МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

НПО "Бурение"

Всесоюзный научно-исследовательский институт

разработки и эксплуатации нефтепромысловых труб

(ВНИИТнефть)

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛОВ

БУРОВОГО И НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ,

ВОССТАНАВЛИВАЕМЫХ НАПЛАВКОЙ

РД 39-0147014-554-89

Куйбышев 1989

Руководящий документ подготовлен Всесоюзным научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб.

Составители: С.Л. Добрынин, С.М. Павлова, В.А. Богатырев, Т.С. Горбунова, М.П. Королев.

Согласован с главным сварщиком Министерства нефтяной промышленности В.А. Щеголевым 7 декабря 1988 г.

Утвержден начальником Главного научно-технического управления Министерства нефтяной промышленности Е.М. Довжком 30 декабря 1988 г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ДЕТАЛЕЙ И УЗЛОВ БУРОВОГО И НЕФТЕПРОМЫСЛОВОГО

ОБОРУДОВАНИЯ, ВОССТАНАВЛИВАЕМЫХ НАПЛАВКОЙ

РД 39-0147014-554-89

Вводится впервые

Срок введения установлен с 01.09.1989 г.

Срок действия до 01.09.1992 г.

В настоящем документе излагается технологический процесс неразрушающего контроля (НК) деталей и узлов бурового и нефтепромыслового оборудования, восстанавливаемых наплавкой, с применением визуального, магнитопорошкового и ультразвукового методов контроля.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологический процесс НК является составной частью технологического процесса восстановления деталей и узлов бурового и нефтепромыслового оборудования.

1.2. Технологический процесс НК применяется на специальных участках восстановления деталей и включает в себя процессы входного контроля деталей и узлов, поступающих на восстановление, а также выходного контроля их по завершении технологического процесса восстановления (рис. 1).

1.3. Технологический процесс НК обеспечивает выявление дефектов усталостного и термического происхождения с шириной раскрытия 10 мкм и минимальной протяженностью 0,5 мм.

1.4. Технологический процесс НК составлен с учетом нормативно-технических документов:

- ГОСТ 24297-87. Входной контроль качества продукции. Основные положения;

- ГОСТ 8.050-73 (СТ СЭВ 1155-78). Нормальные условия выполнения линейных и угловых измерений;

Рис. 1. Технологическая схема подготовки деталей к наплавке (цифрами обозначены номера операций, стрелками показана последовательность их выполнения):

1 - разборка оборудования на детали; 2 - зачистка деталей от ржавчины, их мойка и обезжиривание; 3 - визуальный контроль деталей, определение их пригодности к наплавке, инструментальный контроль геометрических размеров и определение припусков на механическую обработку под наплавку; 4 - выявление трещин и определение припусков на механическую обработку с целью их удаления; 5 - механическая обработка поверхности деталей, подлежащих наплавке (детали, имеющие трещины и подвергнутые механической обработке, направляют повторно на операцию 4); 6 - наплавка поверхностей деталей, подвергнутых механической обработке (после наплавки детали направляются повторно на операцию 5); 7 - инструментальный и неразрушающий контроль (повторение операций 3 и 4); 8 - сборка оборудования и определение его работоспособности

- ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод;

- ГОСТ 20415-82. Контроль неразрушающий. Методы акустические;

- РДС 39-01-012-78. Отраслевая система управления качеством продукции нефтяной промышленности. Основные положения;

- Требования и нормативные материалы по научной организации труда, которые должны учитываться при проектировании новых и реконструкции действующих предприятий, разработке технологических процессов и оборудования в нефтяной промышленности (М.: ВНИИОЭНГ, 1980).

2. АППАРАТУРА И СРЕДСТВА ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ

2.2. Для проведения НК магнитопорошковым методом применяют магнитный дефектоскоп типа ПМД-70.

2.3. Для осмотра деталей при магнитно-люминесцентном контроле используют облучатель ультрафиолетовый типа КД-33Л.

2.4. Для проведения НК ультразвуковым методом применяют ультразвуковые дефектоскопы УД2-12, УД-11УА, УД-11ПУ, УД-10УА, ДУК-66ПМ или аналогичные им.

2.5. Рабочая частота применяемых пьезоэлектрических преобразователей составляет 2,5 и 1,25 МГц.

2.6. Контроль осуществляется поверхностной волной.

2.7. Для повышения надежности и производительности контроля используется держатель преобразователя ДП 30-100H или ДП 100-257H (рис. 2) соответственно для деталей диаметрами от 30 до 100 мм и от 100 до 275 мм.

2.8. Аппаратура используется в соответствии с техническими описаниями и инструкциями по ее эксплуатации.

2.9. Для установки деталей типа тел вращения используется пост контроля, обеспечивающий поворот деталей на необходимый угол. Пост контроля имеет систему затемнения зоны контроля для осмотра деталей в ультрафиолетовом излучении, а также поддон для сбора магнитной суспензии. Максимальная длина контролируемых изделий 3500 мм, диаметры 30...350 мм (рис. 3).

2.10. Для установки и коммутации средств контроля, а также их перемещения используются передвижные модули, которые включают в себя серийные средства НК, комплект средств линейно-угловых измерений, а также емкость для магнитной суспензии с устройствами перемешивания и подачи ее в зону контроля или емкость для приготовления и подачи контактной жидкости.

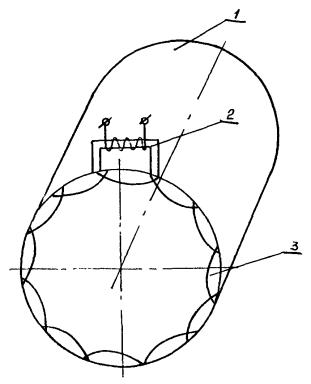

Рис. 2. Держатель преобразователя:

1 - направляющая рычага; 2 - кронштейн подвижной; 3 - преобразователь пьезоэлектрический; 4 - гайка регулировочная

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Работы по НК деталей и узлов, поступающих на восстановление, проводят дефектоскописты, специально обученные и прошедшие в установленном порядке аттестацию.

3.2. Участок НК массивных и крупногабаритных изделий должен быть оборудован подъемно-транспортными механизмами.

Рис. 3. Пост контроля деталей:

1 - ролик неприводной; 2 - стойка; 3, 6 - ролик приводной; 4 - затемнение; 5 - вал; 7 - рама; 8 - трос; 9 - поддон; 10 - электродвигатель; 11 - муфты; 12 - редуктор; 13 - штурвал

3.3. Детали и узлы должны быть очищены от грязи, масел, ржавчины. Особенно тщательно должны быть очищены зоны, подвергаемые контролю.

3.4. На месте проведения НК должны иметься:

- подводка сети переменного тока напряжением 380 В. Колебания напряжения не должны превышать ± 5 %;

- подводка шины "Земля";

- обезжиривающие смеси и вода для промывания;

- обтирочный материал.

3.5. Проверку технического состояния дефектоскопа проводят по контрольным образцам (п. 2.11).

Магнитопорошковый контроль

3.6. Магнитный порошок в зону контроля наносят в виде магнитной суспензии (взвеси магнитного порошка в дисперсной среде).

3.7. Для приготовления магнитной суспензии могут быть использованы следующие магнитные материалы: черный магнитный порошок (ТУ 6-14-1009-79), выпускаемый Кемеровским анилинокрасочным заводом, черная ЧВ-1 или красная KB-1 водные пасты (ТУ 6-09-48-32-80), выпускаемые опытным заводом ВНИИреактивэлектрон, магнитно-люминесцентный порошок «Люмагпор-1» (ТУ 6-14-295-77), выпускаемый НПО "Краситель" (г. Рубежное Ворошиловградской обл.), магнитно-люминесцентная паста МЛ-1 (ТУ 6-09-26-363-81).

3.8. При магнитопорошковом контроле применяют суспензии следующих составов:

Состав 1

Черный магнитный порошок, г 20...30

Хромпик калиевый, г 4 ± 1

Сода кальцинированная, г 10 ± 1

Элульгатор ОП-7 или ОП-10, г 5 ± 1

Вода, мл до 1000

Состав 2

Кальций двухромовокислый, г 3,5 ± 0,5

Сода кальцинированная, г 7 ± 1

Смачиватель, г 1,4

Антивспениватель, г 0,179

Вода водопроводная, мл 700

«Люмагпор-1», г 3,5 ± 0,5

Состав 3

Магнитная паста ЧВ-1 или KB-1, г 50 ± 5

Вода водопроводная, мл до 1000

Состав 4

Магнитно-люминесцентная паста МЛ-1, г 20

Вода водопроводная, мл до 1000

3.9. Магнитную суспензию необходимо содержать в чистоте, не допуская загрязнения ее пылью, песком, волокнами от обтирочных материалов и пр.

3.10. Для лучшего распознавания дефектов на темных поверхностях проверяемые участки рекомендуется покрывать тонким слоем светлой быстровысыхающей краски. Толщина слоя краски не должна превышать 20 мкм.

3.11. Освещенность контролируемой поверхности при использовании магнитных порошков естественной окраски должна быть не менее 1000 лк. При этом следует применять комбинированное освещение (общее и местное).

3.12. При использовании люминесцентных магнитных порошков осмотр контролируемой поверхности следует проводить при ультрафиолетовом облучении источником с длиной волны 315...700 нм.

Ультразвуковой контроль

3.13. Преобразователь должен соответствовать диаметру контролируемого изделия и чувствительности контроля.

3.14. Держатель преобразователя выбирают согласно п. 2.7 и укрепляют в нем выбранный преобразователь.

3.15. Настраивают держатель преобразователя в соответствии с диаметром контролируемой детали путем перемещения кронштейнов по направляющим рычагов.

3.16. Устанавливают держатель на стандартный образец, с помощью регулировочной гайки регулируют положение преобразователя относительно поверхности, образца. Зазор между преобразователем и образцом должен составлять 0,2...0,4 мм.

3.17. Подключают преобразователь к ультразвуковому дефектоскопу и подсоединяют шланг к устройству подачи контактной жидкости.

3.18. В емкость устройства подачи контактной жидкости заливают 30 л контактной жидкости (а.с. 1298652 СССР) следующего состава, % по массе:

Реагент МЛ-72 (ТУ 84-348-73) или

МЛ-80 (ТУ 84-1051-85) 0,1...1,0

Карбоксиметилцеллюлоза (КМЦ) 0,05...0,5

Антивспенивателъ (триоксан, оксидат) 0,01...0,5

Вода остальное

3.19. Контактную жидкость можно приготовить непосредственно в емкости устройства.

Для этого необходимое количество КМЦ заливают водой и оставляют на 3...4 ч для набухания, добавляют реагент МЛ-80, антивспениватель и все перемешивают до получения однородной массы. Для перемешивания включают электронасос, предварительно закрыв полностью вентиль, через который жидкость попадает к преобразователю, и открыв полностью вентиль на отводе жидкости в емкость.

Для повышения антикоррозионных свойств жидкости можно добавить ингибитор коррозии, например, нитрат натрия (0,4...1,0 % от массы жидкости), а также глицерин (1,0...8,0 % от массы жидкости) в случае повышенной чувствительности кожи рук оператора к поверхностно-активным моющим веществам.

3.20. Включают электронасос, регулируют подачу контактной жидкости к преобразователю. Преобразователь при выполнении этой операции должен находиться сбоку, чтобы жидкость не попадала на поверхность детали, по которой распространяется поверхностная волна.

3.21. Устанавливают держатель на стандартный образец таким образом, чтобы ультразвуковой луч был направлен в сторону искусственного или реального дефекта, а расстояние от центра ввода ультразвукового луча до дефекта составляло бы 50...80 мм. Совмещают начало зоны автоматической сигнализации (АС) с передним фронтом эхо-импульса от риски.

3.23. Регулировочными гайками крепления преобразователя добиваются наилучшего выявления дефекта.

3.24. Дефектоскоп настраивают так, чтобы амплитуда эхо-импульса от дефекта в пределах зоны АС при различных расстояниях между центром ввода ультразвука и дефектом не отличалась больше чем на 6 дБ.

Эхо-импульсы от дефекта должны превышать шумы не менее чем на 4 дБ.

Чувствительность зоны АС выбирают такой, чтобы АС срабатывала от любого эхо-импульса от дефекта в пределах зоны АС.

3.25. Особое внимание уделяют регулировке подачи контактной жидкости, так как излишек жидкости может привести к затуханию поверхностной волны.

При смещениях устройства по образующей капли жидкости на пути ультразвукового луча удаляют ветошью.

4. ПОРЯДОК КОНТРОЛЯ

4.1. Крупные детали устанавливаются на пост контроля (п. 2.9) с помощью подъемно-транспортных механизмов.

4.2. Некрупные детали любой формы могут контролироваться на столе, верстаке с использованием поддона для сбора магнитной суспензии.

4.3. Все детали подвергаются визуальному контролю невооруженным глазом и с помощью оптических средств, указанных в п. 2.1.

4.4. Контроль размеров деталей производят в соответствии с технической документацией на их ремонт. Измерительный инструмент для контроля размеров и критерии оценки годности деталей приводятся в картах контроля.

Магнитопорошковый контроль

4.5. НК деталей проводят магнитопорошковым методом в приложенном поле.

4.6. Намагничивание в зонах контроля производят с помощью накладного П-образного электромагнита.

НК осуществляется по участкам.

Электромагнит перемещают таким образом, чтобы в контролируемой зоне не оставалось непроверенных участков (рис. 4).

Рис. 4. Схема перемещения электромагнита:

1 - деталь; 2 - П-образный электромагнит; 3 - зона намагничивания

4.8. Включают электромагнит и через 1 - 2 секунды включают подачу дефектоскопического материала на контролируемую поверхность между полюсами электромагнита.

Подачу осуществляют в течение 5...10 с.

Намагничивание продолжается до полного отекания суспензии, затем электромагнит выключают.

4.9. Снимают электромагнит и проводят осмотр контролируемой поверхности.

В случае применения магнитно-люминесцентных материалов производят осмотр в ультрафиолетовом излучении.

Зона контроля в этом случае должна быть затемнена.

4.10. При отсутствии дефектов электромагнит устанавливают на следующий участок контролируемой поверхности и повторяют операции по пп. 4.7 - 4.9.

Ультразвуковой контроль

4.11. Держатель преобразователя устанавливают на контролируемую деталь на расстоянии от торца или галтели, равном зоне контроля (п. 3.22), и, поворачивая держатель на 360...370° в одном направлении и обратно, следят за включением АС.

4.12. При наличии в конце зоны постоянных отражателей ультразвука (торец, проточка и т.п.) сдвигают конец зоны АС или держатель по образующей так, чтобы эхо-импульс от них находился за пределами зоны АС.

4.13. Аналогично проводится контроль оставшейся цилиндрической части детали.

При этом надо помнить, что на пути ультразвукового луча не должно быть капель контактной жидкости, так как они дают отражения ультразвука.

5. ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

Магнитопорошковый метод

5.1. При магнитопорошковом контроле оседание порошка может произойти в местах, где имеются грубые царапины, местный наклеп и др. Поэтому сомнительные места зачищают надфилем или тонким шлифовальным кругом и повторно проверяют.

5.2. Если при повторном контроле наличие дефекта подтверждается, принимают решение либо об отбраковке детали, либо об удалении дефекта путем механической обработки.

5.3. После проведения механической обработки по удалению дефекта (размеры детали после обработки должны находиться в пределах установленных допусков) снова осуществляют контроль.

В случае отсутствия дефекта деталь направляется на наплавку.

Ультразвуковой метод

5.4. Участки, при контроле которых появляются эхо-импульсы, следует зачистить наждачной бумагой, а при обнаружении царапин, впадин, заусенцев закруглить напильником их острые грани.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

6.1. Результаты контроля каждой детали должны быть зафиксированы в специальном журнале.

6.2. Журнал является первичным документом, в котором регистрируются результаты контроля.

Сведения в журнал заносятся оператором, правильность оформления контролирует ответственный за оформление документации.

6.3. Форма журнала устанавливается предприятием, производящим контроль.

6.4. В журнале должны быть отражены следующие сведения:

- наименование контролируемого изделия;

- номинальные размеры, материал;

- отметка о проведении контроля по настоящей методике;

- тип и заводской номер дефектоскопа, дата его последней аттестации;

- результаты контроля;

- фамилия и подпись оператора-дефектоскописта;

- фамилия и подпись руководителя службы, ответственной за контроль.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. НК деталей и узлов оборудования, поступающих на восстановление, производится операторами-дефектоскопистами, прошедшими обучение и аттестацию в установленном порядке.

7.2. При работе с дефектоскопами необходимо выполнять требования "Правил устройства электроустановок (ПУЭ)" и "Правил технической эксплуатации электроустановок и Правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэнергонадзором СССР с внесенными дополнениями и изменениями.

7.3. При питании дефектоскопов от сети переменного тока необходимо выполнить их заземление медным проводом сечением не менее 2,5 мм2.

7.4. При контроле способом приложенного поля не допускается применять керосиновую или керосино-масляную суспензию.

7.5. При работе с магнитно-люминесцентными материалами следует соблюдать правила защиты от ультрафиолетового излучения, соответствующие "Гигиеническим требованиям к конструированию и эксплуатации установок с искусственными источниками УФ-излучения для люминесцентного контроля качества промышленных изделий" № 1854, утвержденным Минздравом СССР.

7.6. При осмотре контролируемой поверхности в УФ-излучении следует применять защитные очки по ГОСТ 12.4.013-85E со стеклами ЖС-4 по ГОСТ 9411-81 толщиной не менее 2 мм.

7.7. Отходы производства в виде отработанных дефектоскопических материалов подлежат утилизации, удалению в установленные сборники или уничтожению.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ, ИСПОЛЬЗОВАННАЯ ПРИ РАЗРАБОТКЕ НАСТОЯЩЕГО РД

1. ГОСТ 24297-87. СПКП. Входной контроль качества продукции. Основные положения. - Введ. 01.01.88.

2. ГОСТ 8.050-73 (СТ СЭВ 1155-78). Нормальные условия выполнения линейных и угловых измерений. - Введ. 01.07.73. - М.: Изд-во стандартов, 1973. - 14 с.

3. ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод. - Введ. 01.01.88. - М.: Изд-во стандартов, 1987. - 21 с.

4. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения. - Взамен ГОСТ 20415-75. - Введ. 01.07.83 до 01.07.93. - М.: Изд-во стандартов, 1982. - 4 с.

5. РДС 39-01-012-78. Отраслевая система управления качеством продукции нефтяной промышленности. Основные положения. - Введ. 01.07.78. - М., 1978. - 80 с. (М-во нефт. пром-сти).

6. Требования и нормативные материалы по научной организации труда, которые должны учитываться при проектировании новых и реконструкции действующих предприятий, разработке технологических процессов и оборудования в нефтяной промышленности. - М.: ВНИИОЭНГ, 1980.

7. ТУ 6-14-1009-79. Порошок магнитный черный. - Взамен ТУ 6-14-1009-74; - Введ. 01.08.79) до 01.01.91. - 13 с.

8. ТУ 6-09-4823-80. Пасты магнитные для магнитопорошковой дефектоскопии КВ-1 и ЧВ-1. - Взамен ТУ 6-09-27-88-76 и ТУ 6-09-27-90-77; Введ. 15.05.80 до 14.05. 85. - 11 с.

9. ТУ 6-14-295-82. Магнитно-люминесцентный порошок. - Взамен ТУ 6-14-295-77; Введ. 01.11.82 до 01.11.87 - 10 с.

10. А.с. 1298652 СССР. МКИ G 01 N 29/04. Контактная жидкость для ультразвуковой дефектоскопии /В.А. Богатырев, Г.С. Горбунова (СССР). - № 3928092/25-28; Заяв. 05.07.85; Опубл. 23.03.87, Бюл. № 11. - 3 с.

11. ТУ 84-348-73. Препарат моющий синтетический МЛ-72. - Введ. 01.02.73 до 01.02.91. - 13 с.

12. ТУ 84-1051-85. Препарат моющий синтетический МЛ-80.

13. Правила устройства электроустановок (ПУЭ). - 6-е изд., перераб. и доп. - М.: Энергоатомиздат, 1986. - 846 с.

14. Правила технической эксплуатации электроустановок и Правила техники безопасности при эксплуатации электроустановок потребителей. Обязательны для потребителей энергии всех министерств и ведомств - 4-е изд., перераб. и доп. - М.: Энергоатомиздат, 1986. - 423 с.

15. Гигиенические требования к конструированию и эксплуатации установок с искусственными источниками УФ-излучения для люминесцентного контроля качества промышленных изделий, № 1854.

16. ГОСТ 12.4.013-85 (СТ СЭВ 4564-84). Очки защитные. Общие технические условия. - Взамен ГОСТ 12.4.003-80, 12.4.013-75; Введ. 01.07.86 до 01.07.91. -М.: Изд-во стандартов, 1985. - 16 с.

17. ГОСТ 9411-81Е. Стекло оптическое цветное. Технические условия. - Взамен ГОСТ 9411-75, кроме п. 1.6; Введ. 01.01.82 до 01.01.92. - М.: Изд-во стандартов, 1987. - 67 с.

СОДЕРЖАНИЕ