ГОСТ 30815-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТЕРМОРЕГУЛЯТОРЫ

АВТОМАТИЧЕСКИЕ

ОТОПИТЕЛЬНЫХ

ПРИБОРОВ СИСТЕМ

ВОДЯНОГО

ОТОПЛЕНИЯ ЗДАНИЙ

Общие технические условия

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО

СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И

СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием - Центром методологии нормирования и стандартизации в строительстве (ФГУП ЦНС), Федеральным государственным унитарным предприятием «Научно-исследовательский институт санитарной техники» (ФГУП НИИсантехники), Федеральным центром сертификации в строительстве (ФЦС), ЗАО «Данфосс» и группой специалистов

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 24 апреля 2002 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Казахстан |

Казстройкомитет Республики Казахстан |

|

Кыргызская Республика |

Государственная Комиссия по архитектуре и строительству при Правительстве Кыргызской Республики |

|

Республика Молдова |

Министерство экологии, строительства и развития территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Комархстрой Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 апреля 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 15 января 2002 г. № 2

Введение

Настоящий стандарт «Терморегуляторы автоматические отопительных приборов систем водяного отопления зданий. Общие технические условия» устанавливает нормы для изготовления двухходовых термостатических регуляторов для отопительных приборов. Автоматические терморегуляторы, представленные в настоящем стандарте, работают в условиях предварительной настройки или без предварительной настройки при температуре теплоносителя до 120 °С и номинальном давлении до 1,0 МПа включительно.

Настоящий стандарт соответствует стандарту EN 215, часть 1 (1988) «Термостатические клапаны для отопительных приборов. Требования и методы испытаний» в части определений, типов и основных размеров, технических требований и методов испытаний. Оборудование для испытаний идентично оборудованию, рекомендуемому стандартом EN 215.

Использование индивидуального автоматического регулирования теплоотдачи отопительных приборов путем применения терморегуляторов является частью комплексной программы «Энергосбережение» в зданиях массового и индивидуального строительства. Экономическая эффективность применения автоматического терморегулятора подтверждена многолетним отечественным и мировым опытом. Терморегуляторы в системах отопления позволяют автоматически поддерживать температуру воздуха в помещении на заданном уровне с точностью до 1 °С. Терморегуляторы могут быть установлены в одно- или двухтрубных системах отопления строящихся или существующих зданий различных этажности и назначения.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТЕРМОРЕГУЛЯТОРЫ

АВТОМАТИЧЕСКИЕ

ОТОПИТЕЛЬНЫХ

ПРИБОРОВ

СИСТЕМ ВОДЯНОГО ОТОПЛЕНИЯ ЗДАНИЙ

Общие технические условия

AUTOMATIC VALVES FOR REGULATION

OF TEMPERATURE IN HEATING DEVICES

OF SYSTEMS OF WATER HEATING OF BUILDINGS

General specifications

Дата введения 2002-04-01

1 Область применения

Настоящий стандарт распространяется на автоматические терморегулирующие клапаны (далее - терморегуляторы), работающие без использования постороннего источника энергии (прямого действия), предназначенные для регулирования тепловой мощности отопительных приборов в системах водяного отопления зданий и сооружений.

Терморегуляторы предназначены для работы в следующих условиях:

- параметры теплоносителя: избыточное рабочее давление - до 1,0 МПа включительно, температура - до 120 °С;

- параметры окружающей среды: температура 5-45 °С, относительная влажность 30-80 %.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты.

ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы

ГОСТ 12.2.063-81 ССБТ. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 10589-87 Полиамид 610 литьевой. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15527-70 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26996-86 Е Полипропилен и сополимеры пропилена. Технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

Терморегулятор - вид трубопроводной арматуры, обеспечивающей автоматическое изменение количества протекающего через клапан терморегулятора теплоносителя в зависимости от заданной температуры воздуха.

Регулятор температуры (термоголовка) - узел (деталь) терморегулятора, включающий датчик и рукоятку установки температуры и обеспечивающий необходимое перекрытие проходного сечения клапана в автоматическом режиме.

Регулирующий клапан (клапан) - терморегулятор без устройства автоматического регулирования температуры (может иметь рукоятку или защитный колпачок для изменения вручную количества протекающего через него теплоносителя).

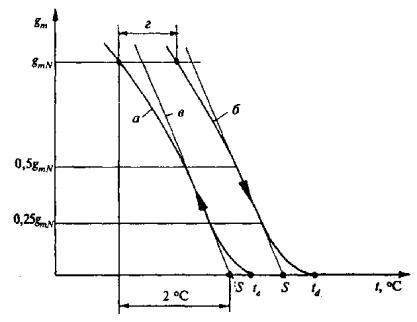

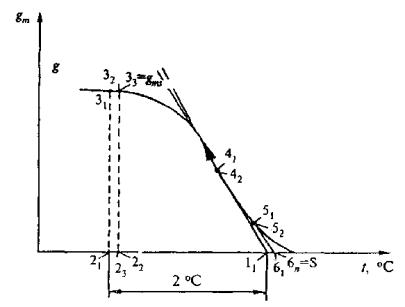

Кривые открытия и закрытия - графическое представление величины потока теплоносителя как функции температуры при движении клапана в направлении открытия и закрытия при постоянном перепаде давлений на клапане и неизменяемом положении рукоятки установки температуры.

Гистерезис терморегулятора - разность температур между точками на кривых открытия и закрытия, полученных при номинальном потоке теплоносителя.

Влияние статического давления - разность температур между соответствующими точками на двух кривых закрытия, полученных при разных статических давлениях и одной величине потока теплоносителя.

Влияние перепада давлений - разность температур между точками S на теоретических прямых закрытия, полученная при различных перепадах давления теплоносителя на клапане.

Влияние изменения температуры теплоносителя - разность температур на кривых закрытия, эквивалентная отклонению величины потока, вызванная изменением температуры теплоносителя, проходящей через клапан.

Влияние окружающей температуры на работу терморегулятора с дистанционным датчиком - разность температур между соответствующими точками на кривых открытия при одинаковой величине потока, полученная как при равных температурах встроенной и выносной частей датчика, так и при разных температурах.

Время срабатывания терморегулятора - время, необходимое для достижения требуемого изменения величины потока теплоносителя при изменении температуры воздуха.

Температура датчика - температура датчика, равная при испытаниях температуре воды в ванне или воздуха в воздушной камере.

Теоретическая прямая - прямая линия, проходящая через точки 0,5 gms и 0,25 gms на кривой открытия или закрытия.

Точка S - точка пересечения теоретической прямой с осью абсцисс графика регулирования, соответствующая gm = 0.

Условные обозначения

gm - величина потока теплоносителя

gmN - номинальная величина потока для промежуточного положения рукоятки установки температуры

gm max - максимально достигаемая величина потока при перепаде давлений 0,1 МПа

gms - величина потока, достигаемая при температуре S-2 °С и перепаде давлений 0,01 МПа при всех возможных положениях рукоятки установки температуры

gms max - величина потока при максимальном положении рукоятки установки температуры

gms min - величина потока при минимальном положении рукоятки регулятора температуры

gmx1, gmx2 - вспомогательные значения величины потока для измерения времени срабатывания

ts - температура датчика, соответствующая gms, °C

ts max - значение температуры датчика при максимальном положении рукоятки установки температуры, °С

ts min - значение температуры датчика при минимальном положении рукоятки установки температуры, °С

td или te - температура датчика, соответствующая gm = 0 на кривой открытия или закрытия

DР - перепад давлений теплоносителя на входе и выходе из регулирующего клапана, МПа

4 Типы и основные размеры

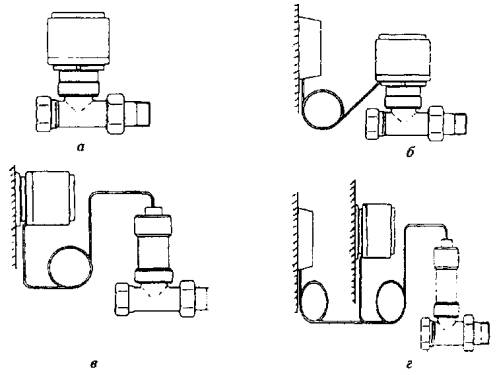

4.1 Типы регуляторов температуры и их наименование должны соответствовать указанным в таблице 1 и на рисунке 1.

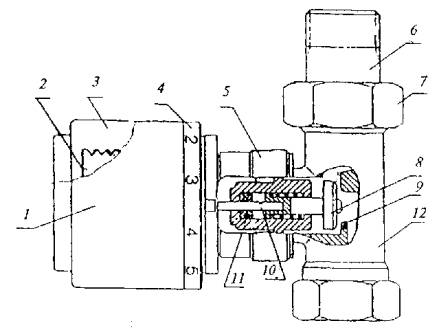

4.2 Схема одного из конструктивных вариантов исполнения терморегулятора со встроенными регулятором температуры и датчиком приведена на рисунке 2. В корпусе клапана для двухтрубных систем отопления должен быть встроен механизм предварительной гидравлической настройки.

Таблица 1

|

Наименование |

|

|

Т1 |

Терморегулятор со встроенным регулятором температуры и датчиком |

|

Т2 |

Терморегулятор со встроенным регулятором температуры и дистанционным датчиком |

|

Т3 |

Терморегулятор с дистанционным датчиком, который объединен с регулятором температуры |

|

Т4 |

Терморегулятор с дистанционным датчиком и отдельно расположенным регулятором температуры |

а - терморегулятор со встроенным регулятором температуры и датчиком; б - терморегулятор со встроенным регулятором температуры и дистанционным датчиком; в - терморегулятор с дистанционным датчиком, который объединен с регулятором температуры; г - терморегулятор с дистанционным датчиком и отдельно расположенным регулятором температуры

Рисунок 1 - Типы регуляторов температуры

1 - регулятор температуры; 2 - датчик; 3 - рукоятка установки температуры; 4 - шкала выбора температуры; 5 - соединительная гайка; 6 - присоединительный патрубок; 7 - накидная гайка; 8 - затвор; 9 - седло клапана; 10 - передаточный шток; 11 - уплотнение; 12 - клапан

Рисунок 2 - Принципиальная схема конструкции терморегулятора (со встроенным регулятором температуры и датчиком)

4.3 Конструкция и материал рукояток терморегуляторов должны исключать ее нагрев на поверхности более 45 °С.

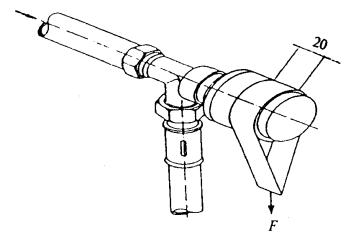

4.4 Типы клапанов - проходной и угловой приведены на рисунке 3. Кроме указанных, клапаны могут быть трехосевые правого и левого исполнения.

Допускаются другие типы конструкций клапанов, в том числе встроенные в отопительные приборы, обеспечивающие требования настоящего стандарта.

4.5 Условное обозначение терморегулятора состоит из: обозначения типа регулятора температуры (таблица 1); величины условного диаметра клапана; типа клапана и его разновидности в зависимости от системы отопления (о - однотрубная, д - двухтрубная) и обозначения настоящего стандарта.

а - терморегулятор угловой; 6 - терморегулятор проходной с уплотнением

Рисунок 3 - Типы клапанов

Тип клапана обозначается буквой: У - угловой; П - проходной и А - трехосевой.

Пример условного обозначения терморегулятора диаметром Ду = 15 мм для однотрубной системы отопления, с проходным клапаном, со встроенными регулятором температуры и датчиком:

Терморегулятор T1-15 - По ГОСТ 30815-2002.

То же, терморегулятора диаметром Д = 20 мм для двухтрубной системы отопления, с угловым клапаном и дистанционным датчиком:

Терморегулятор Т2-20-Уд ГОСТ 30815-2002.

5 Технические требования

5.1 Требования надежности

5.1.4 Рукоятка регулятора температуры должна быть прочной при испытании на вращение и изгиб.

5.2 Рабочие характеристики

5.2.1 Номинальная величина потока теплоносителя, соответствующая величине потока при температуре S - 2 °С, указанная предприятием-изготовителем и определенная при испытаниях, не должна отличаться более чем на: 10 % для величины потока более 33 кг/ч и на 3 кг/ч - для величины потока менее или равного 33 кг/ч.

Величина потока, соответствующая величине потока при температуре S - 1 °С, не должна превышать 70 % величины номинального потока.

5.2.2 Величина потока теплоносителя при минимальном и максимальном положении рукоятки регулятора температуры gms должна иметь следующие пределы:

- при максимальном положении gms max ³ 0,8 gmN;

- при минимальном положении 1,20 gmN ³ gms min ³ 0,5 gmN.

5.2.3 Величина потока теплоносителя для термостатического клапана с предварительной гидравлической настройкой в промежуточном положении между минимальной и максимальной позицией регулятора температуры не должна отклоняться от значений, заданных изготовителем и указанных в 5.2.1.

5.2.6 Гистерезис терморегулятора не должен превышать 1 °С (рисунок 4).

5.2.7 Разница температур между точкой S и температурой закрытия td или открытия te клапана не должна превышать 0,8 °С.

а - кривая открытия; б - кривая закрытия; в - теоретическая характеристика; г - значение гистерезиса; td - температура закрытия терморегулятора; tt - температура открытия; точка S - теоретическая температура закрытия (открытия)

Рисунок 4 - Графическая характеристика регулирования

1,5 °С - для терморегуляторов со встроенным датчиком температуры;

0,75 °С - для терморегуляторов с дистанционным датчиком температуры.

5.2.10 Величина времени срабатывания не должна превышать 40 мин.

5.2.11 Направление изменения величины потока при ручном регулировании с помощью защитного колпачка должно быть обозначено маркировкой. Различие в величине потока, выраженное через изменение температуры, определенное по 8.5.13, должно быть в пределах 0,8 и 1,2 °С.

5.2.12 Температура датчика (ts) при минимальном и максимальном положении рукоятки регулятора температуры, определенная при gms max и gms min должна быть:

ts max < 32 °С - при максимальном положении рукоятки;

5 °С < ts min < 12 °С - при минимальном положении рукоятки.

5.3 Долговечность и температурная устойчивость

5.4 Требования к сырью, материалам и комплектующим изделиям

Корпус терморегулятора и другие металлические детали, соприкасающиеся с теплоносителем, должны изготовляться из латуни по ГОСТ 17711, ГОСТ 15527 или бронзы по ГОСТ 613, уплотнения - из фторопластовых уплотнительных материалов по действующим нормативным документам, рукоятки - из пластических масс: полипропилена по ГОСТ 26996, полиамида по ГОСТ 10589, полистиролов по действующим нормативным документам со стальными закладными деталями для жесткого соединения со шпинделем.

Допускается применение других материалов, обеспечивающих необходимые прочностные и потребительские свойства.

5.5.1 Терморегуляторы поставляются комплектно. В комплект входят регулятор температуры, клапан и инструкция по установке и эксплуатации.

5.5.2 Партия терморегуляторов, отгружаемых одному потребителю (по одному товарному документу), должна сопровождаться эксплуатационной документацией по ГОСТ 2.601.

В документации должны быть указаны:

- диапазон настройки температур;

- минимально допустимое статическое давление теплоносителя;

- минимально допустимый перепад давлений на клапане;

- номинальная величина потока;

- максимально допустимая температура теплоносителя (если она < 120 °С);

- гидравлические характеристики клапана, в том числе для клапана с предварительной настройкой;

- назначение защитного колпачка;

- для терморегулятора с предварительной настройкой параметров - индикация положения предварительной настройки и соответствующая ему величина потока.

5.6 Маркировка

При маркировке на корпусе клапана терморегулятора указывают: направление потока теплоносителя, условный проход и товарный знак предприятия-изготовителя. Допускается маркировку товарного знака предприятия-изготовителя указывать на рукоятке регулятора температуры. На регуляторе температуры должны быть указатели потребительского регулирования в виде градуировки положений, соответствующей его паспортным характеристикам.

5.7 Упаковка

5.7.1 Упаковку терморегуляторов производят в любые виды деревянной (ГОСТ 2991 или ГОСТ 5959), картонной, пластмассовой тары (в том числе ящики, бывшие в употреблении).

При этом тара может быть сформирована в транспортные пакеты по ГОСТ 26663 с указанием массы и размеров пакетов по согласованию с транспортными организациями.

5.7.2 При поставке в торговую сеть терморегуляторы упаковывают в индивидуальную картонную тару. Допускается раздельная упаковка клапана и регулятора температуры.

5.7.3 Упаковка должна обеспечивать сохранность терморегуляторов от механических повреждений при погрузочно-разгрузочных и транспортных операциях.

5.7.4 Масса упаковки не должна превышать 50 кг брутто.

5.7.5 Маркировка тары - по ГОСТ 14192.

6 Требования безопасности

Требования безопасности - по ГОСТ 12.2.063.

7 Правила приемки

7.1 Терморегуляторы должны быть приняты отделом технического контроля предприятия-изготовителя.

7.2 Соответствие показателей качества терморегуляторов в процессе производства нормируемым показателям, указанным в стандарте, и требованиям технологической документации устанавливают по результатам входного, операционного и приемочного контроля.

7.3 При входном контроле проверяется соответствие качества применяемых для изготовления терморегуляторов материалов установленным в стандартах на эту продукцию. Объем, состав и порядок проведения входного контроля устанавливает предприятие-изготовитель.

7.4 При операционном контроле во время выполнения или после завершения определенной технологической операции определяют соответствие показателей качества деталей терморегуляторов. Объем, состав и порядок проведения операционного контроля устанавливают соответствующие технологические документы предприятия-изготовителя.

7.5 Приемочный контроль для проверки соответствия требованиям настоящего стандарта проводят по следующим видам испытаний: приемосдаточный, периодический и типовой.

7.6 Терморегуляторы принимают партиями. В состав партии включают терморегуляторы одного типоразмера, сдаваемые одновременно и сопровождаемые одним документом о качестве. Размер партии определяется заказом.

7.7 При приемосдаточных испытаниях терморегуляторы подвергают внешнему осмотру и проверяют на соответствие требованиям 5.1.1, 5.1.2, 5.2.1-5.2.12 и 5.5. При периодических испытаниях - требованиям 5.1.3-5.1.4 и 5.3.

7.8 Соответствие требованиям 5.1.5 и 5.4 проверяют при постановке продукции на производство и типовых испытаниях.

7.9 Приемку терморегуляторов осуществляют по результатам сплошного и выборочного контроля.

7.10 На соответствие требованиям 5.1.1 и 5.1.2 проверяют каждый терморегулятор.

На соответствие требованиям 5.2.1-5.2.12 и 5.5 отбирают терморегуляторы методом случайного отбора в процессе их выпуска или после окончания изготовления всей партии. В выборке определяют число дефектных терморегуляторов по каждому показателю.

7.11 Партию терморегуляторов принимают, если в выборке нет дефектных терморегуляторов или их количество менее браковочного числа, указанного в таблице 2.

Таблица 2

|

Браковочное число |

||

|

партии терморегуляторов |

выборки |

|

|

До 25 |

5 |

0 |

|

От 26 » 90 |

8 |

1 |

|

» 91 » 280 |

13 |

1 |

|

» 281 » 500 |

20 |

2 |

|

» 501 » 1200 |

32 |

3 |

|

» 1201 » 3200 |

50 |

4 |

|

» 3201 » 1000 |

80 |

6 |

7.12 При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному показателю партию бракуют или проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных приемосдаточных испытаний по данному показателю партию терморегуляторов бракуют. Для партии терморегуляторов, не принятой в результате выборочного контроля, допускается применять сплошной контроль по тем показателям, по которым партия не была принята.

7.13 Периодические испытания проводят не реже одного раза в три года не менее чем на трех терморегуляторах различных типоразмеров, прошедших приемосдаточные испытания.

7.14 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных периодических испытаний их переводят в категорию приемосдаточных испытаний до получения положительных результатов по данному показателю.

7.15 Типовые испытания проводят с целью оценки эффективности и целесообразности вносимых изменений в конструкцию терморегулятора или в технологию их изготовления, которые могут повлиять на технические и эксплуатационные характеристики.

8 Методы контроля

8.1 Аппаратура для испытаний

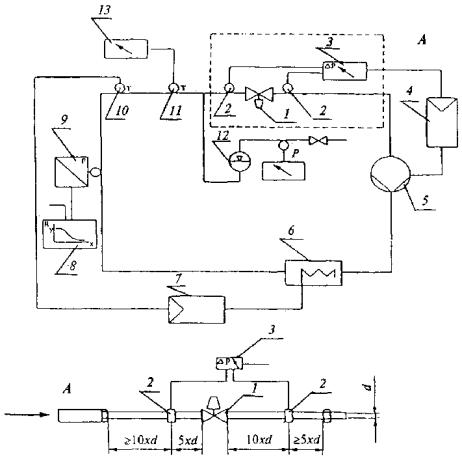

8.1.1 Для получения гидравлических характеристик терморегулятора применяют установку, показанную на рисунке 5.

Точность измерения потока должна составлять:

± 3 % измеряемой величины при потоке > 33 кг/ч;

± 1 % при потоке < 33 кг/ч.

Точность измерения перепада давлений должна составлять не более 1 % измеряемой величины.

В испытуемом клапане обеспечивается поддержание перепада давлений между 0,01 и 0,06 МПа с погрешностью ± 2 %. Постоянное статическое давление на входе должно быть 0,1 МПа или 1,0 МПа с погрешностью ± 2 %.

Измерение температуры воды проводят на входе в клапан (позиция 11, рисунок 5).

1 - испытуемый образец; 2 - точки измерения перепада давлений; 3 - манометр; 4 - регулятор перепада давлений; 5 - циркуляционный насос; 6 - нагревательный элемент; 7 - регулятор температуры воды циркуляционного контура; 8 - графопостроитель (х - температура, у - величина потока), 9 - устройство для измерения потока; 10, 11 - датчики температуры; 12 - устройство поддержания заданного статического давления; 13 - указатель температуры

Рисунок 5 - Схема установки для определения гидравлических характеристик терморегулятора

Необходимо поддерживать постоянную температуру воды в пределах 50-80 °С с погрешностью ± 0,2 °С.

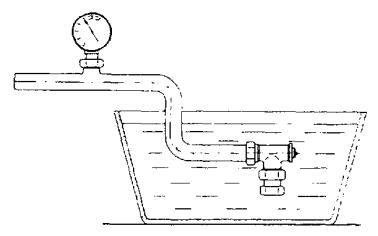

8.1.2 Устройство для проведения испытаний терморегулятора в воде

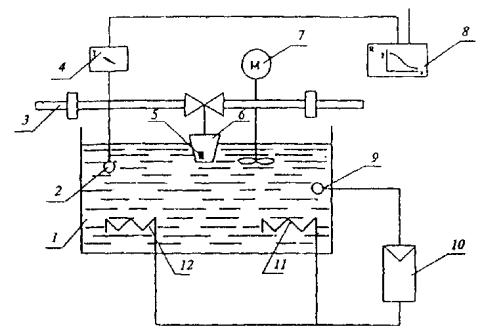

Для испытания терморегуляторов в воде необходимо использовать установку, изображенную на рисунке 6. Датчик температуры должен находиться в постоянно перемешиваемой воде. Установка должна иметь устройство плавного изменения температуры воды со скоростью ~3 °С/ч. Температура воды должна измеряться с погрешностью ± 0,2 °С, а колебания температуры должны измеряться с погрешностью не менее 0,03 °С.

1 - ванна с водой; 2 - датчик температуры; 3 - труба циркуляционного контура; 4 - прибор для измерения температуры; 5 - датчик терморегулятора; 6 - регулятор температуры; 7 - устройство для обеспечения постоянного перемешивания воды в ванне; 8 - графопостроитель температурных кривых; 9 - датчик температуры воды в ванне; 10 - регулятор температуры воды; 11 - охладитель воды; 12 - нагреватель воды

Рисунок 6 - Принципиальная схема устройства для проведения испытаний терморегулятора в воде

Для испытаний терморегулятора с дистанционным датчиком должны использоваться две водяные ванны.

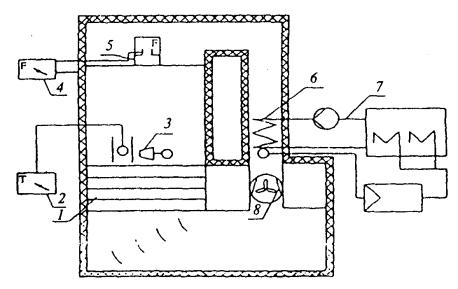

8.1.3 Устройство для проведения испытаний терморегулятора в воздушном потоке

Для проведения испытаний в воздушном потоке используют, как правило, два воздушных канала площадью поперечного сечения не менее 0,36 м2 (рисунок 7). Терморегулятор устанавливается в середине одного из каналов, причем ось регулятора температур со встроенным датчиком должна быть расположена горизонтально. Установка терморегуляторов с дистанционным управлением осуществляется по инструкции изготовителя.

Обтекание терморегулятора воздухом производится снизу вверх. Конструкция устройства должна обеспечивать быстрое перемещение терморегулятора из одного канала в другой. Внутренняя стенка канала и датчик терморегулятора должны быть защищены от воздействия теплового излучения. Распределение температуры и скоростей в канале измерения должно быть равномерным в пределах 80 % площади поперечного сечения канала.

1 - установка для получения равномерного профиля потока воздуха и для генерации турбулентности; 2 - измеритель температуры; 3 - испытуемый образец; 4 - прибор для измерения перепада давлений; 5 - калиброванный расходомер; 6 - нагреватель; 7 - циркуляционный контур воды для изменения температурного режима; 8 - вентилятор

Рисунок 7 - Принципиальная схема устройства для проведения испытаний в воздушном потоке

Все заданные величины воздушного потока контролируются во время испытания измерительными приборами. Температура воздуха должна поддерживаться на заданном уровне с погрешностью ± 0,1 °С. Трубы, подводящие теплоноситель к терморегулятору, должны быть теплоизолированы и не должны находиться в воздушном потоке перед терморегулятором. Колебания температуры воздуха должны измеряться с максимальной погрешностью 0,03 °С.

Поток воздуха должен быть турбулентным. Среднее значение скорости воздуха устанавливается в пределах (0,1-0,15) м/с. Стандартное отклонение, рассчитанное исходя из изменения скоростей воздуха в воздушном канале статистическим методом и сопоставленное с заданной скоростью воздуха, или степень турбулентности потока должны быть в пределах 30-50 %.

8.2 Определение характеристик терморегуляторов

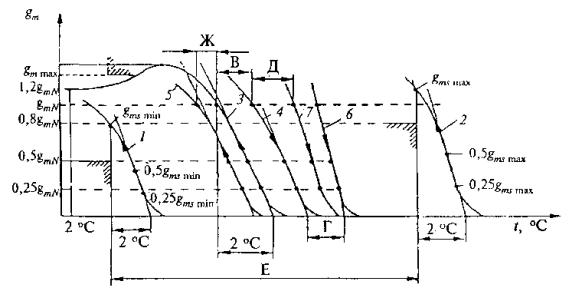

8.2.1 Характеристики терморегуляторов определяются по кривым 1-7 на рисунке 8. Эти кривые строятся на основании данных испытаний контрольно-измерительным оборудованием по 8.1.1 и 8.1.2.

Измерения должны проводиться при статическом давлении перед терморегулятором 0,1 МПа ± 10 % и при перепаде давлений 0,01 МПа ±2 %. Температура воды, протекающей через терморегулятор, должна составлять (50 ± 2) °С. Изменение температуры в водяной ванне не должно меняться более чем на 3 °С/ч.

Для всех кривых, полученных в промежуточном положении рукоятки регулятора температуры, это промежуточное положение должно быть установлено в процессе закрытия потока.

Устанавливают рукоятку регулятора температуры в минимальное положение. Начиная с температуры выше температуры открытия на 2 °С, постепенно понижают температуру окружающей среды датчика на 3 °С ниже температуры открытия и вычерчивают кривую открытия. Теперь, повернув рукоятку регулятора в максимальное положение, повторяют процедуру, описанную выше.

В - гистерезис; Г - влияние перепада давлений; Д - влияние статического давления; Е - разница температуры датчика в минимальном и максимальном положении регулятора; Ж - влияние температуры окружающей среды на терморегулятор с дистанционным управлением

1 - кривая открытия при минимальном положении рукоятки регулятора температуры; 2 - кривая открытия при максимальном положении рукоятки регулятора температуры; 3 - кривая открытия в промежуточном положении рукоятки регулятора температуры; 4 - кривая закрытия в промежуточном положении рукоятки регулятора температуры; 5 - кривая открытия терморегулятора с дистанционным датчиком и промежуточным положением рукоятки регулятора температуры; 6 - кривая закрытия терморегулятора в промежуточном положении рукоятки регулятора температуры и перепаде давлений больше, чем 0,01 МПа; 7 - кривая закрытия терморегулятора в промежуточном положении рукоятки регулятора температуры и статическим давлением 1,0 МПа

Рисунок 8 - Характеристики терморегуляторов

8.2.3 Кривая открытия в промежуточном положении рукоятки регулятора температуры (кривая 3)

Устанавливают промежуточное положение рукоятки регулятора температуры, которое соответствует температуре открытия в диапазоне 20-24 °С. Начиная с температуры выше температуры открытия на 2 °С, постепенно уменьшают температуру датчика на 6 °С ниже температуры открытия и вычерчивают кривую открытия.

8.2.4 Кривая закрытия в промежуточном положении рукоятки регулятора температуры (кривая 4)

При том же самом положении рукоятки регулятора температуры, начиная с температуры на 4 °С ниже температуры открытия, постепенно увеличивают температуру выше температуры закрытия на 1 °С и вычерчивают кривую закрытия.

При неизменном положении рукоятки регулятора температуры опускают датчики с передаточной трубкой длиной 1 м во вторую ванну с температурой воды на (10 ± 0,1) °С выше, чем температура при номинальной величине потока. Оставшуюся часть передаточной трубки и регулятор температуры погружают в первую ванну.

Начиная с температуры выше температуры открытия на 2 °С, уменьшают температуру датчика на 3 °С ниже температуры открытия и вычерчивают кривую открытия.

Для терморегуляторов со встроенным датчиком температуры вычерчивают кривую закрытия при перепаде давлений 0,06 МПа ± 2 % сразу после измерения для построения кривой 4 по 8.2.4 и тем же методом. Для терморегуляторов с дистанционным датчиком вычерчивают кривую закрытия по 8.2.5.

Если максимально допустимый перепад давлений, указанный производителем, меньше чем 0,06 МПа, то испытание производят при максимальном давлении, указанном производителем.

8.2.7 Кривая закрытия терморегулятора в промежуточном положении рукоятки регулятора температуры и статическим давлением 1,0 МПа (кривая 7)

Для построения используется метод, описанный в 8.2.4. Измерения осуществляют сразу после измерения по 8.2.6. Строят кривую закрытия при статическом давлении 1,0 МПа ± 2 %.

8.3 Построение теоретических кривых

Данный расчет производится для построения кривых открытия или закрытия (рисунок 9).

Рисунок 9 - Расчет теоретической характеристики и точки S

Линейный участок кривой удлиняется до точки пересечения с осью абсцисс gm = 0 (точка 11) или строится касательная в точке перегиба кривой.

Отступив от точки пересечения (11) по оси абсцисс на 2 °С в сторону снижения температуры (точка 21, определяют соответствующую величину потока (точка 31).

Отмечают точки 41 и 51, соответственно составляющие 50 % и 25 % величины потока в точке 31.

Проводят прямую линию через точки 41 и 51 до пересечения с осью абсцисс (точка 61).

Повторяют процедуру, начиная с точки 61 до тех пор, пока на очередном шаге не прекратится прирост значения температуры в точке 6n. Эта последняя точка и будет точкой S.

Величина потока воды, соответствующая понижению температуры на 2 °С от точки S, равна gms.

Линия, проходящая через последние точки 50 % и 25 % от gms на кривой и через точку S на оси абсцисс, является теоретической кривой.

8.4 Испытание механических свойств

8.4.1. Предел прочности, герметичность клапана (п. 5.1.1)

Испытание должно проводиться согласно схеме на рисунке 10.

Для проведения испытания необходимо затянуть соединительную гайку с усилием, равным крутящему моменту, указанному в таблице 3, и закрыть терморегулятор с противоположной стороны. Величину крутящего момента для других типов соединений устанавливает производитель.

Открыв клапан, необходимо установить статическое давление воды 1,5 МПа. Температура воды должна быть (20 ± 10) °С. Время выдержки одна минута, после чего проверяют наличие утечек через соединения или корпус клапана.

Рисунок 10 - Испытание регулирующего клапана на герметичность

Таблица 3 - Крутящий момент, действующий на соединительную гайку

|

Размер резьбы |

Крутящий момент, Нм |

|

|

10 |

3/8 |

40 |

|

15 |

1/2 |

60 |

|

20 |

3/4 |

80 |

|

25 |

1 |

100 |

8.4.2 Герметичность уплотнения штока клапана (п. 5.1.2)

Испытание должно проводиться по схеме, указанной на рисунке 11. Терморегулятор должен быть закрыт со стороны радиатора и погружен в воду. Давление воздуха должно быть 0,02 МПа ± 10 %. Спустя одну минуту необходимо провернуть шток пять раз и проверить герметичность уплотнения штока клапана.

Рисунок 11 - Испытание герметичности уплотнения штока клапана

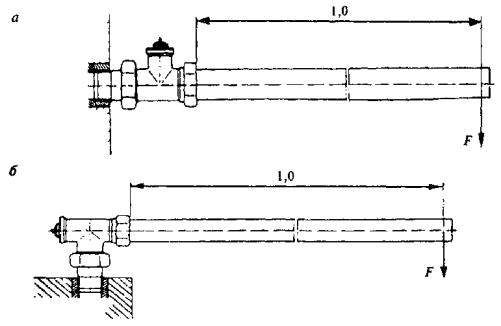

8.4.3 Прочность при изгибе корпуса клапана (п. 5.1.3)

Испытание должно проводиться на стенде по рисунку 12. Необходимо затянуть соединительную гайку на трубе длиной 1,0 м в соответствии с данными таблицы 3. Прикладывают силу F к концу трубы и перпендикулярно ее оси в течение 30 с. Сила F равна изгибающему моменту в соответствии с таблицей 4.

После этого испытания необходимо проверить герметичность по 8.4.1. Остаточная деформация оценке не подлежит.

Таблица 4 - Изгибающие моменты для испытания терморегуляторов

|

Размер резьбы |

Изгибающий момент, Н×м |

|

|

10 |

3/8 |

40 |

|

15 |

1/2 |

120 |

|

20 |

3/4 |

180 |

|

25 |

1 |

220 |

а - проходной клапан; б - угловой клапан

Рисунок 12 - Проверка корпуса терморегулятора на изгибающие нагрузки

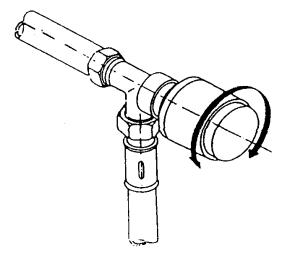

8.4.4. Испытание регулятора температуры на прочность при вращении (п. 5.1.4)

Испытание регулятора температуры на прочность при вращении должно проводиться в соответствии со схемой, показанной на рисунке 13, при температуре воды (90 ± 2) °С и статическом давлении 0,1 МПа в циркуляционном контуре теплоносителя. Спустя 20 мин после начала испытания рукоятку регулятора температуры необходимо повернуть в крайнее минимальное положение. В течение 30 с прикладывают крутящий момент 8 Н×м в ту же сторону.

Рисунок 13 - Испытание регулятора температуры на прочность при вращении

После этого проводят аналогичное испытание для крайнего максимального положения рукоятки регулятора температуры.

Регуляторы с дистанционным датчиком должны быть установлены в соответствии с инструкциями производителя. В этом случае температура воды не имеет значения.

После проведения этого испытания проводят осмотр регулятора температуры на наличие повреждений (поломки, трещины, постоянные деформации).

8.4.5. Испытание регулятора температуры на прочность при изгибе (п. 5.1.4)

Испытание должно проводиться в соответствии со схемой, показанной на рисунке 14, при температуре воды (90 ± 2) °С и статическом давлении 0,1 МПа в трубопроводе. Через 20 мин будет достигнуто температурное равновесие. После этого прикладывают силу F = 250 Н и течение 30 с к регулятору температуры перпендикулярно его оси. Силу прикладывают на расстоянии 10 мм от наиболее удаленного конца при помощи ленты или ремня шириной 20 мм.

Рисунок 14 - Испытание регулятора температуры на прочность при изгибе

После проведения этого испытания проверяют регулятор на наличие повреждений (поломки, трещины, постоянные деформации).

Испытание терморегулятора с дистанционным датчиком должно проводиться в соответствии с инструкцией производителя. При этом температура воды в трубопроводе не регламентируется.

8.4.6 Крутящий момент (п. 5.1.5) на рукоятке управления терморегулятора при открытии и закрытии, который не должен превышать 2,0 Н×м, определяют динамометром.

8.5 Определение рабочих характеристик

8.5.1 Для определения рабочих характеристик используют кривые, построенные в соответствии с 8.2.

8.5.2 Номинальная величина потока при температуре S - 2 °С и величина потока при температуре S - 1 °С (п. 5.2.1)

На кривой 3 (рисунок 8) производят расчет точки S в соответствии с 8.2.2 и величины потока при температурах S - 2 °С и S - 1 °С. Величина потока при температуре S - 2 °С соответствует номинальному потоку.

8.5.3 Величина потока теплоносителя при минимальном и максимальном положении рукоятки регулятора температур (п. 5.2.2)

Используют метод, описанный в 8.2.2. Величину потока при температуре S - 2 °C (gmsmin и gmsmax) определяют по кривым 1 и 2 (рисунок 8).

8.5.4 Определение максимальной величины потока

Измерение величины потока проводят при промежуточном положении рукоятки регулятора температуры с температурой датчика (2 ± 1) °С и перепаде давлений 0,01 МПа ± 2 %.

После этого сравнивают наибольшую величину потока, полученную по кривой 3 (рисунок 8), с определенной выше.

Наибольшее значение из них - максимальная величина потока.

8.5.5 Величина потока для терморегуляторов с предварительной настройкой (п. 5.2.3)

Для терморегуляторов с предварительной настройкой строят кривую 3 (рисунок 8) для каждой отдельной позиции настройки. Если регулятор имеет больше трех позиций, то испытания должны проводиться только для максимальной, минимальной и одной произвольной позиции.

Характерная величина потока есть величина потока при температуре S - 2 °С.

8.5.6 Влияние перепада давлений (п. 5.2.4) представлено как разность температур между точками для теоретических кривых закрытия 4 и 6 на рисунке 8.

8.5.7 Влияние статического давления (п. 5.2.5) представлено как разность температур Д между кривыми закрытия 4 и 7 на рисунке 8 для номинальных величин потока.

8.5.8 Гистерезис при номинальной величине потока (п. 5.2.6)

Гистерезис представлен как разность температур при номинальном потоке между кривыми открытия и закрытии терморегулятора (кривые 3 и 4), построенными в ходе последовательных испытаний.

8.5.9 Основываясь на кривых (рисунок 4), записывают разницу между ожидаемыми температурами (п. 5.2.7) в точках S и температурой закрытия td или открытия te клапана.

8.5.10 Влияние температуры окружающей среды на терморегуляторы с дистанционным управлением (п. 5.2.8) представлено как разность температуры Ж между точками на кривых 3, 5 рисунка 8 при номинальном потоке.

8.5.11 Оценку влияния температуры воды (п. 5.2.9) проводят на установке согласно 8.1.1 и 8.1.3 и при одном и том же положении рукоятки регулятора температур.

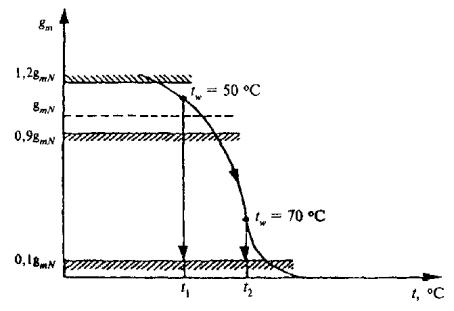

Температура воздуха при испытании в воздушном потоке должна быть установлена не менее чем на 6 °С ниже температуры закрытия. Затем температура воздуха должна быть увеличена так, чтобы поток воды через терморегулятор составлял 0,9-1,2 номинального потока в состоянии устойчивости. После этого измеряют величину потока и отмечают ее на кривой закрытия 4. Увеличивают температуру воды, проходящей через терморегулятор, до 70 °С и установившееся состояние выдерживают. В течение времени достижения равновесия температура воздуха не должна изменяться, но может быть повышена не более чем на 0,2 °С. Измеренную величину потока отмечают на кривой закрытия 4 (рисунок 15). Величина потока должна быть не менее 0,1 gmN. Иначе необходимо провести испытание с меньшим увеличением температуры воды.

Рисунок 15 - Построение процесса влияния температуры воды на кривой закрытия 4 (по рисунку 8)

Зная разницу температур t2 - t1 и повышение температуры воздуха Dt1 влияние температуры воды рассчитывают по формуле:

![]() , (1)

, (1)

где t1 - температура, снятая с кривой закрытия при низкой температуре воды;

t2 - температура, снятая с кривой закрытия при высокой температуре воды;

Dt1 - повышение температуры воздуха;

Dtw - повышение температуры воды.

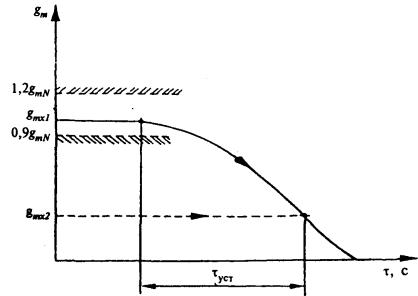

8.5.12 Время срабатывания (п. 5.2.10)

Испытание должно проводиться на установке, описанной в 8.1.1 и 8.1.3, без изменений положения рукоятки регулятора температуры.

Начиная с температуры, на 6 °С ниже температуры закрытия, увеличивают температуру воздуха до тех пор, пока поток не достигнет величины gmx1 (рисунок 16). Эта величина должна находиться в пределах от 0,9 до 1,2 номинального потока. Необходимо дождаться установления равновесия.

Строят точку gmx1 на кривой закрытия 4 (рисунок 8). К температуре, которая соответствует этому потоку, прибавляют 1,5 °С. Для полученной температуры определяют величину потока.

Затем увеличивают температуру воздуха с шагом (3 + 0,2) °С и измеряют время tуст, необходимое потоку для достижения величины gmx2 (рисунок 16).

Рисунок 16 - Построение графика времени срабатывания

8.5.13 Изменение потока воды при помощи предохранительного колпачка (п. 5.2.11)

Необходимо заменить регулятор температуры на защитный колпачок. Устанавливают величину потока в диапазоне 0,9-1,2 номинального потока при перепаде давлений 0,01 МПа. Величина потока должна регулироваться в направлении закрытия. Отмечают положение колпачка, соответствующее установленному потоку. Затем колпачком регулируют поток в соответствии с инструкцией производителя так, чтобы он соответствовал уменьшению температуры на 1 °С. Измеряют вновь полученную величину потока. На кривой 4 (рисунок 8) определяют температуры датчика для этих потоков. Определяют разность температур датчика.

8.6 Испытание на долговечность и температурную устойчивость

8.6.1 Перед испытанием механической стойкости терморегулятора (п. 5.3.1) необходимо построить кривую 3 (рисунок 8) и отметить положение рукоятки регулятора температуры, при котором проводится построение кривой 3. Затем устанавливают терморегулятор в устройство, обеспечивающее подачу воды температурой (90 ± 2) °С и статическим давлением 0,1 МПа. Перепад давлений при закрытом положении терморегулятора должен быть 0,06 МПа ± 0,2 %. Вращают рукоятку регулятора температуры в разных направлениях 5000 циклов. Время, затраченное на один поворот, должно быть приблизительно равно 10 с, и рукоятка регулятора не должна доходить до ограничителей. Необходимо соблюдать пятисекундную задержку перед каждой полной перенастройкой. Температура датчика должна быть такой, чтобы были достижимы как полностью открытая, так и полностью закрытая позиции клапана.

После испытаний на механическую стойкость терморегулятор должен быть выдержан как минимум 24 ч в открытом положении при комнатной температуре.

После этого испытания устанавливают регулятор температур в первоначально отмеченное положение и снова строят кривую 3 (рисунок 8). Сопоставляют номинальный поток и температуру датчика при номинальном потоке до и после испытаний на механическую долговечность.

8.6.2 Перед проведением испытания терморегулятора на температурную стойкость (п. 5.3.2) необходимо построить кривую 3 (рисунок 8). Положение регулятора температуры во время испытаний остается постоянным. Клапан устанавливается в устройстве, рабочий режим которого позволяет осуществить погружение регулятора температуры не менее 5000 циклов попеременно в две ванны с водой температурой (15 ± 1) °С и (25 ± 1) °С. Вода в ваннах не должна содержать примесей, не разрешенных производителем. Через клапан не должна проходить вода.

Регулятор температуры должен находиться в каждой ванне не менее 30 с.

При погружении регулятора температуры в ванну с температурой воды 25 °С клапан должен полностью закрыться. При погружении регулятора температуры в ванну с температурой воды 15 °С клапан должен открыться на величину, соответствующую как минимум величине номинального потока воды. Для достижения этого время выдержки регулятора температуры в ванне должно быть достаточно длительным.

После проведения испытания на теплостойкость терморегулятор должен быть выдержан не менее 24 ч в открытой позиции при комнатной температуре. Затем строят новую кривую 3 и определяют величину потока и температуру датчика при номинальном потоке до и после испытания на теплостойкость.

8.6.3 Перед испытанием на сопротивление температурным воздействиям (п. 5.3.3) необходимо построить кривую 3 (рисунок 8) и отметить положение рукоятки регулятора температур, при котором проводится построение кривой 3. После этого устанавливают рукоятку регулятора температур в положение как при отправке изделия потребителю. Затем необходимо вновь упаковать терморегулятор либо как один комплект, либо раздельно в соответствии с инструкцией производителя. Упакованный клапан должен быть выдержан на воздухе при температуре минус 20 °С в течение 6 ч, а затем при температуре 50 °С в течение 6 ч. После испытания необходимо собрать терморегулятор и поместить его в среду температурой 40 °С на 6 ч при минимальном положении рукоятки регулятора температур.

После испытаний регулятор температур должен быть выдержан в течение не менее 24 ч в открытом положении при комнатной температуре.

Теперь можно установить терморегулятор в нужное положение и построить кривую характеристики 3 (рисунок 8) еще раз. Определить номинальный поток и температуру датчика при номинальном потоке до и после испытаний на температурную стойкость.

8.7 Определение размеров

Контроль соответствия габаритных и присоединительных размеров проводят универсальными или специальными средствами измерений. Резьбу проверяют резьбовыми калибрами.

8.8 Внешний вид терморегуляторов, комплектность и маркировку проверяют визуально.

9 Транспортирование и хранение

9.1 Условия транспортирования и хранения - 7 (Ж1) ГОСТ 15150.

9.2 Терморегуляторы перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9.3 Терморегуляторы следует хранить в упакованном виде в закрытом помещении или под навесом и обеспечить их защиту от воздействия влаги и химических веществ, вызывающих коррозию материалов.

10 Указания по эксплуатации

10.1 Использование терморегуляторов должно осуществляться в соответствии с прилагаемой к нему эксплуатационной документацией.

10.2 Теплоноситель, протекающий через терморегулятор, должен соответствовать требованиям действующих нормативных документов на теплоноситель систем теплоснабжения.

10.3 Не допускается комплектация регулятора температуры и клапана различных производителей без взаимных согласований и гарантий соблюдения требований настоящего стандарта.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие терморегуляторов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

11.2 Гарантийный срок эксплуатации терморегуляторов - 18 мес со дня сдачи в эксплуатацию, но не более 24 мес со дня отгрузки изготовителем.

Ключевые слова: терморегуляторы автоматические, приборы отопительные, системы водяного отопления зданий

СОДЕРЖАНИЕ