СТП 011-2000

СТАНДАРТ ПРЕДПРИЯТИЯ

ГИДРОИЗОЛЯЦИЯ СБОРНЫХ ОБДЕЛОК

ТОННЕЛЕЙ ЗАКРЫТОГО И ОТКРЫТОГО

СПОСОБОВ РАБОТ

С ПРИМЕНЕНИЕМ МАТЕРИАЛОВ

«МОНОФЛЕКС А» И «МОНОФЛЕКС Е»

Корпорация «Трансстрой»

Москва

2000

Предисловие

1. РАЗРАБОТАН Тоннельной ассоциацией России (к.т.н. С.Н. Власов, к.т.н. Н.С. Четыркин, инж. Г.П. Омельченко), Научно-внедренческим предприятием «Монофлекc» (к.т.н. Д.Я. Френкель), Научно-техническим управлением Корпорации «Трансстрой», Арендным предприятием «Минскметропроект» (инж. Г.А. Евсевьев), ГСП «Минскметрострой» (А.Г. Серегин), ДСМ г. Минск (А.В. Мурач).

2. ВНЕСЕН Научно-техническим управлением Корпорации «Трансстрой».

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением1 ПН-78 от 25.04.2000 г.

4. СОГЛАСОВАН Ассоциацией заказчиков «Объединенная дирекция строящихся метрополитенов «Ассодстройметро», Московской дирекцией строящегося метрополитена, ОАО «Мосметстрой», ОАО «Метрогипротранс», НИЦ ТМ ОАО ЦНИИС, УС «Тоннельметрострой».

5. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТП 011-2000

СТАНДАРТ ПРЕДПРИЯТИЯ

Гидроизоляция сборных обделок тоннелей закрытого

и открытого способов работ с применением

материалов «Монофлекс А» и «Монофлекс Е»

Дата введения 01.07.2000

1. Область применения

Настоящий стандарт устанавливает требования к производству работ по гидроизоляции сборных обделок тоннелей закрытого и открытого способов работ с применением безусадочной смеси «Монофлекс А» и герметизирующей мастики «Монофлекс Е» при избыточном гидростатическом давлении грунтовых вод до 0,2 МПа (2 кГс/см2).

Требования стандарта распространяются на гидроизоляцию:

● стыков сборной железобетонной и чугунной обделки тоннелей закрытого способа работ;

● стыков элементов сборных железобетонных обделок тоннелей открытого способа работ;

● монтажных отверстий и отверстий для нагнетания в обделках тоннелей закрытого способа работ;

● сколов в сборных железобетонных обделках тоннелей открытого и закрытого способа работ;

● деформационных швов железобетонных конструкций.

С целью повышения водонепроницаемости в основу технологии работ по гидроизоляции стыков сборных железобетонных обделок тоннелей положено устройство монолитногибкого стыка элементов обделки, состоящего из адгезионного слоя материала «Монофлекса Е» и торкрет-раствора из «Монофлекса А».

2. Нормативные ссылки

Перечень ссылок на нормативные документы, использованных в настоящем стандарте, приведен в приложении А.

3. Требования к гидроизоляции

Гидроизоляция должна предотвращать поступление грунтовых и поверхностных вод в сооружения и обеспечивать:

¨ водонепроницаемость;

¨ защиту от коррозии;

¨ водобиохимическую стойкость;

¨ адгезию к материалу изолируемых элементов при избыточном гидростатическом давлении грунтовых вод до 0,2 МПа (2 кгс/см);

¨ герметичность стыка в условиях взаимных смещений элементов обделок.

4. Технология производства работ по гидроизоляции

4.1. Работы по гидроизоляции с применением материалов «Монофлекс А» и «Монофлекс Е» следует выполнять в соответствии с правилами и требованиями ВСН 104, ВСН 130, ВСН 132 и требованиями настоящего стандарта.

4.3. Подготовленные по 4.2 стыки, отверстия и сколы сборных чугунных и железобетонных обделок закрытого способа работ заполняют на всю глубину стыка, отверстия, а скол на всю высоту торкрет-раствором из материала «Монофлекс А» (Приложение Б) под давлением 0,4 - 0,6 МПа установкой «Гидротон» (рис. 1 и 2).

Рис. 1. Гидроизоляция стыка чугунной обделки закрытого способа работ

1 - механизированная чеканка материалом «Монофлекс А»; 2 - чугунный тюбинг

Рис. 2. Гидроизоляция стыка сборной железобетонной обделки закрытого способа работ

1 - гидроизоляция стен; 2 - блок сборной железобетонной обделки; 3 - механизированная чеканка материалом «Монофлекс А»

4.4. Стыки, отверстия сборной железобетонной обделки открытого способа работ, а также сколы в ней, подготовленные по п. 4.2, покрывают материалом «Монофлекс Е» слоем 1 - 2 мм при помощи кистей, шпателей, шприцов, пистолетов-распылителей, добиваясь сплошного слоя. Затем на всю глубину заполняют раствором из материала «Монофлекс А» (В/Т = 0,15 - 0,17) с помощью установки «Гидротон» под давлением 0,4 - 0,6 МПа (рис. 3 и 4).

Рис. 3. Гидроизоляция стыков между секциями цельносекционной обделки

а) на верхнем торце секции; б) на нижнем торце секции и стенках

1 - секция обделки; 2 - Монофлекс A; 3 - Монофлекс Е

Рис. 4. Соединение гидроизоляции лотка и стен обделки тоннеля открытого способа работ

4.5. Подготовленную по 4.2 поверхность деформационного шва в пределах чеканочной канавки кистью покрывают материалом «Монофлекс Е» слоем не менее 1 мм. Затем на слой материала «Монофлекс Е» по всей длине деформационного шва укладывают в два слоя гермитовый шнур по ГОСТ 481, предварительно обработанный материалом «Монофлекс Е», и обжимают его на 20 - 30 % от диаметра, после чего весь объем деформационного шва заполняют материалом «Монофлекс Е» с захватом до 100 мм внешней поверхности блоков обделки в каждую сторону от деформационного шва. Толщина слоя покрытия кромок блоков составляет 1,5 - 2,0 мм.

4.6. Уход за свежеуложенным торкрет-раствором при производстве работ открытым способом состоит в следующем.

Свежеуложенный по 4.3 и 4.4 торкрет-раствор должен находиться в течение 7 суток в нормально-влажностных условиях. Для этого необходимо осуществлять уход за свежеуложенным раствором, который предусматривает немедленное укрытие полиэтиленовой пленкой или мешковиной торкрет-раствора с последующим поддержанием влажного состояния в течение 7 суток для стыков; нанесение на поверхность торкрет-раствора водосохраняющей пленки на основе латекса СКС-65 ГП по ГОСТ 10564 состава 1:2 с водой, распыленной по поверхности в 2 - 3 слоя с промежуточным высыханием каждого слоя не менее 30 мин. либо другого пленкообразующего материала.

5. Требования к материалам

5.1.1. «Монофлекс А» - сухая безусадочная смесь на основе безусадочного портландцемента - по ТУ 5745-001-42806964 (приложение В). «Монофлекс А» представляет собой готовую к употреблению смесь, полученную тщательным совместным перемешиванием безусадочного портландцемента по 5.1.2 и фракционированного песка в соотношении 1:1 или 1:2 в зависимости от назначения. Допускается по согласованию с заказчиком и по решению проектной организации применять сухую безусадочную смесь «СБС» по ТУ 5745-001-31070930.

5.1.2. Портландцемент безусадочный - по ТУ 5732-003-24089832.

5.1.3. «Монофлекс Е» - герметизирующая мастика по ТУ 2513-002-14738933 (приложение Г). «Монофлекс Е» представляет собой однородную вязкотекучую композицию, получаемую смешиванием двух паст: герметизирующей и отверждающей непосредственно на месте потребления.

5.1.4. Песок строительный - по ГОСТ 8736. Перед применением песок прокаливают при температуре 400 °С до нулевой остаточной влажности, w = 0, затем от песка отсеивают фракции более 5 мм. Модуль крупности песка должен быть не менее 2,7.

5.1.5. Вода для бетонов и растворов - по ГОСТ 23732.

5.1.6. Для получения подвижных и нерасслаивающихся растворов, а также для регулирования свойств, например, ускорения схватывания, твердения, ускорения роста прочности, повышения морозостойкости, водонепроницаемости и др., в их состав должны вводиться различные добавки или комплексы на их основе в соответствии с ГОСТ 24211. Выбор химических добавок должен производиться в зависимости от требований, предъявляемых к растворам для гидроизоляции. Добавки не должны вызывать вредных воздействий на конструкции и окружающую среду в период эксплуатации сооружений.

5.1.7. Вид и количество добавок устанавливают опытными замесами в лабораториях.

6. Требования к оборудованию

Оборудование, механизмы, инструменты, инвентарь и приспособления, применяемые при работах по гидроизоляции, должны отвечать требованиям ВСН 130 и ВСН 132.

7. Контроль качества и приемка работ

7.1. Контроль качества и приемка работ по гидроизоляции должны осуществляться на всех стадиях технологического процесса в соответствии с требованиями ВСН 104, ВСН 130, ВСН 132 со следующими дополнениями.

7.2. При операционном контроле работ по гидроизоляции проверке подлежат:

● качество подготовки поверхности под гидроизоляцию сборных железобетонных и чугунных элементов обделок по 4.2;

● степень заполнения стыков, сколов, отверстий торкрет-раствором из материала «Монофлекс А»;

● полнота заполнения деформационных швов гермитовым шнуром;

● качество нанесения материала «Монофлекс Е»;

● правильность соблюдения рецептур гидроизолирующих составов, приготовляемых на месте;

● соблюдение технологических правил выполнения работ по гидроизоляции;

● уход за свежеуложенным торкрет-раствором;

● водонепроницаемость гидроизолированных стыков отверстий.

7.3. Методы и средства контроля выполнения работ по гидроизоляции должны быть следующими:

а) визуальный - внешний осмотр:

¨ подготовленной поверхности под гидроизоляцию;

¨ состояния свежеуложенного торкрет-раствора;

¨ качества нанесения материала «Монофлекс Е» (наличие дефектов - воздушные пузыри, трещины, оползание);

¨ заполнения стыков, отверстий торкрет-раствором;

¨ укладки гермитового шнура (количество и степень обжатия);

б) звуковой - простукивание металлическим предметом поверхности уплотнения стыка;

в) измерительный - замер глубины незаполненной торкрет-раствором части стыка, отверстия, а также высоты скола линейкой, штангенциркулем;

г) гидравлическое испытание обделки или стыков, отверстий тоннельной обделки. Средства контроля - по ВСН 130;

д) адгезию нанесенного материала «Монофлекс Е» определяют пробным отрывом её слоя от поверхности бетона.

7.4. Контроль за соблюдением рецептур приготавливаемых растворов проводит лаборатория на образцах, изготовленных из контролируемого раствора. Изготовление, хранение и испытание образцов проводят в соответствии с нормативными документами на конкретный вид испытания. По физико-механическим показателям образцы должны отвечать требованиям табл. Б.3 (Приложение Б).

7.5. Режим и объем контроля должны отвечать требованиям соответствующих технологических карт - карт операционного контроля качества.

7.6. Признаки качественного выполнения гидроизоляционных работ: полное заполнение стыков, отверстий торкрет-раствором; отсутствие глухого звука при простукивании и видимых трещин; наличие ровного пленкообразующего покрытия материалом «Монофлекс Е» и его прочного сцепления; полная водонепроницаемость.

7.7. Приемку работ производят по ВСН 130.

8. Требования безопасности

8.1. Гидроизоляционные работы должны выполняться с соблюдением правил охраны труда и техники безопасности согласно требованиям ВСН 130, СНиП 12-03-99, Правил безопасности при строительстве метрополитенов и подземных сооружений.

8.2. Все работы, связанные с хранением, приготовлением и применением гидроизоляционных материалов, должны проводиться в помещениях, оборудованных принудительной (местной вытяжной и общей приточно-вытяжной) вентиляцией, обеспечивающей чистоту воздуха рабочей зоны, в котором содержание вредных веществ не должно превышать установленные допустимые концентрации в соответствии с ГОСТ 12.1.005.

8.3. Исходные гидроизолирующие материалы должны иметь гигиенический сертификат.

8.4. Строительные материалы, применяемые при гидроизоляционных работах, не должны иметь удельную эффективную активность естественных радионуклидов, Аэфф, более 370 Бк/кг по ГОСТ 30108.

Приложение А

Справочное

Перечень нормативных документов, на которые даны ссылки в настоящем стандарте

СНиП 12-03-99 Безопасность труда в строительстве.

ГОСТ 12.1.005-88 ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 310.3-76 Цементы. Методы определения сроков схватывания, нормальной густоты и равномерности изменения объема.

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии.

ГОСТ 481-80 Паронит и прокладки из него. Технические условия.

ГОСТ 5802-86 Растворы строительные. Методы испытаний.

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 10223-82 Весовые дозаторы дискретного действия, весы и весовые дозаторы непрерывного действия. Общие технические условия.

ГОСТ 10564-75 Латекс синтетический СКС-65 ГП. Технические условия.

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости.

ГОСТ 16349-85 Смесители цикличные для строительных материалов. Технические условия.

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия.

ГОСТ 24211-91 Добавки для бетонов. Общие технические требования.

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

ВСН 104-93 Нормы по проектированию и устройству гидроизоляции тоннелей метрополитенов, сооружаемых открытым способом.

ВСН 130-92 Правила производства и приемки работ по герметизации стыков и отверстий сборной тоннельной обделки при закрытом способе строительства.

ВСН 104-93 Нормы по проектированию и устройству гидроизоляции тоннелей метрополитенов, сооружаемых открытым способом.

ВСН 132-92 Правила производства и приемки работ по нагнетанию растворов за тоннельную обделку.

ТУ 6-36-0204229-625-90 Пластификатор С-3.

ТУ 2513-002-14738933-97 Мастики герметизирующие «Монофлекс Е».

ТУ 5732-003-24089832-98, Портландцемент безусадочный.

ТУ 5745-001-31070930-95 Смесь сухая безусадочная «СБС».

ТУ 5745-001-42806964-97 Смесь сухая безусадочная «Монофлекс А».

Правила безопасности при строительстве метрополитенов и подземных сооружений. М.: ТИМР, 1992.

Приложение Б

Обязательное

Ориентировочные составы, характеристики и технология приготовления растворов

Б.1 Ориентировочные составы растворов на основе материала «Монофлекс А» приведены в табл. Б.1 и Б.2

Таблица Б.1

Состав торкрет-раствора

|

Водотвердое отношение В/Т при осадке конуса ОК = 5 - 6 см |

Норма расхода на 100 кг сухой смеси |

|

|

«Монофлекс А» состава 1:1, кг, вода, л, |

- |

100,0 |

|

- без пластификатора |

0,16 - 0,18 |

16,0 - 18,0 |

|

- с пластификатором |

0,15 - 0,17 |

15,0 - 17,0 |

Таблица А.2

Состав торкрет-раствора

|

Водотвердое отношение, В/Т при осадке конуса ОК = 6 - 7 см |

Норма расхода на 100 кг сухой смеси |

|

|

«Монофлекс А» состава 1:2, кг, вода, л |

- |

100 |

|

- без пластификатора |

0,14 - 0,16 |

14,0 - 16,0 |

|

- с пластификатором |

0,13 - 0,15 |

13,0 - 15,0 |

Б.2. Технология приготовления растворов для гидроизоляции

Б.2.1. Общие положения

Б.2.1.1. Материалы, используемые для приготовления раствора, необходимо подавать в растворосмесительные узлы, обеспечивая сохранность его качества.

Б.2.1.2. «Монофлекс А» доставляют к месту приготовления растворов в количестве, не превышающем потребность на одну смену работы.

Б.2.1.3. Для повышения пластичности растворов вводят с водой затворения пластифицирующие добавки в количестве:

пластификатор С-3 0,3 - 0,8 %,

ГКЖ 10, 11 0,1 - 0,2 %

Б.2.1.4. Дозирование вяжущих и заполнителей должно производиться по массе, а воды и добавок в жидком виде - по массе или по объему с корректировкой рабочего состава раствора на основе данных операционного контроля. Дозировочные устройства должны отвечать требованиям ГОСТ 10223.

Б.2.1.5. Растворы приготовляют в смесителях цикличного действия, гравитационного или принудительного перемешивания по ГОСТ 16349.

Б.2.2. Порядок приготовления торкет-раствора

Б.2.2.1. Материалы - по 5.1.

Б.2.2.2. Дозирование материалов - по Б.2.1.4.

Б.2.2.3. Смеситель загружают материалами в следующей последовательности. Сначала загружают «Монофлекс А» и вводят примерно половину требуемой воды для смачивания, затем добавляют остальную часть воды и, при необходимости, добавки по ГОСТ 24211 до получения нужной рабочей консистенции.

Б.2.2.4. Время перемешивания материалов в смесителе зависит от количества приготавливаемого торкрет-раствора, но должно составлять не менее 3 мин.

Б.3. Характеристика растворов

По физико-механическим свойствам растворы составов Б.1, приготовленные по Б.2, должны соответствовать значениям, указанным в табл. Б.3.

Таблица Б.3

Физико-механические свойства торкрет-раствора

|

Состав |

Метод испытания по |

||

|

1:1 |

1:2 |

||

|

Средняя насыпная плотность сухой смеси, кг/м |

1160 |

1580 |

|

|

Прочность на сжатие, МПа, в возрасте 7 сут., не менее |

30 |

20 |

|

|

Подвижность раствора, см, - при отсутствии течи |

5 - 6 |

6 - 7 |

|

|

- с небольшим притоком воды |

4 - 6 |

7 - 8 |

|

|

Линейное расширение, %, при нормально-влажностном твердении в возрасте 7 сут., не более |

0,15 |

0,10 |

ТУ 5732-003-24089832 |

|

Водонепроницаемость, МПа, не менее |

1,2 |

||

Приложение В

Обязательное

СМЕСЬ СУХАЯ БЕЗУСАДОЧНАЯ «МОНОФЛЕКС-А»

Технические условия

ТУ 5745-001-42806964-97

Разработаны впервые

Срок действия с 01.09.1997 г.

1 Область применения

Настоящие технические условия распространяются на сухую безусадочную смесь «Монофлекс А», предназначенную для ремонтных, восстановительных, гидроизоляционных работ, заделки трещин, раковин, отколов, разрушений бетонных и железобетонных конструкций в дорожном строительстве, метростроении, тоннелестроении, мостостроении, в строительстве при ремонте железобетонных водоводов, станций аэрации и очистных сооружений, портовых конструкций, при строительстве могильников био- и радиоактивных отходов, в реставрационных работах.

Сухая смесь «Монофлекс А» представляет собой готовую к употреблению смесь, полученную путем тщательного совместного перемешивания безусадочного цемента и фракционированного песка в соотношении 1:1 или 1:2 в зависимости от назначения.

Требования, изложенные в разделах 4 - 7 настоящих технических условий, являются обязательными.

2 Нормативные ссылки

Нормативные документы, на которые даны ссылки в настоящих технических условиях, приведены в приложении А.

3 Классификация

3.1 Сухую смесь классифицируют по:

- применяемому цементу;

- вещественному составу и назначению;

- прочности на сжатие.

3.1.1 В зависимости от применяемого цемента смесь подразделяют на виды:

- Монофлекс А-1 - на основе безусадочного портландцемента;

- Монофлекс А-2 - на основе сульфоферритного портландцемента;

- Монофлекс А-3 - на основе гипсоглиноземистого цемента.

3.1.2 По вещественному составу и назначению смесь подразделяют на типы:

тип I - смесь, состоящая из цемента и песка в соотношении 1:1;

тип II - смесь, состоящая из цемента и песка в соотношении 1:2.

3.1.3 По прочности на сжатие смесь подразделяют на марки: 40, 45, 50, 60.

3.2 Условное обозначение смеси должно состоять из:

- полного наименования смеси:

- вида смеси по 3.1.1:

- типа смеси по 3.1.2;

- марки смеси по 3.1.3;

- обозначения настоящих технических условий.

Пример условного обозначения:

Смесь сухая безусадочная М 50 Монофлекс А-1-II. ТУ 5745-001-42806964-97;

Смесь сухая безусадочная М 50 Монофлекс А-3-I. ТУ 5745-001-42806964-97.

Сухая безусадочная смесь «Монофлекс А» должна изготавливаться в соответствии с требованиями настоящих технических условий по технологическому регламенту, утвержденному предприятием-изготовителем.

4.1 Характеристики

4.1.1 По физико-механическим свойствам сухая смесь должна соответствовать значениям, указанным в таблице 1.

Таблица 1

|

Значение для смеси вида и типа |

|||||||

|

Монофлекс А-1 |

Монофлекс А-2 |

Монофлекс А-3 |

|||||

|

I |

II |

I |

II |

I |

II |

||

|

Прочность на сжатие образцов из раствора, МПа, не менее, в возрасте: |

|

|

|

|

|

|

|

|

7 суток |

45 |

35 |

35 |

32 |

35 |

30 |

|

|

28 суток |

60 |

50 |

50 |

45 |

50 |

40 |

|

|

Прочность при изгибе образцов из раствора, МПа, не менее, в возрасте: |

|

|

|

|

|

|

|

|

7 суток |

8,0 |

5,0 |

5,0 |

4,2 |

5,0 |

4,0 |

|

|

28 суток |

12,0 |

7,0 |

7,0 |

6,5 |

7,0 |

6,0 |

|

|

Прочность на сжатие образцов из бетона, МПа, не менее, в возрасте: |

|

||||||

|

7 суток |

30 |

||||||

|

28 суток |

40 |

||||||

|

Прочность при изгибе образцов из бетона, МПа, не менее, в возрасте: |

|

||||||

|

7 суток |

4 |

||||||

|

28 суток |

6 |

||||||

|

Линейное расширение, %, через 10 суток после затворения, не более, при твердении: |

|

||||||

|

воздушно-влажном; |

0,10 |

||||||

|

в воде |

0,20 |

||||||

|

Самонапряжение, МПа, через 28 суток, не более |

0,10 |

0,05 |

|||||

|

Водопоглощение, %, через 24 часа, не более |

3,0 |

2,5 |

3,0 |

||||

|

Водонепроницаемость, атм., не менее |

12 |

||||||

|

Морозостойкость, циклов, не менее |

300 |

||||||

|

Сроки схватывания, ч-мин., |

|

|

|

||||

|

начало, не ранее |

3 - 20 |

2 - 30 |

0 - 30 |

||||

|

конец, не позднее |

5 - 30 |

4 - 20 |

4 - 00 |

||||

|

Подвижность при В/Ц = 0,3 по осадке конуса, см, |

|

||||||

|

не менее |

6 |

||||||

|

не более |

7 |

||||||

4.1.2 При изготовлении сухой смеси, дозирование исходных материалов производят по массе. Погрешность дозирования не должна превышать ±1 %.

4.2 Требования к материалам

4.2.1 Материалы, применяемые для приготовления сухой смеси, должны соответствовать требованиям стандартов на эти материалы, а также требованиям настоящих технических условий.

4.2.2 Для приготовления сухой смеси применяют:

- гипсоглиноземистый цемент - по ГОСТ 11052. Содержание оксида серы VI (SO3) в цементе не должно быть более 4 %. Допускается взамен гипсоглиноземистого цемента применять глиноземистый цемент по ГОСТ 969. При приготовлении сухой смеси на основе глиноземистого цемента должен быть введен тонкомолотый гипсовый камень по ГОСТ 4013 в количестве не более 4 % в пересчете на оксид серы VI;

- песок строительный - по ГОСТ 8736. Перед применением песок прокаливают при температуре 400 °С до остаточной W = 0, после чего от него отсеивают фракции более 5 и менее 0,14 мм. Модуль крупности песка должен быть не менее 2,74 и не более 3,01;

- сульфоферритный цемент должен отвечать требованиям, указанным в таблице 2;

- безусадочный портландцемент - по соответствующему нормативному документу.

Таблица 2

Физико-механические свойства сульфоферритного цемента

|

Значение показателя |

Метод контроля |

||

|

не менее |

не более |

||

|

Прочность на сжатие, МПа, в возрасте: |

|

|

|

|

3 суток |

13,0 |

- |

|

|

7 суток |

27,5 |

- |

|

|

28 суток |

40,0 |

- |

|

|

Прочность при изгибе, МПа, в возрасте: |

|

|

|

|

3 суток |

1,3 |

- |

|

|

7 суток |

3,0 |

- |

|

|

28 суток |

4,0 |

- |

|

|

Тонкость помола: |

|

|

|

|

- остаток на сите с сеткой1 008 по ГОСТ 6613, % |

|

10 |

|

|

- удельная поверхность, м2/кг |

320 |

- |

|

|

Сроки схватывания: |

45 |

|

|

|

начало, мин. |

|

|

|

|

конец, ч |

- |

5 |

|

|

Самонапряжение, МПа, в возрасте 28 суток |

0,5 |

1,0 |

СТБ 942 |

|

Линейное расширение, %, через 10 суток после затворения при твердении: |

|

|

по 6.3 |

|

- на воздухе |

0,01 |

- |

|

|

- воздушно-влажном |

- |

0,1 |

|

|

- в воде |

- |

0,2 |

|

4.3 Требования безопасности

4.3.1 Сухая смесь не содержит токсичных веществ, действующих на кожу или органы дыхания, относится к веществам малоопасным, четвертого класса опасности по ГОСТ 12.1.007.

4.3.2 Исходные материалы, применяемые при приготовлении сухой смеси, не должны иметь удельную эффективную активность (Аэфф) естественных радионуклидов более 370 Бк/кг.

4.4 Упаковка и маркировка

4.4.1 Сухую смесь упаковывают в многослойные мешки по ГОСТ 2226, сшитые или склеенные с закрытой горловиной, с клапаном марок НМ, БМ или БМП. Могут быть использованы полиэтиленовые мешки по соответствующим нормативным документам.

4.4.2 Предельная масса брутто мешка со смесью должна быть не более 51 кг.

4.4.3 Отклонение массы нетто смеси от указанной на отдельном мешке не должно быть более 1 кг.

4.4.4 Наполненные смесью мешки из полиэтилена следует заваривать.

4.4.5 Каждый мешок со смесью маркируют по ГОСТ 14192.

4.4.6 Маркировка должна быть четко нанесена на каждую упаковку несмываемой краской и содержать:

- наименование предприятия-изготовителя и (или) его товарный знак;

- наименование смеси и/или обозначение по настоящим техническим условиям;

- номер партии, дата ее изготовления;

- массу нетто смеси в мешке;

- номер настоящих технических условий.

При необходимости маркировка может содержать дополнительные данные.

5 Правила приемки

5.1 Сухая смесь должна быть принята техническим контролем предприятия-изготовителя.

5.2 Приемку смеси производят партиями. Партией считается количество смеси одного состава (вида, типа), изготовленной из материалов одной поставки.

5.3 Служба технического контроля производит приемку смеси на основании результатов приемосдаточных и периодических испытаний.

5.3.1 Приемосдаточные испытания каждой партии проводят по следующим показателям:

- прочности на сжатие и изгиб;

- срокам схватывания;

- линейному расширению;

- подвижности;

- водонепроницаемости.

5.3.2 Периодические испытания проводят в зависимости от требований, предъявляемых к конструкциям, для которых предназначена данная смесь, но не реже одного раза:

в квартал - определение морозостойкости, водопоглощения, самонапряжения;

в год - определение Аэфф в том случае, если отсутствуют данные поставщика материалов о значении Аэфф в поставляемых материалах.

Испытания по определению морозостойкости, водопоглощению, самонапряжению и Аэфф проводят также каждый раз при изменении поставщика материалов.

Результаты периодических испытаний распространяются на все поставляемые партии смеси до проведения следующих периодических испытаний.

В случае получения неудовлетворительных результатов периодических испытаний по какому-либо показателю следует перейти на контроль по этому показателю каждой партии смеси. При получении положительных результатов испытаний пяти следующих друг за другом партий переходят вновь к периодическим испытаниям.

5.4 При получении неудовлетворительных результатов приемосдаточных испытаний по какому-либо показателю из указанных в 5.3.1 проводят повторные испытания смеси удвоенного количества проб по этому показателю. При получении неудовлетворительных результатов испытаний хотя бы одной из повторных проб, служба технического контроля бракует всю партию смеси.

5.5.1 Из партии смеси, упакованной в мешки, выбирают методом случайного отбора не менее 5 упаковок и из каждой с глубины не менее 15 см отбирают по одной точечной пробе.

В случае если упаковок менее пяти, то пробы берут из каждого мешка.

5.5.2 При формировании партий смеси отбор точечных проб производят из каждой выработки смесителя.

5.5.3 Точечные пробы после отбора объединяют в общую пробу и тщательно перемешивают.

5.5.4 Из общей пробы методом квартования получают лабораторную пробу, масса которой должна быть достаточной для определения всех контролируемых показателей качества смеси.

5.6 Каждая партия должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес изготовителя;

- способ применения;

- количество воды затворения:

- показатели, характеризующие качество смеси по 4.1.1;

- удельную эффективную активность естественных радионуклидов;

- условия и срок хранения:

- номер технических условий.

Документ о качестве должен быть подписан лицом, ответственным за технический контроль предприятия-изготовителя.

6 Методы контроля

6.1 Отбор проб смеси для контроля производят согласно 5.5.

6.2 Исходные материалы для приготовления смеси испытывают в соответствии с требованиями нормативных документов на эти материалы. Удельную эффективную активность естественных радионуклидов в материалах для приготовления смеси определяют по ГОСТ 30108.

- прочность образцов - по ГОСТ 10180, ГОСТ 310.4, ГОСТ 5802;

- подвижность раствора - по ГОСТ 5802;

- сроки схватывания - по ГОСТ 310.3;

- самонапряжение и линейное расширение - по СТБ 942 и приложению Б;

- водонепроницаемость и водопоглощение - по ГОСТ 12730.3 и ГОСТ 5802; - морозостойкость - по ГОСТ 10060.

7 Транспортирование и хранение

7.1 Транспортирование сухой смеси может осуществляться всеми видами транспорта в соответствии с правилами перевозки и хранения грузов, действующими на данном виде транспорта.

7.2 Хранение мешков со смесью должно осуществляться в закрытых складах с температурой помещения не ниже +5 °С и относительной влажностью воздуха не более 75 %, на поддонах транспортировки в вертикальном положении мешков, по 10 штук на каждом поддоне.

Поддоны с мешками укладывают в штабели высотой не более трех ярусов, с обеспечением свободного прохода к ним.

7.3 Смешивание смесей различных видов и составов, а также загрязнение посторонними примесями не допускается.

8 Указание по применению

8.1 Сухую смесь доставляют к месту приготовления раствора или бетона в количестве, не превышающем потребность на одну смену работы.

Время перемешивания смеси с водой зависит от количества приготовляемой смеси, но должно составлять не менее 3 мин.

8.3 Для получения подвижных и нерасслаиваемых смесей, а также для регулирования свойств, например, ускорения схватывания, твердения, ускорения роста прочности, повышения морозостойкости и др. в их состав должны вводиться различные добавки, отвечающие требованиям ГОСТ 24211.

8.4 При использовании готовой смеси методом торкретирования водотвердое отношение составляет 0,15 - 0,17. Для повышения пластичности смеси с водой затворения вводят пластифицирующие добавки в количестве не более:

- лигносульфонаты - 0,2 %;

- суперпластификаторы типа С-3 - 0,3 %;

- ГКЖ 10, 11 - 0,5 %;

- дисперсия Т-50 - 1 % массы цемента в смеси по сухому веществу полимера в дисперсии.

8.5 На базе безусадочной смеси «Монофлекс А» можно приготавливать составы бетонов, например, для возведения «Стены в грунте» или тоннельной обделки и др. Количество и вид крупного заполнителя подбирается с учетом типа конструкции, степени ее армирования и назначения по ГОСТ 27006.

Крупный заполнитель предварительно перемешивают в бетономешалке всухую со смесью, после чего производят введение воды по 8.2, а также возможных пластификаторов, ускорителей, уплотнителей, воздухововлекающих добавок, понизителей температуры замерзания воды и прочих модификаторов бетона по ГОСТ 24211 совместно с остатком воды затворения.

8.6 Уход за уложенной смесью предусматривает укрытие пленкой по водонасыщенным поролоновым матам, уложенным поверх забетонированного участка, пленкой без поролоновых матов или, возможно, как крайний случай, нанесение на поверхность водосохраняющей пленки из латекса СКС65 ГП «Б» по соответствующему нормативному документу состава 1:3 с водой, распыленной по поверхности в 2 - 3 слоя с промежуточным высыханием каждого слоя не менее 30 минут. Можно применять также дисперсию Т-50 или дисперсию «Монофлекс Е».

8.7 Введение в эксплуатацию покрытий на основе безусадочной смеси «Монофлекс А» допускается не ранее чем через 14 суток твердения, поскольку к этому времени смесь практически набирает свою прочность.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие сухой смеси «Монофлекс А» всем требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения и применения.

9.2 При нарушении целостности упаковки и при несоблюдении условий хранения изготовитель ответственности за качество смеси не несет.

9.3 Гарантийный срок хранения смеси «Монофлекс А» - 60 суток со дня изготовления.

По истечении срока хранения смесь должна быть проверена на соответствие требованиям настоящих технических условий. В случае соответствия смесь может быть использована по назначению.

Приложение А

к ТУ 5745-001-42806964

Справочное

Перечень нормативных документов, на которые даны ссылки в настоящих технических условиях:

ГОСТ 310-1.76 Цементы. Методы испытаний. Общие положения

ГОСТ 310-2.76 Цементы. Методы определения тонкости помола

ГОСТ 310-3.76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения прочности при изгибе и сжатии

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 2226-88 Мешки бумажные. Технические условия

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 5799-78 Фляги для лакокрасочных материалов. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 10060-87 Бетоны. Метод определения морозостойкости

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 11052-74 Цемент гипсоглиноземистый расширяющийся. Технические условия

ГОСТ 112730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 112730.5-84 Бетоны. Метод определения водонепроницаемости

ГОСТ 14192-96 Маркировка грузов

ГОСТ 18896-73 Барабаны стальные толстостенные для химической продукции

ГОСТ 24211-91 Добавки для бетонов. Классификация

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективности естественных радионуклидов

СТБ 942-93 Портландцементы безусадочные. Технические условия

Приложение Б

к ТУ 5745-001-42806964

(рекомендуемое)

Определение линейных деформаций усадки или расширения твердеющих минеральных или полимерных композиций электронно-оптическим методом

В основу метода и конструктивного решения прибора для измерения линейных деформаций твердеющих минеральных или полимерных композиций (цементного теста, раствора, бетона) положен стандарт США GR 83-10, разработанный инженерным исследовательским центром «Du Pont Corporation».

Метод позволяет снимать показания линейных деформаций усадки или расширения непосредственно после приготовления раствора твердеющего камня в течение неограниченного времени при любых заданных интервалах измерений. Компьютерное обеспечение прибора выводит данные измерения на дисплей в виде таблицы или графика кинетики проявления деформаций.

Проведение испытаний возможно в различных температурно-влажностных режимах.

1 Общие положения

1.1 Испытания следует проводить в помещениях с температурой воздуха (20 ± 2) °С и относительной влажностью не менее 50 %.

1.2 Для приготовления раствора применяют обычную питьевую воду по ГОСТ 2874.

1.3 Перед испытанием Монофлекс А и воду выдерживают до принятия ими температуры помещения.

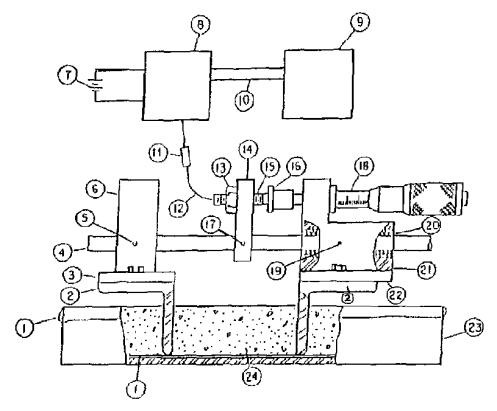

1.5 Средства контроля, применяемые при испытании, должны быть откалиброваны и поверены.

2 Средства контроля

2.1 Средства контроля при изготовлении раствора по ГОСТ 310.4.

2.2 Автоматизированный измеритель линейных деформаций. Общий вид установки приведен на рисунке 1.

Установка состоит из следующих основных частей: съемная рабочая часть; электронно-оптическое устройство; кювета для образца.

Съемная рабочая часть установки состоит из металлического стержня диаметром 15 мм, длиной 80 мм, на который насажены два блока. Один блок закреплен неподвижно и является фиксирующим, а другой закреплен с использованием фторопластовой втулки, обеспечивающей легкое скольжение вдоль оси стержня. В нижней части неподвижного и подвижного блоков имеются опоры, к которым крепятся параллельно друг к другу съемные лопасти: одна - неподвижно, другая - подвижно, что позволяет ей свободно перемещаться под воздействием возникающих в образце деформационных напряжений усадки или расширения. Лопасти имеют форму уголка 30x50 мм и длиной 150 мм, изготовлены из нержавеющей стали толщиной 4 - 5 мм. Заданное расстояние между лопастями устанавливается регулированием положений неподвижного и подвижного блоков. В верхней части подвижного блока имеется микрометр, устанавливающий начальную точку отсчета (первоначальную длину образца) и который связан с основным узлом измерителя электронно-оптическим устройством, обеспечивающим преобразование линейных деформаций в цифровой код. Шаг преобразования - 1 мк диапазон преобразования - 10000 мк. Измеритель работает на линии с компьютером класса IBM и не требует дополнительных настроек и калибровок.

Кювета для образца изготовлена из материала согласно 1.4 и имеет следующие размеры: длина - 700 мм; ширина - 200 мм; высота - 50 мм.

Рисунок 1 Схема установки автоматизированного измерителя линейных деформаций

1 - пленка (смазка); 2 - рабочие лопасти; 3 - верхняя опора; 4 - направляющий металлический стержень; 5 - крепление блока к стержню; 6 - блок неподвижный фиксируемый; 7 - источник питания; 8 - преобразователь данных (ЭВМ); 9 - вывод на кабель; 10 - кабель; 11 - подключение к ЭВМ; 12 - кабель; 13 - крепление преобразователя электронно-оптического устройства; 14 и 15 - головка электронно-оптического устройства; 16 - металлический контакт; 17 - крепление электронно-оптического устройства к стержню; 18 - микрометр; 19 - съемный палец; 20 - фторопластовая втулка; 21 - подвижный блок; 22 - верхняя опора; 23 - кювета; 24 - образец.

3 Подготовка и проведение испытания

3.1 Приготовление раствора

3.1.1 Для определения линейных деформаций изготавливают образец из раствора, состоящего из Монофлекса А состава 1:1 или 1:2 при водотвердом отношении (В/Т) в пределах 0,13 - 0,17. Величину В/Т подбирают по осадке конуса, которая должна быть не менее 5 и не более 7 см, в зависимости от состава Монофлекса А.

3.1.2 Раствор приготавливают по ГОСТ 310.4.

3.2 Изготовление образца

3.2.1 Внутренние стенки кюветы должны быть чистыми и сухими, и непосредственно перед заполнением раствором смазаны тонким слоем вазелинового масла, либо проложены плотно прилегающей полиэтиленовой пленкой.

3.2.2 Кювету заполняют раствором, приготовленным по 3.1, затем устанавливают на встряхивающий стол (виброплощадку) и уплотняют в течение 1-ой минуты.

3.2.3 По окончании уплотнения кювету с образцом снимают со стола и немедленно затирают образец до образования гладкой поверхности, удаляя при этом излишки раствора.

3.2.4 В подготовленный образец опускают лопасти, закрепленные винтами со съемной частью измерителя, на глубину 50 мм.

3.2.5 Лопасти должны быть расположены в середине образца и параллельно друг к другу. Расстояние между лопастями должно быть 65 ± 5 мм, между торцевыми стенками кюветы и плоскостью лопасти должен быть зазор 5 - 10 мм.

3.2.6 Для обеспечения полного поверхностного прилегания раствора к вертикальным лопастям перед началом испытания производят легкое постукивание по стенкам кюветы.

3.2.7 Микрометром устанавливают первоначальное значение длины образца и в соответствии с инструкцией, прилагаемой к измерителю, проводят дальнейшие операции.

3.2.8 Время от окончания перемешивания раствора по ГОСТ 310.4 до начала испытания (погружение лопастей в образец) должно составлять 5 мин ± 15 сек.

3.2.9 В течение 12 часов электронно-оптическое устройство непрерывно выводит на дисплей значения линейных деформаций усадки или расширения в образце.

3.2.10 Через 12 часов кювету с образцом и съемной частью измерителя помещают в шкаф воздушно-влажного хранения до следующих испытаний, которые проводят в сроки, установленные нормативными документами или по мере необходимости.

Приложение Г

Обязательное

МАСТИКИ ГЕРМЕТИЗИРУЮЩИЕ «МОНОФЛЕКС Е И Е-1»

Технические условия

ТУ 2513-002-14738433-97

Разработаны впервые

Срок действия с 01.09.1997 г.

1 Область применения

1.1 Настоящие технические условия распространяются на герметизирующие мастики «Монофлекс Е» и «Монофлекс Е-1» (далее мастики), предназначенные для использования в качестве адгезионного подслоя в трехфазной системе «старый бетон - мастика - новый бетон» при ремонте и восстановлении строительных бетонных и железобетонных конструкций.

1.2 Мастики представляют собой однородные вязкотекучие композиции двух паст: герметизирующей и отверждающей.

Пасты смешивают на месте потребления.

1.3 Требования, изложенные в разделах 4 - 8, являются обязательными.

2 Нормативные ссылки

Нормативные документы, на которые даны ссылки в настоящих технических условиях, приведены в приложении А.

3 Классификация

По виду герметизирующей пасты мастики подразделяют на два вида: Монофлекс Е и Монофлекс Е-1.

Вещественный состав мастики приведен в таблице 1.

3.1 Условное обозначение при заказе:

Мастика герметизирующая

Монофлекс Е ТУ 2813-002-14738933-97;

Мастика герметизирующая

Монофлекс Е-1 ТУ 2813-002-14738933-97;

Мастики должны изготавливаться в соответствии с требованиями настоящих технических условий по рецептуре и технологическому регламенту предприятия-изготовителя.

4.1 Характеристики

4.1.1 Вещественный состав мастики должен соответствовать значениям, приведенным в таблице 1.

Таблица 1

В процентах

|

Состав мастики |

||||||

|

Герметизирующая паста |

Отверждающая паста |

|||||

|

Герметик |

Каменноугольная смола |

Мел |

Вулканизатор |

Ускоритель вулканизации |

||

|

черный |

белый |

Реагент Б-1 |

Гуанид Ф |

|||

|

Монофлекс Е |

70 - 90 |

- |

10 - 30 |

- |

0,3 - 1,5 |

0,2 |

|

Монофлекс Е-1 |

- |

70 - 90 |

- |

10 - 30 |

0,3 - 1,0 |

|

|

Примечание: Состав мастики характеризуется содержанием герметизирующей пасты и отверждающей, вводимой сверх 100 % герметизирующей пасты |

||||||

4.1.2 По физико-механическим свойствам мастики должны соответствовать значениям, указанным в таблице 2.

Таблица 2

|

Единица измерения |

Значения для мастики |

||

|

Монофлекс Е |

Монофлекс Е-1 |

||

|

1. Жизнеспособность после введения вулканизатора |

|

|

|

|

не менее |

ч |

2,0 |

1,0 |

|

не более |

|

8,0 |

8,0 |

|

2. Прочность при разрыве в возрасте 7 суток, не менее |

МПа |

0,6 |

0,7 |

|

3. Относительное удлинение при разрыве в возрасте 7 суток, не менее |

% |

50,0 |

30,0 |

|

4. Водопоглощение за 48 часов, не более |

% |

0,5 |

0,3 |

|

5. Адгезия к бетону в возрасте 28 суток, не менее |

МПа |

0,9 |

0,8 |

4.1.3 Мастики представляют собой однородную пастообразную массу и не должны содержать видимых посторонних включений.

4.1.4 Для улучшения адгезии в состав мастик допускается вводить специальные добавки по соответствующим нормативным документам в количестве, не ухудшающем требований таблицы 2.

4.2 Требования к материалам

Материалы, применяемые для изготовления мастики, должны соответствовать требованиям нормативных документов.

4.2.1 Для изготовления мастики применяют:

- герметик - по соответствующим нормативным документам;

- мел природный - по ГОСТ 12085. Допускается применение других видов мела по соответствующим нормативным документам;

- каменноугольная смола - по ГОСТ 492;

- Реагент Б-1 - по соответствующему нормативному документу;

- Гуанид Ф - по ГОСТ 40.

4.3 Комплектность

4.3.1 Мастику поставляют комплектно в виде герметизирующей пасты (белого или черного цвета) и отверждающей пасты.

4.3.2 Соотношение паст указывают в документе о качестве по результатам испытаний образцов на соответствие требованиям настоящих технических условий в пределах, указанных в таблице 2.

4.3.3 По согласованию между изготовителем и потребителем разрешается отдельная поставка компонентов мастики.

4.4 Упаковка и маркировка

4.4.2 Герметизирующую пасту упаковывают в стальные барабаны по ГОСТ 5044 или ГОСТ 18896: фанерные барабаны по ГОСТ 9338 с полиэтиленовым вкладышем, стальные фляги ФСП или ФСЦ по ГОСТ 5799, стальные бочки типа 11 вместимостью не более 50 кг по ГОСТ 6247 или ГОСТ 13950, деревянные бочки по ГОСТ 8777 с полиэтиленовым вкладышем.

Отверждающую пасту упаковывают в стеклянную или полиэтиленовую тару по соответствующему нормативному документу с последующим упаковыванием в деревянные ящики по ГОСТ 16536 или ГОСТ 15841, в металлические банки 14, 24 по ГОСТ 6128.

4.4.3 По согласованию с потребителем разрешается упаковка пасты в другую тару, удовлетворяющую требованиям 4.4.1.

4.4.4 На каждой единице тары и упаковочной единице должна быть этикетка с указанием:

- наименование и адрес изготовителя или его товарный знак;

- наименование мастики или условное обозначение;

- наименование паст;

- номера партий, дата изготовления, количество мест;

- массы нетто и брутто;

- номер гигиенического сертификата:

- краткие сведения о применении.

4.4.5 Транспортную маркировку проводят по ГОСТ 14192 с указанием манипуляционных знаков. Каждое грузовое место герметизирующей пасты комплектуют с отверждающей пастой, упакованной в одно или несколько мест в количестве, необходимом для приготовления мастики данного вида.

5 Требования безопасности

5.1 Герметизирующая и отверждающая пасты не взрывоопасны, самопроизвольно не воспламеняются и относятся к трудногорючим веществам. В случае загорания тушить любыми средствами пожаротушения.

5.2 Концентрации вредных веществ, выделяемых мастикой при изготовлении и применении, не должны превышать среднесуточные предельно допустимые концентрации (ПДК) для атмосферного воздуха или ориентировочные безопасные уровни воздействия (ОБУВ), утвержденные органами Госсанэпиднадзора.

Герметизирующая паста содержит в своем составе вещества, относящиеся к 4 классу опасности по ГОСТ 12.1.007.

Отверждающая паста содержит вещества, относящиеся ко 2 классу опасности по ГОСТ 12.1.007, предельно допустимая концентрация, которых в воздухе рабочей зоны производственных помещений - 0,5 мг/м по ГОСТ 12.1.005.

5.3 При работе с мастикой необходимо применять индивидуальные средства защиты согласно типовым отраслевым нормам, утвержденным в установленном порядке.

5.4 Помещения, в которых проводят работы с мастикой, должны быть оборудованы эффективной приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

5.5 В помещениях, где проводят работы с мастикой и ее компонентами, должен быть организован контроль воздуха рабочей зоны на содержание вредных веществ с периодичностью контроля по ГОСТ 12.1.005.

6 Правила приемки

6.1 Мастика должна быть принята техническим контролем предприятия-изготовителя.

6.2 Приемку мастики производят партиями. Партией мастики считают партию герметизирующей пасты одного вида, изготовленной из материалов одной поставки, укомплектованной соответствующим количеством отверждающей пасты.

6.3 Служба технического контроля производит приемку мастики на основании результатов приемосдаточных и периодических испытаний.

6.3.1 Приемосдаточные испытания каждой партии проводят по следующим показателям:

- однородности;

- количеству вулканизатора и ускорителя вулканизации;

- жизнеспособности;

- прочности в момент разрыва:

- относительному удлинению в момент разрыва.

6.3.2 Периодические испытания проводят в зависимости от требований, предъявляемых к конструкциям, для которых предназначена мастика, но не реже одного раза в шесть месяцев по следующим показателям:

- водопоглощению:

- адгезии к бетону;

- концентрации вредных веществ (при постановке продукции на производство и при изменении исходных материалов, но не реже одного раза в год).

6.3.3 Результаты периодических испытаний распространяются на все поставляемые партии мастики до проведения следующих периодических испытаний.

6.4 Для проведения испытаний мастики применяют следующий порядок отбора проб:

6.4.1 Из партии мастики выбирают методом случайного отбора не менее пяти упаковочных единиц и из каждой отбирают по одной точечной пробе. В случае если упаковочных единиц менее пяти, то пробы берут из каждой упаковки.

6.4.2 При формировании партий мастики отбор точечных проб производят из каждой выработки смесителя.

6.4.3 Отобранные точечные пробы соединяют вместе, перемешивают и составляют объединенную пробу, которая должна быть не менее 500 г для герметизирующей пасты и 50 г - для отверждающей пасты.

6.4.4 Из объединенной пробы методом квартования получают лабораторную пробу массой, достаточной для проведения испытаний (200 г для герметизирующей пасты и 25 г - для отверждающей).

6.4.5 Лабораторную пробу помещают в сухую тару, плотно закрывают и наносят следующие данные: наименование продукта, номер партии, дата отбора проб.

6.5 Каждая партия мастики должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес изготовителя, его товарный знак;

- наименование мастики и условное обозначение по настоящим техническим условиям;

номер партии и дату ее изготовления;

- соотношение герметизирующей и отверждающей паст;

- вид упаковки и количество упаковочных единиц;

- результаты проведенных приемочных испытаний;

- номер гигиенического сертификата;

- условия и срок хранения;

- номер технических условий;

- заключение ТК.

Документ о качестве должен быть подписан лицом, ответственным за технический контроль предприятия-изготовителя.

7 Методы испытаний

7.1 Температура помещения, в котором проводят испытания, должна быть (23 ± 2) °С.

7.2 Приготовление пробы мастики

7.2.1 Приборы и посуда

Весы лабораторные;

Посуда лабораторная фарфоровая (чашки, ступки);

Шпатель металлический.

7.2.2 Отбирают пробы герметизирующей и отверждающей паст в соответствии с 6.4 (соотношение паст должно быть указано в паспорте на мастику или регламенте изготовителя). Перед взятием навесок пробы герметизирующей и отверждающей паст необходимо перемешать.

7.2.3 Смешивание навесок герметизирующей и отверждающей паст проводят в лабораторной ступке вручную или при помощи механической мешалки в течение пяти минут до получения однородной массы.

7.3 Цвет и однородность мастики проверяют визуально в тонком слое, нанесенном на стеклянную пластинку в количестве не более 10 г, и просматривают на свет.

Мастика считается выдержавшей испытание, если при осмотре невооруженным глазом не видно посторонних включений, и масса однородна.

7.4 Жизнеспособность мастики определяют по ГОСТ 24285.

7.5 Прочность и относительное удлинение при разрыве определяют по ГОСТ 21751 и ГОСТ 24285.

7.6 Определение водопоглощения

7.6.1 Средства контроля и материалы

Весы технические с погрешностью взвешивания не более 0,01 г;

Емкость с водой по ГОСТ 2874;

Мягкая ткань, губка, бумага промокательная.

7.6.2 Подготовка и проведение испытания.

7.6.2.1 Испытание проводят на образцах размером (50x50) ± 1 мм или (40x40) ± 1 мм.

7.6.2.2 Перед испытанием образец мастики взвешивают.

7.6.2.3 Образцы помещают на сетчатую подставку так, чтобы они не соприкасались друг с другом, и погружают в емкость с водой на 48 часов. Вода должна покрывать образцы не менее, чем на 2 см.

7.6.2.4 По истечении времени выдержки образцы вынимают из воды, промокают губкой или фильтровальной бумагой и взвешивают.

7.6.3 Обработка результатов

Водопоглощение W в процентах по массе вычисляют по формуле

![]()

где mb - масса образца после заданной выдержки в воде, г;

mc - масса образца сухого, г.

За результат испытания принимают среднее арифметическое значение результатов двух параллельных определений. Результат округляют до 0,1 г.

7.7 Определение адгезии к бетону.

Адгезию мастики к бетону определяют как прочность при разрыве по ГОСТ 21751 на образцах размером 40x40x80 мм или 50x50x80 мм.

7.7.1 Материалы и приспособления

Плита бетонная (старый бетон) толщиной 40 мм. Плита должна быть очищена пескоструйной обработкой от поверхностных загрязнений с последующим обдуванием сжатым воздухом под давлением 6 атм.

Свежеприготовленная на безусадочном цементе бетонная смесь. Подвижность смеси по осадке конуса должна быть 5 - 6 см.

Проба мастики с добавкой безусадочного цемента в количестве 0,5 % массы мастики, приготовленная по 7.2.

Металлическая насадка высотой 40 мм.

Аппарат для торкретирования.

Пригруз Руд = 6 кгс/см.

Алмазная пила для нарезки образцов.

Кисть или шпатель.

7.7.2 Порядок изготовления образцов.

7.7.2.1 Для изготовления образцов используют материалы по 7.7.1.

7.7.2.2 На подготовленную бетонную плиту наносят шпателем или кистью мастику слоем до 1 мм, устанавливают специальную металлическую насадку высотой стенок 40 мм и производят торкретирование под давлением 6 атм. свежеприготовленной бетонной смесью. Вместо торкретирования можно использовать пригруз Руд = 6 кгс/см2, укладываемый на свежеуложенную бетонную смесь. Высота торкретированного или уложенного слоя бетонной смеси должна быть 40 мм.

7.7.2.3 Изготовленный бетонный слой «новый бетон» должен твердеть в течение 28 суток в нормально-влажностных условиях, при температуре (20 ± 3/2) °С и относительной влажности 100 %.

7.7.2.4 После отверждения плиту нарезают алмазной пилой на образцы размером 40x40x80 мм или 50x50x80 мм с пропиленными бороздками для захвата образцов разрывной машиной (рисунок 1).

Рисунок 1 - образец

1 - старый бетон; 2 - мастика; 3 - новый бетон

7.7.3 Испытание образца

Образцы, изготовленные по 7.7.2, испытывают на разрыв по ГОСТ 21751.

7.7.4 Обработка результатов

Адгезию мастики к бетону как прочность при разрыве Кр(адг), МПа, вычисляют по формуле:

![]()

где Рр - максимальное усилие отрыва, Н;

S - площадь сцепления, мм2.

Результат испытания прочности при разрыве вычисляют как среднее арифметическое значение результатов испытаний трех образцов. Результат округляют до 0,1 МПа.

8.1 Компоненты мастики транспортируют всеми видами транспорта в соответствии с правилами перевозки и крепления грузов, действующими на данном виде транспорта.

8.2 Хранение мастик осуществляют в закрытых помещениях при температуре от 0 до +30 °С, при этом нежелательно попадание на емкость с мастиками прямых тепловых лучей, поскольку нагрев мастик приведет к изменению жизнеспособности смесей, испытанных в обычных лабораторных условиях.

8.3 Смешивание мастик «Монофлекс Е» и «Монофлекс Е-1», а также загрязнение посторонними примесями не допускается. Мастики должны быть предохранены от случайного попадания в них масел, растворителей, щелочей, кислот и мусора.

9 Рекомендации по применению

9.1 Мастики предназначены как для самостоятельного использования, так и в качестве основы композиционных материалов, получаемых с целью увеличения адгезии путем их смешивания со специальными добавками наполнителями (аэросилом, молотым шамотом, молотой сухой цементной безусадочной смесью, гранитной пылью, строительным песком и гранитным щебнем) для следующих областей применения.

9.1.1 Монофлекс Е

- для герметизации и гидроизоляции стыков бетонных и железобетонных конструкций в метростроении, мостостроении, тоннелестроении, судостроении, гидротехнических, портовых и очистных сооружений;

- при ремонте и восстановлении аэродромных и дорожных покрытий;

- в антикоррозийных целях:

- при строительстве могильников био- и радиоактивных отходов;

- в реставрационных строительных работах;

- для чеканки стыковых соединений в виброизоляторах железнодорожного пути метрополитена между деревянными шпалами и резиновыми виброизоляторами.

9.1.2 Монофлекс Е-1

- для поверхностной гидроизоляции водоводов, водных резервуаров без непосредственного контакта с питьевой водой.

9.2 Перед применением герметизирующая и отверждающая пасты, взятые в определенном соотношении, тщательно перемешивают.

9.3 Смешивание компонентов при производстве гидроизоляционных, ремонтных и восстановительных работ производят на месте потребления с заправкой смесей в ампулы для шприцевания из расчета работы на 1 смену.

9.4 Поверхность, на которую наносят мастики, должна быть чистой, сухой, шероховатой.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие мастики всем требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения и применения.

10.2 Гарантируемый срок хранения основной герметизирующей пасты - один год со дня изготовления.

10.3 Гарантируемый срок хранения отверждающей пасты (вулканизатора и ускорителя вулканизации) - по нормативному документу на зги материалы.

10.4 По истечении гарантийного срока хранения герметизирующей пасты или одного из компонентов отверждающей пасты они могут быть использованы по назначению только после проверки мастики потребителем на соответствие требованиям настоящих технических условий.

Приложение А

к ТУ 2513-002-1473893

Справочное

Перечень нормативных документов, на которые даны ссылки в настоящих технических условиях:

ГОСТ 12.1.003-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования.

ГОСТ 40-80 Гуанид. Технические условия.

ГОСТ 492-73 Каменноугольная смола. Технические условия.

ГОСТ 2874-82 Вода питьевая. Технические условия.

ГОСТ 5037-78 Фляги металлические для молока и молочных продуктов. Технические условия.

ГОСТ 5044-79 Барабаны стальные тонкостенные для химической продукции. Технические условия.

ГОСТ 5799-78 Фляги для лакокрасочных материалов. Технические условия.

ГОСТ 6128-81 Банки металлические для химических продуктов. Технические условия.

ГОСТ 6247-79 Бочки стальные сварные с обручами катания на корпусе. Технические условия.

ГОСТ 8777-80 Бочки деревянные заливные и сухотарные. Технические условия.

ГОСТ 9338-80 Барабаны фанерные. Технические условия.

ГОСТ 12085-88 Мел природный обогащенный. Технические условия.

ГОСТ 13950-91 Бочки стальные сварные и закатанные с гофрами на корпусе. Технические условия.

ГОСТ 14192-96 Маркировка грузов.

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия.

ГОСТ 16536-90 Ящики деревянные для продукции автомобильной промышленности. Технические условия.

ГОСТ 18896-73 Барабаны стальные толстостенные для химической продукции.

ГОСТ 21751-76 Герметики. Метод определения условной прочности, относительного удлинения при разрыве и остаточной деформации при разрыве.

ГОСТ 24285-80 Герметик марки УТ-34. Технические условия.