СТАНДАРТ ПРЕДПРИЯТИЯ

КОНСТРУКЦИЯ И ТЕХНОЛОГИЯ

СООРУЖЕНИЯ ТРАНШЕЙНЫХ СТЕН В

ГРУНТЕ ДЛЯ ОБЪЕКТОВ ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

СТП 014-2001

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

2001

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН

Научно-исследовательским центром «Тоннели и метрополитены» ОАО ЦНИИС (инж. И.М.

Малый), Корпорацией «Трансстрой», Научно-технической ассоциацией ученых и

специалистов транспортного строительства.

2. ВНЕСЕН

Научно-техническим управлением Корпорации «Трансстрой».

3. ПРИНЯТ И

ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 29.01.2001 г. №

ПН-15

4. СОГЛАСОВАН Управлением по

строительству тоннелей и метрополитенов УС «Тоннельметрострой» (№ 22-5/6 от

24.01.2001 г.), Управлением проектирования объектов транспорта «Транспроект» (№

12-01-05/64 от 24.01.2001 г.) Корпорации «Трансстрой», Ассоциацией

«Ассодстройметро» (№ АСМ-ГД-5/07 от 25.01.2001 г.).

СОДЕРЖАНИЕ

СТП 014-2001

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Конструкция и технология сооружения траншейных стен в грунте для

объектов транспортного строительства

|

Введен впервые

|

|

Утвержден и введен в действие распоряжением Корпорации «Трансстрой»

от 20.01.2001, № ПН-15

|

Дата введения 01 марта 2001 г.

Стандарт распространяется на типовые конструктивные решения и

технологию сооружения траншейных стен в грунте, используемых в качестве

несущего элемента постоянной конструкции* и (или) ограждения котлована** при

строительстве железнодорожных и автодорожных тоннелей, метрополитенов,

коллекторов, фундаментов и подземных частей зданий, подпорных стен, других

заглубленных объектов транспортного назначения.

* Далее по тексту употребляется термин «несущие

стены»

** Далее по тексту

употребляется термин «ограждающие стены»

В настоящем СТП использованы ссылки на следующие нормативные

документы:

СНиП II-12-77. Защита

от шума.

СНиП II-23-81*.

Стальные конструкции.

СНиП

III-44-77. Тоннели железнодорожные, автодорожные и гидротехнические.

Метрополитены.

СНиП

III-4-80*. Техника безопасности в строительстве.

СНиП

1.02.07-87. Инженерные изыскания для строительства.

СНиП 2.01.07-85.

Нагрузки и воздействия.

СНиП

2.03.01-84*. Бетонные и железобетонные конструкции.

СНиП 2.03.11-85. Защита

строительных конструкций от коррозии.

СНиП

3.01.01-85*. Организация строительного производства.

СНиП

3.01.04-87. Приемка в эксплуатацию законченных строительством объектов.

Основные положения.

СНиП 3.02.01-87*.

Земляные сооружения. Основания и фундаменты.

СНиП

3.03.01-87*. Несущие и ограждающие конструкции.

СНиП 3.06.04-91. Мосты

и трубы.

СНиП 3.09.01-83. Производство сборных железобетонных конструкций и

изделий.

СНиП

12-03-99. Безопасность труда в строительстве. Часть 1. Общие требования.

СНиП

32-04-97. Тоннели железнодорожные и автодорожные.

Пособие

по проектированию метрополитенов, 1992 г.

Правила

безопасности при строительстве метрополитенов и подземных сооружений. 1992

г.

ГОСТ 380-88. Сталь

углеродистая обыкновенного качества. Марки.

ГОСТ

969-91. (СТ СЭВ 6826-89). Цементы глиноземистые и высокоглиноземистые.

Технические условия.

ГОСТ

5781-82. Сталь горячекатаная для армирования железобетонных конструкций.

ГОСТ

6727-80*. Проволока из низкоуглеродистой стали, холоднотянутая для

армирования ж.-б. конструкций.

СНиП

2.02.01-83*. Основания зданий и сооружений

ГОСТ

7348-81. Проволока из углеродистой стали для армирования

предварительно-напряженных железобетонных конструкций.

ГОСТ

7473-94. Смеси бетонные. Технические условия.

ГОСТ 8239-89 (СТ СЭВ

2209-80). Двутавры стальные горячекатаные. Сортамент.

ГОСТ 8240-89 (СТ СЭВ

2210-80). Швеллеры стальные горячекатаные. Сортамент.

ГОСТ

8267-93. Щебень и гравий из шлаков черной и цветной металлургии для

бетонов. Технические условия.

ГОСТ 8736-85.

Песок для строительных работ. Технические условия.

ГОСТ 10060.1-95.

Бетоны. Базовый метод определения морозостойкости.

ГОСТ 10178-85.

Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 10180-90

(СТ СЭВ 3978-83). Бетоны. Методы определения прочности по контрольным образцам.

ГОСТ 10181.1-81.

Смеси бетонные. Методы определения удобоукладываемости.

ГОСТ 10181.2-81. Смеси

бетонные. Методы определения плотности.

ГОСТ 10181.3-81.

Смеси бетонные. Методы определения пористости.

ГОСТ 10690-74*. Калий углекислый технический (поташ). Технические

условия.

ГОСТ 10704-91.

Трубы стальные.

ГОСТ

10884-94. Сталь арматурная, термомеханически упрочненная для железобетонных

конструкций. Технические условия.

ГОСТ 12730.5-84*.

Бетоны. Методы определения водонепроницаемости.

ГОСТ 13078-81. Стекло

натриевое жидкое. Технические условия.

ГОСТ

16504-81. Качество продукции. Контроль и испытания. Основные термины и

определения.

ГОСТ 17624-87.

Бетоны. Ультразвуковой метод определения прочности.

ГОСТ

18105-86*. Бетоны. Правила контроля прочности.

ГОСТ

19903-74*. Прокат листовой.

ГОСТ 22236-85*.

Цементы. Правила приемки.

ГОСТ 22266-76. Цементы

сульфатостойкие. Технические условия.

ГОСТ

22685-89. Форма для изготовления контрольных образцов бетона. Технические

условия.

ГОСТ

22690-88. Бетоны. Определение прочности механическими методами

неразрушающего контроля.

ГОСТ

23616-79*. Система обеспечения точности геометрических параметров в

строительстве. Контроль точности.

ГОСТ 23732-79.

Вода для бетонов и растворов. Технические условия.

ГОСТ

23735-79. Смеси песчано-гравийные для строительных работ. Технические

условия.

ГОСТ 24211-91.

Добавки для бетонов. Классификация.

ГОСТ 25192-82*.

Бетоны. Классификация и общие технические требования.

ГОСТ

26020-83. Двутавры стальные горячекатаные с параллельными гранями.

Сортамент.

ГОСТ 26633-91.

Бетоны тяжелые и мелкозернистые. Технические условия.

ГОСТ

26871-86. Материалы вяжущие гипсовые. Правила приемки, упаковка,

транспортирование и хранение.

ГОСТ

27006-86. Бетоны. Правила подбора состава.

ГОСТ

28570-90 (СТ СЭВ 3978-83). Бетон. Методы определения прочности по образцам,

отобранным из конструкции.

ГОСТ

30515-97. Цементы. Общие технические условия.

ГОСТ

12.1.003-83. ССБТ - Шум. Общие требования безопасности.

ГОСТ

12.3.010-82. Тара производственная. Требования безопасности при

эксплуатации.

3.1. Настоящий СТП разработан в

развитие СНиП

III-44-77, Пособия по проектированию метрополитенов (1992 г.), СНиП 32-04-97,

СНиП

3.02.01-87*, СНиП

3.03.01-87*.

3.2. Наряду с настоящим СТП при

проектировании и производстве работ по сооружению траншейных стен в грунте

следует руководствоваться указаниями соответствующих глав СНиП и ГОСТ РФ по разд.

2. настоящего СТП, а также

нормативных документов органов государственного управления и надзора и

ведомственных нормативных документов.

3.3. Сооружение стены в грунте

включает проходку траншеи под защитой тиксотропного глинистого или иного

раствора, заполнение траншеи монолитным или сборным железобетоном при

вытеснении или твердении раствора.

3.4. Способ «стена в грунте»

следует, как правило, применять в нескальных грунтах (пески, супеси, суглинки,

глины), когда при помощи тиксотропного раствора обеспечивается устойчивость

вертикальных стенок траншеи.

К геологическим условиям, в которых применение способа «стена в

грунте» затруднено или невозможно, относятся: подземные воды с большим напором,

неустойчивые грунты текучей консистенции, крупнообломочные грунты и грунты с

крупными включениями естественного или искусственного происхождения (валуны,

обломки железобетонных плит, отходы металлургического производства и т.п.),

неустойчивые площадки (карст, оползни, подрабатываемые территории).

При наличии соответствующего оборудования для проходки траншеи и

технико-экономическом обосновании возможно сооружение стены в грунте с

заглублением в скальный массив или в грунтах с твердыми включениями.

3.5. Стену в грунте наиболее

целесообразно применять в сложных инженерных и гидрогеологических условиях, при

строительстве в непосредственной близости от зданий и сооружений, с

заглублением в водоупорный слой грунта. При необходимости, водоупор может быть

образован с поверхности инъекционными методами.

3.6. Применение несущих стен в

грунте в качестве постоянной конструкции транспортных тоннелей и сооружений

метрополитена без устройства гидроизоляции не допускается. Ограждения

котлованов, постоянные подпорные конструкции и

подземные части зданий, выполняемые по способу «стена в грунте», допускается

создавать без устройства дополнительной гидроизоляции.

3.7. На стадии строительства

заглубленного сооружения открытым способом стену в грунте следует использовать

в качестве ограждения котлована, раскрепляя ее при необходимости грунтовыми

анкерами, расстрелами, подкосами. Рекомендуется включать стены в состав

конструкции постоянного сооружения в качестве несущего элемента.

3.8. Для каждого конкретного

объекта применение стены в грунте должно быть обосновано технико-экономическими

расчетами для сравнения возможных вариантов строительства.

4.1. Для проектирования стены в

грунте необходимы следующие исходные данные:

· генеральный план участка

территории, отведенной под строительную площадку, с нанесенными коммуникациями,

контурами прилегающих зданий и сооружений, а также отметками их заложения;

· характеристики конструкции

прилегающих коммуникаций, зданий и сооружений, их фундаментов, а также

нагрузки, передаваемые ими на основание;

· результаты

инженерно-геологических изысканий по всей трассе (площадке) строительства;

· ТЭО (обоснование инвестиций).

4.2. Инженерно-геологические

изыскания следует выполнять в соответствии с требованиями СНиП 1.02.07-87 и Инструкции

по инженерно-геологическим изысканиям ВСН

190-78 [1].

Отчет по инженерно-геологическим изысканиям должен содержать:

¨ разрезы и буровые колонки,

включающие все грунтовые прослойки и напластования, мощности слоев и их наклон;

¨ количественную и качественную

оценку встречаемых твердых включений и скальных пород;

¨ физико-механические

характеристики грунтов, в том числе плотность, угол внутреннего трения,

сцепление, коэффициент пористости, степень влажности, коэффициент фильтрации,

модуль деформации, коэффициент Пуассона; кроме того для песчаных грунтов -

гранулометрический состав, для глинистых - показатель текучести, для скальных -

предел прочности на сжатие;

¨ данные об уровнях и режимах подземных

вод (с учетом сезонных колебаний), степень их агрессивности.

4.3. Инженерно-геологические

изыскания для проектирования и сооружения несущих стен должны быть проведены на

глубину не менее 1,5Н + 5 м, где Н - глубина заложения подошвы стен.

4.4. При наличии в

непосредственной близости от проектируемой стены в грунте зданий и сооружений

необходимо проводить обследования состояния их конструкций, оснований и

фундаментов для учета и оценки возможных деформаций от разработки траншеи и

раскрытия котлована. В необходимых случаях следует обеспечить укрепление

оснований и фундаментов таких сооружений.

4.5. Проектная документация по

сооружению стен в грунте должна содержать оптимальные

конструктивно-технологические решения, выявленные в результате расчета и

сравнения технико-экономических показателей вариантов, включая:

· пояснительную записку с

расчетом и обоснованием принятых проектных решений;

· детальные рабочие чертежи

конструкции стен;

· проект производства работ,

разработанный в соответствии со СНиП 3.01.01-85*.

4.6.

Для контроля за применяемыми технологиями и качеством сооружения стен в грунте

в состав проекта производства работ должен входить Технологический регламент

(Карта) с изложением последовательности и методов выполнения работ (операций),

требований по технике безопасности, схем операционного контроля, а также состав

руководящего и контролирующего персонала. Технологический регламент сооружения

стен в грунте должен быть согласован с генподрядчиком и заказчиком строящегося

объекта. К разработке технологического регламента и к авторскому надзору при

выполнении работ по этому регламенту следует привлекать специализированную

научно-исследовательскую организацию.

4.7. Поскольку технология

сооружения стен в грунте и применяемое оборудование могут существенно влиять на

конструктивные решения, рабочая документация должна, как правило,

разрабатываться одновременно с проектом производства работ. Если

разрабатывается только рабочая документация (конструктивная часть), то в ее

составе должны содержаться основные положения по производству работ.

4.8.

Проект производства работ по сооружению стен в грунте, кроме общестроительных,

должен содержать следующие разделы:

¨ состав и параметры глинистого

или иного раствора для крепления стенок траншеи, технология его приготовления,

подачи, очистки и регенерации;

¨ конструкция и устройство

форшахты;

¨ разбивка траншеи на заходки и

порядок их разработки;

¨ заполнение траншеи монолитным

или сборным железобетоном, омоноличивание стыков и застенного пространства для

стен из сборных элементов;

¨ мероприятия по обеспечению

производства работ в зимнее время;

¨ техника безопасности

4.9. Конструкции стен и их

основания должны удовлетворять требованиям расчета по прочности, несущей

способности и устойчивости (предельные состояния первой группы), а также по

пригодности к нормальной эксплуатации, предупреждая чрезмерное раскрытие трещин

или недопустимые деформации (предельные состояния второй группы) в соответствии

со СНиП

2.03.01-84* и СНиП

2.02.01-83*.

4.10. Расчет по предельным

состояниям конструкции в целом, а также отдельных ее элементов должен

производиться как для стадии строительства, так и на период эксплуатации в

качестве постоянной несущей или временной ограждающей конструкции. Расчет для

стадии строительства должен учитывать этапы производства работ, включая

поярусную разработку грунта, установку крепления, устройство лотковой части.

4.11. Расчеты стен и их

оснований должны проводиться на наиболее неблагоприятные сочетания нагрузок и

воздействий при соответствующих коэффициентах перегрузки согласно требованиям

СНиП 2.01.07-83 и СНиП

2.02.01-83* с учетом совместной работы с временными и постоянными

элементами конструкции подземного сооружения: анкерами, распорками, лотковой

частью, перекрытиями, сводом.

4.12. Все расчеты стен и их

оснований должны выполняться с использованием расчетных значений характеристик

грунтов с учетом возможности изменения гидрогеологических условий в процессе

строительства и эксплуатации.

4.13. Для монолитных стен в грунте

расчетные сопротивления бетона на осевое сжатие и растяжение для предельных

состояний первой группы Rb и Rbt в соответствии со СНиП 2.03.01-84*

снижаются путем умножения на коэффициент условий работы бетона gb3 = 0,7, учитывающий способ

бетонирования в вертикальном положении под глинистым раствором.

Расчетные сопротивления бетона стен из сборных железобетонных

элементов заводского изготовления следует принимать по СНиП 2.03.01-84* без

дополнительного снижения.

4.14. Результаты расчетов

элементов сборных стен на стадиях изготовления, транспортирования и монтажа

следует сравнить с соответствующими результатами статического расчета стены на

стадии строительства и в период эксплуатации.

4.15. Для всех типов стен в

грунте минимально необходимая глубина заложения определяется статическим

расчетом и расчетами устойчивости, исходя из совместной работы сооружения и

основания. При расчете устойчивости положения коэффициент надежности должен

быть не менее 1,2.

4.16. Расчет стен и их

оснований по деформациям выполняют с целью ограничения перемещений такими

пределами, при которых гарантируются нормальная эксплуатация сооружения исходя

из условия S £ Su, где S - максимальная величина

горизонтального или вертикального перемещения стены или основания, определяемая

расчетом; Su - предельная величина

перемещения стены, устанавливаемая в задании на проектирование по условиям

эксплуатации.

4.17. При назначении предельной

величины перемещений стен и их оснований необходимо учитывать возможные

деформации расположенных в непосредственной близости зданий, сооружений и

коммуникаций на стадиях возведения стен и их эксплуатации как подпорных конструкций.

4.18. Расчеты стен по раскрытию

трещин и по деформациям допускается не выполнять, если практикой применения

аналогичных конструкций или опытной проверкой установлено, что раскрытие в них

трещин не превышает допустимых значений и жесткость конструкций стен,

укрепленных предварительно-напряженными анкерами, временными распорками или

постоянными перекрытиями, достаточна для всех стадий строительства и

эксплуатации.

5.1. Использование траншейных

стен в грунте позволяет, изменяя расположение отдельных захваток, возводить

различные сооружения прямолинейного, криволинейного, ломаного или замкнутого

очертания.

5.2. Толщину и армирование стен

следует определять расчетом в зависимости от конструктивной схемы и назначения

сооружения. При этом должна учитываться ширина рабочего органа оборудования,

применяемого для разработки траншеи. Основные типоразмеры такого оборудования

приведены в приложении А.

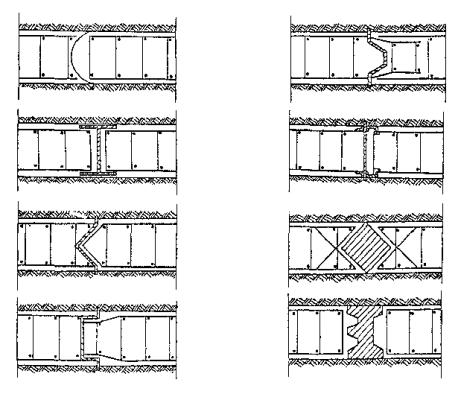

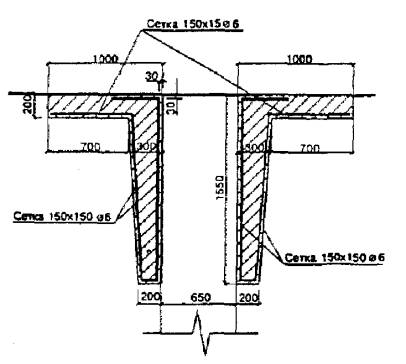

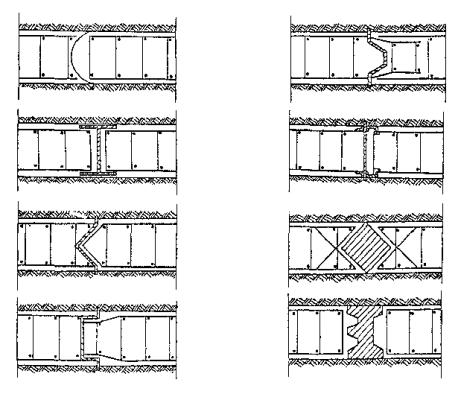

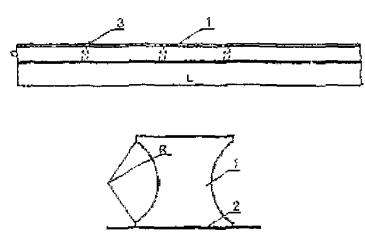

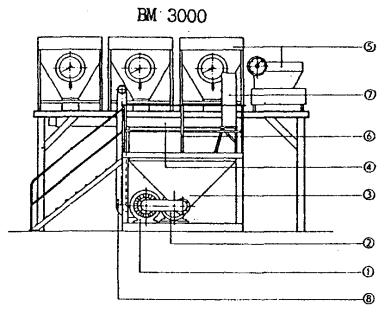

Рис.

5.1. Варианты контрфорсных «стен в грунте»:

1 -

ребро жесткости; 2 - стена; 3 - буронабивная свая

Рис. 5.2 Принципиальные

конструктивные решения стыков монолитной стены в грунте

5.3. Стены в грунте,

используемые в качестве подпорных, могут быть свободностоящими (консольного

типа), а также подкрепленными распорными конструкциями или грунтовыми анкерами.

Высота консольной части стены не должна, как правило, превышать 6 - 8 м.

5.4. Для повышения жесткости и

несущей способности конструкции устраивают стену с контрфорсами, выполняемыми в

виде прямоугольных ребер жесткости или примыкающих буронабивных свай, которые

располагаются с расчетным шагом вдоль стены (рис. 5.1). При этом конфигурация форшахты должна

соответствовать контуру стены.

5.5. При строительстве в

водонасыщенных грунтах для окончательного назначения глубины стен, с целью

обеспечения производства работ в котловане без применения водопонижения и

водоотлива или сокращения их объема, следует рассмотреть технико-экономическую

целесообразность заглубления стен в водоупорный слой (в скальные грунты,

пластичные и плотные глины не менее чем на 0,5 ... 1 м, в мягкопластичные

суглинки и глины - на 1 ... 1,5 м).

5.6. При залегании водоупорного

слоя ниже расчетной отметки подошвы стены (до 5 ... 7 м), в тех случаях, когда

это обосновано технико-экономическим и прочностным расчетами, допускается

устройство нижней части стены в виде противофильтрационной диафрагмы из

твердеющего материала или низкомарочного бетона с врезкой в водоупорный слой.

5.7. При заглублении стен в

водоупорный слой следует в соответствии с указаниями СНиП 2.02.01-83* и Пособия по

проектированию оснований зданий и сооружений [7] проверять расчетом возможность прорыва напорными

водами водоупорного слоя.

5.8. Для объектов

метрополитена, транспортных тоннелей и других заглубленных сооружений, когда

стены в грунте используются как несущие, целесообразно взамен временных анкеров

или расстрелов использовать на стадии строительства для обеспечения

устойчивости стен элементы сборных или монолитных постоянных сводов, балочных

перекрытий с разработкой грунта в котловане полузакрытым способом.

5.9. Анкерное крепление стен в

грунте в один или несколько ярусов следует, как правило, устраивать в следующих

случаях:

· при широких котлованах (ширина

более 20 м);

· при ширине котлована более 10

м, когда в силу особенностей конструктивного решения могут быть использованы

только временные расстрелы, требующие перекрепления.

5.10. Конструкцию и технологию

устройства анкеров следует выбирать по результатам технико-экономического

сравнения вариантов с учетом нагрузок на анкеры, гидрогеологических условий

строительной площадки и уточнять по результатам пробных испытаний, выполняемых

в комплексе проектно-изыскательских работ. Анкеры допускается устанавливать во всех грунтах, за исключением рыхлых песков,

торфов, глин текучей консистенции, просадочных грунтов. Проектирование и

устройство анкеров следует выполнять в соответствии с Руководством по

проектированию и технологии устройства анкерного крепления в транспортном

строительстве [6].

5.11. Траншейные стены в грунте

предусматриваются, как правило, с вертикальным членением на отдельные секции,

бетонируемые в захватках траншеи последовательно или через одну. Объем секции,

как правило, не более 60 ... 80 м3.

5.12. Для обеспечения

совместной работы секций должны быть предусмотрены соответствующие

конструктивные решения их стыков и монолитная обвязка по верху стены с

непрерывным горизонтальным армированием. Конструкция и технология устройства

стыков секций устанавливаются проектом в зависимости от назначения и

конструктивных особенностей стен (рис. 5.2).

Нерабочие (конструктивные) стыки должны противодействовать взаимному сдвигу

секций в поперечном направлении и выполняются без перепуска и соединения

арматуры смежных захваток.

Конструкция рабочего стыка должна обеспечить восприятие

растягивающих усилий и совместную работу секций стены для чего необходимо

предусмотреть соединение рабочей арматуры соседних секций.

5.13.

Конструкция и технология устройства стыков отдельных секций должна

соответствовать требованиям по водонепроницаемости стен в целом. Для

обеспечения водонепроницаемости стыков возможны следующие типовые решения:

¨ применение

противофильтрационных элементов из профильной резины или из металла,

устанавливаемых перед бетонированием на границе смежных захваток;

¨ заполнение конструктивных

шпонок между секциями по вибронабивной технологии в соответствии с ВСН

488-86 [3];

¨ применение стационарных

ограничителей, остающихся в теле бетона и снабженных противофильтрационными

элементами;

¨ повышение темпов и качества

укладки за счет применения напорного бетонирования и виброуплотнения улучшает

сцепление нового и старого бетона соседних секций, препятствуя образованию

плотной глинистой корки по их торцам.

5.14. При устройстве в несущих

стенах в грунте деформационных швов их следует располагать с шагом,

предусмотренным проектом, в стыках соответствующих секций, а их конструкция

должна учитывать требования по водонепроницаемости.

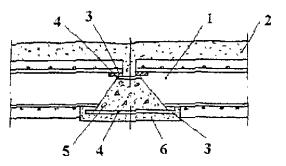

Рис.

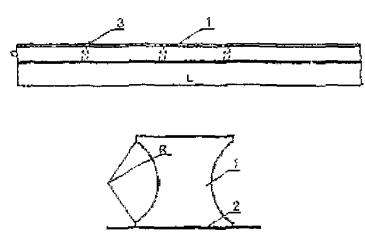

5.3. Конструкция арматурных каркасов:

1 -

рабочая арматура; 2 - направляющие; 3 - места установки бетонолитных труб

Рис.

5.4. Арматурные каркасы стен в грунте:

1 - неизвлекаемые ограничители; 2 - стержневой

каркас; 3 - лист металлической изоляции

5.15. Для конструкций стен в

грунте необходимо применять тяжелый конструкционный бетон плотной структуры ГОСТ

25192-82* на цементном вяжущем по ГОСТ 26633-91,

имеющий заданные проектом показатели по классу прочности на сжатие,

определяемые по ГОСТ

18105-86*, а также марки по морозостойкости и водонепроницаемости,

определяемые по ГОСТ 10060.1-95

и ГОСТ

12730.5-84*.

5.16. Бетон для конструкций

монолитных стен в грунте должен, как правило, иметь класс по прочности на

сжатие не ниже В20, марку по водонепроницаемости не ниже W6, марку по морозостойкости не

ниже F100. При укладке методом вертикально перемещающейся трубы (ВПТ)

используют бетон проектного класса до В25 (СНиП 3.03.01-87*).

Проектные значения классов и марок бетона определяются в

зависимости от типа стен и условий работы конструкции.

5.17. В бетоне конструкций стен

в грунте не допускаются непробетонированные места, включения грунта и

глинистого раствора, уменьшение толщины защитного слоя и обнажение арматуры,

холодные швы, а также трещины, за исключением поверхностных усадочных.

5.18. Армирование монолитных

стен выполняют пространственными каркасами (рис. 5.3) длиной на 200 ... 300 мм менее глубины траншеи,

шириной на 100 ... 150 мм менее длины захватки, толщиной на 60 ... 150 мм менее

ширины траншеи. Толщина защитного слоя бетона для рабочей арматуры стен при

отсутствии грунтовых вод должна быть не менее диаметра рабочей арматуры и не

менее 30 мм. Для постоянных конструкций, работающих в агрессивных средах,

толщина защитного слоя бетона и толщина каркаса, должны назначаться с учетом

требований СНиП

2.03.11-85.

5.19. При глубине траншеи более

10 - 12 м каркас может состоять из отдельных блоков стыкуемых по высоте при

опускании в траншею. Стык арматурных блоков должен устраиваться сваркой

выпусков продольной арматуры с обеспечением равнопрочности. Длину блоков

следует назначать, избегая размещения стыков в зонах максимальных расчетных

усилий. Число типоразмеров арматурных каркасов и составляющих их блоков должно

быть минимально возможным.

5.20. Каркасы должны обладать

достаточной жесткостью, исключающей возможные деформации при их транспортировке

и подъеме в вертикальное положение. Жесткость каркаса достигается введением в

его состав диагональных поперечных связей или прокатных профилей.

5.21.

В качестве элементов каркаса следует преимущественно применять:

· горячекатаную арматуру класса

А-II и А-III по ГОСТ

5781-82 и термически упрочненную стержневую свариваемую арматуру классов

Ат-III; Ат-IV по ГОСТ

10884-94 для рабочей стержневой арматуры;

· горячекатаную арматуру классов

А-II и А-I по ГОСТ

5781-82 для поперечной конструктивной и монтажной арматуры;

· двутавры стальные

горячекатаные по ГОСТ 8239-89 (СТ СЭВ

2209-80) и ГОСТ

26020-83; швеллеры стальные горячекатаные по ГОСТ 8240-89 (СТ СЭВ

2210-80) при балочно-арматурных каркасах (рис. 5.4 а) в качестве жесткой арматуры и не извлекаемых

ограничителей;

· элементы стальных труб по ГОСТ

10704-91 для закладных и ограничителей (рис. 5.4 б);

· горячекатаный листовой и

фасонный прокат из углеродистой стали по ГОСТ

380-88*

для закладных деталей;

· проволоку по ГОСТ

6727-80*.

5.22. При использовании стен в

качестве несущих в водонасыщенных грунтах, в тех случаях когда это обосновано

технико-экономическим расчетом, допускается облицовка внутренней стороны

каркаса металлическими листами толщиной 6 ... 10 мм по ГОСТ 19903-74, служащими

для гидроизоляции сооружения. Металлическую изоляцию допускается учитывать при

расчете конструкции в качестве листовой арматуры при жестком соединении с армокаркасом

и заанкеривании в бетон. Для обеспечения сплошности такой изоляции стыки листов

соседних каркасов по мере разработки грунта со стороны котлована следует

соединять между собой на сварке или посредством накладок.

5.23. Конструкция и

расположение элементов каркаса не должны препятствовать полному замещению

раствора поднимающейся бетонной смесью при ее укладке и предотвращать

образование непробетонированных полостей в узлах.

5.24. Расстояние между

стержнями каркаса следует подбирать по расчету стены с учетом степени

удобоукладываемости бетонной смеси и структурной прочности глинистого раствора.

Для бетонных смесей с осадкой конуса 18 ... 24 см расстояние между продольными

стержнями рабочей арматуры должно быть, как правило, не менее 150 мм, расстояние

между поперечными стержнями - не менее 150 мм и не более 20 диаметров рабочей

арматуры, но не более 500 мм. Следует избегать размещения поперечной арматуры и

закладных деталей в зоне действия максимального изгибающего момента [8].

5.25. Для сокращения стоимости

конструкции целесообразно устраивать арматурные каркасы с размещением рабочей

арматуры преимущественно в растянутой зоне и распределением ее площади в

соответствии с эпюрой изгибающих моментов. Стороны такого каркаса следует

маркировать для правильной установки в траншею.

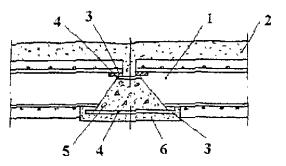

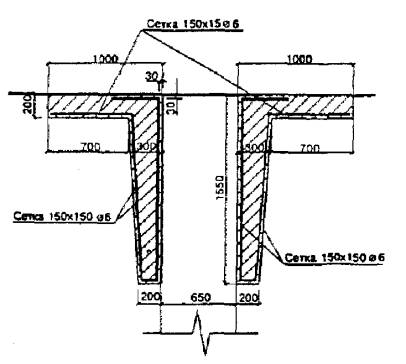

Рис

5.5 Устройство сопряжения стены в грунте с лотком:

1 - армокаркас; 2 - извлекаемый закладной элемент; 3

- лоток

Рис.

5.6. Конструкция панелей для сборных стен в грунте:

а)

плоская стеновая панель; б) многопустотная стеновая панель; в) ребристые

стеновые панели и блоки из них.

1 -

выпуски арматуры; 2 - монтажные петли; 3 - закладные детали.

Рис.

5.7. Типы сечений несущих элементов (стоек) для сборных стен в грунте:

а)

тавровое сечение; б) прямоугольное (коробчатое) сечение, в) двутавровое сечение

Рис.

5.8. Примеры конструкций сборных стен:

1 - несущая

панель; 2 - несущая стойка; 3 - промежуточная панель; 4 - твердеющий

тампомажный раствор

5.26. Внутри каркасов должны

быть предусмотрены вертикальные проемы с направляющими для установки

бетонолитных труб. При длине захватки до 4 м принимается один проем в середине

каркаса, при длине захватки 4 ... 6 м - два проема.

5.27. В необходимых случаях в

составе каркаса следует предусматривать закладные детали и горизонтальные

проемы для пропуска грунтовых анкеров в соответствии со схемой их установки.

5.28. Для обеспечения точной

установки каркаса в траншее и требуемой толщины защитного слоя бетона по бокам

каркаса не менее чем в трех вертикальных осях и через 3 ... 4 м по длине,

следует крепить направляющие (салазки) из стальной полосы шириной 30 ... 50 мм

или специальные катки на горизонтальных осях. В верхней части каркас должен

иметь поперечные стержни или балки, при помощи которых он подвешивается на

форшахте после опускания в траншею.

5.29. Сопряжения лотка, свода

либо перекрытия с монолитными железобетонными стенами могут выполняться в виде

свободно опирающихся конструкций с устройством штраб в бетонируемой стене, либо

в виде жестких соединений. Для образования штраб к каркасу крепятся специальные

извлекаемые закладные элементы (рис. 5.5).

Жесткое соединение элементов реализуется при помощи металлических

закладных деталей или выпусков арматуры, соединяемых сваркой. При установке

армокаркаса в траншею арматурные выпуски должны быть отогнуты заподлицо с

каркасом и защищены соответствующими извлекаемыми закладными элементами.

5.30. Стены в грунте, как

несущие, так и ограждающие, могут сооружаться из сборных железобетонных

элементов заводской готовности, представляющих собой плоские, многопустотные

или ребристые панели (рис. 5.6),

а также стойки таврового, двутаврового, прямоугольного сплошного сечения (рис. 5.7). Возможны другие конструкции

сборных стен, отличающиеся типом панелей или стоек, способами их соединения и

закрепления в траншее. Некоторые типовые конструкции сборных стен приведены на

рис. 5.8.

5.31. Разбивку стен на сборные

элементы осуществляют в соответствии с конструктивной схемой сооружения.

Габаритные размеры сборных элементов назначаются проектом в зависимости от

глубины стен, ширины траншеи, результатов расчета на стадиях изготовления,

транспортирования, монтажа и эксплуатации и от принятой технологии работ.

Следует учитывать грузоподъемность имеющихся монтажных кранов и транспортных

средств.

5.32. Допускаемые отклонения от

проектных размеров сборных элементов должны назначаться в соответствии с

требованиями государственных стандартов на сборные

железобетонные конструкции, а для нестандартизованных конструкций - в

соответствии с требованиями технических условий на их изготовление.

5.33. Для сокращения общей

длины стыков стеновые панели следует принимать максимально возможной ширины,

как правило, в пределах 1000 ... 3500 мм.

Толщина стенового элемента должна обеспечивать зазор со стенкой

траншеи не менее 6 ... 100 см в зависимости от формы поперечного сечения и

технологии работ.

Длину стеновых элементов следует назначать, как правило, не более

15 ... 18 м. При устройстве сборных стен большой глубины стеновые элементы

выполняют составными по длине.

5.34. В случае конструкции

сборной стены в грунте, состоящей из несущих стоек, обеспечивающих устойчивость

конструкции, и промежуточных стеновых панелей, допускается использовать панели

уменьшенной длины по сравнению со стойками. При этом промежуточные панели должны

быть заглублены в грунт ниже дна котлована не менее чем на 1 м.

5.35. Для облегчения стеновых

панелей их целесообразно изготовлять в виде многопустотных или ребристых

объемных блоков. Ребристые панели устраиваются преимущественно с одним

(тавровое сечение) или двумя продольными ребрами. Поперечные ребра нежелательны

как затрудняющие распространение омоноличивающего раствора. Стеновые панели

могут выполняться с постоянной или переменной по высоте толщиной.

5.36. Сборные элементы следует

изготовлять из бетона класса прочности на сжатие не ниже В25 для несущих стен и

В20 для ограждающих. Армируют их по расчету в соответствии с требованиями СНиП

с учетом всех видов нагрузок, возникающих от момента распалубки до стадии

эксплуатации.

5.37. Арматурный каркас сборных

элементов формируется из объемных блоков или плоских сеток, необходимых

закладных и накладных деталей для пропуска тяг грунтовых анкеров, а также для

соединения элементов между собой и с внутренними конструкциями. Составляющие

каркаса соответствуют приведенным в п. 5.21

настоящего СТП. Диаметр арматурных стержней, к которым приваривают закладные

детали, должен быть не меньше 8 мм.

5.38. К каркасу должны

крепиться строповочные петли для транспортировки и складирования - на боковой

поверхности, для опускания в траншею и подвески на форшахте - на верхнем торце

элемента.

5.39. В зависимости от

назначения стены в грунте и инженерно-геологических условий сборные элементы

могут быть снабжены гидроизоляцией, например металлической, закрепленной на

внутренней поверхности. Ее стальные листы,

жестко соединенные с армокаркасом, рекомендуется учитывать при расчете

конструкции в качестве листовой арматуры.

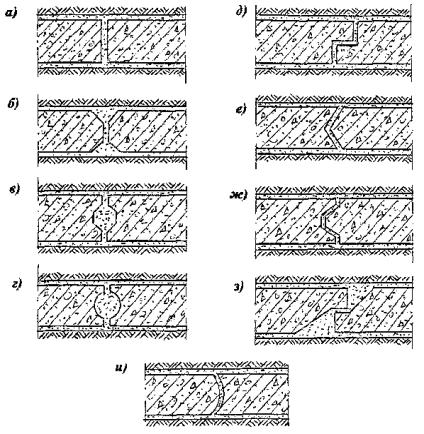

Рис.

5.9. Пример устройства рабочего стыка панелей из сборного железобетона:

1 - панель; 2 - тампонажный раствор; 3 - закладные

детали; 4 - накладки; 5 - бетон; 6 - набрызг-бетон

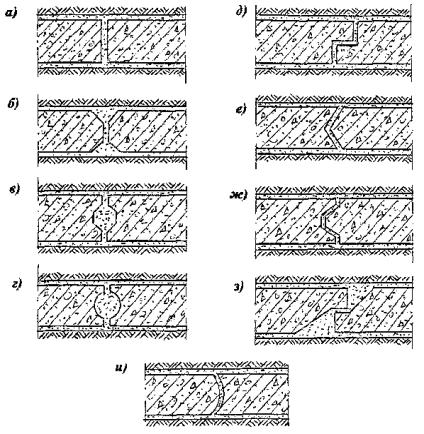

Рис.

5.10. Примеры устройства нерабочих стыков панелей из сборного железобетона:

а,

б, в, г - простые стыки; д, е, ж, з - стыки с взаимной фиксацией панелей; и -

цилиндрический стык

Рис.

5.11. Принципиальная схема сборно-монолитной стены:

1 -

стеновой блок; 2 - металлическая изоляция; 3 - бетонное заполнение; 4 - отметка

верха стены; 5 - отметка дна котлована; 6 - отметка низа стены; 7 - контур

траншеи

Рис.

5.12. Сборно-монолитная конструкция стены в грунте:

1 -

железобетонная панель; 2 - тампонажный раствор; 3 - монолитная часть из

пластичного бетона; 4 - водоупор

5.40.

Конструкции стыков сборных элементов стены в грунте должны соответствовать ее

назначению, условиям статической работы и принятой расчетной схеме сооружения.

5.41. Рабочий (равнопрочный со

стеновыми панелями) стык следует устраивать для постоянных несущих стен, когда

в стыках их элементов имеют место растягивающие напряжения. Такие стыки

выполняются, как правило, открытыми клинообразными. Рабочая арматура наружной и

внутренней сеток смежных элементов соединяется при помощи накладок и закладных

деталей (рис. 5.9). Суммарная площадь

сечения накладок должна быть не менее площади сечения рабочей арматуры. Рабочие

стыки заделываются изнутри сооружения по мере разработки грунта котлована.

5.42.

Нерабочий (конструктивный) стык устраивается без соединения арматуры смежных

элементов. Такие стыки (рис. 5.10) могут быть простыми и с

взаимной фиксацией, без омоноличивания или с омоноличиванием цементным

раствором, нагнетаемым через цилиндрические пазы по торцам панелей.

5.43. Требования по водонепроницаемости

стыков сборных элементов соответствуют приведенным в п. 5.13 настоящего СТП. Дополнительно к приведенным в п. 5.13 типовым конструктивно-технологическим

решениям рекомендуется:

· устройство открытых стыков с

внутренней стороны сооружения при их омоноличивании или заделке набрызгбетоном

по мере разработки грунта;

· использование листовых

накладок, привариваемых к закладным деталям сплошным швом и перекрывающих стык;

· применение эластичных

трубчатых оболочек, заполняемых твердеющим составом.

5.44. Омоноличивание сборных

элементов в траншее с заполнением пазух и стыков следует осуществлять

твердеющими тампонажными растворами или бетонной смесью. Вид и состав раствора

назначаются в соответствии с принятой технологией работ и исходя из условия

обеспечения проектной прочности и водонепроницаемости. Состав и свойства

тампонажных растворов должны соответствовать требованиям разд. 6 настоящего СТП.

В отдельных случаях для заполнения пазух допускается применение

гравийно-песчаного материала.

5.45. Конструкция

сборно-монолитных железобетонных стен состоит из несущих стеновых элементов, устанавливаемых

в траншее с определенными интервалами, и монолитного заполнения между ними из

бетона или цементно-песчаного раствора, армированного в случае необходимости

облегченными каркасами (рис. 5.11).

5.46. При глубоком расположении

водоупорного слоя грунта допускается устройство стен смешанной конструкции,

состоящих в верхней части из несущих сборных элементов, образующих стены

подземного сооружения, а в нижней части (до расположения водоупорного слоя грунта)

монолитных (рис. 5.12). Сборные

элементы должны быть заглублены в бетонную, монолитную часть сооружения не

менее чем на 0,5 ... 1 м. Монолитную нижнюю часть стены, выполняющую роль

противофильтрационной завесы и основания сборных элементов, устраивают, как

правило, из тощего бетона класса прочности на сжатие не выше В15 с добавками

бентонитовых глин.

5.47. Для обеспечения

гидроизоляции несущих стен, устраиваемых в обводненных грунтах, стеновые элементы

могут иметь с внутренней стороны металлическую изоляцию из стального листа с

выпусками для соединения с аналогичной изоляцией смежных элементов (рис. 5.13). Для обеспечения качества и

точности соединения выпусков этой изоляции, используемой в качестве листовой

арматуры, применяют замковые устройства (рис. 5.14).

5.48. Металлическую изоляцию,

используемую в качестве листовой арматуры, выполняют, как правило, из стальных

листов толщиной 6 ... 10 мм. Отдельные листы объединяют между собой накладками

на сварке.

При проектировании и возведении сборно-монолитных стен в грунте с

листовой арматурой следует учитывать Рекомендации по проектированию и

возведению сборно-монолитных стен в грунте с листовой арматурой [9].

6.1. Состав и свойства

растворов, используемых при разработке траншей, должны обеспечивать:

· предохранение стенок траншей

от обрушения и вывалов грунта;

· удержание частиц разрыхленного

грунта во взвешенном состоянии;

· образование по стенкам траншеи

кольматированной корки с коэффициентом фильтрации порядка 10-6 ...

10-7 см/сек.

Рис.

5.13 Конструкция стенового блока с выпуском металлической изоляции:

1 - блок; 2 - металлический лист; 3 - отверстия для

грунтовых анкеров;

Рис.

5.14. Варианты замковых устройств для соединения выпусков листовой арматуры:

1 - арматурный стержень; 2 - косынка; 3 - уголок; 4

- сварные швы; 5, 6, 7 - сваренные между собой уголки

В качестве таких растворов применяются тиксотропные глинистые

растворы, полимерно-бентонитовые составы, полимерные растворы.

6.2.

Наиболее часто применяются тиксотропные глинистые растворы на основе тонкодисперсных

высокопластичных монтмориллонитовых (бентонитовых) глин, используемых в виде

глинопорошка. Классификация и показатели типовых глинопорошков приведены в

приложении Б.

6.3.

В отсутствие бентонитовых глинопорошков допускается применение пластичных

местных глин в виде глинопорошков или комовой глины. Применяемые глины должны

иметь показатели качества, соответствующие приведенным в табл. 6.1. Пригодность местных глин

определяется по результатам лабораторных испытаний глинистых растворов,

получаемых на их основе.

Таблица 6.1. Показатели качества

глины для приготовления раствора (по СНиП 3.02.01-87*)

|

Наименование показателя

|

Величина отклонения

|

Метод и объем контроля

|

|

Число пластичности

|

Не менее 0,2

|

|

Содержание частиц размером, мм:

крупнее 0,05

|

Не более 10 %

|

Измерительный, 1 проба на

500 м3

|

|

менее 0,005

|

Не менее 30 %

|

|

менее 0,001

|

Не менее 10 %

|

6.4.

Параметры глинистых растворов должны подбираться с учетом

инженерно-геологических условий строительной площадки и соответствовать

приведенным в табл. 6.2

контрольным значениям показателей качества. При этом глинистый раствор должен

сохранить относительную стабильность своих основных параметров на весь период

использования раствора.

Таблица

6.2. Показатели качества глинистого раствора (по СНиП 3.02.01-87*)

|

Наименование показателя

|

Величина отклонения

|

Контроль

|

|

Рекомендуемый прибор

|

Метод и объем контроля

|

|

Толщина глинистой корки

|

Не более 4 мм

|

ВМ-6

|

Измерительный, не менее одного

раза в смену из накопительной емкости и через каждые 5 м глубины траншеи

|

|

Водоотдача

|

Не более 17 см3 за 30

мин.

|

ВМ-6

|

|

Условная вязкость

|

Не более 30 сек

|

Вискозиметр СПВ

|

|

Содержание песка

|

Не более 4 %

|

Отстойник ОМ-2

|

|

Стабильность

|

Не более 0,05

г/см3

|

Цилиндр ЦС-1

|

|

Суточный отстой воды

|

Не более 4 %

|

Мерный цилиндр

|

|

Величина показателя реакции среды

|

9

... 11 рН

|

Индикаторная бумага или

лабораторный рН-метрмилливольтметр рН-121

|

|

|

Плотность раствора:

из бентонитовых глин

|

1,03

... 1,10 г/см3

|

Ареометр АГ-2

|

То же, каждый замес

|

|

из глин других видов

|

1,10

... 1,25 г/см3

|

6.5. Необходимую плотность глинистого

раствора следует определять расчетом устойчивости стенок траншеи с учетом

гидрогеологических условий строительной площадки, глубины копания траншеи,

наличия поверхностных нагрузок. Устойчивость стенок траншеи повышается при

увеличении плотности раствора и разности уровней раствора и грунтовых вод, за

счет уменьшения длины захватки.

Плотность раствора должна соответствовать условию:

, (6.1)

, (6.1)

где р, рг

и рв - соответственно интенсивность давления раствора, грунта и

грунтовых вод в любом сечении по глубине траншеи ниже защитных стенок форшахты;

к - коэффициент, учитывающий отсутствие точных данных о

фактическом давлении грунтов, прорезаемых траншеей, и принимаемый, как правило,

равным 1,1 ... 1,2.

Давление раствора на глубине z

p = r×(z - hp), (6.2)

где r - плотность глинистого раствора;

z - глубина рассматриваемого

сечения траншеи от дневной поверхности грунта

hp - уровень раствора ниже

основания воротника форшахты.

Давление грунта на глубине z

, (6.3)

, (6.3)

где рs - интенсивность бокового давления на глубине z от

собственного веса грунта с учетом разнородного напластования слоев,

взвешивающего действия воды, эффективного сцепления;

pq - интенсивность бокового

давления на глубине z от возможных нагрузок на поверхности.

Если форшахта располагается на специальной отсыпке выше

поверхности грунта, то значение hp принимается со знаком минус.

Гидростатическое давление грунтовых вод на глубине z

, (6.4)

, (6.4)

где hв - уровень грунтовых вод.

6.6. С целью определения

необходимой из условия (6.1)

плотности тиксотропного раствора r

в соответствии с зависимостями (6.3)

и (6.4) строится суммарная

эпюра давления грунта и грунтовых вод. Для каждого из характерных сечений

суммарной эпюры находится соответствующая уравновешивающая плотность

тиксотропного раствора по формуле

.

.

В качестве характерных сечений следует рассматривать уровни

перелома эпюры, соответствующие отметкам слоистости грунта, уровню грунтовых

вод, низу траншеи. За расчетную плотность тиксотропного раствора принимается

наибольшее значение ri.

6.7. Подбор состава

глинистого раствора для обеспечения принятых показателей качества должен

производиться лабораторным путем в соответствии с методикой по приложению В.

6.8. При разработке неустойчивых

грунтов с напорными водами для повышения плотности глинистого раствора

допускается применять специальные утяжелители: молотый барит, гематит,

магнетит, железные опилки, колошниковую пыль и другие в количестве, зависящем

от требуемой плотности раствора, но, как правило, не более 7 % массы глины.

6.9. Для регулирования свойств

глинистых растворов следует обрабатывать их химическими реагентами, которые в

виде водных растворов вводятся в глинистые растворы в процессе их

приготовления.

Наиболее часто применяются [4; 11]:

· кальцинированная сода -

улучшает качество раствора, переводя кальциевые глины в хорошо набухаемые и

легко диспергируемые натриевые, а также для смягчения жесткой воды;

· жидкое стекло (силикат натрия

или калия) - значительно повышает вязкость, статическое напряжение сдвига и

водородный показатель (рН);

· полимерные добавки.

6.10. При ведении работ методом

«стена в грунте» в зимнее время следует использовать морозоустойчивые глинистые

растворы. Некоторые составы приведены в Указаниях [8]. Для приготовления таких растворов целесообразно

использовать воду с температурой +10 ... +40 °С.

Все компоненты вводятся в воду затворения последовательно в порядке их

перечисления в таблице и перемешиваются в течение заданного времени. Во время

введения очередного компонента растворомешалку останавливают.

6.11. Необходимое количество

глинистого раствора на каждый 1 м3 траншеи следует определять с

учетом потерь, связанных с поглощением раствора грунтом и составляющих 15 … 20

%.

6.12. Глинопорошок заводского

изготовления следует хранить на складе, под навесом или в передвижном

вагончике, в таре предприятия-поставщика, в условиях, предотвращающих его

замачивание или увлажнение. Комовые глины допускается хранить под навесом или

открыто, на бетонированной огороженной площадке. Химические реагенты в

обязательном порядке должны храниться в отдельном запираемом помещении в таре

предприятия-поставщика. В случае порчи тары они немедленно должны быть

переложены в другую исправную тару, а просыпавшиеся и непригодные к

использованию должны быть ликвидированы.

6.13. Приготовление глинистых

растворов и их очистку ведут на технологическом комплексе, включающем узел

приготовления глинистого раствора, емкости для хранения приготовленного

глинистого раствора, узел перекачки глинистого раствора, емкости-отстойники для

раствора, бывшего в употреблении, склады для хранения глины и химреагентов,

узел очистки глинистого раствора.

6.14. Для приготовления

глинистого раствора из комовых глин следует применять механические, а из

глинопорошков - механические, турбинные или гидравлические смесители. Некоторые

типы рекомендуемого оборудования для приготовления, перекачки, подачи в траншею

и очистки глинистого раствора приведены в приложении А.

6.15. Емкости для хранения

приготовленного глинистого раствора должны представлять собой закрытые сверху баки

или резервуары объемом не менее 10 м3 оборудованные штуцерами,

задвижками и вентилями для подачи и перекачки глинистого раствора и указателями

его уровня в емкости. В верхней части емкостей должны быть предусмотрены лазы с

крышками для осмотра и очистки внутренней полости. Для хранения и перевозки

глинистого раствора при строительстве в городе и в стесненных условиях

рекомендуется использовать прицепные автоцистерны.

6.16. В качестве временных и

резервных емкостей для отстоя глинистого раствора могут применяться приямки,

отрываемые в грунте. Вокруг приямков обязательно должно быть устроено

ограждение. По окончании использования приямки должны быть засыпаны грунтом.

6.17. Твердеющие тампонажные

растворы для омоноличивания сборных элементов стен в грунте состоят, как

правило, из цемента, бентонитовых или местных глин, песка, воды и химических

добавок различного назначения для регулирования их свойств.

6.18. Для приготовления

тампонажных растворов применяют: бентонит по ОСТ 39-202-86, цемент марки не

ниже М400 (ГОСТ 10178-85);

песок кварцевый природный (ГОСТ 8736-85) с модулем крупности Мк

= 1,6 ... 3,0, или его искусственные смеси (ГОСТ

23735-79), сульфитно-спиртовую барду ССБ; синтетическую

поверхностно-активную добавку СПД (ТУ 38-101253-72), полиакриламид-гель

технический (ТУ 6-01-1094-76); стекло натриевое жидкое (ГОСТ 13078-81), смолу

нейтрализованную воздухововлекающую СНВ (ТУ 81-05-75-74), кремнийорганические

жидкости ГКЖ и другие добавки по ГОСТ 24211-91.

Вода для приготовления раствора должна быть пресной и соответствовать

требованиям ГОСТ 23732-79.

6.19.

Тампонажные растворы должны иметь следующие показатели [11, 12]:

· начало схватывания 12 ... 96 ч

в зависимости от назначения раствора;

· расплыв по конусу АзНИИ 12 ...

18 см;

· подвижность (вязкость по

СПВ-5) - 18 ... 24 с;

· водоцементное отношение (В/Ц)

- 2 ... 4;

· статическое напряжение сдвига

(СНС) за 1 ч и за 10 мин не менее 40 ... 100 мгс/см2;

· отстой воды - до 3 %;

· плотность rt менее 1,20 г/см3.

6.20. Затвердевший тампонажный

раствор в возрасте 7 суток должен иметь следующие характеристики [8]:

¨ водонепроницаемость,

характеризуемую коэффициентом фильтрации 10-6 см/с £ Кф £ 10-8 см/с;

¨ модуль деформации Е £ 100 МПа;

¨ сцепление С ³ 5 КПа;

¨ прочность на одноосное сжатие sсж7 ³ 0,1 МПа (но не менее прочности окружающего грунта);

¨ то же в возрасте 28 суток sсж28 ³ 0,25 МПа.

6.21. Необходимые свойства и

показатели тампонажных растворов следует назначать в каждом конкретном случае

исходя из принятой технологии строительства и инженерно-геологических условий

строительной площадки.

6.22. При одноэтапной

технологии строительства, когда раствор используется сначала на этапе

разработки траншеи, а затем твердеет, следует использовать состав с замедленным

началом схватывания (не менее 48 ч), предотвращающий обрушение и вывалы грунта.

6.23. При двухэтапной

технологии строительства, когда перед погружением сборных элементов

тиксотропный глинистый раствор заменяется на твердеющий, допускается применение

быстротвердеющего раствора с началом схватывания не менее 12 ч.

6.24. Подбор состава

тампонажного раствора следует вести в два этапа. Первоначально расчетным путем

в зависимости от требуемой прочности на сжатие тампонажного раствора

определяются необходимые весовые количества цемента, песка, глины и принятых

химических добавок. Ориентировочный расход цемента приведен в табл. 6.3 [11].

Таблица

6.3. Расход цемента для приготовления тампонажного раствора

|

Масса

цемента марки М400 на 1 м3 раствора, кг

|

Прочность раствора, МПа, в возрасте:

|

|

7 суток

|

28 суток

|

|

100

|

0,1

|

0,25

|

|

200

|

0,3

|

0,55

|

|

300

|

0,4

|

0,85

|

|

400

|

1

|

1,2

|

|

500

|

2

|

2,6

|

Окончательный состав уточняется и подбирается лабораторным путем, так,

чтобы его показатели качества раствора отвечали требованиям технологии

строительства. В приложении Г

приведены ориентировочные составы тампонажных растворов [8], которые должны корректироваться в зависимости от

характеристик используемых материалов.

6.25. При проведении

лабораторных работ по подбору состава раствора и контролю показателей качества

в процессе строительства следует использовать приборы и оборудование, указанные

в табл. 6.2. и приложении В, методика лабораторных работ

принимается по приложению В

настоящего СТП. Прочность на сжатие образцов затвердевшего тампонажного

раствора определяется по методике ГОСТ 18105-86*, а коэффициент

фильтрации - по ГОСТ 12730.5-84*.

6.26. Гравийно-песчаные и

гравийно-песчано-глинистые смеси, используемые для заполнения внутренних пазух

между сборными элементами и стенкой траншеи, составляются из гравия или щебня и

крупного или средней крупности песка в объемном соотношении 1:1. Размер фракций

щебня или гравия должен быть не более 10 ... 15 мм.

6.27. Показатели и составы

бетонных смесей для сооружения стен в грунте должны обеспечивать требуемое

качество бетона конструкции (п. 5.13 ... 5.15 настоящего

СТП) и соответствовать принятой технологии работ.

6.28. Бетонные смеси должны

подбираться и приготовляться в соответствии с требованиями ГОСТ 27006-86 и настоящего СТП и

характеризоваться следующими основными показателями:

· подвижность или марка по

удобоукладываемости;

· водоотделение;

· водоцементное отношение;

· срок схватывания;

· крупность заполнителей;

· расслаиваемость и температура.

Контрольные значения и требования для основных показателей

бетонных смесей при укладке их в траншею приведены в табл. 6.4.

Таблица

6.4. Требуемые свойства бетонных смесей

|

Наименование показателя

|

Значение показателя

|

|

Подвижность бетонных смесей

(осадка конуса), см, при методе бетонирования:

|

|

|

ВПТ без вибрации

|

16

... 20

|

|

ВПТ с вибрацией

|

6 ... 10

|

|

напорном

|

14 ... 24

|

|

Марка по удобоукладываемости в

соответствии с ГОСТ 7473-94

при методе бетонирования:

|

|

|

ВПТ без вибрации

|

П4

|

|

ВПТ с вибрацией

|

П2

|

|

напорном

|

П3 - П4

|

|

Относительное водоотделение смеси

|

0,01 ... 0,02

|

|

Водоцементное отношение

|

не более ... 0,6

|

|

Срок схватывания бетонной смеси

|

не менее времени транспортирования

смеси, но не менее 2 ч

|

|

Размер фракций крупного

заполнителя

|

не более 20 мм

|

|

Связность

|

Обеспечивающая

свободное прохождение по бетонолитной трубе и распределение по площади

захватки без расслоения

|

|

Расслаиваемость, %

|

не более 5

|

|

Воздухосодержание, %

|

4

... 5

|

6.29. Порядок и методика

контроля за значениями показателей бетонных смесей при их укладке в траншею

должны соответствовать п. 8.13 ... 8.18 настоящего

СТП.

6.30. Для приготовления

бетонных смесей следует применять цементы с нормальной густотой и без признаков

ложного схватывания по ГОСТ 30515-97, ГОСТ 10178-85,

ГОСТ

969-91, ГОСТ 22266-76.

6.31.

Цементы для приготовления бетонных смесей следует выбирать в соответствии со СНиП

3.03.01-87* (приложение 6) и ГОСТ 30515-97. В случае агрессивных

воздействий на конструкцию стены в процессе эксплуатации при выборе цемента

необходимо учитывать требования СНиП 2.03.11-85.

6.32. Приемку цементов следует

производить по ГОСТ

22236-85*, транспортирование и хранение - по ГОСТ 30515-97 и СНиП

3.09.01-85.

Для каждой поступающей партии цемента (не менее 8 т) следует

определять его густоту, сроки схватывания, равномерность изменений объема, а

для пластифицированного или гидрофобного портландцемента - пластичность и

гидрофобность.

6.33. В качестве мелкого

заполнителя рекомендуется использовать плотный песок, удовлетворяющий

требованиям ГОСТ 8736-85, ГОСТ 26633-91,

ГОСТ

23735-79, ГОСТ

26871-86. Рекомендуется использовать крупно- и среднезернистые пески,

содержащие минимальное количество глинистых и пылеватых частиц (не более 2 ...

3 %).

6.34. Применение мелкого песка

с модулем крупности от 1,5 до 1,2 допускается лишь в случае отсутствия крупного

или среднего песка при обязательном условии обеспечения стабильности зернового

состава крупного заполнителя (в пределах требования ГОСТ 26633-91).

В очень мелкий песок следует добавлять природный крупнозернистый песок или

дробленый песок из отсевов дробления, доводя зерновой состав до требований ГОСТ

26633-91.

6.35. В качестве крупного

заполнителя применяется фракционированный и мытый щебень или гравий из прочных

горных пород (гранит, диабаз и т.п.) по ГОСТ

8267-93. Максимальный размер зерен крупного заполнителя 20 мм, при этом

рекомендуется следующее соотношение фракций щебня по массе: фр. 5 ... 10 мм -

35 %; фр. 10 ... 20 мм - 65 %.

6.36. Каждая партия поставляемых на бетонный завод песка, крупных

заполнителей и камня должна иметь установленной формы документ (паспорт)

предприятия (карьера) - изготовителя, удостоверяющий соответствие качества

материалов требованиям действующих ГОСТов.

При отсутствии этих документов и в случае применения местных

материалов (песка, гравия, щебня) проводят их испытания и устанавливают

соответствие требованиям проекта и ГОСТов. Результаты испытаний оформляют

соответствующими актами.

6.37. Для обеспечения

необходимых технологических свойств и показателей бетонной смеси, прочности,

водонепроницаемости и морозостойкости бетона стен в грунте в состав смеси

следует вводить химические добавки или их комплексы по ГОСТ 24211-91,

выбираемые в соответствии с рекомендациями приложения 8 к СНиП 3.03.01-87*.

6.38. Вода для затворения

бетонной смеси и растворения химических добавок должна удовлетворять

требованиям ГОСТ 23732-79.

6.39.

Номинальный состав бетона следует подбирать в соответствии с ГОСТ 27006-86. Процедура подбора включает

оценку качества исходных материалов, назначение прочности бетона, расчет состава

бетона для опытных замесов, их приготовление, испытания контрольных образцов, корректировку

расходов компонентов и проверку рабочего состава бетона.

6.40. Водоцементное отношение и

расход цемента следует принимать по СНиП

3.06.04-91 в зависимости от проектных классов и марок бетона.

6.41. Состав бетона подбирают

исходя из условия обеспечения среднего уровня прочности, значение которого

следует определять по ГОСТ 18105-86* с учетом

однородности бетона. При отсутствии данных о фактической однородности бетона

средний уровень прочности необходимо принимать равным требуемой прочности для

бетона данного класса при коэффициенте вариации 13,5 %.

При подборе состава бетона следует руководствоваться СНиП 3.06.04-91 (Приложения 4 и 5) и ГОСТ

26633-91.

6.42. Оптимальную дозировку

добавок, вводимых в бетонную смесь следует устанавливать экспериментально.

Дозировку воздухововлекающего компонента определяют при строгом контроле

времени перемешивания бетонной смеси и в последующем регулярно корректируют из

условия обеспечения заданного содержания в смеси вовлеченного воздуха (с учетом

его возможной потери при транспортировании смеси) на месте укладки.

6.43. После приготовления

опытных замесов необходимо определить среднюю плотность бетонной смеси в

уплотненном состоянии по ГОСТ 10181.2-81 и по

полученным данным рассчитать фактический расход материалов на 1 м3

бетона.

6.44. Подбор и назначение

состава бетонной смеси должна выполнять лаборатория (заводская, строительная

или центральная) перед началом производства работ. При изменении проектных

характеристик бетона, вида или поставщика цемента, заполнителей, а также

технологических режимов укладки первоначальный состав бетона подлежит

обязательной проверке и корректировке. Результаты подбора состава бетона

оформляются в виде специальной карты.

7.1. Перед началом сооружения

стены в грунте должны быть выполнены следующие подготовительные работы:

· устроено ограждение

стройплощадки;

· вскрыты и переложены подземные

коммуникации, попадающие в габариты стен;

· разбиты оси стен;

· спланирована поверхность и

устроены временные дороги;

· расставлены временные

административно-бытовые помещения;

· подготовлены места для

складирования строительных материалов и конструкций;

· завезено и смонтировано

технологическое оборудование;

· при необходимости проведены

пробные испытания грунтовых анкеров крепления стен.

7.2. Сооружение стен в грунте

необходимо вести в соответствии с проектом производства работ или основных его

положений в составе рабочей документации. Содержание проекта производства работ

должно соответствовать п.п. 4.6 и 4.8 настоящего СТП.

7.3. С целью предотвращения

обрушения грунта и обеспечения проектного направления разработки траншеи

необходимо выполнять крепление ее верхней части (форшахту) из монолитного или

сборного железобетона (рис. 7.1).

7.4. Продольная ось форшахты

должна совпадать с продольной осью траншеи, а расстояние между вертикальными

стенками форшахты превышать ширину рабочего органа траншеекопателя на 50 ...

100 мм.

7.5. Высотное положение

воротника форшахты и ее глубину следует назначать исходя из конкретных

инженерно-геологических условий. Необходимо обеспечить поддержания уровня

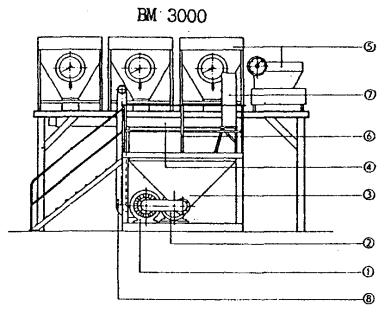

глинистого раствора выше уровня грунтовых вод не менее чем на 1 ... 1,5 м и не

ниже 0,2 м от верха форшахты. При высоком уровне грунтовых вод для устройства

форшахты следует отсыпать специальную насыпь (рис. 7.2). Чтобы сократить поглощение глинистого раствора,

целесообразно обеспечить везде, где это возможно, врезку форшахты в плотный

коренной грунт.

7.6. Конструкция форшахты

должна обеспечивать возможность подвески на ней армокаркасов или сборных

элементов, а также установки оборудования для бетонирования траншеи методом

ВПТ.

7.7. При назначении конструкции

форшахты необходимо учитывать нагрузки, передаваемые на верхнюю часть траншеи

от землеройных и транспортных машин, от подвешиваемых элементов, а также

возможность использования форшахты в составе постоянного сооружения.

7.8. Во избежание возможных

смещений вертикальных стенок форшахты от давления грунта и действия нагрузок от

машин и механизмов между стенками следует устанавливать временные распорки из

железобетона или стальных элементов.

7.9. Форшахту из монолитного

железобетона следует сооружать отдельными секциями длиной 4 ... 6 м в следующей

последовательности:

* разработка пионерной траншеи

с естественными откосами;

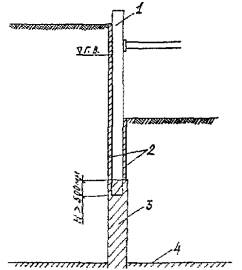

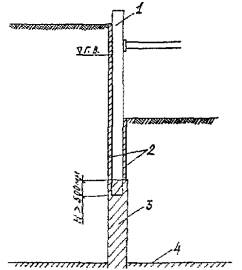

Рис.

7.1. Конструкция форшахт:

а -

монолитная; б - стенки монолитные, плиты сборные; в - стенки и плиты сборные; г

- стенки монолитные, плит нет; д - стенки сборные из балок; е - стенки сборные

уголкового профиля

Рис.

7.2. Варианты расположения форшахт при уровне грунтовых вод:

А -

низком

Б -

высоком

· установка секции опалубки;

· монтаж арматурных сеток и

каркасов;

· укладка и уплотнение бетонной

смеси;

· засыпка сухим и несвязным

грунтом пазух за стенками форшахты.

7.10. Для устройства форшахты

следует применять, как правило, бетон класса по прочности на сжатие не менее

В15.

7.11. При устройстве форшахты

из монолитного железобетона следует преимущественно использовать инвентарную

сборно-разборную металлическую или дерево-металлическую опалубку. Снятие

опалубки форшахты (разопалубка) и продолжение работ по сооружению стены в

грунте следует производить после набора бетоном прочности на сжатие не менее

150 кгс/см2 (по результатам испытаний стандартных кубов согласно ГОСТ

10180-90).

7.12. В случае устройства

форшахты из сборных элементов (рис. 7.3)

они краном устанавливаются в траншее в проектное положение. Сборные элементы

должны быть жестко соединены между собой сваркой по закладным деталям или

выпускам арматуры, а стыки омоноличены.

7.13. Во избежание вывалов

грунта и для усиления форшахты под действием значительных статических и

динамических нагрузок, воротник форшахты может быть соединен с временной

технологической дорогой из монолитного бетона или сборных плит при помощи

арматурных сеток (рис. 7.4).

Конструкция временной технологической дороги устанавливается в ППР

в зависимости от инженерно-геологических условий строительства. В рыхлых

грунтах (пески, насыпи) дорогу для исключения вывалов в траншею необходимо

устраивать монолитной.

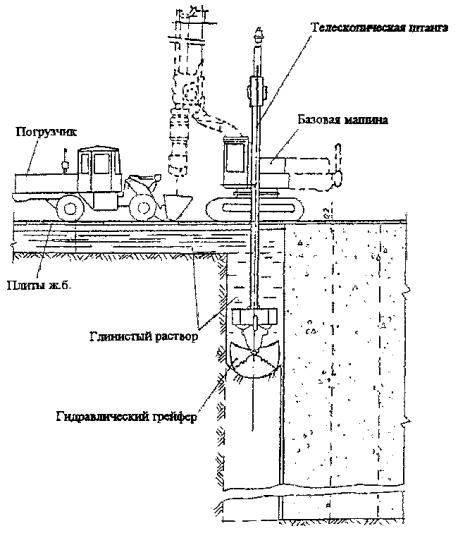

7.14. Траншеи при строительстве

способом «стена в грунте» следует разрабатывать после устройства форшахты под

защитой тиксотропного глинистого или иного соответствующего раствора отдельными

захватками последовательно одна за другой вдоль оси траншеи или поочередно на

различных участках траншеи (рис. 7.5).

7.15. Способ и технологическая

последовательность разработки траншей должны быть определены ППР в соответствии

с инженерно- и гидрогеологическими условиями строительства, размерами,

конфигурацией и назначением возводимой стены, характеристиками

траншеепроходческого оборудования. Основные типы и характеристики

отечественного и зарубежного оборудования приведены в приложении А.

7.16. В сложных грунтовых

условиях при высоком уровне грунтовых вод, а также при глубинах свыше 15 м,

когда в качестве ограничителей используются

инвентарные металлические трубы, проходку траншей следует производить в две

очереди через одну - две захватки.

Рис.

7.3. Конструкция форшахты из Г-образных (уголкового профиля) блоков

Рис.

7.4. Сопряжение воротника форшахты с временной дорогой

Рис.

7.5. Схемы разбивки траншеи на захватки:

а -

последовательная разработка траншеи с секционным заполнением; б, в -

поочередная разработка траншеи из секущихся (б) и соединяющихся (в) захваток;

1 -

захватки траншей первой очереди; 2 - то же второй очереди

7.17. Длина отдельной захватки

составляет, как правило, 2,0 ... 6,0 м и определяется ППР из условия

обеспечения устойчивости стен траншей при их разработке и размером рабочего

органа траншеекопателя. Захватка может быть пройдена за один или несколько

проходов рабочего органа траншеекопателя на полную глубину траншеи (рис. 7.6 и 7.7).

7.18. В процессе разработки

траншей следует вести постоянный контроль за проведением работ в соответствии с

указаниями п. 8.8 и п. 8.9 настоящего СТП. Форма журнала

приводится в приложении М.

7.19. Перед разработкой траншей

необходимо выполнить монтаж, опробование и запуск комплекса оборудования для

приготовления, подачи, очистки и регенерации глинистого раствора, который

первоначально должен заполнить пространство между стенками пионерной траншеи.

Далее по мере разработки грунта в захватку необходима непрерывная подача

глинистого раствора с поддерживанием его уровня не ниже 0,2 м от верха форшахты.

7.20. Показатели качества

глинистого раствора подлежат обязательному контролю в соответствии с п. 8.6. настоящего СТП как в накопительной

емкости, так и по мере проходки траншеи. Пробы раствора могут отбираться

вручную с помощью ковша с закрывающейся крышкой, подаваемого в траншею на

мерном тросе.

7.21. При ведении работ методом

«стена в грунте» необходимо обеспечить повторное использование загрязненного и

смешанного с частицами грунта глинистого раствора из траншеи после его откачки,

отстаивания, очистки и обогащения. Примерная схема циркуляции и очистки

глинистого раствора приведена на рис. 7.8.

7.22. После проходки траншеи на

длину захватки следует выполнить подготовительные работы перед заполнением ее

бетоном (монолитным или сборным). Эти работы включают: проверку глубины траншеи

и зачистку забоя от слоя осыпавшегося грунта и осадка глинистого раствора;

контроль параметров и замену глинистого раствора; приемку траншеи по акту

непосредственно перед заполнением.

7.23. В случае ведения работ в

зимнее время необходимо предусмотреть размещение глинорастворного узла в

отапливаемом помещении, утепление оборудования для перекачки и очистки

глинистого раствора, закрытие разработанных участков траншеи утепленными

щитами. При температуре воздуха ниже -15 °С необходимо периодически откачивать

глинистый раствор из траншеи в накопительные емкости, заменяя его подогретым.

При перерывах в работе ковш грейфера следует опускать в утепленную емкость с

горячей водой.

Рис.

7.6. Разработка захватки траншеи за один проход грейфера

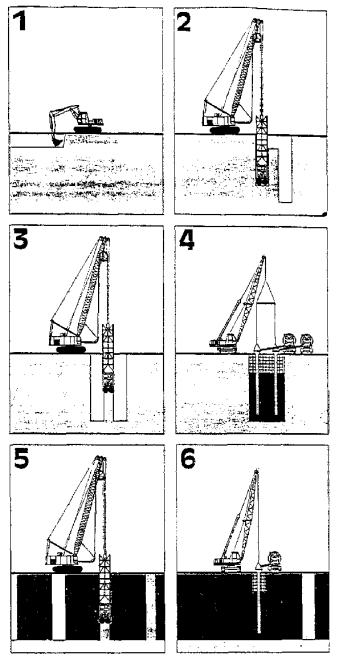

Рис.

7.7 Сооружение «стены в грунте» с формированием захватки за три прохода буровой

фрезы.

1 - 6 - последовательность

технологических операций

Рис.

7.8. Схема циркуляции глинистого раствора при разработке траншеи

Установка ограничителей

7.24. Для разграничения секций

бетонирования в торцах каждой захватки следует размещать специальные

межсекционные ограничители. При поочередной разработке траншеи ограничители

должны быть, как правило, извлекаемыми, а при последовательной разработке

допускается применение как извлекаемых, так и остающихся ограничителей.

Конструкция ограничителей должна воспринимать давление бетона, исключать

попадание бетона из одной захватки в другую и обеспечивать водонепроницаемость

стыков.

7.25. Ограничители следует

устанавливать в траншею краном в створ стыка между отдельными захватками.

Конструкция ограничителя должна обеспечивать врезку в грунтовые стены траншеи

не менее чем на 3 ... 5 см.

7.26. Нижний торец ограничителя

должен быть заглублен ниже дна траншеи на 30 ... 50 см. При наличии плотных

грунтов в дне траншеи для заглубления ограничителя рекомендуется пробурить

скважину глубиной 50 см.

7.27. Верх ограничителя должен

быть надежно закреплен на конструкции форшахты с превышением уровня воротника

во избежание перелива глинистого раствора бетонируемой захватки в соседнюю.

7.28. В качестве ограничителей

при устройстве нерабочих (конструктивных) стыков могут использоваться как

извлекаемые инвентарные металлические элементы (трубы, сварные конструкции из

прокатных профилей и т.п.), так и неизвлекаемые, как правило, железобетонные

элементы. При глубинах траншеи свыше 15 м рекомендуется использовать

неизвлекаемые ограничители, входящие в конструкцию арматурного каркаса.

7.29. Инвентарные ограничители

следует извлекать через 5 ... 6 часов после окончания бетонирования (до начала

сцепления с бетоном). Образовавшееся в торце шпоночное углубление готовой

захватки заполняется при бетонировании смежной секции.

Установка арматурных каркасов

7.30. Армокаркасы можно

изготовлять на заводе отдельными блоками или на стройплощадке. В первом случае

следует учитывать условия транспортировки. Готовые армокаркасы на стройплощадке

хранят на деревянных подкладках под навесом.

7.31. Устанавливаемый в

захватку арматурный каркас должен соответствовать рабочим чертежам и иметь

паспорт. Готовые арматурные каркасы комиссионно освидетельствуют и принимают по

акту. Форма акта дана в приложении Е.

7.32. Перед погружением

армокаркаса в захватку его необходимо очистить и удалить с арматуры ржавчину и

масло. Для обеспечения сцепления с бетоном арматурный каркас следует смачивать

водой или проводить другие технологические мероприятия, препятствующие

обвалакиванию несущей арматуры частичками глины, например, продувку сжатым

воздухом (барботаж) через специальные трубки, входящие в состав каркаса.

7.33. Способы строповки, подъема

и опускания арматурного каркаса в захватку должны быть указаны в ППР и

исключать появление в нем деформаций. Каркас опускают в положении,

обеспечивающем его свободное прохождение в траншею, при геодезическом контроле

за вертикальностью и обеспечением проектной величины защитного слоя между

несущей арматурой и грунтом.

7.34. При установке в захватку

(рис. 7.9) армокаркасы вывешивают

на креплении верха форшахты или шпальной клетке (с помощью поперечных профильных

балок или труб) так, чтобы продольные несущие стержни армокаркасов не опирались

на грунт низа траншеи и имели с ним просвет 20 ... 30 см. Должны быть выдержаны

высотные отметки всех закладных деталей каркаса.

7.35. Армокаркасы можно

укрупнять непосредственно при их установке в захватку ручной электродуговой

сваркой отдельных элементов. Тип и конструкция монтажных стыков элементов

арматурного каркаса должны соответствовать проекту или быть согласованы с

проектной организацией.

Бетонирование

7.36. Бетонирование стен под

защитой глинистого раствора следует производить не позднее чем через 8 ч после

окончания проходки траншеи на захватке и не позднее, чем через 4 ч от момента

опускания арматурного каркаса.

7.37. Бетонные смеси с заводов

на стройку следует транспортировать автобетоносмесителями. Суммарное время,

затрачиваемое на доставку бетонной смеси, извлечение обсадных и бетонолитных

труб, не должно превышать срока ее схватывания.

7.38. Температура бетонной

смеси в момент ее укладки в скважину должна быть не ниже плюс 5 °С.

7.39. Бетонирование следует

вести методом вертикально перемещаемой трубы (ВПТ) без виброуплотнения или с

виброуплотнением либо методом напорного бетонирования в соответствии с ППР и

требованиями раздела «Специальные методы бетонирования» СНиП 3.03.01-87*.

7.40. Напорное бетонирование в

виде непрерывного нагнетания бетонной смеси при избыточном давлении следует

применять для возведения ответственных

сильноармированных конструкций, а также при повышенных требованиях к качеству

бетона.

Рис.

7.9. Монтаж армокаркаса:

а -

нижней секции каркаса; б - верхней секции

7.41. При бетонировании под

глинистым раствором необходимо обеспечивать:

· изоляцию бетонной смеси от

раствора в процессе ее подачи в траншею;

· отсутствие перемешивания с раствором при укладке;

· непрерывность бетонирования в