ГОСТ 30767-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ

ДЛЯ ГАЗЛИФТНОЙ

ЭКСПЛУАТАЦИИ СКВАЖИН

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И МЕТОДЫ ИСПЫТАНИЙ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским и проектно-конструкторским институтом нефтяного машиностроения (АООТ «ВНИИнефтемаш»)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 21 от 30 мая 2002 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Узгосстандарт |

3 Настоящий стандарт гармонизирован со стандартом Американского нефтяного института API Spec 11VI «Спецификация на газлифтное оборудование» в части методов контроля и испытаний

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 4 декабря 2002 г. № 444-ст межгосударственный стандарт ГОСТ 30767-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт, сохраняя все формулировки, положения и ссылки на международные и зарубежные стандарты, дополняет их положениями и ссылками на действующие российские стандарты и нормативные документы.

Стандарт знакомит российских производителей и потребителей оборудования с требованиями стандарта API Spec 11VI и практическими возможностями его применения в странах СНГ.

Настоящий стандарт предназначен для применения расположенными на территории стран СНГ техническими комитетами по стандартизации, предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, независимо от форм собственности подчинения.

Стандарт распространяется на оборудование, независимо от его технических характеристик, размеров, массы и других показателей, времени и места разработки, изготовления, испытаний, проведенных предприятиями всех форм собственности и подчиненности.

ГОСТ 30767-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ДЛЯ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН

Требования безопасности и методы испытаний

Gas lift well use equipment. Safety requirements and test methods

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на внутрискважинное оборудование для газлифтной эксплуатации, в том числе газлифтные клапаны и скважинные камеры для газлифтных клапанов, а также на испытательные стенды для предприятий - изготовителей газлифтного оборудования и промысловых лабораторий.

Стандарт устанавливает требования безопасности к оборудованию и методам испытаний (проверки) параметров, норм и характеристик продукции.

Целесообразность применения положений настоящего стандарта к другим видам газлифтного оборудования определяется в нормативных документах на это оборудование.

Требования настоящего стандарта, за исключением раздела 5, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23706-90 (МЭК 51-6-84) Омметры. Общие технические условия

3 Определения

3.1 газлифт: Способ добычи нефти и нефтегазового конденсата, заключающийся в разгазировании жидкости в подъемных трубах и подъеме ее из скважины за счет возникающей разности давлений в подъемных трубах и затрубном пространстве.

3.2 оборудование газлифтное: Комплексы подземного и наземного оборудования для газлифтной эксплуатации скважины.

3.3 скважинная камера: Камера эллипсного сечения, входящая в компоновку насосно-компрессорных труб и обеспечивающая установку и съем газлифтных и др. клапанов в боковой полости камеры с помощью канатной техники, оставляя открытым центральный проход.

3.4 газлифтный клапан: Клапан, вставляемый в скважинную камеру и обеспечивающий подачу газа в подъемные насосно-компрессорные трубы.

3.5 ингибиторный клапан: Клапан, вставляемый в скважинную камеру и обеспечивающий подачу ингибитора в подъемные трубы.

3.6 обратный клапан: Клапан, предназначенный для предотвращения перетока жидкости из колонны подъемных труб через газлифтный клапан в затрубное пространство.

3.7 циркуляционный клапан: Клапан, входящий в состав колонны насосно-компрессорных труб и обеспечивающий соединение-разъединение внутритрубного и затрубного пространства.

3.8 глухая пробка: Пробка, вставляемая в боковую полость скважинной камеры вместо газлифтного или др. клапанов.

4 Требования безопасности

4.1 Скважинные камеры и газлифтные клапаны изготовляют в соответствии с требованиями настоящего стандарта.

4.2 На все материалы, представленные в спецификации на газлифтные клапаны производителем-поставщиком, должны быть сертификаты производителя, за исключением следующих узлов и деталей:

- медных уплотнительных прокладок;

- карбидных шара и седла клапана;

- керамических шара и седла клапана;

- пружинных запорных колец;

- припоев;

- эластомерных материалов;

- пластмассовых и полимерных материалов;

- компенсаторов пульсации скважинной жидкости;

- изделий общепромышленного назначения: гаек, болтов, винтов, срезных штифтов, фитингов, срезных винтов, стопорных винтов.

4.3 Металлы, из которых выполнены узлы и элементы конструкции, должны иметь сертификаты предприятия-изготовителя, в которых должны быть указаны следующие характеристики:

- предельное содержание химических элементов;

- температура термообработки;

- предельные механические свойства;

- предел текучести, кПа;

- предел прочности на разрыв, кПа;

- относительное удлинение, %;

- твердость, НВ (HRC).

4.4 Конструкция деталей и узлов каждого типа, модели и размеры разработанных, изготовленных и идентифицированных скважинных камер и газлифтных клапанов, должна обеспечивать взаимозаменяемость с камерами, изделиями и узлами клапанов, произведенных другими изготовителями.

4.5 Наружные диаметры клапанов всех типов, устанавливаемых в полированные отверстия скважинных камер, должны соответствовать указанным в таблице 1.

Таблица 1

|

Диаметр верхнего уплотнения, мм |

Диаметр нижнего уплотнения, мм |

|

|

24,50 |

26,086 ± 0,127 |

26,086 ± 0,127 |

|

36,75 |

39,573 ± 0,127 |

37,984 ± 0,127 |

4.6 Оборудование, изготовленное в соответствии с требованиями настоящего стандарта, должно соответствовать классам условий работы согласно таблице 2.

Таблица 2

|

Класс |

Характеристика среды |

|

|

Обычное |

К1 |

Работа в среде с низким содержанием СО2 до 6 % |

|

Коррозионно-стойкое |

К2 |

Работа в среде с содержанием H2S и СО2 до 6 % каждого и давлением в скважине, вызывающим коррозионное растрескивание металла |

|

К3 |

Работа в среде с содержанием H2S до 25 % и СО2 до 16 % и давлением в скважине, вызывающим коррозионное растрескивание металла |

4.7 Скважинная камера должна выдерживать растягивающую нагрузку подвешенных к ней насосно-компрессорных труб.

4.8 Скважинная камера с установленным в ней клапаном должна быть герметичной.

4.9 Диаметр проходного канала скважинной камеры должен быть не менее внутреннего диаметра подвешенных в ней насосно-компрессорных труб.

4.10 Давление открытия клапана не должно превышать 34,5 кПа.

4.11 Предел прочности и ударная вязкость сварных швов скважинных камер должна быть не менее чем у основного металла; твердость сварных швов скважинных камер должна быть не более чем у основного металла.

4.12 Сильфонные камеры газлифтных клапанов должны быть герметичны при давлении не менее 12,5 МПа.

4.13 Скважинные камеры и газлифтные клапаны должны быть рассчитаны на давление, равное испытательному давлению используемых насосно-компрессорных труб, но не менее 34,5 МПа.

4.14 Время срабатывания газлифтного клапана до полного открытия - не более 30 с.

4.15 При извлечении газлифтного клапана из скважинной камеры нагрузка на канат не должна превышать 3900 Н.

4.16 К работе с газлифтным оборудованием допускаются лица, ознакомленные с инструкцией по эксплуатации оборудования, принципами его работы и прошедшие инструктаж по технике безопасности [инструкция по технике безопасности, разработанная на нефтегазодобывающем предприятии и утвержденная руководством предприятия (генеральным директором, главным инженером)].

4.17 При монтаже и эксплуатации оборудования необходимо соблюдать требования [1].

4.18 Не допускается работа по спуску газлифтных клапанов при неисправных манометрах, предохранительных и выпускных клапанах устьевого оборудования.

4.19 Спуск и подъем газлифтных клапанов проводят канатной техникой при закрытых задвижках на струнах арматуры.

4.20 Спуск газлифтного оборудования в нешаблонированный ствол скважины не допускается.

4.21 Спуск газлифтного оборудования, не прошедшего испытаний и не имеющего сертификата, подтверждающего результаты испытаний в промысловых лабораториях, не допускается.

4.22 Стендовые испытания газлифтного оборудования нагрузкой под давлением проводят в специально отведенном помещении, обеспечивающем безопасность обслуживающего персонала. Наблюдение проводят через специальные окна (щели) с защитными щитками.

5 Контроль качества и методы испытания

5.1 Газлифтное оборудование подвергают испытаниям на предприятии-изготовителе и функциональным испытаниям в промысловых лабораториях перед вводом в эксплуатацию.

5.2 Скважинные камеры

Скважинные камеры подвергают:

- контролю сварных соединений;

- контролю твердости;

- контролю зазоров;

- механическим испытаниям;

- гидравлическим испытаниям.

5.2.1 Методы контроля сварных соединений

5.2.1.1 Контроль сварных соединений включает:

- визуальный и измерительный контроль;

- радиографию (РГ);

- ультразвуковую дефектоскопию (УЗД);

- цветной (капиллярный) (ЦД) или магнитопорошковый метод контроля (МПД);

- измерение твердости;

- механические испытания сварных образцов.

5.2.1.2 Контроль РГ или УЗД проводят после сварки и термообработки. Контролю ЦД по ГОСТ 18442 или МПД по ГОСТ 21105 подвергают сварные соединения после окончания работы со сварными швами либо после механической обработки.

5.2.1.3 Визуальный контроль проводят в соответствии с ГОСТ 3242. Перед контролем сварные швы и прилегающую в ним поверхность основного металла шириной не менее 20 мм по обе стороны шва очищают от шлака, брызг металла, окалины и других загрязнений.

В сварных соединениях не допускаются трещины, непровары, подрезы, незаплавленные кратеры. Размеры сварных швов должны соответствовать ГОСТ 5264 и ГОСТ 16037. Визуальному и измерительному контролю подвергают все сварные соединения.

5.2.1.4 Радиографический контроль сварных соединений проводят согласно ГОСТ 7512.

5.2.1.5 Ультразвуковую дефектоскопию проводят согласно ГОСТ 14782.

5.2.1.6 При контроле ЦД и МПД наличие протяженных и неодиночных дефектов является браковочным признаком.

5.2.1.7 Механическим испытаниям подвергают образцы, изготовленные из контрольных сварных стыков.

5.2.1.8 Каждый сварщик должен сварить контрольные пробы в объеме не менее 1 % общего числа сваренных им однотипных производственных стыков, но не менее одного стыка.

5.2.1.9 Из контрольных стыков изготовляют образцы на растяжение (не менее двух), статический (не менее двух) и ударный (не менее трех) изгиб.

5.2.1.10 Определяют следующие механические свойства сварных соединений:

- предел прочности;

- угол загиба, … °;

- ударную вязкость, KCU, (Шарпи) по шву и зоне термического влияния (ЗТВ).

5.2.1.11 В поперечном сечении образцов сварных швов проверяют твердость по металлу шва, ЗТВ и основному металлу.

При толщине металла менее 13 мм проводят по четыре измерения твердости в указанных участках сварного соединения.

5.2.2 Методы контроля твердости

5.2.2.1 Твердость поверхности готовых изделий контролируют в соответствии с ГОСТ 9012, ГОСТ 9013.

Критерии твердости принимают в соответствии со спецификацией изготовителя.

Испытания проводят на базовых образцах, число которых должно быть не менее 5 % общего числа изготовленных изделий, но не менее одного изделия.

Если испытуемые образцы по твердости не соответствуют контрольным значениям хотя бы по одной скважинной камере, то испытывают 100 % продукции. Не соответствующие нормативной документации изделия бракуют, ремонтируют и подвергают повторным испытаниям в соответствии с методом неразрушающего контроля (НРК).

5.2.3 Контроль зазоров

Каждую скважинную камеру контролируют оправкой калибровочного стержня длиной не менее 1070 мм и наружным диаметром - в соответствии со спецификацией калиброванных оправок для труб.

5.2.4 Механические испытания

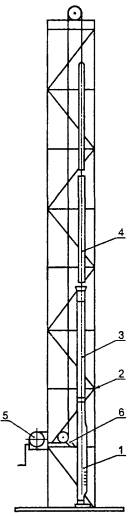

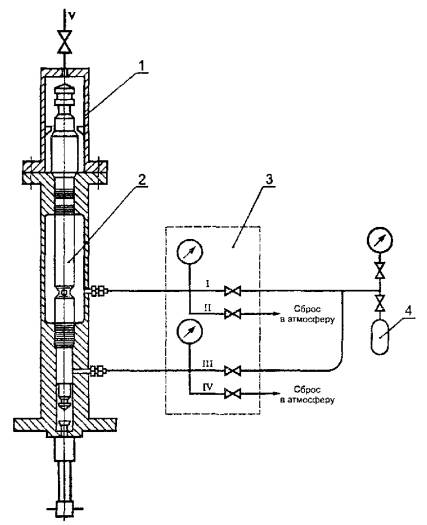

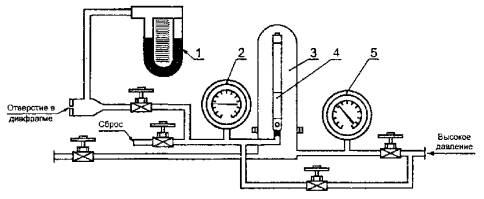

Каждую скважинную камеру испытывают на собираемость с устанавливаемым газлифтным клапаном на стенде (рисунок 1). Газлифтный клапан устанавливают в скважинную камеру и извлекают из нее с помощью стандартных приспособлений канатной техники. Нагрузку при извлечении газлифтного клапана измеряют по индикатору массы.

5.2.5 Гидравлические испытания

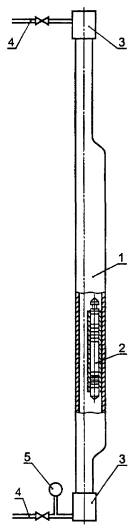

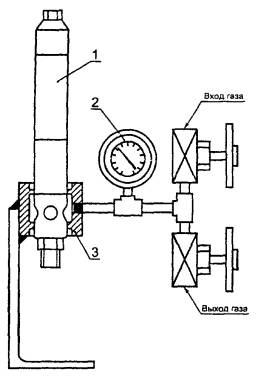

5.2.5.1 Гидравлическим испытаниям подвергают все скважинные камеры после установки в них глухих пробок.

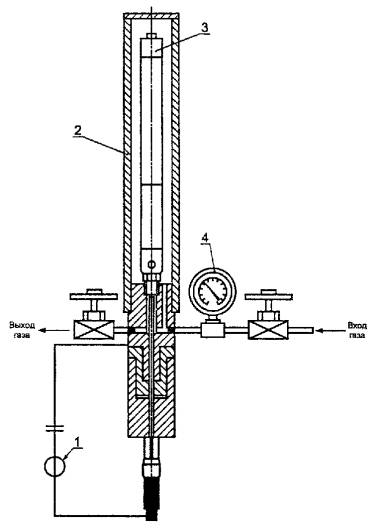

Скважинную камеру устанавливают в стенд (рисунок 2).

К камере прилагают гидравлическое давление, равное полуторократному расчетному давлению, но не менее 35,0 МПа.

Скважинную камеру нагружают и выдерживают под давлением не менее 3 мин. Затем давление снижают до нуля. Течь и отпотевание не допускаются.

5.2.5.2 Измерительное и испытательное оборудование

5.2.5.2.1 Параметры измерительного и испытательного оборудования должны быть: диаметр приборной шкалы манометра - не менее 100 мм, точность манометра ±2 % шкалы.

Трансформаторы давления, самописцы должны быть тарированы с точностью ±0,5 шкалы прибора. Допускается использовать калиброванные системы трансформаторов давления.

5.2.5.2.2 Для контроля присоединительной резьбы используют калибры в соответствии с документацией предприятия-изготовителя труб.

Оборудование, необходимое для измерения резьбы по API, калибруют в соответствии с [2].

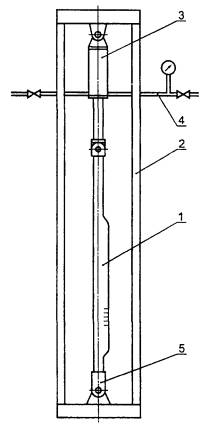

5.2.6 Испытание скважинной камеры под нагрузкой.

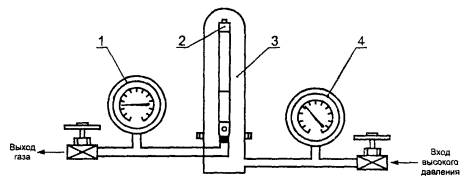

5.2.6.1 Испытания проводят на стенде (рисунок 3).

1 - скважинная камера; 2 - мачта; 3 - направляющая; 4 - комплект стандартных приспособлений; 5 - лебедка; 6 - индикатор массы

Рисунок 1 - Стенд для испытания скважинной камеры на собираемость

1 - скважинная камера; 2 - пробка; 3 - переводник со штуцерами; 4 - трубопроводы с запорной арматурой; 5 - манометр

Рисунок 2 - Стенд для гидравлического испытания скважинной камеры

1 - скважинная камера; 2 - силовая рама; 3 - гидроцилиндр; 4 - обвязка гидроцилиндра; 5 - проушина

Рисунок 3 - Стенд для испытания скважинной камеры под нагрузкой

5.2.6.2 Скважинную камеру устанавливают в стенд. Гидроцилиндром создают растягивающую нагрузку, равную допускаемой нагрузке на страгивание для присоединительной резьбы скважинной камеры. Нагрузку контролируют по показаниям манометра.

5.3 Газлифтные клапаны

5.3.1 Газлифтные клапаны подвергают испытаниям на:

- герметичность;

- прочность;

- работоспособность.

5.3.2 Измерительное и испытательное оборудование

Точность манометра должна быть не ниже 0,25 % полной шкалы.

5.3.2.2 Показатели манометров, используемых на камере давления, должны быть точностью не ниже 5 % полной шкалы.

5.3.2.3 Минимальная погрешность преобразователей (трансформаторов) давления должна быть такой же, как и у манометров.

5.3.3 Испытание на прочность и герметичность

5.3.3.1 Испытаниям на прочность и герметичность подвергают основные элементы газлифтного клапана: сильфонную камеру, основной и обратный клапаны.

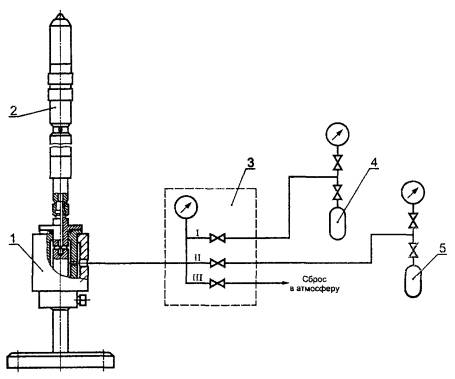

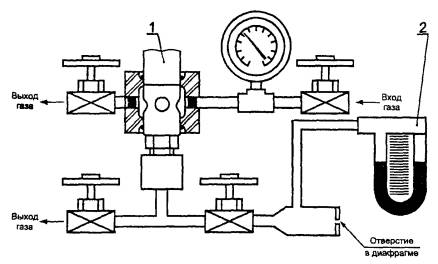

5.3.3.1.1 Прочность и герметичность сильфонной камеры газлифтного клапана проверяют на стенде (рисунок 4).

Газлифтный клапан устанавливают на стенд, сильфонную камеру медленно заполняют азотом под давлением 0,7 - 1,0 МПа до касания клапана с седлом, после чего давление доводят до 12,5+035 МПа. Давление выдерживают в течение 15 мин. Падение давления не допускается. В случае негерметичности сильфонную камеру заменяют и испытания повторяют.

1 - камера давления; 2 - газлифтный клапан; 3 - пульт управления; 4 - баллон с газом; 5 - баллон с воздухом

Рисунок 4 - Стенд для гидравлических испытаний сильфонной камеры

5.3.3.1.2 Герметичность обратного клапана газлифтного клапана проверяют на стенде (рисунок 5).

Газлифтный клапан с незаряженной сильфонной камерой устанавливают на стенд, постепенно повышают давление воздуха от 1,0 до 5,0; 10,0; 15,0; 21,0 МПа с выдержкой 5 мин на каждом значении давления.

При негерметичности обратного клапана в любом интервале давлений газлифтный клапан снимают со стенда, устраняют повреждения обратного клапана и повторяют испытания.

5.3.3.1.3 Проверка на герметичность основного клапана

Газлифтный клапан с заряженной азотом до давления 5,0 МПа сильфонной камерой устанавливают на стенд (рисунок 5), постепенно повышают давление воздуха в камере давления от 1,0 до 2,0; 3,0; 4,0; 5,0 МПа с выдержкой 5 мин на каждом значении давления.

При негерметичности основного клапана при любом из значений давления газлифтный клапан извлекают из стенда, устраняют повреждения основного клапана и повторяют испытания.

5.3.3.1.4 Испытание газлифтного клапана на работоспособность

Газлифтный клапан с заряженной азотом до давления 5,0 МПа сильфонной камерой устанавливают на стенд (рисунок 5), плавно повышают давление воздуха в камере давления до 6,0 МПа. Давление открытия клапана Р вычисляют по формуле

Ротк = Рр.отк ± (0,05 - 0,1) МПа,

где Ротк - фактическое давление открытия клапана;

Рр.отк - расчетное давление открытия клапана.

1 - камера давления; 2 - газлифтный клапан; 3 - пульт управления, 4 - воздушный ресивер

Рисунок 5 - Стенд для испытания газлифтного клапана на работоспособность

5.3.4 Протокол испытаний изготовителя должен содержать:

- результаты проверочных расчетов;

- техническое описание, технический паспорт изготовителя, перечень использованных материалов, перечень проверочных испытаний газлифтного оборудования и их результаты, дату испытания оборудования.

5.3.5 Протоколы должны храниться не менее пяти лет со дня изготовления оборудования с указанием типа, модели, типоразмера, заводского номера газлифтного оборудования.

5.4 Функциональные испытания оборудования перед спуском в скважину

5.4.1 Перед спуском в скважину газлифтные клапаны подвергают испытаниям на:

- открытие и закрытие клапана давлением управления;

- герметичность;

- определение перемещения штока газлифтного клапана в зависимости от прикладываемого давления;

- работоспособность клапана.

5.4.2 Измерительное и испытательное оборудование

5.4.2.1 Измерительное и испытательное оборудование в части требований к манометрам и преобразователям давления должно соответствовать 5.3.2.1 настоящего стандарта.

5.4.2.2 Максимальная цена деления датчиков и измерителей температуры (термометров), используемых в устройствах для термостатирования газлифтных клапанов (водяных ваннах), 1 °С, погрешность измерения не должна превышать ±1 деление.

5.4.3 Методы испытания

5.4.3.1 Испытания на открытие и закрытие газлифтного клапана давлением управления на стенде типа «гильза» (рисунок 6)

5.4.3.1.1 Газлифтный клапан с заряженной сильфонной камерой устанавливают в водяную ванну и выдерживают не менее 15 мин при температуре воды 15,5 °С.

5.4.3.1.2 Клапан извлекают из водяной ванны и помещают на испытательный стенд (рисунок 6).

5.4.3.1.3 Давлением газа открывают клапан. Измеряют и записывают необходимое для открытия клапана давление. Если время открытия клапана более 30 с, клапан снимают со стенда, вновь помещают в водяную ванну и выдерживают в течение 15 мин, после чего испытание повторяют.

5.4.3.1.4 Клапан устанавливают в камеру давления стенда типа «внутрикапсульный» (рисунок 7), повышают давление в камере до 34,5 МПа и выдерживают его не менее 15 мин.

Понижают давление до нуля. Утечка через клапан не допускается.

Полный цикл испытания повторяют три раза с паузой между циклами не более 1 мин.

1 - испытуемый клапан; 2 - манометр; 3 - гильза

Рисунок 6 - Испытательный стенд типа «гильза»

1, 4 - манометры; 2 - газлифтный клапан; 3 - камера давления

Рисунок 7 - Испытательный стенд типа «внутрикапсульный»

5.4.3.1.5 Клапан извлекают из камеры и помещают вновь в водяную ванну не менее чем на 15 мин.

5.4.3.1.6 Извлекают клапан из ванны и помещают на стенд. Измеряют открывающее давление. Испытания повторяют до тех пор, пока давление открытия клапана изменится не менее чем на ±34,5 кПа.

Примечание - Испытание клапана с нагрузочной пружиной проводят методом испытания клапана с сильфонной камерой без термостатирования в водяной ванне.

1 - газлифтный клапан; 2- манометр

Рисунок 8 - Стенд для испытания на герметичность клапанного узла

5.4.3.2 Испытание газлифтного клапана на герметичность

5.4.3.2.1 Испытательный стенд для проверки на герметичность клапанного узла (рисунок 8) и газлифтного клапана (рисунок 9) должен быть оснащен приборами измерения скорости потока газа, нагнетаемого в клапан при низком давлении.

5.4.3.2.2 Клапаны испытывают на герметичность при температуре окружающей среды (20,0 ± 2) °С.

1, 2, 5 - манометры; 3 - камера давления; 4 - газлифтный клапан

Рисунок 9 - Стенд для испытания на герметичность газлифтного клапана

5.4.3.2.3 Измеряют открывающее давление Рот, кПа, и рассчитывают закрывающее давление Рзак по формуле

Рзак = Рот(1 - Ap/Aв),

где Рзак - закрывающее давление клапана, зависящее от температуры клапана, кПа;

Рот - открывающее давление клапана, зависящее от температуры клапана, кПа;

Ар - эффективная площадь штока и седла клапана, на которую воздействует давление зарядки (воздух, азот), мм2;

Ав - нижнее эффективное сечение, на которое воздействует давление газа (воздуха на стенде), мм2.

5.4.3.2.4 Клапан помещают на стенд (рисунок 8), открывают давлением газа выше открывающего давления Рот, затем снижают давление газа до значения, большего чем закрывающее давление Рзак на 1 кПа. Утечка газа через клапан не должна превышать 1 м3/сут. Испытания повторяют для газлифтного клапана на стенде (рисунок 9).

5.4.3.3 Определение перемещения штока газлифтного клапана - в зависимости от прикладываемого давления.

5.4.3.3.1 Испытание проводят на стенде типа «зонд» (рисунок 10), состоящего из:

- манометра с ценой деления не менее 1,0 кПа. Погрешность измерения манометра, используемого для измерения давления, должна быть не более 0,25 % шкалы измерения;

- микрометр с ценой деления 0,001 мм по ГОСТ 6507;

- омметр по ГОСТ 23706.

Примечание - Стенд для испытания клапана (рисунок 10) приведен в качестве примера и не ограничивает применение других конструкций стенда для проведения испытания.

1 - омметр; 2- камера давления; 3 - газлифтный клапан; 4 - манометр

Рисунок 10 - Стенд для измерения позиции газлифтного клапана

Установив первоначальное давление с погрешностью ±5 % от зарегистрированного, затем постепенно повышают давление и регистрируют его значения при перемещении штока клапана с шагом 0,127 мм, измеряемого микрометром. Измерения проводят для 10 перемещений штока клапана.

5.4.3.3.3 Снижают давление с шагом изменения давления и погрешностью ±5 % от зарегистрированного по 5.4.3.3.2. При каждом шаге изменения давления регистрируют показания перемещения штока клапана по показаниям микрометра. Измерения проводят для 10 перемещений штока клапана. При показании электрического сопротивления на омметре «ноль» погрешность первоначального показания микрометра должна быть ±0,127 мм.

5.4.3.3.4 Для регистрации давления и позиции штока следует использовать форму 1 протокола (приложение А).

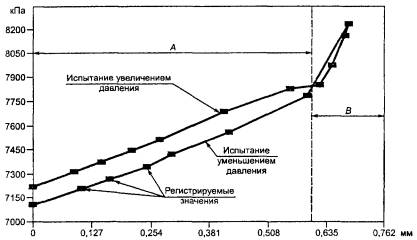

5.4.3.3.5 По результатам испытаний строят диаграмму (рисунок 11).

Рисунок 11 - Диаграммы перемещения штока по результатам испытаний

Не менее пяти зарегистрированных позиций штока при повышении давления и пяти позиций при понижении давления должны находиться в прямой части диаграммы участка А.

Наклонная линия участка А - ряд эффективных перемещений клапана.

Наклонная линия участка В - ряд перемещений, где сильфон клапана оказывает повышенное сопротивление и отображает ненормальную работу клапана.

Наклонная линия участка А начинается от нулевого значения перемещения штока до точки, где наклонная линия нагрузки, характеризующая нормальную работу клапана, круто изгибается вверх. Начало изгиба определяют визуально.

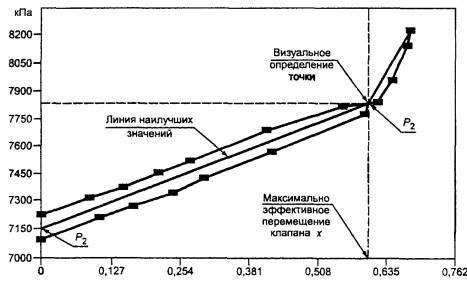

Прямую характеристики проводят по усредненным значениям испытаний увеличением и уменьшением давления (рисунок 12).

Рисунок 12 - Диаграммы перемещения штока в зависимости от коррозии клапана

Значение нормы нагрузки сильфона клапана NH, кПа/мм, вычисляют по формуле

![]()

где Р1 и Р2 крайние значения усредненной линии участка А диаграммы;

dx - максимально эффективное перемещение штока клапана в пределах наклонной линии участка А.

5.4.3.4 Испытание клапана на работоспособность

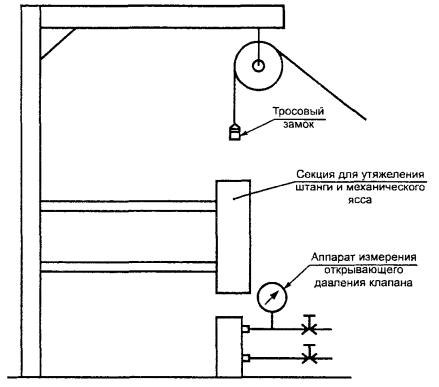

5.4.3.4.1 Испытание проводят на стенде (рисунок 13), при этом утяжеленная штанга должна быть длиной (1500 ± 80) мм и номинальным диаметром 38,1 мм; стержень механического ясса должен быть длиной (500 ± 50) мм и номинальным диаметром 38,1 мм.

Рисунок 13 - Стенд для испытания установки клапана

5.4.3.4.2 Скважинную камеру устанавливают в аппарат для измерения открывающего клапан давления.

Посадку клапана в карман скважинной камеры осуществляют при помощи пяти ударов яссом со свободно падающим утяжеленным стержнем.

Спускной инструмент освобождают движением ясса вверх.

Измеряют открывающее давление клапана, вставленного в карман скважинной камеры.

Измеряют и регистрируют температуру окружающей среды.

Результаты испытаний регистрируют в протоколе по форме 2 (приложение А).

5.4.4.4.3 Результаты испытаний оформляют актом, в котором указывают обозначение и заводской номер клапана, дату, результаты испытания с указанием:

- давления установки клапана;

- давления опрессовки;

- диаграмм перемещения штока в зависимости от давления на клапан;

- наилучшей наклонной линии участка А диаграммы;

- нормы нагрузки сильфонной сборки;

- максимально эффективного перемещения клапана.

ПРИЛОЖЕНИЕ А

(справочное)

Форма 1

Форма протокола испытаний

|

Номер чертежа стенда______________________________________________________ |

|||||

|

Тип прибора для измерения давления_________________ класс точности___________ |

|||||

|

Тип клапана_______________________________________________________________ |

|||||

|

Заводской номер клапана____________________________________________________ |

|||||

|

Номер чертежа и дата выпуска клапана________________________________________ |

|||||

|

Показатели испытаний: |

|||||

|

Система единиц________________________ мм/кПа |

|||||

|

Установочное давление клапана__________________ Рот или Рзак_________________________ |

|||||

|

Давление испытания/увеличение давления |

Позиция штока |

Давление испытания/понижение давления |

Позиция штока |

||

|

действительная |

откорректированная |

действительная |

откорректированная |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаграмма результатов (номер диаграммы____________________________________ ) |

|||||

|

Диаграмма наилучшей линии результатов_____________________________________ |

|||||

|

Уровень нагрузки___________________________________________________ кПа/мм |

|||||

|

Максимально эффективное перемещение штока клапана_______________________ мм |

|||||

|

Испытания провел______________________ Дата испытаний____________________ |

|||||

Форма 2

|

Обозначение клапана__________________ Дата |

||||||

|

Заводской номер клапана_______________ Система единиц_____________ кПа/цикл |

||||||

|

Серийный номер клапана |

Исходные |

Результаты испытаний |

Изменение |

|||

|

давление |

температура |

давление |

температура |

давления |

температуры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Испытания провел_________________ Дата испытаний____________________ |

||||||

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

[1] Правила безопасности в нефтяной и газовой промышленности. Госгортехнадзор РФ

[2] API Spec 11V1. Оборудование газлифтное

Ключевые слова: оборудование газлифтное, скважинная камера, газлифтный клапан, ингибиторный клапан, циркуляционный клапан, обратный клапан, глухая пробка, требования безопасности, квалификация персонала, дефектоскопия, контроль качества, измерительное и испытательное оборудование, функциональные испытания, норма нагрузки клапана, гармонизация