ГОСТ 12.2.084-93

(ИСО 6178-83)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ И ОБОРУДОВАНИЕ

ДЛЯ ПРАЧЕЧНЫХ И ПРЕДПРИЯТИЙ

ХИМЧИСТКИ

Общие требования безопасности

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 февраля 1994 г. № 160 межгосударственный стандарт ГОСТ 12.2.084-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВЗАМЕН ГОСТ 12.2.084-82

5 ПЕРЕИЗДАНИЕ. Ноябрь 2001 г.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРАЧЕЧНЫХ И ПРЕДПРИЯТИЙ ХИМЧИСТКИ Общие требования безопасности Occupational safety standards system. Machines and equipment for laundries and dry-cleaning enterprises. General safety requirements. |

ГОСТ (ИСО 6178-83) |

Дата введения 1995-01-01

В части п. 1.14 - 1996-01-01

Настоящий стандарт распространяется на машины и оборудование (далее - машины) для прачечных и предприятий химчистки и устанавливает общие требования безопасности, обеспечивающие безопасность труда при монтаже, эксплуатации машин, ремонте, транспортировании и хранении.

Требования настоящего стандарта являются обязательными.

1 Общие требования

1.1 Машины должны соответствовать требованиям ГОСТ 12.2.003.

1.2 Сопроводительная документация машин должна содержать требования по обеспечению безопасности при монтаже, эксплуатации, ремонте, транспортировании и хранении.

1.3 Требования безопасности, не предусмотренные настоящим стандартом, должны быть установлены в технических условиях на машины конкретных видов, утвержденных в установленном порядке.

1.4 Конструкция машин, имеющих пневмо-, гидро- и паросистемы, должна соответствовать требованиям безопасности к этим системам, установленным Правилами безопасности, утвержденными Госгортехнадзором, ГОСТ 12.2.101, ГОСТ 12.2.040.

1.5 Требования пожарной безопасности должны быть установлены в технических условиях на машины конкретных видов в соответствии с требованиями ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.1.018, ГОСТ 12.2.007.0, ГОСТ 12.1.044.

1.6 Уровень радиопомех, создаваемых машинами, не должен превышать значений, установленных ГОСТ 235111).

1) На территории Российской Федерации действует ГОСТ Р 51318.14-99.

1.7 Шумовые характеристики машин должны соответствовать требованиям ГОСТ 12.1.003. Для машин конкретного вида в технических условиях устанавливают шумовые характеристики в виде уровней звуковой мощности в октавных полосах частот с учетом поправки на групповую установку машин по ГОСТ 12.1.023, а также метод определения шумовых характеристик - в соответствии с требованиями ГОСТ 12.1.0282).

2) На территории Российской Федерации действует ГОСТ Р 51402-99.

1.8 Вибрационные характеристики, нормы и метод их контроля устанавливают для стирально-отжимных машин, центрифуг и машин для химчистки в технических условиях на машины конкретных видов в соответствии с требованиями ГОСТ 12.1.012.

1.9 Конструкция машин должна предусматривать приспособления для строповки.

1.10 Общие требования к рабочему месту - по ГОСТ 12.2.061 и ГОСТ 12.2.033.

1.11 Общие требования к органам управления машин - по ГОСТ 12.2.064; усилия, прилагаемые к органам управления, - по ГОСТ 12.2.007.0, с учетом частоты использования.

1.12 Конструкция машин должна обеспечивать требования безопасности к технологическому процессу обработки белья и одежды по ГОСТ 12.3.002, установленные в технологической документации.

1.13 Конструкция, компоновка и расположение узлов машин должны обеспечивать свободный и удобный доступ к ним, безопасность при монтаже, эксплуатации, ремонте и техническом обслуживании.

1.14 Требования к конструкции центрифуг, правила техники безопасности, а также метод расчета тангенциального напряжения в обечайке цилиндрического ротора приведены в приложении.

1.15 Методы контроля требований безопасности должны быть установлены в технических условиях на машины конкретных видов.

2 Требования к основным узлам

2.1 Требования электробезопасности

2.1.1 Электрооборудование машин должно соответствовать требованиям ГОСТ 12.2.007.0 и ГОСТ 274871).

1) На территории Российской Федерации действует ГОСТ Р МЭК 60204.1-99.

2.1.2 Ток полной нагрузки и температура любой электрической части двигателя и электрооборудования при максимальной допускаемой нагрузке машин не должны превышать предельных значений, указанных в паспорте на электрооборудование.

2.1.3 В машине должно быть обеспечено электрическое соединение всех металлических частей машины, которые могут оказаться под напряжением свыше 42 В, с легко обозримым устройством заземления, расположенным вблизи от места ввода питающих проводов. Электрическое сопротивление, измеренное между устройством заземления, находящимся на вводе в машину, и любой металлической частью машины, на которой установлены элементы электрооборудования и которая в результате пробоя изоляции может оказаться под напряжением, не должно превышать 0,1 Ом.

2.1.4 Сопротивление изоляции между проводами силовых цепей, а также между проводами и каждой доступной прикасанию нетоковедущей частью оборудования должно быть не менее 1 МОм при напряжении 500 В.

2.1.5 Цвет защитных проводов должен соответствовать следующим требованиям:

все изолированные защитные провода должны иметь двухцветную зелено-желтую расцветку;

неизолированные провода и шины, используемые в качестве защитных проводов, должны обозначаться зелеными и желтыми полосами шириной не менее 30 мм по всей длине провода.

2.1.6 При необходимости различать провода по функциональному назначению цепей, в которых они использованы, их цвета должны соответствовать требованиям ГОСТ 12.2.007.0.

2.1.7 На всех дверцах, крышках шкафов и пультов управления, а также кожухах, защищающих клеммные блоки и места подвода электроэнергии, должны быть нанесены предупреждающие знаки электрического напряжения по ГОСТ 12.4.0262).

2) На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

2.1.8 Степень защиты шкафов, пультов и других оболочек, а также двигателей, расположенных вне оболочек, должна быть не менее IP30 по ГОСТ 14254.

2.1.9 На машинах должна быть автоматическая световая сигнализация о подаче напряжения в цепь.

2.2 Требования безопасности при обслуживании машин

2.2.1 Рабочие органы машин, а также захватывающие, зажимные и подъемные устройства и их приводы должны быть оборудованы устройствами, предотвращающими возникание опасности при полном или частичном прекращении подачи энергоносителя (электрического тока, жидкости в гидросистемах, сжатого воздуха и т.п.) к приводам этих устройств, а также устройствами, исключающими самовключение приводов рабочих органов при восстановлении подачи энергоносителей.

2.2.2 Машины для химчистки, стиральные и стирально-отжимные машины, центрифуги и барабанные сушильные машины должны быть снабжены устройствами, исключающими открытие крышек загрузочных и разгрузочных люков во время вращения барабана и при наличии воды в барабанах выше нижней кромки загрузочного люка, а также устройствами, исключающими возможность включения привода барабана при открытых крышках загрузочных и разгрузочных люков.

2.2.3 Конструкцией стиральных и стирально-отжимных многосекционных машин с боковой загрузкой должны быть предусмотрены устройства, обеспечивающие совмещение и фиксацию люков внутреннего и наружного барабанов, а также устройство, блокирующее открывание крышки загрузочного люка до полной остановки и фиксации внутреннего барабана.

2.2.4 Стирально-отжимные машины с окончательным отжимом и центрифуги должны иметь устройства, отключающие привод барабана в момент превышения допускаемого для данного типа машин радиального биения.

2.2.5 Конструкция гладильных катков должна предусматривать следующие предохранительные устройства:

блокирующее устройство, устанавливаемое со стороны ввода белья в каток, обеспечивающее отключение привода катка с автоматическим подъемом валка в момент опасности попадания рук оператора в зону глажения;

устройство, обеспечивающее подъем валка при остановке катка;

автоматическое устройство, предохраняющее каток с электрообогревом от перегрева;

предохранительный клапан в катках с паровым обогревом, установленный на линии подачи пара в каток;

аварийную кнопку «СТОП», которая должна быть предусмотрена со стороны подачи и приема белья.

2.2.6 Конструкцией поточных линий для обработки белья должна быть предусмотрена возможность отключения всей поточной линии от каждой машины, входящей в линию.

2.2.7 Система управления гладильных прессов при необходимости (если существует опасность для обслуживающего персонала) должна предусматривать двуручное включение привода, обеспечивающее пуск машин только при одновременном нажатии пусковых кнопок или рычагов двумя руками, при этом должно быть исключено включение привода при заклинивании одной из кнопок или рычага. При использовании грибовидных кнопок для включения цикла в этом случае или при наличии автоматически действующего ограждения цвет кнопок не должен быть красным. Для аварийного отключения при автоматическом и ручном режимах работы следует применять грибовидные кнопки с толкателем красного цвета.

2.2.8 Каждая машина должна иметь вводной выключатель ручного действия, размещенный в безопасном и удобном для обслуживания месте.

2.2.9 Каждая машина должна иметь орган аварийного отключения (кнопку, трос, рукоятку) красного цвета, установленный таким образом, чтобы он был ясно виден, легко доступен работающему с его рабочего места и обеспечивал бы отключение электрооборудования независимо от режима работы. Если несколько машин, имеющих свои органы аварийного отключения, объединены в автоматическую линию, длина которой превышает 10 м, то такая линия должна иметь выступающий грибовидный толкатель увеличенного размера. На крепежной поверхности под кнопкой должен быть нанесен круг желтого цвета. Если в машине (автоматической линии) применено несколько аварийных кнопок, то каждая из них должна быть с принудительным возвратом.

2.2.10 Каждая машина должна быть оборудована приборами для контроля технологического процесса, которые должны быть расположены в местах, доступных для визуального наблюдения обслуживающим персоналом.

2.3 Требования к защитным средствам

2.3.1 Движущиеся части машин должны быть ограждены или снабжены средствами защиты по ГОСТ 12.2.062.

2.3.2 Органы управления машины должны быть обозначены надписями и символами по ГОСТ 12.4.040.

2.3.3 Для предупреждения об опасности (отключение электроэнергии, повышение давления пара и т.п.) в качестве сигнальных элементов следует применять звуковые, световые или цветовые сигнализаторы, при этом сигнальные устройства должны быть установлены в зонах видимости и слышимости обслуживающего персонала.

2.3.4 Конструкция машин должна предусматривать защитные блокировки, обеспечивающие: исключение возможности подачи команд с разных пультов на выполнение несовместимых действий и исключение возможности изменения направления вращения при применении способа торможения противовключением, если это опасно для обслуживающего персонала.

2.3.5 Все трубы, подводящие пар и отводящие конденсат, а также поверхности элементов машин, доступные для обслуживающего персонала, с температурой выше 60 °С (за исключением рабочих поверхностей) должны быть изолированы, ограждены или закрыты предохранительными экранами.

2.4 Требования безопасности при воздействии химических и загрязняющих веществ

2.4.1 Конструкция машин должна исключать утечку вредных веществ, опасных для здоровья обслуживающего персонала, а также должна обеспечивать эксплуатацию машин в помещениях, оборудованных общеобменной, местной и аварийной вентиляцией, обеспечивающей требования к воздуху рабочей зоны по ГОСТ 12.1.005.

2.4.2 Устройства, предусмотренные конструкцией машин для сбора (улавливания) отходов (волокон, пуха, пыли и т.п.) технологического процесса должны быть снабжены приспособлениями, предотвращающими попадание вредных веществ в рабочую зону в момент периодической чистки машин от отходов.

ПРИЛОЖЕНИЕ

(обязательное)

ЦЕНТРИФУГИ. КОНСТРУКЦИЯ И ПРАВИЛА ТЕХНИКИ

БЕЗОПАСНОСТИ. МЕТОД РАСЧЕТА ТАНГЕНЦИАЛЬНОГО НАПРЯЖЕНИЯ В ОБЕЧАЙКЕ

ЦИЛИНДРИЧЕСКОГО РОТОРА ЦЕНТРИФУГИ

ИСО 6178-83

1 Назначение и область применения

Настоящее приложение устанавливает:

правила по конструкции и безопасности некоторых центрифуг;

метод расчета тангенциального напряжения в обечайке цилиндрического ротора центрифуг.

2 Область применения

2.1 Настоящее приложение не распространяется на центрифуги:

в которых кинетическая энергия нагруженного ротора меньше 750 Дж;

которые считаются электроприводными бытовыми машинами;

с окружной скоростью свыше 300 м/с;

используемые исключительно для обработки продуктов атомной энергии.

2.2 Метод расчета тангенциальных напряжений в цилиндрических роторах центрифуг, описанный в разделе 5, применим для центрифуг, имеющих цилиндрический ротор с постоянной толщиной стенки, перфорированный или без перфораций, с горизонтальной или вертикальной осью вращения, с облицовкой или без нее, с фильтром или без него.

Этот метод применим только к роторам, изготовленным из пластичных металлических материалов; при этом предполагается, что выбор материала сделан с учетом возможного влияния рабочей температуры на его свойства; этот метод неприменим для роторов центрифуг, в которых отношение толщины стенки к радиусу

![]()

Он может быть применен аналогичным способом к роторам центрифуг с некруглыми отверстиями.

3 Определение

3.1 центрифуга: Машина, предназначенная для разделения двух жидких фаз или отделения одной твердой фазы, содержащейся в суспензии в одной или большем числе жидкостей, или сушки твердых продуктов посредством центробежной силы, создаваемой вращением ротора.

Этот ротор обычно называют «корзиной», если его стенка перфорирована, и «чашей», если она не перфорирована.

4 Конструкция и правила безопасности

4.1 Выбор материалов для конструкции

4.1.1 При выборе материалов для конструкции следует исходить из соображений механических напряжений и усталостных свойств.

4.1.2 Применяемые материалы должны обладать соответствующими свойствами для назначенного применения с учетом коррозии и абразивного износа.

4.1.3 Все детали центрифуги должны тщательно изготавливаться и собираться в соответствии с правильной технической практикой.

4.2 Корпус

4.2.1 Все центрифуги должны иметь неподвижный корпус, смонтированный либо на раме, либо на фундаменте машины.

4.2.2 При выборе размеров и материалов корпуса следует учесть возможность уменьшения опасности травмы или увечья в случае разрушения ротора.

Если корпус состоит из нескольких частей, то его конструкция должна быть такой, чтобы для его разборки требовалось использование инструментов.

4.2.3 Защита от возможности касания оператором движущегося ротора при нормальных условиях работы

4.2.3.1 Все отверстия в корпусе должны быть сконструированы или защищены таким образом, чтобы доступ к ротору при его вращении при нормальных условиях работы был невозможен.

Отверстия подразделяют на три типа:

а) отверстия, которые конструктивно закрыты или защищены при нормальной работе, например впускные и выпускные трубы, смотровые окна, места доступа в корпус для технического обслуживания или чистки. Эти отверстия следует считать обеспечивающими эффективную защиту, если для их открытия требуется инструмент или если их конструкция делает невозможным доступ к ротору при нормальных условиях работы центрифуги;

б) отверстия (крышки), которые необходимо открывать для чистки центрифуги, например отслаиватели, отстойники. Такие крышки корпуса должны быть устроены таким образом, чтобы при открытой крышке запуск центрифуги был невозможен;

в) отверстия (крышки), которые можно открывать во время нормальной работы для загрузки и разгрузки центрифуги (далее - открывающиеся устройства), на них распространяются требования 4.2.3.2 и 4.2.3.3.

4.2.3.2 Если защита обеспечивается посредством открывающихся устройств по 4.2.3.1, перечисление в), то каждое открывающееся устройство должно отвечать следующим требованиям:

а) оно должно быть снабжено запорной системой, которая устроена так, что она предотвращает любой запуск центрифуги, пока открывающееся устройство не закрыто, и при движении ротора открыть открывающееся устройство невозможно;

б) оно должно быть достаточно прочным для предотвращения выброса из центрифуги тех технологических продуктов, для которых она предназначена.

4.2.3.3 Запорная система открывающихся устройств корпуса должна быть сконструирована и выполнена так, чтобы препятствовать доступу к движущемуся ротору в случае отказа или прекращения подачи электроэнергии или пневматического давления.

4.3 Ротор

4.3.1 Если корзина или чаша имеет крышку (или откидную крышку), то должна иметься система безопасности, которая предотвращает запуск центрифуги, пока крышка не закрыта.

4.3.2 При необходимости должна быть предусмотрена эффективная система, препятствующая чрезмерному раскачиванию ротора.

Должно быть предусмотрено устройство для обнаружения вибрации или раскачивания.

4.3.3 Конструкция обода ротора должна исключать для обслуживающего персонала риск при ручном поворачивании ротора.

4.3.4 Ротор должен быть рассчитан, сконструирован и собран таким образом, чтобы он выдерживал все напряжения, которые могут возникнуть при нормальном использовании центрифуги по назначению. Напряжения в роторе рассчитывают методом, изложенным в разделе 5, если этот метод применим.

4.4 Устройства для отключения источника питания - тормозная система

4.4.1 Если центрифуга поставляется с оборудованием электропитания, то должно иметься устройство для отключения электропитания.

После установки центрифуги должно быть зафиксировано отключающее устройство в положении, не допускающем работу машины.

4.4.2 Если центрифуга оборудована тормозным устройством, то его действие не должно вызывать чрезмерных напряжений в движущихся частях центрифуги.

4.5 Скорость

Если центрифуга снабжена двигателем, способным привести ротор во вращение со скоростью, превышающей допустимую, то она должна иметь регулятор, не допускающий превышения допустимой скорости вращения.

4.6 Привод

4.6.1 Все подвижные части привода передачи должны иметь ограждения, предотвращающие доступ обслуживающего персонала к ротору при его вращении при нормальных условиях работы центрифуги.

4.6.2 Пусковое устройство должно быть сконструировано или защищено так, чтобы не допускать неумышленного пуска центрифуги при случайном контакте или ударе.

4.7 Электрооборудование

Все электрооборудование и цепи должны соответствовать действующим стандартам с учетом любых конкретных опасностей, которые могут иметь место (например сырость, взрывоопасность, пожароопасность и т.п.).

Оборудование и цепь должны также соответствовать действующему законодательству по защите и безопасности работников.

4.8 Специальные меры безопасности

4.8.1 Если скребок для очистки ротора рассчитан на использование при скорости вращения, меньшей чем допустимая скорость вращения ротора, то должна иметься блокировка, не допускающая использования скребка, если скорость вращения ротора превышает установленную скорость его вращения при очистке скребком.

4.8.2 Конструкция центрифуг, предназначенных для использования при заданных условиях давления, температуры или в опасных атмосферных средах, должна включать в себя соответствующие устройства для управления и вентиляции.

4.8.3 Конструкции центрифуг, предназначенных для использования во взрывоопасных местах или для обработки взрывчатых веществ или веществ, которые могут образовывать взрывчатые смеси, должны обеспечивать следующие меры безопасности:

а) исключение образования искр механического или электрического происхождения (в том числе электростатических искр) и недопущение ударов и опасного трения;

б) обеспечение того, что при нормальных условиях работы, оговоренных покупателем, ни одна часть центрифуги не достигнет опасной температуры, указанной покупателем.

4.9 Фирменные таблички

4.9.1 Изготовитель должен снабдить каждую центрифугу фирменной табличкой, на которой должны быть нанесены, по меньшей мере, следующие ясно различимые данные:

а) наименование изготовителя;

б) идентификационный номер машины;

в) год выпуска;

г) максимальная частота вращения в оборотах за минуту (об/мин);

д) максимальная нагрузка в килограммах или максимальная плотность продукта в килограммах на кубический дециметр (кг/дм3).

4.9.2 Направление вращения ротора должно быть отчетливо указано на центрифуге при помощи стрелки.

4.9.3 Каждый ротор должен иметь маркировку, содержащую номер машины в целях технической проверки.

4.10 Руководство по эксплуатации

Вместе с каждой машиной должно поставляться руководство по эксплуатации, дающее точную информацию по работе, установке, техническому обслуживанию и использованию центрифуги и ее защитных устройств.

Изготовитель должен поставлять чертежи и эскизы, необходимые для технического обслуживания и технического освидетельствования центрифуги и всех ее вспомогательных устройств, поставляемых им.

4.11 Исключения

4.11.1 Несмотря на требования 4.2.3.2, в тех случаях, когда технологический процесс требует визуального контроля за центрифугируемым продуктом при работе центрифуги без смотрового окна, можно использовать непосредственное отверстие при условии, что такое отверстие обеспечивает надлежащую защиту, в частности, не должно быть возможности доступа оператора руками к движущимся частям.

4.11.2 Соответствие требованию 4.2.3.3 не требуется для центрифуг, работающих со взрывчатыми продуктами или когда это требуется технологическим процессом, при условии, что приняты другие меры, обеспечивающие эквивалентную степень безопасности.

5 Метод расчета и проверки тангенциального напряжения в обечайке цилиндрического ротора центрифуги

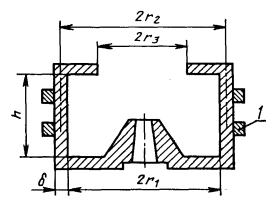

5.1 Обозначения (см. рисунки 1 и 2).

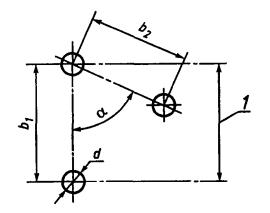

b1, b2 - расстояние между центрами соседних перфорационных отверстий, мм;

а - диаметр отверстий (перфораций), мм;

G - максимально допустимая масса содержимого при максимальной скорости вращения, кг;

h - внутренняя высота ротора, мм;

К1, К2 - коэффициент для сварных соединений;

К3, К4, К5 - коэффициент для перфораций обечайки;

п - число рядов отверстий в осевом направлении;

q - коэффициент уменьшения кажущейся плотности ротора вследствие перфораций;

r1 - внутренний радиус ротора, мм;

r2 - средний радиус ротора, мм;

r3 - внутренний радиус нагрузки, мм;

δ - толщина стенки обечайки, мм;

z - коэффициент для учета подкрепления колец (обручей);

a - угол между линиями, соединяющими отверстия, расположенные в шахматном порядке, градусы;

ρ1 - плотность обечайки, кг/дм3;

ρ2 - плотность содержимого или мокрых отложений (максимальное значение), кг/дм3;

s1 - тангенциальное напряжение в обечайке при вращении пустого ротора, Н/мм2;

s2 - тангенциальное напряжение в обечайке, вызываемое центробежной силой от однородного содержимого, Н/мм2;

s3 - тангенциальное напряжение в обечайке, вызванное центробежной силой от неоднородного содержимого, Н/мм2;

sh - предел прочности при растяжении, Н/мм2;

Re - предел текучести для стали с выраженным пределом текучести, Н/мм2;

R0,002 - условный предел текучести 0,2 % для стали без выраженного предела текучести, Н/мм2;

R0,01 - условный предел текучести 1,0 % для аустенитной стали, Н/мм2;

st - сумма тангенциальных напряжений в обечайке ротора, Н/мм2;

ω - допустимая угловая скорость, рад/с.

5.2 Тангенциальные напряжения в обечайке пустого барабана

5.2.1 Тангенциальные напряжения в обечайке пустого барабана |s1| рассчитывают по формуле

s1 = 10-9qρ1ω2r![]() .

.

Для учета уменьшенной плотности обечайки при наличии перфораций можно использовать коэффициент q (см. 5.3.2.3).

5.2.2 Тангенциальное напряжение, вызванное центробежной силой от нагрузки

5.2.2.1 Для облицованных роторов нагрузку следует увеличить на значение массы облицовки. Следует также принять в расчет массу фильтров и т.п.

1 - поперечное сечение подкрепляющих колец

Рисунок 1

5.2.2.2 При загрузке материалом с равномерным распределением массы (например жидкостями) напряжение в обечайке ротора определяют по формуле

5.2.2.3 При загрузке материалом с неравномерным распределением массы (например текстиль, меха) напряжение в обечайке ротора определяют по формуле

5.3 Коэффициенты

5.3.1 Коэффициент для учета подкрепляющих колец. При применении подкрепляющих колец следует учитывать их влияние на прочность ротора при вычислении тангенциального напряжения согласно общепринятым техническим правилам. При этом можно определять необходимый коэффициент z.

5.3.2 Коэффициент для учета сварных соединений и перфораций

5.3.2.1 В расчетах следует принимать наименьший из пяти коэффициентов К, приведенных в 5.3.2.2 - 5.3.2.3.3.

5.3.2.2 Коэффициенты для учета сварных соединений

Принимая, что механические свойства сварных соединений соответствуют свойствам основного материала, можно ввести следующие коэффициенты, учитывающие влияние сварных соединений:

а) коэффициент для сварных соединений, не подвергнутых контролю:

К1 = 0,8;

б) коэффициент для сварных соединений, подвергнутый 100-процентному рентгенографическому контролю или контролю другим методом, который признан эквивалентным:

К2 = 0,95.

Результаты неразрушающего контроля сварных соединений не должны давать никаких оснований для признания их неприемлемыми.

При применении большего сварочного коэффициента должна быть установлена соответствующая методика контроля.

5.3.2.3 Коэффициент для учета перфораций

5.3.2.3.1 В коэффициентах для учета ослабления, вызванного перфорациями, не учтена концентрация напряжений у кромок отверстий.

В районе сварного соединения не должно быть перфораций.

Если этого нельзя избежать, то наименьший из коэффициентов К3, К4, К5 следует умножить на коэффициент сварного соединения.

5.3.2.3.2 В случае равномерно распределенных перфораций в обечайке применяют следующие значения К (см. рисунок 2):

1 - направление, параллельное оси вращения

Рисунок 2

![]() или

или ![]()

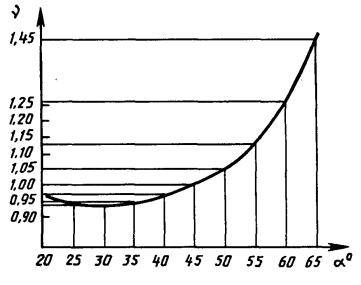

Величину  можно получить, как

функцию угла a по кривой на рисунке 3.

можно получить, как

функцию угла a по кривой на рисунке 3.

Рисунок 3

5.3.2.3.3 Для единственного ряда перфораций и для ряда, расположенного вплотную к днищу ротора, и (или) нужно определить коэффициент К5

![]()

5.3.3 Коэффициент уменьшения кажущейся плотности обечайки вследствие наличия перфораций:

![]()

5.4 Определение прочности ротора

5.4.1 Суммирование тангенциальных напряжений

5.4.1.1 При заполнении нагрузкой с равномерным распределением массы (например жидкостями):

![]()

т.е. используя плотность нагрузки

или, используя массу нагрузки,

5.4.1.2 При заполнении нагрузкой из неоднородного материала (например текстиль, меха):

![]()

т.е. используя массу нагрузки,

5.4.2 Сравнение с допустимым тангенциальным напряжением

В связи с тем, что в настоящем стандарте не учтены некоторые факторы, в частности концентрация напряжений, которые могут иметь место в местах соединения обечайки с основанием и верхом, тангенциальное напряжение не должно превышать меньшего из двух следующих значений допустимого тангенциального напряжения:

st < 0,5Re и st < 0,33sR.

Если это условие соблюдено, то прочность обечайки ротора удовлетворяет требованиям настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 12.2.101-84 |

|||

|

ГОСТ 12.1.023-80 |

|||

|

ГОСТ 23511-79 |

|||

|

ГОСТ 27487-87 |

|||

|

|

|

СОДЕРЖАНИЕ