ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БРИКЕТЫ УГОЛЬНЫЕ Методы определения механической прочности Coal briquettes.

Methods for the determination |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 ноября 1975 г. № 3699 срок введения установлен

с 01.07.77

Проверен в 1980 г. Постановлением Госстандарта от 16.01.81 № 25 срок действия продлен

до 01.07.87

* Переиздание (ноябрь 1985 г.) с Изменениями № 1, 2, утвержденными в мае 1978 г., июле 1984 г. (ИУС 5-78, 11-84).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на буроугольные брикеты призматической формы и каменноугольные брикеты подушкообразной формы и устанавливает методы определения их механической прочности при сжатии, истирании в барабане и испытании сбрасыванием.

1. МЕТОД ОТБОРА И ПОДГОТОВКИ ПРОБ

1.1. Пробы для определения механической прочности отбирают и подготавливают для испытаний по ГОСТ 10742-71, выделяя из общей пробы:

для испытания сжатием - не менее семи целых брикетов;

для испытания на истирание - не менее 10 кг целых брикетов;

для испытания сбрасыванием - не менее 4 кг целых брикетов.

Примечание. Испытание буроугольных брикетов проводят не ранее чем через 4 ч после их изготовления.

(Измененная редакция, Изм. № 1).

2. ОБОРУДОВАНИЕ

2.1. Для проведения испытаний применяют:

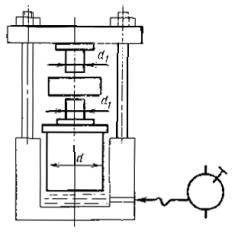

пресс с гидравлическим приводом по ГОСТ 8905-82 или универсальную испытательную машину мощностью достаточной для разрушения брикета при сжатии. Пресс или универсальная испытательная машина должны быть снабжены манометрическим силоизмерителем и двумя стальными цилиндрическими вставками диаметром 30 мм, совмещенными по одной оси (см. черт. 1);

Черт. 1

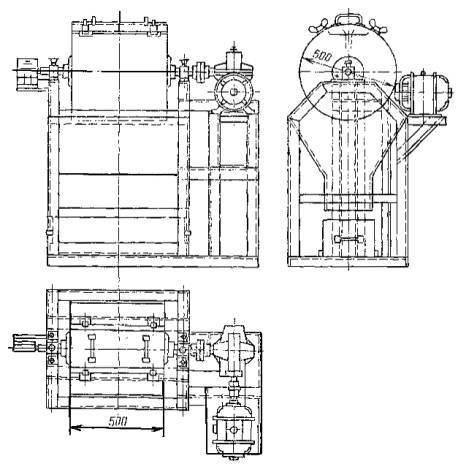

барабан стальной цилиндрический закрытый (см. черт. 2) диаметром и длиной 500 мм, толщиной стенок 3 - 4 мм, с электроприводом, обеспечивающим частоту вращения барабана 25 ± 2 об/мин для испытания брикетов на истирание. На внутренней поверхности барабана по образующей цилиндра должны быть приварены на равном расстоянии друг от друга три полосы из угловой стали с ребром высотой 100 мм. Для загрузки и выгрузки брикетов на цилиндрической поверхности барабана должен быть люк с дверцей;

сито прямоугольное размерами 750´600 мм, с высотой бортов не менее 200 мм, с сеткой П25-5 по ГОСТ 3306-70 или грохот лабораторный с вышеуказанной сеткой;

ящики вместимостью 5 и 10 кг брикетов;

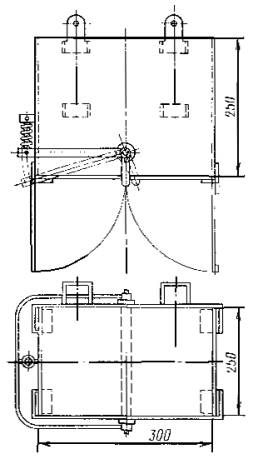

ящик размером 300´250´250 мм, с открывающимся двухстворчатым дном (см. черт. 3) для испытания брикетов сбрасыванием;

плиту металлическую толщиной не менее 8 мм, размером 1500´1500 мм, с деревянными бортами высотой не менее 250 мм;

весы технические, обеспечивающие относительную погрешность взвешивания не более 0,1 % от массы взвешиваемых брикетов.

(Измененная редакция, Изм. № 2).

3. МЕТОДЫ ИСПЫТАНИЯ

3.1. Определение механической прочности буроугольных брикетов призматической формы при сжатии

3.1.1. Брикет, предназначенный для испытания, помещают между цилиндрическими вставками пресса или испытательной машины так, чтобы вставки упирались в центры его параллельных поверхностей, ограниченных длиной и шириной брикета.

Черт. 2

3.1.2. Включают пресс или испытательную машину и равномерно повышают давление, доводя брикет до разрушения.

3.1.3. Записывают максимальное разрушающее брикет давление, зафиксированное силоизмерителем пресса или испытательной машины.

3.1.4. Испытание проводят не менее чем на семи брикетах.

3.2. Определение механической прочности при истирании в барабане.

3.2.1. Не менее 10 кг целых брикетов, предварительно взвешенных, помещают в барабан, закрывают крышку люка и закрепляют ее.

Черт. 3

3.2.2. Включают привод, который вращает барабан с брикетами в течение 4 мин. После ста полных оборотов привод выключают, останавливают барабан, открывают дверцу люка и высыпают содержимое барабана в ящик.

3.2.3. Подвергнутые стиранию в барабане брикеты рассеивают на лабораторном грохоте или вручную на сите до прекращения выделения подрешетного продукта.

3.2.4. Надрешетный продукт, оставшийся на сите, собирают и взвешивают.

3.3. Определение механической прочности каменноугольных брикетов подушкообразной формы при испытании сбрасыванием

3.3.1. Не менее 4 кг целых брикетов, предварительно взвешенных, загружают в ящик с открывающимся дном и помещают его над металлической плитой на высоте 1,5 м.

(Измененная редакция, Изм. № 1).

3.3.2. Открыв запирающее створки дна приспособление, сбрасывают брикеты на плиту.

3.3.3. Собрав все брикеты с плиты, в том числе и отдельные куски их, попавшие за борт плиты, снова загружают ящик и повторяют сбрасывание.

3.3.4. После четвертого сбрасывания испытываемые куски брикетов собирают и подвергают рассеву на лабораторном грохоте или на сите вручную до прекращения выделения подрешетного продукта.

3.3.5. Оставшиеся на сите или грохоте брикеты собирают в ящик и взвешивают.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Механическую прочность брикетов при сжатии (σсж) в кг/см2 вычисляют по формуле

![]()

где ![]() - среднее

арифметическое значение максимального разрушающего брикеты давления, кг/см2,

вычисляемое по формуле

- среднее

арифметическое значение максимального разрушающего брикеты давления, кг/см2,

вычисляемое по формуле

![]()

где ΣP'max - сумма значений максимальных разрушающих брикеты давлений, кг/см2;

п - количество испытанных брикетов;

d - диаметр рабочего поршня пресса или испытательной машины, мм;

d1 - диаметр торцовой поверхности цилиндрической вставки, равный 30 мм.

4.2. Механическую прочность брикетов после испытания их в барабане или сбрасыванием (Пм) в процентах вычисляют по формуле

![]()

где m - масса надрешетного продукта с размерами частиц 25 мм и более после испытания, кг;

М - масса брикетов, подвергнутых испытанию в барабане или сбрасыванием, кг.

СОДЕРЖАНИЕ

|

1. МЕТОД ОТБОРА И ПОДГОТОВКИ ПРОБ. 1

|