ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОКРЫТИЯ

ЛАКОКРАСОЧНЫЕ

ЗАЩИТНЫЕ ДЕЗАКТИВИРУЕМЫЕ

МЕТОД

ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ

ПРОЧНОСТИ НОРМАЛЬНЫМ ОТРЫВОМ

ГОСТ 27890-88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ ЗАЩИТНЫЕ ДЕЗАКТИВИРУЕМЫЕ Метод определения адгезионной прочности нормальным отрывом Decontaminable protective coatings (paints). Adhesion determination by normal pull-off method |

ГОСТ |

Срок действия с 01.01.90

до 01.01.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на дезактивируемые защитные лакокрасочные покрытия (далее по тексту - покрытия) толщиной до 400 мкм (однослойные и многослойные), нанесенные на металлические основания, и устанавливает метод определения адгезионной прочности покрытий нормальным отрывом, основанный на измерении силы, необходимой для отрыва покрытий в направлении, перпендикулярном его поверхности.

1. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

1.1. Образец для испытания получают склеиванием двух оснований цилиндрической формы: изготовленного из металла защищаемой конструкции с нанесенным испытуемым покрытием и изготовленного из стали марки Ст 3 по ГОСТ 380.

1.2. Испытуемое покрытие наносят на основание образца в соответствии с требованиями ГОСТ 8832.

1.3. Диаметры склеиваемых оснований не должны отличаться более чем на 0,1 мм.

Форма и размеры образца приведены на черт. 1.

1.4. Клеевые потеки на торцах образца должны отсутствовать.

1.5. Количество образцов на каждое испытуемое покрытие - не менее 5 шт. Образцы должны быть пронумерованы.

1 - испытуемое покрытие; 2 - клеевой шов

Черт. 1

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Машины разрывные для статических испытаний по ГОСТ 7855.

2.2. Приспособление, обеспечивающее центрирование образцов таким образом, чтобы линия действия силы отрыва была перпендикулярна к площади склеивания образцов и совпадала с вертикальной осью образца.

Схема приспособления для центрирования образцов приведена в приложении 1 (черт. 2).

2.3. Приспособление, обеспечивающее необходимое значение давления на образцы при склеивании.

Схема приспособления для склеивания образцов приведена в приложении 2 (черт. 3).

2.4. Толщиномер магнитный МТ-41НЦ по ТУ 25-06-2500.

2.5. Для приготовления образцов и проведения испытания следует применять следующие материалы:

шпатель для нанесения клея;

шкурка шлифовальная бумажная типа 2 из нормального электрокорунда зернистости 12 по ГОСТ 6456;

ацетон технический по ГОСТ 2768;

клей эпоксидный марки УП-5-233 по ТУ 6-05-241-366 (предел прочности клеевого соединения при отрыве - 30 МПа);

клей эпоксидный (предел прочности клеевого соединения при отрыве - 20 МПа), состоящий из следующих компонентов:

1) смола эпоксидно-диановая неотвержденная марки ЭД-20 по ГОСТ 10587 - 10 г;

2) отвердитель-полиэтиленполиамин - с массовой долей аминогрупп, % в пределах 8-12 по ТУ 6-02-594 - 1 г;

3) наполнитель-каолин по ГОСТ 19607 - 10 г.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Основания с нанесенным покрытием выдерживают после сушки при температуре (20±2) °С и относительной влажности (65±5) % в течение времени, указанного в нормативно-технической документации на испытуемое покрытие.

3.2. Толщину покрытия определяют не менее чем в трех точках поверхности, при этом различие в толщине не должно превышать 10 % номинальной толщины покрытия.

3.3. Поверхность покрытия обрабатывают бумажной шлифовальной шкуркой, очищают от пыли и обезжиривают ацетоном.

3.4. К основанию с нанесенным покрытием приклеивают основание из стали марки Ст 3, поверхность которого подготовлена дробеструйным способом по ГОСТ 9.402 не ранее чем за одни сутки до склеивания.

3.5. При выборе клея следует учитывать, что предел прочности шва клеевого соединения (σк·с) при отрыве, определяемый по ГОСТ 114760, должен быть выше адгезионной и когезионной прочности покрытия.

3.6. Клей наносят шпателем тонким слоем до полного смачивания на склеиваемые поверхности, которые затем совмещают.

3.7. Образцы помещают в приспособление для склеивания и выдерживают не менее 72 ч при склеивании клеями, состав которых приведен в п. 2.5. Время выдержки образцов в приспособлении для клеев на основе других связующих должно соответствовать требованиям нормативно-технической документации на применяемый клей.

3.8. После удаления образцов из приспособления для склеивания клеевые потеки на торцах шва должны быть зачищены.

3.9. Перед проведением испытаний образцы выдерживают при температуре (20±2) °С и относительной влажности воздуха (65±5) % в течение 14 сут при применении клеев по п. 2.5. В случае применения клеев других составов образцы выдерживают в течение времени, установленном в нормативно-технической документации на клей.

3.10. При подготовке разрывной машины к испытаниям проводят сравнение показаний силоизмерительного прибора машины с показаниями образцовых динамометров. Предел допускаемого значения погрешности измерения не должен превышать ±1 % измеряемой нагрузки, начиная с 0,2 наибольшей предельной величины диапазона измерения.

3.11. Перед испытанием необходимо выбрать диапазон измерения нагрузок, превышающий на 1-2 % прочность шва клеевого соединения.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания образцов проводят при температуре (20±2) °С и относительной влажности (65±5) %, если в нормативно-технической документации на покрытие нет других указаний.

4.2. Подготовленный для испытания образец закрепляют в приспособлении для центрирования образцов.

4.3. Приспособление для центрирования образцов устанавливают на нижнюю плиту разрывной машины.

4.4. Испытания проводят постепенным нарастанием нагрузки до разрыва образца. Скорость перемещения захвата разрывной машины должна быть не более 10 мм/мин. Фиксируют нагрузку, при которой произошло разрушение образца.

4.5. Обе части испытанного образца подвергают визуальному осмотру для определения характера разрушения:

1) адгезионный (А) - отрыв покрытия от основания;

2) когезионный (К) - разрушение внутри слоя покрытия;

3) межслойный (М) - разрушение между слоями покрытия;

4) смешанный (А, К, М) - сочетание перечисленных выше разрушений.

Долю адгезионного, когезионного и межслойного отрыва при смешанном характере разрушения определяют в процентах от площади каждого образца и рассчитывают как среднее арифметическое значение площадей пяти параллельных образцов, соответствующих каждому характеру разрушения.

Если доля адгезионного разрушения менее 20 %, испытания следует повторить.

4.6. Площадь образца, соответствующую каждому характеру разрушения, определяют наложением шаблона из прозрачного материала, проградуированного через каждые 18° с пересчетом на площадь в мм2.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Предел прочности покрытия при отрыве образца (σ) в паскалях вычисляют по формуле

![]() , (1)

, (1)

где P - сила отрыва образца, Н;

F - площадь основания, м2.

5.2. По

результатам испытаний вычисляют среднее арифметическое значение предела

адгезионной прочности покрытия при отрыве (![]() ) по формуле

) по формуле

![]() , (2)

, (2)

где п ≥ 5 - число испытанных образцов.

5.3. Среднее квадратическое отклонение (S), характеризующее рассеивание экспериментальных данных, вычисляют по формуле

. (3)

. (3)

5.4. Абсолютное отклонение значения предела прочности покрытия при отрыве (ε) в паскалях вычисляют по формуле

![]() , (4)

, (4)

где tγ - квантиль распределения Стьюдента.

5.5. Квантиль распределения Стьюдента определяют по СТ СЭВ 876-78 при доверительной вероятности (γ) 0,9 для числа определений n.

5.6. В зависимости от характера разрушения при испытаниях предел прочности покрытия записывается:

при адгезионном отрыве:

σ =

![]() ± ε, (5)

± ε, (5)

при когезионном отрыве:

σк.с > σ

> ![]() + ε, (6)

+ ε, (6)

при смешанном отрыве (с указанием характера разрушения А, К, М - в процентах):

σ =

![]() ± ε. (7)

± ε. (7)

5.7. Относительную погрешность измерения (δ) в процентах вычисляют по формуле

![]() , (8)

, (8)

5.8. Относительная погрешность измерения не должна превышать 20 %. При невыполнении этого требования испытания необходимо повторить и провести обработку результатов.

5.9. При испытании образцов составляют протокол. Протокол испытания должен содержать:

1) дату испытания;

2) наименование и обозначение материала основания;

3) наименование и обозначение испытуемого покрытия;

4) подготовку поверхности под покрытия;

5) режим и условия нанесения и сушки покрытия;

6) толщину покрытия;

7) условия (температура, влажность воздуха) и время хранения основания с нанесенным покрытием до испытания;

8) номер испытуемого образца;

9) наименование и марку клея;

10) силу отрыва покрытия для каждого образца;

11) время между склеиванием и проведением испытаний;

12) температуру и влажность воздуха во время испытаний;

13) предел прочности покрытия при отрыве для каждого образца;

14) среднее арифметическое значение предела прочности покрытия при отрыве;

15) абсолютное отклонение значения предела прочности покрытия при отрыве;

16) характер разрушения.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. При работе с клеями необходимо руководствоваться требованиями безопасности, изложенными в нормативно-технической документации на эти клеи.

6.2. При подготовке металлической поверхности и нанесении клея должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004.

6.3. При работе с эпоксидными смолами необходимо соблюдать требования безопасности по ГОСТ 10587.

6.4. Приготовление и нанесение эпоксидного клея, обезжиривание поверхности образцов ацетоном следует проводить в помещении, оборудованным приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

6.5. Содержание вредных веществ, выделяющихся в воздух рабочей зоны, их предельно допустимые концентрации и класс опасности по ГОСТ 12.1.005 приведены в таблице.

|

Наименование |

Предельно допустимые концентрации, мг/м3 |

Класс опасности |

|

Эпоксидная смола ЭД-20 |

1 (по эпихлоргидрину) 50 (по толуолу) |

2 |

|

Полиэтиленполиамин |

2 (по этилендиамину) |

3 |

|

Ацетон |

200 |

4 |

|

Каолин |

4 |

4 |

6.6. Контроль за содержанием вредных веществ в воздухе рабочей зоны следует проводить по методикам, соответствующим требованиям ГОСТ 12.1.016, или по методическим указаниям, утвержденным Министерством здравоохранения СССР.

6.7. Для защиты кожных покровов рук следует применять резиновые перчатки, защитные пасты или силиконовые мази.

6.8. При попадании на открытые участки тела эпоксидной смолы или отвердителя (полиэтиленполиамина) их необходимо удалить тампоном, смоченным спиртом или ацетоном, обильно промыть проточной водой и вымыть водой с мылом.

При попадании отвердителя эпоксидных смол в глаза их необходимо немедленно промыть 0,6-0,9 %-ным раствором поваренной соли и водой.

6.9. При работе на разрывной машине необходимо соблюдать требования инструкции по ее эксплуатации.

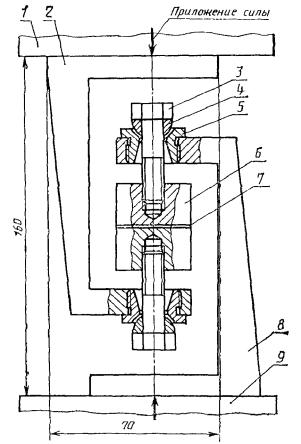

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Схема приспособления для центрирования образцов

1 - верхняя плита разрывной машины; 2 - верхняя скоба приспособления; 3 - болт; 4 - сферическая шайба; 5 - коническое гнездо; 6 - испытуемый образец; 7 - клеевой шов; 8 - нижняя скоба приспособления; 9 - нижняя плита разрывной машины

Черт. 2

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Схема приспособления для склеивания образцов

1 - склеиваемые образцы; Q - усилие склеивания образцов 250-300 Н; Р - усилие на рукоятке 6-10 Н

Черт. 3

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.11.88 № 3760

2. Срок проверки - 1993 г., периодичность проверки - 5 лет

3. Стандарт полностью соответствует международному стандарту ИСО 4624-78

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 380-88 |

|

|

ГОСТ 6456-82 |

|

|

ГОСТ 7855-84 |

|

|

СТ СЭВ 876-78 |

|

|

ТУ 6-02-594-75 |

|

|

ТУ 6-05-241-366-86 |

|

|

ТУ 25-06-2500-83 |

СОДЕРЖАНИЕ

|

Приложение 1 Схема приспособления для центрирования образцов. 5 Приложение 2 Схема приспособления для склеивания образцов. 6 |