МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

РУКАВА ПОЖАРНЫЕ НАПОРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

НПБ 152-96

Разработаны Главным управлением Государственной противопожарной службы (ГУГПС) и Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны Министерства внутренних дел Российской Федерации» (ФГУ ВНИИПО МВД России).

Внесены и подготовлены к утверждению нормативно-техническим отделом ГУГПС МВД России.

Утверждены главным государственным инспектором Российской Федерации по пожарному надзору.

Введены в действие приказом ГУГПС МВД России от 28.06.1996 г. № 40.

Дата введения в действие 01.07.1996 г.

Подготовлены с учетом изменений, утвержденных приказом ГУГПС МВД России от 21 декабря 1999 г. № 99.

Нормы Государственной противопожарной службы МВД России

РУКАВА ПОЖАРНЫЕ НАПОРНЫЕ

Общие технические требования. Методы испытаний

FIRE HOSE.

General technical requirements. Test Methods

Дата введения 01.07.1996 г.

Настоящий документ устанавливает общие технические требования и методы испытаний рукавов пожарных напорных (далее - рукава), применяемых для подачи воды и водных растворов пенообразователей с водным показателем рН от 7 до 10 на расстояние под давлением.

Настоящие нормы распространяются на все виды испытаний пожарных рукавов, в том числе на сертификационные.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

Рукава подразделяют на:

- рукава для пожарных кранов и переносных мотопомп (ПРК);

- рукава для комплектации передвижной пожарной техники: на рабочее давление 1,6 МПа, на рабочее давление 3 МПа (ПРВ).

Рукава должны быть работоспособными при температуре окружающего воздуха в районах:

- с умеренным климатом (У) - от минус 40 до 45 °С;

- с холодным климатом (ХЛ) - от минус 50 до 45 °С, для категории размещения 1-5 по ГОСТ 15150.

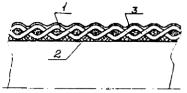

По конструкции пожарные напорные рукава подразделяют на прорезиненные, латексированные и с двухсторонним полимерным покрытием.

Примеры конструкции рукавов приведены в приложении (рис. 1).

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава должны изготавливаться в соответствии с требованиями настоящих НПБ, технической документации и технологических регламентов, утвержденных в установленном порядке.

2.2. Основные параметры и размеры рукавов должны соответствовать нормам, указанным в табл. 1.

Таблица 1

|

Значение показателя |

||||||

|

Рукава для пожарных кранов и переносных мотопомп |

Рукава для передвижной пожарной техники |

|||||

|

На рабочее давление |

||||||

|

1,6 МПа |

3,0 МПа |

|||||

|

Номинал. |

Предел. отклонения |

Номинал. |

Предел. отклонения |

Номинал. |

Предел. отклонения |

|

|

25 |

+2,0 |

25 38 |

|

25 38 |

+2,0 |

|

|

38 |

51 |

|

51 |

|||

|

51 |

66 |

+2,0 |

66 |

|||

|

66 |

77 |

|

|

|||

|

|

89 |

+2,5 |

|

|||

|

|

150 |

+3,0 |

|

|||

|

10, 15 или 20* |

±1 |

20* |

±1 |

20* |

±1 |

|

|

1,0 |

|

1,6** |

- |

3,0 |

- |

|

|

|

1,4*** |

- |

|

|||

|

|

1,2*4 |

- |

|

|||

|

1,25 |

- |

2,0** |

- |

3,75 |

- |

|

|

|

1,8*** |

- |

|

|||

|

|

l,54 |

- |

|

|||

|

2,0 |

- |

3,5** |

- |

6,0 |

- |

|

|

|

2,8*** |

- |

|

|||

|

|

2,4*4 |

- |

|

|||

|

6. Температура хрупкости,°С, не выше: |

Устанавливается НД на конкретное изделие |

- |

|

|

|

- |

|

- для умеренного климата |

-40 |

|

-40 |

|||

|

- для холодного климата |

-50 |

- |

-50 |

|||

|

7. Прочность связи внутреннего покрытия с тканью каркаса при раздире, Н/см, не менее: |

|

- |

|

|

|

- |

|

- для рукавов с односторонним покрытием; |

7,0 |

7,0 |

- |

7,0 |

||

|

- для рукавов с двухсторонним покрытием |

10,0 |

10,0 |

- |

10,0 |

||

|

8. Относительное удлинение рукава при рабочем давлении, %, не более |

5 |

- |

5 |

- |

5 |

- |

|

9. Относительное увеличение диаметра рукава при рабочем давлении, %, не более |

10 |

- |

5 |

- |

5 |

- |

|

Устанавливается НД на конкретное, изделие |

10 |

|

|

|

|

|

|

- для рукавов с двусторонним покрытием; |

|

- |

300 |

- |

300 |

- |

|

- для латексированных; |

|

|

150 |

- |

150 |

- |

|

- для рукавов без наружного покрытия |

|

|

40 |

- |

40 |

- |

|

11. Стойкость к контактному прожигу рукавов диаметром 51 мм при температуре 450 °C, с, не менее: |

Устанавливается НД на конкретное изделие |

|

|

|

|

- |

|

- для рукавов с двухсторонним покрытием |

30 |

- |

30 |

|||

|

12. Масса рукава длиной 1 м, кг, не более, для рукавов диаметром, мм: |

|

|

|

|

|

|

|

25 |

0,17 |

0,25 |

|

0,25 |

||

|

38 |

0,26 |

0,34 |

|

0,34 |

||

|

51 |

0,35 |

0,45 |

|

0,45 |

||

|

66 |

0,45 |

0,55 |

|

0,55 |

||

|

77 |

- |

0,65 |

|

- |

||

|

89 |

- |

0,75 |

|

- |

||

|

150 |

- |

1,20 |

|

- |

||

|

0,35 |

- |

0,35 |

- |

0,35 |

- |

|

* По согласованию с потребителем допускается изготавливать рукава длиной от 10 до 19 м.

** Для рукавов диаметром 25-77 мм.

*** Для рукавов диаметром 89 мм.

*4 Для рукавов диаметром 150 мм.

(Измененная редакция).

2.3. Снижение показателей, указанных в строках 5 и 7 таблицы 1, после термического старения (п. 5.13) не более 25 % от исходных.

(Введен дополнительно).

2.4. Конструкторская документация на отечественную продукцию должна быть оформлена в соответствии с требованиями ЕСКД и откорректирована по результатам испытаний установочной серии с присвоением в установленном порядке литеры «А».

Эксплуатационная документация на продукцию, импортируемую российским потребителям, должна быть оформлена на русском языке по ГОСТ 2.601 и одобрена государственным заказчиком пожарно-технической продукции.

(Введен дополнительно).

3. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- условного наименования и товарного знака предприятия-изготовителя;

- внутреннего диаметра, мм;

- длины рукава, м;

- рабочего давления, МПа;

- даты изготовления (месяц, год);

- обозначения настоящего стандарта;

- штампа технического контроля предприятия-изготовителя.

На другом конце рукава (внутренний конец скатки) должна наноситься маркировка, содержащая товарный знак предприятия-изготовителя.

Пример маркировки рукава для пожарных кранов (для передвижной пожарной техники) диаметром 51 мм на рабочее давление 1,0 МПа (1,6 или 3,0), изготовленного в ноябре 1995 г. по ГОСТ....: ППЛК-ПК (ПРА)-51-1,0 (1,6 или 3,0) - Х1.95 - ГОСТ......

3.2. Рукава, предназначенные для поставки в районы с холодным климатом, должны маркироваться в соответствии с требованиями ГОСТ 14892.

3.3. Рукава поставляются в скатках. Намотка рукава должна быть ровной, без выступающих кромок отдельных витков. Наружный конец рукава в скатке закрепляют перевязочным материалом, исключающим возможность механического повреждения рукава.

3.4. Четыре скатки рукавов диаметром 38, 51 мм или три скатки рукавов диаметром 66, 77 мм, или две скатки рукавов диаметром 89 мм, или одну скатку рукава диаметром 150 мм укладывают стопкой, заворачивают в упаковочную ткань ГОСТ 5530 или другой упаковочный материал, обеспечивающий сохранность рукава, и зашивают.

По согласованию с заказчиком допускается поставка рукавов без упаковки.

3.5. На каждую упаковочную единицу наклеивают ярлык с указанием:

- наименования предприятия-изготовителя;

- внутреннего диаметра рукавов;

- суммарной длины рукавов в заковке;

- рабочего давления;

- даты изготовления (месяц, год);

- обозначения настоящего стандарта;

- номера партии;

- номера упаковочной единицы;

- манипуляционных знаков "Крюками не брать", "Боится нагрева" по ГОСТ 14192.

3.6. Запись на ярлыке должна быть ясной, четкой и сохраняться в течение всего срока транспортирования и хранения.

Сведения о продукции, отражаемые на изделии и поясняющие порядок его применения, правила безопасности и назначение функциональных деталей, должны быть исполнены на русском языке.

(Измененная редакция).

3.7. Рукава транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта.

3.8. При транспортировании рукава должны быть предохранены от воздействия атмосферных осадков, прямого попадания солнечных лучей.

Укладка рукавов должна быть плотной, не допускающей истирания рукавов друг о друга и о стенки транспортного средства.

3.9. Рукава должны храниться в помещениях складского типа с естественной вентиляцией и быть защищены от прямого воздействия солнечных лучей при температуре от минус 40 до 45 °С.

(Измененная редакция).

3.10. Рукава в складах временного хранения (не более трех месяцев) должны укладываться на деревянные решетчатые настилы стопками не выше 1,5 м, без соприкосновения со стенами и колоннами склада.

При длительном хранении рукава в скатках укладываются на деревянных или окрашенных металлических стеллажах. Плотность намотки рукава должна быть такой, чтобы усилием от руки можно было смещать витки один относительно другого. Два раза в год скатки рукавов необходимо переворачивать, меняя места соприкосновения их со стеллажами.

3.11. При хранении рукава должны складываться на расстоянии не менее 1 м от теплоизлучающих приборов. Не допускается хранение и транспортирование рукавов с веществами, разрушающими их.

4. ПРАВИЛА ПРИЕМКИ

4.1. Рукава должны быть приняты отделом технического контроля на соответствие требованиям настоящих НПБ и НД.

4.2. Рукава принимают партиями. Партией считают рукава одного диаметра и типа в количестве не более суточной выработки, сопровождаемые одним документом о качестве.

Документ о качестве должен содержать:

- наименование или товарный знак предприятия-изготовителя;

- обозначение настоящего стандарта;

- внутренний диаметр, мм;

- номер партии;

- количество упаковочных единиц в партии и общую длину рукавов;

- дату изготовления: месяц, год;

- заключение о соответствии рукавов требованиям настоящего стандарта;

- штамп ОТК.

4.3. Для проведения сертификационных испытаний представляется по три рукава каждого диаметра длиной 20 м.

4.4. Рукава должны подвергаться следующим видам испытаний: приемо-сдаточным, периодическим, типовым и сертификационным.

4.5. Приемо-сдаточные испытания.

4.5.1. Содержание и объем испытаний должны соответствовать указанному в табл. 3.

4.5.3. Проверку герметичности под действием испытательного давления следует проводить на 10 % длины рукавов, предъявленных к сдаче.

Таблица 3

|

Номера пунктов |

||

|

Технических требований |

Методов испытаний |

|

|

1. Проверка внутреннего диаметра |

6.2 |

|

|

2. Проверка длины рукава в скатке |

6.3.1 |

|

|

3. Проверка герметичности |

6.4 |

|

|

4. Определение прочности связи внутреннего слоя покрытия с тканью каркаса |

6.7 |

|

|

5. Определение толщины гидроизоляционного слоя |

6.3.2 |

|

4.5.4. Определение прочности связи покрытия с тканью каркаса и толщину внутреннего слоя покрытия следует проводить на образцах, отрезанных от трех скаток рукавов, отобранных для проверки герметичности рукавов по пункту 4.5.2.

4.5.5. Приемо-сдаточные испытания следует проводить не ранее чем через 24 ч после изготовления рукавов.

4.5.6. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию.

4.5.7. Физико-механические показатели материалов гидроизоляционного и защитного слоев, применяемых при изготовлении рукавов, изготовитель определяет не реже двух раз в месяц не менее чем на двух закладках каждой композиции покрытия.

4.6. Периодические испытания

4.6.1. Периодические испытания изготовитель проводит на рукавах, выдержавших приемо-сдаточные испытания по показателям, указанным в табл. 4. Периодические испытания следует проводить не реже одного раза в полугодие, а также при изменении технологии изготовления каркасов, изменении состава и технологии приготовления композиции покрытия. Периодические испытания проводит комиссия, назначенная приказом по предприятию-изготовителю с участием представителя заказчика.

Таблица 4

|

Номера пунктов |

||

|

технических требований |

методов испытаний |

|

|

1. Определение массы рукава длиной 1 м, кг |

6.11 |

|

|

2. Проверка соответствия величины разрывного давления |

6.5 |

|

|

3. Определение температуры хрупкости материала покрытия |

6.6 |

|

|

4. Определение, относительного удлинения и увеличения диаметра |

6.8 |

|

|

5. Определение стойкости к абразивному износу* |

Табл. 1, п. 10 |

6.9 |

|

6. Определение стойкости к контактному прожигу* |

6.10 |

|

|

7. Проверка маркировки и упаковки |

5.14 |

|

Примечание. * Для рукавов без наружного покрытия показатели стойкости к абразивному износу и контактному прожигу определяются только при изменении материала или технологии изготовления чехла.

4.6.2. Для проведения периодических испытаний отбирают 3 % от количества рукавов в партии, но не менее трех рукавов от партии.

4.6.3. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

При получении неудовлетворительных результатов повторных испытаний испытания по данному показателю переводят в категорию приемо-сдаточных до получения положительных результатов не менее чем на трех партиях подряд. Результаты повторных испытаний распространяют на всю партию.

4.6.4. При получении неудовлетворительных результатов хотя бы по одному из физико-механических показателей материалов покрытия по этому показателю проводят повторные испытания на удвоенном объеме смеси материала покрытия, взятой от той же закладки.

При неудовлетворительном результате повторных испытаний испытания переводят в категорию приемо-сдаточных до получения положительных результатов не менее чем на трех партиях подряд.

Результаты повторных испытаний распространяют на всю партию.

4.7. Типовые испытания.

4.7.1. Типовые испытания пожарных рукавов проводятся при изменении конструкции или замене материалов. Испытания проводятся по специальной программе, согласованной с заказчиком.

4.8. Сертификационные испытания.

4.8.1. Сертификационные испытания рукавов проводят по всем показателям, приведенным в НПБ.

4.8.2. Продукция, изготавливаемая отечественными предприятиями, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она в установленном порядке прошла все стадии и этапы разработки, предусмотренные ГОСТ 15.001, ГОСТ 2.103, все виды испытаний (включая межведомственные приемочные), имеет полный комплект конструкторской документации на серийное производство, согласованной с государственным заказчиком пожарно-технической продукции.

Продукция, импортируемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, удовлетворяющей требованиям государственного заказчика.

Экспертиза конструкторской документации является обязательной при организации и проведении сертификационных испытаний в области пожарной безопасности.

(Введен дополнительно).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Испытания проводят в нормальных климатических условиях по ГОСТ 15150.

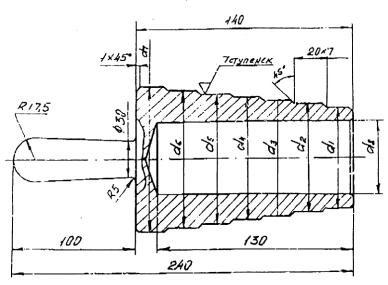

5.2. Внутренний диаметр рукава измеряют ступенчатым металлическим калибром (см. приложение, рис. 2). Рукав натягивают на калибр усилием от руки без упора. Диаметр считается равным максимальному размеру ступени, на которую он натянут полностью.

5.3. Линейные размеры рукавов измеряют рулеткой со стальной лентой по ГОСТ 7502, линейкой - по ГОСТ 427, штангенциркулем - по ГОСТ 166.

5.3.1. Для измерения длины рукава скатку раскатывают на ровной горизонтальной поверхности. Длину измеряют с погрешностью до 0,1 м.

5.3.2. Для определения толщины внутреннего слоя покрытия от любого конца каждого из рукавов отрезают образец длиной 20-30 мм.

На образцах в расправленном виде, подготовленных к испытанию, делают десять замеров на равном расстоянии друг от друга по длине окружности, между рифлениями. Затем отделяют от каркаса гидроизоляционный слой и измеряют толщину стенки рукава в тех же точках.

Разница между замерами толщины стенки рукава с гидроизоляционным слоем и без него составляет толщину внутреннего слоя покрытия, которую определяют как среднее арифметическое из 10 замеров.

Расчет средней толщины гидроизоляционного слоя покрытия рукавов данной партии Рср производят по формуле

Рср = S Рi /n, мм,

где Pi - толщина гидроизоляционного слоя покрытия i-го образца, мм; n - количество образцов.

5.4. Испытание на герметичность под действием испытательного давления проводят на рукавах (в том числе на рукавах в сборе с соединительными головками) длиной (20 ± 1) м. Один конец рукава присоединяют к насосу, снабженному контрольным манометром (ГОСТ 2405, класс точности 1,5) со шкалой, обеспечивающей измерение давления в соответствии с п. 4 табл. 1, а другой заглушают перекрывным пожарным стволом. Рукав медленно наполняют водой при открытом стволе до полного удаления воздуха, после чего ствол перекрывают. Давление в течение 1-2 мин поднимают до испытательного (п. 4 табл. 1) и выдерживают при этом давлении (3,0 ± 0,1) мин. Появление воды в виде капель не допускается.

5.5. Относительное удлинение и увеличение диаметра проверяют аналогично п. 5.4, Рукав наполняют водой до полного удаления воздуха, давление в нем поднимают до 0,1 МПа.

При этом давлении на трех контрольных участках рукава (в начале, середине, в конце) наносят контрольные метки исходной длины lo, равной (1000 ± 1) мм, и замеряют штангенциркулем наружный диаметр do. Давление в рукаве поднимают до рабочего (п. 3 табл. 1) и выдерживают в течение 2-3 мин. Замеряют длину l с погрешностью не более 0,1 мм и наружный диаметр d с погрешностью не более 0,1 мм на каждом контрольном участке.

Величину относительного удлинения el вычисляют по формуле

![]() ,

,

где l0 - исходная длина, мм; l - длина при рабочем давлении, мм.

Величина относительного увеличения диаметра ed вычисляют по формуле

![]() ,

,

где do - исходный диаметр, мм; d - диаметр при рабочем давлении, мм.

За величину относительного удлинения и увеличения диаметра принимают средние арифметические значения из замеров на трех участках рукава.

5.6. Проверку соответствия величины разрывного давления проводят на образцах рукава длиной (1,0 ± 0,1) м и испытывают аналогично п. 5.4. После заполнения рукава водой давление в нем повышают в течение 1-2 мин до значения, соответствующего типу рукава (п. 5 табл. 1) или до разрыва. Если при испытании конец рукава вырывает из зажима, повторные испытания проводят на новом образце рукава.

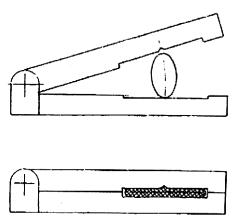

5.7. Для определения температуры хрупкости покрытия от обоих концов рукава отрезают по одному образцу длиной 10-15 мм каждый.

Образцы в виде колец устанавливают в приспособление (рис. 3, приложение). Температура в морозильной камере типа КХТ-0,4-004 доводится до значения, равного заданной для рукавов данного типа (п. 6 табл. 1), после чего образцы в приспособлении помещают в камеру, где выдерживают в течение (15 ± 1) мин.

По истечении времени охлаждения образцов камеру открывают и не позднее 2-3 с щеки приспособления с образцами смыкают до упора. После этого образцы извлекают из приспособления и осматривают. При обнаружении трещин на линии перегиба образец считают не выдержавшим испытания.

Испытания должны выдерживать все образцы.

5.8. Прочность связи внутреннего слоя с каркасом определяют на разрывной машине маятникового типа со скоростью движения нижнего зажима (200 ± 20) мм/мин. При этом усилие раздира полоски рукава, шириной 50 мм определяют по динамометру с диапазоном измерения до 100 Н с погрешностью не более 1 Н.

От любого конца рукава отрезают образец длиной 250 мм, из которого в направлении нитей основы вырезают две полоски шириной (50 ± 1) мм. Один конец полоски расслаивают на длину 40-50 мм, остальная часть полоски делится на 10 равных частей отметками.

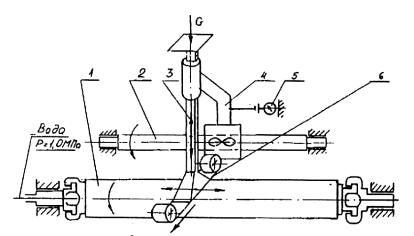

Расслоенные концы полоски закрепляют: один в подвижном, другой в неподвижном зажимах разрывной машины. При расслоении записывают показания динамометра при прохождении соответствующих отметок. Показатель прочности связи слоев на раздир каждого образца вычисляют как среднее арифметическое значение 20 показаний динамометра по двум полоскам, вырезанным из одного рукава.

5.9. Стойкость к абразивному износу (п. 10 табл. 1) определяют на образцах рукавов длиной (500 ± 25) мм на испытательном стенде (рис. 4, приложение). При этом образец рукава устанавливают в зажимных опорах, где образец совершает вращательное движение со скоростью 12 об/мин. Истирание производится шлифовальной шкуркой 14А25НМ (ГОСТ 5009) шириной 50 мм, совершающей возвратно-поступательное движение вдоль оси рукава со скоростью 2,2 м/мин, величина хода 80 мм, усилие прижатия шкурки к образцу рукава, находящемуся под избыточным давлением воды (0,5 ± 0,01) МПа, составляет 105 Н. Количество двойных ходов каретки со шкуркой регистрируется счетчиком.

Стойкость рукава к абразивному износу оценивается количеством циклов до появления свища.

5.10. Стойкость рукава к контактному прожигу определяют на образцах рукава диаметром 51 мм длиной 500 мм. Образец устанавливают вертикально в зажимных опорах и заполняют водой. Давление внутри образца поднимают до 1,0 МПа и поддерживают его постоянным в течение испытания. Калильный стержень (рис. 5, приложение) нагревается электрической спиралью до температуры (450 ± 5) °С и прижимается к образцу с усилием (4,0 ± 0,1) Н.

Стойкость рукава к контактному прожигу определяют как время контакта калильного стержня с рукавом до образования свища. Время замеряют секундомером с погрешностью не более 0,1 с.

5.11. Для определения массы рукава (п. 12 табл. 1) скатку рукава взвешивают на весах для статического взвешивания (ГОСТ 2.3676) с ценой деления шкалы 0,1 кг и пределом взвешивания 50 кг.

5.12. Допускается применять другие средства измерения с погрешностью измерения не более указанной.

- обеспечивается полный обмен воздуха не менее трех и не более десяти раз в течение часа;

- поддерживается температура в рабочем объеме 70 или 100 °С и отклонением от заданной не более ±1 °С.

Образцы рукавов длиной 1 м помещают, подвешивая на нитях, в термостат, нагретый до необходимой температуры (табл. 2). Расстояние между образцами и стенками термостата должно быть не менее 5 мм.

Продолжительность и температура старения, в зависимости от типа пожарного рукава, приведены в табл. 2.

После термического старения образцы кондиционируют в течение 24 ч, а затем у них определяют прочность слоев на раздир и разрывное давление.

Результаты испытаний оформляют протоколом.

5.14 Правильность маркировки и упаковки проверяют внешним осмотром.

Таблица 2

|

Продолжительность старения, ч |

Температура старения, °С |

|

|

Прорезиновый |

168 |

100 |

|

Латексированный |

168 |

70 |

|

Пластмассовый |

168 |

70 |

|

С покрытием на основе термоэластопласта |

168 |

70 |

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1 Изготовитель гарантирует соответствие рукавов требованиям настоящих правил при соблюдении условий эксплуатации и хранения.

6.2 Гарантийный срок хранения рукавов - 24 месяца с момента изготовления. Гарантийный срок эксплуатации в пределах гарантийного срока хранения рукавов - 12 месяцев со дня ввода в эксплуатацию.

Приложение А

(справочное)

Схемы конструкций пожарных рукавов и испытательного оборудования

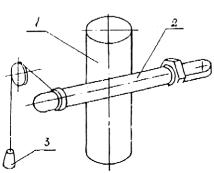

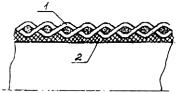

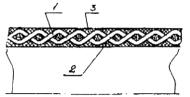

а - прорезиненный

б - латексированный

в - с двухсторонним покрытием

Рис. А.1. Схемы конструкций напорных рукавов:

1 - армирующий каркас; 2 - внутренний слой; 3 - наружный защитный слой

|

Номер калибра |

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

d8 |

Масса, кг |

|

1 |

35 |

36 |

37 |

38 |

39 |

40 |

41 |

28 |

0,484 |

|

2 |

48 |

49 |

50 |

51 |

52 |

53 |

54 |

40 |

0,610 |

|

3 |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

55 |

0,740 |

|

4 |

74 |

75 |

76 |

77 |

78 |

79 |

80 |

65 |

0,875 |

|

5 |

86 |

87 |

88 |

89 |

90 |

91 |

92 |

77 |

0,985 |

|

6 |

147 |

148 |

149 |

150 |

151 |

152 |

153 |

140 |

1,550 |

Рис. 2. Ступенчатый металлический калибр

Примечания: 1. Допуск на диаметры ступенек по h7.

2. Допуск на длину по Н14.

3. Материал рабочих калибров - алюминиевый сплав

Рис. А.3. Приспособление для оценки морозостойкости рукава

Рас. А.4. Схема стенда испытаний пожарных рукавов на стойкость к абразивному износу:

1 - рукав; 2 - вал привода суппорта; 3 - узел размещения и подачи абразивной ленты; 4 - суппорт; 5 - счетчик двойных ходов суппорта; 6 - абразивная лента

Рис. А.5. Схема стенда испытаний пожарных рукавов на стойкость к контактному прожигу:

1 - рукав; 2 - калильный стержень; 3 – груз

СОДЕРЖАНИЕ