2.1.3. Дополнительные требования и показатели, не предусмотренные настоящим стандартом, вносят в нормативно-технический документ на конкретную марку фенопласта.

2.2. Маркировка

Транспортная маркировка проводится по ГОСТ 14192 с нанесением манипуляционных знаков «Беречь от нагрева», «Беречь от влаги» и классификационного шифра 9133 по ГОСТ 19433.

К каждому грузовому месту прикрепляют ярлык или при помощи трафарета наносят маркировку, включающую следующие данные:

наименование и марку фенопласта;

номер партии; т

массу нетто;

дату изготовления;

обозначение нормативно-технического документа на фенопласт.

Фенопласты, предназначенные для экспорта, маркируют в соответствии с требованиями ГОСТ 14192 и (или) контракта на поставку.

(Измененная редакция, Изм. № 1).

2.3. Упаковка

2.3.1. Фенопласты всех классов упаковывают в мягкие специализированные контейнеры типов МКО, МКР и другие или в мешки по действующим НД.

Фенопласты, представляющие собой волокнистые массы или листы, упаковывают в полиэтиленовые мешки по ГОСТ 17811 или мешки из другого влагонепроницаемого материала по действующему НД.

Фенопласты в виде листов упаковывают также в тканевые мешки по ГОСТ 30090 или деревянные плотные ящики по ГОСТ 18573.

Фенопласты, представляющие собой порошки или гранулы, упаковывают:

в многослойные бумажные мешки (не менее четырех слоев) марок БМ, ВМ, ПМ, ВМП, БМП и ВМБ по ГОСТ 2226;

в трех-, четырехслойные бумажные мешки марки НМ по ГОСТ 2226, вложенные в полиэтиленовые мешки по ГОСТ 17811 или мешки из другого влагонепроницаемого материала по действующему НД;

в бумажные мешки с внутренним слоем, дублированным резинобитумной смесью по действующему НД.

(Измененная редакция, Изм. № 1).

2.3.2. При упаковывании

фенопласта в мешки масса нетто должна быть не более

Бумажные мешки зашивают машинным способом, полиэтиленовые - заваривают.

2.3.3. Фенопласты, предназначенные для поставки на экспорт, упаковывают в соответствии с требованиями настоящего стандарта и (или) контракта на поставку.

2.3.4. Тара и упаковка фенопластов, транспортируемых в районы Крайнего Севера, должны соответствовать ГОСТ 15846.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. По степени воздействия вредных веществ на организм человека фенопласты относятся к 3-му классу опасности согласно ГОСТ 12.1.005.

3.2. При получении и переработке фенопластов выделяются свободные фенол, формальдегид (из фенолоформальдегидной смолы) и пыль.

Фенол - нервный яд, вызывающий острые и хронические отравления. Фенол способен проникать внутрь организма человека через незащищенные участки кожи. Вдыхание паров фенола вызывает раздражение верхних дыхательных путей, а при длительном воздействии - общее отравление.

Фенол относится к группе горючих веществ. Температура вспышки 79 °С, температура самовоспламенения 595 °С, температурные пределы воспламенения: нижний 48 °С, верхний 83 °С. Концентрационные пределы распространения пламени - 1,52 % - 8,76 %.

Формальдегид - протоплазматический яд, вызывающий острые и хронические отравления. Формальдегид оказывает сильное раздражающее действие на слизистые оболочки глаз и дыхательных путей. При воздействии на кожу вызывает заболевание аллергического характера.

Формальдегид относится к группе горючих веществ. Температура вспышки 4 °С, температура самовоспламенения 430 °С, концентрационные пределы распространения пламени 7 % - 73 %.

Предельно допустимые концентрации паров вредных летучих веществ, выделяющихся из фенолоформальдегидной смолы, в воздухе рабочей зоны производственных помещений: по фенолу - 0,1 мг/м3, по формальдегиду - 0,05 мг/м3.

Пыль фенопластов при вдыхании обладает раздражающим и сенсибилизирующим действием, вызывает патологию органов дыхания верхних дыхательных путей, бронхолегочного аппарата (бронхиальная астма) и кожи. Предельно допустимая концентрация пыли фенопластов в воздухе рабочей зоны производственных помещений - 6 мг/м3.

По пожароопасным свойствам, в зависимости от типа наполнителя, фенопласты относят к трудногорючим и горючим материалам (показатель горючести 0,13-3,61). Температура самовоспламенения 315 °С - 640 °С, нижний концентрационный предел распространения пламени от 11,25 до 233 г/м3.

Показатели пожаро- и взрывоопасных свойств - по ГОСТ 12.1.044.

(Измененная редакция, Изм. № 1).

3.3. Работы с фенопластами проводят в помещениях с эффективным воздухообменом, осуществляемым механической приточно-вытяжной вентиляцией. Рабочие места должны быть оборудованы местными отсасывающими устройствами, обеспечивающими чистоту воздуха, в котором содержание вредных веществ не должно превышать предельно допустимые концентрации.

3.4. Контроль за содержанием вредных веществ в воздухе рабочей зоны осуществляют периодически в соответствии с ГОСТ 12.1.005.

3.5. Работающих с фенопластами обеспечивают спецодеждой из хлопчатобумажной ткани и индивидуальными защитными средствами: очками, перчатками, респираторами типов «Лепесток», «Астра».

3.6. Для работающих с фенопластами предусматривают предварительные (при поступлении на работу) и периодические медицинские осмотры.

3.7. При высоких температурах (условия пожара) фенопласты могут выделять фенол и его гомологи, углеводороды метанового ряда и углекислый газ. При этом применяют противогаз марки А.

3.8. При загорании фенопластов применяют следующие средства пожаротушения: распыленную воду, воду со смачивателем (раствор сульфанола НП), воздушно-механическую и химическую пены.

3.9. В производстве и переработке фенопластов могут образовываться твердые отходы.

Способ утилизации твердых отходов фенопластов - термическое обезвреживание или другие способы, согласованные с санитарными органами.

Выбросы в атмосферу вредных веществ не должны превышать установленные в соответствии с ГОСТ 17.2.3.02 нормы. Для улавливания вредных веществ в регламенте технологического производства фенопластов и технологических инструкциях по их применению должны быть предусмотрены очистные устройства.

4. ПРИЕМКА

4.1. Фенопласты принимают партиями.

Партией считают количество фенопласта одной марки и одного цвета, произведенное за один технологический цикл и одновременно представленное для контроля. Массу партии устанавливают в нормативно-техническом документе на фенопласт.

Каждую партию фенопласта сопровождают документом, удостоверяющим его качество и содержащим следующие данные:

наименование предприятия-изготовителя и его товарный знак или только товарный знак;

наименование и марку фенопласта;

номер партии;

массу нетто;

дату изготовления;

результаты проведенных испытаний или подтверждение о соответствии требованиям нормативно-технического документа на фенопласт;

обозначение нормативно-технического документа на фенопласт.

4.2. Для контроля качества фенопластов от партии отбирают 10 % упаковочных единиц, но не менее трех единиц. Если в партию входит менее трех упаковочных единиц, то контролю подвергается каждая упаковочная единица.

4.3. Для проверки соответствия фенопласта требованиям, установленным в нормативно-техническом документе на фенопласт, проводят приемосдаточные и типовые испытания.

4.4. Приемосдаточные испытания проводят по показателям и в порядке, предусмотренным для приемочного контроля в нормативно-техническом документе на фенопласт.

4.5. Типовые испытания проводят при внесении изменений в рецептуру или технологический процесс изготовления фенопластов на соответствие всем требованиям, установленным нормативно-техническим документом на фенопласт.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор проб и подготовка образцов

5.1.1. Пробы порошкообразных и гранулированных фенопластов отбирают щупом, погружая его по вертикальной оси упаковки, а фенопластов, представляющих собой волокнистую массу, кусочки неправильной формы или листы - вручную.

5.1.2. Пробы, отобранные в

соответствии с пп. 4.2 и 5.1.1, соединяют вместе, тщательно перемешивают и

отбирают среднюю пробу массой не менее

5.1.3. Образцы для испытаний изготавливают из средней пробы методом прямого прессования по ГОСТ 12015 или методом литья под давлением.

Режим изготовления образцов указывают в нормативно-техническом документе на фенопласт.

5.1.4. Образцы для испытаний формуют из фенопластов в таблетированном и нетаблетированном виде.

Таблетки формуют при удельном давлении 20 - 50 МПа. Рекомендуется формовать таблетки цилиндрической формы диаметром (50 ± 1) мм.

Пресс-формы для формования образцов для испытаний могут быть одногнездными или многогнездными.

Образцы в форме брусков из фенопластов, представляющих собой волокнистые массы или листы, формуют только на одногнездных раскидных пресс-формах.

5.1.5. Перед испытанием образцы кондиционируют не менее 4 ч при стандартной атмосфере 23 по ГОСТ 12423.

Испытания образцов должны проводиться не ранее чем через 16 ч, включая время кондиционирования, и не позднее чем через 72 ч после их формования.

5.2. Проведение испытаний

5.2.1. Определение текучести

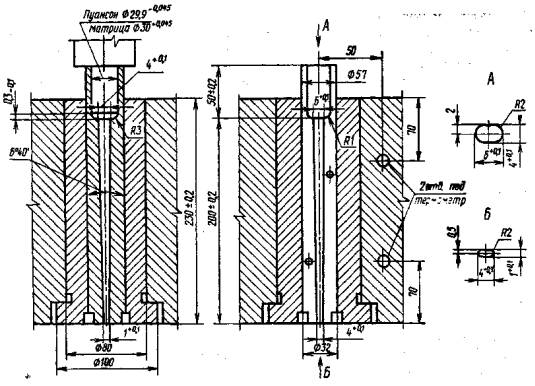

Пресс гидравлический с пресс-формой Рашига (чертеж), создающий усилие до 98 кН.

Манометр с диапазоном измерения от 0 до 24,5 МПа, классом точности не ниже 1, 0.

Динамометр образцовый типа ДОСМ-3-30 с диапазоном измерения от 0 до 30 кН.

Потенциометр автоматический с диапазоном измерения от 0 до 300 °С, классом точности не ниже 1, 0.

Весы лабораторные общего назначения по ГОСТ

24104* 4-го класса точности, с наибольшим пределом взвешивания

Линейка по ГОСТ 427.

Допускается применять другие приборы и оборудование, имеющие технические и метрологические характеристики не ниже указанных.

5.2.1.2. Подготовка к испытанию

Перед началом испытания проверяют отсутствие перекоса пресс-формы медленным опусканием пуансона до полной его посадки. При правильно установленной пресс-форме во время опускания пуансона не должно быть давления по манометру.

Не реже одного раза в шесть месяцев или при установке нового манометра на гидравлической линии эффективную мощность пресса и требуемое рабочее давление манометра проверяют образцовым динамометром.

При установке новой пресс-формы или при перерыве в ее работе более 3 ч текучесть определяют прессованием контрольной пробы фенопласта, при этом пробу рекомендуется готовить из фенопласта класса ФФ202. Для приготовления контрольной пробы фенопласт просеивают через сито с сеткой 1,6К или 2К по ГОСТ 6613-86 и определяют его текучесть до тех пор, пока длина отпрессованных стержней не будет постоянной.

* С 1

июля

За показатель текучести контрольной пробы

принимают среднеарифметическое результатов пяти параллельных определений,

расхождение между наиболее отличающимися значениями которых не должно превышать

Массу контрольной пробы готовят из расчета пользования ею в течение 8 мес и хранят в герметичной таре.

(Измененная редакция, Изм. № 1).

5.2.1.3. Проведение испытания

В пресс-форму загружают навеску фенопласта и прессуют стержень. Массу навески и режим прессования стержня указывают в нормативно-техническом документе на фенопласт.

Допускается предварительное таблетирование фенопласта.

Время с момента загрузки фенопласта в матрицу до достижения требуемого давления должно быть не более 15 с.

5.2.1.4. Обработка результатов

За текучесть принимают длину отпрессованного стержня до 1раницы плотного слоя, выраженную в миллиметрах.

За результат испытания принимают

среднеарифметическое результатов трех параллельных определений, расхождение

между наиболее отличающимися значениями которых не должно превышать

5.2.1.5. Допускается использование других методов определения текучести фенопластов. При этом метод испытания и норму показателя текучести согласовывают с потребителем.

5.2.2. Определение плотности проводят по ГОСТ 15139 методом гидростатического взвешивания образцов, изготовленных из любой отформованной пластины или бруска.

5.2.3. Изгибающее напряжение при разрушении определяют по ГОСТ 4648-71 на образцах размерами ≥ 80 (10,0 ±0,5)×(4,0 ±0,2) мм. Нагрузку прилагают параллельно направлению давления формования. Скорость относительного перемещения нагружаемого наконечника и опор должна быть (2,0 ±0,2) мм/мин.

5.2.4. Ударную вязкость по Шарпи определяют:

без надреза - по ГОСТ 4647 на образце № 1;

с надрезом - по ГОСТ 4647 на образце № 1 с надрезом типа А.

Скорость удара маятника указывают в нормативно-техническом документе на фенопласт.

5.2.5. Ударную вязкость по Изоду определяют по ГОСТ 19109 на образцах типа 3 с надрезом типа А.

5.2.6. Температуру изгиба под нагрузкой определяют по ГОСТ 12021 при напряжении 1,80 МПа на образцах размерами 120 (10,0 ±0,2)×(4,0 ±0,2) мм.

5.2.7. Проведение фенопласта при контакте с раскаленным стержнем определяют по ГОСТ 10456 на образцах размерами 120 (10,0 ±0,2)×(4,0 ±0,2) мм, при этом через 3 мин удаляют держатель нити накала от образца и отмечают, не появится ли на образце пламя в течение следующих 30 с.

5.2.8. Сопротивление изоляции определяют по ГОСТ 6433.2 при напряжении 500 В на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм. Для измерения применяют конические электроды. Испытуемый образец предварительно выдерживают (без электродов) в термошкафу при (50 ±2) °С в течение (24 ±1) ч, затем охлаждают в эксикаторе до комнатной температуры, погружают в дистиллированную или деионизированную воду при (23 ±2) °С на (24 ±1) ч. Перед испытанием образец протирают фильтровальной бумагой или адсорбирующей тканью, после чего устанавливают электроды.

Измерение сопротивления изоляции проводят не позднее чем через 5 мин после извлечения образцов из воды.

5.2.9. Электрическую прочность определяют по ГОСТ 6433.3 при переменном (частоты 50 Гц) напряжении на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм.

В некоторых случаях требуется проведение предварительных испытаний с целью определения первоначально прилагаемого напряжения. Образцы перед испытанием выдерживают 15 - 20 мин в масле по ГОСТ 982 при (90 ±2) °С и испытывают их в этих же условиях. Испытания проводят при ступенчатом подъеме напряжения по ГОСТ 6433.3, вариант А. Тип, материал и размеры электродов указывают в нормативно-техническом документе на фенопласт.

5.2.10. Тангенс угла диэлектрических потерь при частоте 1 МГц определяют по ГОСТ 22372 на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм.

5.2.11. Контрольный индекс трекингостойкости определяют по ГОСТ 27473 на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм.

Для испытания используют раствор А. Приложенное напряжение должно соответствовать напряжению, приведенному в таблице технических требований. При нанесении 50 капель раствора А на образце не должно появляться токопроводящего мостика.

5.2.12. Массовую долю свободного аммиака определяют по ГОСТ 11233 полуколичественным методом.

5.2.13. Водопоглощение определяют по ГОСТ 4650-80 методом А на образцах диаметром (50 ±1) мм, толщиной (3,0 ±0,2) мм.

Перед испытанием образцы подсушивают при температуре (50 ±2) °С в течение (24 ±1) ч.

5.2.14. Усадку определяют по ГОСТ 18616 на образцах размерами (120 ±2)×(15,0 ±0,5)×(10,0 ±0,2) мм.

Для фенопластов, перерабатываемых литьем под давлением или трансферным прессованием, метод изготовления образцов для определения усадки должен быть согласован между изготовителем и потребителем.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Транспортирование

Фенопласты транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Фенопласты, упакованные в мешки и ящики, транспортируют всеми видами транспорта в пакетированном виде.

По железной дороге фенопласты транспортируют в крытых вагонах повагонными отправками.

Транспортирование фенопластов, упакованных в мешки, речным транспортом осуществляют в контейнерах.

Формирование грузов в транспортные пакеты проводят в соответствии с ГОСТ 26663. Размеры пакета должны соответствовать ГОСТ 24597, а средство скрепления - ГОСТ 21650. Для скрепления пакетов применяют также термоусадочную пленку по ГОСТ 25951.

Фенопласты, упакованные в мягкие специализированные контейнеры, транспортируют в крытых вагонах или на открытом подвижном составе в соответствии с условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР.

6.2. Хранение

Фенопласты хранят в сухом закрытом

помещении изготовителя (потребителя) при температуре не выше 25 °С на

расстоянии не менее

Фенопласты, упакованные в мягкие специализированные контейнеры, допускается хранить на открытой площадке не более 1 мес.

Допускается у изготовителя хранить фенопласты в складских неотапливаемых помещениях не более 1 мес.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Гарантийный срок хранения фенопластов устанавливается с момента их изготовления и должен составлять не менее 8 мес.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности

РАЗРАБОТЧИКИ

В.В. Крючков, канд. хим. наук; Л.С. Титарева; В.Н. Кумсков, канд. техн. наук; СМ. Хорохордина; Е.Г. Полещук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 21.12.90 № 3226

Изменение № 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 17 от 22.06.2000)

Зарегистрировано Техническим секретариатом МГС № 3589

За принятие изменения проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Моддовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Госстандарт Украины |

3. В стандарт введен международный стандарт ИСО 800-77

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 4647-80 |

|

|

ГОСТ 6433.2-71 |

|

|

ГОСТ 6433.3-71 |

|

|

ГОСТ 11233-65 |

|

|

ГОСТ 11234-91 |

|

|

ГОСТ 12015-66 |

|

|

ГОСТ 12021-84 |

|

|

ГОСТ 12423-66 |

|

|

ГОСТ 15139-69 |

|

|

ГОСТ 17811-78 |

|

|

ГОСТ 18573-86 |

|

|

ГОСТ 22372-77 |

|

|

ГОСТ 30090-93 |

|

|

ТУ 6-19-74-77 |

|

|

ТУ 6-19-229-83 |

|

|

ТУ 6-19-1766-86 |

|

|

ТУ 38 УССР 205-459-85 |

6. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7.

ИЗДАНИЕ (апрель