МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

АКАДЕМИЯ НАУК РЕСПУБЛИКИ БАШКОРТОСТАН

ИНСТИТУТ ПРОБЛЕМ ТРАНСПОРТА ЭНЕРГОРЕСУРСОВ

(ИПТЭР)

|

СОГЛАСОВАНО Министерством безопасности и внутренних дел Российской Федерации письмо № 7/6/8 |

СОГЛАСОВАНО Отделом научно-технического прогресса Министерства нефтяной и газовой промышленности СССР А.А. Джавадяном 10.01.1992 г. |

УТВЕРЖДЕНО Начальником Главного производственного управления по транспортированию и поставкам нефти Министерства нефтяной и газовой промышленности СССР А.С. Кумылгановым 10.01.1992 г. |

ПРАВИЛА

КАПИТАЛЬНОГО РЕМОНТА

ПОДЗЕМНЫХ

ТРУБОПРОВОДОВ

1992

Настоящие Правила предназначены для инженерно-технических работников, занимающихся проектированием и проведением капитального ремонта магистральных трубопроводов (нефтепроводов и нефтепродуктопроводов).

Правила разработаны в институте ВНИИСПТнефть*. Ответственные исполнители: д.т.н. А.Г. Гумеров, к.т.н. Р.С. Гумеров, к.т.н. Х.А. Азметов, к.т.н. Ф.Г. Хайруллин, м.н.с. Г.К. Ермилина, инженер Э.Г. Сатаева.

* Ныне Институт проблем транспорта энергоресурсов (ИПТЭР)

В разработке принимали участие: Е.М. Павлов (Компания «Транснефть»), начальник отдела ПОКР Х.Н. Ягуров (ПО Урало-Сибирских магистральных нефтепроводов) Э.Т. Леккай (ПО Северо-Западных магистральных нефтепроводов), зам. начальника отдела КР и КС А.Я. Князев (ПО Приволжских магистральных нефтепроводов).

ПРАВИЛА КАПИТАЛЬНОГО РЕМОНТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

Вводится взамен РД 39-30-297-79

Срок введения установлен с 10.01.92 г.

В правилах изложены основные положения технологического процесса механизированного ремонта нефтепроводов с заменой изоляционного покрытия в нормальных условиях с подъемом трубопровода в траншее, с подъемом и укладкой трубопровода на лежки в траншее, без подъема трубопровода с сохранением его положения, комплексным потоком повышенной производительности с частичным подъемом трубопровода диаметром 820 мм в траншее, а также основные положения капитального ремонта в зимнее время, в горных условиях и ремонта трубопровода диаметром 720 мм с заменой изоляционного покрытия с одновременным заглублением путем переукладки в новую траншею.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В Правилах устанавливаются основные положения по капитальному ремонту подземных трубопроводов с заменой изоляционного покрытия и восстановлением стенки трубы.

1.2. Капитальному ремонту должна предшествовать четкая разработка мероприятий организационной подготовки, которая осуществляется на основании материалов предварительного обследования участка нефтепровода.

1.3. Правила не распространяются на ремонт трубопроводов:

а) на переходах через водные преграды (реки, озера, болота), автомобильные, железные дороги I - IV категорий, а также проложенных в тоннелях, по морским эстакадам;

б) из нестальных труб;

в) предназначенных для перекачки нефти с подогревом;

г) с заменой труб.

1.4. Ответственность за обеспечение безопасности производства работ при капитальном ремонте действующих трубопроводов несет должностное лицо организации (РУМН, РСУ), осуществляющей работы, назначенное приказом этой организации.

Ответственность за соблюдение требований пожарный безопасности, охраны труда и окружающей среды при выполнении ремонтных работ несет инженерно-технический работник организации, производящей капитальный ремонт, назначенный соответствующим приказом.

1.5. Для осуществления технического надзора за качеством ремонта, соблюдением технологического режима работы трубопровода, приемки выполненных работ и составлением документации на выполнение работы приказом по РУМН (ПОМН) назначается лицо из числа работников служб РУМН или ПОМН с привлечением в необходимых случаях представителей специализированной организации.

1.6. Капитальный ремонт комплексным потоком повышенной производительности распространяется на нефтепроводы диаметром 820 мм, проложенные в нормальных условиях, в устойчивых грунтах, по равнинно-холмистой местности с уклоном до 8°, при отсутствии естественных и искусственных преград, и у которых не менее 10 % сварных стыков проверены физическими методами контроля при строительстве.

1.7. Ремонт в зимнее время рекомендуется производить при температуре окружающего воздуха не ниже минус 25 °С, распространяется на нефтепроводы диаметром 530 - 720 мм.

1.8. Ремонт нефтепроводов диаметром 530 мм в горных условиях рекомендуется производить в горах с крутизной откосов свыше 8°.

1.9. Ремонт нефтепровода диаметром 720 мм с заменой изоляционного покрытия и одновременным заглублением путем переукладки в новую траншею допускается на прямолинейных участках на величину до 0,4 м.

1.10. Каждая ремонтная колонна должна иметь надежную связь с РУМН и ПОМН.

2. ОБСЛЕДОВАНИЕ КОРРОЗИОННОГО СОСТОЯНИЯ ТРУБОПРОВОДА

Общие положения

2.1. Обследование коррозионного состояния трубопровода следует проводить согласно РД 39-9147103-372-86 «Инструкция по обследованию коррозионного состояния магистральных нефтепроводов» /1/.

2.2. Основным критерием коррозионной опасности является реальная глубина проникновения коррозии на трубопроводе. Определяется она путем обследования трубопровода в шурфах.

2.3. При проведении обследования на нефтепроводах с ЭХЗ необходимо проконтролировать следующие параметры: скорость коррозии (остаточная скорость коррозии) и разность потенциалов «труба-земля»; на нефтепроводах, на которых длительное время после пуска в эксплуатацию отсутствовала ЭХЗ или длительное время не поддерживался минимальный защитный потенциал в соответствии с ГОСТ 25812-83 /2/, коррозионная активность грунта, естественный потенциал «труба-земля», состояние изоляционного покрытия, характеризующееся переходным сопротивлением «труба-земля», величина адгезии покрытия и наличие сквозных дефектов в последнем; на нефтепроводах, проложенных в зоне действия блуждающих токов, - разность потенциалов «труба-земля», плотность утечки тока с трубопровода и агрессивность грунтов.

Порядок проведения обследования

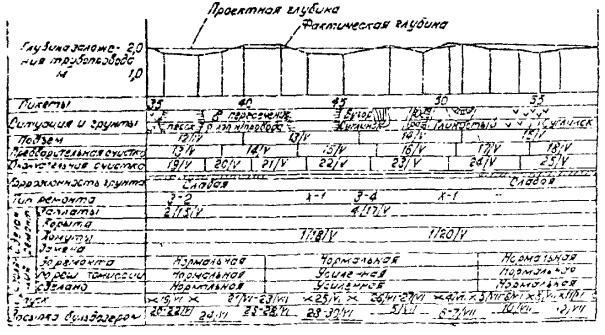

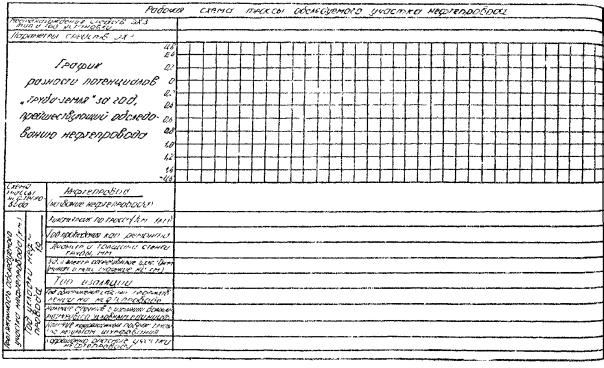

2.4. Перед обследованием коррозионного состояния участка нефтепроводов составляют рабочую схему трассы нефтепровода в соответствии с приложением 1 (форма 1) и заводят журнал для ведения записей результатов измерений (в дальнейшем - рабочий журнал).

2.5. Обследование коррозионного состояния нефтепроводов, обеспеченных ЭХЗ, проводят в следующем порядке:

сбор и анализ статистических данных об условиях эксплуатации обследуемого участка нефтепровода (характеристика нефтепровода, наличие зон действия блуждающих токов, характеристика грунтов по трассе, сведения о работе средств ЭХЗ и величине защитной разности потенциалов «труба-земля» за весь срок службы нефтепровода, аварийные ситуации на нефтепроводе);

предварительное выявление коррозионно-опасных участков нефтепровода по анализу статистических данных и отметка их на рабочей схеме трассы;

проведение электрометрических измерений по трассе обследуемого участка нефтепровода;

обследование состояния изоляционного покрытия нефтепровода искателем повреждения;

шурфование по месту обнаружения дефектов в изоляционном покрытии для оценки общего состояния покрытия и тела трубы;

оформление акта обследования и составление рекомендаций по проведению противокоррозионных мероприятий.

Обследование коррозионного состояния нефтепроводов, обеспеченных электрохимической защитой от почвенной коррозии. Анализ статистических данных

2.6. Анализ статистических данных по коррозионной ситуации на нефтепроводе проводят по проектной и эксплуатационной документации. Характеристика нефтепровода, значения удельного сопротивления грунта (минимальное и максимальное значения на километре), график защитной разности потенциалов «труба-земля» за последний год эксплуатация, обнаруженные сквозные проржавления заносятся в форму 1 прилож. 1.

В прилож. 2 приводится пример заполнения фермы 1 при проведении обследования коррозионного состояния магистрального нефтепровода.

Значения защитной разности потенциалов за все время эксплуатации нефтепровода и величина удельного сопротивления грунта, определенная в соответствии с ГОСТ 9.602-89 /3/, приводится в виде таблиц.

2.7. По анализу статистических данных выбирают участки, опасные в коррозионном отношении, которые характеризуются:

отсутствием или «провалами» разности потенциалов «труба-земля» т.е. значениями разности потенциалов меньше минимально допустимой для конкретных условий эксплуатации по ГОСТ 25812-83 /2/, которые имели место более 1 месяца на нефтепроводах, проложенных в зонах действия блуждающих токов и 6 месяцев - для остальных нефтепроводов (прилож. 1, форма 2);

сочетанием коррозионно-активных грунтов с удельным электрическим сопротивлением 20 Ом · м и ниже с «провалами» разности потенциалов «труба-земля»;

отказами, происшедшими на нефтепроводе по причине подземной коррозии.

На рабочей схеме трассы эти участки выделяют линией.

Измерения на трассе нефтепроводов

Кср. = b/T, мм/год

где b - глубина коррозионного повреждения стенки трубы, мм;

T - время службы нефтепровода до обнаружения повреждения, год.

2.9. На нефтепроводе, обеспеченном ЭХЗ, остаточную скорость коррозии определяют экспериментально путем закладки образцов в грунт при условиях, идентичных эксплуатации нефтепроводов.

Скорость коррозии оценивают по формуле:

![]()

где G0 - начальный вес образца до закладки его в грунт, г;

Gк - вес образца после извлечения его из грунта при условиях, идентичных эксплуатации нефтепровода, г;

Т - время нахождения образца в грунте, лет;

S - площадь образца, м2.

2.10. Глубинный показатель коррозии (мм/год) при неравномерной коррозии получают пересчетом весового показателя по формуле:

П = (к/ρ) · 10-3, мм/год

где к - скорость коррозии, г/м2 · год;

ρ - плотность металла, г/см3.

Определение коррозионной активности грунтов

2.11. Основным фактором, оказывающим влияние на коррозионную ситуацию нефтепровода при почвенной коррозии, является коррозионная активность грунта. Она определяется типом грунта, его структурой, составом, рН грунта, влажностью, характером проникновения воздуха в грунт, чередованием грунтов и удельным электрическим сопротивлением.

2.12. Коррозионная оценка грунта по величине удельного сопротивления грунта приведена в прилож. 1 ГОСТ 9.602-89 /3/. Запись измерений производится по форме 3 прилож. 1.

2.13. На рабочую схему трассы наносят значения удельного электрического сопротивления грунта и отмечают участки, опасные в коррозийном отношении, которые характеризуются величиной удельного сопротивления 20 Ом · м и ниже.

Разность потенциалов «труба-земля»

2.14. Основным параметром, характеризующим защищенность нефтепровода от почвенной коррозии при катодной поляризации, является величина защитной разности потенциалов «труба-земля».

2.15. При обследовании коррозионного состояния нефтепровода величину разности потенциалов «труба-земля» учитывают за весь срок службы нефтепровода для выявления участков, где в течение какого-то времени нефтепровод оставался без электрохимической защиты или на нем не поддерживался минимальный защитный потенциал по ГОСТ 25812-83 /2/. Запись производят по форме 4 прилож. 1. Значения разности потенциалов за год, предшествующий обследованию, приводят в виде графиков на рабочей схеме трассы. Замеры производят через каждые 100 м.

2.16. Поляризующий трубопровод ток не только обеспечивает сдвиг потенциала в отрицательную сторону, но и вызывает омическое падение напряжения в изоляционном покрытии и грунте. Измеренная разность потенциалов представляет собой сумму:

Ит-э = Ие + Иом + η,

где Ие - естественный потенциал «труба-земля», В;

η - сдвиг потенциала при поляризации, В;

Иом - омическое падение напряжения, В.

2.17. Измерение поляризационного потенциала производится по методике ГОСТ 9.602-89 прилож. 7.

Оценка состояния изоляционного покрытия нефтепровода

2.18. Места дефектов на нефтепроводе определяют искателем повреждений изоляционного покрытия. Результаты обследования заносят в рабочий журнал (форма 5, прилож. 1).

2.19. Величину переходного сопротивления определяют для неповрежденного покрытия в шурфах.

2.20. Измерение переходного сопротивления «труба-земля» производят в соответствии с ГОСТ 25812-83 /2/ и оценку его осуществляют по среднему значению, определенному не менее чем в трех шурфах.

Обследование нефтепровода в шурфах

2.21. Шурфованию при обследовании коррозионного состояния нефтепровода подлежат участки, на которых предполагается наличие коррозионной ситуации, выявленной:

при анализе статистических данных и работы средств ЭХЗ;

при проведении измерений на трассе нефтепровода и подтвержденной при обследовании состояния изоляционного покрытия наличием дефектов в нем.

2.22. При отрыве шурфов проводят визуальное обследование с описанием внешнего вида и типа повреждения изоляционного покрытия.

2.23. Адгезию защитного покрытия определяют на неповрежденной части изоляционного покрытия в соответствии с ГОСТ 25812-83 /2/.

2.24. В местах сквозных дефектов с нефтепровода снимают изоляционное покрытие для обследования тела трубы. При этом описывают характер повреждения стенки трубы, продуктов коррозии.

2.25. Глубину коррозионных повреждений замеряют с точностью ±0,01 мм.

2.26. Результаты обследования нефтепровода в шурфах заносят в сводную таблицу (форма 6 прилож. 1) и по данным ее анализа намечают мероприятия по защите нефтепровода от коррозии.

Обследование коррозионного состояния нефтепровода, проложенного в зонах действия блуждающих токов

2.27. Оценка скорости коррозии защищенного нефтепровода, проложенного в зоне действия блуждающих токов, методически не отличается от оценки ее для нефтепровода, защищенного установками катодной защиты, - ее определяют по п. 2.8.

Оформление результатов обследования коррозионного состояния магистральных нефтепроводов

2.28. При проведении обследования все результаты заносят в рабочий журнал по соответствующим формам.

2.29. Электрометрические измерения, обследование состояния изоляционного покрытия и обследование нефтепровода в шурфах оформляются в соответствии с имеющимися формами (прилож. 2).

2.30. По результатам обследования разрабатывают рекомендации для проведения мероприятий по полной защите нефтепровода от коррозии, к которым относятся:

сооружение дополнительных средств защиты от подземной коррозии;

повышение токов защиты нефтепровода существующими средствами;

замена изоляционного покрытия отдельных участков нефтепроводов.

2.31. На основе всех материалов составляют общий акт обследования коррозионного состояния участка нефтепровода, к которому прикладываются все документы по обследованию и копия приказа по ПОМН о проведении обследования.

2.32. Акт обследования утверждается главным инженером ПОМН.

3. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕЙСТВУЮЩИХ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ ПО ДАННЫМ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

3.1. Участки нефтепроводов к капитальному ремонту предъявляются на основании данных, полученных при обследовании технического состояния трубопроводов поверхностными и внутритрубными средствами диагностики. При проведении внутритрубной диагностики для определения технического состояния тела трубы следует руководствоваться действующими нормативными документами /4/.

3.2. Примерный перечень технических средств приводится ниже:

автономный прибор для контроля геометрии внутреннего сечения линейной части магистральных нефтепроводов: обнаружения и определения местонахождения гофр, вмятин, овальностей, измерения давления и радиуса поворотов трубы;

снаряд-шаблон для определения проходимости снаряда-дефектоскопа, очистки и сбора магнитом металлических мелких предметов;

снаряд-дефектоскоп для обнаружения, определения местоположения и оценки коррозионных дефектов и поперечных трещин в стенке нефтепровода.

3.3. При подготовке к диагностированию линейная часть нефтепровода должна отвечать требованиям ГОСТ 26656-85 «Контролепригодность объектов диагностирования. Правила обеспечения» /5/. Выполнение этих требований обязательно для заказчика и является основанием для представления участка нефтепровода к диагностированию. Кроме того, представляемый к диагностированию участок трубопровода должен отвечать требованиям соответствующих норм и правил проектирования, производства работ, государственных стандартов и технических условий на поставки труб в части обеспечения проходимости средств диагностики. Участки трубопровода, не отвечающие этим требованиям, доводятся заказчиком до требуемого уровня контролепригодности.

3.4. Обследование технического состояния участка трубопровода должно быть проведено до начала капитального ремонта специальными службами диагностики.

Отчет обследования должен содержать следующие сведения:

характеристика обследуемого участка;

полное описание хода и порядка обследования;

описание каждого зафиксированного дефекта, анализ его размеров и вида;

предварительные рекомендации по устранению зафиксированных дефектов путем выборочного или капитального ремонтов.

3.5. Данные о коррозионных повреждениях и дефектах тела трубы, полученные при обследовании состояния изоляционного покрытия и стенки трубопровода, анализируются и определяются участки под капитальный или выборочный ремонт.

Под капитальный ремонт утверждаются участки, протяженность которых составляет не менее 75 % сезонной линейной производительности ремонтно-строительных колонн.

Выборочный ремонт может производиться независимо от капитального ремонта специальными техническими средствами по специальным технологическим процессам. Участки трубопровода, подвергшиеся выборочному ремонту, должны повторно обследоваться через пять лет.

4. СПОСОБЫ РЕМОНТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

4.1. Капитальный ремонт подземных трубопроводов в нормальных условиях производится:

с подъемом трубопровода в траншее;

с подъемом и укладкой трубопровода на лежки в траншее;

без подъема трубопровода с сохранением его положения;

комплексным потоком повышенной производительности с частичным подъемом трубопровода в траншее.

4.2. Ремонт с подъемом трубопровода в траншее рекомендуется для трубопроводов диаметром от 219 до 720 мм включительно.

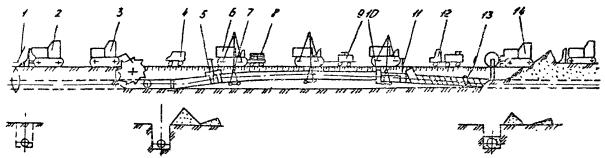

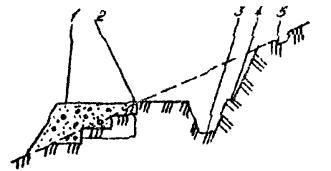

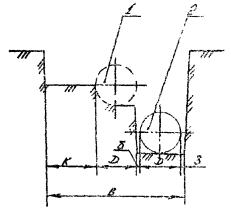

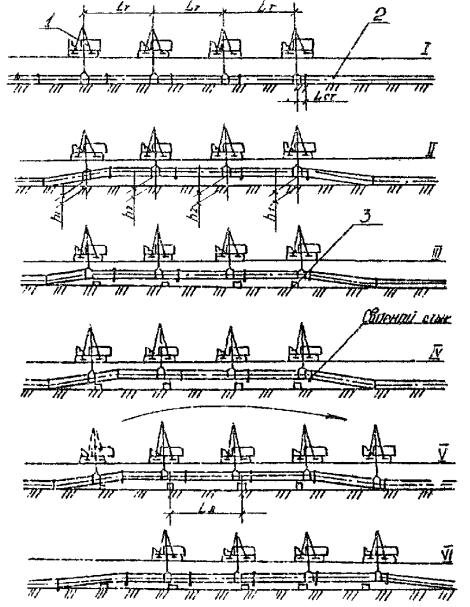

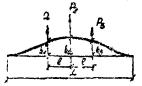

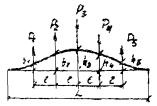

Технологические операции выполняются поточно в следующей последовательности (рис. 1):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи до нижней образующей трубопровода;

проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случае необходимости;

подъем трубопровода;

очистка трубопровода от старого изоляционного покрытия;

нанесение грунтовки;

нанесение нового изоляционного покрытия;

контроль качества изоляционного покрытия;

укладка трубопровода;

присыпка трубопровода и окончательная засыпка траншеи;

рекультивация плодородного слоя почвы.

4.3. Ремонт с подъемом и укладкой трубопровода на лежки в траншее рекомендуется для трубопроводов диаметром от 219 до 720 мм включительно при замене изоляционного покрытия с восстановлением стенки трубы.

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте с подъемом трубопровода в траншее

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - вскрышной экскаватор; 4 - передвижная дефектоскопическая лаборатория; 5 - очистная машина; 6 - трубоукладчик; 7 - ролико-канатная троллейная подвеска; 8 - передвижная электростанция; 9 - емкость для грунтовки; 10 - грунтовочная машина; 11 - изоляционная машина; 12 - битумозаправщик; 15 - прибор для контроля качества изоляционного покрытия; 14 - траншеезасыпатель.

Рис. 1.

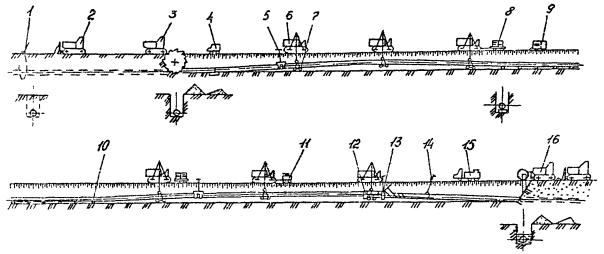

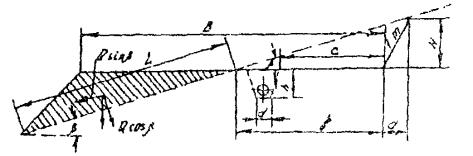

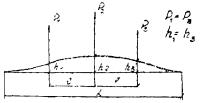

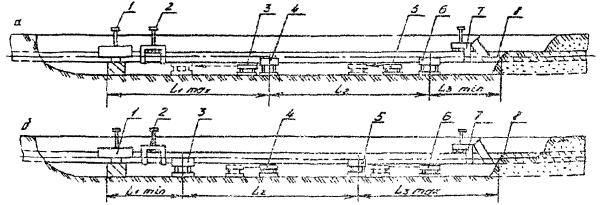

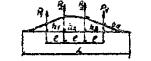

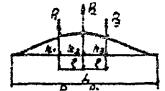

Технологические операции выполняются в следующей последовательности (рис. 2):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи до нижней образующей трубопровода;

проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случае необходимости;

подъем трубопровода;

очистка трубопровода от старого изоляционного покрытия;

укладка трубопровода на лежки;

выполнение сварочных работ на участке, уложенном на лежки (опоры-крепи);

подъем трубопровода;

окончательная очистка трубопровода;

нанесение грунтовки;

нанесения нового изоляционного покрытия;

контроль качества изоляционного покрытия;

укладка трубопровода;

присыпка трубопровода и окончательная засыпка траншеи;

рекультивация плодородного слоя почвы.

4.4. Ремонт без подъема трубопровода с сохранением его положения рекомендуется для трубопроводов диаметром 820 мм и более при замене изоляционного покрытия с восстановлением и без восстановления стенки трубы. Этот способ рекомендуется также и для ремонта трубопроводов диаметром 720 мм и менее при неудовлетворительном техническом состоянии стенки трубы. Этот способ не рекомендуется для слабосвязанных барханных песков в условиях пустынь.

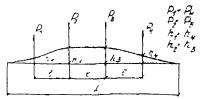

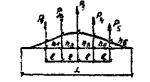

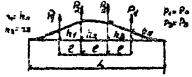

Технологические операции выполняются в следующей последовательности (рис. 3):

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте с подъемом и укладкой трубопровода на лежки в траншее

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - вскрышной экскаватор; 4 - передвижная дефектоскопическая лаборатория; 5 - очистная машина; 6 - трубоукладчик; 7 - ролико-канатная троллейная подвеска; 8 - передвижная электростанция; 9 - сварочный агрегат; 10 - лежка; 11 - емкость для грунтовки; 12 - грунтовочная машина; 13 - изоляционная машина; 14 - прибор для контроля качества изоляционного покрытия; 15 - битумозаправщик; 16 - траншеезасыпатель.

Рис. 2.

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте без подъема трубопровода

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - экскаватор; 4 - передвижная дефектоскопическая лаборатория; 5 - подкапывающая машина; 6 - очистная машина; 7 - грузоподъемный механизм (трубоукладчик, опоры-крепи, трубоукладчик, оборудованный навесной кран-балкой и т.п.); 8 - передвижная электростанция; 9 - сварочный агрегат; 10 - изоляционная машина; 11 - прибор для контроля качества изоляционного покрытия; 12 - устройство для подбивки грунта под трубопровод УПТ-1.

Рис. 3.

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи ниже нижней образующей трубопровода;

проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случае необходимости;

разработка грунта под трубопроводом;

поддержание подкопанного участка трубопровода;

очистка трубопровода от старого изоляционного покрытия;

выполнение сварочных работ;

нанесение грунтовки;

нанесение нового изоляционного покрытия;

контроль качества изоляционного покрытия;

присыпка с подбивкой грунта под трубопровод и окончательная засыпка траншеи;

рекультивация плодородного слоя почвы.

4.5. Капитальный ремонт трубопроводов диаметром 820 мм производится комплексным потоком повышенной производительности с частичным подъемом трубопровода в траншее при замене изоляционного покрытия без восстановления стенки трубы /6/.

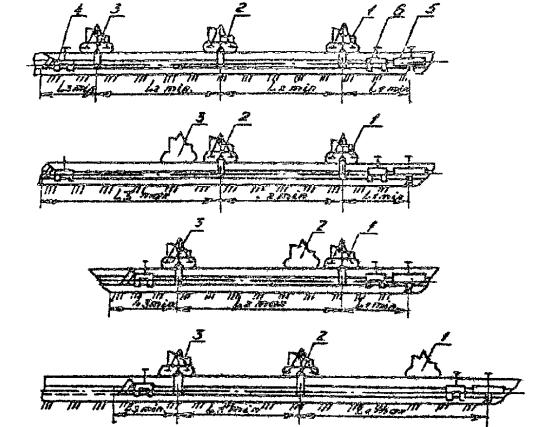

Технологические операции выполняются в следующей последовательности (рис. 4):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи ниже нижней образующей трубопровода в задел и оставление грунтовых перемычек;

разработка грунтовой перемычки;

разработка грунта под трубопроводом;

проверка технического состояния трубопровода, контроль поперечных сварных стыков и усиление их в случая необходимости;

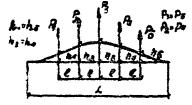

Технологическая схема ремонта нефтепровода диаметром 820 мм

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - одноковшовый экскаватор; 4 - подкапывающая машина; 5 - очистная машина; 6 - трубоукладчик; 7 - передвижная электростанция; 8 - изоляционная машина; 9 - прибор для контроля качества изоляционного покрытия.

Рис. 4.

поддержание подкопанного участка трубопровода трубоукладчиками, оснащенными навесной стрелой-опорой СО-1;

очистка наружной поверхности трубопровода;

нанесение нового изоляционного покрытия;

контроль качества изоляционного покрытия;

присыпка с подбивкой грунта под трубопровод и окончательная засыпка траншеи;

рекультивация плодородного сдоя почвы.

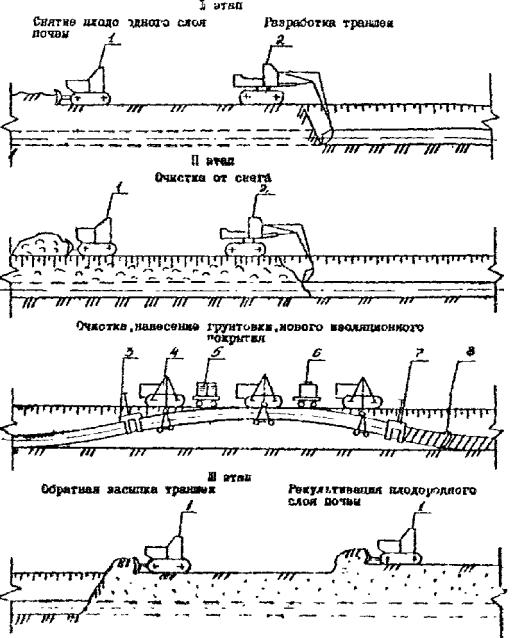

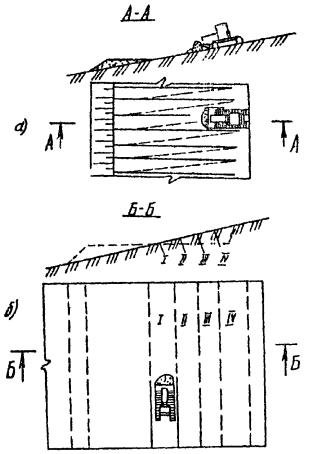

4.6. Капитальный ремонт в зимнее время производится /7/:

с подъемом трубопровода в траншее (поточный метод);

с подъемом и укладкой трубопровода на лежки в траншее.

4.7. Технологические операции ремонта с подъемом трубопровода в траншее выполняются в три этапа (рис. 5).

Этап 1. Работы, выполняемые в теплое время года (до промерзания грунта):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал по одну сторону траншеи и планировка полоса трассы в зоне прохода ремонтной техники;

разработка траншеи до нижней образующей трубопровода и размещение отвала грунта по другую сторону траншеи;

установка защитных ограждений в случаях, предусмотренных документацией на ремонтные работы;

Сплошной визуальный осмотр, при необходимости контроль физическими методами сварных швов.

Этап 2. Работы, выполняемые в зимнее время:

очистка от снега траншеи и зоны прохода ремонтной техники на суточный объем выполнения ремонтных работ;

подъем и поддержание трубопровода;

очистка трубопровода от старого изоляционного покрытия;

сплошной визуальный осмотр;

нанесение грунтовки и нового изоляционного покрытия;

нанесение защитной обертки;

контроль качества нового изоляционного покрытия;

визуальный осмотр дна траншеи и уборка крупных комьев земли;

укладка трубопровода;

Этап 3. Работы, выполняемые после оттаивания отвалов грунта:

осмотр и контроль качества изоляционного покрытия;

засыпка траншеи грунтом;

рекультивация плодородного слоя почвы.

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте нефтепроводов диаметром 530 - 720 мм в зимнее время

1 - бульдозер; 2 - экскаватор; 3 - очистная машина; 4 - трубоукладчик; 5 - электростанция; 6 - емкость с грунтовкой; 7 - изоляционная машина; 8 - прибор для контроля качества изоляционного покрытия.

Рис. 5.

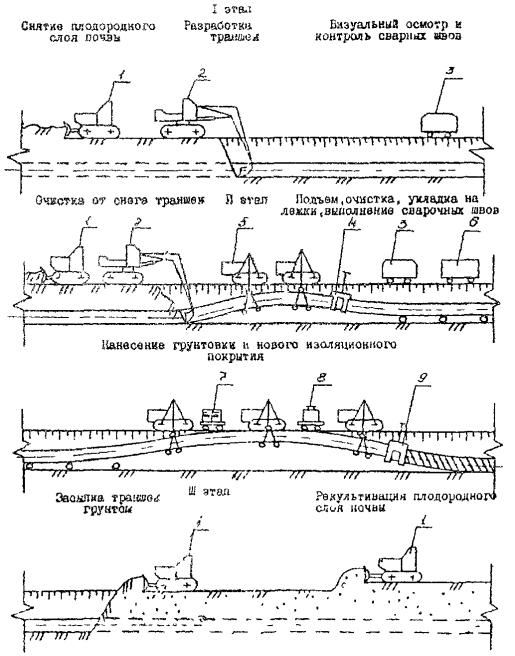

4.8. Технологические операции ремонта с подъемом и укладкой трубопровода на лежки выполняются в три этапа (рис. 6).

Этап 1. Работы, выполняемые в теплое время года (до промерзания грунта):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал по одну сторону траншей и планировка полосы в зоне прохода ремонтной техники;

разработка траншеи до нижней образующей трубопровода и размещение отвала грунта по другую сторону траншеи;

сплошной визуальный осмотр, при необходимости контроль физическими методами сварных швов;

установка защитных ограждений в случаях, предусмотренных документацией на ремонтные работы.

Этап 2. Работы, выполняемые в зимнее время:

очистка от снега траншеи и зоны прохода ремонтной техники на суточный объем выполнения работ;

подъем, очистка и укладка трубопровода на лежки;

сплошной визуальный осмотр стенки трубопровода;

выполнение сварочных работ (при необходимости);

подъем трубопровода;

нанесение грунтовки и нового изоляционного покрытия;

нанесение защитной обертки;

контроль качества изоляционного покрытия;

снятие лежек;

визуальный осмотр дна траншеи и уборка крупных комьев земли;

укладка трубопровода.

Этап 3. Работы, выполняемые после оттаивания отвалов грунта:

осмотр и контроль качества изоляционного покрытия;

засыпка траншеи грунтом;

рекультивация плодородного слоя почвы.

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте нефтепровода в зимнее время с укладкой на лежки

1 - бульдозер; 2 - экскаватор; 3 - дефектоскопическая лаборатория; 4 - очистная машина; 5 - трубоукладчик; 6 - сварочный агрегат; 7 - электростанция; 8 - емкость с грунтовкой; 9 - изоляционная машина.

Рис. 6.

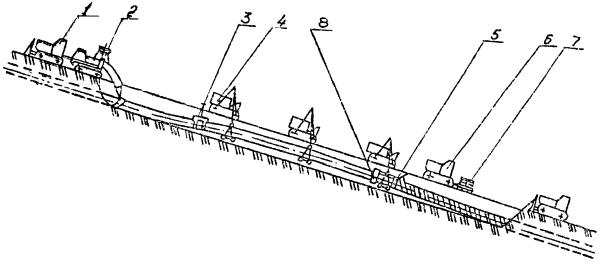

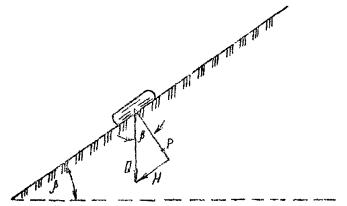

4.9. Капитальный ремонт подземных трубопроводов в горных условиях производится с подъемом трубопровода в траншее.

Ремонт в горных условиях распространяется на трубопроводы диаметром 530 мм, пролегающих в горах с крутизной откосов свыше 8°.

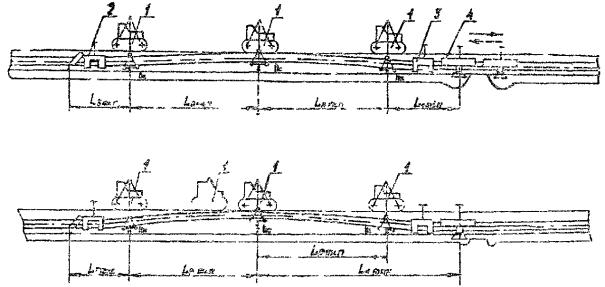

Технологические операции выполняются поточно в следующей последовательности (рис. 7):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи до нижней образующей трубопровода;

проверка технического состояния трубопровода, контроль поперечных сварных стыков, усиление их в случае необходимости;

подъем трубопровода;

Схема расстановки машин и механизмов и выполнения технологических операций при ремонте нефтепровода в горных условиях

1 - бульдозер; 2 - экскаватор; 3 - очистная машина; 4 - трубоукладчик; 5 - изоляционная машина; 6 - трактор; 7 - передвижная электростанция; 8 - грунтовочная машина.

Рис. 7.

очистка трубопровода от старого изоляционного покрытия;

нанесение грунтовки;

нанесение нового изоляционного покрытия;

контроль качества изоляционного покрытия;

укладка трубопровода;

присыпка и окончательная засыпка;

рекультивация плодородного слоя почвы.

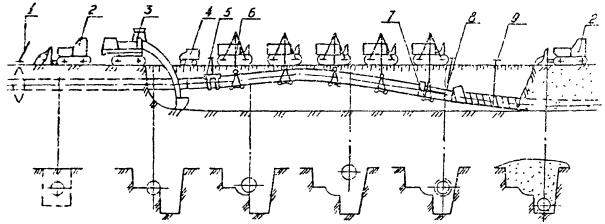

4.10. Капитальный ремонт с заменой изоляционного покрытия и одновременным заглублением путем переукладки в новую траншею распространяется на трубопроводы диаметром 720 мм /8/.

Технологические операции выполняются в следующей последовательности (рис. 8):

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал, планировка полосы трассы в зоне движения ремонтных машин;

разработка траншеи в соответствии со схемой до отметок, обеспечивающих заглубление трубопровода согласно рабочему проекту;

проверка технического состояния трубопровода, контроль поперечных сварных стыков, усиление их в случае необходимости;

подъем и поддержание трубопровода трубоукладчиками;

очистка трубопровода от старого изоляционного покрытия;

нанесение нового изоляционного покрытия;

контроль качества изоляционного покрытия;

перемещение и укладка трубопровода в новую траншею;

присыпка и окончательная засыпка траншеи;

рекультивация плодородного слоя почвы.

4.11. Выбор способа ремонта зависит от диаметра трубопровода, его технического состояния, конкретных условий его пролегания и других факторов.

Технологическая схема ремонта нефтепровода диаметром 720 мм при подъеме и заглублении с помощью пяти трубоукладчиков

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - одноковшовый экскаватор, оборудованный обратной лопатой; 4 - передвижная электростанция; 5 - очистная машина; 6 - грунтовочная машина; 8 - изоляционная машина; 9 - прибор для контроля качества изоляционного покрытия.

Рис. 8.

4.12. Технологические операции должны выполняться механизированной ремонтной колонной, оснащенной согласно «Нормативу-табелю технического оснащения ремонтно-строительной колонны для магистральных нефтепроводов» РД 39-026-90 /9/.

4.13. С целью безопасности производства работ участки, примыкающие к задвижкам, тройникам, отводам и т.п., следует ремонтировать отдельно от основного потока работ.

5. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

5.1. Организационно-техническая подготовка капитального ремонта включает организационные мероприятия и подготовительные работы.

Организационные мероприятия

5.2. Поэтапное выполнение организационных мероприятий и исполнитель:

составление перспективного плана капитального ремонта нефтепроводов - ПОМН или РУМН;

предварительное определение коррозионных участков, подлежащих капитальному ремонту, на основании данных обследования технического состояния трубопроводов и анализа статистических данных об условиях эксплуатации обследуемых участков - ПОМН или РУМН;

подготовка уточненного плана и профиля участка нефтепровода, подлежащего капитальному ремонту, а при отсутствии, выполнение топографической съемки - ПОМН или РУМН;

по проектной и эксплуатационной документации уточнение положения в плане - вантузов, задвижек, сооружений и сетей - ПОМН или РУМН;

составление ведомости пересечений или приближений сооружений и сетей, пересекающих трассу или проходящих рядом с трубопроводом, с указанием пикетов пересечений или приближений, глубины заложения, владельцев и других данных, имеющихся в документации - ПОМН или РУМН;

получение технических условий и согласование проведения работ по капитальному ремонту с владельцами, чьи сооружения и сети пересекают нефтепровод, - ПОМН или РУМН;

передача вышеперечисленной документации РСУ (подразделение ПОМН или РУМН) для уточнения положения нефтепровода в плане и профиль трассы, а также наличия сооружений и сетей, пересекающих трассу или проходящих рядом с ней, - ПОМН или РУМН;

проведение электрометрических измерений на участке, подлежащем капитальному ремонту, обследование состояния изоляционного покрытия трубопровода искателем повреждений, шурфование по месту обнаружения дефектов в покрытии для оценки общего состояния покрытия и тела трубы, шурфование в местах пересечения нефтепроводов с сооружениями и сетями других ведомств и внесение конкретных данных в план и профиль трассы - ПОМН или РУМН;

разработка и утверждение задания на проектирование капитального ремонта - ПОМН или РУМН;

согласование проведения работ по капитальному ремонту с ведомствами, чьи сооружения и сети пересекают нефтепровод, - ПОМН или РУМН;

оформление документов по отводу земель с согласованием условий рекультивации - ПОМН или РУМН;

составление рабочего проекта на капитальный ремонт с утверждением его в установленном порядке до 1 сентября года, предшествующего планируемому ремонту, - проектно-сметная группа (БЮРО) - ПОМН или РУМН;

определение и согласование субподрядной организации для выполнения капитального ремонта переходов через естественные и искусственные преграды - ПОМН или РУМН;

оформление финансирования - ПОМН или РУМН, передача всей технической и проектной документации на капитальный ремонт участка нефтепровода РСУ (РСК) - ПОМН или РУМН.

5.3. Задание на проектирование капитального ремонта трубопровода разрабатывается согласно СНиП 1.02.01-85 «Инструкция о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений» /10/.

5.4. Отвод земельных участков производится на основании решения исполнительного органа власти.

В постановлениях или решениях о предоставлении земельных участков указывается, с какой целью они отводятся и основные условия пользования землей.

5.5. При капитальном ремонте трубопровода применяется одностадийное проектирование - рабочий проект. Состав рабочего проекта определяется согласно СНиП 3.01.01-85 «Организация строительного производства» /11/ с учетом особенностей трубопровода, как линейного объекта.

5.6. Рабочий проект на капитальный ремонт разрабатывается с использованием следующих документов:

задания на проектирование капитального ремонта трубопровода;

материалов обследования технического состояния трубопровода;

технических условий от организаций - владельцев инженерных коммуникаций, пересекающих нефтепровод или находящихся в зоне работ;

исполнительных чертежей на строительство трубопровода;

правил, инструкций, рекомендаций на производство капитального ремонта трубопровода;

типовых схем производства работ;

соответствующих разделов строительных норм и правил;

нормативных материалов по технике безопасности, охране труда и окружающей среды, пожарной безопасности;

материалов топографо-геодезических изысканий по трассе ремонтируемого трубопровода;

настоящих Правил.

5.7. В состав рабочего проекта также должен входить проект технической и биологической рекультивации земель, в котором устанавливается порядок приведения сельскохозяйственных земель, лесных угодий, а также других земель, предоставленных во временное пользование, в состояние, пригодное для использования их по назначению.

5.8. Организация, разработавшая проект рекультивации земель, должна согласовать его со всеми землепользователями (совхозами, колхозами, лесохозяйственными организациями), органами государственного контроля за использованием и охраной земель; со всеми организациями, в ведении которых находятся инженерные сети, сооружения, пересекающие ремонтируемый трубопровод, а также с организациями, осуществляющими капитальный ремонт подземного трубопровода.

5.9. В проекте рекультивации земель в соответствии с условиями, согласованными соответствующими органами управления сельского или лесного хозяйства, должны быть определены:

границы угодий по трассе трубопровода, в пределах которых необходимо проведение рекультивации;

мощность снимаемого плодородного слоя почвы по каждому нарушенному участку;

ширина зоны рекультивации в пределах полосы отвода;

срок нанесения плодородного слоя почвы с учетом уплотнения грунта, уложенного в траншею;

место расположения отвала для временного хранения плодородного слоя почвы;

способ снятия, хранения, транспортировки и нанесения плодородного слоя;

мощность наносимого плодородного слоя и потенциально-плодородных пород;

меры по восстановлению плодородия земель;

план отведенного под ремонт нефтепровода земельного участка с планировочными данными, позволяющими определить объем земляных работ по рекультивации земель и их сметную стоимость.

5.10. При разработке проекта рекультивации земель должно указываться фактическое положение трубопровода в плане, глубина его залегания.

При наличии параллельно действующего трубопровода необходимо учитывать его фактическое положение в плане, глубину залегания, техническое состояние и разработать проектные решения, обеспечивающие сохранность трубопровода и безопасность производства работ.

5.11. В состав проекта рекультивации земель должен быть включен раздел, касающийся ликвидации последствий аварий, возможных при производстве ремонтных работ.

5.12. В рабочем проекте должен быть предусмотрен раздел, касающийся мероприятий по охране водоемов, почвы и атмосферного воздуха от загрязнений при капитальном ремонте трубопроводов.

5.13. Проект производства работ (ППР) по капитальному ремонту трубопровода является основным документом по организации и проведению ремонтных работ. Он разрабатывается РСУ и согласовывается заказчиком. Специальные разделы проекта производства работ могут быть разработаны субподрядными организациями.

5.14. Исходными документами для разработки проекта производства работ являются:

задание на разработку проекта производства работ;

рабочий проект на капитальный ремонт;

сведения о количестве и типах намечаемых к использованию ремонтных машин и механизмов, а также о рабочих кадрах по профессиям;

данные о местах размещения полевых городков;

материалы топографо-геодезических изысканий трассы ремонтируемого трубопровода;

сведения об условиях использования существующих дорог, инженерных коммуникаций других предприятий;

сведения об условиях безопасного производства ремонтных работ и т.д.

5.15. В задании на разработку проекта производства работ должны содержаться сведения о составе, объеме и сроках его разработки. При разработке проекта производства работ необходимо руководствоваться СНиП 3.01.01-85 «Организация строительного производства» /11/. Дополнительно в состав проекта производства работ должен быть включен раздел, касающийся ликвидации аварий, возможных при производстве ремонтных работ.

5.16. При разработке проекта производства работ для капитального ремонта нефтепроводов, пролегающих параллельно действующим, необходимо разработать проектные решения, обеспечивающие его сохранность и безопасность производства работ в соответствии со СНиП 2.05.06-85 «Магистральные трубопроводы» /12/.

5.17. Проект производства работ при капитальном ремонте трубопровода состоит из календарного плана работ в виде линейного графика, строительного генерального или схематического плана трассы, схем производства ремонтных работ и краткой пояснительной записки с расчетами и обоснованием технологических решений.

5.18. Проект производства работ составляется, согласовывается и утверждается в установленном порядке не позднее, чем за два месяца до начала основных работ и передается для ознакомления непосредственным исполнителям (мастерам, бригадирам).

Подготовительные работы

5.19. Подготовительные работы, выполняемые подрядчиком (РСУ):

обследование дорог, мостов для выяснения возможности перебазировки машин и механизмов;

размещение и обустройство полевых городков, решение вопросов питания, быта рабочих;

подготовка трассы трубопровода;

оборудование пунктов погрузки и выгрузки;

перебазировка ремонтных колонн к месту работы;

организация пунктов хранения горюче-смазочных материалов;

строительство временных складов;

устройство подъездных путей;

оборудование пунктов технического обслуживания машин и механизмов, баз по приготовлению битумной мастики.

5.20. Подготовка трассы трубопровода включает: срезку валика, расчистку полосы для подъезда к ней.

5.21. Производство основных ремонтных работ разрешается начинать после завершения организационных мероприятий и подготовительных работ и получения письменного разрешения от руководства РУМН на производство работ.

5.22. Сдача трассы трубопровода производится заказчиком (ПОМН или РУМН) подрядчику (РСУ) с оформлением акта передачи перед началом ремонтных работ и обозначением на местности километража и пикетов трассы и всех пересечений нефтепровода с инженерными коммуникациями, а также всех параллельно пролегающих коммуникаций.

5.23. Перед началом ремонтного сезона исполнитель работ должен поставить в известность местные органы Госпожнадзора о сроках проведения работ по капитальному ремонту действующего трубопровода.

6. ЗЕМЛЯНЫЕ РАБОТЫ

Общие положения

6.1. Земляные работы при ремонте трубопроводов следует выполнять механизированным способом в строгом соответствии с проектно-технической документацией. Выполнение земляных работ вручную допускается лишь в местах, где механизация работ затруднена (пересечение трубопровода с подземными коммуникациями, наличие запорной арматуры и т.п.).

6.2. Перед началом работ во избежание повреждения трубопровода ковшом экскаватора проводится определение положения нефтепровода трассоискателем через каждые 50 м, а при неровном рельефе - через каждые 25 м трассоискателем или шурфованием, и устанавливаются колышки высотой не менее 0,5 м с обозначением глубины заложения (считая от поверхности земли до нижней образующей трубы). Колышки следует также установить в местах изменений рельефа, в вершине углов поворота трассы нефтепровода и в местах пересечения с другими подземными коммуникациями, а также на границах разработки грунта вручную, перед началом и концом вскрышных работ, у линейных задвижек.

6.3. Производство работ в охранных зонах линий и сооружений технологической связи, телемеханики и электрических сетей, входящих в состав магистральных трубопроводов, должно выполняться с соблюдением «Правил охраны линий связи» и «Условий производства работ в пределах охранных зон и просек на трассах линий связи и радиофикации», а также «Правил охраны электрических сетей».

6.4. Разработка грунта в местах пересечения трубопровода с другими подземными коммуникациями, ЛЭП, линией связи, кабелем и др. допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации ЛЭП, линии связи и т.д. Вызов представителя возлагается на заказчика (РУМН или ПОМН).

Организации, в ведении которых находятся подземные коммуникации, ЛЭП, линии связи, кабели и др., обязаны до начала производства работ обозначить на местности хорошо заметными знаками оси и границы этих коммуникаций.

6.5. Производство земляных работ в зоне действующих подземных коммуникаций, зоне ЛЭП, линии связи, кабелей и др. осуществляется под руководством прораба или мастера.

6.6. При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, должны быть поставлены в известность заинтересованные организации и вызваны их представители. Одновременно должны быть приняты меры по защите от повреждений обнаруженных коммуникаций и сооружений.

6.7. При пересечении трассы с действующими подземными коммуникациями разработка грунта механизированным способом разрешается с учетом требований СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты» /13/, на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникаций (трубы, кабели и др.). Оставшийся грунт должен дорабатываться вручную без применения ударных инструментов и с принятием мер, исключающих возможность повреждения этих коммуникаций.

6.8. При подходе землеройного механизма к месту расположения объектов ЭХЗ (КИК, СКЗ, СДЗ) следует вызвать представителя службы ЭХЗ РУМН, который должен отсоединить кабель от трубопровода и вынести его в безопасную зону во избежание повреждения при рытье и засыпке траншеи.

После укладки трубопровода средства ЭХЗ должны быть восстановлены силами РСУ и введены в работу службой ЭXЗ РУМН.

6.9. Разработка траншеи в непосредственной близости от действующих подземных коммуникаций должна производиться в полном соответствии с действующими СНиП и требованиями эксплуатирующей организации, указанными в материалах согласования с ней.

6.10. Если траншея пересекает автомобильные дороги, то для проезда транспорта и других целей заранее по разрешению владельцев дорог должно быть согласовано устройство специальных объездов с установкой специальных дорожных знаков и определением сроков начала и окончания работ по ремонту участка трубопровода, пересекающего дорогу.

Способ рытья траншеи в местах пересечения трубопровода с шоссейными и грунтовыми дорогами подлежит согласованию с организациями, эксплуатирующими эти дороги.

6.11. Участки защемленного трубопровода, а также примыкания к линейным задвижкам, тройниковым соединениям, отводам и др. разрабатываются вручную без применения ударных инструментов на 40 см ниже нижней образующей. Длина такого участка в одну сторону составляет для трубопроводов диаметром до 500 мм - 30 м, 500 - 700 мм - 40 м, более 700 мм - 50 м.

Рекультивация плодородного слоя почвы

6.12. Работы по снятию и восстановлению плодородного слоя почвы должны производиться в соответствии с проектом рекультивации земель, входящим в состав проекта производства работ.

6.13. Ширина и длина полос земель, отводимых во временное пользование для капитального ремонта, определяется проектом, при этом ширина указанных полос не должна превышать ширины, предусмотренной табл. 1 для трубопроводов соответствующих диаметров /14/.

Таблица 1

Нормы отвода земель

|

Диаметр трубопровода, мм |

Ширина полосы земель для одного подземного трубопровода, м |

|

|

на землях несельскохозяйственного назначения или непригодных для сельскохозяйственных работ и землях государственного лесного фонда |

на землях сельскохозяйственного назначения худшего качества (при снятии и восстановлении плодородного слоя) |

|

|

1. До 426 мм включительно |

20 |

28 |

|

2. Более 426 до 720 мм |

23 |

33 |

|

3. Более 720 до 1020 мм |

28 |

39 |

|

4. Более 1020 до 1220 мм |

30 |

42 |

|

5. Более 1220 до 1420 мм |

32 |

45 |

6.14. Ширину полосы земель, отводимых для капитального ремонта двух и более параллельных магистральных подземных трубопроводов, следует принимать равной ширине полосы земель для одного трубопровода (приведенной в табл. 1) плюс расстояние между осями крайних трубопроводов. Расстояние между осями смежных трубопроводов надлежит принимать по табл. 2 /14/.

Таблица 2

Расстояние между осями смежных трубопроводов

|

Диаметр трубопровода, мм |

Расстояние между осями смежных магистральных нефтепроводов и нефтепродуктопроводов, м |

|

1. До 426 мм включительно |

5 |

|

2. Более 426 до 720 мм |

5 |

|

3. Более 720 до 1020 мм |

6 |

|

4. Более 1020 до 1220 мм |

6 |

|

5. Более 1220 до 1420 мм |

7 |

|

Примечания: 1. Расстояние между осями смежных трубопроводов разных диаметров следует принимать равным расстоянию, установленному для трубопровода большего диаметра. 2. Расстояние между двумя нефтепроводами и нефтепродуктопроводами, прокладываемыми одновременно в одной траншее, допускается принимать менее указанного в табл. 2, но не меньше 1 м между стенками трубопроводов. |

|

6.15. Минимальная ширина полосы, с которой снимается плодородный слой почвы, должна равняться ширине траншеи по верху плюс 0,5 м в каждую сторону /15/.

6.16. Плодородный слой почвы на площади, которую будет занимать траншея, должен быть снят и уложен в отвал для использования его при восстановлении (рекультивации) нарушенных участков.

6.17. Толщина плодородного слоя почвы и места его снятия по трассе устанавливаются в ППР на основании материалов изысканий.

6.18. При снятии, перемещении и хранении плодородного слоя почвы не допускается смешивание его с подстилающими породами, загрязнение жидкостями и материалами.

6.19. Использование плодородного слоя почвы для засыпки траншей, приямков, котлованов и т.д. запрещается.

6.20. В пустынных районах и необжитых отдаленных местностях условия приведения нарушенных земель в состояние, пригодное для использования в сельском или лесном хозяйстве, определяются в каждом конкретном случае индивидуально.

Разработка траншей

6.21. Для устойчивой и надежной работы машин и механизмов полоса трассы перед проходом ремонтной колонны, при необходимости, должна быть спланирована.

6.22. Поперечный профиль и размеры разрабатываемой траншеи устанавливаются рабочим проектом в зависимости от принятого способа ремонта, диаметра ремонтируемого трубопровода, габаритных размеров ремонтных машин и механизмов и указываются в проекте производства работ.

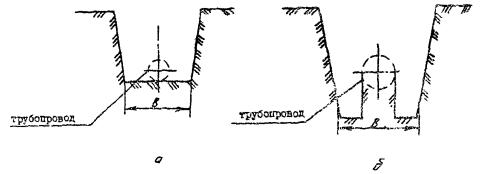

6.23. При ремонте способом с подъемом трубопровода в траншее и с подъемом и укладкой трубопровода на лежки в траншее трубопровод должен быть вскрыт до нижней образующей и расположен как показано на рис. 9а. При ремонте без подъема трубопровода с сохранением его положения трубопровод должен быть вскрыт ниже нижней образующей на глубину не менее 1 м и расположен как показано на рис. 9б.

6.24. При механизированном выполнении ремонтных работ размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин. Ширина траншеи по низу должна быть не менее Dтр + 1,0 м.

6.25. При разработке траншеи специальными вскрышными экскаваторами ее ширина по низу B равна:

B = Dтр + 2А,

где D - диаметр трубопровода;

A - ширина режущей кромки рабочего органа машины.

Для трубопроводов диаметром 219 - 530 мм A = 0,5 м; более 530 мм A = 0,7 м.

При разработке траншеи одноковшовыми экскаваторами ширина траншеи по низу B равна:

B = D + 2к + 2δ,

где к - ширина режущей кромки ковша, к = не менее 0,5 м.

Во избежание повреждения трубопровода минимальное расстояние δ между стенкой трубы и ковшом работающего экскаватора должно быть не менее 0,15 - 0,20 м.

Поперечные профили траншей

а - при ремонте с подъемом трубопровода в траншее; б - при ремонте без подъема трубопровода.

Рис. 9.

В каждом случае принимаемая ширина траншеи при разработке одноковшовым экскаватором должна обосновываться технико-экономическим расчетом.

6.26. Ширина траншеи по низу при разработке грунта землеройными машинами цикличного действия должна соответствовать ширине, указанной в п. 5.24,б, с добавлением в песчаных грунтах и супесях 0,15 м, в глинах и суглинках - 0,1 м.

6.27. Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину, м:

в насыпных песчаных и гравелистых грунтах - не более 1;

в супесях - не более 1,25;

в суглинках и глинах - не более 1,5

в особо плотных нескальных грунтах - не более 2.

6.28. Для рытья траншей большей глубины необходимо устраивать откосы различного заложения в зависимости от состава грунта и его влажности (табл. 3).

6.29. В глинистых грунтах, переувлажненных дождевыми, снеговыми (талыми) и другими водами, крутизну откосов котлованов и траншей уменьшают по сравнению с указанной в табл. 3 до величины угла естественного откоса. Это уменьшение производитель работ оформляет актом. Лессовидные и насыпные грунты при переувлажнении становятся неустойчивыми и при их разработке применяют крепление стенок.

6.30. Если увлажнение грунта в откосах произошло после полного или частичного отрыва траншеи, то перед началом каждой смены откосы необходимо осмотреть. Если у бровки траншеи образовались трещины и возникла опасность обвала, работы до устранения опасности прекращают. На участках, где производятся неотложные работы, делают местное уменьшение крутизны откосов.

Таблица 3

Допустимая крутизна откосов траншей

|

Глубина выемки, м |

||||||

|

до 1,5 |

1,5 - 3 |

3 - 5 |

||||

|

угол между направлением откоса и горизонтом, град |

отношение высоты откоса к его заложению |

угол между направлением откоса и горизонтом, град |

отношение высоты откоса к его заложению |

угол между направлением откоса и горизонтом, град |

отношение высоты откоса к его заложению |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Насыпной естественной влажности |

56 |

1:0,67 |

45 |

1:1,00 |

38 |

1:1,25 |

|

Песчаный и гравийный влажный, но не насыщенный |

63 |

1:0,50 |

45 |

1:1,00 |

45 |

1:1,00 |

|

Супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0,85 |

|

Суглинок |

90 |

1:0,00 |

63 |

1:0,50 |

53 |

1:0,75 |

|

Глина |

90 |

1:0,00 |

76 |

1:0,25 |

63 |

1:0,50 |

|

Лессовидный сухой |

90 |

1:0,00 |

63 |

1:0,50 |

63 |

1:0,50 |

6.31. При неблагоприятных гидрогеологических условиях или в грунтах, не перечисленных в табл. 3 (торф, сыпучие пески и др.), крутизну откосов следует назначать на основании материалов изысканий в индивидуальном порядке с учетом требований механизированного способа производства работ.

6.32. Выбор типа землеройного механизма для разработки траншей при капитальном ремонте трубопровода на отдельных участках трассы зависит от местных топографических и гидрогеологических условий, принятого способа ремонта и темпа работ, диаметра трубопровода, времени года и других условий.

6.33. На прямолинейных участках трассы со спокойным рельефом местности, на участках трассы, где трубопровод уложен по радиусу упругого изгиба, а также в грунтах I - IV категорий без крупных включений траншею можно разрабатывать специальными вскрышными экскаваторами.

6.34. В грунтах с крупными каменистыми включениями, в мерзлых грунтах с промерзанием до 0,25 м, в сыпучих и обводненных грунтах траншеи разрабатываются одноковшовым экскаватором. Эти экскаваторы применяются также в местах резких поворотов трассы и в местах, где глубина залегания трубопровода часто меняется и превышает величину предельной глубины копания специальных вскрышных экскаваторов.

6.35. При сильном притоке грунтовых вод необходимо предусмотреть искусственное водопонижение, а при илистых оплывающих грунтах или при возможном выносе частиц грунта следует применять шпунтовые крепления.

6.36. Работы по открытому водоотливу и искусственному понижению зеркала грунтовых вод должны производиться в соответствии со СНиП 3.02.01-87 «Основания и фундаменты» /13/.

6.37. Режим водоотлива должен быть таким, чтобы постоянно поддерживать уровень воды ниже нижней образующей трубы до окончания ремонтных работ, кончая засыпкой отремонтированного трубопровода.

6.38. Водоотлив должен осуществляться механизированным способом с помощью центробежных насосов и водоотливных агрегатов.

6.39. При разработке траншеи ее необходимо защищать от затопления и размыва поверхностными водами путем замещения отвалов грунта с нагорной стороны, соответствующей планировкой примыкающей территории, а в необходимых случаях - устройством водоотводных канав и другими способами.

6.40. Грунт, вынутый из траншей, как правило, следует укладывать в отвал с одной (левой по направлению работ) стороны траншеи, оставляя другую сторону свободной для передвижения транспорта и производства прочих работ.

6.41. Во избежание обвала вынутого грунта в траншею, а также обрушения стенок траншеи основание отвала вынутого грунта следует располагать в зависимости от состояния грунта и погодных условий, но не ближе 0,5 м от края траншеи.

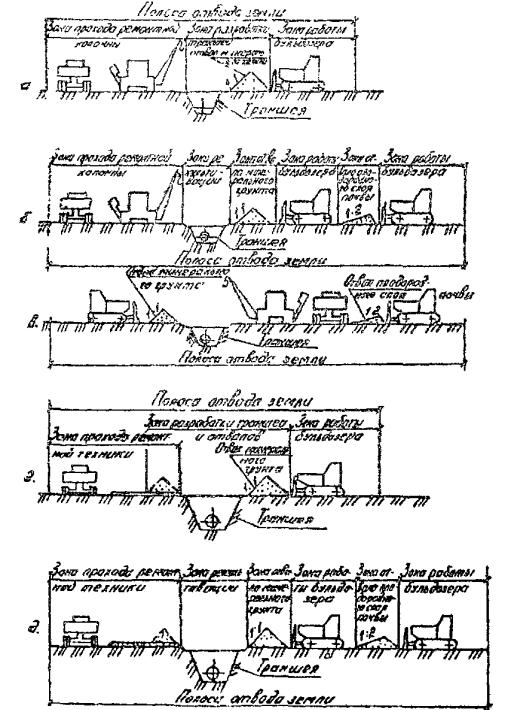

6.42. Размещение отвалов минерального и плодородного грунта относительно оси трубопровода может быть одностороннее или двухстороннее (рис. 10а, б, в). Схема размещения отвалов грунта выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других коммуникаций, возможного направления движения ремонтной колонны, с учетом местных условий и других факторов и устанавливается для каждого участка в ППР.

6.43. При больших габаритах траншеи (рис. 10г, д) допускается размещать отвалы минерального грунта по обе стороны траншеи. При этом на одной стороне размещается максимально возможная часть грунта, а оставшаяся часть - на другой стороне траншеи и планируется бульдозером для прохода ремонтной колонны.

Схема размещения отвалов грунта

а, г - без рекультивации земель; б, в, д - с рекультивацией земель

Засыпка траншей

6.44. До начала работ по засыпке уложенного трубопровода необходимо проверить качество и в случае необходимости отремонтировать изоляционное покрытие, а также провести предусматриваемые проектом работы по предохранению изоляционного покрытия от механического повреждения.

6.45. Засыпать траншею следует непосредственно после укладочных работ (в течение одной смены) и восстановления устройства электрохимзащиты.

6.46. При засыпке трубопровода необходимо обеспечить сохранность труб и изоляционного покрытия, а также плотное прилегание трубопровода ко дну траншеи.

6.47. В щебенистых грунтах, а также сухих комковатых и мерзлых грунтах трубопроводы должны укладываться в траншею на подсыпку из мягкого грунта толщиной на менее 10 см над выступающими неровностями основания траншеи и таким же грунтом присыпаться на 20 см над верхней образующей.

6.48. Засыпка участков, отремонтированных по способу без подъема трубопровода с сохранением его положения, должна производиться в два этапа. Вначале производится присыпка, которую следует производить с обеих сторон траншеи. Грунт присыпки не должен закрывать верхнюю образующую трубопровода или быть ниже оси трубопровода.

6.49. Подбивку грунта присыпки под трубопровод необходимо выполнять механизированным способом устройством УПТ-1 (разработанным ВНИИСПТнефть) или, как исключение, вручную трамбовками. После этого производится окончательная засыпка.

6.50. Засыпка трубопровода в обычных условиях осуществляется преимущественно бульдозером (траншеезасыпателем) с обеих сторон траншеи. В некоторых случаях засыпку выполняют одноковшовыми экскаваторами, оборудованными ковшом обратная лопата или драглайном.

6.51. Засыпку трубопровода грунтом бульдозерами выполняют прямолинейными, косопоперечными параллельными, косоперекрестными или комбинированными проходами. В местах с уменьшенной полосой отвода работы выполняются косопоперечными параллельными или косоперекрестными проходами бульдозером или роторным траншеезасыпателем (рис. 11).

6.52. При наличии горизонтальных кривых на трубопроводе вначале засыпается криволинейный участок, а затем остальная часть. Причем засыпку криволинейного участка начинают с середины, двигаясь поочередно к его концам.

6.53. На участках местности с вертикальными кривыми трубопровода (овраги, балки, суходолы) засыпку следует производить с двух сторон понижения сверху вниз.

6.54. Засыпка трубопровода драглайном осуществляется в тех случаях, когда работа техники в зоне размещения отвала невозможна, либо по другим причинам. В этом случае экскаватор находится со стороны траншеи, противоположной отвалу, а грунт для засыпки берет из отвала и ссыпает его в траншею.

6.55. После засыпки на нерекультивируемых землях над трубопроводом устраивают валик грунта в виде правильной призмы, высотой на величину возможной осадки грунта.

6.56. На рекультивируемых землях траншеи сначала следует засыпать минеральным грунтом. После искусственного или естественного уплотнения грунта в траншею, наносят плодородный слой из временного отвала на полосе рекультивации.

Схемы производства работ по засыпке уложенного трубопровода бульдозером

а - прямолинейными проходами; б - косопоперечными параллельными проходами; в - косоперекрестными проходами; г - комбинированным способом.

Рис. 11.

6.57. Приведение земельных участков в пригодное состояние производится в ходе работ, а при невозможности этого в течение одного года после завершения работ.

6.58. При производстве ремонта в условиях подвижных песков после засыпки трубопровода необходимо выполнять мероприятия по защите полосы от выдувания.

Особенности выполнения земляных работ при ремонте нефтепроводов диаметром 820 мм комплексным потоком повышенной производительности

6.59. Разработка траншеи одноковшовыми экскаваторами допускается с предварительным вскрытием трубопровода на расстояние до 1000 м от основной колонны.

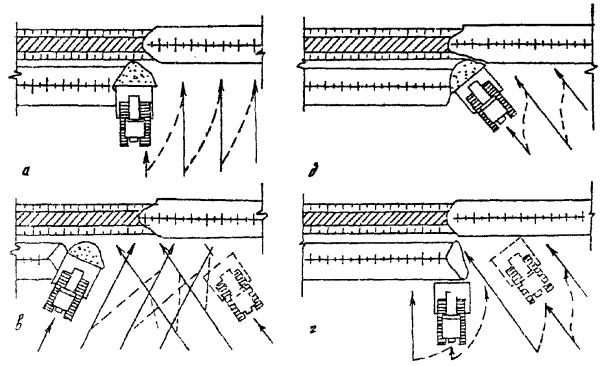

6.60. На вскрываемом участке между экскаватором и основной колонной вставляются грунтовые перемычки. Расстояние между перемычками должно составлять 30 - 50 м, форма и размеры перемычки приведены на рис. 12.

6.61. Разработку перемычки рекомендуется выполнять двумя способами:

вначале экскаватором, оснащенным ковшом грейферного типа, затем подкапывающей машиной. Этот способ наиболее производительный;

подкапывающей машиной за несколько проходов.

Особенности разработки траншей при ремонте в зимнее время

6.62. Разработка траншеи специальными вскрышными или одноковшовыми экскаваторами допускается при максимальной глубине промерзания грунта соответственно 0,1 и 0,25 м.

6.63. Рекомендуется при разработке траншеи без рекультивации почвы разрабатываемый грунт размещать в двух отвалах по обе стороны траншеи с целью предотвращения возможного наезда автотракторной техники на вскрытый участок трубопровода.

6.64. Размеры вскрываемого участка трубопровода определяются расчетом согласно /7/. Длина перемычек между вскрытыми участками должна быть не менее 10 м.

Грунтовые перемычки

1 - ремонтируемый трубопровод; 2 - приямок; 3 - грунтовая перемычка.

Рис. 12.

6.65. Засыпка траншей и рекультивация плодородного слоя почвы производится после оттаивания отвалов.

Особенности разработки траншей в горных условиях

6.66. При прохождении трассы ремонтируемого трубопровода по крупным продольным уклонам выполняется их планировка путем срезки грунта и уменьшения угла подъема. Эти работы выполняются по всей ширине полосы отвода бульдозерами, которые, срезая грунт, передвигаются сверху вниз и сталкивают его к подножию склона вне пределов ремонтной площадки.

6.67. Устройство насыпи возможно только в зоне прохода транспортных машин. Конструкция и параметры полок назначаются в зависимости от диаметра труб, типа применяемой ремонтной техники, размеров траншей и методов работ и определяются проектом (рис. 13).

6.68. Устойчивость полунасыпи-полки зависит от характеристики насыпного грунта, подошвы косогора, крутизны косогора, ширины насыпной части, состояния растительного покрова. Для устойчивости ее отрывают с уклоном 3 - 4 % в сторону косогора.

6.69. Расчетная схема устойчивости насыпи при работе на них ремонтных машин приводится на рис. 14.

Устойчивость насыпи проверяется по формуле:

Q · sinβ ≤ f · cosβ + qcl;

где Q - вес 1 м длины насыпи в Н/м;

β - угол между плоскостью косогора и горизонтом в градусах;

f - коэффициент трения грунта насыпи по грунту косогора;

qc - сила сцепления между грунтом насыпи и грунтом косогора в Н/м2;

l - ширина основания насыпи, м.

Поперечный разрез полки

1 - полунасыпь; 2 - уступы для устойчивости полунасыпи; 3 - траншея для трубопровода; 4 - полувыемка; 5 - нагорная водоотводная канава.

Рис. 13.

Расчетная схема устойчивости насыпи на косогорах

Рис. 14.

Принятые значения откосов выемки и насыпи также проверяются расчетом. Устойчивость откосов определяется коэффициентом устойчивости.

К = МУД/МСДВ ≤ 1,4,

где МУД - момент удерживающих сил;

МСДВ - момент сдвигающих сил.

Момент сдвигающих сил определяется как сумма моментов сил, действующих по вертикальным плоскостям, т.е. моментов от веса отдельных элементов грунтового массива.

Минимальную ширину полки можно определять по формуле:

B = (Q + 0,5) + (2hn + d) + (A + 0,7),

где B - ширина полки;

Q - ширина бровки для размещения отвала грунта из траншеи;

h - глубина траншеи;

n - заложение откосов;

d - ширина траншеи по дну;

A - ширина гусеничного трубоукладчика.

6.70. На участках с поперечным уклоном до 15° разработку выемок под полки в нескальных и разрыхленных скальных грунтах необходимо производить поперечными проходами бульдозеров перпендикулярно оси трассы (рис. 15а). Доработка полки и ее планировка производятся продольными проходами бульдозера с послойной разработкой грунта и перемещением его в полунасыпи.

Разработка грунта при устройстве полок на участках с поперечным уклоном до 15° может выполняться также продольными проходами бульдозера по схеме (рис. 15б).

При больших объемах земляных работ используются два бульдозера, которые ведут разработку полки с двух сторон продольными проходами навстречу друг другу.

Разработка полок на склонах

а) поперечными проходами бульдозера; б) продольными проходами бульдозера.

I, II, III, IV - призмы разработанного грунта

Рис. 15.

6.71. В твердых грунтах IV - IX категорий и в скальных грунтах VI - IX категорий крутизну откосов траншеи принимать в индивидуальном порядке с учетом требований механизированного способа производства работ.

Ширина полосы отвода назначается из условия производства работ, ширины полки размещения и направления ремонтной колонны, отвалов грунта.

Схема размещения отвалов грунта выбирается в зависимости от возможного направления движения ремонтной колонны с учетом местных условий и других факторов.

6.72. При работе в скальных грунтах, на продольных уклонах более 10° устойчивость экскаваторов должна проверяться на скольжение (сдвиг), рис. 16. Предельное состояние, при котором начинается сдвиг экскаватора и необходимая анкеровка, определяется по формуле:

H = Q · cosβ · f = P · f,

где H - сдвигающая сила;

Q - вес экскаватора;

f - коэффициент трения (скольжения) металла о грунт;

β - продольный уклон;

P - составляющая веса экскаватора, перпендикулярная к поверхности уклона.

Разработку (вскрытие) траншей на участках трассы с продольным уклоном до 15°, если нет поперечных косогоров, выполняют двумя одноковшовыми экскаваторами без специальных предварительных мероприятий. При работе на продольных уклонах от 15° до 36° должна быть осуществлена предварительная анкеровка экскаватора. Число анкеров и метод их закрепления определяются расчетом и в соответствии с проектом производства работ.

Схема проверки устойчивости машин на скольжение

Рис. 16.

6.73. Необходимость анкеровки механизма при работе на уклоне определяется предельным продольным уклоном, при котором начинается самопроизвольный сдвиг экскаватора.

αпр = arctg f,

где αпр - предельный продольный уклон.

Значения предельных уклонов в градусах приведены в табл. 4 в зависимости от вида грунта.

Таблица 4

Значение предельных углов

|

Коэффициент трения |

αпр |

αпр с коэффициентом запаса устойчивости К = 1,5 |

|

|

градусы |

|||

|

Суглинок, глина увлажненные |

0,30 |

16,6 |

11 |

|

Суглинок, глины сухие |

0,38 |

21 |

14 |

|

Песчаные и гравийные грунты |

0,36 ÷ 0,40 |

20 ÷ 22 |

13 - 15 |

|

Скальный плотный грунт |

0,45 |

24 |

16 |

|

Скальный взорванный грунт |

0,50 |

26,5 |

18 |

6.74. Анкеровка (закрепление) экскаваторов осуществляется с помощью одного или нескольких тракторов или бульдозеров. При этом экскаватор работает сверху вниз. В качестве подвижных якорей используется один или два трактора или бульдозер. Использование бульдозера даст возможность применять его для планировки грунта по ходу экскаватора, тросы (диаметром 26 - 28 мм) прикрепляют к тумбе экскаватора или к балкам его ходовой части.

6.75. При анкеровке экскаваторов необходимо учитывать состояние поверхности грунта. На увлажненных размокших грунтах удерживающая сила должна быть увеличена. В период дождей, когда грунт насыщается водой, возрастает опасность образования оползней. Необходимо закреплять работающие механизмы независимо от величины уклона. При этом тракторы (бульдозеры), выполняющие функции якоря, должны находиться на верху склона.

6.76. При засыпке трубопровода необходимо обеспечить сохранность труб и изоляции, а также плотное прилегание трубопроводов ко дну траншеи.

6.77. Засыпка отремонтированного трубопровода, уложенного в траншею на полках и на продольных склонах, производится аналогично засыпке в скальных грунтах на равнинной местности, т.е. с предварительным устройством постели и присыпкой трубопровода легким грунтом. Если использование легкого грунта для устройства постели под трубопровод и присыпки неэкономично, то трубопровод должен быть защищен футеровкой из деревянных реек, покрытием из соломенных или камышовых матов.

6.78. Методы работы землеройных машин при засыпке траншей на крутых подъемах и спусках аналогичны методам работы при вскрытии траншеи.

Если грунт для засыпки распланирован по полке, то окончательная засыпка трубопровода скальным грунтом производится бульдозером; в том случае, если грунт находится у бровки со стороны откоса, то возможно использование одноковшового экскаватора. При этом работа бульдозера возможна как поперечными проходами так и косыми под углом к траншее (ввиду ограничения рабочей зоны). Засыпка траншей на крутых склонах и подъемах производится передвижением машин вдоль или под углом к траншее.

6.79. Для предотвращения оползания и скатывания грунта вниз по откосу, размыва ливневыми водами при защите трубопровода мягким грунтом должны быть устроены перемычки из мешков, заполненных землей, или деревянных щитов через каждые 5 - 10 м.

Особенности разработки траншеи при ремонте с заменой изоляционного покрытия и одновременным заглублением путем переукладки в новую траншею

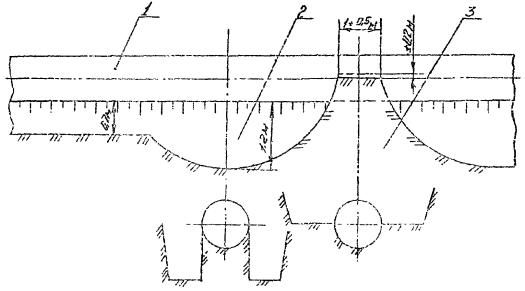

6.80. Ширина траншеи по низу при разработке одноковшовым экскаватором должна быть (рис. 17):

B = 2Д + К + 2δ, м

где B - ширина траншеи по низу;

Д - диаметр трубопровода;

К - ширина режущей кромки рабочего органа, не менее 0,5 м;

δ = 0,25 … 0,30 м.

В каждом случае принимаемая ширина траншеи при разработке одноковшовым экскаватором должна обосновываться технико-экономическим расчетом.

Контроль качества и приемка земляных работ

6.81. Контроль качества земляных работ заключается в систематическом наблюдении и проверке соответствия выполняемых работ проектной документации, требованиям СНиП III-42-80 /16/ и соблюдении допусков, приведенных в табл. 5 /17/.

6.82. Цель контроля - предупредить возникновение брака и дефектов в процессе производства работ, исключить возможность накопления дефектов, повысить личную ответственность исполнителей.

Таблица 5

Допуски на производство земляных сооружений

|

Наименование допусков |

Величина допуска (отклонения), см |

Иллюстрация допуска (отклонения) |

||

|

максимальная |

минимальная |

|||

|

1. |

Отклонение отметок при планировке полосы для работы экскаватора |

0 |

-5 |

|

|

2. |

Толщина слоя постели из мягкого грунта на дне траншеи |

-10 |

0 |

|

|

3. |

Общая толщина слоя засыпки грунта над трубопроводом |

-25 |

-5 |

|

|

4. |

Высота насыпи |

-20 |

-5 |

|

Поперечный профиль траншеи при ремонте с подъемом нефтепровода и переукладкой в новую траншею

1 - исходное положение трубопровода; 2 - проектное положение трубопровода.

Рис. 17.

6.83. В зависимости от характера выполняемой операции (процесса) операционный контроль качества осуществляется непосредственно исполнителями, бригадирами, мастерами, прорабами или специальным контролером.

6.84. Приборы и инструменты (за исключением простейших щупов, шаблонов), предназначенные для контроля качества материалов и работ, должны быть заводского изготовления и иметь паспорта, подтверждающие их соответствие требованиям Государственных стандартов или технических условий, утвержденных в установленном порядке.

6.85. Выявленные в ходе контроля дефекты, отклонения от проектов и требований строительных норм и правил или технических инструкций должны быть исправлены до начала последующих операций (работ).

6.86. Операционный контроль качества выполнения земляных работ должен включать:

проверку отметок и ширины полосы для работы экскаваторов (в соответствии с требованиями проектов производства работ);

проверку откосов траншей в зависимости от структуры грунтом, указанных в проекте;

проверку толщины слоя подсыпки на дне траншеи и толщины слоя подсыпки трубопроводов мягким грунтом;

проверку отметок верха насыпи, ее ширины и крутизны откосов;

проверку профиля дна траншеи с замером ее глубины и проектных отметок;

проверку ширины траншеи по дну.

6.87. Ширина полосы для прохода экскаваторов контролируется промером стальной лентой и рулеткой.

6.88. Ширина траншеи по дну контролируется шаблонами, опускаемыми в траншею.

6.89. Расстояние от оси трубопровода до стенки траншеи по дну на сухих участках трассы должно быть не менее половины проектной ширины траншеи, эту величину не следует превышать более чем на 200 мм.

6.90. Фактическая отметка дна траншеи в любой точке не должна превышать проектную и может быть менее ее на величину до 100 мм.

6.91. Если проектом предусмотрена подсыпка рыхлого грунта на дно траншеи, то толщина выравниваемого слоя рыхлого грунта контролируется щупом, опускаемым с бермы траншеи. Толщина выравниваемого слоя должна быть не менее проектной; допуск на толщину слоя приведен в табл. 5.

6.92. При подземной прокладке трубопровод на всем протяжении должен опираться на дно траншеи или ложе насыпи.

6.93. Если проектом предусмотрена присыпка трубопровода мягким грунтом, то толщина слоя присыпки, уложенного в траншею трубопровода, контролируется мерной линейкой. Толщина слоя присыпки должна быть не менее 200 мм. Допускается, чтобы отклонение толщины слоя находилось в пределах, указанных в табл. 5.

6.94. Отметки рекультивированной полосы контролируют геометрическим нивелированием. Фактическая отметка полосы определяется во всех точках, где в проекте рекультивации земель указана проектная отметка.

Фактическая отметка должна быть не менее проектной и не превышать ее более чем на 100 мм.

6.95. На нерекультивируемых землях с помощью шаблона контролируется высота валика, которая должна быть не менее проектной и не превышать проектную высоту на величину более 200 мм.

6.96. С целью комплексного ведения работ, а также предотвращения обрушения и оплывания стенок траншеи необходимо контролировать сменный темп разработки траншеи, который должен соответствовать сменному темпу изоляционно-укладочных работ.

6.97. Сдача-приемка земляных работ должна быть оформлена соответствующим актом (прилож. 3, форма 3).

7. ПОДЪЕМ И УКЛАДКА ТРУБОПРОВОДОВ

Общие положения

7.1. Работы по подъему и укладке трубопроводов разрешатся производить только в присутствии лица, ответственного за производство работ.

7.2. Перед подъемом должны быть выполнены все мероприятия, предусмотренные в проекте производства работ, обеспечивающие безопасность их проведения и предотвращение аварийных ситуаций.

7.3. Поднимать трубопровод следует только после того, как ремонтируемый участок будет полностью вскрыт до нижней образующей и получено разрешение от диспетчера.

7.4. Перед подъемом поперечные сварные стыки очищаются от изоляционного покрытия, ржавчины, загрязнений и подвергаются сплошному визуальному и выборочному контролю физическими методами в зависимости от результатов визуального осмотра.

Если в результате визуального осмотра по мнению ответственного лица (прораба, начальника участка) обнаружатся поперечные сварные стыки неудовлетворительного качества (недопустимые подрезы, смещения, прокорродированность), они подлежат ремонту или вырезке катушек.

Тщательному осмотру подлежат места аварий и свищей.

7.5. Перед началом подъема трубопровода необходимо проверить исправность ближайших задвижек, и в случае неисправности - отремонтировать. При возникновении аварийной ситуации руководитель работ докладывает о случившемся диспетчеру ПОМН и по команде диспетчера организует закрытие ближайших линейных задвижек, отключающих ремонтируемый участок.

7.6. Расчетные технологические параметры ремонтной колонны при ремонте в нормальных условиях определяются по «Методике расчета на прочность и устойчивость ремонтируемого участка нефтепровода диаметром 219 - 1220 мм» и приведены в табл. 6.