ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено

распоряжением Минтранса России

от 16.06.03 № ОС-548-р

МЕТОДИКА ИСПЫТАНИЯ ПРОТИВОГОЛОЛЕДНЫХ МАТЕРИАЛОВ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

МОСКВА 2003

СОДЕРЖАНИЕ

Введение

Противогололедные материалы выпускаются предприятиями-изготовителями без учета дорожных и экологических требований: зернового состава, температуры кристаллизации, плавящей способности, коррозионной активности и др. - и, соответственно, без методик по их определению. Это создает трудности не только при проведении входного контроля используемых материалов, но и при выборе способа борьбы с зимней скользкостью, определении норм расхода и технологии работ.

Разработка и внедрение методик по определению качественных показателей противогололедных материалов позволит дорожным организациям повысить качество и эффективность борьбы с зимней скользкостью на дорогах и улицах Российской Федерации и снизить воздействие на окружающую среду.

В документе представлены методики определения органолептических, физико-химических, технологических и экологических показателей для проведения входного контроля противогололедных материалов, применяемых при борьбе с зимней скользкостью.

Методика состоит из двух разделов:

· Определение свойств твердых противогололедных материалов.

· Определение свойств жидких противогололедных материалов.

Документ разработан сотрудниками ГП «Росдорнии» (инж. Розовым Ю.Н., канд. хим. наук Мазеповой В.И., канд. техн. наук Полосиной-Никитиной Н.С., канд. техн. наук Паткиной И.А., инженерами Розовым С.Ю., Корюкиным В.И., Френкель О.В.) при участии канд. хим. наук ГОСНИИ ИРЕА Нестеровой Л.А. и предназначен для Центральных лабораторий дорожных организаций (предприятий) Росавтодора Минтранса РФ при проведении входного контроля противогололедных материалов, используемых для борьбы с зимней скользкостью на автомобильных дорогах общего пользования.

1. МЕТОДЫ ОПРЕДЕЛЕНИЯ СВОЙСТВ ТВЕРДЫХ ПРОТИВОГОЛОЛЕДНЫХ МАТЕРИАЛОВ

1.1. Общие положения

1.1.2. Свойства химических твердых ПГМ определяют по показателям, объединенным в четыре группы.

1.1.2.1. Органолептические:

- внешний вид (состояние);

- цвет;

- запах.

1.1.2.2. Физико-химические:

- зерновой состав;

- влажность;

- нерастворимый в воде остаток;

- насыпная плотность;

- температура кристаллизации.

1.1.2.3. Технологические:

- плавящая способность;

- слеживаемость.

1.1.2.4. Экологические:

- удельная эффективная активность естественных радионуклидов;

- коррозионная активность на металл;

- показатель агрессивности на цементобетон.

1.1.3. Свойства химических жидких ПГМ определяют по показателям, объединенным в четыре аналогичные группы.

1.1.3.1. Органолептические:

- внешний вид (состояние);

- цвет;

- запах.

1.1.3.2. Физико-химические:

- общая минерализация (концентрация);

- рН;

- плотность;

- температура кристаллизации.

1.1.3.3. Технологические:

- плавящая способность.

1.1.3.4. Экологические:

- удельная эффективная активность естественных радионуклидов;

- коррозионная активность на металл;

- показатель агрессивности на цементобетон.

1.1.4. Свойства комбинированных и фрикционных ПГМ определяют по следующим показателям:

- зерновой состав (для песка модуль крупности);

- влажность;

- содержание пылевидных и глинистых частиц и глины в комках;

- удельная эффективность естественных радионуклидов.

Кроме того, для фрикционных ПГМ, приготовленных на основе щебня и шлака, определяют марку по прочности, а для шлака - и количество металлических примесей.

В комбинированных ПГМ дополнительно определяют количество соли в них.

1.2. Отбор и подготовка проб

1.2.1. Отбор проб

Пробы соли отбирают от каждой единицы продукции, включенной в выборку.

Пробы отбирают щупом либо с использованием пробоотборников любой конструкции, обеспечивающих сохранность гранулометрического состава продукта.

Массу проб определяют взвешиванием на лабораторных весах по ГОСТ 24104 3-го класса точности с наибольшим пределом взвешивания 1,0 кг и допускаемой погрешностью взвешивания не более 0,02 г.

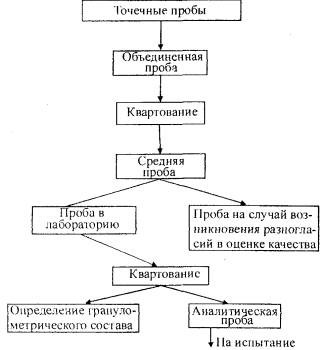

Отобранные пробы объединяют, перемешивают и сокращают до получения средней пробы (рис. 1).

Схема отбора и подготовки проб

Рис. 1.

1.2.1.1. Отбор проб от неупакованного продукта, находящегося в движении.

Точечные пробы отбирают из расчета одна проба от 15 - 20 т продукта методом полного пересечения струи через равные интервалы времени. Масса точечной пробы должна быть не менее 0,5 кг.

1.2.1.2. Отбор проб от неупакованного продукта из судов, вагонов, автомобилей.

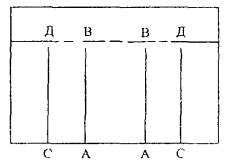

Точечные пробы из судов, вагонов отбирают по п. 1.1.1. или в два этапа по схеме (рис. 2). На первом этапе пробы отбирают после выгрузки продукта у дверного проема, на втором - после выгрузки половины продукта. Масса точечной пробы не должна быть менее 0,5 кг.

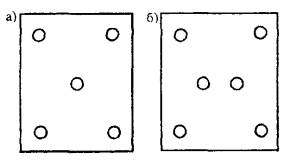

Точечные пробы из автомобилей отбирают по п. 1.1.1. или по схеме (рис. 3). Масса точечной пробы должна быть не менее 200 г.

1.2.1.3. Отбор проб от неупакованного продукта на складе.

Из поверхности соли, предварительно очищенной от загрязнений, вырубают полосу сверху вниз по поверхности шириной не менее 0,5 м и глубиной не менее 0,5 м. Полученный продукт смешивают и щупом отбирают пять точечных проб по схеме конверта. Масса точечной пробы должна быть не менее 0,5 кг.

Расположение соли в судне и в вагоне

Рис.

2.

АВ - первый этап отбора; СД -

второй этап отбора

Схемы отбора проб (в плане)

Рис. 3.

а - из автомобиля до 5 т; б - из

автомобиля свыше 5 т

1.2.1.4. Отбор проб от упакованного продукта.

Точечные пробы отбирают любым средством, обеспечивающим сохранность гранулометрического состава, вводя его на 3/4 высоты упаковки.

1.2.2. Подготовка средней пробы

1.2.2.1. Подготовку средней пробы проводят по схеме, приведенной на рис. 1.

Из отобранных точечных проб составляют объединенную пробу, которую после тщательного перемешивания сокращают методом последовательного квартования. Масса средней пробы должна быть не менее 2,5 кг.

Квартование осуществляют следующим способом. ПГМ насыпают на чистую поверхность конусом, уплотняют, нажимая пластиной, до 1/4 высоты. Затем двумя взаимно перпендикулярными сечениями делят на четыре части. Для приготовления средней пробы используют две противолежащие части. Операцию квартования повторяют до тех пор, пока масса средней пробы не составит 2,5 кг.

Допускается использовать делитель типа ДМП-2 или другого типа, обеспечивающий равномерность разделения пробы по массе с относительной погрешностью не более 15%.

1.2.3. Подготовка аналитической пробы

Аналитическую пробу получают методом квартования пробы, переданной для испытаний в лабораторию. Масса аналитической пробы должна быть не менее 300 г.

1.2.4. Отбор проб от неупакованных фрикционных и комбинированных материалов осуществляют по ГОСТ 8735-88 (п.п. 2.1. - 2.11.).

1.3. Определение органолептических показателей

1.3.1. Сущность метода

Сущность метода заключается в оценке запаха, цвета и внешнего вида соли. Оценку осуществляют органолептическим методом.

1.3.2. Аппаратура и материалы

- Весы лабораторные по ГОСТ 24104 3-го класса точности с наибольшим пределом взвешивания 1,0 кг и допускаемой погрешностью взвешивания не более 0,02 г;

- часы любой марки, обеспечивающие точность измерения ±2 мин;

- термометр ртутный стеклянный лабораторный;

- ступка фарфоровая по ГОСТ 9147;

- стаканы стеклянные лабораторные по ГОСТ 25336 вместимостью 100 см3;

- цилиндр мерный по ГОСТ 1770 вместимостью 100 см3;

- вода дистиллированная по ГОСТ 6709.

1.3.3. Подготовка к испытанию

Помещение, в котором проводят органолептические испытания, а также посуда, используемая при испытаниях, должны быть без посторонних запахов.

1.3.4. Проведение испытания

1.3.4.1. Запах ПГМ определяют непосредственно после растирания ее в чистой фарфоровой ступке. Количество ПГМ должно быть не менее 20 г.

При температуре окружающего воздуха ниже 15°С пробу соли перед растиранием выдерживают в нормальных условиях (при температуре плюс 20°С) в закрытом сосуде 10 - 15 мин.

1.3.4.2. Внешний вид и цвет ПГМ определяют следующим образом.

0,5±0,02 кг пробы неизмельченного ПГМ, полученной по п. 1.2.3. для испытаний, рассыпают тонким слоем на чистый лист бумаги или на предварительно очищенную поверхность размером 500´500 мм и визуально определяют внешний вид (состояние) и цвет.

1.4. Определение зернового состава

Метод основан на количественном определении фракций, полученных при рассеве ПГМ на ситах, с последующим вычислением массовой доли каждой фракции.

1.4.1. Аппаратура

- Весы лабораторные по ГОСТ 24104 3-го класса точности с наибольшим пределом взвешивания 500 г и допускаемой погрешностью не более 0,02 г;

- шкаф сушильный типа 2В-151 или другого типа, обеспечивающий диапазон температур в рабочей зоне 100 - 200 °С;

- кисть мягкая № 18 и 20;

- шпатель;

- эксикатор по ГОСТ 25336;

- набор сит для песка с навесками по ГОСТ 6613;

- фарфоровые чашки по ГОСТ 28390.

1.4.2. Подготовка к испытанию

Пробу в лаборатории (полученную из средней пробы, отобранной по п. 1.2.2.) высушивают в сушильном шкафу при температуре 105 – 110 °С до постоянной массы и охлаждают до комнатной температуры. Затем отвешивают навеску соли массой 500 г.

Допускается определять гранулометрический состав соли без предварительного высушивания средней пробы с параллельным определением содержания в ней влаги по п. 1.5. и последующим пересчетом на сухую массу.

1.4.3. Проведение испытания

Навеску просеивают через набор сит.

Просеивание производят механическим или ручным способами. Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном встряхивании каждого сита в течение 1 мин через него проходило не более 0,1% общей массы просеиваемой пробы. При механическом просеивании его продолжительность для применяемого прибора устанавливают опытным путем. При ручном просеивании допускается определять окончание просеивания, интенсивно встряхивая каждое сито над бумагой. Просеивание считается законченным, если при этом не наблюдается падения частиц ПГМ.

Содержимое каждого сита и поддона высыпают в предварительно взвешенные фарфоровые чашки и взвешивают.

1.4.4. Обработка результатов

По результатам просеивания вычисляют:

- частный остаток на каждом сите ai в процентах по формуле

![]() ,

,

где тi - масса остатка на данном сите, г;

т - масса просеивания навески, г.

За результат испытания принимают среднее арифметическое значение двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,1%.

1.5. Определение влажности

Метод основан на высушивании взвешенной пробы ПГМ и определении потери массы при высушивании.

1.5.1. Аппаратура

- Шкаф сушильный типа 2В-151 или другого типа, обеспечивающий диапазон температур в рабочей зоне 100 – 200 °С;

- бюксы стеклянные по ГОСТ 25336 диаметром 45 - 50 мм, высотой 40 - 50 мм;

- весы лабораторные по ГОСТ 24104 2-го класса точности с наибольшим пределом взвешивания 200 г и допускаемой погрешностью взвешивания не более 0,2 мг;

- термометр стеклянный ртутный электроконтактный по ГОСТ 9871 с ценой деления шкалы не более 2 °С;

- шпатель, щипцы;

- эксикатор стеклянный по ГОСТ 25336.

1.5.2. Проведение испытания

Из аналитической пробы ПГМ в высушенную бюксу берут навеску массой 10 г и помещают на верхнюю полку сушильного шкафа открытую бюксу, а крышку от бюксы - на нижнюю полку. Навеску высушивают до постоянной массы при 140 – 150 °С. Первое взвешивание проводят через 1 ч после помещения навески в шкаф, каждое последующее - через 0,5 ч. Постоянную массу считают достигнутой, если разница между двумя последующими взвешиваниями не превышает 0,0005 г.

По окончании процесса сушки бюксу с навеской вынимают из шкафа, закрывают крышкой, охлаждают в эксикаторе до комнатной температуры, после чего взвешивают.

Проведение испытаний при определении влажности фрикционных и комбинированных ПГМ производят по ГОСТ 8735-88 (п. 10) с той лишь разницей, что высушивание навески комбинированных ПГМ производят при температуре 140 – 150 °С.

1.5.3. Обработка результатов

Влажность (W) в процентах вычисляют по формуле

![]() ,

,

где т1 - масса навески естественной влажности, г;

т0 - масса высушенной навески с бюксом, г.

Для каждого испытуемого твердого противогололедного материала производят не менее двух определений влажности и берут среднее арифметическое из результатов этих определений, допустимое расхождение между которыми не должно превышать 0,2%.

1.6. Определение не растворимого в воде остатка

Метод основан на растворении заданного количества пробы ПГМ в воде, фильтровании полученного раствора, сушке и взвешивании нерастворимого остатка.

1.6.1. Аппаратура, материалы и реактивы

- Весы лабораторные по ГОСТ 24104 2-го класса точности с наибольшим пределом взвешивания 200 г и допускаемой погрешностью взвешивания не более 0,2 мг;

- баня водяная;

- колбы мерные по ГОСТ 1770 вместимостью 500 см3;

- стаканы стеклянные лабораторные по ГОСТ 25336 вместимостью 300 см3;

- стекла часовые по ГОСТ 25336;

- фильтры беззольные «синяя лента»;

- кислота азотная концентрированная по ГОСТ 4461 плотностью 1400 кг/м3;

- шкаф сушильный типа 2В-151 или другого типа, обеспечивающий диапазон температур в рабочей зоне 100 – 200 °С;

- термометр стеклянный ртутный электроконтактный по ГОСТ 9871 с ценой деления шкалы не более 2 °С;

- бюксы стеклянные по ГОСТ 25336 диаметром 45 - 50 мм, высотой 40 - 50 мм;

- вода дистиллированная по ГОСТ 6709.

1.6.2. Проведение испытания

От аналитической пробы, приготовленной по п. 1.2.3, отбирают и взвешивают в предварительно высушенную и взвешенную бюксу навеску ПГМ массой 10 г, количественно переносят в стакан вместимостью 300 см3 и добавляют 150 - 200 см3 горячей дистиллированной воды.

Полученный раствор накрывают часовым стеклом и выдерживают на кипящей водяной бане 30 мин. Раствор охлаждают до температуры 20 – 25 °С и фильтруют в мерную колбу через беззольный фильтр «синяя лента», предварительно высушенный при температуре 100 – 105 °С, охлажденный в эксикаторе и взвешенный. Осадок на фильтре промывают горячей водой.

Фильтр с нерастворимым остатком переносят в бюксу и высушивают при температуре 100 – 105 °С до постоянной массы. Первое взвешивание проводят через 1 ч после помещения осадка в шкаф, последующие - через 0,5 ч. Сушку считают законченной, если разница между двумя взвешиваниями не превышает 0,0002 г.

1.6.3. Обработка результатов

Массовую долю не растворимых в воде веществ (Х2) в процентах, в пересчете на сухое вещество, вычисляют по формуле

![]() ,

,

где т - масса навески, г;

т1 - масса бюксы с фильтром и не растворимым в воде остатком, г;

т2 - масса бюксы с фильтром без остатка, г;

Х1 - массовая доля влаги, определенная по п. 1.5.3.

За окончательный результат анализа принимают среднее арифметическое двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,25%.

1.7. Определение насыпной плотности

1.7.1. Сущность метода

Насыпную плотность определяют взвешиванием пробы противогололедного материала в мерном сосуде.

1.7.2. Аппаратура

- Весы лабораторные с погрешностью 0,02 г по ГОСТ 24104;

- сосуд мерный цилиндрический, покрытый антикоррозийным составом, вместимостью 1 л (диаметр и высота по ГОСТ 27002);

- линейка металлическая;

- совок пластмассовый;

- сита с круглыми отверстиями диаметром 10 мм;

- воронка для засыпки противогололедного материала в мерный сосуд.

1.7.3. Подготовка к испытанию

Навеску материала в количестве 1500 г в состоянии естественной влажности просеивают через сито с круглыми отверстиями диаметром 10 мм.

1.7.4. Проведение испытания

При определении насыпной плотности в стандартном неуплотненном состоянии при естественной влажности противогололедный материал насыпают совком в предварительно взвешенный мерный цилиндр с высоты 100 мм над верхним краем до образования конуса. Конус, без уплотнения материала, удаляют вровень с краями сосуда металлической линейкой, после этого сосуд с противогололедным материалом взвешивают. Противогололедный материал можно насыпать в мерный цилиндр через воронку.

Определение насыпной плотности материала производят два раза, при этом каждый раз берут новую порцию.

1.7.5. Обработка результатов

Насыпную плотность (рн) в г/см3 вычисляют по формуле

![]() ,

,

где т - масса пустого мерного сосуда, г;

m1 - масса мерного сосуда с противогололедным материалом, г;

V - объем мерного сосуда, см3.

Насыпную плотность противогололедного материала вычисляют как среднее арифметическое двух результатов испытаний.

1.8. Определение температуры кристаллизации и точки эвтектики

1.8.1. Сущность метода

Метод испытаний заключается в установлении начала замерзания (образования кристаллов льда) растворов противогололедных материалов различной концентрации и определении эвтектической температуры, которая выявляет температурный предел возможного взаимодействия ПГМ со снегом и льдом.

1.8.2. Аппаратура

- Морозильная камера, обеспечивающая достижение температуры до минус 50 ± 5°С;

- цилиндры емкостью 100 мл по ГОСТ 1770;

- термометры поверенные со шкалой -60 - +20 °С и погрешностью ±1 °С по ГОСТ 13646-68;

- весы лабораторные с погрешностью 0,02 г по ГОСТ 24104;

- стаканы стеклянные емкостью 100 мл по ГОСТ 25336.

1.8.3. Подготовка к испытанию

Из твердых противогололедных материалов, содержащих хлористый магний и хлористый кальций, ацетаты и др., готовят водные растворы 10, 20 и 30%-ной концентрации, а содержащих хлористый натрий - растворы 10 и 20%-ной концентрации. При необходимости для полного растворения противогололедного материала допускается подогрев дистиллированной воды по ГОСТ 6709-72. Растворы разливаются в цилиндры емкостью 100 мл.

Для каждой концентрации производят параллельно испытания двух образцов раствора.

1.8.4. Проведение испытания

Цилиндры с растворами противогололедного материала определенной концентрации помещают в морозильную камеру на специальные стеллажи. В цилиндры опускают термометры. Камеру закрывают и включают. После установления в закрытой камере температуры -10 ± 1 °С снимают показания термометров в цилиндрах через каждые 2 °С понижения температуры. Температура, при которой в цилиндре с раствором ПГМ появились кристаллы льда, принимают за температуру кристаллизации данного раствора.

После испытания цилиндры извлекают из морозильной камеры и оттаивают на воздухе при комнатной температуре. При разности показаний температур более 5 % опыты повторяют.

Для определения эвтектической температуры противогололедного материала готовят насыщенный раствор. В этом случае твердый химический противогололедный материал растворяют в воде до тех пор, пока растворение не прекратится, то есть до достижения состояния насыщения раствора. Эвтектическую температуру замерзания насыщенного раствора определяют методом, указанным выше.

1.8.5. Обработка результатов

За температуру кристаллизации раствора определенной концентрации принимают самую низкую из двух параллельных испытаний. Точку эвтектики для насыщенного раствора устанавливают по самой низкой температуре, при которой раствор полностью замерзает, образуя твердую фазу из льда и выкристаллизовавшейся из раствора соли.

1.9. Определение плавящей способности

1.9.1. Сущность метода

Плавящую способность определяют по изменению массы льда до и после обработки его противогололедным материалом в определенный промежуток времени при заданной температуре.

Плавящую способность твердого противогололедного материала в зависимости от его химического состава устанавливают при трех температурных режимах:

0 - -4 °С;

-8 - -12 °С;

-16 - -20 °С.

Максимальное количество расплавленного льда при определенном температурном режиме получают при продолжительности испытания, равной 2 ч.

1.9.2. Аппаратура

- Весы лабораторные с погрешностью 0,02 г по ГОСТ 24104;

- сушильный шкаф по ТУ-681.032.84;

- морозильная камера, обеспечивающая достижение температуры минус 22±2 °С и поддерживающая ее с точностью ±2 °С;

- холодильная камера, обеспечивающая достижение температуры до минус 20±1 °С;

- песчаная баня по ТУ-64-1-423-72;

- стандартное сито с круглыми отверстиями диаметром 5 мм;

- стеклянные бюксы с крышками по ГОСТ 23932;

- металлические цилиндрические чаши с плоским дном внутренним диаметром 100±1 мм и высотой 10±5 мм, толщиной стенок 1±0,1 мм из коррозионно-стойкого материала, не теряющие форму и качество при отрицательных температурах воздуха.

1.9.3. Подготовка к испытанию

Для приготовления льда в чаши заливают дистиллированную воду по ГОСТ 6709-72 в количестве 65 ± 5 мл и устанавливают в холодильную камеру на ровную плоскую поверхность.

Когда лед полностью образовался, для выравнивания ледяной поверхности применяют алюминиевый диск с размерами: диаметр 95±3 мм, толщина 10±2 мм. Плавление льда осуществляется путем вращения диска по поверхности льда без специального его нагревания. Количество образовавшейся воды должно быть достаточно для выравнивания поверхности. Затем чашу вновь помещают в холодильную камеру и поверхность воды повторно замораживают. Толщина льда в чаше должна быть не менее 5±1 мм.

Пробу противогололедного материала просеивают через сито с круглыми отверстиями диаметром 5 мм и высушивают. В стеклянные бюксы отвешивают предварительно высушенную навеску массой 2±0,02 г. Бюксы закрывают крышкой и хранят в эксикаторе с водопоглотителем до испытания.

1.9.4. Проведение испытания

В морозильную камеру при заданной температуре устанавливают предварительно взвешенные чаши со льдом, обработанным ПГМ (2 г). Расстояние между чашами в морозильной камере должно быть не менее 1/2 диаметра чаши. Допускается испытание при одном режиме нескольких чашек с различными противогололедными материалами.

Для определения максимального количества расплавленного льда противогололедным материалом (плавящая способность) время испытания принимают равным 2 ч. Затем чаши с рассолом помещают на песчаную баню для выпаривания и потом в сушильный шкаф для высушивания при температуре 105 ± 5 °С до сухого остатка. После высушивания и охлаждения в эксикаторе чаши взвешивают.

1.9.5. Обработка результатов

Плавящую способность ПГМ или количество расплавленного льда М (г) одним граммом противогололедного материала вычисляют по формуле

,

,

где m1 - масса чаши со льдом до обработки противогололедным материалом, г;

т2 - масса чаши после испытания с остатками нерасплавленного льда и ПГМ, г;

тр - количество используемого противогололедного материала, г.

Результаты округляют до первого десятичного знака после запятой.

1.10. Определение содержания ПГМ в пескосоляной смеси

1.10.1. Сущность метода

Содержание ПГМ определяют по сухому остатку, который остается при выпаривании водной вытяжки из ПСС.

1.10.2. Аппаратура и реактивы

- Весы с точностью до 0,01 г ГОСТ 24104-80;

- шкаф сушильный;

- песчаная баня;

- колбы вместимостью 500 мл;

- фарфоровые стаканы вместимостью 500 мл;

- фильтры бумажные;

- сито с сеткой № 5 ГОСТ 6613-86;

- эксикатор;

- стеклянные бюксы вместимостью 10 - 50 мл с крышками;

- вода дистиллированная ГОСТ 6709-72.

1.10.3. Подготовка к испытанию

Лабораторную пробу ПСС в количестве 200 г просеивают через сито № 5 и высушивают до постоянной массы.

Отбирают аналитическую пробу в виде двух навесок по 50 г. Подогревают дистиллированную воду до кипения.

1.10.4. Проведение испытания

Навески помещают в фарфоровые стаканы и заливают горячей дистиллированной водой в соотношении 1:10. Выдерживают в течение 2 ч, перемешивая несколько раз.

Затем фарфоровый стакан ставят на теплую плитку и настаивают его содержимое в течение 15 мин при частом помешивании.

После этого жидкость сливают через бумажный фильтр в колбу. Замеряют количество жидкости (М1).

Из этой жидкости отбирают пробы для определения сухого остатка. Для этого в стеклянные, предварительно взвешенные бюксы заливают жидкость в количестве не менее 5 - 10 г и взвешивают.

Бюксы с жидкостью помещают на песчаную баню или в сушильный шкаф и выпаривают до появления сухого остатка. При выпаривании следят, чтобы не было кипения и разбрызгивания жидкости.

Затем бюксы закрывают крышкой, охлаждают в эксикаторе и взвешивают.

1.10.5. Обработка результатов

Содержание ПГМ в ПСС вычисляют в три этапа: Массовую долю сухого остатка определяют в процентах по формуле

![]() ,

,

где т2 - масса бюкса с сухим остатком, г;

т0 - масса бюкса, г;

т1 - масса бюкса с жидкостью, г.

По сухому остатку определяют для всей водной вытяжки количество ПГМ в граммах по формуле

![]() ,

,

где М1 - масса водной вытяжки, г;

Mсо - массовая доля сухого остатка, %.

Содержание ПГМ в ПСС определяют в процентах по формуле

![]() ,

,

где МПГМ - масса ПГМ, г;

РПСС - масса навески ПСС, г.

За результат испытания принимают среднее арифметическое значение двух параллельных определений.

2. МЕТОДЫ ОПРЕДЕЛЕНИЯ СВОЙСТВ ЖИДКИХ ПРОТИВОГОЛОЛЕДНЫХ МАТЕРИАЛОВ

2.1. Общие положения

2.1.1. Методы испытаний жидких химических противогололедных материалов предназначены для проведения входного контроля на предприятиях-потребителях.

При входном контроле на предприятии-потребителе из поступившей партии жидкого ПГМ отбирают пробоотборником пробы из трех разных по высоте мест: вблизи поверхности продукта, из середины и вблизи дна.

Отобранные пробы наливают в чистую сухую бутыль или банку, тщательно перемешивают и составляют среднюю лабораторную пробу объемом не менее 3 л.

Масса лабораторной пробы должна обеспечивать проведение всех предусмотренных испытаний.

2.1.2. Для каждого испытания из лабораторной пробы отбирают аналитическую пробу. Из аналитической пробы отбирают количество ПГМ в соответствии с методикой испытаний.

Емкости для проведения испытаний должны быть из коррозийно-стойких материалов.

2.1.3. Результаты испытаний рассчитывают с точностью до второго знака после запятой, если в методике не даны другие указания относительно точности вычислений.

За результат испытаний принимают среднее арифметическое значение двух параллельных определений, предусмотренных для соответствующего метода.

2.1.4. Температура воздуха в помещении, в котором проводят испытания, должна быть 20 ± 3 °С и относительная влажность воздуха 50 ± 15 %.

2.2. Определение рН

2.2.1. Сущность метода

Процессы коррозии металлов в значительной степени зависят от рН среды. Кислотность и щелочность раствора характеризуются концентрацией водородных ионов (Н+), но удобнее пользоваться величиной, называемой водородным показателем рН.

Водородный показатель рН равен десятичному логарифму концентрации ионов водорода (Н+), взятому с обратным знаком,

pH = -lg[H+].

При 25 °С в нейтральных растворах концентрация как ионов водорода, так и гидрооксид-ионов равна 10-7 моль/л, рН = 7.

Кислая среда рН < 7, щелочная среда рН > 7.

2.2.2. Аппаратура

- Сосуд мерный цилиндрический вместимостью 100 мл по ГОСТ 25336-82;

- набор индикаторов;

- набор индикаторной бумаги;

- капельница по ГОСТ 1770-74;

- рН-метр (0¸12 единиц).

2.2.3. Подготовка к испытанию

Водородный показатель рН измеряется различными методами (индикаторами, индикаторной бумагой и рН-метром).

Ускоренное определение рН проводят с помощью специальных реактивов, называемых индикаторами, окраска которых меняется в зависимости от концентрации ионов водорода. Свойства некоторых индикаторов приведены в табл. 2.1.

Таблица 2.1

Показатели индикаторов

|

Интервал pH перехода окраска |

Окраска |

||

|

в кислой среде |

в щелочной среде |

||

|

Фенолфталеин |

8,2¸10 |

Бесцветная |

Пурпурная |

|

Лакмус |

5¸8 |

Красная |

Синяя |

|

Метиловый оранжевый |

3,1¸4,4 |

Оранжевая |

Желтая |

|

Метиловый красный |

4,4¸6,2 |

Красная |

Желтая |

|

Феноловый красный |

6¸8,4 |

Желтая |

Красная |

|

Тимоловый синий |

1,2¸2,8 |

Красная |

Желтая |

|

Конго красный |

3¸5,2 |

Сине-фиолетовая |

Красная |

Индикаторная бумага (полоска) выпускается готовая к применению для различных рН от 0 до 12 ед.

Более точное определение рН проводят с помощью инструментальных методов (рН-метрии).

2.2.4. Проведение испытания

Раствор ПГМ известной концентрации вливают в чистый, сполоснутый этим раствором цилиндр и опускают в него полоску индикаторной бумаги (специальные полоски универсальной индикаторной бумаги рН 0-12) или добавляют из капельницы 2 - 3 капли индикатора. Фиксируют изменение окраски полоски бумаги или раствора. Определение рН с помощью индикаторов осуществляют по табл. 2.1.

Изменение окраски индикаторной бумаги приведено обычно на крышке набора этих специальных полосок.

Определение водородного показателя с помощью специальных приборов осуществляют по методикам, изложенным в инструкции по эксплуатации данных приборов.

2.2.5. Обработка результатов

Из двух параллельных испытаний устанавливают значение рН.

2.3. Определение плотности

2.3.1. Сущность метода

Плотность жидкого ПГМ определяется ареометром.

2.3.2. Аппаратура

- Сосуд мерный цилиндрический вместимостью 100 мл по ГОСТ 25336-82;

- набор ареометров или денсиметров со шкалой от 1,00 до 1,4 г/см3;

- термометр с погрешностью ±1 °С по ГОСТ 13646-68.

2.3.3. Подготовка к испытанию

Если проба жидкого ПГМ прозрачна, то можно сразу приступить к анализу.

Если в пробе произошло выпадение солей, их переводят в раствор. Это достигается нагреванием бутылки с пробой в теплой воде с периодическим взбалтыванием.

Плотность определяют при точно измеренной температуре в пределах от 15 до 20 °С.

2.3.4. Проведение испытания

Жидкий ПГМ вливают в чистый, сполоснутый этим раствором цилиндр и осторожно опускают в него ареометр. Ареометр не должен касаться стенок сосуда. Отмечают показания на шкале ареометра в точке, соприкасающейся с поверхностью жидкости в цилиндре. Одновременно измеряют температуру жидкости.

2.3.5. Обработка результатов

Плотность жидкого ПГМ выражают в г/см3 по среднему показанию ареометра из двух параллельных испытаний.

2.4. Определение общей минерализации (концентрации)

2.4.1. Сущность метода

Общую минерализацию жидкого ПГМ определяют по сухому остатку методом выпаривания.

2.4.2. Аппаратура

- Весы аналитические с погрешностью измерения 0,0002 г по ГОСТ 24104-88;

- сушильный шкаф по ТУ 16-681.032.84;

- эксикатор по ГОСТ 25336-82;

- песчаная баня по ТУ-64-1-423-72;

- стеклянные бюксы вместимостью 10 - 50 мл с крышками по ГОСТ 23932-90Е.

2.4.3. Подготовка к испытанию

Стеклянные бюксы промывают дистиллированной водой, высушивают в течение 30 мин в сушильном шкафу, охлаждают и взвешивают. В стеклянные бюксы заливают жидкий ПГМ в количестве не менее 10 ± 0,1 г и взвешивают.

2.4.4. Проведение испытания

Бюксы с жидким ПГМ помещают на песчаную баню и выпаривают до появления сухого остатка. При выпаривании следят, чтобы не было кипения и разбрызгивания исследуемого материала. Затем бюксы обтирают для удаления прилипшего к бюксу песка и сушат в сушильном шкафу при температуре 105±5 °С до постоянной массы (2-3 ч). Бюксы охлаждают в эксикаторе и взвешивают.

2.4.5. Обработка результатов

Массовую долю сухого остатка (Mсо) определяют в процентах по формуле

![]() ,

,

где т1 - масса бюкса с сухим остатком, г;

т - масса бюкса, г;

т0 - масса исследуемого жидкого ПГМ, г.

2.5. Определение температуры кристаллизации

Определение температуры кристаллизации производят по п.1.8. данного документа с той лишь разницей, что для испытания берут готовый жидкий ПГМ и определяют точку его замерзания.

2.6. Определение плавящей способности

Определение плавящей способности жидких ПГМ (естественной концентрации, выпускаемой заводом-изготовителем) проводят по п. 1.9. данного документа.

2.7. Определение коррозионной активности противогололедного материала

2.7.1. Сущность метода

За меру агрессивного воздействия противогололедного материала на металл принята скорость потери массы на единицу площади образца за определенный промежуток времени по ГОСТ 9.905-82.

Ускорения коррозионного процесса достигают погружением образца металла в раствор противогололедного материала определенной концентрации с последующим его высушиванием на воздухе и в сушильном шкафу и выдерживанием в паровоздушной среде 100%-ной влажности.

2.7.2. Аппаратура и реактивы

- Весы аналитические с погрешностью 0,02 г по ГОСТ 24104-88;

- сушильный шкаф, ТУ 16-681.032.84;

- эксикаторы по ГОСТ 25336-82;

- стаканы стеклянные объемом 200-500 мл по ГОСТ 23932-90;

- плоские металлические пластины прямоугольной или квадратной формы из стали (марки ст.-3) размером 50´50´0,5 мм или 100´100´1,5 мм. Допустимая погрешность при изготовлении пластин ±1 мм для ширины и длины пластины и ±0,1 мм для толщины.

- Реактивы: травленая соляная кислота по ГОСТ 3118-77 с ингибитором уротропином, натрий двууглекислый (сода) по ГОСТ 2156-76; ацетон по ГОСТ 2768-84.

2.7.3. Подготовка к испытанию

Пластины маркируют путем клеймения. Для этого на углах пластин сверлят отверстия, в которые затем прикрепляют бирки, при этом кромки образцов и края отверстий не должны иметь заусенец. Подготовку образцов к испытаниям проводят по ГОСТ 9.909-86.

Металлические пластины обезжиривают спиртом или ацетоном. При этом допускается применять легкие щетки, кисти, вату, целлюлозу. После обезжиривания пластины берут только за торцы руками в хлопчатобумажных перчатках или пинцетом. Перед испытанием замеряют геометрические размеры пластин, вычисляют их площадь (6 поверхностей) и взвешивают на аналитических весах с погрешностью 0,0002 г.

Испытание металлических пластин осуществляют в растворах ПГМ 5%, 10% и 20%-ной концентрации. Количество раствора в испытательной емкости должно быть не менее 50 см3 на 1 см2 поверхности пластины с учетом их полного погружения в раствор. Расстояние между пластинами и до стенок емкости должно быть не менее 10 мм.

2.7.4. Проведение испытаний

Металлические пластины опускают в коррозионную среду (раствор ПГМ) на 1 ч. Пластины вынимают из раствора и выдерживают на воздухе 1 ч. Затем высушивают в сушильном шкафу при температуре 60±2 °С в течение 1 ч. Пластины размещают в эксикаторе над водой и выдерживают при закрытой крышке в течение 2 сут. По окончании испытаний пластины промывают струёй дистиллированной воды (ГОСТ 6709-72). Осушают фильтровальной бумагой, мягкой ветошью. Твердые продукты коррозии удаляют с поверхности пластин химическим методом в соответствии с ГОСТ 9.907-83. Сущность химического метода состоит в растворении продуктов коррозии в растворе определенного состава. Пластины обрабатывают соляной кислотой с добавлением ингибитора уротропина до полного удаления коррозии. Затем промывают проточной водой, нейтрализуют в растворе двууглекислой соды 5%-ной концентрации и обезжиривают ацетоном. После обработки пластины промывают дистиллированной водой, осушают фильтровальной бумагой (мягкой ветошью) и помещают в сушильный шкаф с температурой 60 °С на 0,5-1 ч. Перед взвешиванием пластины выдерживают в эксикаторе с осушителем (СаСl2) 24 ч. Взвешивание производят на аналитических весах.

2.7.5. Обработка результатов

За основной количественный показатель коррозии принимают скорость потери массы на единицу площади образца. Скорость коррозии (К) вычисляют по формуле

![]() , г/м2·ч,

, г/м2·ч,

где Dm - потеря массы образца, г;

S - площадь поверхности образца, м2;

t - продолжительность испытания, ч.

2.8. Определение агрессивного воздействия противогололедных материалов на цементобетон

2.8.1. Сущность метода

Агрессивность жидкого противогололедного материала ПГМ оценивается по степени его влияния на морозостойкость поверхностных слоев бетона.

За меру агрессивности воздействия жидкого ПГМ на цементобетон принята способность образцов сохранять состояние (отсутствие трещин, отколов, шелушения поверхности и др.) и массу при многократном переменном замораживании-оттаивании в растворе ПГМ. Ускорение процесса достигают понижением температуры замораживания до минус 50±5 °С в соответствии с ГОСТ 10060.2-95.

За критерий коррозионной стойкости принимают величину допустимой потери массы испытываемых образцов, приведенную к его объему, в размере 0,07 г/см3 (Dтдуд).

2.8.2. Аппаратура

- Весы аналитические с погрешностью 0,02 г по ГОСТ 24104-88;

- весы лабораторные для гидростатического взвешивания с точностью 0,02 г;

- оборудование для изготовления и хранения бетонных образцов-балочек должно соответствовать требованиям ГОСТ 22685 и ГОСТ 10180;

- морозильная камера, обеспечивающая достижение и поддержание температуры до минус 50±5 °С;

- емкости для насыщения и испытания образцов в растворе ПГМ из коррозионно-стойких материалов;

- ванная для оттаивания образцов, оборудованная устройством для поддержания температуры раствора ПГМ в пределах 18±2 °С.

2.8.3. Подготовка к испытанию

Бетонные образцы для испытания на коррозионную стойкость изготавливают из бетона В30 (М400) с водоцементным отношением В/Ц не более 0,5, подвижностью бетонной смеси П1 по ГОСТ 7473.

Для приготовления бетона используют материалы (песок, щебень, цемент, воду), отвечающие требованиям соответствующих ГОСТ. Максимальная крупность щебня - 10 мм.

Отклонение между собой значений средней плотности бетона отдельных образцов к моменту их испытаний не должно превышать 50 кг/м3.

Способ и режим твердения образцов бетона для испытания на коррозионную стойкость следует принимать по ГОСТ 18105, ГОСТ 10180 и ГОСТ 22783.

Размер образцов-балочек 4´4´16 см. Количество образцов для одной серии испытаний - 6 шт.

Образцы для испытаний не должны иметь внешних дефектов.

Подготовку образцов к испытанию следует проводить в соответствии с ГОСТ 10060.0-95. Испытания бетонных образцов осуществляют в растворах 5%-ной концентрации, приготовленных на дистиллированной воде (ГОСТ 6709-72).

Образцы маркируют, замеряют геометрические размеры, оценивают внешнее состояние.

Контрольные образцы (3 образца) в течение 48 ч насыщают при 18±2 °С в 5%-ном растворе NaCl (ГОСТ 4233-77), а основные образцы (3 образца) насыщают в 5%-ном растворе испытуемого ПГМ в соответствии с требованиями п.4.11 ГОСТ 10060.0-95. Уровень жидкости должен быть не менее 20 мм над верхней гранью образцов. После насыщения образцы осушают влажной тканью и взвешивают на воздухе и в воде.

2.8.4. Проведение испытания

Объем образцов бетона после водонасыщения определяют методом гидростатического взвешивания по ГОСТ 12730.1-78. Точность взвешивания до 0,02 г.

Контрольные и основные образцы (по 3 образца) после насыщения в эталонном (NaCl) и испытуемом ПГМ подвергают испытаниям на замораживание и оттаивание. Для этого насыщенные образцы помещают в заполненную таким же раствором емкость на две деревянные прокладки: при этом расстояние между образцами и стенками емкости должен быть 10±2 мм, слой жидкости над поверхностью образцов должен быть не менее 20±2 мм.

Образцы помещают в морозильную камеру при температуре воздуха в ней не выше минус 10 °С в закрытых сверху емкостях так, чтобы расстояние между стенками емкостей и камеры было не менее 50 мм.

Температуру воздуха в морозильной камере измеряют в центре ее объема в непосредственной близости от образцов. После установления в закрытой камере температуры минус 10 °С её понижают в течение 1 ±0,25 ч. до минус 50±5 °С и делают выдержку при этой температуре 1 ±0,25 ч.

Далее температуру в камере повышают в течение 1±0,5 ч до минус 10 °С и при этой температуре выгружают из нее емкости с образцами. Образцы оттаивают в течение 1±0,25 ч. в ванне с раствором ПГМ при температуре 18±2 °С. При этом емкости с образцами погружают в ванну таким образом, чтобы каждая из них была окружена слоем жидкости не менее 50 мм.

Общее число циклов испытания зависит от состояния образцов и агрессивности ПГМ. Число циклов испытания образцов в течение суток должно быть не менее одного. В случае вынужденного перерыва в испытании образцы хранят в растворе ПГМ не более пяти сут. При перерыве в испытании более 5 сут. возобновляют их на новых сериях образцов. После каждых пяти циклов испытаний контролируют состояние образцов (появление трещин, сколов, шелушение поверхности) и массу путем взвешивания. Перед взвешиванием образцы промывают чистой водой, поверхность осушают влажной тряпкой.

После каждых пяти циклов попеременного замораживания-оттаивания следует заменить 5%-ные растворы испытуемого ПГМ и NaCl в емкостях и ванне для оттаивания на вновь приготовленные.

2.8.5. Обработка результатов

После испытания оценивают визуально состояние образцов: наличие трещин, сколов, шелушения и другие дефекты. Агрессивность жидкого реагента по отношению к цементобетону оценивают по уменьшению массы образцов, приведенной к их объему.

Оценку степени агрессивности испытуемого реагента проводят в следующей последовательности:

· Определяют объём (V) образцов по результатам взвешивания на воздухе и в воде (гидростатического взвешивания):

![]() , см3

, см3

где то - масса образца, насыщенного в течение 48 часов в 5%-ном растворе испытуемого реагента, и определенная взвешиванием на воздухе, г;

тв - масса образца, насыщенного в течение 48 часов в 5%-ном растворе испытуемого реагента, и определенная взвешиванием в воде, г;

rв - плотность воды, принимаемая равной 1 г/см3.

· Определяют потери массы образца ![]() после 5, 10, 15, 20,

25 и 37 циклов ускоренных испытаний (по ГОСТ

10060.0-95 табл. 3):

после 5, 10, 15, 20,

25 и 37 циклов ускоренных испытаний (по ГОСТ

10060.0-95 табл. 3):

![]() , г,

, г,

где тп - масса образца, определенная взвешиванием на воздухе, после «П» циклов замораживания-оттаивания;

· Определяют удельное изменение массы образца

![]() , отнесенное

к его объему:

, отнесенное

к его объему:

![]() .

.

· Строят график зависимости удельного изменения массы образца от количества циклов испытаний для основных и контрольных образцов.

· Определяют количество циклов испытаний для значений Dmуд = 0,07 г/см3 для основных и контрольных образцов.

· Определяют удельный коэффициент агрессивности испытуемого реагента:

![]() ,

,

где М1 - количество циклов испытаний на замораживание-оттаивание для контрольных образцов (замораживаемых в NaCl), имеющих среднее удельное изменение массы Dmуд = 0,07 г/см3;

М2 - количество циклов испытаний на замораживание-оттаивание для контрольных образцов (замораживаемых в растворе испытуемого ПГМ), имеющих среднее удельное изменение массы Dmуд =0,07 г/см3.

2.9. Определение удельной эффективной активности естественных радионуклидов

2.9.1. Испытание проводят на приборе в соответствии с ГОСТ 301108-94, используя навеску счетного образца 1 дм3. При испытании твердых ПГМ предварительно образец просеивают через сито с отверстием 10 мм.

2.9.2. При использовании программно-аппаратурного комплекса «Прогресс» (которым оснащены в основном производственные предприятия) автоматически определяется значение активности гамма-излучающих радионуклидов в счетном образце и расчет погрешности каждого измерения.

2.9.3. Результаты измерений заносятся в протокол, который при необходимости может быть получен на бумажном носителе.

2.9.4. К выполнению измерений допускаются специалисты, прошедшие соответствующее обучение и имеющие специальное удостоверение.