ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено

распоряжением Минтранса России

от 26.05.2003 № ОС-476-р

МЕТОДЫ КОНТРОЛЯ СОСТАВА

ПОЛИМЕРНО-БИТУМНЫХ ВЯЖУЩИХ

НА ОСНОВЕ СБС, ПОЛИМЕРАСФАЛЬТОБЕТОННЫХ

СМЕСЕЙ И ПОЛИМЕРАСФАЛЬТОБЕТОНА

(для опытного применения)

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(Росавтодор)

Москва 2003

РАЗРАБОТАН ФГУП «Союздорнии».

ВНЕСЕН Управлением инноваций и технического нормирования в дорожном хозяйстве Государственной службы дорожного хозяйства Министерства транспорта Российской Федерации.

ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства транспорта Российской Федерации.

ПРЕДИСЛОВИЕ

При изготовлении полимерно-битумных вяжущих (ПБВ) предусматривается введение в нефтяные битумы оптимального количества дорогостоящего блоксополимера типа СБС с целью получения вяжущих, удовлетворяющих требованиям ОСТ 218.010-98.

Это обстоятельство диктует настоятельную необходимость в осуществлении контроля состава ПБВ, полимерасфальтобетонной смеси и полимерасфальтобетона на их основе.

Однако в настоящее время и в зарубежной, и в отечественной практике отсутствуют быстрые и достаточно точные методы определения наличия и содержания полимеров в материалах на их основе.

Целью проведенной работы была разработка методов контроля состава ПБВ, полимерасфальтобетонных смесей и полимерасфальтобетона.

Отличие и новизна предлагаемых методов контроля заключаются в том, что они доступны в исполнении и достаточно точно позволяют определить наличие ПБВ, содержание полимера в ПБВ, полимерасфальтобетонной смеси и в полимерасфальтобетоне (покрытии).

Преимущества этих методов состоят в том, что они позволяют осуществлять контроль состава указанных материалов как в процессе их производства, так и при приемке готового покрытия с требуемой точностью и с использованием доступных материалов и лабораторного оборудования.

При разработке методов контроля состава полимерно-битумных вяжущих, полимерасфальтобетонных смесей и полимерасфальтобетона учтены положения государственной политики в области дорожного хозяйства и государственной системы стандартизации, изложенной в следующих источниках:

Приказ № 9 Федерального дорожного департамента от 31.01.95 «О повышении качества выпускаемых асфальтобетонных смесей дорожно-строительными организациями Российской Федерации».

Приказ №116 Федерального дорожного департамента от 31.08.95 «О производстве и применении модифицированных битумов при строительстве дорог».

Распоряжение № 220-Р от 11.07.2001 г. Государственной службы дорожного хозяйства Минтранса Российской Федерации (Росавтодор) «О применении полимерно-битумных вяжущих (ПБВ) па основе блоксополимеров типа СБС».

ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия», введенный в действие 12 мая 1998 г. приказом № 91 Федеральной дорожной службы.

Предлагаемый ОДМ «Методы контроля состава полимерно-битумных вяжущих на основе СБС, полимерасфальтобетонных смесей и полимерасфальтобетона» разработан сотрудниками ФГУП «Союздорнии» канд. техн. наук Гохманом Л.М., Гурарий Е.М., Давыдовой А.Р., инж. Гершкохен С.Л.

Замечания и предложения по настоящей работе просьба направлять по адресу: 143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79, ФГУП «Союздорнии».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Разработанные методы позволяют определить содержание блоксополимеров типа СБС в полимерно-битумных вяжущих, полимерасфальтобетонных смесях и в полимерасфальтобетоне наличие ПБВ в полимерасфальтобетонной смеси и покрытии, а также содержание ПБВ в полимерасфальтобетонных смесях и в полимерасфальтобетоне.

1.2. Новизна этих методов состоит в том, что они позволяют осуществлять контроль состава материалов на основе блоксополимеров типа СБС в процессе производства и при их приемке, а также определять наличие полимерно-битумных вяжущих в покрытии.

2. ОПИСАНИЕ МЕТОДОВ

2.1. Метод определения содержания блоксополимера типа СБС в ПБВ

Для определения содержания блоксополимеров типа СБС, в том числе ДСТ, в ПБВ необходимо знать точное содержание индустриального масла в ПБВ, а также иметь образец битума, использованного при приготовлении данного ПБВ, при отсутствии такового следует использовать битум такой же марки.

Сущность метода заключается в сопоставлении концентрационной зависимости условной характеристической вязкости полимера в анализируемом ПБВ с аналогичной зависимостью для ПБВ известного состава.

Этот принцип основывается на том, что условная характеристическая вязкость полимера не зависит от содержания полимера в ПБВ, а зависит только от его молекулярной массы.

2.1.1. Аппаратура, реактивы и материалы

Вискозиметр капиллярный стеклянный ВПЖ-2 по ГОСТ 10028-81E*, диаметр капилляра 0,73 мм.

Весы лабораторные общего назначения и образцовые по ГОСТ 24104-88, класса точности 3 или другие весы такого же класса точности.

Гири общего назначения Г-2-210 по ГОСТ 7328-82.

Центрифуга типа ЦЛС 31 М.

Сосуд цилиндрический СЦ-5 вместимостью 5000 мл по ГОСТ 23932-90.

Колбы плоскодонные ПКШ-100-29/32 по ГОСТ 23932-90 или по ГОСТ 25336-82.

Кружка фарфоровая вместимостью 500 мл № 2 по ГОСТ 9147-78*.

Пипетка с одной меткой вместимостью 10 мл.

Воронка стеклянная с впаянной пластинкой № 4.

Сито металлическое с сеткой № 02 по ГОСТ 6613-86.

Термометр лабораторный по ГОСТ 400-80.

Пробки резиновые, диаметр 29 мм.

Лабораторная мешалка.

Скальпель медицинский.

Песчаная баня.

Секундомер.

Минеральный порошок, неактивированный по ГОСТ 16557-78.

Толуол по ГОСТ 5789-78*.

Индустриальное масло марки И-40А по ГОСТ 20799-88.

Битум марок БНД 40/60, БНД 60/90, БНД 90/130 по ГОСТ 22245-90.

2.1.2.1. Образец ПБВ нагревают до 155-165 °С и проверяют на однородность (по ОСТ 218.010-98). В том случае, если ПБВ неоднородно, то его фильтруют через сито с сеткой № 02, после чего определяют только растворенную в процессе приготовления ПБВ часть полимера либо доводят ПБВ с помощью механической мешалки до однородного состояния, после чего определяют содержание всего введенного в ПБВ полимера, способного растворяться.

2.1.2.2. Для определения содержания полимера в ПБВ по данной методике необходимо знать точное содержание индустриального масла в ПБВ, а также иметь образец битума, использованного при приготовлении данного ПБВ. Образец битума отбирается из котла непосредственно перед загрузкой полимера и пластификатора или раствора полимера. При отсутствии указанного образца битума используют битум той же марки, на которой было приготовлено ПБВ. При отсутствии образца битума или сведений о его марке может быть использован битум одной из следующих марок: БНД 40/60, БНД 60/90, БНД 90/130.

Расчет добавляемых масс проводят по следующим формулам:

![]() , (2)

, (2)

где: qПБВ - масса ПБВ, подлежащая корректировке;

АМ - содержание индустриального масла в анализируемом ПБВ, %;

qБ - масса битума, которую необходимо добавить в ПБВ, содержащее более 10 % индустриального масла, г;

qМ - масса индустриального масла, которую необходимо добавить к ПБВ, содержащему менее 10 % индустриального масла, г.

В фарфоровой кружке взвешивают 20-30 г анализируемого ПБВ с точностью ±0,01 г и, в случае необходимости корректировки, добавляют рассчитанное количество битума или масла и затем толуол из расчета 5 мл на 1 г массы. Работа должна проводиться в помещении, оборудованном приточно-вытяжной вентиляцией непосредственно в вытяжном шкафу при включенной вентиляции. Кружку нагревают на песчаной бане до 80-90 °С, содержимое перемешивают с помощью механической мешалки до получения однородной системы, затем охлаждают. Для удаления из раствора нерастворимых образований в кружку добавляют минеральный порошок из расчета 2 г/г массы откорректированного ПБВ, массу перемешивают в течение 3-5 мин и переливают в пробирки для центрифугирования (основная масса порошка остается на дне кружки). Пробирки центрифугируют 0,5 ч при скорости вращения барабана центрифуги 5000 об/мин. После остановки барабана раствор сливают в чистые пробирки и повторяют центрифугирование. Затем отгоняют толуол, используя стандартный прибор, состоящий из круглодонной колбы, насадки Вюрца, термометра, холодильника Либиха, аллонжа, приемной колбы и колбонагревателя. Отгонку заканчивают по достижении в колбе температуры 135-140 °С. Оставшуюся массу ПБВ наливают в чашки Петри слоем 1 мм и сушат в термошкафу при 130 °С до постоянной массы - изменение массы не должно превышать 0,04 г/ч. Первое взвешивание производят через 2 ч, последующие - через 1 ч. По окончании сушки ПБВ из чашек переносят в металлический бюкс, нагревают до 160 °С, перемешивая с помощью термометра до однородного состояния.

2.1.2.4. Дополнительно для анализа на основе отобранного битума готовят образец разжиженного битума с 10 % индустриального масла. Полученный образец растворяют в толуоле и проводят операции, аналогичные тем, которые были проведены с ПБВ (см. п. 2.1.2.3).

В каждую из 10 конических одногорлых плоскодонных колб (НШ 29, V = 100 мл) отбирают навески разжиженного битума и ПБВ согласно табл. 1.

Доля полимера в пробах (А) определяется по следующей формуле:

![]() , (3)

, (3)

где: qПБВ - навеска ПБВ в пробе, г.

Таблица 1

Навески ПБВ и разжиженного битума

|

Навеска, г |

Доля полимера в ПБВ от его искомого содержания, А, % |

||

|

ПБВ |

Разжиженного битума |

||

|

0 |

0 |

2,0000 |

0 |

|

0 |

0 |

2,0000 |

0 |

|

1.3 |

1,3000 |

0,7000 |

65 |

|

1.4 |

1,4000 |

0,6000 |

70 |

|

1.5 |

1,5000 |

0,5000 |

75 |

|

1.6 |

1,6000 |

0,4000 |

80 |

|

1.7 |

1,7000 |

0,3000 |

85 |

|

1.8 |

1,8000 |

0,2000 |

90 |

|

1.9 |

1,9000 |

0,1000 |

95 |

|

2.0 |

2,000 |

0 |

100 |

Примечания:

- № колбы соответствует навеске ПБВ в ней;

- две пробы № 0 предусмотрены для повышения точности определения относительной вязкости;

- в каждую колбу, начиная с № 1.3, отбирают две навески - ПБВ и разжиженного битума - так, чтобы общая навеска пробы составляла 2 г;

- доля полимера в пробе № 2.0 принята за 100 %, во всех остальных пробах уменьшают навеску ПБВ за счет введения такого же количества разжиженного битума, тем самым уменьшая долю полимера в каждой пробе.

2.1.2.5. В колбы с навесками отмеряют по 10 мл толуола. Колбы герметично закрывают резиновыми пробками с прокладками из тонкой полиэтиленовой пленки и ставят на песчаную баню, нагретую до 100-105 °С. Периодически колбы встряхивают до получения однородного раствора, после чего дополнительно выдерживают 0,5 ч на горячей песчаной бане, далее охлаждают до температуры окружающей среды.

2.1.3. Проведение испытания

Определение относительных вязкостей приготовленных проб проводят с помощью вискозиметра, помещенного в стеклянный цилиндрический сосуд (d = 17,5 см, h = 21 см) с дистиллированной водой. Рядом с сосудом устанавливают 3 штатива. На одном крепится термометр, на втором - перемешивающее устройство, на третьем - вискозиметр, которые помещены в сосуд. Испытания проводят при 25±0,1 °С. Пробы следует анализировать в порядке, указанном в табл. 1.

С помощью стеклянной воронки с впаянной пластинкой № 4 в вискозиметр заливают приготовленную пробу, термостатируют в течение 5 мин, после чего определяют время истечения (t) через капилляр вискозиметра. Замеры повторяют до получения не менее 10 одинаковых параллельных результатов. После чего раствор тщательно сливают из вискозиметра и заливают следующий. Окончательные результаты измерений вносят в табл. 2.

2.1.4. Обработка результатов

2.1.4.1. Полученные данные используют для расчета значений условной характеристической вязкости полимера в анализируемом ПБВ (ηyо) и относительной вязкости раствора данного ПБВ в толуоле (ηсотн).

Результаты расчетов также вносят в табл. 2.

Таблица 2

Результаты измерений

|

Время истечения раствора, т, с |

Относительная вязкость, ηотн |

|

|

1 |

2 |

3 |

Относительную вязкость рассчитывают по следующей формуле:

![]() , (4)

, (4)

где ti - время истечения растворов проб №№ 1.3÷2.0 в толуоле, с;

tо - среднее время истечения растворов проб № 0, с.

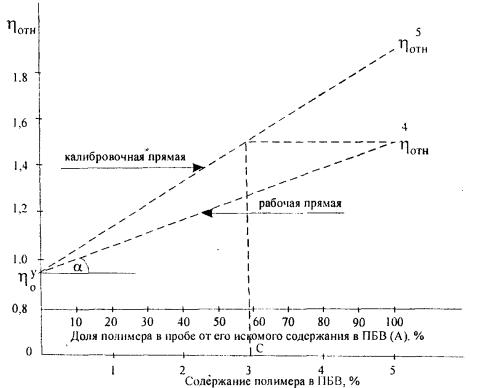

По экспериментальным данным табл. 1 и 2 строят график зависимости hотн.i от А (см. рисунок). При расчете точки, не укладывающиеся на прямую, исключают из последующей обработки. Результаты испытаний, соответствующие точкам, лежащим на прямой, обрабатывают по методу наименьших квадратов, для чего вносят в табл. 3.

Зависимость относительной вязкости 18,7 % раствора ПБВ в толуоле от содержания полимера

Таблица 3

Форма для внесения данных при обработке результатов по методу наименьших квадратов

|

ηотн.i-ηyо |

Ai · ηотн.i - Ai · ηyо |

A2i |

|

|

А1.3 |

η1.3-ηyо |

A1.3 · η1.3 - A1.3 · ηyо |

А1.3 |

|

А1.4 |

η1.4-ηyо |

A1.4 · η1.4 - A1.4 · ηyо |

А1.4 |

|

А1.5 |

η1.5-ηyо |

A1.5 · η1.5 - A1.5 · ηyо |

А1.5 |

|

А1.6 |

η1.6-ηyо |

A1.6 · η1.6 - A1.6 · ηyо |

А1.6 |

|

А1.7 |

η1.7-ηyо |

A1.7 · η1.7 - A1.7 · ηyо |

А1.7 |

|

А1.8 |

η1.8-ηyо |

A1.8 · η1.8 - A1.8 · ηyо |

А1.8 |

|

А1.9 |

η1.9-ηyо |

A1.9 · η1.9 - A1.9 · ηyо |

А1.9 |

|

А2.0 |

η2.0-ηyо |

A2.0 · η2.0 - A2.0 · ηyо |

А2.0 |

|

ΣAi |

Σηотн.i-n · ηyо |

Σ (Ai · ηотн.i) - Σ (Ai · ηyо) |

ΣA2i |

Примечание: коэффициент «n» равен числу точек, принятых при обработке.

Прямая пропорциональная зависимость в общем виде описывается формулой:

у - b = xtgα (5)

где у = hотн; х = A; tgα - тангенс угла наклона прямой к оси абсцисс.

Для обработки данных анализа по методу наименьших квадратов составляют два уравнения:

Σy - Σв = Σx · tgα (6)

Σxy - Σхв = Σx2 · tgα (7)

Используя данные, полученные в табл. 3 и уравнений (6) и (7), получают следующие уравнения:

Σηотн.-n · ηyо = ΣА · tgα (8)

Σ (Ai · ηотн) - Σ (A · ηyо) = ΣА2 · tgα (9)

Решив систему уравнений (8) и (9), определяют значения ηyo и tgα, по которым вычисляют значение ηcотн и η5отн по формулам:

ηсотн = 100 tgα + ηyo (10)

η5отн = 3,6984 - 1,9312 ηyo (11)

Уравнение (11) получено на основе корреляции между условной характеристической вязкостью блоксополимеров типа СБС с разной молекулярной массой и относительной вязкостью ПБВ, содержащих 5 % этих полимеров и 10 % индустриального масла марки И-40А.

По полученным значениям ηсотн, η5отн, ηyo и формуле (12) вычисляют содержание полимера (С, %) в ПБВ.

где ηсотн - расчетная относительная вязкость раствора ПБВ, содержащего 100 % долю полимера;

ηyo - расчетная условная характеристическая вязкость полимера, содержащегося в ПБВ, характеризуемая как отрезок на оси ординат, отсекаемый прямой концентрационной зависимости относительной вязкости раствора ПБВ в толуоле;

η5отн - расчетная относительная вязкость раствора ПБВ, содержащего 5 % полимера с условной характеристической вязкостью равной.

В том случае, если перед анализом к ПБВ добавляли битум или масло (см. п. 2.1.2.3), содержание полимера (С′) необходимо уточнить по следующей формуле:

где q = qм или qб.

Результаты расчета округляют до значения кратного 0,1 %.

2.1.4.2. Доверительные границы относительного значения погрешности результатов анализа при Р = 0,95.

Таблица 4

|

Условия анализа |

Доверительные границы относительного значения погрешности результатов |

|

|

Суммарная погрешность, % |

Систематическая составляющая погрешности, % |

|

|

1 |

2 |

3 |

|

Наличие исходного битума, знание точного содержания пластификатора в ПБВ |

±6,0 |

±5,2 |

|

Отсутствие исходного битума, знание точного содержания пластификатора в ПБВ |

±7,0 |

±6,3 |

|

Наличие исходного битума и знание содержания пластификаторов в ПБВ с точностью ±1 % |

±7,0 |

±6,3 |

|

Отсутствие исходного битума и знание содержания пластификатора с точностью ±1 % |

±8,0 |

±7,3 |

2.1.5. Пример определения содержания ДСТ в ПБВ

Дано:

- образец битума, использованного для приготовления анализируемого ПБВ;

- содержание индустриального масла марки И-40А - 13 %;

- содержание ДСТ в ПБВ - 4 %.

Подготовка к испытанию

Горячее ПБВ фильтруют через сито с сеткой № 02. Если на фильтре отсутствует остаток, то ДСТ растворился полностью.

В фарфоровой кружке взвешивают 30 г анализируемого ПБВ. Для корректировки состава ПБВ, в котором должно содержаться 10 % индустриального масла, по формуле (1) рассчитывают количество битума, которое следует добавить:

![]() г.

г.

В этом случае к ПБВ добавляют 9 г битума и (30 + 9) · 5 = 195 мл толуола. Кружку со смесью нагревают на песчаной бане до 80-90 °С при перемешивании с помощью механической мешалки. Полученную однородную систему охлаждают и добавляют (30 + 9) · 2 = 78 г минерального порошка, перемешивают в течение 3-5 мин и переливают в пробирки для центрифугирования. Основная масса порошка остается на дне кружки. Пробирки с раствором и остатками минерального порошка центрифугируют 0,5 ч при скорости вращения барабана 5000 об/мин. После остановки барабана смесь переливают в чистые пробирки и повторяют центрифугирование. Полученный раствор сливают в колбу для отгонки толуола. По достижении температуры 135-140 °С отгонку прекращают, оставшийся раствор сливают в 4 чашки Петри и помещают в термошкаф для окончательной сушки при 130 °С до постоянной массы. Первое взвешивание проводят через 2 ч, последующие через 1 ч. Сушку прекращают при изменении массы не более чем на 0,04 г/ч. С помощью скальпеля ПБВ из всех 4 чашек переносят в металлический бюкс и нагревают на плитке до 160 °С, перемешивая до получения однородной массы. Аналогичные операции проводят с разжиженным битумом, содержащим 10 % индустриального масла марки И-40А.

Взвешивание навесок ПБВ и разжиженного битума, а также растворение их в толуоле проводят по описанию в п. 2.1.2. Затем определяют время истечения приготовленных проб с помощью вискозиметра ВПЖ-2.

Результаты измерений и расчетов ηотн заносят в табл. 5.

t, ηотн и А рассчитывают по формулам соответственно.

Таблица 5

Результаты измерений

|

Время истечения раствора, τ, с |

ηотн** |

А, % |

|

|

0 |

53,8* |

1 |

0 |

|

0 |

54,0 |

1 |

0 |

|

1.3 |

70,9 |

1,3154 |

65 |

|

1.4 |

72,5 |

1,3451 |

70 |

|

1.5 |

75,2 |

1,3952 |

75 |

|

1.6 |

75,7 |

1,4045 |

80 |

|

1.7 |

77,3 |

1,4341 |

85 |

|

1.8 |

79,0 |

1,4657 |

90 |

|

1.9 |

80,5 |

1,4935 |

95 |

|

2.0 |

82,3 |

1,5269 |

100 |

Примечания:

* ![]() с.

с.

**

![]() .

.

По данным табл. 5 строят график зависимости ηотн от доли полимера (А) в пробе (см. рисунок). Поскольку точка, соответствующая А = 75 %, не укладывается на прямую, она исключается из дальнейшей обработки. Остальные данные обрабатывают по методу наименьших квадратов (табл. 6).

По данным табл. 6 составляют 2 уравнения по формулам (8) и (9).

Σηотн.-n · ηyо = ΣА · tgα = 9,9852 - 7ηyo = 585 tgα

Σ (A · ηотн) - Σ (A · ηyо) = ΣА2 · tgα = 840,402 - 585 ηyo = 49875 tgα

Для

решения системы уравнений обе части первого уравнения умножают на частное от

деления ![]() .

.

Таблица 6

Обработка данных по методу наименьших квадратов

|

ηотн - ηyо |

A · ηотн - A · ηyо |

A2 |

|

|

65 |

1,3154 - ηyо |

85,501 - 65ηyо |

4225 |

|

70 |

1,3451 - ηyо |

94,157 - 70ηyо |

4900 |

|

80 |

1,4045 - ηyо |

112,36 - 80ηyо |

6400 |

|

85 |

1,4341 - ηyо |

121,8985 - 85ηyо |

7225 |

|

90 |

1,4657 - ηyо |

131,913 - 90ηyо |

8100 |

|

95 |

1,4935 - ηyо |

141,8825 - 95ηyо |

9025 |

|

100 |

1,5269 - ηyо |

152,69 - 100ηyо |

10000 |

|

585 |

9,9852 - 7ηyо |

840,402 - 585ηyо |

49875 |

Получают:

![]() .

.

Затем из полученного уравнения вычитают второе уравнение, полученное по формуле (9).

851,3023 - 596,7949 ηyo = 49875tgα

![]()

ηyo = 0,9242.

Значение ηyo подставляют в первое уравнение, полученное по формуле (8), и находят значение tgα:

9,9852 - 7 · 0,9242 = 585 tgα

![]() .

.

Вычисляют ηсотн и η5отн по уравнениям (10) и (11):

ηсотн = 100tgα + ηyo = 100 · 0,0060 + 0,9242 = 1,5242

η5отн = 3,6984 - 1,9312ηyo = 3,6984 - 1,9312 · 0,9242 = 1,9136.

Содержание полимера в ПБВ определяют по формуле

![]() %.

%.

С учетом выполненной корректировки состава анализируемой пробы содержание ДСТ (С′) в исходном ПБВ рассчитывают по формуле (13).

![]() %.

%.

Результат анализа содержания ДСТ в ПБВ составляет 3,9 % ±0,2 %,

где 0,2 % определяют согласно п. 2.1.4.2 как 6 % от 3,9 %.

Фактическое отклонение полученного результата от заданного значения для лабораторного образца ПБВ составило

![]() %.

%.

2.2. Метод определения наличия ПБВ в полимерасфальтобетонной смеси и покрытии

Сущность метода определения наличия ПБВ в покрытии или в смеси, применяемой для устройства покрытия, заключается в извлечении вяжущего из керна, взятого из покрытия, или непосредственно из смеси, и определении показателя эластичности ПБВ при 25 °С экспресс-методом (см. приложение А).

Если показатель эластичности составляет 75 % или более, то следует констатировать наличие ПБВ в исследуемом материале.

2.2.1. Аппаратура, реактивы и материалы

Противень.

Электроплитка.

Стакан фарфоровый V = 500-1000 мм.

Нож (шпатель).

Колбы Эрленмейера V = 250 мл - 2 шт.

Цилиндры мерные V = 10; 250 мл.

Пробирка V = 15-20 мл.

Пипетка.

Центрифуга типа ЦЛС 31 М.

Кристаллизатор.

Прибор для отгонки растворителя (круглодонная колба V = 250 мл, насадка Вюрца, холодильник Либиха, аллонж).

Стеклянная пластинка 90×120 мм (использованная фотопластинка).

Сосуд стеклянный V = 150-200 мл.

Термометр лабораторный химический, ГОСТ 400-80.

Колбонагреватель.

Чашка фарфоровая с ручкой V = 50 мл.

Весы технические ГОСТ 24104-88.

Силикагель марки АСК фракции 0,25-0,5 мм, ГОСТ 3956-76.

Толуол любой квалификации.

Петролейный эфир, ГОСТ 11992-66, фракция 40-70 °С.

Для определения наличия ПБВ в полимерасфальтобетоне отбирают из него керн. Отобранный керн помещают на противень, нагревают на электроплитке, затем его измельчают и переносят в фарфоровый стакан.

Полимерасфальтобетонную смесь также помещают на противень, нагревают на нем смесь, измельчают и переносят в другой фарфоровый стакан.

2.2.3. Проведение испытания

2.2.3.1. В пробирке взвешивают 10 г измельченного материала, полученного из керна или из полимерасфальтобетонной смеси, заливают 2 мл толуола, тщательно встряхивают и дают отстояться.

На всю поверхность стеклянной пластинки (размером 90×120 мм) равномерно наносят тонкий слой силикагеля, используя в качестве сита любой сосуд емкостью 150-200 мл, покрытый марлей. Затем на расстоянии 1 см от края пластинки, покрытой силикагелем, наносят пипеткой каплю отстоявшегося приготовленного толуольного раствора. Пластинку подсушивают на воздухе в течение 10 мин, после чего ее помещают в кристаллизатор, находящийся в слабо наклонном состоянии (под одну из сторон кристаллизатора ставят подставку высотой 0,5 см). Внутрь кристаллизатора с той же стороны, где стоит первая подставка, помещают вторую подставку высотой 0,5 см, на которую осторожно, не ссыпая силикагель, помещают пластинку с пятном вяжущего так, чтобы оно оказалось ближе ко дну кристаллизатора. В кристаллизатор осторожно заливают петролейный эфир в таком количестве, чтобы обеспечить его касание с нижней частью пластинки (не более 0,5 см пластинки должно быть покрыто растворителем). Фронт растворителя начинает двигаться вверх по пластинке, постепенно впитываясь силикагелем. Если растворитель не достигает противоположного верхнего края пластинки, то необходимо добавить петролейный эфир в кристаллизатор. После того как фронт растворителя дойдет до верхнего края пластинки, последнюю вынимают из кристаллизатора и помещают на горизонтальную поверхность для подсушки, после чего с пластинки ссыпают силикагель. При наличии в вяжущем полимера темное пятно с силикагелем остается на пластинке. Если в вяжущем полимер отсутствует, то силикагель с темным пятном ссыпается с пластинки - не склеивает силикагель.

В том случае, если в результате экспресс-анализа установлено наличие полимера в вяжущем, то приступают к извлечению ПБВ из полимерасфальтобетонной смеси для определения показателя эластичности.

2.2.3.2. Экстрагирование ПБВ из полимерасфальтобетонной смеси, полученной по описанию в п. 2.2.2, производят следующим образом.

В колбе Эрленмейера взвешивают 250 г полимерасфальтобетонной смеси. Цилиндром отмеряют 250 мл толуола. В колбу с полимерасфальтобетонной смесью наливают 40 мл толуола, закрывают герметично пробкой и встряхивают. Полученный раствор сливают в пустую колбу Эрленмейера с притертой пробкой. После этого в колбу со смесью порциями добавляют по 25 мл толуола из цилиндра и после встряхивания вновь сливают в колбу с раствором. Этот процесс повторяют до использования всего ранее отмеренного объема толуола.

2.2.3.3. Отделение минеральных составляющих от раствора ПБВ.

Раствор ПБВ, полученный в соответствии с п. 2.2.3.2, наливают в пробирки для центрифугирования. Режим центрифугирования раствора - 0,5 ч при скорости вращения барабана центрифуги 2000 об/мин.

2.2.3.4. Отделение растворителя от ПБВ.

Отгонку толуола осуществляют в приборе для перегонки, состоящем из стандартных круглодонной колбы, насадки Вюрца, термометра, холодильника Либиха, аллонжа и приемного цилиндра.

Отгонку прекращают по достижении раствором температуры 135-140 °С. Оставшуюся массу сливают в чашки Петри слоем до 1 мм, колбу смывают несколько раз небольшим количеством отогнанного толуола, растворы распределяют по ранее заполненным чашкам Петри. Остатки толуола из чашек Петри удаляют в термошкафу при 130 °С. Сушку прекращают, когда скорость изменения массы ПБВ не превышает 0,04 г/ч. Первое взвешивание производят через 2 ч, последующие - через 1 ч.

По окончании сушки ПБВ из чашек Петри с помощью скальпеля переносят в металлический бюкс, нагревают до 160 °С и перемешивают до однородного состояния.

В выделенном ПБВ определяют показатель эластичности при 25 °С (см. приложение А). Восстановление образцов проводят в воде с температурой 35 °С.

2.2.3.5. Обработка результатов.

За показатель эластичности, свидетельствующий о наличии ПБВ в полимерасфальтобетонной смеси и покрытии, принимают среднее арифметическое значение трех параллельных определений, выраженное в процентах.

В тех случаях, когда требуется более точное определение показателя эластичности, испытание проводят по ОСТ 218.010-98. Для этого навеску полимерасфальтобетонной смеси увеличивают до 1300-1500 г.

2.3. Метод определения содержания ПБВ в полимерасфальтобетонных смесях и в полимерасфальтобетоне

Сущность метода состоит в экстрагировании ПБВ из полимерасфальтобетонной смеси и из полимерасфальтобетона, с помощью органического растворителя - толуола.

2.3.1. Аппаратура, реактивы и материалы

Противень.

Электроплитка.

Сосуд фарфоровый V = 1500-2000 мл.

Нож (шпатель).

Колбы Эрленмейера V = 250 мл - 2 шт.

Цилиндры мерные V = 10; 250 мл.

Центрифуга типа ЦЛС 31 М.

Прибор для отгонки растворителя (круглодонная колба V = 250 мл, насадка Вюрца, холодильник Либиха, аллонж).

Сосуд стеклянный V = 150-200 мл.

Термометр лабораторный химический по ГОСТ 400-80.

Колбонагреватель.

Чашка фарфоровая с ручкой V = 50 мл.

Весы технические, ГОСТ 24104-88.

Толуол любой квалификации.

2.3.2. Подготовка к испытанию

Для определения содержания ПБВ в полимерасфальтобетоне из покрытия отбирают керны, которые после нагревания на противне, измельчают и переносят в фарфоровый сосуд.

Полимерасфальтобетонную смесь также нагревают на противне и измельчают, после чего переносят в другой фарфоровый сосуд.

2.3.3. Проведение испытания

2.3.3.1. Для проведения испытания следует отобрать не менее 1 кг измельченной смеси. Из фарфорового сосуда переносят в колбу Эрленмейера по 250 г смеси, туда же добавляют 40 мл толуола, закрывают герметично притертой пробкой и встряхивают. Эту операцию повторяют несколько раз. Каждую порцию смеси отмывают толуолом до получения бесцветного раствора.

Полученный раствор собирают в пустую колбу Эрленмейера.

2.3.3.2. Отделение минеральных составляющих от раствора ПБВ.

Раствор ПБВ, полученный в соответствии с п. 2.3.3.1, наливают в пробирки для центрифугирования. Режим центрифугирования раствора - 0,5 ч, при скорости вращения барабана центрифуги 2000 об/мин.

2.3.3.3. Отделение растворителя от ПБВ.

Отгон толуола осуществляют в приборе для перегонки, состоящем из стандартных круглодонной колбы, насадки Вюрца, термометра, холодильника Либиха, аллонжа и приемного цилиндра.

Отгонку прекращают по достижении раствором температуры 135-140 °С. Оставшуюся массу сливают в чашки Петри слоем до 1 мм, колбу смывают несколько раз небольшим количеством отогнанного толуола, растворы распределяют по ранее заполненным чашкам Петри. Остатки толуола из чашек Петри удаляют в термошкафу при 130 °С. Сушку прекращают, когда скорость изменения массы ПБВ не превышает 0,04 г/ч. Первое взвешивание производят через 2 ч, последующие - через 1 ч.

По окончании сушки ПБВ из чашек Петри с помощью скальпеля переносят в металлический бюкс, нагревают до 160 °С и перемешивают до однородного состояния.

2.3.4. Обработка результатов

Содержание ПБВ рассчитывают по формуле

![]() , %,

, %,

где СПБВ - содержание ПБВ в полимерасфальтобетонной смеси или полимерасфальтобетоне, %;

q1 - масса чашек Петри с ПБВ после сушки, г;

q2 - масса пустых чашек Петри, г;

qПБВ - масса смеси, использованной для извлечения ПБВ.

Точность определения содержания ПБВ в полимерасфальтобетоне или полимерасфальтобетонной смеси составляет ±2 % от массы извлеченного ПБВ.

2.4. Метод определения содержания блоксополимера типа СБС в полимерасфальтобетонных смесях и полимерасфальтобетоне

Сущность метода заключается в том, что на первой стадии следует полностью извлечь ПБВ из полимерасфальтобетонной смеси и полимерасфальтобетона, а затем уже определить содержание блоксополимеров типа СБС в ПБВ.

2.4.1. Подготовка к испытанию.

2.4.1.1. Из полимерасфальтобетонного покрытия следует отобрать керны, массой не менее 1 кг. Отобранные керны помещают на противень, нагревают на электрической плитке, после чего измельчают.

2.4.1.2. Полимерасфальтобетонную смесь помещают на противень, нагревают и измельчают. Масса смеси должна быть не менее 1 кг.

2.4.2. Проведение испытания.

2.4.2.1. Определение содержания ПБВ в исследуемых материалах следует проводить в соответствии с методом, изложенным в разделе 2.3.

2.4.2.2. После определения содержания ПБВ в полимерасфальтобетонной смеси и полимерасфальтобетоне следует определить содержание блоксополимера типа СБС в ПБВ в соответствии с методом, изложенным в разделе 2.1.

2.4.2.3. Пример расчета содержания блоксополимера типа СБС в полимерасфальтобетонной смеси и полимерасфальтобетоне.

Дано:

- полимерасфальтобетонная смесь (полимерасфальтобетон) - 1000 г;

- в смеси содержится ПБВ - 6 %;

- содержание блоксополимера типа СБС в ПБВ - 3 %.

Определение содержания полимера в смеси производится следующим образом:

- содержание ПБВ в смеси:

1000 г смеси - 100 %

![]()

- содержание блоксополимера в ПБВ:

60 г ПБВ - 100 %

![]()

- содержание блоксополимера в смеси:

1000 г смеси - 100 %

Приложение А

(обязательное)

Экспресс-метод определения показателя эластичности ПБВ

1. Для определения показателя эластичности ПБВ экспресс-методом образцы в формах, подготовленные для испытания на растяжимость (ГОСТ 11505-75) помещают, не снимая их с пластинки, в морозильную камеру холодильника. По истечении 15 мин формы с ПБВ вынимают из морозильной камеры, снимают с пластинки, закрепляют в дуктилометре, отсоединяют боковые вкладыши формы «восьмерки» и образец растягивают в водяной бане дуктилометра при температуре 25 °С на величину 20 см, затем разрезают на две части (пополам). Если образец разорвался, не достигнув 20 см, отмечают его максимальное значение и замеряют длины обеих разорванных частей образца. Формы с образцами оставляют в емкости, где проводилось испытание, и через 15 мин производят замер длины обеих частей образца от зажима формы до свободного конца (с точностью до 0,1 см).

Показатель эластичности (Э) в процентах вычисляют по формуле:

где Д - растяжимость, см;

3 - длина образца до его растяжения, см;

1 - сумма длин двух частей образца после их восстановления (по последнему замеру), см.

За растяжимость (Д) принимают длину (в см), на которую был растянут образец 20 см или ту величину, при которой он разорвался, если она менее 20 см.

При отсутствии в лаборатории дуктилометра формы с ПБВ вынимают из морозильной камеры, снимают с пластинки, отсоединяют боковые вкладыши формы «восьмерки» и медленно, вручную растягивают в воде при температуре 25 °С в любой емкости, позволяющей растянуть его рабочую зону на 20 см. Далее испытывают аналогично описанному способу.

Подготовленный образец опускают в емкость, заполненную водой при температуре 25 °С, и медленно, вручную растягивают его на 20 см, оставляют на 15 мин в покое, затем замеряют его длину (с точностью до 0,1 см).

Показатель эластичности (Э) вычисляют по формуле (1), где за растяжимость (Д) принимают длину - 20 см, на которую был растянут образец, за 1 - длину образца после его восстановления.

Если образец разорвался, не достигнув 20 см, то испытание продолжают в соответствии с п. 2, предусматривающим данную ситуацию.

СОДЕРЖАНИЕ