АЛЬБОМ

ТЕХНИЧЕСКИХ РЕШЕНИЙ

ПО ПОВЫШЕНИЮ

ТЕПЛОВОЙ ЗАЩИТЫ ЗДАНИЙ,

УТЕПЛЕНИЮ УЗЛОВ ПРИ ПРОВЕДЕНИИ

КАПИТАЛЬНОГО РЕМОНТА ЖИЛИЩНОГО ФОНДА

МОСКВА 1996 ГОД

Альбом

технических решений по повышению тепловой защиты зданий, утеплению конструктивных

узлов при проведении капитального ремонта жилищного фонда, - 46 стр.

Альбом является

методическим пособием, содержит технические решения по повышению тепловой

защиты, утеплению конструктивных узлов зданий и инженерного оборудования,

предназначен для персонала организаций, эксплуатирующих жилищный фонд и

проектных организаций при разработке проекта капитального ремонта жилых зданий.

Альбом

технических решений разработан авторским коллективом:

Т.И. Абашевой,

Л.В. Булгаковой. Н.М. Вавуло, В.К. Воробьевым, Г.С. Фаликовым, Г.В. Фирсовой.

Руководитель

авторского коллектива - к. т.

н. Н.М. Вавуло (Академия коммунального хозяйства им. К.Д. Памфилова)

Пояснительная

записка к «Альбому»

Основные положения и указания по разработке и применению

«Альбома»

1. Альбом

разработан в качестве пособия при проектировании и проведении модернизации и

капитального ремонта полносборных жилых зданий.

2. В чертежах и пояснительной записке

даны принципиальные решения, направленные на повышение теплозащитных

показателей зданий и осуществление мероприятий по экономии

топливно-энергетических ресурсов.

3. При

проектировании объектов следует осуществлять привязку принятых решений к конкретной серии и указать материалы

с учетом их фактического наличия и технико-экономического обоснования.

4. Альбом

включает проверенные экспериментальные и внедренные технические решения по

повышению теплозащиты реконструированных полносборных жилых зданий.

5. Альбом

разработан на капитально ремонтируемые и эксплуатируемые жилые здания,

расположенные во всех строительно-климатических районах России и включает

комплекс энергосберегающих мероприятий по повышению теплозащитных показателей

зданий с целью обеспечения комфортных условий проживания жителей, увеличения

межремонтных сроков, а также экономии топливно-энергетических ресурсов.

6. При решении

вопроса капитального ремонта целесообразно, с целью реального снижения

потребления топлива, выполнять ремонт по микрорайонам во всех домах от одного

теплоисточника.

При этом решения

по повышению теплозащиты должны разрабатываться комплексно по всем

конструктивным элементам с учетом технических решений, приведенных в альбоме.

Вне зависимости

от конструктивного решения крыш и типа кровельного покрытия одним из важных условий

правильного технического состояния, сохранности конструкций здания и экономии

топливно-энергетических ресурсов является правильное содержание чердачного

помещения, т.е. обеспечение его нормального температурно-влажностного режима.

Проверка производится в наиболее холодный период года обычным уличным

термометром. Ремонт кровли следует выполнять в сухую погоду при температуре

воздуха выше 5 °С.

Последовательность

операций по ремонту крыш приводится в настоящем альбоме.

1.1. Чердачные

крыши с холодным чердаком

В чердачном

помещении обеспечивается температурный режим, при котором разница температуры

наружного воздуха и воздуха чердачного помещения составляет 2 - 4 °С, чтобы не

было подтаивания снега и образования сосулек и наледей, а также образования конденсата

на конструктивных элементах.

При разнице

температуры наружного воздуха и воздуха на чердаке выше 2°, необходимо

устранить источники поступления тепла в чердачное помещение, которыми могут

быть: недостаточная теплоизоляция чердачного перекрытия, отсыревшая или

недостаточная теплоизоляция трубопроводов отопления и горячего водоснабжения,

воздухосборников, расширительных баков, вентиляционных каналов шахт,

канализационных стояков и т.п., расположенных в чердачном помещении. Кроме

того, возможна недостаточная вентиляция чердачного помещения.

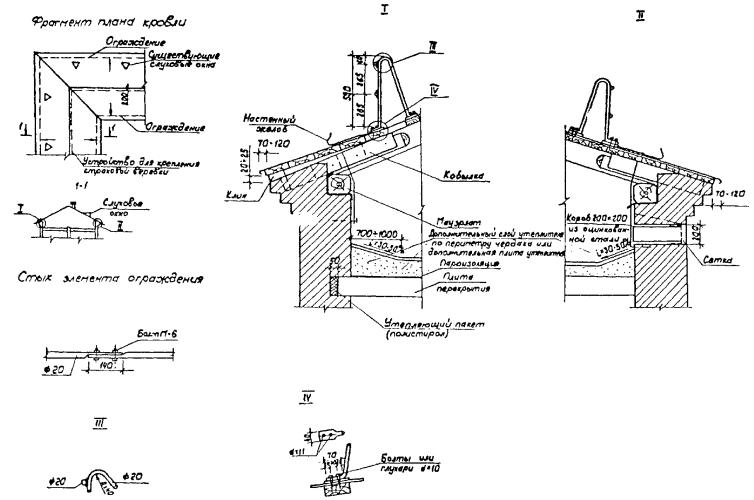

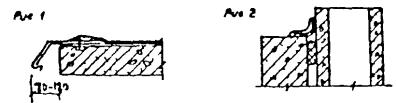

На рис. 1 даны схемы крыш с наружным и

внутренним водостоком, фрагмент плана кровли с примерным расположением продухов

и деталей их устройства.

1.1.1. Теплоизоляция

чердачного перекрытия

Толщина

утеплителя чердачного перекрытия определяется щупом (стальной штырь с градацией

по сантиметрам). Достаточность толщины утеплителя определятся измерением его

температуры с помощью термометра, погруженного в утеплитель на глубину 2 см,

при этом температура утеплителя в градусах в зависимости от расчетной

температуры наружного воздуха должна быть примерно:

при tрн = -30 °C; ty = -21 °C; при tрн = -20 °C; ty = -12 °С;

tрн = -10 °С; ty = -3 °C; tрн = 0 °C; tу = +2 °C;

- теплоизоляция

чердачных перекрытий устраивается по слою пароизоляции из рыхлых засыпок или

плитных материалов. Толщина утеплителя в зависимости от вида применяемого

материала и расчетной зимней наружной температуры воздуха примерно соответствует

приведенной в таблице 1;

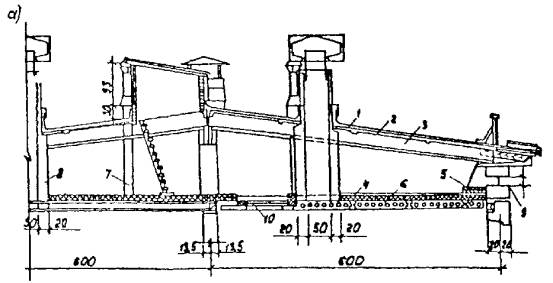

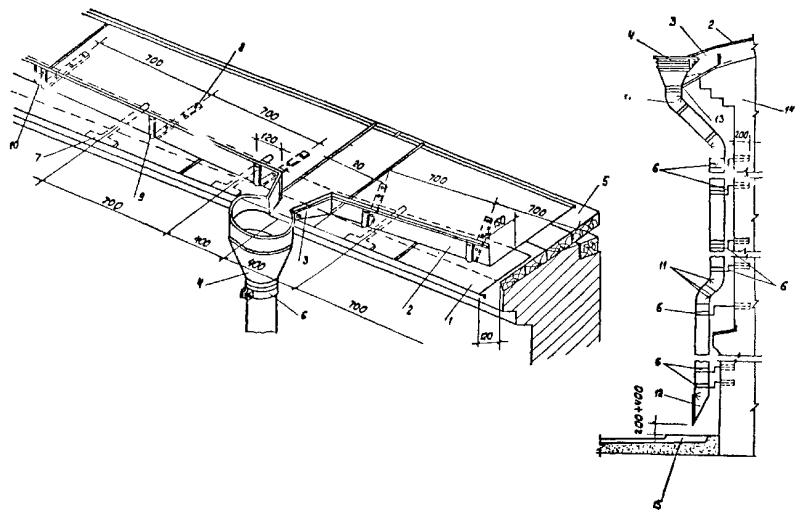

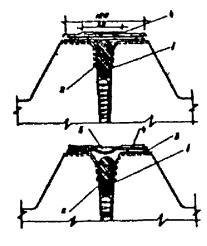

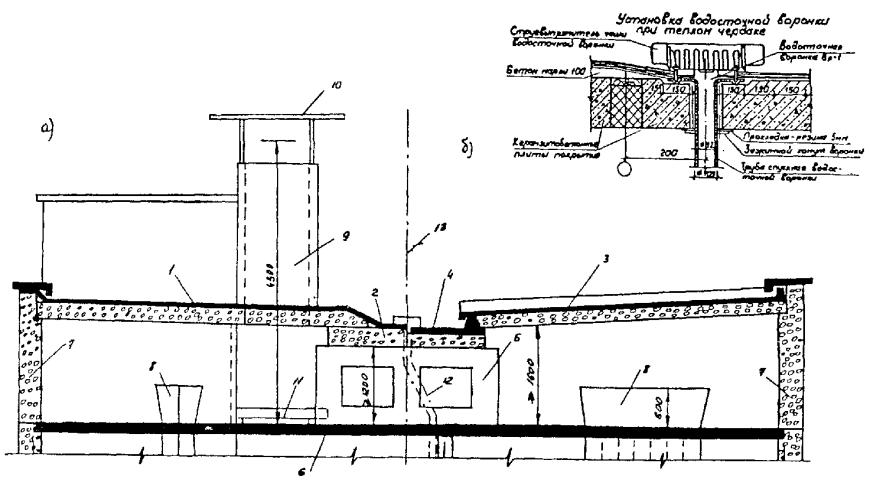

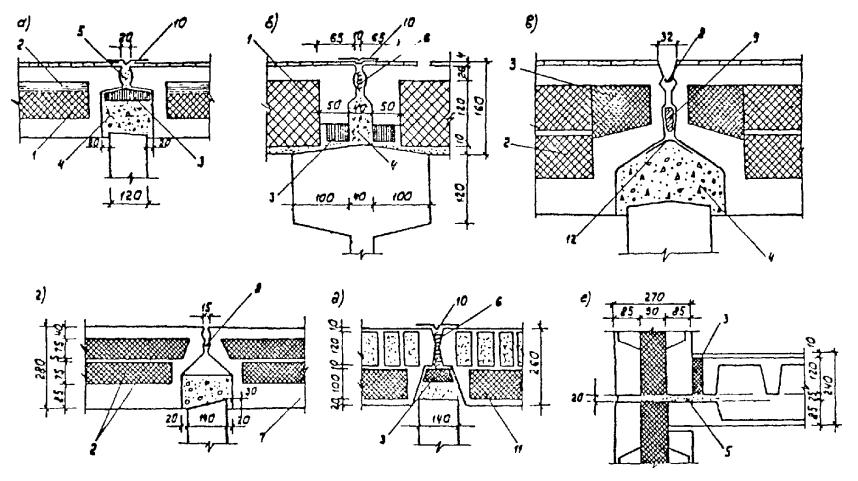

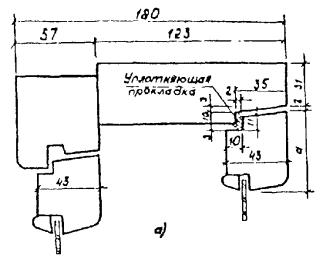

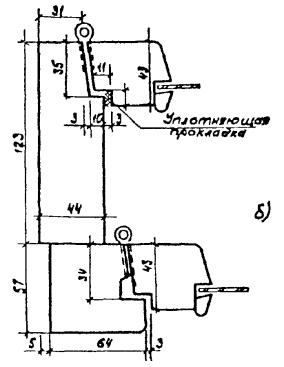

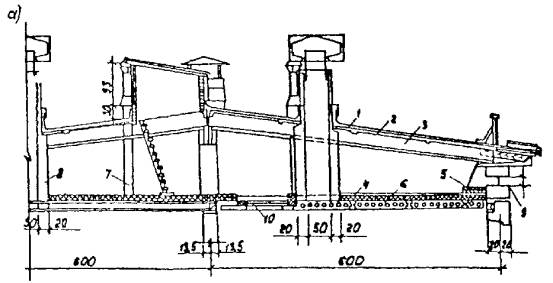

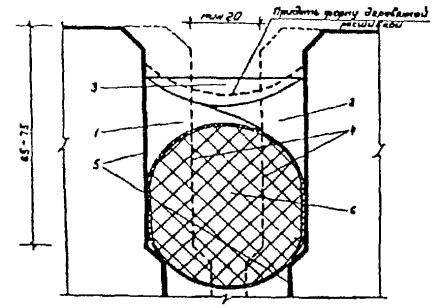

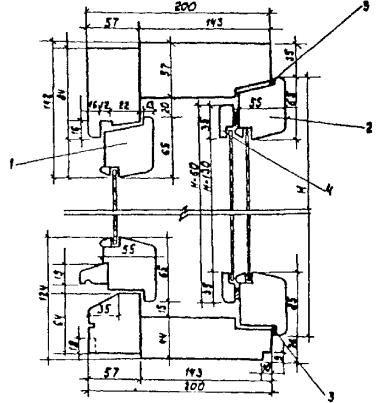

Рис. 1. Крыша с

наружным (а) и внутренним (б)

отводом воды

1 - гидроизоляционный рулонный ковер, верхний слой с крупнозернистой посыпкой; 2 -

железобетонная кровельная панель; 3 - железобетонный прогон; 4 - утеплитель

толщиной в соответствии с таблицей; 5 - дополнительный слой утеплителя шириной

50 - 100 см по периметру наружных стен; 6 - несущий многопустотный настил; 7 -

утепленный канализационный стояк; 8 - утепленный и герметичный вентиляционный

стояк; 9 - продух для вентиляции; 10 - люк чердачного перекрытия уплотненный и

утепленный.

- в пристенной

зоне чердачного перекрытия по

всему его периметру, на расстоянии от стены 0,5 - 1 м обязательно укладывается дополнительный слой утеплителя или

делается скос из теплоизоляционного материала;

- при теплоизоляции чердачного перекрытия из сыпучих материалов

устраивается защитная корка из пористого глиняного или сложного раствора;

категорически запрещается применение корки из цементного раствора;

- для

предохранения теплоизоляции от уплотнения, для хождения по чердаку укладывают

ходовые доски.

Толщина утеплителя чердачного

перекрытия (холодный чердак)

Таблица 1

|

Наименование

|

Объемная масса g кг/куб. м

|

Коэффициент теплопроводности, l ккал/м. ч. град.

|

Толщина засыпки (в см) при расчетной зимней температуре,

°C

|

|

-15

|

-20

|

-25

|

-30

|

-35

|

-40

|

|

для Roгр чердачного перекрытия (кв. м ч град/ккал)

|

|

0,95

|

1,09

|

1,29

|

1,43

|

1,58

|

1,72

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Полистирол, полиуретан, плиты из

резонольнофенолформальдегидного пенопласта

|

40 - 100

|

0,04

|

4

|

4

|

5

|

6

|

6

|

7

|

|

Плиты минераловатные, из

стеклянного штапельного волокна, маты минераловатные, соломенная сечка

|

50 - 150

|

0,06

|

6

|

6

|

8

|

8

|

9

|

10

|

|

Плиты камышитовые

|

200

|

0,08

|

8

|

9

|

10

|

11

|

13

|

14

|

|

Стружка древесная, опилки

древесные, лист древесный, сухой

|

120 - 130

|

0,09

|

8

|

10

|

12

|

13

|

14

|

15

|

|

Гравий керамзитовый, плиты фибролитовые

|

300 - 400

|

0,12

|

11

|

13

|

15

|

17

|

19

|

21

|

|

600

|

0,17

|

15

|

17

|

19

|

21

|

23

|

25

|

|

900

|

0,25

|

22

|

24

|

27

|

31

|

33

|

35

|

|

Шлак гранулированный

|

500

|

0,14

|

13

|

15

|

18

|

20

|

22

|

24

|

|

Пемза

|

400

|

0,15

|

14

|

16

|

19

|

21

|

24

|

26

|

|

|

600

|

0,18

|

17

|

20

|

23

|

24

|

26

|

28

|

|

Шлак топливный и трепел

|

700

|

0,18

|

17

|

20

|

23

|

26

|

28

|

31

|

|

|

1000

|

0,25

|

22

|

24

|

27

|

31

|

33

|

35

|

|

Мусор строительный

|

1600

|

0,6

|

50

|

55

|

60

|

65

|

70

|

80

|

|

Примечания:

1. Зоны влажности принимаются по СНиП II-3-79. (Строительная теплофизика,

нормы проектирования).

2. Расчетную зимнюю

температуру наружного воздуха tн, °С считать по СНиП 2.01.01.82 (Строительная климатология и геофизика).

3.

При применении в качестве дополнительной теплоизоляции материалов g

= 150 кг/куб. м следует проверить прочность чердачного перекрытия.

|

1.1.2.

Теплоизоляция чердачного помещения от тепла из лестничной клетки

Двери и люки

чердачных помещений обшивают кровельной сталью по асбесту или войлоку,

смоченному в глине.

Обязательна

установка эффективных упругих уплотняющих прокладок из резины, пенополиуретана

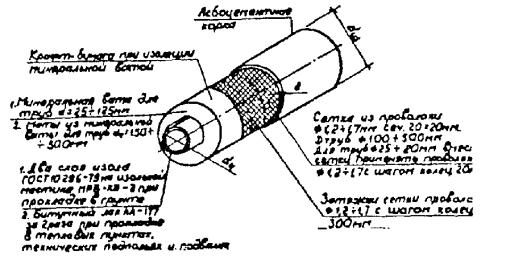

(поролона) или др. для обеспечения герметичности закрывания.

1.1.3.

Теплоизоляция трубопроводов и инженерного оборудования на чердаке (рис. 2)

Температура

наружного слоя изоляции, измеренная термометром через пластилиновую накладку

должна быть выше температуры наружного воздуха не более чем на 4 °С.

Изношенную

старую теплоизоляцию трубопроводов заменяют. Толщина теплоизоляционного слоя в

зависимости от диаметра труб и применяемого теплоизоляционного материала, а

также температуры наружного воздуха приводится в таблице 2.

Рекомендуемая толщина

теплоизоляции трубопроводов

Таблица 2

|

Диаметр

трубопровода

|

Толщина слоя теплоизоляции, мм

|

Толщина асбестоцементной корки, мм

|

|

t = -20 °C

|

t = -30 °С

|

t = -40 °С

|

|

1

|

2

|

3

|

4

|

5

|

|

до 40

|

30

|

40

|

60

|

10

|

|

до 150

|

40

|

50

|

70

|

10

|

|

более 150

|

60

|

70

|

100

|

15

|

|

Примечания:

толщина теплоизоляции приведена примерно, для утеплителя из

минеральной ваты l = 0,06 ккал/м. ч. град;

рекомендуемые

теплоизоляционные материалы:

- минеральные плиты

и маты;

- изделия из

стекло-штапельного волокна;

-

перлит, вермикулит, ячеистый бетон.

|

Технология работ

следующая:

- старую

изоляцию снять;

- наружную

поверхность трубопровода очистить от ржавчины, покрыть битумным лаком АЛ-177 за

2 раза;

- трубопроводы

изолируются толщиной и материалом в соответствии с таблицей 2;

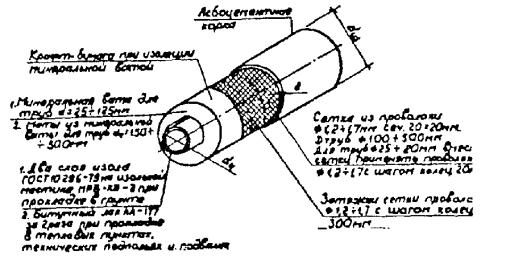

- на изоляцию из

минеральной ваты накладывается сетка из проволоки Æ 1,2 ¸ 1,7 мм сечением

20 ´ 20, которая

затягивается проволокой с шагом 300 мм. Вместо сетки допускается применять

проволоку Æ 1,2 ¸ 1,7 мм с шагом

колец 20 мм.

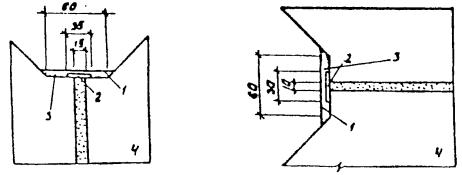

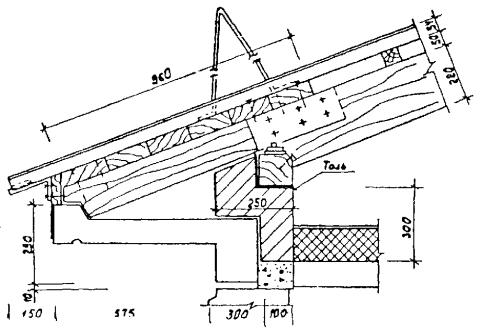

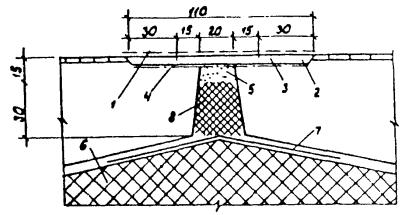

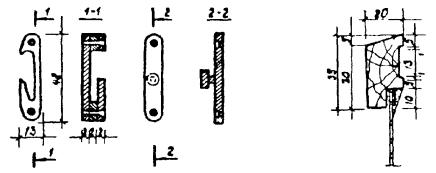

Рис. 2. Теплоизоляция трубопроводов

на чердаках

- в качестве

покровного слоя наносится асбоцементная штукатурка; асбест марки К-6 20 - 30 %

(по весу), портландцемент марки 500 - 80 % (по весу). Штукатурка наносится по

каркасу из плотной сетки или по стяжным кольцам;

- для изоляции

труб холодного водоснабжения применять маты толщиной 30 мм независимо от

диаметра труб с укладкой по тепловой изоляции гидроизоляционного слоя из

пергамина или рубероида с проклейкой швов с последующей штукатуркой по

металлической сетке;

- не допускается наличие оголенных участков и трещин теплоизоляции;

- расширительные баки, воздухосборники, тепловые задвижки

теплоизолируются так как трубопроводы;

- вентиляционные каналы и шахты, проходящие через чердачное

помещение утепляются и герметизируются. Рекомендуется предусматривать

деревянные или асбоцементные съемные короба. Деревянные части обрабатываются

огнезащитными составами. Не допускается увлажнение чердачного перекрытия при

спуске воздуха из системы отопления через воздухосборники;

-

канализационные стояки, при прохождении через чердак, соединяются раструбами

вверх. Канализационные стояки утепляются шлаковатой толщиной 50 - 70 мм или

засыпкой шлаком толщиной 100 - 150 мм в деревянном коробе.

1.1.4.

Вентиляция чердачных помещений

Вентиляция крыш

осуществляют через слуховые окна или вентиляционные прикарнизные продухи,

устраиваемые в шахматном порядке.

Площадь сечения

приточно-вытяжных отверстий должна составлять не менее 1/500 площади чердачного

перекрытия, т.е. на каждые 1000 кв. м площади чердака необходимо не менее 2 кв.

м отверстий.

Расположение

указанных устройств должно обеспечить сквозное проветривание чердачного

помещения, исключавшее местный застой (воздушные мешки).

Прикарнизные

продухи могут быть выполнены в виде щели между карнизом и кровлей (щелевые

продухи) шириной 2 - 2,5 см или в виде отдельных отверстий 20 ´ 20 см в

прикарнизной части стены с обязательной постановкой сеток с ячейкой 20 ´ 20 мм.

Слуховые окна

должны быть обязательно оборудованы жалюзийными решетками.

Щелевой

приточный продух под карнизным свесом необходимо выполнять в следующей

технологической последовательности: в зоне карниза снять металлическую кровлю и

ограждение; разобрать опалубку карнизного свеса; нашить подкладной деревянный

клин на кобылку стропительной ноги; восстановить опалубку карнизного свеса с

заменой отдельных досок и металлическую кровлю карниза с настенными желобами и

ограждением; загерметизировать фальцы кровли, опорные части стоек ограждения и

примыкания в соответствии с ВСН II-83.

1.2. Ремонт

металлических кровель

После очистки от

мусора, грязи, ржавчины, отстающей краски и т.д. покрытие осматривают сверху и

со стороны чердака «на свет», а также проверяют наличие отдельных мокрых пятен

или снега на утеплителе чердачного перекрытия.

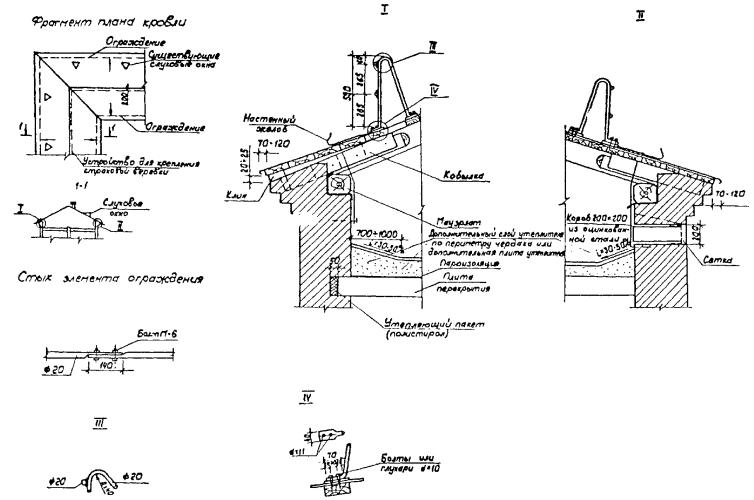

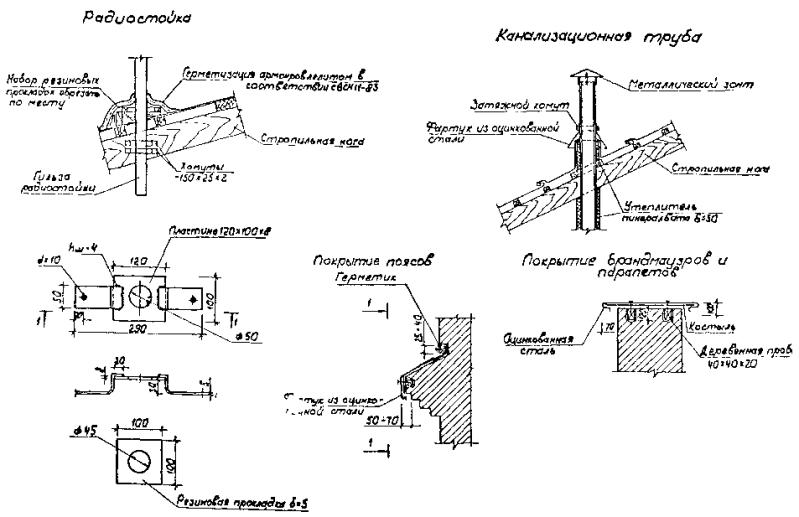

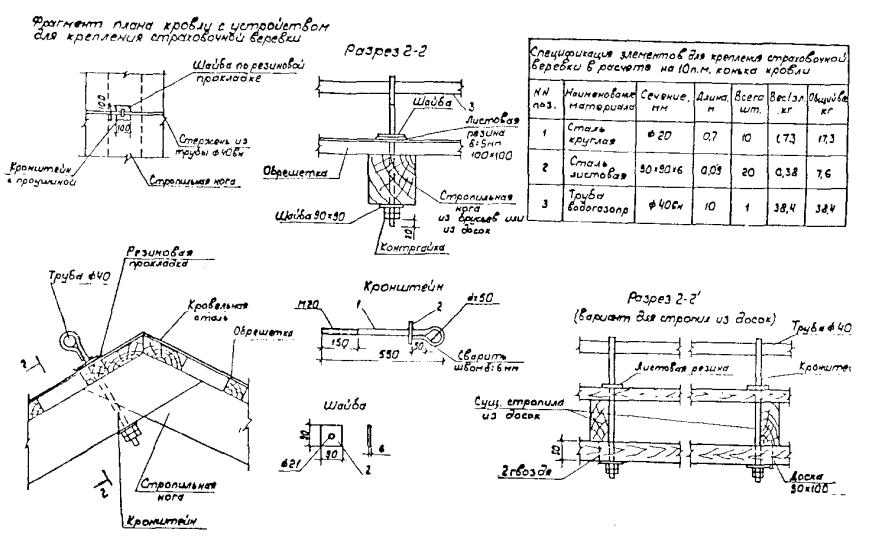

Фрагмент плана

кровли и детали металлических кровель с решениями по ремонту приведены на рис. 3.

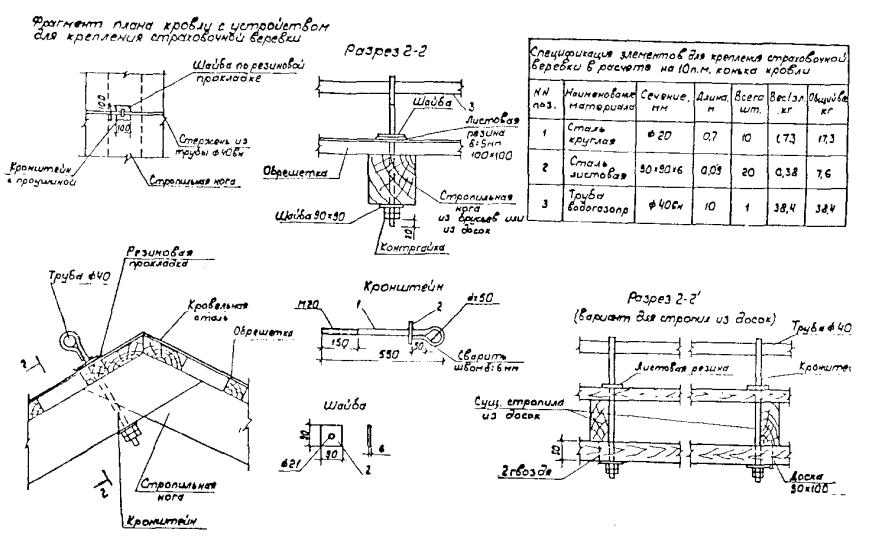

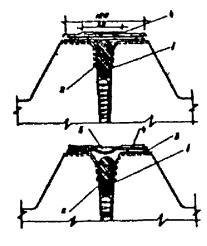

Устройство для

крепления страховой вставки приведено на рис. 4.

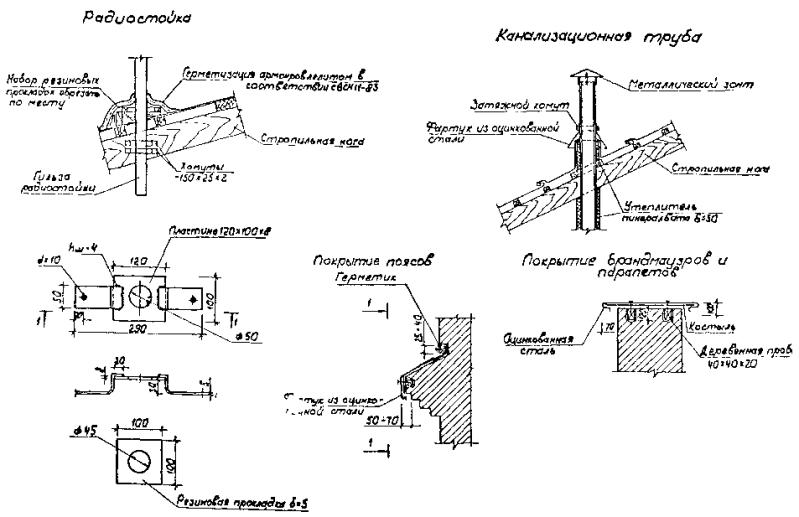

Детали

устройства пропуска через кровлю инженерных устройств приведены на рис. 5.

При капитальном

ремонте для приведения крыши дома с металлической кровлей в технически

исправное состояние необходимо по проекту выполнить комплекс мероприятий.

1.2.1. Ремонт

водоотводящих устройств

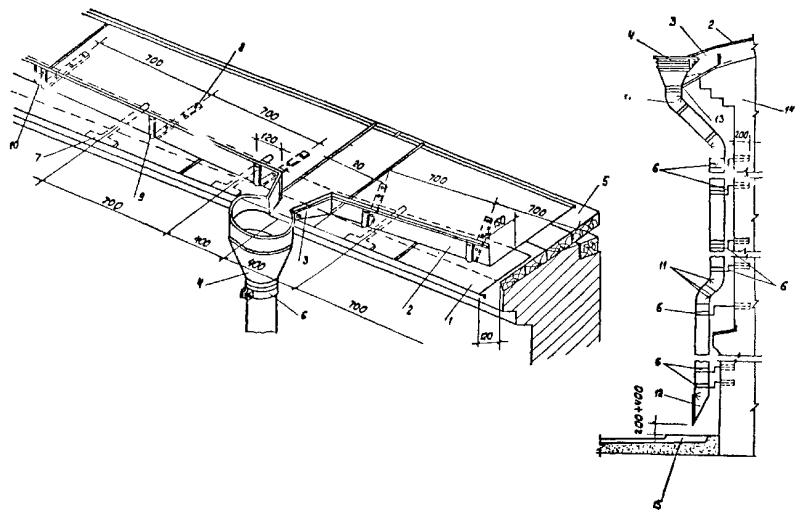

Детали

водоотводящих устройств даны на рис. 6.

При ремонте

соблюдается следующая последовательность работ:

- сборка звеньев

водосточных труб выполняется сверху вниз. Верхний раструб нижнего звена

насаживается на верхнее звено до упора его нижнего валика. Нижнее звено

вставляется в верхний раструб отмета до упора его нижнего валика. Отмет

устанавливается на два штыря и крепится хомутами на болтах так, чтобы валик

жесткости отмета лежал на хомуте второго штыря;

- водосточные

трубы целесообразнее применять из оцинкованной стали. В случае появления

ржавчины - окрашивать масляной краской с предварительной очисткой и грунтовкой

олифой;

- расстояние

между водосточными трубами не более 21 м;

- площадь водосточной трубы в свету принимать из расчета 150 кв. мм

ее сечения на 1 кв. м площади кровли;

- трубы

диаметром до 200 мм располагать от стены на расстоянии 100 - 150 мм, трубы

большего диаметра на расстоянии 200 - 220 мм.

1.2.2.

Примыкание кровельного покрытия к стенам и брандмауэрам

В кладке

вырубается и расчищается борозда на глубину не менее 70 мм и высоту не менее

130 мм. Край рядового покрытия заводится в борозду, вертикальный отгиб на

высоту 100 мм укрепляется костылями в швах кладки или в заложенные в кладку

деревянные просмоленные пробки.

1.2.3.

Ликвидация пробоин и трещин в кровельном покрытии

Мелкие пробоины и

трещины заделывают густой суриковой мастикой снаружи и со стороны чердака,

перекрывая отверстие на 30 - 40 мм. Мастику наносят шпателем. Толщина слоя

снаружи не более 20 - 30 мм.

Вместо суриковой

мастики можно применять эпоксидные смолы или другие материалы.

Перед нанесением

мастики или эпоксидной смолы поврежденное место очищают от ржавчины, грязи и

краски стальной щеткой.

Рис. 3. Детали

устройства вентиляции

Примечание: Герметизацию опорных частей

стоек ограждения, антенн и растяжек следует выполнять обмазкой герметиком

толщиной 2 ± 0,5 мм по их периметру с захватом поверхности кровли на 20 см.

Рис. 4.

Устройство для крепления страховой веревки

Примечание: Соединение труб Æ

40 между собой возможно путем сварки на резьбе.

Рис. 5. Детали

пропусков через кровлю инженерных устройств

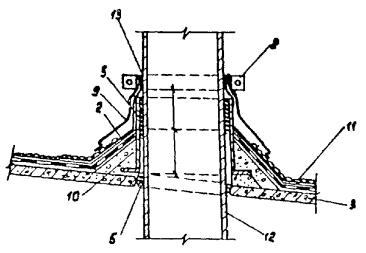

Рис. 6. Установка

водоотводящих устройств

1. Покрытие свеса, собранного из

картин; 2. Надстенный желоб, собранный из картин; 3. Лоток; 4. Воронка; 5.

Дощатый настил; 6. Хомут со штырем; 7. Костыли; 8. Кровельные гвозди, размером

4 ´ 60 мм; 9. Крюки надстенного

желоба; 10. Заклепки; 11. Колено; 12. Отмет; 13. Хомут с планкой; 14. Стена;

15. Водоотводящий железобетонный лоток.

Поврежденные

места усиливают стеклотканью и снова наносят слой эпоксидной смолы.

1.2.4. Смена

поврежденных или пришедших в негодность листов стали

Поврежденное

место вырезают в виде прямоугольника, так, чтобы соединение листа с заплатой

вдоль ската находилось на брусках обрешетки. Заплату соединяют с ремонтируемым

листом и окрашивают.

1.2.5. Окраска

кровель

В первый раз

окраска кровель производится при появлении ржавых пятен. Затем она красится один

раз в три года. Перед окраской кровля очищается от отслоений и ржавчины.

Трещины, неплотности и т.п. промазываются суриковой замазкой и кровля

окрашивается за 2 раза.

1.3. Ремонт мягких кровель

Качество поверхности

кровли проверяют контрольной трехметровой рейкой, просвет под ней не должен

превышать 5 мм на горизонтальной поверхности в направлении вдоль уклона и 20 мм

- на вертикальной поверхности в направлении поперек уклона. Просветы

допускаются только плавного очертания и не более одного на 1 м.

Очистку

внутреннего водоотвода от водоприемных воронок до выпуска следует проводить

периодически и обязательно при капитальном ремонте. Очистку стояка внутреннего

водоотвода со стороны воронок производят проволочными щетками диаметром, равным

диаметру трубы стояка. Водосточные воронки очищаются скребками и щетками, после

чего промываются водой.

Рекомендуемые

герметизирующие, гидроизоляционные и армирующие материалы: тиоколовые мастики

КМ-0,5, КБ-0,5, (черные и АМ-0,5 (светлосерая), хлоросульфополиэтиленовая

(ХСПЭ) мастика «Кровелит» МКВТ с резиновой крошкой - двухкомпонентные

вулканизирующиеся в естественных условиях при смешивании с соответствующим

отвердителем согласно паспорту или ТУ мастику; самоклеящаяся лента «Герлен»,

пористая уплотнительная прокладка «Гернит», рубироид РМ-350, резино-битумная

мастика МБР-Г-65, стеклосетки СС-1, СС-2, СС-3, СС-4 и НПСС-Т-Т-150.

ЗАПРЕЩАЕТСЯ:

уплотнять швы сопряжений цементно-песчаным раствором с последующим нанесением

по нему эластомерной мастики; укладывать ленту «Герлен» без защитного покрытия;

наносить тиоколовые мастики на старую мастику «Этик»; укладывать стеклоткань

без компенсационного провеса; разбавлять тиоколовые мастики растворителями;

выполнять гидроизоляцию чистым битумом, гудроном.

РЕКОМЕНДУЕТСЯ:

мастики-эластомеры наносить на мягкую подоснову (гернит, пеньковая заделка);

мастики, содержащие растворитель (типа «Кровелит») наносить не менее 2-х слоев.

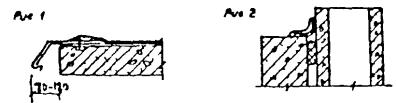

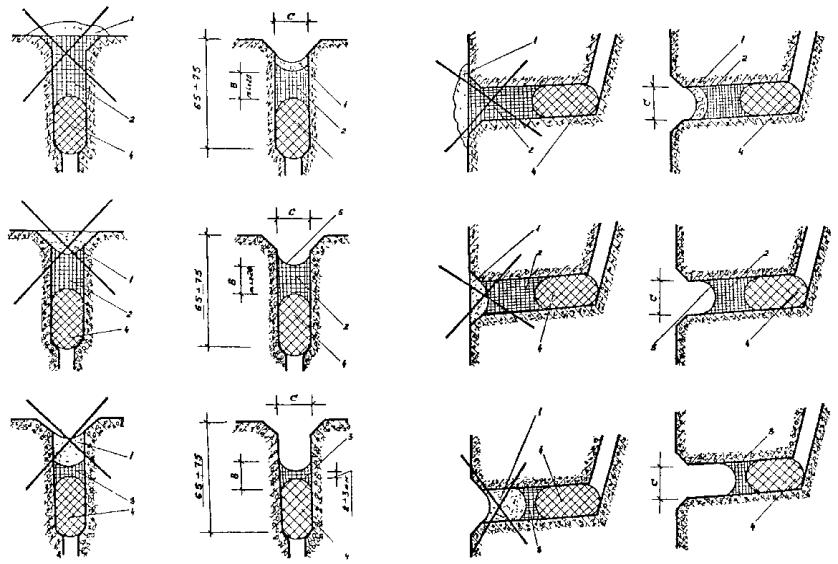

1.3.1.

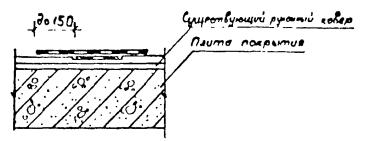

Ликвидация пробоин и разрывов. (Рис. 7.)

Очистить и

просушить зоны повреждения. Приклеить двухслойную рубероидную заплатку на

горячей битумной (МБР-Г-65) или холодной изоловой мастике (внахлест 50 мм) или

оклеить лентой ликален (ТУ 21-29-88-81), или герлен с рубероидной защитой

сверху.

Рис. 7. Ликвидация пробоин и разрывов

1.3.2. Ликвидация

вздутий ковра. (Рис. 8.)

Очистить и

просушить зоны вздутия: крестообразно разрезать вздутие ковра или вырезать его.

Приклеить двухслойную

рубероидную заплату.

Рис. 8.

Ликвидация вздутий ковра

1.3.3.

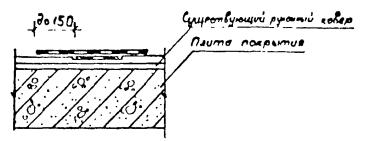

Устранение вмятин ковра глубиной до 15 мм. (Рис. 9.)

Очистить зоны «блюдец»

и наклеить 2 - 3 слоя рубероида на изоловой мастике (нахлест до 100 мм)

«заподлицо» с существующим ковром.

Рис. 9.

Устранение вмятин ковра

1.3.4. Устранение

вмятин ковра глубиной более 15 мм. (Рис. 10.)

- Вырезать весь

деформированный участок.

- Отремонтировать

цементно-песчаную стяжку.

- Наклеить 2 - 3

слоя рубероида на изоловой мастике (нахлест до 100 мм).

Рис. 10.

Устранение вмятин ковра

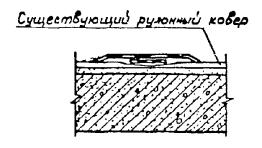

1.3.5. Ремонт

разрыва ковра по стыку между панелями. (Рис. 11.)

- Очистить зону шва и полости на глубину 50 мм.

- Уплотнить

полости пеньковым канатом или гернитом.

-

Герметизировать лентой герлен.

- Наклеить два слоя

рубероида РПИ-300А или РПМ-300Б на МБР-Г-65. Целесообразно оклеить шов

армокровелитом с компенсатором.

Рис. 11. Ремонт

разрыва ковра по стыку между

панелями

1.3.6. Ремонт

примыкания ковра к водоприемной воронке. (Рис. 12.)

- Снять

водоприемный колпак и прижимное кольцо.

- Снять старый кровельный ковер размером 1,0 ´ 1,0 и вокруг

воронки.

- Очистить и

просушить основание под ковер, выполнить уклон полимербетоном или

цементно-песчаным раствором М200.

- Наклеить вокруг воронки слой стеклосетки (ткани) типа СС-1, 800 ´ 800 мм на

мастиках типа МБР.

- Наклеить 2

слоя рубероида размером 1,0 ´ 1,0 и вровень

со старым кровельным ковром.

- Наклеить

второй слой стеклосетки с напуском 100 мм на старый ковер.

- Наклеить два

слоя рубероида по всей плоскости участка водосбора.

- Установить

прижимное кольцо и водоприемный колпак.

- Примыкание

кольца залить резино-битумной мастикой, уложить защитный слой гравия.

Рис. 12.

Примыкание кровельного ковра к воронке

1.3.7. Ремонт

примыкания кровельного ковра к трубам. (Рис. 13.)

- Снять со

стояка зонт металлический фартук кровельного ковра.

- Очистить от

грязи и мусора зону примыкания кровельного ковра.

- Устроить

наклонный бортик из цементно-песчаного раствора М100 высотой 150 мм при уклоне

45° и нанести мастику МБР-Г-65.

- Наклеить

последовательно слой стеклосетки типа ССС, СС-1 (2, 3) и 2 слоя рубероида с напуском 150 мм на

старый рулонный ковер и по 100 мм по отношению друг к другу, причем верхнюю

кромку рулонных материалов поднять на 250 мм над уровнем кровли.

- Установить и

закрепить металлический фартук обжимным кольцом и зонт.

- Сопряжение

стояка с металлическим фартуком загерметизировать резино-битумной мастикой МБР-Г-65

слоем 2 ± 0,5 мм.

Рис. 13.

Примыкание кровельного ковра к трубам

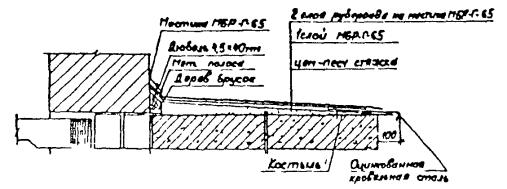

1.3.8. Ремонт

примыкания кровельного ковра к стене. (Рис. 14.)

- Срезать отслоившуюся часть рулонного ковра со стены и с наклоном бортика.

- Очистить место

примыкания кровельного ковра от грязи и мусора.

- Устроить наклонный бортик из цементно-песчаного раствора M100 высотой 150 мм при уклоне 45° и нанести на

него мастику МБР-Г-65.

Рис. 14. Ремонт примыкания кровельного

ковра к стене

- Уложить

последовательно 3 слоя рубероида с напуском 150 мм на старый рулонный ковер и

по 100 мм по отношению друг к другу, причем верх рулонного ковра должен быть

поднят над уровнем кровли на высоту 250 мм.

- Кромку кровельного

ковра и металлический фартук пристрелить дюбелями 4,5 ´ 4,0 мм через

200 мм.

- Сопряжение

стены с кромкой рубероида и фартуком загерметизировать резино-битумной мастикой

МБР-Г-65 слоем 2 ± 0,5 мм.

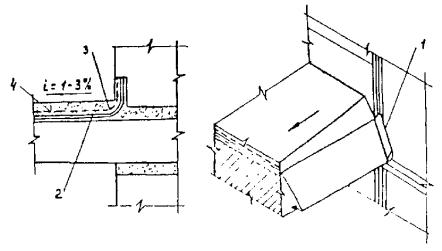

1.3.9. Ликвидация

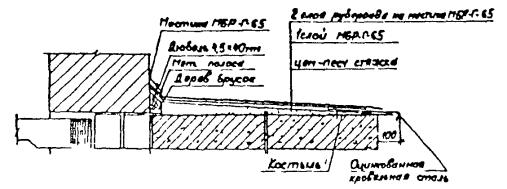

контруклона и восстановление кровельного ковра по козырькам. (Рис. 15.)

- Очистить

козырек от грязи и мусора.

- Прибить

костыли с шагом 700 мм по периметру козырька дюбелями 45 ´ 40 мм.

- Уложить по

поверхности козырька цементно-песчаный раствор М100 с уклоном наружу 1,5 %, с одновременным устройством наклонного

бортика, предусмотрев в нем деревянный брусок, предварительно смоченный в

растворе битума с бензином 1:1.

- Наклеить на

мастике МБР-Г-65 двухслойный рулонный ковер.

- Закрепить его

по свесам посредством отгиба, у стены - стальной полоской 20 ´ 30 мм

прибиваемой дюбелями 4,5 ´ 4,0 мм с шагом

450 - 500 мм.

-

Загерметизировать резино-битумной мастикой МБР-Г-65 слоем 2 ± 0,5 мм

сопряжение стены с рулонным ковром.

Рис. 15.

Ликвидация контруклона

1.3.10.

Устройство защитного покрытия кровли

С целью

продления срока службы рулонной кровли необходимо производить окраску ее

битумным лаком № 177 с добавлением 15 % алюминиевой пудры с предварительной огрунтовкой

лаком или покрытием гидроизоляционного ковра мелким гравием на тугоплавком

битуме.

1.3.11.

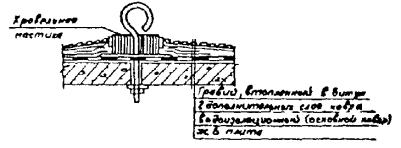

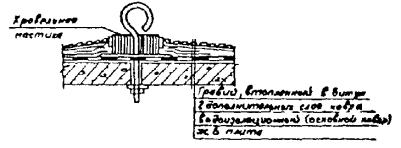

Установка крюка для крепления растяжек трубостойки и телеантенны. (Рис. 16.)

Рис. 16. Установка

крюка для крепления растяжек

1.3.12.

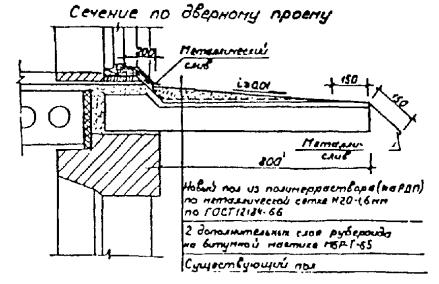

Устройство слива над кровлей выхода на крышу (Рис. 17а) и герметизация вертикальных деформационных швов

(рис. 17б)

- Очистка зоны

сопряжения.

- Уплотнение

полос гернитом или паклей.

- Приклеивающая

мастика на смежных кромках.

- Укладка

полоски стеклоткани шириной 10 - 12 см.

- Нанесение

эластомерной мастики.

- Установка

слива и крепление его дюбелями.

- Оклейка зоны примыкания

слива стеклотканью шириной до 10 см с обмазкой эластомерной мастикой.

Рис. 17.

Устройство слива под кровлей и герметизация вертикальных деформационных швов

1.3.13.

Ликвидация протечек в зоне примыкания кровельных панелей к вентшахтам. (Рис. 18.)

- Очистка зоны

сопряжения.

- Уплотнение

гернитом.

- Наклейка трех

слоев рубероида на МБР-Г-65 или двух слоев кровелита по стеклоткани.

- Эластомерная мастика

АМ-0,5 или кровелит с резиновой крошкой за 2 раза толщиной слоя 2,5 - 3 мм.

Рис. 18. Детали

сопряжения крыш с вентшахтой

1.4. Бесчердачные крыши

Отсутствие

чердачных помещений требует особого внимания к эксплуатации ковров и покрытий,

мест соединения полос примыкания к стенам, бранмауэрам, водоприемным воронкам.

В случае

появления пятен на потолках верхних этажей необходимо проверить влажности

утеплителя и его толщину путем

частичного вскрытия.

Недопустимо

уменьшение сечения вентиляционных каналов из-за забивки решетки приточных

отверстий, случайного закрытия приточных или вытяжных отверстий.

При эксплуатации

совмещенных крыш необходимо осуществлять контроль за состоянием выступающих над

поверхностью кровель элементов: дымовых и вентиляционных труб, дефлекторов,

выходов на крышу, парапетов, антенн и т.д.

Повреждение или

отсутствие дефлекторов ведет к увлажнению, выветриванию и замораживанию.

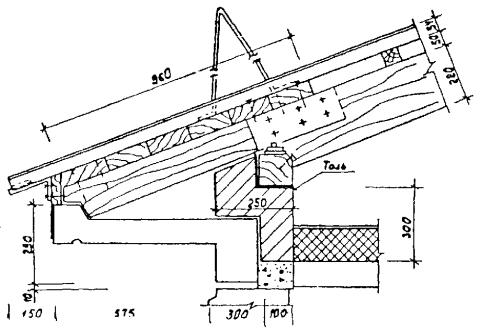

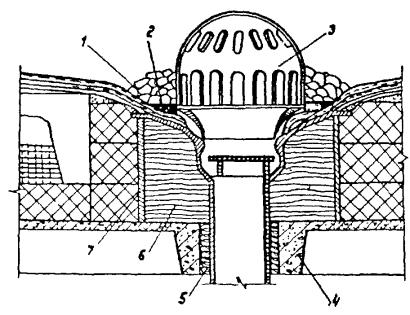

1.4.1. Состояние

бесчердачных крыш полносборных зданий первого поколения требует при ремонте

переустройства ее на чердачную. Удачным является пример такого решения,

разработанный в институте «Белжилпроект». (Рис. 19.)

Рис. 19.

Переустройство бесчердачной крыши на чердачную

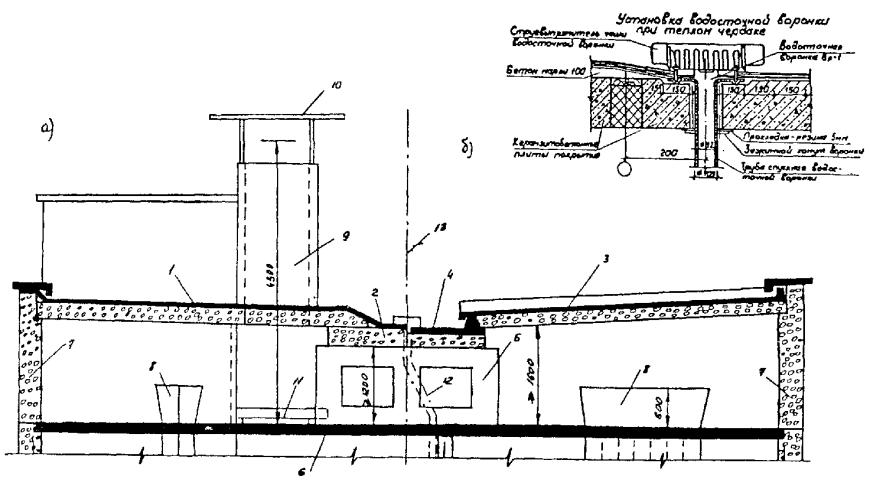

1.5. Крыши с теплым чердаком

Схема устройства

крыши с теплым чердаком и устройство ее основных узлов приведено на рис. 20.

Чердачное

пространство крыши с теплым чердаком используется в качестве сборной вентиляционной

камеры, обогреваемой вентиляционным воздухом, поэтому к ее ограждающим

конструкциям предъявляются требования теплозащиты и герметизации в соответствии

с требованиями к ограждающим конструкциям дома. Конструктивные элементы должны

быть герметичны, основным вентиляционным отверстием является шахта.

Температура

воздуха чердачного помещения определяется из условия теплового баланса и

недопустимости появления конденсационной влаги на внутренне стороне кровельного

покрытия (табл. № 3).

Температура

воздуха в теплом чердаке tч °С

Таблица 3

|

°С

|

количество этажей

|

количество квартир

|

количество воздуха, поступающего из квартиры

|

|

Q = 168 кг/ч

|

Q = 90 кг/ч

|

|

tч

|

Rк

|

ˆR

= R0,4a - Rк

|

qкб = (tв - tн)/0,32

|

tч

|

Rк

|

ˆR

= R0,4a - Rк

|

qкб = (tв - tн)/0,32

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

-20

|

9

|

36

|

11,6

|

0,75

|

0,27

|

20

|

10,3

|

0,94

|

0,08

|

24

|

|

12

|

48

|

12,3

|

0,69

|

0,33

|

18

|

10,9

|

0,84

|

0,18

|

22

|

|

16

|

64

|

12,9

|

0,64

|

0,38

|

16

|

11,6

|

0,75

|

0,27

|

20

|

|

25

|

100

|

14,1

|

0,56

|

0,46

|

12

|

12,6

|

0,66

|

0,38

|

17

|

|

-25

|

4

|

36

|

11,5

|

0,89

|

0,26

|

20

|

10,3

|

1,9

|

0,06

|

24

|

|

12

|

48

|

12,2

|

0,8

|

0,35

|

18

|

10,8

|

1

|

0,15

|

22

|

|

16

|

64

|

12,8

|

0,74

|

0,41

|

16

|

11,4

|

0,9

|

0,25

|

21

|

|

25

|

100

|

14

|

0,65

|

0,5

|

12

|

12,5

|

0,77

|

0,38

|

17

|

|

-30

|

9

|

36

|

11,5

|

1,01

|

0,27

|

20

|

10,2

|

1,28

|

0

|

24

|

|

12

|

48

|

12,2

|

0,91

|

0,37

|

18

|

10,8

|

1,13

|

0,15

|

22

|

|

16

|

64

|

12,8

|

0,84

|

0,44

|

16

|

11,4

|

1,02

|

0,26

|

21

|

|

25

|

100

|

14

|

0,74

|

0,54

|

12

|

12,5

|

0,87

|

0,41

|

17

|

|

-35

|

9

|

36

|

13,3

|

1,11

|

0,36

|

21

|

11,9

|

1,42

|

0,05

|

25

|

|

12

|

48

|

14

|

1,01

|

0,46

|

19

|

12,5

|

1,27

|

0,2

|

23

|

|

16

|

64

|

14,7

|

0,92

|

0,55

|

17

|

13,2

|

1,13

|

0,34

|

21

|

|

25

|

100

|

15,9

|

0,81

|

0,66

|

13

|

14,3

|

0,97

|

0,5

|

18

|

|

-40

|

9

|

36

|

13,3

|

1,23

|

0,37

|

21

|

11,9

|

1,57

|

0,03

|

25

|

|

12

|

48

|

14

|

1,11

|

0,49

|

19

|

12,5

|

1,4

|

0,2

|

23

|

|

16

|

64

|

14,7

|

1,01

|

0,59

|

17

|

13,2

|

1,25

|

0,35

|

21

|

|

25

|

100

|

15,9

|

0,89

|

0,71

|

13

|

14,3

|

1,07

|

0,53

|

18

|

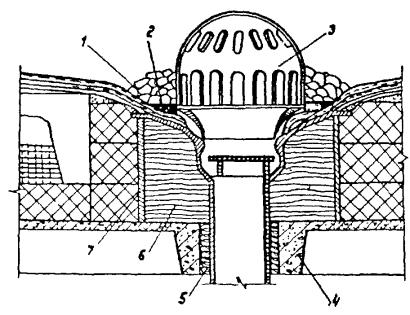

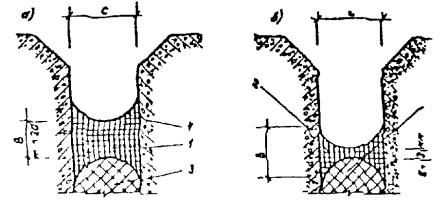

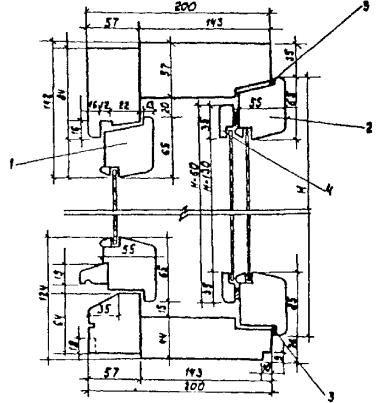

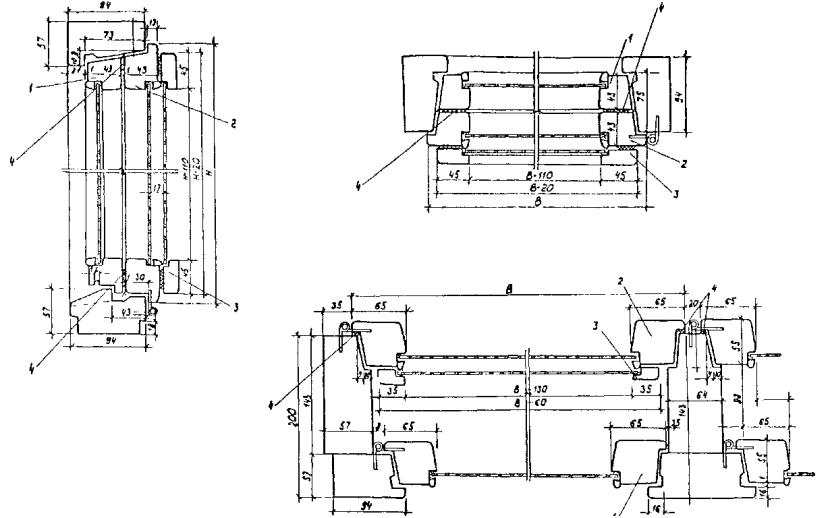

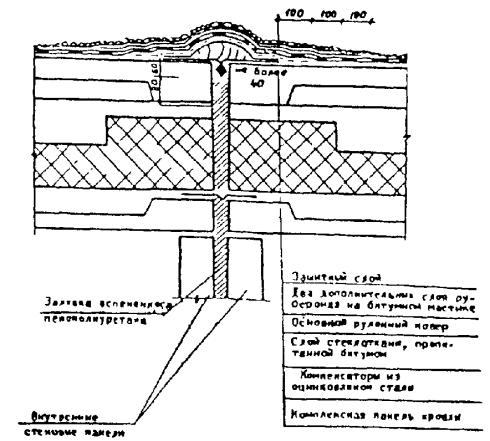

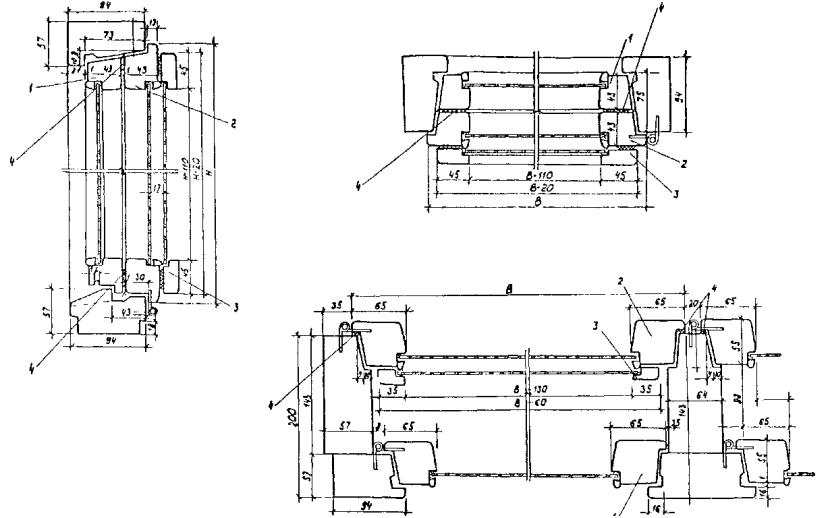

Рис. 20. Схема

крыши с теплым чердаком

а/ тип III - покрытие с рулонной кровлей;

б/ тип IV покрытие с безрулонной кровлей.

1. керамзитобетонная панель

покрытия под рулонную кровлю; 2. то

же лотка; 3. двухслойная панель покрытия с безрулонной кровлей; 4. то же лотка; 5. опорная панель; 6.

панели междуэтажного перекрытия; 7. глухие наружные стены; 8. оголовок

вентиляционного блока; 9. вытяжная вентиляционная шахта; 10. защитный

зонт-навес; 11 водосборный поддон; 12. неутепленный патрубок внутреннего

водостока.

1.5.1. Не

допускается температура воздуха ниже 12 - 14 °C, а в случае ее снижения следует установить источники поступления

холодного воздуха (нарушение герметичности вентканала, балконной или входной

двери или стеклоблоков).

Если температура

воздуха чердачного помещения выше температуры воздуха, удаляемого вентиляционными

каналами из жилых помещений, необходимо проверить работу системы вентиляции

дома и герметичности в чердачном перекрытии.

1.5.2. Двери

входа на чердак и люки на крышу несгораемые, имеют плотные притворы и

специальные запирающие устройства, контролируемые диспетчерской службой.

Межсекционные двери должны быть герметичными с запорами или фальцевыми

защелками.

Оголовки

вентканалов оборудуются предохранительными решетками с ячейками не менее 50 ´ 50 мм.

Швы панелей

перекрытия следует проклеивать гидроизоляционными материалами.

1.5.3.

Металлический поддон устанавливается на столбиках, регулярно проверяется его

плотность (о чем свидетельствует отсутствие пятен под поддоном). Поддон

периодически окрашивается антикоррозийными составами. Во время сильных и продолжительных

ливней и снегопадов проверяют наполнение поддона водой и исправность

гидроизоляции под ним.

1.5.4. В районах

с большим количеством осадков предусматривают отвод влаги в канализацию. Трубы

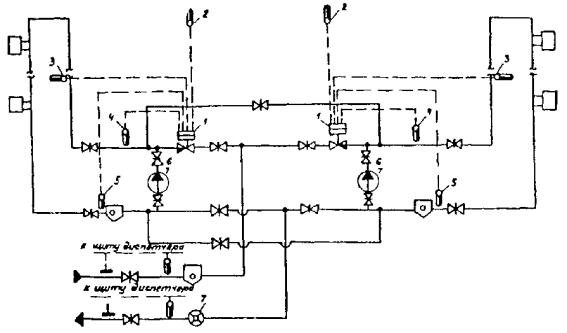

внутреннего водостока в пределах чердака не утепляют, а окрашивают

антикоррозийной краской раз в три года.

1.5.5. На нижнем

повороте (колене) фановых труб должен быть установлен каплеотбойник

(водоотбойник).

1.5.6.

Запрещается размещать внутри теплого чердака консоли и механизмы для подвески

люлек. Их следует устанавливать на покрытии чердака, которое рассчитано на

дополнительную нагрузку.

1.5.7. В

чердачном помещении необходимо обеспечить исправность работы инженерных

коммуникаций (трубы отопления, горячего водоснабжения, ливневой канализации),

покраску труб инженерных коммуникаций антикоррозийными составами; закрывание

всех люков и дверей теплого чердака специальными запирающими устройствами;

замену уплотняющих прокладок в притворах входных дверей и в межсекционных

люках; чистоту и порядок в чердачном помещении, пылеуборку пылесосами не реже 1

раза в год; дезинфекцию помещений 1 раз в год при помощи специальной санитарной

службы по борьбе с грызунами и насекомыми; контроль за состоянием стыков

сборных плит перекрытия и покрытия чердака, не допуская их нарушения и трещин; очистку

вентиляционных каналов по мере необходимости, но не реже 1 раза в 3 года.

1.5.8. Дефекты

кровель и рекомендации по их устранению приведены в разделе 1.3.

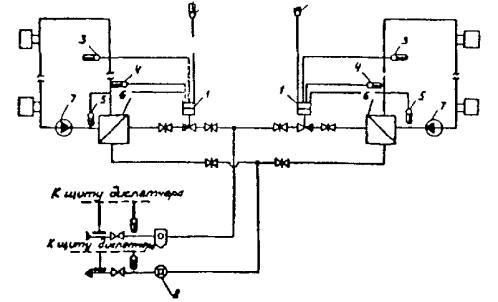

Рис. 21. Схема

устройства крыши с теплым чердаком и ее основных узлов

2.1.1. Общие

указания

Приведение

ограждающих конструкций здания в технически исправное состояние является

основным мероприятием на пути повышения их теплозащиты. Перед выполнением работ

по утеплению промерзающих стен необходимо проверить:

- герметизацию

стыковых соединений панелей;

- герметизацию

оконных и дверных блоков, соединений наружных стен с элементами балконов,

козырьков, карнизов;

- качество отделки наружных стен;

- целостность кровельного

ковра крыши, правильность выполнения примыканий кровельного ковра к выступающим

деталям;

- качество

установки водоотводящих устройств: водосточных труб, водоприемных воронок

внутреннего водостока, выпусков, оконных открытий, свесов балконов и карнизов и

т.п.;

- места

креплений к наружным панелям и крышам растяжек, флагодержателей, рекламных

щитов и пр.;

- исправность

вытяжной вентиляции в санузлах и кухнях;

- обеспечение

нормальной работы отопления в соответствии с температурой наружного воздуха;

- исправность

теплоизоляции разводящих трубопроводов центрального отопления, горячего

водоснабжения, холодного водоснабжения;

-

температурно-влажностный режим чердаков, подвалов и лестничных клеток.

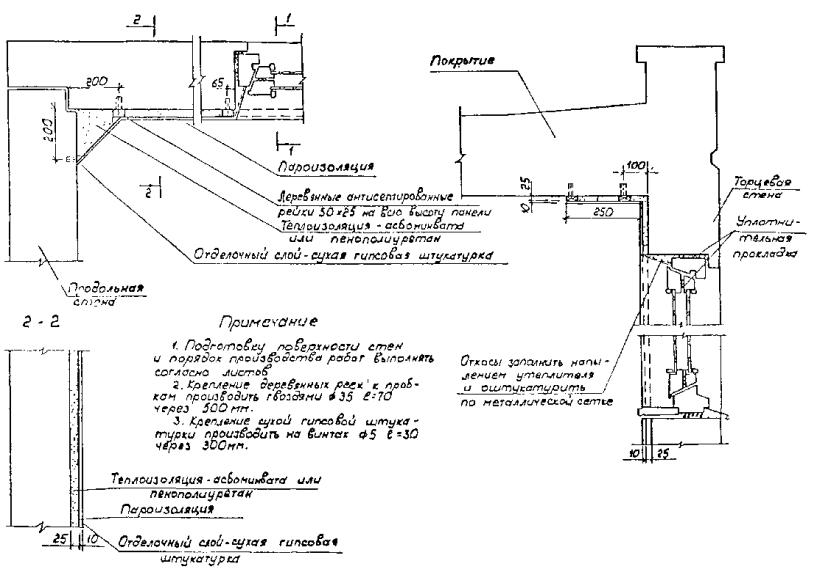

2.1.2. Методы утепления

Дополнительное утепление

со стороны помещения выполняют плитными утеплителями, напылением или

инъеционированием.

Конструкция

утепления состоит из трех слоев: теплоизоляционного, пароизоляционного и

отделочного. При утеплении промерзших конструкций с внутренней стороны помещения,

обязательным является обеспечение следующих условий производства работ:

- толщина

дополнительного утепляющего слоя не должна превышать указанной на чертежах

(лист №);

- плитный

теплоизоляционный слой приклеивается без зазоров к поверхности стены точками

(не допускать сплошной приклейки);

- по утеплителю

обязательно устройство пароизоляционного слоя;

- обязательно

выполнение скоса угла и заводка теплоизоляционного слоя на оконный откос и

потолок шириной полосы не менее 200 мм.

Решение

дополнительного утепления стен приводится на листе ****.

В случае

применения легких утепляющих материалов необходимо ограничить расчетом толщину

слоя, размер карниза или скоса, исходя из условия недопущения образования

конденсата на границе утепляющего слоя и укрепляющего слоя и утепляемой

поверхности. Если граница утепляемой поверхности соприкасается с оконным

проемом, следует этим же материалом утеплить откос (до коробки), после чего

эффективный утеплитель на откосе закрыть отделочным слоем и окрасить за 2 раза

масляной краской по грунтовке.

2.1.3. Подготовка

поверхности для утепления стен

- Поверхность

стены очищают от обоев или окрасочного слоя. При наличии ранее выполненного

дополнительного утепляющего слоя, не давшего положительных результатов -

удалить его.

- Имеющиеся

трещины в фактурном слое панели расчищают и заделывают цементно-песчаным

раствором.

- Весовая

влажность внутреннего фактурного слоя стеновых панелей не должна превышать

нормативную (4 %). При наличие в фактурном слое весовой влажности, превышающей

допустимую, необходимо просушить панель со стороны помещения специальными

установками (могут быть рекомендованы установки конструкции Академии

коммунального хозяйства: газовая конвективного типа КС-АКХ для сушки при

строительстве и ремонте зданий и газовая рациональная типа PC-АКЧ для местной сушки при строительстве и ремонте) или

софитами.

- На поверхности

панели с помощью зубила (для трехслойных панелей) или шлямбура (для двухслойных

панелей) пробивают гнезда диаметром 20 мм и глубиной 50 мм в которые забивают

деревянные пробки на цементном или алебастровом растворе. Шаг пробок по

горизонтали должен быть равен ширине отдельных листов с учетом отступления от

угла примыкания к проемам на 200 мм по вертикали шаг пробок - 500 мм.

- По деревянным

пробкам набивают антисептированные 10 % раствором кремнефтористого аммония

деревянные рейки сечением 50 ´ 25 мм на всю

высоту стены.

- При устройстве

утепляющего карниза рейки набивают на границах карниза по заранее установленным

пробкам.

2.1.4. Утепление

плитными материалами

- Между рейками

в распор укладывают плиты теплоизоляционного материала и приклеивают к

поверхности стены. Клей наносят точками по типу «конверт».

- После укладки

теплоизоляционного слоя выполняют пароизоляцию и устанавливают отделочные

плиты.

- Облицовочные

слои крепят винтам или гвоздями к рейкам, которые должны доходить до основания

пола и закрываться плинтусом. Зазоры между плитами и плинтусом шпаклюются.

Ширина заделки швов не должна

превышать 6 мм.

2.1.5. Отделочные

работы

Все стыки и зазоры

заделать паклей, смоченной в цементном молоке и оклеить серпянкой. После

выполнения работ по утеплению ограждающих конструкций восстановить существующую

отделку помещения.

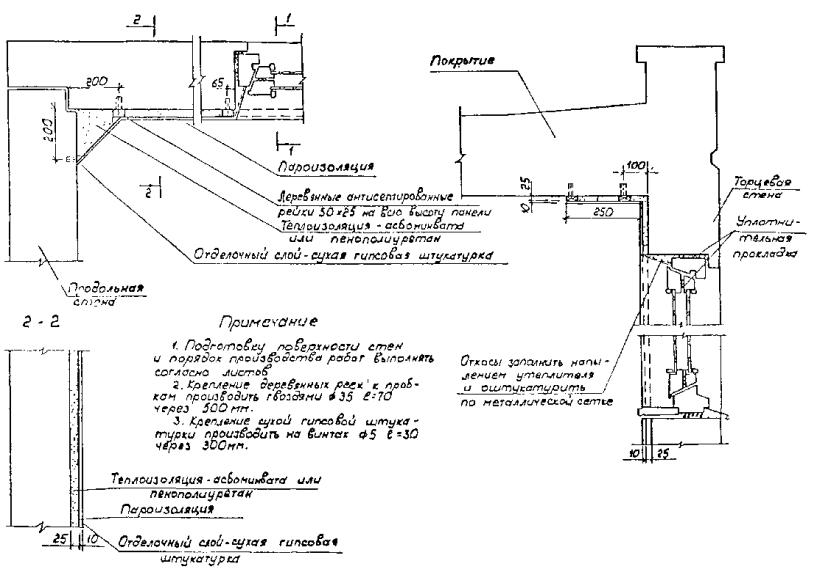

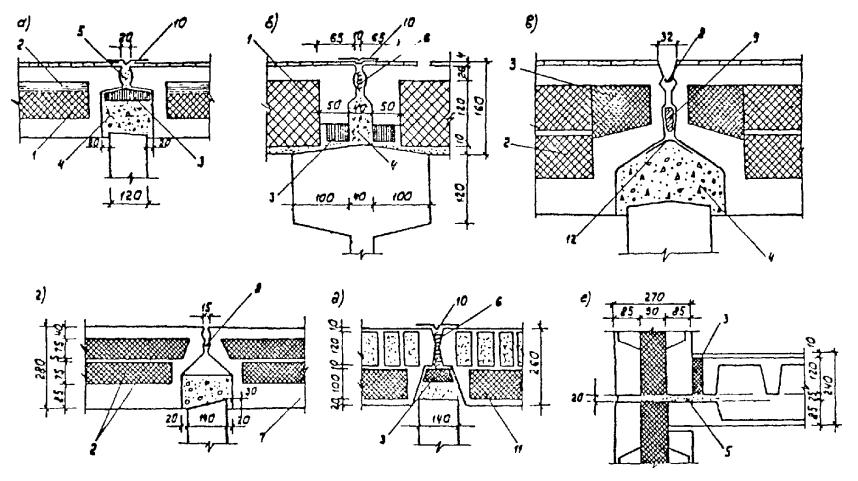

Рис. 22.

Утепление стен.

2.2. Материалы для

выполнения дополнительной теплоизоляции

2.2.1.

Теплоизоляционные материалы

Учитывая

существующую широкую номенклатуру панелей наружных стен рекомендуемые ниже

материалы утепления следует рассматривать как примеры технических решений.

Повышение

теплозащиты качеств стен при утеплении панелей стен из помещения слоем

теплоизоляционного материала толщиной 10 мм для некоторых материалов приведено

в таблице 4. Применение материалов

утепления с g = 60 кг/куб. м

не рекомендуется.

Значения

повешения теплозащиты наружных стен при утеплении их слоем утеплителя g = 10 мм (при

условии эксплуатации «А»)

Таблица 4

|

№№ п.п.

|

Наименование материала утеплителя

|

g

кг/куб. м

|

l

ккал/кв. м °С

|

R

кв. м °C/ккал

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1.

|

Пенополистирол

|

150

100

|

0,05

0,035

|

0,2

0,029

|

|

|

2.

|

Пенопласт

резольнофенолформальдегидный

|

100

75

|

0,065

0,06

|

0,15

0,15

|

|

|

3.

|

Асбоминвата

|

300

|

0,06

|

0,15

|

|

|

4.

|

Цементно-перлитовый раствор

|

1000

|

0,26

|

0,22

|

|

|

5.

|

Плиты минватные на синтетическом

или органофосфатном связующем

|

200

100

300

|

0,07

0,06

0,08

|

0,14

0,15

0,13

|

|

|

6.

|

Пеностекло

|

400

300

200

|

0,12

0,12

0,08

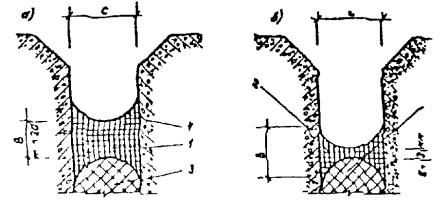

|

0,18

0,1

0,13

|

|

|

7.

|

Известково-перлитовый раствор

|

500

|

0,16

|

0,06

|

|

|

8.

|

Фибролит на портландцементе

|

300

400

|

0,12

0,14

|

0,08

0,07

|

|

|

9.

|

Перлитопластобетон

|

100

|

0,04

|

0,25

|

|

|

10.

|

Перлитофосогелиевые плиты

|

200

|

0,08

|

0,13

|

|

|

11.

|

Лигноперлитовые плиты

|

150

|

0,05

|

0,2

|

|

|

12.

|

Плиты Армикс-3

|

|

0,06

|

0,15

|

|

|

13.

|

Штукатурка поризованная

гипсоперлитовая

|

400

|

0,16

|

0,06

|

|

Клей для точечной

приклейки теплоизоляции:

Бустилат, ПВА, битумная

мастика, паста из смеси поливинилацетатной эмульсии (20 % от массы цемента) и

цемента или клеем в массовых частях: смола ЭД-5-100; отвердитель ПЭП-10;

пластификатор (дибутилфталат-10, цемент-100; наполнитель: песок-100).

2.2.2.

Пароизоляционные материалы

Пароизоляция в

конструкции утепления назначается по расчету. Рекомендуется применять рубероид

подкладочной марки РП и РМ, изолгидрозол, горячие и холодные битумные мастики,

пленку полиэтиленовую и т.д.

2.2.3.

Отделочные материалы.

Отделочный слой,

устраиваемый в конструкции утепления выполняется: антисептированными

древесно-волокнистыми плитами влажностью не более 12 %; листами сухой

штукатурки влажностью не более 8 %; штукатуркой цементно-песчаным раствором

влажностью не более 4 %.

2.3. Утепление методом

напыления асбоминваты

На

подготовленную поверхность стены между деревянными рейками наносят слой

теплоизоляции из асбоминватной смеси толщиной 250 мм.

Нормы расхода

материалов на 1 куб. м изоляции в кг:

Асбеста

VI -VII сорта 120

- 130

Минеральной

ваты 50

- 55

60

%-ного раствора калиевого стекла 125

- 130

(или вместо

калиевого стекла можно взять 80 кг цемента М400 и 50 кг воды).

Асбоминвату

наносят механизированным способом (с применением установки ЦЭТИ) на внутренние

поверхности стены между рейками. На поверхность утеплителя через 24 часа

наносят слой пароизоляции.

Измельчение и

распушение асбеста и минеральной ваты можно производить и отдельно с завозом

готовых компонентов к месту производства напыления. В таком случае перемешанная

на столе смесь загружается в бункер. Одновременно забирается воздух и подается

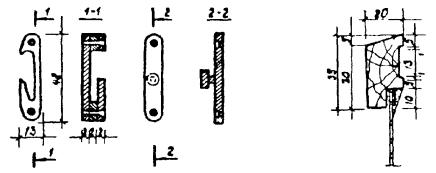

к пистолету. По другому шлангу к пистолету подается из магистрали вода.

Рабочим,

производящим напыление, регулируется подача воздуха и воды с помощью кранов на

корпусе пистолета-распылителя. Добившись нужной концентрации, рабочий

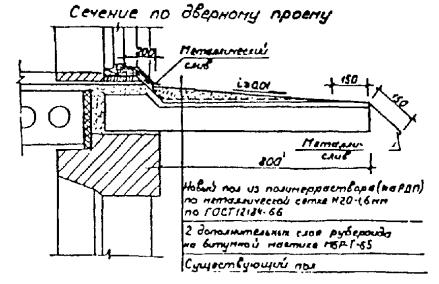

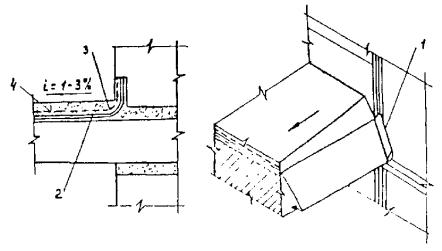

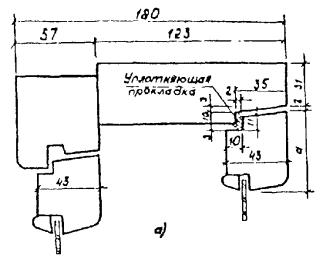

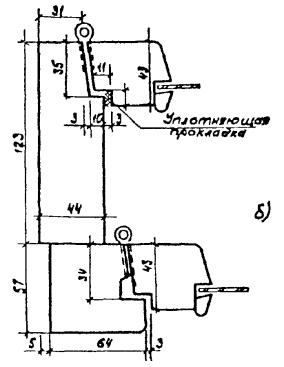

производит напыление.

Передвижная

установка для напыления асбоминваты предназначена для производства работ по

нанесению напыляемой тепловой изоляции на любые криволинейные и плоские

поверхности.

Сушка изоляции производится

послойно по мере ее нанесения.

Технология

напыления тепловой изоляции состоит в тщательной подготовке материалов, их

дозировании, смешении и нанесении на изолируемую поверхность.

Особенно

эффективно нанесение тепловой изоляции методом напыления на поверхность сложной

конфигурации (углы, узлы), имеющие трещины. Преимущество изоляции - в ее

монолитности, отсутствии швов и тепловых мостиков, устойчивости против вибраций

и сотрясений, а также высокой механизации метода ее нанесения, простоте производства.

Все материалы

должны соответствовать требованиям ГОСТов и ТУ и храниться в закрытых сухих

помещениях для защиты от попадания влаги и посторонних примесей.

Процесс изоляции

выполняют в следующей последовательности: по сигналу оператора машинист включает

подачу сжатого воздуха на все узлы установки одновременно с подачей жидкого

стекла к пистолету-распылителю: машинист включает распушитель-питатель для

подачи асбоминватной смеси.

Ось пистолета в

процессе работы поддерживается перпендикулярно изолируемой поверхности, а при

нанесении на потолочные поверхности под углом не менее 30°.

Расстояние от

сопла до изолируемой поверхности должно быть в пределах 400 - 500 мм - для

«потолочных» поверхностей; 700 мм - для вертикальных поверхностей; 850 - 1000

мм - для нижних поверхностей.

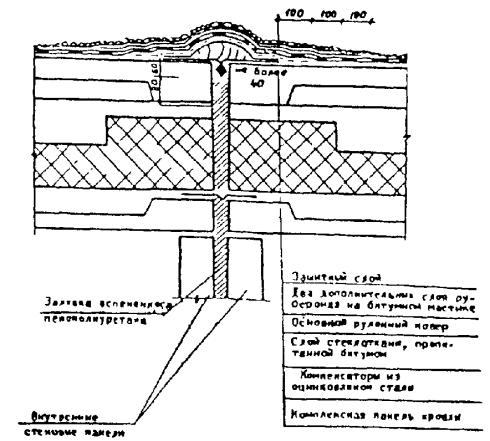

Для получения

теплоизоляционного слоя хорошего качества поверхность конструкции должна быть

сухой, очищенной от пыли, масляных пятен и других загрязнений.

Температура

поверхности должна быть, не ниже 5 °С. Толщина каждого слоя пены зависит от

производительности машины, конструкции сопла, распылительной головки и ее

перемещения относительно конструкции, на которую наносится теплоизоляции.

2.4. Утепление с

применением вспенного утеплителя

Вспенные

пластмассы - легкие материалы ячеистой структуры отличаются благоприятным

сочетанием физико-механических показателей: имеют малую плотность и низкую

теплопроводность. В большинстве случаев пенопласты химически стойки, с низким

коэффициентом влаго- и водопоглощения.

Пенопласты

применяют для утепления стеновых панелей, бетонных и каменных стен,

железобетонных конструкций.

Для применения

при ремонте зданий наиболее целесообразно вспенивать полиуретановые,

фенолформальдегидные и мочевиноформальдегидные пенопласты непосредственно на

полости конструктивных элементов или напылять их на поверхность. При этом

полиуретановые пенопласты обладают хорошими адгезионными свойствами и имеют

незначительную усадку.

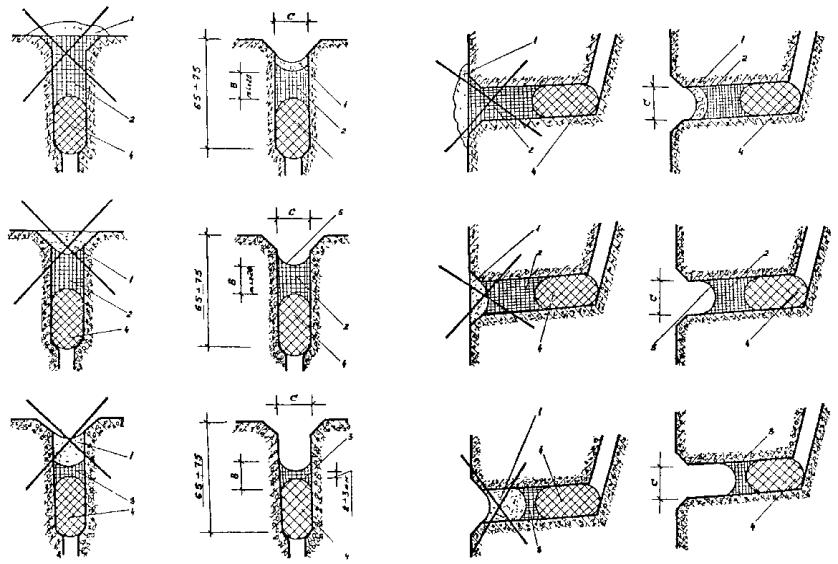

Дополнительное

утепление наружных и рядовых стыков панелей осуществляют устройством скоса или

округления из теплоизоляционного материала.

При промерзании

узлов сопряжений между наружной и стеновой панелью и покрытием или перекрытием

их поверхность утепляют со стороны помещения карнизами из теплоизоляционных материалов.

Ширину утепляющего карниза определяют по расчету, но не менее 200 мм.

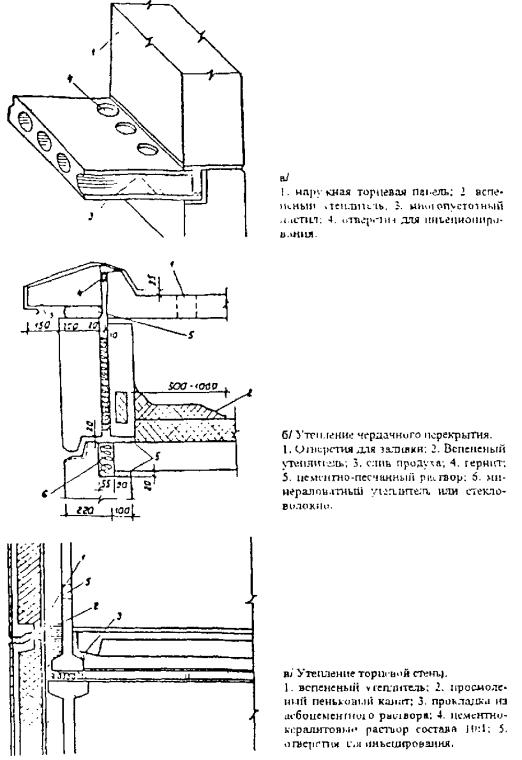

Инъецирование

утеплителя в пустоты трехслойных стеновых панелей на участках оседания

утеплителя или между наружной и торцовой стеной для домов серии К-7, П-49Д,

Н-57 и др. показано на листе ЛИС №. Расчет компонента производится при условии

его вспенивания в 6 - 10 раз. Высота, требуемая для заполнения, фиксируется

просверливанием технологических отверстий. Появление пены в отверстиях

свидетельствует о достаточности компонента.

Особенно

эффективно применение вспененного материала при ремонте чердачных и

бесчердачных крыш, т.к. дополнительное утепления можно проводить без демонтажа

конструкции. Кроме того, если недостаточное утепление наблюдается в пристенной

зоне, то можно провести утепление этих участков. Инъецированная пластмасса

заполняет все неплотности, трещины утеплителя, дает ровную поверхность, не

требующую устройства верхнего слоя.

Тем же способом

производится заполнение многопустотного настила перекрытия в местах сопряжения

его с наружной стеновой панелью. Выявление расположения пустот производится

простукиванием перекрытия.

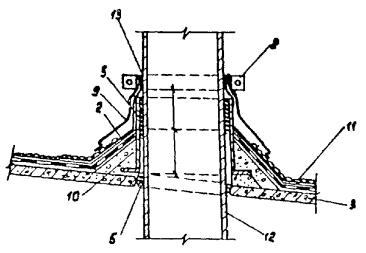

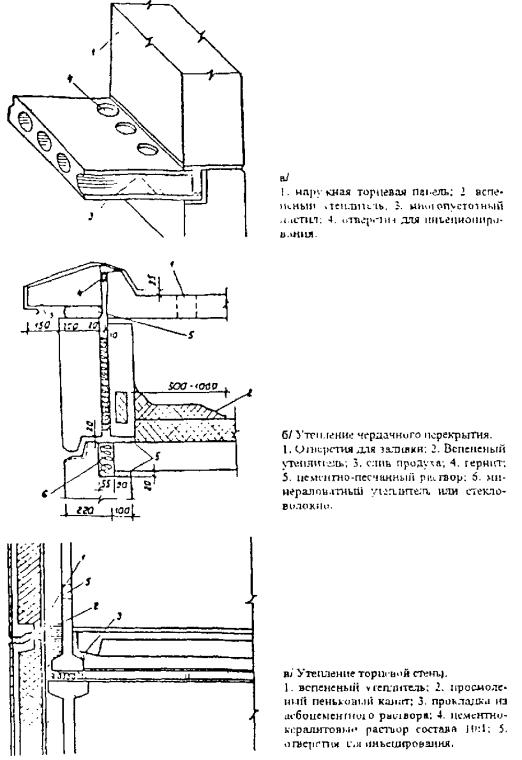

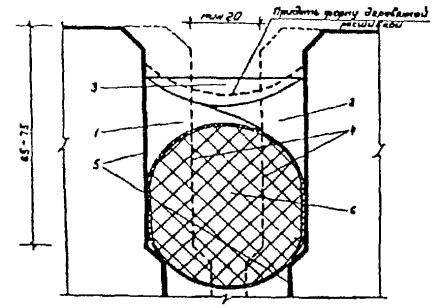

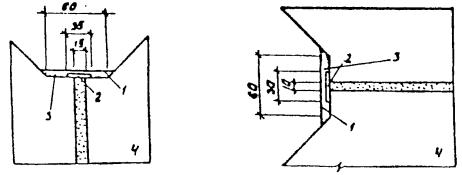

Рис. 23.

Утепление конструкций инъецированием вспененных пластмасс

2.4.1.

Напыляемая теплоизоляция

Конструкция

утеплителя по внутренней поверхности панели состоит из теплоизоляционного,

пароизоляционного, отделочного слоев.

Расчеты

показывают, что толщина слоя ППУ для обеспечения теплоизоляции в средней

климатической зоне составляет примерно 25 - 30 мм.

Отличительной

чертой ППУ, как и других пенопластов этого типа является хорошая адгезионная

прочность практически ко всем конструктивным материалам: для отрыва слоя

площадью 100 кв. м необходимо затратить не менее 1 кгс.

Напыление и

заделку производят с помощью установок «Пена-1», «Пена-9» и др., разработанных

ВНИИСС г. Владимира по двухкомпонентной схеме. Производительность этих

установок составляет 3 - 4 кг/мин, что соответствует приблизительно 60 - 80 кв.

м/ч. Эти установки состоят из дозирующего устройства, напылительного пистолета

(пистолета-распылителя), расходных емкостей и электропульта управления. Все

узлы за исключением пистолета распылителя, смонтированы на тележке. Установка

работает по двухкомпонентной схеме, дозирование компонентов осуществляется

двумя шестеренчатыми насосами. Соотношение компонентов А:Б = 1:1,25.

Сущность

процесса напыления ППУ сводится к следующему. Жидкие исходные материалы

(полиэфирная и изоцианатная композиции) равномерно в строго определенном

соотношении подаются к напылительному пистолету, который обеспечивает их смешение,

распыление и транспортирование, в результате чего они покрывают обрабатываемую

поверхность слоем заданной толщины.

Перемешивание

компонентов, распыление и транспортирование осуществляются за счет кинетической

энергии сжатого воздуха, подаваемого в пистолет-распылитель. После вспенивания

толщина нанесенного слоя увеличивается приблизительно в 5 - 10 раз, и он

окончательно отвердевает. При напылении пенопласты равномерно распределяются по

фасонным и кривым поверхностям. Для крепления пенополиуретана к напыляемой

поверхности не требуется клей.

2.4.2.

Инъецинируемая теплоизоляция (рис. 23.)

Инъецинируемые

компоненты заливают в выявленные при обследовании пустоты многослойных панелей

или крыш.

Заливка композиций

и изделия может осуществляться способами ручным (ручная заливка, шприцевание),

периодическим (ступенчатое вспенивание, периодическая микроимульсионная заливка

и т.п.) и непрерывным (непрерывная заливка с помощью машин, принцип действия

которых основан на быстром смешивании двух и более жидких реагентов и

отверждении смеси в рабочей зоне).

В момент

получения жидкая пена обладает хорошей текучестью, благодаря чему ею можно

заполнять крупногабаритные ограждающие конструкции любой формы. Жидкая пена не

оказывает заметного влияния на наружные обшивки конструкций, поэтому не требуется

упрочняющей опалубки.

Получаемый

пенопласт белого и светло-желтого цвета, воздухопроницаемый с показателями:

плотность g = 70 - 100

кг/куб. м; увеличение в объеме - (6 - 10 раз; водопоглощение по объему за 24

часа - не более 1,5 - 5 %; коэффициент теплопроводности l - 0,03 - 0,04

ккал/м×ч×°С; адгезия к

бетону, дереву - 2 - 3 кг/кв. см.

Производство

пенопласта МФП осуществляется на заливочной машине УЗМФП-34 конструкции ВНИИССа.

2.4.3. Утепление

оконного блока

Утепление по

периметру оконного и балконного блока не требует дополнительного расчета.

Расчистка уплотнения, выполненного при строительстве, производится с внутренней

стороны, инъецирование вспенного материала - по всему периметру, причем не

требуется подготовки поверхности, а для защиты материала от увлажнения

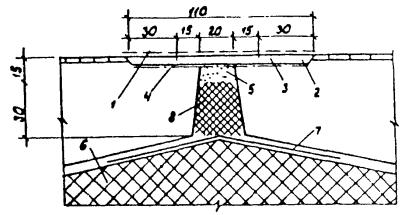

производится штукатурка цементным раствором (рис. 24).

Рис. 24.

Утепление оконного блока

2.4.4. Утепление

деформационного шва

Имеющиеся в

пристенной зоне деформационные швы, утепленные древесно-волокнистыми плитами, в

настоящее время мало доступны для ремонта. Технология ликвидации промерзаний в

швах путем забивки отверстий утеплителем сложна и трудоемка, а применение

вспененного материала является перспективным для данного случая и требует

расчета только по количеству заливаемого компонента.

Рис. 25.

Утепление деформационного шва

2.5. Наружная теплоизоляция стен

Утепление

снаружи перлитовой штукатуркой.

2.5.1. Подготовка

поверхности

Поверхность стен

очищается от пыли и грязи щетками, для обеспечения надежного сцепления

натягивается плетеная сетка ГОСТ 53-36-80 размером ячейки 30 ´ 20 или 40 ´ 40 мм. Сетка

крепится к стенке дюбелями в шахматном порядке шагом 300 мм, чтобы не

прогибалась при нанесении штукатурного намета. После закрепления сетки,

поверхность стен проверяют на вертикальность плоскости с установкой марок или

маяков.

Перед утеплением

плитку «кабанчик» отбить, поверхность очистить от пыли и ослабленного раствора.

Для утепления

оконных и дверных откосов на вертикальной поверхности следует отбить старую

штукатурку, зачистить швы. На горизонтальную поверхность откосов (перемыски)

установить сетку. Штукатурные работы должны производиться после устройства покрытия

парапета здания кровельным оцинкованным железом.

2.5.2.

Производство штукатурных работ

Оштукатуривание

фасада должно выполняться механизированным способом с использованием установок

типа РНС-1 или ОПТЖР. Штукатурка стен фасада выполняется последовательным

нанесением слоя набрызга и нескольких слоев накрывающего намета.

Перед нанесением

слоя набрызга поверхность стен смачивается водой. Слой набрызга же

выравнивается.

После

схватывания набрызга наносятся несколько слоев штукатурного намета толщиной 50 мм.

Каждый слой наносится после схватывания предыдущего. Последний слой

выравнивается и затирается.

Оштукатуренная

поверхность должна быть покрыта кремнийорганическим составом марок ГКЖ-84,

ГКЖ-11 или фасадными красками на кремнийорганической основе за три раза.

Для

предотвращения появления трещин на поверхности штукатурки должны быть устроены

температурно-усадочные швы на всех фасадах по горизонтали на уровне полов 2 - 4

- 6 - 8 этажей через каждые 5 - 6 м, а также по вертикали по 1 шву по центру

каждого фасада. Швы зачеканиваются тиоколовым герметиком типа УМС-50 после

набора раствором марочной прочности.

2.5.3.

Характеристика материалов и состав штукатурного раствора

Для

приготовления штукатурного раствора с g - 600 кг/куб. м необходимы следующие материалы:

Портландцемент

М500 ГОСТ 810-76

Песок перлитовый

М100 с g - 100 кг/куб. м

ГОСТ 10832-74

Материалы на

строительной площадке должны хранится с учетом следующих требований: цемент в

закрытых сухих ларях; мешки с перлитовым песком предохранять от намокания.

Состав раствора

в % от объема смеси:

Портландцемент 18 %

Песок

перлитовый 71

%

Вода 10,5

%

Раствор

добавки С-3 0,5

%

плотностью 1,2

г/куб. см

Соотношение

компонентов: цемент: перлитовый песок: вода: раствор добавки - 1:4:0,6:0,03.

Осадка конуса 4 - 6 см.

Марка прочности

75 кг/кв. см. Состав дан в расчете на сухой песок. Растворная смесь должна

приготавливаться в смесителе принудительного действия строго по дозировке.

Время перемешивания 5 минут.

2.6. Утепление

стен снаружи напылением пенополиуретана

2.6.1.

Подготовка поверхности

Поверхность

фасада должна быть очищена от отслоившейся плитки или другого отделочного слоя

и промыта щетками с применением моющих средств. Для обезжиривания поверхности

рекомендуется применять грунт ГФ-32, который наносится набрызгом из пистолета

распылителя тонким слоем на поверхность напыляемой конструкции.

Сочетание

высокой механической прочности и адгезии обеспечивает механическое упрочнение

элементов и конструкций с ППУ, что позволяет использовать как конструктивные,

так и неконструктивные строительные материалы. При этом обеспечивается высокая

тепло- (холодо)- и влагозащита конструкции помещения. ППУ может наноситься на

внутренние или наружные поверхности из дерева, бетона, фанеры, шифера, металла и др. При этом

закрытопористая структура пенопласта и пленка, образующаяся на его поверхности

при напылении, защищает более глубокие слои ППУ, а, следовательно, и изделие

(поверхность) от действия погодных факторов.

2.6.2.

Производство работ

Технология

получения ППУ-13 сводится к следующим операциям. Приготовленные согласно

рецептуре жидкие слои исходных компонентов, дозируемые с помощью двух шестерен

(или ручным способом на весах при ручной заливке), перемешивают и наносят

методом напыления на поверхность конструкции; происходит быстрое вспенивание и

отвердевание пенопласта; продолжительность отвердевания очень невелика - от 5

до 10 минут, хотя окончательные свойства пенопласт приобретает через 7 - 14

суток. Напыление и заливку производят с помощью установок «Пена-1», «Пена-9»,

разработанных ВНИИСС г. Владимира по двухкомпонентной схеме. Производительность

этих установок составляет 3 - 4 кг/мин, что соответствует приблизительно 60 -

80 кв. м/ч. Эти установки состоят из дозирующего устройства, напылительного

пистолета (пистолета-распылителя), расходных емкостей и электропульта

управления. Все узлы, за исключением пистолета-распылителя, смонтированы на

тележке.

Установка

работает по двухкомпонентной схеме с соотношением компонентов А:Б = 1:1,25.

Сущность

процесса напыления ППУ сводится к следующему. Жидкие исходные полиэфирная и

изоцианатная композиции равномерно в строго определенном соотношении подаются к

напылительному пистолету, который обеспечивает их смешение, транспортирование и

распыление в результате чего они покрывают обрабатываемую поверхность слоем

заданной толщины.

Перемешивание

компонентов, транспортирование и распыление осуществляется за счет кинетической

энергии сжатого воздуха, подаваемого в пистолет-распылитель. После вспенивания

толщина нанесенного слоя увеличивается примерно в 5 - 10 раз и он окончательно

отвердевает. При напылении пенопласты равномерно распределяются по фасонным и

кривым поверхностям. Для крепления пенополиуретанов к напыляемой поверхности не

требуется клеев.

Толщина слоя 5

см. Слои наносятся за несколько проходов, толщина каждого слоя d = 10 - 20 мм.

При напылении

важным условием является напыление скосов оконных и дверных переплетов, для

чего к коробке на ширину откоса необходимо установить опалубочную доску,

которая снимается сразу же после напыления чтобы получилась ровная поверхность.

На качество напыляемого слоя влияют наклон и длина факела напыления. Для

надежной заделки швов, трещин, щелей, оконных откосов сопло пистолета должно

быть заведено в отверстие.

Для проведения

ремонта стыковых соединений, стык должен быть тщательно расчищен, все

неуплотненные воздухо- и водозащитные материалы из стыка удаляются. Напыление

следует производить за один раз: при этом сопло пистолета должно быть заведено

в стык возможно глубже, чтобы не получилось пустот.

Если при

нанесении получился слишком толстый слой, его следует срезать, на зачищенное

место напылить, чтобы не была нарушена пароизоляционная пленка.

Для восприятия

температурных и других деформаций, примерно через два этажа по горизонтали

следует прорезать швы толщиной в 10 - 15 мм на глубину утепления. Швы после

отвердевания пенополиуретана заделать тиоколовым герметиком.

Разновидностью

пенополиуретана является рипор.

Технология

нанесения рипора такая же. Установка для нанесения рипора УИПП изготовлена

Оргтехстроем Минстроя Латвийской ССР. Установка состоит из агрегата подготовки

и дозирования компонентов, штатива для подвески шлангов и пистолета-инъектора,

которым производится напыление.

После окончания

утепления обязательно покрытие поверхности фасада гидрофобными составами или

окраска красками на основе кремнийорганических составов.

2.6.3.

Характеристика применяемых материалов

Технические

показатели пенополиуретана ППУ-17Н и рипора

Таблица 5

|

|

ППУ-17Н

|

Рипор

|

|

Плотность, кг/куб. м

|

40 - 70

|

40 - 70

|

|

Предел прочности при сжатии, кг/кв. см

|

2,0

|

2,5

|

|

Температура размягчения, °С

|

90

|

180

|

|

Структура пор

|

замкнутоячеистая

|

90 - 98 % закрытые поры

|

|

Водопоглощение за 24 часа

|

0,2

|

0,1

|

|

Горючесть

|

самозатухающий

|

самозатухающий

|

|

Антиперен

|

|

трихлорэтилфосфат

|

|

Порозаполнение

|

|

инертный газ фреон с СО2

|

|

Коэффициент теплопроводности ккал/м×ч×град

|

0,35

|

0,35

|

|

Коррозийные явления

|

могут выполнять роль антикоррозийного покрытия

|

|

Рекомендуемая

область применения

|

тепло- и звукоизоляция,

конструкционный и герметизационный материал в кораблестроении, вагоно- и

машиностроении, строительстве и холодильной технике

|

2.7. Утепление

асбоперлитовой смесью

Экспериментальные

работы по утеплению фасада напылением асбоперлитовой смесью было выполнено на

д. № 11 по ул. Главной в г. Железнодорожном Московской области.

Тепловая изоляция,

выполненная методом напыления, представляет собой высоко температуростойкую

монолитную, легковесную массу, хорошо связанную с изолируемой поверхностью и

армирующим каркасом. Преимущество такой теплоизоляции в ее монолитности,

отсутствии швов и тепловых мостиков, высокой механизации метода ее нанесения,

простоте производства монтажа и ремонтов и возможности нанесения ее на

поверхности любой сложной конструкции.

Нанесение

теплоизоляции производится с помощью установки, созданной комбинатом

«Центроэнерготеплоизоляция».

Установка

представляет собой комплекс взаимосвязанных узлов и агрегатов, работа которых

обеспечивает непрерывное воспроизводство технологического процесса по

подготовке материала, дозированию и укладке его на изолируемую поверхность.

Установка

состоит из следующего оборудования:

-

распушителя-питателя ЭТИ или ТМ-1А;

-

пистолета-распылителя,

- емкости с

насосом для жидкого стекла;

- комплекта

шлангов рукавов и кабелей.

Состав утепления

асбоперлитовой смеси принят: в кг/куб. м

асбеста

V - VI сорта 110

кг

перлита

марки 75 или 100 70 кг

цемента

марки 400 80 кг

воды 160

кг

Вместо цемента и

воды можно применять 140 кг 60 % раствора жидкого калиевого стекла

- штукатурку

толщиной 4 - 5 см выполнить не менее, чем за два раза.

Вначале

производится подготовка материалов.

Асбест. Влажность

проверяется влагомером. При влажности более 2 % асбест должен быть подсушен.

Асбест должен быть очищен от посторонних включений, комков и спутанных узлов.

Перлитовый

песок. Проверяется влажность. При влажности более 2 % материал

подсушить.

Проверяется

фракционный состав на сите с ячейкой 1 ´ 1 мм. Пыль и мелкая фракция отсеиваются.

Калийное жидкое

стекло. Высокомодульное жидкое стекло, калийное разбавляется водой

(желательно горячей) до удельного веса 1,25. Концентрация проверяется

ареометром.

Вместо калиевого

жидкого стекла можно применять цемент марки 400 80 кг и 160 кг воды.

Затем была

произведена подготовка изолируемой поверхности. Для этого с фасада надо сбить

отделочную плитку. Плитку сбивали не полностью, а квадратами размером 80 ´ 80 см в

шахматном порядке, а также была сбита вся отслоившаяся плитка.

Поверхность стен

очищается от пыли и грязи щетками, для обеспечения надежного сцепления

натягивается плетеная сетка ГОСТ 53-36-80, ячейки 20 ´ 20 или 40 ´ 40 или

кладочная сетка. Сетка крепится к стенке дюбелями в шахматном порядке шагом 30

см, чтобы не прогибалась при нанесении штукатурного намета.

Перед

оштукатуриванием цоколя плитку «кабанчик» отбить, поверхность очистить от пыли

и ослабленного раствора. Перед оштукатуриванием оконных и дверных откосов на

вертикальной поверхности отбить старую штукатурку, зачистить швы.

Горизонтальную поверхность откосов (перемычки) покрыть сеткой. Штукатурные

работы должны производится после устройства покрытия парапета здания кровельным

оцинкованным железом.

По установленной

сетке сделан набрызг цементным молоком для обеспечения лучшего сцепления слоев.

Технология

напыления тепловой изоляции состоит: из тщательной подготовки материалов,

предназначенных для работы; тщательного их дозирования, смешения и нанесения на

изолируемую поверхность с помощью установки.

Особенностью

установки для нанесения тепловой изоляции является то, что с ее помощью производится как

высококачественная распушка асбеста всех сортов, так и дозирование асбеста и

других компонентов, и их смешение и транспортирование сжатым воздухом смеси к

месту напыления.

Особенно

эффективно нанесение тепловой изоляции методом напыления на поверхность сложной

конфигурации.

Напыление

конструкции легко режется, удаляются и позволяют производить ремонт

наращиванием распыленной массы до проектной толщины.

Нанесение

первого слоя изоляции, непосредственно прилегающего к месту на толщину 15 - 20

мм, производится с расстояния 0,3 - 0,4 м.

Дальнейшее

нанесение распыляемой асбоизоляции производится с расстояния 0,8 м от пистолета

до изолируемой поверхности. В труднодоступных местах допускается нанесение

изоляции с более близкого расстояния.

При нанесении

изоляции на вертикальные поверхности пистолет держится в горизонтальном

положении и плавно перемещается в горизонтальном, затем в вертикальном

направлениях.

Необходимо

стремиться к тому, чтобы пистолет во время нанесения изоляции был расположен

перпендикулярно изолируемой поверхности.

При наклонном

расположении пистолета относительно изолируемой поверхности одновременно с

повышением пылеобразования увеличивается количество отскакивающих

(рикошетирующих) частиц асбеста и перлита.

При нанесении

изоляции на горизонтальные, потолочные поверхности пистолет следует держать под

углом не менее чем 30° от вертикали во избежание затекания раствора в шланги,

что вызывает засорение последних увлажненной смесью.

За один прием

производится нанесение изоляции на площади 1,5 - 2 кв. м на толщину слоя 15 -

20 мм, после чего производится сушка изоляции.

После этого

поверхность высушенной изоляции смачивается раствором жидкого стекла и наносится

следующий слой изоляции толщиной 80 мм, который также высушивается. Операция по

нанесению последующих слоев выполняется аналогичным способом до заданной

толщины, указанной в проекте.

Поверх высохшей

нанесенной изоляции наносится штукатурный слой толщиной 20 мм.

В процессе

нанесения изоляции производится снятие хлопьев материалы задерживающихся на штырях и при необходимости выравнивание

материала по толщине, для чего установка на несколько минут выключается с

одновременным прекращением подачи жидкого стекла.

Рабочий,

обслуживающий пистолет, должен следить за тем, чтобы внутрь шланга и выходной

трубы не попала жидкость, так как это приводит к прекращению подачи

асбоперлитовой смеси в пистолет. Если будет замечено попадание жидкости в

выхлопную трубу, машина должна быть остановлена и внутренняя поверхность трубы

тщательно вытерта сухой чистой тряпкой.

Рабочие,

обслуживающие установку для нанесения напыляемой асбоизоляции, обязаны

постоянно поддерживать чистоту и порядок на участке.

Около изолируемого

участка устанавливаются металлические противни для сбора излишков изоляции.

По окончании

нанесения изоляции на данном участке, оператор останавливает электродвигатель

распушителя-пистолета, выключает привод насоса, подающего раствор жидкого стекла.

Последний слой выравнивается и затирается. Оштукатуренная поверхность должна

быть покрыта кремнийорганическим составом марок ГКЖ-94, ГКЖ-11 или фасадными

красками на кремнийорганической основе, например, краской «Силал-80». Покрытие

устраивают для гидрофобизации поверхности. Оно должно быть трехслойным.

Для предотвращения появления трещин на

поверхности штукатурки должны быть устроены температурно-усадочные швы на всех

фасадах по горизонтали на уровне полов 2 - 4 - 6 - 8 этажей через каждые 5 - 6

метров, а также по вертикали по одному шву по центру каждого фасада. Швы

зачеканиваются тиоколовым герметиком типа УМС-50 после набора раствором

марочной прочности.

2.8. Утепление наклейкой плит

пенополистирола

Жилой дом в г.

Фрязево, Московской области, был утеплен наклейкой плит полистирола.

Перед наклейкой

фасад следует промыть водой с применением моющих мыльных составов. В случае

наличия высолов и пятен на фасаде, следует их промыть 1 % содовым или хлорным

раствором.

Для крепления

сетки в стены забиваются дюбеля в шахматном порядке шагом 60 см. Дюбеля

забиваются на глубину 5 - 7 см в толщину стены и на 10 см выходят из ее

плоскости, чтобы можно было приклеивать полистирол.

На поверхности

стен, начиная с угла главного фасада (чтобы был утеплен угол) наклеиваются

плиты ИСЬ-С. Плиты наклеиваются клеем ПВА точечной приклейкой по 5 точек на 1

кв. м по принципу конверта (четыре точки по краям и одна в середине). Каждая

точка должна быть диаметром 12 - 15 мм и 5 - 7 мм толщиной.

После наклейки

полистирола натягивается плетеная сетка ГОСТ 53-36-80 ячейки 20 ´ 20 или 40 ´ 40 или

кладочная сетка, которая крепится к дюбелям.

Наносится

набрызг цементного молока по предварительно смоченной поверхности для

антикоррозийного покрытия сетки и лучшего сцепления раствора с утеплителем.

Слой набрызга выравнивать не следует.

Штукатурка

выполняется после схватывания набрызга, несколькими слоями сложного раствора

состава 1:2:5 (цемент марки 400 известь-тесто и песок). Каждый слой наносится

после схватывания предыдущего. Последний слой выравнивается и затирается. Для

предотвращения появления трещин на поверхности штукатурки должны быть устроены

температурно-усадочные швы по горизонтали и вертикали примерно по центру

каждого фасада. Швы зачеканиваются тиоколовым герметиком после набора раствором

марочной прочности.

Оштукатуренная

поверхность должна быть окрашена через 1 - 2 дня обязательно покрыта

кремнийорганическими гидрофобными составами ГКЖ-94 (5 %), ГКЖ-11 (3 %).

Технология покрытия прилагается. Гидрофобизацию можно не делать только в случае

применения в качестве покраски гидрофобной краски «Силал-80».

Окна,

расположенные в комнатах, прилегающих к торцевым стенам, следует утеплить по

периметру оконной коробки. Для чего разбить откосы и произвести шпательную

конопатку просмоленной паклей или лучше пенополиуретаном (поролоном) с обжатием

не менее чем затем наклеить точками тонкий слой ИСЬ-С на откосы и закрепить цементным раствором. Оконные переплеты и створки уплотнить установкой полиуретановых (поролоновых) прокладок.

К стыку наружной