МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ

КОНСТРУКЦИЙ ДЕФОРМАЦИОННЫХ ШВОВ

В АВТОДОРОЖНЫХ И ГОРОДСКИХ

МОСТАХ И ПУТЕПРОВОДАХ

Одобрены Минтрансстроем

МОСКВА 1982

«Методические рекомендации» составлены на основе исследования конструкций деформационных швов, проведенного в Союздорнии в течение 1967-1976 гг., по результатам опытного строительства усовершенствованных и новых конструкций, с учетом опыта применения различных конструкций мостоотрядами и мостопоездами Мостотреста, Мостостроев №№ 1, 3, 5 и опыта изготовления конструкций на предприятиях Мостостройиндустрии.

Рассмотрены наиболее часто встречающиеся типы конструкций деформационных швов и даны необходимые рекомендации по их расчету, области применения, технологии изготовления и монтажа. Конструкции швов могут быть применены практически на всей территории СССР. Рассмотрены возможности их использования в различных типах пролетных строений. По величинам расчетных перемещений конструкции швов разделены на отдельные разновидности, допускающие перемещения от 10 до 500 мм.

Приведены подробные требования по расчету конструкций швов и узлов их прикрепления. В основу таких требований заложен вероятностно-статистический подход к оценке надежности и долговечности отдельных элементов. В результате срок службы элементов, которые могут быть заменены в процессе эксплуатации, приравнен к сроку службы покрытия, а окаймлений - к сроку службы плиты проезжей части мостов. Изложенные рекомендации могут быть применены не только при привязке конструкций швов к различным условиям, но и при разработке новых либо усовершенствовании существующих конструкций.

Предисловие

Долговечность проезжей части автодорожных мостов и путепроводов, межремонтные сроки ее службы и условия движения по мостам в значительной мере зависят от состояния деформационных швов. Срок службы деформационных швов определяется качеством их проектирования и устройства, а также содержанием в процессе эксплуатации. В последние годы в нашей стране проводят систематизированные работы по совершенствованию конструкций и технологии изготовления швов, разработке новых конструкций, в большей степени отвечающих требованиям эксплуатации.

В «Методических рекомендациях по проектированию и устройству конструкций деформационных швов в автодорожных и городских мостах и путепроводах» рассматриваются швы закрытого и заполненного (с мастичным и эластичным заполнением) типов, швы перекрытого типа со скользящими стальными листами и гребенчатыми плитами, а также изложены основные требования по их расчету и конструированию, которыми следует руководствоваться при разработке новых и усовершенствовании существующих конструкций.

Настоящие «Методические рекомендации» разработаны на основе научно-исследовательских, опытных и проектных работ, выполненных Союздорнии, Гипротрансмостом, енгипротрансмостом, Харгипротрансом, Союздорпроектом и его Киевским филиалом, Мостотрестом, мостостроительными трестами № 1, 3, 5, Республика неким мостостроительным трестом Минавтодора РСФСР. Учтены также опыт изготовления конструкций деформационных швов на Люберецком заводе мостостроительного оборудования, в Управлении механизации Мостостроя №1, в Мостострое № 5, опыт изготовления резиновых компенсаторов на Волжском заводе резинотехнических изделий и рекомендации НИИРП по технологии их изготовления, опыт эксплуатации усовершенствованных конструкций деформационных швов.

«Методические рекомендации» составлены кандидатами технических наук В.И. Шестериковым и И.Д. Сахаровой.

Замечания и пожелания по данной работе просьба направлять по адресу: 143900, Московская обл., Балашиха-6, Союздорнии.

1. Общие положения.

Требования к деформационным швам

1.1. Настоящие «Методические рекомендации» распространяются на проектирование и устройство деформационных швов в проезжей части постоянных автодорожных и городских мостов и путепроводов всех систем на дорогах общей сети и промышленных предприятий во всех строительно-климатических зонах.

«Методическими рекомендациями» следует руководствоваться и при разработке проектов реконструкции и ремонта деформационных швов эксплуатируемых мостов.

1.2. Конструкции деформационных швов должны обеспечивать возможность перемещений концов пролетных строений без перенапряжения и повреждения элементов шва, одежды ездового, полотна и пролетных строений; должны быть водо- и грязенепроницаемыми (исключать попадание воды и грязи на торцы балок и опорные площадки); работоспособными в заданных диапазонах температур; иметь надежную анкеровку в пролетом строении; предотвращать проникание влаги на плиту проезжей части и под окаймление (иметь надежную гидроизоляцию).

Материал конструкций деформационных швов должен противостоять износу, улару и истиранию, воздействию льда, снега, песка; должен быть относительно невосприимчивым к воздействию солнечных лучей, нефтепродуктов, солей.

1.3. В процессе эксплуатации конструкции деформационных швов должны удовлетворять следующим требованиям:

не нарушать плавности движения автомобилей по мосту;

соответствовать условиям безопасности (исключать прокалывание шин, обеспечивать хорошее их сцепление с элементами конструкций);

обеспечивать возможность осмотра и ухода.

В конструкциях должны быть исключены удары одних, элементов о другие.

1.4. Предъявляемые к конструкциям швов технологические и эстетические требования предусматривают:

простоту изготовления и монтажа, несложную замену элементов;

максимальную заводскую готовность;

максимальное количество стандартных деталей и узлов;

хороший внешний вид с проезжей части и фасада моста.

1.5. Конструкции швов должны отвечать требованиям «Технических правил по экономному расходованию металла в строительстве» (ТП 101-61). Срок службы окаймления и анкеровки должен быть не менее срока службы моста. Элементы, которые могут быть заменены в процессе эксплуатации (резиновые компенсаторы, герметизирующие мастики, скользящие листы), можно рассчитывать на меньший срок - срок службы покрытия.

1.6. При разработке конструкций деформационных швов следует учитывать специальные требования, предъявляемые к пролетным строениям мостов и путепроводов:

плита проезжей части железобетонных и сталежелезобетонных пролетных строений не должна бетонироваться на ширине В, достаточной для размещения анкеровки шва, либо иметь специальные закладные детали для закрепления конструкций деформационных швов;

толщина железобетонной плиты на конце пролетного строения должна быть увеличена для размещения конструкции шва, надежной анкеровки окаймления и снижения вибрации стальных элементов швов (табл. 1);

в балочной клетке стальных пролетных строений концевые участки усиливают вертикальным, расположенным поперек оси моста листом, высота которого превышает высоту ребер жесткости настила; толщина листа не менее 16 мм.

Таблица 1

|

В, см, не менее |

Толщина слоя бетона от низа гидроизоляции, см, не менее |

|

|

20-50 |

35 |

16 |

|

50-100 |

50 |

20 |

|

100-200 |

60 |

30 |

|

200-400 |

60х) |

35 |

|

> 400 |

100-120 |

50 |

Х) В швах со скользящими гребенчатыми плитами - не менее 90 см.

2. Конструкции деформационных швов и область их применения

2.1. Деформационные швы по внешнему виду и характеру работы подразделяют на закрытые, заполненные и перекрытые.

В закрытых деформационных швах горизонтальные перемещения концов пролетных строений воспринимаются за счет деформации уложенного без разрыва над зазором армированного либо неармированного асфальтобетонного покрытия.

В заполненных деформационных швах горизонтальные перемещения концов пролетных строений вызывают деформации заполнителя в зазоре между торцами смежных конструкций. К швам заполненного типа относят конструкции с заполнением мастикой или с резиновыми вкладышами - компенсаторами. Конструкции швов заполненного типа выполняют простыми или модульными, когда элемент заполнения повторяется в зазоре несколько раз.

В перекрытых швах горизонтальные перемещения концов пролетных строений вызывают изменение положения перекрывающего зазор элемента относительно окаймления или оси шва. К швам перекрытого типа относят конструкции со скользящими листами, гребенчатыми и откатными плитами и т.п.

2.2. Выбор типа деформационного шва зависит от величин перемещений концов пролетных строений, которые определяют от воздействий временной нагрузки, температурных и длительных воздействий. Перемещения, допускаемые на те или иные конструкции швов, должны быть больше, возможных перемещений концов пролетных строений.

2.3. Закрытые деформационные швы с неармированным асфальтобетонным покрытием толщиной h = 7 см применяют в зависимости от средней температуры наиболее холодных суток tнс при следующих длинах железобетонных пролетных строений:

|

tнс, °С |

0 |

-10 |

-25 |

Ниже -25 |

|

Lпр, м |

18 |

15 |

12 |

10 |

(Lпр - длина или часть длины пролетного строения, с которой собираются перемещения).

При другой толщине покрытия величины пролетов, при которых допускается устройство закрытых деформационных швов, определяют умножением величины пролета Lпр на коэффициент К, принимаемый равным 0,8 при h = 5 см; 1,2 при h = 10 см; 1,3 при h = 12 см.

2.4. Закрытые деформационные швы с армированным покрытием (рис. 1) в зависимости от средней температуры наиболее холодных суток применяют при следующих длинах железобетонных пролетных строений:

|

tнс °С |

0 |

-5 |

-15 |

-25 |

-30 |

Ниже -30 |

|

Lпр, м |

33 |

24 |

18 |

9 |

6 |

0 |

Армирующие сетки располагают в два ряда: под нижним слоем и между слоями асфальтобетонного покрытия. Материалы, используемые для армирования, приведены в разд. 3 настоящих «Методических рекомендаций».

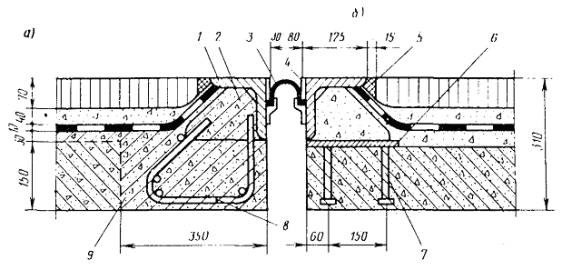

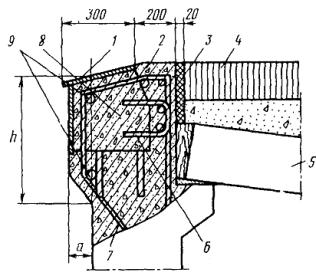

Рис. 1. Конструкция деформационного шва закрытого типа при армированном асфальтобетонном покрытии:

1 - покрытие; 2 - армирующие сетки; 3 - защитный слой; 4 - гидроизоляция; 5 - отделяющая прокладка; 6 - пластина, перекрывающая зазор; 7 - компенсатор; 8 - анкерный стержень; 9 - мастика; 10 - пористый заполнитель

2.5. Деформационные швы с мастичным заполнением (рис. 2) устраивают на пролетных строениях с асфальтобетонным и цементобетонным покрытиями. Область их применения ограничивается величинами перемещений, определяемыми исходя из величины зазора между торцами, характеристик мастик, категории дороги, а также типа покрытия. Для увеличения допускаемых перемещений при асфальтобетонном покрытии у кромок швов устраивают бетонные приливы.

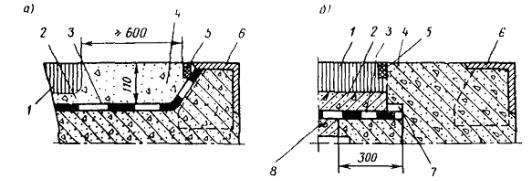

Рис. 2. Деформационные швы с заполнением мастикой при асфальтобетонном покрытии (а); при устройстве бетонного прилива (б) и при цементобетонном покрытии (в):

1 - асфальтобетонное покрытие; 2 - защитный слой; 3 - мастика; 4 - пористый заполнитель; 5 - гидроизоляция; 6 - выравнивающий слой; 7 - анкерный стержень; 8 - компенсатор; 9 - плита пролётного строения; 10 - бетонный прилив; 11 - цементобетонное покрытие

На пролетных строениях городских мостов и путепроводов при расположении под ними служебных помещений, а также на дорогах I категории деформационные швы устраивают с бетонными приливами или со стальным окаймлением. При этом предельные перемещения уменьшают на 20 %.

2.6. В деформационных швах закрытого и заполненного мастикой типов металлические компенсаторы применяют только при косине пролетных строений до 60°. При большей косине необходимо применять неметаллические компенсаторы (см. разд. 3 настоящих «Методических рекомендаций»).

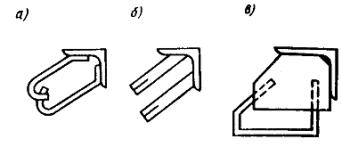

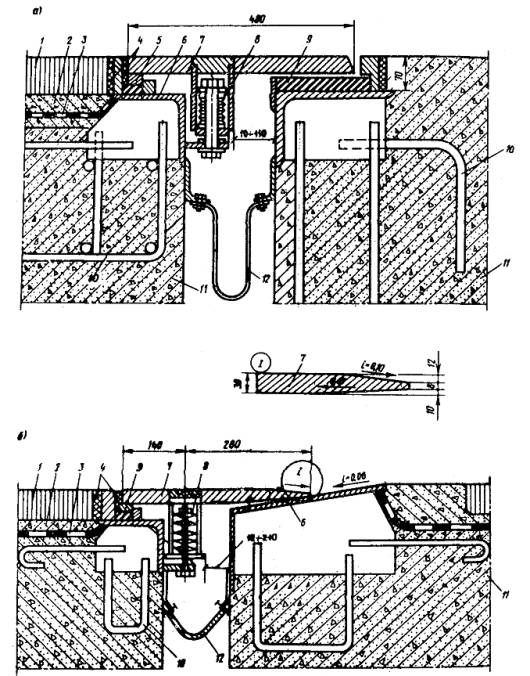

2.7. Деформационные швы с резиновыми компенсаторами К-8 применяют при перемещениях до 50 мм в мостах и путепроводах на дорогах I-V категорий и в городах (рис. 3,а,б). На дорогах I категории и в городах допускается устройство модульных швов с двумя рядами компенсаторов, обеспечивающих перемещения до 100 мм (рис. 3,в)

Деформационные швы с резиновыми компенсаторами применяют в районах, минимальная среднесуточная температура воздуха которых выше температуры хрупкости резины (tнс ≥ txp +5 °С).

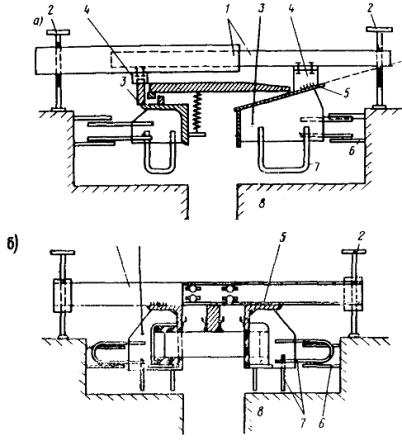

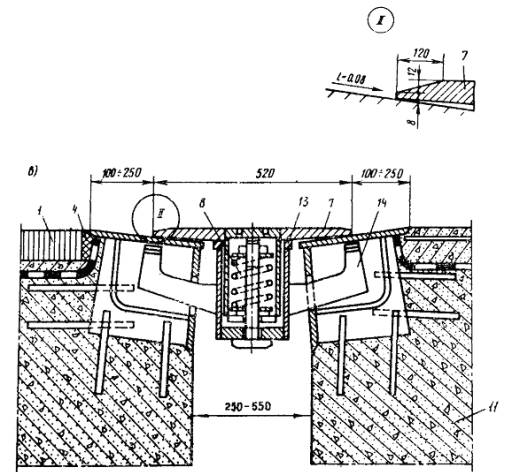

2.8. Деформационные швы перекрытого типа применяют при перемещениях до 400 мм. Различают следующие их разновидности:

с плоским скользящим листом (тип ПС) скользящий лист одной стороной опирается на окаймление неподвижно, другой стороной скользит по резиновой прокладке (рис. 4,а);

со скошенным скользящим листом (тип ПС-C) - скользящий лист одной стороной опирается на окаймление неподвижно, другой стороной, имеющей сверху и снизу скосы, скользит по наклонному окаймлению (рис. 4,б);

с плавающим скользящим листом (тип ПС-СП) - скользящий лист, имеющий сверху и снизу скосы, скользит двумя сторонами по наклонным окаймлениям (рис. 4,в);

с гребенчатой скользящей плитой (тип ПГ-С) - плита одной стороной опирается на окаймление неподвижно, а другой стороной, имеющей зубья, скользит по резиновой прокладке (рис. 5,а);

с гребенчатыми консольными плитами (тип ПГ-К), толщина которых составляет 40-80 мм (рис. 5,б).

Рис. 3. Пример конструкций деформационных швов с одним (а, б) и двумя (в) рядами резиновых компенсаторов К-8;

1 - окаймление; 2 - ребро жесткости; 3 - резиновый компенсатор; 4 - заклинивающая полоса; 5 - зазор, заполняемый мастикой; 6 - закладная деталь; 7 - анкеры; 8 - хомут; 9 - концевой участок плиты, бетонируемый при установке конструкций швов 10 - продольное ребро; 11 - опорная балка; 12 - резиновая прокладка; 13 - ниша в окаймлении

Рис. 4. Примеры конструкций деформационных швов перекрытого типа со скользящими листами: плоским (а), скошенным (б) и плавающим (в):

1 - покрытие; 2 - защитный слой; 3 - гидроизоляция; 4 - зазор, заполняемый мастикой; 5 - опорная полоса; 6 - окаймление с ребрами жесткости; 7 - скользящий лист; 8 - пружина; 9 - резиновая прокладка; 10 - анкеры; 11 - шкафная стенка устоя; 12 - водоотводный лоток; 13 - уплотнительное резиновое кольцо; 14 - прижимное ребро

Рис. 5. Примеры конструкций деформационных швов с гребенчатыми плитами скользящего (а) и консольного (б) типов:

1 - окаймление; 2 - гребенчатая плита; 3 - высокопрочный болт; 4 - ребро жесткости; 5 - хомут; 6 - монолитный бетон, укладываемый после монтажа конструкций швов; 7 - водоотводный лоток; 8 - пружина в стакане; 9 - резиновая прокладка

2.9. Перекрывающие зазор элементы прижимают к окаймлению с помощью пружин. В швах типов ПС и ПГ-С листы и плиты удерживаются в центральном положении с помощью распределительных устройств.

2.10. Область применения деформационных швов перекрытого типа приведена в табл. 2.

Таблица 2

|

Предельные величины перемещений, мм |

Категория дороги |

|

|

ПС |

100 |

I-V |

|

ПС-С |

200 |

II-V |

|

ПС-СП |

300 |

II-V |

|

ПГ-С |

250 |

I-II, Гх) |

|

ПГ-К |

250 |

Г |

х) Г - улицы и дороги в городах.

При перемещениях, превышающих 300 мм, применяют конструкции швов откатного типа (см. приложение 1).

2.11. Не допускается применение швов со скошенным скользящим листом и гребенчатыми плитами в пролетных строениях, расположенных на кривой в плане.

3. Материалы и требования к ним

3.1. В деформационных швах закрытого и заполненного (с мастичным заполнением) типов для компенсаторов применяют:

латунь полосовую толщиной 1,5 - 2,0 мм по ГОСТ 931-78 «Листы и полосы латунные. Технические условия»;

оцинкованное железо толщиной 1,0-1,5 мм по ГОСТ 8075-56 «Сталь тонколистовая кровельная оцинкованная и декапированная. Сортамент», защищенное от коррозии двумя-тремя слоями битумного лака;

стеклоткань, дублированную полиэтиленовой пленкой при горячем прессовании.

3.2. Для заполнения петли компенсатора в швах закрытого и заполненного типов применяют:

пористый жгут «Гернит-П» из резиновой смеси ИР-73 в соответствии с ТУ Д-32-65 Миннефтехимпрома;

пеньковый канат по ГОСТ 483-75 «Канаты пеньковые», пропитанный одним из следующих масляных антисептиков: каменноугольным маслом (ГОСТ 2770-74 «Масло каменноугольное для пропитки древесины» и ГОСТ 14200-69 «Масло каменноугольное для креолина»), сланцевым маслом (ГОСТ 10835-78 «Масло сланцевое для пропитки древесины. Технические условия»).

3.3. Для отделения покрытия от защитного слоя в швах закрытого типа применяют прокладки из двух-трех слоев рубероида, склеенных битумом. Для армирования асфальтобетона в этих швах применяют стеклосетки СПАП (сетка перевивочного переплетения, для армирования, пропитанная) по ТУ 6-11-217-71 Минхимпрома с размером ячеек 5 и 10 мм. Допускается применять сетки из лавсана или других материалов, удовлетворяющие следующим требованиям:

Упругие деформации при растяжении, %,

не менее................................................................................................. 2

Размер ячеек, мм, не менее.................................................................. 5

Устойчивость к воздействию температуры,°С............ от -40 до +160

Разрывное усилие на 1 м, кН(тс), не менее................................... 30(3)

3.4. В деформационных швах заполненного типа применяют:

горячие мастики, выпускаемые в готовом виде (требуется только разогрев), марок РБВ-1, РБВ-2 и РБВ-50 (резинобитумное вяжущее), ПБМ-1 (полимерно-битумная мастика);

холодные мастики - тиоколовые герметики «Гидром» по ТУ 38-105411-72 Миннефтехимпрома с каменноугольной смолой по ТУ 14-6-83-72 Минчермета СССР и УТ-38Г по ТУ 38-105874-75 Миннефтехимпрома СССР.

3.5. Область применения мастик различных марок приведена в табл. 3.

Таблица 3

|

Абсолютная максимальная температура воздуха, °С |

Средняя температура наиболее холодных суток, °С |

|

|

РБВ-1 |

45 |

До -25 |

|

РБВ-2 |

55 |

До -20 |

|

РБВ-50 |

50 |

От -10 до -30 |

|

ПБМ-1 |

45 |

От -10 до -35 |

|

Гидром-1 с каменноугольной смолой |

40 |

От -25 до -45 |

|

УТ-38Г |

40 |

От -25 до -40 |

3.6. Кроме мастик, указанных в п. 3.4, разрешается для заполнения деформационных швов применять мастики, удовлетворяющие следующим требованиям:

температура хрупкости должна быть не менее чем на 5 °С ниже средней температуры наиболее холодных суток района строительства;

температура размягчения должна быть выше абсолютной максимальной температуры воздуха района строительства на 20-25 °С (25 °С - для районов южнее 50° северной широты);

относительное удлинение при температуре +20 °С при испытании по стандартной методике должно быть не менее 100 и 200 % для битумных и тиоколовых мастик соответственно.

Свойства мастик и рекомендации по их приготовлению в условиях строительства приведены в приложении 2.

3.7. Для грунтовки кромок зазоров в швах заполненного типа применяют:

при использовании битумных мастик - нефтяные вязкие дорожные битумы БНД 60/90 или БНД 40/60 по ГОСТ 22245-76 «Битумы нефтяные дорожные вязкие. Технические условия», разжиженные бензином или индустриальным маслом марки И-50А (ГОСТ 20799-75 «Масла индустриальные общего назначения») в соотношении 1:1, а также нефтяные жидкие дорожные битумы марок СГ 15/25 и СГ 25/40 (ГОСТ 11955-74 «Битумы нефтяные дорожные жидкие»);

при использовании тиоколовых мастик - клей 78БПС для грунтовки бетонных кромок; эпоксидный клей на основе смол ЭД-16, ЭД-20, ЭИС-1 для грунтовки бетонных и стальных кромок; разжиженный ацетоном тиоколовый герметик для бетонных и асфальтобетонных кромок.

3.8. Для устройства зазоров в одежде ездового полотна используют деревянные доски с повышенной влажностью.

3.9. Резиновые компенсаторы деформационных швов изготавливают на заводах, резинотехнических изделий из резин марок 7Н0-68-1, № 26-404 по МРТУ № 38-005.924-73 и № 26-82 по ТУ 38.003.204-76 Миннефтехимпрома. Можно применять другие марки резины, удовлетворяющие требованиям:

Предел прочности при разрыве, МПа (кгс/см2), не менее.................................. 8(80)

Относительное удлинение при разрыве, %, не менее........................................... 200

Твердость по ТШМ-2 (средняя), усл. ед.............................................................. 50-75

Температура хрупкости, °С, не выше....................................................................... -55

Озоностойкость (по времени появления трещин в образцах толщиной 2 мм при растяжении на 20 % и концентрации озона 0,001 %), ч, выше......................................................................................................................... 3

Теплостойкость, °С, не ниже.................................................................................... +60

3.10. Стальные элементы конструкций деформационных швов изготавливают из сталей марок:

15ХСНД или М16С по ГОСТ 5781-75 «Сталь горячекатаная для армирования железобетонных конструкций» и ГОСТ 6713-75 «Сталь углеродистая и низколегированная конструкционная для мостостроения. Марки и технические требования» - несущие элементы из прокатного металла, свариваемые при заводском изготовлении (скользящие листы, гребенчатые плиты, центрирующие и опорные устройства);

ВСт3сп2 по ГОСТ 380-71 «Сталь углеродистая обыкновенного качества. Марки и общие технические требования» - окаймляющие элементы и закладные детали, свариваемые при изготовлении и монтаже;

ВСт3пс и ВСт3кп по ГОСТ 380-71 - вспомогательные элементы, не подвергающиеся сварке;

40Х по ГОСТ 4543-71 «Сталь легированная конструкционная. Марки и технические требования» - высокопрочные болты и гайки к ним (требуется термообработка).

Марки сталей для суровых климатических условий назначают в соответствии со специальными нормами.

3.11. В качестве арматуры участков плиты проезжей части у швов, анкеров окаймлений и закладных деталей применяют стержневую сталь классов А-II, А-III. Анкеры в виде петлевых хомутов, привариваемых к окаймлениям деформационных швов, могут быть выполнены из гладкой арматурной стали класса А-I.

3.12. Бетон омоноличивания окаймлений и бетон приливов у деформационных швов должен иметь марку по прочности не ниже 350 и марку по морозостойкости 150, 200 и 300 для районов со средней температурой воздуха наиболее холодной пятидневки до -20 °С, от -20 до -40 °С и ниже -40 °С соответственно.

Бетон и материалы для его приготовления должны отвечать требованиям ГОСТ 8424-72 «Бетон дорожный».

4. Нагрузки и воздействия

4.1. На конструкции деформационных швов воздействуют временная подвижная нагрузка, находящаяся непосредственно на шве, перемещения концов пролетных строений от изменения температуры, временной подвижной нагрузки в пролете, усадки и ползучести бетона. Кроме того, следует учитывать воздействия смерзания швов, строительных нагрузок, влияние неравномерного нагрева солнечными лучами отдельных элементов конструкции.

4.2. При расчете конструкций деформационных швов возможны следующие сочетания нагрузок и воздействий:

основные, включающие:

а) воздействия временной подвижной вертикальной нагрузки, расположенной на шве, и перемещений концов пролетных строений (без учета перемещений от временной нагрузки);

б) воздействия максимальных перемещений концов пролетных строений (в том числе от временной нагрузки в пролете);

дополнительное, включающее воздействие временной подвижной вертикальной нагрузки, расположенной на шве, неравномерного нагрева элементов конструкции деформационного шва, и нагрузки от смерзания элементов деформационных швов;

особое, включающее воздействие строительных нагрузок и перемещений концов пролетных строений от изменения температуры.

4.3. В качестве временной вертикальной нагрузки, действующей на конструкцию деформационного шва, принимают давление заднего колеса расчетного автомобиля Н-30.

Динамический коэффициент временной нагрузки, действующей на конструкцию шва, включающую окаймления, принимают равным 1 + μ = 2. Коэффициенты перегрузки для временных и прочих нагрузок принимают по нормативным документам на проектирование мостов.

Перемещения концов пролетных строений определяют при действии нормативных нагрузок и воздействий.

4.4. Максимальные амплитуды продольных перемещений концов пролетных строений Dt от изменения температуры определяют по формуле

Dt = a0Lпр(Tmax - Tmin), (4.1)

где a0 - коэффициент линейного расширения материала, 1/°С;

Tmax, Tmin - перепад расчетных температур пролетного строения в уровне проезжей части, °С.

Расчетные температуры пролетного строения определяют, в зависимости от его типа, по формулам: стального

Tmax = ta1 + 2,5; Tmin = ta2 - 2,5;

железобетонного с толщиной элементов более 60 смх)

Tmax = tнж +2,5; Tmin = tнп - 2,5.

х) В коробчатых пролетных строениях толщины плит или стенок суммируют.

В остальных случаях

Tmax = tнж + 0,5Аср1 + 2,5; Tmin = tнс - 2,5;

где ta1, ta2 - абсолютные максимальная и минимальная температуры воздуха района строительства;

tнж, tнс - средние температуры воздуха наиболее жарких и наиболее холодных суток;

tнп - средняя температура воздуха наиболее холодной пятидневки;

Аср1 - наибольшая из средних амплитуд суточных колебаний температуры воздуха летом.

Температуру воздуха принимают по главе СНиП по строительной климатологии и геофизике.

4.5. Продольные перемещения концов пролетных строений от действия временной подвижной нагрузки определяют при загружении одного из прилетных строений, разделенных деформационным швом, с учетом типа опорных частей. При резиновых слоистых опорных частях одинаковой жесткости горизонтальные перемещения от временной нагрузки распределяются между концами пролетных строений поровну. При опирании пролетного строения на подвижные и неподвижные опорные части перемещения в уровне верха проезжей части определяют по формулам:

подвижного конца

![]() (4.2)

(4.2)

неподвижного конца

![]() (4.3)

(4.3)

где jв - угол поворота торца пролетного строения от временной подвижной нагрузки;

H1 - расстояние от нейтральной оси поперечного сечения пролетного строения до верха проезжей части;

H2 - то же, до низа пролетного строения.

Знак «минус» в формуле (4.3) означает раскрытие шва.

4.6. Продольные перемещения концов пролетных строений под влиянием ползучести бетона определяют так же, как перемещения от действия временной подвижной нагрузки, с заменой в формулах (4.2) и (4.3) jв на jп (jп - угол поворота торца пролетного строения от ползучести бетона).

Перемещения от ползучести и усадки бетона определяют в соответствии с СН 365-67 в зависимости от величин нормальных, напряжений по длине пролетного строения при действии постоянных нагрузок. При этом учитывают возраст бетона к моменту монтажа конструкций деформационных швов.

4.7. Вертикальные перемещения конца пролетного строения под действием временной подвижной нагрузки ув определяют при загружении одного из сопрягаемых пролетных строений как сумму перемещений от поворота торца пролетного строения и опоры:

![]() (4.4)

(4.4)

где j0 - угол поворота верха опоры от торможения временной подвижной нагрузки;

С - расстояние между осями опирания смежных пролетных строений на опоре;

a0 - расстояние между торцами смежных пролетных строений.

Деформации резиновых слоистых опорных частей при определении вертикальных перемещений можно не учитывать.

4.8. При расчете окаймлений шва усилия от временной подвижной нагрузки,

расположенной на шве, распределяют на ширину L0 (вдоль

шва), определяемую в зависимости от жесткости окаймления по графику рис. 6, где в - ширина,

площадки опирания колеса поперек движения; I - момент инерции сечения окаймления; в0 - ширина

окаймления в плане; D![]() - длина дополнительного

участка окаймления, на который передается нагрузка от колеса.

- длина дополнительного

участка окаймления, на который передается нагрузка от колеса.

4.9. При расчете перекрывающих шов элементов (скользящего листа, плиты) ширину распределения временной подвижной нагрузки, расположенной на шве, принимают равной:

L0 = ![]() п - a + в, (4.5)

п - a + в, (4.5)

где ![]() - пролет

перекрывающего элемента (вдоль движения);

- пролет

перекрывающего элемента (вдоль движения);

a - длина площадки опирания колеса вдоль движения.

4.10. Горизонтальную нагрузку N, действующую на элементы конструкции деформационного шва, определяют по формуле

где p - расчетная вертикальная нагрузка;

jсц - коэффициент сцепления шин с металлом, принимаемый равным 0,5 при гладкой поверхности металла и 0,7 при рифленой;

Рис. 6. График для определения расчетной ширины распределения усилия от временной нагрузки на конструкцию шва:

в

- ширина площадки опирания колеса (поперек движения); I - момент инерции сечения

окаймления; в0 - ширина окаймления в плане; ![]() - длина дополнительного

участка окаймления, на который передается нагрузка от колеса

- длина дополнительного

участка окаймления, на который передается нагрузка от колеса

При ширине окаймления более 100 мм расчетные вертикальные и горизонтальные усилия, передающиеся на него, принимают равными действующим нагрузкам. При меньшей ширине окаймления величины расчетных усилий определяют с учетом неравномерного распределения давления на площадку опирания колеса по параболе с максимальной ординатой, превышающей среднее значение давления в 1,5 раза.

4.11. Усилия, действующие на окаймление швов при смерзании, определяют только для районов со среднесуточной температурой воздуха ниже -15 °С в зависимости от прочности льда, равной при растяжении 1,0 МПа (10 кгс/см2), при сжатии 4,0 МПа, при срезе 0,8 МПа.

Величину усилия определяют по размерам площади смерзания, принимаемой равной:

площади контакта льда с окаймлением в продольном сечении шва - для швов перекрытого типа;

площадь контакта льда с бордюрами, равной 200 и 400 см2 при высоте бордюра до 35 и свыше 35 см соответственно - для швов перекрытого и заполненного (с окаймлением) типов.

4.12. В качестве строительной нагрузки при расчете окаймления деформационных швов принимают воздействие катка, уплотняющего асфальтобетонную смесь, с вертикальным давлением на колесо 100 кН/м (10 тс/м) и горизонтальным усилием в уровне верха окаймления, равным 20 кН/м (2 тс/м).

4.13. На ребра жесткости окаймлений деформационных швов и на сварные швы, с помощью которых соединяются ребра с окаймлением, передается продольное (вдоль шва) усилие Nп вызванное перепадом температур между металлом и бетоном. Это усилие определяют по формуле

Nп = DT ∙ a0 ∙ E ∙ f ∙ n, (4.7)

где DT - перепад температур, принимаемый равным 5 °С;

Е - модуль упругости стали, Па;

f - площадь окаймления выше уровня бетона, м2;

n - коэффициент перегрузки (по СН 200-62).

5. Проектирование конструкций деформационных швов

Определение допускаемых перемещений

5.1. Перемещения, допускаемые на швы закрытого типа, определяют исходя из устойчивости неармированного и трещиностойкости армированного асфальтобетонного покрытия над швом при деформациях пролетных строений.

Максимальная амплитуда допускаемых перемещений в случае применения неармированного асфальтобетона составляет 10 мм, в случае армированного - 15 мм при tнс ≥ -15 °С и 10 мм при tнс ≥ -25 °С.

5.2. Перемещения, допускаемые на швы с заполнением мастиками, определяют исходя из свойств применяемых мастик с учетом предельно допустимой ширины зазора (табл. 4).

Таблица 4

|

Ширина зазора d, мм |

Допускаемые перемещения, мм, при заполнении мастикой |

|||

|

РБВ-1, РБВ-2, РБВ-50 |

Гидром-1 |

УТ-38Г |

||

|

Асфальтобетонное |

dmin = 30 |

12 |

- |

- |

|

Цементобетонное или асфальтобетонное с бетонными приливами |

dmax = 65 |

18 |

19 |

17 |

|

Цементобетонное с окаймлением |

dmax = 80 |

22 |

18 |

16 |

5.3. Перемещения [D], мм, допускаемые на швы с резиновыми компенсаторами, определяют по предельным деформациям компенсатора и ширине зазора, которую из условия обеспечения плавного проезда автотранспортных средств по мосту принимают не более 80 мм:

[D] = 80 - Dmin (5.1)

Предельные деформации компенсатора определяют из условия свето- и озоностойкости резины, для обеспечения которой относительные деформации верхних волокон резинового компенсатора при растяжении не должны превышать 15 %:

(5.2)

(5.2)

где D0, Dmin - диаметр закругленной части компенсатора соответственно в свободном и обжатом состояниях, мм;

tp - толщина резинового компенсатора, мм.

5.4. Перемещения, допускаемые на швы перекрытого типа, определяют из условия плавности движения автомобилей по неровностям, образованным конструкциям и швов на проезжей части.

В швах типа ПС при расстояниях между ними менее 60 м максимальный зазор не должен превышать 80 мм, При расстояниях между швами более 100 м - 120 мм (в промежутке - по интерполяции).

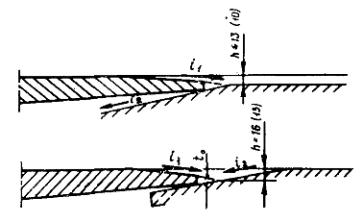

В швах типа ПС-С глубина неровности не должна превышать 16 мм, а высота - 13 мм (рис. 7).

С учетом этих ограничений перемещения [D], допускаемые на швы типа ПС-С, определяют по формуле

(5.3)

(5.3)

где i1, i2 - уклон соответственно концевого участка листа и окаймления;

t0 - толщина листа на конце скоса, мм.

Глубина и высота неровностей, образованных плавающим скользящим листом (ПС-СП), не должны превышать 13 и 10 мм соответственно (см. на рис. 7 цифры в скобках). Учитывая эти ограничения, перемещения [D] мм, допускаемые на швы типа ПС-СП, определяют по формуле

![]() (5.4)

(5.4)

5.5. Перемещения, допускаемые на швы с гребенчатыми плитами, определяют исходя из значений предельных размеров щелей, образованных при относительных смещениях зубьев. При прямых в плане зубьях длина щели не должна превышать 250 мм, если ее ширина более 50 мм, и 400 мм - при ширине до 50 мм (рис. 8,а). При трапециевидных в плане зубьях длина щели между зубьями не должна превышать 80 мм (рис. 8,б), а площадь щели - 240 см2.

Рис. 7. Схемы неровностей образованных в проезжей части конструкциями швов со скользящими листами

В случае применения плавающей гребенчатой плиты учитывают возможность перекоса плиты в плане на ±3 см.

Расчет элементов швов

5.6. При проектировании конструкций деформационных швов, окаймления и их анкеровку рассчитывают по основному или дополнительному сочетаниям нагрузок; прочность бетона у анкеров, перекрывающие элементы, пружины и детали, располагаемые в уровне проезжей части, рассчитывают по основному сочетанию нагрузок. Кроме того, выполняют расчет узлов крепления резиновых компенсаторов и водоотводных лотков.

5.7. Анкеры окаймлений деформационных швов рассчитывают на горизонтальные и вертикальные нагрузки, приложенные в уровне верха окаймлений. При этом за расчетную схему окаймления принимают раму, опирающуюся на опоры-анкеры, расчетная длина которых равна расстоянию от окаймления до уровня несущей конструкции бетона (без учета бетона, подбиваемого под окаймление вручную). При расчетной длине анкеров больше 4 см их проверяют на устойчивость, при меньшей - на прочность.

Рис. 8. Схемы неровностей, образованных в проезжей части конструкциями швов с гребенчатыми плитами с прямыми (а) и трапециевидными (б) зубьями

Расчетное срезывающее усилие, передаваемое на сварные швы, соединяющие анкеры и ребра жесткости с окаймлением, определяют по равнодействующей от нагрузок, направленных вдоль и поперек оси моста. Длину сварных швов определяют из расчета на выносливость по СН 200-62 с коэффициентом концентрации напряжений b = 3,4 и характеристикой цикла переменных напряжений p = -0,7.

5.8. Требуемую площадь ребер жесткости окаймлений деформационных швов определяют по действующему вдоль шва усилию Nп вызванному разностью температур металла и бетона 5 °С (см. формулу 4.7). При этом ребро рассматривают как стержень, защемленный в упругом полупространстве.

Высоту зоны e1, в пределах которой на бетон передаются сжимающие усилия, определяют по формуле

![]() (5.5)

(5.5)

а напряжения в бетоне σδ, Па, по формуле:

![]() (5.6)

(5.6)

где δ и вр - толщина и ширина ребра жесткости, м.

Полную высоту ребра жесткости принимают не менее 3 e1.

Напряжения в бетоне не должны превышать величины Rпр с учетом коэффициента т1, равного 0,8 для бетона, уплотнённого вибраторами, и 0,5 для бетона, подбиваемого под окаймление вручную.

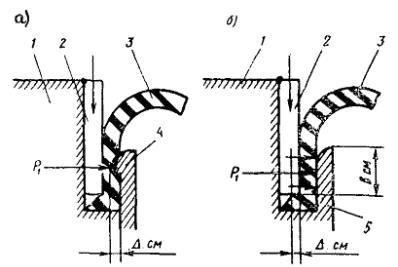

5.9. Площадь сечения анкеров, приваренных втавр к закладным деталям (рис. 9,а), определяют из расчета на прочность по формуле

(5.7)

(5.7)

где F - суммарная площадь поперечных сечений анкеров наиболее напряженного ряда на длине L0, м2;

Рa1 - наибольшее растягивающее усилие от временной нагрузки, приходящееся на один ряд анкеров на длине L0, Н:

![]() (5.8)

(5.8)

Pa2 - растягивающее усилие в анкерах одного ряда от разницы температур между верхом и низом закладной детали в процессе приварки к ней окаймления деформационного шва, Н;

Na - срезающее усилие, приходящееся на один ряд анкеров, Н:

![]() (5.9)

(5.9)

М, P, N - соответственно момент, Н ∙ м, нормальная и сдвигающая силы, Н, действующие на закладную деталь (величина момента определяется относительно оси, проходящей через центр тяжести всех анкеров);

na - число рядов анкеров;

Za - расстояние между рядами анкеров, м;

Ra - расчетное сопротивление растяжению арматурной стали, Па.

При шаге ребер жесткости

(0,7![]() 1,5)

1,5)![]()

![]() (5.10)

(5.10)

где вз, δз - ширина и толщина закладной детали, м;

![]() - шаг анкеров

(анкерных болтов), м;

- шаг анкеров

(анкерных болтов), м;

K - коэффициент, зависящий от перепада температур между верхом и низом закладной детали:

при δз ≤ 1,2 см К = 0,005, (5.11)

при δз > 1,2 см К = 0,004.

5.10. При анкеровке закладной детали вертикальными и горизонтальными стержнями площадь сечения вертикальных анкеров F определяют по формуле (5.7), принимая сдвигающее усилие равным 0,05 Na определенного по формуле (5.9). Площадь сечения горизонтальных Fr, м2, или наклонных (под углом g ≤ 30°) анкеров определяют по формуле:

![]() (5.12)

(5.12)

Рис. 9. Схемы для расчета анкеров окаймления на выдергивание при действии горизонтальной нагрузки в сторону оси шва (а) и в сторону пролета (б):

![]() зона передачи усилий на бетон

зона передачи усилий на бетон

5.11. Расчет анкерных болтов

с головками, расположенными в бетоне, выполняют по прочности резьбы болта,

учитывая в формуле (5.7) дополнительное растягивающее усилие ![]() , определяемое по формуле

, определяемое по формуле

![]() (5.13)

(5.13)

где ЕI - жесткость сечения закладной детали, кН·м2;

ψ

- зависание закладной детали над бетоном

перед натяжением болтов, принимаемое равным 0,01![]() ,

м;

,

м;

Кз - коэффициент неразрезности,

равный 0,9 при длине закладной детали 2![]() ; 0,8 - до 5

; 0,8 - до 5![]() ; 0,75 - свыше 5

; 0,75 - свыше 5![]() ;

;

Рз - дополнительное усилие в болте, возникающее при затяжке гаек и зависящее от диаметра резьбы: при резьбе М10 Pз = 2 кН (200 кгс), при М20 Pз = 5 кН (500 кгс); при других диаметрах - по интерполяции.

5.12. Расчет анкера по прочности бетона выполняют по величине срезающего Na или растягивающего Pa = Pa1 + Pa2 + Pa3 усилий, приходящихся на ряд анкеров, ближайших к оси деформационного шва.

При действии горизонтальной нагрузки в сторону оси шва (см. рис. 9,а) прочность бетона проверяют из условия:

Na ≤ Tr ∙ ma; Tr = 2 ∙ C2 ∙ Rp ∙ Kr, (5.14)

а при действии горизонтальной нагрузки в сторону пролета (см. рис. 9,б) - из условия:

Pa ≤ Tв ∙ ma; Tв = πч2Rp ∙ Kв, (5.15)

где Tr, Tв - соответственно горизонтальная к вертикальная нагрузки, допускаемые на анкер, Н;

mа - число анкеров в одном ряду на ширине распределения нагрузки L0;

С - расстояние от анкера до кромки конструкции, см;

Rp - расчетное сопротивление растяжению бетона, Па;

Кr - коэффициент, учитывающий влияние дополнительного загружения кромок бетона вертикальной нагрузкой (табл. 5);

ч - глубина заделки анкера в бетоне, м;

Kв - коэффициент, учитывающий снижение несущей способности анкера по прочности бетона (табл. 6).

Напряжения по кромке определяют по величине усилия Р и изгибающего момента M относительно оси закладной детали как среднее значение из эпюры σсж на концевом участке С1 (рис. 10,а).

При необходимости увеличить допускаемую на бетон горизонтальную нагрузку к закладной детали приваривают горизонтальные анкерные стержни либо закладную деталь устанавливают на армированный сеткой выравнивающий бетонный слой.

Таблица 5

|

Напряжения σсж по кромке бетона, МПа |

Значения коэффициента Кr для бетона марки |

|

|

300 |

400 |

|

|

0,95 |

1,00 |

1,00 |

|

1,10 |

0,97 |

1,00 |

|

2,0 |

0,83 |

0,88 |

|

3,0 |

0,68 |

0,74 |

|

4,0 |

0,52 |

0,61 |

|

5,0 |

0,36 |

0,47 |

|

6,0 |

0,20 |

0,33 |

|

7,0 |

0,10 |

0,20 |

Таблица 6

|

C, см |

Не менее r |

0,9 r |

0,8 r |

0,6 r |

0,4 r |

|

Kв |

1,00 |

0,96 |

0,86 |

0,69 |

0,82 |

При установке закладной детали на выравнивающий бетонный слой все горизонтальное усилие передают на продольную арматуру, попадающую в конус выкалывания (рис. 10,б) и имеющую в пределах этого конуса длину не менее 10 и 5 диаметров для гладкой и периодического профиля арматуры соответственно. В этом случае прочность бетона у кромки проверяют по усилию Na, равному 0,1 Na.

Если в конус выкалывания (рис. 10,в) попадает продольная арматура плиты, то при расчете прочности бетона по формуле (5.15) учитывают возрастание расчетной вертикальной нагрузки 7 на 4 и 5 % от каждого попадающего в конус стержня диаметром 12 и 16 мм соответственно.

Пример расчета анкеров дан в приложении 3.

Рис. 10. Схемы для расчета прочности бетона у крайнего ряда анкеров на горизонтальное сдвигающее усилие (а, б) и у дальнего ряда анкеров на вертикальное выдергивающее усилие (в):

1 - плита пролетного строения; 2 - закладная деталь; 3 - анкер; 4 - эпюра нормальных напряжений по кромке бетона; 5 - область бетона, на которую передается горизонтальная нагрузка; 6 - дополнительная арматура у анкеров; 7 - конус выкалывания бетона при действии вертикальной нагрузки

5.13. В конструкциях деформационных швов с механическим креплением резиновых компенсаторов проверяют прочность их закрепления при воздействии выдергивающих усилий, возникающих при перемещениях концов пролетных строений и от временной нагрузки.

При закреплении компенсатора с помощью круглых упоров (рис. 11) расчет выполняют из условия

ν ≤ 0,32Gсмtp ∙ a, (5.16)

где ν - усилие, выдергивающее компенсатор из зажима в процессе эксплуатации, Н;

σсм - напряжения смятия резины в зажиме, Па:

![]() (5.17)

(5.17)

Р1 - усилие смятия резины, Н;

dy - диаметр упора, принимаемый в пределах

![]()

Gcr - статический модуль сдвига резины (рис. 12), Па;

Dсм - деформация смятия резины упором, принимаемая как разница между толщиной компенсатора и расстоянием (просветом) от прижима до окаймления, м;

tp - толщина резины компенсатора, м;

а - длина рассматриваемого участка компенсатора, м.

Прочность закрепления компенсатора с помощью плоских упоров проверяют по условию (5.16) с заменой толщины резины компенсатора tp на ширину участка смятия всм (см. рис. 11,б). Напряжения смятия определяют по формуле

![]() (5.18)

(5.18)

где Ер - модуль упругости резины при сжатии;

S - коэффициент

формы; ![]()

Рис. 11. Закрепление резинового компенсатора К-8 с помощью круглого (а) и плоского (б) упоров:

1 - окаймление; 2 - заклинивающая полоса; 3 - компенсатор; 4 - круглый упор; 5 - плоский упор

Рис. 12. Зависимость статического модуля сдвига резины от температуры

При расчете стальных элементов, закрепляющих компенсаторы, усилие отпора принимают равным P1 с коэффициентом перегрузки Пр = 1,5, учитывающим разброс твердости резины и увеличение ее жесткости при нагружении со скоростью, превышающей скорость релаксационных процессов в резине.

5.14. При проектировании конструкций деформационных швов перекрытого типа выполняют расчеты прочности перекрывающих элементов, несущей способности пружин, крепления водоотводных лотков.

5.15. При расчете перекрывающих элементов в качестве расчетной схемы принимают разрезную балку. Прочность перекрывающих элементов проверяют в середине и на конце балки. При этом длину элемента, которую необходимо учитывать в расчете, определяют по рис. 13. При расчете прочности зубьев гребенчатых плит давление колеса распределяют поровну между зубьями одной плиты в пределах следа колеса (приложение 4).

Рис. 13. Схемы к определению расчетной длинны Lл скользящего листа при нагрузке в средней части листа (а) и на краю (б)

5.16. Усилие прижатия перекрывающего элемента (скользящего листа или гребенчатой плиты) определяют из условия обеспечения его контакта с окаймлением в створе пружин и ограничения просвета на участке между пружинами 2 мм (рис. 14,а)

y ≥ ψл

где y - прогиб кромки перекрывающего элемента пролетом 2 (рис. 4,б) от усилия натяжения пружин;

ψл - возможное зависание

кромки перекрывающего элемента над окаймлением до натяжения пружин: ψл

= 0,0084![]()

![]() - шаг пружин,

принимаемый в пределах 0,8-1,1 м.

- шаг пружин,

принимаемый в пределах 0,8-1,1 м.

Минимальное усилие прижатия кромки скользящего элемента Рк, Н, (на 1 м длины) определяют по формуле

(5.19)

(5.19)

где EIл - жесткость поперечного сечения листа;

тл - коэффициент условия работы листа, принимаемый для конструкции швов с плавающим листом 0,95; для конструкции швов с плоским и скошенным листами 0,80.

5.17. Расчетное усилие натяжения Pp пружин определяют с учетом их расположения по ширине перекрывающих элементов

где ![]() - ширина

перекрывающего элемента, м;

- ширина

перекрывающего элемента, м;

Z - расстояние от

неподвижной кромки перекрывающего элемента до пружины (при расположении пружины

по оси перекрывающего элемента Z = 0,5![]() ), м;

), м;

Кп - коэффициент жесткости пружины, Н/см;

Уэ - вертикальная деформация пружины в процессе эксплуатации, м:

Уг, Ув - вертикальные перемещения перекрывающего элемента по оси пружины от горизонтального и вертикального перемещений концов пролетных строений, м;

Ур - остаточные деформации в пружине, обусловленные релаксацией

Рис. 14. Схема к определению усилия в пружине для прижатия скользящего листа к окаймлению: конфигурация листа после натяжения пружины (а) и до ее натяжения (б)

Усилие натяжения цилиндрических и тарельчатых пружин не должно превышать их расчетной несущей способности [Р], равной соответственно 0,55 Рmax, 0,65 Ртаx в швах со скошенным скользящим листом и 0,75 Ртаx, 0,80 Ртаx в швах с плоским и плавающими скользящими листами, а также в швах с гребенчатыми плитами (Ртаx - предельное усилие в пружине, соответствующее ее полному обжатию). Пример расчета скользящего листа и пружин для его крепления приведен в приложении 5.

5.18. Расстояние между болтами крепления водоотводных лотков определяют по формуле

(5.23)

(5.23)

где ξ - коэффициент податливости резины обжимаемого болтом участка, Па/м, определяемый для резины средней твердости по формуле

![]() (5.24)

(5.24)

где EпIп - жесткость сечения металлической распределительной полосы, крепящей лоток, кН∙м2.

6. Устройство швов закрытого и заполненного мастикой типов

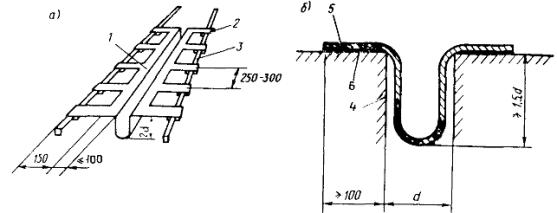

6.1. Металлические компенсаторы в швах закрытого и заполненного типов должны иметь лотковую форму с глубиной лотка, превышающей в 1,5-2,0 раза ширину зазора между торцами пролетных строений. Анкеровку компенсаторов осуществляют в выравнивающем бетонном слое с помощью горизонтальных полос, соединенных с продольной арматурой, закрепленной в продольных бетонируемых стыках плиты проезжей части (рис. 15,а). Ширину полосы принимают 50-100 мм, длину - не менее 150 мм.

Рис. 15. Компенсаторы лотковой формы:

металлический (а); из стеклоткани, дублированной полиэтиленовой пленкой (б):

1 - металлический компенсатор; 2 - анкерная полоса; 3 - арматура для анкеровки; 4 - кромки шва; 5 - неметаллический компенсатор; 6 - слой эпоксидного клея

Металлические компенсаторы устанавливают и анкеруют до устройства выравнивающего слоя, выполняя эти работы в течение одного дня. Установленный в зазор компенсатор перед его анкеровкой расклинивают деревянными клиньями через каждые 2 м. В пределах проезжей части компенсатор может состоять из нескольких элементов, стыкуемых внахлестку, с перекрытием не менее 150 мм.

Компенсатор, устраиваемый в тротуаре, расположенном выше уровня ездового полотна, должен закрывать зазор в плите и стенке тротуарного блока одним элементом. Поверхности компенсаторов, кроме участков, соприкасающихся с бетоном или раствором, должны быть промазаны битумным лаком дважды.

6.2. Неметаллические компенсаторы наклеивают на ровную и чистую поверхность выравнивающего слоя. В процессе приклейки кромки компенсаторов пригружают, создавая напряжение в плоскости клеевого шва 0,02 - 0,05 МПа (0,2-0,5 кгс/см2). Ширина приклеиваемого участка должна быть не меньше 100 мм (рис. 15,б). Компенсаторы не должны иметь стыков по длине шва.

6.3. Гидроизоляцию заканчивают на горизонтальной полке компенсатора, если он выполнен без стыков. При наличии стыков гидроизоляцию заводят в петлю компенсатора. В местах сопряжения гидроизоляции проезжей части и тротуаров армирующий материал или полотна рулонного гидроизоляционного материала раскраивают таким образом, чтобы в изоляции не образовывалось складок и наплывов, а места перелома защищают дополнительным слоем армированной мастики.

6.4. Зазор в толще защитного слоя образуют с помощью закладных досок повышенной влажности толщиной не более 40 мм, извлекаемых после бетонирования.

6.5. Петлю компенсатора и зазор в защитном слое заполняют пористым материалом не менее чем в два яруса. Верхний пористый вкладыш поднимают в петлю компенсатора, находящуюся между тротуарными блоками. Перед укладкой пористых вкладышей стенки компенсатора и зазора промазывают мастикой.

6.6. При устройстве швов с непрерывным асфальтобетонным покрытием зазор в уровне верха защитного слоя перекрывают листами жести шириной 200-250 мм, промазанными с обеих сторон битумным лаком.

6.7. В швах с армированным асфальтобетонным покрытием отделяющую прокладку укладывают на ровную, не имеющую острогранных выступов поверхность и приклеивают битумом в отдельных точках и по углам стыкуемых полос.

Длину отделяющей прокладки La (см. рис. 1) принимают равной (7 ÷ 7,5) (hп - толщина покрытия).

6.8. Армирующие сетки в зоне деформационного шва раскатывают вдоль проезжей части, начиная от бордюра, по обработанной битумной эмульсией (сплошным слоем) поверхности защитного слоя. Полотнища сеток стыкуют внахлестку, с перекрытием на 50 мм при размере ячеек до 10 мм и на 100 мм при размере ячеек свыше 10 мм. Углы сеток пригружают горками асфальтобетонной смеси. При ширине сеток более 1,5 м их пригружают в трех точках по ширине. По длине стыки сеток пригружают через каждые 1,5 м.

Допускается не приклеивать сетку к нижнему слою покрытия, если верхний слой укладывают сразу после устройства нижнего. Длину сеток принимают: верхней на 1,5 м, нижней на 1 м больше ширины отделяющей прокладки.

При укладке асфальтобетонной смеси в зоне армирования не допускается устраивать поперечные рабочие стыки.

6.9. Зазор в покрытии проезжей части для швов с заполнением мастикой устраивают нарезкой или с помощью закладной доски. Ширину зазора принимают с учетом температуры воздуха в момент строительства.

В асфальтобетонном покрытии зазор рекомендуется нарезать дорожными нарезчиками швов с использованием спаренных дисков. Предварительно должна быть намечена осевая линия, шва по рискам, сделанным на бордюре масляной краской.

В цементобетонном покрытии зазор устраивают с помощью чистообрезной доски I или II сорта из древесины мягких пород (ель, сосна), имеющей длину не менее 3,5 м. В нижней части, закрепляемой в компенсаторе, доски должны иметь клинообразную форму со скосом 1:10.

Закладные доски извлекают после набора бетоном 40 % прочности, преимущественно в утренние часы, начиная от оси проезжей части. В случае сколов кромок бетона при извлечении первых досок в остальных досках перед их извлечением делают продольный пропил на глубину 5 см.

7. Устройство деформационных швов с резиновыми компенсаторами

7.1. Конструкции деформационных швов с резиновыми компенсаторами выполняют из элементов заводского изготовления. Металлические элементы изготавливают на заводах металлоконструкций, резиновые компенсаторы - на заводах резинотехнических изделий комплектацию конструкций швов производят на заводах металлоконструкций.

7.2. Длина изготовляемых элементов окаймлений конструкций швов должна быть кратной 500 мм в пределах 5500-7000 мм.

Ширина полки окаймления в уровне верха покрытия должна быть не менее 100 мм.

Площадь сечения анкеров зависит от толщины одежды: при толщине одежды 40 мм анкеры выполняют из круглой или периодического профиля арматурной стали, привариваемой к полкам окаймлений; при толщине до 100 мм - из полосовой стали; более 100 мм - из арматурной стали, привариваемой к ребрам жесткости (рис. 16). Площадь сечения анкеров должна составлять не менее 15, 30 и 45 см на 1 м окаймления соответственно.

Места приварки анкеров к ребрам жесткости должны находиться в монолитном бетоне.

7.3. При изготовлении окаймлений необходимо применять технологические приемы, предотвращающие искривление конструкций от сварки. При недопустимой кривизне конструкции правят. Допускаются следующие отклонения от проектных размеров:

кривизна: при длине элементов свыше 5000 мм 1/750, но не более 15 мм, при длине элементов до 5000 мм - 1/1000;

винтообразность: при длине до 5000 мм - 6°; при длине свыше 5000 мм - 10°;

уклон окаймления ± 0,002.

Рис. 16. Окаймления швов и их анкеровка при толщине одежды до 40 мм (а); до 100 мм (б) и свыше 100 мм (в)

7.4. Фиксаторы для крепления резиновых компенсаторов изготавливают длиной не менее 500 мм путем холодной штамповки с последующей приваркой к окаймлению по шаблону.

7.5. Резиновые компенсаторы лоткового профиля изготавливают без стыков на всю длину шва неформовым способом с вулканизацией в ваннах с солевым расплавом или формовым с вулканизацией в пресс-формах «впередвижку».

При необходимости компенсаторы стыкуют на заводе металлоконструкций в переносных вулканизаторах. Концевые участки стыкуемых компенсаторов обрезают на половину толщины профиля. Перед стыковкой поверхность резины обрабатывают наждачной бумагой средней крупности, обезжиривают ацетоном или бензином «Калоша», смазывают 50 %-ным раствором сырой резины в бензине, устраивают прослойку толщиной 2 мм из сырой резины, имеющей марку резины компенсатора. Температура вулканизации 155(+5) °С, время 30-40 мин., давление на стыкуемую поверхность не менее 3,0 МПа.

7.6. Резиновые компенсаторы должны иметь толщину 7 мм. На поверхности резины не должно быть раковин, разрывов и непровулканизированных участков. Допускается наличие поверхностных бороздок и шероховатостей, местных вмятин на глубину не более 0,5 мм. Выборочно (в 10 % компенсаторов) через каждые 1,5 м контролируют толщину резины: допускаемые отклонения - от +1 до -0,5 мм.

7.7. Монтаж конструкций швов с резиновыми компенсаторами выполняют, как правило, в две стадии - монтаж окаймлений и установка компенсаторов.

В тех случаях, когда окаймление крепят приваркой к закладным деталям, монтаж осуществляют в три стадии: устанавливают и бетонируют закладные детали, монтируют окаймления, крепят компенсатор.

Закладные детали должны быть установлены по проектным отметкам с соблюдением продольного и поперечного уклонов.

7.8. Окаймления перед монтажом раздвигают на проектную величину и временно объединяют приваркой по верху пластин или стержней с шагом 1,5 м. Зафиксированные таким образом окаймления вывешивают в проектное положение в месте расположения деформационного шва на проезжей части моста. Анкеры окаймлений сваривают с выпусками арматуры из пролетных строений, а отдельные монтажные элементы между собой, после чего бетонируют концевые участки плит пролетных строений.

Сварку выпусков арматуры с окаймлением и бетонирование выполняют в течение одного дня. Допускается проведение этих работ поочередно на части длины шва.

Через сутки после бетонирования снимают пластины, объединяющие окаймления.

В случае крепления окаймлений к закладным деталям ребра жесткости окаймлений приваривают вначале в трех сечениях по длине монтажного элемента, а в остальных сечениях - после сварки монтажных элементов между собой и снятия объединяющих пластин. Каждое ребро жесткости приваривают к закладной детали с обеих сторон угловыми швами.

Проезд транспортных средств через деформационный шов до укладки всех слоев одежды должен осуществляться по пандусу.

7.9. При монтаже окаймлений модульных швов с резиновыми компенсаторами используют монтажные рамы, допускающие регулировку положения окаймлений в плане и по высоте (рис. 17). При длине монтажного элемента шва до 4,0 м на один элемент должны приходиться две монтажные рамы; при длине более 4,5 м - три.

Рис. 17. Схемы монтажа конструкций швов со скользящим листом (а) и резиновыми компенсаторами (б) с использованием монтажной рамы:

1 - телескопический ригель рамы; 2 - стойка; 3 - окаймление; 4 - шаблон, обеспечивающий проектное положение окаймления; 5 - монтажная сварка (прихватка); 6 - выпуски арматуры; 7 - анкер; 8 - пролетное строение

Х) В случае применения модульных швов в сталежелезобетонных и стальных пролетных строениях с опиранием окаймлений на несущие конструкции монтажные рамы можно не применять.

Монтаж окаймлений с помощью монтажных рам исключает применение фиксирующих пластин или стержней. Положения окаймлений регулируют после ослабления болтов телескопического ригеля монтажной рамы.

7.10. Резиновый компенсатор устанавливают в шов после очистки фиксаторов от грязи и заливки в них герметизирующей мастики. Горячие мастики заливают в фиксаторы с опережением заклинивания компенсаторов на 2 м. При использовании герметика компенсаторы должны быть заклинены в течение 4 ч после заливки.

Компенсатор должен заходить в фиксатор не более чем на 25 мм.

Верх компенсатора при максимальном сжатии шва должен быть ниже уровня проезда не менее чем на 5 мм.

7.11. Крепление резиновых компенсаторов осуществляют путем их заклинивания стальными полосами длиной 1-1,5 м. Толщину полос принимают такой, чтобы резина в фиксаторе была обжата на 0,5-2 мм. Кромки полосы и фиксатора, соприкасающиеся с резиной, должны быть закруглены. Заклинивающие полосы прихватывают по краям сваркой к окаймлению, а после их установки на всю длину шва и проверки его герметичности приваривают окончательно швами длиной 30-50 мм с шагом 150-200 мм. Укладку компенсатора и его заклинивание рекомендуется начинать с одной стороны шва.

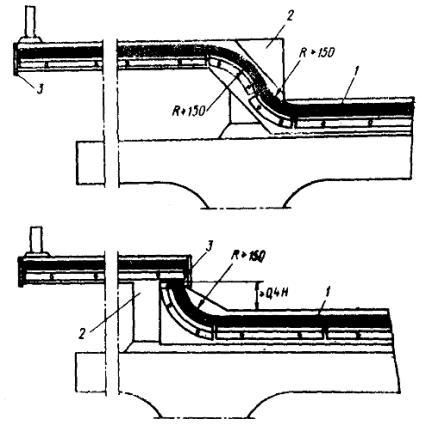

7.12. В пролетных строениях с тротуарами, расположенными выше уровня ездового полотна, деформационные швы с резиновыми компенсаторами поднимают на тротуар без обрыва компенсатора (рис. 18). В городских мостах и путепроводах подъем конструкции шва осуществляют во всех случаях независимо от высоты тротуара, в мостах на дорогах - при высоте тротуара не более 250 мм. Компенсаторы изгибают по радиусу не менее 150 мм. При более высоком тротуаре конструкцию шва проезжей части заканчивают за бордюром, а в пределах тротуара устраивают самостоятельную конструкцию шва, не прикрепляя ее к конструкции шва в проезжей части. Конструкция шва в пределах тротуара, расположенного в уровне проезжей части, является продолжением конструкции шва в проезжей части. Зазор в бордюре в этом случае перекрывают кожухом.

Рис. 18. Сопряжение швов с резиновыми компенсаторами К-8 в проезжей части со швами в тротуарах:

1 - компенсатор; 2 - бордюрный камень; 3 - декоративная стенка

8. Устройство деформационных швов перекрытого типа

8.1. Конструкции деформационных швов перекрытого типа выполняют в заводских условиях с соблюдением допусков на металлоконструкции, предусмотренных соответствующей главой СНиП. Допуски на изготовление окаймлений приведены в п. 7.3 настоящих «Методических рекомендаций».

Гребенчатые плиты изготавливают с применением полуавтоматической или автоматической резки по копиру. Допускаются следующие отклонения от проектных величин:

относительное смещение зубьев - ± 2,0 мм;

расстояние между зубьями в свету - ± 2,5 мм.

8.2. Конструкции швов перекрытого типа изготавливают с контрольной сборкой всех блоков (пакетов) на стеллажах; блоки полностью комплектуют необходимыми деталями.

8.3. Пружины в деформационных швах перекрытого типа помещают в герметичные обоймы или герметично закрывают прорезиненной тканью. Для защиты пружин и резьбы болтов от коррозии применяют консистентные смазки с температурой застывания не выше минимальной среднесуточной температуры воздуха района строительства и с температурой каплепадения не ниже +50 ºС.

При отсутствии доступа к пружинам снизу обоймы должны иметь крышки в перекрывающих шов элементах.

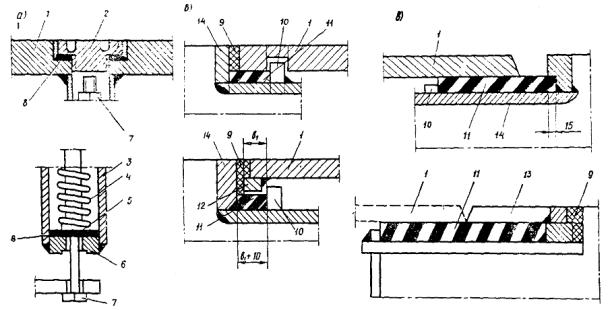

8.4. Герметичность обойм обеспечивают постановкой резиновых шайб и уплотнителей, толщину которых принимают 1-3 мм. Кольцевые прокладки круглого и прямоугольного сечений устанавливают под крышку обоймы, а дисковую прокладку с центральным отверстием на дно обоймы (рис. 19). Поперечные стыки перекрывающих элементов толщиной более 30 мм герметизируют пористыми резиновыми уплотнителями.

8.5. Монтаж окаймлений деформационных швов перекрытого типа осуществляют в соответствии с п. 7.8 настоящих «Методических рекомендаций».

8.6. Для надежной анкеровки окаймления швов перекрытого типа в устоях толщину шкафной стенки увеличивают, а в верхней ее части устраивают короткую консоль с вылетом а (рис. 20), толщина которой h = 2,5а.

Рис. 19. Расположение резиновых прокладок и уплотнителей в деформационных швах перекрытого типа в обоймах для пружин (а), под неподвижными (б) и подвижными (в) концами перекрывающих элементов:

1 - перекрывающий элемент; 2 - крышка обоймы; 3 - тело обоймы; 4 - пружина; 5 - шайба; 6 - дно обоймы; 7 - болт; 8 - резиновый уплотнитель; 9 - мастика; 10 - упор; 11 - резиновая прокладка; 12 - опорная планка; 13 - неподвижная гребенчатая плита; 14 - окаймление

Консоль армируют горизонтальными стержнями и хомутами. Шаг хомутов принимают 150-250 мм. Суммарная площадь сечения хомутов на длине в должна быть не менее 0,001 в ∙ h.

В шкафной стенке следует анкеровать окаймление, имеющее меньшие габаритные размеры; у швов с плоским скользящим листом допускается в шкафной стенке анкеровать любое окаймление.

Рис. 20. Анкеровка окаймления в шкафной стенке:

1 - окаймление; 2 - монолитный бетон шкафной стенки устоя; 3 - зазор, заполняемый мастикой; 4 - покрытие; 5 - переходная плита; 6 - анкер; 7 - хомут каркаса; 8 - ребро жесткости; 9 - арматурный каркас консоли

8.7. Под концами скользящего листа или гребенчатой плиты устанавливают резиновые опорные прокладки, толщину которых под неподвижным концом принимают равной 0,4-0,6 суммарной толщины листа и опорной планки, а под подвижными - не менее 0,8 толщины листа (см. рис. 19,б,в).

8.8. Водоотводные лотки выполняют из металла, резины или резинотканевых материалов.

Допускается изготовление и поставка водоотводных лотков отдельно от остальной части конструкции шва.

Толщина металла лотков должна быть не менее 2 мм; поверхность их промазывают битумным лаком 3 раза. Для плотного прижатия стальных лотков к окаймлению или торцу балок применяют резиновые прокладки толщиной 5-15 мм, обжимаемые стальными полосами толщиной 5-10 мм или уголками. Элементы стальных лотков накладывают один на другой с перекрытием в стыках на 150 мм с запеканкой щелей.

При необходимости стыкования резиновых или резинотканевых лотков отдельные отрезки должны перекрываться не менее чем на 250 мм.

9. Требования к устройству конструкции одежды у швов, контролю качества, хранению, поставке конструкций деформационных швов

9.1. Монтаж конструкций деформационных швов осуществляют с учетом температуры пролетных строений, которую определяют в зависимости от температуры воздуха.

Если монтаж ведется в зимнее время, за температуру конструкции принимают температуру воздуха:

для стальных пролетных строений - фактическую в момент монтажа;

для тонкостенных железобетонных и сталежелезобетонных пролетных строений - среднюю за сутки, предшествующие установке;

для толстостенных железобетонных пролетных строений - среднюю за предшествующие пять суток.

При установке конструкций швов летом в дневное время при среднесуточной температуре воздуха не ниже +10 °С за температуру конструкции принимают температуру воздуха:

для стальных пролетных строений - фактическую в момент монтажа;

для тонкостенных пролетных строений - среднюю за 3 ч, предшествующие установке швов;

для толстостенных пролетных строений - среднюю за сутки, предшествующие установке конструкции швов.

Температура конструкции может быть определена также по фактическим замерам в следующих характерных точках:

в сталежелезобетонных и тонкостенных железобетонных пролетных строениях - в середине железобетонной плиты;

в стальных мостах - под листом настила ортотропной плиты (температура воздуха);

в железобетонных коробчатых пролетных строениях под плитой проезжей части в коробке (температура воздуха).

9.2. Конструкции деформационных швов следует монтировать до устройства одежды ездового полотна.

В отдельных случаях, по согласованию с заказчиком, допускается монтаж конструкций после устройства слоев одежды. Длины участков пролетных строений без одежды, достаточные для стыковки слоев, принимают: для выравнивающего слоя - 300-400 мм, гидроизоляционного - 500 мм, защитного слоя - 600-700 мм, покрытия - 800 мм.

9.3. Проектное положение конструкций швов перекрытого типа и конструкций швов с резиновыми компенсаторами определяют с учетом фактических отметок ранее уложенных слоев одежды на прилегающих участках проезжей части. Перед монтажом шва снимают продольный профиль участков проезжей части на длине 10-15 м с каждой стороны шва (10 м - при пролетах до 50 м) и корректируют рабочие отметки швов. Профиль снимают в трех или пяти створах при ширине проезжей части до 15 и свыше 15 м соответственно.

9.4. Перед деформационными швами с плавающими и скошенными скользящими листами, а со стороны насыпи - перед всеми конструкциями швов перекрытого типа следует предусматривать устройство бетонных приливов шириной 600 мм из высокопрочного гидрофобизированного армированного бетона на гранитном щебне. Прилив устраивают одновременно с защитным слоем или бетонированием концевого участка пролетного строения (рис. 21). В последнем случае стык бетонов пролетного строения и прилива должен отстоять от края гидроизоляционного слоя на 300 мм, а арматурный каркас прилива необходимо связывать с окаймлением деформационного шва и арматурой плиты балок.

Рис. 21. Схемы сопряжения слоев одежды ездового полотна с конструкцией шва при устройстве бетонного прилива без обрыва гидроизоляции (а) и с обрывом гидроизоляции (б):

1 - покрытие; 2 - защитный слой; 3 - гидроизоляция; 4 - бетонный прилив; 5 - зазор, заполняемый мастикой; 6 - окаймление; 7 - дрена из пороизола или пенькового каната; 8 - выравнивающий слой

9.5. Перед бетонированием концевых участков пролетных строений проверяет точность установки конструкций швов и правильность их крепления. Расстояние между окаймлениями по длине шва не должно отличаться от проектного более чем на 2 % величины расчетного перемещения в шве.

9.6. После бетонирования контролируют степень заполнения бетоном пространства под горизонтальными элементами окаймления или закладными деталями, если эти элементы находятся в уровне монолитного бетона. Для этого в окаймлении через каждые 1,5-2,0 м просверливают контрольные отверстия диаметром, равным размеру штуцера инъекционной установки. При обнаружении пустот в отверстия инъецируют цементный раствор.

9.7. Перед устройством одежды ездового полотна у деформационных швов под горизонтальные полки окаймлений подбивают вручную жесткий бетон с осадкой конуса не более 0,5 см.

Отверстия для фильтрационных трубок устраивают путем сверления бетона до укладки гидроизоляции или при омоноличивании концевых участков плит пролетных строений. На время бетонирования трубки должны быть закрыты пробками; их верх не должен выступать над уровнем выравнивающего слоя.

9.8. Перед укладкой гидроизоляции у шва проверяют качество подготовленной поверхности: она должна быть сухой, чистой, без видимых трещин и раковин; над ней не должны выступать концы арматурных стержней и вязальной проволоки. Обнаруженные дефекты устраняют.

9.9. Гидроизоляция на наклонных участках перед окаймлением швов и в местах сопряжения с тротуарным блоком и бордюром должна быть усилена дополнительным слоем армированной мастики, толщину которого принимают не более 2 мм. В узле сопряжения деформационного шва с тротуарным блоком или бордюром в пониженных местах плиты проезжей части устанавливают трубки (одну или две на половине длины шва в зависимости от ширины моста) для отвода фильтрационной воды. Гидроизоляцию над трубкой прокалывают. При длине шва на одностороннем уклоне 10 м и более перед окаймлением шва по гидроизоляционному слою прокладывают дрену из пенькового каната, проваренного в петролатуме.

9.10. Гидроизоляция у деформационного шва, имеющего окаймление, должна быть заведена под полку уголка или консоль бетонного прилива (см. рис. 21).

Длина консоли: 3δп и 4δп при шаге ребер жесткости 400 и 200 мм соответственно (δп - толщина полки уголка), но не менее 30 мм.

9.11. Выполненную у шва гидроизоляцию принимают с оформлением акта на скрытые работы.

9.12. Асфальтобетонное покрытие в зоне примыкания к шву должно быть без трещин, ровным (просвет под трехметровой рейкой - не более 5 мм). К цементобетоному покрытию предъявляются аналогичные требования: оно должно быть ровным, без раковин и обнажения арматуры, а также без сколов кромок. При обнаружении раковин или сколов выполняют местный ремонт покрытия с использованием полимербетонных композиций.

9.13. В местах примыкания асфальтобетонного покрытия к бетонному приливу, а также к металлическому окаймлению в покрытии устраивают зазор, заполняемый мастикой. Ширину зазора принимают 15 мм, глубину - равной толщине верхнего слоя покрытия.

9.14. Асфальтобетонное покрытие в месте примыкания к окаймлению деформационного шва или бетонному приливу должно иметь постоянную толщину. При двухслойных покрытиях суммарной толщиной не менее 80 мм толщина нижнего слоя может быть переменной.

9.15. При двухслойном асфальтобетонном покрытии нижний слой уплотняют около шва ручными трамбовками или поперечными проходами средних катков (при ширине проезжей части более 15 м).

9.16. Качество работ по устройству деформационных швов закрытого типа и с заполнением мастикой проверяют визуально.

9.17. Закрепление металлического компенсатора считается удовлетворительным, если в течение двух суток он не потерял сцепления с основанием. Полки компенсатора при нажиме на них рукой не должны прогибаться.

9.18. Перед заливкой мастики в шов проверяют чистоту поверхности кромок, наличие грунтовочного слоя и глубину укладки пористых материалов.

Качество заполнения швов считается удовлетворительным, если в заполнителе отсутствуют видимые дефекты - пустоты, поры и отслоения, и если при контрольной проверке герметичности, выполняемой после остывания или полимеризации материала заполнения, в зазор между торцами балок не попадает вода.

9.19. При изготовлении конструкций швов в заводских условиях (швы с резиновыми компенсаторами и перекрытого типа) проверяют внешний вид элементов, соответствие их проектным размерам и заводской документации, совпадение узлов, комплектность.

9.20. При изготовлении швов перекрытого типа и модульных швов с резиновыми компенсаторами на заводе выполняют их контрольную сборку, при которой проверяют:

совпадение отверстий, соосность деталей и отсутствие люфтов;

плотность примыкания элементов к опорным поверхностям;

работоспособность конструкции - путем сближения и раздвижки окаймлений на проектную величину.

Контрольной сборке подвергаются все монтажные элементы (блоки) швов. При удовлетворительных результатах блоки объединяют, маркируют и отправляют заказчику.

В процессе контрольной сборки швов со скользящими листами контролируют величину просвета под листом, опирающимся на окаймления. При расчетной затяжке пружин просвет не должен превышать 2 мм.

9.21. При изготовлении деформационных швов перекрытого типа контролируют качество применяемых пружин и соответствие их расчетных характеристик проектным. Характеристики пружин (расчетную несущую способность и величину деформации) проверяют по паспорту. При отсутствии паспорта пружины испытывают. Для этого предварительно пружины заневоливают (обжимают на 0,5 максимального хода) на одни сутки, после чего обжимают до 0,8 максимального хода, регистрируют усилия и деформации, вычисляют коэффициент жесткости пружины, который должен соответствовать проектному значению. Испытанию подвергают одну из каждых 30 % пружин, полученных партией. Перед применением пружины должны быть окрашены.

При сборке конструкций швов натяжение пружин контролируют динамометрическим ключом или по величине обжатия.

9.22. Конструкции швов поставляют строительным организациям партиями в собранном виде. Каждая партия сопровождается паспортом, в котором указывается тип шва, завод-изготовитель, количество упаковочных мест, номер технических условий, по которым изготовлены конструкции, масса изделий в партии. Паспорт должен иметь штамп ОТК. Допускается транспортировка изделий на открытых платформах.

Резиновые компенсаторы поставляют рулонами в отдельных упаковочных местах, каждое из которых должно иметь бирку завода резинотехнических изделий и завода-изготовителя металлических конструкций швов. В бирке завода-изготовителя указывают длину компенсатора и количество компенсаторов в упаковочном месте. Масса последнего не должна превышать 50 кг. Длина компенсатора должна соответствовать длине деформационного шва.

9.23. Металлические конструкции швов хранят на открытой площадке, в зимнее время - под навесом. Резиновые компенсаторы хранят в закрытых помещениях при температуре не выше +25 °С. Не допускается хранение компенсаторов вблизи отопительных систем.

9.24. Поставляемые заводом конструкции швов должны быть окрашены в соответствии с главой СНиП «Защита строительных конструкций и сооружений от коррозии». Поверхности конструкций, контактирующие с бетоном, и анкеры перед отправкой швов должны быть смазаны цементным молоком.

9.25. Деформационные швы с резиновыми компенсаторами после их установки проверяют на герметичность перед окончательной приваркой к окаймлению заклинивающих полос, выявляя протечки воды под компенсатором при розливе ее на шов. В случае обнаружения протечек извлекают заклинивающие полосы на дефектном участке, заливают в щель мастику или герметик и полосы устанавливают на место.

В швах перекрытого типа проверяют отсутствие взаимных ударов металлических деталей при пропуске контрольной подвижной нагрузки с усилием на ось 80-100 кН (8-10 тс). При обнаружении стука подтягивают пружины.

ПРИЛОЖЕНИЕ 1

Деформационные швы, рассчитанные на перемещения более 300 мм

1. При перемещениях более 300 мм (в некоторых случаях 400 мм) устраивают швы откатного типа.

Конструкция деформационного шва такого типаx) включает следующие элементы:

окаймления с анкерами;

переходную плиту, перекрывающую зазор между концами пролетных строений;

откатную плиту или плиты, соединенные шарнирно с переходной плитой;

опорные столики, закрепленные на пролетном строении, по которым скользят откатные плиты;

скользящий лист, опирающийся одним концом на откатную плиту и прижимающий ее к опорному столику;

пружины, помещенные в герметичные обоймы (стаканы) и прижимающие перекрывающие элементы к нижележащим с расчетным усилием;

водоотводный лоток;

опорные части для откатных плит и шарниры соединения плит между собой.

х)Авторское свидетельство № 684083.

Конструкции швов могут включать одну или две плоские или криволинейные откатные плиты и обеспечивать различные перемещения, определяемые в основном из условия плавности проезда. Максимальные допускаемые перемещения на швы с одной, двумя плоскими и одной криволинейной откатными плитами составляют 350 мм (400 мм для мостов на дорогах II-IV категорий), 600 и 500 мм соответственно.

Пример конструкции с двумя плоскими откатными плитами приведен на рис. 1 данного приложения.

Рис. 1. Пример конструкции шва с откатными плитами:

1 - покрытие проезжей части; 2 - окаймление; 3 - скользящий лист; 4 - стакан для пружины; 5 - опорный столик; 6 - антифрикционный материал (фторопласт); 7 - откатная плита; 8 - резиновые опорные прокладки; 9 - переходная плита; 10 - пролетное строение; 11 - резиновый водоотводный лоток; 12 - поперечная бетонная балка

2. Требуемое расчетное усилие в пружинах определяют из условия прижатия

концов скользящих листов, откатных и перекрывающих плит усилиями Pi и Рпр, которые, в свою очередь, определяют при

крайних положениях элементов шва, т.е. при максимальном сжатии и раскрытии

(рис. 2 данного приложения). При этом необходимо выдержать требования: Рi(Р1, P2, P3,![]() ≥2,5 кН/м (250 кгс/м), Pпр ≥ 5

кН/м (500 кгс/м), Pрп ≥ 7 кН/м (700 кгс/м).

≥2,5 кН/м (250 кгс/м), Pпр ≥ 5

кН/м (500 кгс/м), Pрп ≥ 7 кН/м (700 кгс/м).

Последнее условие дано с

учетом возможных отклонений в положении опорных столиков по высоте в пределах

попуска ± 0,001![]() (где

(где ![]() - расстояние между

пружинами) и непараллельности поверхностей окаймления и скольжения в пределах ±

1 мм на 1 м шва и справедливо при расстоянии между пружинами до 1 м. При

увеличении шага пружин значение

- расстояние между