МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

НИПИоргнефтегазстрой

ТЕХНОЛОГИЧЕСКАЯ КАРТА

ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА

СБОРОЧНО-СВАРОЧНЫХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ

ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Москва 1984

Технологическая карта определяет технологию и организацию операционного контроля качества сборочно-сварочных работ при строительстве линейной части магистральных трубопроводов диаметрами 720 - 1420 мм.

В карте приведены основные положения операционного контроля, технологические требования к производству работ, технические требования к материалам и контролю их качества, указаны основные операции и процессы, подлежащие контролю; определены контролируемые показатели (допуски) и перечень лиц, контролирующих процессы.

Карта предназначена для линейного персонала и рабочих бригад строительно-монтажных организаций, принимавших участие в строительстве магистральных трубопроводов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологическая карта операционного контроля разработана на основании нормативных документов:

СНиП II-45-75 Нормы проектирования. Магистральные трубопроводы;

СНиП III-42-80 Правила производства и приемки работ. Магистральные трубопроводы;

Р 375-79 Руководство по операционному контролю качества строительно-монтажных работ при сооружении линейной части магистральных трубопроводов;

Инструкция по применению стальных труб в газовой и нефтяной промышленности.

ГОСТ 9466-75 Электроды металлические для ручной дуговой окраски сталей и наплавки. Классификация, размеры и общие технические требования.

ГОСТ 9087-81 Флюсы сварочные плавленные.

ГОСТ 2246-70 Проволока стальная сварочная.

ТУ 202-78 Порошковая проволока ППАН-19.

ГОСТ 10157-73 Аргон газообразный.

ГОСТ 8050-76 Двуокись углерода газообразная и жидкая.

ВСН 2-180-80 Инструкция по технологии сварки трубопроводов и технологического оборудования при монтаже компрессорных и насосных станций.

ВСН 2-124-80 Инструкция по технологии сварки магистральных трубопроводов.

Сборник примерных положений о должностях линейных инженерно-технических работников строительного производства.

1.2. Основными задачами операционного контроля являются:

обеспечение соответствия выполняемых строительно-монтажных работ проекту и требованиям нормативных документов по строительству, утвержденных Госстроем СССР, а также ведомственных инструкций и указаний;

предупреждение брака и дефектов в процессе производства работ, исключение возможности их накопления;

повышение личной ответственности исполнителей в целях обеспечения высоких эксплуатационных показателей строящихся объектов.

1.3. Осуществление операционного контроля качества обязательно для всех строительно-монтажных организаций, участвующих в строительстве.

1.4. Операционный контроль проводится в соответствии со схемами (раздел 10) которых указывается:

наименование работ;

перечень основных операций, подлежащих контролю;

состав контроля (что проверяется);

наименование документации, где регистрируют результат контроля;

перечень лиц, контролирующих процесс и их персональная ответственность;

периодичность (режим) контроля;

техническое оснащение контроля;

контролируемые показатели (допуски).

1.5. Предельные величины контролируемых показателей определяются на основе соответствующих СНиПов, ГОСТов, технических условий и проекта.

1.6. Все обнаруженные в процессе контроля отклонения от проектных величин и превышающие установленные допуски, фиксируются, а затем подлежат исправлению и последующему контролю.

1.7. В ходе операционного контроля сборочно-сварочных работ проверяется:

соответствие труб и сварочных материалов проекту, СНиПам, ГОСТам техническим условиям;

квалификация исполнителей работ;

соблюдение технологии и технических условий при выполнении всех операций;

качество сварных стыков.

1.8. При выполнении операционного контроля качества сборочно-сварочных работ необходимо строго выполнять правила техники безопасности.

2. ВИДЫ ОПЕРАЦИОННОГО КОНТРОЛЯ

2.1. В зависимости от этапа процесса производства, объема контрольных выборок (полноты охвата контролем), применения средств контроля, пользуются такими его видами:

входной приемочный; операционный; периодический; постоянный; измерительный; сплошной; выборочный.

2.2. Операционный контроль проводится в процессе и после завершения определенной операции.

2.3. Входной приемочный контроль осуществляется с целью проверки соответствия поступающих материалов ГОСТам, СНиПам, техническим условиям и рабочим чертежам.

2.4. Периодический и постоянный виды контроля характеризуют его режим. Интервалы, через которые осуществляется периодический контроль, определяется в зависимости от степени важности данной операции (процесса), должности контролирующего лица, а также экономической целесообразности.

2.5. Постоянный контроль осуществляется силами непосредственных исполнителей работ (рабочих, бригадиров) в форме самоконтроля.

2.6. Измерительный вид контроля определяется применением средств контроля. В понятие измерительного входит также контроль с применением простейших шаблонов, рисок, кромок, упоров, совмещение которых гарантирует выполнение работы на заданном уровне качества.

2.7. Сплошной и выборочный виды контроля характеризуют объем контрольных выборок (полноту охвата контролем).

Наиболее достоверным является сплошной контроль. Однако в связи с его высокой стоимостью, в ряде случаев эффективнее оказывается статистический выборочный контроль с применением контрольно-измерительных приборов и инструмента и последующей обработкой результатов.

3. ОРГАНИЗАЦИЯ ОПЕРАЦИОННОГО КОНТРОЛЯ

3.1. Организация контроля и надзор за его выполнением на строительстве возлагается на начальников и главных инженеров строительно-монтажных и специализированных строительных организаций (управлении, трестов).

3.2. Руководство строительно-монтажной или специализированной организации не позднее, чем за 15 дней до начала работ должно передать непосредственному руководителю работ (начальнику участка, производителю работ, мастеру) технологические карты на производство работ в комплекте со схемами операционного контроля качества.

3.3. Схемы операционного контроля должны находиться у всех исполнителей работ и предъявляться по требованию представителей организации контролирующей качество строительства.

3.4. Главные инженеры строительных организаций до начала работ на объекте обязаны обеспечить:

инструктаж линейных инженерно-технических работников о порядке проведения операционного контроля, ответственности за его выполнение, оформлении документации, о чем делается запись в журнале работ по строительству объекта;

исполнение всеми инженерно-техническими работниками требований проекта, СНиПа и действующих инструкций по выполнению строительно-монтажных работ;

периодическую проверку знаний этих документов, результаты проверки оформляются в установленном порядке.

3.5. Инженерно-технические работники до начала работ должны ознакомить исполнителей работ с пояснениями контроля требованиями карт и схем.

3.6. Все выявленные в ходе контроля дефекты, отклонения от СНиПов, ГОСТов и проекта должны быть исправлены до начала последующих работ.

Ответственность за исправление возлагается на прорабов и мастеров.

3.7. Производители работ, мастера обязаны выполнять все положения операционного контроля, вести учет производственного брака и дефектов, выявленных в его процессе. Данные о результатах вносятся в журнал операционного контроля.

4. ЛАБОРАТОРНЫЙ КОНТРОЛЬ

4.1. Контроль за качеством работ в течение всего периода строительства осуществляют полевые испытательные лаборатории (ПИЛ), прикомандированные к монтажным управлениям и входящие в состав центральных полевых испытательных лабораторий (ЦПИЛ) трестов.

4.2. Эти лаборатории осуществляют:

контроль качества сварочных материалов;

проверку квалификаций сварщиков;

механические испытания образцов сварных стыков;

контроль сварных швов неразрушающими методами и надзор за выполнением операционного контроля в соответствии с СНиПами, ГОСТами и другими руководящими материалами.

4.3. Полевым испытательным лабораториям представлены следующие права:

приостанавливать производство работ при неправильном ведении процесса сварки;

в случае неблагоприятных результатов механических испытаний и физических методов контроля сварных стыков отстранять сварщиков от работы в соответствии с установленными положениями;

запрещать применение некачественных и несоответствующих проекту материалов.

4.4. Контроль сварных стыков неразрушающими методами производится лабораториями в соответствии со СНиПом III-42-80 (пункт 4.28).

Монтажные сварные стыки участков трубопроводов всех категорий, выполненные дуговой сваркой, подлежат контролю физическим методом, в объеме 100 %. Только радиографическим методом сварные стыки:

участков трубопроводов категории В и I во всех районах и независимо от диаметра;

участков трубопроводов диаметрами 1020 - 1420 мм в районах Западной Сибири и Крайнего Севера;

участков трубопроводов на переходах через болота II и III типа во всех районах;

участков трубопроводов на переходах через железные и автомобильные дороги I, II, III категории во всех районах;

участков подземных переходов, захлестов, ввариваемых вставок и арматуры.

В остальных случаях монтажные сварные стыки участков трубопроводов подлежат контролю для категорий II, III и IV радиографическим методом в объеме, не менее 25, 10, и 5 %. а остальные сварные стыки ультразвуковым или магнитографическим методом.

Угловые сварные стыки трубопроводов подлежат контролю ультразвуковым методом в объеме 100 %.

4.5. Кроме установленных норм количества сварных стыков, подверженных контролю физическими методами и механическим испытаниям, проверке могут подвергаться также отдельные сварные соединения, назначаемые к контролю представителями технадзора заказчика, Госгазнадзора СССР и Государственной инспекции по качеству строительства.

4.6. Критерии оценки качества сварных стыков физическими методами контроля представлены в табл. 1.

5. ИСПОЛНИТЕЛЬНАЯ ДОКУМЕНТАЦИЯ

5.1. При выполнении сборочно-сварочных работ должна своевременно оформляться и храниться на участке работ (потока) или в СМУ следующая исполнительная документация:

заводские сертификаты на трубы и сварочные материалы;

список сварщиков с указанием номера аттестационного свидетельства и присвоенного шифра (форма № 1);

журнал операционного контроля (прил. 1);

журнал регистрации результатов механических испытаний допускных и контрольных сварных соединений, (форма № 2);

журнал сварки труб на трассе и на сварочной базе (форма № 3);

журнал регистрации результатов контроля сварных соединений физическими методами контроля (форма № 4);

заключение по проверке качества сварного стыка физическими методами контроля (форма № 5);

акт на сварку межсекционного (гарантийного) стыка (форма № 7);

акт на сварку «заплат» (форма № 8);

акт на приемку узла трубопровода (форма № 16);

5.2. Рентгеновские пленки и ферромагнитные ленты со стыков, подвергшихся контролю, хранятся в ПИЛ до сдачи трубопровода в эксплуатацию.

Таблица 1

Критерии оценки качества сварных стыков

|

Допустимые размеры |

Дополнительные требования |

||||||

|

Единичных дефектов |

Совокупности дефектов |

||||||

|

длина |

глубина |

суммарная длина |

суммарная глубина |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Поры: |

сферические |

|

20 % от S при 15 % от S при |

|

|

|

|

|

удлиненные |

до 2,7 мм |

10 % от S при |

|

|

Во всех случаях максимальный размер поры должен превышать 2,7 мм. |

||

|

цепочки |

|

10 % от S при |

Не более 30 мм на 300 мм сварного шва |

|

|

||

|

цепочки |

|

|

|

|

|

||

|

Неметаллические включения: |

|

|

|

|

|

||

|

|

единичные шлаки |

|

10 % от S |

Не более 1/6 периметра |

|

|

|

|

|

удлиненные включения |

до 50 мм |

|

|

|

|

|

|

Непровары: |

в корне шва |

|

10 % от S, но не более 1 мм |

1/6 периметра |

|

В стыках трубопроводов диаметром 1020 мм и более, выполненных с внутренней подваркой, непровары в корне шва не допускаются. |

|

|

|

межваликовое несплавление по кромкам |

до 50 мм |

|

Не более 50 мм на 350 мм сварного шва |

|

При сварке целлюлозными электродами труб диаметром 1020 мм и более допускается непровар длиной не более 15 мм на 350 мм сварного шва. |

|

|

|

шлаковые включения |

|

|

|

10 % от S, но не более 1 мм |

Если дефекты расположены на одной вертикальной линии. |

|

|

Трещины: |

продольные поперечные |

|

|

|

|

Не допускаются трещины любой глубины и протяженности. |

|

|

Наружные дефекты:

|

(провисы) подрезы утяжины |

до 50 мм |

До 0,5 мм |

Не более 50 мм на 350 мм шва |

|

|

|

|

Дефекты сборки |

смещение кромок |

|

До 20 % от S, но не более 3 мм |

|

|

При сборке под газоэлектрическую сварку смещение не должно превышать 2 мм. |

|

Примечания. 1. К цепочке дефектов относятся также дефекта, которые расположены на одной линии в количестве не менее 3-х с расстоянием между ними, меньшим трехкратного размера дефекта.

2. К скоплению относятся дефекты с кучным расположением в количестве не менее трех с расстоянием между ними, меньшим трехкратного размера дефекта.

3. В таблице приняты следующие обозначения: S - толщина стенки трубы; ![]() - расстояние между

соседними порами; d -

максимальный размер поры.

- расстояние между

соседними порами; d -

максимальный размер поры.

6.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ

И КОНТРОЛЮ ИХ КАЧЕСТВА

6.1. Трубы

6.1.1. Трубы для строительства линейной части магистральных трубопроводов должны отвечать требованиям СНиП II-45-75 в Инструкции по применению стальных труб в газовой и нефтяной промышленности.

6.1.2. Трубы импортной поставки (в т.ч. заказные по ГОСТам) должны отвечать требованиям СНиП II-45-75 по следующим параметрам:

способ изготовления труб;

химический состав стали;

физические характеристики стали;

физические характеристики сварного шва.

6.1.3. Технические условия на отечественные и импортные трубы диаметрами 720 - 1420 мм приведены в табл. 2.

6.1.4. На каждую партию труб завод-изготовитель выдает сертификат, удостоверяющий их соответствие механическим условиям. В сертификате указывается: номера заказа, номер и дата ТУ; размеры труб; количество труб в партии; номера плавок вошедших в партию; результаты гидравлических и механических испытаний; заводской номер труб и номер партии.

6.1.5. На каждой трубе на расстоянии около 50 мм от концов должны быть четко написаны несмываемой краской: номер, размер и год изготовления; номер партии; клеймо ОТК; товарный знак завода-изготовителя.

6.1.6. Приемка и разбраковка труб производится на прирельсовых складах во время разгрузки и штабелирования.

6.1.7. Приемка начинается со сварки показателей химических и механических свойств металла, предусмотренных техническими условиями и указанных в сертификате.

6.1.8. Количество поступивших труб проверяется по вагонной накладной. Затем поступившие трубы сличают с сертификатами. Трубы, показатели которых по сертификатам не соответствуют техническим условиям, а также трубы, номера которых не значатся в полученных сертификатах, из дальнейшей приемки исключаются.

6.1.9. После проверки соответствия труб сертификатам, проводятся выборочные замеры: разделки фаски, толщины стенок.

Таблица 2

Перечень технических условий на стальные трубы большого диаметра отечественного производства и их основные характеристики

|

Наружный диаметр труб, мм |

Номинальная толщина стенки, мм |

Марка стали |

Эквивалент углерода, не более |

Гарантированное заводом испытательное давление без осевого подпора, МПа (кГс/см2) |

Состояние поставки металла труб |

Коэффициент безопасности по металлу (KI) |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Волжский трубный завод |

1420 |

14,0 |

16ГФР |

0,43 |

9,4 (96,0) |

Электросварные, спиральношовные термоупрочненные |

1,4 |

|

|

ТУ 14-8-668-78 |

1220 |

11,6 |

16ГФР |

0,43 |

92,5 (94,5) |

|

||

|

Челябинский трубопрокатный завод |

1220

|

11,0 |

17Г1С-У |

0,46 |

6,2 (63,0) |

Прямошовные, электросварные, экспандированные (нормализованный лист) |

1,47 |

|

|

ТУ 14-3-602-77 |

|

12,0 |

То же |

|

6,5 (66,0) |

|

||

|

|

|

13,0 |

-”- |

|

7,1 (72,0) |

|

||

|

|

|

14,0 |

-”- |

|

7,7 (78,0) |

|

|

|

|

|

|

14,5 |

-”- |

|

7,9 (81,0) |

|

|

|

|

|

|

15,2 |

-”- |

|

8,3 (85,0) |

|

|

|

|

Харцызский трубный завод |

1220 |

11,0 |

17Г1С-У |

0,46 |

6,2 (63,0) |

Прямошовные, электросварные, экспандированные (нормализованный лист) |

1,40 |

|

|

ТУ 14-3-602-77 |

|

12,0 |

То же |

|

6,5 (66,0) |

|

||

|

|

|

13,0 |

-”- |

|

7,1 (72,0) |

|

||

|

|

|

14,0 |

-”- |

|

7,6 (78,0) |

|

|

|

|

|

|

14,5 |

-”- |

|

7,9 (81,0) |

|

|

|

|

|

|

15,2 |

-”- |

|

8,3 (85,0) |

|

|

|

|

Волжский трубный завод |

1220 |

12,0 |

17Г2СФ |

0,46 |

6,4 (65,0) |

Спиральношовные из рулонной горячекатанной низколегированной стали |

1,47 |

|

|

ТУ 14-3-295-74 |

|

|

|

|

|

|

||

|

Волжский трубный завод |

1020 |

10,5 |

17Г2CФ 17Г1С |

0,46 |

6,4 (65,0) |

Спиральношовные термически упрочненные из рулонной горячекатанной низколегированной стали |

1,40 |

|

|

ТУ 14-3-311-74 |

|

|

|

|

|

|

||

|

Челябинск трубопрокатный завод |

1020 |

9,5 |

17Г1С-У |

0,46 |

6,0 (61,0) |

Прямошовные электросварные экспандированные (нормализованный лист) |

1,47 |

|

|

ТУ 14-3-602-77 |

|

10,0 |

То же |

|

6,4 (65,0) |

|

||

|

|

|

10,5 |

-”- |

|

6,7(68,0) |

|

|

|

|

|

|

11,5 |

-”- |

|

7,4 (75,0) |

|

|

|

|

|

|

12,0 |

-”- |

|

7,7 (79,0) |

|

|

|

|

|

|

12,5 |

-”- |

|

8,1 (82,6) |

|

|

|

|

|

|

14,0 |

-”- |

|

9,2 (93,5) |

|

|

|

|

Новомосковский трубный завод |

1020 |

9,5 |

-”- |

0,46 |

6,0 (61,0) |

То же |

1,47 |

|

|

ТУ 14-3-602-77 |

|

10,0 |

-”- |

|

6,4 (65,0) |

|

|

|

|

|

|

10,5 |

-”- |

|

6,7 (68,0) |

|

|

|

|

|

|

11,5 |

-”- |

|

7,4 (75,0) |

|

|

|

|

|

|

12,0 |

-”- |

|

7,7 (79,0) |

|

|

|

|

|

|

12,5 |

-”- |

|

8,1 (82,6) |

|

|

|

|

|

|

14,0 |

-”- |

|

9,2 (93,5) |

|

|

|

|

Новомосковский трубный завод ТУ 14-3-602-77 |

1020 |

8,5 |

16Г2САФ |

0,46 |

5,8 (53,0) |

Прямошовные электросварные экспандированные (нормализированный лист) |

1,47 |

|

|

|

9,0 |

То же |

|

6,2 (63,0) |

1,47 |

|||

|

|

10,5 |

-”- |

|

7,3 (74,5) |

|

|||

|

Новомосковский трубный завод ТУ 14-3-666-78 |

1020 |

9,5 |

16Г2АЮ |

0,46 |

6,0 (61,0) |

Прямошовные электросварные экспандированные (лист термообработан) |

|

|

|

|

10,0 |

То же |

|

8,4 (65,0) |

|

|||

|

|

10,5 |

-”- |

|

6,7 (68,0) |

|

|||

|

|

11,5 |

-”- |

|

7,4 (75,5) |

|

|

||

|

|

12,0 |

-”- |

|

7,7 (79,0) |

|

|

||

|

|

12,5 |

-”- |

|

8,1 (82,5) |

|

|

||

|

Харцызский трубный завод ТУ 14-3-602-77 |

1020 |

12,5 |

14ХГС |

0,46 |

7,6 (78,0) |

Прямошовные электросварные из горячекатанной стали |

1,4 |

|

|

Волжский трубный завод ТУ 14-3-295-74 |

1020 |

10,0 |

17Г2СФ |

0,46 |

6,4 (65,0) |

Спиральношовные из рулонной горячекатанной низколегированной стали |

1,47 |

|

|

|

11,5 |

То же |

|

7,4 (75,0) |

|

|||

|

|

12,0 |

-”- |

|

|

|

|

||

|

Волжский трубный завод ТУ 14-3-311-74 |

1020 |

10,5 |

17Г1С |

0,46 |

7,4 (75,0) |

Спиральношовные термически упрочненные из рулонной горячекатанной низколегированной стали |

1,4 |

|

|

|

12,0 |

То же |

|

8,3 (85,0) |

|

|||

|

Ждановский металлургический завод ТУ 14-3-499-76 |

1020 |

10,6 |

15ГСТЮ |

- |

6,4 (65,0) |

Спиральношовные из рулонной горячекатанной низколегированной стали |

1,47 |

|

|

Волжский трубный завод ТУ 14-3-295-74 |

820 |

8,0 |

17Г2СФ |

0,46 |

6,4 (65,0) |

Спиральношовные трубы из рулонной горячекатанной низколегированной стали |

1,47 |

|

|

|

10,0 |

То же |

|

7,4 (75,0) |

|

|||

|

|

11,5 |

-”- |

|

8,8 (90,0) |

|

|||

|

То же ТУ 14-3-311-74 |

820 |

8,5 |

17Г2СФ |

0,46 |

7,4 (75,0) |

Спиральношовные термически упрочненные из рулонной горячекатанной низколегированной стали |

1,4 |

|

|

|

10,0 |

или 17Г1С |

|

8,3 (85,0) |

|

|||

|

|

12,0 |

|

|

10,3 (105,0) |

|

|||

|

Ждановский металлургический завод ТУ 14-3-604-77 |

530 |

7,0 |

09Г2С |

- |

7,4 (75,0) |

Прямошовные электросварные горячеправленные из низколегированной стали |

1,4 |

|

|

|

8,0 |

То же |

|

7,8 (80,0) |

|

|||

|

|

9,0 |

-”- |

|

|

|

|||

|

То же ТУ 14-3-605-77 |

530 |

7,0 |

10Г2С1 |

- |

8,8 (80,0) |

То же |

1,4 |

|

|

|

8,0 |

То же |

|

8,3 (85,0) |

|

|||

|

|

9,0 |

-”- |

|

8,3 (85,0) |

|

|||

|

ГОСТ 20295-74 |

530 - 820 |

5,0 |

по ГОСТу 19281-73 |

- |

Сварные прямошовные и спиральношовные |

1,4 |

||

|

|

9,0 |

по ГОСТу 19282-73 по ГОСТу 1050-74 |

|

|

|

|

||

Таблица 3

Перечень технических условий за стальные трубы большого диаметра импортного производства и их основные характеристики

|

Поставщик труб, номер технических условий |

Наружный диаметр труб, мм |

Минимальная толщина стенки, мм |

Эквивалент углерода, не более |

Гарантированное испытательное давление, МПа (кГс/см2) |

Состояние поставки металла труб |

Коэффициент безопасности до материалу (%) |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Япония |

|

|

|

|

|

|

||

|

ТУ-56-76С |

1420 |

16,5 |

0,41 |

9,6 (98,0) |

100 %-ный контроль |

1,34 |

||

|

ТУ-56-77С |

|

19,5 |

0,42 |

11,4 (16,0) |

ультразвуком, регулируемая прокатка |

|

||

|

Япония |

|

25,0 |

0,43 |

11,8 (120,0) |

|

|||

|

ТУ-56-76НС |

1420 |

16,5 |

0,40 |

9,6 (98,0) |

То же |

1,34 |

||

|

ТУ-56-77НС |

|

19,5 |

0,42 |

11,4 (116,0) |

|

|

||

|

Япония |

|

25,0 |

0,43 |

11,8 (120,0) |

|

|

||

|

ТУ-56-76-НКК |

1420 |

16,5 |

0,40. |

9,6 (98,0) |

-”- |

1,34 |

||

|

ТУ-56-77-НКК |

|

19,5 |

0,42 |

11,4 (116,0) |

|

|

||

|

Япония |

|

25,0 |

0,43 |

11,8 (120,0) |

|

|

||

|

ТУ-56-76КС |

1420 |

16,5 |

0,40 |

9,6 (98,0) |

-”- |

1,34 |

||

|

ТУ-56-77КС |

|

19,5 |

0,42 |

11,4 (116,0) |

|

|

||

|

|

|

25,0 |

0,43 |

11,8 (120,0) |

|

|

||

|

ФРГ |

|

|

|

|

|

|

||

|

ТУ 28/40-77МВ |

720 |

8,4 |

0,40 |

8,3 (85,0) |

100 %-ный контроль ультразвуком, регулируемая прокатка |

1,34 |

||

|

|

720 |

11,0 |

0,42 |

10,8 (110,0) |

|

|||

|

|

1020 |

21,5 |

|

14,7 (150,0) |

|

|||

|

ФРГ |

1220 |

14,1 |

0,40 |

9,3 (95,0) |

То же |

1,34 |

||

|

ТУ 48/56-77МВ |

1220 |

16,8 |

0,41 |

11,1 (113,0) |

|

|

||

|

|

1420 |

16,5 |

0,41 |

9,4 (96,6) |

|

|

||

|

|

1420 |

19,5 |

0,42 |

11,6 (118,0) |

|

|

||

|

ФРГ |

1420 |

25,0 |

0,44 |

14,7 (150,0) |

|

|

||

|

ТУ 28-40-48-76МВ |

720 |

11,0 |

|

9,2 (94,0) |

-”- |

1,4 |

||

|

|

|

12,0 |

|

7,8 (80,0) |

|

|

||

|

|

|

16,0 |

|

11,8 (120,0) |

|

|

||

|

|

1020 |

16,0 21,5 |

|

8,8 (90) |

|

|

||

|

Франция |

1220 |

26,0 |

|

11,8 (120,0) |

|

|

||

|

ТУ 26-40-48-76 |

720 |

11,0 |

|

9,2 (94,0) |

-”- |

1,4 |

||

|

|

|

12,0 |

|

7,8 (80,0) |

|

|

||

|

|

|

16,0 |

|

11,8 (126,0) |

|

|

||

|

|

1020 |

16,0 21,0 |

|

8,8 (90,0) |

|

|

||

|

|

1220 |

26,0 |

|

11,8 (120,0) |

. |

|

||

|

Франция ТУ 28-40-48-76С |

720 |

12,0 16,0 |

|

7,8 (80,0) 11,8 (120,0) |

-”- |

1,4 |

||

|

|

1020 |

16,0 21,5 |

0,43 |

7,8 (80,0) 11,8 (120,0) |

|

|

||

|

|

1220 |

26 |

|

11,8 (120,0) |

|

|

||

|

ФРГ |

1020 |

11,8 |

|

8,8 (90,0) |

100 %-ный контроль ультразвуком, регулируемая прокатка |

1,4 |

||

|

ТУ 40/48/56-76МВ |

|

14,0 |

|

10,8 (110,0) |

|

|||

|

|

1220 |

14,1 |

|

8,8 (90,0) |

|

|||

|

|

|

16,8 |

|

10,8 (110,0) |

|

|

||

|

|

1420 |

16,5 |

|

8,8 (90,0) |

|

|

||

|

|

|

19,5 25,0 |

|

10,8 (110,0) |

|

|

||

|

Франция |

720 |

8,4 |

0,45 |

7,3 (74,0) |

То же |

1,4 |

||

|

ТУ 20/28/76Фр |

|

11,0 |

|

9,8 (100,0) |

|

|

||

|

Италия |

720 |

8,4 |

|

7,3 (74,0) |

-”- |

1,4 |

||

|

ТУ 20/28/75Ит |

|

11,0 |

0,45 |

9,8 (100,0) |

|

|

||

|

ФРГ |

720 |

7,0 |

|

9,2 (94,0) |

-”- |

1,4 |

||

|

ТУ 28/40-48-72 |

|

11,0 |

|

7,8 (80,0) |

|

|

||

|

|

|

12,0 16,0 |

0,45 0,46 |

11,8 (120,0) |

|

|

||

|

|

1020 |

16,0 |

|

8,3 (90,0) |

|

|

||

|

|

|

21,5 |

0,47 |

11,8 (125,0) |

|

|

||

|

|

1220 |

21,5 |

|

11,8 (120,0) |

|

|

||

|

|

|

26,0 |

0,47 |

11,8 (120,0) |

|

|

||

|

ЧССР |

720 |

9,0 |

|

7,4 (75,3) |

Бесшовные горячекатанные |

1,55 |

||

|

ТУ 132/73 |

|

10,0 |

|

7,4 (75,3) |

|

|||

|

|

|

15,0 |

|

8,3 (85,0) |

|

|

||

|

ЧССР |

820 |

9,0 |

|

6,6 (67,0) |

Горячекатанные спиральношовные |

1,47 |

||

|

ТУ 205Ц46/72 дополнение |

720 |

8,0 |

|

6,9 (70,0) |

|

|||

|

ТУ 28-40-48-78МВ |

720 |

|

|

6,9 (70,0) |

100 %-ный контроль ультразвуком, регулируемая прокатка |

1,34 |

||

|

|

720 |

|

|

8,3 (85,0) |

|

|||

|

|

720 |

|

|

10,8 (110,0) |

|

|||

|

|

730 |

|

0,40 |

11,8 (120,0) |

|

|

||

|

|

1020 |

|

0,42 |

10,8 (110,0) |

|

|

||

|

|

1020 |

|

|

14,7 (150,0) |

|

|

||

|

|

1220 |

|

|

11,8 (120,0) |

|

|

||

|

|

1220 |

|

0,43 |

11,8 (120,0) |

|

|

||

|

ЧССР |

720 |

16,0 |

|

11,8 (120,0) |

То же |

1,34 |

||

|

ТУ 42/20/28 |

1020 |

16,0 |

|

11,4 (116,0) |

|

|

||

|

|

1020 |

21,5 |

0,42 |

14,7 (150,0) |

|

|

||

|

|

1220 |

20,0 |

|

11,8 (120,0) |

|

|

||

|

|

1220 |

26,0 |

0,43 |

14,7 (150,0) |

|

|

||

6.1.10. Трубы, имеющие недостаточную толщину стенки и отклонения размеров, превышающие допускаемые ГОСТом или техническими условиями отбраковываются.

6.1.11. Разбраковка осуществляется строительно-монтажной организацией совместно с заказчиком и оформляется техническим актом качественной приемки труб, в котором указываются причины браковки.

6.1.12. Приемка импортных труб производится по особым техническим условиям, прилагаемым к контракту.

6.2. Сварочные материалы

6.2.1. Для сварки магистральных трубопроводов разрешено применять следующие материалы:

электроды с целлюлозным (Ц) и основным (Б) покрытием для ручной дуговой сварки поворотных и неповоротных стыков труб;

флюс и сварочную проволоку для автоматической сварки под флюсом поворотных стыков труб;

защитный газ и сварочную проволоку для автоматической газоэлектрической сварки неповоротных стыков труб;

самозащитную порошковую проволоку для автоматической сварки неповоротных стыков труб с принудительным формированием.

6.2.2. Сварочные материалы должны удовлетворять требованиям следующих нормативных документов;

ГОСТ 9-67-75. Электроды металлические для ручной дуговой сварки сталей и наплавка. Классификация, размеры и общие технические требования;

ГОСТ 9087-81. Флюсы сварочные плавленные;

ГОСТ 2246-70. Проволока стальная сварочная;

ТУ 302-76, Порошковая проволока ППАН-19;

ГОСТ 10157-73. Аргон газообразный;

ГОСТ 8050-76. Двуокись углерода газообразная жидкая.

6.2.3. При автоматических способах сварки необходимо использовать проволоки с омедненным или специальным антикоррозийным покрытием.

6.2.4. Для проведения сварочных работ допускается применение только тех марок электродов, флюсов, проволок, защитных газов, которые регламентированы ВСН 2-124-80 и разделом 2 настоящей карты.

6.2.5. Применение любой новой марки сварочных материалов разрешается только после получения положительных результатов их испытания в соответствии с Инструкцией на порядок выдачи рекомендаций по новым маркам отечественных и импортных сварочных материалов.

6.2.6. Характеристики и рекомендации по применению сварочных материалов приведены в табл. 4, 5.

6.3. Контроль сварочных материалов

6.3.1. Каждая партия электродов должна иметь сертификат завода-изготовителя, в котором умаивается: тип и марка по ГОСТу, допустимые пространственные положения при сварке, данные о механических свойствах металла шва и сварного стыка.

6.3.2. Для проверки качества покрытия электродов из каждой партии отбирается по 10 - 15 штук, упакованных в разные пачки, и путем внешнего осмотра устанавливается отсутствие трещин, местных утолщений и т.п.

При обнаружении дефектов производят дополнительный осмотр 30 - 35 электродов. Если при дополнительном осмотре обнаружены дефекты, вся партия электродов бракуется.

6.3.3. Для проверки концентричности нанесения покрытия надрезают и измеряют его толщину в разных сечениях электрода.

Покрытие электрода должно быть расположено относительно стержня концентрично.

6.3.4. При проверке концентричности нанесения покрытия одновременно устанавливают наличие на стержне электрода ржавчины; при ее обнаружении применять для сварки электроды запрещается.

6.3.5. Покрытие электродов не должно разрушаться при их свободном падении на гладкую стальную плиту (с высоты 1 м для электродов диаметром 3 мм и с высоты 0,5 м для электродов диаметром 4 - 5 мм).

6.3.6. Технологические свойства электродов проверяют при постоянном наблюдении за сваркой и качеством получаемого шва первых трех-пяти стыков труб. Проверка должна производиться сварщиками непосредственно на их рабочих местах.

6.3.7. Электроды должны удовлетворять следующим требованиям:

обеспечивать легкое возбуждение дуги и спокойное стабильное горение во всех пространственных положениях без чрезмерного разбрызгивания металла и шлака;

покрытие должно плавиться равномерно, без отваливания кусков покрытия и без образования из него «чехла» или «козырька», препятствующих непрерывному плавлению электрода.

Таблица 4

Электроды для дуговой сварки труб из нормализованных: и горячекатанных сталей

|

Трубы |

|||||||||

|

Назначение |

Тип электродов |

Вид покрытий |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву металла труб, МПа (кГс/мм2) |

Условия прокладки |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Для сварки корневого слоя шва неповоротных стыков труб |

Э-42 |

Ц |

ВСЦ-4 Фокс-Цель Кобе 6010 Флитвельд 5П |

3,0 - 3,25 4,0 |

5 - 8 7 - 26 |

до 540 (55) |

Подземная |

||

|

|

|

|

|

|

|

|

|

||

|

|

То же |

То же |

ВСЦ-4 Фокс Цель Кобе 6010 Флитвельд 5П |

4,0 |

8 - 26 |

540-588 (55 - 60) включительно |

То же |

||

|

|

Э-50 |

-“- |

ВСЦ-4А |

3,0 - 3,25 |

5 - 8 |

540 - 588 (55 - 60) |

-“- |

||

|

|

|

|

|

4,0 |

7 - 26 |

включительно |

|

||

|

Для сварки «горячего» прохода неповоротных стыков труб |

Э-42 |

-“- |

ВСЦ-4 Кобе 6010 Фокс Цель Флитвельд 5П |

4,0 |

5 - 26 |

до 540 (55) |

-“- |

||

|

|

Э-50 |

-“-

|

ВСЦ-4А Фокс Цель МО |

4,0 |

5 - 26 |

до 540 (55) |

-“- |

||

|

Для сварки «горячего» прохода неповоротных стыков труб |

Э-42 |

Ц |

ВСЦ-4 Фокс Цель Кобе 6010 Флитвельд 5П |

4,0 |

7 - 26 |

540 - 588 (55 - 60) включительно |

Подземная |

||

|

То же |

Э-50 |

То же |

ВСЦ-4А Фокс Цель МО МилдАрк 85П |

4,0 |

5 - 26 |

540 - 588 (55 - 60) включительно |

То же |

||

|

|

Э-50А |

Б |

ВСФС-50 |

4,0 |

5 - 26 |

|

Любая |

||

|

Для сварки ремонта корневого слоя шва поворотных и неповоротных стыков труб |

Э-42А |

То же |

УОНИ-13/45 |

2,0 - 2,5 3,0 - 3,25 |

5 - 8 7 - 26 |

до 490 (50) включительно |

То же |

||

|

|

|

|

|

|

|

|

|

||

|

|

Э-50А |

-“- |

УОНИ-13/55 |

2,0 - 2,5 |

5 - 8 |

до 588 (60) |

-“- |

||

|

|

|

|

ДБ-52У Гарант Фокс ЕВ 50 |

3,0 - 3,25 |

7 - 26 |

включительно |

|

||

|

Для подварки изнутри трубы |

Э-42А |

-“- |

УОНИ-13/45 |

3,0 - 4,0 |

5 - 26 |

до 490 (50) включительно |

-“- |

||

|

|

Э-50А |

-“- |

УОНИ-13/55 ЛБ-52У Гарант Фокс ЕВ 50 |

3,0 - 4,0 |

5 - 26 |

до 588 (60) включительно |

-“- |

||

|

Для сварки и ремонта заполняющих и облицовочных слоев шва (после «горячего» прохода электродами с целлюлозным покрытием или после сварки корневого слоя шва электродами с основным покрытием) |

Э-42А |

Б |

УОНИ-13/45 |

3,0 - 3,25 4,0 - 5,0 |

5 - 8 7 - 26 |

до 490 (50) до 540 (55) |

Любая |

||

|

Э-50А |

То же |

УСНИ 13/55 ДБ- 52У |

3,0 - 3,25 |

5 - 6 |

до 540 (55) |

То же |

|||

|

|

|

Гарант Фокс ЕВ 50 |

4,0 - 5,0 |

7 - 26 |

до 540 (55) |

-“- |

|||

|

Э-60 |

-“- |

ВСФ-65У Шварц 3К |

3,0 - 3,25 |

5 - 8 |

|

|

|||

|

|

|

Гарант КС ЛБ-62Д |

4,0 - 5,0 |

7 - 26 |

540 - 588 (55 - 60) включительно |

-“- |

|||

Примечания. 1. При надземной и наземной прокладке трубопроводов в районах многолетней мерзлоты следует применять специальные сварочные материалы.

2. Электроды диаметром 5 мм разрешается применять только для сварки верхней полуокружности труб.

3. При сварке труб с нормативным временным сопротивлением разрыву до 490 МПа (50 кгс/мм2) применение электродов УОНИ-13/45 предпочтительнее.

Таблица 5

Электроды для дуговой сварки термически упрочненных труб

|

Трубы |

|||||||

|

Назначение |

Тип |

Вид покрытий |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву металла труб, МПа (кгс/мм2) |

Условия прокладки |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Для сварки корневого слоя шва неповоротных стыков труб |

Э-50 |

Ц |

ВСЦ-4А (БСЦ-4, Кобе 6010, Фокс Цель) |

3,0 - 4,0 |

7 - 15 |

588 (60) |

Подземная |

|

Для сварки «горячего» прохода неповоротных стыков труб |

Э-50 |

То же |

ВСЦ-4А Фокс Цель МО Милд Арк В5П (ВСЦ 4, Кобе 6010, Фокс Цель) |

3,0 - 4,0 |

7 - 15 |

588 (60) |

То же |

|

Для сварки и ремонта корневого слоя шва поворотных стыков труб |

Э-50А |

Б |

УОНИ-13/55 Гарант Фокс ЕВ 50 ЛБ-52У |

2,0 - 2,5 3,6 - 3,25 |

7 - 8 7 - 15 |

588 (60) |

Любая |

|

Для подварки изнутри трубы |

Э-50 |

То же |

УОНИ-13/55 Гарант Фокс ЕВ 50 ЛБ-52У |

3,0 - 4,0 |

7 - 15 |

588 (60) |

То же |

|

Для сварки и ремонта заполняющих слоев шва неповоротных стыков труб |

Э-70 Э-60 |

Б |

ВСФ-75 (ВСФ-65У, ЛБ-62Д), Шварц-3К |

4,0 |

7 - 15 |

588 (60) |

Любая |

Примечание. Применение электродов, указанных без скобок, предпочтительнее.

Таблица 6

Сварочные материалы для автоматической сварки под флюсом поворотных стыков труб

|

Способ сварки |

Сочетание сварочных материалов |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

Условия прокладки |

|

|

Марка флюса |

Марка проволоки |

|||

|

Односторонняя сварка по сваренному вручную корневому слою шва |

АН-348А |

СВ-08 СВ-08А СВ-08АА |

до 490 (50) включительно |

Подземная |

|

|

АН-348АМ |

(СВ-08ГА) |

до 490 (50) включительно |

|

|

|

АН-47 |

ВС-08 СВ-08А СВ-08АА (СВ-08ГА) |

|

Любая |

|

|

АН-348А АН-348АМ |

СВ-08ГА |

свыше 490 (50) до 540 (55) |

Подземная |

|

|

АН-47 |

СВ-08ГА |

свыше 490 (50) до 540 (55) |

Любая |

|

|

АН-47 |

СВ-08ХМ СВ-08МХ |

540 - 588 (55 - 60) включительно, в т.ч. термоупрочненных |

То же |

|

Двусторонняя сварка |

АН-348А АН-346АМ АН-47 |

СВ-08ГА |

до 588 (60) включительно |

Подземная |

|

|

АН-47 |

СВ-08ХМ СВ-08МХ |

свыше 540 (55) до 588 (60) включительно, в т.ч. термически упрочненных |

Любая |

Примечания. 1. При автоматической сварке стыков труб с временным сопротивлением разрыву 540 МПа (55 кгс/мм2) и выше по сваренному ручной дуговой сваркой корневому слою взамен флюса АН-47 допускается применение флюса АН-22 по ГОСТу 9087-81.

2. При автоматической сварке труб с нормативным временным сопротивлением разрыву до 490 МПа (50 кгс/мм2) предпочтительнее применение проволок СВ-08А, СВ-08АА.

3. При подварке корневого слоя шва автоматической сваркой под флюсом следует использовать материалы, которые рекомендованы для сварки заполняющих слоев.

6.3.8. Каждая бухта проволоки должна иметь бирку завода-изготовителя и сертификат, в котором указывается номер плавки, марка и химический состав.

6.3.9. Флюс должен иметь сертификат завода-изготовителя, в котором указывается марка, химический состав и грануляция.

6.3.10. Проверка технологических свойств проволоки и флюса производится в процессе сварки 3 - 4 поворотных стыков при тщательном наблюдении за процессом сварки каждого слоя шва.

Проволока и флюс считаются годными к применению, если процесс сварки на установленном режиме протекает спокойно, формирование шва происходит равномерно, шлак после остывания легко удаляется со шва, а в наплавленном металле отсутствуют поры и трещины.

6.4. Приемка сварочных материалов и их хранение

6.4.1. Поступающие на участок централизованного хранения и подготовки сварочные материалы должны пройти количественный и качественный контроль с соответствующим оформлением первичной приходной документации.

6.4.2. Количественный и качественный контроль сварочных материалов осуществляет комиссия, в состав которой входят представители монтажной организации, сварочной службы или ПИЛ и отдела снабжения.

6.4.3. Кладовщик должен отметить поступление сварочных материалов в журнале регистрации прибытия грузов.

5.4.4. Сварочные материалы, поступающие на участок для повторной подготовки, учитывают на основании приемо-сдаточных накладных.

6.4.5. Сварочные проволоки, электроды, флюсы, порошковую проволоку следует хранить в таких помещениях, где приняты меры, предупреждающие их увлажнение.

Сварочные материалы должны храниться при температуре не ниже + 15°.

Электроды и флюсы непосредственно перед сваркой должны быть прокалены (просушены).

Таблица 8

Условия прокалки (просушки) сварочных материалов

|

Тип, марка сварочных материалов |

Температура прокалки, °С |

Время выдержки, ч |

|

Электроды |

|

|

|

Э-42, Э-50 (Б) |

60 - 100 |

1 |

|

Э-42А (Б) |

200 - 250 |

1 |

|

Э-50А (Б) |

250 - 300 |

1 |

|

Э-60, Э-70 (б) |

300 - 350 |

1 |

|

Флюсы |

|

|

|

АИ-348А |

250 - 300 |

1 |

|

АЧ-47 |

300 - 350 |

1 |

|

АН-22 |

450 - 500 |

2 |

|

Порошковая проволока ППАН-19 |

230 - 250 |

2 |

Примечание. Электроды с целлюлозным покрытием, доставленные к месту работ с неповрежденной герметической упаковкой (в жестяных банках или картонных коробках с герметической пленкой), разрешается использовать по назначению без предварительной сушки.

6.4.6. Сварочные материалы необходимо доставлять к месту производства работ в количествах, обеспечивающих потребность в них только одной смены. Оставшиеся неиспользованными флюс и электроды перед применением их на следующий день следует вновь прокалить (просушить).

6.4.7. Прокалка флюсов выполняется без ограничений. Если электроды прошли повторную сушку (прокалку), в журнал регистрации в графе «Специальные отметки» делается запись: «Повторная прокалка (просушка)».

6.4.8. Оставшийся после сварки флюс должен быть возвращен на участок подготовки, где его очищают от шлаковых включений, металлических примесей и других загрязнений. Флюс хранится в герметической таре.

Таблица 9

Основные профессии рабочих и характер выполняемых ими работ

|

Профессия, разряд |

Характер выполняемых работ |

|

Трубоукладчик 6 разр. |

Основные операции по сборке секций труб в плети Общее руководство бригадой |

|

Трубоукладчик 5 разр. |

Основные операции по сборке и центровке труб в секции Общее руководство бригадой |

|

Трубоукладчик 4 разр. |

Основные операции по подготовке труб к сборке и сборка труб в секции. |

|

Трубоукладчик 3-2 разр. |

Подготовка труб и секций к сборке |

|

Электросварщик ручной сварки 5 разр. |

Ручная электродуговая сварка поворотных стыков труб |

|

Электросварщик ручной сварки 6 разр. |

Ручная электродуговая сварка неповоротных стыков труб |

|

Электросварщик на автоматических машинах 5 разр. |

Автоматическая сварка неповоротных стыков труб |

|

Электросварщик на автоматических машинах 6 разр. |

Автоматическая сварка неповоротных стыков труб |

|

Машинист сварочного агрегата 4 разр. |

Обслуживание сварочного агрегата |

|

Газорезчик 4 разр. |

Обрезка концов труб с подготовкой кромок, вырезка участка трубы под установку кранов или задвижек и пр. |

6.4.9. Готовую к производству сварочную проволоку следует хранить на специальных стеллажах или в таре и снабжать ярлыком с указанием маркировки.

6.4.10. При указанных выше условиях срок хранения должен быть:

электродов с основным видом покрытия в герметической упаковке (металлические банки, герметические пластмассовые пеналы) 1 год;

электродов с основным видом покрытия в упаковке другого типа, а также электродов с целлюлозным покрытием 6 мес.

7. ПРОФЕССИОНАЛЬНЫЕ И КВАЛИФИКАЦИОННЫЕ

ТРЕБОВАНИЯ К ИСПОЛНИТЕЛЯМ РАБОТ

7.1. Сборочно-сварочные работы выполняются бригадами, состав которых определяется в зависимости от характера, объема и способов производства работ.

7.2. Для выполнения комплекса сборочно-сварочных работ в составе производственных подразделений, ведущих строительство линейной части трубопровода, комплектуются специализированные бригады и звенья.

7.3. Численный состав рабочих определяется в зависимости от метода производства работ и диаметра строящегося трубопровода. Тарифно-квалификационные характеристики основных профессий рабочих приведены в прил. 10.

7.4. Положение о бригадире, а также мастере и производителе работ приведены в прил. 12, 14.

7.2. Проверка квалификации сварщиков и контроль допускных стыков

7.2.1. Проверка квалификации сварщиков производится в соответствии с Положением об аттестации электросварщиков и ВСН-124-80

7.2.2. К прихватке и сварке стыков магистральных трубопроводов допускаются сварщики, имеющие соответствующие удостоверения и ранее выполнившие сварку допускных стыков.

7.2.3. Сварка допускного стыка должна выполняться на трубах диаметрами до 400 мм тем способом, который будет применяться на трассе.

7.2.4. Допускной стык сваривается полностью на трубах диаметром до 1000 мм. На трубах диаметром 1000 мм и более допустима сварка половины стыка.

7.2.5. Сварщик выполняет допускной стык, если он:

приступает впервые к сварке магистральных трубопроводов или имея перерыв в работе более трех месяцев;

выполняет сварку труб из новых марок сталей;

применяет новые марки сварочных материалов;

выполняет сварку труб с измененной формой разделки кромок;

использует новые типы сварочного оборудования;

переведен на сварку труб других диаметров.

В случае, если сварщик повторно переведен на сварку труб, на которых он ранее сварил допускной стык, то дополнительная проверка квалификации сварщика не требуется.

7.2.6. Допускной стык, сваренный для квалификационных испытаний, должен быть подвергнут визуальному контролю и замерам параметров сварного контролю шва, радиографическим методам и механическим испытаниям образцов.

7.2.7. Если стык не удовлетворяет установленным требованиям, то выполняют повторную сварку и контроль ещё двух стыков. Если при повторном контроле получены неудовлетворительные результаты хотя бы по одному из стыков, то сварщик (или бригада сварщиков) признается не выдержавшим испытание.

7.2.8. Образцы для механических испытаний должны быть подготовлены в соответствии с ВСН 2-124-80.

Механические испытания выполняются в соответствии с ГОСТом 6996-66 Сварные соединения. Методы определения механических свойств.

7.2.9. Результаты испытаний допускных стыков должны быть оформлены в соответствии с действующими нормами исполнительной производственной документации.

7.2.10. Каждому сварщику приказом по организации присваивается определенный шифр для маркировки сваренных стыков.

7.2.11. В организации, выполняющей на строительстве магистральных трубопроводов сварочно-монтажные работы, на каждого сварщика должен быть заведен формуляр для занесения результатов испытаний допускных стыков и приемки стыков, сваренных на трассе.

8. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОИЗВОДСТВУ

РАБОТ

8.1. Сборка труб

8.1.1. Допускается сборка и сварка труб, деталей трубопровода и запорной арматуры, только если они соответствуют проекту и рабочим чертежам.

8.1.2. Перед сборкой необходим визуальный контроль поверхностей труб, деталей трубопровода, запорной и распределительной арматуры;

8.1.3. Обнаруженные дефекты устраняются соответствующим ремонтом:

царапины, риски и задиры на трубах и деталях трубопроводов глубиной выше 0,2 мм, но не более 5 % от толщины стенки устраняют шлифованием; при этом толщина стенки не должна быть выведена за пределы минусового допуска;

вмятины на концах труб глубиной до 3,5 % от диаметра трубы исправляют с применением безударных разжимных устройств.

Правку вмятин на концах труб из сталей с нормативам значением временного сопротивления разрыву 540 МПа (55 кгс/см2) а более, независимо от температуры окружающего воздуха, и труб не менее прочных сталей при отрицательных температурах, следует выполнять с предварительным местным подогревом до 100 - 150 °С;

забоины и задиры фасок глубиной до 5 мм ремонтируют, применяя электроды с основным покрытием, при этом параметры подогрева устанавливают по данным таблиц, приведенным в ВСН 2-124-80;

дефектные торцы патрубков запорной и распределительной арматуры; трубы с царапинами, рисками и задирами фасок глубиной более 5 мм ремонту не подлежат. Ремонт патрубков арматуры допускается, если это разрешено заводом-изготовителем. Дефектные участки труб обрезают.

8.1.4. Применяемые типы разделки кромок труб приведены в схеме 2.

8.1.5. Соединение разностенных труб, труб с деталями трубопровода или труб с запорной и распределительной арматурой допускается при соответствии, указанном в табл. 10.

Таблица 10

|

Наибольшая толщина стенки стыкуемого элемента, мм |

|

|

Не более 2,5 |

Не более 12,0 |

|

Не более 3,0 |

Более 12,0 |

8.1.6. Соединение труб с большей разностью толщины стенок осуществляют посредством вварки между стыкуемыми элементами переходников заводского изготовления или вставок из труб промежуточной толщины, длиной не менее 250 мм.

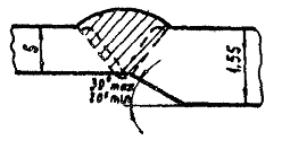

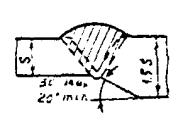

8.1.7. Непосредственная сборка и сварка труб с разной толщиной стенок допускается при специальной подготовке трубы с большей толщиной стенки (рис. 1).

Коэффициент разности толщины стенок не должен превышать 1,5.

Рис. 1. Подготовка для сварки торцов труб с разной толщиной стенок.

8.1.8. При оборке труб с одинаковой или различной нормативной толщиной стенки величина наружного смещения кромок не должна превышать 20 % от минимальной (фактической) толщины стенки трубы, но не более:

3 мм - в случае последующей ручной дуговой или автоматической сварки под флюсом;

2 мм - в случае последующей автоматической газоэлектрической сварки.

8.1.9. Перед сборкой внутренняя полость труб должна быть освобождена от земли, снега и других загрязнений; а кромки и прилегающие к ним внутренняя и наружная поверхности труб зачищены на ширину не менее 10 мм.

При сборке под двустороннюю автоматическую сварку внутренняя поверхность труб необходимо зачистить на ширину не менее 15 мм.

8.1.10. Рекомендуемые величины зазоров в стыках при сборке приведены в табл. 11.

Таблица 11

|

Диаметр электрода или сварочной проволоки, мм |

Величина зазора при толщине стенки трубы, мм |

|||

|

до 8 |

8 - 10 |

10 и более |

||

|

Ручная дуговая сварка электродами с основным покрытием |

2,0 - 3,25 3,0 - 3,25 |

2,0 - 3,0 - |

- 2,5 - 3,5 |

- 3,0 - 3,5 |

|

Ручная дуговая сварка электродами с целлюлозным покрытием |

3,0 - 3,26 4,0 |

1,5 - 2,0 |

- 1,5 - 2,5 |

- 1,5 - 2,5 |

|

Двухсторонняя автоматическая сварка под флюсом |

3,0 - 4,0 |

|

0 - 1,0 |

0 - 1,0 |

|

Автоматическая газоэлектрическая сварка |

0,9 - 1,0 |

Без зазора в верхней части периметра, с зазором 0,0 - 0,5 в нижней |

||

8.1.11. Просушка торцов труб за счет их нагрева до температуры 20 - 50º на ширину не менее 150 мм обязательна:

при наличии влаги на трубах независимо от способа сварки и прочности основного металла;

при температуре окружающего воздуха ниже плюс 5 °С в случае сварки труб с нормативными значением временного сопротивления разрыву металла труб 540 МПа (55 кгс/мм2) и выше.

8.1.12. Необходимость подогрева и его параметры перед прихваткой и сваркой корневого слоя шва определяют по схеме 5 в зависимости от эквивалента углерода стали.

8.1.13. Температуру подогрева измеряют на расстоянии 10 - 15 мм от торца труб, место подогрева предварительно необходимо зачистить металлической щеткой.

При температуре стыка ниже установленной, необходим повторный подогрев.

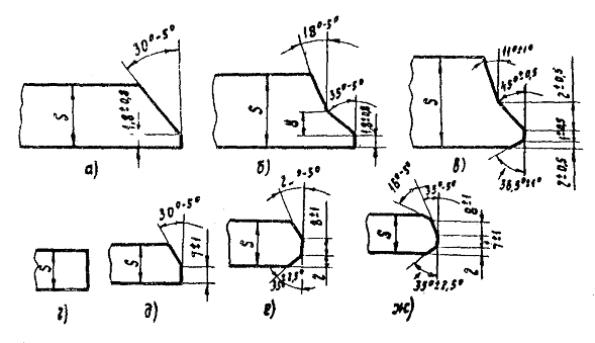

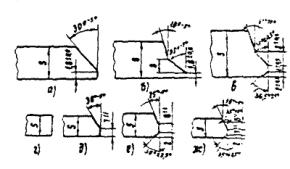

8.1.14. Применяемые типы разделки кромок для труб разных диаметров представлены на рис. 2.

Рис. 2. Применяемые типы разделки кромок для труб разных диаметров.

а) труба диаметром до 1220 мм с толщиной стенки до 16 мм;

б) труба диаметром 1020 - 1420 мм с толщиной стенки более 15 мм;

в) труба диаметром 1220 - 1420 мм с толщиной стенки более 10 мм;

г) труба диаметром не более 1020 мм с тещиной стенки 7,5 - 11,0 мм;

д) труба диаметром не более 820 мм с толщиной стенки 11,0 - 18,0 мм;

е) труба диаметром 720 - 820 мм с толщиной стенки 18 мм и более, а также для труб диаметром 1020 - 1420 мм с толщиной стенки более 21,0 мм;

ж) труба диаметром 1020 - 1420 мм с толщиной стенки 11,0 - 21,0 мм.

Примечания. 1. Разделка кромок применяется для типов сварки: ручной дуговой; односторонней автоматической под флюсом; автоматической дуговой порошковой проволокой с принудительным формированием (а и б); автоматической в среде защитных газов (в); двусторонней автоматической под флюсом (г, д, е, ж).

2. После газовой резки в монтажных условиях разделка кромок должна соответствовать рис. а) независимо от толщины стенок труб.

В этом случае величина притупления установлена в пределах 2 ± 1 мм, а угол скоса 35°-5.

3. Приведенный на рис. 2 в пункте б размер В зависит от толщины стенки (табл. 12).

Таблица 12

Изменение размера В в зависимости от толщины стенки трубы

|

Толщина стенки трубы, мм |

|

|

7 |

Более 15 до 19 |

|

8 |

Более 19 до 21,5 |

|

10 |

Более 21,5 до 26 |

В случае изменения формы заводской разделки кромок для последующей автоматической сварки в среде защитных газов или двусторонней автоматической сварки под флюсом эта операция должна быть выполнена механическим способом непосредственно перед сваркой.

8.1.14. Сборка и сварка спецсоединений захлестов, катушек, врезок и т.д. следует производить в соответствии с Инструкцией по технологии сварки при выполнении специальных монтажных работ.

8.2. Ручная электродуговая сварка труб

8.2.1. Ручную электродуговую сварку труб следует выполнять с применением электродов, указанных в разделе 6 настоящей карты.

8.2.2. Сварку первого корневого слоя шва электродами с целлюлозным покрытием ведут постоянным током обратной или прямой полярности; сварку «горячего» прохода электродами с целлюлозным покрытием; всех слоев шва электродами с основным покрытием на постоянном токе обратной полярности.

8.2.3. Рекомендуемые значения сварочного тока при сварке электродами с основным покрытием способом «на подъем» приведены в табл. 13

Таблица 13

|

Величина сварочного тока в зависимости от пространственного положения шва, А |

|||

|

нижнее |

вертикальное |

потолочное |

|

|

2,0 - 2,5 |

50 - 70 |

30 - 50 |

40 - 50 |

|

3,0 - 3,25 |

100 - 130 |

100 - 130 |

90 - 110 |

|

4,0 |

170 - 200 |

160 - 180 |

150 - 180 |

|

5,0 |

210 - 250 |

180 - 200 |

|

8.2.4. Рекомендуемые значения сварочного тока при сварке электродами с целлюлозным и основным видом покрытия способом «на спуск» приведены в табл. 14.

Таблица 14

|

Слой шва |

Величина сварочного тока в зависимости от пространственного положения шва, А |

||||||

|

нижнее |

вертикальное |

потолочное |

|||||

|

Электроды с целлюлозным покрытием |

|||||||

|

3,0 - 3,25 |

1-ый |

90 - 110 |

90 - 110 |

80 - 100 |

|||

|

4,0 |

1-ый |

120 - 160 |

120 - 160 |

100 - 140 |

|||

|

4,0 |

2-ой («горячий» проход) |

150 - 180 |

150 - 170 |

140 - 170 |

|||

|

Электроды с основным видом покрытия марки ВСФС-50 |

|||||||

|

4,0 |

2-й («горячий» проход) |

170 - 210 |

160 - 180 |

150 - 180 |

|||

8.2.5. При вынужденных перерывах более трех минут время сварки первого (корневого) слоя шва стык подогревается вновь.

При несоблюдении этого правила стык вырезается и сваривается вновь.

8.2.6. «Горячий» проход является обязательной операцией при сварке корневого слоя шва электродами с целлюлозным покрытием.

8.2.7. Время между сваркой корневого слоя шва и «горячего» прохода не должно превышать пяти минут.

8.2.8. Скорость сварки «горячего» прохода целлюлозными электродами 18 - 20 м/ч, с основным покрытиям не менее 22 м/ч.

8.2.9. Облицовочный слой сварного шва должен перекрывать основной металл в каждую сторону на 2,5 - 3,5 мм и иметь усиление высотой 1 - 3 мм.

8.2.10. Стыки труб диаметром 1020 мм и более с нормативным пределом прочности 539 МПа (55 кгс/мм2) и выше должны быть подварены изнутри электродами с основным покрытием.

8.2.11. Подварку поворотных стыков, а также стыков разностенных труб выполняют по всему периметру.

8.2.12. Подварку неповоротных стыков (в случае сварки корневого слоя электродами с основным покрытием) осуществляют на нижней четверти периметра и на участках стыка с непроваром, при сварке корневого слоя шва электродами с целлюлозным покрытием производят только на участках с непроваром протяженностью более 15 мм.

8.2.13. Подварочный слой должен иметь усиление высотой 1 - 3 мм и шириной 8 - 10 мм.

8.2.14. Минимально допустимое количество слоев шва при ручной дуговой сварке стыков труб приведены в табл. 15.

Таблица 15

|

Количество слоев шва при сварке электродами |

||

|

с целлюлозным покрытием |

с основным покрытием |

|

|

до 10 |

3 |

2 |

|

10 - 15 |

4 |

3 |

|

15 - 20 |

5 |

4 |

|

20 - 25 |

6 |

5 |

8.2.15. Сварные соединения захлестов оставлять незаконченными не разрешается.

8.3. Односторонняя автоматическая сварка и подварка под флюсом поворотных стыков труб

8.3.1. Автоматическая сварка под флюсом заполняющих слоев шва применяется при изготовлении секций труб диаметрами 720 - 1420 мм с толщиной стенки до 26 мм включительно и автоматической подварке корня шва под флюсом труб диаметром 1020 - 1420 мм.

8.3.2. Подварку стыков следует выполнять в один слой по всему периметру проволокой диаметром 3 или 4 мм.

Режимы автоматической сварки под флюсом заполняющих слоев шва поворотных стыков труб приведены в табл. 16.

Таблица 16

|

Толщина стенки, мм |

Диаметр электродной проволоки, мм |

Слой шва |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

||

|

530 - 820 |

7 - 12,5 |

2 |

1-ый |

400 - 480 |

42 - 45 |

35 - 40 |

|

|

|

|

|

2-ой последний |

500 - 550 |

46 - 48 |

38 - 40 |

|

|

|

|

3 |

1-ый |

550 - 650 |

44 - 46 |

35 - 50 |

|

|

|

|

|

2-ой |

680 - 750 |

46 - 48 |

40 - 55 |

|

|

|

|

|

последний |

|

|

||

|

|

более 12,5 |

3 |

1-ый |

550 - 650 |

44 - 46 |

35 - 50 |

|

|

|

|

2-ой |

660 - 750 |

46 - 48 |

40 - 55 |

||

|

|

|

|

последний |

|

|

||

|

1020- |

7 - 12,5 |

3 |

1-ый |

580 - 650 |

46 - 48 |

50 - 60 |

|

|

-1220 |

|

|

2-ой |

680 - 750 |

48 - 50 |

50 - 55 |

|

|

|

|

4 |

1-ый |

900 - 1000 |

44 - 46 |

55 - 60 |

|

|

|

|

|

2-ой |

1100 - 1150 |

46 - 48 |

55 - 65 |

|

|

1020- |

более 12,5 |

3 |

1-ый |

750 - 800 |

44 - 46 |

50 - 60 |

|

|

-1220 |

|

2-ой |

800 - 650 |

40 - 50 |

50 - 55 |

||

|

|

|

|

последний |

|

|

||

|

|

|

4 |

1-ый |

900 - 1000 |

44 - 46 |

55 - 60 |

|

|

|

|

|

2-ой |

1100 - 1200 |

46 - 48 |

70 - 90 |

|

|

|

|

|

последний |

|

|

||

|

|

|

|

облицовочный |

1050 - 1150 |

46 - 48 |

55 - 60 |

|

|

1420 |

9 - 16 |

3 |

1-ый |

750 - 800 |

44 - 46 |

50 - 60 |

|

|

|

|

|

2-ой |

800 - 850 |

46 - 48 |

50 - 60 |

|

|

|

|

4 |

1-ый |

900 - 1000 |

44 - 46 |

55 - 60 |

|

|

|

|

|

2-ой |

1050 - 1150 |

46 - 48 |

50 - 60 |

|

|

1420 |

более 16 |

3 |

1-ый |

750 - 600 |

44 - 46 |

50 - 55 |

|

|

|

|

2-ой |

800 - 850 |

45 - 47 |

50 - 55 |

||

|

|

|

|

последний |

|

|

|

|

|

|

|

|

облицовочный |

850 - 900 |

46 - 48 |

45 - 50 |

|

|

|

|

4 |

1-ый |

900 - 1000 |

44 - 46 |

50 - 55 |

|

|

|

|

|

2-ой |

1150 - 1200 |

46 - 48 |

70 - 90 |

|

|

|

|

|

последний |

|

|

|

|

|

|

|

|

облицовочный |

1050 - 1150 |

46 - 48 |

50 - 55 |

|

Примечание. Ток постоянный, полярность обратная.

Режимы автоматической подварки под флюсом корневого слоя приведены в табл. 17.

Таблица 17

|

Диаметр электродной проволоки, мм |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

|

|

Трубы из горячекатанных и нормализованных сталей |

||||

|

После сварки корня шва |

3 |

450 - 500 |

45 - 47 |

25 - 28 |

|

4 |

550 - 600 |

44 - 46 |

30 - 40 |

|

|

После завершения всех наружных слоев |

3 |

550 - 600 |

45 - 47 |

30 - 35 |

|

4 |

600 - 650 |

44 - 46 |

30 - 40 |

|

|

|

Трубы из термически упрочненных сталей |

|

||

|

После сварки корня шва |

3 |

380 - 420 |

45 - 47 |

30 - 36 |

|

После завершения всех наружных слоев |

3 |

570 - 620 |

42 - 46 |

40 - 45 |

Примечание. Ток постоянный, полярность обратная. Вылет электрода равен 0.

8.4. Двусторонняя автоматическая сварка под флюсом поворотных стыков труб

8.4.1. Сварку поворотных стыков труб диаметрами 720 - 1420 мм выполняют на трубосварочных базах типа БТС.

Режим двусторонней автоматической сварки под флюсом поворотных стыков труб приведен в табл. 18.

Таблица 18

|

Диаметр трубы, мм |

Толщина стенки, мм |

Слой шва |

Ток, А |

Напряжение, В |

Скорость сварки, м/ч |

|

|

Наружная сварка |

20 - 820 |

7,5 - 11,0 |

1-ый |

550 - 700 |

42 - 46 |

33 - 45 |

|

|

720 - 820 |

11,0 - 18,0 |

1-ый |

550 - 650 |

42 - 46 |

30 - 40 |

|

|

|

|

последний |

600 - 700 |

44 - 48 |

35 - 40 |

|

|

720 - 320 |

18 и более |

1-ый |

500 - 600 |

42 - 46 |

35 - 45 |

|

|

|

последний |

600 - 700 |

44 - 48 |

30 - 45 |

|

|

|

1020 - 1220 |

9,0 - 11,0 |

1-ый |

600 - 700 |

45 - 48 |

35 - 45 |

|

|

1020 - 1220 1420 |

11,0 - 26,0 |

1-ый |

700 - 800 |

44 - 46 |

40 - 60 |

|

|

последний |

700 - 800 |

45 - 48 |

35 - 45 |

||

|

|

1420 |

15,8-17,5 |

1-ый |

900 - 350 |

44 - 46 |

50 - 55 |

|

|

|

2-ой |

750 - 800 |

46 - 48 |

45 - 50 |

|

|

|

1420 |

17,5 - 20,5 |

1-й |

950 - 1000 |

45 - 47 |

48 - 50 |

|

|

|

2-ой |

750 - 800 |

46 - 43 |

40 - 15 |

|

|

Внутренняя сварка |

720 - 1220 |

7,5 и более |

1-ый |

600 - 700 |

42 - 46 |

35 - 45 |

|

|

1220 - 1420 |

15,8 и более |

1-ый |

750 - 800 |

42 - 46 |

40 - 50 |

Примечание. Диаметр электродной проволоки 3 мм при вылете электрода 40 - 50 мм.

8.4.2. Высота усиления внутреннего и наружного швов должна находиться в пределах 1 - 3 мм.

8.4.3. Геометрические размеры швов должны соответствовать схеме настоящей карты.

8.4.4. Запрещается скатывать сваренную плеть на мокрый грунт или снег до тех пор, пока стык не остынет до температуры окружающей среды.

8.4.5. Режимы двусторонней автоматической сварки под флюсом поворотных стыков труб из термически упрочненных сталей приведены в табл. 19.

Таблица 19

|

Диаметр трубы, мм |

Толщина стенки, мм |

Слой шва |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

|

|

|

|

|

|

|

|

|

|

Наружная сварка |

820 - 1226 |

7,0 - 15,0 |

1 |

570 - 620 |

42 - 46 |

40 - 45 |

|

|

|

|

2 |

620 - 670 |

44 - 48 |

45 - 50 |

|

Внутренняя сварка |

|

|

1 |

600 - 720 |

46 - 46 |

38 - 42 |

Примечание. Ток постоянный, полярность обратная. Электродная проволока диаметром 3 мм при вылете электрода 40 - 50 мм.

8.5. Автоматическая электродуговая сварка в среде защитных газов

8.5.1. Сварка неповоротных стыков труб диаметрами 1220 - 1420 мм выполняется на установках типа «Дуга».

8.5.2. Технологию сварок в среде защитных газов выполняется в соответствии с ВСН-2-124-80 в следующей последовательности:

сварку наружного корневого слоя первым наружным автоматом начинают после того, как внутренними головками будет сварено по 200 мм корневого слоя шва на первом полупериметре;

сварку вторым наружным автоматом начинают после того, как на втором полупериметре стыка будет сварено 200 мм шва внутреннего корневого слоя.

8.5.3. Сварку всех наружных слоев шва выполняют одновременно двумя автоматами в направлении сверху-вниз. При вынужденном перерыве сварки наружного корневого слоя шва необходим подогрев стыка до 150 - 200 °С.

8.5.4. Рекомендуемое количество заполняющих слоев шва при сварке труб с различной толщиной стенки приведены в табл. 21.

Таблица 21

|

Количество заполняющих слоев |

|

|

до 13 включительно |

2 |

|

свыше 13 до 16,5 включительно |

3 |

|

свыше 16,5 до 19,5 включительно |

4 |

|

свыше 19,5 до 26 включительно |

5-6 |

8.5.4. Перекрытия участков внутреннего корневого шва, сваренных внутренними сварочными головками, должно составлять на вертикальных и нижних участках 20 - 40 мм. Перекрытие участков внутреннего корневого шва в потолочной части стыка не должно превышать 1 мм.

8.5.5. Режимы сварки внутреннего корневого слоя шва обеспечивают получение внутреннего валика шириной 5 - 10 мм с усилением высотой 0 - 3 мм.

8.5.6. Высота усиления облицовочного слоя шва должна быть в пределах 1 - 3 мм.

8.5.7. Допускается ослабление облицовочного шва на вертикальных участках в виде «седловины». Ослабление шва в центре «седловины» не должно быть ниже поверхности трубы.

8.5.8. Ширина облицовочного шва в зависимости от толщины стенки труб приведена в табл. 20

Таблица 20

|

Ширина облицовочного шва, мм |

|

|

10,5 - 13,5 |

11,5 + 3 - 1 |

|

15,2 - 16,5 |

13 + 3 - 1 |

|

19,5 |

14 +3 - 1 |

Таблица 22

Режимы автоматической сварка в среде защитных газов неповоротных стыков труб диаметром 1420 при толщине стенки 16,5 мм

|

Параметры режима сварки |

Слой шва |

||||||

|

внутренний корневой |

наружный корневой |

заполняющий |

Облицовочный |

||||

|

первый |

второй |

третий |

|||||

|

Скорость сварки, см/мин |

60 - 75 |

48 - 30 |

25 - 35 |

25 - 35 |

25 - 35 |

25 - 35 |

|

|

Сварочный ток, А |

190 - 210 |

220 - 240 |

220 - 240 |

190 - 210 |

180 - 200 |

170 - 190 |

|

|

Напряжение, В |

20 - 22 |

22 - 24 |

22 - 24 |

20 - 22 |

20 - 22 |

19 - 21 |

|

|

Частота колебаний электрода, мин |

- |

- |

130 - 150 |

110 - 130 |

110 - 130 |

110 - 130 |

|

|

Амплитуда колебаний, мм |

- |

- |

4,0 |

5,6 |

6,3 |

8,1 |

|

|

Вылет электродной проволоки, мм |

9 |

9 |

12 |

10 |

10 |

10 |

|

|

Состав защитной газовой среды, % |

|

|

|

|

|

|

|

|

аргон |

25 |

0 |

0 |

0 |

0 |

0 |

|

|

углекислый газ |

75 |

100 |

100 |

100 |

100 |

100 |

|

|

Расход газовой среды, л/мин |

40 |

30 |

30 |

30 |

30 |

30 |

|

Ток постоянный, полярность обратная.

8.6. Маркировка стыков и плетей

8.6.1. Каждый должен иметь клеймо сварщика, выполняющего сварку. Если сварку одного стыка выполняют несколько сварщиков, то на каждом стыке должно быть проставлено столько клейм, сколько их в данной бригаде (или одно клеймо, присвоенное всей бригаде).

На каждой секции, с одного торца наносят порядковый номер.

8.6.2. На стыки труб с нормативным значением временного сопротивления разрыву до 539 МПа (55 кгс/мм2) шифр наносят механическим способом или наплавкой с нормативным значением временного сопротивления равным 55 МПа (55 кгс/мм2) и более маркируют несмываемой краской.

8.6.3. При сварке бригадой допускного стыка и получении положительных результатов контроля, каждый сварщик получает право выполнять сварку только того слоя шва, который им сварен на допускном стыке (в том числе и подварочного шва).

8.6.4. В журнале сварки труб отмечается:

номер клейма бригады;

состав бригады с указанием фамилии каждого сварщика;

номер слоя, выполняемый каждым сварщиком;

условное положение слоя по циферблату часов относительно хода продукта.

9. ДЕФЕКТЫ СВАРНЫХ ШВОВ И ПРИЧИНЫ ИХ ОБРАЗОВАНИЯ

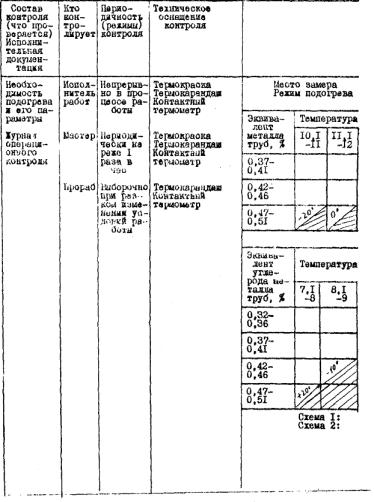

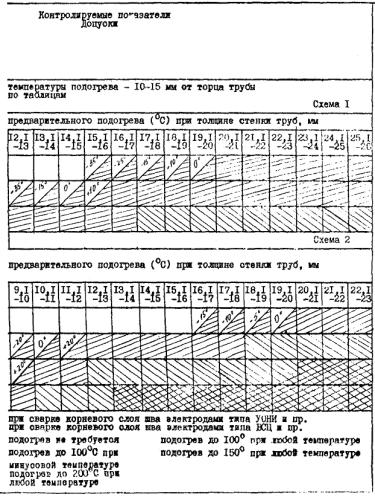

9.1. Дефектами сварных швов называются отклонения от требований технических условий, снижающие качество сварного соединения (механические свойства, сплошность и др.).