ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС

АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМосстрой»

ТЕХНИЧЕСКИЕ

РЕКОМЕНДАЦИИ

по применению укатываемого

малоцементного бетона

в конструкциях дорожных одежд

ТР 138-03

Москва - 2004

Технические рекомендации по применению укатываемого малоцементного бетона в конструкциях дорожных одежд разработаны кандидатами технических наук Л.В. Городецким, Р.И. Бега, инженером В.Ф. Деминым (лаборатория дорожного строительства ГУП «НИИМосстрой»), инженером М.А. Боксерманом (АНО «НИИ МК НТ» при МАДИ).

В рекомендациях учтен опыт организации Департамента градостроительной политики, развития и реконструкции города по строительству дорог в г. Москве.

Технические рекомендации обобщают накопленный за длительный период опыт службы дорожных одежд на эксплуатируемых улицах и дорогах, а также результаты исследований по возможности использования в конструкциях дорожных одежд укатываемых малоцементных бетонов с применением при их приготовлении вторичных продуктов переработки цементобетонных, асфальтобетонных конструкций, изношенных автопокрышек, местных известняков.

Технические рекомендации согласованы с ОАО «Комбинат «Мосинжбетон», ОАО «Гордорстрой», ОАО «Инждорстрой», АОЗТ «АБЗ-1».

|

Правительство Москвы Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации |

ТР 138-03 вводятся впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

Технические рекомендации распространяются:

- на устройство оснований при одностадийном строительстве и покрытий, устраиваемых на 1-й стадии при двухстадийном строительстве проезжей части улиц и дорог, тротуаров и площадок различного назначения в г. Москве из укатываемых малоцементных бетонов с частичным использованием при их приготовлении вторичных продуктов переработки цементобетонных железобетонных конструкций и старого асфальтобетона и местных известняков;

- на устройство оснований и покрытий различных дорожных конструкций из литых бетонов с частичным использованием при их приготовлении вторичных продуктов переработки цементобетонных (железобетонных) конструкций, старого асфальтобетона, резиновой муки и крошки от переработки изношенных автопокрышек.

|

Разработаны ГУП «НИИМосстрой» |

Утверждены Начальник Управления научно-технической политики в строительной отрасли А.Н. Дмитриев «3» декабря 2003 г. |

Дата введения в действие «1» марта 2004 г. |

Продукты переработки наряду с природными материалами в определенных соотношениях рекомендуются для использования в нижних конструктивных слоях магистральных улиц, улиц и дорог местного значения при устройстве земляного полотна, подстилающих слоев, оснований, а также заполнителей для малоцементного укатываемого бетона класса по прочности на сжатие В7,5, В15, В22,5, В25.

Технические рекомендации разработаны в соответствии с требованиями действующих нормативных документов и альбомов на устройство дорожных одежд в г. Москве.

2. КОНСТРУКЦИИ ДОРОЖНЫХ ОДЕЖД С ПРИМЕНЕНИЕМ УКАТЫВАЕМЫХ МАЛОЦЕМЕНТНЫХ БЕТОННЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ

2.1. Улицы и дороги различных категорий в конструктивных слоях которых используются материалы от переработки цементо- и асфальтобетонных конструкций, изношенных автопокрышек должны строиться с учетом требований проектов СК 6101-97, СК 6117-00 и настоящих технических рекомендаций.

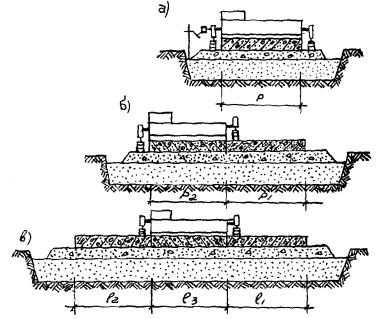

2.2. Варианты конструкций улиц, дорог, тротуаров и площадок различного назначения, устраиваемых в одну и две стадии с использованием продуктов переработки бетонных, асфальтобетонных конструкций и изношенных автопокрышек в бетонах представлены на рис. 2.1., 2.2., 2.3.

2.3. Подстилающий слой устраивается из природного песка, а также с частичной или полной его заменой на песок, полученный от переработки цементо- и асфальтобетонных конструкций, который должен отвечать требованиям ГОСТ 8736-93.

Толщина песчаного слоя устанавливается проектом с учетом гидрологических особенностей прилегающих территорий и типа дорожного сооружения.

2.4. По подстилающему слою устраивается технологический слой толщиной 15 см из уплотненного щебня марки 400, песчано-гравийной смеси, цементогрунта или цементобетона марки 1 (табл. 2.1.).

2.5. По технологическому слою укладывается основание из укатываемого малоцементного бетона марок 2, 3, 4 соответственно. В конструкциях для стадийного строительства, на первой стадии в соответствии с проектом основание из бетонов классов по прочности на сжатие В 25; В 22,5; В 15 служит покрытием на период строительства объекта.

На второй стадии после окончания всех общестроительных работ осуществляется строительство покрытия из монолитного бетона классов по прочности на сжатие В30; В27,5; В25 или асфальтобетона.

Таблица 2.1.

Основные расчетные характеристики укатываемых малоцементных бетонов

|

Марка укатываемого бетона (класс бетона по прочности на сжатие) |

Предел прочности, (кгс/см2) |

Назначение |

|

|

при сжатии |

на растяжение при изгибе |

||

|

1 (В 5) |

75 |

10 |

Для тротуаров, технологического слоя |

|

2 (В 7,5) |

100 |

16 |

Для улиц и дорог общегородского и районного значения (в том числе скоростных дорог, магистральных улиц) |

|

3 (В 15) |

200 |

24 |

Для двухстадийного строительства улиц и дорог в районах массовой жилой застройки |

|

4 (В 22,5 - В 25) |

300 |

32 |

|

2.6. Рекомендуемые ориентировочные толщины конструктивных слоев дорожных одежд с асфальтобетонными покрытиями, цементобетонными покрытиями основаниями из укатываемых малоцементных бетонных смесей, а также конструкций с использованием бетонов, модифицированных резиновой крошкой и мукой, приведены в таблицах 2.2. - 2.5.

Толщины конструктивных слоев должны уточняться расчетом на стадии проектирования в зависимости от конкретных условий.

2.7. В основаниях из малоцементных укатываемых бетонных смесей швы расширения не устраиваются.

2.8. Швы сжатия (рис. 2.4) устраиваются при суммарной толщине асфальтобетонного покрытия 12 см и менее в свежеуложенном или отвердевшем бетоне марок 2 - 4 через 40 и 30 метров в зависимости от температуры воздуха во время бетонирования соответственно от 5 до +20 °С. При двустадийном строительстве швы устраиваются через 10 м.

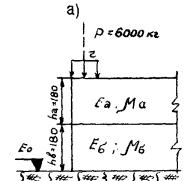

Рис. 2.1. Принципиальные схемы конструкций дорожных одежд с асфальтобетонными покрытиями и основаниями из малоцементных укатываемых бетонных смесей:

а - Конструкция для строительства на улицах и дорогах местного значения; б - Конструкция для строительства на магистральных улицах; в, г - Конструкции для стадийного строительства одежд в районах массовой жилой застройки;

1 - асфальтобетон высокоплотный, плотный; 2 - асфальтобетон плотный, пористый; 3, 3а, 3б - цементобетон из укатываемых смесей марок 2, 3, 4 соответственно; 4 - щебень М 400; 5 - песчано-гравийная смесь; 6 - цементобетон марки 1 или цементогрунт; 7 - песок

Таблица 2.2.

Рекомендуемые толщины конструктивных слоев дорожных одежд с асфальтобетонными покрытиями и основаниями из малоцементных укатываемых бетонных смесей

|

Марка (тип) |

№№ позиций конструктивного слоя |

Магистральные улицы и дороги |

Улицы и дороги местного значения |

Конструкции для стадийного строительства в районах массовой жилой застройки |

||||||||||

|

А |

б |

в |

г |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||||

|

Асфальтобетон |

Высокоплотный, плотный (мелкозернистый) |

1 |

5 |

4 |

5 |

5 |

||||||||

|

Плотный, пористый (крупнозернистый) |

2 |

7 |

6 |

7 |

6 |

|||||||||

|

Бетон монолитный |

Укатываемый В 7,5 |

3 |

20 |

23 |

25 |

16 |

21 |

23 |

- |

- |

- |

- |

- |

- |

|

В 15 |

3а |

- |

- |

- |

- |

- |

- |

18 |

24 |

27 |

- |

- |

- |

|

|

В 22,5 - В 25 |

3б |

- |

- |

- |

- |

- |

- |

- |

- |

- |

19 |

26 |

30 |

|

|

В 5 |

6 |

15 |

- |

- |

15 |

- |

- |

15 |

- |

- |

18 |

- |

- |

|

|

Щебень |

М 400 |

4 |

- |

15 |

- |

- |

15 |

- |

- |

20 |

- |

- |

20 |

- |

|

Песчано-гравийная смесь |

|

5 |

- |

- |

20 |

- |

- |

20 |

- |

- |

25 |

- |

- |

25 |

|

Песок |

|

7 |

По проекту в зависимости от вида грунта земляного полотна, степени увлажнения и коэффициента фильтрации песков |

|||||||||||

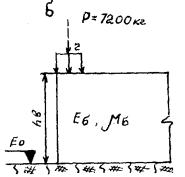

Рис. 2.2. Принципиальные схемы конструкций магистральных дорог улиц местного значения с цементобетонными покрытиями и основаниями из малоцементных укатываемых бетонных смесей

1. Покрытие из цементобетона класса В 25 - В 30; 2. Основание из укатываемого бетона с частичной или полной заменой щебня и песка на материалы от переработки цементо- и асфальтобетонных конструкций; 3. Основание из щебня, полученного от переработки цементо- и асфальтобетонных конструкций; 4. Подстилающий слой из песка, полученного от переработки цементо- и асфальтобетонных конструкций; 5. Полиэтиленовая пленка, пергамин.

Таблица 2.3.

Рекомендуемые толщины конструктивных слоев магистральных улиц и дорог

|

№№ п/п |

Материалы конструктивных слоев дорожной одежды |

Толщины конструктивных слоев одежды, см |

||||||

|

Магистральные дороги |

Магистральные улицы |

|||||||

|

Скоростного и регулируемого движения |

Общегородского значения |

Районного значения |

||||||

|

Покрытия из цементобетона класса |

||||||||

|

В 30 |

В 27,5 |

В 30 |

В 27,5 |

В 30 |

В 27,5 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1. |

Покрытия на основаниях: - из малоцементного укатываемого бетона класса В 7,5 с добавлением материала от переработки |

22 |

23 |

21 |

22 |

20 |

21 |

|

|

- из малоцементного укатываемого бетона класса В 15 с добавлением материала от переработки |

21 |

22 |

20 |

21 |

19 |

20 |

||

|

- из щебня с добавлением материалов от переработки |

24 |

25 |

23 |

24 |

22 |

23 |

||

|

2. |

Основания: - из малоцементного укатываемого бетона или щебня с добавлением материалов от переработки |

15 |

15 |

15 |

15 |

15 |

15 |

|

|

3. |

Подстилающий слой - из природного песка или песков, полученных от переработки цементо- и асфальтобетонных конструкций |

Толщина назначается в зависимости от вида грунтов земляного полотна, степени увлажнения и коэффициента фильтрации песков, используемых для устройства подстилающего слоя в соответствии с требованиями СК 6101 97 г. |

||||||

Таблица 2.4.

Рекомендуемые толщины конструктивных слоев улиц и дорог местного значения

|

№№ п/п |

Материалы конструктивных слоев дорожной одежды |

Толщины конструктивных слоев одежды, см |

|||||

|

Улицы и дороги в промышленных и коммунально-складских зонах |

Внутриквартальные дороги, проезды, стоянки грузовых автомобилей |

Стоянки легковых автомобилей |

|||||

|

Покрытия из цементобетона класса |

|||||||

|

В 30 |

В 27,5 |

В 30 |

В 27,5 |

В 30 |

В 27,5 |

||

|

1. |

Покрытия на основаниях: - из малоцементного укатываемого бетона класса В 7,5 с добавлением материала от переработки |

20 |

21 |

19 |

18 |

16 |

17 |

|

- из щебня с добавлением материалов от переработки |

22 |

23 |

19 |

20 |

18 |

18 |

|

|

2. |

Основания: - из малоцементного укатываемого бетона или щебня с добавлением материалов от переработки |

18 |

15 |

15 |

15 |

15 |

15 |

|

3. |

Подстилающий слой - из природного песка или песков, полученных от переработки цементо- и асфальтобетонных конструкций |

Толщина назначается в зависимости от вида грунтов земляного полотна, степени увлажнения и коэффициента фильтрации песков, используемых для устройства подстилающего слоя в соответствии с требованиями СК 6101 97 г. |

|||||

Рис. 2.3. Принципиальные схемы конструкций дорог, тротуаров, площадок с использованием модифицированных резиновыми добавками бетонов:

а, б - конструкции магистральных дорог районного значения и внутриквартальных проездов, устраиваемых в две стадии; в - покрытия тротуаров, площадок, отмосток, устраиваемых в одну стадию; г - конструкции дорог на благоустраиваемых территориях у детских садов, школ, больниц, жилых зданий, устраиваемых в одну стадию;

1, 2, 3, 9 - цементобетон В 30 (М 400), В 27,5 (М 350), В 25 (М 300), В 15 (М 200); 4 - полиэтиленовая пленка; 5 - песок; 6, 7 - плотный, пористый асфальтобетон; 8 - высокоплотный, плотный асфальтобетон

Таблица 2.5.

Ориентировочные толщины конструктивных слоев дорожных одежд с использованием модифицированных резиновыми добавками бетонов

|

Класс бетона по прочности на сжатие |

№№ позиций |

Магистральные дороги районного значения |

Тротуары, площадки |

Дороги внутриквартальные, у жилых домов, школ, детских садов |

||

|

а |

б |

в |

г |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Бетон монолитный |

В 30 |

1 |

21 |

- |

- |

16 |

|

В 27,5 |

2 |

20 |

- |

10 |

18 |

|

|

В 25 |

3 |

15 - 18 |

- |

12 |

- |

|

|

В 15 |

9 |

- |

30 |

- |

- |

|

|

Асфальтобетон |

Плотный, пористый (крупнозернистый) |

6 7 |

- |

5 |

- |

- |

|

Высокоплотный плотный (мелкозернистый) |

8 |

- |

7 |

- |

- |

|

|

Песок |

|

5 |

По проекту в зависимости от вида грунта земляного полотна, степени увлажнения и коэффициента фильтрации песков |

|||

2.9. В конце рабочей смены и при перерыве в бетонировании более 2-х часов в бетонных основаниях устраивают рабочие швы в обмазкой их битумом (рис. 2.4.г.).

2.10. При устройстве дорожных сооружений с цементобетонными покрытиями в основаниях из малоцементного укатываемого бетона поперечные температурные швы устраиваются в соответствии с рекомендациями пп. 2.8., 2.9. Конструкции и схемы расположения швов сжатия приведены на рис. 2.4., расстояния между швами в основаниях приведены в таблице 2.6.

2.11. Швы сжатия нарезаются под углом 15° к ширине проезжей части в соответствии с рисунком.

После нарезки швов производят очистку шва сжатым воздухом и заполнение герметиком.

Заполнение швов осуществляют в сухую погоду при температуре воздуха не ниже +5 °С.

Для заполнения шва могут быть использованы:

резино-битумные мастики, РБВ-25, 35, 50;

полимерно-битумные мастики, ПБМ-1, ПБМ-2;

полимерный герметик; гидром.

Таблица 2.6.

Расстояния между швами сжатия в метрах

|

Основание из укатываемого малоцементного бетона |

||

|

До 18 |

20 - 24 |

|

|

5 |

6 |

30 - 50 |

Рис. 2.4. Конструкции поперечных швов сжатия в основании из жестких укатываемых бетонных смесей

а, б - швы, устраиваемые в процессе бетонирования; в - шов с нарезкой паза в отвердевшем бетоне; г - рабочий шов

1 - деревянная прокладка; 2 - брус; 3 - паз шва, нарезанный в отвердевшем бетоне и заполненный герметиком; 4 - фиксирующие скобы; 5 - обмазка битумом. Размеры указаны в мм.

3. ОСНОВНЫЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ПРИМЕНЯЕМЫМ В ДОРОЖНЫХ БЕТОНАХ И КОНСТРУКЦИЯХ

3.1. Свойства заполнителей, получаемых от переработки бетонных, железобетонных и асфальтобетонных материалов, определяются по стандартным методикам, изложенных в соответствующих нормативных документах: ГОСТ 8269-97*; ГОСТ 8267-93*; ГОСТ 8735-88*; ГОСТ 88736-93*; ГОСТ 25584-90*; ГОСТ 26633-91* и др.

3.2. Физико-механические показатели свойств щебня, применяемого в дорожном строительстве, регламентируются требованиями ГОСТ 8267-93* «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» и не должны быть ниже приведенных в таблице 3.1.

3.3. Щебень, полученный от переработки цементо- и асфальтобетонных конструкций, должен быть разделен на фракции: 5 - 10 мм; 10 - 20 мм; 20 - 40 мм или 5 - 20 мм; 5 - 40 мм; 40 - 70 мм. Допускается использование и других фракций и смесей фракций по согласованию с потребителем.

3.4. Щебень не должен содержать посторонних примесей в виде кирпичного боя, кусков стекла, картона, рубероида, линолеума и другого строительного мусора, а также содержать компоненты и примеси в виде:

- серы, сульфидов и сульфатов в пересчете на SО более 1,5 % по массе;

- древесных остатков и угля более 1 % по массе;

- свободных волокон асбеста более 0,25 % по массе;

- водорастворимых хлоридов в пересчете на ионы хлора более 0,1 % по массе.

Таблица 3.1.

Физико-механические показатели свойств щебня, применяемого в дорожном строительстве

|

Един. изм. |

Физико-механические показатели |

||||

|

Дорожные конструкции |

|||||

|

Бетонные |

Конструктивные слои |

||||

|

Покрытие |

основание |

Основание |

подстилающий слой |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Прочность щебня при сжатии в цилиндре в водонасыщенном состоянии: |

МПа |

|

|

|

|

|

Изверженных пород |

|

120 |

80,0 |

- |

- |

|

Осадочных пород |

|

- |

60,0 |

40 |

40 |

|

2. Марка щебня по морозостойкости, не ниже |

F1 |

300 |

100 |

50 |

50 |

|

3. Содержание глинистых, илистых и пылеватых частиц, не более |

% |

1 |

3 |

5 |

5 |

|

4. Размер фракций, не более |

мм |

20 (40) |

40 (70) |

70 |

70 |

|

5. Зерновой состав (Д) должен удовлетворять: полный остаток на ситах: |

% |

|

|

|

|

|

Днаим. |

|

90 - 100 |

90 - 100 |

90 - 100 |

90 - 100 |

|

1/2(Днаим. + Днаиб.) |

|

30 - 80 |

30 - 80 |

40 - 70 |

40 - 70 |

|

Днаиб. |

|

0 - 10 |

0 - 10 |

0 - 10 |

0 - 10 |

|

6. Водопоглощение, не выше |

% |

1 |

3 - 5 |

- |

- |

|

7. Максимальное содержание зерен пластинчатой (лещадной) и игловатой формы |

% |

15 |

20 |

- |

- |

Примечание: Допускается превышение содержания в щебне крупной фракции на 10 %, т.к. при уплотнении укатываемого бетона происходит дополнительное дробление щебня в указанном количестве на более мелкие фракции.

3.5. Песок, полученный от переработки цементо- и асфальтобетонных конструкций, в соответствии с ГОСТ 8736-93* относится ко 2-му классу и подразделяется на мелкий, средний, крупный, таблица 3.2., физико-механические показатели свойств песка, применяемого в дорожном строительстве, приведены в таблице 3.3.

Таблица 3.2.

Характеристика песка

|

Модуль крупности, Мкр. |

Полный остаток на сите с отверстиями 0,63 мм, % |

|

|

1 |

2 |

3 |

|

Мелкий |

1,5 - 2,0 |

10 - 30 |

|

Средний |

2 - 2,5 |

30 - 40 |

|

Крупный |

свыше 2,5 |

Свыше 45 |

Таблица 3.3.

Физико-механические показатели свойств песка, применяемого в дорожном строительстве

|

Един. изм. |

Физико-механические показатели |

||||

|

Дорожные конструкции |

|||||

|

Бетонные |

Конструктивные слои |

||||

|

Покрытие |

основание |

Основание |

подстилающий слой |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Модуль крупности, не ниже |

|

2,1 |

1,8 |

- |

- |

|

Содержание пылеватых частиц, не более |

% |

1 |

3 |

5 |

5 |

|

Содержание глины |

% |

не допускается |

|||

|

Коэффициент фильтрации, не менее |

м/сут. |

- |

- |

3 - 6 |

3 |

3.6. Песок должен иметь зерна размером до 5 мм и модуль крупности не ниже 1,8. Истинная плотность зерен песка должна быть в пределах 2000 - 2600 кг/м3.

3.7. Зерновой состав песка должен соответствовать требованиям ГОСТ 8736-93*.

3.8. Содержание в песке пылеватых частиц не должно превышать 5 % по массе, величина водопоглощения песка не должна превышать 6 % по массе.

3.9. Песок не должен содержать компоненты и примеси в виде:

- серы, сульфидов не более 1 % по массе;

- слюды не более 2 % по массе;

- угля и древесных отходов не более 1 % по массе;

- свободных волокон асбеста не более 0,25 % по массе;

- кирпичного боя, стекла, рубероида, картона, арматуры и другого строительного мусора.

3.10. Для щебня и песка удельная эффективность естественных радионуклидов не должна превышать 740 Бк/кг при строительстве в населенных пунктах и 1350 Бк/кг при строительстве в ненаселенных пунктах.

3.11. В таблице 3.4. приведена характеристика резиновой муки и крошки, в таблице 3.5. приведены физические свойства резиновой крошки.

Таблица 3.4.

Характеристика резиновой крошки и муки

|

Един. изм. |

Продукты переработки автопокрышек |

||

|

Резиновая крошка |

Резиновая мука |

||

|

Фракции |

мм |

0,80 - 1,5 1,5 - 2,5 2,5 - 4,0 |

0,001 - 0,15 0,15 - 0,35 0,35 - 0,50 0,50 - 0,80 |

Таблица 3.5.

Физические свойства резиновой крошки

|

Свойства |

Един. изм. |

Номера партий |

|||

|

I |

Песок |

III |

|||

|

1. |

Плотность: |

г/см3 |

|

|

|

|

насыпная |

3,67 |

4,1 |

4,4 |

||

|

истинная |

4,67 |

7,07 |

5,6 |

||

|

2. |

Коэффициент фильтрации |

м/сут. |

14,7 |

14,9 |

15,3 |

|

3. |

Модуль крупности |

|

2,7 |

2,6 |

2,9 |

3.12. В резиновой муке и крошке содержание кордового волокна и частиц металла не должно превышать соответственно 0,5 и 0,8 %.

3.13. Использование резиновой крошки при приготовлении бетонных смесей для дорожных сооружений регламентируется следующими нормативными документами:

- «Смеси цементобетонные дорожные с использованием отходов переработки автопокрышек. Технические условия» ТУ 5745-005-02066517-99;

- «Технический регламент производства цементобетонных смесей с использованием отходов переработки автопокрышек»;

- «Технические рекомендации по строительству монолитных дорожных конструкций из бетонных смесей, модифицированных резиновой крошкой или мукой» ТР 109-99. (МАДИ)

3.14. Коэффициент фильтрации песка, используемого для морозозащитного слоя, при ширине дна корыта до 12 м и поперечном уклоне (односкатном) i = 0,02 % должен быть 3 - 4 м/сутки, а при ширине более 12 м и i = 0,03 % - 4 - 6 м/сутки.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СМЕСИ УКАТЫВАЕМОГО МАЛОЦЕМЕНТНОГО БЕТОНА

4.1. Основные требования к бетонам с добавками продуктов переработки промышленных отходов приведены в таблице 4.1.

Таблица 4.1.

Нормативные характеристики бетонов с продуктами промышленных отходов

|

Проектная марка (класс) бетона по прочности на сжатие, МПа |

Нормативная прочность на растяжение при изгибе Rир.и., МПа |

Максимальная марка по морозостойкости, F |

|

|

Основания (покрытия на период строительства) |

300 (В 25) |

4,0 |

150 |

|

Основания дорог |

200 (В 15) 100 (В 7,5) |

3,0 1,6 |

150 100 |

|

Покрытия тротуаров, отмосток, площадок |

300 (В 25) |

4,0 |

200 |

4.2. Ориентировочные составы бетонных смесей с добавлением вторичных продуктов переработки цементо- и асфальтобетонных конструкций, автопокрышек представлены в приложениях 1 - 9.

4.3. Для улучшения физико-механических показателей укатываемого бетона в бетонную смесь рекомендуется вводить тонкодиспергируемую битумную эмульсию в количестве до 30 % от массы цемента в зависимости от содержания природных заполнителей. Рекомендуемый состав эмульсии: битум БНД 40/60 - 50 %; вода - 48,5 %; эмульгатор типа сульфитно-спиртовой барды ССБ - 1,5 %.

4.4. При использовании в бетонных смесях материалов от переработки асфальтобетонных конструкций количество битумной эмульсии можно снизить на 50 % или не вводить ее, что решается в каждом конкретном случае в зависимости от качества используемых материалов, содержания продуктов переработки в смеси и др.

4.5. Использование двух видов вяжущих - минерального (цемент) и органического (битумная эмульсия) при разработке составов бетонных смесей с продуктами переработки старого асфальтобетона позволили их рекомендовать для классов бетонов В 7,5 и В 15, предназначенных для оснований дорог, и В 22,5, В 25 для оснований, а также для покрытий внутриквартальных проездов на период строительства тротуаров, отмосток, площадок.

4.6. Введение продуктов переработки старых автопокрышек в виде муки или крошки целесообразно в объеме до 15 - 20 % от массы цемента независимо от марки (класса) бетона. Введение большего количества резиновых добавок на повышение физико-механических показателей бетонов практически не оказывает влияния.

4.7. Применение добавок в виде резиновой муки и крошки предпочтительно для бетонов классов В 15, В 22,5, В 25 и выше в основаниях и покрытиях дорог при одновременном снижении мелкого природного заполнителя. При этом в бетонах для оснований дорог может применяться крошка и мука, а для покрытий - предпочтительнее резиновая мука.

5. ПРИГОТОВЛЕНИЕ УКАТЫВАЕМЫХ МАЛОЦЕМЕНТНЫХ БЕТОННЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ВТОРИЧНЫХ ПРОДУКТОВ ПЕРЕРАБОТКИ

5.1. Приготовление бетонной смеси с продуктами переработки бетонных, асфальтобетонных конструкций и автопокрышек предпочтительно производить на стационарных бетонных заводах с использованием бетоносмесительных установок с вихревым, турбулентным действием. Использование бетоносмесителей гравитационного действия удлиняет цикл перемешивания модифицированных смесей в 1,5 - 2,5 раза. В таблице 5.1. приведена зависимость коэффициента однородности бетонной смеси от ее состава и вида бетоносмесителя при оптимальном введении битумной эмульсии (30 %) и без ее введения.

5.2. На однородность смеси наибольшее влияние оказывает содержание битумной эмульсии и в меньшей степени дробленые заполнители рекомендуемого количества взамен природного.

5.3. Технологическая последовательность приготовления бетонных смесей при использовании всех видов дробленых заполнителей сохраняется. Более предпочтительна следующая схема загрузки бетоносмесителя материалами: сначала поступает природный песок, цемент, природный крупный заполнитель, производится их предварительное перемешивание в течение 20 сек., затем загружаются продукты переработки в виде мелкого и крупного заполнителей и воды вместе с добавками.

Возможно и одновременное поступление в бетоносмеситель всех материалов в перечисленной последовательности с последующим их перемешиванием в течение времени, установленном для данного метода перемешивания и вида бетонной смеси.

5.4. Для подачи в бетоносмеситель дробленых заполнителей должны быть предусмотрены дополнительные дозаторы и транспортеры. Для битумной эмульсии, добавки С-3 или другой добавки должны быть предусмотрены специальные емкости, оборудованные системой их подачи в бетонную смесь.

Таблица 5.1.

Зависимость коэффициента однородности бетонной смеси от ее состава и вида бетоносмесителя

|

Характеристика малоцементной бетонной смеси |

Бетоносмесители |

Оптимальная продолжительность перемешивания, мин. |

Коэффициент вариации, % |

|

|

1 |

2 |

3 |

4 |

5 |

|

I |

На природных заполнителях, без БЭ |

Гравитационного действия |

3 - 3,5 |

13,6 - 12,8 |

|

На природных заполнителях, с БЭ |

3 |

11,5 |

||

|

Частично на смешанных заполнителях, с БЭ |

3 |

12 |

||

|

II |

На природных заполнителях, без БЭ |

Принудительного действия |

3 |

12,6 |

|

На природных заполнителях, с БЭ |

2,5 |

10 |

||

|

Частично на смешанных заполнителях, с БЭ |

2,5 |

12 |

||

|

III |

На природных заполнителях, без БЭ |

Турбулентного действия |

2,5 |

12 |

|

На природных заполнителях, с БЭ |

2,5 |

10 |

||

|

Частично на смешанных заполнителях, с БЭ |

2 |

10 |

5.5. При подборе бетонов с добавлением щебня от переработки бетонных конструкций следует учитывать, что величина водопоглощения такого щебня достигает 6 %. Вследствие этого расход воды затворения должен быть увеличен по сравнению с расходом для смесей на природном песке и щебне.

5.6. Содержание воды в смеси для малоцементных укатываемых бетонов назначается из условия получения смеси жесткостью 90 - 120 сек.

5.7. При назначении исходной подвижности бетонной смеси на заполнителях из переработанных цементно-бетонных материалов следует учитывать снижение подвижности в первые 10 мин после затворения.

5.8. Приготовление бетонных смесей на смешанных заполнителях, полученных от дробления старого асфальтобетона, ничем не отличается от приготовления таких смесей с заполнителями, полученными от дробления бетонных и железобетонных изделий, с использованием добавок, в том числе и битумной эмульсии.

5.9. Бетонные смеси с резиновой мукой несколько лучше перемешиваются по сравнению со смесью, модифицированной резиновой крошкой. Отдозированные материалы, при использовании резиновых модификаторов, предпочтительно подавать в смеситель в следующей последовательности: песок, цемент, щебень, резиновая крошка или мука, где они предварительно перемешиваются в течение 30 с., затем подается вода и при необходимости с пластификатором. Время окончательного перемешивания в каждом конкретном случае устанавливается в зависимости от типа смесителя. Примеры влияния параметров перемешивания смеси на прочность и коэффициент вариации модифицированных бетонов приведены в приложении 9.

6. ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ДОРОГ С ПРИМЕНЕНИЕМ УКАТЫВАЕМЫХ МАЛОЦЕМЕНТНЫХ БЕТОННЫХ СМЕСЕЙ

6.1. Бетонная смесь должна доставляться на строительный объект к месту укладки в автобетоносмесителях или автосамосвалах с кузовами с задней разгрузкой, снабженных специальными защитными средствами от влияния погодных условий.

6.2. Время транспортирования смеси укатываемого малоцементного бетона не должно превышать 30 минут при температуре воздуха от +20 до +30 °С и 60 мин. - при температуре воздуха ниже +20 °С. Время после выпуска смеси до ее окончательного уплотнения в дорожную конструкцию не должно превышать 120 (180) минут в зависимости от марки бетонной смеси и погодных условий.

6.3. Укладка бетонной смеси должна производиться по подготовленному технологическому слою, выполненному из природного щебня, или щебня, полученного от переработки цементно- и асфальтобетонных конструкций. При этом могут использоваться также известняковый щебень или песок природный или полученный от переработки цементобетонных конструкций.

Технологический слой служит для пропуска автотранспорта при подаче бетонной смеси к месту укладки и укладочных машин.

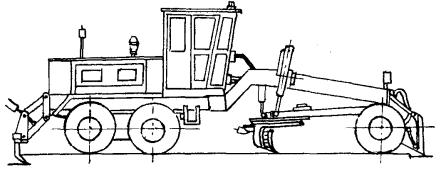

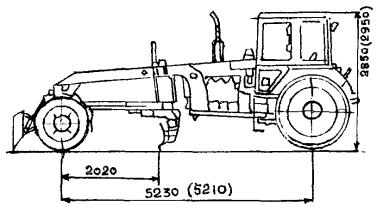

6.4. Распределение и укладка бетонной смеси может осуществляться различными машинами - бетоноукладчиками, одноковшовыми экскаваторами, экскаваторами-планировщиками, автогрейдерами, бульдозерами, погрузчиками определенного типоразмера и с соответствующим навесным оборудованием в зависимости от конкретного вида объекта (дорога, тротуар площадка и др.), объема работ, требуемого срока выполнения и др. Рекомендуемые типы машин приведены в приложении 10.

6.5. Толщина распределенного слоя должна быть на 15 - 20 % больше требуемой толщины уплотненного слоя, она уточняется по ходу работы.

6.6. При устройстве оснований (покрытий) дорог и больших объемах предпочтительно использовать бетоноукладчики. Движение укладочных машин в продольном направлении должно происходить навстречу уклону, если он не более 30 ‰.

6.7. Укладку смеси при ширине дороги до 9 м следует вести отдельными захватками длиной 40 - 50 м с таким расчетом, чтобы разрыв во времени укладки смежных полос не превышал 1 часа во избежание обезвоживания боковой кромки ранее уложенной полосы.

6.8. При ширине дороги более 9 метров укладка смеси должна производиться двумя или тремя бетоноукладочными машинами с опережением одного укладчика относительно другого на 10 - 15 метров. Дефекты поверхности основания (впадины и разрывы) свежеуложенной смеси должны устраняться по ходу работы подсыпкой смеси.

6.9. Распределение и уплотнение бетонной смеси в один слой рекомендуется при толщине готового основания до 20 см. Основание толщиной более 20 см рекомендуется устраивать в 2 слоя с послойным уплотнением.

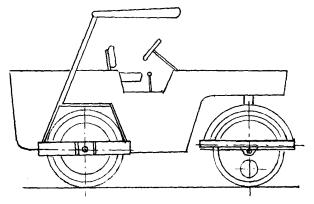

6.10. Уплотнение бетонной смеси производится самоходными катками; гладковальцовыми, статическими и вибрационными (ДУ-72, ДУ-93, ДУ-47Б, ДУ-96), комбинированными с вибрационными гладким вальцем (ДУ-97, ДУ-64, ДУ-99), пневмоколесными (ДУ-65, ДУ-100). Уплотнение производится сначала легкими катками статического действия массой до 8 т за 5 - 6 проходов по одному следу, а затем более тяжелыми массой 10 - 15 т за 8 - 10 проходов по одному следу до полного уплотнения. Технические характеристики рекомендованных катков приведены в приложении 8.

6.11. Укатка с перекрытием следа на 15 - 25 см должна начинаться от обоих бортовых камней к оси проезда при двухскатном профиле, а при односкатном - навстречу поперечному уклону. Число проходов катка по одному следу зависит от типа катка, состояния бетонной смеси и уточняется в процессе работы. Уплотнение считается достаточным, когда при проходе тяжелого катка на поверхности основания не остается следа.

6.12. Вальцы катков во время укатки должны быть чистыми и гладкими, остановка катков во время укатки свежеуложенной смеси на укатываемой поверхности не допускается.

6.13. Поверхность основания должна быть ровной, без бугров, волн, впадин. При прикладывании 3-метровой рейки просвет не должен превышать 5 мм при механизированной укладке и 7 - 10 мм при использовании средств малой механизации.

6.14. Температурные швы устраиваются после укладки в соответствии с требованиями п.п. 2.7. - 2.13. настоящих рекомендаций.

6.15. При отрицательных температурах воздуха для устройства дорожных одежд из укатываемого бетона рекомендуется применять противоморозные добавки: хлористые соли натрия и калия (НХ, ХК), нитрита натрия (НН), нитрит-нитрат-хлорид кальция (ННХК) и формиата натрия (ФН) (табл. 6.1.).

Таблица 6.1

Оптимальное количество противоморозных добавок для смесей, твердеющих при отрицательных температурах

|

Содержание безводных солей, % от массы цемента |

|||||

|

XN (NaCl) |

ХК (СаCl2) |

НН (NaNO2) |

ннхк |

ФН |

|

|

-5 |

2 |

2 |

- |

- |

- |

|

-5 |

3 |

- |

- |

- |

- |

|

-5 |

- |

- |

4 |

- |

- |

|

-5 |

- |

- |

- |

2 |

|

|

-5 |

- |

- |

- |

- |

1,0 |

|

-10 |

- |

4 |

- |

3 |

- |

|

-10 |

5 |

- |

- |

- |

- |

|

-10 |

- |

8 |

- |

- |

- |

|

-10 |

- |

- |

6 |

- |

- |

|

-10 |

- |

- |

- |

- |

2,0 |

|

-15 |

- |

- |

8 |

- |

- |

|

-15 |

- |

- |

- |

6 |

- |

|

-15 |

- |

- |

- |

- |

4,0 |

6.16. Применение холодных укатываемых бетонов допускается только при условии, что в течении первых 15 суток твердения бетона его температура не упадет ниже -10 °С, а прочность к моменту замерзания будет не менее 50 кгс/см2. Поэтому укладку слоев асфальтобетонного покрытия рекомендуется производить сразу после уплотнения холодного бетона.

6.17. Устройство оснований и покрытий из укатываемого бетона при положительных и отрицательных температурах наиболее целесообразно осуществлять бетоноукладочными машинами со скользящими формами.

6.18. Современные бетоноукладочные машины со скользящими формами оснащены электронными автоматическими системами обеспечения проектных геометрических параметров бетонного основания и покрытия. Автоматические системы слежения обеспечивают точность движения машины в плане, заданные продольные и поперечные профили, а также толщину укладываемого слоя. Базой автоматической системы слежения является копирная струна, устанавливаемая с одной или двух сторон бетоноукладчика в зависимости от его конструктивных особенностей.

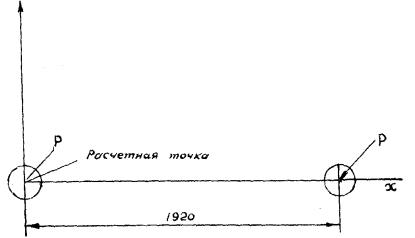

6.19. Копирная струна должна быть строго параллельна оси дороги. Оптимальная высота установки струны над верхом укладываемого слоя 60 - 75 см. Расстояние от струны до продольной грани укладываемого слоя должно быть в пределах 65 - 115 см. Это расстояние обусловлено необходимостью прохода гусеницы машины за пределами укладываемого слоя и длиной консоли с датчиком следящей системы.

6.20. Длина участка с установленной копирной струной должна обеспечивать безостановочную работу укладчика, т.е. быть, как правило, равной длине сменной захватки. Не допускается установка копирной струны участками менее 50 м.

Для отладки рабочих органов бетоноукладчика необходимо обеспечить установку копирной струны за 20 м от начала бетонируемой полосы.

6.21. Установка копирной струны включает следующие операции (рис. 6.1.): установку нивелирных колышков; установку металлических стоек и штанг; натяжение копирной струны; контроль качества установки струны.

6.22. Линию установки копирной струны разбивают при помощи теодолита и нивелира. Закрепляют эту линию нивелирными колышками, которые служат высотными реперами и обозначают линию струны в плане.

6.23. Нивелирные колышки устанавливают на расстоянии 65 - 115 см от продольного края плиты так, чтобы линия их вершин соответствовала проектной линии верхней кромки бетонной плиты. Нивелирные колышки определяют отметку, от которой измеряется высота установки струны. Струна в плане размещается точно над нивелирными колышками.

Нивелирные колышки на прямолинейных участках улицы устанавливают в начале и в конце участка (в пределах видимости) путем разбивки поперечных профилей. На вертикальных и горизонтальных кривых нивелирные колышки устанавливают у каждой стойки.

6.24. Стойки с поперечными штангами забивают в грунт земляного полотна или песчаный слой (рис. 6.1.) так, чтобы они стояли прочно и строго вертикально на рассеянии около 30 см от линии нивелирных колышков.

Расстояние между стойками назначают в диапазоне: максимальное - 8 м - на прямолинейных участках; минимальное - 2 м на горизонтальных кривых радиусом менее 200 м и вертикальных - радиусом менее 1000 м.

6.25. Поперечные штанги (2) при помощи струбцин (3) устанавливают перпендикулярно линии струны так, чтобы прорезь штанги находилась над нивелирным колышком (или линий нивелирных колышков) на заданной высоте.

Высоту расположения гнезда штанги над колышками измеряют линейкой-шаблоном; совмещение гнезд со створом нивелирных колышков проверяют по теодолиту.

6.26. Натяжение копирной струны производится вручную. Струна раскладывается вдоль нивелирных колышков, подтягивается и закрепляется на анкерных стойках, забиваемых наклонно на расстоянии 3 - 4 м от крайних стоек на участке. Затем струну поднимают на всем участке и затасовывают в прорези штанг. Натяжение струны должно быть таким, чтобы на глаз не было заметно ее провисание и не происходила оттяжка струны датчиками следящей системы бетоноукладчика.

После натяжения струны ее положение в плане и профиле контролируют вертикальным шаблоном, нивелиром и теодолитом и корректируют при помощи струбцин на стойках и поперечных штангах.

6.27. Для строительства цементобетонных покрытий и оснований используют высокопроизводительные бетоноукладчики на гусеничном шасси. Блок рабочих органов бетоноукладчика включает: неподвижный отвал-дозатор, шнек-распределитель, пакет глубинных вибраторов, трамбующий брус и выглаживающую плиту (рис. 6.2.).

Формование бетонной плиты осуществляется в скользящих формах (скользящей опалубке), отделяющих рабочие органы от гусеничных тележек (рис. 6.2.). Таким образом, гусеничные тележки перемещаются за пределами бетонируемой полосы.

6.28. Бетоноукладчики обеспечивают переменную ширину укладки бетонной смеси, как правило, в диапазоне 2,5 - 5,0 м. При работе с автомобилями-самосвалами из технологических соображений целесообразно принимать ширину укладки основания не менее 4,5 м.

Строительство бетонных оснований на всю ширину проезжей части можно осуществлять последовательно по следующим схемам (рис. 6.3.): строительство односкатного покрытия (основания) за один проход бетоноукладчика (местные проезды, тротуары) (рис. 6.3а.); последовательная укладка смежных полос с перемещением одной гусеницы бетоноукладчика по ранее уложенной полосе (рис. 6.3б.); укладка полос через одну с перемещением бетоноукладчика сначала по основанию, затем по уложенным полосам бетона (рис. 6.3в.).

6.29. Движение бетоноукладчика осуществляется по технологическому слою из щебня или укрепленного цементом материала, устроенного на 160 см шире укладываемого покрытия или основания (рис. 6.1., 6.3.). При укладке бетонного основания на песчаный слой следует использовать временные инвентарные колейные покрытия для движения гусениц бетоноукладчика. На рис. 6.3. представлена схема строительства цементобетонного основания бетоноукладчиками со скользящими формами.

6.30. По бетонному основанию разрешается пропуск бетоноукладчика по схемам «б» и «в» (рис. 6.3.) через трое суток после строительства и при прочности бетона на сжатие не менее 10 МПа.

Движение технологического транспорта по бетонному основанию разрешается открывать при наборе им прочности не менее 70 % от марочной, но не ранее чем через 7 суток после его строительства. При более ранних сроках открытия движения по бетонному основанию (но не ранее 3 суток, при прочности бетона не менее 50 % от марочной) должно быть учтено снижение конечной прочности бетона и соответственно увеличена толщина вышележащих слоев одежды.

6.31. Для исключения (или уменьшения) движения технологического транспорта по ранее уложенным полосам бетонного основания рекомендуется доставку бетонной смеси осуществлять навстречу строительному потоку.

6.32. Доставка бетонной смеси производится по часовому графику для обеспечения безостановочной работы бетоноукладчика. Бетонная смесь подается на полотно перед бетоноукладчиком (т.е. выгружается непосредственно на основание) по двум вариантам: с непосредственным заездом автомобиля-самосвала или автобетоносмесителя на технологический слой; с боковой разгрузкой смеси из автобетоносмесителя без заезда его на основание.

6.33. Выгрузка бетонной смеси производится, как правило, по оси укладываемой полосы на определенном (для данной ширины и толщины плиты) расстоянии друг от друга. Расстояние между зонами выгрузки устанавливается на месте машинистом бетоноукладчика из условия, чтобы излишек бетонной смеси не затруднял движение укладчика, обеспечивалось заглубление вибраторов в бетонную смесь и формование ровной, без раковин поверхности плиты. Исходя из этих требований, уровень бетонной смеси перед отвалом-дозатором укладчика должен быть примерно на 20 см выше проектной отметки поверхности укладываемой полосы.

6.34. Перед началом бетонирования машинист укладчика обеспечивает установку всех рабочих органов и скользящих форм в проектное положение по высотным отметкам и заданному поперечному профилю. Высотное положение глубинных вибраторов окончательно регулируется в процессе работы машины.

6.35. Предварительное распределение бетонной смеси осуществляется отвалом-дозатором (рис. 6.2.), который сдвигает излишки бетонной смеси в продольном направлении. Окончательное распределение смеси по ширине бетонируемой полосы обеспечивается шнеком бетоноукладчика.

Бетонную смесь следует распределять равномерным слоем по всей ширине укладываемой полосы с учетом коэффициента ее уплотнения Ку = 1,10 - 1,15, то есть на 2 - 3 см выше проектных отметок.

6.36. Уплотнение бетонной смеси производится глубинными вибраторами; доуплотнение поверхностного слоя - трамбующим брусом (рис. 6.2.).

Для обеспечения качественного уплотнения машинист бетоноукладчика регулирует скорость движения машины, параметры работы вибраторов и шнека в зависимости от подвижности бетонной смеси. При этом рабочая скорость движения машины составляет от 0,5 до 3,0 м/мин.

6.37. С целью обеспечения высокого качества основания бетоноукладчик должен двигаться непрерывно со скоростью, обеспечивающей переработку смеси и отделку ее поверхности. Время с момента приготовления смеси до окончания ее уплотнения не должно превышать 2 часов.

6.38. Предварительная отделка поверхности осуществляется рабочими органами бетоноукладчика (рис. 6.2.): трамбующим брусом и выглаживающей плитой. Окончательная отделка осуществляется вручную и включает следующую операцию - затирку неровностей и раковин.

6.39. Отделку поверхности бетонного основания необходимо проводить сразу после прохода бетоноукладчика и заканчивать до начала ухода за свежеуложенной бетонной смесью, но не позже чем через 1 ч после ее уплотнения.

6.40. Порядок организации работы бетоноукладчика и выполнения технологических операций по сооружению оснований и покрытий из уплотняемых малоцементных бетонных смесей может быть иным в зависимости от типа и конструктивных особенностей применяемых машин.

Рис. 6.1. Схема установки копирной струны:

1 - опорная стойка; 2 - штанга; 3 - струбцина; 4 - гнездо на штанге для струны; 5 - укладываемое покрытие (основание); 6 - укрепленный слой основания; 7 - нивелирный колышек; 8 - песок (размеры даны в см)

Рис. 6.2. Бетоноукладчик со скользящими формами:

1 - рама машины; 2 - неподвижный отвал-дозатор; 3 - шнек; 4 - глубинные вибраторы; 5 - трамбующий брус; 6 - выглаживающая плита; 7 - укладываемая смесь; 8 - готовое бетонное покрытие (основание); 9 - основание; 10 - скользящие формы; 11 - гусеницы; 12 - копирная струна; 13 - следящие датчики

Рис. 6.3. Схема строительства основания из укатываемого бетона бетоноукладчиками со скользящими формами:

а - с укладкой одной полосы; б - с последовательной укладкой двух полос; в - с укладкой полос через одну

7. УХОД ЗА УЛОЖЕННЫМ ОСНОВАНИЕМ

7.1. Укладка асфальтобетонного покрытия по основанию из укатываемого бетона, как правило, должна производиться сразу же после завершения уплотнения бетона (перерыв между временем укладки слоев не более 2 часов). В отдельных случаях укладка покрытия по основанию из укатываемого бетона может быть разрешена через 3 дня, но до наступления отрицательной температуры воздуха.

При увеличении разрыва во времени между сооружением основания и покрытия должен быть налажен уход за бетоном и обеспечено сцепление между слоем бетона и слоем асфальтобетона. При наборе прочности в укатываемом бетоне проходят обычные процессы гидратации цемента, поэтому цель и способы ухода за свежеуложенным укатываемым бетоном аналогичны уходу за свежеуложенным пластичным бетоном. Основными задачами ухода являются предупреждение испарения влаги с поверхности, создание и поддержание влажностного режима, защита от механических повреждений.

7.2. Для предупреждения испарения влаги уплотненное основание должно без промедления укрываться пленкообразующими материалами: битумной и битумолатексной эмульсией в два слоя с общим расходом до 0,7 кг на 1 м2 или другими пленкообразующими и рулонными укрывающими материалами (битуминизированной бумагой или полиэтиленовой пленкой).

7.3. В зависимости от температуры воздуха во время строительства следует принимать нормы расхода пленкообразующих материалов по табл. 7.1.

7.4. Распределение пленкообразующих жидкостей производят методом распыления с использованием электрических, механических и ручных краскопультов и опрыскивателей.

Перед применением все пленкообразующие жидкости тщательно перемешивают, а битумную эмульсию подогревают до температуры 40 - 60 °С.

Таблица 7.1.

|

Норма расхода материала (г/м2) при температуре воздуха |

||

|

< 25 °С |

> 25 °С |

|

|

Помароль |

400 |

600 |

|

Лак этиноль |

600 |

800 |

|

Битумная эмульсия |

600 |

1000 |

|

Суспензия алюминиевой пудры |

50 |

70 |

8. КОНТРОЛЬ КАЧЕСТВА

8.1. Все материалы, используемые для устройства различных конструктивных слоев дорожной одежды, подвергаются испытаниям согласно действующим ГОСТам и настоящим Техническим рекомендациям.

8.2. Для проверки соответствия настоящим рекомендациям качества щебня, в том числе и полученного от переработки цементо- и асфальтобетонных конструкций следует определять:

· зерновой состав;

· среднюю плотность;

· марку по прочности (дробимость щебня);

· содержание зерен пластинчатой и игловатой формы;

· содержание пылеватых и глинистых частиц;

· водопоглощение;

· удельную эффективную активность естественных радионуклидов.

8.3. Отбор проб щебня следует производить по ГОСТ 8269.0-97*.

8.4. Щебень, в том числе, полученный после дробления цементо- и асфальтобетонных конструкций, должен храниться на складе у изготовителя и потребителя раздельно по фракциям и смесям фракций в условиях, предохраняющих от увлажнения и загрязнения.

8.5. Для проверки соответствия качества песка, в том числе и от переработки цементо- и асфальтобетонных конструкций, следует определять:

· зерновой состав;

· содержание пылеватых и глинистых частиц;

· модуль крупности;

· насыпную плотность;

· удельную эффективную активность естественных радионуклидов.

8.6. Отбор проб производится по ГОСТ 8736-93*, ГОСТ 8735-88*.

8.7. При отгрузке и хранении песка в зимнее время года необходимо принимать меры по предотвращению смерзаемости (перелопачивание, обработка специальными растворами).

8.8. Степень пучинистости песков от переработки цементо- и асфальтобетонных изделий, используемых для устройства морозозащитных слоев, определяют по ГОСТ 28622-90.

8.9. Цемент должен храниться в сухих закрытых банках раздельно по маркам, цвету и заводам-изготовителям.

8.10. При изготовлении бетонной смеси следует контролировать:

· качество исходных материалов для бетонов;

· фактическую влажность щебня и песка;

· состав бетонной смеси;

· правильность хранения материалов на БЗ;

· дозировку материалов;

· приготовление бетонной смеси, ее однородность;

· цвет, подвижность и жесткость;

· соответствие бетона заданному классу по прочности;

· на сжатие и морозостойкость;

· транспортировку бетонной смеси.

8.11. Составы бетонных смесей подбираются лабораторией дорожного строительства НИИМосстроя. Заводская лаборатория должна контролировать правильность дозировки и последовательность загрузки материалов смеси, продолжительность ее перемешивания, оптимальное водосодержание и корректировать выданный состав в зависимости от изменения влажности песка и щебня для получения требуемой подвижности (жесткости).

8.12. Для контроля подвижности (жесткости) смеси на заводе отбирают пробы в начале, середине и конце выгрузки смеси из бетономешалки.

8.13. Приготавливать бетонную смесь разрешается только в исправных бетонных смесителях, снабженных бункерами или дозаторами для песка и щебня с учетом использования материалов от дробления цементо- и асфальтобетонных конструкций, а также емкостями для добавок и пигментов. Контрольные проверки дозаторов и выхода бетона следует производить в процессе работ не реже одного раза в месяц.

8.14. Концентрацию раствора добавок необходимо контролировать не менее одного раза в смену.

8.15. Подвижность или жесткость бетонных смесей определяют не менее 2-х раз в смену и при необходимости изменяют количество воды затворения.

8.16. Ежемесячно качество выпускаемой на ЦБЗ бетонной смеси следует оценивать по однородности бетона в результате испытаний контрольных образцов.

В качестве показателя однородности используют коэффициент вариации (показатель изменчивости), определяемый по формуле:

![]()

S - среднее квадратичное отклонение;

Rср. - среднее арифметическое значение предела прочности бетона.

Среднее арифметическое значение предела прочности определяют по формуле:

![]()

![]()

n - число образцов.

Среднее квадратичное отклонение определяют по формуле:

![]()

где Ri - частное значение предела прочности бетона.

В зависимости от величины коэффициента вариации прочности устанавливают следующие оценки качества бетона на ЦБЗ.

· отлично при Сv < 10 %

· хорошо при Сv < 13,5 %

· удовлетворительно при Сv < 15 %.

8.17. Морозостойкость бетона проверяют в соответствии с требованиями ГОСТ 10060.0-4-95.

8.18. Требуемая прочность бетона на сжатие с учетом однородности определяют по формуле:

Rтр. = Rср./0,098(1 - 1,64Сv);

где Rср. - предел прочности на сжатие;

Rтр. - требуемая прочность бетона на сжатие;

Сv - коэффициент вариации.

8.19. Определяется предел прочности на сжатие кубиков 15´15´15 см3, а при изгибе - балочек 15´15´60 см3 с расчетным пролетом 45 см. При изготовлении кубов и балочек малоцементная смесь уплотняется на лабораторном вибрационном столе с пригрузом 32 г/см2. Образцы хранятся в стандартных условиях при температуре воздуха 18 - 20 °С и влажности 95 - 100 %. Испытания производятся в возрасте 7 и 28 суток в соответствии с ГОСТ 10180-90. При испытании лицевая поверхность балочек должна находится в растянутой зоне, т.е. должна быть обращена вниз. Для перевода результатов определения пределов прочности образцов размером 20´20´20 см3 к образцам размером 15´15´15 см3, полученные результаты умножаются на поправочный коэффициент 1,05.

8.20. Контроль качества устройства основания из укатываемого малоцементного бетона включает:

- контроль за качеством укладки бетонной смеси и ухода за бетоном в процессе выдерживания;

- в проверке подвижности смеси на месте ее укладки - 3 раза в смену;

- в наблюдении за тщательностью укладки бетонной смеси и ее уплотнением;

- контроль прочности бетона.

Таблица 8.1.

Таблица контролируемых параметров и предельных отклонений основания из укатываемого бетона

|

№№ п/п |

Контролируемые показатели |

Предельные отклонения |

|

1. |

Просвет под 3-х метровой рейкой |

< 5 мм |

|

2. |

Вертикальные отметки по оси |

±0,5 |

|

3. |

Поперечные уклоны |

±3 % |

|

4. |

Ширина слоя |

±2 см |

|

5. |

Толщина слоя |

±2 см |

|

6. |

Превышение толщины слоя в % от уплотненного |

15 - 20 |

|

7. |

Плотность бетона в % от теоретической |

> 0,98 |

|

8. |

Разрыв во времени между приготовлением смеси и окончательным уплотнением, час |

2 - 3 |

|

То же при пониженной положительной температуре |

не более 3 |

|

|

9. |

Направление укатки |

От обочин к оси |

|

10. |

Качество уплотнения (ориентировочный признак окончания уплотнения) |

Отсутствие следа от тяжелого катка |