ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ,

СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

МОСКОВСКОГО СТРОИТЕЛЬСТВА

«НИИМОССТРОЙ»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по технологии применения различных

отходов промышленности, дорнита

в дорожном строительстве

ТР 126-01

МОСКВА - 2002

«Технические рекомендации по технологии применения различных отходов промышленности, дорнита в дорожном строительстве» разработаны кандидатами технических наук Л.В. Городецким, Р.И. Бега.

Рекомендации составлены на основе научно-исследовательских и опытно-производственных работ, выполненных лабораторией дорожного строительства НИИМосстроя, обобщения отечественных и зарубежных исследований, опыта в области приготовления бетона с различными промышленными отходами и строительства из них дорожных конструкций.

Рекомендации разработаны впервые и предназначены для строительства конструкций магистральных и местного значения дорог и улиц.

Рекомендации согласованы с трестом ОАО «Гордорстрой», АООТ «Инждорстрой», институтом «Мосинжпроект».

|

Правительство Москвы Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по технологии применения различных отходов промышленности, дорнита в дорожном строительстве |

ТР 126-01 вводятся впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие технические рекомендации распространяются на строительство дорожных конструкций из бетонов с продуктами переработки бетона, железобетона, асфальтобетона, изношенных автопокрышек, которые используются частично взамен природных заполнителей при строительстве магистральных улиц районного значения, внутриквартальных дорог, в том числе при двухстадийном строительстве в районах новой жилой застройки и одностадийном при благоустроительных работах в жилых комплексах, у детских и учебных заведений. Использование геотекстильных материалов типа дорнит рекомендуется применять в дорожных конструкциях при неблагоприятных гидрогеологических условиях, а также при двухстадийном строительстве для повышения эксплуатационных показателей.

1.2. Технические рекомендации разработаны с учетом действующих нормативных документов и альбомов СК 6101-97 «Улицы и дороги местного значения» (ч. II) и СК 6117-2000 «Альбом конструкций дорожных одежд и использованием продуктов переработки промышленных и строительных материалов (базальтовых, отходов бетонных и железобетонных конструкций, асфальтобетонов, изношенных шин, металлургических шлаков, горелой формовочной земли.

|

Разработаны ГУП «НИИМосстрой» |

Утверждены: Начальник Управления экономической, научно-технической и промышленной политики в строительной отрасли А.И. Воронин «4» февраля 2002 г. |

Дата введения в действие 1 марта 2002 г. |

1.3. Крупные фракции дробленого цементобетона и асфальтобетона размером частиц 5 - 70 мм, полученные при переработке некондиционных бетонных и железобетонных изделий, разбираемых зданий и сооружений, отходов строительного производства товарного бетона, а также при фрезеровании ремонтируемых асфальтобетонных дорожных конструкций, состоят из зерен природного щебня или гравия, поверхность которых в большей или меньшей степени покрыта остатками растворной части или битума.

1.4. Мелкая фракция дробленого цементобетона и асфальтобетона размером частиц менее 5 мм состоит из измельченных частиц цементного камня и асфальтовой крошки, зерен природного песка, покрытых цементным камнем и битумом.

1.5. Продуктами переработки изношенных автопокрышек являются резиновые мука и крошка.

1.6. Выбор материалов дорожных конструкций осуществляется на основании исходных данных, к которым относятся: категории дороги или улицы, расчетная интенсивность движения транспорта на одну полосу движения, приведенная к расчетному автомобилю по схеме Н-30, гидрогеологические и геологические условия, характер рельефа и окружающего ландшафта, экологические требования.

1.7. Приведенная интенсивность движения для различных категорий дорог представлена в таблице 1.1.

Таблица 1.1

Категории и назначения улиц и дорог

|

Основное назначение |

Интенсивность движения, сут |

|

|

Магистральные улицы районного значения |

Местная транспортная связь в пределах жилых и промышленных районов, транспортная связь жилых и промышленных районов с магистральными улицами общегородского значения и скоростные дороги |

1000 |

|

Улицы и дороги местного значения; жилых районов |

Транспортная и пешеходная связь отдельных групп зданий и микрорайонов с магистральными улицами |

500 |

|

Внутриквартальные дороги и проезды |

Транспортная и пешеходная сеть внутри микрорайонов с улицами местного движения; подъезды к отдельным объектам промышленных районов |

300 |

1.8. При стадийном строительстве на 1-й стадии дороги используются для проезда построечного транспорта и тяжелых строительных машин в процессе проведения работ по инженерному благоустройству жилой застройки и зданий соцкультбыта.

На 2-й стадии после окончания всех строительных работ по возведению зданий устраивают постоянные внутриквартальные дороги, которые используются для пропуска транспорта, обслуживающего жителей района.

1.9. На первой стадии работ устраивают:

- водосток и инженерные коммуникации;

- вертикальную планировку;

- земляное полотно;

- песчаный подстилающий слой;

- основание (на период строительства покрытие) из бетона марки 300 (класс В25), если движение построечного транспорта осуществляется непосредственно по бетону, или крупнозернистый слой асфальтобетона, уложенный на основание из бетона марки 200 (В15);

- грунтовые обочины шириной не менее 1 м.

1.10. Вторая стадия включает:

- очистку и ремонт основания (покрытия);

- установку бортовых камней;

- устройство прослойки из базальтовой сетки, отсевов дробления или крупнозернистого песка;

- устройство верхних слоев покрытия.

2. КОНСТРУКЦИИ УЛИЦ И ДОРОГ РАЗЛИЧНОГО НАЗНАЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ РАЗЛИЧНЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ

2.1. Улицы и дороги различных категорий с цементобетонным покрытием, в конструктивных слоях которых используются материалы от переработки цементно- и асфальтобетонных конструкций, изношенных автопокрышек и геотекстиль должны строиться с учетом требований проектов СК 6101-97, СК 6117-00 и настоящих технических рекомендаций.

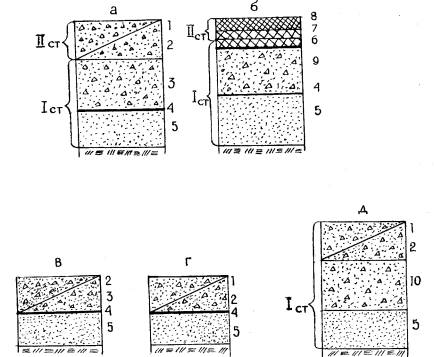

2.2. Варианты конструкций улиц и дорог различного назначения, устраиваемых в одну и две стадии с использованием продуктов переработки бетонных, асфальтобетонных конструкций и изношенных покрышек в бетонах классов В27,5; 25; 15 и В7,5, представлены на рис. 2.1.

При неблагоприятных гидрогеологических условиях дорнит укладывают по земляному полотну.

Использование дорнита при благоприятных гидрогеологических условиях позволяет уменьшить толщину песчаного подстилающего слоя.

2.3. Подстилающий слой устраивают из природного песка, а также с частичной или полной его заменой на песок, полученный от переработки цементно- и асфальтобетонных конструкций, который должен отвечать требованиям ГОСТ 8736-93.

2.4. Конструкции, предназначенные для движения построечного транспорта, а также магистральные районного значения и внутриквартальные дороги рассчитывают на автомобильную нагрузку Н-30; конструкции, устраиваемые при благоустроительных работах у жилых зданий и учреждений соцкультбыта, а также тротуаров и отмосток - на Н-10.

Рис. 2.1. Конструкции дорог, тротуаров, площадок с использованием продуктов переработки бетонных, асфальтобетонных конструкций, изношенных автопокрышек, дорнита;

а, б - конструкции магистральных дорог районного значения и внутриквартальных проездов, устраиваемых в две стадии;

в - конструкции магистральных дорог районного значения и внутриквартальных проездов, устраиваемых в одну стадию;

г - покрытия тротуаров площадок, отмосток, устраиваемых в одну стадию;

д - конструкции дорог на благоустраиваемых территориях у детских садов, школ, больниц, жилых зданий, устраиваемых в одну стадию

1, 2, 3, 9, 10 - бетоны М400 (В30), М350 (В27,5), М300 (В25), М200 (В15); М100 (В7,5); 4 - полиэтиленовая пленка; 5 - песок; 6, 7 - крупнозернистый асфальтобетон; 8 - мелкозернистый асфальтобетон

2.5. Основные характеристики бетонов с добавками продуктов переработки промышленных отходов должны отвечать требованиям, представленным в таблице 2.1.

Таблица 2.1

Нормативные характеристики бетонов с продуктами промышленных отходов

|

Проектная марка (класс) бетона по прочности на сжатие, МПа |

Нормативная прочность на растяжение при изгибе Rнр.и., МПа |

Максимальные марки по морозостойкости, F |

|

|

Покрытия магистральных дорог районного значения, внутриквартальных проездов |

400 (В30)* 350 (В27,5)* |

5,0 4,5 |

200 200 |

|

Основания (покрытия на период строительства) |

300 (В25) |

4,0 |

150 |

|

Основания дорог |

200 (В15) 100 (В7,5) |

3,0 1,6 |

150 100 |

|

Покрытия тротуаров, отмосток, площадок |

300 (В25) |

4,0 |

200 |

* Примечание. Использование бетона марки 400 (В30) и 350 (В27,5) рекомендуется с продуктами переработки автопокрышек (резиновой муки), при этом в каждом конкретном случае лабораторией НИИМосстроя должны производиться подборы составов на конкретных материалах.

2.6. В бетонных конструкциях магистральных улиц и дорог устраивают температурные швы (таблицы 2.2; 2.3).

Таблица 2.2

Расстояния между швами расширения в бетонных конструкциях с продуктами промышленных отходов

|

Толщина конструкции, см |

Температура воздуха во время укладки бетона, °С |

Вид продукта переработки |

||||

|

5 |

5 - 15 |

10 - 25 |

25 |

|||

|

Покрытие |

22 - 24 |

25 - 28 |

56 - 96 |

80 - 90 |

90 - 110 |

Цементо- и асфальтобетонных конструкций |

|

20 - 21 |

24 - 25 |

35 - 42 |

50 - 54 |

80 - 90 |

||

|

18 - 19 |

18 - 20 |

25 - 30 |

30 - 35 |

40 - 45 |

||

|

21 - 24 |

60 |

75 |

100 |

120 |

Автопокрышек |

|

|

18 - 20 |

40 |

55 |

80 |

100 |

||

|

Основание |

Любое |

100 |

Швы расширения не устраивают |

|||

Примечание. Швы расширения в покрытиях из бетонов с продуктами промышленных отходов, которые используют при благоустройстве дворовых территорий и соцкультбыта можно не устраивать.

Таблица 2.3

Расстояния между швами сжатия в бетонных конструкциях с продуктами промышленных отходов

|

Толщина конструкции, см |

Ширина проезжей части |

Расстояния между швами, м |

Вид продуктов переработки |

|

|

Покрытие дорог, улиц |

до 18 19 - 24 |

3,5 - 4,0 - « - |

7 8 |

Цементо- и асфальтобетонных конструкций |

|

любая любая |

3,5 - 4,0 5,5 |

12 9 |

Автопокрышек |

|

|

Основание из малоцементного бетона |

|

|

35 - 50 |

Цементо- и асфальтобетонных конструкций |

|

|

|

60 |

Автопокрышек |

Примечание. В покрытиях тротуаров, отмосток, площадок швы сжатия устраивают через 17 - 20 м.

2.7. В конце рабочей смены устраивают поперечный температурный шов. Если рабочий шов расположен вблизи шва расширения (не более 6 м) в месте, предусмотренном проектом, он выполняется по типу шва расширения. В противном случае рабочий шов устраивают в виде упорной доски толщиной 5 см или металлического шаблона, обернутого пергамином, на полную ширину и высоту укладываемой полосы дороги. Закрепляется доска в грунте и бетоне металлическими штырями. Перед возобновлением работ доска снимается.

3. ТЕХНИЧЕСКИЕ НОРМЫ И ТРЕБОВАНИЯ

3.1. Требования к материалам, полученным от переработки цементно- и асфальтобетонных конструкций, изношенных автопокрышек, и также геотекстиля.

3.1.1. Щебень и песок, полученные от переработки бетонных, железобетонных и асфальтобетонных конструкций, рекомендуется использовать при устройстве оснований, подстилающих слоев, а также в качестве заполнителей преимущественно для бетона класса по прочности на сжатие В15 и малоцементного укатываемого бетона класса В7,5.

3.1.2. Продукты переработки автопокрышек в виде резиновой крошки и муки используют для бетонов следующих классов по прочности на сжатие: В27,5; 25,5; 22,5; 15; 7,5

3.1.3. Щебень, полученный от переработки цементно- и асфальтобетонных конструкций, должен отвечать требованиям ГОСТ 8267-93 и настоящих технических рекомендаций.

На специальном оборудовании щебень должен быть разделен на фракции: 5 - 10 мм; 10 - 20 мм; 20 - 40 мм или 5 - 20 мм; 5 - 40 мм; 40 - 70 мм. Допускается использование и других фракций и смесей фракций по согласованию с потребителем.

3.1.4. Средняя плотность зерен щебня должна составлять 2000 - 2800 кг/м3.

3.1.5. Марка щебня по прочности, определяемая при сжатии в цилиндре, должна быть не ниже 400; марка по истираемости в полочном барабане ниже И-1У.

3.1.6. При использовании смешанных заполнителей от переработки бетонных и асфальтобетонных конструкций дробимость следует определять по интегральному показателю (ГОСТ 8267-93).

3.1.7. Марка щебня, используемого в качестве основания и подстилающего слоя, по морозостойкости должна быть не ниже F50, а в бетонах класса В15 не ниже F100, но во всех случаях не ниже нормируемой марки бетона по морозостойкости.

3.1.8. Содержание пылеватых частиц в щебне не должно превышать 3 %, слабых пород - 15 %, а зерен пластинчатой (лешадной) и игловатой формы - 25 % по массе соответственно.

3.1.9. Величина водопоглощения щебня не должна превышать 6 % по массе.

3.1.10. Щебень не должен содержать вредные компоненты и примеси в виде:

- серы, сульфидов и сульфатов в пересчете на SО более 1,5 % по массе;

- древесных остатков и угля более 1 % по массе;

- свободных волокон асбеста более 25 % по массе;

- водорастворимых хлоридов в пересчете на ионы хлора более 0,1 % по массе.

3.1.11. Щебень не должен содержать посторонних примесей в виде кирпичного боя, кусков стекла, картона, рубероида, линолеума и другого строительного мусора.

3.1.12. Песок, полученный от переработки цементно- и асфальтобетонных конструкций, в соответствии с ГОСТ 8736-93 относится ко 2-му классу и может быть подразделен на повышенной крупности, крупный, средний и мелкий.

3.1.13. Песок должен иметь зерна размером в пределах 0 - 5 мм и модуль крупности не ниже 1,80. Истинная плотность зерен песка должна находиться в пределах 2000 - 2600 кг/м3.

3.1.14. Зерновой состав песка должен удовлетворять требованиям ГОСТ 8731-74.

3.1.15. Содержание в песке пылевидных частиц не должно превышать 5 % по массе.

3.1.16. Величина водопоглощения песка не должна превышать 6 % по массе.

3.1.17. Песок не должен содержать вредные компоненты и примеси в виде:

- серы, сульфидов не более 1 % по массе;

- слюды не более 2 % по массе;

- угля и древесных отходов не более 1 % по массе;

- свободных волокон асбеста не более 0,25 % по массе;

- кирпичного боя, стекла, рубероида, картона, арматуры и другого строительного мусора.

3.1.18. Для щебня и песка удельная эффективность естественных радионуклидов не должна превышать 740 Бк/кг.

3.1.19. Продукты переработки автопокрышек, которые могут использоваться взамен части природного песка в бетонных смесях, разделяются на фракции (таблица 3.1).

Таблица 3.1

Характеристика резиновой крошки и муки

|

Един. изм. |

Продукты переработки автопокрышек |

||

|

Резиновая крошка |

Резиновая мука |

||

|

1 |

2 |

3 |

4 |

|

Фракции |

мм |

0 - 80 |

0,001 - 0,15 |

|

1,5 - 2,5 |

0,15 - 0,35 |

||

|

2,5 - 4,0 |

0,35 - 0,5 |

||

|

|

0,50 - 0,80 |

||

3.1.20. В резиновой муке и крошке содержание кордового волокна и частиц металла не должно превышать соответственно 0,5 - 0,8 %.

3.1.21. Геотекстиль дорнит или типа дорнита, применяемый в дорожном строительстве, по механической прочности, деформативности, фильтрационной способности, устойчивости к воздействиям биологических, химических и климатических факторов должен соответствовать требованиям ТУ 21-29-81-81 «Полотно иглопробивное для дорожного строительства - дорнит. Технические условия»

В таблице 3.2 приведены технические характеристики отечественных геотекстилей.

Таблица 3.2

Технические характеристики отечественных геотекстилей

|

Един. изм. |

Значение характеристик для КМ-1, марки (типа дорнит) |

КМ-2 Дорнит |

|||||

|

250 |

300 |

350 |

400 |

450 |

|||

|

Масса |

г/см2 |

250 |

300 |

350 |

400 |

450 |

550 |

|

Толщина |

мм |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,5 |

|

Прочность на растяжение: |

|

|

|

|

|

|

|

|

- в продольном направлении |

КН/м |

7,8 |

8,8 |

10,8 |

13,7 |

15,7 |

9,8 |

|

- в поперечном направлении |

КН/м |

12,7 |

13,7 |

15,7 |

19,6 |

19,6 |

5,1 |

|

Наибольшее удлинение: |

|

|

|

|

|

|

|

|

- продольное |

% |

100 - 200 |

100 - 115 |

95 - 110 |

80 - 100 |

80 - 100 |

65 - 75 |

|

- поперечное |

% |

80 - 100 |

80 - 100 |

85 - 95 |

80 - 110 |

80 - 110 |

120 - 140 |

|

Водопроницаемость перпендикулярно плоскости материала, не менее |

м/сут |

20 |

20 |

20 |

20 |

20 |

20 |

Примечание. Материал выпускается в рулонах шириной 2,4 м, масса рулона не должна превышать 80 кг, а длина материала составляет 55 - 130 м.

3.2. Технология приготовления бетонных смесей с продуктами переработки промышленных отходов.

3.2.1. Приготовление бетонной смеси с продуктами переработки бетонных, асфальтобетонных конструкций и автопокрышек должно производиться на стационарных бетонных заводах в современных бетоносмесительных установках. Использование вихревых, турбулентных и других современных смесителей позволяет уменьшить в 1,5 - 2 раза цикл перемешивания смеси.

3.2.2. В технологические схемы для приготовления бетонных смесей должны быть включены дополнительные бункеры для используемых продуктов переработки промышленных отходов, а также емкости для хранения добавок.

3.2.3. Требования к материалам для приготовления смесей с продуктами дробления промышленных отходов такие же, как и для обычного дорожного бетона:

- портландцемент марки не ниже 400 До по ГОСТ 10178-85*;

- пески с модулем крупности более 1,8 по ГОСТ 8736-93;

- щебень по ГОСТ 8267-93*;

- резиновая мука и крошка - ТУ 5745-005-02066517-99;

- суперпластификатор С-3-ТУ 6-36-0204229-625-90;

- битумная эмульсия ГОСТ 18659-81;

- вода по ГОСТ 23732-79.

3.2.4. Подбор состава бетонов с вторичными продуктами переработки материалов для различных дорожных конструкций может производиться любым проверенным на практике способом, обеспечивающим получение бетона с заданными свойствами при минимальном расходе цемента и должен отвечать требованиям соответствующих нормативных документов, но не ниже показателей, представленных в таблице 2.1.

3.2.5. При подборе бетонов с добавлением щебня от переработки бетонных конструкций следует учитывать, что величина водопоглощения такого щебня достигает 6 %. Вследствие этого расход воды затворения должен быть увеличен по сравнению с расходом для смесей на природном песке и щебне.

3.2.6. Бетонные смеси для устройства покрытий и оснований используются литой консистенции (ОК 16 - 19 см), которую получают введением суперпластификаторов С-3. Для улучшения свойств малоцементных бетонов целесообразно использование битумной эмульсии.

3.2.7. При назначении исходной подвижности бетонной смеси на заполнителях из переработанных цементно-бетонных материалов следует учитывать снижение подвижности в первые 10 мин после затворения.

3.2.8. При использовании в бетонных смесях материалов от переработки асфальтобетонных конструкций количество битумной эмульсии можно снизить на 50 % или не вводить ее, что решается в каждом конкретном случае в зависимости от качества используемых материалов, содержания продуктов переработки смеси и др.

3.2.9. Содержание воды в смеси для малоцементных укатываемых бетонов назначается из условия получения смеси жесткостью 90 - 120 сек.

3.2.10. Подвижность бетонной смеси, используемой в качестве оснований под бортовые камни, должна составлять 4 - 5 см.

3.2.11. Укатываемые, подвижные и литые бетонные смеси с добавками и без них во всех случаях должны быть однородны, хорошо перемешиваться и не расслаиваться.

3.2.12: Ориентировочные составы бетонных смесей с добавлением вторичных продуктов переработки цементно- и асфальтобетонных конструкций, автопокрышек представлены в приложениях 1 - 6.

4. СТРОИТЕЛЬСТВО ДОРОГ И УЛИЦ РАЗЛИЧНОГО НАЗНАЧЕНИЯ С КОНСТРУКЦИЯМИ ИЗ МОНОЛИТНОГО БЕТОНА, МОДИФИЦИРОВАННОГО ПРОДУКТАМИ ПРОМЫШЛЕННЫХ ОТХОДОВ И ГЕОТЕКСТИЛЯ

4.1. Улицы и дороги различных категорий, устраиваемых в одну или две стадии, в конструктивных слоях которых используются материалы от переработки цементно- и асфальтобетонных конструкций, автопокрышек, а также геотекстили, должны строиться с учетом требований проектов, альбомов типовых конструкций СК 6101-98, СК 6117-00 и настоящих технических рекомендаций.

4.2. Последовательность устройства конструкций, включающих основания и покрытия дорог из модифицированных продуктами переработки отходов бетонных смесей, сохраняется такой же, как и при традиционных конструкциях.

4.3. Для увеличения несущей способности переувлажненного земляного полотна и повышения эффективности работы дренажа устраивают прослойку из дорнита по уплотненному до коэффициента 0,98 дорожному полотну. При устройстве продольного дренажа полотно дорнита укладывают вдоль стенок с обертыванием продольной трубчатой дрены.

На рисунке 4.1 представлена совмещенная конструкция дренирующего слоя и дренажа мелкого заложения с применением дорнита.

4.4. Подстилающий слой устраивают по земляному полотну или по прослойке из дорнита из природного песка, а также с частичной или полной заменой его на песок, полученный от переработки цеметно- и асфальтобетонных конструкций. Продукт переработки автопокрышек - резиновая крошка может быть использована частично взамен природного песка.

Подстилающий слой должен быть уплотнен до коэффициента 0,98, а просвет под трехметровой рейкой не должен превышать 1 см.

Подстилающий слой, выполненный с полной или частичной заменой природного песка, должен иметь коэффициент фильтрации в уплотненном состоянии не менее 3 м/сут.

4.5. Перед началом работ по устройству бетонных конструкций следует проверить:

- готовность подъездов для подачи смеси к месту укладки;

- наличие инвентаря и инструментов для устройства покрытий и оснований;

- наличие материала (дорнита, базальтовой сетки, полиэтиленовой пленки, пергамина) для использования их в конструктивных слоях и ухода за свежеуложенным бетоном.

4.6. К началу работ по устройству бетонных оснований из литых и жестких укатываемых смесей следует выполнить следующие подготовительные работы:

- при использовании литых бетонных смесей уложить внахлест на подстилающий слой из песка гидроизоляционный материал (полиэтиленовую пленку, толь, рубероид);

- предварительно установить бортовые камни, выполняющие роль опалубки, или подготовить инвентарную металлическую опалубку в случае использования литых бетонных смесей. Опалубка должна обеспечивать герметичность стыковых соединений. При односкатном профиле дороги опалубка устанавливается на всю ширину покрытия, при двухскатном - на половину ширины.

Рис. 4.1. Совмещенная конструкция дренирующего слоя и дренажа мелкого заложения с применением дорнита:

1 - дорожная одежда; 2 - песчаный подстилающий слой; 3 - дорнит; 4 - пластмассовая асбоцементная дрена или трубофильтры без муфт

4.7. Для улучшения физико-механических показателей малоцементного бетона с продуктами переработки промышленных отходов в смесь целесообразно вводить тонкодиспергированную битумную эмульсию, которая вводится в бетонную смесь одновременно с водой затворения (составы представлены в приложениях 1, 2, 3, 4, 5). Малоцементная смесь должна быть однородной, хорошо перемешанной и не расслаиваться.

4.8. Малоцементная бетонная смесь доставляется на объект в автосамосвалах с задней разгрузкой, без прицепов. Доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности укладочных машин.

4.9. Интервал времени от выпуска малоцементной смеси до окончания уплотнения ее не должен превышать сроков схватывания цемента. Во всех случаях время транспортирования смеси не должно превышать 60 мин. Время после выпуска смеси до ее окончательного уплотнения в основании не должно превышать 120 мин. При транспортировании смеси в сухую погоду необходимо предохранять ее от потери влаги, а в сырую - от переувлажнения.

4.10. Укладка смеси должна осуществляться бетоноукладчиками на пневматическом или гусеничном ходу при работающем вибробрусе. На участках площадью менее 1000 м2, где невозможно применение машин, укладка смеси производится экскаватором типа Э-153 с навесным оборудованием.

4.11. Схема укладки малоцементной смеси с различными продуктами переработки промышленных отходов, как и традиционного укатываемого бетона сохраняется. Укладку смеси следует вести от бортового камня к оси дороги. Движение укладочных машин в продольном направлении должно происходить навстречу уклону, если он больше 30 ‰.

4.12. Укладку малоцементной смеси при ширине дороги до 9 м следует вести отдельными захватками длиной 40 - 50 м с таким расчетом, чтобы разрыв во времени укладки смежных полос не превышал 1 ч во избежание обезвоживания боковой кромки ранее уложенной полосы. Этим положением необходимо руководствоваться особенно при использовании смесей с продуктами переработки бетонных и железобетонных изделий без добавки битумной эмульсии.

4.13. При ширине дороги более 9 м укладка смеси должна производиться двумя или тремя бетоноукладочными машинами с опережением одного укладчика относительно другого на 10 - 15 м.

4.14. Дефекты поверхности основания из свежеуложенной малоцементной смеси устраняют по ходу работы подсыпкой смеси.

4.15. Для уплотнения малоцементной смеси независимо от используемых продуктов переработки промышленных отходов следует использовать преимущественно самоходные комбинированные вибрационные катки с пневматическими ведущими вальцами. Уплотнение смеси можно осуществлять также самоходными пневматическими и гладковальцовыми катками. Катки следует выбирать из условия уплотнения смеси в один слой. Характеристика катков приведена в таблице 4.1.

Таблица 4.1

Характеристика катков и режимы уплотнения укатываемых бетонных смесей

|

Марка катка |

Масса, т |

Жесткость бетонной смеси, с |

Наибольшая толщина уплотняемого слоя, см |

Число проходов по одному следу |

|

|

Комбинированный, |

ДУ-52 |

16 |

90 - 120 |

30 |

6 - 8 |

|

самоходный, |

ДУ-62 |

13 |

90 - 120 |

30 |

6 - 8 |

|

вибрационный |

ДУ-57 |

14 |

90 - 120 |

30 |

6 - 8 |

|

|

ДУ-47Б |

6 - 8 |

90 - 120 |

25 |

6 - 8 |

|

Самоходный на |

Д-2-29 |

15 - 30 |

100 - 110 |

25 |

8 - 10 |

|

пневматических шинах, статический (основания тротуаров, площадок) |

ДУ-31А |

8 - 16 |

100 - 110 |

15 |

8 - 10 |

|

Самоходный |

ДУ-98 |

10 - 18 |

100 - 110 |

15 |

12 - 14 |

|

гладковальцовый статический (основания тротуаров, площадок) |

ДУ-51А |

10 - 13 |

100 - 110 |

12 |

12 - 14 |

4.16. Укатка малоцементной смеси с перекрытием следа на 15 - 20 см должна начинаться от обоих бортовых камней к оси проезда при двухскатном профиле, при односкатном - навстречу поперечному уклону. Уплотнение считается достаточным, если при проходе тяжелого катка на поверхности основания не остается следа.

4.17. Вальцы катков в течение всего времени уплотнения малоцементной бетонной смеси должны быть чистыми и гладкими.

4.18. Укладка асфальтобетонного покрытия как в один слой (при двухстадийном строительстве), так и двухслойного (при одностадийном строительстве) по основанию, выполненному из укатываемого бетона независимо от использованных продуктов переработки промышленных отходов должна производиться сразу же после завершения уплотнения бетона (перерыв между временем укладки слоев не должен превышать 2 ч). В отдельных случаях укладка покрытия по основанию из укатываемого бетона может быть разрешена через 3 сут.

4.19. При двухстадийном строительстве дорог по бетонному основанию или по нижнему слою асфальтобетона перед укладкой верхнего слоя из асфальтобетона может раскладываться базальтовая сетка (ТУ 218РФ-001-05204776-2000) для улучшения эксплуатационных показателей дорог.

Основные характеристики базальтовой сетки представлены в таблице 4.2.

Таблица 4.2

Технические характеристики базальтовой сетки (СБП-Д)

|

Един. изм. |

Значения |

|

|

Размер ячейки сетки в свету |

мм |

25´25 (50´50) |

|

Масса единицы площади |

г/м2 |

320 ± 40 |

|

Адгезия к битуму |

% |

96 |

|

Морозостойкость |

циклы |

100 |

|

Прочность в узлах |

кг |

> 2 |

|

Ширина |

см |

100 ± 5 200 ± 5 |

|

Плотность сети, ровингов |

|

|

|

- по основе |

г/см2 |

40 ± 2 20 ± 2 |

|

- по утку |

г/см2 |

40 ± 2 20 ± 2 |

|

Разрывная нагрузка, не менее |

КН |

|

|

- по основе |

|

45 |

|

- по утку |

|

40 |

|

Удлинение при разрыве, не более |

% по основе |

4 ± 1 |

|

Содержание связующего, не менее |

% |

20 |

4.20. Устройство оснований и покрытий из литых бетонных смесей с различными продуктами переработки промышленных отходов не отличается от строительства конструкций из смесей с традиционными заполнителями, модифицированными суперпластификаторами.

4.21. Доставку литых смесей осуществляют в автобетоносмесителях, во время движения которых происходит непрерывное ее перемешивание. Доставку смеси целесообразно осуществлять по часовому графику. Характеристика автобетоносмесителей представлена в таблице 4.3.

Таблица 4.3

Технические характеристики автобетоносмесителей

|

Размерность |

Модель |

||||||

|

СБ-214 |

СБ-92 В-2 |

СБ-159 Б-2 |

СБ-172 |

СБ-211 |

СБ-234 |

||

|

Объем перевозимой смеси |

м3 |

6 |

5 |

5 |

6 |

8 |

8 |

|

Время перемешивания |

мин |

3 - 4 |

3 |

3 |

3 - 4 |

3 - 5 |

3 - 5 |

|

Высота загрузки |

м |

3,6 |

3,62 |

3,6 |

3,6 |

3,6 |

3,6 |

|

Вместимость бака для воды |

л |

450 |

400 |

400 |

450 |

450 |

450 |

|

Максимальная скорость |

км/ч |

80 |

90 |

80 |

80 |

60 |

60 |

|

Габаритные размеры |

м |

7´2,5´3,6 |

7,5´2,5´3,62 |

9´2,5´2,6 |

9,27´2,5´3,64 |

8,0´2,5´3,6 |

9,5´2,5´3,6 |

4.22. Время транспортирования смеси при температуре воздуха ниже +22 °С не должно превышать 40 мин, при температуре выше +23 °С время транспортирования сокращается до 30 мин с последующим дополнительным введением добавки на объекте, после чего осуществляется ее перемешивание в течение 2 - 3 мин.

Во всех случаях время после приготовления литой смеси до ее окончательной укладки в конструкцию не должно превышать 90 мин.

4.23. Укладка литой бетонной смеси с продуктами переработки промышленных отходов в конструкцию дороги включает ее подачу и разравнивание. Выгрузка литой смеси из автобетоносмесителя в опалубку при имеющейся возможности подъезда непосредственно к строящейся дороге производится равномерно, передвижкой поворотного лотка автобетоносмесителя по всей бетонируемой поверхности.

Для облегчения подачи смеси на расстояние 3 - 4 м следует применять удлиненные лотки. Угол наклона лотка во избежание расслоения бетонной смеси должен быть в пределах 45 - 60°.

После распределения смеси производят ее профилирование с помощью ручного специального оборудования. Вибрирование исключается.

4.24. В случае, если на строительном объекте имеются участки, продольный уклон которых более 30 ‰, следует уменьшить подвижность литой смеси до осадка конуса 10 - 12 см за счет снижения на 20 - 30 % вводимой на объекте добавки-суперпластификатора. На таких участках со значительным уклоном допускается легкое виброуплотнение с помощью виброреек или поверхностных вибраторов.

4.25. Устройство температурных швов не отличается от общепринятых технологических приемов, используемых при строительстве бетонных конструкций.

4.26. Температурные швы можно нарезать в приготовленном с различными продуктами переработки затвердевшем бетоне на всю толщину покрытия. Они должны иметь ширину 10 мм и заполняться в верхней части на 1/3 толщины резинобитумной мастикой, в нижней - сухой цементно-песчаной смесью состава 1:3.

4.27. Уход за свежеуложенным малоцементным и литым бетонами следует осуществлять сразу же после их укладки при помощи полиэтиленовой пленки, водонепроницаемой бумаги, пергамина, толя, дорнита. Для бетонных оснований может применяться также битумная или битумнолатексная эмульсия.

Уход за бетоном основания и покрытия должен осуществляться в течение 7 - 8 сут.

5. КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬСТВА

5.1. Контроль в процессе строительства заключается в проверке соответствия выполняемых работ проекту, техническим условиям и правилам производства работ, а также соответствия качества применяемых материалов, бетонных смесей, установленных стандартами.

5.2. Все сооружения, предъявляемые к сдаче в эксплуатацию, должны быть выполнены в соответствии с проектом, СНиПом и другими действующими нормативно-техническими документами.

5.3. При приемке земляного полотна и песчаного подстилающего слоя поперечные и продольные профили проверяют нивелировкой, размеры элементов в плане - стальной лентой, а ровность поверхности - рейкой. Требуемая плотность грунтов земляного полотна и песчаного подстилающего слоя должна быть не менее 0,98 от оптимальной. Отклонение толщины песчаного слоя от проектной допускается в пределах ± 1 см. Коэффициент фильтрации песка должен быть не менее 3 м/сут.

5.4. При приемке качества установки бортовых камней проверяют их устойчивость, продольный уклон, ровность кромки по горизонтали и вертикали, а также качество камней, их размеры, возвышение бортов над лотком проезжей части, характер заделки швов.

5.5. При приемке работ по устройству подстилающего слоя проверяют: толщину слоя, допуск отклонения которого составляет ± 1 см; коэффициент уплотнения - 0,98; ровность - разность отметок при прикладывании трехметровой рейки не должна превышать 1 см.

5.6. Контроль качества строительства оснований и покрытий, выполненных из бетонных смесей с различными промышленными отходами, заключается в контроле качества смесей бетонов, а также выполненных конструктивных слоев дороги.

5.7. Контроль подвижности бетонной смеси на объекте определяют 2 - 3 раза в течение смены, а также во всех случаях при изменении ее подвижности.

5.8. Прочность при сжатии, растяжении при изгибе, водонепроницаемость, водопоглощение, морозостойкость следует проверять на контрольных образцах, изготовленных из проб бетонной малоцементной и литой смесей на бетонном заводе, а также непосредственно на месте ее укладки в различные конструкции дороги.

При проверке прочности каждая серия из трех контрольных образцов отбирается не реже одного раза за смену при выпуске до 200 м3 смеси и два раза за смену, если объем выпуска превышает 200 м3.

5.9. Помимо испытания контрольных кубов и балочек для оценки качества бетонов рекомендуется испытывать высверленные образцы диаметром 15 см в количестве 3 шт. на каждые 300 - 400 м.

5.10. Контролируется соответствие проекту значения продольного и поперечного профиля, ширины и толщины покрытия или основания, а также их ровность.

Допускаемые от проектных размеров отклонения для оснований: по высоте ± 10 мм, по ширине ± 10 мм, по толщине ± 5 мм, по поперечному уклону - в пределах ± 5 мм.

Поверхность бетонных покрытий должна быть ровной, без бугров, волн, впадин и не превышать отклонений по высоте ± 5 мм, по ширине ± 5 мм, по толщине ± 5 мм.

По ровности - просвет под трехметровой рейкой не должен превышать 5 мм.

5.11. Ежедневно осуществлять контроль по уходу за свежеуложенным бетоном при помощи пленочных материалов.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. При строительстве дорожных конструкций из бетонных смесей необходимо строго соблюдать технические правила производства работ в соответствии с требованиями норм и правил техники безопасности СНиП III-4-80 «Техника безопасности в строительстве».

6.2. К работе по устройству конструкций из укатываемых и литых смесей должны допускаться люди не моложе 18 лет, прошедшие медицинский осмотр, обученные по утвержденной программе безопасным методам работы, получившие удостоверение о сдаче экзаменов и проинструктированные непосредственно на рабочем месте. Проверка знаний рабочих производится ежегодно специальной комиссией.

6.3. Руководитель строительной организации обязан обеспечить ежегодную проверку знаний инженерно-техническими работниками правил техники безопасности и при неудовлетворительных знаниях не допускать их к руководству работами.

6.4. Все подготовительные и механизированные работы должны производиться под непосредственным руководством инженерно-технических работников, назначенных приказом.

6.5. На строительных объектах должны быть оборудованы санитарно-бытовые помещения.

6.6. Строительные объекты должны быть обеспечены аптечками с медикаментами и средствами для оказания первой помощи, питьевой (кипяченой или газированной) водой.

6.7. Рабочие должны быть обеспечены специальной одеждой и исправным ручным инструментом в соответствии с действующими нормами.

6.8. Рабочую зону необходимо оградить; поперек дороги с обеих сторон устанавливают сплошные штакетные ограждения, вдоль дороги - столбовые ограждения с канатом.

6.9. На расстоянии 15 м от ограждения навстречу движению транспорта должны быть выставлены дорожные знаки «Въезд запрещен», «Движение только направо» или «Движение только налево».

6.10. С наступлением темноты в зоне работ в соответствии с требованиями ГОСТ 12.1.047-85 должны быть установлены сигнальные лампы красного цвета. Лампы мощностью до 200 Вт подвешивают на высоте 2,5 - 3 м, а более 200 Вт - на высоте 3,5 - 10 м.

6.11. При доставке смеси автобетоносмесителями необходимо соблюдать следующие правила:

- при их движении по обочине все рабочие должны находиться на противоположной обочине;

- не разрешается подходить к ним до полной их остановки;

- при движении бетоносмесителей (особенно задним ходом) рабочий, находящийся в безопасной зоне, должен подавать шоферу сигналы.

6.12. Суперпластификаторы не выделяют при хранении вредных паров и газов, малотоксичны, водные растворы их пожаробезопасны. При нагреве суперпластификаторов и битумной эмульсии выделяются пары, которые действуют раздражающе на слизистые оболочки глаз, органы дыхания, пищеварения и незащищенную кожу, что вызывает необходимость применять индивидуальные средства защиты (защитные очки закрытого типа, сапоги, резиновые перчатки и др.).

6.13. Продукты переработки промышленных отходов не выделяют токсичных материалов.

7. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

7.1. Необходимо осуществлять мероприятия и работы по охране окружающей природной среды согласно СНиП 3.01.01-85 «Организация строительного производства», «Правил организации подготовки и производства земляных и строительных работ в г. Москве» (Постановление Правительства Москвы № 207 от 17 марта 1998 г.).

7.2. В подготовительный период строительства необходимо:

- оградить участок производства работ;

- расчистить площадку от кустарника и мелколесья, от пней и камней;

- снять растительный слои грунта, поместить его на площадки, указанные в проекте, и в дальнейшем использовать его при устройстве газонов;

- произвести пересадку деревьев с трассы строящейся дороги;

- оставшиеся деревья рядом со строящейся дорогой должны быть ограждены с целью недопущения их повреждения при движении построечного транспорта.

7.3. Слив воды от промывки автобетоносмесителей производить в места, предусмотренные в ППР.

7.4. Территория стройплощадки после окончания работ по устройству дороги должна быть очищена от строительного мусора и спланирована по проектным отметкам.

7.5. Газоны, предусмотренные проектом озеленения дорог, должны быть засеяны многолетними травами.

7.6. Все ИТР и рабочие должны пройти инструктаж по охране окружающей среды в пределах строящейся дороги.

Приложение 1

Ориентировочные составы бетонов класса В15 с продуктами дробления бетонных и железобетонных изделий

|

№№ п/п |

Подвижность, ОК, см |

Расход материалов, кг/м3 |

Добавки, % от массы цемента |

|||||

|

В |

Ц |

Пп |

Пдр. |

Щп |

Щдр. |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. |

4 - 5 |

170 |

290 |

680 |

- |

1220 |

- |

- |

|

2. |

- « - |

170 - 175 |

290 |

680 |

- |

900 |

300 |

- |

|

3. |

- « - |

170 - 175 |

290 |

480 |

200 |

1200 |

- |

- |

|

4. |

- « - |

170 - 175 |

290 |

530 |

150 |

970 |

250 |

- |

|

5. |

- « - |

165 |

290 |

680 |

- |

1220 |

- |

БЭ-5 |

|

6. |

- « - |

165 - 170 |

290 |

680 |

- |

860 |

360 |

- « - |

|

7. |

- « - |

165 - 172 |

290 |

400 |

280 |

1220 |

- |

- « - |

|

8. |

- « - |

165 - 175 |

290 |

420 |

260 |

920 |

300 |

- « - |

|

9. |

17 - 18 |

160 |

290 |

680 |

- |

1220 |

- |

С-3-0,7 |

|

10. |

- « - |

163 - 165 |

290 |

680 |

- |

800 |

420 |

- « - |

|

11. |

- « - |

163 - 168 |

290 |

380 |

300 |

1220 |

- |

- « - |

|

12. |

- « - |

166 - 180 |

290 |

400 |

280 |

850 |

370 |

- « - |

Приложение 2

Ориентировочные составы малоцементного бетона класса В7,5 с песком от дробления бетонных и железобетонных конструкций и добавкой битумной эмульсии

|

№№ п/п |

Жесткость смеси, с |

Расход материалов, кг/м3 |

|||||

|

В |

Ц |

Пприр. |

Пдробл. |

Щп |

БЭ, % от массы цемента |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. |

90 - 100 |

105 - 115 |

100 |

640 |

- |

1440 |

10 |

|

2. |

85 - 100 |

100 - 110 |

95 |

640 |

- |

1440 |

30 |

|

3. |

95 - 110 |

100 - 110 |

100 |

440 |

200 |

1440 |

30 |

|

4. |

100 - 115 |

105 - 115 |

100 |

320 |

320 |

1440 |

30 |

Приложение 3

Ориентировочные составы малоцементного бетона класса В7,5 с продуктами дробления бетонных и железобетонных конструкций и добавкой битумной эмульсии

|

№№ п/п |

Жесткость смеси |

Расход материалов, кг/м3 |

|||||

|

В |

Ц |

Пприродный |

Щприродный |

Щдробл. |

БЭ, % от массы цемента |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. |

90 - 120 |

110 - 120 |

100 |

640 |

1440 |

- |

- |

|

2. |

95 - 110 |

105 - 115 |

100 |

630 |

1000 |

450 |

10 |

|

3. |

90 - 115 |

105 - 115 |

100 |

640 |

940 |

500 |

20 |

|

4. |

90 - 105 |

100 - 110 |

100 |

640 |

990 |

450 |

30 |

|

5. |

90 - 120 |

100 - 115 |

100 |

640 |

860 |

580 |

30 |

Приложение 4

Ориентировочные составы малоцементного бетона класса В7,5 с природными и дроблеными заполнителями с продуктами дробления бетонных и железобетонных конструкций и добавкой битумной эмульсии

|

№№ п/п |

Расход материалов, кг/м3 |

||||||

|

В |

Ц |

Пприрод. |

Пдробл. |

Щприродн. |

Щдробл. |

БЭ, % от массы цемента |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. |

100 - 110 |

100 |

415 - 385 |

225 - 255 |

1150 - 1100 |

290 - 360 |

20 - 25 |

|

2. |

105 - 115 |

100 |

450 - 415 |

190 - 225 |

1000 - 870 |

430 - 570 |

25 - 30 |

|

3. |

100 - 115 |

100 |

390 - 360 |

250 - 280 |

1100 - 1000 |

360 - 430 |

30 - 35 |

|

4. |

100 - 110 |

100 |

415 - 385 |

225 - 250 |

1000 - 870 |

420 - 570 |

30 - 35 |

Приложение 5

Ориентировочные составы бетонных смесей с заполнителями от переработки старого асфальтобетона и добавкой битумной эмульсии

|

Класс бетона В |

Подвижность ОК, см, жесткость, с |

Расход материалов, кг/м3 |

||||||

|

В |

Ц |

Пприр. |

Пдробл. |

Щприр. |

Щдробл. |

БЭ |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

В15 |

4 - 5 |

170 |

290 |

680 |

- |

1220 |

- |

14,5 |

|

- « - |

160 - 165 |

290 |

680 |

- |

670 |

550 |

14,5 |

|

|

- « - |

165 - 170 |

290 |

300 |

380 |

1220 |

- |

14,5 |

|

|

- « - |

160 - 170 |

290 |

410 |

270 |

790 |

430 |

14,5 |

|

|

В7,5 |

90 - 120 |

110 - 125 |

100 |

640 |

- |

1420 |

- |

- |

|

- « - |

95 - 110 |

100 |

640 |

- |

560 |

860 |

20 |

|

|

- « - |

95 - 110 |

100 |

240 |

400 |

1420 |

- |

20 |

|

|

- « - |

90 - 105 |

100 |

340 |

300 |

720 |

720 |

20 - 25 |

|

Приложение 6

Ориентировочные составы бетонных смесей с добавками продуктов переработки автопокрышек и суперпластификатора

|

№№ п/п |

Класс бетона В (марка М) |

Подвижность, см |

Расход материалов, кг/м3 |

Вид добавок, % от массы цемента |

|||||

|

В |

Ц |

П |

Щ |

крошка |

мука |

С-3 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1. |

22,5 (300) |

3 - 4 |

157 |

360 |

590 |

1220 |

60 |

- |

- |

|

2. |

22,5 (300) |

3 - 4 |

155 |

360 |

570 |

1220 |

- |

80 |

- |

|

3. |

22,5 (300) |

18 |

155 |

360 |

620 |

1200 |

70 |

- |

0,7 |

|

4. |

22,5 (300) |

18 |

153 |

360 |

590 |

1200 |

- |

90 |

0,7 |

|

5. |

15 (200) |

4 - 5 |

170 |

290 |

570 |

1210 |

90 |

- |

- |

|

6. |

15 (200) |

4 - 5 |

168 |

290 |

560 |

1210 |

- |

100 |

- |

|

7. |

15 (200) |

18 |

160 |

290 |

640 |

1200 |

80 |

- |

0,7 |

|

8. |

15 (200) |

18 |

160 |

290 |

620 |

1200 |

- |

100 |

0,7 |

СОДЕРЖАНИЕ