МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

|

РЕКОМЕНДАЦИИ ПО

МЕЖГОСУДАРСТВЕННОЙ |

Pмг 64-2003 |

Государственная система обеспечения

единства измерений

ОБЕСПЕЧЕНИЕ

ЭФФЕКТИВНОСТИ ИЗМЕРЕНИЙ

ПРИ УПРАВЛЕНИИ

ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

Методы и способы повышения точности измерений

Москва

ИПК Издательство стандартов

2004

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о рекомендациях

1 РАЗРАБОТАНЫ Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт метрологической службы» (ФГУП «ВНИИМС») Госстандарта России

2 ВНЕСЕНЫ Госстандартом России

3 ПРИНЯТЫ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 24 от 5 декабря 2003 г.)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Госстандарт России |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 октября 2004 г. № 51-ст рекомендации по межгосударственной стандартизации РМГ 64-2003 введены в действие в качестве рекомендаций по метрологии Российской Федерации с 1 января 2005 г.

5 ВВЕДЕНЫ ВПЕРВЫЕ

Информация об изменениях к настоящим рекомендациям публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящих рекомендаций соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

РМГ 64-2003

РЕКОМЕНДАЦИИ ПО МЕЖГОСУДАРСТВЕННОЙ СТАНДАРТИЗАЦИИ

Государственная система обеспечения единства измерений

ОБЕСПЕЧЕНИЕ ЭФФЕКТИВНОСТИ ИЗМЕРЕНИЙ ПРИ УПРАВЛЕНИИ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

Методы и способы повышения точности измерений

State system for ensuring the uniformity of measurements. Ensuring the effect of measurements by the control of technological processes. Methods and ways of the measuring accuracy rise

Дата введения - 2005-01-01

1 Область применения

Настоящие рекомендации содержат основные положения, относящиеся к выбору методов и способов повышения точности измерений, выполняемых в производстве. Рассмотрены общие методические приемы, используемые для повышения точности измерений.

Определена процедура технико-экономического обоснования мероприятий, направленных на повышение точности измерений.

2 Нормативные ссылки

В настоящих рекомендациях использованы ссылки на следующие нормативные документы:

ГОСТ 8.010-90 1) Государственная система обеспечения единства измерений. Методики выполнения измерений

1) На территории Российской Федерации действует [1].

РМГ 62-2003 Государственная система обеспечения единства измерений. Обеспечение эффективности измерений при управлении технологическими процессами. Оценивание погрешности измерений при ограниченной исходной информации

Примечание - При пользовании настоящими рекомендациями целесообразно проверить действие ссылочных документов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящими рекомендациями следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Повышение точности измерений в промышленности является одним из существенных резервов повышения качества продукции и эффективности производства.

3.2 Задачу повышения точности измерений решают в несколько этапов.

На начальном этапе выполняют анализ измерительной задачи и тех целей, для которых используют результаты измерений, а также всей совокупности условий, влияющих на точность измерений. Этот анализ проводят для применяемой или предполагаемой к применению методики выполнения измерений, точность которой признана неудовлетворительной из-за возможных значительных неблагоприятных последствий, обусловленных погрешностью измерений.

Метод или способ повышения точности измерений выбирают только после выявления и оценивания отдельных составляющих погрешности измерений и определения доминирующих составляющих погрешности. При этом учитывают не только инструментальную, но и методическую и субъективную составляющие погрешности измерений, а также систематический и случайный характер всех составляющих погрешности измерений.

4 Анализ измерительной задачи и целей измерений

4.1 Анализ измерительной задачи и целей измерений проводят для того, чтобы определить степень соответствия измеряемой величины измеряемой характеристике объекта. Часто реальный объект заменяют некоей моделью, характеристику которой измеряют. Неадекватность модели реальному объекту может быть значительна и, соответственно, будет значительна разница между характеристиками объекта и принятой модели. В этом случае какие бы методы и способы повысить точность измерений характеристики принятой модели ни применяли, цели измерений не будут достигнуты.

4.2 Анализ свойства объекта измерений, которые определяют в соответствии с целью измерений, и других свойств, влияющих на погрешность измерений, проводят согласно нормативным документам1).

1) На территории Российской Федерации действует рекомендация [2].

4.3 Пример составляющей погрешности измерений, обусловленной неадекватностью модели реальному объекту, приведен в приложении А.

5 Анализ результатов оценивания погрешности измерений

5.1 Для большинства измерений, выполняемых в системах управления технологическими процессами, оценивание погрешности измерений и ее составляющих проводят расчетными или расчетно-экспериментальными способами.

5.2 В результате оценивания погрешности измерений получают количественные оценки методических, инструментальных и субъективных составляющих погрешности измерений и определяют причины, их порождающие (внешние влияющие величины), в соответствии с РМГ 62.

5.3 Проводят анализ доминирующих составляющих погрешности измерений.

5.4 Для выбора эффективного метода или способа повышения точности измерений приближенно оценивают случайную долю в доминирующих составляющих погрешности измерений.

6 Основные способы и методы повышения точности измерений

6.1 Замена менее точного средства измерений на более точное (приобретение или разработка специальных средств измерений)

Этот способ повышения точности измерений эффективен при доминирующих инструментальных составляющих погрешности измерений.

Для измерительных каналов и информационно-измерительных систем (далее - ИИС) заменяют на более точные только те средства измерений, погрешности которых доминируют при расчете суммарной погрешности канала или ИИС.

Часто такая замена дает существенный эффект в случае доминирования основной погрешности средств измерений. Например, в измерительных каналах температуры ИИС и автоматизированных системах управления технологическим процессом (далее - АСУТП) с термопарами типа ТПП основная погрешность средств измерений составляет 40 % - 60 % суммарной погрешности в рабочих условиях. При выборе средств измерений более высокого класса точности необходимо обращать внимание на нормированные дополнительные погрешности, поскольку дополнительные погрешности средств измерений многих типов практически одни и те же для различных классов точности этих средств.

Данный способ повышения точности измерений доступен далеко не всегда. Возможности выбора более точных средств измерений зачастую весьма ограниченны. Чаще всего такие ограничения связаны с условиями эксплуатации средств измерений.

Учитывают также, что стоимость средств измерений, как правило, быстро растет с повышением их точности.

6.2 Уменьшения относительной погрешности можно добиться, выбрав средства измерений, для которых нормированы приведенные погрешности с таким верхним пределом измерений, чтобы ожидаемые значения измеряемой величины (показания) находились в последней трети диапазона измерений.

6.3 Ограничение условий применения средств измерений

Этот способ повышения точности измерений целесообразен, если доминируют дополнительные погрешности средств измерений, которые вызваны существенными отклонениями действительных значений внешних влияющих величин от их значений, принятых соответствующими нормативными документами в качестве нормальных (далее - нормальные значения). Для многих средств измерений выявлены существенные составляющие погрешности при значительных отклонениях действительных значений от нормальных значений температуры окружающего воздуха, параметров питания, воздействующей вибрации и других влияющих величин, имеющих место в производственных условиях. Например, для типичных измерительных каналов расхода природного газа, содержания кислорода в газовой смеси, давления дополнительная погрешность, вызванная отклонением действительных значений температуры окружающего воздуха в условиях многих производств от нормального значения, составляет 30 % - 40 % суммарной погрешности измерений. Для измерительных каналов с датчиками давления многих типов промышленная вибрация в месте установки датчиков является источником дополнительной погрешности до 30 % суммарной погрешности измерений.

Составляющие погрешности некоторых типичных измерительных каналов АСУТП приведены в РМГ 62.

В подобных случаях принимают соответствующие меры, снижающие влияние на погрешность измерений существенных внешних влияющих величин (установка кондиционеров в помещении, специальных экранов для защиты от воздействия электромагнитных полей, стабилизаторов напряжения питающей сети, амортизаторов для снижения вибрационных воздействий и пр.).

Некоторые методические составляющие погрешности измерений также могут быть уменьшены путем ограничений условий измерений. Такая методическая погрешность, как «погрешность передачи» при измерениях небольших давлений и перепада давления пара, обусловленная изменениями столба конденсата в соединительных трубках при измерениях температуры окружающего воздуха, может быть снижена соответствующими мерами.

6.4 Индивидуальная градуировка средства измерений

Этот способ повышения точности измерений эффективен при доминирующих систематических составляющих погрешности средств измерений. Например, для термопар и термометров сопротивления систематическая составляющая погрешности при узком диапазоне измеряемых температур доминирует и остается практически неизменной в течение нескольких месяцев. Такая погрешность может быть значительно снижена путем внесения в результаты измерений поправок, полученных при индивидуальной градуировке. Этот способ может быть успешно применен в ИИС и АСУТП.

Систематические составляющие погрешности многих средств измерений могут заметно изменяться в течение сравнительно небольших интервалов времени эксплуатации. Это учитывают при применении индивидуальной градуировки средств измерений1).

1) На территории Российской Федерации при выполнении градуировки может быть использована рекомендация [3].

6.5 Выполнение многократных наблюдений с последующим усреднением их результатов

Этот способ эффективен при доминировании случайной составляющей погрешности измерений.

Известно, что случайная составляющая погрешности измерений среднего значения меньше случайной составляющей погрешности измерений текущих значений.

Для повышения точности измерений текущих значений необходимо, чтобы усреднение не приводило к существенному сглаживанию информации о процессе изменения измеряемой величины.

Применение этого способа возможно, если в течение интервала времени усреднения не происходит заметное изменение текущих значений измеряемой величины и в то же время в течение этого же интервала существенно меняется погрешность измерений текущих значений. Таким образом, частотный спектр случайной составляющей погрешности измерений текущих значений должен быть значительно больше по сравнению с частотным спектром процесса изменения измеряемой величины.

Снижение случайной составляющей погрешности измерений путем усреднения результатов измерений текущих значений может быть достигнуто при выполнении формального условия

τзх >> nT >> τзп, (1)

где тзх - интервал времени затухания корреляционной функции измеряемой величины;

тзп - интервал времени затухания корреляционной функции случайной составляющей погрешности измерений;

Т - интервал времени между измерениями текущих значений;

п - число усредняемых результатов измерений текущих значений в течение интервала усреднения.

В этом случае среднее квадратическое отклонение (далее - СКО) случайной составляющей погрешности измерений средних значений sср при числе измерений текущих значений n за интервал времени усреднения nT определяют по формуле

![]() (2)

(2)

где sт - СКО случайной составляющей погрешности измерений текущих значений.

Если

случайная составляющая погрешности измерений доминирует, то при вышеуказанном

условии коэффициент снижения погрешности измерений приближенно составляет 1/![]() .

.

Зачастую случайную составляющую погрешности измерений нельзя считать доминирующей. В таких случаях коэффициент снижения погрешности измерений при усреднении результатов измерений текущих значений будет меньше и может быть ориентировочно определен в соответствии с РМГ 62.

При невыполнении условия τзх >> nT усреднение результатов измерений текущих значений существенно искажает действительное изменение измеряемой величины и данный способ снижения погрешности измерений применять не рекомендуется.

Если не выполнено условие nT >> τзп, то снижение погрешности измерений незначительно и данный способ неэффективен. Например, доминирует случайная «температурная» составляющая погрешности датчика давления. Температура окружающего воздуха изменяется весьма медленно, поэтому условие τзх >> nT >> τзп выполнить практически не представляется возможным.

6.6 Автоматизация измерительных процедур

Такое мероприятие помимо снижения трудоемкости измерений способствует исключению субъективных погрешностей, возникающих при обработке диаграмм, вычислении промежуточных и конечных результатов измерений, приготовлении проб для анализов и других операциях, выполняемых человеком.

6.7 Внедрение способов контроля работоспособного состояния средств измерений в процессе их эксплуатации

Это мероприятие способствует выявлению, исключению или снижению метрологических отказов в средствах измерений.

Во многих случаях системы контроля работоспособности средств измерений в процессе эксплуатации эффективны без каких-либо ограничений на составляющие погрешности средств измерений и их случайный или систематический характер1).

1) На территории Российской Федерации действует рекомендация [4], в которой указаны некоторые способы контроля работоспособности средств измерений в процессе их эксплуатации.

6.8 Разработка или совершенствование методик выполнения измерений

Если доминируют методические составляющие погрешности измерений, то этот способ повышения точности измерений является единственно эффективным.

В ИИС и АСУТП составляющие методической погрешности измерений, обусловленные отличием алгоритма вычислений от функции, строго определяющей зависимость результатов вычислений от аргументов измеряемых прямым методом величин, уменьшают применением более совершенного алгоритма.

При существенной методической погрешности измерений средних или интегральных значений, обусловленной ограниченным числом «точек» измерений или отклонениями действительных значений от номинальных значений неизмеряемых величин, входящих в функцию в виде констант, соответствующее совершенствование методики выполнения измерений дает заметный эффект в повышении точности измерений. Методики выполнения измерений могут быть усовершенствованы изменением алгоритма обработки результатов измерений. В этом случае проводят аттестацию алгоритма в соответствии с нормативными документами2).

2) На территории Российской Федерации действует рекомендация [5].

6.9 Метод сравнения с мерой

Метод сравнения с мерой основан на том, что размер измеряемой величины сравнивают с помощью компаратора с размером величины, воспроизводимой мерой, а искомое экспериментальное значение величины рассчитывают по полученным значениям показаний компаратора и номинальному значению меры. Применение этого метода является одним из наиболее эффективных способов исключить систематическую составляющую погрешности измерений.

Меру и компаратор определенной точности в большинстве случаев изготовить легче и дешевле, чем средство измерений, позволяющее выполнять измерения с той же точностью методом непосредственного оценивания.

Разновидностями метода сравнения с мерой являются методы компенсации, противопоставления и замещения. Точность каждого из этих методов тем выше, чем меньше отличие размера величины, воспроизводимого мерой, от измеряемого.

Если при измерениях добиваются нулевого показания компаратора, метод называют нулевым, если показания компаратора в ходе измерений отличны от нуля, - дифференциальным методом.

Нулевые методы требуют использования регулируемых мер или многозначных мер с малой дискретностью воспроизведения размеров величин. Такие меры, как правило, менее точны и более дороги, чем однозначные меры, используемые при дифференциальных методах. Это обстоятельство ограничивает применение нулевого метода.

Сюда же относят методы сравнения с мерой, при которых повышения точности результатов измерений достигают применением средства измерений в качестве компаратора, вследствие чего влияние его погрешностей на результат измерений резко снижается.

В ряде случаев меру встраивают в средство измерений для автоматической или полуавтоматической поверки.

6.10 Использование тестовых методов

Тестовые методы повышения точности измерений применяют в различных измерительных системах для измерений как электрических, так и неэлектрических величин.

Сущность тестовых методов повышения точности измерений заключается в определении параметров статической функции преобразования (далее - СФП) с помощью дополнительных преобразований тестов, каждый из которых функционально связан с измеряемой величиной.

В реальных условиях эксплуатации средства измерений значения параметров СФП отличаются от их номинальных значений вследствие воздействия различных внешних факторов, старения элементов и т.п.

Тестовые методы повышения точности измерений позволяют снизить систематические и квазисистематические погрешности.

Суммарная погрешность средства измерений при реализации тестовых методов повышения точности измерений имеет следующие составляющие:

- погрешность вычислительного устройства;

- погрешность квантования аналого-цифрового преобразователя;

- погрешность, обусловленная высокочастотными шумами в схеме средства измерений;

- погрешность преобразования тестов;

- динамическую погрешность, обусловленную возможным изменением измеряемой величины в процессе реализации тестов.

Пример реализации тестового метода повышения точности измерений приведен в приложении Б.

6.11 Метод обратного преобразования

Этот метод применяют при автоматической коррекции погрешности средств измерений. Для реализации этого метода используют обратный преобразователь, реальная СФП которого совпадает с функцией, обратной номинальной характеристике преобразования средства измерений. Этот метод эффективен только в том случае, если обратный преобразователь значительно точнее прямого преобразователя.

На вход обратного преобразователя подают реальный выходной сигнал средства измерений. Разность двух сигналов (входной сигнал средства измерений минус выходной сигнал обратного преобразователя) соответствует погрешности средства измерений и может быть использована для выработки корректирующего сигнала как в системе самонастройки, так и в системе введения поправок. Пример использования этого метода приведен в приложении В.

Метод обратного преобразования обладает следующими особенностями:

а) в состав системы коррекции входит эталонный обратный преобразователь, от точности которого существенно зависит точность коррекции;

б) корректирующий сигнал соответствует суммарной погрешности средства измерений в точке диапазона измерений, соответствующей значению входной величины, т.е. коррекции подвергнуты инструментальные погрешности любого происхождения;

в) коррекцию осуществляют непрерывно в течение рабочего режима (режима измерений).

Метод обратного преобразования эффективен при коррекции погрешностей в ряде измерительных преобразователей электрических и неэлектрических величин.

6.12 Использование информационной избыточности

Под информационной избыточностью понимают такое состояние измерительной информации, при котором она более необходима для реализации функций управления объектов. Избыточная информация может быть использована для повышения точности измерений.

Примером использования информационной избыточности в целях повышения точности измерений может служить включение в измерительную систему дополнительных средств измерений, измеряющих одну и ту же величину, и усреднение их показаний.

В погрешностях подавляющего большинства средств измерений, используемых в АСУТП, доминируют невыявленные систематические составляющие, которые могут быть разного знака. Для грубой ориентировочной оценки результирующей погрешности измерений Dр при использовании п средств измерений одинаковой погрешности D для измерений одной и той же величины применяют выражение

Dр = D/![]() . (3)

. (3)

При использовании нескольких средств измерений разных классов точности в качестве результата измерений принимают средневзвешенное значение хср:

(4)

(4)

где xi - результат измерений i-м средством измерений;

δi - относительная погрешность измерений с помощью i-го средства измерений;

п - число используемых средств измерений.

В этом случае результирующую относительную погрешность δр определяют выражением

(5)

(5)

Однако при существенном различии погрешностей используемых приборов (в три и более раза) результирующая погрешность будет больше погрешности наиболее точного прибора в этой группе.

Другим примером информационной избыточности может служить наличие тех или иных связей между измеряемыми величинами, обусловленных свойствами объекта измерений или управления. Эти связи могут быть использованы как для исключения аномальных погрешностей (промахов) при измерениях отдельных величин, так и для повышения точности измерений всей совокупности измеряемых величин.

Обычно в системе управления измеряют несколько величин х1, х2, ..., хп, связанных между собой r уравнениями связи

которые образуют систему уравнений. Измерив т параметров (т = п - r), определяют остальные из уравнений связи. Если число измеряемых параметров т удовлетворяет условию т > (п - r), то имеет место информационная избыточность. Значения (п - т) измеряемых параметров в этом случае определяют из (n - т) < r уравнений системы (6). Из оставшихся уравнений, число которых q равно т - (п - r), для любых q параметров могут быть получены вторые значения, в общем случае не совпадающие с первыми. Если уравнения связи практически соблюдены, то такое несовпадение обусловлено погрешностями измерений. Следовательно, информационная избыточность позволяет обнаружить наличие погрешности измерений совокупности нескольких параметров и может быть использована для уменьшения погрешности измерений.

Пример использования информационной избыточности для повышения точности измерений приведен в приложении Г.

7 Экономическое обоснование мероприятий по повышению точности измерений

Разработке и реализации мероприятий по повышению точности измерений предшествует анализ экономической целесообразности таких мероприятий.

Любое мероприятие по повышению точности измерений считают экономически целесообразным, если это мероприятие уменьшает метрологические издержки, т.е. снижает долю себестоимости продукции и увеличивает долю прибыли предприятия, зависящие от точности измерений.

При проведении расчетов при оценке метрологических издержек учитывают изменения во времени размеров их отдельных составляющих. Эти изменения могут быть вызваны различными причинами, в том числе инфляционными процессами. Поэтому экономические оценки приводят к конкретному моменту или периоду времени.

Помимо приведения метрологических издержек к какому-либо моменту или периоду времени издержки выражают для единицы продукции или годового объема производства (в денежном выражении).

Рассматривают все участки производства, где данное метрологическое мероприятие может изменить метрологические издержки. Например, повышение точности измерений при контроле режима в одной точке технологического процесса может вызвать повышение затрат из-за применения более дорогих средств измерений и увеличение «отсева» бракованных деталей на одном участке и в то же время снизить затраты на сборку и регулировку изделия на другом участке производства. В таких случаях метрологические издержки (или их изменение при реализации данного мероприятия) определяют для данной точки или совокупности точек технологического процесса, причем в эти издержки включают все составляющие изменения себестоимости продукции, вызванные данным мероприятием.

Таким образом, при определении метрологических издержек:

- учитывают фактор времени, т.е. приводят издержки к определенному моменту или периоду времени;

- учитывают изменение издержек на всех участках технологического процесса или производства;

- приводят издержки к конкретному объему (единице) продукции.

При определении метрологических издержек предприятия оценивают затраты непосредственно на измерения, затраты на метрологическое обслуживание средств измерений и потери из-за погрешности измерений.

Затраты на измерения состоят из единовременных и текущих. Единовременные затраты на измерения, связанные с мероприятиями по повышению точности измерений, в общем случае включают в себя затраты:

- на научно-исследовательские и опытно-конструкторские работы, связанные с разработкой методик выполнения измерений и средств измерений, других технических средств и программного обеспечения (доля затрат, приходящаяся на данное предприятие);

- на метрологическую аттестацию методик выполнения измерений (состав работ указан в ГОСТ 8.010);

- на приобретение средств измерений, технических средств и программного обеспечения;

- на монтаж и пусконаладочные работы, введение в эксплуатацию средств измерений, технических средств и программного обеспечения.

В некоторых случаях в единовременные затраты, помимо указанных, включают затраты на сооружение помещений, колодцев и т.п., необходимых для размещения средств измерений. В конкретных случаях некоторые из перечисленных единовременных затрат отсутствуют.

При расчетах часто возникает задача отнесения единовременных затрат на конкретный измеряемый параметр.

Здесь может быть несколько вариантов измерений параметра технологического процесса. Типичные варианты измерений параметров технологического процесса и расчет соответствующих единовременных затрат на измерения приведены в приложении Д.

Текущие затраты на измерения, связанные с мероприятиями по повышению точности измерений, в общем случае включают в себя:

- заработную плату операторов, непосредственно выполняющих измерительные операции, вместе с соответствующими отчислениями, определяемыми размерами заработной платы;

- затраты на энергию питания средств измерений;

- затраты на материалы, расходуемые в процессе измерений;

- амортизационные отчисления, определяемые стоимостью средств измерений и других технических средств, применяемых для измерений параметра технологического процесса.

Составляющие текущих затрат на измерения могут существенно изменяться в течение года из-за инфляции. В этом случае определяют коэффициент индексации Ки, на который умножают годовые текущие затраты1).

1) На территории Российской Федерации коэффициент индексации определяют в соответствии с правилами по метрологии [6].

Текущие затраты на измерения рассчитывают для параметра технологического процесса на один год с момента внедрения мероприятия.

При определении текущих затрат на измерения учитывают возможные варианты измерений параметра (приложение Д) и используют соответствующие коэффициенты S, которые определяют долю затрат, приходящихся на данный параметр технологического процесса.

Для экономического обоснования устанавливают период времени (расчетный период), в течение которого будут положительно проявляться результаты реализации мероприятия по повышению точности измерений.

Если номенклатура выпускаемой продукции стабильна, то при внедрении новых средств измерений расчетный период соответствует срокам физического или морального старения внедряемых технических средств (предположительно 5 - 7 лет).

Затраты на измерения Зи в течение расчетного периода Т (в годах) определяют следующим образом:

Зи = Зеи + ТЗти, (7)

где Зеи - единовременные затраты на измерения;

Зти - текущие годовые затраты на измерения.

Размер затрат определяют в ценах на момент расчета затрат.

Затраты на метрологическое обслуживание средств измерений также состоят из единовременных и текущих.

Единовременные затраты на метрологическое обслуживание средств измерений, связанные с повышением точности измерений, в общем случае включают в себя затраты:

- на испытания с целью утверждения типа средств измерений, разработанного для данного предприятия2);

- на разработку методов и технических средств контроля работоспособности средств измерений в процессе их эксплуатации;

- на приобретение и монтаж технических средств для текущего ремонта средств измерений.

2) На территории Российской Федерации состав работ и порядок определения их стоимости установлены в правилах по метрологии [7] и [6].

Если на предприятии проводят поверку вновь внедряемых средств измерений, то дополнительно к указанным учитывают следующие единовременные затраты:

- на приобретение и монтаж поверочного оборудования;

- на подготовку поверителей;

- на аттестацию поверителей3);

- на аккредитацию метрологической службы на право поверки средств измерений4).

3) На территории Российской Федерации состав работ установлен в правилах по метрологии [8].

4) На территории Российской Федерации состав работ и порядок определения их стоимости установлены в правилах по метрологии [9] и [6].

Аналогичных единовременных затрат требует организация калибровки средств измерений на предприятии.

Если на предприятии организуют изготовление и ремонт средств измерений, используемых в сферах распространения государственного метрологического контроля (надзора), то в состав единовременных затрат на метрологическое обслуживание средств измерений включают затраты на лицензирование деятельности предприятия по изготовлению и ремонту этих средств измерений5).

5) На территории Российской Федерации состав работ и порядок определения их стоимости установлены в [10] - [12].

Текущие затраты на метрологическое обслуживание средств измерений, связанные с повышением точности измерений, в общем случае включают в себя затраты:

- на поверку средств измерений;

- на поверку эталонов единиц величин, применяемых для поверки рабочих средств измерений (если поверку рабочих средств измерений проводят на предприятии);

- на калибровку средств измерений;

- на контроль работоспособности средств измерений в процессе их эксплуатации (помимо поверки или калибровки);

- на регламентное обслуживание средств измерений в соответствии с указаниями эксплуатационных документов;

- на текущий ремонт средств измерений;

- на метрологический надзор за состоянием и применением средств измерений, эталонами единиц величин, применяемыми для калибровки средств измерений, за соблюдением метрологических правил, выполняемых метрологической службой предприятия.

Затраты на поверку средств измерений и эталонов определяют исходя из установленных тарифов и транспортных расходов. Если поверку (калибровку) средств измерений проводит метрологическая служба предприятия, то текущие затраты определяют исходя из норм времени на поверку, стоимости одного нормативного часа работы поверителя и стоимости расходных материалов1).

1) На территории Российской Федерации нормы времени и тарифы определяют в соответствии с рекомендацией [13] и правилами по метрологии [6].

Если на предприятии осуществляют изготовление или ремонт средств измерений, используемых в сферах распространения государственного метрологического контроля и надзора, то в текущие затраты на метрологическое обслуживание средств измерений включают ежегодные выплаты органу, выдавшему лицензию на изготовление и ремонт средств измерений2).

2) На территории Российской Федерации размеры выплат определяют в соответствии с [10] - [12].

Текущие затраты на метрологическое обслуживание средств измерений рассчитывают для параметра технологического процесса, как правило, на один год с момента внедрения мероприятия.

Составляющие текущих затрат на метрологическое обслуживание могут существенно изменяться в течение года из-за инфляции. В этом случае определяют коэффициент индексации Ки, на который умножают текущие годовые затраты.

Таким

образом, текущие годовые затраты на метрологическое обслуживание средств

измерений ![]() мо с учетом инфляции определяют следующим образом:

мо с учетом инфляции определяют следующим образом:

![]() (8)

(8)

где Kиi - коэффициент индексации i-й составляющей текущих годовых затрат на метрологическое обслуживание;

q - число составляющих текущих затрат;

Змоi - составляющая текущих годовых затрат на метрологическое обслуживание средств измерений без учета инфляции.

Для экономического обоснования мероприятий по повышению точности измерений оценивают не только затраты на измерения и метрологическое обслуживание средств измерений, но и приближенно размеры потерь из-за погрешности измерений.

Анализ и оценивание потерь из-за погрешности измерений являются весьма непростой задачей. Такую работу выполняют, в первую очередь, для крупных технологических установок и объектов. При этом выделяют наиболее важные параметры технологических процессов, которые обычно составляют 7 % - 10 % всех измеряемых параметров.

Прямое экспериментальное оценивание потерь из-за погрешности измерений практически невозможно. Основная причина этого - невозможность «чистого» эксперимента, когда источником потерь в технологическом процессе является только погрешность измерений. Отделить такие потери от потерь, вызываемых причинами, не связанными с измерениями, чрезвычайно сложно. Поэтому оценивание потерь из-за погрешности измерений осуществляют лишь аналитическими, расчетными методами, в том числе используя математические модели технологического процесса и процедур оптимизации его режима.

Некоторые способы аналитического оценивания потерь из-за погрешности измерений приведены в РМГ 62.

Оценки потерь выполняют для двух-трех практически реализуемых вариантов. Вариант с наименьшими метрологическими издержками (наименьшей суммой затрат на измерения и метрологическое обслуживание средств измерений, а также наименьшими потерями из-за погрешности измерений в течение расчетного периода) считают наиболее эффективным.

Если потери из-за погрешности измерений вызваны отклонениями фактического режима технологического процесса от оптимального режима и в затратах на измерения и метрологическое обслуживание превалирует стоимость средств измерений, то оценивают затраты на измерения и метрологическое обслуживание средств измерений и потери из-за погрешности измерений в течение расчетного периода для одного варианта. Затем принимают, что суммарные затраты на измерения и метрологическое обслуживание средств измерений обратно пропорциональны погрешности измерений δ, а потери связаны с погрешностью измерений квадратичной зависимостью.

Если определены потери П1 для СКО погрешности измерений с одного варианта измерений параметра, то для других значений s1 потери вычисляют по формуле

Пi = П1(si/s1)2. (9)

Минимальная сумма затрат и потерь (минимальные метрологические издержки) Σ(ΣЗ + П)мин соответствует оптимальной предельной погрешности измерений δопт. Зная оптимальную предельную погрешность измерений, выбирают соответствующее средство измерений или реализуют то или иное мероприятие, максимально приближающее точность измерений к оптимальной, не делая каких-либо других экономических оценок, и этот вариант принимают экономически целесообразным.

Приложение А

(рекомендуемое)

Пример составляющей погрешности измерений из-за неадекватности модели реальному объекту

Степень прочности соединения вала и втулки (плотности их соединения) зависит от действительных размеров их поперечного сечения. Внутреннюю поверхность втулки и наружную поверхность вала формируют в результате механической обработки, поэтому их поперечные сечения не в полной мере соответствуют поперечным сечениям строго цилиндрических тел (из-за овальности, волнистости и т.п. факторов).

Для обеспечения необходимой прочности соединения следует, измеряя диаметры в нескольких направлениях, определить средние диаметры вала и втулки. Однако для упрощения процедуры измерений их сочленяемые поверхности принимают строго цилиндрическими (модель объекта измерений), а в качестве измеряемых величин в поперечных сечениях - диаметр вписанной окружности втулки и диаметр описанной окружности вала. Если измерения выполняют с целью обеспечить прочность соединения, то такая модель объекта измерений является источником соответствующей методической составляющей погрешности измерений (из-за разниц между диаметром описанной окружности вала и его средним диаметром, диаметром вписанной окружности втулки и ее средним диаметром).

Приложение Б

(рекомендуемое)

Пример реализации тестового метода повышения точности измерений

Б.1 СФП средства измерений представляют в виде полинома

Y = A1 + А2Х + А3Х2 + ... + АnХn-1, (Б.1)

где Y - выходная величина;

А1, А2, ..., Ап - параметры СФП;

X - измеряемая величина.

Б.2 Номинальную СФП выражают следующим образом:

Y = Ан1 + Ан2Х + Ан3Х2 + ... + АнnХn-1, (Б.2)

где Ан1, Ан2, …, Анn - номинальные значения параметров СФП.

Б.3 В реальных условиях эксплуатации средства измерений действительные значения параметров СФП отличаются от номинальных значений вследствие воздействия различных внешних факторов, старения элементов и т.п. Поэтому для реальных условий эксплуатации СФП выражают следующим образом:

Y = A1(t) + A2(t)X + ... + An(t)Xn-1, (Б.3)

где A1(t), A2(t), ..., An(t) - действительные значения параметров СФП.

Б.4 Приведенная к выходу погрешность средств измерений

Dвых = Dа1 + Dа2Х + ... + DаnXn-1, (Б.4)

где Dаi = Ai(t) - Анi,

Б.5

Процесс измерений состоит из п + 1 тактов. В первом (основном) такте

преобразуют измеряемую величину, а в n

других (дополнительных) тактах преобразуют тесты ![]() 1(Х),

1(Х), ![]() 2(Х), ...,

2(Х), ..., ![]() п(Х), каждый из которых является

некоторой функцией измеряемой величины. Результаты основного и дополнительных

тактовых преобразований Y1 Y2, ..., Yn

в виде полинома представляют следующим образом:

п(Х), каждый из которых является

некоторой функцией измеряемой величины. Результаты основного и дополнительных

тактовых преобразований Y1 Y2, ..., Yn

в виде полинома представляют следующим образом:

(Б.5)

(Б.5)

Б.6 Для получения тестового алгоритма повышения точности измерений определяют реальные параметры A1, A2, ..., Ап СФП исходного средства измерений из системы уравнений дополнительных тактовых преобразований (Y1, Y2, ..., Yn), а затем находят значение измеряемой величины из основного уравнения (Y0) при подстановке в него текущих значений A1, A2, ..., Ап.

Пример - Реализация тестового метода повышения точности измерений, выполняемых средствами измерений с линейной СФП, имеющей вид

Y = А1 + А2Х.

Алгоритм, реализующий тестовый метод повышения точности измерений при линейной аппроксимации СФП, получают подстановкой в систему уравнений (Б.5) п = 2:

![]()

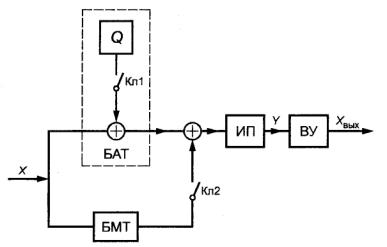

На рисунке Б.1 приведена структурная схема измерительной системы (ИС), позволяющая реализовать этот алгоритм путем использования одного мультипликативного и одного аддитивного тестов. ИС состоит из блока аддитивных тестов (БAT), блока мультипликативных тестов (БМТ), измерительного преобразователя (ИП) и вычислительного устройства (ВУ).

Рисунок Б.1

Процесс измерений состоит из трех тактов. В первом такте ключи Кл1 и Кл2 размыкают и на вход ИП подают измеряемую величину.

Во втором такте ключ Кл1 замыкают и на вход ИП поступает аддитивный тест Х + Q, формируемый БАТ. В третьем такте ключ Кл1 размыкают, а ключ Кл2 замыкают, обеспечивая подключение ко входу ИП мультипликативного теста вида X + КХ = (1 + К)Х, формируемого БМТ. Подставляют в приведенное выше выражение Y0 значения А1(Х) =Х + Q u A2(X) = (1 + К)Х и получают выражение, которое реализует вычислительное устройство (ВУ):

![]()

Как видно из полученного выражения, точность результата измерений не зависит от неизвестных параметров А1 и А2 СФП исходного ИП и практически определяется точностью параметров аддитивного и мультипликативного тестов Q u К, БАТ и БМТ.

Приложение В

(рекомендуемое)

Пример использования метода обратного преобразования для повышения точности измерительного усилителя

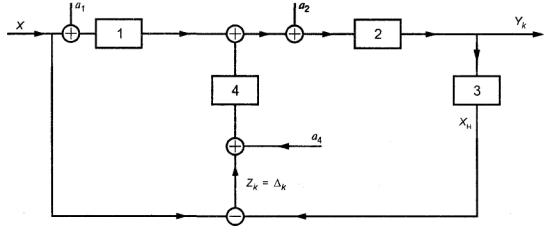

В.1 Линейный измерительный усилитель состоит из двух последовательно соединенных линейных каскадов 1 и 2 (рисунок В.1), коэффициенты усиления которых равны К1 и К2. В схеме имеется обратный преобразователь 3 (например, делитель напряжения) и усилитель корректирующего сигнала 4.

Рисунок В.1

В.2 Номинальная характеристика преобразования измерительного усилителя имеет вид

Yн = fн(X) = KнX, (B.1)

где Кн = Кн1Кн2;

Кн1, Кн2 - номинальные значения коэффициентов усиления К1 и К2 соответственно.

В.3 Приведенную ко входу абсолютную погрешность корректированного измерительного усилителя Dk вычисляют по формуле

где a1, a2, a4 - аддитивные шумы, приведенные ко входам соответствующих каскадов;

![]() - относительная погрешность коэффициента усиления;

- относительная погрешность коэффициента усиления;

К4 - коэффициент усиления усилителя корректирующего сигнала.

Из формулы (В.2) видно, что для существенного уменьшения погрешности, обусловленной свойствами усилителя корректирующего сигнала, необходимо выбрать К4 >> K1. Тогда абсолютную погрешность корректированного измерительного усилителя вычисляют по формуле

Dk = а4 + K1/К4(a1 + a2/К1 + δkX). (В.3)

Отсюда следует, что к точности и стабильности коэффициента К4 жесткие требования можно не предъявлять, но аддитивная погрешность усилителя корректирующего сигнала, приведенная к его входу, должна быть весьма малой.

Приложение Г

(рекомендуемое)

Пример использования информационной избыточности для повышения точности измерений расхода газа, потребляемого предприятием

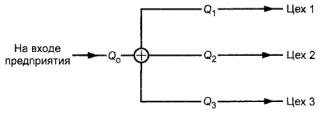

Г.1 Схема измерений расхода газа на предприятии приведена на рисунке Г.1.

Рисунок Г.1

Г.2 При измерениях расходов газа всеми потребителями на предприятии (расходы Q1, Q2, Q3) измерения общего расхода Qo допускается не проводить. Его определяют суммой Q1 + Q2 + Q3. Если расходомеры одинакового класса точности, то эта сумма расходов более точна, чем результаты измерений общего расхода Qo.

Г.3 При измерениях расхода газа на входе предприятия общий расход газа, поступающего на предприятие, может быть также определен путем вычисления полусуммы 0,5(Q1 + Q2 + Q3 + Qo). Этот результат более точен по сравнению с результатом измерений Qo и суммой Q1 + Q2 + Q3.

Г.4 Для отыскания поправочных коэффициентов к показаниям расходомеров составляют уравнения баланса, и по данным измерений расходов в разные моменты времени или в результате усреднения расходов на определенных интервалах времени составляют систему уравнений вида

Q11y1 + Q21y2 + Q31y3 = Q01y0,

Q12y1 + Q22y2 + Q32y3 = Q02y0, (Г.1)

Q13y1 + Q23y2 + Q33y3 = Q03y0,

Q14y1 + Q24y2 + Q34y3 = Q04y0,

где у0 - поправочный коэффициент к показаниям расходомера на входе предприятия;

у1, у2, у3 - поправочные коэффициенты к показаниям расходомеров каждого из трех потребителей газа;

Q - расход газа, измеренный расходомером, определяемый первым индексом при Q, за интервал времени, определяемый вторым индексом (например, первое уравнение баланса составлено на основании данных за январь, второе, третье и четвертое - соответственно за февраль, март и апрель).

Г.5 Решая систему уравнений, определяют значения поправочных коэффициентов.

Г.6 Этот метод повышения точности измерений эффективен только при весьма незначительной доле случайных составляющих в суммарной погрешности.

При этом необходимо знать поправочный коэффициент хотя бы для одного канала измерений расхода. Это условие считают выполненным, если в одном из каналов используют расходомер, погрешность которого существенно меньше погрешности остальных расходомеров, и при решении системы уравнений можно принять для его показаний поправочный коэффициент равным единице.

Приложение Д

(рекомендуемое)

Типичные варианты измерений технологических параметров и расчет соответствующих единовременных затрат на измерения

Д.1 В простейшем случае параметр технологического процесса измеряют одним средством измерений или одним комплектом средств измерений, которые не используют для измерений других параметров или для выполнения неизмерительных функций. В этом случае единовременные затраты на измерения одного параметра Зеи вычисляют следующим образом:

![]() (Д.1)

(Д.1)

где Зеи - составляющая единовременных затрат на измерения;

k - число составляющих единовременных затрат на измерения.

Д.2 Для измерений параметра используют датчик и многоканальный автоматический прибор или центральную часть АСУТП (от устройства связи с объектом до экрана дисплея или принтера). В этом случае единовременные затраты на измерения одного параметра вычисляют следующим образом:

![]() (Д.2)

(Д.2)

где Зеиi - составляющая единовременных затрат на датчик и другие компоненты измерительного канала, присущие только измеряемому параметру (нормирующий преобразователь, нагрузочное сопротивление и т.п.);

Зеиj - составляющая единовременных затрат на многоканальный автоматический прибор (компонент центральной части АСУТП - коммутатор, аналого-цифровой преобразователь, процессор и т.п.);

р - число компонентов измерительного канала, присущих только измеряемому параметру;

r - число компонентов центральной части измерительного канала;

п - число каналов многоканального прибора (центральной части АСУТП).

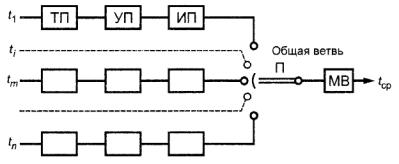

Д.3 Параметр технологического процесса t определяют как среднее или суммарное значение по результатам измерений в т точках (например, среднее значение температуры tср в помещении - рисунок Д.1)

Однотипные параллельные ветви

Рисунок Д.1

В этом случае единовременные затраты на измерения одного параметра вычисляют следующим образом:

![]() (Д.3)

(Д.3)

где т - число точек (однотипных параллельных ветвей), по результатам измерений в которых определяют среднее или суммарное значение параметра;

Зеиi - единовременные затраты на измерения, приходящиеся на одно средство измерений или техническое средство в параллельной ветви (например, затраты на приобретение и монтаж термопары ТП);

Зеиj - единовременные затраты на измерения, приходящиеся на одно средство измерений или техническое средство в общей ветви (например, затраты на приобретение и монтаж милливольтметра MB);

n - число компонентов в параллельной ветви (например, три: термопара ТП, удлиняющие компенсационные провода УП, измерительный преобразователь ИП);

k - число компонентов в общей ветви (например, два: переключатель П и милливольтметр MB).

Д.4 Параметр технологического процесса измеряют с помощью нескольких измерительных каналов (например, приведенные к нормальным условиям значения расхода природного газа вычисляют по результатам измерений расхода, абсолютного давления, температуры и плотности природного газа). В этом случае единовременные затраты на измерения одного параметра вычисляют следующим образом:

![]() (Д.4)

(Д.4)

где r - число измерительных каналов, с помощью которых измеряют данный параметр (в данном примере r = 4, в простейшем случае r =1);

s - число компонентов в первом измерительном канале, используемом для измерений данного параметра;

Зеj - единовременные затраты на j-й компонент;

Зеву - единовременные затраты на вычислительное устройство и программное обеспечение;

п - общее число «входов» вычислительного устройства (общее число обрабатываемых сигналов). Например, для некоторых составных тепломеров применяют вычислители, имеющие входы для нескольких комплектов средств измерений перепада температур и расхода теплоносителей.

Д.5 В составе измерительного канала для измерений одного параметра технологического процесса имеются компоненты вычислительного комплекса АСУТП. АСУТП используют не только для измерений, но и для реализации других функций (прогноз, диагностика, задание постоянных значений, регулирование и т.п.). Поэтому включать все единовременные затраты, связанные с вычислительным комплексом, в единовременные затраты на измерения было бы неверно. В таких случаях вычисляют коэффициент S, который определяет долю затрат на измерения в общих затратах (в единовременных затратах на вычислительное устройство АСУТП), по формуле

![]() (Д5)

(Д5)

где т - общее число параметров, для измерений которых используют вычислительное устройство;

n - число неизмерительных функций, для реализации которых используют вычислительное устройство.

Единовременные затраты на вычислительное устройство, приходящиеся на один параметр технологического процесса, Зе вычисляют по формуле

Зе = SЗеву. (Д.6)

Библиография

[1] ГОСТ Р 8.563-96 Государственная система обеспечения единства измерений. Методики выполнения измерений

[2] МИ 1967-89 Государственная система обеспечения единства измерений. Выбор методов и средств измерений при разработке методик выполнения измерений. Общие положения

[3] МИ 2175-91 Государственная система обеспечения единства измерений. Градуировочные характеристики средств измерений. Методы построения, оценивание погрешностей

[4] МИ 2233-2000 Государственная система обеспечения единства измерений. Обеспечение эффективности измерений при управлении технологическими процессами. Основные положения

[5] МИ 2174-91 Государственная система обеспечения единства измерений. Аттестация алгоритмов и программ обработки данных при измерениях. Основные положения

[6] ПР 50.2.015-94 Государственная система обеспечения единства измерений. Порядок определения стоимости (цены) метрологических работ

[7] ПР 50.2.009-94 Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений

[9] ПР 50.2.014-2002 Государственная система обеспечения единства измерений. Правила проведения аккредитации метрологических служб юридических лиц на право поверки средств измерений

[11] Постановление Правительства Российской Федерации «О лицензировании отдельных видов деятельности» (№ 135 от 11 февраля 2002 г.)

Ключевые слова: эффективность измерений, управление технологическими процессами, точность измерений

СОДЕРЖАНИЕ