ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р МЭК |

ИСТОЧНИКИ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

IEC 60974-1:1989

ARC WELDING POWER SOURCES.

SAFETY REQUIREMENTS

(IDT)

Москва

Стандартинформ

2005

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 ПОДГОТОВЛЕН ОАО «Институт сварки России» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2004 г. № 111-ст

4 Настоящий стандарт является идентичным по отношению к международному стандарту МЭК 60974-1:1989 «Оборудование для дуговой сварки. Часть 1. Источники питания для сварки» (Arc welding equipment. Part 1: Welding power sources)

5 ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСТОЧНИКИ ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

Требования безопасности

Arc welding power sources. Safety requirements

Дата введения - 2006-01-01

Введение

Настоящий стандарт устанавливает приоритетные требования по безопасности продукции, обеспечивает повышение степени соответствия производимой продукции ее функциональному назначению, в ряде случаев устраняет технические барьеры в торговле, содействуя научно-техническому и экономическому сотрудничеству, повышению конкурентоспособности отечественных товаров на мировых и региональных рынках, обеспечивает единство методов контроля и испытаний.

1 Область применения

Настоящий стандарт распространяется на источники питания для дуговой сварки и родственных процессов, рассчитанные для промышленного и профессионального использования с питанием от электрической сети или приводимые в движение механическими средствами.

Стандарт не распространяется на источники питания для ручной дуговой сварки с ограниченным режимом эксплуатации, которые проектируются преимущественно для эксплуатации непрофессионалами.

Настоящий стандарт является основополагающим при постановке на производство и изготовлении продукции.

Стандарт определяет требования техники безопасности к конструкции источников питания и требования к их рабочим характеристикам.

Примечания

1 Типовыми родственными процессами являются электродуговая резка и электродуговая металлизация.

2 Настоящий стандарт не содержит требований к электромагнитной совместимости (ЭМС).

3 Применение стандарта не исключает требований действующих нормативных материалов, дополняющих настоящий стандарт, переведенных в настоящее время в категорию «добровольных».

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты.

МЭК 60204-1:1997 Электрооборудование промышленных машин. Часть 1. Общие требования

МЭК 60417:1973 Графические символы для маркировки оборудования

МЭК 60529:1989 Степени защиты, обеспечиваемые оболочками (Код IP)

МЭК 60536:1976 Классификация электрического и электронного оборудования с учетом защиты от электроудара

МЭК 60664-1:1992 Согласование изоляции для оборудования в рамках низковольтных систем. Часть 1. Принципы, требования и испытания

МЭК 60664-3:1992 Согласование изоляции для оборудования в рамках низковольтных систем. Часть 3. Использование покрытий для достижения согласования изоляции узлов печатных плат

МЭК 60905:1987 Руководство по нагрузке сухих сетевых трансформаторов питания

3 Термины и определения

В настоящем стандарте применены следующие термины, согласующиеся с определениями в МЭК 60204-1, МЭК 60664-1 и МЭК 60664-3.

3.1 источник питания для дуговой сварки: Оборудование, ток и напряжение которого обеспечивает требуемые характеристики для дуговой сварки и родственных процессов.

Примечание - Источник питания для дуговой сварки может обеспечивать питание различных вспомогательных устройств и другого технологического оборудования.

В нижеследующем тексте употребляют термин «источник питания для сварки».

3.2 промышленное и профессиональное использование: Оборудование, эксплуатация которого рассчитана только на специалистов или проинструктированных лиц.

3.3 квалифицированный специалист: Лицо, прошедшее профессиональное обучение, знание и опыт которого позволяют ему выполнить работу и оценить возможные опасности на базе опыта и знания им соответствующего оборудования.

Примечание - Практический стаж в определенной технической области может быть учтен при оценке профессиональной подготовки.

3.4 проинструктированное лицо: Лицо, прошедшее вводный инструктаж о возможных опасностях, связанных с выполнением его производственных функций.

3.5 типовые испытания (периодические испытания продукции): Испытание одного или нескольких устройств применительно к данной конструкции для проверки их соответствия требованиям стандартов или ТУ.

3.6 стандартные испытания (приемосдаточные испытания): Испытание, проводимое на каждом конкретном устройстве в процессе изготовления или после него, для проверки его соответствия требованиям соответствующего стандарта или ТУ.

3.7 внешний осмотр: Внешний осмотр на наличие явных отклонений от технической документации с учетом требований соответствующего стандарта или ТУ.

3.10 статическая внешняя характеристика источника питания: Соотношение между напряжением на зажимах при нагрузке и сварочным током источника питания.

3.11 сварочная цепь: Цепь, которая включает в себя все проводящие элементы, через которые будет протекать сварочный ток.

Примечания

1 При дуговой сварке дуга является частью сварочной цепи.

2 В некоторых процессах дуговой сварки дуга может быть зажжена между двумя электродами. В таком случае свариваемая деталь не обязательно является частью сварочной цепи.

3.12 цепь управления: Цепь для оперативного управления источником питания и/или для защиты силовых цепей.

3.13 сварочный ток: Ток, протекающий через сварочную цепь во время сварки.

3.14 напряжение на зажимах под нагрузкой: Напряжение между выходными зажимами при подаче тока от источника питания.

3.15 напряжение холостого хода: Напряжение между выходными зажимами источника питания, за исключением напряжения стабилизации или зажигания дуги при разомкнутой внешней сварочной цепи.

3.16 стандартное значение: Используемое стандартное значение для измерения параметров при сравнении, калибровке и испытаниях.

Примечание - Стандартное значение не обязательно применяется во время сварки.

3.18 стандартная нагрузка: Практически безындукционная постоянная активная (омическая) нагрузка с коэффициентом мощности не менее 0,99.

3.19 номинальный сварочный ток (I2): Ток источника питания для сварки на стандартную нагрузку при соответствующем номинальном напряжении на нагрузке.

Примечание - Значения I2 даются как среднеквадратичные (действующие) значения для переменного тока и среднеарифметические значения для постоянного тока.

3.20 рабочее сварочное напряжение (U2): Напряжение на нагрузке источника питания, определяемое линейными зависимостями от рабочего сварочного тока, в соответствии со способом сварки для которого предназначен источник питания.

Примечание - Значения U2 даются как среднеквадратичные (действующие) значения для переменного тока и среднеарифметические значения для постоянного тока.

3.21 номинальное значение: Количественная величина, устанавливаемая изготовителем для номинального рабочего режима изделия, устройства или оборудования.

3.22 номинальные характеристики: Набор номинальных величин и рабочих режимов источника питания.

3.23 номинальная мощность: Номинальное значение отдаваемой мощности источника питания исходя из номинального рабочего тока и напряжения.

3.24 максимально допустимый сварочный ток (I2max): Максимальное значение сварочного тока, которое можно получить в режиме сварки от источника питания при его регулировке на допустимый максимальный режим.

3.25 минимально допустимый сварочный ток (I2min): Минимальное значение сварочного тока, которое можно получить в режиме сварки от источника питания при его регулировании на минимальный режим.

3.26 номинальное напряжение холостого хода (U0): Напряжение холостого хода, измеренное при номинальном напряжении питающей сети, частоте или скорости вращения.

Примечание - Если источник питания для сварки оснащен устройством снижения величины напряжения холостого хода, то это - напряжение, замеренное до срабатывания этого устройства.

3.27 номинальное пониженное напряжение холостого хода (UR): Напряжение холостого хода источника питания, оснащенного устройством снижения величины напряжения холостого хода, замеренное непосредственно после его срабатывания.

3.28 номинальное переключаемое напряжение холостого хода (Us): Напряжение холостого хода на постоянном токе, обеспечиваемое переключающим устройством при прекращении процесса дуговой сварки на переменном токе.

3.29 номинальное напряжение питания (U1): Среднеквадратичное значение входного напряжения, на которое рассчитан источник питания для сварки.

3.30 номинальный ток питания (I1): Среднеквадратичное значение первичного тока, на которое рассчитан источник питания при номинальном сварочном режиме.

3.31 номинальный ток холостого хода первичной цепи (I0): Первичный ток источника питания при номинальном напряжении холостого хода.

3.32 максимально допустимый ток питания (I1 max): Максимальное значение первичного тока источника питания.

3.33 максимальное эффективное значение первичного тока источника питания (I1 eff): Максимальное значение эффективного первичного тока, рассчитанное на основе номинального первичного тока (I1), с учетом действующего ПН (X) и номинального тока холостого хода первичной сети (I0) по следующей формуле

![]()

3.34 номинальная скорость вращения под нагрузкой (n): Скорость вращения источника питания при работе с максимальным сварочным током.

3.35 номинальная скорость вращения при холостом ходе (n0): Скорость вращения источника питания при отключенной цепи нагрузки.

Примечание - Если двигатель оснащен устройством снижения скорости вращения при холостом ходе, то п0 замеряют до начала действия вышеуказанного устройства.

3.36 скорость вращения приводного двигателя после начала действия устройства снижения его оборотов (ni): Скорость вращения приводного двигателя в режиме холостого хода при включенном устройстве снижения числа оборотов приводного двигателя.

3.37 продолжительность включения ПН (X): Отношение продолжительности работы под нагрузкой к продолжительности полного цикла работы.

Примечания

1 Это отношение, находящееся в пределах от 0 до 1, может выражаться в процентах.

2 При продолжительности одного полного цикла работы 10 мин и ПН 60 % время непрерывной нагрузки составляет 6 мин, а период холостого хода - 4 мин.

3.38 зазор: Минимальное расстояние по воздуху между двумя проводящими деталями (МЭК 60664-1, пункт 1.3.2).

3.39 расстояние тока утечки: Минимальное расстояние вдоль поверхности изолирующего материала между двумя проводящими деталями.

Примечание - В целях оценки расстояний тока утечки и зазоров предусмотрены следующие четыре степени загрязнения микросреды:

a) Степень загрязнения 1. Загрязнение не происходит или происходит только сухое, непроводящее. Загрязнение не оказывает влияния на работу источника питания.

b) Степень загрязнения 2. Имеет место только непроводящее загрязнение за исключением случайного, когда предполагается временная проводимость, вызванная конденсацией.

c) Степень загрязнения 3. Имеет место проводящее загрязнение или сухое, непроводящее, которое становится, как предполагается, проводящим в результате конденсации.

d) Степень загрязнения 4. Загрязнение вызывает устойчивую проводимость, обусловленную проводящей пылью, дождем или снегом.

3.41 микросреда: Непосредственное окружение изоляции, в частности, влияющее на размеры расстояний утечки тока (МЭК 60664-1, пункт 1.3.12.2).

3.42 группа материала: Материалы подразделяются на четыре группы с конкретными значениями их сравнительных индексов (CTI).

Группа материала I. CTI £ 600.

Группа материала II. CTI ³ 400 и < 600.

Группа материала IIIa. CTI ³ 175 и < 400.

Группа материала IIIb. CTI ³ 100 и < 175.

Приведенные выше CTI соответствуют значениям для неорганических изолирующих материалов, например стекла или керамики, расстояния утечки тока не должны быть большими, чем связанный с ними зазор.

3.43 превышение температуры: Разность между температурой частей источника питания и температурой окружающего воздуха.

3.44 тепловое равновесие: Состояние, достигаемое в случае, если возрастание температуры любой части источника питания не превышает 2 °С в течение 1 ч.

3.45 тепловая защита: Система, предназначенная для защиты части, а возможно, и всего источника питания от чрезмерных превышений температуры.

Тепловая защита должна иметь способность возврата (ручную или автоматическую), если температура падает до допустимых значений.

Примечания

1 Такими считают, например:

a) места с ограниченной свободой движений, где оператор вынужден производить сварку в затрудненной позиции (на коленях, сидя, лежа и т.д.) с физическим контактом с электропроводящими деталями;

b) места, полностью или частично ограниченные электропроводящими элементами, в которых существует значительная опасность неизбежного или случайного контакта с ними оператора;

c) сырые, влажные (относительная влажность помещений длительно превышает 75 %), горячие места, где влажность и пот значительно снижают как сопротивление кожи человеческого тела, так и изолирующие свойства сварочных принадлежностей.

2 Под средами с повышенной опасностью поражения электрическим током не подразумевают такие места, где электропроводящие детали с повышенной опасностью поражения электрическим током изолированы в непосредственной близости от оператора.

3.47 устройство, снижающее опасность: Устройство, предназначенное для снижения опасности поражения электрическим током, которая может создаваться напряжением холостого хода.

3.48 устройство снижения напряжения: Устройство, предназначенное для снижения опасности поражения электрическим током, снижающее напряжение холостого хода автоматически при прекращении сварки.

3.49 устройство переключения с переменного тока на постоянный: Устройство, предназначенное для снижения опасности поражения электрическим током и автоматически переключающее переменный ток на постоянный при прекращении работ по сварке и восстанавливающее переменный ток при возобновлении сварки.

3.50 класс I оборудования по способу защиты от поражения электрическим током: Оборудование с основной изоляцией между токопроводящими частями и внешними проводящими частями при подсоединении внешних проводящих частей к внешнему защитному проводу.

Примечание - Оборудование с защитой класса I может включать в себя детали с двойной или усиленной изоляцией.

3.51 класс II оборудования по способу защиты от поражения электрическим током: Оборудование, в котором защита от непрямого контакта осуществляется не только за счет основной изоляции и присоединения к внешнему защитному контуру, но и в котором предусмотрены дополнительные меры, чтобы избежать возможности соприкосновения с доступными токоведущими частями.

3.52 основная изоляция: Рабочая изоляция под напряжением, дефект которой вызывает риск поражения электрическим током.

3.53 дополнительная изоляция: Независимая изоляция, применяемая в дополнение к основной, с целью обеспечения защиты от поражения электрическим током в случае дефекта основной изоляции.

3.54 двойная изоляция: Изоляция, включающая в себя как основную, так и дополнительную изоляцию.

3.55 усиленная изоляция: Одиночная изоляция деталей под напряжением, рассчитанная на обеспечение защиты от поражения электрическим током в не меньшей степени, чем при двойной изоляции.

Примечание - Не следует считать, что изоляция должна быть однородной и монолитной. Она может состоять из отдельных слоев, которые нельзя проверить по отдельности в качестве дополнительной или основной изоляции.

4 Условия эксплуатации

Источники питания для сварки должны обеспечивать номинальные параметры при следующих условиях окружающей среды:

a) диапазон температуры окружающего воздуха:

- для ручной дуговой сварки - от минус 40 °С до плюс 40 °С,

- для механизированной сварки - от минус 10 °С до плюс 40 °С,

- при транспортировании и хранении - от минус 40 °С до плюс 55 °С;

b) относительная влажность воздуха:

- до 50 % при 40 °С,

- до 90 % при 20 °С;

c) окружающий воздух, свободный от содержащихся выше нормальных количеств, пыли, кислот, коррозионных газов или веществ и т.д., иных, чем возникающие в процессе сварки;

d) высота над уровнем моря до 1000 м;

e) допустимый наклон до 15°.

Примечание - Различные окружающие условия могут оговариваться между производителем и покупателем, а подходящий источник питания для сварки может иметь и соответствующую маркировку (см. 15.1). Примеры таких условий: высокая влажность, необычные коррозионные дымы, пар, избыточные масляные испарения, ненормальная вибрация или удары, избыточная пыль, суровые погодные условия, необычные прибрежные или судовые условия, заражение паразитами и атмосфера, способствующая росту грибков.

5 Условия испытаний

Испытания должны проводиться на новых сухих и полностью укомплектованных источниках питания для сварки при температуре окружающего воздуха 10 °С - 40 °С. При установке измерительной аппаратуры разрешается доступ к ней только через отверстия с крышками, смотровые люки или легкоснимаемые панели, предусмотренные изготовителем. Вентиляция в зоне испытаний и используемое измерительное оборудование не должны препятствовать обычной вентиляции источника питания для сварки или вызывать ненормальный приток или отток тепла.

Источники питания для сварки с водяным охлаждением должны испытываться при водяном охлаждении, как предусмотрено изготовителем.

Точность измерительных приборов должна составлять:

a) при типовых (периодических) испытаниях класс точности электроизмерительных приборов 0,5. При стандартных испытаниях (приемосдаточных) класс точности 1,5. Исключение составляют измерения сопротивления изоляции и электрической прочности диэлектрика, где точность измерения не установлена;

b) у термометра ± 2 °С;

c) у тахометра ± 1 % пределов измерения по шкале прибора.

Последовательность проведения некоторых типовых (периодических) испытаний установлена в 5.1.

Стандартные (приемосдаточные) испытания определены в 5.2.

Соответствие другим стандартам, на которые ссылаются в документации, должно быть проверено по этим стандартам. Проверку не проводят, если имеются необходимые документы (протокол испытаний, сертификат соответствия и т.д.).

5.1 Типовые (периодические) испытания

Испытание источника питания должно проводиться поверенным вспомогательным оборудованием.

Все типовые испытания должны проводиться на одном и том же источнике питания, за исключением случаев, когда отдельные испытания могут проводиться и на другом источнике питания.

Условием соответствия нормативной документации является проведение указанных ниже испытаний в следующей последовательности:

a) внешний осмотр (3.7);

b) сопротивление изоляции (6.1.3, предварительная проверка);

c) термические требования (раздел 7);

d) термическая защита (раздел 9);

e) проверка корпуса (14.1);

f) ударопрочность (14.2);

g) устройства для перемещения (14.3);

h) устойчивость к падению (14.4);

i) защита, обеспечиваемая корпусом (6.2.1);

j) сопротивление изоляции (6.1.3);

k) диэлектрическая прочность (6.1.4);

l) общий внешний осмотр (3.7).

Прочие испытания, включенные в настоящий стандарт, не приведены в настоящем пункте и могут проводиться в любой последовательности.

5.2 Стандартные (приемосдаточные) испытания

Все стандартные (приемосдаточные) испытания должны выполняться на каждом источнике питания для сварки в следующей последовательности:

a) внешний осмотр (3.7);

b) отсутствие обрывов в защитной цепи (10.4.2);

c) сопротивление изоляции (6.1.3);

d) номинальное напряжение холостого хода (11.1);

e) номинальный, минимальный и максимальный сварочный ток (15.3 b), с);

f) диэлектрическая прочность (6.1.4);

g) внешний осмотр (3.7).

6 Защита от поражения электрическим током

6.1 Изоляция

Большинство источников питания для сварки по защите от поражения электрическим током относятся к классам 01 и 1 по ГОСТ 12.2.007.0 (II и III по МЭК 60664-1). Все передвижные сварочные агрегаты относятся к классу 0 (II по МЭК 60664-1). Все источники питания для сварки должны быть сконструированы для эксплуатации в условиях окружающей среды со степенью загрязнения как минимум 3 (см. 3.40).

Примечание - Допускается степень загрязнения 4 по соглашению между изготовителем и потребителем.

Допускается применять компоненты или субблоки (сборочные узлы, например печатные узлы) с зазорами или расстояниями пути утечки тока, рассчитанные на степень загрязнения 2, если они полностью закрыты корпусом, имеют покрытие или герметизированы в соответствии с МЭК 60664-1 и МЭК 60664-3.

6.1.1 Зазоры

Для основной, дополнительной или усиленной изоляции минимальные зазоры должны соответствовать МЭК 60664-1, как частично суммировано в таблице 1 для категории сверхнапряжения III.

Таблица 1 - Минимальные зазоры для защиты от поражения электрическим током класса III (01, 1)

Напряжение в вольтах

|

Основная или дополнительная изоляция |

Усиленная изоляция |

|||||||||

|

Номинальное импульсное напряжение испытания |

Напряжение испытания на переменном токе |

Степень загрязнения |

Номинальное импульсное напряжение испытания |

Напряжение испытания на переменном токе |

Степень загрязнения |

|||||

|

Среднеквадратическое значение (действующее) |

2 |

3 |

4 |

Среднеквадратическое значение (действующее) |

2 |

3 |

4 |

|||

|

Зазор, мм |

Зазор, мм |

|||||||||

|

50 |

800 |

566 |

0,12 |

0,8 |

1,6 |

1500 |

1061 |

0,5 |

0,8 |

1,6 |

|

100 |

1500 |

1061 |

0,5 |

2500 |

1768 |

1,5 |

||||

|

150 |

2500 |

1768 |

1,5 |

4000 |

2828 |

3,0 |

||||

|

300 |

4000 |

2828 |

3,0 |

6000 |

4243 |

5,5 |

||||

|

600 |

6000 |

4243 |

5,5 |

8000 |

5657 |

8,0 |

||||

|

1000 |

8000 |

5657 |

8,0 |

12000 |

8485 |

14,0 |

||||

|

1) См. приложение А. Примечания 1 Значения взяты из таблиц 1 и 2 МЭК 60664-1. 2 В отношении других степеней загрязнения и категорий сверхнапряжения см. МЭК 60664-1. |

||||||||||

В целях определения размеров зазоров относительно доступных непроводящих поверхностей последние должны быть покрыты металлической фольгой в любом месте, где их можно коснуться стандартным испытательным щупом.

Зазоры не должны интерполироваться.

Относительно зажимов входного питания см. приложение Е, раздел 2.

Зазоры между частями источника питания для сварки (например, электронными схемами или компонентами), которые защищены устройством ограничения сверхнапряжения (например, металлооксидным варистором), могут приниматься в соответствии с категорией сверхнапряжения I.

Значения таблицы 1 должны также относиться к сварочной цепи внутри источника питания и к управляющим цепям, если они отделены от питающей цепи, например трансформатором.

Если цепь управления прямо соединена с питающей цепью, то должны учитываться значения питающего напряжения.

6.1.2 Расстояния пути утечки тока

Рекомендуемые для основной, дополнительной или усиленной изоляции минимальные расстояния пути утечки тока должны соответствовать МЭК 60664-1, как указано в таблице 2.

В целях определения расстояний пути утечки тока относительно доступных поверхностей изолирующего материала последние должны быть покрыты металлической фольгой в любом месте, где их можно коснуться стандартным испытательным щупом в соответствии с МЭК 60529.

Пути утечки для максимального номинального напряжения каждой линии приведены в таблице 2. В случае более низкого номинального напряжения разрешается интерполяция.

В отношении входных зажимов питания см. приложение Е, раздел 2.

Пути утечки между частями источника питания (например, электронными схемами или компонентами), которые защищены устройством ограничения сверхнапряжения (например, металлооксидным варистором), могут приниматься в соответствии с категорией установки (монтажа) I (см. МЭК 60664-1).

Значения таблицы 2 должны также быть применимы к сварочной цепи внутри источника питания для сварки и к управляющим цепям, если они отделены от питающей цепи, например трансформатором.

Путь утечки может быть меньше соответствующего зазора, при условии, что максимально возможный путь утечки равен требуемому воздушному зазору.

Если цепь управления присоединена непосредственно к питающей цепи, то должно учитываться значение питающего напряжения.

Таблица 2 - Минимальные расстояния пути утечки тока

Размеры в миллиметрах

|

Основная и дополнительная изоляция |

Усиленная изоляция |

|||||||||||||||||

|

Степень загрязнения |

||||||||||||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

|||||||||||||

|

Группа материала |

||||||||||||||||||

|

Эффективное значение |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

|

Расстояние пути утечки тока |

||||||||||||||||||

|

10,00 |

0,40 |

1,00 |

1,60 |

0,48 |

1,20 |

1,60 |

||||||||||||

|

12,50 |

0,42 |

1,05 |

0,50 |

1,25 |

1,70 |

|||||||||||||

|

16,00 |

0,45 |

1,10 |

0,53 |

1,30 |

1,80 |

|||||||||||||

|

20,00 |

0,48 |

1,20 |

0,50 |

0,80 |

1,10 |

1,40 |

1,60 |

1,80 |

1,90 |

2,40 |

3,00 |

|||||||

|

6,00 |

||||||||||||||||||

|

25,00 |

0,50 |

1,25 |

1,70 |

0,60 |

0,85 |

1,20 |

1,50 |

1,70 |

1,90 |

2,00 |

2,50 |

3,20 |

||||||

|

32,00 |

0,53 |

1,30 |

1,80 |

0,60 |

0,90 |

1,25 |

1,60 |

1,80 |

2,00 |

2,10 |

2,60 |

3,40 |

||||||

|

3,00 |

||||||||||||||||||

|

40,00 |

0,50 |

0,80 |

1,10 |

1,40 |

1,60 |

1,80 |

1,90 |

2,40 |

3,00 |

0,60 |

0,95 |

1,30 |

1,70 |

1,90 |

2,10 |

2,20 |

2,80 |

3,60 |

|

6,00 |

7,00 |

|||||||||||||||||

|

50,00 |

0,60 |

0,85 |

1,20 |

1,50 |

1,70 |

1,90 |

2,00 |

2,50 |

3,20 |

0,70 |

1,00 |

1,40 |

1,80 |

2,00 |

2,20 |

2,40 |

3,00 |

3,80 |

|

1,00 |

||||||||||||||||||

|

63,00 |

0,60 |

0,90 |

1,25 |

1,60 |

1,80 |

2,00 |

2,10 |

2,60 |

3,40 |

0,70 |

1,05 |

1,50 |

1,90 |

2,10 |

2,40 |

2,50 |

3,20 |

4,00 |

|

3,00 |

5,00 |

|||||||||||||||||

|

80,00 |

0,67 |

0,95 |

1,30 |

1,7 |

1,90 |

2,10 |

2,20 |

2,80 |

3,60 |

0,80 |

1,10 |

1,60 |

2,00 |

2,20 |

2,50 |

3,20 |

4,00 |

5,00 |

|

100,00 |

0,71 |

1,00 |

1,40 |

1,80 |

2,00 |

2,20 |

2,40 |

3,00 |

3,80 |

1,00 |

1,40 |

2,00 |

2,50 |

2,80 |

3,20 |

4,00 |

5,00 |

6,30 |

|

125,00 |

0,75 |

1,05 |

1,50 |

1,90 |

2,10 |

2,40 |

2,50 |

3,20 |

4,00 |

1,25 |

1,80 |

2,50 |

3,20 |

3,60 |

4,00 |

5,00 |

6,30 |

8,00 |

|

160,00 |

0,80 |

1,10 |

1,60 |

2,00 |

2,20 |

2,50 |

3,20 |

4,00 |

5,00 |

1,60 |

2,20 |

3,20 |

4,00 |

4,50 |

5,00 |

6,30 |

8,00 |

10,00 |

|

200,00 |

1,00 |

1,40 |

2,00 |

2,50 |

2,80 |

3,20 |

4,00 |

5,00 |

6,30 |

2,00 |

2,80 |

4,00 |

5,00 |

5,60 |

6,30 |

8,00 |

10,00 |

12,50 |

|

250,00 |

1,25 |

1,80 |

2,50 |

3,20 |

3,60 |

4,00 |

5,00 |

6,30 |

8,00 |

2,50 |

3,60 |

5,00 |

6,30 |

7,10 |

8,00 |

10,00 |

12,50 |

16,00 |

|

320,00 |

1,60 |

2,20 |

3,20 |

4,00 |

4,50 |

5,00 |

6,30 |

8,00 |

10,00 |

3,20 |

4,50 |

6,30 |

8,00 |

9,00 |

10,00 |

12,50 |

16,00 |

20,00 |

|

400,00 |

2,00 |

2,80 |

4,00 |

5,00 |

5,60 |

6,30 |

8,00 |

10,00 |

12,50 |

4,00 |

5,60 |

8,00 |

10,00 |

11,00 |

12,50 |

16,00 |

20,00 |

25,00 |

|

500,00 |

2,50 |

3,60 |

5,00 |

6,30 |

7,10 |

8,00 |

10,00 |

12,50 |

16,00 |

5,00 |

7,10 |

10,00 |

12,50 |

14,00 |

16,00 |

20,00 |

25,00 |

32,00 |

|

630,00 |

3,20 |

4,50 |

6,30 |

8,00 |

9,00 |

10,00 |

12,50 |

16,00 |

20,00 |

6,30 |

9,00 |

12,50 |

16,00 |

18,00 |

20,00 |

25,00 |

32,00 |

40,00 |

|

800,00 |

4,00 |

5,60 |

8,00 |

10,00 |

11,00 |

12,50 |

16,00 |

20,00 |

25,00 |

8,00 |

11,00 |

16,00 |

20,00 |

22,00 |

25,00 |

32,00 |

40,00 |

50,00 |

|

1000,00 |

5,00 |

7,10 |

10,00 |

12,50 |

14,00 |

16,00 |

20,00 |

25,00 |

32,00 |

10,00 |

14,00 |

20,00 |

25,00 |

28,00 |

32,00 |

40,00 |

50,00 |

63,00 |

|

Значения взяты из таблицы 4 МЭК 60664-1 1) См. приложение А. |

||||||||||||||||||

6.1.3 Сопротивление изоляции

Сопротивление изоляции не должно быть ниже значений, приведенных в таблице 3.

Таблица 3

|

Сопротивление изоляции, МОм |

|

|

Входная и сварочная цепи (в т.ч. присоединенные к ним цепи управления) |

5,0 |

|

Цепи управления и открытые проводящие детали всех цепей |

2,5 |

Соответствие должно проверяться путем измерения сопротивления изоляции, исключающего подавление помех или применение защитных конденсаторов (см. 6.3.1), при напряжении постоянного тока 500 В и комнатной температуре.

При измерении полупроводниковые электронные компоненты и их защитные устройства могут быть замкнуты накоротко.

6.1.4 Диэлектрическая прочность

Изоляция должна выдерживать следующие испытательные напряжения без пробоя:

a) при первом испытании источника питания для сварки - испытательные напряжения, приведенные в таблице 4;

b) при повторном испытании на том же источнике питания для сварки - 80 %-ные значения испытательного напряжения от приведенных в таблице 4.

Таблица 4 - Напряжения для диэлектрических испытаний

В вольтах

|

Максимальное номинальное напряжение, среднеквадратичное значение всей цепи 1) |

Напряжение переменного тока для диэлектрических испытаний, среднеквадратичное значение |

|||

|

Все цепи к открытым проводящим деталям, входная цепь ко всем цепям, кроме сварочной |

Все цепи, кроме входной цепи к сварочной цепи |

Входная цепь к сварочной цепи |

||

|

Класс защиты I |

Класс защиты II |

|||

|

До 50 |

250 |

500 |

500 |

- |

|

200 |

1000 |

2000 |

1000 |

2000 |

|

450 |

1875 |

3750 |

1875 |

3750 |

|

700 |

2500 |

5000 |

2500 |

5000 |

|

1000 |

2750 |

5500 |

- |

5500 |

|

Примечания 1 Значения взяты из таблицы VI МЭК 60742. 2 Максимальное номинальное напряжение действительно для заземленных и незаземленных систем. 3 Настоящее испытание диэлектрической прочности ограничено любой цепью, которая входит в корпус или выходит из него, кроме входной и сварочной цепи. 1) Для промежуточных значений, за исключением значений в пределах от 200 до 450 В, допускается интерполяция испытательных напряжений. |

||||

Испытательное напряжение переменного тока должно быть примерно синусоидальной формы с пиковым значением, не превышающим 1,45 среднеквадратичного значения, частотой 50 или 60 Гц.

Максимально допустимая установка тока при испытаниях должна составлять 100 мА. Трансформатор высокого напряжения должен подавать заданное напряжение до отключения тока. Отсоединение устройства отключения тока рассматривают как поверхностный пробой или просто пробой.

Альтернативное испытание. Может использоваться испытательное напряжение, в 1,4 раза превышающее среднеквадратичное испытательное напряжение.

Испытательное напряжение может повышаться медленно до полного значения по усмотрению изготовителя.

Испытательные напряжения между входной цепью, открытыми проводящими деталями и сварочной цепью могут подводиться одновременно. Пример дан в приложении В.

Источники питания для сварки, включающие в себя выпрямитель, должны испытываться после сборки в полном комплекте, причем выпрямитель должен быть соединен с выходной цепью трансформатора или синхронного генератора переменного тока. Выпрямители, их защитные устройства и прочие полупроводниковые электронные компоненты или конденсаторы могут быть коротко замкнуты в процессе испытания.

Источники питания, используемые с механическим приводом, должны проходить те же испытания.

Компоненты, для которых соответствующий стандарт определяет уровень напряжения, меньший испытательного по настоящему стандарту, могут быть замкнуты накоротко.

Компоненты, полностью встроенные во входные или выходные цепи, могут быть короткозамкнуты или разъединены при испытании диэлектрической прочности при условии, что их разъединение не отключает часть цепи от испытания.

Компоненты между входными и выходными цепями или между ними и открытыми проводящими деталями не должны отсоединяться.

Цепи управления, соединенные с зажимом защитного проводника, не должны отсоединяться в процессе испытаний, и они испытываются в таком случае как открытые проводящие детали.

Сети подавления радиопомех или защитные конденсаторы между входной или сварочной цепью и любой открытой проводящей деталью могут отсоединяться в процессе испытаний, если они соответствуют определенным стандартам.

Примечание - Если это требование распространяется на испытание очищенных, прошедших эксплуатацию источников питания для сварки (например, после техобслуживания или ремонта без оснащения новыми обмотками), то для испытания изоляции напряжение должно снижаться на 30 % по сравнению с приведенными в таблице 4. Испытательное напряжение переменного тока (среднеквадратичное значение) между входной и выходной цепью должно быть не менее 1500 В.

Время действия испытательного напряжения должно составлять;

a) 60 с для типовых (периодических) испытаний

b) 5 с для стандартных (приемосдаточных) испытаний

или

c) 1 с для стандартных (приемосдаточных) испытаний с испытательным напряжением, повышенным на 20 %.

6.2 Защита от поражения электрическим током при эксплуатации

6.2.1 Защита, обеспечиваемая корпусом

Минимальная степень защиты источников питания для эксплуатации внутри помещений должна быть IР21.

Минимальная степень защиты источников питания для работы на открытом воздухе под навесом должна быть IP22.

Специально сконструированные для наружной работы источники питания должны иметь минимальную степень защиты IP23.

Зажимы для подключения источников тока для дуговой сварки к сети должны быть смонтированы раздельно от зажимов для подключения к сварочной цепи и защищены от случайного прикосновения крышкой, снимаемой при помощи инструмента. Около зажимов должна быть надпись «Сеть».

Требования по степени защиты не распространяются на зажимы сварочной цепи устройств и на устройства, которые не могут находиться под напряжением, указанным в таблице 11, а также на нижнюю часть источника питания массой более 50 кг под его корпусом.

Степень защиты от проникновения воды обеспечена, если непосредственно после этого испытания сопротивление изоляции и диэлектрическая прочность соответствуют требованиям нормативной документации.

6.2.2 Конденсаторы

Конденсатор, являющийся частью источника питания и соединенный параллельно входным зажимам питания или обмотке силового трансформатора:

a) не должен вызывать опасного электрического пробоя источника питания для сварки и представлять риск возгорания в случае отказа;

b) не должен содержать более 1 л воспламеняющейся жидкости;

c) должен находиться внутри корпуса источника питания для сварки или иного корпуса, который соответствует требованиям настоящего стандарта.

Соответствие должно проверяться внешним осмотром и последующим испытанием.

Источник питания для сварки, имеющий в цепи питания плавкий предохранитель или автоматический выключатель с уставкой срабатывания не более 200 % от номинального тока источника питания, подключают к сети в режиме холостого хода с одним или всеми конденсаторами, замкнутыми накоротко, до тех пор, пока:

a) не сработает какое-либо устройство перегрузки по току в источнике питания для сварки;

b) не сработает плавкий предохранитель или защитный автомат в цепи питания;

c) силовые элементы источника питания не достигнут устойчивой температуры согласно 7.3. Если становится очевидным чрезмерный нагрев или расплавление, то источник питания для сварки должен быть проверен на соответствие требованиям раздела 8, перечисления а), с), d).

При любых испытаниях, требуемых данным стандартом, не должно быть утечки жидкости.

Это испытание не требуется для конденсаторов подавления радиопомех или конденсаторов с внутренними плавкими предохранителями или прерывателями цепи.

6.2.3 Автоматический разряд входных конденсаторов

Каждый конденсатор должен быть оснащен средствами автоматического разряда, которые должны снижать напряжение на конденсаторе до 60 В или менее в пределах времени, необходимого для предоставления доступа к любой детали, проводящей ток и соединенной с конденсатором. Время доступа до любого элемента, подсоединенного к конденсатору, предполагается равным 1 с.

Конденсаторы номинальной емкостью не более 0,1 мкФ не считают представляющими опасность в отношении поражения электрическим током.

Соответствие должно проверяться внешним осмотром и последующим испытанием.

Источник питания отключают от питающей сети, при этом напряжение на конденсаторе измеряют при помощи приборов, не влияющих в значительной степени на контролируемые значения.

6.3 Защита от поражения электрическим током в случае неисправного состояния (косвенный контакт)

Источники питания для сварки должны быть сконструированы в соответствии с классом защиты I или II согласно МЭК 60536 (см. 3.50 и 3.51), за исключением сварочной цепи.

Соответствие должно проверяться внешним осмотром.

6.3.1 Изоляция входной и сварочной цепей

Сварочная цепь должна быть электрически изолирована усиленной или двойной изоляцией или эквивалентными средствами, удовлетворяющими требованиям 6.1, от входной цепи и всех прочих цепей с напряжением, превышающим напряжение холостого хода согласно 11.1 (например, цепи вспомогательных источников питания). Если к сварочной цепи присоединена другая цепь, то питание последней должно осуществляться разделительным трансформатором или эквивалентными средствами.

Сварочная цепь не должна соединяться внутри с защитным заземлением, корпусом, рамой или сердечником источника питания для сварки, за исключением, если это необходимо, цепи подавления радиопомех или защитного конденсатора. Ток утечки между сварочными выводами и зажимами защитного провода (заземления) не должен превышать 10 мА переменного тока (среднеквадратичное значение).

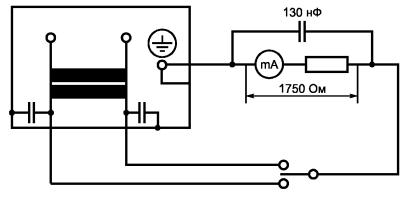

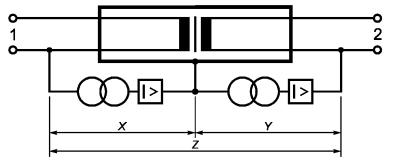

Соответствие должно проверяться внешним осмотром и измерением тока утечки по схеме, приведенной на рисунке 1, при номинальном напряжении питания и холостом ходе.

Измерительная цепь должна иметь полное сопротивление (1750 ± 250) Ом и шунтироваться конденсатором.

При сопротивлении 1750 Ом конденсатор должен иметь емкость 130 нФ.

Рисунок 1 - Схема измерения тока утечки

6.3.2 Изоляция обмоток входной и сварочной цепей

Обмотки входной и сварочной цепей должны быть изолированы:

a) усиленной изоляцией

или

b) основной изоляцией при помощи металлического экрана между ними, который соединен с защитным проводом.

Между обмотками входной и сварочной цепей должен быть проложен изолирующий материал, соответствующий значениям, приведенным в таблице 5. В качестве альтернативы могут быть применены другие средства, гарантирующие безопасности того же уровня.

Таблица 5 - Минимальная толщина изоляции

|

Номинальное напряжение питания, В (среднеквадратичное значение) |

Минимальная толщина изоляции, мм |

|

|

Один слой |

Три и более слоя |

|

|

До 440 |

1,30 |

0,35 |

|

От 441 до 690 |

1,50 |

0,40 |

|

От 691 до 1000 |

2,00 |

0,50 |

В местах расположения между обмотками металлизированного экрана толщина изоляции между каждой обмоткой и экраном должна быть не менее приведенной в таблице 5.

Соответствие должно проверяться внешним осмотром и измерением.

6.3.3 Внутренние провода и соединения

Внутренние провода и соединения должны быть закреплены или расположены так, чтобы избежать случайного разматывания, которое могло бы вызвать при этом электрическое соединение между:

а) входной, любой другой и сварочной цепями таким образом, чтобы выходное напряжение не могло бы превысить допустимое значение;

b) сварочной цепью и защитным проводом, корпусом, рамой или сердечником.

В местах прохождения изолированных проводов через металлические детали должны быть предусмотрены проходные изоляторы (втулки) или отверстия с радиусом закругления не менее 1,5 мм.

Неизолированные провода должны быть закреплены таким образом, чтобы поддерживались минимальные воздушные зазоры и пути утечки тока между ними и проводящими деталями. Соответствие должно проверяться внешним осмотром и измерением.

6.3.4 Подвижные катушки и сердечники

Если для регулирования сварочного тока используют подвижные катушки и сердечники, то следует выдерживать предписанные воздушные зазоры и пути утечки тока с учетом электрических и механических напряжений. Периодичность контроля должна устанавливаться руководящим документом.

Техническое состояние проверяют путем перемещения механизма 500 раз от минимального до максимального положения и наоборот со скоростью, указанной изготовителем, а также внешним осмотром. Испытания проводят при изменении конструкции.

7 Термические требования

Источники питания для сварки должны соответствовать следующим требованиям:

a) обмотки - 7.3.1;

b) наружные поверхности - 7.3.2;

c) источники питания под нагрузкой - 7.4;

d) коммутаторы и контактные кольца - 7.5;

e) материалы других деталей в зависимости от максимального превышения температуры во время испытаний на нагрев - 7.1 и 7.2.4.

7.1 Испытание на нагрев

Сварочный источник питания должен испытываться при неизменном токе продолжительностью (10,0 ± 0,2) мин для механизированной сварки и (5,0 ± 0,2) мин - при ручной дуговой сварке:

a) с номинальным сварочным током (I2) при 60 % и/или 100 % ПН соответственно;

b) с номинальным максимальным сварочным током (I2 max) и соответствующим ПН.

Если испытания по перечислениям а) и b) не приводят к максимальному нагреву, следует провести испытание на том значении в пределах номинального диапазона, который обеспечивает максимальный нагрев.

В случае с источником питания для сварки, рассчитанным на сварку вольфрамовым электродом в инертном газе на переменном токе, несбалансированная (несимметричная) нагрузка может вызвать максимальный нагрев. В этом случае испытание должно проводиться в соответствии с приложением С.

Примечание - Испытание по перечислению b) может непосредственно распространяться на испытание по перечислению а) без охлаждения источника питания.

7.1.1 Допуски параметров испытаний

В течение последних 60 мин испытания на нагрев, в соответствии с 7.1.2, должны соблюдаться следующие допуски:

a) напряжение нагрузки................ +10 % - 2 %;

b) сварочный ток........................... +10 % - 2 %;

c) напряжение питания................. ± 5 %.

7.1.2 Продолжительность испытания

Испытание нагревом должно проводиться до тех пор, пока скорость повышения температуры на испытуемом элементе не превысит 2 °С/ч за период не менее 60 мин.

7.2 Измерение температуры

Температура должна определяться в средней точке времени нагрузки последнего цикла следующим образом:

a) для обмоток при измерении методом сопротивления - с помощью или температурных датчиков поверхности, или встроенных температурных датчиков.

Примечание - Предпочтительно измерение методом сопротивления.

При измерении обмоток низкого сопротивления, имеющих последовательные контакты, следует следить за тщательностью измерения сопротивления;

b) для прочих деталей - с помощью поверхностных температурных датчиков.

7.2.1 Датчик температуры поверхности

Температуру измеряют датчиком, устанавливаемым на удобные поверхности обмоток или прочих деталей в соответствии с условиями, установленными ниже.

Примечание - Типичными температурными датчиками являются термопары, резистивные термометры и т.д.

Для измерения температуры обмоток и поверхностей не следует использовать шариковые (ртутные и спиртовые) термометры.

Температурные датчики размещают в точках, где возможна максимальная температура. Рекомендуется определять предсказуемые горячие точки с помощью предварительного контроля.

Примечание - Размер и протяженность горячих точек на обмотках зависят от конструкции источника питания для сварки.

Должна быть обеспечена эффективная теплопередача между точкой измерения и температурным датчиком. Датчик должен быть защищен от влияния воздушных потоков и излучения.

7.2.2 Метод сопротивления

Превышение температуры обмоток определяют за счет увеличения их сопротивления и для медных проводников рассчитывают по следующей формуле

![]() (1)

(1)

где t1 - температура обмотки в момент измерения R1, °С;

t2 - рассчитанная температура обмотки в конце испытания, °С;

ta - температура окружающего воздуха в конце испытания, °С;

R1 - исходное сопротивление обмотки, Ом;

R2 - сопротивление обмотки в конце испытания, Ом;

235 - коэффициент для медных проводников.

Для алюминиевых проводников коэффициент 235 заменяют на 225.

Температура t1 должна быть в пределах ± 3 °С от температуры окружающего воздуха.

7.2.3 Встроенный датчик температуры

Температуру измеряют термопарами или другими подходящими инструментами сравнимого размера, встроенными в самые горячие точки.

При измерении температуры обмоток и катушек термопары устанавливают непосредственно на изоляции провода.

Термопару, установленную в самой горячей точке однослойной обмотки, считают встроенной.

7.2.4 Определение температуры окружающего воздуха

Температуру окружающего воздуха определяют по меньшей мере тремя измерительными устройствами. Их располагают вокруг источника питания для сварки, примерно на половине высоты последнего и на расстоянии 1 - 2 м от его поверхности. Устройства защищают от циркуляции воздуха. В случае принудительного воздушного охлаждения источников питания измеряющие устройства размещают в том месте, где воздух входит в охлаждающую систему. Среднее значение показаний, измеренных через равные интервалы в течение последней четверти времени испытания, принимают за температуру окружающего воздуха.

7.2.5 Регистрация значений температур

Там, где это возможно, температуры регистрируют при работающем оборудовании. В случаях, когда это сделать невозможно, температуру фиксируют после остановки оборудования, как описано ниже.

Если с момента выключения до момента конечного измерения температуры прошло достаточное время для спада температуры, то проводят соответствующую корректировку для получения максимально точной реальной температуры в момент остановки. Это можно сделать путем построения кривой в соответствии с приложением D, для чего используют как минимум четыре показания температуры в течение 5 мин после остановки. В случаях, когда последовательные измерения показывают рост температуры после остановки, берут максимальное значение.

Для поддержания температуры во время остановки должны быть приняты меры для ускорения остановки вращающегося источника питания для сварки.

7.3 Пределы превышения температуры

7.3.1 Обмотки, переключатели и токособирательные (контактные) кольца

Превышение температуры обмоток, переключателей и токособирательных колец не должно быть более значений, приведенных в таблице 6, независимо от используемого метода.

Таблица 6 - Пределы превышения температуры для обмоток, переключателей и токособирательных колец

|

Пиковая температура согласно МЭК 60905 |

Предел превышения температуры в градусах Цельсия |

||||

|

Обмотки |

Переключатели и токособирательные кольца |

||||

|

Датчик температуры поверхности |

Сопротивление |

Встроенный датчик температуры |

|||

|

А (105) |

140 |

60 |

65 |

70 |

60 |

|

Е (120) |

155 |

75 |

80 |

85 |

70 |

|

В (130) |

165 |

80 |

85 |

95 |

80 |

|

F (155) |

190 |

100 |

110 |

120 |

90 |

|

H (180) |

220 |

120 |

135 |

145 |

100 |

|

200 |

235 |

130 |

145 |

160 |

Не определяют |

|

С (220) |

250 |

150 |

160 |

180 |

- |

|

Примечания 1 Датчик температуры поверхности не является встроенным и измеряет температуру в самой горячей доступной точке наружной поверхности обмоток. 2 Обычно температура на поверхности самая низкая. Температура, выявленная при измерении методом сопротивления, дает среднее значение температур в обмотке. Самая высокая температура в обмотках (горячая точка) может быть измерена встроенными датчиками. 3 Имеется изоляция других классов с более высокими значениями по сравнению с таблицей 6 (см. МЭК 60905). |

|||||

Никакая деталь конструкции не должна нагреваться до температуры, могущей вызвать повреждение другой детали, даже если последняя соответствует требованиям таблицы 6.

Кроме того, при испытаниях, где ПН отличается от 100 %, пиковая температура при любом полном цикле испытаний не должна превышать значений, приведенных в таблице 6.

Соответствие должно проверяться путем измерения согласно 7.2.

7.3.2 Наружные поверхности

Температура наружных поверхностей не должна быть более значений, приведенных в таблице 7.

Таблица 7 - Превышение температуры для наружных поверхностей

|

Превышение температуры, °С |

|

|

Неизолированные металлические корпуса |

25 |

|

Окрашенные металлические корпуса |

35 |

|

Неметаллические корпуса |

45 |

|

Металлические ручки |

10 |

|

Неметаллические ручки |

30 |

Детали двигателей вроде выхлопных труб, глушителей, искрогасителей или головки цилиндров могут нагреваться и выше указанных температур при условии, что они расположены или защищены таким образом, чтобы предотвратить ненамеренный контакт при обычной эксплуатации.

Соответствие должно проверяться путем измерения согласно 7.2.

7.4 Испытание под нагрузкой

Источники питания для сварки должны выдерживать повторяющиеся циклы нагрузки без повреждения или функциональных отказов.

Соответствие должно проверяться путем последующих испытаний и проверки отсутствия повреждения или функциональных отказов источников питания для сварки в ходе испытаний/проверок.

При запуске из холодного состояния источник питания включают на номинальный сварочный ток, пока не произойдет одно из следующих событий:

a) сработает термозащита;

b) будут достигнуты предельные температуры обмоток;

с) пройдет 10 мин.

Непосредственно после сброса термозащиты необходимо для события а), по завершении событий b) и с), провести одно из следующих испытаний.

1) У источника питания для сварки с падающей характеристикой необходимо установить максимальный сварочный ток. Проводят 60 коротких замыканий продолжительностью 2 с каждое на внешнее сопротивление 8 - 10 МОм, с паузой между замыканиями 3 с.

2) У источника питания для сварки с жесткой характеристикой осуществляют полуторакратное нагружение максимальным сварочным током на 15 с. У источника питания, оснащенного защитным устройством, которое ограничивает сварочный ток до значения полуторакратного от максимального, испытание проводят при максимальном сварочном токе.

7.5 Переключатели и токособирательные (контактные) кольца

Переключатели, токособирательные кольца и их щетки не должны допускать чрезмерного искрообразования и повреждаться во время вращения источника питания для сварки. Соответствие должно проверяться путем внешнего осмотра при испытаниях:

a) на нагрев согласно 7.1 и

b) под нагрузкой согласно 7.4, перечисления 1) и 2).

8 Режимы работ при неисправностях

Источник питания для сварки не должен создавать опасный электрический пробой или вызывать риск возгорания в режимах 8.1 - 8.3. Такие испытания проводят без учета температуры, достигнутой на какой-либо детали конструкции или надлежащего функционирования источника питания для сварки.

Соответствие должно проверяться путем проведения следующих испытаний:

a) под источником питания для сварки размещает слой сухой абсорбирующей хирургической ваты, который выступает на 150 мм в каждую сторону;

b) при запуске из холодного состояния источник питания для сварки функционирует согласно 8.1 - 8.3;

c) в процессе испытаний источник питания для сварки не должен извергать пламя, выделять расплавленный металл или раскаленные частицы, которые могут поджечь вату;

d) спустя 5 мин после испытания источник питания для сварки должен выдерживать испытание на электрическую прочность диэлектрика согласно 6.1.4 b).

8.1 Заглохший вентилятор

Источник питания с вентилятором, приводимым во вращение электродвигателем, должен работать в течение 4 ч при номинальном напряжении питания и частоте вращения двигателя без его остановки, при этом нагрев элементов источника питания должен соответствовать максимальному режиму по 7.1.

8.2 Короткое замыкание

Производят короткое замыкание сварочной цепи источника питания горелкой или сварочными проводами, обычно поставляемыми изготовителем, или, при их отсутствии, с помощью провода длиной 1,2 м и поперечным сечением, указанным в таблице 8.

При этом источник питания подключают к номинальному напряжению питающей сети. Регулятор тока устанавливают в положение, соответствующее максимальному номинальному сварочному току. Вход источника питания должен быть снабжен наружными плавкими предохранителями или автоматическим выключателем с номинальными характеристиками и типом, определенными изготовителем.

Таблица 8

|

Сечение1) провода, мм2, не менее |

|

|

До 199 |

25 |

|

От 200 до 299 |

35 |

|

От 300 до 499 |

50 |

|

От 500 и выше |

70 |

|

1) Для значений применяемой в США проволоки см. приложение F. |

|

Источник питания для сварки не должен отключать сетевой плавкий предохранитель или автоматический выключатель при следующих коротких замыканиях:

a) продолжительностью 15 с при падающей характеристике;

b) продолжительностью 2 мин или до тех пор, пока функционирует защита ввода.

Входное напряжение в ходе испытаний не должно снижаться более чем на 10 %.

Источники питания для сварки с механическим приводом подвергают короткому замыканию продолжительностью 2 мин в условиях отдачи мощности, а затем запускают в эксплуатацию при номинальной скорости нагрузки.

8.3 Перегрузка

Источник питания для сварки эксплуатируют в течение 4 ч в соответствии с 7.1 b) при ПН = 1,5 от номинального ПН источника.

Если источник питания для сварки рассчитан на ПН свыше 67 %, то данное испытание проводят при 100 % ПН.

Если источник питания для сварки оснащен отводами для регулирования выходной мощности, то используют отводы, дающие максимальный ток питания.

Если ПН при номинальном максимальном сварочном токе равна 100 %, то такой источник питания для сварки не испытывают.

9 Термическая защита

Сеть источника питания для сварки должна быть оснащена термической защитой, если ПН при номинальном максимальном сварочном токе менее:

a) 35 % - для падающей характеристики;

b) 60 % - для жесткой характеристики.

Примечание - Падающую характеристику используют для ручной дуговой сварки электродами с покрытием и сварки вольфрамовым электродом в инертном газе, в то время как жесткую характеристику используют для сварки МИГ/МАГ.

Термическая защита, применяемая в других источниках питания для сварки по предварительной договоренности с изготовителем, должна удовлетворять и требованиям 9.1 - 9.6.

Соответствие должно проверяться путем внешнего осмотра.

9.1 Конструкция

Устройство термической защиты должно быть сконструировано таким образом, чтобы невозможно было изменить задаваемые им температурные значения, а при эксплуатации должны быть минимизированы механические повреждения.

Соответствие должно проверяться путем внешнего осмотра.

9.2 Расположение

Устройство термической защиты должно быть постоянно размещено внутри источника питания для сварки таким образом, чтобы обеспечивалась надежная теплопередача.

Соответствие должно проверяться путем внешнего осмотра.

9.3 Эксплуатация

a) Термическая защита должна предотвращать перегрев обмоток источников питания для сварки (пределы пиковых температур приведены в таблице 6).

b) Термическая защита не должна срабатывать, если источник питания для сварки нагружен максимальным сварочным током при соответствующем номинальном ПН (проверка должна проводиться путем эксплуатации согласно 7.1 b) с учетом максимальной температуры окружающего воздуха 40 °С). После этого источник питания перезагружается с целью получения повышенной температуры, необходимой для срабатывания и проверки термозащиты.

9.4 Отключение

Термозащита не должна отключаться автоматически или вручную, пока температура не снизится ниже уровня, предусмотренного для изоляции соответствующего класса (таблица 6). Соответствие должно проверяться путем эксплуатации и измерения температуры.

9.5 Рабочая мощность

Термозащита должна быть в состоянии функционировать при номинальном максимальном сварочном токе без дефектов:

a) 100 раз - при ПН = 35 % или выше;

b) 200 раз - при ПН менее 35 %.

Проверка должна проводиться соответствующим испытанием - созданием перегрузки путем требуемого количества последовательных прерываний цепи с теми же электрическими характеристиками (особенно током и реактивным сопротивлением), что и в цепи, применяемой в термозащите.

После этого испытания должно быть обеспечено соблюдение требований 9.3 и 9.4.

9.6 Индикация

Источники питания для сварки, оснащенные термозащитой, должны иметь индикацию уменьшения выходной мощности или отключения аппарата. Если термозащита имеет устройство автоматического сброса, то индикатор должен выдавать световой сигнал желтого цвета (или желтый флажок в отверстии) или выдавать сообщение в виде символов или надписи, значения которых поясняются в руководстве по эксплуатации.

Примечание - Может применяться дополнительный индикатор белого цвета, извещающий о включении входного питания источника питания для сварки.

Соответствие должно проверяться путем внешнего осмотра.

10 Подключение электропитания

10.1 Напряжение питания

Источники питания для сварки должны функционировать при номинальном напряжении питания ± 10 %. Тем самым возможны отклонения от номинальных значений.

У источника питания с приводом от электродвигателя крутящий момент должен быть достаточен для питания номинальным максимальным сварочным током при 90 % номинального напряжения питания.

У источника питания с топливным двигателем последний должен быть в состоянии выдерживать изменения нагрузки между максимальной нагрузкой и холостым ходом, не оказывая отрицательного влияния на сварочные характеристики генератора.

Соответствие должно проверяться путем эксплуатации.

10.2 Электропитание

Источники питания для сварки, рассчитанные на эксплуатацию при различных напряжениях питания, должны быть оснащены одним из следующих устройств:

a) внутренним пультом выбора напряжения, предусматривающего настройку на соответствующее напряжение питания с помощью клеммных перемычек и с учетом их маркировки;

b) внутренней распределительной коробкой (панелью) с четко маркированными под напряжения питания выводами;

c) переключателем выбора отводов, оснащенным системой блокировки, предотвращающей установку переключателя в неправильную позицию. Система блокировки должна настраиваться только с использованием специального инструмента;

d) двумя кабелями питания с различными разъемами и ручным многопозиционным переключателем, препятствующим подводу напряжения к неиспользуемым штырькам.

Примечание - Источники питания могут оснащаться наружной индикацией выбранного напряжения питания.

Соответствие должно проверяться путем внешнего осмотра и следующих испытаний.

Источники питания с несколькими подсоединениями питания точки соединения, для которых не предусмотрены колпачки, проверяют с помощью вольтметра по всем соединениям питания и позициям переключения. Требования считают выполненными, если между точками соединения без колпачков и между ними и корпусом напряжение отсутствует или ниже 12 В.

В случае d) ручной многопозиционный переключатель дополнительно проверяют в соответствии с 10.7.

10.3 Средства подключения

Допустимыми средствами соединения являются следующие:

a) выводы, предназначенные для постоянного подключения гибких кабелей питания;

b) зажимы для подключения закрепленных кабелей;

c) входные гнезда устройств, которыми оснащен источник питания для сварки.

Соответствие должно проверяться путем внешнего осмотра.

10.4 Входные зажимы для электропитания

Примечание - Нижеприведенное требование должно также соблюдаться и при использовании выводов на отдельном устройстве вроде переключателя, контактора и т.д.

Выводы должны быть подобраны согласно максимальному эффективному току питания I1eff и максимальному напряжению питания и удовлетворять требованиям соответствующих стандартов или конструироваться согласно приложению Е.

Соответствие должно проверяться путем внешнего контроля.

10.4.1 Маркировка зажимов

Выводы должны быть четко маркированы в соответствии с МЭК 60445 или другими стандартами на компоненты. Символы маркировки должны располагаться на соответствующем зажиме или вблизи него.

Соответствие должно проверяться путем внешнего осмотра.

10.4.2 Бесперебойность функционирования защитной цепи

Внутренняя защитная цепь заземления должна быть в состоянии выдерживать токи, возникающие в аварийном режиме.

Источники питания для сварки класса защиты I должны иметь подводящий вывод, примыкающий к выводам фазового провода, с размерами в соответствии с приложением Е и таблицей Е.1, предназначенный для соединения с внешним защитным проводом. Этот вывод не должен использоваться для других целей (вроде соединения двух деталей корпуса вместе).

На

источнике питания и внутри него, при наличии вывода нейтрального провода, не

должно быть электрического контакта между этим выводом и выводом для соединения

защитного провода. Вывод для внешнего защитного провода должен быть маркирован

символом![]() (60417-2-МЭК-5019).

(60417-2-МЭК-5019).

В дополнение можно использовать следующее:

a) буквы РЕ или

b) зеленую и желтую цветовую маркировку.

Как внутри, так и снаружи источника питания для сварки изолированные защитные провода должны быть зеленого и желтого цветов. Если для источника питания используют гибкий многожильный кабель, то должны также применяться зеленый и желтый цвета.

В некоторых странах зеленый цвет используют для обозначения защитного провода и вывода защитного провода.

Если источник питания для сварки снабжен защитным проводом, то последний должен быть присоединен таким образом, чтобы провод был отведен от выводов и фазовые провода разрывались раньше защитного провода.

Соответствие должно проверяться путем внешнего осмотра и следующих испытаний.

Примечание - Метод прикрепления токопроводящих деталей к защитным цепям, например с помощью прошивных шайб, винтов или неокрашенных поверхностей, должен выбираться при внешнем осмотре.

1) Типовое испытание

Ток, в два раза превышающий эффективное значение максимального тока питания, указанного на табличке с техническими данными, подают от корпуса, который, вероятно, станет проводящим, через вывод внешнего защитного провода в течение времени, указанного в таблице 9, с использованием защитного внешнего провода минимального размера.

Таблица 9 - Требования к токам и времени для защитных цепей

|

Время, мин |

|

|

До 30 |

2 |

|

31 - 60 |

4 |

|

61 - 100 |

6 |

|

101 - 200 |

8 |

|

Св. 200 |

10 |

При испытаниях не должно происходить расплавления какого-либо металла, ухудшения соединения с источником питания для сварки или нагрева, могущего вызвать возгорание. Падение напряжения между деталью корпуса и выводом не должно превышать 4 В. Допускается проверка сопротивления между заземляющим болтом и оболочкой источника питания. Сопротивление не должно превышать 0,1 Ом.

1) Типовое испытание

Испытание проводят в соответствии с 20.2 МЭК 60204-1, за исключением случая, когда время испытания составляет 1 с.

10.5 Крепление кабеля

В источниках питания для сварки, снабженных для соединения гибких кабелей питания, должно быть предусмотрено крепление кабеля.

Крепление должно быть выполнено следующим образом:

a) гибкими кабелями с сечением проводов согласно таблице Е.1;

b) способ крепления должен быть легко распознаваемым;

c) кабель должен легко заменяться;

d) кабель не должен контактировать с проводящими зажимными винтами крепления, если эти винты открыты или контактируют с открытыми электропроводящими деталями;

e) кабель не должен крепиться металлическим винтом, непосредственно опирающимся на него;

f) по меньшей мере одна деталь крепления кабеля должна быть надежно прикреплена к источнику питания для сварки;

g) любые винты, которые необходимо ослабить или затянуть при замене кабеля, не используют для крепления какого-либо иного компонента;

h) крепление кабеля к источнику питания с защитой класса II должно быть выполнено из изолирующего материала или изолированно таким образом, чтобы в случае повреждения изоляции открытые проводящие детали не оказались под напряжением.

Соответствие должно проверяться путем внешнего осмотра и следующих испытаний.

Гибкий питающий кабель с проводами минимального сечения соединяют с источником питания. Крепление монтируют на кабеле и затягивают с усилиями согласно таблице 10.

Кабель не должен входить внутрь источника питания для сварки во избежание повреждения как самого кабеля, так и внутренних деталей источника питания.

Усилие прикладывают в течение 1 мин.

Затем крепление кабеля ослабляют и вновь затягивают 10 раз.

Таблица 10 - Усилия затягивания

|

Усилие затягивания, Н (кгс) |

|

|

1,5 |

150(15) |

|

2,5 |

220 (22) |

|

4,0 и более |

440 (44) |

В конце испытаний кабель не должен смещаться более чем на 2 мм, а концы проводов не должны заметно смещаться в выводах. Для измерения смещения перед испытанием делают отметку на кабеле на расстоянии 20 мм от крепления; при этом кабель должен быть натянут.

После испытаний измеряют смещение отметки по отношению к креплению; при этом кабель должен быть натянут.

В процессе испытаний не должны обнаруживаться видимые повреждения кабеля (например, трещины, порезы или разрывы в оболочке).

Затем испытанию подвергают кабель с проводами максимального сечения.

10.6 Входные отверстия

Металлические детали, через которые проходит питающий кабель, должны иметь втулку из изоляционного материала или отверстия с ровными краями с минимальным радиусом 1,5 мм.

Соответствие должно проверяться внешним осмотром.

10.7 Устройство включения/выключения входного питания

Там, где предусмотрено полное устройство включения/выключения входного питания (например, переключатель, контактор или автоматический выключатель), оно должно:

a) переключать все незаземленные провода электросети и

b) четко извещать о включении или отключении сети;

c) иметь следующие характеристики:

- напряжение - не ниже значений, указанных на табличке с техническими данными,

- ток - не ниже максимального эффективного значения тока питания, как указано на табличке с техническими данными,

или

d) подходить для применения.

Соответствие должно проверяться внешним осмотром, для перечисления

с) - согласно нормативным документам.

а) Перегрузка

Источник питания для сварки замыкают накоротко в соответствии с 8.2. Переключающее устройство функционирует в течение 100 циклов со скоростью 6 - 10 циклов в минуту с минимальным временем прохождения тока 1 с.

Переключающее устройство не требует испытаний, если его номинальные характеристики превышают вдвое максимально допустимый ток питания.

b) Электромеханическая устойчивость

Источник питания для сварки подключают к обычной нагрузке и настраивают на номинальный сварочный ток при 100 % ПН. Переключающее устройство функционирует в течение 1000 циклов со скоростью 6 - 10 циклов в минуту с минимальным временем прохождения тока 1 с.

Источник питания, рассчитанный более чем на одно номинальное напряжение, также испытывают и на максимально допустимое напряжение питания.

Не должны обнаруживаться электрические или механические дефекты и, в дополнение к классу защиты I, разъединение плавких предохранителей.

Примечание - Компонент, выдержавший эти испытания, может использоваться в аналогичных устройствах, если требования к устройствам такие же или ниже.

10.8 Питающие кабели

Питающие кабели при прикреплении к источнику питания для сварки должны:

a) соответствовать данному применению, а также национальным и региональным нормативным документам;

b) иметь размеры в соответствии с максимальным эффективным значением тока питания I1eff;

c) иметь длину менее 2 м, измеренную от точки выхода из корпуса.

Соответствие должно проверяться внешним осмотром и с помощью прибора для измерения среднеквадратичного значения, а также расчетом.

Примечание - На результаты измерения может повлиять полное сопротивление входного питания (см. приложение G).

10.9 Устройство присоединения питания (штепсельное устройство)

Если устройство для подсоединения источника питания выполнено в виде штепсельного разъема, то его характеристики по току должны быть не менее приведенных в перечислениях а), b), с) или a), b), d):

a) номинальный ток плавкого предохранителя должен соответствовать предусмотренному при испытаниях по 8.2, независимо от того, применен ли здесь переключатель входного питания;

b) не менее максимально допустимого эффективного значения тока питания I1eff;

c) не менее 70 % максимально допустимого тока питания для оборудования, имеющего переключатель питания;

d) не менее 70 % тока источника питания, замеренного на стороне короткозамкнутого выхода при максимальной регулировке.

Выдержавшие испытания устройства подходят для тяжелых условий эксплуатации. Соответствие должно проверяться внешним осмотром, измерением, а также расчетом.

11 Выход

11.1 Номинальное напряжение холостого хода (Uo)

Номинальное напряжение холостого хода при всех возможных режимах не должно превышать значений, указанных в 11.1.1 - 11.1.4 и приведенных в таблице 11.

Таблица 11 - Допустимые номинальные напряжения холостого хода

|

Номинальное напряжение холостого хода, В |

|

|

Среда с повышенной опасностью поражения электрическим током |

113 (пиковое значение постоянного тока), 68 (пиковое значение переменного тока), 48 (среднеквадратичное значение) |

|

Механизированные головки (горелки) с повышенной защитой оператора |

141 (пиковое значение постоянного тока), 141 (переменного тока), 100 (среднеквадратичное значение) |

|

Среда без повышенной опасности поражения электрическим током |

113 (пиковое значение постоянного тока), 113 (переменного тока), 80 (среднеквадратичное значение) |

|

Плазменная резка |

500 (пиковое значение постоянного тока) |

Источники питания для сварки с электронным управлением должны быть:

a) рассчитаны на выходные напряжения, не превышающие указанных в таблице 11, в случае неисправности электронной цепи

или

b) снабжены защитной системой, которая отключает напряжение на выходных зажимах в течение 0,3 с.

Если напряжение холостого хода превышает значения, указанные в таблице 11, то источник питания должен быть оснащен устройством снижения уровня опасности в соответствии с разделом 13.

Эти значения неприменимы к напряжениям для зажигания дуги или ее стабилизации.

Соответствие должно проверяться путем измерения и анализа цепи и/или моделированием неисправности.

a) Среднеквадратичные значения

Прибор для измерения среднеквадратичного значения напряжения сварочной цепи должен иметь внутреннее сопротивление 5 кОм ± 5 %.

b) Пиковые значения

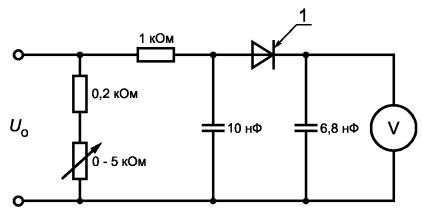

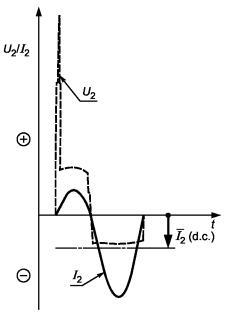

Для измерения пиковых значений используют цепь, изображенную на рисунке 2.

Примечание - В цепи используют диод 1N4007 или аналогичный.

Рисунок 2 - Измерение пиковых значений

Вольтметр должен показывать усредненные значения. Выбранный для этого измерения диапазон должен быть максимально приближен к фактическому (истинному) значению напряжения холостого хода. Вольтметр должен иметь внутреннее сопротивление не менее 1 МОм.

Допуск на используемые в цепи элементы не должен превышать ± 5 %.

В процессе измерения потенциометр варьирует в пределах 0 - 5 кОм с целью получения максимального пикового значения замеряемого напряжения при нагрузках от 200 Ом до 5,2 кОм. Это измерение повторяют с двумя соединениями к измеряемому устройству реверсивно.

11.1.1 Среды с повышенной опасностью поражения электрическим током

Номинальное напряжение холостого хода не должно превышать:

a) по постоянному току - 113 В (пиковое значение);

b) по переменному току - 68 В (пиковое значение) и

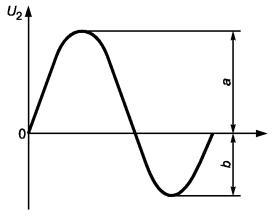

48 В (среднеквадратичное значение). ![]()

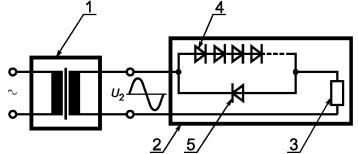

Источники питания для сварки на постоянном токе с выпрямителями должны быть сконструированы таким образом, чтобы в случае отказа выпрямителя (например, при разомкнутой цепи, коротком замыкании или обрыве фазы) не превышались допустимые значения.

Такие

источники питания для сварки могут маркироваться символом![]()

Соответствие должно проверяться путем измерения согласно 11.1 или путем моделирования неисправности.

11.1.2 Среды без повышенной опасности поражения электрическим током

Номинальное напряжение холостого хода не должно превышать:

a) по постоянному току - 113 В (пиковое значение);

b) по переменному току - 113 В (пиковое значение) и 80 В (среднеквадратичное значение).

Соответствие должно проверяться путем измерения согласно 11.1.

11.1.3 Механизированные головки (горелки) с повышенной защитой

Номинальное напряжение холостого хода не должно превышать:

a) по постоянному току - 141 В (пиковое значение);

b) по переменному току - 141 В (пиковое значение) и 100 В (среднеквадратичное значение).

Эти значения могут использоваться при выполнении следующих требований:

a) горелка не должна быть ручной;

b) напряжение холостого хода должно отключаться автоматически при прекращении сварки

и