УТВЕРЖДАЮ

Указанием

Минтяжмаша СССР

№ BA-002-7259 от 25.07.90

Дата введения 01.04.91

ЛИСТ УТВЕРЖДЕНИЯ

"ПРИВАРКА АРМАТУРЫ К ТРУБОПРОВОДУ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ"

РД 24.207.02-90

Первый заместитель начальника

научно-технического отдела

Минтяжмаша СССР В.А.Мажунин

Начальник сектора А.Н.Полтарецкий

Первый заместитель

директора ЦКБА В.А.Айриев

Начальник отдела 161 Р.И.Хасанов

Начальник отдела 932 В.И.Лярский

Зав.сектором Г.А.Сергеева

Исполнитель Л.Э.Ускова

|

ПРИВАРКА АРМАТУРЫ К ТРУБОПРОВОДУ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ |

РД 24.207.02-90 |

Дата введения 01.04.91

1. Настоящий руководящий документ распространяется на трубопроводную арматуру общепромышленного назначения на Ру до 20,0 МПа (200 кгс/cм2) и Ду от 10 до 1600 мм и устанавливает технические требования к кромкам арматуры, подлежащей приварке к трубопроводу, если отсутствуют требования заказчика.

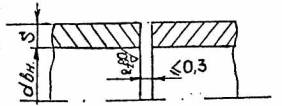

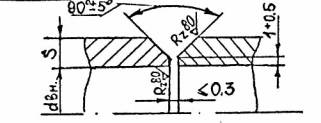

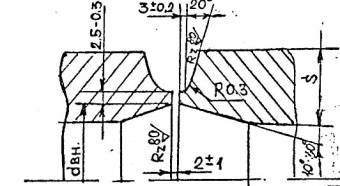

2. Конструктивные элементы разделки кромок патрубков трубопроводной арматуры указаны в табл.1.

Таблица 1

|

Конструктивные элементы приварки арматуры к трубе |

Толщина стенки арматуры |

Дополнительные указания |

|

|

До 2,0 |

- |

|

|

Св.2,0 до 3,% |

- |

|

|

Свыше 3,0 |

- |

|

|

Свыше 16,0 |

Применяется по согласованию с заказчиком |

2.1. Допускается смещение внутренних кромок патрубка арматуры и трубы при сборке под сварку согласно, табл.2.,

Таблица 2

|

Толщина стенки S, мм |

Максимальное допустимое смещение внутренних кромок, мм |

|

До 3 |

0,20 S |

|

Св. 3 до 6 |

0,10 S + 0,3 |

|

Св. 6 до 10 |

0,15 S |

|

Св. 10 до 20 |

0,05 S + 1,0 |

|

Св. 20 |

0,10 S (но не более 3 мм) |

Примечание: При смещении более указанного в табл. 2 производится раздача или расточка трубы под углом 10о ± 30

2.2. Если разница в номинальной толщине концов арматуры, привариваемых к трубопроводу, по наружному диаметру составляет не более 30% толщины стенки трубопровода и не превышает 5 мм, то допускается применять сварные соединения без предварительного утонения- стенки арматуры, причем наклон поверхности шва должен обеспечить плавный переход от арматуры к трубопроводу.

3. При сварке арматуры с трубопроводом из разнородных марок сталей, необходимо предусмотреть проектантом в заводских условиях приварку переходников к арматуре из стали идентичной марки стали трубопровода.

Допускается по согласованию с заказчиком не приваривать переходники.

4. Подготовка кромок патрубков

под сварку арматуры, изготовленной из поковок, штамповок, труб, сортового

проката и литья должна выполняться механическим способом. При этом необходимо

внутреннюю и наружную поверхности механически обработать или зачистить до чистого металла с

шероховатостью не более ![]() на ширину не менее 20

мм от границы разделки кройки.

на ширину не менее 20

мм от границы разделки кройки.

5. Кромки литой арматуры на участке L (черт.) должны быть проконтролированы методами указанными в конструкторской документации (КД).

Обязательным является визуальный контроль, дефекты не допускаются.

5.1. При давлении выше 63 кгс/см2 металл на участке L (черт.) необходимо проконтролировать радиографическим или ультразвуковым (УЗК) методами контроля.

При радиографическом контроле металла на участке L- (черт.) допускаются дефекты по VII классу дефектности по ГОСТ 23055-78.

Концы патрубков арматуры под приварку по результатам УЗК должны удовлетворять следующим показателям:

- фиксации подлежат дефекты с эквивалентной площадью S0 30 мм2;

- не допускаются дефекты площадью S1> 60 мм2;

- не допускаются дефекты с эквивалентной отражательной способностью от 30 до 60 мм2, если они оценены как протяженные (длина дефекта в любом сечении более 10 мм);

- допускаются дефекты с эквивалентной отражательной способностью от 30 до 60 мм2, если они оценены как непротяженные, при суммарном количестве дефектов на участке длиной 100 мм не более

для стенки толщиной 20-25 мм - 3 шт.;

-"- 26-34- мм - 4 шт.;

-"- 35-65 мм - 5 шт.

и минимальном условие расстоянии между дефектами 10 мм.

Результаты радиографического и ультразвукового контроля с указанием размеров и расположения дефектов должны быть указаны в документации, передаваемой заказчику.

5.2. Недопустимые дефекты; указанные в п.5.1, обнаруженные при контроле металла литья на участке L (черт.) методами согласно КД, необходимо удалить и произвести заварку согласно технологической документации (инструкции, типового техпроцесса и т.д.).

5.3. При обнаружении трещин, с целью определения полноты удаления их, выборку под заварку рекомендуется подвергнуть капиллярному контролю ила магнитопорошковой дефектоскопии или местному травлению 15% раствором азотной кислоты в спирте.

5.4. В случае большого объема исправления дефектов кромок литой арматуры на участке L проектантом совместно со специалистами по литью и сварке предприятия-изготовителя арматуры решается вопрос о целесообразности применения переходников (из трубы, сортового проката и т.д.) из стали идентичной (или того же класса) марки стали трубопровода, или о наплавке кромок, или другом способе, обеспечивающим качество металла, подлежащего приварке к трубопроводу.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработан ЦКБА ЛНПОА "Знамя труда" имени И.И. Лепсе

Исполнители: В.А. Айриев, Р.И. Хасанов, В.И. Лярский, Г.А. Сергеева, Л.Э. Ускова.

2. Утвержден указанием Минтяжмаша СССР от 25.07.90 № ВА-002-7259 зарегистрирован за №

3. Срок первой проверки 1996 г., периодичность проверки 5 лет.

4. Взамен ОСТ 26-07-1180-75.

5. Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, примечания |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

|

|

|

|

t |

|

|

|

|