ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА, РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМосстрой»

ТЕХНИЧЕСКИЕ

РЕКОМЕНДАЦИИ

по обеспечению качества монтажа оконных и балконных блоков

ТР 152-05

Москва - 2006

Содержание

Настоящие технические рекомендации разработаны ГУП «НИИМосстрой.

Технические рекомендации разработаны на основании результатов анализа дефектов, выявленных в течение 2003 - 2006 г. службой «Телефон - горячая линия», которые наиболее часто встречаются при эксплуатации окон в новых жилых домах, а также на основе опыта установок оконных блоков на строящихся объектах и в производственных условиях заводов ДСК-1, ДСК-3, БЕТИАР-22 и др.

Как показала практика, устройство монтажного шва из трех слоев имеет определенные сложности, особенно в построечных условиях, что связано с некачественной подготовкой поверхностей стеновых проемов, недостаточной клейкостью (адгезией) изоляционных материалов (лент) при их установке, особенно в условиях низких температур и др.

В настоящих рекомендациях предлагаются отработанные приемы и изоляционные материалы, позволяющие выполнять монтаж оконных блоков в соответствии с требованиями действующих нормативов. По мере появления новых изоляционных материалов и их испытаний в лабораторных и производственных условиях в рекомендации могут быть внесены изменения.

При разработке рекомендаций использованы нормативно-технические документы, перечень которых приведен в приложении.

В настоящую редакцию ТР внесены изменения.

В разработке рекомендаций участвовали:

д-р техн. наук Коровяков В.Ф., канд. физ. - мат. наук Горкавенко В.В., канд. техн. наук Румянцева И.А., канд. техн. наук Серебренникова Н.Д., канд. техн. наук Афанасьева В.Ф. (ГУП «НИИМосстрой»); Нестеренко П.Е., Попов А.А. (Представительство фирмы «Илльбрук»); Румянцев Н.Ю.(ООО «Робитекс»); Петрушкова Н.А. (ООО «Стройполимер»)

|

Правительство Москвы |

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ |

ТР 152-05* |

1. Общая часть

1.1. Настоящие технические рекомендации предназначены в качестве пособия, устанавливающего основные правила выполнения строительно-монтажных работ, позволяющие обеспечить требования нормативных документов к оконным монтажным швам и предотвратить появление дефектов в период эксплуатации объекта.

2. Характеристика наиболее часто встречающихся дефектов и причин их появления

2.1. Низкое качество изоляции узлов примыкания оконных блоков приводит к появлению трещин и конденсата на внутренней стороне стеклопакета, наружных и внутренних откосах окна, к образованию плесени и грибка в месте примыкания оконного блока к стене, к снижению звукоизоляции и термического сопротивления монтажного шва. Эти дефекты связаны в основном с неправильным устройством изоляции монтажных швов узлов примыкания оконных блоков к стеновым проемам.

|

Разработаны: |

Утверждены: ____________А.Н. Дмитриев «13» сентября 2005 г. |

Дата введения в действие

«30» октября 2005 г. |

2.2. Основные причины проявления дефектов в узлах примыкания оконных блоков к стеновым проемам:

- отсутствие в техно-рабочих проектов конструкторских решений узлов примыкания оконных блоков к стеновым проемам, соответствующих требованиям строительной теплотехники и действующих нормативных документов;

- некачественно подготовленные поверхности проемов, низкая адгезия наружных и внутренних слоев изоляционных материалов и материала теплоизоляционного слоя, способствующие повышению проницаемости монтажного шва и снижающие сопротивление теплопередаче;

- нарушение требований нормативных документов, касающихся выбора изоляционных материалов для каждого из трех слоев или при устройстве монтажного шва;

- недоработка узлов примыкания элементов остекления балконов и лоджий, применение однослойной изоляции из теплоизоляционного материала без системы других функциональных изоляционных слоев;

- применение в наружном слое монтажных швов герметизирующих материалов, не отвечающих требованиям нормативных документов по паропроницаемости;

- недостаточно отлаженная работа систем воздухообмена и вентиляции помещений, а в ряде случаев ошибки в проектировании.

3. Организационные мероприятия по обеспечению качества монтажа оконных блоков.

3.1. Разработка конструкторских решений монтажных швов узлов примыкания оконных блоков к стеновым проемам для домов типовых серий и рекомендаций по конструированию монтажных швов для индивидуальных проектов, отвечающих требованиям нормативных документов.

3.2. Обеспечение контроля производства работ со стороны строительных организаций в соответствии с требованиями технологических регламентов пооперационного контроля качества.

3.3. Усиление авторского надзора проектировщиков.

3.4. Обеспечение нормативно-технической документацией всех участников строительства.

3.5. Регулярное повышение квалификации инженерно-технических работников, включая работников строительных лабораторий.

3.6. Обучение рабочих, выполняющих монтажные и герметизирующие работы, новым приемам, особенностям использования новых материалов и изделий, а также введение сертификации услуг на монтаж оконных блоков.

3.7. Обязательное заключение договоров на контроль качества монтажа оконных блоков организациями, не имеющими строительных лабораторий, со специализированными центрами и лабораториями.

4. Основные технические требования к монтажным швам узлов примыкания оконных блоков к стеновым проемам

4.1. Устройство монтажных швов узлов примыкания оконных и балконных блоков к стеновым проемам должно выполняться в соответствии с требованиями нормативных документов, а также в соответствии с проектной документацией, рабочими чертежами и типовыми технологическими картами. (Приложение 1).

4.2. Классификация конструкций монтажных швов узлов примыкания оконных блоков к стеновым проемам осуществляется по следующим характеристикам:

- сопротивление теплопередаче;

- стойкости к силовым эксплуатационным воздействиям;

- воздухопроницаемости;

- водопроницаемости;

- звукоизоляции;

- паропроницаемости.

Основные эксплутационные характеристики монтажных швов подразделяются на классы в соответствии с данными, приведенными в таблице 1 .

4.3. Требования к пароизоляции монтажных швов и их значения устанавливаются в проектной и конструкторской документации на конкретные строительные объекты.

4.4. Конструкции монтажных швов и материалы для их устройства должны быть устойчивы к различным эксплуатационным воздействиям: атмосферным, температурно-влажностным, деформационным.

|

Наименование характеристик |

Класс |

Значение показателя |

|

Сопротивление теплопередаче, м2·°С/Вт |

I |

3,0 и более |

|

II |

от 2,1 до 2,9 |

|

|

III |

» 1,2» 2,0 |

|

|

Воздухопроницаемость при ЛР = 100 Па, м 3 /(ч·м) |

I |

Менее 0,1 |

|

II |

от 0,1 до 0,5 |

|

|

III |

» 0,6 » 1,0 |

|

|

Водопроницаемость, Па |

I |

600 и более |

|

II |

от 450 до 599 |

|

|

III |

» 300 » 449 |

|

|

Деформационная устойчивость, % |

I |

Свыше 17 |

|

II |

от 14,0 до 17,0 |

|

|

III |

» 10,0 » 13,0 |

|

|

Звукоизоляция, дБА |

I |

Свыше 40 |

|

II |

от 34 до 40 |

|

|

III |

» 28 » 33 |

4.5. Величина сопротивления теплопередаче монтажного шва должна обеспечивать температуру внутренней поверхности оконного откоса и конструкции не ниже установленной СНиП 23-02-2003 для этих элементов.

4.6. Значения воздухо-, водопроницаемости, звукоизоляции монтажных швов не следует принимать ниже значений этих показателей для применяемых оконных блоков. При сравнении показателей воздухопроницаемости необходимо привести их значения для монтажного шва и оконного блока к единой размерности.

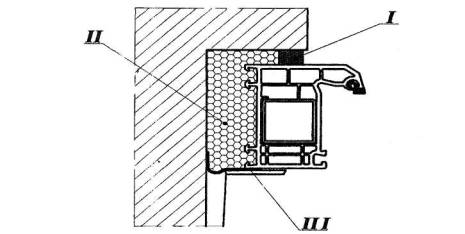

4.7. На рисунке1 приведена конструкция монтажного шва окна из ПВХ-профиля. В зависимости от материалов стен, оконных блоков и конструкций проемов на конкретных объектах конструкция монтажного шва может отличаться от приведенной.

4.8. Монтажный шов должен состоять из трех слоев, которые подразделяются по основному функциональному назначению:

- наружный - водоизоляционный, паропроницаемый;

- центральный - теплоизоляционный;

- внутренний - пароизоляционный.

Наружный слой монтажного шва должен быть водонепроницаем под воздействием дождя, при заданном (расчетном) перепаде давления между наружной и внутренней поверхностями монтажного шва. Материалы наружного слоя должны иметь прочность сцепления с поверхностями проемов и оконных блоков не менее 0,3 кгс/см для ленточных материалов и 0,10 МПа для мастик; иметь паропроницаемость не менее 0,25 (м·ч·Па)/мг, обладать стойкостью к ультрафиолетовому облучению и воздействию температур от - 35 до +70°С.

Рис.1 - Принципиальная схема монтажного шва

I - наружный водоизоляционный паропроницаемый слой;

II - центральный теплоизоляционный слой;

III - внутренний пароизоляционный слой

Центральный слой должен обеспечивать заданное сопротивление теплопередаче монтажного шва. Величина сопротивления теплопередаче должна находиться в диапазоне значений этого показателя для стены и оконной конструкции, превышая значения сопротивления теплопередаче оконной конструкции не менее чем в два раза. Адгезионная прочность пенной теплоизоляции с поверхностями стеновых проемов и оконных блоков должна быть не менее 0,10 МПа, водопоглощение при полном погружении через 24 ч не должно превышать 3 % по массе при закрытых порах. Значение сопротивления проницанию пенной теплоизоляции должно находиться в диапазоне средних значений этого показателя для наружного и внутреннего слоев.

Внутренний слой должен быть герметичным и обеспечивать надежную изоляцию материалов центрального слоя от воздействия водяных паров со стороны помещения и препятствовать проникновению влаги из стены на внутренний откос проема.

Материалы внутреннего слоя должны иметь сопротивление проницанию не менее 2,0 (м·ч·Па)/мг, сопротивление отслаиванию (адгезионную прочность) от стыкуемых поверхностей не менее 0,3 кгс/см для ленточных материалов и 0,10 МПа для мастик.

Для предотвращения воздействия диффузионной влаги из материалов стенового проема на центральный слой допускается устройство изоляции по внутренней поверхности проема. В этом случае значение сопротивления паропроницанию изоляции поверхности проема должно быть не ниже, чем изоляции внутреннего слоя. Устройство изоляции внутренней поверхности проема не должно приводить к образованию мостиков холода.

5. Технология монтажа оконных блоков.

Примеры основных конструктивных решений монтажных швов приведены в Приложении 2. (рисунки 1-6).

5.1 Подготовка проема

5.1.1. Бетонные поверхности внутренних и наружных проемов не должны иметь отколов, раковин и наплывов более 10 мм. Дефектные места должны быть зашпаклеваны водостойкими полимерцементными составами.

В стенах из пористых материалов, имеющих значительное водопоглощение, поверхности оконных проемов следует обрабатывать пропитывающими укрепляющими или грунтовочными составами, или выполнять затирку штукатурным раствором. Поверхности очищаются от пыли, грязи, инея и наледей, масляные загрязнения следует обезжиривать. Тщательная подготовка поверхностей стеновых проемов обеспечивает высокую прочность сцепления изоляционных материалов, что создает необходимое сопротивление водо- и воздухопроницанию монтажного шва узла примыкания оконного блока и его эксплуатационную долговечность.

5.1.2. На поверхности четверти и откосов в области наклеивания пароизоляционных и паропроницаемых лент в 1-2 слоя наносят грунтовочный состав.

5.1.3. Поверхности оконных проемов перед установкой оконных блоков в зимнее время должны быть очищены от наледи и снега, просушены сжатым воздухом и загрунтованы.

5.1.4. В зданиях с однослойными стенами (керамзитобетонные блоки, кирпичная или каменная кладка и др.) при необходимости размещения коробки оконного блока в плоскости возможной конденсации обязательно производится теплоизоляция внутренних откосов.

5.2. Монтаж оконного (балконного) блока.

5.2.1. Заготовку уплотнительных и изоляционных лент по размерам следует выполнять на разделочном столе, доске или на месте монтажа непосредственно из ролика. При этом к требуемому размеру (для вертикальных стыков - полная высота проема, для горизонтального потолочного - ширина проема « в свету» плюс 5мм) прибавляют по 1-2 см для нахлеста по углам. Ролик уплотнительной ленты освобождают от упаковочной клейкой ленты. Затем с материала с двух сторон снимают на 3-4 см защитную ленту (для удобства выдерживается опережение отслоения защитной ленты от материала до полного использования ролика).

5.2.2. На первом этапе изоляции внутреннего слоя наклеивают пароизоляционную ленту по трем сторонам откоса в следующей последовательности: сначала на вертикальные поверхности откоса, затем на горизонтальную потолочную поверхность. При этом тщательно выполняется заделка мест нахлеста лент. Пароизоляционную ленту шириной 60-70 мм наклеивают широким липким слоем, отступая от четверти проема на 30-35 мм, используя планку-ограничитель. При необходимости для предотвращения воздействия влаги со стороны стенового проема на пенную теплоизоляцию на всю ширину откоса допускается установка ленты шириной 90-100 мм.

При наклеивании ленты с липкого слоя удаляют защитную бумажную полоску, опережая отслоение защитной полосы от приклеиваемого материала примерно на 5-10 см. При этом сохраняется защитная полоска, закрывающая клеящий слой, предназначенный для крепления лент к коробке оконного блока.

При наклеивании уплотняющих и герметизирующих лент на стыки запрещается вытягивать ленту. Наклеивать и прикатывать ленту следует так, чтобы поверхность ленты была ровной, без складок, вздутий и воздушных пузырей. Допускается стыковка лент по длине внахлест сверху вниз. Длина стыковки не менее 1/2 ширины ленты, количество стыковок на одной стороне шва не более одного.

5.2.3. Перед монтажом оконного блока в проем производят установку паропроницаемой уплотняющей ленты ПСУЛ. Крепление ПСУЛ можно производить, как к раме оконного блока, так и непосредственно к поверхности четверти проема. Сначала ленту ПСУЛ приклеивают на вертикальную поверхность, затем на горизонтальную верхнюю, выполняя нахлест лент в местах их пересечения. При наклеивании снимают защитную бумажную ленту со стороны липкого слоя с опережением на 5-10 см. Поперечное сечение ПСУЛ должно быть таким, чтобы величина обжатия ленты оконным блоком составляла не менее 70 % по толщине.

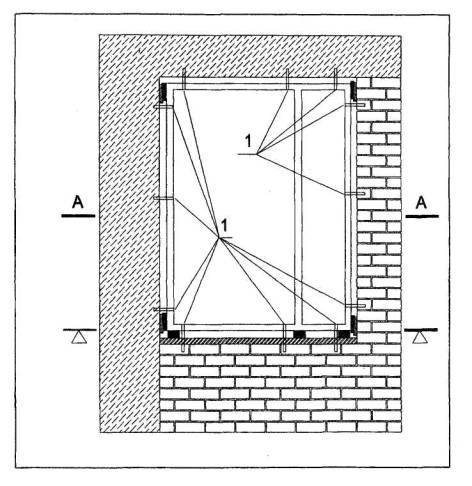

5.2.4. Следующим этапом является установка и механическое крепление оконного или балконного блока в проем в соответствии с рабочими чертежами проектной документации и требованиями ГОСТ 30971 к номинальным размерам монтажных зазоров (рисунок 2). При установке блока в проем следует следить за тем, чтобы не повредить ранее установленные на откосы пароизоляционную и паропроницаемую ленты. По толщине наружной стены оконный блок устанавливают:

а) в однослойной стене - на расстоянии не более 2/3 толщины стенового проема, считая от внутренней поверхности стены;

б) в многослойной стене - в плоскости теплоизоляционного слоя.

При установке оконных блоков в проемах следует наряду с их привязкой к базовым вертикальным фасадным линиям обеспечивать размеры вертикальных монтажных зазоров в пределах, указанных в Приложении 3.

Перед креплением коробок к стенам требуется установка несущих колодок из материалов с твердостью не менее 80 ед. по Шору, а в вертикальных узлах следует применять колодки «клинового» типа. При этом установленные колодки не должны препятствовать креплению изоляционных лент. Если для временного крепления коробок оконных блоков использовались временные клинья, то после заполнения монтажного зазора пеной и ее полного отверждения их следует удалять, а образовавшиеся пустоты заполнить пеной. В нижних стыках в качестве монтажных клиньев возможно использование постоянных колодок, если они отвечают вышеупомянутым требованиям.

Рис.2 Схема расположения точек крепления коробки оконного блока в стеновом проеме

1- места постоянного крепления конструкции к стене.

Рекомендуется фиксация блока в проектном положении монтажными струбцинами.

Все силовые и деформационные нагрузки должны передаваться на стены через крепежные элементы. Крепление оконных блоков к стенам следует выполнять в соответствии с проектным решением.

Не допускаются нагрузки на монтажный шов ввиду малой прочности изоляционных материалов и в целях сохранения их эксплуатационных характеристик.

5.2.5. После монтажа оконного блока выполняют центральный слой заполнения шва монтажной пеной. Этот процесс является наиболее ответственной операцией, обеспечивающей теплоизоляционные, звукоизоляционные качества шва и его долговечность.

Перед нанесением пены монтажный шов следует увлажнить с помощью распылителя. Баллон с пеной по инструкции производителя перед применением следует встряхивать. Пену следует наносить снизу вверх по всему периметру проема на глубину стыка равномерным слоем толщиной не более 35-40 мм.

При этом следует:

- соблюдать рекомендации производителя, касающиеся температуры и влажности условий производства работ;

- не допускать излишнего расходования пены при заполнении полостей монтажных швов и срезки пены, так как это повышает расход пены, увеличивает снижает эксплуатационные свойства;

- применять профессиональную пену с вторичным расширением в пределах 30-40 %, которая имеет более низкий коэффициент теплопроводности и большую деформационную устойчивость. Вторичное расширение пены с большими показателями создает дополнительные силовые нагрузки на коробку оконного блока.

Первичным расширением пены является степень ее расширения при выходе из баллона, зафиксированная в некотором контуре. Вторичное расширение происходит в процессе полимеризации пены в течение 1-2 ч с выходом объема пены за пределы контура.

- заполнение монтажного шва пеной должно быть сплошным по сечению, без пустот и разрывов. Расслоения, сквозные зазоры, щели, а также раковины с размером более 10 мм не допускаются.

5.2.6. До полного расширения пены следует завершить устройство изоляции внутреннего слоя. Для этого свободный край установленной на откос пароизоляционной ленты наклеивают липкой стороной слоем на внутренние вертикальные и верхнюю горизонтальную поверхности оконного блока на ширину не менее 10 мм. При этом края ленты не должны выходить за пределы декоративного наличника, который устанавливается сразу же после устройства внутреннего пароизоляционного слоя.

5.2.7. Перед установкой балконной двери на вертикальную поверхность рамы со стороны окна наклеивается пароизоляционная утепляющая прокладка типа «Липлент П» или ПСУЛ.

5.2.8. Завершающим этапом монтажа оконного блока и изоляции монтажного узла является установка слива и подоконной плиты, которые устанавливаются в заводских условиях или на строительной площадке.

5.2.9. Перед устройством паропроницаемого наружного слоя под слив и пароизоляционного слоя перед подоконной доской наносится монтажная пена.

5.2.10. Устройство паропроницаемого наружного слоя под слив заключается в нанесении ленты мембранного типа шириной 60-70 мм, которая одним краем приклеивается к поверхности оконного блока, а другим - к поверхности проема. Перед установкой слива с внутренней его стороны по всей длине наклеивается звукопоглощающая лента.

5.2.11. После установки слива производится герметизация зазоров между сливом и четвертью проема герметиком типа АМ-0,5 или по ГОСТ 14791 производится герметизация зазоров.

5.2.12. Технология устройства паропроницаемого наружного слоя под балконной дверью лентой мембранного типа аналогична п.5.2.10 .

5.2.13. Перед установкой подоконной доски производится пароизоляция нижних горизонтальных швов под окном и под балконной дверью путем приклеивания пароизоляционной липкой металлизированной ленты.

5.2.14. При устройстве изоляции шва в стеновых проемах без четверти с отделкой наружного откоса декоративным нащельником (с наружной теплоизоляцией фасада) завершающим этапом является нанесение паропроницаемой уплотнительной ленты типа ПСУЛ или другого паропроницаемого материала.

При этом ленты крепятся к выступу примыкания отделочного элемента до его установки по месту.

5.2.15. Установка паропроницаемой уплотнительной ленты типа ПСУЛ или другого паропроницаемого материала при монтаже оконных блоков в стеновые проемы без четверти с отделкой откоса штукатурным слоем также выполняется на заключительном этапе изоляции монтажного шва после установки нащельника, заполнения шва монтажной пеной и установки внутренней пароизоляционной ленты.

6. Устройство монтажного шва в построечных условиях в зимний период года.

6.1. При монтаже оконных блоков в построечных условиях в холодное время года при температуре ниже -10°С необходимо учитывать ряд факторов, отрицательно влияющих на качество устройства монтажного шва. К ним относятся:

- низкая температура окружающей среды и поверхностей оконного проема, что обуславливает снижение эластичности и адгезионных свойств герметизирующих материалов;

- наличие наледи на поверхности проема, препятствующей сцеплению изоляционных материалов с поверхностью.

6.2. Перед установкой оконного (дверного) блока производится подготовка проема в соответствии с п. 5.1. настоящих ТР.

6.3. Установка и крепление оконного блока в проеме выполняются в соответствии с пп. 5.2.1. - 5.2.4. настоящих ТР.

6.4. После установки и крепления оконных блоков устройство монтажных швов выполняется в два приема в следующей последовательности:

6.4.1. Монтажные зазоры по периметру проема на половину глубины заполняются полиуретановой пеной. Монтажная пена подбирается тестированием, как правило, профессионального применения и должна быть пригодна для использования в зимнее время. Слой свежей пены, деформированный ветром, после отвержения основного слоя следует подправить (подпенить).

6.4.2. После достижения положительной температуры внутри помещений выполняется устройство пароизоляционного слоя в последовательности, соответствующей технологии установки при положительной температуре воздуха, рассмотренной выше. Затем монтажный зазор заполняется пеной полностью и завершается изоляция внутреннего слоя.

6.4.3. установка диффузионной ленты по наружному слою выполняется при достижении положительной температуры наружного воздуха непосредственно перед отделкой здания или монтажном элементов теплоизоляции фасадов.

6.5. Допускается применение для устройства внутреннего и наружного слоев мастичных герметиков, отвечающих требованиям, предъявляемым к пароизоляционным и паропроницаемым материалам. Технология применения мастичных герметиков осуществляется в соответствии с инструкциями производителей.

7. Контроль качества подготовки оконных проемов и установки оконных блоков

7.1. Контроль качества подготовки оконных проемов и установки оконных блоков производят в соответствии с технологической документацией на производство монтажных работ. Проверке подлежат:

- состояние поверхностей оконных проемов и оконных блоков (визуально);

- размеры (предельные отклонения) оконных проемов и блоков (измерением);

- отклонения от размеров зазоров при установке оконных блоков (измерением);

- другие требования, установленные в технологической документации.

7.2. Производственный операционный контроль качества производится последовательно по каждой операции технологического процесса в соответствии с «Техническим регламентом операционного контроля качества строительно-монтажных работ при возведении зданий и сооружений. ТР 94-01. Раздел 10 (ТУП «НИИМосстрой).

7.3. Приемо-сдаточные испытания при производстве работ по устройству монтажных швов проводят не реже 1 раза в смену. При этом проверяют:

- качество установки монтажных лент, теплоизоляции и других материалов (по завершении каждого слоя шва);

- прочность сцепления (адгезия) герметизирующих лент и прокладок к элементам конструкций;

- температурно-влажностные параметры условий производства работ.

7.4. Классификационные и периодические лабораторные испытания проводят для подтверждения классификационных характеристик и эксплуатационных показателей монтажных швов:

- сопротивление теплопередаче по ГОСТ 26602.1;

- воздухопроницаемость по ГОСТ 26602.2;

- водопроницаемость по ГОСТ 26602.2;

- звукоизоляция по ГОСТ 26602.3;

- устойчивость монтажного шва к воздействию эксплуатационных температур определяют только для материалов наружного изоляционного слоя:

- морозостойкость оценивают по температуре хрупкости по ГОСТ 7912;

- теплостойкость по ГОСТ 2678;

7.5. Замена заложенных в проект изоляционных материалов другими допускается только по согласованию с проектной организацией и заказчиком при наличии результатов испытаний новых материалов.

7.6. При наличии протечек, продуваний, промерзаний и других дефектов в монтажных швах в жилых домах необходимо провести обследование состояния монтажного шва специалистами. При невозможности устранения дефекта монтажного шва следует произвести демонтаж оконного блока в соответствии с технологическим регламентом и произвести заново установку оконного блока в соответствии с требованиями нормативных документов и настоящих рекомендаций.

7.7. Приемка монтажного шва осуществляется комиссией по форме, приведенной в Приложении 4.

8. Требования техники безопасности и охраны окружающей среды

8.1. При производстве работ по герметизации монтажных швов примыканий оконных блоков к стеновым проемам следует соблюдать требования безопасности, предусмотренные СНиП 12-03-2001* «Безопасность труда в строительстве. Часть 1. Общие требования», ТИ РО-055-2003 «Верхолазные работы»», СП 12-136-2002 «Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ».

8.2. При работе с механизмами и оборудованием, предназначенными для приготовления и нанесения растворов из цементно-песчаных смесей, герметизирующих составов, необходимо соблюдать требования безопасности, предусмотренные в инструкциях по эксплуатации данного оборудования.

8.3. Разрешается работать только с исправным оборудованием, подключение которого к электросети должны выполнять электрослесари, имеющие соответствующую квалификацию.

8.4. При возникновении неполадок в работе механизмов необходимый ремонт допускается производить только после их остановки, обесточивания и прекращения подачи сжатого воздуха.

8.5. Корпуса всех электрических механизмов должны быть надежно заземлены.

8.6. При производстве изоляционных и отделочных работ следует использовать инвентарные подмости, лестницы-стремянки. Не допускается использовать приставные лестницы, случайные средства подмащивания и производить работы на не огражденных рабочих местах, расположенных на высоте более 1,3 м над перекрытием. При невозможности устройства ограждений работы должны выполняться с применением предохранительного пояса и страховочного каната.

8.7. При производстве изоляционных работ необходимо предохранять руки от соприкосновения с мастиками и липкими слоями лент.

8.8. Погрузку, разгрузку и переноску материалов необходимо производить с соблюдением норм поднятия и переноски тяжестей.

8.9. Работники, занятые производством изоляционных работ, должны быть обеспечены средствами защиты в соответствии с «Типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты».

8.10. При использовании изоляционных материалов возможно образование незначительного количества твердых и эластичных отходов, которые должны быть собраны в специальные емкости и направлены на уничтожение в соответствии с СанПиН 2.1.7.1322-03 «Гигиенические требования к размещению и обезвреживанию отходов производства и потребления».

8.11. При попадании на руки цементного раствора, пены или мастики загрязнения необходимо удалить и вымыть руки водой.

8.12. Изоляционные материалы (мастики) на органических растворителях и растворители должны храниться в закрытых, проветриваемых, взрыво- и пожаробезопасных помещениях и соответствовать требованиям ГОСТ 9980.5-86 «Материалы лакокрасочные. Транспортирование и хранение».

Приложение 1

Перечень нормативных документов, использованных при разработке ТР 152-05*

ГОСТ 23166-99 Блоки оконные. Общие технические условия.

ГОСТ 24700-99 блоки оконные деревянные со стеклопакетами. Технические условия.

ГОСТ 30674-99 Блоки оконные из поливинилхлоридных профилей. Технические условия.

ГОСТ 25097-2002 Блоки оконные деревоалюминивые. Технические условия.

ГОСТ 2678-94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний.

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме.

ГОСТ 10174-90 Прокладки уплотняющие пенополиуретановые для окон и дверей.

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний.

ГОСТ 30778-2001 Прокладки уплотняющие из эластомерных материалов для оконных и дверных блоков. Технические условия.

ГОСТ 25898-83 Материалы и изделия строительные. Методы определения сопротивления паропроницанию.

ГОСТ 26589-94 Мастики кровельные и гидроизоляционные. Методы испытаний.

ГОСТ 9980.5-86 Материалы лакокрасочные. Транспортирование и хранение.

ГОСТ 7912-74 Резина. Метод определения температурного предела хрупкости.

ГОСТ 26602.1-99 Блоки оконные и дверные. Методы определения сопротивления теплопередаче.

ГОСТ 26602.2-99 Блоки оконные и дверные. Методы определения воздухо- и водопроницаемости.

ГОСТ 26602.3-99 Блоки оконные и дверные. Метод определения звукоизоляции.

ТР 95-01 Технологический регламент производства строительно-монтажных работ при возведении зданий и сооружений.

СНиП 12-01-2004 «Организация строительства».

СНиП 3.03.01-87 «Несущие и ограждающие конструкции». ТР 94-01 Технический регламент операционного контроля качества строительно-монтажных работ при возведении зданий и сооружений.

ТР 94-01 Технический регламент операционного контроля качества строительно-монтажных работ при возведении зданий и сооружений.

СанПиН 2.1.7.1322-03 «Гигиенические требования к размещению и обезвреживанию отходов производства и потребления».

Приложение 2

Основные примеры конструктивных решений монтажных швов*.

* Примечание - Здесь и далее приведены принципиальные схемы узлов примыкания, пропорции отдельных элементов узлов примыкания могут быть не соблюдены. При разработке проектно-конструкторских решений конкретных узлов примыканий допускается комбинировать отдельные элементы узлов, приведенных в рисунках настоящего приложения, а также применять другие решения, не противоречащие требованиям стандарта ГОСТ 30971-2002

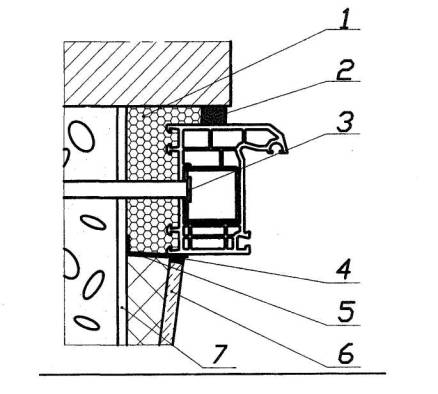

1 - пенная теплоизоляция; 2 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 3 - гибкая анкерная пластина; 4 - герметик; 5 - пароизоляционная лента; 6 - штукатурный слой внутреннего откоса (с фаской для слоя герметика); 7 - армирующая сетка; 8 - дюбель со стопорным шурупом.

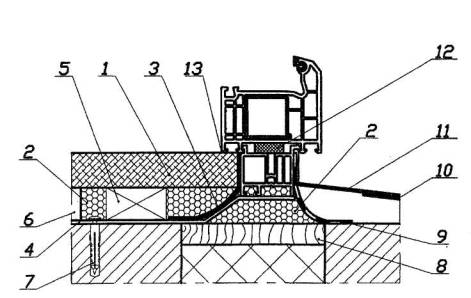

Рис.2. Узел нижнего примыкания оконного блока, подоконника и слива к проему слоистой стены с эффективным утеплителем:

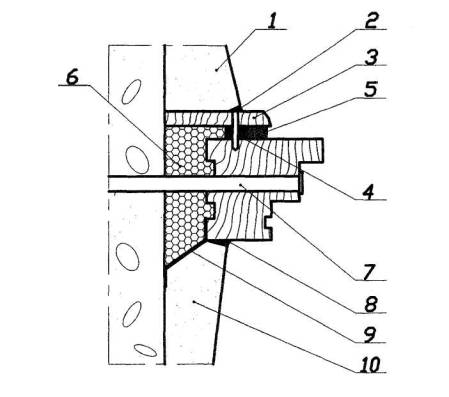

1 - подоконная доска; 2 - пенная теплоизоляция; 3 - пароизоляционная лента; 4 - гибкая анкерная пластина; 5 - опорная колодка под подоконную доску; 6 - штукатурный раствор; 7 - дюбель со стопорным шурупом; 8 - вкладыш из антисептированного пиломатериала или выравнивающий слой из штукатурного раствора (рекомендуется только для нижнего узла); 9 - водоизоляционная паропроницаемая лента; 10 - шумопоглощающая прокладка; 11 - слив; 12 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 13 - тонкий слой герметика.

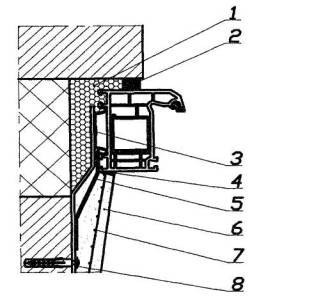

Рис.3. Узел бокового примыкания оконного блока к проему с четвертью в стене из ячеистобетонных блоков (плотностью 400 - 450 кг/мЗ) с облицовкой кирпичом и отделкой внутреннего откоса панелью.

1 - пенная теплоизоляция; 2 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 3 - рамный дюбель; 4 - герметик; 5 - пароизоляционная лента; 6 - панель отделки внутреннего откоса; 7 - штукатурный выравнивающий слой внутреннего откоса.

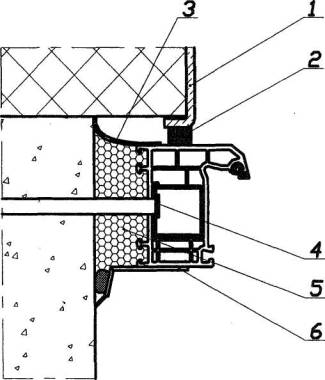

Рис. 4. Узел бокового примыкания оконного блока к проему без четверти в стене из ячеистобетонных блоков с отделкой наружных и внутренних откосов штукатурным раствором)

1 - штукатурный слой наружного откоса (с фаской для слоя герметика); 2 - герметик; 3 - нащельник; 4 - дистанционная прокладка (шайба); 5 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 6 - пенная теплоизоляция; 7 - рамный дюбель; 8 - герметик; 9 - пароизоляционная лента; 10 - штукатурный слой внутреннего откоса (с фаской для слоя герметика

Рис.5. Узел бокового примыкания оконного блока к проему стены из бетона с наружным утеплением фасада и установкой внутреннего декоративного нащельника с пароизоляционной системой:

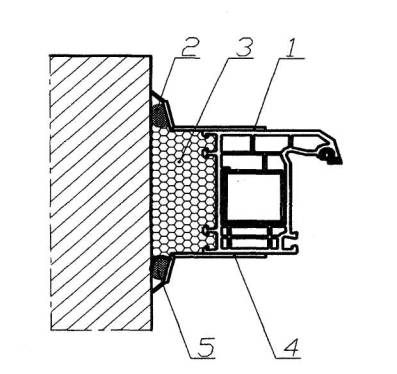

1 - элемент отделки наружного оконного откоса; 2 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 3 -водоизоляционная паропроницаемая лента; 4 - рамный дюбель; 5 - пенная теплоизоляция; 6 - декоративный нательник из ПВХ в комбинации с пароизоляционной системой.

1 - планка ПВХ для изоляции стыка в наружном слое; 2 - изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 3 - пенная теплоизоляция; 4 - планка ПВХ для изоляции стыка во внутреннем слое; 5 - изоляционная саморасширяющаяся паронепроницаемая лента.

Приложение 3

Рекомендуемые размеры монтажных зазоров.

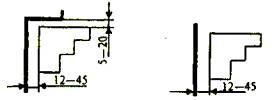

1. При монтаже деревянных оконных блоков

2. При монтаже оконных блоков из алюминиевых и ПВХ профилей

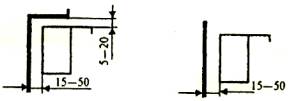

а) оконные блоки из алюмиевых сплавов при размере стороны до 200 мм

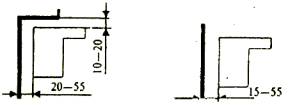

б) оконные блоки из ПВХ профилей белого цвета при размере стороны до 2000 мм, а также алюминиевые оконные блоки при размере стороны от 2000 мм до 3500 мм

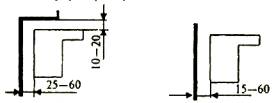

в) оконные блоки из ПВХ профилей белого цвета при размере стороны от 2000 мм до 3500 мм, а также из профилей других цветов при размере стороны до 2000 мм

Приложение 4

АКТ

освидетельствования скрытых работ

Устройства монтажного шва узлов примыкания оконных блоков к стеновому проему

|

(наименование работ) |

|||||||

|

Выполненных в |

|

||||||

|

|

(наименование здания, сооружения) |

||||||

|

По адресу |

|

||||||

|

|

(район застройки, квартал, улица, № дома и корпуса) |

||||||

|

Комиссия

в составе

|

|||||||

|

Провела осмотр работ, |

|

||||||

|

|

(наименование строительной организации) |

||||||

|

и составила акт о нижеследующем: |

|||||||

|

|

|||||||

|

1. К освидетельствованию и приемке предъявлены следующие работы: |

|||||||

|

|

|||||||

|

|

|||||||

|

2. Работы выполнены по проекту |

|

||||||

|

(проект серии, наименование проектной организации, № чертежей и дата их составления) |

|||||||

|

|

|||||||

|

3. При выполнении работ применены: |

|

||||||

|

|

(наименование материалов, конструкций, |

||||||

|

|

|||||||

|

изделий с указанием марки, типа, категории качества и т.п.) |

|||||||

|

|

|||||||

|

|

|||||||

|

4. Дата начала работ |

|

||||||

|

5. Дата окончания работ |

|

||||||

|

|

|||||||

|

РЕШЕНИЕ

КОМИССИИ На основании изложенного разрешается производство последующих работ |

|||||||

|

|

|||||||

|

(наименование работ и конструкций) |

|||||||

|

|

|||||||

|

ПРЕДСТАВИТЕЛИ: |

|||||||