МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ

Государственный проектно-изыскательский и научно-исследовательский институт

Аэропроект

РЕКОМЕНДАЦИИ

ПО ПОВЫШЕНИЮ ДОЛГОВЕЧНОСТИ ИСКУССТВЕННЫХ ПОКРЫТИЙ АЭРОДРОМОВ ИЗ АСФАЛЬТОБЕТОНА.

Москва

1988

СОДЕРЖАНИЕ

|

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ПОКРЫТИЙ Асфальтобетон и асфальтобетонная смесь 3. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ 4. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ |

В настоящих Рекомендациях изложены особенности строительства конструктивных слоев аэродромных покрытий из асфальтобетонных смесей, представлены требования к исходным материалам, асфальтобетонным смесям, предназначенным для верхних и нижних слоев покрытий, описана технология приготовления, хранения, транспортирования и применения смесей, описаны особенности устройства асфальтобетонных покрытий на жестких основаниях, приведены правила, технического контроля качества строительства.

Рекомендации разработали канд. техн. наук Б.М. Слепая, инженеры В.Ф. Гузеева, Ю.H. Волков.

Рекомендации утверждены Министерством гражданской авиации 25.02.87.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Рекомендации предназначены для использования при возведении конструктивных слоев из асфальтобетонных смесей при новом строительстве и ремонте искусственных покрытий аэродромов и разработаны для организаций, осуществляющих строительство и ремонт аэродромных покрытий.

1.2. Работы по строительству и контролю качества работ при возведении конструктивных слоев следует осуществлять в соответствии с требованиями СНиП 3.06.06 "Организация, производство и приемка работ. Сооружения транспорта. Аэродромы", с учетом требований настоящих Рекомендаций.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ПОКРЫТИЙ

Асфальтобетон и асфальтобетонная смесь

2.1. Для верхних слоев покрытий из асфальтобетонных смесей следует применять плотные мелкозернистые смеси типов А, Б, В и песчаные плотные типа Г, для нижних - крупнозернистые плотные, пористые и высокопористые смеси, отвечающие требованиям ГОСТ 9128-84 по всему комплексу показателей (состав, исходные материалы, физико-механические свойства).

2.2. В районе с избыточным увлажнением почвы и частыми переходами температуры воздуха через 0°С целесообразно применять наиболее плотные составы с верхним пределом содержания минерального порошка и битума.

2.3. При использовании асфальтобетонов в верхних слоях аэродромных покрытий в I-III климатических зонах следует подбирать составы с верхним пределом содержания минерального порошка. Количество битума в смеси назначается таким образом, чтобы обеспечить нижний предел величины остаточной пористости и водонасыщения, установленные ГОСТ 9128-84 для каждого конкретного типа асфальтобетонной смеси в указанной климатической зоне.

2.4. В IV-V климатических зонах с высокими максимальными температурами, достигающими 70°С на поверхности покрытия, необходимо обеспечить требуемую сдвигоустойчивость покрытий. Предпочтительно применять смеси типа А, а в смесях типов Б и Г следует максимально использовать дробленые каменные материалы (щебень, дробленый песок, отсевы дробления)

2.5. Тип, марку асфальтобетона и марку битума следует выбирать в зависимости от нормативной нагрузки, назначения конструктивного слоя (взлетно-посадочная полоса, магистральная рулежная дорожка, прочие рулежные дорожки, места стоянок и перроны, верхний или нижний слой покрытия), климатической зоны расположения аэропорта. Рекомендуемые типы, марки асфальтобетонов и битумов представлены в табл. 1.

2.6. Для повышения устойчивости асфальтобетона а широком диапазоне эксплуатационных температур, снижения трещинообразования при отрицательных температурах и повышения сдвигоустойчивости при повышенных температурах в состав смесей целесообразно вводить полимерные материалы. Полимеры могло вводить в битум или непосредственно в приготавливаемую смесь.

В качестве добавки в битум могут быть использованы дивинилстирольный гермоэластопласт ДСТ-30-01 (ТУ 103-267-60), латекс СКД-1, дробленая резина с размером зерен мельче 1 мм (ТУ 38-10436-82), порошковый каучук БС-П (ТУ 38-103524-82). Количество вводимого полимера составляет 3-755 от массы битума.

Дробленая резина или порошковый каучук БС-П могут также добавляться непосредственно к минеральным составляющим асфальтобетонной смеси в процессе ее приготовления в количестве 1,5-2 % от массы минеральных составляющих.

Во всех случаях оптимальное количество вводимого полимера уточняется по результатам лабораторных испытаний образцов.

Таблица 1

ОБЛАСТЬ ПРИМЕНЕНИЯ АСФАЛЬТОБЕТОНОВ ПРИ СТРОИТЕЛЬСТВЕ И РЕКОНСТРУКЦИИ ВЛП И МРД АЭРОДРОМОВ

|

Климатическая зона |

Категория нормативной нагрузки |

|||||

|

I, II, III |

IV |

V, VI |

||||

|

Марка и тип асфальтобетонной смеси |

Марка битума |

Марка и тип асфальтобетонной смеси |

Марка битума |

Марка и тип асфальто- |

Марка битума |

|

|

I |

I А, Б, Г |

БНД 90/130 |

II А, Б, Г |

БНД 90/130 |

III Б, В, Г |

БНД 90/130 |

|

II, III |

I А, Б, Г |

БНД 40/60 БНД 60/90 БНД 90/130 |

II А, Б, Г |

БНД 40/60 БНД 60/90 БН 60/90 БНД 90/130 БН 90/130 |

III Б, В, Г |

БНД 40/60 БНД 60/90 БН 60/90 БНД 90/130 БН 90/130

|

|

IV-V |

I А, Б, Г |

БНД 40/60 БН 40/60 БНД 60/90 БН 60/90 |

II А, Б, Г |

БНД 40/60 БН 40/60 БНД 60/90 БН 60/90 БНД 90/130 БН 90/130 |

III Б, Г |

БНД 40/60 БН 40/60 БН 90/130 БНД 60/90 БН 60/90 |

*)Асфальтобетон рекомендуется плотный из горячей смеси.

**)Битумы марок БНД 90/130 и БН 90/130 рекомендуются только для IV

Таблица 2

ОБЛАСТЬ ПРИМЕНЕНИЙ АСФАЛЬТОБЕТОНОВ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ ВЕРХНИХ СЛОЕВ ПОКРЫТИЙ РУЛЕЖНЫХ ДОРОЖЕК, МЕСТ СТОЯНОК И ПЕРРОНОВ АЭРОДРОМОВ

|

Климатическая зона |

Вид асфальтобетона |

Категория нормативной нагрузки |

|||||

|

I, II, III |

IV |

V, VI |

|||||

|

I |

Плотный из горячих и теплых смесей |

I А, Б, В, Г |

БНД 90/130 |

II А, Б, В, Г |

БНД 90/130 БНД 130/200 |

Ш Б, В, Г |

БНД 90/130 |

|

II, III |

Плотный из горячих и теплых смесей |

I А, Б, Г |

БНД 40/60 БНД 60/90 БНД 90/130 |

II А, Б, В, Г |

БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 БН 60/90 БН 90/130 |

Ш Б, В, Г |

БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 СГ 130/200 |

|

IV-V |

Плотный из горячих смесей |

1 А, Б, Г |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II А, Б, Г |

БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 |

Ш Б, Г |

БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

|

|

Из холодных смесей |

|

|

I БХ, ГХ |

СГ 70/130 |

П БХ, ГХ |

СГ 70/130 МГ 70/130 МГО 70/130 |

Таблица 3

ОБЛАСТЬ ПРИМЕНЕНИЯ АСФАЛЬТОБЕТОНОВ ПРИ СТРОИТЕЛЬСТВЕ И РЕКОНСТРУКЦИИ НИЖНИХ СЛОЕВ ПОКРЫТИЙ

|

Климатическая зона |

Типы асфальтобетонной смеси в зависимости от категории нормативной нагрузки |

|||||

|

I, II, III |

IV |

V, VI |

||||

|

ВПП, МРД |

Остальные участки |

ВПП, МРД |

Остальные участки |

ВПП, МРД |

Остальные участки |

|

|

I,

|

Плотные крупнозернистые типов А, Б марки I Пористые марки I |

Плотные крупнозернистые типов А, Б марки II Пористые марки I |

Плотные крупнозернистые типов А, Б марки I, II Пористые марки I, II |

Пористые марки I, II |

Пористые марки I, II |

Пористые марки II |

|

II, III |

Плотные крупнозернистые типов А, Б марки I Пористые марки I |

Плотные крупнозернистые типов А, Б марки II Пористые марки I |

Плотные крупнозернистые типов А, Б марки II Пористые марки I, II |

Пористые марки I, II |

Пористые марки I, II |

Пористые марки II |

|

IV, V |

Плотные крупнозернистые типов А, Б марки I Пористые марки I |

Плотные крупнозернистые типов А, Б марки II Пористые марки I |

Пористые марки I |

Пористые марки I, II |

Пористые, высокопористые марки I |

Пористые, высокопористые марки II |

Щебень и гравий

2.7. Для приготовления асфальтобетонных смесей следует применять щебень из природного камня для строительных работ по ГОСТ 6267-82, щебень из гравия по ГОСТ 10260-82, щебень из металлургических шлаков по ГОСТ 3344-83, гравий по ГОСТ 8268-82.

Щебень поставляют в виде следующих основных фракций: от 5 до 10 мм, свыше 30 до 20 мм, свыше 20 до 40 мм.

Допускается выпуск и поставка щебня в виде смеси фракций от 5(3) до 20 мм, от 5(3) до 40 мм.

Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм - для крупнозернистых.

Для смесей типа Б III марки, предназначенных для верхнего слоя искусственных покрытий, не рекомендуемся использовать недробленый гравий.

Песок

2.8. Для приготовления асфальтобетонных смесей следует использовать природные и дробленые пески (ГОСТ 8736-77), а также отсевы продуктов дробления.

Песок мажет быть использован в качестве компонента щебенистых смесей, а также как самостоятельный наполнитель в песчаных асфальтобетонах.

В зависимости от крупности природного песка содержание пылеватых и глинистых частиц не должно превышать 3-5 % по массе, в дробленой - 7 %.

Минеральный порошок

2.9. Для приготовления асфальтобетонных смесей следует применять активированные и неактивированные минеральные порошки (ГОСТ 16557-78), изготавливаемые путей измельчения карбонатных горных пород.

Применение минеральных порошков обязательно в асфальтобетонах I-II марок, предназначенных для использования в I-III климатических зонах. В этих же условиях предпочтение следует отдавать активированным минеральным порошкам, обеспечивающим повышенную плотность, водо- и морозостойкость асфальтобетонных покрытий.

В горячих и теплых смесях для плотного асфальтобетона II- III марок, холодных смесях II марки допускается использование в качестве минерального порошка тонкоизмельченных основных металлургических шлаков, а также самораспадающихся металлургических шлаков, к которым может быть отнесена ферропыль - отход производства заводов по выплавке ферро-хромов. Другие порошковые отходы промышленности, например, пыль уноса цементных заводов, золы уноса ТЭЦ и пр. допускается использовать в горячих и теплых смесях для плотного асфальтобетона III марки и I- II марок для пористых и высокопористых асфальтобетонов.

Использование всех порошковых отходов промышленности в качестве минерального порошка следуем допускать только при условии полного соответствия всего комплекса физико-механических свойств асфальтобетона требованиям ГОСТ 9128-84.

Битум

2.10. Для приготовления горячих, теплых и холодных асфальтобетонных смесей следует использовать битумы с учетом следующих требований:

для горячих плотных, пористых и высокопористых смесей используются битумы марок БНД 40/60, БН 40/60, БНД 60/90, БН 60/90, БНД 90/130, БН 90/130 (ГОСТ 22245-76);

для теплых используются битумы марок БНД 130/200, БН 130/200,. БНД 200/300, БН 200/300 по ГОСТ 22245-76, СГ 130/200, МГ 130/200, МГО 130/200 (ГОСТ 11955-82);

для холодных используются битумы марок СГ 70/130, МГ 70/130, МГО 70/130 (ГОСТ 11955-82).

При выборе марки битума следует учитывать, что для районов с низкими отрицательными температурами воздуха (в I- II климатических зонах) целесообразно использовать битумы меньшей вязкости, отдавая предпочтение битумам марок БНД, характеризующимся более низкими температурами хрупкости и в меньшей степени подверженным трещинообразованию.

Для районов с высокими летними температурами следует ориентироваться на битумы повышенной вязкости, обеспечивающими устойчивость искусственных покрытий к колееобразованию.

При приготовлении битумов с добавками полимеров (ДСТ, резина, каучук, латекс) полимеры вводятся небольшими порциями в рабочий котел в битум, нагретый до температуры 150-160 °С. Компоненты следует перемешивать любым приспособлением (мешалкой пропеллерного типа и пр.). Приготовленное полимербитумное вяжущее должно быть однородным, не содержать слипшихся комков и посторонних примесей.

3. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

3.1. Асфальтобетонные смеси следует приготавливать в серийно выпускаемых смесительных установках с мешалками принудительного перемешивания типа ДС-84-2, ДС-645-2Г, ДС-117-2Е, Д-617-2 и др.

Общий ориентировочный объем смеси, поставляемой на место строительства, должен составлять не менее 200 т/ч, что обеспечивает бесперебойную работу укладочной техники, высокое качество сопряжений.

3.2. При приготовлении асфальтобетонных смесей предварительно отдозированный щебень (гравий), песок подаются в сушильный барабан, затем горячим элеватором - на грохот для сортировки по отсекам горячего бункера. Температура нагрева минеральных материалов составляет 165-185°С. Минеральный порошок подается отдельным дозатором и, кик правило, без подогрева. Так же подаются и порошковые полимеры (при введении их непосредственно в асфальтобетонную смесь).

3.3. Из весового бункера минеральные материалы поступают в мешалку. Температура горячих асфальтобетонных смесей при выходе из мешалки должна составлять 140-160°С, теплых смесей на вязких битумах - 120-140°С, жидких битумах - 90-120°С, холодных смесей - 80-100°С.

3.4. При использовании активированных минеральных порошков температуру приготовления горячих асфальтобетонных смесей следует снизить на 20°С, теплых смесей на вязких битумах - на 10°С.

3.5. Продолжительность перемешивания компонентов в смесителе устанавливается в соответствии с паспортными данными смесительной установки. Следует учитывать, что крупнозернистые смеси требуют меньшего времени перемешивания, песчаные смеси - наибольшего времени перемешивания.

Ориентировочное время перемешивания крупнозернистых смесей составляет 35-40 с, мелкозернистых - 40-45 с, песчаных - 60-90 с.

Готовая смесь должна быть однородной, не содержать скоплений отдельных компонентов смеси. Зерна минерального материала должны быть равномерно покрыты битумом.

4. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.1. Готовые асфальтобетонные смеси следует выгружать в автомобили-самосвалы или в бункеры-накопители.

Вместимость бункера-накопителя должна быть не менее объема часовой производительности смесительной установки.

4.2. Допустимое время хранения смесей в бункерах-накопителях зависит от их состава, наличия в них поверхностно-активных веществ или полимеров.

Высокощебенистые смеси типа А, а также смеси, предназначенные для устройства нижних слоев покрытий, допускается выдерживать в бункере-накопителе до 1,5 ч, смеси других типов - до 0,5 ч. При наличии полимвров или ПАВ допустимое время выдерживания смесей может быть увеличено соответственно до 2 и 1 ч.

4.3. Асфальтобетонные смеси с дробленой резиной целесообразно выдерживать в бункере-накопителе до 3 ч. В течение указанного времени происходит частичное набухание резины, что впоследствии улучшает технологические параметры смеси (удобоукладываемость и уплотняемость) и обеспечивает высокий уровень физико-механических свойств асфальтобетона.

4.4. Холодные асфальтобетонные смеси можно использовать непосредственно после приготовления, а также закладывать на длительное хранение в соответствии с ГОСТ 9128-84: до 4 месяцев для смесей с битумом марки СГ, до 8 месяцев - с битумами марок МГ и МГО.

Холодные смеси допускается хранить летом на открытом воздухе, зимой - в закрытых складах или под крышей. Высота штабеля из холодной асфальтобетонной смеси не должна превышать 2 м.

4.5. Смеси транспортируются к месту производства работ автомобилями-самосвалами. Для повышения производительности укладки наиболее эффективно использование для транспортирования смесей большегрузных автомобилей типа КРАЗ, КаМА3 и пр.

4.6. В процессе транспортирования смесей следует принимать меры для того, чтобы обеспечить сохранение ее технологической температуры на месте укладки. В холодную и ветреную погоду смесь, находящуюся в кузове, следует накрывать брезентом, предохраняющим ее от сильного остывания.

5. УКЛАДКА И УПЛОТНЕНИЕ СМЕСЕЙ

5.1. Перед укладкой конструктивного слоя из асфальтобетонной смеси необходимо провести комплекс мероприятий, обеспечивающих сцепление верхнего слоя с нижележащими. Для этого предварительно очищенный от пыли и грязи нижний слой следует обработать органическим вяжущим, выбирая преимущественно маловязкие (битумные эмульсии, жидкий битум), образующие равномерную пленку на обрабатываемой поверхности. Расход вяжущего составляет: битума - 0,3-0,5 л/м2, битумной эмульсии - 0,6-0,9 л/м2.

При отсутствии жидкого битума или битумной эмульсии, а также при работе без перерыва летной эксплуатации обработку нижнего слоя следует производить вязким битумом, нагретым до температуры 130-150°С. Необходимо обеспечить равномерное распределение битума по поверхности, используя для этого металлические щетки. Обработку нижележащего слоя следует производить непосредственно перед укладкой.

5.2. Укладку асфальтобетонных смесей следует производить асфальтоукладчиками преимущественно широкозахватными, обеспечивающими минимальное число поперечных сопряжений. Ширина полосы укладки должна быть кратной проектной ширине укладываемого конструктивного слоя.

5.3. Асфальтоукладчики должны иметь исправные уплотняющие рабочие органы - трамбующий брус и виброплиту, позволяющие одновременно с процессом укладки уплотнить слой до степени уплотнения 0,9 и выше. Особенно важно указанное условие для укладки смесей при пониженной температуре воздуха, когда требуется максимальная интенсификация процессов укладки и уплотнения.

5.4. Режимы работы асфальтоукладчика (скорость укладки и частота вибрации валов рабочих органов) назначаются из условия обеспечения непрерывной укладки смеси в течение рабочей смены (с учетом производительности асфальтобетонного завода и транспортных средств) и получения максимально возможной степени уплотнения конструктивного слоя.

При укладке нижнего слоя из крупнозернистой асфальтобетонной смеси, а также верхнего из смесей типов А и Б может быть рекомендован следующий режим работы асфальтоукладчиков:

скорость укладки 2-3 м/мин;

частота оборотов валов трамбующего бруса 1000-1400 об/м

частота оборотов вала вибратора плиты 2500-3000 об/мин.

При укладке верхнего слоя из асфальтобетонных смесей типов В и Г скорость укладки может быть увеличена до 4-5 м/мин.

5.5. Для обеспечения лучшего качества сопряжений, повышения ровности слоя, а также повышения темпов строительства укладку целесообразно осуществлять двумя или более асфальтоукладчиками, работающими совместно с технологическим разрывом в 15-30 м.

5.6. При необходимости устройства сопряжений перед укладкой новой полосы край ранее уложенной полосы следует разогреть специальным разогревателем. При отсутствии разогревателя кромку можно разогреть укладкой горячей смеси валиком шириной 20 см на ранее уложенную полосу. После разогрева кромки смесь следует сдвинуть на укладываемую полосу и перемешать с новой укладываемой смесью.

В конце рабочей смены продольные и поперечные полосы следует обрубить для обеспечения хорошего качества сопряжений.

5.7. При назначении режима уплотнения конструктивного слоя необходимо учитывать, что смесь наиболее интенсивно остывает сразу после ее распределения и особенно с краев, поэтому уплотнение следует производить от краев к середине, перекрывая следы от катка на 30 см.

5.8. Выбор отряда катков для уплотнения конструктивных слоев зависит от начальной степени уплотнения смеси рабочими органами асфальтоукладчика, а также парка катков строительной организации.

Режимы работы катков (скорость перемещения, число проходов по одному следу) устанавливаются пробной укаткой.

5.9. При использовании асфальтоукладчиков с высокоэффективными рабочими органами, обеспечивающими начальную степень уплотнения выше 0,9, в отряд катков не включается легкий каток (массой 6-8 т).

В этом случае может быть принят один из вариантов набора катков для окончательного уплотнения конструктивного слоя:

гладковальцовый массой 10-13 т и гладковальцовый массой 11-18 т;

гладковальцовый массой 10-13 т, каток на пневматических шинах и гладковальцовый массой 11-18 т;

вибрационный каток массой 6-8 т и гладковальцовый массой 11-18 т.

5.10. При укладке слоев асфальтоукладчиками с пассивными уплотняющими рабочими органами и начальной степенью уплотнения ниже 0,9 уплотнение следует начинать гладковальцовым катком массой 6-8 т или вибрационным каткой массой 6-8 т, работающим сначала с выключенным вибратором, а затем с включенным. После этого в работу вступает один из вариантов указанного набора катков.

5.11. Ориентировочные отряды и режим работы катков представлены в табл. 4.

Таблица 4

ОТРЯДЫ КАТКОВ И РЕЖИМЫ ИХ РАБОТЫ

|

Тип катка (состав отряда) |

Начальный коэффициент уплотнения слоя рабочими органами асфальтоукладчика |

Режим работы катков |

|

|

Число проходов по одному следу |

Скорость, км/ч |

||

|

I |

2 |

3 |

4 |

|

Гдадковальцовый массой 6-8 т |

Менее 0,90 |

2-4 |

3 |

|

Каток на пневматических шинах массой 16 т |

|

8-10 |

5 |

|

Гладковальцовый массой 11-18 т |

|

4-6 |

3-5 |

|

Гладковальцовый массой 6-8 т |

|

2-4 |

3 |

|

Гладковальцовый массой 10-13 т |

|

8-12 |

3-5 |

|

Гладковальцовый массой |

|

4-6 |

3-5 |

|

Вибрационный массой 6-8 т (с выключенным вибратором) |

|

3-4 |

3 |

|

Вибрационный массой 6-8 т (с включенным вибратором) |

|

4-6 |

3 |

|

Гладковальцовый массой |

|

4-6 |

3-5 |

|

Гладковальцовый массой 10-13 т |

Выше 0,90 |

4-10 |

3-5 |

|

Гладковальцовый массой |

|

4-6 |

5 |

|

Вибрационный массой |

|

2-4 |

3-5 |

|

Вибрационный кассой 6-8 т (с включенным вибратором) |

2-4 |

2-4 |

3-5 |

|

Гладковальцовый массой 11-18 т |

|

4-6 |

5 |

|

Каток на пневматических шинах массой 16 т |

|

6-8 |

5-10 |

|

Гладковальцовый массой 11-18 т |

|

4-6 |

5 |

Примечание. При выборе отряда катков следует учитывать, что самым эффективным катком для уплотнения смесей, особенно многощебенистых является вибрационный каток, использование которого снижает трудоемкость процесса уплотнения в два раза.

Во всех случаях уплотнение следует заканчивать тяжелым катком массой 11-18 т.

6. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ УСТРОЙСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ НА ЖЕСТКИХ ОСНОВАНИЯХ

6.1. При усилении или капитальном ремонте жестких аэродромных покрытий классов А, Б и В с помощью асфальтобетона при толщине вновь устраиваемых слоев, не превышающей значений, указанных в табл. 26 СНиП 2.05.08-85, следует предусматривать специальные мероприятия, повышающие трещиностойкость асфальтобетона над швами жесткого основания. К таким мероприятиям относятся устройство разделительных прослоек, армирование и нарезка деформационных швов.

6.2. Перед устройством асфальтобетонного покрытия во избежание потери местоположения деформационных швов в жестком основании, в непосредственной близости от края существующего покрытия с обеих его сторон напротив шва устанавливаются маяки, по которым после укладки нижнего слоя асфальтобетона раскладывается армирующая сетка, а после устройства верхнего слоя производится разметка и нарезка деформационных швов.

6.3. После очистки и грунтовки существующего покрытия над швами устанавливается разделительная прослойка.

Разделительная прослойка выполняется на ширину не более семикратной толщины асфальтобетонного слоя вручную из двух слоев пергамина или рубероида с укладкой между ними мелкозернистого песка 3-5 мм.

Перед укладкой асфальтобетонной смеси для предотвращения сдвига и смятия разделительной прослойки ее следует присыпать асфальтобетонной смесью из приемного бункера асфальтоукладчика.

6.4. После устройства нижнего слой асфальтобетонного покрытия в соответствии со схемой армирования, определенной проектом, по заранее выставленным маякам раскладывается армирующая сетка. Крепление сетки осуществляется двумя способами в зависимости от вида организации производства работ по устройству асфальтобетонного покрытия:

без перерыва самой эксплуатации, т.е. в промежутках между полетами; для крепления армирующей сетки с помощью автогудронатора разливается горячий вязкий битум с расходом 0,3-0,5 л/м2 и по нему до его остывания раскатывается арматура;

при производстве работ на ВПП, закрытой для полетов на все время выполнения работ; в первую очередь раскладывается армирующая сетка, а затем автогудронатором разливается битумная эмульсия 50 %-ная с расходом 0,6-0,8 л/м2; после распада эмульсии устраивается верхний слой из асфальтобетона.

6.5. Для армирования следует применять стеклопластиковую сетку марки СПАП-КАМА (ТУ 6-11-217-76) или сетку нитепрошивную НПС (ТУ 6-11-15-192-81).

6.6. Деформационные швы в асфальтобетонных аэродромных покрытиях устанавливаются по типу швов сжатия (ложные швы). Нарезка пазов швов осуществляется с помощью самоходных нарезчиков с алмазными или корундовыми дисками после полного уплотнения и остывания слоя асфальтобетона. Глубина нарезки деформационных швов должна, быть не менее 1/3 толщины асфальтобетонного покрытия, а ширина 10-12 мм (рис. 1 и 2).

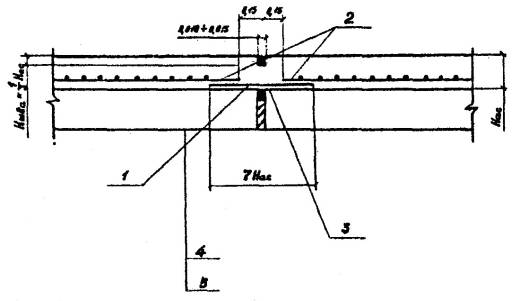

Рис. I. Конструкция

деформационного шва в однослойной асфальтобетонном покрытии:

I - пергамин; 2 - стеклопластиковая сетка; 3 -

побелка известковый молоком; 4 - существующее жесткое покрытие; 5 - слой

усиления из асфальтобетона

6.7. Для обеспечения прямолинейности шва и его перпендикулярности кромкам покрытия после укладки и уплотнения асфальтобетона по заранее выставленным маякам производится разметка шва с помощью натянутого шнура, предварительно окрашенного известью или мелом.

6.8. Заполнение швов всеми видами герметизирующих материалов производятся только в теплую и сухую погоду. Во всех случаях заполнению швов предшествует их очистка и подгрунтовка стенок пазов швов. Заполнение швов мастикой типа РБВ производятся при помощи заливщика швов, передвижных бачков иди леек в два приема, сначала на 2/3 глубины шва, а затем до его верха. Швы должны быть залиты аккуратно, без разбрызгивания по поверхности покрытия. Излишки мастики после остывания должны быть удалены (срезаны разогретой лопатой).

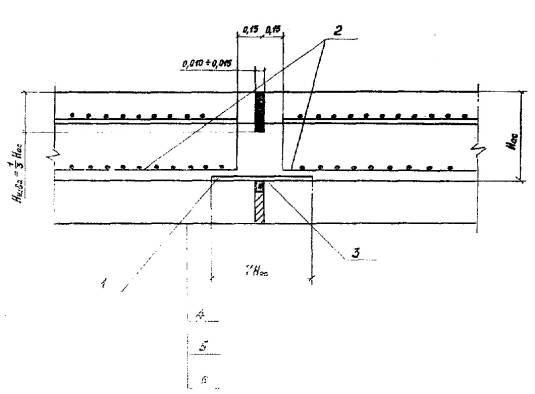

Рис.

2. Конструкция деформационного шва в двухслойном асфальтобетонном покрытии:

1 - пергамин; 2 - стеклопластиковая сетка; 3 - побелка известковым молоком; 4 -

существующее жесткое покрытие; 5 - нижний слой из асфальтобетона; б - верхний

слой из асфальтобетона

6.9. Эксплуатация покрытия построечным транспортом и строительными механизмами допускается только после заполнения швов герметизирующими материалами.

7. ТЕХНИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬСТВА

7.1. Технический контроль качества строительства асфальтобетонных покрытий аэродромов включает:

контроль качества приготовления асфальтобетонных смелей и исходных материалов на заводе-изготовителе;

контроль качества укладки и уплотнения асфальтобетонной смеси на месте производства работ;

контроль ротового искусственного покрытия аэродрома.

7.2. При контроле качества асфальтобетонных смесей на заводе проверяются:

качество исходных минеральных материалов (щебня, песка) I раз в 5 дней и каждая новая партия. При этом определяется гранулометрический состав и средняя плотность;

качество минерального порошка каждой новой партии -по всему комплексу показателей, предусмотренных ГОСТ 16557-76;

качество битума I раз в смену - по показателю глубины проникания иглы при 25°С.

7.3. В процессе приготовления асфальтобетонной смеси необходимо следить за соблюдением утвержденного технологического регламента. Для этого осуществляется постоянный контроль температуры нагрева минеральных материалов и битума, соблюдения последовательности подачи материалов, заданного времени перемешивания, температуры готовой асфальтобетонной смеси.

7.4. Качество готовой смеси на заводе контролируется также по комплексу физико-механических показателей образцов, изготавливаемых из проб смеси, отбираемых по одному разу в каждую смену. При испытании образцов определяются средняя плотность, водонасыщение, набухание, прочность на сжатие при 20, 50°С и в водонасыщенном состоянии.

7.5. При подборе состава смеси одновременно с показателями, приведенными в п. 7.4, определяются прочность на сжатие при 0°С, длительная водостойкость (изменение прочности асфальтобетона после 15 суток насыщения водой), пористость минерального остова и остаточная пористость.

По всему комплексу показателей асфальтобетон должен соответствовать требованиям ГОСТ 9128-84, предъявляемым к каждому конкретному типу и марке асфальтобетона с учетом климатической зоны его применения.

7.6. Перед устройством конструктивного слоя из асфальтобетонных смесей следует проверить качество подготовки нижележащего слоя, который должен быть сухим, очищенным от пыли, грязи, наледи (при проведении работ при пониженных температурах) и непосредственно перед строительством нового слоя равномерно обработан органическим вяжущим.

7.7. В каждом прибывающем на место производства работ автомобиле-самосвале следует проверять температуру горячей или теплой асфальтобетонной смеси и занести ее в журнал контроля качества.

Температура горячих смесей должна быть не ниже: щебенистых 120°С, песчаник 100°С, теплых щебенистых на вязких битумах 100°С, жидких 70°С, теплых песчаных на вязких и жидких битумах соответственно 80 и 70°С.

7.8. Для уточнения технологического режима работы укладочной и уплотняющей техники и обеспечения лучшего качества работ в начале процесса укладки необходимо определить начальную степень уплотнения слоя рабочими органами асфальтоукладчика. Для этого перед асфальтоукладчиком на нижний слой помещается металлическая пластина размером 200×150×1,5 мм. Положение пластины фиксируется металлической проволокой или шнуром, прикрепленным к краю пластины. После прохода асфальтоукладчика пластину вместе с уплотненной смесью следует извлечь. После остывания полученный образец снимается с пластины. Коэффициент уплотнения определяется как отношение средней плотности образца, снятого с пластины, к средней плотности образцов, переформованных из этого же образца.

7.9. На готовом покрытии проверяются качество сопряжений, ровность поверхности (по количеству просветов под 3-метровой рейкой), соответствие геометрических параметров (размеры искусственного покрытия, уклоны) заданным.

7.10. Коэффициент уплотнения покрытия следует определять через 1-3 суток после его строительства из горячих и теплых смесей и 15-30 суток - из холодных, для чего из готового участка отбирают по 3 вырубки или керна из каждых 2 тыс. м. По отношению средней плотности вырубки (керна) к средней плотности образца, переформованного из вырубки (керна), вычисляется коэффициент уплотнения, который должен быть не менее:

0,99 - для плотного асфальтобетона из горячих и теплых смесей типов А и Б;

0,98 - для плотного асфальтобетона из горячих и теплых смесей типов В и Г, пористых и высокопористых;

0,96 - для асфальтобетона из холодных смесей.

7.11. Все результаты лабораторного контроля качества продукции на заводе, а также процесса строительства конструктивных слоев должны заноситься в специальный журнал, один экземпляр которого должен быть у заказчика, другой - у подрядчика.