|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ПРОПАНТЫ АЛЮМОСИЛИКАТНЫЕ

Технические условия

|

|

Москва |

Содержание

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей огнеупоров «Санкт-Петербургский научно-технический центр» (Ассоциация «СПб НТЦ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2005 г. № 506-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений национального стандарта США API RP 60-95 «Рекомендуемые методы испытаний пропантов высокой прочности, используемых при гидравлическом разрыве пласта» (API RP 60-95 «Recommended practices for testing high strength proppant used in hydraulic fracturing operations», NEQ)

5 ВЗАМЕН ГОСТ P 51761-2001

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 51761-2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОПАНТЫ АЛЮМОСИЛИКАТНЫЕ

Технические условия

Aluminosilicate proppants. Specifications

Дата введения - 2006-07-01

1 Область применения

Настоящий стандарт распространяется на алюмосиликатные пропанты (гранулированные порошки) высокой прочности (далее - пропанты), предназначенные для использования при добыче нефти способом гидравлического разрыва пласта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51568-99 (ИСО 3310-1-90) Сита лабораторные из металлической проволочной сетки. Технические условия

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.041-2001 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения оксида железа (III)

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10484-78 Кислота фтористо-водородная. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 24717-2004 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26565-85 Огнеупоры неформованные. Методы отбора и подготовки проб

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 фракция: Совокупность гранул определенного размера.

3.2 основная фракция: Совокупность гранул, большая часть которых, проходя через сито, номер которого указан в числителе обозначения фракции по таблице 1, задерживается на сите, номер которого указан в знаменателе.

3.3 округлость: Степень относительной закругленности углов гранулы.

3.4 сферичность: Степень приближения формы гранулы к сфере.

4 Классификация

В зависимости от размера гранул основной фракции пропанты подразделяют на фракции, указанные в таблице 1.

Таблица 1

|

Обозначение фракции |

Характеристика |

|

10/14 |

Гранулы проходят через сито номер 10 и задерживаются на сите номер 14 |

|

12/18 |

Гранулы проходят через сито номер 12 и задерживаются на сите номер 18 |

|

12/20 |

Гранулы проходят через сито номер 12 и задерживаются на сите номер 20 |

|

16/20 |

Гранулы проходят через сито номер 16 и задерживаются на сите номер 20 |

|

16/30 |

Гранулы проходят через сито номер 16 и задерживаются на сите номер 30 |

|

20/40 |

Гранулы проходят через сито номер 20 и задерживаются на сите номер 40 |

|

40/70 |

Гранулы проходят через сито номер 40 и задерживаются на сите номер 70 |

|

Примечания 1 Номера сит указаны по национальному стандарту США [1]. 2 Основные требования, предъявляемые к ситам, приведены в приложении А. |

|

5 Технические требования

По физико-механическим показателям, гранулометрическому составу и форме пропанты должны соответствовать требованиям, указанным в таблице 2.

Таблица 2

|

Наименование показателя |

Норма для фракции |

||||||

|

10/14 |

12/18 |

12/20 |

16/20 |

16/30 |

20/40 |

40/70 |

|

|

1 Массовая доля, %: Al203, не менее Fe2О3, не более |

50 8 |

||||||

|

2 Насыпная плотность, г/см3, не более |

1,9 |

||||||

|

3 Сопротивление раздавливанию (массовая доля разрушенных гранул), %, не более |

25,0 |

10,0 |

8,0 |

||||

|

4 Растворимость в кислотах, %, не более |

6,0 |

||||||

|

5 Сферичность, не менее |

0,7 |

||||||

|

6 Округлость, не менее |

0,7 |

||||||

|

7 Гранулометрический состав, %, не более: остаток на сите номер: |

|

|

|

|

|

|

|

|

7 |

0,1 |

|

|

|

|

|

|

|

8 |

|

0,1 |

0,1 |

|

|

|

|

|

12 |

|

|

|

0,1 |

0,1 |

|

|

|

16 |

|

|

|

|

|

0,1 |

|

|

30 |

|

|

|

|

|

|

0,1 |

|

проход через сито номер: |

|

|

|

|

|

|

|

|

20 |

1,0 |

|

|

|

|

|

|

|

30 |

|

1,0 |

1,0 |

|

|

|

|

|

40 |

|

|

|

1,0 |

1,0 |

|

|

|

50 |

|

|

|

|

|

1,0 |

|

|

100 |

|

|

|

|

|

|

1,0 |

|

8 Массовая доля гранул основной фракции, %, не менее |

90,0 |

||||||

|

9 Эффективная удельная активность естественных радионуклидов, Бк/кг, не более |

370 |

||||||

|

Примечания 1 Сопротивление раздавливанию определяют при значениях давления 51,7; 68,9; 86,2 и 103,4 МПа (соответственно 7500; 10000; 12500 и 15000 фунт/дюйм2). Значение давления для проведения испытания устанавливают по соглашению сторон. 2 По соглашению сторон допускается изготовлять пропанты других фракций, это оговаривают в контракте. |

|||||||

6 Требования безопасности

6.1 По степени воздействия на организм человека пропанты относятся к 4-му классу опасности, по эффективной удельной активности естественных радионуклидов - к материалам 1-го класса.

6.2 Предельно допустимая концентрация (ПДК) пыли в воздухе рабочей зоны производственных помещений по ГОСТ 12.1.005 не должна превышать 6 мг/м3.

6.3 Острые отравления при изготовлении и применении пропантов исключены.

6.4 Пропанты не способствуют образованию токсичных соединений в воздушной среде и сточных водах, пожаровзрывобезопасны и не разрушаются при нагревании до температуры 900 °С.

6.5 При работе с пропантами используют индивидуальные средства защиты от пыли по ГОСТ 12.4.028 и ГОСТ 12.4.041.

7 Правила приемки

7.1 Пропанты принимают партиями. Партия должна состоять из пропантов одной фракции массой не более 180 т и сопровождаться одним документом о качестве, содержащим:

- наименование предприятия-изготовителя и (или) его товарный знак;

- номер партии и дату отгрузки;

- обозначение и наименование настоящего стандарта;

- обозначение фракции;

- результаты лабораторных испытаний.

7.2 Отбор и подготовка проб

От каждой принимаемой партии отбирают мгновенные пробы пропантов, упакованных в контейнеры, или из потока пропантов при их загрузке или выгрузке.

Мгновенные пробы массой не менее 0,3 кг объединяют в суммарную пробу и путем сокращения и деления получают лабораторную пробу массой не менее 5 кг.

7.2.1 Отбор и подготовку проб пропантов, упакованных в контейнеры, проводят по ГОСТ 26565 с дополнениями по 7.2.1.1 и 7.2.1.2.

7.2.1.1 Мгновенные пробы отбирают из каждого пятого контейнера с помощью металлического совка.

7.2.1.2 Если массы суммарной пробы недостаточно для получения необходимой массы лабораторной пробы, увеличивают количество мгновенных проб.

7.2.2 По соглашению сторон отбор и подготовку проб из потока пропантов проводят в соответствии с приложением Б.

7.3 На случай разногласий в оценке качества пропантов не менее половины массы лабораторной пробы хранят в герметичной упаковке в архиве в течение 6 мес.

7.4 Насыпную плотность, сопротивление раздавливанию, сферичность и округлость по методу А, гранулометрический состав, массовую долю гранул основной фракции определяют от каждой партии; массовую долю А12О3 и Fe2О3, сферичность и округлость по методу Б, растворимость в кислотах - от каждой двадцатой партии. Эффективную удельную активность естественных радионуклидов определяют от каждой 500-й партии, но не реже двух раз в год.

8 Методы испытаний

8.1 Определение массовой доли оксидов алюминия и железа (Al2О3 и Fe2О3)

Массовую долю оксидов алюминия и железа (Al2О3 и Fe2О3) определяют по ГОСТ 2642.0, ГОСТ 2642.4 и ГОСТ 2642.5 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке качества пропантов арбитражные методы - по ГОСТ 2642.4 и ГОСТ 2642.5.

8.2 Определение насыпной плотности

Насыпную плотность определяют одним из следующих методов путем взвешивания пропантов:

а) в мерном стеклянном сосуде (метод А);

б) в калиброванном металлическом цилиндре с использованием специального устройства (метод Б).

Метод Б является арбитражным.

8.2.1 Метод А

8.2.1.1 Средства измерений, аппаратура и вспомогательные устройства

Весы по ГОСТ 24104, класс точности высокий.

Мерный стеклянный сосуд по ГОСТ 1770 вместимостью 100 см3.

Воронка с широким раструбом.

8.2.1.2 Требования к условиям проведения испытания

Взвешивают сухой мерный сосуд с погрешностью, не превышающей 0,02 г. Через воронку заполняют его без встряхивания и трамбования лабораторной пробой до отметки 100 см3, перемещая точку истечения пропантов для обеспечения равномерности засыпки пропантов в сосуд. После наполнения сосуд с пропантами взвешивают с погрешностью, не превышающей 0,02 г.

Насыпную плотность rнсп, г/см3, вычисляют по формуле:

где тс.п - масса сосуда с пропантами, г;

тс - масса сосуда, г;

Vn - объем пропантов в сосуде, равный 100 см3.

Испытание проводят на двух параллельных пробах. Значение насыпной плотности (г/см3) вычисляют с точностью до второго значащего числа после запятой. За результат испытания принимают среднеарифметическое значение параллельных испытаний.

Допустимое расхождение между результатами не должно превышать 0,02 г/см3. Результат испытания округляют до первого значащего числа после запятой.

8.2.2 Метод Б

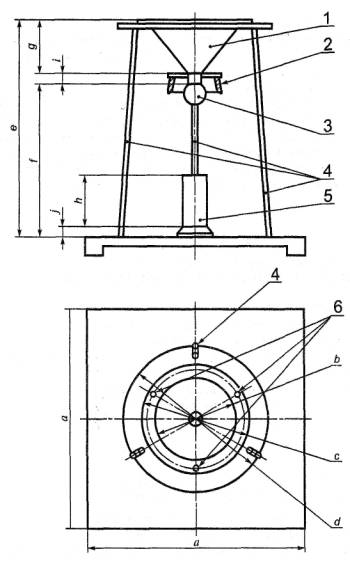

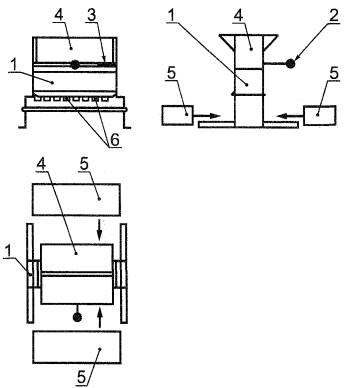

8.2.2.1 Средства измерений, аппаратура и вспомогательные устройства Устройство для определения насыпной плотности - в соответствии с рисунком 1 и таблицами 3 и 4, представляющее собой штатив с квадратным металлическим нижним основанием, с круглым металлическим верхним основанием для закрепления воронки с помощью винтов.

Рисунок 1 -Устройство для определения насыпной плотности

Таблица 3 - Элементы устройства для определения насыпной плотности

|

Обозначение и наименование элемента |

Диаметр с предельно допустимым отклонением, мм |

|

1 - металлическая воронка |

114,3 ± 0,4 (верхний внутренний) 12,7 ± 0,4 (выходного отверстия) |

|

2 - пружина |

9,5 ± 0,1 |

|

3 - резиновый стопорный шарик |

30,5 ± 0,1 |

|

4 - три опоры, приваренные к основанию |

4,5 ± 0,5 |

|

5 - металлический цилиндр |

38,1 ± 0,1 (внутренний) |

|

6 - три отверстия для крепления воронки |

139,5 ± 0,5 (воронки верхний наружный) |

Таблица 4 - Размеры устройства для определения насыпной плотности с предельно допустимыми отклонениями

В миллиметрах

|

а |

b |

с |

d |

е |

f |

g |

h |

i |

j |

|

305,0 ± 1,0 |

114,5 ± 1,0 |

152,5 ± 1,0 |

203,0 ± 1,0 |

305,0 ± 1,0 |

216,5 ± 1,0 |

76,0 ± 1,0 |

76,0 ± 1,0 |

12,5 ± 1,0 |

12,5 ± 1,0 |

Весы по ГОСТ 24104, класс точности высокий.

Цилиндр из нержавеющей стали, у которого определяют вместимость по 8.2.2.2.

Стеклянная пластина, полностью перекрывающая отверстие цилиндра.

Дистиллированная вода по ГОСТ 6709.

8.2.2.2 Определение вместимости цилиндра

Вместимость цилиндра определяют при температуре (20 ± 5) °С. Взвешивают пустой сухой цилиндр со стеклянной пластиной с погрешностью, не превышающей 0,02 г. Наполняют цилиндр дистиллированной водой и проводят стеклянной пластиной по верхнему краю цилиндра. Не снимая пластины, удаляют излишки воды с наружной поверхности цилиндра и пластины (например с помощью фильтровальной бумаги) и определяют общую массу цилиндра с водой и пластиной с погрешностью, не превышающей 0,02 г. Вычисляют вместимость цилиндра V, см3, по формуле:

![]() (2)

(2)

где то.в - общая масса цилиндра с водой и пластиной, г;

то.с - общая масса сухого цилиндра и пластины, г;

rводы - плотность воды при температуре испытания (от 0,997 до 0,999 г/см3).

8.2.2.3 Проведение испытания

Испытания проводят при температуре (20 ± 5) °С. В воронку, выходное отверстие которой закрыто резиновым стопорным шариком, насыпают 150 см3 пробы для испытания.

Под центром выходного отверстия воронки помещают цилиндр. Перемещая резиновый шарик влево или вправо, выпускают весь объем пропантов в цилиндр. Излишек пропантов в цилиндре аккуратно снимают стеклянной пластиной без встряхивания и трамбования.

Цилиндр с пробой и стеклянной пластиной взвешивают с погрешностью, не превышающей 0,02 г.

Насыпную плотность rнсп, г/см3, вычисляют по формуле:

![]() (3)

(3)

где то.п - общая масса цилиндра с пропантами и пластиной, г;

то.с - общая масса сухого цилиндра и пластины по 8.2.2.2, г.

Испытание проводят на двух параллельных пробах. Значение насыпной плотности (г/см3) вычисляют с точностью до второго значащего числа после запятой.

За результат испытания принимают среднеарифметическое значение параллельных испытаний.

Допустимое расхождение между результатами не должно превышать 0,02 г/см3.

Результат испытания округляют до первого значащего числа после запятой.

8.3 Определение сопротивления раздавливанию

8.3.1 Сущность метода

Метод основан на определении массовой доли гранул, разрушенных заданной сжимающей нагрузкой.

8.3.1.1 Средства измерений, аппаратура и вспомогательные устройства Гидравлическая или механическая машина для испытания на сжатие, обеспечивающая постепенное и плавное увеличение усилия и оборудованная системой измерения приложенного усилия с погрешностью, не превышающей 2 %.

Набор из двух сит номеров, соответствующих фракции пропантов, снабженный поддоном.

Ситовой лабораторный вибратор с частотой вращения эксцентрика около 290 об/мин, числом встряхиваний около 156 ударов в минуту, высотой подъема выталкивателя около 33 мм ил и другого типа, обеспечивающего аналогичные условия рассева.

Весы по ГОСТ 24104, класс точности высокий.

Металлическая воронка.

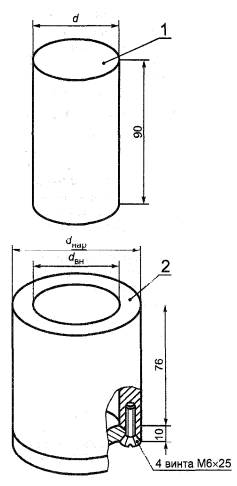

Приспособление для раздавливания гранул (рисунок 2).

1 - пуансон; 2 - форма

Примечания

1 Диаметр пуансона d должен быть меньше фактического внутреннего диаметра формы dBH на (0,1250 ±0,0125) мм.

2 Внутренний диаметр формы dBH составляет (50,80 + 0,01) мм.

3 Наружный диаметр формы dнар находится в пределах 76-83 мм.

Рисунок 2 - Приспособление для раздавливания гранул

Пробу массой от 100 до 120 г просеивают на ситовом лабораторном вибраторе в течение 10 мин через набор сит номеров: 10 и 14 (фракция 10/14); 12 и 18 (фракция 12/18); 12 и 20 (фракция 12/20); 16 и 20 (фракция 16/20); 16 и 30 (фракция 16/30); 20 и 40 (фракция 20/40); 40 и 70 (фракция 40/70).

Пропанты, оставшиеся на верхнем сите и прошедшие через нижнее сито, отбрасывают, а остальные используют для испытания.

Серию испытаний проводят на восьми навесках: по две параллельные навески при значениях давлений р, равных 51,7; 68,9; 86,2 и 103,4 МПа.

Рассчитывают навеску пропантов т, г, необходимую для испытания, по формуле:

![]() (4)

(4)

где 1,22 - постоянная приспособления для раздавливания гранул, учитывающая объем пропантов, который должен быть нагружен на 1 см2 площади дна приспособления, см3/см2;

rнсп - насыпная плотность по формуле (1), г/см3;

dm - внутренний диаметр приспособления для раздавливания гранул, см.

Взвешивают необходимое количество просеянных пропантов с погрешностью, не превышающей 0,02 г, и засыпают через воронку в приспособление для раздавливания гранул, перемещая точку истечения пропантов для обеспечения равномерности засыпания пропантов в приспособление. Поверхность пропантов выравнивают поворотом пуансона на 180° без применения усилия.

Затем, не встряхивая, помещают приспособление для раздавливания гранул в машину для испытания на сжатие по 8.3.1.1.

Усилие F, Н, необходимое для обеспечения заданного давления, рассчитывают по формуле

![]() (5)

(5)

где р - давление, МПа;

dвн - внутренний диаметр приспособления для раздавливания гранул, мм.

Равномерно в течение 1 мин увеличивают нагрузку до достижения усилия, рассчитанного по формуле (5), которое поддерживают в течение 2 мин.

Примечание - Допускается увеличивать нагрузку с постоянной скоростью 13,8 МПа в минуту до достижения усилия, рассчитанного по формуле (5), которое поддерживают в течение 2 мин. При этом время достижения усилия т, мин, вычисляют по формуле:

![]() (6)

(6)

где v - скорость подъема давления, Н/мин.

Снижают усилие до нуля, снимают приспособление для раздавливания гранул с испытательной машины и переносят его содержимое на набор сит по 8.3.1.2. После рассева на ситовом лабораторном вибраторе в течение 10 мин взвешивают разрушенные гранулы из поддона с погрешностью, не превышающей 0,02 г,

8.3.1.4 Обработка результатов

Массовую долю разрушенных гранул f, %, вычисляют по формуле:

![]() (7)

(7)

где т1 - масса разрушенных гранул, г;

т - навеска для испытания по 8.3.1.3, г.

Значение массовой доли разрушенных гранул в процентах вычисляют с точностью до второго значащего числа после запятой.

За результат испытания принимают среднеарифметическое значение результатов двух параллельных определений при заданном давлении.

Допустимое расхождение между результатами не должно превышать 2,0 %.

Результат испытания округляют до первого значащего числа после запятой.

8.4 Определение растворимости в кислотах

8.4.1 Сущность метода

Метод основан на гравиметрическом методе определения изменения массы навески пропантов после обработки рабочими растворами смеси концентрированных соляной и фтористоводородной кислот или смеси концентрированной соляной кислоты и фтористого кислого аммония.

8.4.1.1 Средства измерений, аппаратура, материалы и вспомогательные устройства

Весы по ГОСТ 24104, класс точности высокий.

Водяная баня, обеспечивающая нагревание до температуры (65 ± 1) °С.

Сушильный шкаф, обеспечивающий нагревание до температуры (110 ± 5) °С.

Полиэтиленовые или полипропиленовые: сосуд (кружка или стакан) вместимостью 150-200 см3, мерная емкость вместимостью 1000 см3 и воронка.

Фарфоровая чашка по ГОСТ 9147 диаметром 60 мм.

Эксикатор по ГОСТ 25336.

Хлористый кальций, прокаленный при температуре 700 °С-800 °С.

Обеззоленный фильтр марки «белая лента» диаметром 110 мм.

Соляная кислота по ГОСТ 3118.

Фтористоводородная кислота по ГОСТ 10484 или фтористый кислый аммоний по ГОСТ 10484 или другому нормативному документу с массовой долей основного компонента (NH4F·HF) не менее 98 %.

Дистиллированная вода по ГОСТ 6709.

8.4.1.2 Приготовление рабочего раствора

Рабочий раствор смеси соляной и фтористоводородной кислот с массовым соотношением 4:1 готовят следующим образом: в мерную емкость наливают 500 см3 дистиллированный воды, добавляют 54 см3 концентрированной фтористоводородной кислоты и 293 см3 концентрированной соляной кислоты. Доводят объем до 1000 см3 дистиллированной водой и тщательно перемешивают.

Рабочий раствор смеси соляной кислоты и фтористого кислого аммония с массовым соотношением 4:1 готовят следующим образом: в мерную емкость наливают 500 см3 дистиллированный воды, добавляют 46,23 г фтористого кислого аммония и 361 см3 концентрированной соляной кислоты. Доводят объем до 1000 см3 дистиллированной водой и тщательно перемешивают.

8.4.1.3 Проведение испытания

Испытания проводят на двух параллельных навесках гранул пропантов.

Часть лабораторной пробы высушивают в фарфоровой чашке до постоянной массы в сушильном шкафу при температуре (110 ± 5) °С и охлаждают в эксикаторе.

Навеску массой 5 г, взвешенную с погрешностью, не превышающей 0,1 г, помещают в кружку (стакан) и заливают 100 см3 рабочего раствора, приготовленного по одному из способов, приведенных в 8.4.1.2.

Кружку (стакан) помещают на водяную баню и выдерживают, не перемешивая, при температуре (65 ± 1) °С в течение 30-35 мин.

Переносят содержимое кружки (стакана) на воронку с фильтром и три раза ополаскивают кружку (стакан) внутри дистиллированной водой и промывают этой водой пробу на фильтре. Дают полностью стечь воде.

Пробу вместе с фильтром переносят в предварительно высушенную и взвешенную с погрешностью, не превышающей 0,1 мг, чашку, которую помещают на 20 мин в сушильный шкаф для полного отделения пробы от фильтра. Затем чашку извлекают из шкафа. После охлаждения на воздухе пробу с фильтра переносят в чашку, которую повторно высушивают в сушильном шкафу до постоянной массы. Охлажденную в эксикаторе чашку с пробой взвешивают с погрешностью, не превышающей 0,1 г.

(Поправка)

8.4.1.4 Обработка результатов

Растворимость в кислотах S, %, вычисляют по формуле:

![]() (8)

(8)

где т1 - масса навески до обработки рабочим раствором, мг;

т2 - масса навески после обработки рабочим раствором, мг.

За результат испытания принимают среднеарифметическое значение результатов двух параллельных определений. Допустимые расхождения между результатами двух параллельных измерений при доверительной вероятности Р = 0,95 не должны превышать приведенных в таблице 5. При несоблюдении этих требований проводят повторные испытания.

Таблица 5

В процентах

|

Растворимость в кислотах |

Абсолютное допустимое расхождение |

|

От 0,5 до 5,0 включ. Св. 5,0 » 10,0 » |

0,40 0,50 |

Значение растворимости в кислотах в процентах вычисляют с точностью до второго значащего числа после запятой. Результат испытания округляют до первого значащего числа после запятой.

(Поправка)

8.5 Определение сферичности и округлости

Сферичность и округлость гранул пропантов определяют одним из следующих методов:

а) с использованием микроскопа (метод А);

б) с использованием цифровой фотокамеры (метод Б).

Метод Б является арбитражным.

8.5.1 Метод А

8.5.1.1 Сущность метода

Метод основан на визуальной оценке формы гранул пропантов, увеличенных с помощью микроскопа.

8.5.1.2 Аппаратура

Оптический или световой микроскоп кратностью увеличения более 10.

Пропанты из лабораторной пробы насыпают в один слой на лист белой бумаги или другого материала белого цвета, который помещают на предметный столик микроскопа. Произвольно выбирают 20-25 гранул, находящихся в поле зрения.

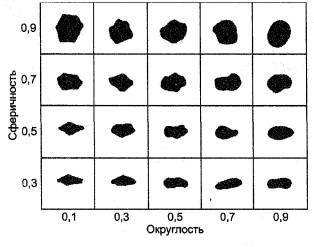

При соответствующем увеличении микроскопа определяют сферичность, а затем округлость каждой из выбранных гранул путем сравнения с диаграммой (рисунок 3).

Рисунок 3 - Диаграмма для визуального определения сферичности и округлости

Вычисляют среднеарифметическое значение сферичности и округлости оцененного набора гранул с точностью до второго значащего числа после запятой.

За результат испытания принимают среднеарифметическое значение результатов проверенного набора гранул. Результат округляют до первого значащего числа после запятой.

8.5.2 Метод Б

8.5.2.1 Сущность метода

Метод основан на визуальной оценке формы гранул пропантов с помощью цифровой фотокамеры и персонального компьютера.

8.5.2.2 Аппаратура

Цифровая фотокамера и персональный компьютер или другое оборудование, позволяющее получить необходимую кратность увеличения.

8.5.2.3 Проведение испытания

Часть лабораторной пробы насыпают в один слой на лист бумаги или другого материала белого цвета и проводят фотокамерой съемку гранул пропантов в соответствии с руководством по эксплуатации фотокамеры.

С помощью компьютера проводят обработку фотографий, обрезая их таким образом, чтобы в поле зрения находилось 20-25 гранул пропантов, и увеличивают изображение выделенных гранул кратностью, зависящей от фракции пропантов (таблица 6).

Таблица 6

|

Фракция |

Кратность увеличения |

|

10/14 |

15 |

|

12/18 |

15 |

|

12/20 |

15 |

|

16/20 |

30 |

|

16/30 |

30 |

|

20/40 |

30 |

|

40/70 |

40 |

Печатают фотографии, на которых проставляют номера гранул. Используя диаграмму по 8.5.1.3 (рисунок 3) и фотографию, визуально определяют сферичность и округлость каждой гранулы.

Вычисляют среднеарифметическое значение сферичности и округлости оцененного набора гранул с точностью до второго значащего числа после запятой. За результат испытания принимают среднеарифметическое значение результатов оцененного набора гранул.

Результат округляют до первого значащего числа после запятой.

8.6 Определение гранулометрического состава

8.6.1 Средства измерений, аппаратура и вспомогательные устройства

Весы по ГОСТ 24104, класс точности высокий.

Набор из семи сит, снабженный поддоном (таблица 7).

Щетка для очистки сит.

Ситовой лабораторный вибратор по 8.3.1.1.

|

Номер сита в наборе для рассева фракций |

||||||

|

10/14 |

12/18 |

12/20 |

16/20 |

16/30 |

20/40 |

40/70 |

|

7 |

8 |

8 |

12 |

12 |

16 |

30 |

|

10 |

12 |

12 |

16 |

16 |

20 |

40 |

|

12 |

14 |

14 |

18 |

18 |

25 |

45 |

|

14 |

16 |

16 |

20 |

20 |

30 |

50 |

|

16 |

18 |

18 |

25 |

25 |

35 |

60 |

|

18 |

20 |

20 |

30 |

30 |

40 |

70 |

|

20 |

30 |

30 |

40 |

40 |

50 |

100 |

Испытание проводят на двух параллельных пробах.

Пробу массой 100 г взвешивают с погрешностью, не превышающей 0,1 г, и помещают на верхнее сито набора.

Набор сит устанавливают в ситовой лабораторный вибратор и просеивают пробу в течение 10 мин.

После просеивания набор сит вынимают из вибратора, с помощью щетки аккуратно извлекают остатки пропантов с каждого сита и поддона, а затем взвешивают.

Значение массовой доли пропантов на каждом из сит и поддоне в процентах вычисляют с точностью до второго значащего числа после запятой.

За результат испытания принимают среднеарифметическое значение массовых долей пропантов на каждом из сит и поддоне.

Допустимое абсолютное расхождение между результатами параллельных определений не должно превышать 4,0 %.

Допустимое отклонение общей массы пропантов на ситах и поддоне от массы лабораторной пробы не должно превышать 0,5 %.

Результат испытания округляют до первого значащего числа после запятой.

8.7 Определение массовой доли гранул основной фракции

8.7.1 Средства измерений, аппаратура и вспомогательные устройства - по 8.6.1.

8.7.2 Проведение испытания

Порядок проведения испытания - по 8.6.2.

Массовую долю гранул основной фракции вычисляют как сумму остатков на ситах номеров, находящихся между числителем и знаменателем в обозначении фракции (таблица 7), исключая номер сита, находящийся в числителе.

Испытание проводят на двух параллельных пробах.

Значение массовой доли гранул основной фракции в процентах вычисляют с точностью до второго значащего числа после запятой.

За результат испытания принимают среднеарифметическое значение массовой доли гранул основной фракции. Допустимое абсолютное расхождение между результатами параллельных определений не должно превышать 3,0 %.

Результат испытания округляют до первого значащего числа после запятой.

8.8 Определение эффективной удельной активности естественных радионуклидов

Определение эффективной удельной активности естественных радионуклидов - по ГОСТ 30108.

9 Маркировка, упаковка, транспортирование и хранение

9.1 Маркировка, упаковка, транспортирование и хранение - по ГОСТ 24717 с дополнениями по 9.1.1-9.1.5.

9.1.1 Пропанты транспортируют железнодорожным или автомобильным транспортом.

9.1.2 Пропанты упаковывают в мягкие стройные специализированные контейнеры массой брутто не более 1500 кг с допускаемой погрешностью взвешивания, не превышающей 2 %, с внутренним полиэтиленовым вкладышем.

По соглашению сторон допускаются другие виды упаковки.

9.1.3 Обозначение фракции пропантов наносят путем наклеивания ярлыка на боковые поверхности каждого контейнера с двух сторон.

По соглашению сторон допускаются другие виды маркировки.

9.1.4 В боковой карман каждого контейнера вкладывают помещенный в полиэтиленовый пакет ярлык с указанием:

- наименования предприятия-изготовителя и его товарного знака;

- наименования и обозначения настоящего стандарта;

- обозначения фракции;

- массы и номера партии;

- даты изготовления.

9.1.5 Пропанты хранят в крытых складских помещениях в условиях, исключающих повреждение упаковки, увлажнение пропантов и упаковки.

Приложение А

(справочное)

Основные требования, предъявляемые к ситам для испытаний

А.1 Основные требования, предъявляемые к ситам для испытаний по [1], приведены в таблице А.1.

Таблица А.1

В миллиметрах

|

Номер сита |

Номинальный размер ячейки в свету х, у |

Предельное отклонение среднего размера ячейки в свету от номинального |

Номинальный диаметр проволоки d1 |

|

7 |

2,800 |

± 0,095 |

1,120 |

|

8 |

2,360 |

± 0,080 |

1,000 |

|

10 |

2,000 |

± 0,070 |

0,900 |

|

12 |

1,700 |

± 0,060 |

0,800 |

|

14 |

1,400 |

± 0,050 |

0,710 |

|

16 |

1,180 |

± 0,045 |

0,630 |

|

18 |

1,000 |

± 0,040 |

0,560 |

|

20 |

0,850 |

± 0,035 |

0,500 |

|

25 |

0,710 |

± 0,030 |

0,450 |

|

30 |

0,600 |

± 0,025 |

0,400 |

|

35 |

0,500 |

± 0,020 |

0,315 |

|

40 |

0,425 |

± 0,019 |

0,280 |

|

50 |

0,300 |

± 0,014 |

0,200 |

|

60 |

0,250 |

±0,012 |

0,160 |

|

70 |

0,212 |

± 0,010 |

0,140 |

|

100 |

0,150 |

± 0,008 |

0,100 |

А.1.1 Сита изготовляют из проволочных тканых полотен с квадратными ячейками и с плоским плетением.

Для изготовления полотен используют проволоку из нержавеющей стали, латуни, бронзы или других аналогичных материалов без покрытия.

Плетение полотна должно быть жестким, без видимых дефектов.

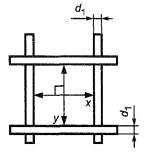

А.1.2 Средний размер ячейки в свету измеряют, как показано на рисунке А.1, в горизонтальном направлении х и вертикальном направлении у относительно центра ячейки.

Каждое из измеренных значений должно соответствовать номинальному размеру ячейки в свету с учетом предельного отклонения (таблица А.1).

А.1.3 Средний диаметр проволоки измеряют, как показано на рисунке А.1.

Допустимое отклонение от номинального диаметра каждого из измеренных значений не должно превышать ± 15% (таблица А.1).

d1

- номинальный диаметр проволоки; х - горизонтальное направление

измерения размера ячейки, у - вертикальное направление измерения размера

ячейки

Рисунок А.1 - Схема измерений размеров ячейки и проволоки

А.1.4 Допускается использовать лабораторные сита из металлической проволочной сетки по ГОСТ Р 51568.

Приложение Б

(справочное)

Отбор и подготовка проб от потока пропантов

Б.1 Аппаратура

Ручной или механический пробоотборник любого типа.

Ручной делитель пробы (рисунок Б.1).

1 - основной корпус габаритными размерами (29,5 ± 0,5)´(28,0

± 0,5)´(16,5

± 0,5) см; 2 - рукоятка; 3 - задвижка; 4 - бункер; 5 - поддон; 6 - лопасти

размером (1,25 ± 0,05) см

Рисунок Б.1 - Ручной делитель пробы

Б.2 Порядок отбора и подготовки проб

Б.2.1 От потока пропантов мгновенные пробы отбирают с помощью ручного или механического пробоотборника.

Пробоотборник, продольная ось которого перпендикулярна к основному потоку пропантов, перемещают с равномерной скоростью за короткий промежуток времени через его ширину, не допуская переполнения пробоотборника.

Б.2.2 Мгновенные пробы отбирают при загрузке или выгрузке не менее чем от каждого девятого контейнера. Первую мгновенную пробу отбирают после прохождения потока пропантов в течение 2 с.

Б.2.3 Суммарную пробу перемешивают и сокращают на ручном делителе пробы (рисунок Б.1) до получения лабораторной пробы массой не менее 5 кг. Допускается использовать ручной делитель других размеров аналогичной конструкции.

Б.2.4 Если массы суммарной пробы недостаточно для получения необходимой массы лабораторной пробы, увеличивают количество мгновенных проб.

Библиография

Ключевые слова: алюмосиликатные пропанты, гранулированные порошки, фракция, сито, гранулометрический состав