СТАНДАРТ

НАУЧНО-ПРОИЗВОДСТВЕННОГО КОНСОРЦИУМА РЕСУРС

Комплекс:

РЕСУРС

КОНСТРУКЦИЙ

ПРОМЫШЛЕННЫХ

ЗДАНИЙ И СООРУЖЕНИЙ

РУКОВОДСТВО

ПО ОПРЕДЕЛЕНИЮ ИНДИВИДУАЛЬНОГО РЕСУРСА СТАЛЬНЫХ ПОДКРАНОВЫХ БАЛОК С УСТАЛОСТНЫМИ

ТРЕЩИНАМИ В СТЕНКАХ ДЛЯ ДОПУЩЕНИЯ ИХ ВРЕМЕННОЙ ЭКСПЛУАТАЦИИ

Часть 1. Основные положения

(предназначено для экспертов)

СТО 22-05-04

Новосибирск, 2004 г.

|

|

|

|

РУКОВОДСТВО Часть 1. Основные положения СТО 22-05-04 |

|

|

|

|

Содержание

Информационные данные

1. Головной разработчик: АОЗТ «ЦНИИПСК им. Мельникова» г. Москва

2. Разработчики:

- Новосибирский государственный архитектурно-строительный университет, (НГАСУ);

- Научно-технический центр «ЭРКОНСиб», г. Новосибирск;

- Научно-исследовательское проектно-строительное предприятие «РЕКОН» (НИПСП «РЕКОН»), г. Новосибирск;

- Липецкий государственный технический университет (ЛГТУ);

- Южно-Уральский государственный университет (ЮУрГУ).

3. Коллектив авторов:

Крылов И.И. - профессор НГАСУ, директор НТЦ «ЭРКОНСиб»,

Васюта Б.Н. - доцент НГАСУ, к. т. н, директор НИПСП «РЕКОН»,

Горицкий В.М. - профессор, д.т.н., главный специалист ЦНИИПСК им. Мельникова;

Скляднев А.И. - профессор ЛГТУ, д.т.н.,

Сабуров В.Ф. - профессор ЮУрГУ, д.т.н.,

Чалков Г.В. - магистрант кафедры МДК НГАСУ.

4. Принимали участие в редактировании текста Руководства:

- Москвичев В.В. - д.т.н., профессор, заместитель директора Института вычислительного моделирования СО РАН, г. Красноярск,

- Тиков А.В. - главный специалист ЦНИИПСК им. Мельникова;

- Артюхов В.Н. главный специалист ЦНИИПСК им. Мельникова;

- Васяткин Г.И. - начальник службы эксплуатации зданий и сооружений Новосибирского металлургического завода им. А.Н. Кузьмина,

- Меньшиков А.В. - главный инженер НИПСП «РЕКОН»,

- Касаткин В.Б. - главный специалист НИПСП «РЕКОН»,

- Чабан Е.А. - аспирант кафедры строительных конструкций КрасГАСА

5. Руководство рассмотрено и одобрено службой эксплуатации зданий и сооружений Новосибирского металлургического завода им. А.Н. Кузьмина.

Введение

Многолетним опытом эксплуатации, теоретическими и экспериментальными исследованиями установлено, что возможна временная безопасная эксплуатация подкрановых балок на стадии роста горизонтальных усталостных трещин в верхней зоне стенки до значительных размеров, сопоставимых с размерами отсека стенки балки. При этом циклический ресурс балок на стадии роста усталостных трещин сопоставим с ресурсом от начала эксплуатации до появления визуально обнаруживаемых усталостных трещин. Массовая выработка ресурса подкрановых балок по критерию образования видимых усталостных трещин и значительные финансовые издержки, связанные с заменой поврежденных подкрановых конструкций, обуславливают экономическую целесообразность разработки корректирующих мероприятий (организационно-технических мер, условий, требований и ограничений), обеспечивающих их безопасную эксплуатацию на стадии роста усталостных трещин.

Основой для разработки организационно - технических мероприятий являются специальные экспертные работы по определению индивидуального ресурса подкрановых балок на стадии роста усталостных трещин. Настоящее «Руководство по определению индивидуального ресурса стальных подкрановых балок с усталостными трещинами в стенках для допущения их временной эксплуатации» (далее «Руководство») основано на результатах многолетних исследований фактической работы ПК, экспериментальных исследованиях и практическом опыте работы специализированных проектных и экспертных организаций и состоит из трех частей:

Часть 1. Основные положения.

Часть 2. Методические указания по проведению расчетной оценки индивидуального ресурса.

Часть 3. Методические рекомендации по увеличению ресурса сварных подкрановых балок с трещинами в процессе их ремонта.

Настоящее Руководство разработано на основании решения Межрегионального научно-технического совета консорциума «Ресурс» (протокол № 1 от 04.07.02) и носит статус стандарта общества; научно-производственного консорциума «Ресурс».

Принятые сокращения

ПК - подкрановая конструкция;

ПБ - подкрановая балка;

ВЗС - верхняя зона стенки;

УТ - усталостная трещина;

ИР - индивидуальный ресурс;

ЭО - экспертная организация.

1. Общие положения

1.1. Настоящее Руководство разработано в соответствии с:

- Федеральным законом "О промышленной безопасности опасных производственных объектов" 21.07.97 № 116-ФЗ;

- ПБ 03-246-98 «Правила проведения экспертизы промышленной безопасности»;

- ГОСТ Р 1.4-93 «Стандарты отраслей, стандарты предприятий, стандарты научно-технических, инженерных обществ и других общественных объединений»;

- ГОСТ Р 1.5-92 «Общие требования к построению, изложению, оформлению и содержанию стандартов»;

- ГОСТ 27.002-89 «Надежность в технике. Основные понятия. Термины и определения»;

1.2. Руководство развивает и конкретизирует указания и требования следующих нормативных документов:

- СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 2000.

- Руководство по эксплуатации строительных конструкций производственных зданий промышленных предприятий. ЦНИИПромзданий Госстроя СССР, 1995 г.

- Положение о проведении планово-предупредительного ремонта производственных зданий и сооружений.

- Техническая эксплуатация стальных конструкций производственных зданий. ОРД 00 000 89. Минчермет СССР, М., 1989. Утв. 03.08.1989 г.

- Требования к проведению оценки безопасности эксплуатации зданий и сооружений поднадзорных промышленных производств и объектов (обследование строительных конструкций специализированными организациями)» РД-22-01.97. ЦНИИПроектстальконструкция. М, 1997 г.

- Комплексное обследование крановых путей грузоподъемных машин Часть 1. Общие положения. Методические указания. РД 10-138-97 с изм., № 1 (РД И 10-349(138)-00) Утв. постановлением Госгортехнадзора РФ от 28.03.97 № 14 и от 30.03.00 № 12 М., НПО ОБП 2000 г.

- Руководство по оценке технического состояния стальных подкрановых конструкций. ЭРД-22-02-99. ЦНИИПСК им Мельникова, СибПСК, М, 2000 г.

- Руководство по восстановительному ремонту подкрановых конструкций, Минмонтажспецстрой УССР, УкрНИИПроектсталькострукция, Киев 1991 г.

- Рекомендации по выявлению резервов несущей способности стальных каркасов одноэтажных производственных зданий при реконструкции. ЦНИИПСК им. Мельникова. М., 1987 г.

1.3. Настоящее «Руководство» распространяется на ПБ с УТ, эксплуатируемые во всех промышленных производствах, в том числе не поднадзорных Госгортехнадзору РФ, вне зависимости от грузоподъемности и группы режима работы мостовых опорных кранов, в том числе изготовленные по ГОСТ 23121-78 [5], а также индивидуального изготовления, включающие прокатные и сварные одностенчатые ПБ:

- разрезные и неразрезные;

- симметричного и несимметричного сечений;

- выполненные из всех сталей, разрешенных к применению в строительных конструкциях;

-эксплуатирующиеся в неагрессивной, слабоагрессивной, среднеагрессивной и сильноагрессивной средах;

- эксплуатирующихся в помещениях с повышенными температурными воздействиями;

- эксплуатирующиеся в неотапливаемых зданиях или входящих в состав открытых крановых эстакад при температуре наружного воздуха не ниже -40ºС с разрезной статической схемой ПБ;

1.4. Руководство является рекомендуемым руководящим документом:

- для специалистов служб технической эксплуатации и производственного контроля предприятий;

-для специализированных проектных и экспертных организаций (далее ЭО), выполняющих оценку технического состояния эксплуатируемых ПК, в том числе в составе комплекса работ по экспертизе промышленной безопасности зданий и сооружений в соответствии с [6] и работ по определению возможности продления срока безопасной эксплуатации в соответствии с [8, 12].

1.5. Установление ИР и определение возможности продления срока безопасной эксплуатации ПБ проводятся:

- по заявке Заказчика при выработке ПК нормативного срока эксплуатации, а также в случае, если ранее наблюдались или обнаружены новые УТ в подкрановых балках;

- по требованию Госгортехнадзора России или его территориального органа.

Необходимость определения ИР на стадии роста усталостных трещин указывается в техническом задании Заказчика.

1.6. Часть 1 настоящего Руководства устанавливает основные положения по определению ИР подкрановых балок, а также организационно-технические условия, требования, ограничения и мероприятия, обеспечивающие их безопасную эксплуатацию на стадии развития усталостных трещин в ВЗС. ИР эксплуатируемых ПБ устанавливается на основании:

- выявления дефектов и повреждений ПК;

- определения индивидуальной нагруженности балок;

- уточнения механических характеристик материала конструкций;

- оценки влияния на несущую способность выявленных дефектов и повреждений;

- расчетной оценки ИР.

1.7. Общий циклический ресурс ПБ составляют:

-циклический ресурс, соответствующий развитию исходного трещиноподобного дефекта до размеров визуально обнаруживаемых УТ (для кранов групп режимов работы 7К...8К - ориентировочно до 5-ти лет эксплуатации; для кранов групп режимов работы 4К...6К - ориентировочно от 12 до 20 лет);

-циклический ресурс на стадии роста УТ (может быть сопоставим с ресурсом до появления визуально обнаруживаемых трещин).

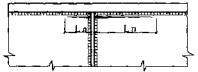

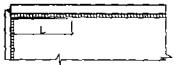

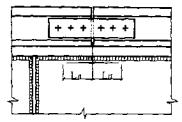

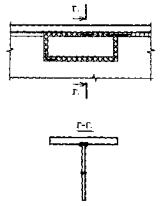

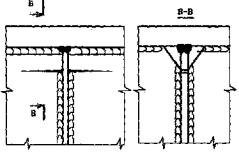

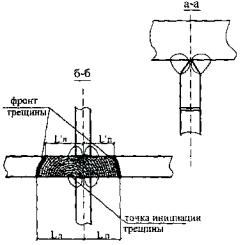

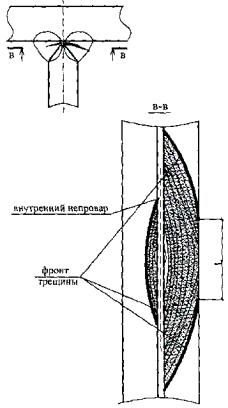

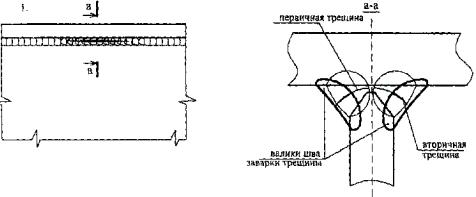

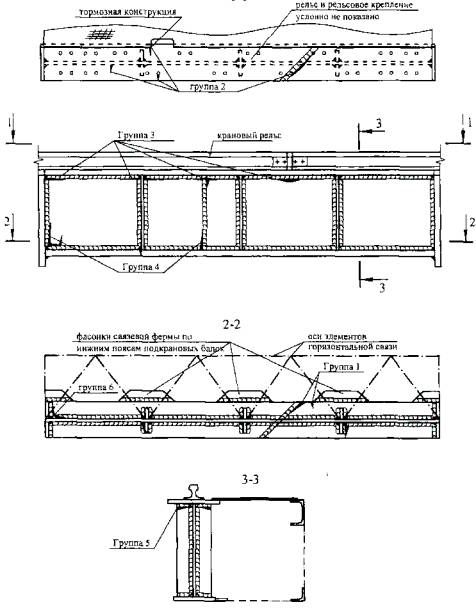

1.8. УТ в сварных подкрановых балках по месту возникновения и развития делятся на следующие 6 групп (рис 1):

- группа 1 - трещины в нижнем поясе балки;

- группа 2 - трещины в верхнем поясе балки, поперечные или наклонные к оси пояса;

- группа 3 - трещины в ВЗС балки;

- группа 4 - трещины в нижней зоне стенки балки (как правило, в зоне опорного узла, в зонах заводского или монтажного стыков);

- группа 5 - трещины в швах приварки, околошовной зоне и в основном металле опорных и промежуточных поперечных ребер жесткости к верхнему поясу;

- группа 6 - трещины в швах приварки опорных ребер ПБ к нижнему поясу,

1.9. Наиболее опасными с точки зрения влияния на несущую способность балки являются трещины, развивающиеся в растянутой части ПБ: трещины группы 1 в разрезных балках и группы 2 в неразрезных балках в приопорных участках у неразрезных опор. Указанные трещины выключают из работы основной элемент балки, воспринимающий главенствующий силовой фактор поперечного изгиба - изгибающий момент. При обнаружении трещин данных групп необходимо осуществлять неотложный капитальный ремонт в соответствии с рекомендациями [13, 14].или выводить ПБ из эксплуатации.

1.10. В настоящем «Руководстве» рассматриваются УТ группы 3, которые являются наиболее распространенным типом повреждений при кранах режимов работы 6К...8К. Их количество может достигать 90 % от общего числа повреждений ПБ.

Рис.1. Группы усталостных трещин в сварных подкрановых балках по месту возникновения и развития:

|

группа 1 - в нижнем поясе; |

группа 2 - в верхнем поясе; |

|

группа 3 - в ВЗС балки; |

группа 4 - в нижней зоне стенки балки; |

|

группа 5 - в швах приварки ребер жесткости к верхнему поясу; |

|

|

группа 6 - в швах приварки опорных ребер к нижнему поясу. |

|

1.11. Настоящее «Руководство» не рассматривает вопросы безопасной эксплуатации и определения ИР подкрановых балок с трещинами групп 1, 2, 4, 5, 6.

1.12. ЭО не несет ответственности за досрочное разрушение ПК на стадии роста УТ в верхней зоне стенки ПБ в случаях:

- сейсмических воздействий на объект выше нормативных;

- аварии, взрыва, пожара, динамического удара, и т.д., с воздействием на ПК;

- игнорирования или некачественного выполнения специальных организационно-технических мероприятий, обеспечивающих безаварийную эксплуатацию ПК на стадии роста УТ в ВЗС ПБ.

2. Основные положения по определению индивидуального ресурса подкрановых балок

2.1. Индивидуальный ресурс на стадии роста УТ обусловлен резервами несущей способности ПБ по критериям: механики разрушения (трещиностойкости), устойчивости стенки, деформативности, статической прочности сечений балки и поясных сварных швов.

2.2. Исходными данными для определения ИР подкрановой балки на стадии роста усталостной трещины в ВЗС являются:

- данные об условиях эксплуатации ПК рассматриваемого пролета здания;

- данные конструктивных расчетов ПК, при необходимости, с учетом уточненных значений расчетных крановых нагрузок, коэффициента сочетания крановых нагрузок и расчетных характеристик стали;

- данные о фактическом износе и расположении кранового рельса относительно стенки балки;

- схемы расположения трещин;

- значения предельно допускаемых длин по каждой конкретно располагаемой трещине;

- блок местных напряжений по каждой балке рассматриваемого пролета;

- данные о производственной программе пролета;

2.3. Индивидуальный ресурс ПБ на стадии роста трещин определяется с использованием аппарата механики разрушения. В качестве индивидуального ресурса ПБ принимается минимальное значение, вычисленное по всем развивающимся в балке до предельно допускаемой длины трещинам. Трещина, определяющая ресурс балки в целом, называется критической.

2.4. Предельно допускаемая длина трещины ПБ определяется из расчетного прогнозирования перехода балки в предельное состояние по критериям:

- механики разрушения (трещиностойкости);

- исчерпания вязкой прочности вертикальных сечений балки с трещиной;

- исчерпания вязкой прочности (по срезу) участка шва (или горизонтального сечения стенки-перемычки) между двумя трещинами;

- потери местной устойчивости стенки в отсеке с горизонтальной трещиной;

- появления недопустимого вертикального прогиба балки.

За предельно допускаемую длину принимается меньшее из найденных значений.

Наступление предельного состояния балки за счет потери общей устойчивости верхнего пояса исключается выполнением конструктивных требований:

- надежным (проектным) раскреплением верхнего пояса тормозной конструкцией;

- надежным (проектным) креплением рельса к верхнему поясу балки.

2.5. На основании данных о производственной программе пролета, интенсивности технологического использования определяется индивидуальный технологический ресурс и индивидуальный срок службы для каждой балки пролета. В зависимости от величины индивидуального ресурса и срока службы балок производится ранжирование на:

- балки с пониженным ресурсом со сроком службы менее 12-ти месяцев;

- балки со средним ресурсом со сроком службы от 12-ти до 36-ти месяцев;

- балки с повышенным ресурсом со сроком службы свыше 36-ти месяцев.

3.Особенности оценки технического состояния подкрановых конструкций при определении индивидуального ресурса подкрановых балок

3.1. Общий состав работ при обследовании подкрановых конструкций установлен «Руководством по оценке технического состояния стальных подкрановых конструкций». ЭРД-22-02-99 и в общем случае включает следующие этапы:

- подготовительные работы;

- натурное освидетельствование конструкций, в том числе, разработка экстренных противоаварийных мероприятий (при необходимости);

- определение механических свойств сталей и их химического состава;

- уточнение крановых нагрузок и воздействий; определение индивидуальной нагруженности ПБ;

- выполнение проверочных расчетов, учитывающих их фактическое состояние;

- анализ и оценка технического состояния ПК;

- определение ИР подкрановых балок;

- оформление отчетных материалов с составлением технического заключения.

3.2. Подготовительные работы включают:

- получение и анализ задания на проведение оценки технического состояния;

- общее знакомство с объектом в натуре; установление специфических условий проведения обследовательских работ на объекте; оценка трудоемкости и затрат на весь комплекс работ;

- подбор и анализ имеющейся технической и эксплуатационной документации: комплектов чертежей АР, ТХ, КМ, КМД, паспортов кранов, результатов геодезических съемок, результатов предыдущих обследований, рабочей документация на ремонт и усиление конструкций, исполнительной документации и др.;

- сбор и анализ информации о замене крановых рельсов на обследуемых участках подкрановых конструкций (периодичность, участки замены, характер и величина износа, интенсивность расстройства рельсовых креплений);

- сбор и анализ информации о замене и характере износа колес крана;

- составление, согласование и утверждение со службами эксплуатирующей организации (Заказчиком) рабочей программы работ; формирование этапов работ, исключающих возможность возникновения аварийной ситуации в процессе обследования;

- предварительное выявление участков повышенной интенсивности нагружения и наибольшей повреждаемости ПК;

3.3. При анализе технической и эксплуатационной документации следует установить:

- соответствие положений нормативных документов периода проектирования объекта современным нормативным документам;

- результаты предыдущих обследований и объем выполненных по ним ремонтов трещин и усилений конструкций;

- наличие у Заказчика нормативно-технической документации по эксплуатации конструкций и уровень работы с нею служб эксплуатации;

- вероятность применения кипящих марок сталей и эксплуатации ПК при пониженных температурах;

- вероятность изменений расчетной схемы в процессе эксплуатации и проведения работ по ремонту и усилению ПК;

- соответствие существующего технологического процесса, предусмотренному проектом.

В результате проведенного анализа выявляются балки с ожидаемой наибольшей скоростью развития трещин.

3.4. Натурное освидетельствование конструкций включает:

- выявление и оценку условий эксплуатации: температурно-влажностный режим и степень агрессивности среды (на основании данных соответствующих служб Заказчика или в рамках специального исследования, предусмотренного программой работ);

- внешний осмотр конструкций с уяснением общего проектного компоновочного замысла и статической схемы работы;

- необходимые обмеры конструкций;

- установление положения подкранового рельса относительно оси ПБ; выявление повреждений кранового рельса и его креплений;

- визуальный и измерительный контроль сварных соединений и основного металла ПК (в соответствии с требованиями [8]);

- выявление и фиксирование (эскизирование и фотографирование) дефектов и повреждений, в том числе фиксирование положения, конфигурации и длин усталостных трещин;

- проведение плановой и высотной геодезической съемки кранового рельса, ПБ и колонн;

- оперативную оценку дефектов и повреждений с точки зрения опасности разрушения и (при необходимости) выработку и доведение до служб Заказчика, указаний по ограничению эксплуатационных параметров, выводу балок из эксплуатации и экстренных противоаварийных мероприятий;

- натурные специальные испытания ПК (при необходимости).

3.5. Выявление усталостных трещин в ВЗС производится путем визуального осмотра со стороны пролета и со стороны тормозной конструкции с использованием лупы, шаберов, металлических щеток. В необходимых случаях уточнение длин трещин производится методом керосиновой пробы или средствами неразрушающего контроля. ЭО в зависимости от состояния конструкции самостоятельно выбирает средства технического контроля.

3.6. При проведении замеров длин трещин инструмент должен обеспечить точность измерения ±1мм. При этом необходимо обеспечить привязку концов ветвей трещин к неподвижной точке (реперу): грани ребра, стыковому шву и т.п. При необходимости выполняется специальный репер кернением или нанесением риски.

3.7. При ведении рабочего журнала освидетельствования необходимо обеспечить общую маркировку каждой из ветвей трещин с фиксированием:

- места расположения балки (по разбивочным осям);

- отсека, в котором расположена трещина;

- тип трещины в соответствии с классификацией по разделу 2 настоящего «Руководства»;

- порядковый номер трещины в балке;

- длину ветви трещины (от репера) в мм.

3.8. При уточнении крановых нагрузок и воздействий и определении индивидуальной нагруженности ПБ:

- изучаются паспортные характеристики кранов;

- выявляется фактическая схема размещения технологического оборудования в пролете здания;

- определяется состав основных и вспомогательных технологических операций, задействующих крановое оборудование и составляющих действующий технологический цикл;

- определяется номенклатура и массы транспортируемых кранами грузов;

- уточняются расчетные значения вертикальных давлений и горизонтальной нагрузки от катков кранов; при необходимости производится взвешивание мостового крана;

- составляются схемы траекторий транспортировки кранами грузов в плане здания при реализации технологического цикла;

- устанавливается производственная программа пролета (план выпуска продукции в смену, сутки, месяц, год);

-аналитически определяются параметры крановых нагрузок и индивидуальной нагруженности ПБ.

3.9. При выявлении фактической схемы размещения оборудования и состава основных и вспомогательных технологических операций анализируется имеющаяся проектная документация раздела «Технологические решения» (марка ТХ), официальные данные технологических служб предприятия, проводится визуальное обследование расположения технологического оборудования и изучение осуществляемого в пролете технологического цикла.

3.10. Масса транспортируемых кранами грузов устанавливается путем контрольного взвешивания и на основе изучения технической информации технологических служб предприятия.

3.11. Составление схем транспортировки грузов проводится по результатам визуального наблюдения за технологическим циклом работы мостовых кранов, при реализации которого краны выполняют весь комплекс основных и вспомогательных транспортных работ.

Продолжительность наблюдения определяется временем, в течение которого осуществляется стабилизация статистических параметров распределения усилий в конструкциях.

Как правило, продолжительность наблюдения должна составлять не менее 200 законченных технологических циклов.

3.12. Наблюдение за работой кранов включает фиксирование в регистрационном журнале наблюдений величины поднимаемых грузов, положений тележки в пролете здания, положений крана вдоль здания, моментов времени подъема и окончательного опускания груза. В качестве координатной сетки для фиксирования перемещения крюка крана в плане здания используются, как правило, оси стропильных ферм и разбивочные оси поперечных рам.

3.13. Аналитическое определение параметров крановых нагрузок и индивидуальной нагруженности проводится на основании обработки данных регистрационного журнала по специальной программе, реализующей математическую модель перемещений грузов в пролете здания. В результате устанавливается:

- расчетные (уточненные) максимальные и минимальные вертикальные давления колес крана и горизонтальной (продольной и поперечной) нагрузки;

- коэффициенты сочетания вертикальной нагрузки;

- количество проездов крана по каждой подкрановой балке пролета и количество циклов нагружения ВЗС местными крановыми нагрузками (в том числе на единицу продукции);

- блоки нагружения местными напряжениями по каждой балке пролета.

3.14. Обработка и оформление материалов натурного освидетельствования включает:

- составление обмерных чертежей;

- составление ведомостей дефектов и повреждений ПК общего характера;

- составление схем расположения трещин в ПБ с ранжированием трещин в соответствии с классификацией по приложению 3; пример оформления схем расположения трещин см. Приложение 5.

3.15. Оценка качества сварных соединений ПК выполняется в соответствии с требованиями рабочих чертежей и требований [2, 3, 4, 5]

4. Принятие решения об эксплуатации подкрановых конструкций на стадии развития усталостных трещин

4.1.Обязательными условиями возможности допущения дальнейшей эксплуатации ПК на стадии роста УТ группы 3 являются:

- наличие технического заключения, разработанного ЭО, проводившей комплекс работ по оценке технического состояния ПК с определением ИР, в котором отражается принципиальная возможность эксплуатации ПБ на стадии роста УТ;

- проведение Заказчиком специальных технических мероприятий по ремонту, усилению и улучшению условий работы ПК, обеспечивающих безопасную эксплуатацию ПК на стадии роста УТ;

- наличие разработанной «Инструкции по эксплуатации подкрановых конструкций с усталостными трещинами» в соответствии с которой устанавливаются два вида контроля роста УТ при проведении:

- текущего осмотра - со стороны персонала служб производственного контроля Заказчика;

- контрольного осмотра - со стороны ЭО;

- оформленное разрешение на дальнейшую эксплуатацию объекта согласно требованиям Госгортехнадзора России;

- дополнительным условием может быть наличие заключения экспертизы промышленной безопасности по техническому заключению.

4.2. ЭО выполняет контрольные осмотры роста УТ в ВЗС, проводит оценку соблюдения Заказчиком технических требований «Инструкции по эксплуатации подкрановых конструкций с усталостными трещинами», при необходимости производит корректировку прогноза ИР и набора специальных мероприятий по ремонту и усилению подкрановых конструкций (по отдельному договору с Заказчиком).

4.3. В случае прекращения действия договора по инициативе Заказчика, ЭО информирует территориальный орган Госгортехнадзора России о прекращении ею вышеуказанных функций.

5. Техническое заключение

5.1. Техническое заключение является результатом проведения оценки технического состояния ПК и определения ИР подкрановых балок. Техническое заключение входит в состав отчета и отражает, квалификацию технического состояния конструкций в соответствии с [10] и содержит принципиальный вывод о возможности эксплуатации ПК на стадии роста усталостных трещин в ВЗС подкрановых балок и основные условия дальнейшей эксплуатации (см. Приложение 4):

5.2. Техническое заключение составляется в соответствии с [12], подписывается лицами, проводившими обследование и утверждается руководителем ЭО или уполномоченным на это лицом.

5.3. Специфическими особенностями содержания технического заключения при выявлении возможности эксплуатации ПК на стадии роста УТ в ВЗС являются следующие позиции:

-в характеристике технического состояния дополнительно делается вывод о возможности эксплуатации на стадии роста УТ конкретных балок обследуемого пролета;

- приводятся основные результаты определения индивидуального ресурса и ранжирование на балки с пониженным, средним и высоким ресурсом;

-в ограничениях по условиям эксплуатации указывается необходимость выполнения конкретных требований по разделу 6 настоящего Руководства;

- в сроках указывается периодичность текущих и контрольных осмотров и срок следующего комплексного обследования ПК.

6. Специальные организационно-технические мероприятия для обеспечения безопасной эксплуатации подкрановых балок с усталостными трещинами.

6.1 .Специальные организационно-технические (корректирующие) мероприятия разрабатываются ЭО по дополнительному соглашению с Заказчиком и включают:

- мероприятия по ремонту, усилению и улучшению условий работы ПК конкретного пролета, по специально разработанной рабочей документацией;

- мероприятия по контролю состояния ПК в соответствии со специально разработанной «Инструкцией по технической эксплуатации подкрановых балок с усталостными трещинами».

6.2. Мероприятия по ремонту, усилению и улучшению условий работы ПК, обеспечивающих безаварийную эксплуатацию на стадии роста трещин должны предусматривать:

- проведение плановой и высотной рихтовок балок и рельс;

- выборочный капитальный ремонт ПБ, направленных на устранение недопустимых дефектов и повреждений общего характера: механических повреждений, потерь от коррозии, погнутостей и т.п.;

- выборочный капитальный ремонт ПБ с УТ:

- неотложный выборочный капитальный ремонт ПБ с УТ групп 1, 2, 4, 6;

- неотложный выборочный капитальный ремонт ПБ с УТ группы 3, достигших или превышающих значение предельной длины;

- проведение конструктивно-технологических мероприятий по торможению трещин группы 3;

- отсроченный выборочный капитальный ремонт ПБ с УТ групп 3 и 5, не достигших предельной длины, порядок и сроки которого отражаются в «Инструкции по эксплуатации подкрановых балок с усталостными трещинами»

- приведение в работоспособное состояние (ремонт) или реконструкцию узлов крепления подкрановых балок и тормозных конструкций к колоннам, сварных швов крепления тормозного настила к верхнему поясу балок; реконструкция узлов должна предусматривать решения, улучшающие условия работы системы кран - ПК;

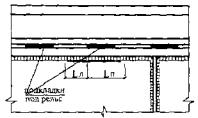

- проведение замены подкранового рельса при превышении параметров износа допустимых пределов; использование специальных подкладок под рельс;

- приведение в работоспособное состояние стыков рельсов и креплений рельсов к верхним поясам подкрановых балок;

- проведение замены колес кранов при превышении параметров износа допустимых пределов.

6.3. «Инструкция по эксплуатации подкрановых балок усталостными трещинами» должна содержать следующие данные: - схему-развертку расположения подкрановых балок с указанием расположения и размеров выявленных УТ в ВЗС и ранжированием их по уровню ресурса на пониженный, средний, высокий; выделение критических трещин;

- график распределения индивидуального ресурса ПБ, выраженного в количестве проездов мостовых кранов (циклический ресурс), в числе смен или сроке безопасной эксплуатации (временной ресурс), в количестве отпущенной или переработанной продукции (технологический ресурс);

- порядок и сроки вывода из эксплуатации и отсроченного выборочного капитального ремонта ПБ с УТ группы 3, не достигших предельной длины;

- график, особенности и методы проведения текущего осмотра в зависимости от ранга индивидуального остаточного ресурса ПБ), проводимого персоналом производственного контроля Заказчика;

- график, особенности и методы контрольных осмотров (в зависимости от ранга индивидуального остаточного ресурса ПБ), проводимых специалистами ЭО;

- мероприятия по возможному ограничению и контролю крановых нагрузок: грузоподъемности, сближения, скорости передвижения, приближения тележки к подкрановым путям;

- требования к геодезическому контролю положения ПК;

- мероприятия Заказчика при возникновении инцидентов: достижение трещинами предельной длины ранее установленного ресурса (срока), появление признаков наступления предельного (предаварийного) состояния, нарушений правил эксплуатации грузоподъемных кранов введение новой технологии в установленный период остаточного ресурса и т.п.

- порядок взаимодействия с ЭО;

- действия, связанные с возможной остановкой или изменением технологического процесса;

- требования к ведению эксплуатационной документации.

6.4. «Инструкция по эксплуатации подкрановых балок с усталостными трещинами» должна утверждаться Заказчиком и согласовываться Территориальным округом Госгортехнадзора России.

7. Список ссылочных документов

1. СНиП 2.01.07-85* Нагрузки и воздействия. М., 2002.

2. СНиП II-23-81* Стальные конструкции. М., 2000.

3. СНиП 3.03.01-87 Несущие и ограждающие конструкции. М., 1987.

4. СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций. Госстрой России-М., ГУП ЦПП,1999.

5. ГОСТ 23121-78. Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъемностью до 50 т. Технические условия. Госстрой СССР - М., Издательство стандартов, 1987.

6. Правила проведения экспертизы промышленной безопасности. ПБ 03-246-98. Утв. постановлением Госгортехнадзора России от 6.11.1998 г. № 64.

7. Правила устройства и безопасной эксплуатации грузоподъемных кранов. ПБ 10-382-00. Утв. постановлением Госгортехнадзора России 31.12.99 г. № 98.

8. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах. Утв. постановлением Госгортехнадзора России от 09.07.2002 г. № 43.

9. Инструкция по визуальному и измерительному контролю. РД 34.10.130-96. Министерство топлива и энергетики РФ. М., 1996.

10. Требования к проведению оценки безопасности эксплуатации зданий и сооружений поднадзорных промышленных производств и объектов (обследование строительных конструкций специализированными организациями). РД-22-01.97. ЦНИИПроектстальконструкция. М., 1997 г.

11. Комплексное обследование крановых путей грузоподъемных машин. Часть 1.Общие положения. Методические указания. РД 10-138-97 Утв. постановлением Госгортехнадзора РФ от 28.03.97 № 14, М., НПО ОБП 2000 г.

12. Руководство по оценке технического состояния стальных подкрановых конструкций. ЭРД-22-02-99. ЦНИИПСК им. Мельникова, СибПСК, М., 2000.

13. Пособие по проектированию усиления стальных конструкций (к разделу 20 СНиП II-23-81*). М., 1989.

15. Рекомендации по выявлению резервов несущей способности стальных каркасов одноэтажных производственных зданий при реконструкции. ЦНИИПСК им. Мельникова. М., 1987.

Приложение 1

Термины, понятия и определения

Подкрановые конструкции - строительные конструкции, предназначенные для опирания (подвески) рельсового кранового пути, восприятия крановых нагрузок и участвующие в обеспечении пространственной жесткости и устойчивости каркаса. Подкрановые конструкции, как правило, включают: подкрановые балки (подкрановые фермы, подкраново-подстропильные фермы), тормозные балки (фермы), вертикальные и горизонтальные связевые фермы, узлы крепления подкрановых балок и тормозных балок к колоннам, тупиковые упоры.

Подкрановая балка - основной несущий элемент подкрановых конструкций в виде сплошностенчатой балки, по которым уложен рельсовый крановый путь.

Повреждение - отступление параметров, формы, фактических размеров, пространственного положения элементов от требований нормативных документов или проекта, возникшие в процессе функционирования объекта.

Усталость - процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению его свойств, образованию и развитию трещин и к разрушению.

Усталостная трещина - частичное разделение материала под действием переменных напряжений.

Усталостное разрушение - разрушение материала нагружаемого объекта до полной потери его прочности или работоспособности вследствие распространения усталостной трещины.

Цикл нагружения - совокупность последовательных значений напряжений за один период их изменения. Для фиксированной точки ВЗС подкрановой балки один цикл нагружения местным воздействием реализуется при проезде одного катка крана.

Предельное состояние - состояние конструкции, при котором конструкция перестает удовлетворять предъявляемым к ней требованиям. Наступление предельного состояния конструкции устанавливается расчетом по критериям:

- исчерпания вязкой, усталостной или хрупкой прочности;

- потери общей устойчивости и устойчивости положения;

- потери местной устойчивости элементов конструкции;

- чрезмерного развития пластических деформаций или сдвигов в соединениях;

- появления недопустимых перемещений.

Ресурс - суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Наработка - продолжительность или объем работы объекта. Применительно к ПК, в зависимости вида представления наработки, ресурс можно выражать в виде:

- числа циклов загружения кранами (числа проездов катков крана) - циклический ресурс;

- количества выпущенной (обработанной) продукции - технологический ресурс.

Срок службы - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

Циклический и технологический ресурс связаны со сроком службы через интенсивность технического использования - наработку объекта в единицу календарного времени.

В зависимости от наполнения понятия «предельное состояние» термин «ресурс» получает различное толкование. Если под предельным состоянием ПБ (среди прочих критериев) понимается момент появления усталостной трещины (исчерпание усталостной прочности), то ресурс устанавливается по критерию появления видимой усталостной трещины (недопущения усталостного повреждения). Если под предельным состоянием конструкции понимается исчерпание вязкой или хрупкой прочности, потеря устойчивости или появление недопустимых перемещений в результате развития усталостной трещины, то ресурс устанавливается по критерию достижения трещиной определенной (предельно допускаемой) длины.

Предельно допускаемая длина усталостной трещины - длина усталостной трещины при которой расчетом конструкции прогнозируется наступление ее предельного состояния.

Остаточный ресурс - суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

Индивидуальный ресурс подкрановой балки - остаточный ресурс конкретной эксплуатируемой подкрановой балки.

Скорость роста усталостной трещины - отношение приращения длины усталостной трещины к интервалу времени, за который произошло это приращение длины. Время может измеряться текущим числом циклов загружения.

Диаграмма роста усталостной трещины - график зависимости длины трещины (или ее ветви) от числа циклов нагружения N.

Верхняя зона стенки подкрановой балки (ВЗС) - участок стенки, примыкающий к верхнему поясу подкрановой балки, на напряженное состояние которой существенное влияние оказывают местные воздействия катков крана: локальное давление и местный крутящий момент. ВЗС подкрановой балки включает непосредственно стенку, верхний поясной шов, швы приварки ребер жесткости, опорных ребер и прочих сварных швов приварки дополнительных усиливающих и вспомогательных элементов. Высота ВЗС ПБ составляет (10...15) толщин стенки.

Период неконтролируемого развития УТ - период развития трещины с момента начала эксплуатации до ее обнаружения, например при обследовании конструкции. В этот период УТ от начальных дефектов, содержащихся в ВЗС ПБ в виде внутренних и поверхностных непроваров сварных швов, подрезов, наплывов шва, шлаковых включений и т.п., развиваются до уровня, когда они могут быть обнаружены визуальными методами. Минимальная величина визуально обнаруживаемой трещины составляет 5...10мм.

Стадия стабильного роста УТ в ВЗС - период устойчивого горизонтального (параллельно верхнему поясу балки) развития трещины при отсутствии взаимодействия с соседними смежными или параллельными трещинами и отсутствии ее ветвления. Стадия нестабильного роста УТ в ВЗС - аномально быстрый период развития трещины, заканчивающийся разрушением («дорывом») участка шва или основного металла при сближении вершин ветвей смежных трещин или когда трещина приближается к опорному ребру.

Приложение 2.

Основные сведения об особенностях зарождения и роста усталостных трещин в верхней зоне стенки подкрановых балок

1. Возникновение и развитие усталостных трещин в ВЗС - сложный многофакторный процесс. Они возникают и развиваются в условиях циклического воздействия местных напряжений, вызванных подвижно-сосредоточенной нагрузкой катков крана, общих напряжений от поперечного изгиба балки и остаточных сварочных напряжений, обусловленных системой сварных швов (поясных, стыковых пояса и стенки, приварки ребер и т.п.).

2. Расположение рассматриваемых УТ в зоне двустороннего сжатия и сдвига параллельно направлению действия нормальных напряжений от общего изгиба в большинстве случаев эксплуатации затрудняет возможность ее перехода в хрупкую даже на поздних стадиях развития. Эта особенность является основой допущения временной эксплуатации балок на стадии развития трещин.

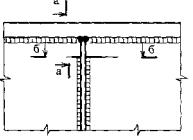

3. По длине ВЗС сварной подкрановой балки существуют ряд точек инициации УТ (см. классификацию - Приложение 3). Они располагаются в зонах конструктивных концентраторов напряжений и конструктивно-технологических несовершенств шва и околошовной зоны. По этой причине в балке могут зарождаться и развиваться одновременно и (или) последовательно несколько видимых трещин (система трещин). Наиболее часто точками инициации усталостных трещин в ВЗС балок являются места окончания сварных швов приварки промежуточных и опорных ребер жесткости к стенке (у верхнего пояса); в этих места зарождаются до 85... 90 % трещин в ВЗС.

4. При эпизодическом нерегулярном характере контроля состояния ВЗС эксплуатируемых балок, объективно существует период неконтролируемого развития визуально обнаруживаемой трещины - период развития трещины с момента начала эксплуатации до первого ее обнаружения при обследовании конструкции.

Значение длины трещины ![]() при первом визуальном

обнаружении имеет существенный разброс. На этот показатель влияют следующие

факторы:

при первом визуальном

обнаружении имеет существенный разброс. На этот показатель влияют следующие

факторы:

- частота проведения контроля: чем короче интервалы контроля, тем выше вероятность обнаружения трещины на ранней стадии развития;

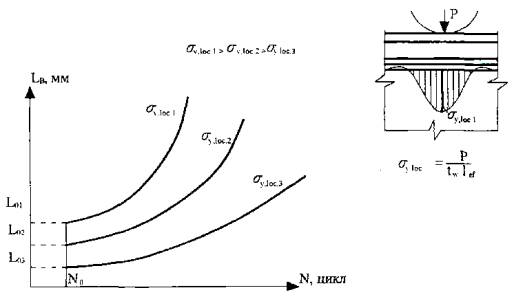

- уровень нагруженности ВЗС: при

возрастании нагруженности длина трещины при обнаружении ![]() возрастает;

возрастает;

- метод и качество проведения контроля. Этот фактор в общем случае определяется квалификацией и опытом эксперта, тщательностью осмотра, а также используемым методом выявления трещины.

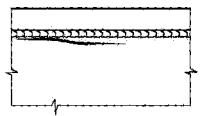

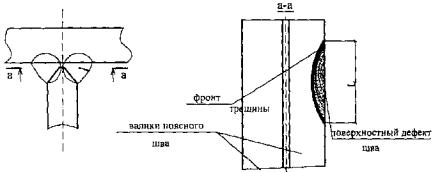

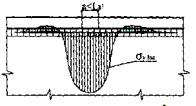

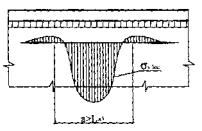

5. Как правило, трещины в ВЗС изначально

имеют горизонтальное, относительно устойчивое развитие вдоль верхнего пояса (стадия

стабильного роста). Их длина не линейно возрастает с ростом числа циклов

нагружения, скорость развития пропорциональна ее длине. На скорость развития

оказывают влияние уровень действующих локальных напряжений в ВЗС и положение

рельса относительно стенки балки: с увеличением эксцентриситета возрастает

скорость развития (рис.1

и рис.2).

Продолжительность стадии стабильного горизонтального роста ветвей трещин может

достигать 2 млн. циклов и более, а общая длина трещин до ![]() и более.

и более.

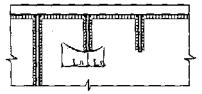

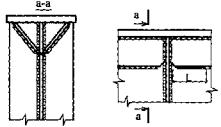

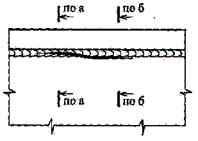

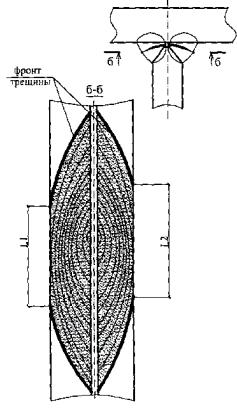

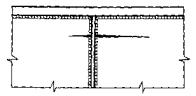

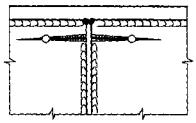

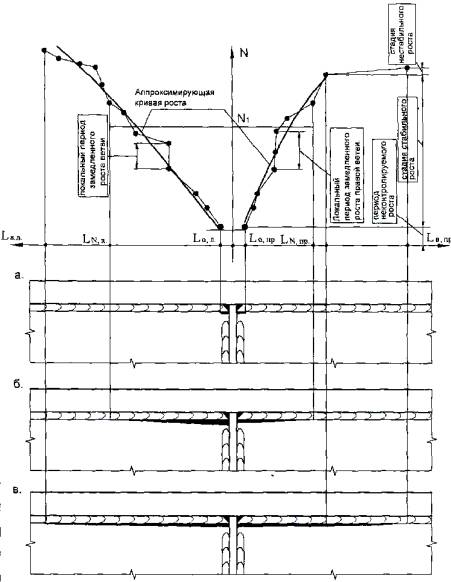

6. В подавляющем числе случаев на стадии стабильного роста развитие ветвей трещин происходит несимметрично и неравномерно. Одна из ветвей может существенно опережать рост другой даже при внешне равных условиях нагружения (рис 3).

Неравномерность состоит в том, что локальные периоды замедленного роста чередуются с периодами «ускоренного» роста - прорывами (скачками). Особенно ярко этот характер развития выражается у трещин в поясном шве или околошовной зоне. Период замедленного роста может регистрироваться в течение нескольких контрольных осмотров состояния трещин. Наиболее распространенное значение наработки за локальный период замедленного роста составляет 80...100 тыс. циклов. Отмечены случаи наработки за локальный период замедленного роста, составляющие 0,7...0,8 млн. циклов.

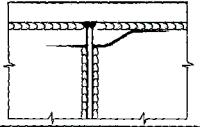

7. Окончание стадии стабильного горизонтального роста происходит по двум схемам:

- с переходом к стадии нестабильного роста с существенным возрастанием скорости развития: при сокращении расстояния («перемычки») между устьями развивающихся навстречу друг другу ветвей смежных трещин или при приближении ветви трещины к опорному ребру;

- с существенным уменьшением скорости развития: при отклонении от горизонтального развития или ветвлении ветвей трещин, а также при создании условий, существенно снижающих уровень действующих местных напряжений.

8. Степень поврежденности (суммарная длина системы трещин в ВЗС в отдельной балке) различных балок одного пролета характеризуется большой неравномерностью: могут быть балки с суммарной длиной трещин до нескольких метров и балки, в которых усталостные трещины визуально не обнаруживаются. В целом характер распределения степени поврежденности по длине пролета соответствует характеру распределения интенсивности нагружения балок мостовыми кранами.

9. Длины трещин, замеренных с разных сторон стенки, отличаются между собой. Особенно существенная разница в длинах трещин, развивающихся в поясном шве при их общей длине до 300 мм: разница может достигать 250 мм. При длине трещины более 300 мм размеры трещин со стороны пролета и со стороны тормозной конструкции сближаются, однако расположение видимых вершин трещин, как правило, не совпадают между собой. Существуют трещины, которые развиваются только с одной стороны сварного шва (в одном валике сварного шва).

Выход поверхностной УТ в основном металле

или околошовной зоне на противоположную сторону стенки происходит при ее длине

в диапазоне ![]() . Здесь

. Здесь ![]() - толщина стенки. В

эксплуатируемых балках этот диапазон составляет 10..50 мм.

- толщина стенки. В

эксплуатируемых балках этот диапазон составляет 10..50 мм.

Рис. 1. Влияние уровня локальных

напряжений на интенсивность

роста усталостных трещин в верхней зоне стенки.

Рис. 2 - Влияние эксцентриситета на

интенсивность

роста усталостных трещин.

Рис. 3. Диаграмма роста ветвей усталостных трещин в верхней зоне стенки:

|

|

|

|

|

а - схема трещины при обнаружении; |

|

б - схема трещины при числе циклов N; |

|

в - схема трещины на стадии аномального развития правой ветви. |

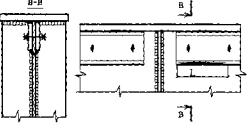

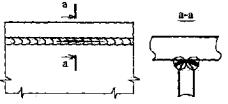

Приложение 3.

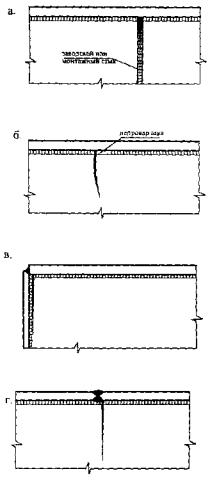

Классификация усталостных трещин в верхней зоне стенки подкрановых балок

|

1. Типы усталостных трещин в ВЗС подкрановых балок по месту расположения точки инициации по длине балки. |

|

|

|

1.1. От промежуточных ребер жесткости. |

1.2. От опорных ребер жесткости. |

|

|

|

|

|

|

1.3. От места расположения подкладок под рельсом. |

1.4. От места расположения стыка рельса. |

|

|

|

|

|

|

1.5. От промежуточных коротких ребер жесткости. |

1.6. От места пересечения верхнего поясного шва с вертикальным стыковым заводским швом стенки. |

|

|

|

|

|

|

1.7. От места пересечения верхнего поясного шва с вертикальным монтажным швом стенки. |

1.8. От места пересечения вертикального и горизонтального стыковых швов стенки. |

|

|

|

|

|

|

1.9. От места пересечения стыкового (заводского или монтажного) сварного шва верхнего пояса и поясного шва. |

1.10. От поверхностного дефекта поясного шва (или околошовной зоны). |

|

|

|

|

|

|

1.11. От внутреннего дефекта поясного шва. |

1.12.а. От швов приварки элементов усиления верхнего пояса. |

|

|

|

|

|

|

1.13. В швах приварки ремонтных вставок в стенке. |

а. Наклонные ламели. |

|

|

|

|

|

|

б. Продольный уголок. |

|

|

|

|

|

|

|

в. Наклонные ламели. |

|

|

|

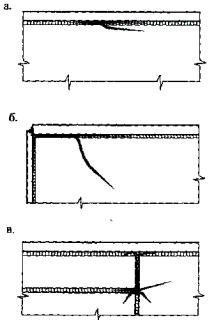

2. Типы усталостных трещин в ВЗС подкрановых балок по месту расположения точки инициации и распространения по высоте стенки. |

|

|

|

2.1. В металле поясного шва. |

2.2. В околошовной зоне поясного шва. |

|

|

|

|

|

|

2.3. В основном металле стенки. |

2.4. С переходом из металла шва на околошовную зону. |

|

|

|

|

|

|

2.5. С переходом металла околошовной зоны в основной металл стенки. |

2.6. С переходом из металла шва в основной металл пояса. |

|

|

|

|

|

|

2.7. С переходом из металла стенки в металл околошовной зоны или металл шва. |

|

|

|

|

|

|

|

3. Типы усталостных трещин в ВЗС подкрановых балок по степени развития фронта усталостной трещины. |

|

|

|

3.1. Поверхностная, вышедшая на поверхность одной стороны стенки. |

3.2. Сквозная трещина, вышедшая на обе стороны стенки. |

|

|

|

|

|

|

|

|

|

|

4. Типы усталостных трещин в ВЗС подкрановых балок по степени развития фронта по толщине поясного шва. |

|

|

|

4.1. Поверхностная трещина, развивающаяся в одном валике поясного шва. |

|

|

|

|

|

|

|

4.2. Трещина от внутреннего дефекта, вышедшая на поверхность двух валиков шва |

4.2 б. Сквозная трещина от внутреннего дефекта, вышедшая на поверхность одного валика шва |

|

|

|

|

|

|

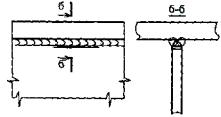

5. Типы усталостных трещин в ВЗС подкрановых балок по геометрии (по степени отклонения от горизонтального развития). |

|

|

|

5.1. Горизонтально развивающаяся трещина. |

5.3. Развивающаяся под углом к горизонтальной линии. |

|

|

|

|

|

|

5.2. Развивающаяся вертикально. |

||

|

|

||

|

5.4. Трещины с ветвлением ветвей. |

|

|

|

|

|

|

|

6. Типы усталостных трещин по количеству выявлений. |

|

|

|

6.1. После заварки. |

|

|

|

|

|

|

|

6.2. После засверловки. |

6.3. После заварки и засверловки. |

|

|

|

|

|

|

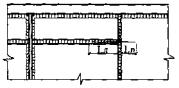

7. Типы усталостных трещин в ВЗС по уровню взаимодействия. |

|

|

|

7.1. Вне зоны взаимовлияния. |

7.2 а. В зоне взаимовлияния (коллинеарные трещины). |

|

|

|

|

|

|

7.2 б. В зоне взаимовлияния (неколлинеарные трещины). |

|

|

|

|

|

|

Приложение 4

|

«УТВЕРЖДАЮ» |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Руководитель специализированной организации |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Подпись, Ф.И.О. |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

ТЕХНИЧЕСКОЕ ЗАКЛЮЧЕНИЕ |

||||||||||||||||||||||||||

|

о состоянии подкрановых конструкций |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Предприятие |

|

|||||||||||||||||||||||||

|

Объект |

|

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Сейсмичность территории |

|

|||||||||||||||||||||||||

|

|

(изменялась ли с периода проектирования) |

|||||||||||||||||||||||||

|

Расчетная температура эксплуатации |

|

|||||||||||||||||||||||||

|

Агрессивность среды |

|

|||||||||||||||||||||||||

|

ЭО |

|

|||||||||||||||||||||||||

|

Произвела |

|

|||||||||||||||||||||||||

|

|

(вид обследования: общая экспертная оценка, локальное обследование, комплексное обследование комплексное обследование с определением индивидуального ресурса подкрановых балок) |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Лицензия № |

|

выдана |

|

|||||||||||||||||||||||

|

Срок действия до |

|

|||||||||||||||||||||||||

|

Причина обследования |

|

|||||||||||||||||||||||||

|

Обследуемые подкрановые конструкции |

|

|||||||||||||||||||||||||

|

|

(объект обследования: название цеха, производства, пролета) |

|||||||||||||||||||||||||

|

находятся в |

|

состоянии |

||||||||||||||||||||||||

|

|

(работоспособном, ограниченно-работоспособном, неработоспособном (аварийном) состоянии) |

|

||||||||||||||||||||||||

|

Эксплуатация подкрановых конструкций в осях |

|

|||||||||||||||||||||||||

|

|

(возможна, не возможна на стадии развития усталостных трещин в верхней зоне стенки подкрановых балок) |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Подкрановые балки в осях |

|

имеют пониженный ресурс со |

||||||||||||||||||||||||

|

сроком эксплуатации |

|

|||||||||||||||||||||||||

|

Подкрановые балки в осях |

|

имеют средний ресурс со |

||||||||||||||||||||||||

|

сроком эксплуатации |

|

|||||||||||||||||||||||||

|

Подкрановые балки в осях |

|

имеют повышенный ресурс со |

||||||||||||||||||||||||

|

сроком эксплуатации |

|

|||||||||||||||||||||||||

|

Перечень выполненных работ |

|

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

шифр |

|

|||||||||||||||||||||||||

|

Ограничения по условиям эксплуатации |

|

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Срок следующего комплексного обследования |

|

|||||||||||||||||||||||||

|

Периодичность контрольных осмотров подкрановых балок специализированной организацией |

|

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Краткая информация о состоянии конструкций внесена в паспорт объекта |

|

|||||||||||||||||||||||||

|

|

(внесена, не внесена) |

|||||||||||||||||||||||||

|

Информация о состоянии конструкций предоставлена |

|

|||||||||||||||||||||||||

|

|

(в случае неработоспособного (аварийного) состояния) |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Исполнители: |

|

|

||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||