ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «НАУЧНО-ИССЛЕДАВАТЕЛЬСКИЙ

ИНСТИТУТ ПРИРОДНЫХ ГАЗОВ И ГАЗОВЫХ ТЕХНОЛОГИЙ - ВНИИГАЗ»

УТВЕРЖДАЮ

Начальник департамента по

транспортировке, подземному

хранению и использованию газа

ОАО «Газпром»

_______________ Б.В. Будзуляк

04 октября 2005 г.

Временная инструкция

по технологиям ремонта сварными муфтами

дефектов труб и сварных соединений газопроводов

|

Начальник управления по Конденсата ОАО «Газпром» _______________ И.И. Губанок 29 сентября 2005 г. |

Генеральный директор ООО «ВНИИГАЗ» _______________ Р.О. Самсонов 26 сентября 2005 г. |

СОГЛАСОВАНО

Письмо ООО «Газнадзор»

Исх. № 30/14-1048 от 25.08.05 г.

(ВНИИГАЗ вход. № 4288 от 21.09.05 г.)

Предисловие

Настоящий документ - «Временная инструкция по технологиям ремонта сварными муфтами дефектов труб и сварных соединений газопроводов» разработан с целью установления требований к производству работ при ремонте сварными стальными муфтами дефектов труб и сварных соединений газопроводов, конденсатопроводов и их отводов ОАО «Газпром».

Сведения о документе

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий" (ООО "ВНИИГАЗ") (В.И. Беспалов, С.А. Курланов, Т.В. Артеменко, Т.Л. Лучина) с участием Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром" (В.В. Салюков, Е.М. Вышемирский), Открытого акционерного общества "Инжиниринговая нефтегазовая компания - Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК" (ОАО "ВНИИСТ") (В.С. Головин, Е.В. Лопатин, Л.А. Гобарев), Обществом с ограниченной ответственностью «Газнадзор» (ООО «Газнадзор») (Ф.Г.Тухбатуллин, А.Е. Хайретдинов, В.Д. Шапиро).

СОГЛАСОВАН Обществом с ограниченной ответственностью "Газнадзор" письмом исх. № 30/14-1048 от 25.08.05 г. (вход. № 4288 от 21.09.05 г.)

ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром".

2 утвержден и введен в действие Департаментом по транспортировке, подземному хранению и использованию газа ОАО «Газпром».

3 введен впервые. Срок действия - до введения в действие Стандарта ОАО "Газпром" "Инструкция по технологиям сварки при строительстве и ремонте газопроводов", не позднее 31.12.2006 г.

Содержание

1 Область применения

1.1 Настоящий документ «Временная инструкция по технологиям ремонта сварными муфтами дефектов труб и сварных соединений газопроводов» (далее по тексту документ) распространяется на ремонт линейной части магистральных газопроводов и конденсатопроводов (и их отводов) II-IV категорий ОАО «Газпром» (далее по тексту трубопроводов) из труб диаметром от 426 мм вкл. до 1420 мм вкл. с толщиной стенки от 7,0 мм вкл. и более, транспортирующих природный газ, стабильный, нестабильный конденсат с избыточным давлением продукта до 7,4 МПа (75 кгс/см2) включительно.

1.2 Документ не распространяется на ремонт:

- трубопроводов, транспортирующих сероводородсодержащие среды;

- трубопроводов, изготовленных из спиральношовных труб, а также труб, изготовленных из сталей: 19Г, 14ГН, 16ГН, 15Г2С, 16Г2САФ, 14Г2САФ, 17Г2СФ, 17Г2САФ, 17Г2АФ, 18Г2САФ, 14ХГС, "Ц" (Чешское производство);

- участков трубопроводов в границах пересечений с автомобильными и железными дорогами всех категорий и примыкающие к ним участки длиной не менее 500 м в обе стороны;

- участков трубопроводов в границах узлов запорной арматуры и примыкающие к ним участки длиной не менее 500 м в обе стороны.

1.3 Документ предназначен к обязательному применению только дочерними обществами и организациями ОАО "Газпром" и их структурными подразделениями, выполняющими работы по проектированию, эксплуатации и ремонту трубопроводов.

1.4 Документ регламентирует порядок проведения работ, технологии ремонта сварными стальными муфтами дефектов труб и сварных соединений, контроль качества сварных соединений на участках трубопроводов, находящихся в эксплуатации с проектным рабочим давлением с транспортировкой или без транспортировки продукта, или временно выведенных из эксплуатации в соответствии с требованиями "Правил технической эксплуатации магистральных газопроводов", "Типовой инструкции по безопасному проведению огневых работ на газовых объектах ОАО "Газпром".

Ремонту стальными сварными муфтами подлежат наружные и внутренние, сквозные и несквозные дефекты труб и сварных соединений трубопроводов (за исключением дефектов стресс-коррозионного происхождения).

1.5 Решение о производстве работ по ремонту сварными муфтами дефектов труб и сварных соединений участка трубопровода, находящегося в эксплуатации под давлением с транспортировкой или без транспортировки продукта, принимается руководством дочернего общества ОАО "Газпром", эксплуатирующего участок трубопровода, исходя из технических, экономических или иных причин (например, по условиям безопасности и др.).

1.6 Отступления от требований настоящего документа должны быть согласованы с ОАО «Газпром».

1.7 При применении настоящего документа в других нормативно-технических и производственно-технологических документах ссылки на настоящий документ обязательны.

2 Нормативные ссылки

В настоящем документе использованы ссылки на следующие стандарты:

|

Сварка металлов. Термины и определения основных понятий. |

|

|

ГОСТ 21014-88 |

Прокат черных металлов. Термины и определения дефектов поверхности. |

|

Методы определения механических свойств. Сварные соединения. |

|

|

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. |

В настоящем документе учтены требования нормативных документов:

|

Строительные нормы и правила. Магистральные трубопроводы. |

|

|

Строительные нормы и правила. Правила производства и приемки работ. Магистральные трубопроводы. |

|

|

Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. |

|

|

|

Типовая инструкция по безопасному проведению огневых работ на газовых объектах ОАО "Газпром" 2005г. |

|

РД 51-00158623-09-95 |

Технология производства работ на газопроводах врезкой под давлением, включая огневые работы |

|

Правила технической эксплуатации магистральных газопроводов |

|

|

РД 51-31323949-39-98 |

Инструкция по аттестации сварочных материалов, технологии сварки, сварочного оборудования, предназначенных для сооружения и ремонта газопроводов. |

|

РД 51-31323949-58-2000 |

Инструкция по применению стальных труб в газовой и нефтяной промышленности. |

|

Методические указания по освидетельствованию и идентификации стальных труб для газонефтепроводов. |

|

|

ТУ 1469-0018-00153229-2004 |

Детали для ремонта магистральных трубопроводов. |

|

Правила аттестации сварщиков и специалистов сварочного производства. |

|

|

Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства. |

|

|

Инструкция по визуальному и измерительному контролю. |

|

|

Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. |

|

|

Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. |

|

|

Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. |

|

|

Правила аттестации и основные требования к лабораториям неразрушающего контроля. |

|

|

Правила аттестации персонала в области неразрушающего контроля. |

3 Термины и определения

В настоящем документе применены следующие термины с соответствующими определениями:

Аттестованная технология сварки - технология сварки, прошедшая приемку в соответствии с требованиями РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов».

Аттестованный сварщик - квалифицированный сварщик, прошедший аттестацию и имеющий аттестационное удостоверение в соответствии с требованиями ПБ 03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства».

Аттестационный центр (АЦ) - организация (юридическое лицо), аккредитованная в установленном порядке на право проведения аттестации сварщиков и специалистов сварочного производства, сварочного оборудования, материалов и технологий в соответствии с требованиями ПБ 03-273-99, РД 03-495-02, РД 03-613-03, РД 03-614-03, РД 03-615-03.

Дефект - каждое отдельное несоответствие продукции (труб, сварных соединений) требованиям, установленным нормативной документацией.

Дефекты КРН - дефекты металла трубы, в виде трещин, развивающихся при одновременном воздействии коррозионной среды и внешних или внутренних растягивающих напряжений (коррозионное растрескивание под напряжением).

Дефектный участок - область трубы или сварного соединения, содержащая дефект или дефекты.

Задир - дефект поверхности трубы в виде широких продольных углублений, образующихся от резкого трения о детали прокатного и/или подъемно-транспортного оборудования.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Идентификация трубы - процедура установления соответствия трубы имеющемуся на нее документу качества.

"Катушка" - отрезок трубы (патрубок) с параметрами, регламентированными требованиями действующей нормативной документации, но не менее 250 мм.

Контрольные сварные соединения (КСС) - сварные соединения, выполняемые при аттестации сварщиков, технологий сварки, допускных испытаниях сварщиков, являющиеся однотипными по отношению к производственным сварным соединениям, предназначенные для проведения разрушающего и неразрушающего контроля качества.

Коррозионный дефект - дефект, вызванный воздействием среды на поверхности металла в виде сплошной или местной коррозии.

Местная коррозия - дефект, вызванный воздействием среды на отдельных участках поверхности металла, при диаметре поражения примерно равному глубине проникновения - коррозия пятнами, при диаметре меньше глубины проникновения - точечная (питинговая) коррозия.

НАКС - Национальная Ассоциация контроля и сварки - организация, аккредитованная в установленном порядке на право проведения и оформления разрешительных документов по результатам аттестации сварщиков и специалистов сварочного производства, сварочного оборудования, материалов и технологий в соответствии с требованиями ПБ 03-273-99, РД 03-495-02, РД 03-613-03, РД 03-614-03, РД 03-615-03.

Однотипные сварные соединения - группы сварных соединений, выполняемых одним способом сварки из материала (металла) одной группы (сочетания групп) и имеющих общие технические и технологические характеристики.

Освидетельствование трубы - процедура установления соответствия трубы требованиям ТУ, ГОСТ при отсутствии на нее документов качества.

Ремонт сваркой - технологический процесс устранения дефектов сваркой в сварных соединениях или основном металле трубы.

Ремонт сварного шва - технологический процесс устранения дефектов в сварном шве, выявленных после завершения сварки или в процессе эксплуатации.

Риска - дефект поверхности трубы в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла трубы прокатной арматурой без изменения структуры и неметаллических включений.

Сварное соединение - неразъемное соединение, выполненное сваркой.

Сварной шов - участок сварного соединения.

Сертификат - документ о качестве труб, сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на изготовление.

Сквозной дефект - дефект по всей толщине стенки трубы или сварного соединения.

Сплошная коррозия - дефект, вызванный равномерным или неравномерным воздействием среды по всей поверхности металла.

Технические условия - документ, регламентирующий требования к изготовлению труб, деталей трубопроводов, сварочных материалов конкретного назначения.

Технологическая карта сварки - документ, утвержденный организацией, выполняющей сварочные работы, в котором изложены содержание и правила выполнения конкретных операций аттестованной технологии сварки.

Трещина - дефект в виде разрыва металла трубы или в сварном соединении.

Царапина - дефект поверхности трубы в виде углублений неправильной формы и произвольного направления, образующихся в результате механических повреждений, в том числе, при складировании и транспортировании.

Остальные термины и определения, используемые в настоящем документе, соответствуют ГОСТ 2601-84.

4 Требования к производственной аттестации технологий сварки и допускным испытаниям сварщиков

4.1 Производственная аттестация технологий сварки при ремонте сварными стальными муфтами дефектов труб и сварных соединений проводится согласно требованиям «Порядка применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» (РД 03-615-03) и других руководящих и методических документов Системы аттестации сварочного производства (САСв) с целью подтверждения того, что организация, впервые выполняющая ремонтные работы, обладает техническими, организационными возможностями и квалифицированными кадрами для ремонта сваркой дефектов труб и сварных соединений сварными стальными муфтами по технологиям, регламентированным настоящим документом.

4.2 Производственная аттестация технологий сварки при ремонте сварными стальными муфтами дефектов труб и сварных соединений трубопроводов проводится организацией, выполняющей ремонтные работы, совместно с аттестационным центром, аккредитованным в установленном порядке для этого вида деятельности.

Производственная аттестация проводится путем сварки контрольных сварных соединений (КСС), однотипных производственным (по материалам, диаметрам, толщине стенки труб), на стенде с моделированием основных технических параметров эксплуатации участка действующего трубопровода и технологических процессов сварки, идентичных реальным условиям производства сварочных работ по ремонту дефектов труб и сварных соединений на действующем трубопроводе (наличие продукта, температура эксплуатации, температура предварительного и сопутствующего подогрева, параметры, характеризующие технологию сварки).

Группы однотипных сварных соединений приведены в Приложении 1.

4.3 Сварку КСС должны выполнять сварщики организации, выполняющей ремонтные работы (согласно п. 1.3), аттестованные в соответствии с «Правилами аттестации сварщиков и специалистов сварочного производства» (ПБ 03-273-99) и «Технологическим регламентом проведения аттестации сварщиков и специалистов сварочного производства (РД 03-495-02).

4.4 КСС, выполненные в процессе производственной аттестации технологий сварки при ремонте сварными стальными муфтами, подвергаются визуальному и измерительному контролю, неразрушающему контролю физическими методами (радиографическим или ультразвуковым) в объеме 100%. Виды механических испытаний КСС (статическое растяжение, статический изгиб, ударный изгиб, испытания на излом с надрезом, металлографический анализ и определение твердости) приведены в Приложении 2.

4.5 Методы, объемы, нормы оценки качества КСС неразрушающими физическими методами и механические испытания должны определяться программой производственной аттестации и соответствовать требованиям действующих нормативных документов по сварке и контролю качества сварных соединений и настоящей инструкции.

4.6 По результатам производственной аттестации технологий сварки при ремонте сварными стальными муфтами аттестационным центром оформляется Заключение о готовности организации, проводящей ремонтные работы, к применению аттестованной технологии. В Заключении указывается установленная область распространения производственной аттестации технологий сварки с параметрами, характеризующими технологические процессы сварки и конструкции муфт.

Область распространения результатов аттестации с учетом однотипности сварных соединений по материалам (классам прочности), диаметрам, толщинам труб и муфт приведены в Приложении 1. Группы однотипных конструкций муфт и область распространения приведены в таблице 1.

4.7 Аттестация технологий сварки продольных стыковых, кольцевых стыковых и угловых (нахлесточных) сварных соединений муфт выполняется в горизонтальном положении оси трубы (отклонение оси трубы от 0 до 10), при этом расположение продольных стыковых сварных соединений муфт должно быть на середине вертикальной образующей ремонтируемой трубы.

4.8 На основании Заключения аттестационного центра оформляется Свидетельство НАКС о производственной аттестации технологий сварки при ремонте сварными стальными муфтами с областью распространения, учитывающей технологические особенности процессов сварки и конструкций муфт.

4.9 Допускные испытания сварщиков проводятся с целью подтверждения необходимых квалификационных способностей для выполнения качественных сварных соединений с применением технологических процессов ремонта сварными стальными муфтами дефектов труб и сварных соединений трубопроводов, прошедших производственную аттестацию.

4.10 Допускные испытания аттестованных сварщиков проводятся в случаях, если они впервые приступили к сварке сварных соединений муфт в данной организации или имели перерывы по сварке сварных соединений муфт более 3-х месяцев.

4.11 К допускным испытаниям допускаются сварщики, аттестованные в соответствии с "Правилами аттестации сварщиков и специалистов сварочного производства" (ПБ 03-273-99) и "Технологическим регламентом проведения аттестации сварщиков и специалистов сварочного производства" (РД 03-495-02).

4.12 Допускные испытания сварщиков проводятся до начала производства работ по положительным результатам производственной аттестации технологий сварки.

Допускные испытания сварщиков проводятся путем сварки КСС по технологиям, примененным при производственной аттестации.

4.13 На сварщиков, прошедших допускные испытания, оформляются допускные листы, согласно форме, приведенной в Приложении 3.

4.14 Допускается сварку КСС при допускных испытаниях совмещать с аттестацией сварщиков или с производственной аттестацией технологий сварки. Разрешается оформлять допускные листы сварщикам по положительным результатам контроля качества сварки КСС визуальным и измерительным методами, физическими методами - радиографическим или ультразвуковым. Сварщикам, участвовавшим в производственной аттестации технологии сварки, разрешается оформление допускных листов по положительным результатам производственной аттестации, после получения Свидетельства НАКС.

5 Требования к трубам, сварочным материалам, сварочному оборудованию

5.1 Для разработки технологических карт сварки при ремонте сварными муфтами дефектов труб и сварных соединений на каждую ремонтируемую трубу должен быть сертификат качества, на каждое кольцевое сварное соединение должна быть исполнительная документация (сварочный журнал, заключение о годности по результатам неразрушающего контроля качества физическими методами).

5.2 При отсутствии сертификатов качества на трубы ремонтируемого трубопровода проводится освидетельствование труб с целью установления их соответствия требованиям Технических условий или ГОСТов на изготовление труб и назначения технологии ремонта сварными стальными муфтами.

5.3 При наличии заводской маркировки, достаточной для установления их принадлежности имеющимся сертификатам, или соответствия требованиям нормативно-технических документов, регламентирующим применение труб, измеряется диаметр, толщина стенки и определяется (идентифицируется) марка трубной стали, класс прочности, эквивалент углерода.

5.4 В случае невозможности идентификации труб по маркировке, марка трубной стали определяется по результатам химического анализа и измерений твердости. Химический анализ выполняется в трассовых (базовых) условиях с применением портативных оптико-эмиссионных анализаторов или в лабораторных условиях атомно-эмиссионными и/или другими методами, регламентированными действующими нормативными документами, обеспечивающими необходимую точность.

По установленному химическому составу и значениям твердости определяются марка стали, нормативное значение предела прочности, эквивалент углерода и с учетом фактических значений диаметра и толщины стенки труб определяется их соответствие требованиям Технических условий или ГОСТов на изготовление труб.

5.5 Освидетельствование и идентификация труб должны выполняться в соответствии с требованиями "Методических указаний по освидетельствованию и идентификации стальных труб для газонефтепроводов" (ВРД 39-1.11-014-2000).

5.6 Продольные заводские сварные швы труб считаются годными при наличии сертификатов качества на трубы, положительных результатов визуального и измерительного контроля или документов, подтверждающих идентификацию труб в соответствии с требованиями п. 5.5.

5.7 Для выполнения сварки при ремонте сварными муфтами дефектов труб и сварных соединений трубопроводов должны применяться сварочные материалы, основное сварочное оборудование (источники сварочного тока) и вспомогательное оборудование (оборудование термической резки труб, подготовки и сборки стыков труб, предварительного и сопутствующего подогрева и др.), отвечающее специальным требованиям, включая сварочно-технологические свойства, условиям эксплуатации. Сварочные материалы и оборудование должны быть аттестованы согласно требованиям РД 03-613-03, РД 03-614-03.

5.8 Сварочные материалы, основное и вспомогательное сварочное оборудование общего назначения, изготавливаемые по ТУ, не согласованным с ОАО «Газпром», или не имеющие Заключения ООО "ВНИИГАЗ" на их применение на объектах ОАО "Газпром" и Свидетельства НАКС об аттестации, к применению не допускаются.

5.9 Сварочные материалы и оборудование, прошедшие аттестацию и рекомендованные к применению, приведены в Приложениях 4, 5 и могут дополняться в соответствии с требованиями п. 5.8.

5.10 Сварочные материалы и оборудование должны проходить входной контроль в соответствии с требованиями инструкций по входному контролю, утвержденными в организации, производящей сварочные работы.

5.11 Хранение и подготовка сварочных материалов осуществляется по рекомендациям заводов-изготовителей, изложенным в Технических условиях или на упаковке.

6 Конструкции стальных сварных муфт и требования к изготовлению

6.1 Конструкции муфт, группы однотипных конструкций муфт приведены в таблице 1.

Конструкции муфт рекомендуется применять в зависимости от степени дефектности металла труб и сварных соединений трубопровода (таблица 4, 5, 6).

Таблица 1 - Конструкции муфт для ремонта дефектов труб и сварных соединений трубопроводов

|

№ конструкции муфты |

Наименование |

Общий вид |

Состав конструкции |

|

Негерметичная сварная стальная муфта |

|

1 - полумуфта верхняя (1 шт.) 2 - полумуфта нижняя (1 шт.) Подкладные пластины под продольные швы полумуфт (2 шт.) |

|

|

Негерметичная сварная стальная муфта |

|

1 - полумуфта верхняя (1 шт.) 2 - полумуфта нижняя (1 шт.) 3 - полукольцо верхнее (2 шт.) 4 - полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы полуколец (4 шт.) |

|

|

Герметичная сварная стальная муфта |

|

1 - полумуфта верхняя (1 шт.) 2 - полумуфта нижняя (1 шт.) 3 - полукольцо верхнее (2 шт.) 4 - полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы полуколец (4 шт.) |

|

|

Герметичная сварная стальная муфта (узел) |

|

1 - полумуфта внутренняя верхняя (1 шт) 2 - полумуфта внутренняя нижняя (1 шт) 3 - полумуфта наружная верхняя (2 шт.) 4 - полумуфта наружная нижняя (2 шт.) 5 - полукольцо верхнее (2 шт.) 6 - полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы внутренних полумуфт, полуколец (6 шт.) |

|

|

Герметичная сварная стальная муфта (узел) |

|

1-полумуфта внутренняя верхняя (1 шт) 2-полумуфта внутренняя нижняя (1 шт) 3-полумуфта наружная верхняя (1 шт.) 4-полумуфта наружная нижняя (1 шт.) 5-полукольцо верхнее (2 шт.) 6-полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы внутренних полумуфт, полуколец (6 шт.) |

|

|

Герметичная сварная стальная муфта (узел) |

|

1 - полумуфта верхняя (1 шт.) - (полумуфта + два полуднища) 2 - полумуфта нижняя - (полумуфта + два полуднища) - (1 шт.) 3 - полукольцо верхнее (2 шт.) 4 - полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы полуколец (4 шт.) |

|

|

Герметичная сварная стальная муфта (узел) |

|

1 - полумуфта верхняя (1 шт.) - (полумуфта + два полуперехода) 2 - полумуфта нижняя (1 шт.) - (полумуфта + два полуперехода) 3 - полукольцо верхнее (2 шт.) 4 - полукольцо нижнее (2 шт.) Подкладные пластины под продольные швы полуколец (4 шт.) |

|

|

Примечание: 1 Группы однотипных конструкций муфт: 1 группа - конструкция № 1; 2 группа - конструкции № 2, 3, 4, 5; 3 группа - конструкции № 6, 7. 2 Область распространения производственной аттестации технологий сварки по конструкциям муфт: 1 группа - распространяется на 1 группу (конструкция № 1); 2 группа - распространяется на 1, 2 группы (конструкции № 1, 2, 3, 4, 5); 3 группа - распространяется на 1, 2, 3 группы (конструкции № 1, 2, 3, 4, 5, 6, 7). |

|||

Стальные сварные муфты (далее муфты) для ремонта дефектов труб и сварных соединений трубопроводов могут быть: негерметичные усиливающие муфты - I-го типа, герметичные усиливающие - II-го типа.

6.2 Негерметичные усиливающие муфты I-го типа при монтаже на трубопровод не привариваются к стенке ремонтируемого трубопровода.

6.2.1 Конструкция 1 - негерметичная сварная стальная муфта

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений в случаях отсутствия элементов, препятствующих равномерному прилеганию муфты к ремонтируемому трубопроводу, для снижения кольцевых напряжений и предупреждения выпучивания стенки трубы в местах дефектов. Муфта изготавливается в заводских или базовых условиях.

Сборка и сварка - верхние и нижние полумуфты устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами.

6.2.2 Конструкция 2 - негерметичная сварная стальная муфта

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны трубы с обеспечением пространства между муфтой и ремонтируемым трубопроводом. Муфта изготавливается в заводских или базовых условиях.

Сборка и сварка:

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- верхние и нижние полумуфты устанавливаются на кольца и свариваются между собой горизонтальными продольными стыковыми швами;

- торцы муфты свариваются с кольцами кольцевыми угловыми швами.

6.3 Герметичные усиливающие муфты II-го типа при монтаже на трубопровод привариваются к стенке ремонтируемого трубопровода кольцевыми угловыми швами.

6.3.1 Конструкция 3 - герметичная сварная стальная муфта

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны труб, с обеспечением необходимого пространства между муфтой и ремонтируемым трубопроводом. Муфта изготавливается в заводских или базовых условиях.

Сборка и сварка:

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- кольца с внутренней стороны свариваются с ремонтируемым трубопроводом кольцевыми угловыми швами;

- верхние и нижние полумуфты устанавливаются на кольца и свариваются между собой горизонтальными продольными стыковыми швами;

- торцы муфты свариваются с кольцами кольцевыми угловыми швами.

6.3.2 Конструкция 4 - герметичная сварная стальная муфта (муфтовый узел)

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны труб, с обеспечением необходимого пространства между муфтой и ремонтируемым трубопроводом. Муфта изготавливается в заводских или базовых условиях.

Сборка и сварка:

- верхние и нижние полумуфты внутренней муфты устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- торцы внутренней муфты свариваются с ремонтируемым трубопроводом с обеих сторон кольцевыми угловыми швами;

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- кольца с внутренней стороны свариваются с ремонтируемым трубопроводом кольцевыми угловыми швами.

- верхние и нижние полумуфты наружных муфт устанавливаются на внутреннюю муфту и кольца и свариваются между собой продольными стыковыми швами;

- торцы наружных муфт свариваются с внутренней муфтой и кольцами кольцевыми угловыми швами.

6.3.3 Конструкция 5 - герметичная сварная стальная удлиненная муфта (муфтовый узел)

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны труб, с обеспечением необходимого пространства между муфтой и ремонтируемым трубопроводом, при невозможности или нецелесообразности установки двух наружных муфт № 4. Муфта изготавливается в заводских или базовых условиях.

Сборка и сварка:

- верхние и нижние полумуфты внутренней муфты устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- торцы внутренней муфты свариваются с ремонтируемым трубопроводом с обеих сторон кольцевыми угловыми швами;

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- кольца с внутренней стороны свариваются с ремонтируемым трубопроводом кольцевыми угловыми швами;

- верхние и нижние полумуфты удлиненной наружной муфты устанавливаются на внутреннюю муфту и кольца и свариваются между собой продольными стыковыми швами;

- торцы наружной муфты свариваются с кольцами кольцевыми угловыми швами.

6.3.4 Конструкция 6 - герметичная сварная стальная муфта (муфтовый узел)

Муфту рекомендуется применять в зависимости от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны труб, с обеспечением необходимого пространства между муфтой и ремонтируемым трубопроводом. Конструкцией муфты предусмотрена возможность установки на сквозной дефект временной муфты (хомута) для герметизации выхода продукта. Муфта изготавливается в заводских условиях.

Сборка и сварка:

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- кольца с внутренней стороны свариваются с ремонтируемым трубопроводом кольцевыми угловыми швами;

- верхние и нижние полумуфты (состоящие из полуднищ и полутруб, предварительно сваренных в заводских условиях) свариваются между собой продольными стыковыми швами;

- торцы муфты свариваются с кольцами кольцевыми угловыми швами.

6.3.5 Конструкция 7 - герметичная сварная стальная муфта (муфтовый узел)

Муфту рекомендуется применять в зависимости от степени от степени дефектности труб и сварных соединений, а также в случаях наличия овальности или кривизны труб, с обеспечением необходимого пространства между муфтой и ремонтируемым трубопроводом. Конструкцией муфты предусмотрена возможность установки на сквозной дефект временной муфты (хомута) для герметизации выхода продукта. Муфта изготавливается в заводских условиях.

Сборка и сварка:

- верхние и нижние полукольца устанавливаются на ремонтируемый трубопровод и свариваются между собой на подкладных пластинах горизонтальными продольными стыковыми швами;

- кольца с внутренней стороны свариваются с ремонтируемым трубопроводом кольцевыми угловыми швами;

- верхние и нижние полумуфты (состоящие из полуднищ и полупереходов, предварительно сваренных в заводских условиях) свариваются между собой продольными стыковыми швами;

- торцы муфты свариваются с кольцами кольцевыми угловыми швами.

6.4 Допускается на верхних половинах полумуфт (конструкций 2-7) выполнять два технологических отверстия, предназначенных для заполнения и контроля уровня межтрубного пространства антикоррозийными (консервационными) материалами. В случае заполнения межтрубного пространства композитными материалами допускается дополнительно выполнять одно технологическое отверстие на нижних половинах полумуфт. После заполнения технологические отверстия герметизируются резьбовыми пробками. Торцы колец муфты (конструкций 1, 2) герметизируются уплотнителем (тип уплотнителя определяется рабочим проектом или ППР).

6.5 В случаях ремонта сквозных дефектов межтрубное пространство (зазор) между муфтой и ремонтируемым трубопроводом (конструкций 6, 7) должно обеспечивать возможность установки временной муфты (хомута) для герметизации выхода продукта, например:

- для трубопровода наружным диаметром 426, 530 мм рекомендуется муфта наружным диаметром 720 мм;

- для трубопровода наружным диаметром 720 мм - муфта наружным диаметром 1020 мм;

- для трубопровода наружным диаметром 1020 мм, рекомендуется наружным муфта диаметром 1220 мм;

- для трубопровода наружным диаметром 1220 мм, рекомендуется наружным муфта диаметром 1420 мм.

6.6 Муфты (конструкций 1-7) должны изготавливаться в заводских условиях в соответствии с требованиями технических условий (ТУ 1469-008-00153229-2004 "Детали для ремонта магистральных трубопроводов"), согласованных с ОАО "Газпром", и рабочих чертежей предприятия-изготовителя, утвержденных в установленном порядке.

6.7 Муфты, изготавливаемые по иным Техническим условиям, могут применяться при условии согласования Технических условий с ОАО "Газпром".

6.8 Размеры муфт и элементов муфт приведены в таблице 2.

Таблица 2 - Размеры муфт и элементов муфт конструкций 1-7

|

Диаметр ремонтируемой трубы, мм |

Размеры конструктивных элементов муфт, мм |

||||||

|

L |

K |

M |

B |

C |

L1 |

K1 |

|

|

До 720 |

300-3000 |

120-300 |

240-350 |

100-150 |

70-100 |

до 6000 |

250-350 |

|

720-1420 |

300-3000 |

150-300 |

260-400 |

120-200 |

70-100 |

до 6000 |

300-350 |

|

Примечания: L - длина муфты в муфтах конструкций 1, 2, 3; длина внутренней муфты в муфтах конструкций 4, 5. К - ширина кольца в муфтах конструкций 2, 3, 4, 5. М - длина наружной муфты в муфтах конструкции 4. В - расстояние между внутренней муфтой и кольцами в муфтах конструкций 4, 5. С - величина нахлеста наружной муфты на кольца в муфтах конструкций 2, 3, 4, 5. L1 - длина муфты в муфтах конструкции 5, и цилиндрической части муфты в конструкциях 6, 7. |

|||||||

6.9 Для изготовления муфт и элементов муфт должны применяться материалы, обеспечивающие механические свойства не ниже указанных в таблице 3.

Таблица 3 - Механические свойства основного металла и сварных соединений

|

Класс прочности |

Временное сопротивление sВ, МПа (кгс/мм2), не менее |

Отношение предела текучести к временному сопротивлению sТ / sВ |

Относительное удлинение (на пятикратных образцах)d5, % не менее |

||

|

Не более |

Не менее |

Толщина стенки, мм |

|||

|

До 20 |

Свыше 20 |

||||

|

К50 |

490 (50) |

0,8 |

0,6 |

20 |

19 |

|

К52 |

510 (52) |

0,8 |

0,6 |

20 |

19 |

|

К54 |

530 (54) |

0,9 |

0,6 |

20 |

19 |

|

К56 |

549 (56) |

0,9 |

0,6 |

20 |

19 |

|

К60 |

589 (60) |

0,9 |

0,6 |

20 |

19 |

|

Примечания: 1 Класс прочности муфт устанавливается по временному сопротивлению разрыву основного металла и сварных соединений муфт, элементов муфт и должен быть не ниже класса прочности основного металла ремонтируемого трубопровода. 2 Допускается по согласованию с Заказчиком применение материалов для муфт и элементов муфт с меньшим классом прочности при условии увеличения толщины стенки, подтвержденное расчетом на прочность. 3 Допускается по согласованию с Заказчиком перевод муфт в более низкий класс прочности по результатам определения временного сопротивления разрыву основного металла и сварных соединений. |

|||||

6.10 Ударная вязкость (KСU) основного металла и сварных соединений муфт и элементов муфт должна определяться по ГОСТ 9454-78, ГОСТ 6996-66*, значения ударной вязкости должны быть не менее 34,4 Дж/см2 (3,4 кгс/см2) при температуре испытаний минус 40 °С - для муфт исполнения У и минус 60 °С - для муфт исполнения ХЛ.

Угол изгиба стыковых соединений должен быть не менее 120°.

6.11 Для изготовления муфт и элементов муфт могут применяться:

- листовой прокат по ГОСТ 19281, ГОСТ 5520, ГОСТ 19903 из сталей марок 09Г2С (категории 12, 13, 14, 15), 17ГС, 17Г1С, 10ХСНД и других марок, в т.ч. по специальным техническим условиям, включая ТУ-14-1-5339-96, ТУ14-105-644-2000 (сталь 10Г2ФБЮ);

- газонефтепроводные электросварные прямошовные трубы отечественной и импортной поставок из сталей классов прочности, приведенных в таблице 6, регламентированные "Инструкцией по применению стальных труб в газовой и нефтяной промышленности" (РД 51-31323949-58-2000 с дополнениями).

6.12 Эквивалент углерода для сталей муфт и элементов муфт не должен превышать 0,43.

6.13 Для изготовления подкладных пластин в специальную выборку под продольные швы полумуфт (конструкция 1), полуколец (конструкций 1-7) должны применяться малоуглеродистые стали (марок ВСт.3сп, 10, 20,) толщиной 2,0-3,0 мм, шириной 25±1,0 мм.

6.14 Материалы, применяемые при изготовлении муфт и элементов муфт, должны иметь сертификаты качества.

6.15 Муфты заводского изготовления должны классифицироваться по условному диаметру (Ду) и поставляться с элементами муфт, комплектно согласно конструкциям и иметь паспорта. На внутренние и наружные поверхности муфт и элементов муфт должны быть нанесены яркой несмываемой краской маркировка, условное обозначение, консервационное (антикоррозийное) легко удаляемое покрытие.

Пример условного обозначения:

Муфта 1-720 (16) - 7,5-0,6-У ТУ 1469-008-00153229-2004,

- муфта конструкции 1 для ремонта трубопровода с наружным диаметром 720 мм с номинальной толщиной стенки 16 мм на рабочее давление 7,5 МПа при коэффициенте условий работы m=0,6 для климатического исполнения У.

6.16 Допускается изготовление муфт (конструкции 1-5) в базовых условиях при достаточной технической оснащенности. Муфты должны изготавливаться в соответствии с рабочими чертежами проектной документации и технологическими картами сварки, разработанными, согласованными и утвержденными дочерним обществом ОАО "Газпром", в котором проводится ремонт трубопроводов.

6.17 Для изготовления элементов муфт (полумуфты, полукольца) могут применяться газонефтепроводные электросварные прямошовные трубы отечественной и импортной поставок, рекомендованных к применению «Инструкцией по применению стальных труб в газовой и нефтяной промышленности» (РД 51-3133949-58-2000 с дополнениями), с характеристиками (рабочее давление, номинальная толщина стенки, временное сопротивление разрыву, предел текучести, относительное удлинение, ударная вязкость-KCU, эквивалент углерода, гарантированное заводом испытательное давление, коэффициент надежности по материалу) не ниже ремонтируемого трубопровода.

6.18 Полумуфты, полукольца, как правило, должны изготавливаться без сварных швов. Допускается изготовление полумуфт из труб с одним продольным заводским сварным швом. Для изготовления подкладных пластин под продольные швы полумуфт (конструкция 1), полуколец (конструкций 1-2) должна применяться малоуглеродистая сталь (марок ВСт.3сп, 10, 20,) толщиной 1,0-3,0 мм, шириной 25-35 мм.

6.19 Не допускается изготовление муфт и элементов из труб, не имеющих сертификатов качества, а также бывших в эксплуатации.

7 Ремонтопригодность труб и сварных соединений и выбор конструкций муфт

7.1 Схематизация, параметры дефектов труб и сварных соединений при ремонте стальными сварными муфтами определяются по результатам внутритрубной дефектоскопии, визуального и измерительного, неразрушающего контроля физическими методами (радиографического и/или ультразвукового).

7.2 Параметры (глубина - h, длина - l , ширина - b) дефектов труб, при толщине стенки ремонтируемого трубопровода s (рисунок 1), принимаются равными соответствующим наибольшим размерам дефекта.

Рисунок 1 - Схематизация дефектов при ремонте стальными сварными муфтами дефектов труб и сварных соединений трубопроводов

а - одиночный дефект металла труб с толщиной стенки S;

б - близкорасположенные дефекты

7.3 Два или несколько дефектов могут быть рассмотрены как одиночный дефект, если:

- расстояние между соседними дефектами не превышает половины длины наибольшего дефекта, при длине наибольшего дефекта меньше пяти толщин стенки трубы;

- расстояние между соседними дефектами не превышает половины пяти толщин стенки трубы, при длине наибольшего дефекта больше пяти толщин стенки трубы, при условии:

е (0,5 max (А, В, 5S),

где е - расстояние между дефектами;

А - наименьшее из значений длины (l1,) или ширины (b1) одного дефекта:

А = min (l1, b1);

В - наименьшее из значений длины (l2) или ширины (b2) другого дефекта:

В = min (l2, b2) ;

s - толщина стенки трубы;

max (А, В, 5s) - максимальное значение из величин А, или В, или 5S.

Глубина h объединенного дефекта принимается равной наибольшей из h1, h2: h = max (h1, h2)

Несколько близкорасположенных дефектов для возможности их объединения в один рассматриваются аналогично, последовательно парами.

7.4 Параметры (глубина, длина, ширина) допустимости дефектов в сварных соединениях ремонтируемого трубопровода определяются в соответствии с Приложением 9.

7.5 Ремонтопригодность участка трубопровода стальными сварными муфтами определяется в зависимости от степени дефектности металла труб и сварных соединений.

7.6 При оценке степени дефектности участка трубопровода определяются кольцевые напряжения (sк) в месте установки ремонтной муфты по формуле:

![]() , Мпа (1)

, Мпа (1)

где Р - величина рабочего давления в трубопроводе, МПа;

Dн - наружный диаметр трубопровода, мм;

S - номинальная толщина стенки трубопровода, мм.

7.7 Значение степени дефектности определяется отношением кольцевых напряжений в стенке трубопровода (sк) к минимальному нормативному пределу текучести металла трубы (sт min), который может быть меньше или больше 30%: (sк/sт min)×100% £ 30% или (sк/sт min)×100% > 30% и приведены в таблицах 4, 5.

7.8 Выбор и назначение конструкций ремонтных муфт в зависимости от степени дефектности металла труб и сварных соединений трубопроводов производится в соответствии с таблицей 6.

7.9 Пример определения степени дефектности трубопровода приведен в Приложении 6.

Таблица 4 - Степень дефектности металла трубопровода

|

Тип дефекта |

Степень дефектности метала трубопровода |

|||

|

малозначительная |

средняя |

значительная |

критическая |

|

|

Степень дефектности метала трубопровода при (sк/sт min)×100% £ 30% |

||||

|

Задиры |

4,0 мм £ d £ 0,2S |

0,2S £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

4,0 мм £ d £ 0,7S |

|

Риски, царапины |

4,0 мм £ d £ 0,2S |

0,2S £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

4,0 мм £ d £ 0,7S |

|

Общая коррозия |

4,0 мм £ d £ 0,2S |

0,2S £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

4,0 мм £ d £ 0,7S |

|

Питинговая коррозия |

4,0 мм £ d £ 0,4S |

0,2S £ d £ 0,6S |

4,0 мм £ d £ 0,7S |

4,0 мм £ d £ 0,7S |

|

Несквозные трещины |

d £ 0,02S |

d £ 0,04S |

d £ 0,05S |

d £ 0,1S |

|

Плавные вмятины |

d £ 2,5%D |

d £ 3,5%D |

d £ 5%D |

d £ 6%D |

|

Сквозные дефекты* |

- |

- |

- |

d = S |

|

Степень дефектности метала трубопровода при (sк/sт min)×100% > 30% |

||||

|

Задиры |

4,0 мм £ d £ 0,12S |

0,12S £ d £ 0,2S |

4,0 мм £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

|

Риски, царапины |

4,0 мм £ d £ 0,12S |

0,12S £ d £ 0,2S |

4,0 мм £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

|

Общая коррозия |

4,0 мм £ d £ 0,12S |

0,12S £ d £ 0,2S |

4,0 мм £ d £ 0,5S |

4,0 мм £ d £ 0,5S |

|

Питинговая коррозия |

4,0 мм £ d £ 0,2S |

4,0 мм £ d £ 0,4S |

4,0 мм £ d £ 0,6S |

4,0 мм £ d £ 0,7S |

|

Несквозные трещины |

d £ 0,01S |

0,01S £ d £ 0,02S |

d £ 0,025S |

d £ 0,05S |

|

Плавные вмятины |

d £ 2,5%D |

d £ 3,5%D |

d £ 5%D |

|

|

Сквозные дефекты* |

- |

- |

d = S |

|

|

Примечания: d - глубина дефекта, мм; l - суммарная длина дефектов, мм; S - толщина стенки трубы, мм; D - наружный диаметр трубы, мм; sк -значения кольцевых напряжений в стенке трубопровода в месте установки ремонтной муфты с учетом максимальной глубины дефекта, кгс/мм2; sт min -минимальный нормативный предел текучести металла труб по ТУ, кгс/мм2; * - Единичный дефект типа "свища". |

||||

Таблица 5 - Степень дефектности сварных швов трубопровода

|

Тип дефекта |

Степень дефектности сварных швов трубопровода |

|||

|

малозначительная |

средняя |

значительная |

критическая |

|

|

Степень дефектности сварных швов трубопровода при (sк/sт min)×100% ≤ 30% |

||||

|

Поры недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Шлаковые включения недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Непровары, несплавления, недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Наружные дефекты недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Дефекты сборки недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Совокупность дефектов недопустимых размеров |

ΣД<1/12 Р |

1/12 Р≤ΣД<1/8 Р |

1/8 Р≤ΣД<1/6 Р |

ΣД = 1/6 Р |

|

Сквозные дефекты |

- |

- |

- |

1 ед |

|

Степень дефектности сварных швов трубопровода при (sк/sт min)×100% > 30% |

||||

|

Поры недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Шлаковые включения недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Непровары, несплавления недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Наружные дефекты недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Дефекты сборки недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Совокупность дефектов недопустимых размеров |

ΣД<1/16 Р |

1/16 Р≤ΣД<1/14 Р |

1/14 Р≤ΣД<1/12 Р |

ΣД = 1/12 Р |

|

Сквозные дефекты* |

- |

- |

- |

1 ед |

|

Примечания: ΣД (мм) - суммарная максимально допустимая протяженность дефекта (совокупности дефектов); Р (мм) - периметр сварного шва по наружному диаметру; * - Единичный дефект типа "свища". |

||||

Таблица 6 - Рекомендуемые конструкции муфт для ремонта дефектов труб и сварных соединений трубопроводов в зависимости от степени повреждения труб и сварных соединений

|

Конструкция муфты |

Степень повреждения труб |

|||

|

малозначительная |

средняя |

значительная |

критическая |

|

|

+ |

+ |

- |

- |

|

|

+ |

+ |

- |

- |

|

|

+ |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

|

|

Примечания: 1 Знаком "+" указаны рекомендуемые муфты. 2 Степень повреждения труб определяется по данным табл. 7 и 8 |

||||

7.10 Ремонт трубопроводов из спиральношовных труб рекомендуется проводится с применением муфт конструкций № 1, 2.

7.11 Ремонт вмятин в сочетании с другими видами дефектов, отнесённых по степени дефектности к значительным и критическим должен проводиться только герметичными сварными муфтами (конструкции № 3-7).

7.12 Ремонт трубопроводов (конденсатопроводов) со сквозными дефектами металла труб и/или сварных соединений, отнесённых по степени дефектности к критическим, должен выполняться герметичными сварными муфтами (конструкции № 6, 7) при условии герметизации сквозного дефекта от выхода продукта временной муфтой (хомутом).

8 Требования к организации и производству ремонтных работ на действующем трубопроводе под давлением

8.1 Производство ремонтных работ на действующем трубопроводе с допустимым (расчетным) рабочим давлением с транспортировкой или без транспортировки продукта допускается выполнять в случаях невозможности или нецелесообразности ремонта участка трубопровода традиционным методом сварки (вварки) трубы или "катушки", или методом сварки (наплавки, заварки, вварки "заплат") с временным выводом ремонтируемого участка из эксплуатации.

8.2 Расчетное проходное давление из условий безопасности на ремонтируемом участке должно ограничиваться:

- допустимым давлением, определяемым с учетом максимальной глубины дефектов в месте установки муфты;

- допустимым давлением, определяемым с учетом потери прочности нагретого металла в месте сварки кольцевых швов муфты.

8.3 Организация и производство работ по ремонту участка трубопровода, находящегося под давлением, сварными муфтами должна производиться в соответствии с требованиями рабочего проекта и проекта производства работ (ППР), разработанных, согласованных и утвержденных Обществом ОАО "Газпром", в котором проводится ремонт трубопроводов с учетом требований "Типовой инструкцией по безопасному проведению огневых работ на объектах ОАО "Газпром", "Правил технической эксплуатации магистральных газопроводов" и настоящего документа.

8.4 Для обеспечения безопасности проведения работ по ремонту сварными муфтами действующего трубопровода с учетом максимальной глубины дефектов, допустимое давление в трубопроводе должно быть снижено до величины, определяемой по формуле:

![]() , (Мпа) (2)

, (Мпа) (2)

8.5 Для обеспечения безопасности проведения работ по ремонту сварными муфтами действующего трубопровода с учетом потери прочности нагретого металла в месте сварки кольцевых швов муфты, допустимое давление в трубопроводе должно быть снижено до величины, определяемой по формуле:

![]() , (Мпа) (3)

, (Мпа) (3)

где к - коэффициент, принимаемый в зависимости от категории участка (СниП 2.05.06-85) равным 0,9 для III-IV категорий; 0,75 для I-II категорий. (В случае проведения работ по врезке между участками разных категорий принимается наименьшее значение Р доп);

σт - предел текучести металла трубы трубопровода, принимаемый по техническим условиям на трубы, Мпа;

S - толщина стенки трубы, мм;

δ - максимальная глубина дефекта, мм;

c - коэффициент потери прочности нагретого металла стенки в месте сварки, с=2,4 мм;

Dн - наружный диаметр трубы в месте приварки (по результатам замера), мм.

8.6 Если максимальная глубина дефектов (δ, мм) больше, чем коэффициент потери прочности нагретого металла (с=2,4 мм), то величина допустимого давления определяется по формуле (2), если максимальная глубина дефектов (δ, мм) меньше или равна, чем коэффициент потери прочности нагретого металла (с=2,4 мм), то величина допустимого давления определяется по формуле (3).

Определение допустимого расчетного давления должно выполняться проектной организацией при разработке рабочего проекта и/или проекта производства работ.

Пример расчета максимально допустимого рабочего давления приведен в Приложении 7.

8.6 При производстве ремонтных работ сварными муфтами не допускается подъем и опускание трубопровода, а также любые виды работ, связанные с возможным перемещением ремонтируемого трубопровода от оси.

8.7 С целью предотвращения возможного проседания грунта под трубопроводом, а также провисания трубопровода в месте установки муфты должны применяться инвентарные (деревянные из бруса) опоры или иные методы "якорения" трубопровода.

8.8 Сборка муфты и ее фиксирование на трубе должна производиться с помощью различных съемных приспособлений, которые обеспечивают обжатие муфты по отношению к трубе.

8.9 Производство ремонтных работ сварными муфтами не допускается при температуре ниже -40 °С. При ветре более 5 м/сек, а также при выпадении осадков производить сварочные работы без инвентарных укрытий запрещается.

9 Технология сборки и сварки при ремонте дефектов труб и сварных соединений труб стальными сварными муфтами

9.1 Подготовка дефектного участка к ремонту

9.1.1 Подготовка участков труб и сварных соединений трубопроводов с дефектами (далее по тексту дефектными участками) к ремонту муфтами, сборка, сварка, контроль качества сварных соединений муфт выполняется в соответствии с «Технологической картой ремонта стальными сварными муфтами дефектов труб и сварных соединений», разработанной, утвержденной организацией, выполняющей сварочные работы, и согласованной с органами технического надзора.

Типовая форма "Технологической карты ремонта стальными сварными муфтами дефектов труб и сварных соединений" приведена в Приложении 8.

9.1.2 Перед подготовкой дефектных участков к ремонту муфтами поверхность трубопровода должна быть очищена от изоляционного покрытия по всему периметру на ширину не менее 100 мм в каждую сторону от границ предполагаемой установки муфт.

Очистка наружной поверхности трубопровода должна быть выполнена до металлического блеска по всему периметру. Очистку рекомендуется производить пескоструйной обработкой, допускается очистка поверхности ручными металлическими щетками или шлифмашинками с набором дисковых проволочных щеток.

9.1.3 Для уточнения параметров и границ дефектов, толщины стенки, выявления возможных расслоений металла трубы, наружных и внутренних дефектов труб и сварных соединений проводится:

- визуальный и измерительный контроль полного периметра очищенной поверхности трубопровода;

- неразрушающий контроль ультразвуковым сплошным сканированием полного периметра трубы на расстоянии не менее 100 мм от границ предполагаемых кольцевых угловых сварных соединений муфт (элементов муфт);

- неразрушающий радиографический или ультразвуковой контроль полного периметра кольцевого сварного шва (при наличии внутри зоны установки муфты кольцевого шва);

- неразрушающий радиографический или ультразвуковой контроль полной длины продольного заводского шва в границах муфты и на расстоянии не менее 100 мм от границ предполагаемых кольцевых угловых сварных соединений муфт (элементов муфт).

Допускается при необходимости применять дополнительные физические методы неразрушающего контроля (магнитный, капиллярный).

9.1.4 При наличии в контролируемой зоне недопустимых наружных и (или) внутренних дефектов (расслоений), толщины стенки, выходящей за минусовой допуск, место сварки муфты к трубопроводу должно быть изменено с перекрытием конечных участков расслоений или дефектов на расстоянии не менее 150 мм в каждую сторону.

9.1.5 Наружные дефекты (риски, задиры, царапины) глубиной более 0,2 мм, но не более 5% от толщины стенки, должны быть устранены шлифованием (шероховатость поверхности должна соответствовать Rz 6,3), при этом толщина стенки трубы не должна выходить за пределы минусового допуска в соответствии с требованиями ТУ на трубы.

9.1.6 При монтаже муфты места сварки муфт и (или) элементов к ремонтируемому трубопроводу должны располагаться не ближе 150 мм от кольцевого шва трубопровода и должны перекрывать дефектный участок на расстоянии не менее 150 мм в каждую сторону.

9.1.7 При монтаже на ремонтируемый трубопровод двух или более муфт расстояние между муфтами конструкций 1-2 должно быть не менее 150 мм, между муфтами конструкций 3-6 - не менее 0,5D, где D - диаметр трубы.

9.1.8 Допускается монтаж нескольких муфт по типу конструкции 4 методом наращивания, при условии подтверждения расчетами на конструктивную прочность ремонтируемого участка (на стадии разработки рабочего проекта или проекта производства работ).

9.2 Сборка продольных стыковых, кольцевых нахлесточных и угловых сварных соединений муфт

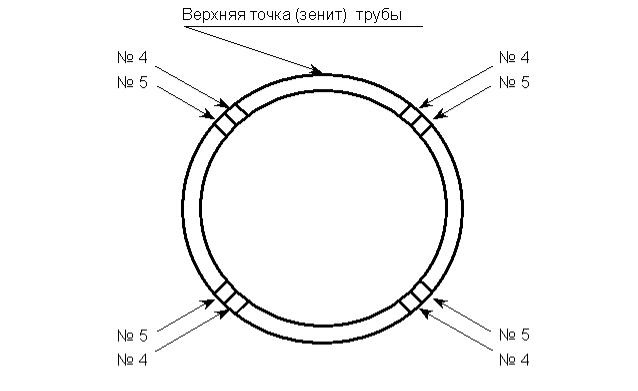

9.2.1 При сборке муфт продольные стыковые швы полумуфт и полуколец должны быть расположены на середине вертикальной образующей ремонтируемого трубопровода и разнесены между собой на расстоянии не менее 100 мм.

9.2.2 До начала сборки муфт усиление продольных заводских швов ремонтируемого трубопровода должно быть удалено механическим способом шлифмашинкой с набором абразивных кругов и дисковых проволочных щеток заподлицо с наружной поверхностью трубопровода под муфтами (конструкции 1) и элементами муфт - кольцами (конструкции 2-7) на расстоянии не менее 150 мм в каждую сторону с плавным переходом на наружную поверхность заводских швов (шероховатость поверхности Rz 6,3).

9.2.3 До начала сборки к внутренней поверхности элементов муфт (полумуфт, полуколец) со стороны разделки по всей длине свариваемых кромок должны быть выполнены ручной дуговой сваркой прихватки подкладных пластин, при этом концы подкладных пластин должны выступать за торцы элементов муфт на 50-60 мм в каждую сторону.

9.2.4 Сборка полумуфт, полуколец и их фиксирование на трубопроводе должна производиться с применением съемных приспособлений для обеспечения обжатия муфты на трубопроводе и необходимых зазоров.

В качестве сборочных приспособлений рекомендуются наружные звенные центраторы или цепные приспособления преимущественно с гидравлическим приводом, а также приспособления жесткой конструкции типа хомутов. Количество сборочных приспособлений определяется длиной муфты или ее элементами и должно быть не менее 2-х на каждый погонный метр муфты.

9.2.5 При установке муфты на трубу запрещается наносить удары кувалдой или другими предметами с целью получения необходимого обжатия.

9.2.6 Нахлесточные и угловые соединения муфт и элементов заводского исполнения должны собираться по периметру трубы с равномерным зазором не более 1,5 мм, допускается зазор до 2,0 мм на длине не более 150 мм.

9.2.7 Для сварки продольных стыковых сварных соединений полумуфт, полуколец применяется стандартная V-образная разделка с углом скоса кромок 25-30°, притуплением 2,0 ± 1,0 мм и зазором 2,0-3,5 мм. Допускается несимметричная V-образная разделка, при этом нижние полумуфты, полукольца должны иметь разделку кромок 10-15°, верхние - 30-35°.

9.2.8 Смещение стыкуемых кромок полумуфт, полуколец не должно превышать 20% толщины стенки, но не более 3,0 мм.

Для муфт с толщиной стенки до 10,0 мм допускается смещение кромок до 40% толщины стенки, но не более 2,0 мм.

9.2.9 Геометрические параметры разделки кромок и сборки продольных стыковых и кольцевых нахлесточных и угловых сварных соединений полумуфт, полуколец на подкладных пластинах приведены на рисунках 2, 3.

9.3 Сварка продольных стыковых сварных соединений муфт

9.3.1 Сварка продольных стыковых сварных соединений муфт и элементов (колец) должна проводиться ручной дуговой сваркой многослойными швами.

9.3.2 До начала сварки (в т.ч. прихваток) независимо от температуры окружающего воздуха проводится просушка полумуфт, полуколец и поверхности трубопровода до температуры 50-70 °С и предварительный подогрев свариваемых кромок.

9.3.3 Предварительный подогрев рекомендуется производить электрическими нагревательными устройствами (или с использованием индукционного метода), обеспечивающими равномерный нагрев металла по всему сечению свариваемых кромок по всей длине продольных стыковых соединений муфт и элементов муфт. Допускается применять плоские газовые подогреватели или газовые горелки.

9.3.4 Предварительный подогрев свариваемых кромок продольных стыковых соединений полумуфт, полуколец следует производить до температуры не выше 150°С, подогрев следует производить по свариваемым кромкам сварного соединения и контролироваться контактными приборами на расстоянии 10 - 15 мм в обе стороны от свариваемых кромок.

9.3.5 В процессе сварки температура предыдущего слоя сварного шва перед наложением последующего слоя должна быть не ниже 100 °С. Если температура между слоями опустилась ниже 100 °С, следует произвести подогрев до 150 °С. Сварку следует производить в период нахождения температуры подогрева в установленном интервале.

Рисунок 2 - Разделка кромок и сборка продольных стыковых соединений муфт и элементов с симметричной и несимметричной V-образной разделкой, изготовленных в заводских (а) и трассовых (б) условиях

1 - верхняя половина муфты или кольца;

2 - нижняя половина муфты или кольца;

3 - ремонтируемый трубопровод;

4 - металлическая подкладная пластина под продольный шов

Рисунок 3 - Геометрические параметры сборки нахлесточных и угловых сварных соединений муфты и элементов (кольца) в сечении продольного шва

а - при толщине стенки муфты больше толщины стенки трубы (конструкция № 1 для изготовления в трассовых условиях);

б - при одинаковых толщинах стенки ремонтируемого трубопровода, кольца, муфты (конструкция № 2 для изготовления в трассовых условиях);

в - при одинаковых толщинах стенки ремонтируемого трубопровода, кольца, муфты (конструкции № 3, 4, 5, 7 для изготовления в заводских условиях);

г - при одинаковых толщинах стенки ремонтируемого трубопровода, кольца, муфты (конструкция № 6 для изготовления в заводских условиях);

4 - металлическая подкладная пластина под продольный шов,

Sм, Sк, Sт - соответственно толщины стенок муфты, кольца, ремонтируемого трубопровода

9.3.6 Ручная дуговая сварка сварных соединений муфт должна выполняться электродами с основным видом покрытия, отвечающими специальным требованиям к качеству их изготовления, сварочно-технологическим, механическим, вязкопластическим свойствам сварных соединений, аттестованными в установленном порядке (п. 5.7).

Назначение сварочных электродов следует производить исходя из класса прочности трубной стали муфт, элементов муфт и участка ремонтируемого трубопровода. Сварочные электроды, прошедшие аттестацию и рекомендованные к применению, приведены в Приложении 4 и могут дополняться в соответствии с п. 5.8.

Электроды непосредственно перед сваркой должны быть прокалены в соответствии с рекомендациями изготовителя. Допускается применение электродов, прокаленных в стационарных условиях и доставленных на место производства работ в герметичных контейнерах или термопеналах. Сварочные электроды должно храниться в сухих отапливаемых помещениях при температуре не ниже +15°С.

9.3.7 При выполнении продольных сварных соединений муфт должна применяться многослойная сварка.

9.3.8 Прихватка продольных стыковых сварных соединений полумуфт, полуколец должна производится после предварительного подогрева ручной дуговой сваркой электродами, рекомендованными для сварки корневого слоя шва. Длина прихваток должна быть 30-50 мм. Количество прихваток определяется длиной продольного сварного соединения. Прихватки должны обеспечить проплавление свариваемых кромок и зачищаться механическим способом.

9.3.9 С целью исключения дефектов начала и конца сварки (стартовые поры, наплывы) торцов продольных стыковых сварных соединений полумуфт, полуколец, начало и окончание сварки каждого слоя рекомендуется выполнять на временных технологических планках длиной 40-50 мм, предварительно прихваченных сваркой к подкладной пластине под углом скоса кромок собранного продольного стыкового соединения, являющихся началом и окончанием продольного стыкового соединения. После окончания сварки технологические планки удаляются механическим способом вместе с подкладной пластиной.

9.3.10 Во избежание температурных деформаций сварка продольных сварных соединений муфты (длиной более 300 мм) корневого и заполняющих слоев рекомендуется выполнять в направлении от центра муфты обратноступенчатым способом (рисунок 4). При сварке слоев шва обратноступенчатым способом следует соблюдать правила смещения «замков» на величину не менее 30-40 мм.

Первые заполняющие слои (один-два) должны свариваться по центру шва, последующие должны выполняться параллельно с перекрытием 2,0-3,0 мм.

Облицовочный шов (швы) должен выполняться методом непрерывной сварки в направлении от центра муфты наложением параллельных проходов (валиков). Первоначально накладывается нижний валик, далее средний, а затем верхний.

Рисунок 4 - Направление и последовательность сварки корневого, заполняющих слоев продольных (горизонтальных) швов муфт одним (а) и двумя сварщиками (б)

1-6; 1-3 - последовательность наложения отдельных участков шва;

1 - сварная муфта; 2 - ремонтируемый трубопровод; 3 - продольный шов муфты;

4 - металлическая подкладная пластина под продольный шов;

5 - v-образная временная технологическая планка

9.3.11 Последовательность наложения слоев при сварке продольных швов муфт и элементов приведена на рисунке 5. Минимальное количество слоев при сварке электродами с основным видом покрытия в зависимости от толщины стенки без учета корневого слоя приведено в таблице 8.

Рисунок 5 - Последовательность наложения слоев при сварке продольных швов муфт и элементов, изготовленных в заводских (а) и трассовых (б) условиях

1 - сварная муфта (или кольцо);

2 - ремонтируемый трубопровод;

3 - металлическая подкладная пластина под продольный шов

Таблица 8 - Минимальное количество слоев при сварке электродами с основным видом покрытия

|

Толщина стенки трубы, мм |

Количество слоев (без учета корневого слоя) |

|

до 10 |

3 |

|

от 10 до 15 |

4 |

|

от 15 до 20 |

5 |

|

от 20 до 25 |

6 |

|

от 25 до 30 |

7 |

9.3.12 Сварка выполняется с применением сварочного оборудования, отвечающего специальным требованиям к качеству изготовления, сварочно-технологическим свойствам, преимущественно инверторного типа, аттестованном в установленном порядке. Сварочное оборудование, прошедшее аттестацию и рекомендованное к применению, приведено в Приложении 5 и может дополняться в соответствии с п. 5.8.

9.3.13 Сварка корневого слоя шва выполняется на постоянном токе прямой или обратной полярности, заполняющих и облицовочного слоев шва - на постоянном токе обратной полярности. Рекомендуемые режимы сварки продольных швов муфты приведены в таблице 9.

Таблица 9 - Режимы сварки продольных швов

|

Сварочные слои |

Диаметр электрода, мм |

Сварочный ток, А |

|

Корневой |

2,5-3,25 |

50-110 |

|

Заполняющие: |

|

|

|

первый |

3,0-3,25 |

90-110 |

|

последующие |

3,0-3,25 |

100-120 |

|

последующие |

4,0 |

120-170 |

|

Облицовочные |

3,0-3,25 |

100-120 |

|

|

4,0 |

120-170 |

9.3.14 При сварке возбуждение дуги должно проводиться только в разделке. Запрещается зажигать дугу на поверхности основного металла.

Сборочные приспособления двух половин муфт могут быть сняты только после сварки не менее 60% длины шва. Перед продолжением сварки корневого слоя шва после снятия сборочных приспособлений все сваренные участки швов должны быть зачищены от шлака.

9.3.15 В процессе сварки продольных стыковых швов должен осуществляться пооперационный внешний осмотр качества выполнения каждого слоя шва на отсутствие дефектов. Видимые дефекты швов должны своевременно устраняться.

В процессе сварки каждый слой шва должен быть зачищен механическим способом. После завершения сварки облицовочный слой зачищается от шлака и брызг наплавленного металла механическим способом (шлифмашинками с набором абразивных кругов и дисковых проволочных щеток).

9.3.16 При сварке продольных швов муфт (элементов муфт) перерывы в работе не допускаются.

9.3.17 По окончании сварки продольные швы муфты (элементов муфты) должны быть накрыты теплоизолирующим материалом. В непосредственной близости от выполненного сварного шва должны быть нанесены клейма сварщиков.

9.3.18 Контроль качества продольных швов муфты должен проводится в соответствии с требованиями раздела 10 настоящего документа.

9.4 Сварка кольцевых нахлесточных и угловых сварных соединений муфт

9.4.1 Сварка кольцевых нахлесточных и угловых сварных соединений муфт и элементов (колец) с ремонтируемым трубопроводом должна проводиться ручной дуговой сваркой многослойными кольцевыми угловыми швами.

9.4.2 До начала сварки (в т.ч. прихваток) независимо от температуры окружающего воздуха проводится просушка муфт, элементов муфт (колец) и поверхности трубопровода до температуры 50-70°С и предварительный подогрев свариваемых кромок.

9.4.3 Предварительный подогрев рекомендуется производить электрическими нагревательными устройствами (или с использованием индукционного метода), обеспечивающими равномерный нагрев металла по всему периметру, допускается применять газовые горелки или кольцевые газовые подогреватели.

9.4.4 Температура предварительного подогрева и периодичность сопутствующего подогрева должна назначаться "Технологической картой ремонта стальными сварными муфтами дефектов труб и сварных соединений", разработанной по результатам производственной аттестации технологии сварки (п. 4.2), выполненной в условиях, идентичных реальным условиям производства работ.

9.4.5 Предварительный подогрев свариваемых кромок муфт, элементов муфт (колец) и поверхности ремонтируемого трубопровода следует производить до температуры не выше 150°С, подогрев следует производить по свариваемым кромкам сварного соединения и контролироваться контактными приборами на расстоянии 10 - 15 мм от оси шва.

9.4.6 До начала сварочных работ, с целью уточнения времени нахождения свариваемых кромок и стенки ремонтируемого трубопровода интервале температуры подогрева +(100-150°С) и определения времени периодичности сопутствующего подогрева, в предполагаемом месте приварки муфты необходимо произвести нагрев стенки ремонтируемого трубопровода до 150°С и замер времени снижения температуры стенки ремонтируемого трубопровода до 100°С.

9.4.7 В процессе сварки необходимо периодически выполнять сопутствующий подогрев до 150°С с интервалом времени определенным по п. 9.4.6. Температура предыдущего слоя сварного шва перед наложением последующего слоя должна быть не ниже 100°С и поэтапно контролироваться контактными приборами в месте сварки.

9.4.8 Ручная дуговая сварка (прихватка) каждого слоя кольцевых угловых сварных швов должна выполняться электродами с основным видом покрытия, отвечающими специальным требованиям к качеству их изготовления, сварочно-технологическим, механическим, вязкопластическим свойствам сварных соединений, аттестованными в установленном порядке (5.7).

Назначение сварочных электродов следует производить исходя из класса прочности трубной стали муфт, элементов муфт и участка ремонтируемого трубопровода. Сварочные электроды, прошедшие аттестацию и рекомендованные к применению, приведены в Приложении 4 и могут дополняться в соответствии с п. 5.8.

9.4.9 Прихватка торцов муфты и элементов должна проводиться равномерно по периметру. Выполнение прихваток в месте пересечения продольных швов муфты не допускается. Количество прихваток и их протяженность в зависимости от диаметра трубы приведены в таблице 10.

Таблица 10 - Количество и протяженность прихваток

|

Прихватки |

Диаметр трубы, мм |

||

|

до 529 |

529-820 |

1020-1420 |

|

|

Количество |

3 - 4 |

4 - 6 |

6 - 8 |

|

Протяженность |

30 - 40 |

40 - 60 |

60 - 100 |

9.4.10 Сварку нахлесточных соединений колец муфты к ремонтируемому трубопроводу кольцевыми угловыми швами с целью снижения тепловложений в основной металл ремонтируемого трубопровода и исключения прожога стенки ремонтируемого трубопровода необходимо выполнять в следующей последовательности (рисунок 6(а)):

- первоначально проводится проверка зазора по периметру между муфтой или ее элементами и ремонтируемым трубопроводом;

- при зазоре между муфтой или ее элементами и ремонтируемым трубопроводом до 1,5 мм, первоначально на наружную поверхность по периметру ремонтируемого трубопровода ручной дуговой сваркой последовательно по ширине шва, наплавляются 3-4 параллельных дополнительных валика с перекрытием 1,5-2,0 мм, при зазоре до 2,0 мм рекомендуется наплавлять второй слой дополнительных валиков;

- сварку следует производить узкими валиками (стрингерыми швами), швы должны быть мелкочешуйчатыми и наплавляться с перекрытием 1,5-2,0 мм, ширина первого слоя наплавочных валиков должна быть 7,0-9,0 мм, последующих слоев - 8,0-10,0 мм;

- по наплавленным швам выполняется сварка первого (корневого) и последующих заполняющих слоев шва.

9.4.11 Сварку (наплавку) дополнительных валиков на наружную поверхность ремонтируемого трубопровода рекомендуется выполнять электродами основного покрытия типа Э50А, диаметром 2,5-3,25 мм, на минимальных токах (таблица 11, Приложение 4). Сварка должна проводиться на постоянном токе обратной полярности («+» на электроде) в противоположных квадрантах окружности трубы одновременно двумя сварщиками.

а)

б)

в)

Рисунок 6 - Последовательность сварки кольцевых угловых швов муфт и элементов (колец)

а - последовательность сварки кольца с ремонтируемым трубопроводом (конструкции № 3-7);

б - последовательность сварки муфты с кольцом (конструкции № 2, 3, 4, 5, 7);

в - последовательность сварки муфты с кольцом (конструкция № 6);

Sм, Sк, Sт - соответственно толщины стенок муфты, кольца, ремонтируемого трубопровода

9.4.12 Сварку первого (корневого) слоя шва рекомендуется выполнять электродами типа Э50А диаметром 3,0-3,25 мм, первых (одного-двух) заполняющих слоев шва - электродами диаметром 3,0-3,25 и 4,0 мм по центру кольцевого соединения, последующие заполняющие слои шва - электродами диаметром 3,0-3,25 и 4,0 мм параллельными швами (таблица 11, Приложение 4). Сварка должна проводиться в направлении «снизу - вверх», на постоянном токе обратной полярности («+» на электроде) в противоположных квадрантах окружности трубы одновременно двумя сварщиками.

Сварку первого (корневого) и последующих заполняющих слоев кольцевых угловых швов рекомендуется выполнять обратноступенчатым способом, сварку последних заполняющих слоев - непрерывной сваркой (рисунок 7). При сварке слоев шва обратноступенчатым способом следует соблюдать правила смещения «замков» на величину не менее 30-40 мм.

9.4.13 Сварка выполняется с применением сварочного оборудования, отвечающего специальным требованиям к качеству изготовления, сварочно-технологическим свойствам, преимущественно инверторного типа, аттестованном в установленном порядке. Сварочное оборудование, прошедшее аттестацию и рекомендованное к применению, приведено в Приложении 5 и может дополняться в соответствии с п. 5.8.

9.4.14 Рекомендуемые режимы ручной дуговой сварки кольцевых угловых швов муфты или её элементов с трубой приведены в таблице 11.

Таблица 11 - Режимы сварки кольцевых швов

|

Слои шва |

Диаметр электрода, мм |

Сварочный ток, А |

||

|

нижнее |

вертикальное |

потолочное |

||

|

Наплавочные слои на поверхность ремонтируемого трубопровода* |

2,5-3,25 |

60-120 |

50-110 |

50-110 |

|

Первый (корневой) слой («снизу - вверх») |

3,0-3,25 |

90-120 |

90-110 |

80-110 |

|

Последующие заполняющие слои («снизу - вверх») |

3,0-3,25 4,0 |

90-120 130-180 |

90-110 110-170 |

80-110 110-150 |

|

* допускается сварка методом «сверху - вниз» или «снизу - вверх», что должно быть подтверждено положительными результатами аттестации сварочных электродов и технологий сварки. |

||||

Рисунок 7 - Последовательность сварки «снизу-вверх» кольцевых угловых швов муфт и элементов двумя сварщиками

а - первого (корневого) и заполняющих слоев шва;

б - последних заполняющих слоев шва;

1-3 - участки шва;

I-IV - квадранты окружности

9.4.15 Количество слоев при сварке определяется толщиной стенки муфты или ее элементов и приведены в таблице 11.

9.4.16 При сварке кольцевых угловых швов перерывы в работе не допускаются. Сварные угловые соединения муфт оставлять незаконченными не допускается.

В случае вынужденных перерывов необходимо поддерживать температуру предварительного подогрева свариваемых кромок кольца и основной трубы в месте сварки. Не допускается прекращать сварку до полного выполнения шва.

9.4.17 Сварка кольцевых угловых швов «муфта-кольцо» производится по обычной технологии сварки угловых сварных соединений, т.е. без наплавки дополнительных валиков на кольца. Последовательность сварки приведена на рисунке 6 (б, в).