Министерство автомобильного

транспорта РСФСР

Техническое управление

РУКОВОДЯЩИЙ ДОКУМЕНТ

Руководство по организации технологического процесса работы службы технического контроля АТП и объединений

РД-200-РСФСР-15-0179-83

Москва

СОДЕРЖАНИЕ

Введение

Техническое содержание подвижного состава АТП непрерывно совершенствуется, однако до настоящего времени не решен ряд организационных и технических вопросов, влияющих на качество ремонта и обслуживания.

К числу таких вопросов относится и совершенствование технического контроля в АТП, которому долгое время не уделялось достаточного внимания в общей системе работ по повышению качества технического содержания подвижного состава АТП.

На эффективность технического контроля в основном влияют его организационная структура, применяемые методы и способы проверки, совершенство контрольно-измерительной оснастка и инструмента, квалификация сотрудников службы технического контроля.

Важным фактором, оказывающим большое влияние на улучшение использования подвижного состава и обеспечение высокой технической готовности, является повышение качества выполнения работ по ТО и ТР.

Отделы технического контроля (ОТК) АТП и объединений в своей производственной деятельности обязаны руководствоваться приказом Министра №14 от 11.05.73 и обеспечивать контроль за качеством в объёмом выполняемых работ при производстве всех видов технического обслуживания и ремонта, выпуском на линию технически исправных автомобилей, техническим состоянием ремонтного фонда.

К настоящему моменту во всех АТП в основном завершена работа по организации службы технического контроля. Анализ работы ОТК в автотранспортных предприятиях Брянского ТУ, Главленавтотранс, Средне-Уральского ТТУ, Южно-Уральского ТТУ, Главкраснодаравтотранс и Сочинского ТУ показал, что созданные отделы способствуют повышению уровня технической готовности подвижного состава, однако, в организации и работе их имеются существенные недостатки:

1. Нет единства структуры ОТК;

2. Не полностью охвачены контролем основные объекты производства АТП;

3. Неравномерна загрузка работников ОТК;

4. Контрольно-технические пункты неполностью оснащены инструментом и приборами, необходимыми для объективного контроля технического состояния подвижного состава при приеме и выпуске его на линию;

5. Отсутствует единая форма учета;

6. Не проводится анализ причин возникновения неисправностей при работе подвижного состава;

7. Не проводится контроль за соблюдением технологии производства;

8. Недостаточный контроль за состоянием оборудования, приспособлений, контрольно-измерительных приборов и инструментов, применяемых при ТО и ремонте подвижного состава;

9. Не осуществляется контроль за качеством материалов, полуфабрикатов и запасных частей поступающих на склады и их хранением;

10. Недостаточный контроль за постановкой подвижного состава в ТО и ремонт;

11. Нет полного набора необходимой документации в отделе технического контроля.

1. Задача и функция ОТК

Отдел технического контроля АТП является самостоятельным структурным подразделением, перед которым поставлены конкретные задачи, охватывающие целый комплекс постоянных по времени и разнообразных по характеру видов работ. Создается и функционирует ОТК на основании "Положения об отделе технического контроля" разработанного на основе типового в соответствии с особенностями и условиями работы каждого АТП. Недопустима формальная разработка "Положения…", когда оно по существу ограничивается переписыванием "Типового положения…", а также не следует ограничиваться лишь отражением существующего порядка организации ОТК.

ОТК подчиняется непосредственно руководителю АТП и в своей деятельности руководствуется должностными инструкциями, которые разрабатывает начальник ОТК и утверждает руководитель АТП, а так же директивными материалами вышестоящих организаций. Начальник ОТК периодически докладывает главному инженеру АТП о техническим состоянии подвижного состава и о состоянии технологической дисциплины ТО и ремонта, а также свои предложения по улучшению технического состояния парка.

Главная задача ОТК заключается в предупреждении появления брака т.е. служба технического контроля должна постоянно воздействовать на технологический процесс всех видов технического обслуживания я ремонта подвижного состава.

Воздействие ОТК на технологический процесс заключается в следующем:

1. Контроль за соблюдением месячных планов-графиков, постановки автомобилей в ТО, исключающий перепробег превышающий среднесуточный пробег и невыполнение суточной программы ТО;

2. Постоянный контроль за соблюдением технологии в процессе производства работ по ТО и ремонту подвижного состава, что влечет за собой предупреждение брака и повышение технологической дисциплины;

3. Контроль за качеством продукции комплексов ТО, ТР, производственных участков, осуществляемый с помощью диагностического оборудования комплекса диагностики, подчиненного начальнику ОТК и контрольно-испытательных стендов и приборов находящихся в производственных цехах;

4. Контролировать качество поступающих в АТП материалов, полуфабрикатов и ЗПЧ;

5. Участвовать в списании и предъявлять рекламации заводам и поставщикам на поставляемые материалы, агрегаты и автомобили.

На отдел технического контроля АТП, кроме функций осмотра и контроля за техническим состоянием подвижного состава, возлагаются функции проведения анализа причин возникновения неисправностей и ходимости подвижного состава, агрегатов и узлов. Ежедневно служба ОТК производит учет заявочных ремонтов. Один раз в неделю начальник ОТК производит анализ заявочных ремонтов. При выявлении характерной повторяемости заявочных ремонтов начальник ОТК (совместно с начальником производства) обязан установить причину и наметить мероприятия позволяющие устранить характерные недостатки.

Ежедневно начальник ОТК производит анализ причин преждевременного возврата состава с линии и результаты докладывает главному инженеру АТП для принятия необходимых мер.

Анализ ходимости подвижного состава и агрегатов служба ОТК проводит с ПТО по "Лицевым карточкам автомобиля". На оперативных совещаниях технической службы АТП начальник ОТК докладывает результаты произведенного анализа и намеченные мероприятия по устранению выявленных недостатков.

Все выше перечисленные функции являются основой при переходе техслужбы АТП на комплексную систему управления качеством продукции (КСУКП).

2. Структура и штаты ОТК.

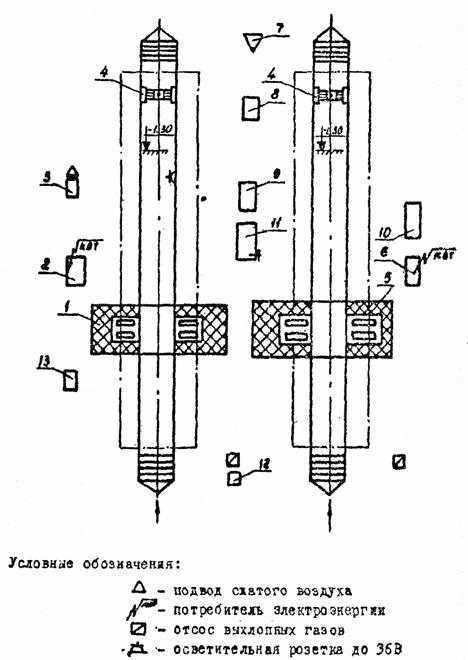

Структура ОТК должна охватывать техническим контролем основные объекты производства АТП в соответствии с задачами, наложенными в Положении об ОТК. Режим работы ОТК определяется директором АТП, с учетом требований трудового законодательства и должен обеспечивать своевременное и качественное выполнение задач возложенных на ОТК. Ниже приводится структурная схема OTK. (Рис.1).

Рис. 1

На АТП малой мощности вместо ОТК создается группа технического контроля, возглавляемой старшим мастером (Рис. 2)

Рис. 2

Численность инженерно-технических работников ОTK утверждается руководителем AТП, исходя из установленных предельных ассигнований на содержание управленческого аппарата предприятия.

Обязанности мастера ОТК по приему продукции производственных цехов могут быть возложены на контролеров-приемщиков. Численность контролеров-приёмщиков, предусмотренных структурной схемой ОТК, устанавливается руководителем предприятия, исходя из объема и специфики работы АТП, в пределах планового фонда заработной платы рабочих.

Для совершенствования организации работы службы технического контроля, численность инженерно-технических работников ОТК рекомендуется принимать в процентная выражении к количеству работников "Технической службы" определяется по "Типовым структурам аппарата управления и нормативам численности ИТР и служащих АТП". ЦНОТ, 1974 г. и представлены в таблицах 1, 2, 3.

Рекомендуется следующий процент численности работников ОТК от численности работников "Технической службы":

Грузовое АТП

до 300 автомобилей -33…35%

301…450 автомобилей -30…33%

451 и выше -25…30%

автобусное АТП

до 450 автобусов -35…38%

451…600 автобусов -32…35%

601 и вше -27...32%

таксомоторное АТП

до 500 автомобилей -32…34%

501…650 автомобилей -30…32%

651 и выше -25…30%

Численность работников "Технической службы"

Для грузовых и грузопассажирских

АТП

Таблица 1

|

Кол-во автомобилей (ед.) |

Нормативная численность ремонтных и вспомогательных рабочих (чел.) |

||||||||

|

До 50 |

51-100 |

101-150 |

151-200 |

201-250 |

251-300 |

301-400 |

401-500 |

501 и более |

|

|

до 200 |

7 |

10 |

12 |

12 |

13 |

- |

- |

- |

- |

|

201-250 |

8 |

11 |

13 |

14 |

15 |

15 |

- |

- |

- |

|

251-300 |

9 |

12 |

15 |

16 |

17 |

18 |

19 |

- |

- |

|

301-400 |

- |

14 |

17 |

17 |

18 |

19 |

20 |

22 |

- |

|

401-500 |

- |

15 |

18 |

20 |

22 |

24 |

25 |

26 |

27 |

|

501-600 |

- |

- |

- |

22 |

23 |

25 |

27 |

29 |

30 |

|

601-800 |

- |

- |

- |

- |

26 |

27 |

29 |

31 |

34 |

|

800-1000 |

- |

- |

- |

- |

- |

- |

34 |

36 |

39 |

|

1000 и более |

- |

- |

- |

- |

- |

- |

- |

41 |

43 |

Численность работников "Технической службы"

Для пассажирских автобусных АТП

Таблица 2

|

Кол-во автомобилей (ед.) |

Нормативная численность ремонтных и вспомогательных рабочих (чел.) |

||||||||

|

До 50 |

51-100 |

101-150 |

151-200 |

201-250 |

251-300 |

301-400 |

401-500 |

501 и более |

|

|

до 200 |

8 |

10 |

12 |

13 |

14 |

- |

- |

- |

- |

|

201-250 |

9 |

11 |

13 |

14 |

16 |

16 |

- |

- |

- |

|

251-300 |

10 |

12 |

15 |

16 |

18 |

19 |

20 |

- |

- |

|

301-400 |

- |

14 |

16 |

17 |

19 |

20 |

22 |

24 |

- |

|

401-500 |

- |

- |

18 |

20 |

22 |

23 |

24 |

26 |

29 |

|

501-600 |

- |

- |

- |

22 |

23 |

25 |

26 |

29 |

30 |

|

601-700 |

- |

- |

- |

- |

26 |

27 |

29 |

31 |

34 |

|

700 и более |

- |

- |

- |

- |

- |

- |

34 |

36 |

39 |

Численность работников "Технической службы"

Для таксомоторных АТП

Таблица 3

|

Кол-во автомобилей (ед.) |

Нормативная численность ремонтных и вспомогательных рабочих (чел.) |

||||||||

|

До 50 |

51-100 |

101-150 |

151-200 |

201-250 |

251-300 |

301-400 |

401-500 |

501 и более |

|

|

до 200 |

8 |

10 |

11 |

12 |

13 |

- |

- |

- |

- |

|

201-250 |

9 |

11 |

13 |

14 |

15 |

15 |

- |

- |

- |

|

251-300 |

10 |

12 |

15 |

16 |

17 |

18 |

19 |

- |

- |

|

301-400 |

- |

14 |

17 |

17 |

19 |

19 |

20 |

22 |

- |

|

401-500 |

- |

- |

16 |

20 |

22 |

24 |

25 |

26 |

27 |

|

501-600 |

- |

- |

- |

22 |

23 |

25 |

27 |

29 |

30 |

|

601-800 |

- |

- |

- |

- |

26 |

27 |

29 |

31 |

34 |

|

801-1000 |

- |

- |

- |

- |

- |

- |

31 |

36 |

39 |

|

1000 и более |

- |

- |

- |

- |

- |

- |

- |

37 |

43 |

Структура ОТК и его численность взяты на основании разработки ЦНОТ "Типовые структуры аппарата управления и нормативы численности ИТР и служащих" 1974 г.

В своей производственной деятельности ОТК взаимодействует с другими отделами и подразделениями АТП.

- С ПТО: в разработке мероприятий по повышению качества ТО и ТР подвижного состава и предупреждению причин вызывающих неисправности; в контроле за обеспечением производственных участков нормативно-технической документацией; участие в комиссии по списанию подвижного состава.

- С начальником производства: в контроле за качеством ТО и ТР подвижного состава; в анализе причин брака и устранении причин вызывающих брак.

- С отделом эксплуатации: участие в технической приемке нового и капитально отремонтированного подвижного состава.

- С ОГМ: проверка оборудования и приспособлений; списание устаревшего и негодного оборудования.

- С отделом снабжения: контроль качества поступающей на склад продукции; предъявление рекламаций на поставку недоброкачественной продукции; контроль за качеством хранения запасных частей и материалов.

- С инструментальным складом: контроль за техническим состоянием и исправностью приспособлений, контрольно-измерительных приборов и инструмента.

3. Виды и методы контроля

Технический контроль подразделяется на следующие виды:

1. По месту проведения контроля:

1.1 На специально оборудованном посту или участке

1.2 На рабочем месте производителя работ

1.3 На контрольно-регулировочном оборудовании, используемом при ТО и Р подвижного состава.

2. По степени охвата:

2.1 Выборочный контроль готовой продукции

2.2 Выборочный контроль соблюдения технологии ТО и Р по отдельным операциям

2.3 Обязательный контроль всей готовой продукция

2.4 Обязательный контроль соблюдения всего технологического процесса определенного вида ТО и Р подвижного состава

В своей деятельности ОТК должен руководствоваться следующей документацией, которая должна постоянно находиться в отделе:

1. Положение об отделе технического контроля;

2. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта;

3. Должностные инструкции каждому работнику ОТК;

4. Инструкция ОТК по оформлению автомобиля в ТО;

5. Инструкция ОТК по оформлению автомобиля в ремонт;

6. Инструкция ОТК по контролю качества продукции мастерских и других производственных подразделений АТП и качества капитального ремонта произведенного авторемонтными предприятиями;

7. Инструкции по технической эксплуатации автомобилей;

8. Правила дорожного движения;

9. Инструкция и схемы опломбирования спидометров и таксометров автомобилей;

10. Ежедневная выписка из плана (графика) технического обслуживания;

11. Журнал регистрации листков учёта ТО и ремонта;

12. Журнал учёта брака по продукции мастерских;

13. Журнал учёта качества автомобилей и агрегатов получаемых АТП с авторемонтных предприятий;

14. Журнал осмотров спидометров и регистрации актов на неисправные спидометры;

15. Запас бланков "Листок учёта ТО и ремонта автомобилей";

16. Запас бланков "Акт на аварию, поломку автомобиля";

17. Запас бланков "Акт о технической неисправности, спидометра";

18. 3апас бланков "Акт о технической неисправности тахометров";

19. Запас бланков "Акт рекламации на автомобиль";

20. Технические условия на ремонт автомобилей;

21. Регулировочные данные по маркам автомобилей;

22. Наглядная техническая документация (плакаты, схема по контролируемым узлам и механизмам);

23. Нормативно-техническая документация на техническое обслуживание и ремонт автомобилей.

В настоящее время в АТП имеет наибольшее распространение выборочный контроль готовой продукции на контрольно-регулировочном оборудовании используемом при ТО и Р подвижного состава. Данная форма организация работы ОТК не позволяет проконтролировать полностью продукцию производственных подразделений АТП, соблюдение технологии ТО и Р подвижного состава, влияние на качество продукции и выявление нарушений и "узких мест" в технологическом процессе ТО и Р подвижного состава ведущих или способствующих возникновению брака в работе.

Наиболее прогрессивной формой организации службы ОТК является обязательный контроль всей готовой продукции на специально оборудованном посту или участке с контролем соблюдения технологического процесса всех видов ТО и Р подвижного состава. Такой вид контроля позволяет своевременно выявить нарушения технологического процесса ведущие к браку, предупредить его появление и активно воздействовать на качество продукции.

Основным методом контроля соблюдения технологического процесса является контроль с помощью контрольно-измерительных приборов и инструментов и визуальный. Такой контроль должен осуществляться мастером (бригадиром) производственного участка, являющегося внештатным сотрудником ОТК.

Контроль готовой продукции мастерских и профилакториев осуществляется мастерами ОТК на специализированных постах или рабочих местах оснащенных необходимым оборудованием, приборами и инструментом.

4. Перечень оборудования, контрольно-измерительных приборов и инструмента необходимого для проверки технического состояния автомобилей

Таблица 4

|

Наименование |

Модель, тип, ГОСТ или ТУ |

Краткая техническая характеристика |

Разработчик конструкции |

Завод-изготовитель |

|

1. Оборудование и приборы, инструмент для проверки технического состояния автомобиля при выпуске и приемки с линии |

||||

|

1.1. Прибор для проверки рулевых управлений |

K-187 |

Переносной, ручной пределы измерения динамометра 0-800Н (0-80кгс) угломера 0-15° |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

1.2. Манометр шинный |

ГОСТ 9921-81 |

Ручной ц.д. 0,2кгс/см2 Предел измерения давления 0,3-0,9 МПа (3,0÷9,0кгс/см2) |

|

Завод "Автоэлектроприбор" г. Рига |

|

1.3. Молоток с длинной ручкой |

ГОСТ 2310-70 |

Масса 500 г, длина ручки 600 мм |

|

Минавтопром СССР |

|

1.4.Секундомер |

СМ-60 |

Ц.д. 0,1 сек. 60 с, 60 мин. |

|

2-й часовой з-д г. Москва |

|

1.5. Линейка для замера топлива |

- |

Длина 500 мм ц.д. 1,0 мм |

|

Собственного изготовления |

|

1.6. Штангенциркуль |

ШЦ-1-125-0.1 |

Предел измерений 0-125мм ц.д. 1,0 мм. |

|

з-д "Красный инструментальщик" г. Киров |

|

1.7. Манометр шинный |

МД-14-39122001 |

Предел измерений давления 0,05÷0,3МПа (0,5÷3кгс/см2) ц.д. 0,01МПа |

Входит в комплект инструмента ав-ля |

Минавтопром СССР ЛиАЗ |

|

1.8. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

Цена деления 1,0 мм предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

2. Оборудование и приборы используемые после TO-1 |

||||

|

2.1. Подъемник канавный передвижной |

П-227 |

Грузоподъемностью 10 кН передвижной, гидравлический, одноплунжерный с ручным приводом |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

2.2. Подъемник канавный передвижной |

П-113 |

Гидравлический, одноплунжерный с ручным приводом, грузоподъемностью 40 кН |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

2.3. Прибор для проверки рулевых управлений |

К-187 |

Переносной, ручной |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

2.4. Деселерометр |

1155M |

Ручной, инерционного действия маятниковый. Предел измерения 0-6 м/сек2 |

ЦПКТБ "Автоспецоборудование" |

Новгородское ПО "Автоспецоборудование" |

|

2.5. Прибор для определения люфтов трансмиссий |

К-428А |

Переносной с замером окружных люфтов, масса 2,8 кг |

Ленфилиал НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

2.6. Манометр шинный |

ГОСТ 9921-81 |

Ручной ц.д. 0,2 кгс/см2 Предел измерения давления 0,3-0,9 МПа (3,0÷9,0 кгс/см2) |

|

З-д "Автоэлектроприбор" г.Рига |

|

2.7. Манометр шинный |

МД-14-3912200-Г |

Предел измерения давления 0,5÷0,3МПа (0,5÷3 кгс/см2) ц.д. 0,01 МПа |

Входит в комплект инструмента ав-ля |

Минавтопром СССР ЛиАЗ |

|

2.8. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

Ц.д. 1,0 мм предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

2.9. Молоток с длинной ручкой |

ГОСТ 2310-70 |

Масса 500 г длина ручки 600 мм |

|

|

|

2.10. Уровнемерная трубка (из комплекта приборов Э-401) |

- |

Стеклянная Ø=5мм l=200 мм |

Новгородское п/о "Автоспецоборудование" |

|

|

2.11. Штангенциркуль |

ШЦ-1-125-0,1 |

Предел измерения 0-125 мм ц.д. 1,0 мм |

|

3-д "Красный инструментальщик" г.Киров |

|

2.12. Кружка с мыльной эмульсией, кисть |

|

|

|

Покупное |

|

3. Оборудование и приборы, используемые после ТО-2 |

||||

|

3.1. Комплект ключей динамометрических |

К-468 |

Комплект состоит: - с максимальным крутящим моментом 150 Н.м (15 кгс.м) - с максимальным крутящим моментом 300 Н.м (30 кгс.м) - ключа для настройки; В комплект входят также семь сменных головок |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

3.2. Haбор щупов №2 |

ГОСТ 882-75 |

Предел толщины 0,02÷0,5мм |

|

|

|

3.3. Компрессометр для карбюраторных двигателей регистрирующий |

К-181 |

Переносной, с фиксацией максимального давления на бумажном бланке, степень точности показаний 0,035 МПа (0,35 кгс/см2) |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

3.4. Прибор для проверки натяжения приводных ремней |

К-403 |

Переносной, диапазон измерения: силы, прикладываемой к ремню 20-40Н (2-4 кгс) прогиба ремня до 30 мм |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

3.5. Прибор для определения люфтов трансмиссий |

К-428А |

Переносной с замером окружных люфтов, масса 2,8 кг |

Ленфилиал НИИАТ |

То же |

|

3.6. Прибор для проверки рулевых управлений |

К-187 |

Переносной, ручной, пределы измерений динамометра 0-800Н (0-80 кгс) угломера 0-15° |

НИИАТ |

–"– |

|

3.7. Прибор для проверки переднего моста автомобиля |

T-1 |

Ручной, с измерительным индикатором часового типа ц.д. 0,01 мм |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

3.8. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

Ц.д. 1,0 мм, предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

3.9. Прибор для проверки бензонасосов на автомобилях |

527Б |

Переносной, пределы измерения по шкале манометра 0-0,1 МПа (0-1 кгс/см2) |

НИИАТ |

Чистопольский завод "Автоспецоборудование" |

|

3.10. Подъемник канавный передвижной |

П-227 |

Грузоподъемность 10 кН передвижной, гидравлический, одноплунжерный, с ручным приводом |

Грозненский опытно-экспериментальный завод "Автоспецоборудование" |

|

|

3.11. Стенд для контроля и регулировки углов установки колес легковых автомобилей |

К-111 |

Стационарный, электрический. Точность измерения по электрооптической системе ±15мин. |

НИИАТ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

или |

стационарные, с оптической измерительной системой |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

|

3.12. Линейка для проверки схождения колес автомобиля |

2182 |

Универсальная реечная, ручная, телескопическая, ход подвижной трубки 170 мм |

Казанский опытно-экспериментальный завод "Автоспецоборудование" |

|

|

3.13. Деселерометр |

1155M |

Ручной, инерционного действия, маятниковый. Предел измерения 0-8 м/сек2 |

ЦПКТБ "Автоспецоборудование" |

Новгородское производственное объединение "Автоспецоборудование" |

|

3.11. Станок для балансировки колес легковых автомобилей |

К-121 |

Стационарный, электромеханический, точность балансирования 15г |

Новгородское п/о АСО |

Йошкар-Олинский з-д нестандартного оборудования |

|

или |

передвижной, электромеханический (без снятия колес), точность балансировки 15г |

То же |

То же |

|

|

3.15. Прибор для проверки фар автомобиля |

К-303 |

Передвижной, оптический с фотометрическим устройством. Точность установки фары, мин.: по вертикали ±20 по горизонтали ±90 |

ЦПКТБ "Автоспецоборудование" |

Новгородское производственное объединение "Автоспецоборудование " |

|

3.16. Комплект приборов и инструмента для технического обслуживания аккумуляторных батарей |

Э-401 |

Переносной |

Новгородское производственное объединение "Автоспецоборудование" |

|

|

3.17. Манометр шинный |

ГОСТ 9921-81 |

Ручной ц.д. 0,2 кгс/см2 Предел измерения давления 0,3-0,9 МПа (3,0-9,0 кгс/см2) |

|

З-д "Автоэлектроприбор" г.Рига |

|

3.18. Штангенциркуль |

ШЦ-125-0,1 |

Предел измерения 0-125 мм ц.д. 1,0 мм |

|

З-д "Красный инструментальщик" г.Киров |

|

3.19. Прибор для проверки свободного и полного хода педалей |

К-446 |

Переносной, ручной, точность измерения 2,5 мм, масса 0,5 кг, входят в комплект оборудование |

НИИАТ |

Новгородское производственное объединение "Автоспецоборудование" |

|

3.20. Компрессометр для дизельных двигателей |

К-183 |

Ручной с фиксацией давления |

Казанский ОЭЗ РАСО |

|

|

3.21. Подъемник канавный передвижной |

П-113 |

Гидравлический, одноплунжерный, с ручным приводом Грузоподъемность 400 кгс |

Грозненский опытно-экспериментальный завод "Автоспецоборудование" |

|

|

3.22. Газоанализатор |

К-456 |

Для определения содержания СО в отработавших гагах |

Новгородское п/о РАСО (в настоящее время не выпускается) |

|

|

или |

То же |

Смоленское п/о Аналитприбор |

||

|

|

или |

Для определения процентного СО в пределах от 0-10% цена деления 0,1% |

|

ВНР |

|

или |

Для определения процентного СО в пределах от 0-10%, цена деления 0,1% |

|

ГДР |

|

|

3.23. Измеритель дымности автомобиля |

ИДА-106 |

Для определения дымности отработавших газов дизельных двигателей |

|

Кировоканский з-д. "Автоматика" |

|

3.24. Секундомер |

СМ60 |

Ц.д.

0,1 сек. |

|

2-й часовой з-д г.Москва |

|

3.25. Набор манометров для проверки тормозной системы автопоездов |

1131 |

В набор входят три манометра со специальными наконечниками |

ЦПКТБ "Автоспецоборудование" |

Загорский завод "Автоспецоборудование" |

|

3.26. Манометр шинный |

МД-14-3912200-Г |

Предел измерения давления 0,05÷0,3МПа (0,5÷3 кгс/см2) ц.д. 0,01 МПа |

Входит в комплект инструмента автомобиля |

Минавтопром СССР ЛиАЗ |

|

3.27. Подъемник канавный |

Тип 2 СКМ-5 модель 468 |

Стационарный, 2-х стоечный, электромеханический |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

3.28. Молоток с длинной ручкой |

ГОСТ 2310-70 |

Масса 150 г длина ручки 600 мм |

|

|

|

3.29. Кружка с мыльной эмульсией, кисть |

|

|

|

Покупное |

|

3.30. Воздухораздаточная колонка автоматическая |

С-401 |

Стационарная. |

ЦПКТБ "Автоспецоборудование" |

Бежецкий завод "Автоспецоборудование" |

|

4. Диагностическое оборудование и приборы для Д-1 |

||||

|

4.1. Стенд для контроля и регулировки управляемых колес легковых автомобилей |

К-111 |

Стационарный, электрический, точность измерения ±15мин. |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

4.2. Стенд для проверки тормозов легковых автомобилей |

К 208 М |

Стационарный, роликовый с принудительным приводом колес автомобиля. Колея проверяемого автомобиля 1100-1800 мм. Нагрузка на ось 2000 кгс; |

Новгородское производственное объединение "Автоспецоборудование" |

|

|

4.3. Стенд для проверки тормозов автомобилей |

СПТ2-К259 |

Нагрузка

на ось 60 кН |

Челябинский политехнический институт |

Челябинский авторемонтный завод Минавтотранс РСФСР |

|

или |

5612×2272×680 |

То жe |

То же |

|

|

4.4. Стенд для проверки установки передних колес |

СХК-2 |

Имитируемая скорость 7 км/час. |

|

Киевский завод "Автотехника" |

|

4.5. Стенд для проверки тормозов |

КИ 4998 |

Допустимая нагрузка на ось 40 кН (4,0 тс) |

ГОСНИТИ |

Береговский ОЭЗ Госкомсельхозтехника УССР |

|

4.6. Подъемник канавный передвижной |

П-113 |

Гидравлический, одноплунжерный, с ручным приводом Грузоподъемность 40 кН (4,0 тс) |

Грозненский опытно-экспериментальный завод "Автоспецоборудование" |

|

|

4.7. Воздухораздаточная колонка |

С-401 |

Стационарная Давление подводимого воздуха 0,5-0,8 МПа (5-8 кгс/см2) |

ЦПКТБ "Автоспецоборудование" |

Бежецкий завод "Автоспецоборудование" |

|

4.8. Прибор для проверки и регулировки фар автомобилей |

К-303 |

Передвижной, оптический с фотометрическим устройством Точность установки фары, мин,: по вертикали ±20 по горизонтали ±90 |

ЦПКТБ "Автоспецоборудование" |

Новгородское производственное объединение "Автоспецоборудование" |

|

4.9. Линейка для проверки схождения передних колес |

2182 |

Универсальная, реечная, телескопическая, ход подвижной трубки 170 мм |

Казанский ОЭЗ " Автоспецоборудование" |

|

|

4.10. Прибор для проверки рулевого управления |

К 187 |

Переносной, ручной. Пределы измерения угломера 0-15° |

НИИАТ |

Казанский опытно-экспериментальный завод "Автоспецоборудование" |

|

4.11. Установка для проверки рулевых управлений с гидроусилителем |

ЦПКТБ K-465 |

Передвижная, гидравлическая |

ЦПКТБ "Автоспецоборудование" |

Загорский з-д РАСО |

|

4.12. Газоанализатор |

К-456 |

Для определения содержания СО в отработавших газах |

Новгородское д/о РАСО (в настоящее время не выпускается) |

|

|

или |

То же |

|

Смоленское п/о "Аналитприбор" |

|

|

или |

Для определения процентного СО в пределах от 0-10% цена деления 0,1% |

|

ВНP |

|

|

или |

То же |

|

ГДР |

|

|

4.13. Измеритель дымности автомобиля |

ИДА-106 |

Для определения дымности отработавших газов дизельных двигателей |

|

Кировокамский з-д "Автоматика" |

|

4.14. Манометр шинный |

ГОСТ 9921-81 |

Ручной ц.д. 0,2кгс/см2 Предел измерения давления 0,3÷0,9 МПа (3,0÷9,0 кгс/см2) |

|

3-д "Автоэлектроприбор" г.Рига Минавтопром СССР |

|

4.15. Уровнемерная трубка (из комплекта приборов Э-401) |

- |

Стеклянная Ø=5 мм l=200 мм |

Новгородское производственное объединение "Автоспецоборудование" |

|

|

4.16. Прибор для проверки натяжения приводных ремней |

К-403 |

Переносной, диапазон измерения: силы прикладываемой к ремню 20-40Н (2-4 кгс.) |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

4.17. Прибор для проверки свободного и полного хода педалей |

К-446 |

Переносной, ручной, точность измерения 2,5 мм, масса 0,5 кг, входят в комплект оборудования комплекса K-455М |

НИИАТ |

Новгородское п/о "Автоспецоборудование" |

|

4.18. Прибор для определения люфтов в трансмиссии |

К-428А |

Переносной с замером окружных люфтов, масса 2,8 кг |

Ленфилиал НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

4.19. Прибор для проверки переднего моста автомобилей |

Т-1 |

Ручной с измерительным индикатором часового типа ц.д. 0,01 мм |

НИИАТ |

То же |

|

4.20. Подъемник канавный |

П-227 |

Передвижной, гидравлический, одноплунжерный, с ручным приводом Грузоподъемность 10 кН |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

4.21. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

Ц.д. 1,0мм, предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

4.22. Подъемник канавный |

Тип 2 СКМ-5 модель 468 |

Стационарный, 2-х стоечный, электромеханический |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

4.23. Манометр шинный |

МД-14-3912200-Г |

Предел измерения давления 0,05÷0,3 МПа (0,5÷3кгс/см2) ц.д. 0,01МПа |

Входит в комплект инструмента автомобиля |

Минавтопром СССР ЛиАЗ |

|

4.24. Секундомер |

СМ-60 |

Ц.д. 0,1 сек. 60с., 60 мин. |

|

2-й часовой з-д г .Москва |

|

5. Диагностическое оборудование и приборы для Д-2 |

||||

|

5.1. Стенд для контроля и регулировки управляемых колес легковых автомобилей |

К-111 |

Стационарный, электрический, точность измерения ±15 мин. |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

или |

Стационарный с оптической измерительной системой |

То же |

То же |

|

|

5.2. Стенд для проверки тормозов легковых автомобилей |

К-208М |

Стационарный, роликовый с принудительным приводом колес автомобиля. Колея проверяемого автомобиля 1100-1800 мм, нагрузка на ось 2000 кгс |

Новгородское производственное объединение "Автоспецоборудование" |

|

|

5.3. Стенд для определения тягово-экономических показателей легковых автомобилей |

К-409М |

Входит в комплект К-455М, нагрузка на ось 15кН, (1,5 тс) |

То же |

|

|

5.4. Комплекс диагностического оборудования |

К-455M |

Площадь размещения комплекса 144 (6×24)м2 Суммарная мощность потребителей тока 1,7 квт. |

–"– |

|

|

5.5.Станция диагностики грузовых автомобилей и автобусов с карбюраторными двигателями |

4819B-К-490 |

Мощность

двигателей до 200 кВт (270 л.с.) |

Госавтотранс НИИ проект |

Киевский опытный завод "Автотехника" Минавтотранс УССР |

|

или |

Нагрузка на ось 8,0 т.с, мощность двигателя до 147кВг (200 л.с.) |

Челябинский политехнический институт |

Челябинский авторемонтный з-д Минавтотранс РСФСР |

|

|

5.6.Стенд для проверки тормозов автомобилей |

СПТ2-К259 |

Нагрузка

на ось 60 кН (6,0 тс) |

То же |

То же |

|

или |

5612×2272×680 |

–"– |

–"– |

|

|

5.7.Стенд для проверки установки передних колес |

4872 |

Максимальное боковое усилие 300 Н (30 кгс) погрешность 10 % |

ГОСНИТИ |

Береговский ОЭЗ Госкомсельхозтехника УССР |

|

5.8. Стенд для проверки тяговых качеств |

КИ-8930 (для 3-осных автомобилей) |

Максимальное тяговое усилие 5кН (500кгс) |

|

Береговский ОЭЗ Госкомсельхозтехника УССР |

|

5.9. Стенд для проверки тормозов |

КИ 4998 |

Нагрузка на ось 40кН (4,0 тс) |

|

То же |

|

5.10. Подъемник канавный |

П-227 |

Передвижной, гидравлический, одноплунжерный с ручным приводом. Грузоподъемность 10 кН. |

Грозненский ОЭЗ "Автоспецоборудование" |

|

|

5.11. Подъемник канавный передвижной для грузовых автомобилей |

П-113 |

Передвижной, гидравлический, одноплунжерный, с ручным приводом. Грузоподъемность 40 кН (4,0 тс) |

То же |

То же |

|

5.12. Подъемник канавный |

Тип 2 СКМ5 модель 468 |

Стационарный, двухстоечный, электромеханический |

То же |

То же |

|

5.13. Воздухораздаточная колонка автоматическая |

C-401 |

Стационарная, давление подводимого воздуха 0,5-0,8 МПа (5-8 кгс/см2) |

ЦПКТБ "Автоспецоборудование" |

Бежецкий з-д "Автоспецоборудование" |

|

5.14. Прибор для проверки и регулировки фар |

К-303 |

Передвижной, оптический с фотометрическим устройством |

То же |

Новгородское п/о "Автоспецоборудование" |

|

5.15. Линейка для проверки схождения передних колес |

2182 |

Универсальная, реечная, телескопическая, ход подвижной трубки 170 мм |

Казанский опытно-экспериментальный завод "Автоспецоборудование" |

|

|

5.16. Установка для проверки рулевых управлений с гидроусилителем |

ЦПКТБ |

Передвижная гидравлическая |

ЦПКТБ "Автоспецоборудование" |

Загорский з-д РАСО |

|

5.17. Газоанализатор |

К-456 |

Для определения содержания СО в отработавших газах |

Новгородское п/о РАСО (в настоящее время не выпускается) |

|

|

или |

То же |

Смоленское п/о "Аналитприбор" |

||

|

или |

Для определения, процентного СО в пределах от 0-10% цена деления 0,1% |

|

ВНР |

|

|

или |

То же |

|

ГДР |

|

|

5.18. Измеритель дымности автомобилей |

ИДА-106 |

Для определения дымности отработавших газов дизельных двигателей |

|

Кировоканский з-д "Автоматика" |

|

5.19. Манометр шинный |

ГОСТ 9921-81 |

Ручной цена деления 0,2 кгс/см2 предел измерения давления 0,3-0,9 МПа (3,0-9,0 кгс/см2) |

|

З-д "Автоэлектроприбор" г. Рига Минавтопром СССР |

|

5.20. Комплект приборов и инструмента для технического обслуживания аккумуляторных батарей |

Э-401 |

Переносной 350×280×340 |

Новгородское п/о "Автоспецоборудование" |

|

|

5.21. Прибор для проверки натяжения приводных ремней |

К-403 |

Переносной диапазон измерения силы, прикладываемой к ремню 20-40 Н (2-4 кгс) |

НИИАТ |

Казанский опытно-экспериментальный завод "Автоспецоборудование" |

|

5.22. Прибор для проверки свободного и полного хода педалей |

К-446 |

Переносной, ручной, точность измерения 2,5мм, масса 0,5 кг, входит в комплект оборудования комплекса К-455M |

НИИАТ |

Новгородское п/о "Автоспецоборудование" |

|

5.23. Прибор для определения люфтов трансмиссии |

К-428А |

Переносной с замером окружных люфтов, масса 2,8 кг |

Ленфилиал НИИАТ |

Казанский опытно-экспериментальный з-д "Автоспецоборудование" |

|

5.24. Прибор для проверки переднего моста автомобилей |

T-1 |

Ручной с измерительным индикатором часового типа ц.д. 0,01 мм |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

5.25. Прибор для проверки рулевого управления |

K-187 |

Переносной, ручной, пределы измерения угломера 0-15 град. |

НИИАТ |

То же |

|

5.26. Анализатор двигателя |

К-488 |

Передвижной, электронный 1000×700×1900 |

Опытно-экспериментальный завод Новгородского ПО "Автоспецоборудование" |

|

|

5.27. Прибор для проверки бензонасосов на автомобилях |

527Б |

Переносной. Пределы измерения по шкале манометра 0-0,1 МПА (0-1 кгс/см2) |

НИИАТ |

Чистопольский завод "Автоспецоборудование" |

|

5.28. Прибор для определения технического состояния цилиндропоршневой группы автомобильных двигателей |

К-69М |

Переносной, пневматический |

Новгородское п/о "Автоспецоборудование" |

|

|

5.29. Стетоскоп электронный |

КЭО |

Переносной |

|

Минавтопром СССР |

|

5.30. Компрессометр для карбюраторных двигателей регистрирующий |

K-181 |

Переносной, с фиксацией максимального давления на бумажном бланке |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

5.31. Компрессометр для дизельных двигателей |

K-183 |

Ручной с фиксацией давления |

Казанский ОЭЗ РАСО |

То же |

|

5.32. Штангенциркуль |

ЩЦ-1-125-01 |

Пределы измерения 0-125 ц.д. 1,0 |

|

Завод "Красный инструментальщик" г. Киров |

|

5.33. Набор щупов №2 |

ГОСТ 882-75 |

Пределы

измерения 0,02-0,5 мм |

|

|

|

5.34. Комплект ключей динамометрических |

К-468 |

Комплект состоит из трех ключей: -с максимальным крутящим моментом 300 Н.м (30 кгс м) -с максимальным крутящим моментом 150 Н.м (15 кгс м) -ключа для настройки в комплект входят также семь сменных головок. |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

5.35. Секундомер |

СМ-60 |

Ц.д. 0,1 сек. 60с, 60 мин |

|

2-й часовой завод г.Москва |

|

5.36. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

Ц.д. 1,0 мм, предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

5.37. Ломик |

|

|

Входит в комплект инструмента автомобиля |

|

|

5.38. Комплект инструмента автомеханика |

И-132 |

В наборе 38 различных инструментов |

Казанский опытно-экспериментальный з-д "Автоспецоборудование" |

|

|

5.39. Набор манометров для проверки тормозной системы автопоездов |

1131 |

В набор входят 3 манометра со специальными наконечниками |

ЦПКТБ "Автоспецоборудование" |

Загорский завод "Автоспецоборудование" |

|

5.40. Манометр шинный |

МД-14-3912200-Г |

Предел измерения давления 0,05-0,3 МПА (0,5-3 кгс/см2) ц.д. 0,01МПа |

Входит в комплект инструмента автомобиля |

Минавтовром СССР ЛиАЗ |

|

6. Оборудование и приборы, используемые после ремонта на участках |

||||

|

6.1. Стенд обкаточно-тормозной для обкатки двигателей |

КИ-1363 |

Наибольшая тормозная мощность 73,5 kBт, (100 л.с.) |

ГОСНИТИ |

Измаильский ремонтный з-д Госкомсельхозтехника УССР |

|

|

или |

Наибольшая тормозная мощность 110,2 кВт (150 л.с.) |

ГОСНИТИ |

Измаильский ремонтный з-д Госкомсельхозтехиика УССР |

|

или |

Наибольшая тормозная мощность 206 кВт (280 л.с.) |

То же |

То же |

|

|

6.2. Стенд для испытания КПП ГАЗ-24 |

ИК-29 |

Стационарный, габариты, мм: 1460×240×1120 |

ПТБ Главленавтотранс |

Собственного изготовления |

|

6.3. Стенд для обкатки и испытания ГМП автобусов ЛиАЗ-677 |

Ст-14 |

Стационарный, электромеханический, габариты, мм: 3500×900×1250 |

КТБ ЮУТТУ |

То же |

|

6.4. Стенд для испытания коробок передач |

ОН-390 |

Электромеханический с электротормозом: габариты, мм 2500×556×985 |

КТБ Минавтотранс БССР |

То же |

|

6.5. Стенд для проверки пневмооборудования автомобилей |

К-203 |

Стационарный, пневматический. Габариты, мм: 1100×835×1300 |

ЦПКТБ "Автоспецоборудование" |

Загорский з-д "Автоспецоборудование" |

|

6.6. Стенд для контроля рулевых управлений с гидроусилителем |

K-155 |

Стационарный, гидравлический. Габариты, мм: 910×730×1280 |

То же |

То же |

|

6.7. Контрольно-испытательный стенд для проверки генераторов, реле-регулятора и стартеров |

532М |

Стационарный, мощность электродвигателя 4,0 кВт, габариты, мм: 985×360×1605 |

Новгородское п/о "Автоспецоборудование" |

|

|

6.8. Прибор для проверки карбюраторов и топливных насосов бензиновых двигателей |

НИИАТ-5276 |

Настольный, габариты, мм: 365×320×500 масса 20 кг |

НИИАТ |

Киевский з-д нестандартного оборудования Минавтотранс УССР |

|

6.9. Стенд для испытания ТНВД |

Стар 12 или Стар 12Ц |

Стационарный, габариты 1500×700×1900 |

ВНР |

ВНР |

|

или |

Габариты, мм: 1050×500×1780 |

То же |

То же |

|

|

6.10. Прибор для испытания форсунок |

Супер-3 |

Габариты, мм: 390×300×330 |

–"– |

–"– |

|

НЦ-50 |

Габаритны, мм: 520×520 |

ЧССР |

ЧССР |

|

|

6.11. Установка для проверки карбюраторов |

НИАТ-489А |

Стационарная, вакуумная габариты, мм машинной секции 1000×1700×3000 операторской секции 1300×630×3000 |

НИИАТ |

Свирский з-д РАСО |

|

6.12. Комплект приборов и инструмента технического обслуживания аккумуляторных батарей |

Э-401 |

Переносной Комплект состоит (из 15 предметов) |

Новгородское в/о "Автоспецоборудование" |

|

|

6.13. Прибор для проверки якорей генераторов и стартеров |

Э-236 |

Переносной, индукционный Диаметр проверяемых якорей, мм от 25 до 180 |

Новгородское в/о "Автоспецоборудование" |

|

|

6.1. Комплект изделия для очистки и проверки свечей зажигания |

Э-203 |

Тип приспособления настольное, пневматическое, а прибора – настольный, пневмоэлектрический |

То же |

То же |

|

7. Оборудование и приборы, используемые на постах текущего ремонта |

||||

|

7.1. Стенд для контроля и регулировки управляемых колес легковых автомобилей |

К-111 |

Стационарный, электрический, точность измерения ±15 мин |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

или |

Стационарный с оптической измерительной системой |

То же |

То же |

|

|

7.2. Стенд дли проверки установки передних колёс |

4872 |

Максимальное боковое усилие 300 Н (30 кгс) погрешность 10% |

ГОСНИТИ |

Береговский ОЭЗ Госкомсельхозтехника УССР |

|

7.3. Линейка для проверки схождения передних колес |

2182 |

Универсальная, реечная, телескопическая, ход подвижной трубки 170 мм |

Казанский ОЭЗ "Автоспецоборудование" |

|

|

7.4. Прибор для проверки и регулировки фар |

К-303 |

Передвижной оптический с фотометрическим устройством |

ЦПКТБ "Автоспецоборудование" |

Новгородское п/о "Автоспецоборудование" |

|

7.5. Набор манометров для проверки тормозной системы |

1131 |

В набор входят три манометра со специальными наконечниками. |

То же |

Загорский завод "Автоспецоборудование" |

|

7.6. Установка для проверки рулевых управлений с гидроусилителем |

ЦПКТБ К-465 |

Передвижная гидравлическая |

–"– |

–"– |

|

7.7. Прибор для проверки переднего моста автомобилей |

Т-1 |

Ручной с измерительным индикатором часового типа цена деления 0,01 мм |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

7.8. Прибор для проверки рулевого управления |

K-187 |

Переносной, ручной, пределы измерения угломера 0-15 град. |

НИИАТ |

То же |

|

7.9. Анализатор двигателя |

К-488 |

Передвижной электронный 1000×700×1900 |

ОЭЗ Новгородского п/о "Автоспецоборудование" |

|

|

7.10. Штангенциркуль |

ЩЦ-1-125-01 |

Предел измерения 0-125 т ц.д. 1,0 мм. |

|

3-д "Красный инструментальщик" г.Киров |

|

7.11. Набор щупов №2 |

ГОСТ 882-75 |

Пределы толщины 0,02-0,5 мм., количество пупов 17 |

|

|

|

7.12. Комплект ключей динамометрических |

К-468 |

Комплект состоит из трех ключей: -с максимальным крутящим моментом 300 Н.м (30 кгс м) -с максимальным крутящим моментом 150 Н.м (15 кгс м) -ключа для настройки в комплект входят также семь сменных головок. |

ЦПКТБ "Автоспецоборудование" |

Казанский ОЭЗ "Автоспецоборудование" |

|

7.13. Секундомер |

СМ-60 |

Ц.д. 0,1 сек 60с, 60 мин |

|

2-й часовой завод г. Москва |

|

7.14. Линейка измерительная металлическая |

300 ГОСТ 427-75 |

ц,д. 1,0 мм, предел измерения 0-300 мм |

|

Ленинградское объединение "Комплекс" |

|

7.15. Прибор для проверки натяжения приводных ремней |

К-403 |

Переносной, диапазон измерений силы, прикладываемой к ремню 20-40Н (2-4 кгс) |

НИИАТ |

Казанский ОЭЗ "Автоспецоборудование" |

|

7.16. Ломик |

|

|

Входит в комплект инструмента автомобиля |

|

|

7.17. Манометр шинный |

МД-1А-3912200-Г |

Предел измерения давления 0,05-0,3 МПа (0,5-3 кгс/см2) ц.д. 0,01 МПа |

Входит в комплект инструмента автомобиля |

Минавтопром СССР ЛиАЗ |

|

7.16. Манометр шинный |

ГОСТ ЙШ<-81 |

Ручной ц. деления 0,2 кгс/см2, предел измерения 0,3-0,9 МПа (3,0-9,0 кгс/см2) |

|

3-д "Автоэлектроприбор" г. Рига Минавтопром СССР |

5. Указания по применению технологических карт контроля технического состояния автомобиля

В данном разделе приведены технологические карты работ по контролю автомобилей, после прохождения ими основных технологических процессов АТП.

При выпуске автомобилей на линию контролеры ОТК должны руководствоваться картой 5.1., а при приемке картой 5.2., данные работы выполняются на постах контрольно-технического пункта (КТП).

При приемке автомобилей из ТО контролеры ОТК должны руководствоваться картой 5.3 и 5.4. Контрольные работы картой 5.3. выполняются в зоне ТО, а карты 5.4. выполняются на посту диагностики или при отсутствии его на специально отведенной площадке на территории АТП.

При приемке автомобиля из ТР технологический процесс приемки осуществляется по примеру карты 5.5. (данная карта приведена как пример для осуществления контроля при приемке автомобилей из ТР).

Контроль качества продукции цехов АТП осуществляется по технологическим картам "Руководства по ТР…" для каждой марки автомобиля.

В приведенных картах работы без индекса относятся ко всем видам автомобилей, а с индексом: Г. - только для грузовых автомобилей, А. - только для автобусов, Л. - для легковых автомобилей.

5.1. Карта работ по выпуску автомобиля на линию

Общая трудоемкость:

1,8 чел.мин - легковых автомобилей

2,5 чел.мин - одиночный автомобиль (грузовой или автобус)

3,0 чел.мин - автомобиль с прицепом или сочлененный автобус

|

№ выполняемых работ |

Наименование и содержание роботы |

Кол-во мест или точек воздействия |

Место выполнения работы |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

1. |

Проверить состояние грузовой платформы и облицовочной поверхности кузова или кабины, стекол, дверей, наружных зеркал и номерных знаков |

|

Сверху |

Визуально |

На наружных облицовочных поверхностях не должно быть свежих разрывов, трещин, вмятин. Грузовая платформа не должна иметь повреждений. Стекла и зеркала не должны иметь трещин |

|

2. |

Проверить состояние и действие приборов освещения и световой сигнализации |

|

Сверху и в кабине |

То же |

Все приборы освещения и световой сигнализации должны быть исправны и не иметь повреждений |

|

3. Г. А. |

Проверять надежность сцепки тягача с прицепом |

|

Сверху или в салоне |

Визуально |

Сцепное устройство должно быть исправно |

|

4. |

Доверить действие стеклоочистителей и звукового сигнала. |

|

Сверху и в кабине |

То же |

Щетки стеклоочистителей должны перемещаться по стеклу без заеданий и прилегать плотно по всей длине кромки к поверхности ветрового стекла, после выключения стеклоочистителя укладываться в крайнее нижнее положение, звуковой сигнал издавать гармоничный звук без дребезжания |

|

5. |

Проверить крепление колес и состояние шин |

|

Сверху |

Визуально |

Ослабление гаек колес не допускается. Глубина рисунка протектора по центру беговой дорожки должна быть не менее 2,0 мм - для автобусов, 1,0 мм - для грузовых автомобилей, 1,6 мм - для легковых. |

|

6. |

Проверить действие тормозов |

|

Сверху и в кабине |

Визуально |

Проверку производить на специально оборудованной площадке. Работа тормозных систем должна отвечать требованиям ПДД. |

|

7. |

Проверить состояние узлов и агрегатов рулевого управления, тормозных систем, подвески и трансмиссии |

|

Снизу |

То же |

Механические повреждения, утечки, ослабление крепления и люфт в шарнирах рулевых тяг не допускается |

|

8. |

Проверить давление воздуха в шинах |

|

Сверху |

Манометр шинный (1.2 или 1.7.) |

Контроль производить выборочно. Нормы давления указаны в таблице приложения 1 |

|

9. |

Проверять наличие медицинской аптечки и огнетушителя и чистоту салона |

|

В кабине и в салоне |

Визуально |

В автобусе должно находится 2 огнетушителя |

|

10. |

Проверить работу АГУ |

|

В салоне |

— |

Микрофонное оборудование не должно обеспечивать четкую и без искажений передачу информации |

5.2. Карта работ по приему автомобиля с линии

Общая трудоемкость:

3,6 чел.мин - легковых автомобилей

5,0 чел.мин - одиночный автомобиль (грузовой или автобус)

6,4 чел.мин - автомобиль с прицепом или сочлененный автобус

|

№ выполняемых работ |

Наименование и содержание роботы |

Кол-во мест или точек воздействия |

Место выполнения работы |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

1. |

Проверить состояние грузовой платформы и облицовочной поверхности кузова или кабины, стекол, дверей, наружных зеркал и номерных знаков |

|

Сверху |

Визуально |

На наружных облицовочных поверхностях не должно быть свежих разрывов, трещин, вмятин. Грузовая платформа не должна иметь повреждений. Стекла и зеркала не должны иметь трещин |

|

2. |

Проверить состояние и действие приборов освещения и световой сигнализации |

|

Сверху и в кабине |

То же |

Все приборы освещения и световой сигнализации должны быть исправны и не иметь повреждений |

|

3. |

Доверить действие стеклоочистителей и звукового сигнала. |

|

Сверху и в кабине |

Визуально |

Щетки стеклоочистителей должны перемещаться по стеклу без заеданий, омыватель подавать струю воды в зону работы, звуковой сигнал издавать гармоничный звук без дребезжания |

|

4. |

Проверить крепление колес и состояние шин |

|

Сверху |

Штангенциркуль (1.6) |

Ослабление гаек колес не допускается. Глубина рисунка протектора по центру беговой дорожки должна быть не менее 2,0 мм - для автобусов, 1,0 мм - для грузовых автомобилей, 1,6 мм - для легковых. |

|

5. Г. |

Проверить исправность запоров бортов платформы |

|

Сверху |

Визуально |

Запоры бортов платформы должны быть исправны |

|

6. Г. |

Проверить состояние буксирного прибора |

|

То же |

То же |

Буксирный прибор должен быть исправен |

|

7. |

Проверять действие и надежность работы механизмов открывания и закрывания дверей |

|

То же |

Секундомер (1.4) |

Двери должны легко открываться закрываться и удерживаться в закрытом положении |

|

8. |

Проверить состояние салона, сидений, поручней, кронштейнов и стоек салона |

|

В салоне |

Визуально |

Обивка салона и сидений не должна иметь повреждений, а стойки, поручни и кронштейны должны быть надежно закреплены и не иметь повреждений |

|

9. |

Проверить работу системы отопления салона |

|

В кабине и в салоне |

— |

Работа выполняется в холодное время года. Теплый воздух должен поступать в салон и в кабину |

|

10. Л. |

Проверить наличие и целостность пломб таксометра |

|

То же |

Визуально |

Пломбы и проволочки не должны иметь повреждений. Оттиск на пломбах должен быть четким. |

|

11. |

Проверить наличие и состояние пломб спидометра и его привода |

|

Сверху и снизу |

То же |

То же |

|

12. |

Проверить состояние привода рулевого управления и люфт рулевого колеса |

|

В кабине и снизу |

Визуально или прибор для проверки рулевого управления автомобилей K-187 (1,1) |

Механические повреждения, погнутости и люфт в шарнирах тяг не допускается. Величина свободного хода рулевого управления см. табл. прил.1 |

|

13. |

Проверить состояние и герметичность системы смазки, охлаждения, питания, управления и агрегатов трансмиссии |

|

Сверху и снизу |

Молоток (1.3.) |

Подтекание топлива, масла, жидкостей и утечка сжатого воздуха не допускается. Агрегаты трансмиссии не должны иметь повреждений и должны быть надежно закреплены |

|

14. |

Проверить состояние и крепление деталей системы выпуска газов |

|

То же |

Визуально |

Наличие трещин, разрывов, пропуск газов и ослабление крепления не допускается |

|

15. |

Проверить состояние подвески |

|

Снизу и сверху |

Молоток (1.3.) |

Повреждение узлов подвески и течь амортизаторов не допускается |

|

16. |

Проверить количество топлива в топливном баке |

|

Сверху |

Линейка для замера топлива (1.5) |

|

5.3. Карта по контролю технологического процесса TО-1/TО-2

Общая трудоемкость:

7,5/10,5 чел.мин - легковой автомобиль

12,0/16,5 чел.мин - одиночный автомобиль (грузовой или автобус)

13,5/18,5 чел.мин - автомобиль с прицепом или сочлененный автобус

|

№ выполняемых работ |

Наименование и содержание роботы |

Кол-во мест или точек воздействия |

Место выполнения работы |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

Работы го двигателю |

|||||

|

1. |

Проверить крепление двигателя |

|

Сверху и снизу |

Визуально |

Двигатель должен быть надежно закреплен, повреждения опор не допускаются |

|

2. |

Проверить состояние и крепление, герметичность систем: смазки, охлаждения и питания |

|

То же |

То же |

В местах соединений не должно быть подтекания масла и охлаждающей жидкости и топлива. Все приборы и детали систем должны быть надежно закреплены и не иметь повреждений |

|

3. |

Проверить состояние и крепление трубопроводов системы выпуска газов и глушителя |

|

Снизу |

Визуально |

Прогары и трещины выпускных труб глушителя не допускаются. Гайки крепления должны быть затянуты. |

|

4. |

Проверить состояние и натяжение приводных ремней |

|

Сверху и снизу |

Линейка (2.8) |

Ремни не должны иметь расслоений, разрывов и замасливания |

|

Работы го сцеплению |

|||||

|

5. |

Проварить крепление и герметичность привода сцепления |

|

Снизу и в кабине |

Визуально |

Подтекание тормозной жидкости не допускается. Главный цилиндр привода сцепления, трубопровод и рабочий цилиндр должны быть надежно закреплены и не иметь повреждении |

|

6*. |

Проверить свободный ход педали сцепления |

|

Снизу и в кабине |

Линейка (3.8) |

Регулировочные данные см. в табл. прил.1 Примечание: работы помеченные знаком * выполняются только после ТО-2 |

|

Работа по коробке передач |

|||||

|

7. |

Проверять состояние, герметичность и крепление коробки передач и ее привода |

|

Снизу |

Визуально |

Течь масла не допускается, коробка передач и ее привод должны быть надежно закреплены и не иметь повреждений |

|

Работы по карданной передаче |

|||||

|

8. |

Проверить крепление фланцев карданного вала, кронштейна промежуточной опоры |

|

Снизу |

Визуально |

Гайки болтов крепления должны быть затянуты |

|

9.* |

Проверить люфт в шарнирах и шлицевых соединениях карданной передачи |

|

То же |

Прибор для определения лифтов в трансмиссии К-428А (3.5) |

Наличие люфтов не допускается |

|

Работы по ведущим мостам |

|||||

|

10. |

Проверить состояние и герметичность картера мостов |

|

Снизу |

Визуально |

В местах крепления не должно быть подтекания масла |

|

работа по рулевому управлению |

|||||

|

11. |

Проверить свободный ход рулевого колеса |

|

В кабине |

Прибор для проверки рулевого управления K-187 (2.3) |

Регулировочные данные см. в табл. прил.1 |

|

12. |

Проверить состояние и герметичность узлов и деталей рулевого управления |

|

Сверху |

Визуально |

Узлы и детали не должны иметь повреждений, люфт в рулевых тягах и подтекание масла не допускается |

|

Работе по тормозной системе |

|||||

|

13. |

Проверить состояние и крепление, герметичность соединений трубопроводов и приборов тормозной системы |

|

Сверху и снизу |

Кружка с мыльной эмульсией, кисть (2.12) |

Трубопроводы не должны иметь трещин, погнутостей и скручиваний. Утечка в соединениях трубопроводов и гибких шлангов не допускается. Все приборы и детали тормозных систем должны быть надежно закреплены |

|

14. Г.А. |

Проверить шплинтовку пальцев штоков тормозных камер |

|

Снизу |

Визуально |

Пальцы штоков тормозных камер должны быть зашплинтованы |

|

15*. |

Проверить свободный ход педали рабочей тормозной системы |

|

В кабине |

Линейка (2.8) |

Замер производить по середине резиновой накладки педали. Регулировочные данные см. в табл. прил.1 |

|

Работы по ходовой части |

|||||

|

16. |

Проверить состояние и крепление узлов подвески |

|

Сверху и снизу |

Визуально, молоток (2.8) |

Все узлы подвеска должны быть надежно закреплены и не иметь повреждений. Утечка сжатого воздуха не допускается |

|

17. |

Проверить крепление и состояние колес и шин |

|

Сверху |

Визуально, штангенциркуль (2.11) |

Гайки крепления должны быть затянуты. Глубина рисунка протектора по центру беговой дорожки должна быть не менее 2,0 мм - для автобусов, 1,0 мм - для грузовых автомобилей, 1,6 мм - для легковых. |

|

18. |

Проверить давление воздуха в шинах |

|

Сверху |

Манометр шинный (2.6) |

Контроль производить выборочно. Нормы давления см. в табл. прил.1 |

|

Работы го кузову |

|||||

|

19. |

Проверить состояние грузовой платформы, облицовочной поверхности кузова или кабины, стекол, дверей, зеркал, номерных знаков и бамперов |

|

Сверху |

Визуально |

На наружной облицовке не должно быть повреждений. Номерные знаки, зеркала, молдинги и бампера должны быть надежно закреплены |

|

20. |

Проверять состояние и крепление сидений, поручней, стоек и кронштейнов салона |

|

В салоне |

То же |

Ослабление крепления не допускается. Обивка салона и сидений не должна иметь повреждений |

|

21. А. |

Проверить крепление компостеров и накопительных касс |

|

То же |

То же |

Болты крепления должны быть затянуты |

|

22. |

Проверить крепление и действие пассажирских дверей и механизмов открывания и закрывания |

|

Сверху |

Секундомер (2.13) |

Створки дверей должны быть закреплены и передвигаться равномерно без толчков и рывков по всей длине хода. Двери должны полностью открываться или закрываться за время не более 4 сек. Двери должны легко открываться, фиксироваться в открытом и надежно удерживаться в закрытом положении |

|

23*. |

Проверить состояние основания автомобиля |

|

|

|

Повреждение не сущих элементов основания не допускается. Особое внимание обратить на места крепленая двигателя, КПП(ГМП), рулевого управления, мостов |

|

24. |

Проверить состояние и крепление буксирных устройств |

|

Сверху |

Молоток (2.6) |

Изломы и трещины на деталях буксирных устройств, а также ослабление гаек болтов крепления не допускается |

|

Работа по электрооборудованию |

|||||

|

25. |

Проверять состояние аккумуляторных батарей |

|

Сверху |

Визуально |

На стенках и крышках не должно быть повреждений и следов подтекания электролита |

|

26. |

Проверить состояние и действие освещения салона, ламп щитка приборов и АГУ |

|

В салоне и в кабине |

Визуально |

Все лампочки должны обеспечивать устойчивое освещение и сигнализацию. Плафоны должны быть надежно закреплены и не иметь повреждений. Микрофонное оборудование должно обеспечивать четкую без искажений информацию |

|

27. |

Проверить состояние и действие приборов освещения, световой сигнализации и звукового сигнала |

|

В салоне и сверху |

То же |

Все приборы освещения и световой сигнализации должны быть исправны и не иметь повреждений. Звуковой сигнал должен издавать гармоничный звук без дребезжания |

|

28. |

Проверить действие омывателя стекла и стеклоочистителя |

|

В кабине и сверху |

Визуально |

Щетки стеклоочистителей должны перемещаться без заеданий, омыватель подавать воду в зону работы щеток |

|

29*. |

Проверить состояние электропроводки |

|

Сверху снизу |

Визуально |

Электропроводка не должна иметь повреждений |

|

30*. |

Проверить степень заряженности аккумуляторной батареи |

|

Сверху |

Пробник аккумуляторный Э-107 или Э-108 |

Напряжение каждого элемента должно быть 1,7-1,8 в в течение 5 сек. |

|

31*. |

Проверить направление света фар |

|

Сверху |

Прибор для проверки и регулировки фар автомобилей К-303(3.15) |

Регулировку света фар выполнять в соответствии с инструкцией, прилагаемой к прибору |

|

Дополнительные работы по самосвалу |

|||||

|

32. |

Проверить герметичность и состояние трубопроводов и узлов механизма подъема платформы |

|

Сверху и снизу |

Визуально |

Утечка воздуха и масла из узлов и системы не допускается. Трубопроводы не должны иметь трещин, вмятин и других повреждений |

|

33.* |

Проверять состояние и работу крана управления и клапана ограничения подъема платформы |

|

Сверху |

То же |

Клапан ограничения должен быть надежно закреплен. Течь масла из-под уплотнений штока и по резьбовым соединениям трубопроводов не допускается |

|

31.* |

Проверить крепление коробки отбора мощности и масляного насоса |

|

Снизу |

Визуально |

Болты и гайки крепления должны быть затянуты |

|

Дополнительные работы по седельному тягачу |

|||||

|

35. |

Проверить состояние и крепление пружины захватов, запорного кулака и пружин защелки седельного устройства |

|

Сверху |

Визуально |

Все пружины должны быть надежно закреплены и работоспособны |

|

Контроль смазочно-очистительных работ |

|||||

|

36. |

Проверить выполнение смазочно-очистительных работ в соответствии с картой смазки автомобиля |

|

Сверху и снизу |

Визуально |

|

5.4. Карта работ по контролю технического состояния автомобиля после прохождения TO-1/ТО-2

Общая трудоёмкость:

6,5/16,5 чел.мин. - легковой автомобиль

8,5/19,0 чел.мин. - одиночный автомобиль (грузовой или автобус)

9,5/19,5 чел.мин. - автомобиль с прицепом или сочленённый автобус

|

№ выполняемых работ |

Наименование и содержание роботы |

Кол-во мест или точек воздействия |

Место выполнения работы |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|||||||||||||||||

|

1. |

Запустить двигатель и проверить его работу на всех режимах |

|

В кабине |

— |

Двигатель должен легко пускаться и работать устойчиво и без стука на всех режимах. При резком нажатии на педаль газа или снятии усилия с педали двигатель не должен глохнуть. |

|||||||||||||||||

|

2. |

Проверить давление масла |

|

В кабине |

— |

Давление масла проверять после запуска двигателя и на ходу. Если масляный манометр не показывает давление или давление в системе ниже допустимого, следует немедленно прекратить движение и остановить двигатель. |

|||||||||||||||||

|

Примечание: давление масла, температуру охлаждавшей жидкости, давление развиваемое компрессором, давление и температуру масла в МП и режимы автоматического переключения ГМП проверять по инструкции завода-изготовителя для каждой конкретной марки автомобиля. |

||||||||||||||||||||||

|

3.* |

Проверять содержание СО в отработавших газах |

|

В кабине и сверху |

Газоанализатор "Инфралит-Т" (3.22) |

Перед началом измерений необходимо прогреть двигатель автомобиля до рабочей температуры, которую следует поддерживать в течение всего времени проведения измерений, узлы и детали системы питания и выпуска газов должны быть исправны. Измерение производить не ранее, чем через 30 сек после достижения двигателем, установившейся частоты вращения коленчатого вала в двух режимах: - при минимальной частоте вращения коленчатого вала; - при 0,6 номинальной частоте вращения коленчатого вала. Зонд - газоотборник вводится в выпускную трубу на глубину 300 мм от среза. Данные сравнять с требованиями ГОСТ 17.27. 03-77 |

|||||||||||||||||

|

* - работы отмеченные данным знаком выполняются после ТО-2. |

||||||||||||||||||||||

|

Нормы допустимой объемной доли окиси углерода в отработавших газах бензиновых двигателей автомобилей по ГОСТ 17.2.2.03-77

Примечание: Нормы, приведенные в таблице, для нормальных атмосферных условий |

||||||||||||||||||||||

|

4. |

Проверить дымность отработавших газов |

|

В кабине и сверху |

Прибор для проверки дымности ИДА-106 "Атлас" (3.23) |

Проверку дымности проводить согласно инструкции, прилагаемой к прибору. На автомобилях имеющих неисправную выпускную систему (заметный прорыв отработавших газов через неплотности в соединениях, прогары и повреждения) проводить проверку дымности запрещается до устранения этих неисправностей. Полученные данные сравнить с требованиями ГОСТ 21393-75 |

|||||||||||||||||

|

Нормы предельно допустимой дымности по ГОСТ 21393-75

|

||||||||||||||||||||||

|

5. |

Проверить температуру охлаждающей жидкости в системе охлаждения |

|

В кабине |

— |

Температуру охлаждающей жидкости проверять по показаниям термометра |

|||||||||||||||||

|

6. |

Проверить действие приборов, указателей и контрольных ламп на щитке |

|

То же |

— |

Все приборы и указатели должны быть исправны |

|||||||||||||||||

|

7. |

Проверить работу генератора |

|

–"– |

— |

Проверку проводить после запуска двигателя и на ходу |

|||||||||||||||||

|

8. Г.А. |

Проверить работу компрессора |

|

–"– |

— |

Компрессор должен работать без стуков и перегрева. За работой компрессора наблюдать по показателям манометра |

|||||||||||||||||

|

9. |

Проверить действие рабочей и стояночной тормозных систем |

|

–"– |

Специально оборудованная площадка или стенд для проверки тормозов К-208М (5.2.) или CHT2-K259 (5.6.) |

Регулировочные данные см. в табл. прил.1 |

|||||||||||||||||

|

10. А. |

Проверить давление, температуру масла в ГМП и правильность режимов автоматического переключения передач |

|

То же |

Стенд для проверки тяговых качеств автомобилей КИ-8930 (5.8.) или К-409М (5.3.) |

Данные по режимам переключения передач указаны в инструкции по эксплуатации для конкретного автомобиля. |

|||||||||||||||||

|

11. |

Проверить работу коробки передач и привода переключения передач |

|

В кабине |

|

Работа КПП и её привода считается нормальной если на всех передачах не наблюдается повышенных шумов и заеданий при переключении, а также самовыключения передач |

|||||||||||||||||

|

12. |

Проверить работу карданной передачи |

|

В кабине |

|

Работа карданной передачи считается нормальной, если при движении автомобиля не наблюдается биения и вибрации карданных валов. |

|||||||||||||||||

|

13. |

Проверить работу ведущих мостов |

|

То ж |

|

Работа ведущих мостов считается нормальной, если при движении автомобиля не наблюдается повышенного шума в картере ведущего моста и бортовых передач |

|||||||||||||||||

|

14. |

Проверить действие вспомогательной тормозной системы (тормоз-замедлитель или выхлопной тормоз). |

|

–"– |

|

Вспомогательная тормозная система долина обеспечивать умеренное торможение при движении на передаче. Регулировочные данные см. в инструкциях заводов-изготовителей |

|||||||||||||||||

|

15. |

Проверить углы установки передних колёс |

|

В кабине сверху и снизу |

Стенд для проверки углов установки передних колёс К-111 (5.1.) или 4872 (5.7.). |

Регулировочные данные см. в табл. прил.1 |

|||||||||||||||||

|

Примечание: все контрольные работы производить только при нормальном давлении воздуха в шинах. |

||||||||||||||||||||||

5.5. Карта работ по приемке автомобиля КамАЗ-5320 из текущего ремонта после замены двигателя

Общая трудоемкость: 8,5 (чел.мин.)

|

№ выполняемых работ |

Наименование и содержание роботы |

Кол-во мест или точек воздействия |

Место выполнения работы |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

1. |

Проверить крепление двигателя |

|

Снизу и сверху |

Визуально |

Гайки и болты крепления должны быть затянуты. Резиновые подушки не должны иметь повреждений и отслоений резины от стальной арматуры. |

|

2. |

Проверить состояние и действие жалюзи радиатора |

|

В кабине и снизу |

То же |

При перемещении ручки троса, жалюзи должно легко открываться. Пластины жалюзи не должны иметь погнутостей и концы их должны быть установлены в гнезда. |

|

3. |

Проверить состояние и действие троса ручного управления подачей топлива |

1 |

Сверху |

Визуально |

Проволока троса долина перемещаться без заеданий. Конечный зажим на проволоке троса и прижим оболочки троса должен быть надежно закреплен. При повороте головки троса, трос должен оставаться в фиксированном положении и удерживать отпущенный педалью рычаг регулятора ТНВД. |

|

4. |

Проверить состояние и действие троса останова двигателя |

1 |

То же |

То же |

При перемещении ручки проволока троса останова двигателя должна перемешаться без заедания. При вытягивании проволоки троса до отказа двигатель должен глохнуть и рычаг останова на ТНВД доходить до упора. Прижим оболочки троса и конечный зажим проволоки должны быть надежно закреплены. |

|

5. |

Проверить состояние пластины тяги регулятора |

1 |

Сверху |

Визуально |

В окне пластины тяги регулятора не должно быть канавок глубиной более половины диаметра троса (канавки протираются проволокой троса ручного управления подачей топлива), так как возможно закусывание проволоки и как следствие потеря управляемости падалью управления подачей топлива. |

|

6. |

Проверить натяжение приводных ремней водяного насоса |

1 |

Сверху |

Прибор для проверки натяжения приводных ремней К-403 (7.15) |

Натяжение ремней проверять нажатием на середину наибольшей ветви каждого ремня с усилием 40Н (4 кг.с) При этом нормально натянутые ремни должны иметь прогиб 15-22 мм. Натяжение ремней регулировать изменением положения генератора относительно мест его крепления. |

|