|

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СОЮЗДОРНИИ |

Министерство транспортного строительства |

Методические

рекомендации

ПО

ПОВЫШЕНИЮ ЗОЛОШЛАКОВЫХ СМЕСЕЙ ТЭС ДЛЯ УСТРОЙСТВА УКРЕПЛЕННЫХ ОСНОВАНИЙ И МОРОЗОЗАЩИТНЫХ

ДОРОЖНЫХ ОДЕЖД

Одобрены Минтрансстроем

Москва 1977

Рекомендовано использовать золошлаковые смеси, получаемые от сжигания каменных и бурых углей и торфа, укрепленные цементом, золой уноса, известью, гранулированным доменным шлаком, в том числе с различными добавками, для устройства теплоизолирующих оснований и морозозащитных слоев.

Показано, что укрепленные золошлаковые смеси характеризуются высокой прочностью и морозостойкостью, а также относительно эффективными теплоизоляционными свойствами. Это позволяет при использовании их для устройства оснований и морозозащитных слое в существенно уменьшать толщину морозозащитных слоев по сравнению с аналогичными слоями из традиционных зернистых материалов.

Приведены требования к золошлаковым вяжущим материалам, даны рекомендации по составам смесей.

Рекомендована технология производства работ.

Настоящие "Методические рекомендации" разработаны Союздорнии на основе лабораторных исследований и опытно-производственного строительства.

Результаты проведенных работ показали, что укрепленные золошлаковые смеси из отвалов тепловых электростанций характеризуются относительно эффективными теплоизоляционными свойствами. Золошлаковые смеси являются дешевым и недефицитным материалом, они обладают сравнительно высокой прочностью и морозостойкостью, в связи с чем их целесообразно использовать для устройства несущих слоев дорожных конструкций, повышая их капитальность.

Устройство теплоизолирующих оснований и морозозащитных слоев из таких материалов позволяет экономить дефицитные зернистые материалы, сокращает потребность в транспортных перевозках, дает значительный экономический эффект.

Использование в качестве оснований дорожных одежд золошлаковых смесей, укрепленных цементом, в место равнопрочных слоев из местных укрепленных грунтов, позволяет обычно экономить 20-30 % цемента. Укрепленные цементом золошлаковые смеси не только характеризуются сравнительно высокой прочностью и морозостойкостью, но и обладают способностью увеличивать эти показатели в течение продолжительного времени своего твердения.

"Методические рекомендации" составлены кандидатами технических наук И.Л. Гурячковым, Р.А. Агаповой при участии инж. Т.А. Коцюбинской.

Замечания и предложения просьба направлять по адресу: 143900 Московская обл., Балашиха-6, Союздорнии.

1.1. Настоящие "Методические рекомендации" дополняют "Технические указания по использованию зол уноса и золошлаковых смесей от сжигания различных видов твердого топлива для сооружения земляного полотна и устройства дорожных оснований и покрытий автомобильных дорог" ВСН 185-75 и "Инструкцию по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов" СН 25-74 в части устройства теплоизолирующих оснований и морозозащитных слоев дорожных одежд из отвальных золошлаковых смесей тепловых электростанций (ТЭС), укрепленных цементом, золами уноса, гранулированными доменными шлаками совместно с цементом и известью, в том числе с различными добавками (жидкого битума, гудрона, сульфитно-дрожжевой бражки и др.).

1.2. Конструктивные слои из укрепленных золошлаковых смесей устраивают в целях обеспечения морозоустойчивости дорожных конструкций, сооружаемых во II - III дорожно-климатических зонах на пучинистых грунтах земляного полотна, на дорогах с капитальными, усовершенствованными или облегченными типами покрытий.

Использование укрепленных золошлаковых смесей для устройства дорожных оснований может быть предусмотрено также и на дорогах с переходными типами покрытий II-III и других дорожно-климатических зон при соответствующем технико-экономическом обосновании.

1.3. Укрепленные золошлаковые смеси наряду с эффективными теплоизоляционными свойствами обладают сравнительно высокой прочностью, водо- и морозостойкостью и являются, как правило, несущими слоями конструкций дорожных одежд.

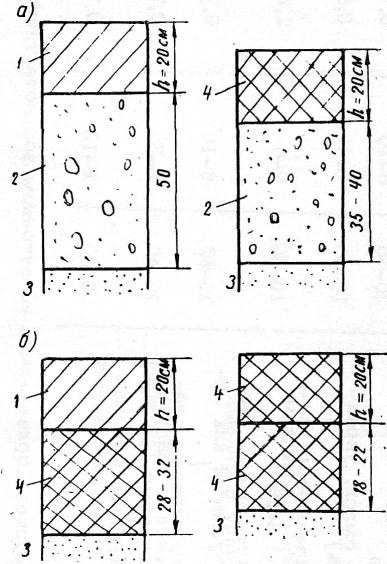

1.4. При устройстве теплоизолирующих оснований или морозозащитных слоев из укрепленных золошлаковых смесей (см. рис.1) уменьшается глубина промерзания грунтов земляного полотна, что позволяет сокращать толщину морозозащитных слоев по сравнению с толщинами слоев, устраиваемых из традиционных зернистых материалов. Расчет толщины указанных слоев осуществляется в соответствии с "Инструкцией по проектированию дорожных одежд нежесткого типа" ВСН 46-72.

Рис. 1. Конструкция оснований и морозозащитных слоев из укрепленных золошлаковых смесей:

а - существующая конструкция; б - рекомендуемые; 1 - основание из цементогрунта или щебня; 2 - морозозащитный слой из песков или крупнообломочных грунтов; 3 - землянoe полотно; 4 - основание или морозозащитный слой из золошлаковых смесей, укрепленных цементом без добавок или с добавками жидкого битума либо СДБ; золой уноса без добавок или с добавками СДБ; гранулированным доменным шлаком с добавками цемента, известью

1.5. Показатели свойств укрепленных золошлаковых смесей (табл.1, 2) обеспечиваются следующими факторами:

хорошей теплоизоляционной способностью золошлаковых смесей, даже в неукрепленном состоянии;

способностью золошлаковых. смесей образовывать в результате физико-химического и химического взаимодействия с продуктами гидролиза и гидратации минералов портландцемента прочные водо- и морозостойкие структурные связи;

введением добавок, обеспечивающих образование замкнутых пор в укрепляемом материале или заполняющих поровое пространство золошлаковой смеси.

Таблица 1

Показатели физико-механических свойств укрепленных грунтов и золошлаковых смесей (в водонасыщенном состоянии)

|

Состав укрепленного грунта или золошлаковой смеси |

Rсж, кгс/см2 |

Rизг, кгс/см2 |

Rрмз, не менее |

|

Каменноугольные и буроугольные золошлаковые смеси, укрепленные цементом (5-9 %7 или золой уноса (15-25 %), используемой как вяжущее |

20-60 |

6-10 |

0,70 |

|

10-40 |

2-6 |

0,65 » |

|

|

Золошлаковые смеси, укрепленные цементом (4-8 %) в сочетании с жидким битумом или гудроном (1,5-2 %) |

10-40 |

2-6 |

0,70 |

|

Золошлаковые, смеси, укрепленные цементом (4-6 %) в сочетании с золами уноса (10-25 %), используемыми как активные добавки |

20-60 |

6-10 |

0,70 |

|

Золошлаковые смеси, укрепленные цементом (2-4 %) в сочетании с гранулированными доменными шлаками (15-20 %) |

20-40 |

6-8 |

0,70 |

|

Золошлаковые смеси, укрепленные цементом (6-8 %) в сочетании с добавками СДБ (0,5-1 %) |

20-60 |

6-10 |

0,70 |

Примечание. Показатели приведены в 90-суточном возрасте твердения образцов.

Таблица 2

Значение коэффициентов теплопроводности укрепленных золошлаковых смесей

|

Состав смеси |

Коэффициент теплопроводности, ккал/м ч град |

|

Каменноугольная золошлаковая смесь +7-8 % - цемента |

0,70 |

|

То же +4-6 % цемента |

0,65 |

|

То же +4 % цемента +2 % жидкого битума |

0,55 |

|

0,60 |

|

|

То же + 20 % золы уноса (самостоятельно твердеющей) |

0,60 |

|

То же + 2 % цемента + 20 % гранулированного шлака |

0,55 |

|

Буроугольная золошлаковая смесь +7 % цемента |

0,75 |

|

То же +6 % цемента +1 % СДБ |

0,65 |

|

То же +6 % извести |

0,70 |

|

Торфяная золошлаковая смесь +8 % цемента |

0,60 |

Примечание. Значения коэффициентов теплопроводности приведены для водонасыщенных материалов.

1.6. Золошлаковые смеси, укрепленные цементом, приобретают также такие свойства, как устойчивость против образования трещин в результате действия транспортных нагрузок, воздействия положительных и отрицательных температур и влажности в слоях дорожных одежд.

Особенно важно учитывать повышенную трещиностойкость такого укрепленного материала в слоях оснований, непосредственно подстилающих асфальтобетонные или другие нежесткие покрытия.

1.7. Эффективность использования золошлаковых смесей зависит от дальности их возки на строящийся участок автомобильной дороги.

1.8. При устройстве морозозащитных слоев дорожных одежд укрепленные цементом золошлаковые смеси целесообразно возить на большие расстояния - до 80-100 км, учитывая, что они обладают лучшими теплоизоляционными свойствами по сравнению со слоями из традиционных (обычно дальнепривозных) зернистых материалов.

2. Требования к золошлаковым смесям, вяжущим и составу их смесей

2.1. Для устройства укрепленных цементом оснований и морозозащитных слоев дорожных одежд используют золошлаковые смеси ТЭС, работающих на различных видах твердого топлива: каменном и буром угле, а также торфе.

Наиболее целесообразно применять золошлаковые смеси с крупностью зёрен менее 20 мм и с содержанием золы не более 40-45 % от массы золошлаковой смеси. Такой материал можно получить, если разработку золошлаковых отвалов осуществлять не далее 60-80 м о т места стока золошлаковых материалов на поля гидроудаления ТЭС.

2.2. Для устройства конструктивных слоев дорожных одежд из укрепленных золошлаковых смесей используют портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности, удовлетворяющие ГОСТ 10178-62, обычно в количестве 4-8 % от массы смеси, без добавок или в следующих сочетаниях с добавками и отходами промышленности:

портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности применяют в сочетании с органическими добавками: жидкими битумами, гудронами, сульфитно-дрожжевой бражкой (СДБ); с неорганическими добавками: золами уноса (самостоятельно не твердеющими), получаемыми от сжигания каменного, бурого угля или торфа, соответствующими требованиям табл.2 ВСН 185-75; -гранулированными доменными шлаками черной металлургии;

золы уноса, самостоятельно твердеющие и образующие прочные водо- и морозостойкие структурные связи, применяют для укрепления золошлаковых смесей без добавок или в сочетании с органическими добавками: жидкими битумами и гудронами, удовлетворяющими ГОСТ 11955-66, СДБ, отвечающей требованиям ОСТ 81-79-74.

2.3. Применяемые добавки должны удовлетворять требованиям соответствующих "Технических условий" и ГОСТ, при этом целесообразно использовать жидкие битумы классов СГ и МГ марок 15/25, 25/40, 40/70, сланцевые жидкие битумы марок С-12/20, С-20/35, С-35/70 и гудроны, соответствующие по марке требованиям, предусмотренным для жидких медленногустеющих битумов.

2.4. Приведенные в п. 2.2 вяжущие и добавки используют при укреплении золошлаковых смесей цементом в следующих количествах:

1,5-2 % (от массы золошлаковой смеси) - для жидких битумов и гудронов обычно в сочетании с 4-6 % цемента;

0,5-1 % (от массы цемента) - для СДБ в сочетании с 6-8 % цемента;

10-15 % (от массы золошлаковой смеси) - для золуноса, самостоятельно нетвердеющих, используемых как гранулометрическая активная добавка в сочетании с 4-6 % цемента;

15-20 % (от массы золошлаковой смеси) - для гранулированных доменных шлаков в сочетании с 2-4 % цемента;

15-25 % (от массы смеси) - для зол уноса, самостоятельно твердеющих, используемых без добавок цемента;

7-9 % (от массы смеси) - для извести.

2.5. Пригодность составов смесей для устройства конструктивных слоев дорожных одежд с Использованием укрепленных золошлаковых смесей устанавливают по результатам испытания образцов, приготовленных из запроектированных составов смесей. Показатели физико-механических свойств укрепленных золошлаковых смесей должны соответствовать требованиям табл.1 СН -25-74. с учетом табл.1 настоящих "Методических рекомендаций".

При этом необходимо учитывать, что для устройства верхних и нижних слоев оснований дорожных одежд используют составы смесей, образны которых удовлетворяют требованиям I или II класса прочности в соответствии с табл.1 СН 25-74.

Для устройства морозозащитных слоев дорожных одежд применяют укрепленный материал, соответствующий требованиям II и III классов прочности.

Конструкции нежестких дорожных одежд с основаниями и морозозащитными слоями из укрепленных золошлаковых смесей рассчитывают в соответствии с ВСН 46-72 с учетом коэффициентов теплопроводности, приведенных в табл.2 настоящих "Методических рекомендаций".

3. Технология производства работ

3.1. Производство работ по устройству оснований, морозозащитных и других дополнительных слоев дорожных одежд из золошлаковых смесей укрепленных цементом, осуществляют двумя способами:

приготовление смеси в стационарных грунтосмесительных установках типа ДО-50А, С-780 и др. с последующей транспортировкой готовой смеси к месту укладки;

приготовление смеси непосредственно на дороге с применением линейных однопроходных или многопроходных грунтосмесительных машин типа дорожных фрез.

3.2. При приготовлении смесей в стационарных установках должна быть такая последовательность технологических процессов.

Золошлаковая смесь разрабатывается в отвалах ТЗС экскаваторами, грузится в автомобили-самосвалы и вывозится, к смесительной установке, где золошлаковая смесь разгружается и подается питателем в бункер для грунтов, если это установка типа ДС-50А, либо в бункер для песка или крупного заполнителя, ее ли смеситель С-780 или другого типа. Затем компоненты смеси (золошлаковый материал, цемент, вода и добавки ) в необходимых объемах подаются в смеситель и перемешиваются в нем до однородного состояния смеси.

Золошлаковые смеси по гранулометрическому составу в основном относятся к материалам вида крупного песка, гравелистого песка и гравия, поэтому время перемешивания одного замеса таких смесей должно составлять не менее 40-60с.

При использовании для укрепления золошлаков цемента в сочетании с добавками (жидкий битум, гудрон) рекомендовано применять смесители принудительного перемешивания.

При применении в качестве компонента смеси зол уноса сухого отбора или гранулированных доменных шлаков последние дозируют через дозатор для сыпучих добавок. Если используется зола уноса, то ее подают в бункер смесительной установки непосредственно из цементовоза или автозоловоза, которые транспортируют золу непосредственно с ТЭС. В этом случае могут использоваться смесители как принудительного, так и свободного перемешивания.

Смесь после процесса перемешивания компонентов выгружается в автомобили-самосвалы и вывозится на дорогу, где укладывается в основание или в морозозащитный слой укладчиком смеси ДС-54 либо другим способом. Разрыв времени между процессом приготовления указанной смеси и ее уплотнением более длительный, чем у цементогрунтов, и составляет 7-8 ч с момента увлажнения смеси до оптимальной влажности. Это обстоятельство также позволяет существенно увеличить радиус целесообразной дальности возки таких смесей.

Дальнейшие технологические операции и контроль за качеством устроенных укрепленных слоев дорожных одежд осуществляют в соответствии с требованиями СНиП III-Д.5-73.

При этом допускается, что открытие движения построечного транспорта по слою укрепленной золошлаковой смеси может начаться не ранее-10 суток со времени его устройства.

3.3. При приготовлении смеси непосредственно на 12 дороге осуществляют разработку золошлаковых смесей в отвалах электростанций и их вывоз на подготовленное в соответствии с требованиями СНиП земляное полотно, затем золошлаковую смесь профилируют автогрейдером и осуществляют другие операции с учетом подобранных составов смесей и их технологических свойств с общей последовательностью операций, изложенных в ВСН 185-75. Добавки органического типа вводят в золошлаковые смеси в необходимых количествах до введения цемента.

Затем смесь перемешивают, после чего вводят цемент и осуществляют дальнейшие операции.