ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ» МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО ЦЕМЕНТНОБЕТОННЫХ И

ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

СОДЕРЖАНИЕ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения принципов научной организации труда и предназначена для использования при составлении проектов производства работ и при организации труда на объекте взамен действующей «Устройство цементнобетонных и железобетонных аэродромных покрытий», Оргтрансстрой, 1965.

В настоящей технологической карте предусмотрено:

толщина покрытия-24 см при ширине укладываемого ряда 7 м; толщина песчаного основания-20 см;

соединение плит: в продольных швах - на шпунте, в поперечных - на штырях;

устройство швов сжатия через 7 м в затвердевшем бетоне нарезчиком Д-432А или в свежеуложенном бетоне нарезчиком швов ДНШС-60;

устройство швов расширения через 56 м при температуре воздуха во время бетонирования от +10°С до +25°С;

уход за свежеуложенным бетоном посредством нанесения битумной эмульсии машиной М-28-60 с последующей засыпкой поверхности песком.

Работы по нарезке пазов сжатия в затвердевшем бетоне нарезчиком Д-432А (Д-432) или в свежеуложенном бетоне с одновременным введением изоловых прокладок нарезчиком ДНШС-60 описаны в отдельных технологических картах института «Оргтрансстрой».

При устройстве маячного ряда необходимо пользоваться технологической картой «Устройство цементнобетонных покрытий автомобильных дорог», Оргтрансстрой, 1966.

При привязке технологической карты к местным условиям необходимо учитывать конструкцию покрытия и основания, способы нарезки температурных швов и ухода за свежеуложенным бетоном.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала работ по устройству песчаного основания в пределах захватки должны быть полностью закончены и приняты технической инспекцией все работы, связанные с отделкой и уплотнением земляного полотна и обеспечением водоотвода.

Длина захватки определяется сменной производительностью машин бетоноукладочного комплекта и равна 112 м при ширине бетонируемой полосы 7 м.

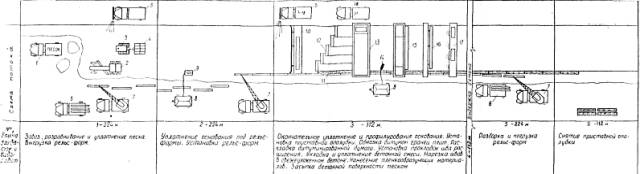

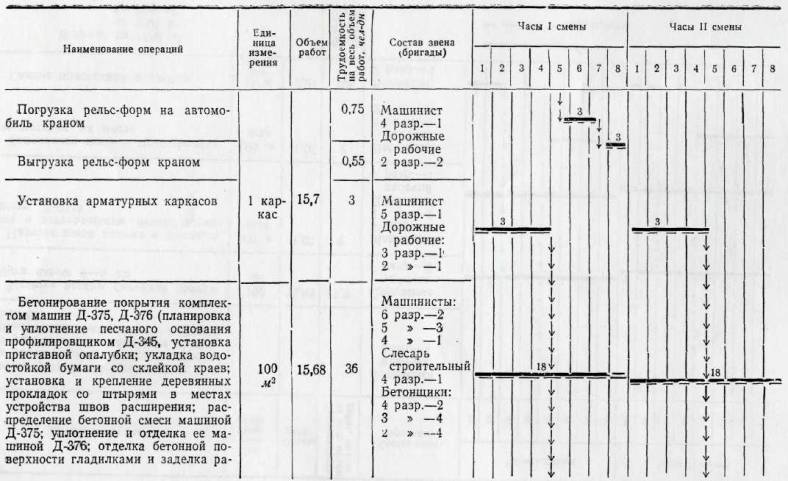

Последовательность выполнения работ по устройству песчаного основания, цементнобетонного и железобетонного покрытия с расстановкой машин и оборудования отражают технологические схемы (рис. 1 и 2).

Рис. 1. Технологическая схема устройства цементнобетонного покрытия:

1-автомобили-самосвалы с песком; 2-автогрейдер Д-144; 3-трактор ДТ-54; 4-каток па пневматических шинах; 5-поливо-моечная машина; 6-бортовой автомобиль с опалубкой; 7-автокран К-51; 8-передвижная электростанция ЖЭС-30С; 9-поверхностный вибратор; 10-профилировщик основания Д-345; 11-приставная опалубка; 12-битуминированная бумага; 13-бункерный распределитель бетона Д-375; 14-глубинный вибратор; .15-бетоноотделочная машина Д-376; 16-нарезчик швов ДНШС-60; 17-машина М-28-60; 18-автомобиль-самосвал с бетонной смесью

Рис. 2. Технологическая схема устройства железобетонного покрытия:

1-поливо-моечная машина КПМ-1; 2-профилировщик основания Д-345; 3-кран КТС-5; 4-бигуминированная бумага; 5-каркас; 6-автомобиль-самосвал с бетонной смесью; 7-бункерный распределитель бетона Д-375; 8 глубинный вибратор; 9-передвижная электростанция; 10 - бетоноотделочная машина Д-376: 11-машина М-28-60; 12-передвижная электростанция ПЭС-60; 13-прицеп с цистерной; 14- нарезчик Д-432; 15-передвижной битумный котел; 16-приставная опалубка

Примечание: Работы на захватках 1, 2, 4 и 5 смотри рис. 1.

Устройство песчаного основания

Для обеспечения равномерной отсыпки песка на корыте кучками песка намечают места разгрузки каждого автомобиля-самосвала.

Длина участков отсыпки песка не должна превышать двухсменной захватки бетонирования с тем, чтобы сохранить влажность и обеспечить необходимое уплотнение песчаного слоя.

На маячном ряду песок отсыпают на 0,8-1 м шире бетонируемого ряда с обеих его сторон. На остальных рядах полосы песка не увеличивают по ширине, но сдвигают на 0,8 - 1 м в сторону, на которой устанавливают рельс-формы. Границу отсыпки песка обозначают колышками.

После разравнивания песка его уплотняют катками на пневмошинах, количество проходов которых по одному следу определяет на месте работ лаборант.

Неровности, выявившиеся во время уплотнения, разравнивают автогрейдером, завершающим планировку основания перед проходом машины Д-345.

Установка и снятие рельс-форм

Последовательность бетонирования рядов определяют в зависимости от профиля покрытия. При односкатном профиле ряды бетонируют, начиная от обочины с высшей отметкой, при двускатном профиле - от гребня.

Рельс-формы устанавливают только в дневное время, причем темп их установки должен обеспечивать работу бетоноукладочных машин в течение не менее двух смен.

Каждую нитку рельс-форм устанавливают в плане по теодолиту, чтобы не повторять в последующих рядах искривления кромок уложенного покрытия. Линию установки рельс-форм размечают деревянными колышками, забиваемыми через 20 м. Внешняя сторона колышков (считая от уложенного ряда) должна соответствовать грани укладываемого покрытия.

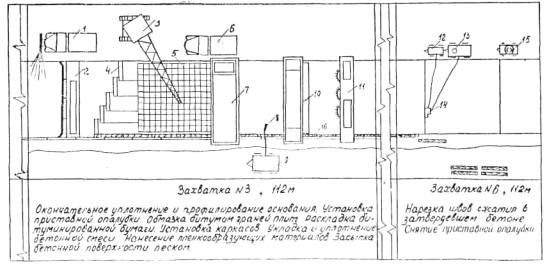

Полосу основания (рис. 3), на которую укладывают рельс-формы, дополнительно уплотняют поверхностными вибраторами.

Рис. 3. Схема подготовки основания под рельс-формы:

1-колышки, установленные по нивелиру; 2-деревянные подкладки; 3-шаблон для установки подкладок по высоте; 4- рейка-шаблон; 5-проектная отметка покрытия

После уплотнения между колышками натягивают шнур, по которому через каждые 4 м (около будущих стыков звеньев рельс-форм) забивают колышки, верх которых устанавливают по нивелиру на проектной отметке покрытия в этой точке. Правильность установки рельс-форм контролируют при помощи уровня, устанавливаемого на колышек и рельс.

Для уменьшения просадок в стыках рельс-форм устанавливают деревянные подкладки по шаблону, имеющему вырез, равный высоте рельс-форм. Основание под рельс-формы окончательно выравнивают с помощью рейки длиной 4 м, которую протаскивают по подкладкам. Рельс-формы устанавливают автокраном.

Стальные штыри (свайки) для крепления рельс-форм забивают в песчаное основание кувалдами, а в основания из щебня, гравия и укрепленного грунта - бетоноломом со специальным наконечником (работающим от передвижного компрессора) .

После закрепления рельс-форм их полости засыпают песком и обязательно обкатывают профилировщиком основания. Места просадок исправляют подштопкой подкладок и рельс-форм.

Искривление рельс-форм в вертикальной плоскости не должно превышать 2 мм, в горизонтальной - 5 мм. Разность высоты звеньев рельс-форм на стыках не должна превышать 2 мм. К моменту снятия рельс-форм должен быть выдержан минимальный срок твердения бетона после его укладки (не менее 8 ч).

При снятии рельс-форм при помощи лома с лапой извлекают свайки, а затем осторожно отделяют рельс-формы от бетона, очищают их от песка и наплывов бетонной смеси.

Окончательное профилирование и уплотнение основания

Для получения одинаковой толщины покрытия у обеих граней необходимо установить уплотняющий брус параллельно осям колес профилировщика Д-345. Эту настройку производят изменением длины тяги подъемного механизма.

Для лучшего уплотнения выравнивающего слоя профилирующий отвал устанавливают на 5-6 мм выше проектной отметки выравнивающего слоя с учетом уплотнения песка до заданной плотности. Правильность установки припуска и угла наползания вибробруса характеризуется образованием перед профилирующим отвалом непрерывного валика песка высотой 7-10 см. До начала работ край покрытия тщательно очищают для прохода гладких колес профилировщика.

Профилирование и уплотнение песчаного основания достигается за 2 прохода профилировщика. При скоплении перед отвалом большого количества песка профилировщик отводят назад и разравнивают песок автогрейдером. Валики песка у рельс-форм и у грани покрытия убирают вручную.

Установка приставной опалубки

Приставную опалубку для формирования гребня шпунта устанавливают после прохода профилировщика.

Стороны опалубки, обращенные к бетону, плоскости соединения нашивных реек и основной доски, должны быть остроганы. Элементы опалубки через 15-20 см скрепляют гвоздями. Звенья опалубки перед установкой обмазывают глиняным раствором или другим материалом, уменьшающим сцепление с бетоном. Верх опалубки устанавливают по уровню на отметке головки рельс-форм.

На время бетонирования опалубку крепят к рельс-форме металлическими скобами, которые снимают после прохода бункерного распределителя бетона (машины Д-375).

Обмазка граней плит, расстилка битуминированной бумаги, установка прокладок в швах расширения

Грани плит обмазывают разжиженным битумом до расстилки битуминированной бумаги. Перед нанесением разжиженного битума грани очищают от налипшего раствора и песка.

Битуминированную бумагу расстилают внахлестку с перекрытием на 5-7 см по ходу движения распределительного бункера. При устройстве неармированного покрытия полосы бумаги склеивают горячим битумом.

На рельс-форме размечают мелом положение шва и по шнуру устанавливают прокладки в швах расширения. Шнур, натянутый между швом расширения ранее уложенного ряда покрытия и меткой на рельс-форме, определяет положение прокладки в плане и по высоте.

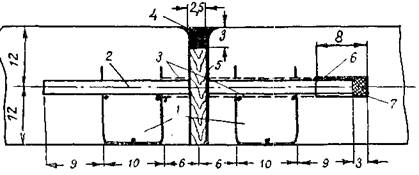

Рис. 4. Конструкция шва расширения:

1-каркас-корзинка; 2-штырь; 3-обмазка битумом; 4-заполнитель шва; 5-деревянная прокладка; 6-колпачок длиной 8 см; 7-зазор в колпачке, заполненный опилками или войлоком

Для устройства шва расширения применяют прокладки из чистообрезных досок мягких пород дерева (сосна, ель) или других материалов, обладающих упругими свойствами. Прокладки устанавливают в проектное положение вместе со штырями после раскладки битуминированной бумаги. Штыри и прокладки прочно закрепляют по месту установки для предотвращения их смещения при распределении и уплотнении бетонной смеси. Для крепления прокладок и штырей применяют, поддерживающие каркасы-корзинки из арматуры диаметром не менее 6 мм (рис. 4).

Прокладки крепят по месту штырями, забиваемыми с обеих сторон прокладки через 0,8-1 м. Прокладки устанавливают отвесно и перпендикулярно оси покрытия по шаблону так, чтобы получились плиты с прямыми углами. Зазор между стенкой рельс-формы и краем прокладки не должен превышать 5 мм.

Правильность установки прокладки и штырей, а также надежность их крепления проверяется технической инспекцией с составлением акта на скрытые работы.

Установка арматурных каркасов

До установки каркасов на основании раскладывают пескоцементные подкладки. Каркасы устанавливают с автомобилей-каркасовозов краном с помощью траверсы (рис. 5).

В случаях небольших короблений каркаса в местах, где стержни выходят на отметки поверхности покрытия, каркас следует крепить к основанию Г-образными обрезками арматуры.

Разложенные по основанию подкладки устанавливают в проектное положение, приподнимая каркас вручную. Каркас должен лежать на всех подкладках нижними стержнями. Армокаркасы собирают на специальном полигоне. Каркасы фасонных плит в местах примыканий ВПП к РД изготовляют на месте после укладки основных плит.

Укладка бетонной смеси, установка штырей в швах сжатия, дополнительное уплотнение смеси глубинными вибраторами

До прохода машины Д-375 края покрытия и рельс-форм очищают метлами.

До начала работы необходимо подготовить машину и правильно отрегулировать положение бункера по высоте с учетом припуска на уплотнение смеси.

Для обеспечения одинаковой толщины раскладываемой смеси по всей ширине ряда необходимо периодически проверять ровность рельсов для прохода каретки распределительного бункера.

Концевые выключатели поперечного хода бункера должны быть точно отрегулированы во избежание разгрузки смеси за пределами укладываемого ряда.

Доставленную цементнобетонную смесь выгружают в бункер распределителя и укладывают поперечными рядами с перекрытием уложенного ряда на 1/3 ширины нижнего отверстия бункера. Бетонную смесь около прокладок швов расширения распределяют после установки оси бункера распределителя над прокладкой.

Штыри для швов сжатия устанавливают с помощью шаблона и вибропогружателя (рис. 6). Шаблон укладывают на поверхность бетонной смеси так, чтобы его продольная ось совпадала с линией шва (обозначенной на рельс-формах); штыри раскладывают в пазы шаблона и затем вибратором погружают на проектную глубину. Глубину погружения штырей фиксирует опорная плита. С изменением толщины покрытия меняют длину вилок вибропогружателя.

При дополнительном уплотнении бетонной смеси глубинные вибраторы должны быть снабжены ограничителями, исключающими заглубление вибраторов в основание.

О

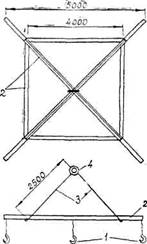

Рис. 5. Траверса для установки арматурных каркасов:

1-крюки: 2-рама из угловой стали; 3-тросы; 4-рым

Рис. 6. Схема приспособлений для раскладки и погружения штырей:

а-деревянный шаблон с разложенными штырями; б-положение штыря в конце погружения;

1-шаблон для раскладки штырей; 2-штырь; 3-песчаное основание; 4-свежеуложенный бетон;

5-поверхностный вибратор; 6-опорная плита; 7-вилка вибропогружателя

Перед проходом машины Д-376 рельс-формы и край покрытия тщательно очищают от раствора и щебня, снимают скобы крепления деревянной приставной опалубки к рельс-форме и настраивают рабочие органы машины.

Величину припуска бетонной смеси на уплотнение определяют перед началом работ путем пробных проходов машины. Рабочие органы, соприкасающиеся с бетоном (лопастной разравнивающий вал, уплотняющий качающийся вибрационный брус и выглаживающий вибрационный брус), должны быть параллельны осям колес машины. Подъем и опускание лопастного вала нужно контролировать по шкалам, фиксирующим положение нижних кромок лопастей.

Перед лопастным валом, выравнивающим поверхность распределенного слоя бетонной смеси, должен быть непрерывный валик смеси высотой 10-15 см. При разрывах в валике необходимо подавать смесь лопатами к лопастному валу. При большой нехватке смеси у вала увеличивают припуск на уплотнение подъемом бункера машины Д-375.

Параллельность нижней плоскости уплотняющего бруса бетоноотделочной машины осям колес достигается изменением длины тяги так же, как и у машины Д-345. Признаком правильной настройки уплотняющего вибробруса служит образование перед ним равномерного валика из цементнобетонной смеси высотой 8-10 см.

Увеличение припуска на уплотнение против оптимальной величины приводит к перегрузке и разрушению амортизаторов уплотняющего бруса, а уменьшение припуска - к недоуплотнению смеси.

Для создания угла наползания выглаживающего бруса его переднюю кромку поднимают относительно задней на 3-5 мм поворотом эксцентриков, поддерживающих поворотные площадки кареток.

Валик раствора перед выглаживающим вибробрусом должен быть непрерывным и не превышать 2-4 см. В случае увеличения валика нужно опустить уплотняющий брус. Если после этого перед уплотняющим брусом начинает накапливаться излишек бетонной смеси, опускают лопастной вал и распределительный бункер машины Д-375.

Во время работы нельзя останавливать машину с работающими вибраторами, так как это приводит к образованию неровностей на покрытии.

При поломке машины или недостатке цементнобетонной смеси может возникнуть необходимость прекращения работы. В этом случае устраивают рабочий шов по типу шва расширения.

В местах установки прокладок для швов расширения бетонную смесь следует уплотнять с соблюдением следующих правил: до подхода бетоноотделочной машины к шву расширения бетонная смесь с обеих сторон прокладки уплотняется глубинным вибратором; при этом следят за тем, чтобы прокладки и штыри в процессе вибрирования смеси сохраняли проектное положение. Окончательное уплотнение и отделку покрытия производят бетоноотделочной машиной.

Отделка поверхности покрытия

При значительном количестве раковин на поверхности уплотненной смеси лопатами добавляют бетонную смесь и планируют ее дополнительным проходом машины Д-376 с поднятым уплотняющим брусом. Отдельные раковины и неровности заделывают вручную.

Небольшие неровности и валики на поверхности покрытия устраняют гладилками с длинной ручкой. При работе гладилками каждый последующий след необходимо перекрывать на 1/3 ширины гладилки, наклоняя ее под углом 15°. Сплошное заглаживание гладилками поверхности покрытия запрещается.

Для придания поверхности бетона однообразной фактуры поверхность бетона отделывают капроновой щеткой. При этом необходимо периодически промывать щетки в воде и стряхивать ее, чтобы со щеток не стекала вода.

Ровность поверхности покрытия проверяют во всех направлениях рейкой длиной 3 м. Контрольные деревянные рейки во избежание прогиба должны иметь высоту 18-20 см и внутренние прорези, уменьшающие вес без снижения жесткости.

Просвет под рейкой не должен превышать 5 мм.

Устройство швов

После окончания отделки поверхности начинают отделку кромки покрытия. Кромку уложенного бетона у рельс-форм закругляют, чтобы избежать образования козырьков, легко обламывающихся при распалубке и дальнейших работах по устройству соседнего ряда.

Швы нарезают в свежеуложанном бетоне нарезчиками типа ДНШС-60, которые перемещают вслед за бетоноотделочной машиной на расстояние 5-10 м.

Устройство швов необходимо начинать сразу же после окончания отделки поверхности бетона и не позднее 20-30 мин после прохода бетоноотделочной машины. Нарезка швов должна быть полностью закончена до начала схватывания бетона.

Технология устройства швов в свежеуложенном бетоне описана в технологической карте «Устройство швов с эластичными прокладками в свежеуложенном цементнобетонном покрытии нарезчиком ДНШС-60», Оргтрансстрой, М., 1968.

В затвердевшем бетоне швы нарезают нарезчиком швов Д-432А (Д-432) при наборе бетоном прочности 80-100 кГ/см2, в соответствии с технологической картой «Нарезка пазов температурных швов в затвердевших цементнобетонных покрытиях нарезчиками Д-432А (Д-432)», Оргтрансстрой, М., 1964.

При отсутствии нарезчиков Д-432 швы сжатия на примыкании рядов делают в свежеуложенном бетоне с помощью деревянных реек, чисто остроганных и жирно смазанных для облегчения вытаскивания их из бетона. Рейку длиной 3,5 м вставляют в прорезь, сделанную кельмой, и осаживают на нужную глубину деревянными молотками.

Рейку вынимают, когда стенки паза могут держаться и паз не заплывает (через 20-40 мин в зависимости от температуры воздуха и свойств бетонной смеси). Кромки паза после удаления рейки закругляют металлическими гладилками. На время твердения швы закрывают битуминированной бумагой и засыпают песком.

Заполнение швов производят мастикой, состав которой подбирают согласно климатической зоне.

Уход за бетоном

Битумную эмульсию наносят за два раза машиной М-28-60 или другими средствами после окончания всех работ по отделке поверхности покрытия и устройству швов в свежеуложенном бетоне. Первый розлив (50 % полной нормы) производят после удаления цементного молока и исчезновения водной пленки с бетонной поверхности. Второй слой наносят через 15-60 мин (в зависимости от температуры воздуха и скорости ветра).

Перед распределением битумную эмульсию подогревают до температуры 60-70°С. Норма розлива битумной эмульсии должна быть в пределах 0,2-0,5 л/м2.

В жаркое время года (при температуре воздуха более 25°С), во избежание перегрева поверхности бетона лучами солнца, после нанесения второго слоя эмульсии поверхность покрытия окрашивают известковым раствором машиной А1-28-60 или засыпают песком или супесью слоем толщиной 4-5 см после формирования пленки.

При уходе за бетоном с помощью песка пли супеси применяют мешковину, брезент или рулонные материалы для укрытия бетона сразу после отделки поверхности.

На краю бетонного покрытия, очищаемого для прохода комплекта бетоноукладочных машин, восстанавливают защитный слой песка или известковой побелки.

При производстве работ следует руководствоваться следующей технической литературой.

1. «Инструкция по устройству цементнобетонных покрытий

автомобильных дорог» ![]() , «Транспорт», М.,1968.

, «Транспорт», М.,1968.

2. «Технические условия по уходу за свежеуложенным бетоном дорожных и аэродромных покрытий с применением пленкообразующих материалов», ВСН 35-60, Оргтрансстрой, М., 1960.

3. «Технические указания по нарезке швов в затвердевшем бетоне дорожных и аэродромных покрытий», ВСН 53-61, Оргтрансстрой, М., 1961.

4. «Технические условия производства и приемки аэродромостроительных работ», СН 121-60, М., Госстройиздат, 1961.

5. Технологическая карта «Устройство цементнобетонных покрытий автомобильных дорог», Оргтрансстрой, М., 1966.

6. Технологическая карта «Нарезка пазов температурных швов в затвердевших цементнобетонных покрытиях нарезчиками Д-432А (Д-432), Оргтрансстрой, М., 1964.

7. Технологическая карта «Устройство швов с эластичными прокладками в свежеуложенном цементнобетонном покрытии нарезчиком ДНШС-60», Оргтрансстрой, М., 1968.

8. «Правила безопасности при работе на дорожных машинах», ![]() , М., Автотрансиздат, 1958.

, М., Автотрансиздат, 1958.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Для выполнения комплекса работ по устройству цементно-бетонного и железобетонного покрытий весь участок разбивают на сменные захватки (см. рис. 1, 2). Длина каждой сменной захватки определяется производительностью ведущей машины-распределителя бетонной смеси Д-375.

Для успешного выполнения работ на участок заблаговременно должны быть доставлены все необходимые материалы. До начала бетонных работ должно быть подготовлено песчаное основание, подъездные пути для доставки смеси, проверена исправность и готовность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами.

Устройство песчаного основания

Состав звена

Тракторист трактора с прицепным катком 5 разр.- 1

Машинист автогрейдера 5 разр. - 1

Дорожный рабочий 2 разр. - 1

Дорожный рабочий по указанию мастера размечает (колышками или кучками песка) места выгрузки песка и указывает эти места шоферам автомобилей-самосвалов, забивает колышки, обозначающие ширину отсыпаемой полосы, контролирует с помощью щупа толщину разравниваемого слоя песка.

Машинист автогрейдера разравнивает кучи песка, планирует основание, исправляет неровности после проходов катка и распределяет (при необходимости) излишки песка перед отвалом машины Д-345.

Тракторист трактора с катком уплотняет основание. Количество проходов катка по одному следу определяет мастер по данным лаборатории.

Машинист автогрейдера и тракторист перед началом работы проверяют готовность своих машин к работе, остатки горючего в баках и сообщают механику смены предельный срок заправки; в конце смены очищают машины от песка и грязи и сообщают механику смены о необходимом ремонте машин между сменами.

Перестановка рельс-форм

Состав звена

|

Машинист крана |

4 разр. |

-1 |

|

Дорожные рабочие |

4 » |

-2 |

|

» |

3 » |

-2 |

|

» |

2 » |

-4 |

Звено организует свою работу на трех захватках:

захватка 1 по выгрузке и раскладке рельс-форм вдоль линии установки;

захватка 2 по установке рельс-форм;

захватка 5 по разборке и погрузке рельс-форм на автомобиль краном.

В начале смены группа дорожных рабочих (3 разр. - 1 и 2 разр. - 2) на захватке 5 при помощи лома с лапой извлекают штыри, закрепляющие рельс-формы, отделяют рельс-формы от бетона, очищают их от песка и наплывов бетонной смеси и готовят рельс-формы к погрузке.

Затем один дорожный рабочий 3 разр. занимается рихтовкой установленных рельс-форм. Остальные двое дорожных рабочих с помощью автокрана грузят рельс-формы на автомобиль и выгружают их на захватке 1, раскладывая вдоль линии установки.

На захватке 2 по установке рельс-форм работу выполняет основная часть звена в составе:

машинист автокрана 4 разр. - 1

дорожные рабочие 4 » - 2

дорожные рабочие 3 » - 1

дорожные рабочие 2 » - 2

Один дорожный рабочий 3 разр. и один 2 разр. готовят основание под рельс-формы и устанавливают деревянные подкладки под стыки рельс-форм.

Двое дорожных рабочих 4 разр. с помощью автокрана устанавливают рельс-формы на деревянные подкладки, не отпуская захвата, ломиками надвигают рельс-формы до упора и скрепляют их замками.

Один дорожный рабочий 2 разр. после закрепления рельс-форм засыпает песком их полости. После обкатки установленных рельс-форм профилировщиком Д-345 он исправляет места просадок подштопкой подкладок и рельс-форм. Ему помогает дорожный рабочий 3 разр., освободившийся от разборки рельс-форм.

Установка арматурных каркасов и заполнение швов мастикой

Состав звена

Дорожный рабочий 3 разр.- 1

дорожные рабочие 2 » - 1

Машинист крана в состав звена не входит и оплачивается особо.

Звено работает на двух захватках: захватке 3 по установке арматурных каркасов и захватке 6 по заполнению швов мастикой.

В начале смены (в течение 4 ч) дорожные рабочие, зацепив каркас на крюки траверсы, прямо с автомобиля подают каркас на место установки, удерживая его баграми от раскачивания; после установки каркаса в плане устанавливают в проектное положение подкладки. Один из них руководит работой машиниста крана.

Во вторую половину смены дорожные рабочие переходят на захватку 6, где готовят битумную мастику и заливают ею швы

Устройство цементнобетонного покрытия

Планировка и уплотнение песчаного основания профилировщиком Д-345; уборка лишнего и подсыпка недостающего песка перед отвалом профилировщика; уборка песчаных валиков у рельс-форм после прохода профилировщика Д-345; установка приставной опалубки; разогревание битума; укладка водостойкой бумаги со склейкой краев; установка и крепление деревянных прокладок со штырями в местах устройства швов расширения; прием бетонной смеси с очисткой кузовов автомобилей от остатков смеси; распределение бетонной смеси машиной Д-375; установка штырей в швах сжатия; уплотнение бетонной смеси вдоль рельс-форм глубинным вибратором; уплотнение бетонной смеси и отделка поверхности машиной Д-376; откидка бетонной смеси от края лопастного вала машины Д-376 и очистка рельс-форм от смеси; отделка бетонной поверхности гладилками; удаление цементного молока с поверхности покрытия и заделка раковин; устройство продольного шва на стыке смежных рядов; устройство рабочего шва; нарезка швов в свежеуложенном бетоне нарезчиком ДНШС-60 (при устройстве цементнобетонного покрытия); нанесение пленкообразующих материалов машиной М-28-60.

Состав звена

|

Машинист профилировщика Д-345 |

5 |

разр |

- 1 |

|

1Машинист бункерного распределителя Д-375 |

6 |

» |

- 1 |

|

Машинист бетоноотделочной машины Д-376 |

6 |

» |

- 1 |

|

Помощник машиниста бетоноотделочной машины |

5 |

» |

- 1 |

|

Машинист передвижной электростанции |

4 |

» |

- 1 |

|

Машинист машины для розлива пленкообразующих М-28-80 |

5 |

» |

- 1 |

|

Машинист нарезчика ДНШС-6О |

4 |

» |

- 1 |

|

Строительный слесарь |

4 |

» |

- 1 |

|

Бетонщики |

4 |

» |

- 3 |

|

» |

3 |

» |

- 4 |

|

» |

2 |

» |

- 4 |

|

Дорожный рабочий |

1 |

» |

- 1 |

При устройстве железобетонного покрытия из состава звена исключаются машинист нарезчика ДНШС-60 4 разр. и один бетонщик 4 разр.

В начале смены звено выделяет одного бетонщика 3 разр. на установку приставной опалубки. Он обмазывает глиняным раствором поверхность опалубки, устанавливает и крепит ее к рельс-формам, а также устанавливает и крепит деревянные прокладки со штырями в местах устройства шва расширения.

Двое бетонщиков 2 разр., находясь впереди профилировщика Д-345, поддерживают непрерывный валик песка перед отвалом и зачищают валики песка у рельс-форм, оставшиеся после прохода профилировщика.

Один бетонщик 1 разр. непрерывно находится на мостике распределительного бункера машины Д-375. Он подает сигнал на подход автомобиля-самосвала, устраняет зависание смеси на стенках бункера. В начале смены он помогает машинисту установить бункер в рабочее положение, а в конце смены очищает бункер от бетона.

Бетонщик 3 разр. и бетонщик 2 разр. раскладывают и погружают штыри на швах сжатия, а также уплотняют бетонную смесь у рельс-форм глубинными вибраторами.

Бетонщик 3 разр. и бетонщик 2 разр. (по одному с каждой стороны) убирают лопатами излишки бетонной смеси у рельс-форм, перебрасывают смесь к лопастному валу в места, где ее недостает, очищают рельс-формы от бетона перед колесами машины. Периодически один из них должен смазывать внутренние грани рельс-форм впереди бункерного распределителя разжиженным битумом.

Два бетонщика 4 разр., перемещаясь вслед за бетоноотделочной машиной (по одному с каждой стороны покрытия), окончательно отделывают поверхность бетона и придают ей однородную фактуру: затирают терками раковины, проверяют ровность покрытия рейкой, выравнивают дефектные места гладилками и удаляют капроновыми щетками цементное молоко с поверхности бетона.

Один бетонщик 3 разр. после окончательной отделки покрытия очищает кромку покрытия от наплывов бетона и краем фигурной гладилки делает борозду по кромке, а затем вчерне отделывает кромки фигурной гладилкой и теркой выглаживает поверхность бетонного покрытия, прилегающую к кромке. В окончательной отделке кромок ему помогает один из бетонщиков 4 разр., занятый на отделке поверхности бетона.

Машинист нарезчика ДНШС-60 перед нарезкой швов под руководством сменного мастера размечает положение швов сжатия мелом на рельс-формах и после наладки рабочих органов приступает к нарезке швов.

Бетонщик 4 разр. устанавливает изоловую прокладку (ленту) на держатель, крепит ее в начале шва (у кромки покрытия), тщательно отделывает кромку покрытия гладилкой и после введения изоловой прокладки в бетон начинает отделку поверхности покрытия, прилегающей к прокладке, гладилкой, имеющей продольную прорезь.

Засыпка песком бетонной поверхности и снятие приставной опалубки

Состав звена

Дорожные рабочие 2 разр.-3

Бетонщик 2 » -1

Бетонщик 2 разр. работает на захватке 6 по снятию приставной опалубки. Он отделяет приставную опалубку от грани покрытия, очищает ее от раствора, грузит на автомобиль, покрывает битумной эмульсией грани плит.

После снятия приставной опалубки он переходит на захватку 3, где совместно с тремя дорожными рабочими 2 разр. засыпает поверхность бетона песком.

Нарезка швов сжатия в затвердевшем бетоне нарезчиком Д-432А

(при устройстве железобетонных покрытий)

Состав звена

Машинисты нарезчиков Д-432А 4 разр .- 2

Машинист электростанции 5 » - 1

Дорожный рабочий 2 » - 1

Машинисты нарезчиков намечают линии швов и укладывают по ним направляющие рельсы, устанавливают нарезчик в рабочее положение и проверяют правильность и надежность крепления диска на валу шпинделя, перпендикулярность плоскости режущего диска к поверхности покрытия, работу водяного насоса и штуцера, натяжение ремней клиноременной передачи.

В процессе работы машинисты нарезчиков переставляют направляющий рельс и нарезают швы, следя за их прямолинейностью и глубиной, заменяют износившиеся диски.

Дорожный рабочий 2 разр. очищает покрытие на полосе-шириной 1 м, а после нарезки шва засыпает ее песком, помогает машинистам в перемещении нарезчиков по участку работ и в переносе шлангов, участвует в разметке швов и в установке направляющего рельса.

Машинист электростанции следит за бесперебойным питанием нарезчика электроэнергией и состоянием кабелей, располагая передвижную электростанцию в сцепе с емкостью для воды так, чтобы число передвижений по участку было наименьшим. Он помогает машинисту нарезчика в перемещении машины по участку работ.