И.С. Простапенко

Инструкционно-технологические карты по технологии облицовочных работ

МОСКВА «ВЫСШАЯ ШКОЛА» 1990

СОДЕРЖАНИЕ

Рецензент - канд. техн. наук Г.С. Агаджанов

Допущено к изданию Государственным комитетом СССР по народному образованию

П 82 Инструкционно-технологические карты по технологии облицовочных работ: Практ. пособие для ПТУ. - М.: Высш. шк., 1990.-191с: ил.

Приведены инструкционно-технологические карты для обучения учащихся процессам и операциям облицовочных работ. В картах даны рекомендации по организации труда и рабочих мест учащихся; описаны машины, инструменты и приспособления для облицовочных работ; рассказано о технологии выполнения и приемах работ, а также о пооперационном контроле качества работ и технике безопасности.

Пособие для учащихся, мастеров производственного обучения профтехучилищ, а также отделочников-строителей.

ПРЕДИСЛОВИЕ

Книга представляет собой сборник из 41 инструкционно-технологической карты для производственного обучения облицовщиков-плиточников, облицовщиков-мозаичников в профессионально-технических училищах с учетом требований учебной программы к видам выполняемых работ для установленного уровня квалификации выпускников профтехучилищ. В инструкционно-технологических картах, отражающих требования ЕТКС, рассматриваются работы, выполняемые в пределах урока производственного обучения.

Пособие состоит из семи глав. К собственно технологии облицовочных работ относятся шесть глав: I - подготовка керамических плиток к укладке; II - устройство плиточных полов; III - устройство мозаичных полов; IV - устройство бесшовных покрытий полов; V - облицовка вертикальных поверхностей; VI - ремонт облицовочных покрытий. В главе VII даны краткие методические рекомендации мастеру производственного обучения.

В каждой главе инструкционно-технологические карты сгруппированы по конструктивно-технологическому признаку выполнения облицовочных работ (подготовка оснований, приготовление раствора или мастики, их нанесение, облицовка и т. п.). Исходя из требований дидактики, структура инструкционно-технологических карт унифицирована. Каждая карта имеет несколько частей: состав технологических операций, на которые расчленяется производственный процесс; перечень машин, инструментов, приспособлений и материалов для выполнения работ; рекомендации по организации рабочего места; технология выполнения каждой технологической операции, входящей в состав работ; требования СНиП к качеству выполненной работы; трудовые затраты с учетом конкретных условий работы; правила техники безопасности; контрольные вопросы для закрепления учебного материала.

Чтобы облегчить усвоение материала, в картах приведены иллюстрации, раскрывающие приемы работ и рациональную организацию рабочих мест. Это позволит мастеру производственного обучения сочетать инструктаж учащихся с показом иллюстраций, что особенно важно на стадии начального обучения. Необходимо сразу привить учащимся рациональные приемы выполнения работ. Неловкие, нецелесообразные движения, неудобная рабочая поза требуют излишних физических усилий, что затрудняет формирование профессиональных умений и навыков.

В инструкционно-технологических картах значительное место отводится производственному обучению по операциям. Пользуясь картами, учащиеся приучаются оценивать свои действия не только по конечным результатам выполненной работы, но и по элементам (операциям) производственного процесса. Они начинают понимать назначение и роль каждой операции в обеспечении высокого качества работы, привыкают самостоятельно принимать решения для предупреждения брака. Этим формируются навыки технологической дисциплины.

Данные о трудовых затратах (нормы времени и выработки на единицу работ) с учетом конкретных условий производства учат ценить фактор времени, заставляя учащегося планировать время на выполнение каждой операции.

Приведенные в картах

нормы времени и выработки рассчитаны на взрослого рабочего. Чтобы определить

время, требуемое учащемуся для выполнения того же задания, пользуются

переводными понижающими коэффициентами (см. приложение

7). Например, если учащемуся 1 курса в апреле второго полугодия

поручена заготовка (перерубание, резка) неполномерных керамических плиток, в

карте № 3 норма времени на 1000 плиток - 11 чел-ч, а норма выработки на 1

чел-дн 723 плитки. В таблице понижающих коэффициентов указано: норма времени

учащегося на данном периоде обучения умножается на 4 (составляет 25 % от

рабочей нормы), следовательно, учащемуся на перерубание 1000 плиток отводится:

11∙4 = 44 ч, а норма выработки: ![]() = 181 плитка.

= 181 плитка.

На уроках производственного обучения инструкционно-технологические карты используют как плакаты. Делают их для того, чтобы материал был виден всей группе учащихся. При обучении на строительных объектах учащиеся пользуются технологическими картами для самостоятельной работы. Карты помогают учащимся выбрать рациональные формы и методы организации труда на рабочем месте, определить необходимые материал, инструменты и. приспособления, а также последовательность выполнения технологических операций и рациональные приемы труда.

Во время выполнения работы необходимо соблюдать предусмотренную картами последовательность технологических операций, составляющих данный производственный процесс (работу), следить за применением рациональных трудовых приемов, качеством работ, сверяя его с нормативными требованиями, за временем, отведенным на данный процесс, выполнять правила техники безопасности. В случае возникновения трудностей в процессе выполнения работ при отсутствии в рабочей зоне мастера производственного обучения следует дополнительно прочитать в инструкционно-технологической карте материал о последовательности выполнения технологических операций, внимательно рассмотреть иллюстрации и сверить свои действия с нормативными. В конце урока (смены) рабочее место убирают, определяют объем и качество выполненной работы, трудовые затраты (нормы времени), заносят эти сведения в дневник учета учебных работ.

Увеличение объемов капитального строительства, реконструкции и ремонта зданий с целью решения жилищной проблемы в нашей стране требует совершенствования форм и методов организации труда в строительстве, повышения качества выполняемых работ. От рабочих отделочных профессий, в том числе плиточников-облицовщиков, плиточников-мозаичников, зависят качество наиболее трудоемких облицовочных работ, декоративность и долговечность интерьера зданий. Рабочие в совершенстве должны владеть своей профессией, активно стремиться к овладению прогрессивной технологией. Для этого требуется изучать опыт новаторов и передовиков, широко освещаемый в строительной литературе, и внедрять его в производство, постоянно повышать свою квалификацию.

ГЛАВА I

ПОДГОТОВКА КЕРАМИЧЕСКИХ ПЛИТОК К УКЛАДКЕ

КАРТА

1

СОРТИРОВКА КЕРАМИЧЕСКИХ ПЛИТОК

Состав технологических операций. Сортировка плиток по размерам (калибровка), цвету и оттенку, качеству лицевой поверхности; выбраковка дефектных плиток. Укладка отсортированных плиток в контейнеры или ящики-кассеты.

Приспособления, инвентарь. Шаблоны и приспособления для сортировки плиток. Контейнеры или ящики-кассеты для складирования плиток. Резиновые перчатки или напальчники.

Материалы. Керамические плитки, предназначенные для сортировки (см. приложения 1 - 6).

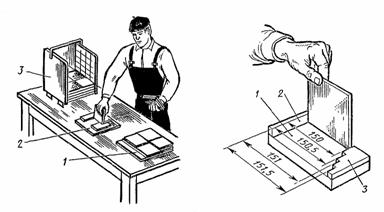

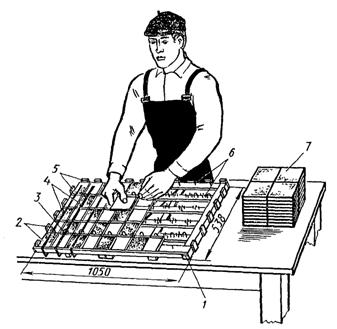

Организация рабочего места. Сортировку плиток выполняют на столе-верстаке, в помещении с достаточным освещением.

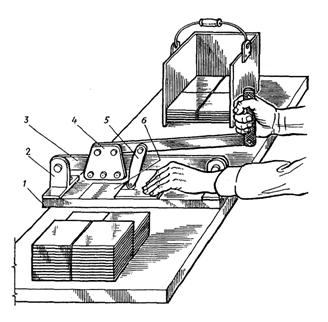

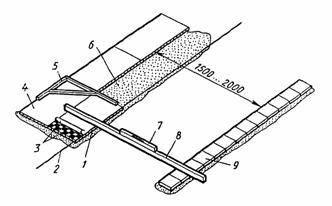

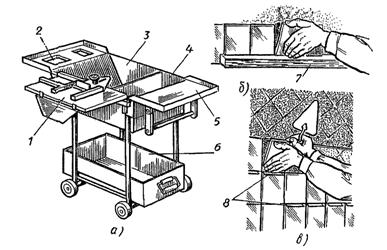

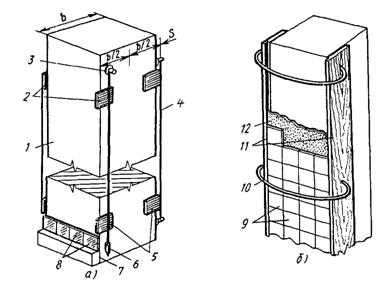

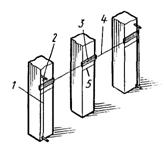

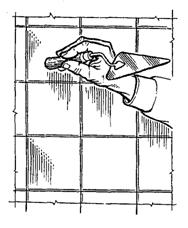

На столе-верстаке с одной стороны размещают контейнер 3 (рис. 1) или ящик-кассету для отсортированных плиток, а с другой - неотсортированные плитки 1. Посередине стола располагают шаблон 2 или приспособление для сортировки плиток.

|

Рис. 1. Организация рабочего места при сортировке плиток: 1 - неотсортированные плитки, 2 - шаблон для сортировки плиток, 3 - контейнер с отсортированными плитками |

Рис. 2. Приемы сортировки плиток с помощью шаблона: 1 - основание, 2 - ограничительный брусок-линейка, 3 - калибровочная планка |

Рис. 3. Сортировка плиток с помощью приспособления

1, 2 - подвижный и неподвижный ограничительные упоры

3 - шкала

Последовательность выполнения технологических операций. До начала облицовочных работ керамические плитки, доставленные на объект, сортируют.

Сортировка (калибровка) плиток с помощью шаблонов (рис. 2). Плитку вставляют в шаблон ребром вплотную к ограничительному бруску-линейке 2 так, чтобы противоположное ребро заняло в калибровочной планке 3 выступ, соответствующий ширине плитки. Затем калибруют другую сторону плитки. При равных размерах стороны плитки (квадратной) занимают одно и то же положение в шаблоне. По мере накопления отсортированные плитки укладывают в контейнер.

Сортировка плиток с помощью приспособления (рис. 3). Плитку вкладывают между неподвижным 2 и подвижным 1 упорами. Стрелка, связанная с подвижным упором, фиксирует на шкале 3 отклонение размера плитки в мм.

По цвету, тону и рисунку плитки сортируют одновременно с калибровкой. Для этого их сравнивают с образцом, принятым за эталон.

Отсортированные плитки укладывают в переносные контейнеры или ящики-кассеты в соответствии с размерами, цветом и рисунком.

Оценка качества. Выбраковывают плитки, имеющие следующие дефекты: отбитые углы; зазубрины на кромках лицевой поверхности глубиной 1...2 мм; нечеткий рисунок; наплывы глазури, волнистость, посечки и другие дефекты лицевой поверхности, видимые с расстояния 1,7 м.

Трудовые затраты. Норма времени на сортировку 1000 шт. плиток - 4 чел-ч; норма выработки на 1 чел-дн - 2000 шт. плиток.

Техника безопасности. Плитки сортируют в резиновых перчатках или напальчниках. Помещение должно быть хорошо освещенным и проветриваться.

Контрольные вопросы. В какой последовательности сортируют плитки? Сколько сторон керамической плитки контролируют при сортировке (калибровке)? Как сортируют плитки с помощью приспособления? По каким признакам выполняют сортировку керамических глазурованных плиток? Перечислите дефекты лицевой поверхности плиток, по которым плитки выбраковывают. Где можно использовать бракованные плитки?

КАРТА

2

ВЫРАВНИВАНИЕ И ПОДТОЧКА КРОМОК ПЛИТОК

Состав технологических операций. Удаление местных выступов и выравнивание (подтачивание) всей поверхности кромки неполномерных и целых плиток.

Механизмы, инструменты, приспособления, инвентарь. Электрическое точило или электрическая сверлильная машина с насадками. Шлифовальные бруски; рашпиль; молоточек плиточника или кирочка; кусачки; складной метр; металлический угольник; контейнеры для складирования обработанных плиток; защитные очки; резиновые перчатки или рукавицы.

Материалы. Керамические плитки с кромками, требующими обработки.

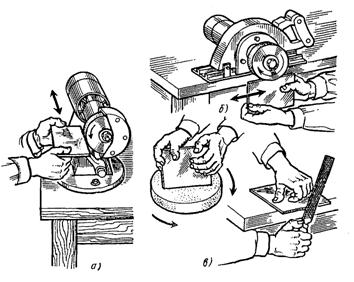

Организация рабочего места. На столе-верстаке стационарно закрепляют переносное электрическое точило или электрическую сверлильную машину для механизированной обработки кромок керамических плиток при большом объеме работ.

При небольшом объеме работ кромки плиток обрабатывают вручную, располагая на столе-верстаке с одной стороны необходимые инструменты, а с другой - плитки, требующие обработки.

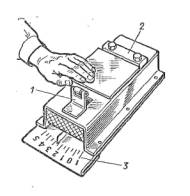

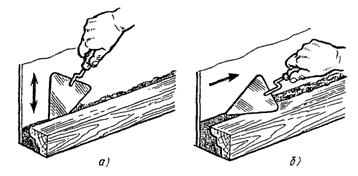

Последовательность выполнения технологический операций. Местные неровности - выступы, бугры - отламывают кусачками или плитколомом (рис. 4).

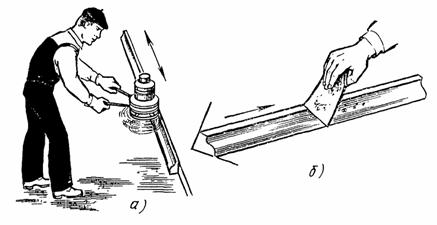

После этого выравнивают, подтачивают кромки, контролируя прямоугольность плиток угольником. При большом объеме работ используют стационарные или переносные механизмы (рис. 5, а, б). Плитку держат лицевой поверхностью вверх, а обрабатываемую кромку перпендикулярно поверхности шлифовального круга. При этом плитку удерживают неподвижно или слегка перемещают по ширине вращающегося круга до получения ровной поверхности кромки.

Рис. 4. Устранение местных искривлений на кромках плиток с помощью кусачек (а) или захватного приспособления - плитколома (б)

Рис. 5. Выравнивание (подтачивание) кромок плиток: а - на стационарном точиле, б - на переносном инструменте с шлифовальным кругом, в - вручную шлифовальным кругом или рашпилем

При небольших объемах работ кромки выравнивают шлифовальным бруском, кругом или рашпилем (рис. 5, в).

Техника безопасности. Работу выполняют в защитных очках и резиновых перчатках в помещении хорошо освещаемом, с приточно-вытяжной или естественной вентиляцией.

К работе с электроинструментами допускаются учащиеся, прошедшие обучение и инструктаж на рабочем месте.

Контрольные вопросы. Покажите приемы, используемые при выравнивании кромок керамических плиток на стационарном и переносном точилах с насадками. В какой последовательности обрабатывают кромки неполномерных керамических плиток? Как организуют рабочее место плиточника при обработке кромок керамических плиток? Как контролируют качество обработанных керамических плиток? Зачем обрабатывают кромки неполномерных керамических плиток в облицовочных работах? Как обеспечить безопасность труда при обработке кромок керамических плиток?

КАРТА

3

РЕЗКА КЕРАМИЧЕСКИХ ПЛИТОК

Состав технологических операций. Нанесение разметочной риски (черты); резка плиток; откалывание надрезанной части.

Механизмы, инструменты, приспособления, инвентарь. Роликовый и рычажный плиткорезы; приспособления для резки плиток по прямой и под углом; резец; захватное приспособление (плитколом); рейсмус; молоточек плиточника или кирочка; складной метр или линейка с миллиметровыми делениями; карандаш; контейнеры или кассеты; защитные очки, рукавицы.

Материалы. Отсортированные керамические плитки, предназначенные для резки.

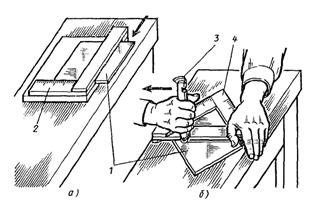

Организация рабочего места. Резку керамических плиток выполняют на столе-верстаке в хорошо освещенном помещении. В центре верстака размещают плиткорез (рис. 6). С одной стороны от плиткореза размещают контейнер или кассеты для заготовленных плиток, с другой - плитки, подлежащие обработке.

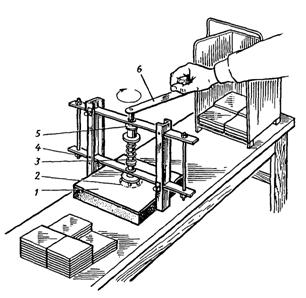

Рис. 6. Схема организации рабочего места при резке керамических плиток с помощью рычажного плиткореза: 1 - деревянное основание плиткореза, 2 - металлические стойки, 3 - направляющая планка-траверса, 4 - каретка, 5 - прижимный рычаг с роликовым ножом, 6 - мерная линейка с упорной планкой

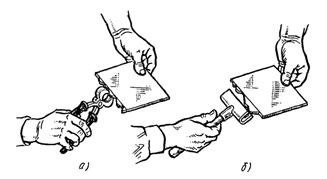

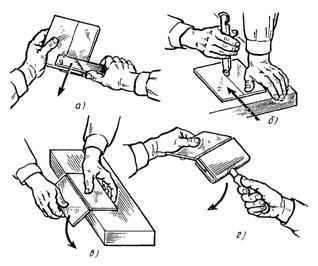

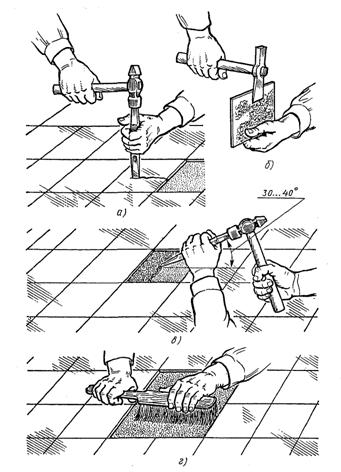

Последовательность выполнения технологических операций. Разметка плиток. Заданный размер определяют складным метром или линейкой с миллиметровыми делениями. Риску наносят карандашом или рейсмусом (рис. 7, а).

После разметки плитки режут различными способами.

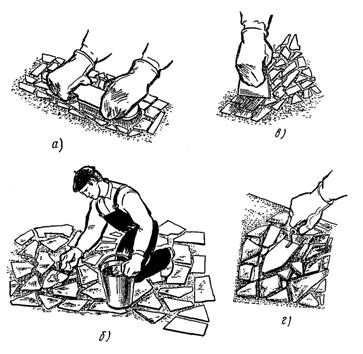

Резка плиток резцом. Сильно нажимая на плитку резцом с роликом из твердого сплава (рис. 7, б), прорезают глазурь и часть черепка (при необходимости рез делают дважды). Затем нижней стороной плитки ударяют о ребро доски или крышки верстака так, чтобы линия надреза попала на ребро доски (рис. 7, в). При этом плитка раскалывается точно по надрезу. Для отламывания узких надрезанных полос керамической плитки используют плитколом (рис. 7, г).

Разрезка неглазурованных плиток отличается лишь способом их разламывания. По надрезанной плитке постукивают молоточком с торцов, перпендикулярных линии надреза, после чего плитка при нажатии легко разламывается по линии надреза.

Рис. 7. Приемы резки плиток:

а - разметка рейсмусом, б - надрезание глазури резцом, в, г - разламывание плитки по надрезу о брусок и плитколомом

Резка плиток с использованием приспособлений (рис. 8). При прямой и диагональной резке плитку 1 вставляют в зазор приспособления. Левой рукой поддерживают плитки, а резцом 3, который держат в правой руке, выполняют надрез вдоль направляющей планки. Затем плитку простукивают молоточком вдоль линии надреза с нелицевой стороны и разламывают с помощью захвата.

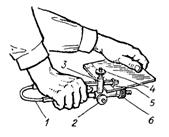

Резка плиток роликовым плиткорезом (рис. 9). Для разрезки плитки движок на стержнях резца 5 закрепляют так, чтобы расстояние от резца до направляющего уголка 3 соответствовало ширине отрезаемой полосы. Зажимным винтом 2 сближают стержни резца, чтобы зазор между резцом и резиновым роликом 6 был на 1 мм меньше толщины плитки. Плитку, поддерживая левой рукой, вставляют в промежуток между резцом и валиком и упирают в направляющий уголок. Правой рукой плиткорез двигают на себя, делая надрез на плитке. Затем легким нажимом плитку разламывают по линии надреза.

Рис. 8. Резка керамических плиток с помощью приспособлений для прямой резки по размеру (а) и для резки под углом (б):

1 - разрезаемые плитки, 2 - линейка, 3 - резец, 4 - угольник

Резка плиток рычажным плиткорезом (см. рис. 6). Плитку после нанесения разметочной линии вставляют в пазы основания 1 лицевой стороной вверх, чтобы роликовый нож находился точно над линией разреза. Каретку 4 устанавливают в исходное положение. Нажимая на прижимный рычаг 5 с роликовым ножом, передвигают каретку вдоль плитки. Затем плитку надрезом смещают на ребро основания и нажимом руки или с помощью плитколома разламывают.

Рубка плиток. Рубку выполняют по ходу облицовочных работ в тех случаях, когда нужно заделать отдельные места у наличников, в углах, у водоразборных кранов и стандартные плитки непригодны. На тыльной стороне плитки делают карандашом риску. По этой риске легкими ударами острым концом молоточка плиточника делают насечки так, чтобы каждый удар несколько находил на предыдущий, после чего сильным ударом тупого конца молоточка сначала по середине, а затем по всей линии переруба раскалывают плитку.

Контроль качества. Кромки разрезанных (перерубленных) плиток должны быть прямыми, без значительных выщербин и сколов. Лицевая поверхность плиток не должна иметь повреждений.

Трудовые затраты. Норма времени на разрезку 100 шт. плиток механизированным способом - 0,31 чел-ч, вручную - 1,1 чел-ч.

Рис. 9. Приемы резки керамических плиток с помощью роликового плиткореза: 1 - стальная пластинчатая пружина, 2 - винт-фиксатор, 3 - направляющий уголок, 4 - регулировочный винт, 5 - резец, 6 - резиновый ролик

Норма выработки на 1 чел-дн при резке плиток механизированным способом - 2580 шт.; вручную - 723 шт.

Техника безопасности. Работу необходимо выполнять в защитных очках и рукавицах.

Контрольные вопросы. Как выполняют резку керамических глазурованных плиток с помощью рычажного плиткореза? Перечислите приспособления для резки керамических плиток. Как обеспечивается качество перерубки (резки) керамических плиток? Покажите приемы резки керамических плиток механизированным способом. Какие правила техники безопасности необходимо выполнять при резке плиток механизированным способом и вручную?

КАРТА

4

ВЫСВЕРЛИВАНИЕ ОТВЕРСТИЙ В КЕРАМИЧЕСКИХ ПЛИТКАХ

Состав технологических операций. Разметка центра отверстия; высверливание отверстий требуемого диаметра.

Механизмы, инструменты, приспособления, инвентарь. Переносный сверлильный станок; ручная сверлильная электрическая машина с комплектом насадок для сверления отверстий диаметром 20…78 мм. Приспособление для сверления отверстий диаметром до 50 мм; коловорот с приставкой для сверления отверстий диаметром до 60 мм; развертка для сверления отверстий диаметром до 14 мм; кусачки; кирочка; линейка и карандаш; защитные очки и резиновые перчатки; контейнеры.

Материалы. Керамические плитки глазурованные и неглазурованные.

Организация рабочего места (рис. 10). Рабочее место плиточника должно быть хорошо освещено и иметь необходимые механизмы, инструменты и приспособления для высверливания отверстий.

На рабочий стол слева укладывают плитки для высверливания отверстий, справа устанавливают контейнер для плиток с просверленными отверстиями. По середине верстака располагают рабочий инструмент.

Рис. 10. Организация рабочего места при высверливании отверстий с помощью приспособления с вращающимся резцом:

1 - плитка, 2 - резец, 3 - пружина, 4 - ограничитель, 5 - фиксатор, 6 - рукоятка

Последовательность выполнения технологических операций. Отверстия высверливают после сортировки плиток по цвету, оттенку, внешнему виду и размерам, подшлифовки кромок и доводки плиток до требуемых размеров по месту укладки.

Разметка. Складным метром или линейкой определяют местоположение центра отверстия на лицевой поверхности плитки. В целях предупреждения ошибок разметку выполняют дважды - с взаимно перпендикулярных сторон плитки. Центр отверстия фиксируют карандашом. Острием развертки (рис. 11, а) или молоточка (рис. 11, б) в центре, обозначенном карандашной риской, процарапывают слой глазури.

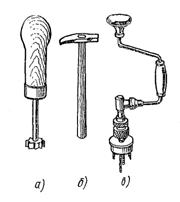

Рис. 11. Ручные инструменты для высверливания отверстий в керамических плитках: а - развертка, б - молоточек плиточника, в - коловорот с насадкой

Сверление отверстий. При небольшом объеме работ в центр отверстия помещают острый конец резца развертки или коловорота (рис. 11, в) и высверливают отверстие требуемого диаметра.

Для высверливания отверстий с помощью приспособления (см. рис. 10) плитку 1 помещают между ограничителями 4 и передвигают каретку так, чтобы центр резца совпал с центром отверстия. Закрепив плитку фиксатором 5, рукояткой 6 вращают резец, высверливающий отверстие.

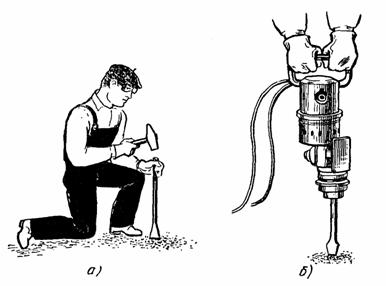

При большом объеме работ используют переносный станок (рис. 12, а). Резцедержатель 6 устанавливают в центре будущего отверстия и стопорным рычагом 4 закрепляют плитку 5. Рамку 3 перемещают в зависимости от места расположения отверстия на плитке. Нажатием кнопки 9 на щитке запускают электродвигатель 8, который через клиноременную передачу 1 вращает рабочий вал резца. Отверстие высверливают в течение 1…6 мин. Для этих же целей используют ручную сверлильную машину (рис. 12, б) с насадкой.

Рис. 12. Переносный станок (а) для высверливания отверстий и ручная сверлильная машина (б) с насадкой:

1 - клиноременная передача, 2 - корпус подшипника рабочего вала, 3 - рамка, 4 - стопорный рычаг, 5 - плитка, 6 - резцедержатель, 7 - механизм горизонтальной подачи плитки, 8 - электродвигатель, 9 - кнопки управления

Для получения отверстия овальной формы или увеличения диаметра отверстия применяют плиточные кусачки (рис. 13). Осторожно откусывая кромки плитки, расширяют отверстие до требуемых размеров.

Контроль качества. Диаметр отверстий должен соответствовать заданному размеру. Диаметр контролируют измерительными инструментами. Кромки отверстий не должны иметь выщербин, сколов и повреждений лицевой поверхности плиток.

Трудовые затраты. Норма времени в чел-ч на высверливание 100 отверстий в плитках:

глазурованных механизированным способом - 0,6, вручную - 1,95;

неглазурованных механизированным способом - 0,75, вручную - 2,5.

Норма выработки на 1 чел-дн на высверливание отверстий в плитках, шт.:

глазурованных механизированным способом - 1333, вручную - 410;

неглазурованных механизированным способом - 1065, вручную - 320.

Рис. 13. Расширение отверстия кусачками

Техника безопасности. К работе на электрическом станке допускаются учащиеся, прошедшие обучение и инструктаж на рабочем месте. Перед работой исправность электрического станка и других электроинструментов предварительно проверяет механик или мастер производственного обучения. Электродвигатель включают после надежного закрепления плитки и установки сверла в центре намеченного отверстия. После высверливания отверстия электродвигатель выключают.

Через каждые 30 мин непрерывной работы электродвигатель выключают на 5...7 мин для охлаждения.

Сверление отверстий выполняют в защитных очках и резиновых перчатках.

Контрольные вопросы. В какой последовательности высверливают отверстия в керамических плитках? Назовите и покажите инструменты для высверливания отверстий диаметром до 14, до 50 и до 60 мм. Как выполняют отверстие овальной формы? По каким признакам бракуют плитки с высверленными отверстиями? Где укладывают плитки с высверленными отверстиями? Перечислите правила техники безопасности при высверливании отверстий в керамических плитках.

ГЛАВА II

УСТРОЙСТВО ПЛИТОЧНЫХ ПОЛОВ

КАРТА

5

ПРИГОТОВЛЕНИЕ РАСТВОРА ДЛЯ ОБЛИЦОВОЧНЫХ РАБОТ

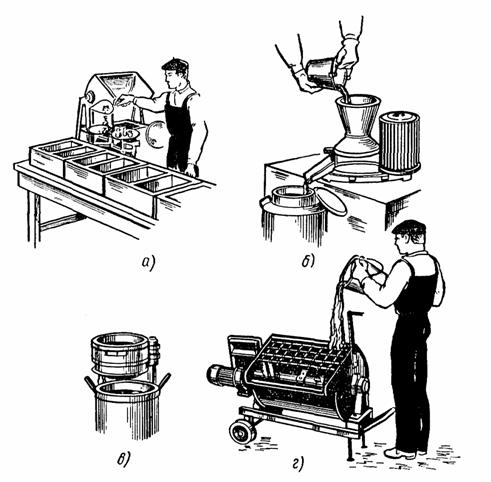

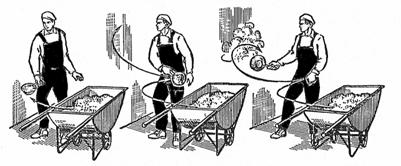

Состав технологических операций. Дозировка составляющих (вяжущего, заполнителей, воды); загрузка барабана смесителя; перемешивание смеси в растворосмесителе; выгрузка приготовленного раствора из растворосмесителя.

Механизмы, инструменты, приспособления, инвентарь. Растворосмесители вместимостью 65…80 л. Мерные ящики для песка и цемента; ведро; растворная лопата; эталонный конус; отделочный ковш, тележка на пневмоколесном ходу, строительная каска; респиратор ШБ-1 «Лепесток»; защитные очки.

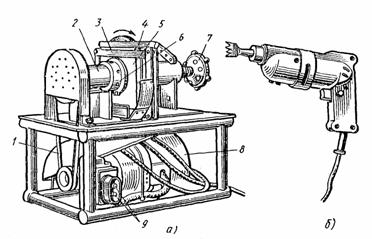

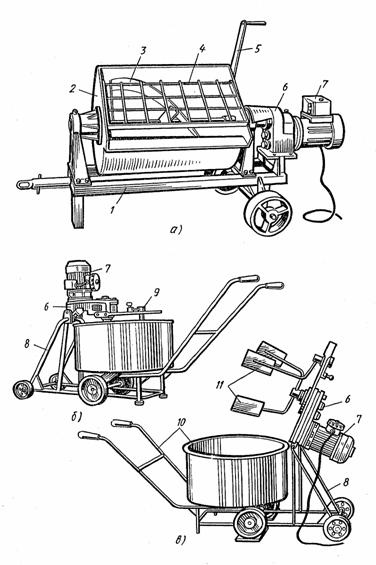

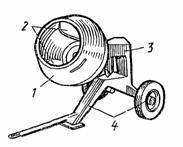

Рис. 14. Растворосмесители:

а - СО-46Б, б - СО-238 с откидными лопастями в рабочем положении, в - то же, в нерабочем положении; 1 - тележка, 2 - смесительный барабан; 3 - лопастной вал; 5 - ручка, 6 - редуктор, 7 - электродвигатель, 8 - рама, 9 - опущенные лопасти, 10 - тачка с бункером; 11 лопасти

Материалы. Цемент; мелкозернистый песок; вода. Количество материала зависит от марки приготовляемого раствора.

В зависимости от марки цементных растворов их составы (вода : цемент M400 : песок) могут быть следующими.

|

Марка раствора |

Состав, масс. ч. |

|

150 |

0,55: 1: 3 |

|

200 |

0,45: 1: 2,8 |

|

300 |

0,48: 1: 2,8 |

|

400 |

0,3: 1: 2 |

Примеры расхода материалов для приготовления 1 м3 цементного раствора М 150:

1. Цемент М400 - 390 кг; песок - 1520 кг; вода - 203 л.

2, Цемент М500 - 390 кг; песок - 1 575 кг; вода - 207 л.

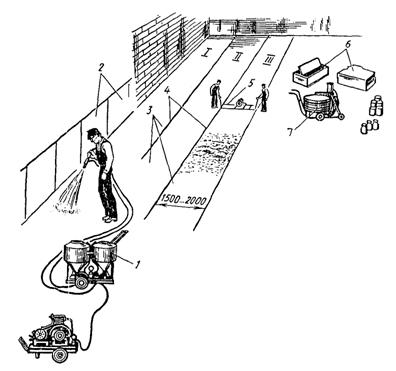

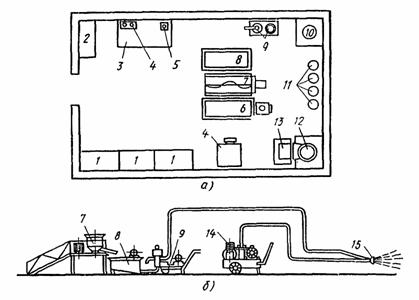

Схема организации рабочего места. В зависимости от местных условий рабочее место организуют так, чтобы необходимые материалы для приготовления раствора были рядом с растворосмесителем.

Последовательность выполнения технологических операций. Работу начинают, проверив исправность растворосмесителя и наличие необходимых материалов. Цемент и песок дозируют в мерные ящики, кратные вместимости барабана растворосмесителя (рис. 14).

Сначала в барабан 2 растворосмесителя заливают дозированное количество воды, а затем засыпают заполнитель - мелкозернистый песок - и вяжущее - цемент.

Загрузив барабан, растворосмеситель включают и перемешивают компоненты в течение 6 мин до получения однородной смеси.

После перемешивания внешним осмотром проверяют однородность смеси. Пластичность приготовленного раствора контролируют эталонным конусом (рис. 15). После этого приступают к разгрузке и транспортированию раствора к рабочему месту. При сменных бункерах растворосмесителя лопасти 11 поднимают вверх и раствор не выгружают, а подают к рабочему месту прямо в тачке с бункером 10.

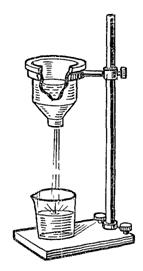

Контроль качества. Приготовленный раствор не должен иметь посторонних и неперемешанных включений. Подвижность раствора, определяемая осадкой эталонного конуса (ОК), должна быть 4...6 см.

Трудовые затраты. Норма времени на приготовление 1 м3 раствора - 1,6 чел-ч; норма выработки на чел-дн - 5 м3 раствора.

Рис. 15. Проверка пластичности раствора эталонным конусом

Техника безопасности. К работе с растворосмесителем допускаются учащиеся, прошедшие обучение и необходимый инструктаж.

Растворосмесители с электроприводом подключают к сети только через защитно-отключающее устройство с помощью штепсельного соединения.

Работу с цементом и сухими растворными смесями выполняют в рукавицах, защитных очках и респираторе.

Контрольные вопросы. В какой последовательности приготовляют замес раствора в растворосмесителе? Как дозируют исходные материалы для приготовления требуемого состава раствора? Как по внешнему виду определить качество приготовленного раствора? В какой последовательности загружают исходные материалы в барабан растворосмесителя? Какие требования техники безопасности необходимо соблюдать при работе с растворосмесителем? Как защищают органы дыхания при работе с цементом и сухими растворными смесями?

КАРТА

6

ПОДГОТОВКА ОСНОВАНИЙ ПОД ПОКРЫТИЕ ПОЛА

Состав технологических, операций. Контроль ровности основания; устранение дефектов поверхности; удаление загрязнений, жировых пятен.

Механизмы, инструменты, приспособления, инвентарь. Электрический молоток; электрическая щетка; подметальная вакуумная машина или пылесос. Скарпель; зубило; молоток; стальная щетка; лейка; растворная лопатка; лопатка для плиточных работ; отделочный ковш для подачи раствора; ведра для воды и раствора. Контрольная двухметровая рейка; строительный уровень; складной метр или рулетка. Защитные очки.

Рис. 16. Проверка ровности основания контрольной рейкой (а) и устранение дефектов основания (б) (1 - дефектное место)

Материалы. Цементнопесчаный раствор марки не ниже 150, приготовляемый на месте работ. Раствор соляной кислоты 3 %-ной концентрации. Ветошь для удаления загрязненных пятен.

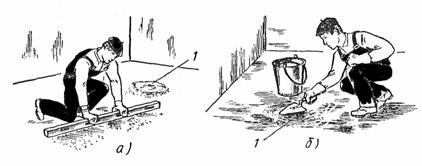

Последовательность выполнения технологических операций. К работе приступают после сдачи помещения под отделочные работы.

Контроль ровности основания. После удаления строительного мусора поверхность основания проверяют двухметровой рейкой (рис. 16, а), перемещаемой в продольном и поперечном направлениях. Просветы между рейкой и основанием не должны превышать 10 мм. Дефектные места 1 на поверхности - выступы, впадины и др. - отмечают мелом.

Устранение дефектов. Впадины, трещины, зазоры между уложенными плитами перекрытий, а также места их примыкания к стенам очищают от пыли, смачивают водой и заделывают цементным раствором (рис. 16, б) с помощью лопатки для плиточных работ.

Выпуклости, наплывы схватившегося раствора срубают скарпелем (рис. 17, а) или зубилом. При большом объеме работ неровности устраняют электрическим молотком (рис. 17, б), предварительно проверив его исправность на холостом ходу.

Удаление жировых пятен. Ветошью, смоченной 3 %-ным раствором соляной кислоты, протирают загрязнения до полного удаления пятен. Работу выполняют в резиновых перчатках и защитных очках.

Контроль качества. Просветы между двухметровой рейкой и поверхностью основания в местах устранения дефектов допускаются не более 10 мм, Зазоры в местах примыкания перекрытий к стенам должны быть заделаны цементным раствором марки не ниже М150. Поверхность должна быть чистой, обеспыленной и без пятен.

Рис. 17. Срубание выступов, насечка бетонных поверхностей: а - скарпелем или зубилом, б - электрическим молотком

Трудовые затраты. Нормы времени в чел-ч на единицу работ и нормы выработки на 1 чел-дн при подготовке оснований следующие:

|

|

Нормы времени чел-ч |

Нормы выработки на 1 чел-дн |

|

Очистка основания от строительного мусора |

0,054 |

148 м 2 |

|

Заделка выбоин площадью до 0,25 м2 |

0,34 |

24 шт. |

|

Заделка отверстий площадью до 0,2 м 2, глубиной до 10 см |

0,78 |

10 шт. |

|

Обезжиривание отдельных мест с промывкой органическими растворителями |

0,043 |

186 м2 |

Техника безопасности. При приготовлении раствора соляной кислоты на месте работ кислоту тонкой струей через воронку вливают в воду при постоянном перемешивании. При этом необходимо иметь 10 %-ный раствор соды для нейтрализации кислоты в случае ее разбрызгивания. Для работы с кислотой надевают резиновые перчатки, защитные очки и респиратор.

К работе с электрическим молотком допускаются учащиеся, прошедшие обучение и инструктаж на рабочем месте.

Работают с электрическим молотком в диэлектрических перчатках, резиновых сапогах и защитных очках. Удаляют неровности ломом, скарпелем или зубилом в рукавицах и защитных очках.

Контрольные вопросы. Как проверяют ровность основания под плиточные полы на цементно-песчаной прослойке? Какие дефекты устраняют при подготовке бетонного основания? Расскажите о правилах техники безопасности, которые необходимо соблюдать при работе с электрическим молотком, скарпелем, зубилом? Как проверяют качество подготовленного основания?

КАРТА

7

УСТРОЙСТВО ВЫРАВНИВАЮЩЕЙ СТЯЖКИ ПОД ПЛИТОЧНЫЕ ПОЛЫ

Состав технологических операций. Установка и выверка маячных реек; увлажнение основания; укладка и разравнивание растворной смеси; уплотнение и заглаживание поверхности стяжки; снятие маячных реек и заделка борозд.

Механизмы, инструменты, приспособления, инвентарь. Машина СО-126 для приготовления и подачи растворов, виброрейка; шлифовальная машина для затирки цементных стяжек. Строительный уровень; рулетка или складной метр; деревянный угольник с удлиненной линейкой; разметочный шнур в корпусе; эталонный конус; стальные штыри; строительный молоток массой 600 г; маячные рейки деревянные или металлические длиной 3…6 м; лопатки для плиточных работ и растворная; окованное одностороннее правило; скребок, стальная гладилка; царапка; двухметровая контрольная рейка; деревянные рейки с отфугованной верхней кромкой; тележка на пневмоколесном ходу.

Материалы. Цементно-песчаный раствор. Расход раствора, м3 на 1 м2 стяжки, зависит от толщины стяжки:

|

Толщина стяжки, мм |

25 |

30 |

35 |

40 |

45 |

50 |

|

Расход раствора, м3 |

0,028 |

0,033 |

0,039 |

0,044 |

0,050 |

0,55 |

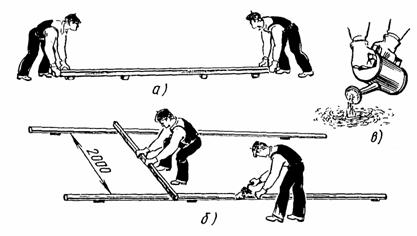

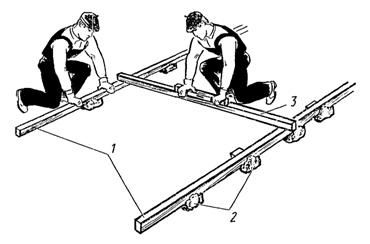

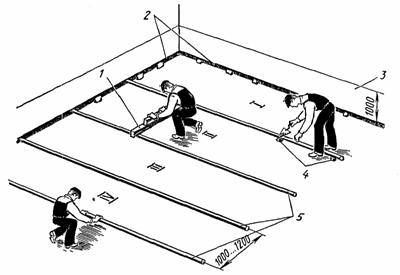

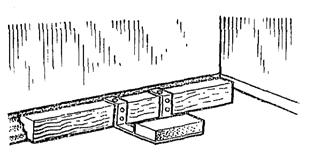

Схема организации рабочего места. В помещении, где нужно уложить выравнивающую стяжку, заранее раскладывают маячные рейки и заготавливают необходимое количество раствора для их закрепления.

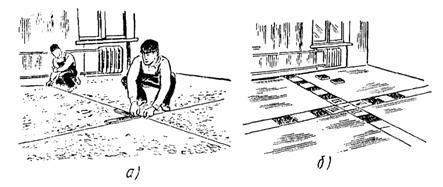

Последовательность выполнения технологических операций. К устройству выравнивающей стяжки приступают после очистки основания от мусора, заделки дефектных мест, срубания выступов, насечки бетонных оснований, удаления загрязненных участков и вынесения на стены отметки верхнего покрытия пола.

Работу начинают со стороны, противоположной входу в помещение.

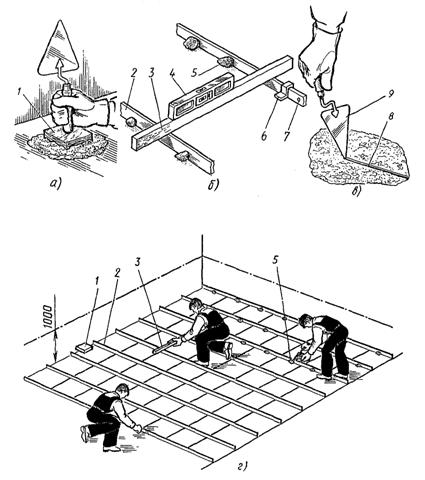

Установка и выверка маячных реек. Расстояние (шаг) укладываемых реек 2...2,5 м. Маячные рейки устанавливают по уровню так, чтобы их верх соответствовал толщине стяжки. Их положение в плане и по высоте закрепляют крепежными марками из раствора (рис. 18, а). При необходимости установленные маячные рейки втапливают в растворную марку или, наоборот, приподнимают, добавляя раствор, контролируя их положение уровнем (рис. 18, б).

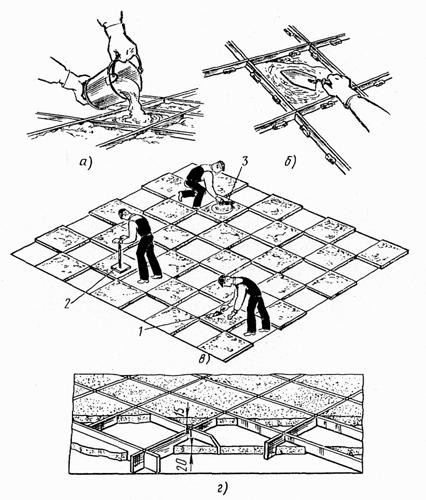

Рис. 18. Устройство выравнивающей стяжки:

а - раскладка маячных реек, б - контроль маячных реек по уровню, в - увлажнение основания

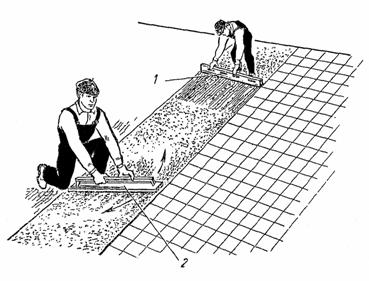

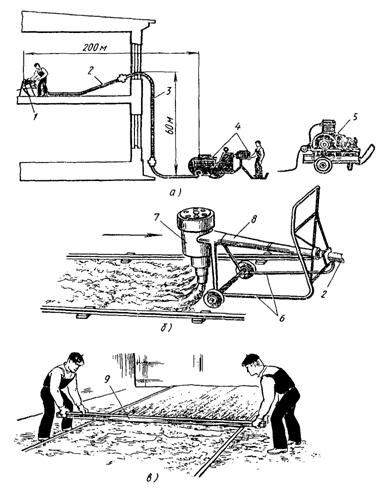

Рис. 19. Укладка, разравнивание и уплотнение раствора:

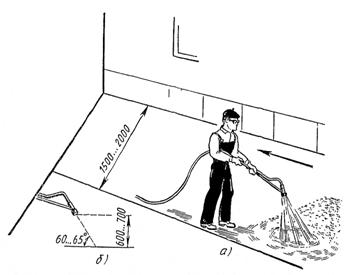

1 - правило, 2 - грабли, 3 - виброрейка; I-V - последовательность заполнения растворной смесью полос-захваток

Увлажнение основания. Основание поливают водой из шланга с распыляющей насадкой или обычной лейкой (рис. 18, в), не допуская пропусков и луж.

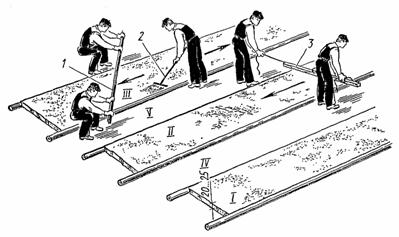

Укладка и разравнивание смеси. Цементно-песчаный раствор начинают укладывать от стен, противоположных входу в помещение. Раствор разгружают в полосу-захватку, ограниченную маячными рейками, и разравнивают вдоль полосы гребком или граблями 2 (рис. 19) на толщину маячных реек. После этого выравнивают раствор правилом 1, которое опирают на маячные рейки. В больших помещениях стяжку укладывают последовательно (I - V) полосами через одну, в небольших помещениях - сразу по всей площади.

Уплотнение и заглаживание поверхности стяжки. Стяжку из пластичных и литых цементно-песчаных смесей с осадкой конуса до 13 см заглаживают металлической гладилкой. Стяжку из жесткого раствора с осадкой конуса менее 13 см уплотняют виброрейкой 3 до появления цементного молока.

Свежеуложенные и уплотненные участки накрывают рогожей или мешковиной и поддерживают 7...10 сут. во влажном режиме. Незатвердевшие поверхности стяжки обрабатывают царапкой или электрощеткой.

Снятие маячных реек и заделка борозд. Удаляют рейки после схватывания раствора, нанося легкие удары молотком по длине рейки и приподнимая ее за один конец. Кромки уложенных полос промывают водой и грунтуют цементным молоком. После этого укладывают раствор в борозды, оставшиеся от реек, а уложенные участки стяжки используют как маяки.

При укладке стяжки в небольшом помещении (без полос-захваток) установленные маяки вырубают. Борозды в местах вырубленных маяков заделывают тем же раствором.

Контроль качества. Уложенная стяжка должна иметь проектную толщину. Горизонтальность уложенной стяжки контролируют двухметровой рейкой, передвигаемой в разных направлениях, и уровнем. Просветы между стяжкой и рейкой не должны превышать 10 мм. Отклонение от горизонтальной плоскости и заданного уклона (по длине или ширине помещения) допускается до 0,2 %, но не более 50 мм.

Трудовые затраты. Нормы времени на устройство 1 м2 стяжки из цементно-песчаного раствора при механизированном нанесении раствора - 0,096, при укладке раствора вручную - 0,23 чел-ч.

Нормы выработки на 1 чел-дн при механизированном нанесении раствора - 83,3, при укладке раствора вручную - 34,8 м 2.

Техника безопасности. Выравнивающую стяжку укладывают, применяя исправные инструменты, приспособления и инвентарь.

Механизированную укладку раствора в полосы-захватки выполняют в резиновых сапогах и перчатках, в защитных очках, при этом используют гаситель струи раствора на выходе из растворопровода.

Контрольные вопросы. Когда приступают к укладке выравнивающих стяжек под плиточные полы? В какой последовательности заполняют раствором полосы-захватки в помещениях большой площади? Как обрабатывают поверхность цементно-песчаной стяжки, уложенной под полы из керамической плитки? Как устанавливают и закрепляют маячные рейки при устройстве выравнивающих стяжек? Как обрабатывают кромки полос затвердевшей растворной стяжки при укладке растворной смеси? Перечислите инструменты, необходимые для контроля поверхности уложенной растворной стяжки? Какие правила техники безопасности нужно выполнять при устройстве выравнивающей стяжки?

КАРТА

8

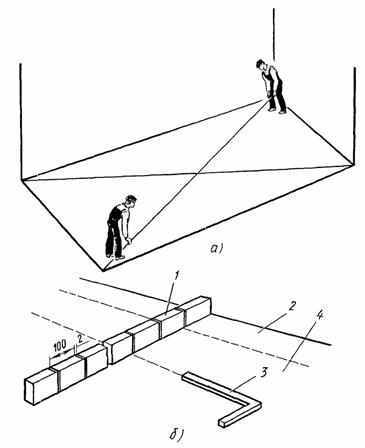

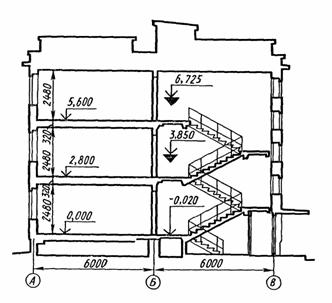

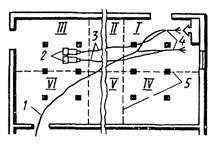

РАЗБИВКА ПОКРЫТИЯ ПОЛА

Состав технологических операций. Проверка геометрической формы покрытия; разбивка элементов покрытия.

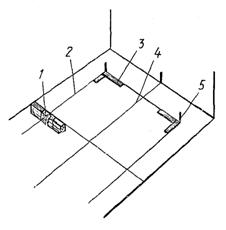

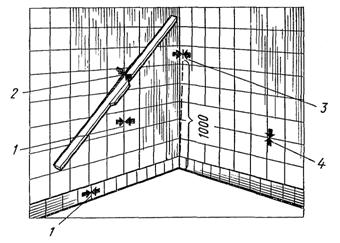

Рис. 20. Разбивка прямоугольного покрытия пола: а - выверка геометрической формы помещения, б - разметка заделки и фриза; 1 - рейка-шаблон Болотина, 2 - заделка, 3 - угольник, 4 - фриз

Инструменты и приспособления. Разметочный шнур в корпусе; рулетка; складной метр; рейка-шаблон Болотина; рейка-правило; уровень; угольник; стальные штыри для закрепления шнура; цветные мелки или грифель; карандаш.

Схема организации рабочего места. Рабочее место - помещение, где производится разбивка покрытия пола, должно быть свободно от посторонних предметов.

Рис. 21. Разбивка непрямоугольного покрытия пола: 1 - участок с прирубленными плитками, 2 - фон пола, 3 - фриз, 4 - заделка

Последовательность выполнения технологических операций. К работе приступают после исправления дефектов, проверки ровности и горизонтальности основания.

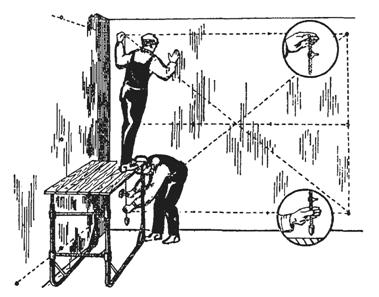

Проверка геометрической формы помещения. Натянутым шнуром измеряют диагонали помещения (рис. 20, а). Равенство диагоналей свидетельствует о взаимной перпендикулярности примыкающих сторон. В таком помещении фриз отделяет ряды заделки одинаковой ширины по всему периметру стен.

Разбивка прямоугольного покрытия (заделки, фриза, фона). Разметочную рейку-шаблон Болотина 1 (рис. 20, б) прикладывают торцом к стене. Цветным мелком наносят риски, намечая границы расположения рядов заделки 2 и фриза 4. Направление внутренней стороны фризового ряда определяют по угольнику 3. Внутренние вершины фризовых рядов (кратных целому ряду плиток) закрепляют стальными штырями.

Разбивка непрямоугольного покрытия (рис. 21). В непрямоугольном помещении диагонали не равны. Рулеткой измеряют длину коротких противоположных сторон основания. Их середину закрепляют стальными штырями и натягивают шнур, фиксирующий ось будущего покрытия. Вдоль натянутого шнура прикладывают рейку Болотина и цветным мелком намечают границы рядов плиток, равных ширине заделки и фриза.

Направление внутренней короткой стороны фризового ряда определяют угольником относительно оси покрытия пола. Размеры коротких сторон фризового ряда кратны целому числу плиток. Внутренние углы фриза закрепляют стальными штырями. Все отклонения от прямоугольности основания при такой разбивке окажутся вне поля фона 2 и за фризом 3 - в полосе заделки 4. Их выравнивают прирубленными (неполномерными) плитками 1, примыкающими к стене. Неполномерные плитки располагают со стороны входа в помещение.

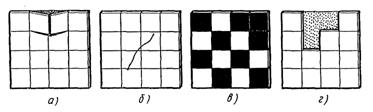

При разбивке основания нужно учитывать, что покрытие может быть выполнено по заданному рисунку.

Контроль качества. Точность разбивки покрытия пола в помещениях правильной и неправильной формы контролируют, проверяя равенство диагоналей по внутренним углам фриза.

Техника безопасности. Работа должна выполняться в хорошо освещенных помещениях, свободных от посторонних предметов и материалов.

Контрольные вопросы. Как проверить прямоугольность основания при устройстве покрытия пола? Каковы особенности разметки прямоугольных покрытий? Сколько рядов плитки должно быть в фризовом ряду, заделке? В какой последовательности выполняют разметку покрытий неправильной формы? Где располагают прирубленные ряды заделки?

КАРТА

9

УСТРОЙСТВО МАЯКОВ

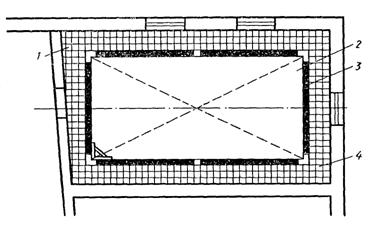

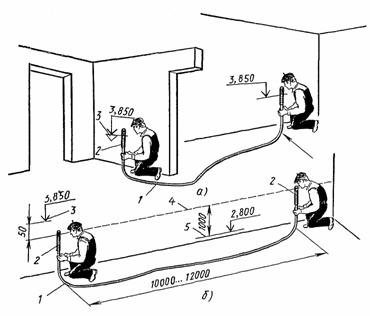

Состав технологических операций. Перенос геодезической отметки в помещение; вынесение отметок уровня чистого пола; установка реперного маяка; установка промежуточных маяков.

Инструменты, приспособления, инвентарь. Гибкий (водяной) уровень; контрольная двухметровая рейка; строительный уровень; складной метр или рулетка; разметочный шнур в корпусе; деревянный угольник с линейкой; рейка-шаблон Болотина с делениями; лопатки для плиточных работ и растворная; стальные штыри; молоток; цветные мелки или грифель; тележка со сменной тарой для раствора и плиток; напальчники.

Материалы. Керамические плитки; цементный или гипсовый раствор.

Рис. 22. Геодезические отметки уровня чистого пола 1, 2 и 3-го этажей

Схема организации рабочего места. Помещение, в котором устанавливаются маяки, должно быть сдано под отделку и подготовлено к укладке полов из плиток, т.е. освобождено от посторонних предметов.

Последовательность выполнения технологических операций. К работе приступают после выверки основания и разбивки покрытия.

Перенос геодезической отметки в помещение. Геодезический знак (репер в виде карандашной черты) определяет высотное положение стены лестничной клетки (рис. 22) относительно уровня пола первого этажа. При переносе отметки нулевое деление визирной трубки водяного (гибкого) уровня совмещают с репером (рис. 23, а). На другом конце уровня (в помещении, где настилают полы) уровень жидкости в трубке на нулевом делении соответствует положению переносимой отметки, которую закрепляют карандашной чертой.

Закрепление уровня чистого пола. От геодезической отметки (репера), перенесенной в помещение второго этажа, вычислением определяют положение линии, расположенной на 1 м выше уровня чистого пола.

Рис. 23. Перенос в помещение отметки гибким (водяным) уровнем (а) и закрепление уровня чистого пола (б): 1 - резиновый шланг, 2 - визирная трубка, 3 - геодезическая отметка (знак), 4 - линия, отбитая намеленным шнуром, 5 - риска уровня пола

Для нашего примера 3,850 - 2,800 = 1,050, где 3,850 - геодезическая отметка в помещении лестничной клетки; 2,800 - уровень чистого пола. Затем от геодезической отметки (рис. 23, б) вниз отмеряют 50 мм и закрепляют карандашной риской. Эта риска означает положение, равное 1 м выше уровня чистого пола. Затем с риской совмещают нулевое деление трубки 2 гибкого уровня. Другой конец уровня на расстоянии длины резинового шланга перемещают плавно вверх и вниз до совпадения уровня жидкости с нулевым делением и закрепляют отметки риской.

Уровень перемещают по периметру помещения и наносят таким же образом отметки на все стены. Натянутым разметочным шнуром, натертым пигментом, отбивают линию на каждой стене, расположенную на 1000 мм выше отметки уровня пола.

Установка реперного и промежуточного маяков. Отмеряя вниз от закрепленной на стене линии расстояние, равное 1000 мм, определяют верхний уровень реперного маяка 1 (рис. 24) на уровне чистого пола. Маячную плитку, фиксирующую уровень чистого пола, устанавливают на жестком растворе чуть выше требуемого уровня, а затем ее осаживают торцом ручки лопатки плиточника. Пользуясь обычным уровнем и рейкой 3, устанавливают реперные маяки 1 последовательно во всех углах фриза и промежуточные маяки 2.

Рис. 24. Установка реперного (опорного) и промежуточных маяков: 1 - реперный маяк, 2 - промежуточные маяки, 3 - рейка с уровнем, 4 - маячные ряды

При закреплении промежуточных маяков по уровню предварительно контролируют правильность показаний уровня. Для этого устанавливают уровень на рейку, убеждаются, что его пузырек находится в нуль-пункте, и отмечают карандашом местоположение уровня на рейке. Затем уровень поворачивают на 180° и опять ставят на отмеченный на рейке контур. Если при этом пузырек находится в нуль-пункте, значит, уровень дает правильные показания.

Промежуточные маяки устанавливают вправо и влево от реперного маяка.

В местах фриза промежуточные маяки устанавливают по уровню, для чего один конец рейки опирают на реперный маяк, а под другой конец рейки подкладывают плитку на растворе так, чтобы пузырек уровня находился в нуль-пункте. Промежуточные плитки по фону покрытия устанавливают только в помещениях большой площади.

Контроль качества. Правильность установки маяков контролируют, двухметровой рейкой и уровнем, у которого пузырек должен находиться в нуль-пункте.

Трудовые затраты. Норма времени на установку 100 шт. маяков - 3,9 чел-ч.

Норма выработки на 1 чел-дн - 205 шт. маяков.

Техника безопасности. Работу по укладке маячных плиток на раствор выполняют в резиновых напальчниках.

Контрольные вопросы. Как вычислить отметку уровня чистого пола в помещении? Когда приступают к установке маяков? Какие виды маяков устанавливают до укладки полов в помещении? В какой последовательности и как устанавливают промежуточные маяки? Чему должен соответствовать верх реперного маяка?

КАРТА

10

НАСТИЛКА ПОЛОВ ПОШТУЧНОЙ УКЛАДКОЙ ПЛИТОК

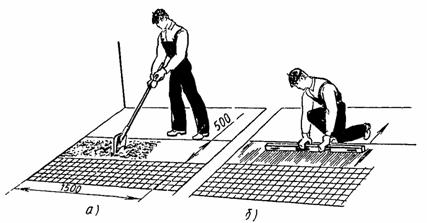

Состав технологический операций. Очистка и увлажнение основания; разбивка покрытия на захватки и установка промежуточных маяков; укладка растворной прослойки и плиток.

Инструменты, приспособления, инвентарь. Тележка со сменными контейнерами; растворосмеситель; пылесос. Лопатка для плиточных работ; растворная лопата; кисть-макловица; деревянный полутерок; стальные штыри с причальным шнуром; молоток-кулачок для забивки штырей; рейка-правило длиной до 1,5 м для разравнивания растворной прослойки по маякам; деревянная киянка или хлопуша для осаживания уложенных плиток; металлические грабли; стальной скребок или проволочная щетка для очистки отдельных мест основания; рейка Болотина; двухметровая рейка с уровнем; металлическая рулетка и метр; рычажный плиткорез; угольник; контрольно-ступенчатая линейка для измерения выступов или впадин. Контейнер для переноски и хранения плитки; ведра с водой для увлажнения плиток. Подножка для работы плиточника на свежеуложенной растворной прослойке; скамеечка для работы плиточника; влагонепроницаемые наколенники.

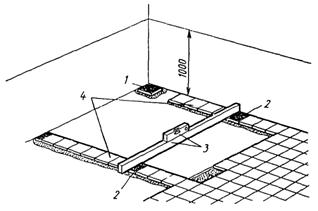

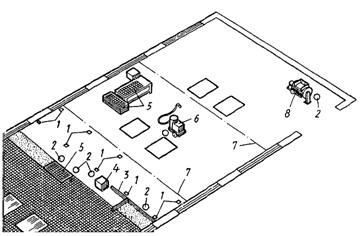

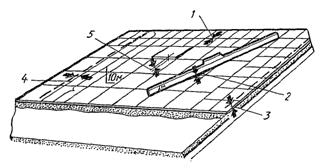

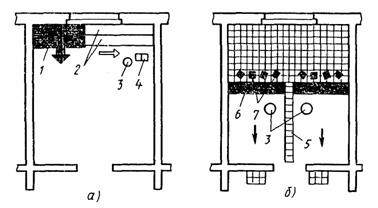

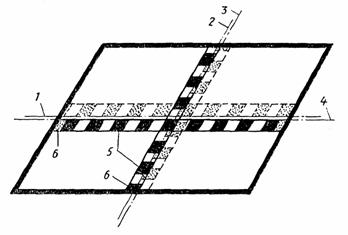

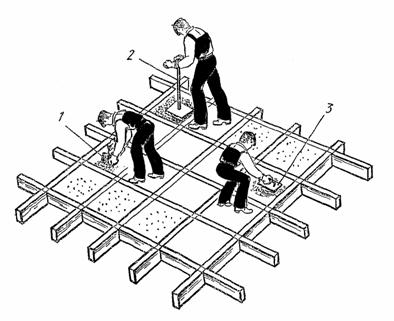

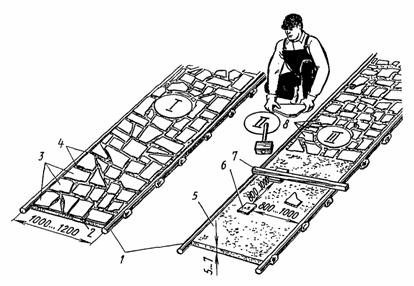

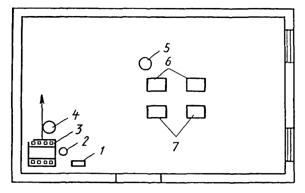

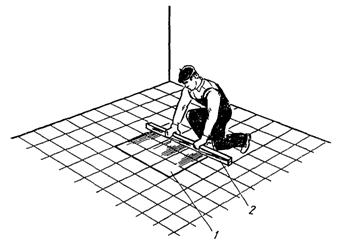

Рис. 25. Схема организации рабочего места при поштучной укладке плиток:

1 - маячные плитки, 2 - рабочее место плиточника, 3 - маячная рейка, 4, 5 - контейнеры с растворами с плитками, 6 - пылесос, 7 - границы захваток, 8 - растворосмеситель

Материалы. Керамические плитки для полов (ГОСТ 6787-80). Цементно-песчаный раствор марки 150, подвижностью 3,5...6 см. Расход раствора для устройства 1 м2 прослойки толщиной 7…15 мм - 0,02 м3.

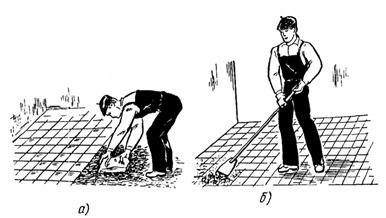

Схема организации рабочего места (рис. 25). Плитку укладывают способом «на себя», двигаясь по направлению к выходу из помещения. Поэтому направление захваток, как правило, должно совпадать с направлением света из оконных проемов.

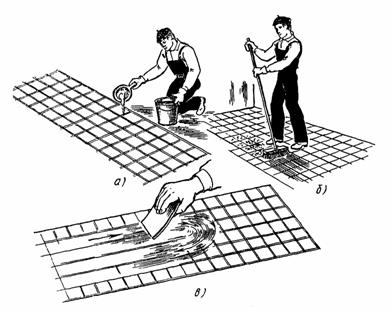

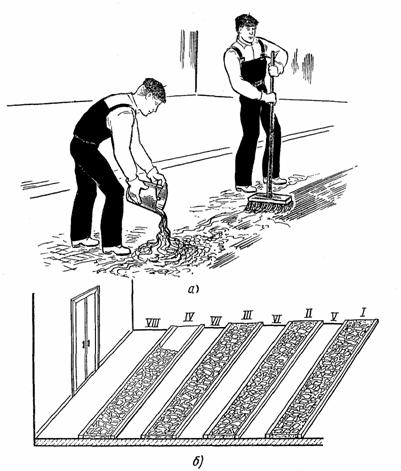

Технологическая последовательность работ. Очистка и увлажнение основания. Строительный мусор, грязь, пыль удаляют вакуумно-щеточной машиной, пылесосом. После этого основание смачивают водой, не допуская луж или сухих мест.

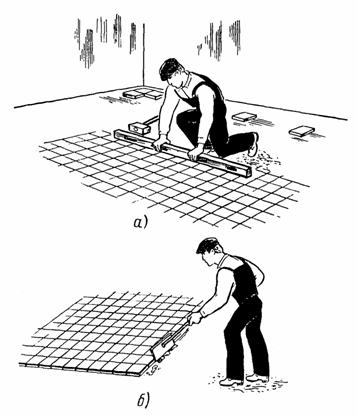

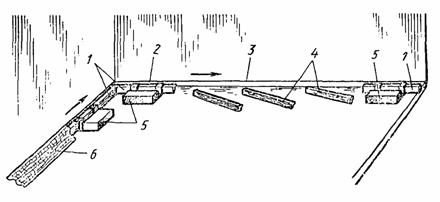

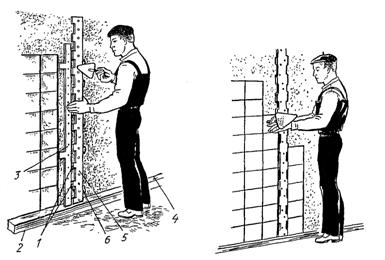

Разбивка поверхности на захватки. Рейкой Болотина размечают ширину полос-захваток. От стены или ряда ранее уложенных плиток 1 (рис. 26) откладывают расстояние, равное пяти рядам плиток 1, и устанавливают маячные рейки 2 с помощью правила 3 и уровня на растворные марки 4. Верх рейки должен соответствовать уровню растворной прослойки.

Укладка растворной прослойки. Доставленный в контейнерах раствор растворной лопатой укладывают на длину 1…1,5 м по всей ширине захватки (рис. 27, а). Затем раствор разравнивают правилом (рис. 27, б), снимая излишки, и припорашивают выровненную поверхность сухим цементом, после чего слой заглаживают плиточной лопаткой до появления на поверхности цементного молока. Излишки цементного молока удаляют кистью-макловицей. Подготовленная прослойка должна быть на 1...2 мм выше уложенного ранее ряда плиток.

Рис. 26. Захватка:

1 - уложенные плитки, 2 - маячная рейка, 3 - правило с уровнем, 4 - растворные марки

Рис. 27. Укладка (а) и выравнивание (б) растворной прослойки

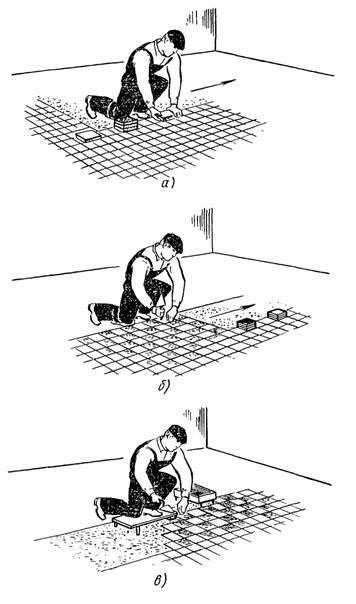

Рис. 28. Поштучная укладка плиток:

а - раскладка плиток стопками, б - укладка и осаживание плиток, в - настилка пола с применением скамеечки плиточника

Рис. 29. Выравнивание горизонтальности (а) и прямолинейности шва (б) свежеуложенного покрытия

Укладка плиток. Плитки предварительно раскладывают стопками по 10 шт. по длине захватки (рис. 28, а). Стопки должны находиться одна от другой на расстоянии двух плиток. На раствор плитку укладывают по ширине захватки (по 5 шт. в ряду) справа налево, а затем слева направо. Предварительно тыльную сторону плиток протирают мокрой ветошью и левой рукой кладут на подстилающий слой. Легкими ударами молотка или ручкой лопатки осаживают на раствор до нужного уровня (рис. 28, б). При этом следят, чтобы ширина шва между плитками не превышала 3 мм. Исправляют ширину или общее направление шва краем лопатки не позднее 15...30 мин после укладки раствора. При работе на растворной прослойке пользуются скамеечкой плиточника (рис. 28, в).

Уложив 5 или 6 поперечных рядов, на плитки кладут брусок и ударами хлопуши, молотка или киянки (рис. 29, а) выравнивают горизонтальность покрытия. Направление шва выравнивают рейкой, прикладываемой к кромке уложенного ряда плиток (рис. 29, б).

Контроль качества. Контроль осуществляют по ходу работы.

Ширина швов между плитками покрытия должна быть одинаковой и не более 3 мм. Не допускаются просветы более 4 мм между поверхностью пола и наложенной двухметровой контрольной рейкой, уступы между смежными плитками более 1 мм. Цвет и рисунок покрытия должны соответствовать проектным.

Трудовые затраты (табл. 1).

Таблица 1.

Нормы времени, чел-ч, на 1 м2 покрытия пола (в числителе) и нормы выработки, м , на 1 чел-дн (в знаменателе) при поштучной укладке плиток

|

Площадь покрытия, м2 |

Размеры плиток, |

мм |

|

|

100×100 |

150×150 |

200×200 |

|

|

До 2 |

1,2 6,6 |

0,78 10,25 |

0,67 11,94 |

|

До 10 |

_1_ 8,0 |

0,68 11,7 |

0,59 13,5 |

|

Свыше 10 |

0,95 8,4 |

0,64 12,5 |

0,56 14,3 |

Техника безопасности. Обеспыливание основания выполняют в защитных очках. При укладке плиток пользуются водонепроницаемыми наколенниками и резиновыми напальчниками.

Контрольные вопросы. Почему растворная прослойка должна быть выше уровня ранее уложенных плиток? Как укладывают плитки между маяками? Какие инструменты и приспособления необходимы при укладке растворной прослойки; плиток? Чем размечают захватки при настилке плиточных полов? В чем заключается пооперационный контроль качества укладки керамических плиток? Как контролируют качество покрытия?

КАРТА

11

НАСТИЛКА ПОЛОВ ПАКЕТНЫМ СПОСОБОМ

Состав технологических операций. Очистка и увлажнение основания; разбивка покрытия на захватки и установка промежуточных маяков; укладка растворной прослойки; заполнение шаблона плиткой; укладка шаблона, заполненного плиткой.

Инструменты, приспособления, инвентарь. Пылесос или вакуумно-щеточная машина. Лопатка для плиточных работ и растворная лопата; грабли; стальные штыри; молоток-кулачок; киянка; хлопуша; кисть-макловица; рейка Болотина; деревянный угольник; рулетка; складной метр; строительный уровень; контрольная двухметровая рейка; рейка-правило длиной до 1,5 м; шаблон конструкции Корнешова. Скамеечка плиточника; подножка; влагонепроницаемые наколенники; тележки с контейнерами для плиток и баком для воды; тележка со сменной тарой для раствора.

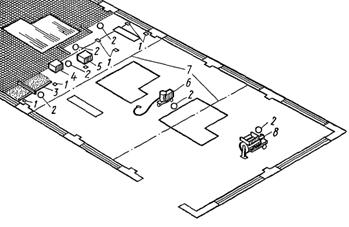

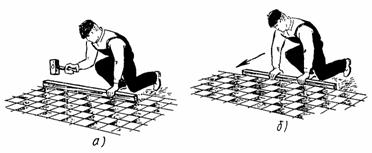

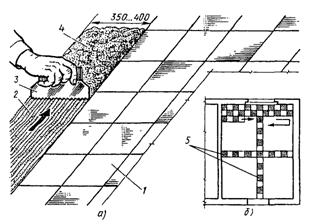

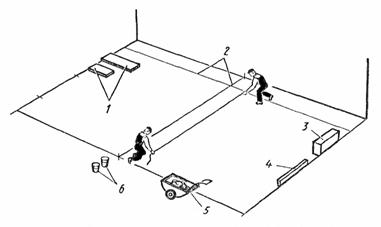

Рис. 30. Организация рабочего места при укладке плиток пакетным способом:

1 - маячные плитки, 2 - рабочие места плиточников, 3 - маячная рейка, 4 - контейнер (тележка) с раствором, 5 - решетчатые шаблоны, 6 - пылесос, 7 - границы захваток, 8 - растворосмеситель

Материалы. Керамические плитки для полов (ГОСТ 6787-80). Цементно-песчаный раствор марки 150 подвижностью 3…6 см.

Расход раствора для устройства 1 м2 соединительной прослойки толщиной 7…15 мм - 0,02 м3; расход керамических плиток на 1 м2 покрытия - 1,03 м2.

Схема организации рабочего места (рис. 30). Плитки покрытия укладывают «на себя» захватками, двигаясь по направлению к выходу.

Последовательность выполнения технологических операций. К. работе приступают после подготовки основания и вынесения отметки уровня чистого пола.

Очистка и увлажнение основания. Основание очищают вакуумно-щеточной машиной или пылесосом. Затем основание смачивают водой, не допуская скопления воды в отдельных местах или пропусков в поливке.

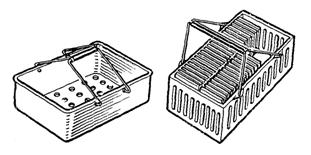

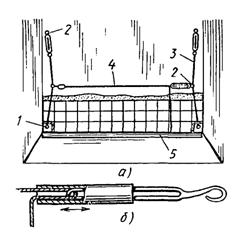

Рис. 31. Шаблон для пакетной укладки плиток: 1 - рама шаблона, 2 - плитки, уложенные тыльной стороной вверх, 3 - скобы для запорных стержней, 4 - запорные стержни, 5 - ограничители, 6 - упорные шпильки, 7 - отсортированные и смоченные плитки

Разбивка покрытия на захватки и установка промежуточных маяков. С помощью рейки Болотина размечают поперечные захватки. Опирая рейку с уровнем на реперный маяк, устанавливают промежуточные маяки 1 и маячные рейки 3 вдоль захватки.

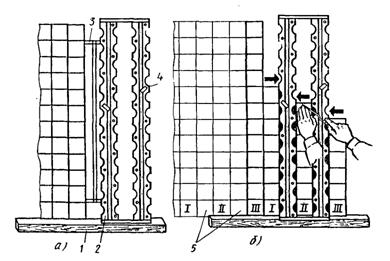

Укладка растворной прослойки на основании. Раствор расстилают полосой, равной ширине шаблона; длина полосы должна в пять-шесть раз превышать размер большей стороны шаблона. Уложенный раствор на захватке с одной стороны ограничивают уложенные плитки, с другой - маячные рейки.

Раствор, уложенный на полосе-захватке, разравнивают граблями и заглаживают правилом. Выровненную поверхность припорашивают сухим цементом, заглаживают лопаткой плиточника до появления цементного молока.

Рис. 32. Контроль качества плиточного покрытия: 1 - толщина швов между плитками, 2 - просветы между поверхностью покрытия и двухметровой рейкой, 3 - отклонение поверхности пола от горизонтальной плоскости или заданного уклона, 4 - отклонение швов от прямой, 5 - уступ между смежными плитками

Заполнение шаблона плиткой. Сначала на рабочем столе заготавливают стопки отсортированных и смоченных плиток 7 (рис. 31). Затем начинают последовательно заполнять шаблон плитками 2 тыльной стороной вверх, раскладывая их в соответствии с заданным рисунком пола. Разложенную в шаблоне плитку закрепляют запорными стержнями 4, вдвигая их в скобы 3. Заполненный шаблон переносят к месту укладки.

Устройство покрытия. Шаблон осторожно укладывают на растворную прослойку плиткой вниз, совмещая продольные и поперечные швы в покрытии пола со швами пакета плиток в шаблоне. Положение уложенного шаблона контролируют по причальному шнуру и уровню. Затем, придерживая шаблон, вынимают запорные стержни и ударами киянки по шаблону плитки припрессовывают к раствору. После этого шаблон снимают. Следующий цикл пакетной укладки плиток повторяют в такой же последовательности.

Контроль качества. Толщина швов 1 (рис. 32) между плитками размером до 200 мм допускается не более 2 мм, размером более 200 мм - 3 мм. Просветы 2 между поверхностью покрытия и двухметровой контрольной рейкой, прикладываемой в различных направлениях, должны быть не более 4 мм. Отклонение 3 поверхности пола от горизонтальной плоскости или заданного уклона не должно превышать 0,2 %, но не более 50 мм. Отклонение швов от прямой линии на 10 м длины покрытия допускается не более 10 мм. Между двумя смежными элементами покрытия могут быть уступы до 1 мм.

Трудовые затраты. Нормы времени при настилке 1 м2 покрытия из керамических плиток размером 100×100 мм пакетным способом - 0,52 чел-ч, при настилке плиток размером 150×150 мм - 0,44 чел-ч; нормы выработки на 1 чел-дн соответственно- 15,3 и 18,1 м2.

Техника безопасности. Плитку укладывают в резиновых перчатках или напальчниках, водонепроницаемых наколенниках. Обеспыливать основание нужно в защитных очках и респираторе.

Контрольные вопросы. Почему настилку полов выполняют одновременно несколькими шаблонами? Как ведут пакетную укладку керамических плиток с помощью шаблона? Расскажите о заполнении шаблона плитками. Каковы особенности укладки шаблона, заполненного плиткой, на растворную прослойку? Назовите требования техники безопасности, которые выполняют при пакетной укладке керамических плиток.

КАРТА

12

НАСТИЛКА ПОЛОВ СПОСОБОМ ВИБРОВТАПЛИВАНИЯ ПЛИТОК

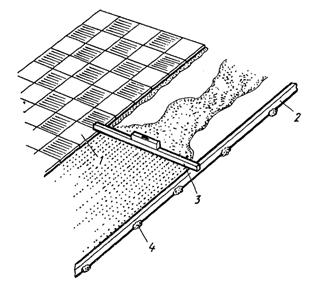

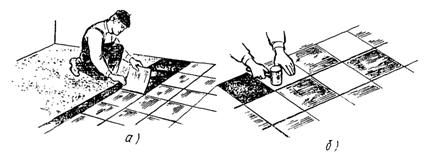

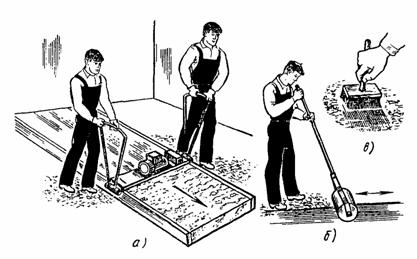

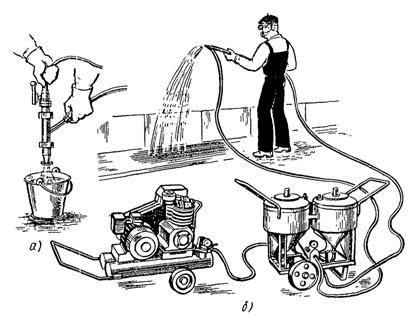

Состав технологических операций. Очистка и смачивание основания; предварительное замачивание плиток в водном растворе поверхностно-активных веществ (ПАВ); укладка прослойки из жесткого цементно-песчаного раствора; раскладка и втапливание плиток виброплитой.

Механизмы, инструменты, приспособления, инвентарь. Пылесос; виброплита или виброкаток. Лопатки для плиточных работ и растворная; молоток-кулачок (массой 600 г); правило длиной 1,2 м; киянка деревянная или резиновая; хлопуша; двухметровая контрольная рейка; грабли; щетка; стальной скребок; стальная щетка; кисть-макловица; строительный уровень; угольник; измерительная рулетка; складной метр; рейка Болотина; стальные штыри; клетчатый шаблон; ванночка для замачивания плиток. Тележка с контейнером для плиток и баком для воды; тележка с контейнерами для раствора. Скамейка плиточника; подножка; влагонепроницаемые наколенники; резиновые перчатки или напальчники.

Рис. 33. Ванночка для замачивания плиток

Материалы. Цементно-песчаный раствор марки 150 (ОК = 2,3 см). Керамические плитки для полов (ГОСТ 6787-80). Водный раствор ПАВ (1 %-ный раствор хлористого калия или 0,5 %-ный раствор хлористого алюминия).

Схема организации рабочего места. В помещении, в котором настилают плиточные полы способом вибровтапливания плиток, имеющем большую длину или ширину и незначительное количество выступов и колонн, все необходимые инструменты и материалы располагают рядом с захваткой. Длина кабелей вибромашин должна обеспечивать свободную обработку плиток в наиболее удаленном от входа месте.

Последовательность выполнения технологических операций. К работе приступают после подготовки основания под покрытие. Плитки укладывают «на себя», начиная от стены, противоположной входу в помещение.

Очистка и смачивание основания. Остатки строительного мусора убирают, основание обеспыливают вакуумно-щеточной машиной или пылесосом и затем увлажняют, не допуская пропусков и луж.

Замачивание плиток. Плитки перед укладкой помещают в ванночку (рис. 33) и в течение 15…20 мин замачивают в воде или водном растворе ПАВ.

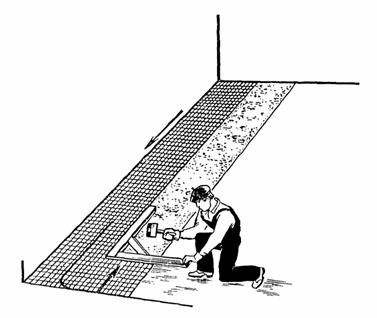

Укладка прослойки из жесткого цементно-песчаного раствора. По уровню и рейке устанавливают маяки (реперный, фризовые, промежуточные). Высота маяков должна соответствовать толщине растворной прослойки. По шнуру, который натягивают на стальных штырях, устанавливают направляющие рейки и между ними расстилают раствор прослойки. Раствор начинают укладывать от стены, противоположной входу в помещение. Затем раствор выравнивают правилом и разглаживают полутерком заподлицо с уложенными рейками. Рейки убирают, и бороздки, образовавшиеся от них, заделывают тем же раствором. Уровень уложенной растворной прослойки должен быть на 1...2 мм выше проектной отметки с учетом последующего втапливания плиток.

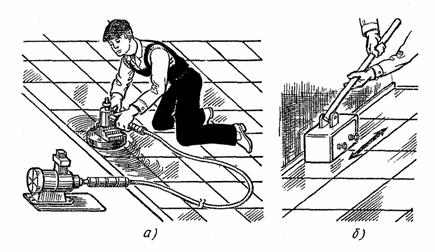

Рис. 34. Настилка пола с помощью клеточного шаблона

Раскладка и втапливание плиток виброплитой. На выровненную в первой захватке прослойку в углу помещения устанавливают клетчатый шаблон (рис. 34). Затем по шнуру шаблоны укладывают по всей длине захватки, следя, чтобы решетки шаблона совпадали с соответствующими швами уложенного участка пола. Шаблоны заполняют плитками по заданному рисунку пола, пользуясь для перемещения по уложенной прослойке подножками, снижающими давление на прослойку. После заполнения шаблонов и выравнивания отдельных плиток шаблоны снимают.

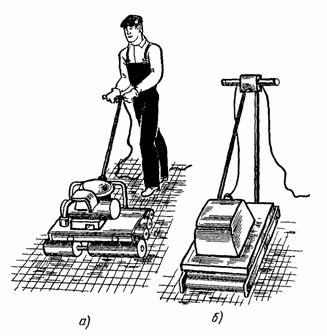

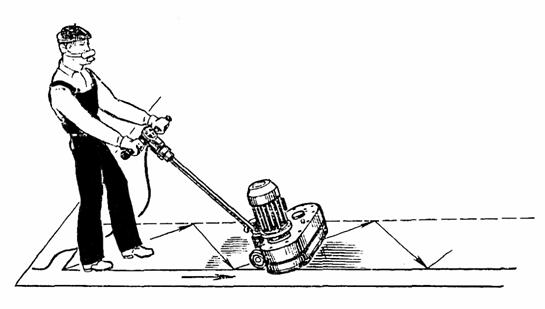

Не позднее чем через 2 ч после укладки плитки втапливают виброкатком (рис. 35, а) или виброплитой (рис. 35, б). При этом ручные машины перемещают по покрытию до полного заполнения швов раствором.

Рис. 35. Втапливание (припрессовывание) свежеуложенных плиток виброкатком (а) и виброплита (б)

Контроль качества. Рисунок покрытия должен соответствовать проектному. Швы шириной не более 3 мм должны быть полностью заполнены раствором. Отклонение от горизонтальной плоскости или от заданного уклона не должно превышать 0,2 %; при ширине или длине помещения более 25 м это отклонение не должно превышать 50 мм на все помещение.

Отклонение швов от прямой линии на 10 м длины помещения допускается не более 10 мм. Уступы между смежными плитками не должны превышать 1 мм.

Трудовые затраты. Норма времени на настилку 1 м плиточных полов методом вибровтапливания (в помещениях площадью более 20 м) - 0,33 чел-ч; норма выработки на 1 чел-дн - 24,2 м2.

Техника безопасности. К работе с виброплитой допускаются лица, прошедшие практическое обучение и инструктаж на рабочем месте.

Исправность механизма до начала работ проверяет механик или мастер производственного обучения. В электросеть виброплиту включают через защитно-отключающие устройства с помощью штепсельного соединения, имеющего защитно-заземляющий контакт. При механизированной подаче раствора выход его из растворопровода осуществляют через гаситель струи.

Работать с виброплитой нужно в резиновых сапогах и перчатках. При работе с водными растворами поверхностно-активных веществ надевают резиновые перчатки и защитные очки.

Контрольные вопросы. Какую пластичность имеет растворная смесь для укладки плиток способом вибровтапливания? Назовите особенности устройства растворной прослойки для укладки плиток способом вибровтапливания. Как проверить пригодность раствора для устройства прослойки? По каким признакам следует перемещать виброплиту на следующий участок покрытия? Назовите последовательность укладки плиток на подготовленную прослойку. Назовите правила техники безопасности, которые нужно выполнять при укладке полов способом вибровтапливания.

КАРТА

13

НАСТИЛКА КИСЛОТОУПОРНЫХ ПОЛОВ

Состав технологических операций. Разметка захваток; укладка растворной прослойки; укладка керамических плиток; отделка кислотоупорного покрытия.

Инструменты, приспособления, инвентарь. Лопатки для плиточных работ и растворная; стальные штыри; молоток-кулачок; рейка-правило длиной 1,5 м; деревянный полутерок длиной 300...800 мм; грабли; стальной скребок; проволочная щетка; рейка Болотина; деревянная киянка или хлопуша. Металлическая рулетка; складной метр; деревянный угольник; контрольная двухметровая рейка; строительный уровень; ареометр. Влагонепроницаемые наколенники; скамейка плиточника; подножка.

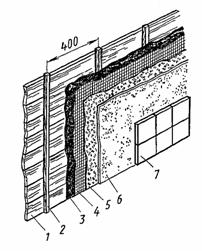

Материалы. Кислотоупорные керамические плитки толщиной 20 мм. Кислотоупорный раствор (на жидком натриевом стекле плотностью 1,38…1,40 г/см3) с уплотняющими добавками.

Расход материалов из расчета устройства 1 м2 кислотоупорных полов: керамические плитки - 1,03 м2; цементный раствор М150 - 0,021 м3; битумная мастика - 5,2 кг; кислотоупорный раствор - 0,011 м3; жидкое натриевое стекло - 0,48 кг; цемент М400 - 2 кг; мелкий песок - 0,001 м3.

Схема организации рабочего места (рис. 36). Плитки, подлежащие укладке, раскладывают позади плиточника; раствор доставляют к месту работы в сменных контейнерах или передвижных ящиках-тележках.

Рис. 36. Схема организации рабочего места при настилке кислотоупорных полов:

1 - покрытие, 2 - правило, 3 - прослойка, 4 - стопки плиток, 5 - причальный шнур, 6 - маячные плитки (направление укладки покрытия показано стрелкой)

Последовательность выполнения технологических операций. Работу начинают после устройства гидроизоляции, очистки и просушки основания, огрунтовки жидким стеклом плотностью 1,15 г/см3, а также разбивки покрытия и установки маяков.

Разметка захваток. Рейкой Болотина размечают ширину полос-захваток, рассчитанных на 2...3 ряда плиток. С одной стороны захватку ограничивает стена помещения или уложенный ранее ряд плитки, с другой - причальный шнур, натянутый на уровне покрытия по стальным штырям.

Рис. 37. Укладка растворной прослойки: 1 - правило, 2 - полутерок

Рис. 38. Выравнивание свежеуложенных рядов плиток рейкой (а) и удаление выступающего раствора скребком (б)

Укладка растворной прослойки. Кислотоупорный раствор расстилают лопатой в полосы по огрунтованному основанию, разравнивают граблями, затем рейкой-правилом 1 (рис. 37) и заглаживают деревянным полутерком 2. Толщина прослойки 10…15 мм.

Укладка покрытия. Укладываемые плитки должны быть сухими, очищенными от пыли. Тыльную сторону плиток покрывают тонким слоем кислотоупорного раствора и укладывают на прослойку точно в заданное положение. Ширину и ровность швов контролируют по причальному шнуру. Сместившиеся плитки необходимо сразу выравнивать из-за большой вязкости кислотоупорного раствора. После укладки нескольких рядов плиток, но не позднее чем через 20 мин, покрытие выравнивают деревянной рейкой (рис. 38, а) и киянкой. Закончив укладку ряда на захватке, излишки раствора подрезают и удаляют металлическим скребком (рис. 38, б).

Отделка кислотоупорного покрытия. По истечении четырех суток покрытие протирают 5 %-ным раствором серной, азотной или соляной кислоты (в зависимости от состава агрессивной среды). Обработку раствором кислоты выполняют дважды с перерывом не менее чем 4 ч. На следующий день пол протирают сухими опилками.

Контроль качества. Швы между плитками шириной не более 2 мм должны быть прямолинейными и тщательно заполненными; просветы между поверхностью пола и двухметровой контрольной рейкой - не более 4 мм. Уступы между смежными плитками не должны превышать 1 мм. Цвет и рисунок покрытия должны соответствовать проектным.

Трудовые затраты (табл. 2).

Таблица 2.

Нормы времени, чел-ч, на 1 м2: покрытия из керамических плиток (в числителе) и нормы выработки, м2, на 1 чел-дн (в знаменателе) при устройстве кислотоупорных полов

|

Площадь покрытия, м 2 |

Размер плиток, мм |

||

|

100×100 |

150×150 |

200×200 |

|

|

До 2 |

1,2 6,6 |

0,78 10,25 |

0,67 11,94 |

|

До 10 |

_1_ 8,0 |

0,68 11,7 |

0,59 13,5 |

|

Свыше 10 |

0,95 8,4 |

0,64 12,5 |

0,56 14,3 |

Техника безопасности. Работы по устройству кислотоупорных покрытий выполняют в спецодежде, используя индивидуальные средства защиты.

Очистку свежеуложенных покрытий выполняют 5 %-ным раствором кислоты. При приготовлении раствора кислоту тонкой струей осторожно вливают в воду, постоянно перемешивая. Концентрированный раствор кислоты в бутылях хранят и переносят в плетеных корзинах; разливают кислоту через воронку. Работают с кислотой в резиновых перчатках.

При дозировании кремнефтористого натрия для приготовления кислотоупорного раствора работают в плотном комбинезоне, рукавицах и противогазе или респираторе ШБ-1 «Лепесток». Хранят кремнефтористый натрий в герметичной упаковке.

После работы с кислотой необходимо тщательно вымыть руки с мылом.

Настилают плитки в резиновых перчатках, предварительно протерев руки тальком или меловым порошком.

Контрольные вопросы. Из каких операций складывается устройство кислотоупорных покрытий? Укажите примерную ширину захватки при настилке кислотоупорных полов. Почему кислотоупорные растворы приготовляют непосредственно на месте работ? Почему устройство кислотоупорных покрытий на захватке должно быть закончено в течение 30…40 мин? Перечислите правила техники безопасности при устройстве кислотоупорных покрытий.

КАРТА 14

НАСТИЛКА ПОЛОВ ИЗ КАРТ КОВРОВОЙ МОЗАИКИ

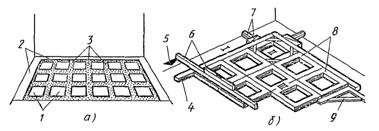

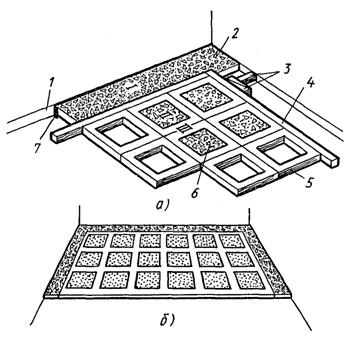

Состав технологических операций. Сортировка карт ковровой мозаики; разбивка покрытия; укладка маяков и растворной прослойки; укладка карт фризового ряда; укладка карт фона.

Инструменты, приспособления, инвентарь. Плиточная лопатка; растворная лопата; молоток-кулачок; стальные штыри; кисть-макловица; рейка-правило длиной 1,5 м; деревянный полутерок длиной 300...800 мм; киянка или хлопуша; нож для разрезки бумажной основы карт; грабли; стальной скребок или проволочная щетка. Рейка Болотина. Двухметровая контрольная рейка; строительный уровень; рулетка или складной метр; угольник. Ведро; ковш для отделочных работ; разметочный шнур в корпусе. Подножки; водонепроницаемые наколенники.

Материалы. Карты ковровой мозаики, наклеенные лицевой стороной на плотную бумагу (ГОСТ 17057-80). Цементно-песчаный раствор марки 150 подвижностью 3…3,5 см. Сухой цемент марки 400 для припудривания растворной прослойки перед укладкой карт.

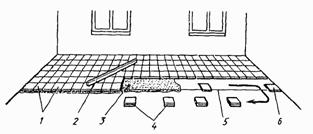

Рис. 39. Организация рабочего места при настилке полов из карт ковровой мозаики:

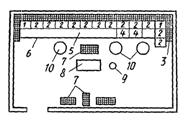

1 - угловая карта фризового ряда, 2 - прямые карты фризового ряда, 3 - заделка, 4 - карты основного фона, 5 - растворная прослойка, 6 - причальный шнур, 7 - штабеля карт ковровой мозаики, 8 - передвижной ящик-тележка с раствором, 9 - бак с водой, 10 - рабочие места плиточника

При устройстве 1 м2 растворной прослойки расходуется 0,02 м3 раствора, сухого цемента - 150...200 г.

Схема организации рабочего места. Рабочее место организуют так, как показано на рис. 39.

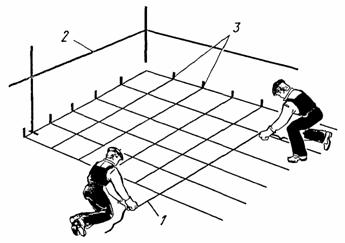

Последовательность выполнения технологических операций. Укладку карт ковровой мозаики ведут продольными рядами слева направо и справа налево и в обратном направлении (рис. 40). К работе приступают после очистки и увлажнения основания.

Сортировка карт ковровой мозаики. В соответствии с заданным рисунком отбирают карты для укладки во фризовый ряд, заделку и основной фон. Бумажную основу карт в отдельных местах прокалывают или прорезают, чтобы предупредить появление воздушных мешков. С учетом разметки заготовляют целые и неполномерные карты.

Разбивка покрытия и укладка временных маяков. Рейкой Болотина размечают местоположение захваток, устанавливают временные маячные ряды 9 (рис. 41) из керамических плиток по уровню 7. На границе захватки вбивают стальные штыри и натягивают причальный шнур для обозначения наружной стороны фриза.

Укладка растворной прослойки. Основание смачивают водой, и на захватке (по ширине карты) под заданный уровень расстилают раствор. Разровненную граблями прослойку выравнивают рейкой-правилом.

Перед укладкой карт поверхность растворной прослойки припорашивают сухим цементом и заглаживают полутерком до появления цементного молока.

Укладка угловой карты фризового ряде. По причальному шнуру и угольнику угловую карту фризового ряда укладывают на растворную прослойку бумажной основой вверх; уложенную карту осаживают хлопушей под уровень маячного ряда, чтобы швы между плитками ковра были заполнены раствором. Намокание бумажной основы над швами свидетельствует о заполнении швов. В местах, где бумага не намокла, делают проколы, выпуская воздух.

Рис. 40. Последовательность (показана стрелкой) укладки карт ковровой мозаики

Углы фризового ряда с рисунком получают из двух карт, последовательно раскраивая их поперечным (рис. 42, а) и ступенчатым разрезом (рис. 42, б). Части раскроенного ковра соединяют под прямым углом (рис. 42, в).

Укладка прямых фризовых карт. Уложив угол фриза, по причальному шнуру укладывают карты фризового ряда.

По мере укладки карт фризового ряда снимают временный маячный ряд (вдоль стены). В зазор между стеной и фризом на слой раствора укладывают продольные полосы рядовых карт.

Завершение фризового ряда и укладка карт основного фона. Фризовой ряд завершают угловой картой, уложенной перпендикулярно фризовому ряду по натянутому причальному шнуру.

После разметки ширины захватки и натягивания причального шнура по подготовленной растворной прослойке укладывают карты следующего ряда, являющегося фоном покрытия. Завершают ряд поперечно уложенной картой фриза.

Рис. 41. Разбивка покрытия и установка временных маяков: 1 - растворная прослойка, 2 - причальный шнур, 3 - карта, укладываемая бумажной основой вверх, 4 - свежеуложенный ряд карт, 5 - угольник, 6 - выровненный слой растворной прослойки, 7 - уровень, 8 - контрольная рейка, 9 - временный маячный ряд

Ширину швов между уложенными картами регулируют вставками - деревянными клиньями. При одинаковой ширине швов стыки между уложенными картами не будут выделяться на поверхности покрытия.

Для предупреждения искривления швов и соблюдения правильности рисунка каждый ряд укладываемых карт выверяют по угольнику и причальному шнуру.

Причальным шнуром фиксируют очередную полосу-захватку, равную ширине карты, увлажняют основание водой и укладывают растворную прослойку. Карты ковровой мозаики укладывают вдоль захватки продольными рядами слева направо и обратно с переходом на следующий ряд. В ходе работ контролируют горизонтальность укладки карт, для чего один конец контрольной рейки ставят на фриз, а другой - на временный маячный ряд из плиток.

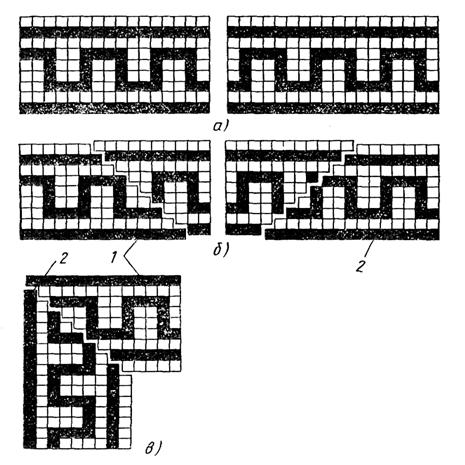

Варианты рисунков покрытий из карт ковровой мозаики приведены на рис. 43.

Контроль качества. Перед укладкой карты ковровой мозаики для фриза, фона и заделки сортируют по размеру, цвету и рисунку; на них не должно быть отслоившихся и дефектных плиток (с трещинами, отколотыми углами). Измерительными инструментами контролируют качество покрытия. Оно не должно иметь искривления линий швов в местах соединения карт; рисунок должен соответствовать проектному. Отклонения поверхности покрытия от плоскости при проверке двухметровой контрольной рейкой, прикладываемой в различных направлениях, не должны превышать 4 мм. Уступы между уложенными картами допускаются не более 1 мм. Поверхность покрытия не должна иметь выбоин, цвет и рисунок должны соответствовать проектному.

Рис. 42. Раскрой рядовой фризовой карты: а - разрезка карты поперек, 6 - ступенчатый разрез, в - угол фриза из двух половинок (1, 2) карты

Рис. 43. Рисунки покрытий из карт ковровой мозаики

Трудовые затраты. Норма времени на 1 м2 пола или фриза и норма выработки на 1 чел-дн при устройстве покрытий из карт ковровой мозаики следующие:

|

|

Нормы времени, чел-ч |

Нормы выработки, м2 |

|

Площадь покрытия, м2: |

|

|

|

полов: |

||

|

до 5 |

0,78 |

10,25 |

|

свыше 5 |

0,59 |

13,5 |

|

фризов: |

|

|

|

до 5 |

0,99 |

8,08 |

|

свыше 5 |

0,77 |

10,4 |

Техника безопасности. Нож для разрезки карт ковровой мозаики во время перерывов в работе нужно хранить в специальном чехле. При работе с раствором и плитками следует пользоваться резиновыми перчатками или напальчниками для предохранения рук, при устройстве покрытия - влагонепроницаемыми наколенниками и подножками.

Контрольные вопросы. Из каких технологических операций складывается устройство покрытий из карт ковровой мозаики? Как обеспечить надежное сцепление карт ковровой мозаики с основанием? Как контролируют горизонтальность покрытия из карт ковровой мозаики? Зачем перед укладкой карт ковровой мозаики припорашивают растворную прослойку сухим цементом? Как организуют рабочее место при укладке карт ковровой мозаики? Какие требования предъявляют к качеству покрытия из карт ковровой мозаики? Какие требования техники безопасности необходимо выполнять при настилке полов из карт ковровой мозаики?

КАРТА 15

ЗАПОЛНЕНИЕ ШВОВ И ОТДЕЛКА ПЛИТОЧНЫХ ПОКРЫТИЙ

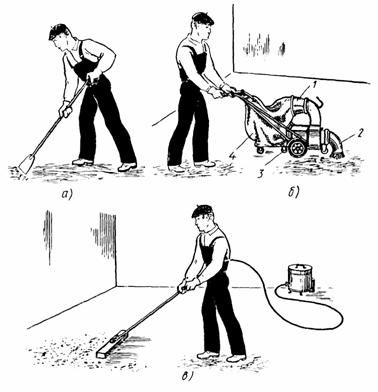

Состав технологический операций. Приготовление пластичного цементного раствора; заливка швов между плитками; очистка и промывка покрытия пола.

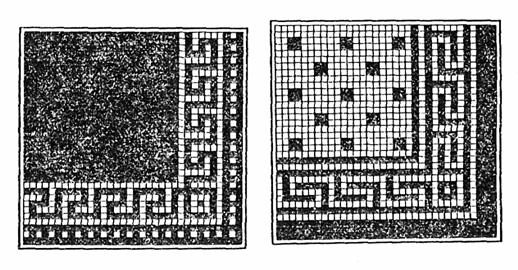

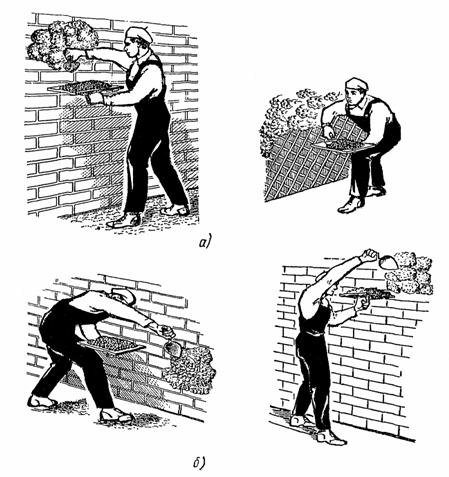

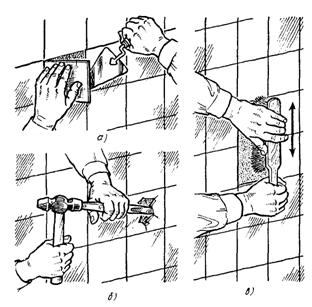

Рис. 44. Отделка плиточных покрытий:

а - заливка швов раствором, б - распределение раствора щеткой; в - то же, шпателем

Инструменты, приспособления, инвентарь. Отделочный ковш; лопатка плиточная; растворная лопата; ведро; лейка; щетка; кисть-макловица; емкость для древесных опилок.

Материалы. Цемент; древесные опилки; ветошь; 3 %-ный раствор соляной кислоты.

На отделку 100 м2 покрытия расход цементного молока - 0,03 м3, опилок- 0,1 м3.

Схема организации рабочего места. У места работ располагают все необходимые инструменты, приспособления, инвентарь и материалы.

Последовательность выполнения технологических операций. Работы начинают через 1…2 сут. после укладки покрытия.

Приготовление пластичного цементного раствора. Для заполнения швов шириной 2 мм приготовляют пластичный цементный раствор состава 1:1 на мелкозернистом песке. Для заполнения швов шириной 1 мм приготовляют цементное молоко.

Заливка швов между плитками. Жидкий раствор или цементное молоко разливают ковшом (рис. 44) и равномерно распределяют по покрытию щеткой (рис. 44, б) или шпателем с резиновой вставкой (рис. 44, в), заполняя швы. Излишки раствора удаляют до начала его схватывания.

Рис. 45. Очистка покрытия:

а - протирка поверхности влажными опилками, б - удаление остатков схватившегося раствора

Очистка и промывка покрытия пола. После схватывания раствора в швах покрытие протирают влажными опилками, ветошью (рис. 45, а) и промывают водой. Следы схватившегося раствора или потеки краски счищают металлическим скребком (рис. 45, б) ими удаляют 3%-ным раствором соляной кислоты.

Для защиты от загрязнения при производстве последующих отделочных работ покрытие засыпают влажными опилками слоем толщиной 1,5...2 см, что способствует также твердению раствора.

Контроль качества. Швы должны быть заподлицо с поверхностью покрытия заполнены раствором (ширина швов - не более 2 мм). Не допускаются пропуски в заполнении швов. Покрытие не должно иметь загрязнений и заметных пятен.

Трудовые затраты. Норма времени на 100 м2 покрытия - 5,2 чел-ч. Норма выработки на 1 чел-дн - 153 м2.

Техника безопасности. Очищают покрытия раствором соляной кислоты в резиновых перчатках и защитных очках. При работе с кислотой не допускается употреблять дубовые опилки для очистки плиток.

Контрольные вопросы. Когда приступают к заполнению швов в свежеуложенном покрытии? Какой срок необходим для выдерживания плиточного покрытия? Из каких операций состоит отделка плиточных покрытий? Как очищают покрытия, загрязненные остатками раствора или краской? Зачем после укладки керамических плиток покрытие засыпают слоем влажных опилок? Какие правила техники безопасности соблюдают при очистке покрытия раствором соляной кислоты?

КАРТА 16

ПОКРЫТИЕ ПОЛОВ СИНТЕТИЧЕСКИМИ ПЛИТКАМИ

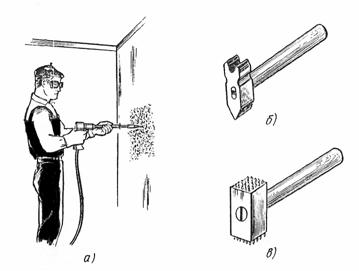

Состав технологических операций. Очистка и обеспыливание основания; огрунтовка основания; разметка положения маячных рядов; нанесение мастики; наклейка плиток.

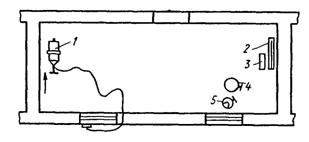

Механизмы, инструменты, приспособления, инвентарь. Вакуумно-щеточная машина. Каток СО-162; электроподогреватель (для работ при температуре в помещении ниже 10°С). Волосяная щетка; стальные штыри; молоток; шпатель со сменными полотнами; зубчатый шпатель; гильотинные ножницы; резиновая киянка; разметочный шнур в корпусе; рулетка или складной метр; контрольная двухметровая рейка; уровень.

Конусные ведра; ванночка с сеткой для отжатия кисти. Тележка со сменными контейнерами. Защитные очки; респиратор; рукавицы или резиновые перчатки; резиновая обувь.