объединение росАгропромстроМ госАгропромА рсфср

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ, ЭКСПЕРИМЕНТАЛЬНЫЙ И ПРОЕКТНЫЙ ИНСТИТУТ

ПО СЕЛЬСКОМУ СТРОИТЕЛЬСТВУ ГОСАГРОПРОМА СССР

(ЦНИИЭПсельстрой)

ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПО ИЗГОТОВЛЕНИЮ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПОЛИСТИРОЛЬНОГО ПЕНОПЛАСТА

УТВЕРЖДЕН

заместителем

председателя Правления

объединения Росагропромстрой Г.И. Диденко

24 июля 1987 г.

МОСКВА-1987

Технологический регламент по изготовлению теплоизоляционных плит из полистирольного пенопласта составлен на основе обобщения научных исследований и опыта обобщения теоретических, научно-экспериментальных исследований и опыта промышленного изготовления утеплителя Слуцким, Капчагайским, Миргородским, Новосибирским, Северо-Кавказскими сельскими строительными комбинатами и Талды-Курганским опытно-механическим заводом.

Регламент предназначен для использования при проектировании и изготовлении теплоизоляционных плит из полистирольного пенопласта в системе Госагропрома РСФСР.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Строительство в агропромышленном комплексе является одной из наиболее емких отраслей потребления теплоизоляционных плит из полистирольного пенопласта. Их производство и применение достигло значительного уровня и развивается быстрыми темпами. Комплекс таких показателей, как относительно высокая прочность при изгибе и сжатии, низкая теплопроводность в сочетании с небольшой плотностью и водопоглощением, позволяет считать полистирольный пенопласт одним из наиболее эффективных теплоизоляционных материалов

Теплоизоляционные плиты из полистирольного пенопласта используются в строительстве при изоляции ограждающих конструкций жилых, производственных, складских, общественных и других зданий.

В Советском Союзе пенополистирол выпускается беспрессовым способом, использующим в качестве исходного сырья суспензионный вспенивающийся полистирол. Ввод дополнительных мощностей Минхимпрома СССР по выпуску бисера позволил обеспечить возможность его крупнотоннажного получения и переработки строительными организациями Госагропрома СССР.

В настоящее время системой Госагропрома СССР на базе отечественного оборудования, разработанного Хабаровским ПКТБ Главдальстроя, Минским ЭКБ и экспериментальным заводом бывш. Минстроя СССР, дополнительно организовано производство пенополистирольного утеплителя. Освоение технологического оборудования дает возможность дополнительно переработать до 2 тыс. т бисера и выпустить около 100 тыс. м3 качественного утеплителя. Пуск смонтированного оборудования (зачастую, при необученности персонала высокотехнологичным и безопасным режимам производства) обусловил необходимость разработки данного регламента.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий регламент разработан в соответствии с требованиями СНиП 1.01.01-82* «Система нормативных документов в строительстве. Основные положения».

1.2. Теплоизоляционные плиты из полистирольного пенопласта должны соответствовать требованиям ГОСТ 15588-86. Плиты рекомендуется использовать в качестве изоляции ограждающих строительных конструкций, например в трехслойных железобетонных наружных стеновых панелях (серия 1.832.1-8, шифр 4Н-79), в комплексных плитах покрытия (серия 1.865.1-II, шифр 202-81), и др.

1.3. Производство теплоизоляционных плит из полистирольного пенопласта осуществляется специальной технологической линией, позволяющей производить для снижения плотности вспенивание (при необходимости - многократное), кондиционирование суспензионного (бисерного) полистирола и формование изделий.

1.4. Технологические параметры, нормы расхода, указанные в Регламенте (скорость подачи гранул, температура и давление пара, время формовки и охлаждения и др.), не являются постоянными и должны корректироваться в зависимости от качественных характеристик исходного сырья, магистрального давления пара и других технологических факторов.

1.5. Критериями оптимальности режимов при производства теплоизоляционных плит из полистирольного пенопласта являются:

минимальная плотность гранул (стадия окончательного вспенивания в пресс-форме);

однородная структура пенопласта, образованная сформованными гранулами.

1.6. Физико-технические показатели плит из полистирольного пенопласта приведены в табл. 1.1.

Таблица 1.1

|

Показатели |

Норма плит 1 марки 25 |

|

Плотность, кг/м3 |

от 15,1 до 25,0 |

|

Прочность на сжатие при 10 % линейной деформации, МПа, не менее |

0,1 |

|

Предел прочности при изгибе, МПа, не менее |

0,18 |

|

Теплопроводность в сухом состоянии при (25±5)ºС, Вт/(м·К), не более |

0,039 |

|

Время самостоятельного горения плит типа ПСБ-С, с не более |

4 |

|

Влажность плит, отгружаемых потребителю, %, не более |

12 |

|

Водопоглощение за 24 ч, % по объему, не более |

2,0 |

1.7. Размеры плит из пенополистирола регламентируются ГОСТ 15588-86 с учетом требований раскроя плит (в конструкциях). Плиты относятся к группе сгораемых материалов.

2. СЫРЬЕВЫЕ МАТЕРИАЛЫ И ЭНЕРГОРЕСУРСЫ

2.1. Для производства теплоизоляционных плит из полистирольного пенопласта в качестве основного сырья используются суспензионным вспенивающийся (бисерный) полистирол марок ПСВ-А, ПСВ-С и ПСВ, выпускаемый отечественной промышленностью согласно ТУ 6-05-1905-81 и ОСТ 6-05-202-83.

2.2. Для изготовления плит из полистирольного пенопласта предпочтительным является применение полистирольного бисера фракций марок 1; 2 и 3, которые обеспечивают наилучшие вспенивание.

2.3. Требования к суспензионному вспенивающемуся полистиролу приведены в табл. 2.1.

Таблица 2.1

|

Показатели |

ПСВ-75С ТУ 6-05-190581 |

|

Содержание влаги, %, не более |

1,0 |

|

Массовая доля остаточного мономера стирола, %, не более |

0,25 |

|

Массовая доля порообразователя, %, не менее |

5,0 |

|

Относительная вязкость, с, не менее |

1.8 |

|

Гранулометрический состав: |

1,6±0,25 |

|

средний диаметр частиц, мм 1,6±0,25 |

15,1±25,0 |

2.3. При производстве теплоизоляционных плит из полистирольного пенопласта используются водяной пар (основной теплоноситель), электроэнергия и производственная вода.

Нормы расхода энергоресурсов приведены в табл. 2.2.

Таблица 2.2

|

Наименование |

Ед. изм. |

Расходные показатели |

Расходные коэффициенты |

|||

|

В год |

В сутки |

в час |

На 1 т товарного продукта |

На 1 м3 товарного продукта |

||

|

Пар в пересчете на давление 3 ати |

т |

4220,5 |

16,55 |

1,77 |

8,275 |

0,1655 |

|

Электроэнергия |

кВт/ч |

78303,2 |

308,64 |

- |

154,35 |

3,086 |

|

Вола производственная |

м3 |

6196.5 |

24,3 |

3,25 |

12,15 |

0,243 |

Примечание. Мощность - 15 тыс. м3. средний расход бисера - 25 кг/м3.

3. технологический процесс производства ПОЛИСТИРОЛьНОГО ПЕНОПЛАСТА

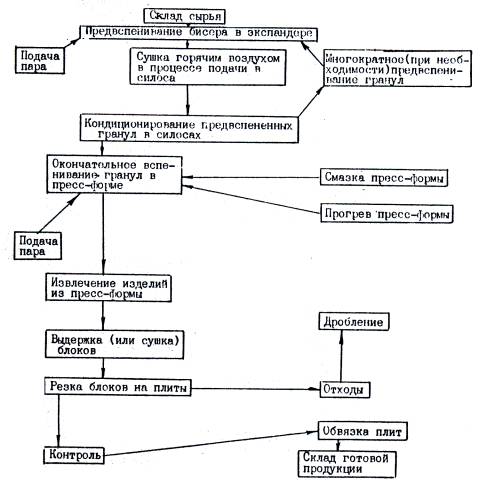

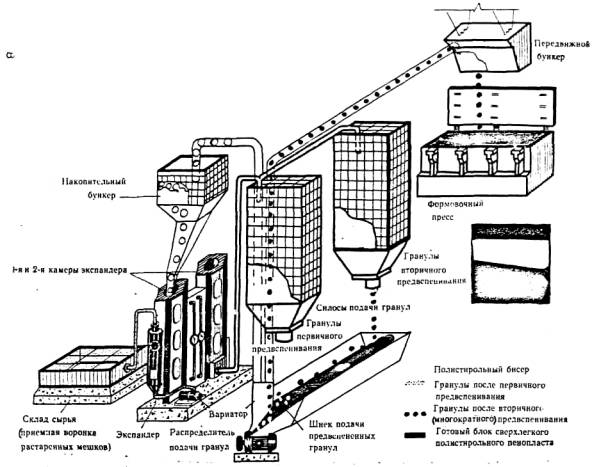

Технологический процесс производства блоков (плит) полистирольного пенопласта приведен на рис. 3.1, а, б и состоит из следующих операций:

а) хранение сырья;

б) первичное предвспенивание и сушка гранул пенополистирола;

в) первичное кондиционирование предвспененных гранул пенополистирола;

Рис. 3.1, а. Технологическая схема производства теплоизоляционных плит из полистирольного пенопласта

Рис. 3.1, б. Схема производства сверхлёгкого полистирольного пенопласта

г) вторичное или многократное (при необходимости) предвспенивание, производимое при помощи дополнительной технологической линии, и сушка (кондиционирование) гранул пенополистирола;

д) вторичное и многократное (при необходимости) кондиционирование вспененных гранул пенополистирола;

е) заполнение пресс-формы предвспененными гранулами;

ж) окончательное вспенивание пенополистирола в пресс-форме;

з) сушка и выдержка блоков или плит;

и) резка блоков;

к) переработка отходов;

л) связка плит.

3.1. Хранение сырья.

3.1.1. Длительность хранения каждой партии сырья не должна превышать трех месяцев после его выпуска (согласно заводскому паспорту).

3.1.2. Температура хранения сырья должна поддерживаться в пределах от 10 до 15 °С.

3.1.2. По мере необходимости, мешки с полистирольным бисером растаривают, и он поступает в приемный бункер, из которого шнеком подается через заборное устройство в предвспениватель.

3.1.4. Примерные нормы расхода полистирольного бисера (при получении плит плотностью около 20 кг/м3) приведены в табл. 3.1.

Таблица 3.1

|

Наименование |

Ед. изм. |

Расход сырья, т |

Расходные коэффициенты |

|||

|

В год |

В сутки |

В час |

На 1 т товарного продукта |

На 1 м3 товарного продукта |

||

|

Полистирол (суспензионный для вспенивания) |

2,5 |

55,13 |

0,211 |

0,0132 |

1,1 |

0,022 |

|

5 |

110,25 |

0,422 |

0,0264 |

|||

|

10 |

220,5 |

0,84 |

0,053 |

|||

|

15 |

330,75 |

1,267 |

0,079 |

|||

3.2. Первичное предвспенивание и сушка гранул пенополстирола.

3.2.1. Первичное предвспенивание бисерного полистирола осуществляется горячим водяным паром в камере (камерах) экспандера-предвспенивателя. Подача полистирола производится при минимальных скоростях подачи экспандера (количество об/мин. 40-220). 3.2.2. Температура в камере предвспенивателя должна находиться в пределах от 95 до 100°С; давление пара в магистрали - от 1,5 до 2 кгс/см2;

Температура во второй камере предвспенивателя (если она имеется), должна находиться в пределах от 100 до 106°С.

3.2.3. Скорость отбора гранул из камеры (камер) предвспенивателя следует установить с таким расчетом, чтобы уровень гранул в ней не опускался ниже, чем на 1/3 ее высоты.

3.2.4. Для предотвращения попадания слипшихся вспененных гранул в линию пневмоподачи силосов выдержки на выходном люке предвспенивателя необходима установка специальной гребенки со щелями не более 3 см.

3.2.5. Сушка первично предвспененных гранул осуществляется при помощи подогретого воздуха во время их транспортирования в силоса сушки (кондиционирования). Температура воздуха при этом не должна превышать 60°С.

3.3. Первичное кондиционирование.

3.3.1. При получении полистирольного пенопласта кондиционирование предвспененных пенополистирольных гранул является обязательной стадией, во время которой создавшийся внутри гранул (в результате их вспенивания) вакуум способствует диффундированию воздуха внутрь ячеек пенополистирола.

3.3.2. Кондиционирование осуществляется в силосах при оптимальной температуре от 16 до 25°С в течение 24-48 часов.

3.4. Вторичное (многократное) предвспенивание гранул пенополистирола.

3.4.1. Вторичное или многократное (при необходимости) предвспенивание гранул пенополистирола следует проводить в камере предвспенивателя с подогревом паром ее внутренней рубашки и подачей его внутрь камеры.

3.4.2. Температура внутри предвспенивателя должна находиться в пределах от 100 до 105 °С.

3.4.3. Равномерная скорость подачи предвспененных гранул пенополистирола в камеру экспандера (предвспенивателя) обеспечивается шиберной заслонкой питательного бункера специальной линии для многократного предвспенивания.

3.4.4. Вторично (многократно) предвспененные гранулы пенополистирола из выходного люка предвспенивателя по пневмотранспорту под действием горячего воздуха подаются в силоса на вторичную (многократную) выдержку.

3.5. Вторичное (многократное) кондиционирование.

3.5.1. Вторичное (многократное) кондиционирование гранул пенополистирола проводится аналогично первому в силосах в течение 24-36 ч при температуре воздуха от 20 до 25°C.

3.6. Заполнение пресс-формы предвспененными гранулами.

3.6.1. Обмазка стенок пресс-формы по мере необходимости производится гидрофобизирующей жидкостью 135-41 ГОСТ 10834-75, меловой или мыльной 10 %-ной обмазкой, 5 %-ным раствором глицерина в воде.

3.6.2. Заполнение формы гранулами пенополистирола, прошедшими однократное или многократное предвспенивание и кондиционирование, должно производиться на 0,95 полного объема предварительно прогретой формы для получения блоков или плит плотносформованной структуры минимальной плотности.

3.5.3. Предварительный нагрев пресс-формы следует проводить путем подачи в нее пара в течение 30 с.

3.7. Окончательное вспенивание гранул пенополистирола в пресс-форме.

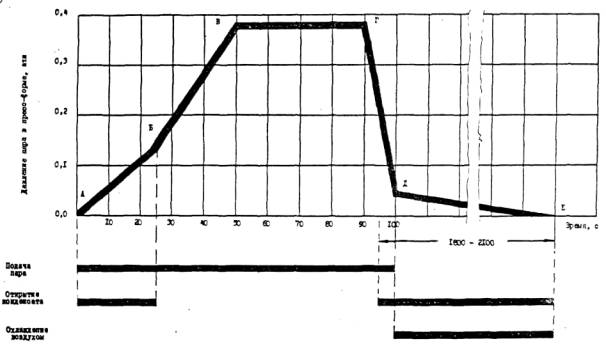

3.7.1. Рабочее давление пара в магистрали должно составлять 3-5 кгс/см2. Давление пара внутри пресс-формы при формовании должно находиться в пределах 0,4-0,5 кгс/см2.

3.7.2. Продолжительность подачи пара в пресс-форму должна составлять 1-3 мин. Допускается проводить резкую подачу пара (термоудар) с последующим медленным спуском пара в течение 10 мин.

3.7.3. Охлаждение блоков в форме осуществляется принудительной подачей воздуха в течение 0,5 ч.

3.7.4. Режимы формования и охлаждения блока, приведенные на рис. 3.2, могут быть уточнены в зависимости от вида сырья, давления пара, вида пресс-формы и т.п.

3.8. Сушка и выдержка блоков.

Окончательная сушка и выдержка блоков или плит производятся в естественных условиях цеха в течение 48 ч., или в специальном помещении (сушилке).

3.9. Резка блоков на плиты.

Резка блоков или плит на необходимые размеры производится специальными станками для горизонтальной и вертикальной резки, представляющими собой, например, транспортер с закрепленной на нем рамой, обтянутой нихромовыми нитями накала.

II

Рис. 3.2. Режимы формования блока полистирольного пенопласта

3.10. Переработка отходов.

Переработку отходов целесообразно проводить па предприятиях (линиях) мощностью более 10 тыс. м3 пенополистирола в год.

Остающиеся при резке блоков или плит отходы пенополистирола могут быть использованы в дальнейшем при изготовлении следующих партий блоков.

Мелкие отходы, получаемые при резке, могут быть поданы непосредственно в пресс-форму в смеси с предвспененными гранулами для последующей формовки изделий.

Примечание. Дробленые отходы размером до 3 см используются в смеси со свежими гранулами в количестве не более 10 % от объема пресс-формы.

3.11. Технологическая карта производства

Технологическая карта производства теплоизоляционных плит из полистирольного пенопласта приведена в табл. 3.2.

Таблица 3.2

|

Выполнение работ |

Оборудование |

Технические требования |

|

Приемка и хранение сырья |

||

|

Транспортировка бисера с завода-изготовителя |

Железнодорожные или автомобильный транспорт |

|

|

Выгрузка мешков бисера из транспорта |

Электрокар |

|

|

Транспортировка мешков с бисером в приемное(складское)помещение |

Электрокар |

|

|

Хранение бисера в бумажных крафт-мешках (с полиэтиленовыми вкладышами) |

Холодильно-компрессорная установка |

Срок хранения каждой партии бисера не более трех месяцев со дня выпуска (согласно паспорту завода-изготовителя). Температура хранения от 10 до 15 °С. |

|

Расшивка (вручную) мешков и загрузка бисера в бункер приема сырья |

|

Оптимальные размеры гранул для вспенивания: 1 фракция - более 2,5 мм 2 фракция -2,5-1,4 мм 3 фракция -1,4-0,9 мм |

|

Первичное предвспенивание - получение гранул пенополитирола |

||

|

Подачи сырья к экспандеру |

Вакуум-насос |

Производительность системы вакуум-транспорта составляет до 500 кг/ч |

|

Подача грянул в первую камеру экспандера |

Подающий шнек |

Подача проводится при минимальных скоростях (40-220об/мин.) |

|

Предварительное предвспенивание гранул в первой и второй камерах |

Экспандер (предвспениватель) |

Предвспенивание проводится острым паром. Давление пара в магистрали 1,5-2 кгс/см2. Температура в 1-й камере от 95 до 100°С, во второй - от 100 до 105°С. |

|

Первичное кондиционирование предвспененных гранул пенополистирола |

||

|

Транспортировка предвспененных гранул в силоса |

Пневмотранспорт (с одновременной сушкой подогретым воздухом) |

|

|

Выдержка предвспененных гранул |

Силоса выдержки |

Для выдержки гранул используются силоса (до 12 шт.). Возможен объем силоса до 50 м3. Выдержка гранул в течение 24-40 ч. при температуре от 16 до 20°С. |

|

Вторичное или многократное (при необходимости) вспенивание гранул пенополистирола |

||

|

Подача предвспененных гранул из силосов выдержки (через накопительный бункер) в первую камеру экспандера |

Шнек силосов, накопительный бункер, пневмотранспорт |

Подача пара лишь в обогрев «рубашки» первой камеры экспандера |

|

Вторичное вспенивание гранул |

Экспандер |

Давление пара во второй камере 1,5-2 кгс/см2, температура от 100 до 105 °С |

|

Вторичное или многократное (при необходимости) кондиционирование гранул пенополистирола |

||

|

Транспортировка вторично предвспененных гранул в силоса выдержки |

Пневмотранспорт (с одновременной сушкой подогретым воздухом) |

|

|

Выдержка предвепененных гранул |

Силоса выдержки |

Выдержка гранул в течение 24-48 ч при температуре от 16 до 20°С |

|

Окончательное вспенивание гранул пенополистирола пресс-форме |

||

|

Подача вспененных гранул в передвижной бункер-воронку (допускается добавка дробленых отходов до 10 %. от объема пресс-формы). Загрузка предвспененных гранул в пресс-форму и их разравнивание. |

Пневмотранспорт, передвижной бункер-воронка.

|

Загрузка предвспененных гранул производится на полный объем пресс-формы (с легким уплотнением в углах) |

|

Пресс-форма |

||

|

Закрытие и блокировка крышки пресс-формы. Продувка пресс-формы паром без подъема давления. Формование предвспененных гранул в блок. |

|

Давление пара в магистрали 2-5 кгс/см2. Время продувки пресс-формы 20-30 с. Давление пара в пресс-форме при формовании - 0,4-0,6 кгс/см2. Время изобарической выдержки - около 1 мин. |

|

Охлаждение блока |

Воздушный вентилятор |

Время охлаждения 30-35 мин. (в зависимости от качества исходного сырья) |

|

Извлечение блока из пресс-формы |

|

|

|

Сушка и выдержка блоков |

||

|

Транспортировка блоков в сушильную камеру |

Кран-балка, специальная тележка |

|

|

Выдержка |

|

Сушка блоков в сушильной камере или выдержка в промежуточном складе не менее 48 ч при температуре от 40 до 60°С |

|

Резка блоков на плиты |

||

|

Подача блоков к станку горизонтальной и вертикальной резки |

Специальная тележка |

|

|

Резка блоков |

Станок резки |

Блоки разрезаются на плиты в соответствии с размерами требований проекта. Скорость резки (подача блока транспортером) 0,4-0,6 см/с. Толщина нихромовой нити накала 0,2-0,5 мм. |

|

Дробление и переработка отходов |

||

|

Подача отходов (обрезков) в отделение дробления. |

Молотковая дробилка, пневмотранспорт, силоса выдержки |

Измельченные отходы используются в качестве добавки к предвспененным гранулам (до 10 % от объема пресс-формы) |

|

Маркировка и использование плит пенополистирола |

||

|

Укладка и увязка пакетов (факультативно) в зоне складирования |

Станок (приспособление) для увязки пакетов плит |

|

|

Маркировка плит |

|

|

|

Сдача плит(пакетов) OTК |

|

На готовое изделие, соответствующее требованиям ГОСТ 15588-86, ставится штамп ОТК предприятия-изготовителя |

|

Подача плит потребителю |

Внутризаводской транспорт, транспорт предприятий-потребителей продукции |

|

4. ТЕХНИКА БЕЗОПАСНОСТИ (ОСНОВНЫЕ ПРАВИЛА БЕЗОПАСНОГО ВЕДЕНИЯ ПРОЦЕССОВ)

4.1. Цех производства пенополистирола по противопожарным нормам строительного проектирования промышленных предприятий относится к категории Б, а по правилам устройства (ПУЭ) электроустановок к категории П-П-а.

4.2. При первом пуске производства необходимо иметь акты о проверке пневмотранспорта для полистирола, трубопроводов пара и воды, вентилей, фланцевых соединений (на отсутствие течи), акты о приемке заземления и молниезащиты.

4.3. Перед пуском необходимо проверить:

4.3.1. Наличие производственных инструкций и инструкций по технике безопасности.

4.3.2. Исправность всех противопожарных средств и средств оказания первой помощи, наличие индивидуальных средств защиты для рабочих.

4.3.3. Исправность работы всех вытяжных систем, и особенно аварийных, а также исправность вентиляции.

4.3.4. Наличие и исправность ограждений и всех выдающихся и движущихся частей оборудования.

4.3.5. Соответствие окраски трубопроводов требованиям СНиП.

4.3.6. Исправность обычного и аварийного освещения.

4.3.7. Соответствие электрооборудования квалификации помещения ПУЭ.

4.3.8. Чистоту трубопроводов и всего оборудования.

4.4. Перед пуском необходимо произвести опробование - обкатку всего оборудования. При опробовании проверяют работы систем охлаждения и нагревания.

В процессе обкатки проверяют и регулируют предохранительные клапаны, средства пожаротушения, автоматические устройства, а также вентиляционные и очистные сооружения.

Закончив обкатку, переходят к регламентированному режиму в порядке, предусмотренном Инструкцией по пуску оборудования в эксплуатацию.

4.5. При производстве работ по изготовлению теплоизоляционных плит из полистирольного пенопласта следует руководствоваться СНиП III-4-80, глава II «Техника безопасности в строительстве», ГОСТ и ТУ, указанными в Регламенте, «Санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию» № 1042-73 Минздрава СССР, а также «Правилами техники безопасности и производственной санитарии в промышленности строительных материалов» (часть I, 1981 г., Минпромстройматериалов), инструкциями по технике безопасности для каждой специальности.

4.6. Производство работ по изготовлению сверхлегкого полистирольного пенопласта должно соответствовать правилам и нормам техники безопасности и промышленной санитарии для эксплуатации пожаро- и взрывоопасных производств химической и нефтехимической промышленности, утверждённым Госгортехнадзором 21 октября 1966 г. № 6.

4.7. При эксплуатации установок необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госинспекцией по энергетическому надзору СССР 12.04.69 г., а также «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором СССР 19.05.70 г.

Вход посторонним лицам в производственные помещения запрещен.

4.8. К работам по изготовлению теплоизоляционных плит из полистирольного пенопласта допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и специальную подготовку.

Периодические медицинские осмотры работающих проводятся согласно приказу Минздрава СССР № 700 от 19.06.84 г.

4.9. При производстве работ по изготовлению теплоизоляционных плит необходимо соблюдать правила техники безопасности. Работа должна проводиться в специальной, одежде, обработанной составами для снятия статического напряжения: костюмы мужские ГОСТ 12.4.038, костюмы женские ГОСТ 12.4.039-78; фартуки для защиты работающих ГОСТ 12.4.029-76; обувь специальная кожаная ГОСТ 5782-75, рукавицы брезентовые, комбинированные для защиты рук от воды, производственных загрязнений и микротравм ГОСТ 12.4.010-75, каска ТУ 205 ХСР 281-77, ТУ 18-23-12-74, ТУ 39/22-8-9-2-72.

4.10. Все движущиеся и вращающиеся части машин и аппаратов должны быть оборудованы наружными ограждениями.

4.11. Поверхности трубопроводов, арматуры, приборов КИП и оборудования с наружной арматурой выше 45°С необходимо теплоизолировать.

4.12. Аппараты, трубопроводы и коммуникации, работающие под давлением, должны обеспечивать максимальную герметичность, исключающую возможность попадания вредных веществ в производственные помещения.

4.13. Производственные (склад сырья, предвспениватели, пресс-форма и др.) и бытовые помещения должны быть оборудованы общеобменной приточно-вытяжной вентиляцией, обеспечивающей бесперебойную чистоту воздуха рабочей зоны, в которой содержание вредных веществ не должно превышать предельно-допустимые концентрации (ПДК).

4.14. Во время проведения ремонтных работ действующие приборы и аппараты должны быть остановлены, охлаждены и обесточены.

4.15. Запрещается загромождать площадки, проходы, аварийные выходы.

4.16. Производство должно быть оснащено средствами пожаротушения: пенными, углекислотными и порошковыми огнетушителями; ящиками с песком, асбестовыми одеялами, установками пенного пожаротушения; специнвентарем (багры, ведра, защитные комбинезоны, сапоги, изоляционные перчатки, респираторы); стационарными установками пожаротушения.

4.17. При получении травм, даже незначительных, в обязательном порядке необходимо поставить в известность администрация цеха (участка) и немедленно обратиться в медпункт.

4.18. Электродвигатели, светильники, пусковая аппаратура должны быть выполнены во взрывобезопасном исполнении в соответствии с группой взрывоопасной среды.

4.19. Для защиты от статического электричества необходимо предусмотреть заземление всего оборудования и коммуникаций.

4.20. Подачу пара в аппараты осуществлять без рывков.

4.21. Открывать и закрывать запорную арматуру следует только .руками не применяя труб, ломов, других рычагов.

4.22. Токсикологическая характеристика с указанием ПДК и класса опасности всех применяемых химических продуктов следующая:

стирол - 5 г/м3,

изопентан - 300 мг/мЗ.

Контроль за содержанием вредных веществ в воздухе рабочей зоны осуществляется периодически по ГОСТ 12.1.005-76, 12.1.007-76 и методике, изложенной в книге: Быховская М.С., Гинзбург С.Д., Хализова С.Д. «Методы определения вредных веществ в воздухе», М., Медицина, 1967.

Контроль осуществляется лабораторией предприятия-изготовителя.

4.23. Контроль необходимых технологических параметров (температуры, давления) должен осуществляться приборами КИП, установленными по месту.

4.24. Суспензионный бисерный полистирол, для вспенивания должен храниться по маркам в закрытых проветриваемых складских помещениях.

4.25. Плиты теплоизоляционные из полистирольного пенопласта по классу горючести относятся к горючим материалам.

4.26. Блоки и плиты пенополистирола необходимо, ввиду пожароопасности готового продукта, предохранять от воздействия источников нагревания с температурой выше 100 °С.

4.27. В качестве средств пожаротушения следует использовать огнетушители пенные и углекислотные (из расчета один огнетушитель на 50 м2 площади помещения), песок, асбестовое одеяло, воду, пар.

4.28. Для восстановления водно-солевого баланса следует употреблять слегка подсоленную воду (5 г/л), газированную или минеральную воду, витаминизированный чай, хлебный квас и т.д.

4.29. При наличии водопроводной сети следует устраивать питьевые бачки с фонтанирующими кранами.

Для кипячения воды можно использовать аппараты типа «Титан», «Вулкан» и др.

4.30. Запрещается прием пиши и курение в местах работы и хранения компонентов.

4.31. После выполнения работ следует принять душ для защиты кожных покровов рекомендуется применять защитные пасты, мази, вазелин.

4.32. Места работ по изготовлению теплоизоляционных плит (вспенивание, формовка, резка), должны быть оборудованы аптечками первой помощи.

4.33. Использование тряпки, ветошь, пакля, обтирочные концы сжигаются- в специально отведенном месте.

5. ВОЗМОЖНЫЕ ОТКЛОНЕНИЯ ОТ ТРЕБОВАНИЙ ПРОИЗВОДСТВА, ПРИЧИНЫ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Возможные отклонения от требований производства, причины и способы их устранения приведены в таблице 5.1.

Таблица 5.1

|

№ |

Виды отклонений от требований |

Возможные причины |

Способы устранения |

|

1 |

Предвспененные гранулы, выходящие из камеры предвспенивателя, имеют высокую плотность (более 40 кг/м3) |

Использована мелкая фракция бимера. Высокая скорость подачи бисера в камеру. Высокая скорость оборотов лопастей мешалки предвспенивателя. Низкая температура и давление пара в камере предвспенивателя. Истек срок годности сырья - бисера. Применена незарегламентированная марка бисера. |

Сменить фракцию на более крупную (1, 2 или 3). Уменьшить скорость подачи сырья в камеры предвспенивателя. Уменьшить число оборотов лопастей мешалки предвспенивателя. Увеличить температуру и давление пара в камере предспенивателя. Сменить партию сырья. Использовать бисер требуемой марки. |

|

2 |

Имеется большое количество комков слипшихся предвспененных гранул |

Отсутствие специальной решетки на выходной камере предвспенивателя. |

Изготовить и установить решетку на выходную камеру предвспенивателя |

|

3 |

Предвспененные гранулы имеют сильно сморщенный вид |

Высокая температура и давление пара в камере предвспенивателя |

Отрегулировать на меньшую температуру и давление в камере предвспенивателя |

|

4 |

Остановка предвспенивателя |

Нестабильность гранулометрического состава сырья Высокие давление и температура пара |

Очистить предвспениватель. Подбор необходимого сырья Отрегулировать давление и температуру пара в камерах предвспенивателя |

|

5 |

Забивка воздуходувки пневмосистемы |

Повышенное содержание в сырье мелких фракции Повышенная влажность сырья |

Отсев мелкой фракции бисера (перед предвспениванием) Увеличить температуру и давление воздуха |

|

6 |

Изготовленное (отформованное) изделие лопается |

Высокие внутренние напряжения |

Увеличить время охлаждения изделия в пресс-форме. Уменьшить температуру подаваемого в пресс-форму воздуха |

|

7 |

Рыхлость блоков при формовке |

Малы давление и температуры |

Увеличить давление пара, увеличить время пуска пара в пресс-форму |

|

8 |

Изогнутость блока |

Недостаточное время выдержки |

Увеличить время выдержки. Увеличить температуру сушки |

|

9 |

Трещины в блоке |

Увеличенное время пуска пара в форму. Недостаточное время охлаждения |

Уменьшить время пуска пара, увеличить время выдержки в пресс-форме |

|

10 |

Прилипание готового изделия к стенкам пресс-формы |

Отсутствие или малое количество обмазки пресс-формы |

Нанести новый слой обмазки на стенки пресс-формы |

|

11 |

Неравномерная по массе структура пенопласта |

Неполная загрузка пресс-формы предвспененными гранулами |

Полное наполнение пресс-формы предвспененными гранулами |

|

12 |

Теплоизоляционная плита коробится |

Разрезано невыдержанное, сырое изделие |

Дополнительно высушить неразрезанный блок. Плиту раздробить и отправить на вторичное формование |

|

13 |

Поверхность плит имеет остеклованный вид |

Малая температура нихромовой резательной струны |

Увеличить температуру нихромовой резательной струны |

|

14 |

Готовое изделие имеет малые прочностные показатели - рассыпается |

Недостаточная выдержка предвспененных гранул в силосах Недостаточное воздействие температуры и давления пара в пресс-форме |

Увеличить время нахождения предвспененных гранул в силосах Увеличить время воздействия температуры и пара на предвспененные гранулы. Строго отрегулировать температуру и давление пара, подающегося в пресс-форму |

|

15. |

Неравномерность загружения (подачи) сырья в экспандер |

Сырой или влажный бисер Забивка подводящего трубопровода |

Сменить подаваемый бисер на подсушенный Прочистить трубопровод; проверить, не попадает ли пар из экспандера в подающий трубопровод |

|

16 |

Затрудненная подача предвспененных гранул в силоса выдержки |

«Заклинивание» сырых гранул в подающих трубовоздухопроводах |

Прочистить трубовоздухопроводы; обеспечить подачу горячего воздуха в систему |

6. ОСНОВНЫЕ ПРИЗНАКИ АВАРИЙНОГО СОСТОЯНИЯ ПРОИЗВОДСТВА И МЕРЫ ЕГО УСТРАНЕНИЯ

При проведении технологических процессов используются электроэнергия и обогрев паром.

Внезапное отключение одного из видов энергии приводит к нарушению технологического процесса.

6.1. В случаях отключения электроэнергии необходимо: отключить оборудование от электросети; открыть все наружные двери для обеспечения естественной вентиляции; закрыть двери смежных производственных помещений.

6.2. При отключении подачи пара перекрыть вентиль на линии ввода в цех.

6.3. При отключении вытяжной вентиляции (в воздухе цеха может находиться выше допустимой нормы концентрация вредных веществ) необходимо: выключить все электродвигатели (перекрыть все технологические процессы), включить аварийную вентиляцию, открыть фрамуги, двери, кроме дверей в смежные производственные помещения; выяснить причину неполадок и устранить их.

При включении вытяжной вентиляции приступить к ведению технологического процесса согласно регламенту.

7. ОСНОВНЫЕ ПРАВИЛА АВАРИЙНОЙ ОСТАНОВКИ ПРОИЗВОДСТВА

В случае аварийного состояния производства необходимо: предупредить всех работающих, остановить все технологическое оборудование; сообщить диспетчеру, пожарной охране, руководству; выключить вентиляцию в случае пожарной опасности, включить аварийную вентиляцию, открыть все двери и окна, кроме дверей, ведущих в смежные помещения.

8. ОСНОВНЫЕ ПРАВИЛА СДАЧИ ОБОРУДОВАНИЯ В РЕМОНТ

Перед проведением ППР оборудования начальник (мастер) цеха делает запись в журнале о необходимости остановки и подготовки к ремонту оборудования с указанием его срока.

Подготовка оборудования к ремонту производится сменным персоналом под руководством начальника смены или мастера.

Перед началом ремонтных работ необходимо осуществить: проведение инструктажа для рабочих о правилах безопасного ведения работ и методов оказания первой помощи пострадавшему; оформление допусков рабочих других цехов и организаций к выполнению ремонтных работ.

В объем работ по подготовке оборудования входит: отключение электроэнергии, вывешивание плаката «Не включать - ремонт»; отсоединение оборудования от коммуникаций с помощью стандартных заглушек (установка и снятие заглушек должны отмечаться в специальном журнале за подписью лица, установившего или снявшего заглушки).

Оборудование в ремонт должно сдаваться начальником цеха механику завода по акту установленной формы.

Мелкие ремонтные работы в течение смены производятся без оформления актов, но с обязательной записью в журнале начальника смены. Начальник смены дает разрешение по проведению указанных работ и несет ответственность за их безопасное ведение. Ремонт и исправление насосов, коммуникаций и т.п., включая закрепление клиньев и подтягивания болтов на движущихся частях, запрещается.

После подписания акта на сдачу оборудования в ремонт ответственным за соблюдение общего порядка на ремонтируемом объекте является механик цеха.

В процессе ремонтных работ должны быть выполнены все работы и устранены все дефекты, предусмотренные дефектной ведомостью, а также дефекты, выявленные ремонтным персоналом в процессе ведения работ.

9. ОСНОВНЫЕ ПРАВИЛА ПРИЕМКИ И ПУСКА ОБОРУДОВАНИЯ В ЭКСПЛУАТАЦИЮ ПОСЛЕ ЕГО ОСТАНОВКИ И РЕМОНТА

Каждый объект после выполнения на нем ремонтных работ перед сдачей его в эксплуатацию должен быть испытан под непосредственным наблюдением механика.

Оборудование из ремонта в эксплуатацию должно сдаваться механиком начальнику цеха по акту.

Акт приемки оборудования из ремонта может быть подписан только при условии завершения рабочей обкатки или испытания в рабочих условиях с необходимыми результатами.

После подписания акта сдающим оборудование из ремонта и принимающим его в эксплуатацию оборудование считается принятым из ремонта.

После подписания акта о принятии оборудования из ремонта механик обязан на основании дефектной ведомости, приемо-сдаточного акта, своих личных наблюдений о ходе ремонта сделать запись о проведении ремонта в журнале установленной формы.

При приеме оборудования из ремонта необходимо обращать внимание на то, чтобы:

фланцевые соединения на трубопроводах должны быть затянуты на все болты, если даже при этом система была опробована на герметичность и выдержала испытания. Головки болтов располагаются с одной стороны. Диаметр и длина болтов должны быть одинаковы и соответствовать отверстиям во фланцах;

не допускать установку разных болтов на одно фланцевое соединение;

поверхность труб, фланцев, арматуры не должна иметь видимых повреждений, деформаций, трещин, вмятин, раковин, заусенцев, снижающих их герметичность;

детали, вышедшие из строя, заменять при ремонте на такие же детали и из того же материала.

Во всех трущихся узлах обращать внимание после ремонта на степень их нагрева. Главным механиком должны быть составлены паспорта на все оборудование. Все ремонтные работы должны обязательно заноситься в паспорт соответствующего ремонтируемого оборудования.

10. ОСНОВНЫЕ УСЛОВИЯ ПРОЕКТИРОВАНИЯ ЦЕХА ПО ПРОИЗВОДСТВУ ПЕНОПОЛИСТИРОЛА

Основные условия проектирования цеха по производству пенополистирола приведены в табл. 10.1.

Таблица 10.1

|

Наименование помещений |

Основные условия |

|

Отделение приема и хранения сырья

где

К - коэффициент, учитывающий проходы. |

По пожароопасности категория Б определяется по СНиП II-2-80, класс помещения П-П-а по ПУЭ. Норма стирола в воздухе (5 мг/м) по ГОСТ 12.1.005-76. Температура помещения не выше 10 ºС, Отопление местное - радиаторами. В отделении приема и хранения сырья предусмотреть запасный выход. При хранении изопентан, выделяясь, способен образовывать взрывоопасную смесь, нижняя граница взрыва которой составляет 1,4 % (объемных) температуры ее воспламенения. Суспензионный полистирол склонен к образованию электростатических зарядов. Искровые или кистевые разряды от полистирола к стенкам резервуара могут воспламенить изопентан - воздушную смесь (минимальная энергия воспламенения изопентана - 0,88 в сек.) Поэтому помещение хранения суспензионного полистирола относится к категории взрывоопасного. Пневмотранспортер должен быть снабжен устройством для отвода статического электричества и пожарозащитными заслонками . |

|

Машинный зал |

Категория Д - по СНиП II-2-80, П-П-в по ПУЭ. Отопление местное - радиаторами. |

|

Производственный зал |

Категория В - по СНиП II-2-80, П-П-А - по ПУЭ. Для отопления и вентиляции используется высокотемпературная вода с t = 50÷70ºC, для производственного пароснабжения - пар давлением 5 ати. Относительная влажность воздуха - 60 %. Температура помещения цеха - 18-20°С. Норма стирола в воздухе-(5 мг/м3) - по ГОСТ 12.1.005-76. Кратность приточно-вытяжной вентиляции - 5. Отопление - воздушное, отопительными агрегатами (дежурное отопление) и за счет тепловыделений от технологического оборудования до 18°С. |

|

Предвспениватель

где: n - количество агрегатов для предварительного вспенивания;

|

Производительность 90-120 кг/ч. Среднесуточный расход пара 14,5 кг/м3. Давление пара 1,7-2 ати Среднесуточный расход воды 0,036 м3/м3. Сброс конденсата - 90 %, при t =90°С с 5-кратным разбавлением. Происходит основное выделение паров стирола, которого в гранулах находится 0,5 %. Необходимо устраивать местный отсос, а в цехе - принудительную вентиляцию |

|

Силоса

где η- часовая потребность в предвспененных гранулах;

К - коэффициент, учитывающий увеличение строительного объема на 20 % по отношению к требуемому |

Объем одного силоса - 10 м3. Габариты: длина - 2000 мм ширина - 2000 мм высота - 2500 мм Металлический каркас с облицовкой стеклотканью, защищенной металлической сеткой, с ячейкой 150 ´ 150 мм. Металлоконструкции оцинковать. Воздух удаляется непосредственно в производственное помещение Диаметр трубопроводов - 180 мм. Выделяется 20 кг изопентана на 1 т продукта. |

|

Формы

где n - количество форм ;

|

Габариты: длина, мм - 2450 2000 ширина, мм- 1825 1000 высота, мм - 1845 250 Среднесуточный расход пара-2,28 m3/m3 Общий цикл формования 35-40 мин. Давление острого пара 0,5-1,5 ати. Время паропотребления 0,8-1,2 мин. Температура пара 9Ь°С. Охлаждение плит в форме - 0,5 ч. |

|

Туннельная сушилка

где Vсут- суточный объем изготавливаемого пенопласта;

К - коэффициент, учитывающий проходы, 1,5. |

Категория Б - по СНиП II-2-80, П-П-а - по ПУЭ. Высота сушилки - 3,2 м. Температура сушки 50-60°С. Давление пара на обогрев калориферов 6 ати. 90 % носителя возвратное. Температура воздуха регулируется автоматически. |

|

Отделение резки блоков и склад готовой продукции

где: Vсут - объем пенопласта, изготавливаемого в сутки, м3;

К - коэффициент, учитывающий проходы и проезды, 1,7. |

Категория Б - по СНиП II -2-80, класс П-П-а - по ПУЭ. Отопление воздушное - отопительными агрегатами. Местного отсоса - нет, вредность по ПДН. Перемещение блоков - тележкой с захватами. Температура резки блоков - 350°С. В складах хранения ПСБ предусмотреть окантовку пола (для предотвращения растекания горячего полистирола), так как при горении 1 м3 ПСБ образуется 23 л жидкости). |

|

Отделение дробления отходов |

Категория Б - по СНиП II-2-80 - класс помещения П-П-а - по ПУЭ. Отопление воздушное - отопительными агрегатами. |

Поверхности трубопроводов, арматура приборов КИП и оборудование с наружной температурой выше 45°С теплоизолируются.

Аппараты, трубопроводы и коммуникации, работающие под давлением, обеспечиваются максимальной герметичностью, исключающей попадание продуктов в производственные помещения.

Контроль необходимых технологических параметров - температуры, давления - осуществляется по приборам КИП, установленным на местах.

Предельно допустимая норма стирола в воздухе производственного помещения должна быть не более 5 мг/м3.

Система пожаротушения - автоматическая с применением пенной установки, размещается в отдельном помещении.

Аварийная система вентиляции размещается на крыше производственного помещения.

10.1. Потребность основного технологического оборудования для указанных мощностей цехов и необходимые производственные площади определены по следующей методике.

10.1.1. Выдержка предвспененных гранул.

Предвспененные гранулы необходимо выдерживать в силосах не менее 6 часов и не более 14 суток. Время выдержки принято двое суток.

Vвыл = η τвыд К, м3

где:

η - часовая потребность в предвспененных гранулах, м3/ч;

τвыд - время вылеживания, 48 ч;

К - коэффициент, учитывающий увеличение строительного объема на 20 % по отношению к требуемому.

На складе сырья предусмотрен 15-суточный запас полистирола.

V = Мсут τскл, м3

где:

Мсут - суточная потребность в полистироле, м3/сут.;

τскл - принятый запас, 15 сут.

10.2. Технологические расчеты.

10.2.1. Расчет потребности в сырье, материалах производится по следующей методике:

потребность полистирола по массе:

![]() , т

, т

где:

![]() - часовая

производительность пенопласта, м3/ч;

- часовая

производительность пенопласта, м3/ч;

![]() - плотность

пенополистирола, 20 кг/м3;

- плотность

пенополистирола, 20 кг/м3;

1,1 - коэффициент, учитывающий возможное недовспенивание.

Потребность в полистироле по объему с учетом безвозвратных потерь,

![]() , м3,

, м3,

где:

![]() - плотность

пенополистирола, 0,02 т/м3;

- плотность

пенополистирола, 0,02 т/м3;

К1 - безвозвратные потери, 1 %,

Определение потребности в предвспененных гранулах по объему:

![]() , м3/ч

, м3/ч

где:

![]() - потребность

по массе в пенополистироле, т/ч;

- потребность

по массе в пенополистироле, т/ч;

![]() - насыпная масса предвспененных гранул, кг/м3.

- насыпная масса предвспененных гранул, кг/м3.

По приведенной методике произведен расчет потребления сырья и материалов для цехов мощностью 5, 10, 15 тыс. м3 в год. Результаты приведены в табл. 12.1.

10.2.2. Количество агрегатов для предварительного вспенивания:

![]() ,

,

где:

η - потребность в предвспененных гранулах, м3/ч;

![]() -

производительность предвспенивателя по паспорту.

-

производительность предвспенивателя по паспорту.

10.2.3. Количество форм для спекания:

,

,

где:

![]() - часовая производительность завода по пенопласту, м3/ч;

- часовая производительность завода по пенопласту, м3/ч;

![]() - цикл работы формы, мин., складывающийся из времени на

загрузку, тепловую обработку, выгрузку пенопласта. Цикл работы составляет 35-40

мин.;

- цикл работы формы, мин., складывающийся из времени на

загрузку, тепловую обработку, выгрузку пенопласта. Цикл работы составляет 35-40

мин.;

Vф - рабочий объём формы.

10.2.4. Площадь склада сырья:

![]() , м2

, м2

где:

Vсыр - объем сырья в расчете на 15 суток;

hшт- высота (max =2,5 м) штабеля;

K - коэффициент, учитывающий проходы, = 1,5.

10.2.5. Площадь, занимаемая тоннелем для сушки блоков:

![]() , м2

, м2

где:

![]() - суточный

объем изготавливаемого пенопласта;

- суточный

объем изготавливаемого пенопласта;

![]() - время выдержки, 3 суток;

- время выдержки, 3 суток;

Нбл - длина блока, м;

К - коэффициент, учитывающий проходе, = 1.5.

10.2.6. Площадь склада готовой продукции:

![]() , м2.

, м2.

где:

Vсут - объем пенопласта, изготавливаемого в сутки, м ;

τхр - время хранения готовых изделий, сут.;

Ншт - высота штабеля, 2,54÷3 м;

К - коэффициент, учитывающий проходы и проезды, 1,7.

11. КОНТРОЛЬ ПРОИЗВОДСТВА

Контроль производства теплоизоляционных плит из полистирольного пенопласта приведен в табл. 11.1.

Таблица 11.1

|

№ п.п. |

Название стадий процесса; Что отбирается или измеряется |

Что контролируется |

Кем контролируется |

Периодичность |

Нормы технологического режима или технические показатели |

Метод контроля |

|

1. |

Сырье |

|

|

|

|

|

|

|

Полистирол суспензионный для вспенивания ПСБ |

Внешний вид. |

лаборант |

От каждой партии |

Бесцветные гранулы |

По методикам ТУ 6-06-1905-81 |

|

|

|

Влажность, %, не более |

« |

« |

1,0 |

« |

|

|

|

Массовая доля порообразователя, %, не менее |

« |

« |

5,0 |

« |

|

|

|

Гранулометрический состав: средний, Æ частиц, мм |

« |

« |

1,6±20,25 |

« |

|

|

|

Относительная вязкость, не менее |

« |

« |

1,8 |

« |

|

|

|

Слипаемость по классам |

« |

« |

0 |

« |

|

2 |

Предварительно вспененные гранулы полистирола |

Кажущаяся плотность полистирола, кг/м3 |

« |

Через 0,5 ч |

15,0÷30,0 |

ТУ 6-05-1905-81 визуально |

|

|

|

Температура вспенивания |

аппаратчик |

|

95÷100 °С |

визуально |

|

|

|

Температура формования |

|

|

105÷110 °С |

|

|

|

|

Внутреннее давление |

аппаратчик |

|

0,4÷0,6 атм. |

визуально |

|

|

|

Время пуска пара |

|

|

2-3 мин. |

|

|

3 |

Готовая продукция. Плиты из полистирольного пенопласта |

Допускаемые отклонения от размеров по длине по ширине по толщине |

ОТК |

От каждой партии |

не более ±2,5 мм не более ±5 мм не более ±3 мм |

|

|

|

|

Притупленность углов и скосы по сторонам притуплённых углов |

ОТК |

« |

На глубине не более 10 мм от вершины прямого угла. Скосы не более 80 мм |

|

|

|

|

Впадины и выпуклости на поверхности |

ОТК |

« |

Глубина не более 5 мм. Общая площадь впадин и выпуклостей - не более 2 % площади плиты |

|

|

|

|

Прямоугольность плит |

ОТК |

« |

Не более 3 мм на 0,5 м длины грани плиты |

|

|

|

|

Плотность Влажность - 3 %, не более |

лаборант |

« |

от 15 до 25 кг/м3 12 |

|

|

|

|

Прочность на сжатие при 10 % линейной деформации, МПа, не менее |

|

« |

0,1 |

|

|

|

|

Теплопроводность в сухом состоянии при (25±5)°С, Вт/(м·К), не более |

|

« |

0,039 |

|

12. ПЕРЕЧЕНЬ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Перечень основного технологического оборудования цеха (участка) по производству пенополистирола приведен в табл. 12.1.

Таблица 12.1

|

№ п.п. |

Наименование оборудования |

Количество |

Краткая характеристика |

||

|

5 тыс. м3 в год |

10 тыс. м3 в год |

15 тыс. м3 в год |

|||

|

1 |

Холодильно-компрессорная установка |

- |

1 |

1 |

Общая установленная мощность 4,625 кВт, вес 800 кг |

|

|

состоит из: |

|

|

|

|

|

|

компрессор с воздушным компенсатором и сборником жидкости |

1 |

1 |

1 |

Установленная мощность эл. двигателя 4,07 кВт |

|

|

вентилятор охлаждения |

3 |

3 |

3 |

Мощность эл. двигателя 0,185 кВт |

|

2 |

Растарка для мешков с распаковочным столом и ситом, шнеком |

1 |

1 |

1 |

Установленная мощность эл. приводов 0,27 кВт |

|

3 |

Вакуум-насос |

1 |

1 |

1 |

Установленная мощность эл. приводов 4,25 кВт. Разрежение 50-60 мм рт. ст. |

|

4 |

Компрессор |

1 |

1 |

1 |

Производительность 350 л/мин. Давление сжатого воздуха 5-6 атм. |

|

5 |

Парораспределитель |

|

|

1 |

Габариты: диаметр - 200 мм длина - 1600 мм парораспределитель снабжен арматурой, трубопроводами, редукционными клапанами |

|

6 |

Установка для предварительного вспенивания полистирола - лопастная мешалка-шнек для подачи полистирола |

1 |

1 |

1 |

Производительность, кг/ч, 90-120 Скорость вращения мешалки, об/мин.-75 Питание системы электропривода - трехфазное, 380 В |

|

|

дозатор |

|

|

|

Подводимое давление пара, кг/см2, - 4÷6 |

|

|

контрольно-регулирующая аппаратура |

|

|

|

Потребное давление пара кг/см2, - 0,3÷0,8 Габариты: мм длина - 2600 ширина - 1850 высота - 2600 Масса, кг - 1026 |

|

|

|

|

|

|

Оборудование разработано ПКТБ Главдальстроя г. Хабаровска |

|

7. |

Вентилятор |

|

|

|

Воздушный налор-100 мм рт. ст., мощность эл. двигателя - 3 кВт. Температура сушки 50-60ºС |

|

8 |

Распределительное устройство |

1 |

2 |

2 |

Служит для соединения предвспенивателя с помощью гибких шлангов с силосами для выдержки вспененных гранул |

|

9 |

Силоса для сбора и выдержки вспененных гранул и дробленых отходов (блоки из 4-х отсеков) |

4 |

6 |

12 |

Объем одного отсека - 10 м3 Габариты, мм: длина - 2000 ширина - 2000 высота - 2500 |

|

10 |

Шнек под силосами для транспортировки гранул в собирательную воронку |

1 |

1 |

1 |

Установленная мощность эл. двигателя-1,48 кВт |

|

11. |

Вентилятор для транспортировки гранул из собирательной воронки |

1 |

1 |

1 |

Установленная мощность эл. двигателя - 3 кВт |

|

12 |

Гибкий шланг для транспортировки предвспененных гранул и загрузки формы |

1 |

2 |

3 |

диаметр шланга 180 мм |

|

13 |

Форма для изготовления пенополистирольных плит |

2 |

4 |

5 |

Габариты формы, мм: длина - 2450 ширина - 1825 высота - 1845 Вес, кг - 2060 Цикл прессования при плотности плит 20 кг/м3 - 30-35 мин. Оборудование разработано ПКТБ Главдальстроя г. Хабаровска |

|

|

|

|

|

|

|

|

14 |

Шлюз |

1 |

1 |

1 |

Двухстворчатый гибкий из резины с плотной опорой |

|

15 |

Калорифер с вентилятором |

|

|

|

Установленная мощность эл. двигателя вентилятора - 0,37 кВт. Температура 50-60°С. |

|

16 |

Станок для резки блоков из пенополистирола |

|

|

|

Струны накала из нихрома, Æ 8,8 мм Установленная мощность двигателя 1,86 кВт Мощность обогрева струн накала - 6,0 кВт Напряжение, подаваемое на нити накала - 24÷36 В |

|

17 |

Дробилка с вентилятором |

|

|

|

Предназначена для дробления отходов пенополистирола Размеры частиц после дробления 4-10 мм |

|

|

|

|

|

|

Производительность - 80 кг/ч (по пенополистиролу плотностью 20 кг/м3). Установленная мощность электродвигателя - 6,64 кВт |

13. отходЫ пенополистирола, сточные водЫ и ВЫБРОСЫ В АТМОСФЕРУ

Участок пенополистирола производственных отходов и загрязненных сточных вод не имеет.

Выбросы газов должны содержать мономера стирола менее 5 мг/м3.

Перечень технической документации для выпуска продукции

|

Наименование технической документации |

Номер документа |

Кем разработан |

Кем утвержден |

|

ГОСТ на готовую продукцию |

Министерством промышленных строительных материалов СССР |

Госкомитетом СССР по делам строительства от 17 июня 1986г. № 80 |

|

|

ТУ на сырье |

6-05-1905-81 |

|

|

|

ОСТ на сырье |

6-05-202-83 |

|

|

|

СНиП |

II-А-56 |

|

13.12.62 |

|

ГОСТ на сырье |

20282-74 |

|

|

|

Справочник по технике безопасности |

3 издание П.А. Долин |

• |

Издание 1964 г. |

14. ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ ИНСТРУКЦИЙ

1. Инструкции по технике безопасности.

2. Инструкции по пожарной профилактике и промышленной санитарии.

3. Инструкции по остановке на капитальный ремонт и пуску производства после ремонта.

4. Методические инструкции контроля.

Перечисленные выше инструкции, кроме методических, утверждаются главным инженером предприятия.

ЛИТЕРАТУРА

Павлов В.А. Пенополистирол. М., Химия, 1973.

Берлин А.А., Шутов Ф.А. Химия и технология газонаполненных полимеров. М. Наука, 1980.

Бейлина В.И., Кушеверская С.В., Шехмейстер А.Э. Свойства переработки и применения вспенивавшегося полистирола. М., 1985.

ГОСТ 15588-86 «Плиты пенополистирольные. Технические условия».