МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ

Государственный проектно-изыскательский и

научно-исследовательский институт

Аэропроект

УТВЕРЖДАЮ

|

Первый заместитель министра транспортного строительства |

Заместитель министра гражданской авиации |

|

И.И. Литвин |

Л.С. Свечников |

|

17 января 1980 г. |

22 ноября 1979 г. |

РУКОВОДСТВО

ПО ОПЕРАТИВНОМУ КОНТРОЛЮ КАЧЕСТВА ПРИ СКОРОСТНОМ СТРОИТЕЛЬСТВЕ ЖЕСТКИХ

АЭРОДРОМНЫХ ПОКРЫТИЙ

![]()

Москва 1980

Настоящее Руководство разработано ГПИ и НИК ГА Аэропроект и Союздорнии, в соответствии с решением межведомственного координационного совета оно регламентирует контроль качества и приемку работ при скоростном строительстве аэродромных покрытий.

Руководство предназначено для работников проектных и эксплуатационных подразделений гражданской авиации, осуществляющих авторский и технический надзор за строительством и приемкой аэродромных покрытий, а также для работников строительных нодразделений, осуществляющих производство работ на аэродромах гражданской авиации.

Руководство разработали кандидаты технических наук М.А. Печерский, Г.М. Сардаров, З.Н. Смирнов и инж. Т.М. Кузнецова (ГПИ и НИИ ГА Аэропроект); кандидаты технических наук В.А. Астров, А.Г. Гуламов, B.C. Исаев, В.И. Коршунов, Т.М. Луканина, Ю.Н. Никаноров, Э.Р. Пинус, A.M. Шейнин и инженеры Ю.Б. Гонин, Р.А. Коган, Д.М. Кузнецов, П.Г. Петербургский, A.M. Рвачев (Союздорнии).

С вводом настоящего Руководства считать утратившими силу "Рекомендации по технологии оперативного контроля цементобетонных покрытий с помощью неразрушающих методов".

Ответственный редактор канд. техн. наук Э.Н. Смирнов.

Содержание

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство разработано в развитие СНиП III-46-79 "Аэродромы. Правила производства и приемки работ" и устанавливает общий порядок, последовательность и методы контроля и оценки качества аэродромно-строительных работ в процессе их проведения, а также при приемке законченных строительством аэродромных покрытий перед сдачей их в эксплуатацию.

Основные положения настоящего Руководства распространяются на все виды контроля вне зависимости от ведомственной подчиненности организаций, выполняющих контрольные функции.

1.2. Оперативный контроль качества при скоростном строительстве аэродромных покрытий включает входной, операционный и приемочный контроль.

Входной и операционный контроль осуществляют построечная лаборатория подрядной организации - постоянно, техническая дирекция заказчика (ОКС аэропорта) - выборочно.

Приемочный контроль скрытых работ осуществляют построечная лаборатория подрядной организации и инженерно-технические работники, производящие работы, с обязательным присутствием представителя технадзора заказчика.

Приемочный контроль законченного покрытия осуществляют представители подрядной организации, технадзора заказчика и авторского надзора проектной организация.

1.3. Результаты контроля оформляются:

- при входном и операционном контроле - актами и записями в журналы испытаний контрольных образцов, материалов и изделий, производства работ и т.п., заполняемыми в соответствии с требованиями документов;

- при приемочном промежуточном контроле - актами на производство скрытых работ;

- при приемке готового покрытия - заключением о качественном состоянии и оценке принимаемого в эксплуатацию покрытия.

2. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА РАБОТ ПО УСТРОЙСТВУ ИСКУССТВЕННЫХ ОСНОВАНИЙ

Контроль качества и приемка работ по устройству оснований из песчаных, гравийных и щебеночных материалов

2.1. При устройстве оснований из песчаных, гравийных и щебеночных материалов необходимо осуществлять систематический контроль качества производства работ и проверять соответствие конструкции оснований проектной; качество применяемых материалов; ширину и толщину, высотные отметки, качество уплотнения, ровность, поперечные уклоны основания.

2.2. Соответствие конструкции основания проектной устанавливается визуальным осмотром и путем замера толщины и ширины.

2.3. Соответствие качества применяемых материалов требованиям нормативных документов и проекту проверяют по паспортам, прилагаемым к поставляемым материалам для каждых 500 м3 применяемых материалов.

Текущий контроль качества материалов следует выполнять не реже 1 раза в неделю и по мере поступления материалов.

2.4. Ширина основания должна проверяться промерами мерной лентой, 1 замер на каждых 200 м2 площади.

2.5. Толщина основания должна контролироваться мерной линейкой, один замер на каждых 200 м2 площади.

2.6. Высотные отметки должны контролироваться нивелированием по принятой проектом сетке нивелирования.

2.7. Качество уплотнения в зависимости от применяемых для устройства оснований материалов устанавливают: при устройстве песчаного основания - путем определения объемной массы скелета песка не менее чем в 2 точках на каждые 1000 м2 площади основания, коэффициент уплотнения должен быть не менее 0,95. Качество уплотнения (объемную массу уплотненного слоя основания) определяют методом режущих колец (для мелкозернистых материалов) и методом лунки (для крупнообломочных и гравийных песков);

при песчано-гравийном основании - контрольными проходами гладковальцового катка весом 8-10 т, при этом на уплотненней поверхности основания не должны оставаться следы глубже 0,5 см;

при гравийном, щебеночном и шлаковом основании - пробными проходами гладковальцового катка весом 10-12 т (1 раз на каждые 500 м2). При движении катка на поверхности основания не должно оставаться следа.

2.8. Для определения степени уплотнения оснований, устроенных из песчаных, гравийных, щебеночных материалов, могут быть использованы поверхностные гамма-плотномеры, а для контроля влажности песчаных оснований - нейтронные влагомеры.

2.9. Ровность поверхности основания проверяется трехметровой металлической рейкой.

2.10. Документация, предъявляемая при приемке работ по устройству оснований, должна включать:

- исполнительные чертежи с обоснованием допущенных изменений;

- акты разбивочных работ;

- акты лабораторных испытаний материалов; журналы производства работ.

2.11. Отклонение контролируемых параметров основания от проектных не должно превышать значений, указанных в табл. 1.

Таблица 1

|

Контролируемые параметры |

Способ контроля |

Допуски (величины допускаемого отклонения) |

|

Крупность зерен гравия, щебня |

Не менее 2 проб на 1000 м2 |

Не более 1/3 толщины слоя |

|

Ширина основания |

Рулеткой через 40 м |

± 10 см |

|

Толщина основания |

Линейкой не менее 2 промеров на 400 м2 |

± 51, но не более 2 см |

|

Высотные отметки по оси |

Контрольным нивелированием через 40 м |

± 2 см |

|

Поперечный уклон |

То же |

± 0,002 |

|

Ровность поверхности основания: |

Трехметровой рейкой, 1 замер через 50 м по длине основания |

Наибольший просвет под трехметровой рейкой: |

|

под монолитные покрытия |

|

10 мм |

|

под сборные покрытия |

|

5 мм |

2.12. Основание следует устраивать на полностью законченном нижележащем слое, качество устройства которого должно быть отражено в составленном акте на скрытые работы.

По окончании устройства основания составляется акт приемки с отражением всех результатов контроля качества его устройства.

Контроль качества и приемка работ по устройству оснований из грунтов, гравийных и щебеночных материалов, обработанных органическими, неорганическими вяжущими материалами

2.13. Качество минеральных и органических вяжущих материалов, а также применяемых в виде добавок поверхностно-активных веществ должно проверяться в каждой поступившей партии материалов на соответствие требованиям ГОСТов и ТУ на эти материалы.

Пригодность зол уноса, золошлаковых смесей или молотого известняка для использования их в качестве добавок должна определяться по содержанию в них частиц размером менее 0,071 мм и крупнее 2 мм. Содержание частиц при этом следует определять путем рассева на ситах сухим способом.

Основания из грунтов, обработанных минеральными вяжущими материалами

2.14. Контроль качества грунтов и их смесей с вяжущими и производства работ при устройстве оснований из грунтов гравийных и щебеночных материалов, укрепленных минеральными вяжущими, должен осуществляться не реже одного раза в смену. При этом необходимо проверить:

- зерновой состав крупнообломочных и песчаных грунтов;

- число пластичности для глинистых грунтов;

- степень размельчения глинистых грунтов;

- точность дозирования вяжущего и равномерность распределения его по грунту;

- влажность обрабатываемых грунтов и готовой смеси грунтов с вяжущими перед ее уплотнением;

- ровность слоя, укрепленного грунта после его уплотнения;

- поперечные уклоны основания;

- соблюдение режима ухода за слоем укрепленного грунта.

2.15. Соответствие качества исходных материалов (щебня, гравия, песка, цемента) требованиям нормативных документов и проекту проверяется по паспорту, прилагаемому к поставляемым материалам, для каждых 500 м обработанного материала.

Оперативный контроль качества приготовляемых обработанных материалов осуществляют путем проверки по составу этих материалов замерами расходов каждого компонента при его дозировании в смесительной установке. Контроль правильности дозировки материалов осуществляется не реже одного раза в смену пробными (контрольными) взвешиваниями.

Допустимый технологический разрыв во времени между приготовлением и окончанием уплотнения обработанного материала в основании должен контролироваться в часах.

По окончании уплотнения основания оно должно быть сразу закрыто водопаронепроницаемой пленкой или засыпано песком толщиной 6-8 см, с дальнейшей поливкой водой. Время между окончанием уплотнения и началом нанесения пленки должно контролироваться в минутах.

2.16. Точность дозирования вяжущих и равномерность распределения их по грунту, а также качество приготовленных смесей должны контролироваться путем определения прочности при сжатии образцов из смесей согласно методике, указанной в "Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов" (СН 25-74).

Отклонение показателей прочности от требуемых не должно превышать устанавливаемых "Инструкцией по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов".

2.17. Степень уплотнения основания из укрепленного грунта контролируется путем определения коэффициента уплотнения согласно методике, приведенной в СН 25-74.

Плотность укрепленного грунта можно определить одним из следующих методов:

- плотномером-влагомером системы Ковалева;

- с помощью режущих колец;

- путем гидростатического взвешивания вырубок или обмера и взвешивания вырубок (кернов) правильной формы;

- методом лунок для крупнообломочных грунтов и гравелистых песков.

Коэффициент уплотнения оснований из грунтов, гравийных и щебеночных материалов, обработанных минеральными вяжущими, должен быть не менее 0,98.

2.18. Ровность основания проверяют после окончания отделки трехметровой металлической рейкой.

Основание должно быть однородным, плотным, иметь ровную и чистую поверхность с уклонами, соответствующими уклонам покрытия. При приемке работ по устройству оснований и покрытий из укрепленных грунтов допустимые отклонения контролируемых параметров от проектных не должны превышать значений, приведенных в табл. 2.

Таблица 2

|

Параметры |

Допустимые отклонения от проектных размеров контролируемых параметров при использовании комплектов машин |

|

|

1 |

2 |

3 |

|

Основания и покрытия из грунтов, гравийно-песчаных и щебеночных смесей, укрепленных органическими и неорганическими вяжущими материалами: |

|

|

|

ширина основания и покрытия, см |

± 10 |

± 10 |

|

толщина слоя, % |

± 5%, но не более 20 мм |

± 5% |

|

высотные отметки по оси, мм |

± 20 |

± 10 |

|

поперечные уклоны |

+ 0,002 |

+ 0,002 |

|

просвет (отклонение) под рейкой длиной 3 м, мм |

7,0 |

7,0 |

2.19. Лаборатория строительства должна систематически контролировать правильность ухода за построенным основанием в соответствии с принятым методом ухода. При уходе за основанием розливом пленкообразующих материалов контролируется время розлива на поверхность основания и качество пленкообразующих материалов. При уходе за основанием россыпью песка контролируется время и толщина засыпки и сроки поливки песка.

2.20. Уход за цементогрунтом должен начинаться сразу же после окончания уплотнения и планировки основания и продолжаться непрерывно в течение всего срока, установленного проектом, с учетом температурно-влажностного района строительства.

2.21. Для ухода за свежеуложенным цементогрунтом должны применяться, как правило, светлые пленкообразующие материалы. При температуре наружного воздуха не выше + 20 °С и отсутствии светлых пленкообразующих материалов для указанной цели могут быть использованы быстро- и среднераспадающиеся битумные эмульсии 25-30-процентной концентрации.

Розлив пленкообразующих веществ следует производить механизированным способом из расчета 0,8 л/м2. Рабочая вязкость их должна составлять 10-20 с по стандартному вискозиметру (при отверстии вкладыша 3 мм).

Окончание формирования пленки следует определять визуально по отсутствию прилипшего к ней песка.

2.22. При использовании для ухода за уплотненным слоем цементогрунта песка его следует увлажнить до 0,6-0,7 от влажности на границе текучести. Поливку следует производить распыленной струей воды. Влажное состояние термоизоляционного слоя должно быть обеспечено постоянно в течение всего периода ухода.

Число поливок и расход воды должны определяться построечной лабораторией с учетом толщины слоя засыпки, температуры, влажности и скорости перемещения окружающего воздуха.

Уход за уплотненным цементогрунтом с помощью поливки водой без засыпки его слоем песка или розлива пленкообразующих веществ не допускается.

Основания из грунтов, обработанных органическими вяжущими материалами

2.23. Контроль качества укрепленных грунтов и их смесей с вяжущими при укреплении грунтов органическими вяжущими должен осуществляться согласно требованиям п. 2.14 и 2.16 настоящего Руководства.

2.24. При приготовлении смесей грунтов с органическими вяжущими необходимо не реже 2 раз в смену контролировать влажность грунта, точность дозирования компонентов и однородность смеси, толщину слоя грунта, подлежащего обработке, качество смеси путем приготовления и испытания образцов из производственной смеси, а также путем испытания образцов (кернов), взятых из уплотненного слоя. Расслаивание эмульсии в процессе смешения не допускается.

2.25. Определение указанных в пп. 2.23 и 2.24 свойств грунтов и смесей следует производить на 3 пробах в соответствии с требованиями СН 25-74.

2.26. В процессе укладки и уплотнения смесей, приготовленных в стационарных или карьерных смесительных установках, необходимо контролировать объем и влажность смеси, заданную толщину и ровность слоя при распределении смеси, степень уплотнения смеси и физико-механические свойства образцов (кернов), взятых из уплотненного слоя.

Проверку необходимо производить каждые 1500-2000 м2 уложенного слоя укреплённого грунта.

Образцы-керны для определения физико-механических свойств следует отбирать через каждые 500 м уплотненного слоя.

2.27. Коэффициент уплотнения основания из грунтов, укрепленных органическими вяжущими материалами, который определяется как отношение объемного веса вырубок (кернов) к объемному весу образцов из смеси, уплотненной при оптимальной влажности и нагрузке 300 кгс/см2, должен быть не менее 0,98.

2.28. Ровность поверхности готового основания следует проверять при помощи трехметровой металлической рейки.

2.29. В процессе приемки работ по устройству оснований (покрытий) из грунтов, укрепленных органическими и неорганическими вяжущими материалами, проводятся:

- проверка соответствия проектной и производственно-технической документации строительным работам, выполненным фактически;

- освидетельствование готового основания (покрытия);

- измерение ширины и толщины покрытия и проверка уклонов;

- контроль ровности поверхности; контроль качества уплотнения.

2.30. Допускаемые отклонения от проектных размеров при приемке работ должны быть не более указанных в табл.2.

3. КОНТРОЛЬ КАЧЕСТВА РАБОТ ПРИ СКОРОСТНОМ СТРОИТЕЛЬСТВЕ ЦЕМЕНТОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

Контроль качества приготовления бетонной смеси на цементобетонном заводе (ЦБЗ)

3.1. На ЦБЗ проверяется качество материалов, применяемых для приготовления бетонной смеси, а также определяются ее следующие характеристики:

- соответствие фактического состава проектному;

- подвижность смеси;

- количество вовлеченного в бетонную смесь воздуха.

3.2. Соответствие качества материалов, применяемых для приготовления смеси, требованиям нормативных документов проверяется по прилагаемым паспортам, внешним осмотром, а также путем отбора проб материалов и последующих испытаний в лаборатории в соответствии с действующими стандартами. Испытание материалов (щебень, песок) и проверку концентрации добавок ПАВ следует производить не реже 1 раза в смену.

3.3. Соответствие фактического состава смеси проектному следует определять методом мокрого рассева не менее 1 раза в смену в соответствии с "Инструкцией по строительству цементобетонных покрытий автомобильных дорог" (ВСН 139-79 Минтрансстроя).

3.4. Подвижность бетонной смеси, характеризующаяся величиной осадки конуса, и объем вовлеченного в бетонную смесь воздуха следует определять не менее 2 раз в смену, а также в случаях явного изменения свойств бетонной смеси.

Контроль качества бетонной смеси на месте укладки

3.5. На месте укладки определяются следующие характеристики бетонной смеси:

- подвижность смеси;

- количество вовлеченного в бетонную смесь воздуха;

- нерасслаиваемость и удобообрабатываемость смеси.

3.6. Подвижность бетонной смеси следует определять не менее 1 раза на каждые 100 пог. м уложенной полосы покрытия и в случае явного изменения подвижности бетонной смеси.

3.7. Количество вовлеченного в бетонную смесь воздуха контролируется не менее 1 раза на каждые 200 пог. м полосы покрытия.

3.8. Нерасслаиваемость и удобообрабатываемость смеси определяется визуально, непосредственно после выгрузки смеси из кузова автомобиля и после прохода бетоноукладочной (или бетоноотделочной) машины.

Контроль деформаций края плиты аэродромного покрытия, устраиваемого комплектом машин со скользящими формами

3.9. В процессе строительства аэродромного покрытия контролируются следующие геометрические параметры края плиты покрытия:

- изменение поперечного уклона на краю плиты;

- отклонение от вертикального положения боковой грани;

- неровности края плиты по высоте в продольном направлении, величина оплыва кромки плиты.

Указанные геометрические параметры определяются в соответствии с приложением 1.

3.10. Поперечный уклон должен быть постоянным по всей ширине плиты. Изменение поперечного уклона на краю плиты следует контролировать трехметровой рейкой. Контроль осуществляется оператором бетоноукладочной машины обязательно вначале работы, после длительных остановок машины и в случае явного изменения поперечного уклона края плиты. Изменение поперечного уклона осуществляется настройкой края выглаживающей плиты и кромкообразующего органа.

3.11. Отклонение от вертикального положения боковой грани покрытия определяется с помощью треугольника после прохода бетоноукладочной машины. Вертикальное положение грани плиты регулируется углом наклона скользящих форм и кромкообразующего органа. Контроль и настройка осуществляются оператором машины обязательно в начале работы и в случае явного изменения положения грани плиты.

3.12. Неровности края плиты по высоте в продольном направлении не должны превышать 3 мм под трехметровой рейкой, укладываемой на краю плиты параллельно продольной оси покрытия. Контроль необходимо проводить по всей длине покрытия в течение смены. Неровности устранятся рабочими с помощью гладилок и приставной опалубки.

3.13. Величина оплыва кромки плиты не должна превышать для стыкуемых друг с другом полос покрытия 5 мм, для краевых полос 10 мм.

Величина оплыва кромки покрытия зависит от состава бетона (при постоянной подвижности) и настройки кромкообразующего органа. Величину оплыва кромок следует контролировать по методике, изложенной в приложении 1.

Контроль арматурных работ

3.14. Приемка арматурной стали должна производиться по сертификатам с обязательной проверкой наличия бирок завода-изготовителя на каждом пакете.

3.15. Арматурные сетки и каркасы изготавливаются, как правило, контактной точечной сваркой на специально оборудованном полигоне, расположенном вблизи объекта строительства.

3.16. Для сеток и каркасов, в которых соединения продольных и поперечных стержней имеют только монтажное значение, допускается по согласованию с приемщиком вместо испытаний соединений на прочность проверять качество сварного соединения разрушением узла молотком и последующим внешним обследованием сварной точки.

В этом случае соединение должно удовлетворять следующим требованиям: сварная точка в изломе должна быть блестящей, без пор, раковин и без потемнения по периметру, она должна быть окружена гратом, т.е. расплавленным металлом, выдавленным при сварке наружу, разрушение соединения должно происходить с вырывом металла.

Примечание. Наличие венчика темного цвета по периметру точки характеризует непровар. Поры и раковины являются следствием пережога, наличия ржавчины или загрязнения стержней в месте сварки.

3.17. Контроль качества арматуры заключается в проверке прочности сварных соединений арматуры; соответствия проекту применяемых для изготовления видов, марок и диаметров арматурной стали; размеров арматурных сеток и каркасов.

3.18. Приемка арматурных сеток и каркасов производится на месте их изготовления.

Соответствие проекту видов и размеров арматуры устанавливается наружным осмотром и обмером.

Отступления от видов, марок и размеров поперечного сечения арматурной стали и расстояний между стержнями, указанными в проекте, допускаются с согласия проектной организации или письменного разрешения главного инженера предприятия - изготовителя арматуры при условии, что не будет снижена прочность и устойчивость конструкции и не будет увеличена сметная стоимость строительства.

3.19. Результаты контрольных обмеров сварных изделий должны записываться в журналах с указанием даты, фамилии арматурщика или сварщика, его клейма.

3.20. Отклонения в размерах сварных сеток и каркасов от проектных не должны: превышать следующих величин, мм:

|

По длине сеток и каркасов |

20 |

|

По ширине сеток и. каркасов, высоте каркасов |

10 |

|

Расстояние между стержнями |

5 |

3.21. Проверка соответствия сеток и каркасов требованиям проекта и установленным допускам должна производиться путем внешнего осмотра и обмера с соблюдением следующих требований:

- из каждой партии отбираются образцы - 5 % от общего количества, но не менее 5;

- для каждого из отобранных изделий должны быть проверены общие размеры 3-5 ячеек в каждом направлении;

- если при осмотре и обмере изделий будет установлено несоответствие хотя бы одного образца предъявляемым требованиям, производится проверка удвоенного числа образцов.

В случае несоответствия хотя бы одного из всех вторично отобранных образцов одному из требований вся партия бракуется.

3.22. Установленная на основание арматурная сетка или каркас принимается и оформляется актом освидетельствования скрытых работ.

3.23. Проектное расположение арматурных сеток должно обеспечиваться специальными подставками, преимущественно из арматуры и иметь г-образный профиль.

3.24. Отклонения от проектной толщины бетонного защитного слоя не должны превышать: 3 мм при толщине защитного слоя 15 мм и менее, 5 мм - при толщине защитного слоя более 15 мм.

3.25. На месте установки сварных сеток и каркасов контролируется также их стыковка по длине и зазор в местах расположения швов.

При появлении на сетках налета ржавчины она должна быть тщательно очищена.

Установка копирных струн

3.26. Контроль правильности установки копирных струн осуществляется постоянный по всем операциям процесса - установка нивелирных колышков, стоек, натяжение струн.

3.27. При проверке нивелирных колышков определяется их положение в плане. Провернется точность их установки в створе линии по теодолиту, расстояние между колышками в продольном направлении мерной лентой и расстояние от оси или кромки покрытия до установленных нивелирных колышков мерной лентой. После этого следует провести контрольную нивелировку. Отклонение от проектного положения копирных струн как в плане, так и по высоте не должно превышать ± 5 мм.

Необходимо проверить стойки на прочность и устойчивость их установки, обращая особое внимание на закрепление струбцин и точность совпадения паза поперечной штанги с вершиной нивелирного колышка.

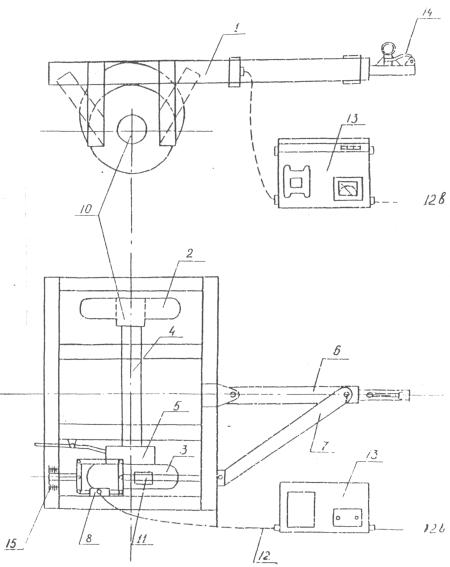

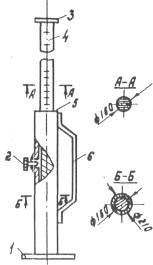

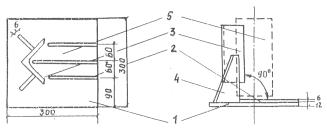

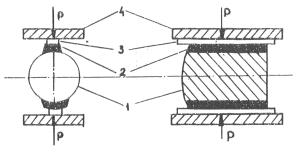

Контроль установки копирных струн следует завершать, проверкой высотного положения струны над нивелирными колышками шаблоном или линейкой и степени ее натяжения (см. рисунок).

Шаблон для контроля высоты натяжения шнура: 1 - нижняя полка; 2 - стопорный винт; 3 - верхняя полка; 4 - стержень с делениями; 5 - металлическая трубка; 6 - ручка

Предварительный контроль настройки рабочих органов распределителя, бетоноукладчика и трубного финишера

3.28. Перед производством работ машинистами-операторами и ответственными ИТР осуществляется контроль показаний механических индикаторов уровня. При этом проверяется соответствие величин линейных перемещений рабочих органов и соответствующих показаний стрелок их механических индикаторов. В случае несовпадения указанных величин необходимо восстановить прямолинейность соответствующих штырей механических индикаторов.

3.29. Скорости перемещения гидроцилиндров подъема и опускания рамы машины относительно гусеничных тележек и гидроцилиндров, обеспечивающих курс машины, устанавливаются и контролируются в процессе работы (не реже 1 раза в смену).

Скорость гидроцилиндров подъема и опускания рамы машины должна составлять на распределителе бетона 0,3 м/мин, а на бетоноукладчике 0,2-0,25 м/мин, на курсовых гидроцилиндрах соответственно 0,3-0,4 м/мин у распределителя и бетоноукладчика, 0,5-0,6 м/мин у трубного финишера.

3.30. При предварительной настройке контролируется чувствительность датчиков, определяемая величиной свободного хода щупа до момента отработки штока гидроцилиндра. Величина свободного хода щупа, измеренная на расстоянии 25-30 см от оси качания щупа, должна составлять не более 3-10 мм. Чувствительность датчиков должна быть максимальная и регулироваться плавно до исключения автоколебаний.

3.31. Рабочие органы распределителя бетона и бетоноукладчика предварительно устанавливаются относительно нижних кромок боковых рам, а их механические индикаторы устанавливаются в нулевое положение.

3.32. Предварительная настройка и контроль установки рабочих органов бетоноукладчика осуществляется с помощью шнура, линейки и щупа следующим образом:

- первичная дозирующая заслонка устанавливается на 3-4 см;

- выше низа боковых форм (проектная отметка поверхности покрытия);

- глубинные вибраторы при полностью выдвинутом штоке гидроцилиндра траверсы устанавливаются примерно в середине устраиваемого покрытия (при неармированном покрытии) и на 5-7 см выше арматуры при устройстве армобетонного покрытия; следует устанавливать 13-14 вибраторов с шагом 40-45 см;

- вторичная дозирующая заслонка (вибробрус) устанавливается на 5-10 мм выше низа боковых рам;

- первичный качающийся брус устанавливается на 3-4 мм выше низа боковых рам с углом атаки 1-2 °; вторичный качающийся брус соответственно на 1-3 мм, с углом атаки 1 °;

- выглаживающая плита регулируется специальными регулировочными винтами, шнуром контролируется ее прямолинейность; допустимое отклонение ± 3 мм.

3.33. Расстояние между боковыми формами кромкообразующего узла (7,47 + 7,48) предварительно устанавливается и контролируется мерной лентой. При этом крайнюю секцию выглаживающей плиты, на которой смонтирован кромкообразующий узел, приподнимают на 1-3 см над отметкой покрытия.

3.34. На трубном финишере предварительно устанавливается в зависимости от толщины покрытия рама машины относительно колесного хода.

Контроль распределения, укладки смеси и отделки поверхности покрытия

3.35. При распределении бетонной смеси распределителем контролируется сплошность распределительного, слоя, его ширина и толщина. В случае разрывов в распределительном слое бетонной смеси допускается повторный проход распределителя бетона.

Ширина распределения бетонной смеси должна быть равна 7,34-7,35 м, она обеспечивается установкой дополнительных вставок на распределитель бетона внутри машины, параллельно боковым рамам.

3.36. Толщина распределенного слоя контролируется машинистом-оператором по механическим индикаторам уровня установки отвала, а также построечной лабораторией и ИТР непосредственно на укладке с помощью промерников.

Распределение смеси принимается в среднем с превышением проектных отметок на 15-20 % и уточняется лабораторией с учетом осадки при уплотнении глубинным вибратором.

3.37. Операции распределения бетонной смеси и ее укладки взаимосвязаны, поэтому в зависимости от припусков бетонной смеси перед рабочими органами бетоноукладчика корректируется толщина смеси, создаваемая распределителем. Поэтому для оперативной корректировки толщины слоя технологический разрыв между распределителем бетона и бетоноукладчиком должен составлять не более 30 м при среднем значении 10-15 м.

3.38. В процессе работы распределителя бетона помощником машиниста-оператора и линейным составом ИТР постоянно визуально контролируется необходимый контакт щупов датчиков автоматической системы обеспечения заданных высотных отметок и курса с корректирующей струной. Одновременно следует контролировать линейную скорость движений распределителя, оптимальное значение которой составляет 5-7 м/мин, в зависимости от жесткости бетонной смеси.

3.39. При распределении бетонной смеси бетоноукладчиком расстояние между разгружаемыми массами бетонной смеси должно составлять 1,5-2 м.

3.40. При укладке бетонной смеси бетоноукладчиком со скользящими формами контроль виброформирования осуществляется постоянно машинистом-оператором, его помощником, линейным ИТР.

Контроль качества осуществляется визуальный и инструментальный. При этом контролируются:

- равномерность и непрерывность движения бетоноукладчика (визуально);

- соответствие скорости движения бетоноукладчика удобоукладываемости бетонной смеси на месте укладки (контрольными замерами);

- процесс виброформирования бетонной смеси в скользящих формах (работа глубинных вибраторов, размеры валиков бетонной смеси перед качающимися брусьями);

- параметры бетонного покрытия (ширина, толщина, оплыв кромки, уровень поверхности в продольных швах смежных плит бетонирования). В случае отступления от проектных величин следует регулировать кромкообразующий узел, датчики высотных отметок и состав.

3.41. Скорость движения бетоноукладчика должна быть равномерной, в пределах 1,5-2 м/мин, что соответствует показателю удобоукладываемости (подвижности) бетонной смеси в пределах 1-3 см.

3.42. В процессе бетонирования контролируются рабочие глубины вибраторов. Характерным признаком их работы является активное "виброкипение" бетонной смеси по всей ширине устраиваемого покрытия, сопровождающееся выделением пузырьков воздуха на поверхности. Контролируются также сплошность поверхности уплотненного бетона и равномерные валики бетонной смеси, высота которых должна быть примерно 20 см перед первичными 10-15 см перед вторичным качающимися брусьями.

3.43. При несоответствии припусков бетонной смеси, указанных в п. 3.42, следует передавать соответствующую информацию машинисту-оператору для оперативной регулировки соответствующих рабочих органов.

В процессе работы бетоноукладчика машинист-оператор может регулировать первичную дозирующую заслонку и вторичную дозирующую заслонку (вибробрус).

3.44. В процессе бетонирования контролируется настройка кромкообразующего узла (расстояние между боковыми формами кромкообразователя, их обжатие и превышение крайних секций выглаживающей плиты). При этом ширина полосы бетонирования должна быть ± 5 см, оплыв стыкуемых кромок не более 5 мм.

В случае отклонения толщины покрытия от заданной производитель работ должен произвести вручную регулировку соответствующих датчиков и в первую очередь заднего датчика по ходу машины.

3.45. Окончательная отделка поверхности свежеуложенного покрытия осуществляется трубным финишером. При этом визуально оценивается качество поверхности покрытия, не должно быть мелких раковин и оплывов.

3.46. Длина захватки отделываемой поверхности должна быть не менее 20 и не более 40 м в зависимости от состава и консистенции бетона и смеси.

3.47. Для обеспечения качественной работы трубного финишера, учитывая отсутствие автоматической системы обеспечения высотных отметок, следует обеспечивать ровность поверхности основания, по которой перемещается финишер.

Уход за бетоном

3.48. Оперативная проверка качества пленкообразующих материалов включает проверки:

- вязкости их при температуре 20 °С по вискозиметру ВЗ-4;

- содержания сухого остатка путем высушивания до постоянного веса при температуре 110-140 °C;

- фильтруемости путем процеживания пленкообразующей жидкости при температуре 20 °С через сито с ячейкой размером 0,5 мм.

Указанные проверки выполняются в соответствии с техническими условиями на пленкообразующие материалы, не менее 2-3 раз для каждой новой партии материалов.

Отбор проб для проверки следует производить из транспортной емкости (бочка, цистерна) и на выходе из распылителя в процессе работы машины.

3.49. Проверка правильности настройки системы распределения пленкообразующей жидкости на заданную норму расхода выполняется ежесменно путем сопоставления фактического расхода жидкости за определенный промежуток времени с площадью обработанного за это время покрытия.

3.50. Проверка качества нанесения пленкообразующих материалов на поверхность свежеуложенного бетона производится сразу после окончания формирования пленки с помощью раствора соляной кислоты или фенолфталеина - в соответствии с ВСН-35-70 Минтрансстроя.

Контроль устройства швов.

Изготовление элементов швов

3.51. Материалы для изготовления элементов деформационных швов следует проверять на соответствие их действующим стандартам и техническим условиям. Следует оперативно проверять сортамент поступившей арматуры, пиломатериалов для дощатых прокладок и соответствие колпачков диаметру штырей швов расширения.

3.52. Элементы деформационных швов (каркасы, дощатые прокладки, штыри) до сборки их в конструкцию должны быть проверены лицом, ответственным за изготовление конструкций стыковых соединений швов. При этом проверяется длина, толщина и высота дощатой прокладки, соответствие длины и диаметра штырей проектным размерам и геометрические размеры каркасов.

3.53. Сборка элементов швов расширения в конструкцию должна осуществляться в специальных кондукторах, обеспечивающих требуемое качество сборки.

3.54. Собранные элементы швов расширения при отправке со строительной базы к месту устройства покрытий должны быть осмотрены мастером или прорабом с целью проверки соответствия готовой конструкции проекту. Высота дощатой прокладки должна быть на 10 мм меньше толщины покрытия, верх прокладки заострен под углом около 60 °, штыри должны быть перпендикулярны прокладке.

3.55. Штыри для швов сжатия должны проверяться в каждой партии, отправляемой со строительной базы на трассу. Конец штыря, подлежащий обмазке изолирующим материалом, не должен иметь заусенцев, выступающих за образующую штыря.

Проверка технического состояния оборудования для устройства швов

3.56. На базе перед началом работ ежедневно проверяют состояние сборочного кондуктора для деформационных швов расширения со штыревыми соединениями и исправность механических ножниц для резки штырей.

3.57. Ежедневно перед началом работ при каждой замене режущих кругов машинист должен проверить положение алмазных кругов на многодисковых нарезчиках. Для этой цели алмазные круги опускают на поверхность покрытия и визуально по натянутому капроновому шнуру оценивают их положение в плане. Все режущие круги должны располагаться на одной прямой и быть вертикальны поверхности покрытия.

Первый нарезанный шов осматривают, делают промеры прямолинейности, глубины и ширины шва и по этим данным, в случае необходимости, окончательно регулируют положение режущих кругов.

Контроль нарезки швов

3.58. При нарезке швов в затвердевшем бетоне контролируется время нарезки швов и геометрические параметры нарезанных пазов швов.

3.59. Нарезку пазов швов в затвердевшем бетоне следует производить, как правило, при достижении бетоном прочности при сжатии 80-100 кгс/см2.

Время начала нарезки швов должно определяться лабораторией на основании данных о прочности бетона и уточняться совместно с производителем работ, путем пробной нарезки. При пробной нарезке не должно быть выкрашивания кромки шва более 2-3 мм.

Следует ежедневно контролировать время нарезки швов для предотвращения произвольных трещин или выкрашивания кромок швов при их чрезмерно ранней нарезке.

3.60. Геометрические параметры пазов швов проверяются с помощью капронового шнура и металлической линейки. Пазы швов должны быть прямолинейны. Отклонение от прямой линии должно быть в пределах до ± 3 мм на 1 пог. м. Уширение паза шва на стыках участков каждого режущего круга при нарезке многодисковыми нарезчиками не должно превышать 2 мм. Глубина нарезки поперечных швов должна составлять не менее 1/4, продольного - не менее 1/3 толщины покрытия.

Предельное отклонение глубины верхней уширенной части шва не должно превышать ± 5 мм.

Превышение кромок на швах сжатия, нарезаемых в затвердевшем бетоне, не контролируется, а на швах, устроенных с помощью закладных элементов, и на рабочих швах оно не должно превышать 3 мм.

Глубина и ширина паза, а также превышение кромок проверяются в 4 участках шва на расстоянии около 125 см от кромок покрытия и продольного шва.

Контроль качества бетона в покрытии

3.61. Оперативный контроль качества бетона в готовом аэродромном покрытии имеет своей целью установление степени соответствия фактических прочностей бетона на растяжение при изгибе и на сжатие, а также его морозостойкости проектным величинам.

Оперативный контроль прочности бетона в готовом покрытии может проводиться следующими методами:

- по кинетике твердения бетона в реальных температурно-влажностных условиях строительства;

- по корреляционной связи между прочностью бетона по результатам испытаний образцов, подвергнутых тепловой обработке в лабораторной камере пропаривания, и прочностью бетона, твердевшего в нормальных условиях;

- по результатам испытаний на сжатие и растяжение при раскалывании кернов, высверливаемых из покрытия;

- по результатам неразрушающих испытаний покрытия ультразвуковым импульсным методом.

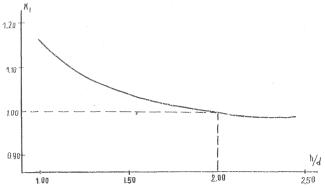

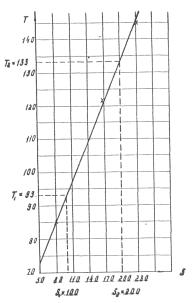

3.62. Оперативный контроль прочности бетона в готовом покрытии по кинетике его твердения проводится следующим образом:

- при подборе состава бетона для данного объекта строительства на конкретных материалах, а также в начале строительства покрытий производится установление графических зависимостей:

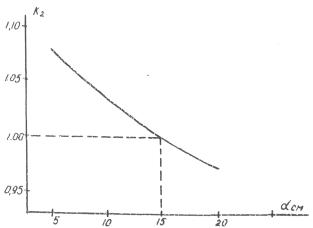

![]() ;

;

где ![]() ,

, ![]() - прочности бетона на

сжатие и растяжение при изгибе, определенные на стандартных образцах, в любой

момент времени τ при данной температуре твердения образцов t

в условиях, аналогичных условиям твердения бетона в покрытии;

- прочности бетона на

сжатие и растяжение при изгибе, определенные на стандартных образцах, в любой

момент времени τ при данной температуре твердения образцов t

в условиях, аналогичных условиям твердения бетона в покрытии;

![]() ,

, ![]() - прочности бетона на

сжатие и растяжение при изгибе в возрасте 28 суток при нормальных условиях

хранения по ГОСТ 10180-78,

определенных на стандартных образцах (марочная или проектная прочность);

- прочности бетона на

сжатие и растяжение при изгибе в возрасте 28 суток при нормальных условиях

хранения по ГОСТ 10180-78,

определенных на стандартных образцах (марочная или проектная прочность);

- установленные зависимости периодически проверяются по данным операционного контроля прочности бетона;

- градацию времени τ для установления кинетики набора прочности бетона рекомендуется принимать через 8 ч, в течение первых суток твердения, далее через 2, 6 и 27 суток вплоть до 28 суток так, чтобы иметь данные о прочностях бетона (относительно марочной или проектной) в возрасте 8, 16, 24 ч (1 сутки), 3, 7 и 28 суток.

3.63. Образцы бетона, предназначенные для испытаний в различные сроки твердения в температурно-влажностных условиях, аналогичных условиям твердения бетона в покрытии, и образцы, предназначенные для нормальных условий твердения, изготовляются одновременно из 1 пробы бетонной смеси по стандартной методике (ГОСТ 10180-78). Количество образцов для каждого срока и вида, испытаний должно быть не менее 3.

3.64. По установленным для конкретного объекта строительства вышеуказанным графическим зависимостям можно судить о прочности бетона в покрытии и степени ее соответствия в данный момент (в течение 28 суток) марочной или проектной.

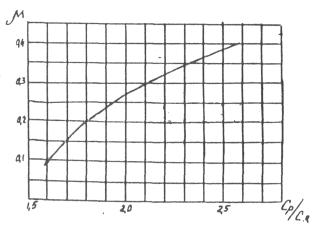

3.65. Оперативный контроль прочности бетона в готовом покрытии по корреляционной связи между прочностью бетона, подвергнутого тепловой обработке в лабораторной камере пропаривания, и прочностью бетона, твердевшего в нормальных условиях, проводится следующим образом:

- при подборе состава бетона для данного объекта строительства на конкретных материалах производится установление коэффициентов

![]() ;

;

где ![]() ,

, ![]() - прочности бетона на

сжатие и растяжение при изгибе в возрасте 28 суток при нормальных условиях

хранения по ГОСТ 10180-78,

определенных на стандартных образцах (марочная или проектная прочность);

- прочности бетона на

сжатие и растяжение при изгибе в возрасте 28 суток при нормальных условиях

хранения по ГОСТ 10180-78,

определенных на стандартных образцах (марочная или проектная прочность);

![]() ,

, ![]() - прочности бетона на

сжатие и растяжение при изгибе после тепловой обработки в лабораторной камере

пропаривания, определенные на стандартных образцах.

- прочности бетона на

сжатие и растяжение при изгибе после тепловой обработки в лабораторной камере

пропаривания, определенные на стандартных образцах.

Установленные коэффициенты периодически, один раз в неделю, проверяются по данным операционного контроля прочности бетона.

3.66. Образцы бетона, предназначенные для испытаний после пропаривания, и образцы, предназначенные для нормальных условий твердения, изготовляются из 1 пробы бетонной смеси по стандартной методике (ГОСТ 10180-78). Количество серий образцов для установления каждого коэффициента должно быть не менее 3, количество образцов в серии также не менее 3.

3.67. При тепловой обработке образцов в формах рекомендуется следующий режим пропаривания (в ч):

|

Предварительная выдержка при температуре 18-20 °С |

4-6 |

|

Подъем температуры (со скоростью не более 10 °C в ч) |

5 |

|

Изотермический прогрев в камере пропаривания при температуре не выше 70 °С |

5 |

|

Снижение температуры (со скоростью не более 10 °С в ч) до 18-20 °С |

5 |

|

Итого |

20 |

Относительная влажность среды в камере пропаривания должна быть 95-100 %.

3.68. После остывания и распалубки образцов они должны храниться до испытаний при комнатной температуре в течение не менее 4 ч, укрытые влажной тканью.

3.69. Оперативный контроль прочности бетона в покрытии в процессе строительства осуществляется путем формования пропаривания и испытания на следующие сутки образцов - балок на изгиб и их половинок на сжатие. Число балок, изготовляемых в смену, должно быть не менее 3.

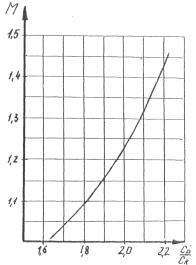

3.70. Определив значения прочностей бетона после пропаривания по указанному режиму на растяжение при изгибе и на сжатие с помощью коэффициентов К1 и K2, установленных при подборе состава бетона, определяют ожидаемые прочности бетона в возрасте 28 суток:

![]() ;

; ![]()

Если по данным испытаний образцов, подвергаемых тепловой обработке в процессе строительства, и значениям коэффициентов K1 и К2 окажется, что к 28 суткам бетон не может набрать проектную прочность, необходимо произвести корректировку состава бетона.

3.71. Оперативный контроль прочности бетона в готовом покрытии по результатам испытаний на сжатие и растяжение при раскалывании кернов, высверливаемых из покрытия (в количестве не менее 3 на 10 тыс. м2 покрытия), производится по методике, изложенной в приложении 2.

3.72. Оперативный контроль прочности бетона по результатам неразрушающих испытаний покрытия ультразвуковым импульсным методом производится по методике, изложенной в приложении 3.

3.73. Оперативный контроль морозостойкости бетона в покрытии производится путем определения показателей пористости бетона в соответствии с ГОСТ 12730.4-78 "Бетоны. Методы определения показателей пористости".

Для определения этих показателей при подборе состава бетона, при контроле качества поровой структуры бетона в процессе строительства, при приемке покрытия в эксплуатацию отбираются из контрольных образцов-балок, кубов или из образцов-кернов, высверливаемых из покрытия, пробы бетона определенных размеров. Отбор проб может производиться путем отпиливания или откалывания. Длина отпиливаемой или откалываемой от образцов пробы должна быть в пределах 5-7 см. Количество проб в каждом случае должно быть не менее 3.

Показатели пористости бетона, определенные при подборе состава бетона, являются эталонными, обеспечивающими проектную морозостойкость бетона.

Ориентировочные значения эталонных показателей (в %):

|

Суммарный объем пор Пи |

15-20 |

|

Объем открытых пор Пк |

10-15 |

|

Объем условно-замкнутых пор Пз |

3-7 |

Качество поровой структуры бетона оценивают по величине Пз. Гарантированная морозостойкость бетона обеспечивается в том случае, если величина Пз находится в пределах 5-6 %. При значениях Пз менее 3 % происходит существенное снижение морозостойкости бетона при той же прочности. При значениях Пз более 6 % возможно снижение прочности бетона по сравнению с проектной.

Контроль качества герметизации деформационных швов

3.74. Технологический контроль герметизации деформационных швов должен обеспечивать возможность оперативного использования результатов контроля для внесения соответствующих корректив на начальной стадии проведения работ.

3.75. При изготовлении и разогреве мастики в условиях строительного объекта необходимо контролировать:

- качество исходных материалов и их соответствие ГОСТу;

- дозирование составляющих материалов;

- температуру нагрева битума и время выдержки смеси в нагретом состоянии;

- температуру разогрева мастики и ее однородность.

3.76. При подготовке деформационных швов необходимо контролировать:

- ширину и глубину нарезаемого паза шва;

- тщательность промывки паза шва и его последующую сушку;

- обеспыливание шва и создание рациональной глубины заполнения (при необходимости);

- качество подгрунтовки паза шва.

3.77. При заполнении деформационных швов необходимо контролировать:

- глубину заполнения паза шва и удаление излишков мастики;

- однородность поверхности мастики в шве; сцепление мастики с бетоном (визуально).

3.78. Перед началом работ по герметизации швов проверяется техническое состояние оборудования, применяемого для заполнения швов.

Контроль ровности и шероховатости аэродромных покрытий

3.79. При приемке полностью завершенного участка покрытия проверяется ровность в продольном и поперечном направлении. По месту расположения каждой полосы в наиболее характерных местах, которые определяются либо визуально, либо на основе показаний приборов типа толчкомеров (толчкографов), либо на основе графической записи, получаемой с помощью автомобильных установок типа ПКРС, выбираются захватки длиной по 300-400 м, суммарная длина которых должна составлять 10-25 % от длины сдаваемого участка.

Оценка, получаемая на основе детальных измерений ровности на каждой захватке, распространяется на весь характерный участок.

3.80. На каждом характерном участке (захватке) на расстоянии 0,75-1,0 м от места расположения кромки полосы производится нивелирование с шагом 5,0 м для последующего вычисления алгебраических разностей отметок точек (амплитуд) по формуле

![]()

где H1 и Н3 - абсолютные или относительные отметки точек, отстоящие одна от другой на расстоянии 10, 20 или 40 м;

H2 - абсолютные или относительные отметки точек, отстоящие одна от другой на расстоянии 5, 10 и 20 м. Все вычисления производятся со сдвижкой на 5 м, что для каждой захватки позволяет получить около 50-60 значений амплитуд.

3.81. На аэродромах с покрытием капитального типа для участков длиной 10, 20 и 40 м амплитуды неровностей соответственно величиной 7, 12 и 24 мм (5, 8 и 16 мм)х) должны составлять не менее 80 % (90 %), при этом единичные максимальные значения их не должны превышать двукратной величины.

х) B скобках приведены значения амплитуд при строительстве аэродромов с применением комплектов высокопроизводительных машин, с автоматической системой высотных отметок.

На этих захватках проверяется соответствие фактического продольного профиля проектному, для чего контрольное нивелирование должно быть проведено на длине, составляющей: 10-25 % от длины сдаваемого участка. Разность вычисленных отметок в пределах допускаемых отклонений должна составлять не менее 90 %. Для этого используются данные, получаемые для вычисления алгебраических разностей отметок точек (амплитуд).

На каждой из выбранных захваток для получения статистической оценки следует через равные расстояния произвести 80-100 измерений поперечных уклонов рейкой с уровнем.

3.82. Качество работ по устройству жестких покрытий по результатам измерений поперечных уклонов оценивается оценками:

- "отлично", если 95 % измеренных значений находятся в диапазоне - 0,005 ≤ iпр ≤ + 0,005, а единичные максимальные значения не превышают - 0,007 ≤ iпр ≤ + 0,010;

- "хорошо", если 90 % измеренных значений находятся в диапазоне - 0,005 ≤ iпр ≤ + 0,005, а единичные максимальные значения не превышают - 0,010 ≤ iпр ≤ + 0,012;

- "удовлетворительно", если 80 % измеренных значений находятся в диапазоне - 0,005 ≤ iпр ≤ + 0,005, а единичные максимальные значения не превышают - 0,010 4 ≤ iпр ≤ + 0,015.

3.83. На этих же характерных участках (захватках) на расстоянии 0,75-1,0 м от места расположения кромки полосы движения проводятся либо измерения просветов под трехметровой металлической рейкой, либо определяются показания индикаторов для передвижных двухопорных реек типа ПКР-1 или ПКР-5, либо делается непрерывная графическая запись неровностей с помощью передвижных многоопорных реек типа ПКР-4М или ПКР-6у.

3.84. Измерение просветов под трехметровой рейкой с помощью клина (промерника) следует производить в 5 контрольных точках, расположенных на расстоянии 0,5 м от концов рейки и друг от друга.

Расстояние между прикладываемыми рейками или шаг определения просветов для двухопорных реек выбирается на каждой захватке таким, чтобы было сделано 100-130 измерений просветов, что позволяет получить надежную статистическую оценку.

3.85. Требования к ровности для комплектов машин с автоматической и без автоматической систем задания вертикальных отметок для всех применяемых приборов контроля ровности приведены в табл. 3 и 4.

3.86. На контролируемых захватках производятся 80-100 измерений на поперечных швах, которые определяются рейкой с помощью клина (промерника) на расстоянии 0,75-1,0 м от кромки полосы и 80-100 измерений на продольных швах. Превышение граней смежных плит в пределах допускаемых отклонений должно составлять не менее 80 %.

3.87. Для контроля шероховатости покрытий в процессе строительства следует применять портативные приборы игольчатого типа ПКШ-4 или ПКШ-5 Союздорнии или прибор Союздорнии "песчаное пятно".

При измерениях прибором ПКШ игольчатого типа средняя глубина впадин шероховатости должна быть не менее 1,5 мм, при измерениях прибором "песчаное пятно" средняя глубина впадин должна быть не менее 1,0 мм.

Порядок контроля шероховатости прибором ПКШ игольчатого типа и прибором "песчаное пятно" приведен в соответствующих инструкциях, входящих в комплекты приборов.

Таблица 3

|

Оценка |

Соотношение просветов при измерении |

Соотношение длин с отклонением при измерении трехметровой многоопорной рейкой типа ПКР-4М |

|||||||

|

трехметровой рейкой с клином |

трехметровой двухопорной рейкой типа ПКР-1 или ПКР-5 |

||||||||

|

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

|

|

"Отлично" |

96 |

1 |

4 |

88 |

0,6 |

4 |

96 |

0,4 |

4 |

|

"Хорошо" |

92 |

2,5 |

5 |

76 |

4,7 |

5 |

92 |

2,3 |

5 |

|

"Удовлетворительно" |

85 |

5,0 |

6 |

64 |

11,7 |

6 |

85 |

5,5 |

6 |

Примечание. Показатели приведены для комплектов машин с автоматической системой задания вертикальных отметок (для аэродромов А).

Таблица 4

|

Оценка |

Соотношение просветов при измерении |

Соотношение длин с отклонением при измерении трехметровой многоопорной рейкой типа ПКР-4М |

|||||||

|

трехметровой рейкой с клином |

трехметровой двухопорной рейкой типа ПКР-1 или ПКР-5 |

||||||||

|

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

До 2 мм, % |

Более 3 мм, % |

Наибольший просвет, мм |

|

|

"Отлично" |

95 |

1 |

7 |

85 |

0,6 |

7 |

95 |

0,4 |

7 |

|

"Хорошо" |

90 |

2 |

8 |

74 |

3,3 |

8 |

85 |

1,7 |

8 |

|

"Удовлетворительно" |

80 |

5 |

10 |

53 |

11,7 |

10 |

65 |

5,5 |

10 |

Примечание. Показатели приведены для комплектов машин без автоматической системы задания вертикальных отметок (для аэродромов всех остальных классов).

4. ПРИЕМКА АЭРОДРОМНЫХ ПОКРЫТИЙ В ЭКСПЛУАТАЦИЮ

4.1. Приемочный контроль законченных строительством покрытий осуществляется заказчиком при сдаче подрядной организацией.

4.2. Приемка законченных строительством покрытий в эксплуатацию осуществляется, как правило в 2 этапа: рабочей комиссией (в составе представителей заказчика и подрядчика) и государственной приемочной комиссией (по предъявлению заказчика).

Рабочая комиссия обязана проверить соответствие выполненных аэродромно-строительных работ утвержденному проекту, дать оценку качеству выполненных строительно-монтажных работ и подготовить заключение о готовности к приемке в эксплуатацию государственной приемочной комиссией объекта в целом.

4.3. Генеральный подрядчик обязан представить рабочей комиссии следующую документацию:

- список организаций, участвовавших в производстве работ, с указанием выполненных ими видов работ и список инженерно-технических работников, непосредственно ответственных за каждый вид работ;

- комплект рабочих чертежей (исполнительной документации) на строительство предъявленного к приемке объекта, с указанием лиц, ответственных за производство работ, а также с надписями о соответствии выполненных в натуре работ этим чертежам или с внесением изменений в рабочие чертежи, согласованных проектной организацией;

- акты выполнения разбивочных работ;

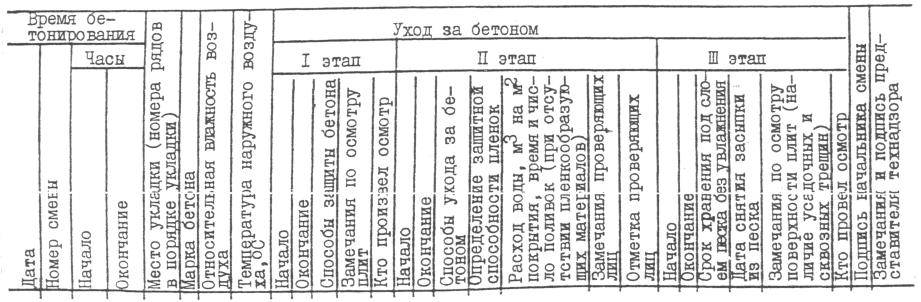

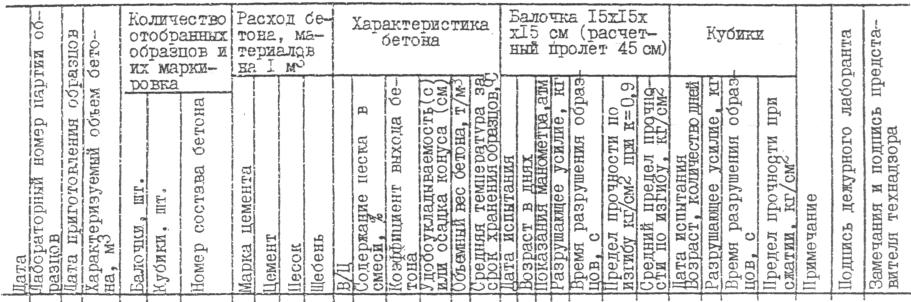

- журналы производства работ по каждой из технологических операций (приложения 4-6);

- журналы лабораторного контроля производства работ и акты испытаний строительных материалов и контрольных образцов (приложение 7);

- акты освидетельствования и приемки скрытых работ, а также акты о производстве геодезическо-маркшейдерской разбивки (приложение 8);

- журнал авторского надзора (приложение 9);

- акты промежуточной, приемки ответственных сооружений (приложение 10);

4.4. Оценка качества законченных строительством аэродромных покрытий должна производиться на основании действующего законодательства, требований проекта, строительных норм и правил, стандартов, "Инструкции по оценке качества строительно-монтажных работ" Госстроя СССР (СН 378-77), а также настоящего Руководства.

Качество отдельных видов работ подлежит обязательной оценке при промежуточной приемке, а качество законченных строительством сооружений - при сдаче их в эксплуатацию.

Оценка качества всех работ, скрываемых последующими работами и конструкциями, производится при их приемке с техническим надзором заказчика, с участием представителей подрядчика и авторского надзора по наиболее ответственным работам и конструктивным элементам.

Качество отдельных видов работ при их приемке от подрядчика оценивается:

"отлично", если все работы выполнены с особой тщательностью, мастерством и техническими показателями, превосходящими показатели, требуемые нормативными документами и стандартами, или при улучшении предусмотренных проектом без увеличения сметной стоимости соответствующих видов работ;

"хорошо", если работы выполнены в полном соответствии с проектом, нормативными документами и стандартами;

"удовлетворительно", если работы выполнены с малозначительными отклонениями от технической документации, согласованными проектной организацией и заказчиком, но не снижающими показателей надежности, прочности, устойчивости, долговечности внешнего вида и эксплуатационных качеств.

Примечание: Работы, выполненные с отступлением от проектов или с нарушением требований нормативных документов, не согласованные с проектными организациями и заказчиком, подлежат повторной приемке только после соответствующей переделки (исправления).

Общая оценка качества работ по законченному строительством аэродромному сооружению производится в соответствии с требованиями СН 378-77 Госстроя СССР на основе оценок качества отдельных видов работ и конструктивных элементов по формуле

![]() ,

,

где Р5, P4, P3 - количество видов работ, получивших соответственно оценки: "отлично" (5), "хорошо" (4) и "удовлетворительно" (3).

Полученные средние значения принимаются соответствующими:

от 4,51 до 5,0 - оценке "отлично";

от 3,51 до 4,5 - оценке "хорошо";

от 3,00 до 3,5 - оценке "удовлетворительно".

Оценка качества работ по сооружению в целом не может быть установлена выше, чем оценка любого отдельного вида работ из наиболее ответственных.

Государственная приемочная комиссия проверяет правильность оценок качества отдельных видов работ и при надлежащем обосновании вправе их изменить.

4.5. Государственная приемочная комиссия обязана проверить готовность покрытия к приемке в эксплуатацию, дать оценку качества выполненным работам и покрытию в целом и оформить акт приемки покрытия в эксплуатацию (приложение 2).

4.6. В процессе приемки монолитных цементобетонных покрытий производятся освидетельствования выполненных работ в натуре с проведением необходимых контрольных замеров, производственных и лабораторных испытаний, ознакомление с производственно-технической документацией и оценка качества работ.

4.7. Информация, полученная при приемочном контроле цементобетонного покрытия, должна содержать механические характеристики материала, технические характеристики покрытия.

Полученные результаты должны подтвердить соответствие всех параметров покрытия проектным требованиям и результатам операционного контроля.

4.8. Итогом приемочного контроля жесткого покрытия рабочей комиссией является заключение о качественном состоянии и оценке принимаемого в эксплуатацию покрытия.

4.9. Оценку качества работ при приемке бетонного покрытия следует устанавливать по 4 показателям: 1 - прочность бетона, 2 - качество швов, 3 - ровность поверхности покрытия, 4 - коэффициент сцепления покрытия.

4.10. По показателю 1 устанавливаются оценки:

"отлично", когда по результатам определения прочности образцов на растяжение при изгибе средняя их прочность в 28-суточном возрасте не ниже проектной, а величина коэффициента вариации средней прочности не более 10 % (0,10);

"хорошо", когда по результатам определения прочности образцов на растяжение при изгибе средняя их прочность в 28-суточном возрасте не ниже проектной, а величина коэффициента вариации средней прочности не более 13,5 % (0,135);

"удовлетворительно", когда по результатам определения прочности образцов на растяжение при изгибе средняя их прочность в 28-суточном возрасте не ниже проектной, а величина коэффициента вариации средней прочности не более 15,0 % (0,15).

Во всех случаях по результатам определения прочности, образцов на сжатие средняя их прочность в 28-суточном возрасте должна быть не менее 0,9 проектной.

Прочность бетона определяется по результатам испытаний серий образцов при текущем контроле прочности бетона на бетонном заводе за период строительства бетонного покрытия, сдаваемого в эксплуатацию.

4.11. Структура и прочность бетона на стадии приемки покрытия в эксплуатацию должны оцениваться по результатам испытания кернов, высверливаемых из покрытия в количестве не менее 3 шт. на 10 тыс. м2 площади покрытия, а также по материалам лабораторных испытаний контрольных образцов, изготовленных на бетонном заводе и хранившихся в условиях, соответствующих требованиям ГОСТ 10180-67.

4.12. Прочность уложенного в покрытие затвердевшего бетона может быть проверена ультразвуковым импульсным методом, испытанием отобранных кернов на сжатие и раскол с последующим пересчетом на прочность при растяжении, склерометрическим методом (метод упругого отскока).

4.13. Контроль прочности бетона ультразвуковым импульсным методом производят по тарировочной зависимости (скорость-прочность), установленной по результатам испытаний лабораторных образцов.

Построение тарировочной зависимости и проведение испытаний с использованием ультразвуковых приборов УКБ-1, УКБ-1M, УК-10Г и ДУК-20 изложены в ГОСТ 17624-72 "Бетоны тяжелые и легкие. Ультразвуковой метод определения прочности".

4.14. Контроль прочности бетона, уложенного в покрытие путем испытания отобранный из покрытия кернов, производится по методике, приведенной в приложении 2.

4.15. Определение прочности бетона склерометрическим методом производится в соответствии с ГОСТ 10180-67 "Бетоны тяжелые. Методы определения прочности". В основу метода положена экспериментально определяемая зависимость между поверхностной твердостью бетона и прочностью ею на сжатие.

Для определения прочности бетона в аэродромных покрытиях рекомендуется использовать только метод упругого отскока, предусматривающий применение склерометра КМ, разработанного экспериментальным конструкторским бюро ЦНИИСК Госстроя СССР.

4.16. По показателю 2 (см. п. 4.9) устанавливаются оценки:

"отлично", если швы нарезаны на проектную глубину, грани их вертикальны, кромки прямолинейны, отколы, раковины, трещины и подмазки отсутствуют, заполнение швов мастикой выполнено тщательно и аккуратно, при этом допускается отклонение от прямолинейного направления на величину не более 3 см - 2 % от общей длины контролируемых швов;

"хорошо", когда швы имеют все показатели, соответствующие показателям оценки "отлично", за исключением допусков на отклонение швов от прямолинейного направления. Допускается отклонение от прямолинейного направления на величину не более 3 см - 5 % общей длины контролируемых швов;

"удовлетворительно", когда имеются все показатели, соответствующие показателям оценки "хорошо", за исключением допусков на отклонение швов от прямолинейного направления. Допускается отклонение от прямолинейного направления на величину не более 3 см - 10 % общей длины контролируемых швов.

4.17. Глубина нарезки пазов деформационных швов контролируется путем замера ее величины при помощи металлического щупа.

4.18. По показателю 3 (см. п. 4.9) устанавливаются оценки:

"отлично", если 95 % промеров имеют просветы до 3 мм, просветы свыше 5 мм допускаются в единичных случаях и могут составлять не более 1 %;

"хорошо", если 90 % промеров имеют просветы до 3 мм, просветы свыше 5 мм допускаются в единичных случаях и могут составлять не более 2 %;

"удовлетворительно", если 80 % промеров имеют просветы до 3 мм, просветы свыше 5 мм допускаются в единичных случаях и могут составлять не более 5 %.

Во всех случаях максимальная величина указанных единичных просветов не должна превышать соответственно для каждой оценки 7, 8 и 10 мм.

4.19. Ровность поверхности готового покрытия следует проверять при помощи трехметровой металлической рейки в соответствии с требованиями главы СНиП "Аэродромы. Правила производства и приемки работ".

4.20. По показателю 4 (см. п. 4.9) устанавливаются оценки:

"отлично", когда измеренное на покрытии значение коэффициента сцепления не ниже 0,5;

"хорошо", когда измеренное на покрытии значение коэффициента сцепления не ниже 0,4;

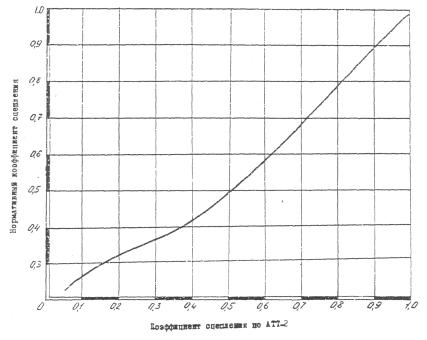

"удовлетворительно", когда измеренное на покрытии значение коэффициента сцепления не ниже 0,3. Коэффициент сцепления должен измеряться с помощью аэродромной тормозной тележки АТТ-2 конструкции Аэропроекта на мокрой поверхности покрытия. Непосредственно перед измерением необходимо произвести полив покрытия водой из расчета не менее 1,0 л/м2. Места измерений устанавливаются приемочной комиссией. Методика определения коэффициента сцепления изложена в приложении 12.

4.21. Общая оценка качества бетонного покрытия дается по показателям 1, 2, 3 и 4.

Покрытия, отвечающие требованиям проекта и настоящего Руководства, получают оценки:

"отлично", когда один из 4 показателей имеет оценку "хорошо", а остальные "отлично" или все показатели имеют оценку "отлично";

"хорошо" когда показатели 1, 2, 3 и 4 имеют оценку не ниже "хорошо";

"удовлетворительно'', когда показатели 1, 2, 3 и 4 имеют оценку не ниже "удовлетворительно".

При отсутствии надлежащего ухода за свежеуложенным бетоном или при наличии более 2 % плит с усадочными трещинами покрытию дается оценка не выше "удовлетворительно".

Примечание. Необходимость ремонта покрытия при наличии плит с усадочными трещинами определяется приемочной комиссией.

4.22. Отклонения по ширине, толщине и ровности покрытия, а также отклонения от проектных отметок и уклонов должны быть в пределах допускаемых величин в соответствии с табл. 5.

Таблица 5

|

Контролируемые параметры |

Способ контроля |

Допуски (величина допускаемого отклонения) |

|

Ширина покрытия |

Рулеткой (1 промер на 100 пог. м ряда) |

± 5 см |

|

Толщина покрытия |

Замерами по торцам ряда (не менее 1 замера на 100 пог. м ряда). Замерами по выбуренным кернам (3 керна на 10 тыс. м2) |

± 5 см, но не более допускаемой СНиП III-46-79 |

|

Поперечный уклон |

Проверяется нивелированием (не менее 10 % площади покрытия) |

+0,005 |

|

Высотные отметки |

Проверяются нивелированием |

± 2 см |

|

Наибольший просвет под трехметровой рейкой |

По 3 промера на 100 пог. м ряда в поперечном направлении |

Не более 5 мм |

|

Наибольшая разница уровня поверхности: |

|

|

|

в поперечных и продольных швах |

|

3 мм |

|

в поперечных швах, устраиваемых в затвердевшем бетоне |

|

Не допускается |

4.23. Приемочный контроль готового цементобетонного покрытия с применением неразрушающих методов основывается на методе систематической выборки и может осуществляться передвижной аэродромно-испытательной станцией. При этом проводятся:

- сплошная ультразвуковая и радиоизотопная дефектовка покрытия по рядам укладки плит;

- обработка результатов дефектовочных испытаний и выбор объектов-представителей - участков покрытия, имеющих средние и экстремальные значения контролируемых параметров;

- детальное испытание отобранных участков с проведением ультразвуковых и радиоизотопных испытаний по всей их площади.

4.24. При радиоизотопных испытаниях методом рассеянного гамма-излучения оценивается объемная масса цементобетона в покрытии и однородность его по плотности.

4.25. При ультразвуковых измерениях определяется скорость распространения продольных и поверхностных волн и затухание ультразвукового сигнала на 2 различных частотах.

По этим данным рассчитываются прочность цементобетона на растяжение при изгибе и однородность покрытия по прочности.

4.26. Методика контроля качества цементобетона, уложенного в покрытие, неразрушающими методами излагается в приложении 3.

4.27. Результаты, полученные по методам неразрушающего контроля, сопоставляются с результатами лабораторного контроля и результатами испытаний кернов, отобранных из готового покрытия.

4.28. Обработка данных испытаний методами математической статистики позволяет вычислить средние значения (ma и Rри) с их естественным разбросом для сравнения с проектными значениями этих характеристик и обоснованно оценить однородность цементобетона в покрытии.

Если однородность цементобетона в покрытии ниже, чем по результатам лабораторных испытаний образцов, то можно сделать заключение о недостаточно стабильном качестве ухода за свежеуложенным в покрытие цементобетоном.

4.29. В итоге составляется заключение по оценке качества аэродромно-строительных работ и, в частности, заключение о соответствии прочностных характеристик цементобетона проектным значениям.

ПРИЛОЖЕНИЯ

Приложение 1

Методика определения геометрических параметров края плиты аэродромного покрытия при контроле качества строительства

1. Настоящая Методика предназначена для определения геометрических размеров края плиты покрытия, оценки их отклонения от проектных размеров и для своевременного устранения дефектов, появляющихся после прохода бетоноукладочной машины.

2. Необходимо контролировать следующие параметры:

- поперечный уклон на краю плиты;

- отклонение от вертикального положения боковой грани плиты;

- неровности края плиты по высоте в продольном направлении;

- величину оплыва кромки плиты.

3. Для проведения контроля допускается использовать следующее измерительное оборудование:

- трехметровую рейку, применяемую для контроля ровности покрытия;

- треугольник с длиной ребра равной (или более) толщине плиты укладываемого покрытия;

- линейку измерительную длиной не менее 50 см;

- линейку измерительную длиной 25 см.

4. Определение деформации края плиты покрытия следует производить через 3-5 мин после прохода бетоноукладочной машины.

5. Определение изменения поперечного уклона и отклонения от вертикального положения боковой грани плиты покрытия осуществляется, как правило, в начале смены, после длительных остановок машины и в случае явного изменения поперечного уклона края плиты и отклонения боковой грани от вертикального положения. Определение неровности края плиты по высоте в продольном направлении рекомендуется контролировать непрерывно в течение смены. Величину оплыва кромки следует определять выборочно, но не менее 2 раз в смену.

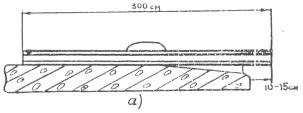

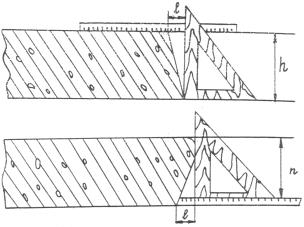

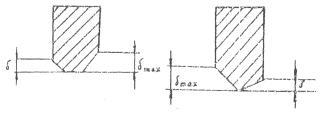

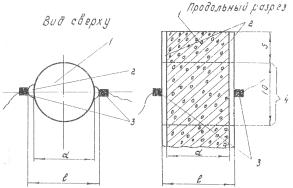

6. Определение изменения поперечного уклона следует проводить по схеме на рис. 1. Изменение поперечного уклона необходимо контролировать с помощью трехметровой рейки. При этом конец рейки должен на 10-15 см выступать за край покрытия. Изменение поперечного уклона по ширине плиты не допускается, оно устраняется настройкой края выглаживающей плиты и кромкообразующего органа.

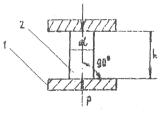

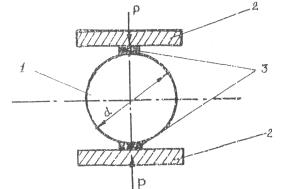

7. Определение отклонения от вертикального положения грани плиты покрытия следует проводить по схеме на рис. 2. Отклонения от вертикального положения боковой грани плиты необходимо производить с помощью треугольника и линейки. Треугольник устанавливается на очищенное от бетонной смеси основание и с помощью линейки определяется величина. В зависимости от толщины покрытия величина l не должна превышать величины, определяемой по формуле

l = 0,18 h;

где h - толщина укладываемой плиты покрытия, мм.

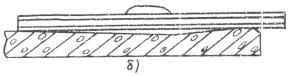

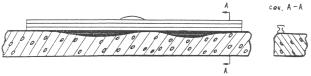

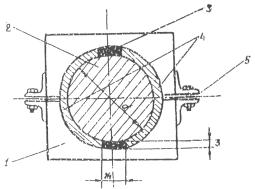

8. Схемы измерения неровности на краю плиты в продольном направлении представлены на рис. 3. Неровности следует определять под трехметровой рейкой с помощью клина (промерника). Рейка устанавливается непосредственно на краю плиты. Контроль ровности края плиты в продольном направлении следует проводить на всем протяжении строящейся полосы. Неровности устраняются с помощью гладилок и приставной опалубки рабочими при комплекте. Неровности края плиты по высоте в продольном направлении не должны превышать 3 мм.

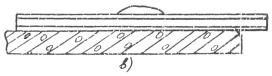

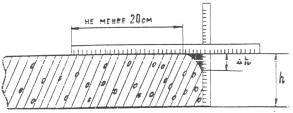

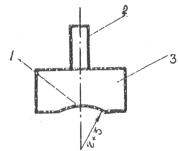

9. Схема определения величины оплыва кромки покрытия представлена на рис. 4. Величину оплыва определяют с помощью 2 линеек. Рекомендуемая допускаемая величина оплыва, кромки плиты: для стыкуемых друг с другом полос покрытия - 5 мм, для краевых полос - 10 мм.

Рис. 1. Определение изменения поперечного уклона на краю плиты: а - увеличение поперечного уклона (неправильно); б - обратный уклон (неправильно); в - правильно выдержанный поперечный уклон.

Рис. 2. Измерение отклонения от вертикального положения боковой грани покрытия

Рис. 3. Измерение ровности покрытия на краю плиты в продольном направлении

Рис. 4. Измерение деформаций кромки покрытия

Приложение 2

Методика испытания кернов, взятых из покрытия

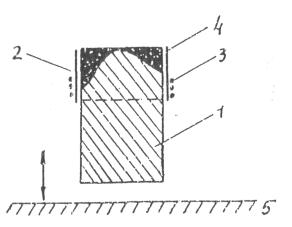

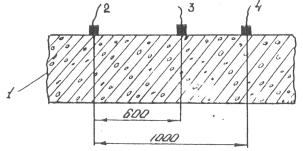

1. Испытание бетонных кернов на сжатие

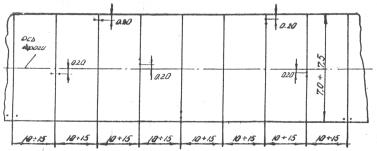

1.1. Керны, выбуренные из цементобетонного покрытия дороги или аэродрома, следует испытывать на сжатие по схеме, изображенной на рис. 1. Диаметр керна должен быть не менее трехкратного наибольшего номинального размера крупной фракции примененного в бетоне крупного заполнителя, а высота - не менее его диаметра.

1.2. При испытании (чтобы избежать искажения результатов) необходимо, чтобы торцевые плоскости кернов, по которым производится передача нагрузки от плит пресса на керн, были ровными, не имели взбугриваний и раковин; обе эти плоскости должны быть перпендикулярны продольной оси керна (см. рис. 1), а следовательно, параллельны между собой.

На практике, как правило, бетонные керны не удовлетворяют этим условиям и поэтому перед испытанием должны быть соответствующим образом обработаны.

Подготовка кернов к испытаниям

1.3. Дорожные бетонные керны чаще всего имеют одну относительно ровную торцевую поверхность (верхнюю), которая соответствует верхней лицевой поверхности покрытия, и вторую торцевую поверхность неправильной формы (нижнюю). Подготовка кернов к испытанию должна состоять из следующих этапов:

- осмотр кернов, при этом керны с превышением точек торцевой поверхности друг над другом более 15 мм (рис. 2) бракуют, т.е. исключают из числа кернов, предназначенных для механических испытаний, или подвергают предварительной механической обработке;

- механическая обработка: при наличии соответствующей возможности керны с δmax > 15 мм (см. рис. 2) обрабатываются с применением режущих алмазных или карборундовых дисков или на шлифовальном круге;

- устройство насадки или "подливки" на торцевых поверхностях кернов (при условии, что δmax ≤ 15 мм). Этот этап самый ответственный в подготовке кернов к испытанию.

1.4. Насадку следует устраивать из цементного теста. Цемент должен быть активностью не менее 400 кг/см2, В/Ц - близкое к нормальной густоте цементного теста. Для ускорения устройства насадки в цементное тесто рекомендуется вводить хлористый кальций в количестве до 3 % от массы цемента. Применение ускорителя твердения позволит сократить время твердения цементного теста (см. табл. 1). При устройстве насадок для обеспечения перпендикулярности торцевых плоскостей продольной оси керна необходимо применять выверочный шаблон (рис. 3).

1.5. При устройстве насадок выполняются следующие работы:

- готовится цементное тесто нужной консистенции на чистой воде или на растворе хлористого кальция при тщательном перемешивании;

- торцевые поверхности керна обрабатываются металлической щеткой, очищаются и увлажняются;

- наносится цементное тесто на нижнюю (наиболее неровную) торцевую поверхность керна для предварительного выравнивания (первый прием) так, чтобы цементное тесто было своей поверхностью на одном уровне с наивысшей точкой обрабатываемой поверхности керна после некоторого уплотнения теста легким постукиванием другим торцом керна о стол (рис. 4) или на встряхивающем столике.

Для осуществления этой операции необходимо предварительно на обрабатываемом торце сделать своего рода опалубку из плотной бумаги (например, из ватмана), скрепив шпагатом и смочив внутренние поверхность водой;

- нанесенное цементное тесто выдерживается определенное время (см. табл. 1) покрытым влажной тканью при температуре 15-20 °С;

- на обрабатываемый торец наносится второй выравнивающий слой цементного теста, возможно минимальной толщины с использованием выверочного шаблона (второй прием) следующим образом: на ребра основания выверочного шаблона устанавливается ровное стекло, покрытое сверху мокрой тонкой бумагой (например, газетной), на эту бумагу укладывается цементное тесто слоем 5-7 мм и площадью, несколько превышающей площадь торца керна, затем на это цементное тесто осторожно устанавливается керн нижней торцевой поверхностью, на которую уже нанесен первый слой, с небольшим надавливанием так, чтобы образующие цилиндрической поверхности керна плотно прилегали к полкам вертикального уголка выверочного шаблона, после этого лишнее тесто вокруг керна удаляется, цилиндрическая поверхность у основания заглаживается, прикрывается влажной тканью и выдерживается необходимое время (см. табл. 1), затем керн необходимо перевернуть, торцевую плоскость накрыть влажной тканью и выдержать под ней до момента испытания (см. табл. 1);