|

|

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА СОЮЗДОРНИИ |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ НИЗКОМАРОЧНЫХ И МАЛОПРОЧНЫХ КАМЕННЫХ МАТЕРИАЛОВ И ЗАГРЯЗНЕННЫХ ПЕСКОВ, ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ, В ОСНОВАНИЯХ ДОРОЖНЫХ ОДЕЖД

Утверждены замдиректора Союздорнии

канд. техн. наук В.М. Юмашевым

Москва 1990

Приведена методика определения прочности щебня из малопрочных каменных материалов, установлена зависимость свойств обработанных материалов от минералогического состава и количества мелкозернистых частиц в естественных мелких песках.

Даны рекомендации по устройству оснований дорожных одежд из малопрочных известняков (марка по прочности ниже 200), обработанных цементом без добавок и с добавками ПАВ (ЛСТ, ГКЖ-10, ГКЖ-11) традиционными методами (приготовлением смесей в установках, разравниванием по земляному полотну автогрейдером, укаткой катками) и методом пропитки малопрочных известняков литыми цементопесчаными смесями с добавками суперпластификаторов (С-3, ЛСТМ-2) и без них уплотнением вибрацией. Показана взаимосвязь между прочностью и деформативностью слоев оснований из малопрочных известняков, в том числе в раннем возрасте.

Даны рекомендаций по устройству оснований дорожных одежд из жестких (с осадкой конуса О) и подвижных (с осадкой конуса 4 см) щебеночных смесей, обработанных цементом с добавкой ЩСПК, при уплотнении с помощью катков и вибрации соответственно.

Приведены рекомендации по применению вяжущих низкой водопотребности (BHB-50) при устройстве оснований дорожных одежд.

Содержание

Предисловие

Одной из актуальных задач дорожного строительства является снижение его стоимости за счет использования местных каменных материалов (в частности, малопрочных) и местных песков в основаниях дорожных одежд.

Низкомарочные и малопрочные каменные материалы, широко распространенные в отдельных районах нашей страны, характеризуются неоднородностью структуры, слабой межзерновой сцементированностью, высокими пористостью и водопоглощением, обусловливающими их низкую водо- и морозостойкость. Лабораторные исследования, а также имеющийся опыт устройства щебеночных оснований из низкомарочных и малопрочных каменных материалов показали, что эти материалы без обработки вяжущими с успехом могут быть применены только для оснований дорожных одежд на автомобильных дорогах IV-V категорий в III-V дорожно-климатических зонах в условиях первого типа местности по характеру и степени увлажнения, а при обработке цементом - на дорогах более высоких категорий (I-III) и в других дорожно-климатических зонах (I-II).

Пластифицирующие воздухововлекающие (ЩСПК, ГКЖ-10, ГКЖ-И), пластифицирующие (ЛСТ), суперпластифицирующие (ЛСТМ-2, С-3) добавки позволяют улучшить технологические свойства смесей, уменьшить расход цемента на 5-20% или увеличить прочность обрабатываемого материала на 10-25%, повысить его морозостойкость в 1,5-2,0 раза.

На вяжущем низкой водопотребности (ВНВ-50) при его расходе 9-15% можно получать цементопески, характеризующиеся маркой по прочности 20-60 и - морозостойкостью Мрз25-50, и цементогрунты марки по прочности 40 с морозостойкостью Мрз15 при расходе вяжущего 15%.

Исследованиями установлено максимально допустимое количество загрязняющих примесей в песках в зависимости от их минералогического состава при соответствии основных свойств (прочности и морозостойкости) обработанных материалов требованиям действующих нормативных документов.

Экономический эффект от применения в основаниях дорожных одежд низкомарочных и малопрочных каменных материалов, обработанных цементом, составляет 4-6 тыс. руб. на 1км, при этом также экономится более 2 тыс. м3 прочного щебня, 210л топлива, 30 тыс. кВт ч электроэнергии, 16чел.-дн.

Экономический эффект от введения добавок ПАВ, обусловленный экономией 15-55т цемента (за вычетом стоимости добавок), составляет от 0,5 до 1 тыс. руб. в расчете - на 1км основания.

Использование вяжущего низкой водопотребности при устройстве оснований дорожных одежд позволяет за счет экономии 30-50% традиционного вяжущего (цемента) с учетом затрат на домол цемента с кварцевым песком уменьшить стоимость ориентировочно на 2,0-2,5тыс. руб. в расчете на 1 км основания.

Суммарный экономический эффект от внедрения местных каменных материалов, обработанных цементом, в зависимости от вида вяжущего и добавок ПАВ может составить от 6 до 9 тыс. руб. на 1 км основания.

Настоящие "Методические рекомендации по применению низкомарочных и малопрочных каменных материалов и загрязненных песков, обработанных неорганическими вяжущими, в основаниях дорожных одежд разработаны на основе исследований, проведенных Союздорнии, Казахским и Среднеазиатским филиалами Союздорнии Минтрансстроя СССР.

Новизна работы защищена авторскими свидетельствами № 1176000, № 1357474.

Методические рекомендации составили: канд. техн. наук В.С. Исаев, инженеры Ф.В. Панфилов, А.И. Полякова, Н.А. Еркина, канд. техн. наук Н.Н. Янбых, инж. Л.Б. Михайлова, кандидаты технических наук Л.И. Джулай, В.К. Петренко, Г.Г. Паронян, В.М. Смирнов, инженеры А.А. Шейнин, С.С. Коровченко.

Замечания и предложения по данной работе просьба направлять по адресу: 143900, Балашиха-6 Московской обл., Союздорнии.

1. Общие положения

1.1. Настоящими Методическими рекомендациями, разработанными в дополнение к действующим нормативным документам СНиП 2.05.02-85, СНиП 3.06.03-85, ГОСТ 23558-79, ГОСТ 25607-83, следует руководствоваться при строительстве оснований автомобильных дорог.

1.2. Под низкомарочными каменными дорожно-строительными материалами следует понимать щебень (щебеночно-песчаную смесь), получаемый из осадочных и метаморфических (преимущественно известняковых) горных пород с пределом прочности при сжатии в насыщенном водой состоянии свыше 20 до 40 МПа; под малопрочными - из аналогичных, горных пород с пределом прочности при сжатии в водонасыщенном состоянии свыше 10 до 20 МПа.

1.3. Низкомарочный щебень характеризуется марками по прочности 300 и 200, устанавливаемыми по ГОСТ 8267-82.

Марку по прочности низкомарочного щебня определяют по результатам испытания при сжатии (раздавливании) в цилиндре фракций щебня по ГОСТ 8269-87.

Малопрочный щебень характеризуется марками по прочности 100 и 150 (по аналогии с классификацией, принятой ГОСТ 8267-82), устанавливаемыми в соответствии с разд.2 настоящих Методических рекомендаций.

Марка по прочности щебеночно-песчаной смеси соответствует марке по прочности щебня, входящего в ее состав.

Под мелкозернистыми частицами следует понимать частицы материала мельче 0,071 (0,05) мм,

2. Оценка прочности щебня из малопрочных каменных материалов

2.1. Предел прочности горных пород при сжатии определяют на образцах правильной формы по ГОСТ 8269-87.

2.2. Марку по прочности малопрочного щебня устанавливают по результатам испытаний его зерен на раскол с помощью механического индикатора Т-3 (ГОСТ 8269-87), применяя методику, приведенную в настоящих Методических рекомендациях. Допускается определять марку по прочности малопрочного щебня по результатам испытаний на сжатие (раздавливание) в цилиндре фракций щебня по ГОСТ 8269-87, Размер фракций для испытаний должен соответствовать требованиям ГОСТ 8267-82, Марку по прочности следует устанавливать по наименьшему значению в соответствии с требованиями табл. 1.

2.3. Марку по прочности щебня из малопрочного каменного материала с помощью прибора Т-3 рекомендуется определять по следующей методике.

Подлежащий испытанию материал (смесь фракций щебня или щебеночно-песчаную смесь) рассеивают на стандартные фракции и отбирают пробу: от фракции 5-10мм - массой 0,25 кг, от фракции 10-20 мм - 0,5 кг, от фракции 20-40 мм - 1,5 кг.

Щебень крупностью 40-70мм дробится и оценивается по результатам испытания фракции 20-40мм.

Материал проб должен быть предварительно насыщен в течение 2 ч водой.

Таблица 1

|

Марка каменного материала по прочности на сжатие |

Предел прочности щебня при расколе, МПа, по прибору Т-3 |

Потеря массы, %, при испытании на сжатие в цилиндре фракций щебня |

|

|

в сухом состоянии |

в водонасыщенном состоянии |

||

|

100 |

0,2-0,6 |

40-45 |

60-65 |

|

150 |

0,6-1,0 |

35-40 |

55-60 |

|

200 |

- |

28-35 |

38-54 |

|

300 |

- |

24-28 |

28-38 |

Примечание. Нормы и методика определения марки по прочности материалов менее 200 (для марок 100 и 150) по потерям массы при испытании фракций щебня в цилиндре (ГОСТ 8269-87) разработаны Госдорнии Миндорстроя УССР и Ростовским филиалом ГипродорНИИ.

Каждое зерно помещают между зубьями-конусами прибора Т-3 со снятыми щелевыми упорами. При разрушении зерна снимают показания манометра прибора.

Прочность зерна (б, МПа) вычисляют по формуле

![]() , (1)

, (1)

|

где Р - |

разрушающая нагрузка, Н; |

|

h - |

толщина зерна, м; |

|

dср - |

средний

диаметр испытуемой фракции, м; dср5·10 =0,007 5м; dcp10-20=0,015м; |

Среднеарифметическое значение прочностей отдельных фракций (бфр, МПа) в пробе определяют по формуле

бфр=(б1+б2+…+бn)/N, (2)

|

где б1,б2... бn- |

прочность отдельных зерен, МПа; |

|

N - |

количество зерен. |

Прочность материала всей пробы (бпр, МПа) определяют с учетом прочности содержащихся отдельных фракций:

бпр = б5-10i5-10 + б10-20i10-20 + б20-40 i20-40, 3)

|

где б5-10,б10-20,б20-40 - |

среднеарифметическая прочность отдельных фракции, МПа; |

|

i5-10,i10-20,i20-40 - |

содержание отдельных фракций в пробе, доли единицы. |

3. Применение низкомарочных и малопрочных каменных материалов, обработанных цементом, в том числе с добавками ПАВ, при устройстве оснований традиционными методами

3.1. При выборе каменных материалов для устройства оснований целесообразно учитывать их происхождение, марку по прочности и зерновой состав смесей, что дает возможность более рационально назначать необходимое количество цемента для получения обработанного материала требуемой прочности и морозостойкости.

3.2. При использовании щебеночно-песчаной смеси из известняковых пород марки по прочности 400 ее зерновой состав должен соответствовать кривым, с коэффициентом сбега 0,65-0,75.

При использовании песчано-щебеночной смеси на основе щебня известняковых пород марок по прочности 200-300 ее зерновой состав должен соответствовать кривым с коэффициентом сбега 0,6-0,7.

3.3. Ориентировочный расход цемента для обработки щебеночно-песчаных смесей в зависимости от марки щебня по прочности приведен в табл. 2.

Таблица 2

|

Марка по прочности известнякового щебня |

Ориентировочный расход цемента марки 400, % массы смеси, для получения обработанного материала марки по прочности |

|||

|

20 |

40 |

60 |

75 |

|

|

400 |

2 |

4 |

5 |

7 |

|

300 |

3 |

5 |

9 |

10 |

|

200 |

4 |

6 |

10 |

12 |

Примечание. Марка по морозостойкости обработанного материала на основе щебня марки по прочности 400 Мрз15-25, на основе щебня марок по прочности 200-300 - Мрз10-15.

Окончательный расход вяжущего уточняется на основе лабораторного подбора на конкретных материалах

3.4. Для повышения прочности на 10-20% и морозостойкости с марки Мрз10-15 до Мрз15-25 щебеночных смесей из малопрочных известняков, обработанных цементом, и в целях сокращения расхода цемента на 1-2% по сравнению с табл.2 рекомендуется вводить пластифицирующие воздухововлекающие добавки этилсиликоната натрия (ГКЖ-10) или метилсиликоната натрия (ГКЖ-11) (ТУ 6-02-696-76 Минхимпрома СССР) в количестве 0,3-0,5% массы цемента в расчете на сухое вещество.

3.5. Прочность и морозостойкость щебеночных смесей из известнякового щебня марки 200, обработанных цементом с добавками гидрофобизаторов ГКЖ-10 или ГКЖ-11, должны соответствовать приведенным в ГОСТ 23558-79 и табл. 3.

3.6. Для устройства оснований в условиях Средней Азии можно использовать известняк-ракушечник и песчаник, имеющие марку по прочности 200 и менее.

При этом содержание водорастворимых солей в материалах не должно превышать 2% при сульфатном засолении и 3% при хлоридном, сульфатно-хлоридном и хлоридно-сульфатном засолении, содержание гипса - не более 10% массы материала, а максимальная крупность зерен - не более 20 мм.

Таблица 3

|

Содержание цемента, % массы смеси |

Марка по прочности обработанного материала, не менее |

Количество выдержанных циклов замораживания-оттаивания, не менее |

|

4 5 8 |

20 40 60 |

15 25 25 |

3.7. При обработке известняка-ракушечника или песчаника марки по прочности менее 200 цементом в количестве 3-10% можно получить обработанный материал марки по прочности 20-40 по ГОСТ 23558-79.

3.8. Для улучшения качества обработанного материала на основе известняка-ракушечника и песчаников целесообразно вводить:

госсиполовую смолу (0,1-0,5% массы цемента) для повышения его водостойкости и прочности;

прочный щебень (10-20%) марки по прочности 800-1200 для повышения прочности и сдвигоустойчивости.

3.9. Для повышения плотности и морозостойкости обработанного материала на основе известнякового щебня марок по прочности 400 и менее целесообразно вводить ЛСТ (ОСТ 13-183-83 Минвузов СССР) в количестве 0,2-1% массы цемента.

3.10. Содержание воды в обработанных материалах должно соответствовать оптимальному значению, определенному по максимальной плотности.

3.11. Проектирование и расчет оснований дорожной одежды из малопрочных каменных материалов, обработанных неорганическими вяжущими, следует производить в соответствии с "Инструкцией по проектированию дорожных одежд нежесткого типа" ВСН 46-83 (М.: Транспорт, 1985).

3.12. Строительство щебеночных оснований из низкомарочных и малопрочных каменных материалов следует производить в соответствии со СНиП 3.06.03-85.

4. Обработка низкомарочных и малопрочных известняков методом пропитки литыми цементопесчаными смесями, в том числе с добавками суперпластификаторов, при устройстве оснований

Требования к исходным материалам

4.1. Для устройства оснований можно применять щебень марок по прочности 400-200 и 150-100 . Марка по морозостойкости должна соответствовать требованиям ГОСТ 8267-82 и СНиП 2.05.02-85.

При глубине пропитки 5-10см и применении вибрационных катков и профилировщиков с вибробрусом следует применять щебень фракции 20-40 (70) мм, при глубине пропитки 15см - фракции 40-70мм.

4.2. Песок должен отвечать требованиям ГОСТ 8736-85. Оптимальным соотношением между максимальным размером зерен песка и крупного заполнителя следует считать 1:10-1:15.

4.3. Цемент для цементопесчаной смеси должен соответствовать требованиям ГОСТ 10178-85. Начало схватывания цемента - не ранее 2ч после затворения.

Рекомендуемые марки портландцемента - 300 и 400, 4.4.

4.4. Для приготовления цементопесчаного раствора необходимо применять воду, удовлетворяющую требованиям ГОСТ 23732-79,

Требования к цементопеску

4.5. Цементопесчаный раствор, используемый для пропитки слоя щебня, должен характеризоваться подвижностью и стабильностью.

4.6. Подвижность

цементопесчаного раствора должна быть при определении по погружению конуса 11-

Для получения раствора заданной подвижности необходимо ввести 16-17% воды.

Литые цементопесчаные смеси не должны иметь видимых признаков расслоения. Расслаиваемость свежеприготовленного раствора рекомендуется проверять один раз в смену (ГОСТ 5802-86).

Для улучшения технологических свойств цементопеска (повышения подвижности, уменьшения расслаиваемости смеси при ее приготовлении и транспортировании) рекомендуется вводить в раствор суперпластификатор С-3 (0,5-0,8%) либо суперпластифицирующую добавку ЛСТМ-2 (0,25-0,3% массы цемента). Расход добавок уточняют при лабораторном подборе состава цементопеска.

4.7. Состав цементопесчаного раствора следует определять исходя из оптимального соотношения между цементом и водой, удовлетворяющего требованию получения цементопеска с заданными физико-механическими свойствами (СНиП 2.05.02-85). Ориентировочные составы приведены в табл. 4.

Состав цементопесчаной смеси определяют в каждом конкретном случае лабораторным подбором.

Окончательный состав цементопеска следует скорректировать по результатам испытания образцов с учетом характеристик используемых материалов,

Таблица 4

|

Категория дороги |

Марка цементопеска по прочности на сжатие |

Глубина пропитки, см |

Состав смеси, % массы |

||

|

Песок |

Цемент |

Вода |

|||

|

I-II |

60-100 |

10-15 |

66-59 |

18-24 |

16-17 |

|

III |

60-75 |

5-10 |

67-64 |

18-20 |

15-16 |

|

IV-V |

40-60 |

5-10 |

70-66 |

15-18 |

15-16 |

Примечания: 1. При применении добавки С-3 может быть снижен расход цемента на 15-20%, воды на 15-25%. Содержание воды в исходной смеси должно быть в пределах 12,5%.

2. При применении добавки ЛСТМ-2 может быть снижен расход цемента на 7-12%, воды на 7-15%. Содержание воды в исходной смеси должно быть в пределах 14%.

4.8. Прочность и морозостойкость обработанного материала должны соответствовать требованиям СНиП 2.05.02-85 и ГОСТ 23558-79. Ориентировочные составы смесей приведены в табл. 5.

Таблица 5

|

Марка по прочности обработанного материала |

Марка цементопеска по прочности на сжатие |

Состав смеси, % массы |

||

|

Песок |

Цемент |

Вода |

||

|

75 |

100 |

60-59 |

24 |

16-17 |

|

60 |

75 |

64-63 |

20 |

16-17 |

|

40 |

60 |

66-65 |

18 |

16-17 |

|

20 |

40 |

69-68 |

15 |

16-17 |

Примечание. При применении суперпластификаторов С-3 и ЛСТМ-2 расходы цемента и воды могут быть снижены на величину, указанную в прим. 2 к табл. 4.

Технология строительства и контроль качества работ

4.9. Цементопесчаный раствор целесообразно приготавливать на централизованном растворосмесительном узле. Приготовленную в установке цементопесчаную смесь транспортируют к месту укладки, как правило, в автобетоносмесителях с перемешиванием ее в пути. Допускается использовать для этой цели, серийно выпускаемые отечественной промышленностью авторастворовозы СБ-89Б. При транспортировке на небольшое расстояние (до 5 км) могут быть использованы автомобили-самосвалы с боковой выгрузкой.

4.10. Доставленную к месту укладки цементопесчаную смесь необходимо распределять по поверхности слоя щебня профилировщиком или автогрейдером.

Щебень перед обработкой цементопеском

следует тщательно спланировать автогрейдером и полить водой из расчета 5-10л на

4.11. Если предполагается обработка слоя щебня вибрацией, то цементопесчаную смесь рекомендуется распределять укладчиками типа ДС-97, ДС-108, Д-345, оснащенными вибрационными уплотняющими органами. В этом случае одновременно за один проход укладчика происходит распределение и проникание в щебеночный слой цементопесчаной смеси на требуемую глубину.

4.12. Для обработки слоя щебня вибрацией и давлением следует использовать виброкаток типа ДУ-54, вибрационный валец которого способствует прониканию распределенной смеси в пустоты щебеночного слоя за три-четыре прохода по одному следу.

При отсутствии укладчиков, оснащенных вибробрусьями, и виброкатков для уплотнения может быть использована обычная виброрейка. Участки крупного заполнителя, в которые раствор не проник, рекомендуется залить раствором вручную и уплотнить.

4.13. При производстве работ движение автобетоносмесителей и другого транспорта по подготовленному основанию не допускается. Движение транспорта должно осуществляться по обочине.

4.14. После уплотнения основания необходимо произвести уход розливом пленкообразующих материалов.

4.15. В процессе строительства следует контролировать:

качество раствора и его составляющих;

качество щебня, используемого для устройства основания;

качество пропитки.

4.16. Для контроля качества приготовленной цементопесчаной смеси следует изготавливать в каждую смену три образца и испытывать их на прочность при сжатии в возрасте 28 сут, а также определять показатель подвижности литой цементопесчаной смеси не менее 5 раз в смену.

4.17. Все материалы для устройства основания необходимо проверять на соответствие их требованиям стандартов на эти материалы.

4.18. Качество пропитки следует оценивать по глубине пропитки и физико-механическим свойствам обработанного материала. Глубину пропитки необходимо измерять мерной линейкой через 100м в каждом поперечнике по оси основания и на расстоянии 1,0-1,5м от краев. Физико-механические свойства обработанного материала (прочность, морозостойкость) определяют испытанием контрольных образцов. Для изготовления образцов следует применять разъемные формы 15×15×15 см или 20×20×20 см (в зависимости от крупности щебня). Формы заполняют крупным щебнем на толщину пропитки, а затем встряхивают их 5-6 раз легким постукиванием о стол. После этого в формы заливают цементный раствор и подвергают вибрации на лабораторной виброплощадке в течение 10-15 с до окончательного заполнения пустот между зернами щебня раствором. Через 28 сут нормального твердения образцы испытывают на прочность и морозостойкость. Перед испытанием на прочность образцы 24 ч насыщают в воде. Перед определением морозостойкости образцы выдерживают в воде 48 ч.

4.19. В необходимых случаях контроль качества обработанного щебня рекомендуется осуществлять по результатам испытаний образцов-кернов, выбуренных непосредственно из основания.

5. Использование мела и опоки, обработанных неорганическими вяжущими, в основаниях дорожных одежд

5.1. При использовании для устройства оснований мела или опоки в качестве вяжущего, кроме цемента, целесообразно применять вяжущие, приготовленные на основе шлаков или зол с активаторами - цементом, цементной пылью или известью, а также цементную пыль как самостоятельное вяжущее.

5.2. Марка шлакового вяжущего, содержащего 8-10% активатора – цементной пыли, в возрасте 90 сут должна быть не менее 300, с 20% цементной пыли - не менее 400, с 6-8% цемента или 8-12% извести - не менее 250.

Марка зольного вяжущего, содержащего 20% извести, или 8-10% цемента, или 40% цементной пыли, в возрасте 90 сут должна быть не менее 150.

Марку вяжущих устанавливают по результатам испытания образцов, изготовленных по ГОСТ 3344-83.

5.3. Ориентировочный расход вяжущего для получения обработанного материала марок по прочности в 28-суточном возрасте по ГОСТ 23558-79 приведен в табл. 6.

Таблица 6

|

Вяжущее и его количество, % |

Марка обработанного материала в возрасте 28 сут на основе |

||

|

мела |

опоки |

Композиции

из |

|

|

Шлаковое, 10-25 |

20-40 |

10-20 |

10-20 |

|

Зольное, 15-25 |

10-20 |

10-20 |

10-20 |

|

Цементная пыль, 20 |

40 |

- |

75 |

|

23 |

- |

60 |

- |

Примечание. Прочность материалов, обработанных шлаковым или известково-зольным вяжущим, к 90 сут увеличивается в 1,5-2 раза, обработанных цементной гнилью - на 1 и 15%.

Обработанные материалы на основе мела, опоки и композиции из мела и опоки рекомендуется применять для устройства верхних и нижних слоев основания под усовершенствованные облегченные типы покрытий на дорогах II-IV категорий в 1-м и 2-м типах местности по условиям увлажнения в IV и V дорожно-климатических зонах.

Требуемую марку по морозостойкости устанавливают по СНиП 2.05.02-85.

При расчете потребности в материалах и подборе составов смесей целесообразно использовать значения показателей, приведенные в табл.7.

Таблица 7

|

Составляющие смеси |

Расчетные

|

Расход,

% |

Плотность материала при оптимальной влажности г /см3 |

||

|

Еу, МПа |

Rи, МПа |

вяжущего |

воды |

||

|

Мел + шлаковое вяжущее |

510 |

0,68 |

15 |

18 |

2,13 |

|

Мел + известково-зольное вяжущее |

500 |

0,74 |

20 |

17 |

2,11 |

|

Мел + опока + цементная пыль |

500 |

0,91 |

15 |

24 |

2,01 |

|

Опока + цементная пыль |

350 |

0,63 |

20 |

25 |

1,77 |

6. Применение щебеночно-песчаных смесей, обработанных цементом с добавкой ЩСПК, в - основаниях дорожных одежд, уплотняемых укаткой или вибрированием

Требования к смесям

6.1. Материалы, входящие в состав смеси – щебень, песок, цемент, ЩСПК и вода, должны удовлетворять требованиям соответствующих стандартов.

6.2. Максимальная крупность

щебня не должна превышать

6.3. Приготавливать смеси следует в установках принудительного перемешивания цикличного или непрерывного действия.

6.4. Растворы ЩСПК следует готовить в растворных узлах смесительных установок и вводить в смесь с оптимальным количеством воды.

Таблица 8

|

Материал |

Состав смеси |

|||||

|

Песок средний, Мкр=2,1 |

Песок мелкий, Мкр=1,5 |

|||||

|

Лабораторный, % |

Производственный, % |

Количество материала на 1м3 смеси, кг |

Лабораторный, |

Производственный, |

Количество материала на 1м3 смеси, кг |

|

|

Щебень фракции |

|

|

|

|

|

|

|

49 |

46,3 |

991 |

49,0 |

46 |

989 |

|

|

Песок |

45 |

42,3 |

905 |

43,5 |

41 |

882 |

|

Цемент |

6 |

5,7 |

122 |

7,5 |

7 |

151 |

|

ЩСПК, % массы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1,0 |

1,2 |

1,0 |

1 |

1,5 |

|

|

Вода |

6 |

5,7 |

122 |

6,5 |

6 |

128 |

Примечания:1. При лабораторном подборе вода назначается сверх 100 % массы смеси, для производства пересчитывается в 100% смеси.

2. Известняковый щебень марки по прочности 600-800 с морозостойкостью

3. Содержание пылевато-глинистых частиц в песке среднем составляет 2,8%, мелком - 5,2%.

6.5. Подбор составов смесей требуемых марок по прочности, предназначенных для уплотнения катками, рекомендуется осуществлять по ГОСТ 23558-79, а оптимальное количество воды устанавливать по максимальной плотности.

6.6. Подбор составов смесей, предназначенных для уплотнения вибрацией, рекомендуется производить в соответствии с "Руководством по подбору составов тяжелого бетона" (НИИЖБ Госстроя СССР. - М., 1979), а оптимальное количество воды устанавливать по осадке конуса (ГОСТ 10181.1-81).

6.7. Для получения обработанного материала марки 75 по ГОСТ 23558-79 с морозостойкостью марки не менее Мрз25 ориентировочный состав смесей, предназначенных для уплотнения катками, должен соответствовать приведенному в табл. 8, а для уплотнения вибрацией - в табл. 9.

Таблица 9

|

Материал |

Расход песка на |

|

|

среднего |

мелкого |

|

|

Щебень фракции 5-40мм |

1190 |

1180 |

|

Песок |

814 |

814 |

|

Цемент |

154 |

164 |

|

ЩСП К, % массы цемента марки 400 |

1,5 |

1,8 |

|

Вода |

192 |

200 |

Примечания: 1. Осадка конуса 4 см; В/Ц для смеси со средним песком составляет 1,24, с мелким песком 1,29.

2. Характеристики материалов даны в примечании к табл. 8.

6.8. При изменении характеристик исходных материалов и в целях получения обработанного материала других марок по прочности следует подбирать составы смесей до начала работ, руководствуясь п.6.5 и п.6.6.

6.9. Область применения смесей, обработанных цементом с добавкой ЩСПК, определяют по СНиП 2.05.02-85.

Технологии устройства оснований и контроль качеств работ

6.10. Устройство оснований следует производить в соответствии со СНиП 3.06.03-85 по двум технологиям:

первая - уплотнение смеси катками:

вторая - уплотнение смеси вибрацией.

6.11. При устройстве оснований по первой технологии распределение смеси следует осуществлять укладчиками дорожно-строительных материалов. Допускается использовать автогрейдеры.

Уплотнять смеси рекомендуется катками на пневматических шинах или комбинированными, ориентировочно 16 проходами катка по одному следу.

Допускается уплотнение смеси гладковальцовыми катками. При этом количество проходов катка по одному следу необходимо уточнить на участке сооружаемого основания. Плотность уплотненного таким образом основания должна быть равна плотности основания, уплотненного катками на пневматических шинах, и плотности образцов в лаборатории.

6.12. При устройстве основания по второй технологии уплотнять смесь следует машинами, оборудованными виброуплотняющими органами, или виброрейками.

6.13. По окончании уплотнения основания по первой технологии целесообразно произвести чистовую отделку профилировщиком и уплотнить поверхностный слой катком с гладкими вальцами массой 6-13 т за 1-2 прохода по одному следу.

6.14. После отделки основания

по первой технологии и уплотнения основания по второй технологии следует

выполнять уход путем розлива битумной эмульсии из расчета 0,6-

6.15. При устройстве оснований

следует контролировать не реже чем через каждые

Не реже 1 раза в смену следует контролировать влажность смеси, прочность материала по ГОСТ 23558-79.

Не реже 1 раза в семь смен следует контролировать точность дозирования компонентов смеси контрольным взвешиванием. Кроме того, необходимо постоянно контролировать качество уплотнения, соблюдение режима ухода.

Качество уплотнения следует проверять путем контрольного прохода катка массой 10-13т по всей длине контролируемого участка, после чего на основании не должно оставаться следа. Недопустимо возникновение волны перед вальцом.

7. Определение прочности и деформативности слоев оснований из малопрочных известняков, обработанных цементом, в том числе в раннем возрасте

Определение времени начала пропуска построечного транспорта по слою известняка, обработанного цементом, в раннем возрасте

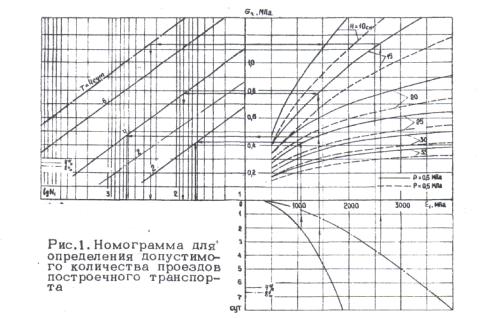

7.1. Модуль упругости Е1 и несущая способность набирающего прочность слоя увеличиваются с возрастом обработанного материала, при этом интенсивность роста модуля упругости зависит от количества цемента: у слоя, обработанного 8% цемента, она в 2-2,5 раза выше, чем у слоя, обработанного 4% цемента (рис. 1).

7.2. При многократно повторном нагружении модуль упругости набирающего прочность слоя остается постоянным до некоторого количества приложения нагрузок N1, а затем уменьшается пропорционально интенсивности роста остаточной деформации. Величина N1, таким образом, является допустимым количеством нагрузок, воздействие которых не приводит к снижению прочности материала слоя в раннем возрасте.

7.3. Время начала пропуска построечного транспорта и количество проездов определяются по номограмме (см. рис. 1 в зависимости от удельной нагрузки на заднюю ось Р1 возраста материала Т1 толщины обработанного слоя Н и деформативности подстилающего грунтового основания Е2.

Номограмма составлена при значении Е2 =100 МПа. Например, на вторые сутки при толщине слоя Н=25 см, обработанного 4% цемента, допустимое количество проездов автомобилей ЗИЛ-130 (Р=0,6МПа) N1=55, а при Н<15 см движение построечного транспорта не разрешается. На четвертые сутки при Н=25 см N1=540 авт., а при Н=15 см N<=80 авт. Для слоя, обработанного 8% цемента, при Н=15 см и Р=0,6 МПа допустимое количество проездов на четвертые сутки составит N1=225 авт.

7.4. Учет воздействия передних осей автомобилей осуществляется снижением полученного значения допустимого количества проездов на 10%. Например, на четвертые сутки при толщине слоя Н=15 см (4% цемента) и нагрузке на заднюю ось Р=0,6МПа допустимое количество проездов автомобилей N1=80, а с учетом воздействия передних колес N1=80·0,9=72 авт.

Взаимосвязь прочности, модуля упругости и толщины основания из малопрочного известняке, обработанного цементом

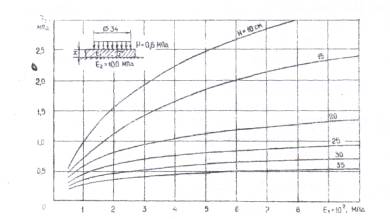

7.5. При одинаковых параметрах нагружения одно и то же значение растягивающего напряжения бτ сохраняется при соответствующем снижении модуля упругости материала слоя Е1 и его толщины Н (рис. 2).

Так, например, при уменьшении модуля упругости от 3500 до 1000 МПа и толщины слоя от 20 до 10 см растягивающее напряжение равно 1,0 МПа.

7.6. При разработке новых материалов монолитных слоев дорожных одежд необходимо учитывать, что повышение усталостной прочности материала позволит снизить материалоемкость конструкции при обеспеченна заданной ее долговечности. Использование характеристик усталостной прочности материала совместно с зависимостью бτ – Е1 (см. рис. 2) является одним из важнейших условий, влияющих на повышение качества проектирования монолитных слоев.

Рис. 2, Значения растягивающих напряжений Gr. в зависимости от модуля упругости E1, и толщины H укрепленного слоя

8. Влияние минералогического состава и количества мелкозернистых частиц в естественных мелких песках на свойства обработанных материалов

8.1. При назначении необходимого количества цемента для получения обработанного материала марок по прочности 20-75 в соответствии с ГОСТ 23558-79 слетает учитывать минералогический состав и количество мелкозернистых частиц, содержащихся в песках.

8.2. Количество мелкозернистых частиц рекомендуется устанавливать по ГОСТ 8735-88.

8.3. Наличие в мелкозернистых частицах глинистых примесей следует определять методом набухания по ГОСТ 26193-84,

8.4. При отсутствии в песках мелкозернистых частиц можно получить обработанный материал марок по прочности 20-75 с морозостойкостью Мрз10-50 (ГОСТ 23558-79) при введении цемента в количестве 4-15% массы смеси.

8.5. При наличии в песках до 10% мелкозернистых частиц, не приводящих к набуханию, целесообразно вводить цемента на 1-2% меньше, чем в пески без мелкозернистых частиц, для получения обработанного материала такой же прочности и морозостойкости.

8.6. При обработке песков, содержащих 6-10% каолиновой глины, 9-12% цемента, можно получить обработанный материал марок по прочности 60-75 и выше (ГОСТ 23558-79), выдерживающий максимально 25 циклов замораживания-оттаивания.

8.7. При обработке песков, содержащих 2-6% иллитовой глины, 9-12% цемента, можно получить обработанный материал марок по прочности 40-75, выдерживающий максимально 15 циклов замораживания-оттаивания.

8.8. При обработке песков, содержащих 0,25-1,0% монтмориллонитовой глины, 9-12% цемента, можно получить обработанный материал марок по прочности 40-60, выдерживающий максимально 15 циклов замораживания-оттаивания.

8.9. Для того чтобы повысить морозостойкость обработанного песка, содержащего 6-10% каолиновой глины, от 25 до 50 циклов, или песка с 2-6% иллитовой глины, или песка с 0,25-1,096 монтмориллонитовой глины от 15 до 25 циклов, необходимо увеличить количество вводимого цемента до 15%.

8.10. Количество вводимого цемента необходимо уточнять на конкретных материалах при лабораторном подборе составов смесей.

9. Применение вяжущих низкой водопотребности при устройстве оснований дорожных одежд

9.1. Вяжущее низкой водопотребности (ВНВ-50) представляет собой продукт совместного помола кварцевого песка и цементного клинкера (или цемента марки 400) в соотношении 1:1 с вводом на стадии помола 2% порошкообразного суперпластификатора С-3. Активность вяжущего (ГОСТ 310.4-81)-300, удельная поверхность - 250-280 м2/кг.

9.2. При обработке средних песков вяжущим низкой; водопотребности количество вяжущего для получения обработанного материала по ГОСТ 23558-79 следует принимать по табл. 10.

Таблица 10

|

Марка по прочности обработанного материала |

20 |

40 |

60 |

75 |

|

Расход ВНВ-50, % массы смеси |

9 |

12 |

15 |

18 |

Примечания: 1. При хранении вяжущего низкой водопотребности 2 мес. и более его расход должен быть увеличен на 20-30%.

2. При обработке супесей для получения обработанного материала марки по прочности 40 расход ВНВ-50 составляет 15%.

9.3. Марка по морозостойкости песков, обработанных 9-18% вяжущего низкой водопотребности, должна быть не менее Мрз. 15-50, супесей, обработанных 15% ВНВ, - не менее Мрз. 15.

9.4. Область применения материалов, обработанных ВНВ-50, назначают по СНиП 2.05.02-85, технологию устройства оснований принимают по СНиП 3.06.03-85.