Открытое акционерное общество

"Акционерная компания по транспорту нефти "Транснефть"

НОРМЫ ПРОЕКТИРОВАНИЯ

СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ

РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ ОБЪЕМОМ 1000-50000 м3

РД 16.01-60.30.00-КТН-026-1-04

СОГЛАСОВАНО

Госгортехнадзор России

Письмо № 10-03/239

от "04" марта 2004 г.

|

СОГЛАСОВАНО

ГУГПС МЧС России

Письмо № 18/5/723

от "23" марта 2004 г.

|

СОГЛАСОВАНО

ОАО ВНИИСТ

Письмо № 500-1925

от "19" февраля 2004 г.

|

Руководящий

документ "Нормы проектирования стальных вертикальных резервуаров для

хранения нефти объемом 1000-50000 м3" (далее по тексту РД):

РАСПРОСТРАНЯЕТСЯ на стальные

вертикальные резервуары предназначенные для хранения нефти, входящие в систему

ОАО "АК "Транснефть";

ПРЕДНАЗНАЧЕН для

специалистов организаций, проектирующих стальные вертикальные резервуары,

входящие в систему ОАО "АК "Транснефть";

РАЗРАБОТАН коллективом авторов ОАО "АК

"Транснефть" и ОАО "Гипротрубопровод" в составе:

|

ОАО "АК

"Транснефть"

|

к.т.н. Лисин

Ю.В. Демин А.М., к.т.н. Сайфутдинов М.И., Ильин Е.Г., Алексейчук И.В.

|

|

ОАО

"Гипротрубопровод"

|

Скрепнюк

А.Б., к.т.н. Гадельшин Р.З., Жук М.Н., Добрый В.Д., Скорнякова Г.Д., Панюхин

В.И., Леоненко В.Г., Зайцев Л.А., Насонов О.Н.

|

СОГЛАСОВАН с

Госгортехнадзором России, письмо № 10-03/239 от 04.03.2004г., с ГУГПС МЧС

России письмо № 18/5/723 от 23.03.2004 г., с ОАО "ВНИИСТ" письмо №

500-1925 от 19.02.2004 г.

ВНЕСЕНЫ

Изменения, утвержденные Первым вице-президентом ОАО «АК «Транснефть» Калининым

В.В. 30.12.2005 г. и 15.06.2007 г.

РД определяет

единые требования к конструкциям, материалам и оборудованию при проектировании

стальных вертикальных резервуаров для хранения нефти объемом 1000-50000 м3.

СОДЕРЖАНИЕ

1.1.1

Настоящие нормы проектирования стальных вертикальных резервуаров для нефти

объемом 1000-50000 м3 (далее Нормы) предназначены для проектирования

резервуаров и резервуарных парков ОАО АК "Транснефть".

Нормы

устанавливают технические требования к конструкции, материалам, изготовлению и

монтажу, оборудованию стальных вертикальных цилиндрических резервуаров (далее

резервуаров) для приема, откачки и хранения товарной нефти по ГОСТ Р 51858-2002 на объектах

магистральных нефтепроводов и нефтебаз ОАО "АК "Транснефть", а

также требования к обустройству резервуарных парков.

1.1.2

Настоящие Нормы распространяются на вновь строящиеся и

реконструируемые с полной заменой металлоконструкций резервуары объемом по

строительному номиналу от 1000 до 50000 м3 и резервуарные парки.

(Измененная редакция, Изм. 2005 г.)

1.1.3 При

разработке проектов капитального ремонта (реконструкции с частичной, или полной

заменой металлоконструкций) резервуаров должны быть учтены требования п. 1.2, п.

1.3.3, п.

1.3.5, п.

1.4.2, п.

1.4.4, п.

1.5, п.

1.6.3, п.

1.7.4, п.

2.1.3, п.

2.3.2.7, табл.

2.11. Исключить - п. 1.5.2, п. 1.5.3, кроме

столбца 4 и 6 таблицы 1.1, п. 1.5.4, п. 1.5.5, п. 1.5.6;

(Измененная редакция, Изм. 2005 г.)

1.1.4

Нормы обязательны для исполнения всеми организациями при проектировании,

изготовлении, монтаже, капитальном ремонте, пусконаладочных работах и экспертизе

промышленной безопасности резервуаров и резервуарных парков ОАО "АК

"Транснефть".

1.1.5

Проектирование резервуаров объемом по строительному номиналу более 50000 м3

выполняется по индивидуальным техническим условиям с учетом требований

настоящих Норм.

1.1.6

Настоящие Нормы не распространяются:

на

резервуары с рабочим избыточным давлением свыше 2,0 кПа и рабочим вакуумом

более 0,25 кПа;

на

резервуары, предназначенные для приема, откачки и хранения товарной нефти с

температурой свыше 50 °С.

1.2 Термины, определения и принятые

сокращения

1.2.1

В настоящих Нормах приняты следующие термины и сокращения:

-

заказчик - дочерняя организация ОАО АК "Транснефть";

-

проектировщик - проектная организация, выполняющая работы по разработке

проектно-сметной документации, в соответствии с заданием заказчика на

проектирование;

-

технологический резервуар - емкость, предназначенная для приема, хранения,

откачки и измерения объема нефти;

-

резервуар для аварийного приема (сброса) нефти - емкость, предназначенная для

приема нефти при срабатывании предохранительных клапанов и задвижки на

байпасной линии предохранительных клапанов, при ошибочных действиях персонала,

а также при закрытии задвижек трубопроводов резервуарного парка в случае

достижения в резервуарах максимального аварийного уровня;

-

резервуарный парк - группа (группы) резервуаров, размещенных на территории,

ограниченной по периметру обвалованием или ограждающей стенкой;

-

ветровое кольцо жесткости на резервуарах РВСПК - металлическая конструкция,

предназначенная для сохранения цилиндрической формы корпуса резервуара,

придания ему жесткости с целью противодействия ветровой нагрузке и

располагаемая на последнем (верхнем) поясе стенки резервуара;

-

периферийные листы днища - элементы днища, резервуара, на которые опирается и

крепится стенка;

- окрайка - часть днища резервуара, на которую опирается

стенка, которая состоит из краевых листов сваренных встык на оставшейся

подкладке;

-

объем по строительному номиналу Vстр - объем,

определяемый высотой стенки и диаметром резервуара;

-

цикличность нагружения резервуара - количество случаев увеличения уровня взлива

в резервуаре в течение года свыше:

(hнач

- hкон)/H ³

0,2, (1)

где

hнач - начальный

уровень взлива,

hкон - конечный

уровень взлива,

H - высота стенки резервуара;

-

АСКП - автоматическая система комплексного пожаротушения;

-

АСПТ- автоматическая система подслойного пожаротушения;

-

КМ - конструкции металлические;

-

ПСД - проектно-сметная документация;

-

ППР - проект производства работ;

-

РВС - резервуар вертикальный стальной со стационарной крышей;

- РВСП - резервуар вертикальный стальной со

стационарной стальной крышей и алюминиевым понтоном;

-

РВСПА - резервуар вертикальный стальной с алюминиевым понтоном и со

стационарной алюминиевой купольной крышей;

-

РВСПК - резервуар вертикальный стальной с плавающей крышей;

-

НТД - нормативно-техническая документация.

(Измененная редакция, Изм. 2005 г.)

1.2.2

Используемые в настоящих Нормах определения «Минимально

допустимый уровень», «Максимально допустимый уровень», «Максимальный аварийный

уровень», «Нормативный уровень нижний», «Нормативный уровень верхний», приняты

согласно «Регламента расчета полезной емкости, емкости для товарных операций и

разработки технологических карт на резервуары и резервуарные парки».

(Измененная редакция, Изм. 2005 г.)

1.3.1

Проектировщик осуществляет разработку ПСД на строительство резервуаров в

соответствии с заданием Заказчика на проектирование и на основании настоящих

Норм.

1.3.2

На строительство резервуара Заказчик выдает задание на проектирование, а также

бланк заказа, в котором должны быть отражены условия эксплуатации и

конструктивные данные резервуара. Форма бланка приведена в приложении

А настоящих Норм.

1.3.3

Для разработки ПСД на капитальный ремонт и реконструкцию резервуаров Заказчик

должен представить проектировщику задание на проектирование, дефектную

ведомость, "Заключение по результатам полного диагностического

обследования резервуара". Состав и содержание "Заключения по

результатам полного диагностического обследования резервуара" должно

соответствовать Регламентам и требованиям нормативно-технической документации

ОАО "АК "Транснефть".

В

дефектной ведомости должны быть указаны все отклонения от проекта и непроектные

элементы, смонтированные на стенке и других конструкциях резервуара. Дефектная

ведомость является неотъемлемой частью задания на проектирование и выдается

вместе с ним.

1.3.4

При проектировании резервуаров должны соблюдаться настоящие Нормы и требования

законодательных актов, нормативных документов и Регламентов, действующих в ОАО

"АК "Транснефть".

Технические

условия на оборудование, устанавливаемое на резервуары, должны быть согласованы

ОАО "АК "Транснефть".

1.3.5

Архитектурно-строительные решения и решения по технической эстетике

резервуаров, резервуарных парков должны соответствовать "Ведомственным

унифицированным архитектурно-строительным решениям зданий и сооружений НПС и

резервуарных парков ОАО "АК "Транснефть".

1.4 Состав проектно-сметной документации на

строительство, техническое перевооружение, реконструкцию и капитальный ремонт

резервуаров

1.4.1

ПСД должна разрабатываться и оформляться в соответствии с требованиями

государственных стандартов Системы проектной документации для строительства.

1.4.2

ПСД на строительство резервуара или резервуарного парка, техническое

перевооружение, реконструкцию и капитальный ремонт резервуара должна включать в

себя следующие разделы:

-

пояснительная записка;

-

проект организации строительства;

-

сметная документация;

-

заказные спецификации по разделам проекта;

-

охрана окружающей среды и промышленная безопасность;

-

рабочая документация, представляемая в следующем составе: генеральный план,

конструкции металлические, архитектурно-строительные решения, технологическое

оборудование, технологические трубопроводы, пожаротушение, пожарная

сигнализация, силовое электрооборудование и молниезащита, автоматизация

технологических процессов, электрохимическая защита, наружная канализация,

антикоррозионные покрытия для защиты внутренних и наружных поверхностей

резервуаров.

Для

проведения конкурсных торгов по выбору подрядчика разрабатывается техническая

часть тендерной документации.

1.4.3

ПСД на строительство резервуаров, резервуарных парков, техническое

перевооружение и реконструкцию резервуаров подлежит экспертизе в порядке

установленном Регламентами ОАО "АК "Транснефть".

1.4.4 Проект производства работ на сборку и сварку

металлоконструкций резервуара должен разрабатываться в соответствии с рабочим

проектом только специализированной проектной организацией в соответствии с

требованиями "Регламента разработки проектов производства работ на

строительство, техническое перевооружение и реконструкцию объектов

магистральных нефтепроводов". На остальные виды работ разработку ППР

выполняет подрядная организация, ППР утверждается главным инженером подрядной

организации и согласовывается главным инженером ОАО МН.

Проект

производства работ на сборку и сварку металлоконструкций резервуара должен быть

согласован Проектировщиком.

1.4.5

Перечень пунктов настоящих Норм, требования которых должны быть отражены в

разделах разрабатываемой ПСД, приведены в приложении Г настоящих Норм.

1.5 Требования

к разработке проектов на капитальный ремонт (реконструкцию) резервуаров.

Проектные технические решения по капитальному ремонту

(реконструкции) резервуаров принимаются в соответствии с разделом 4 РД

«Руководство по ремонту…».

(Измененная редакция, Изм. 2005 г.)

1.6.1

Все вновь строящиеся резервуары должны быть отнесены к I

классу ответственности (опасности) согласно ПБ

03-605-03 (к I повышенному уровню ответственности по ГОСТ

27751-88). Цикличность нагружения резервуара, рассчитанная в соответствии с

п. 1.2.1,

должна приниматься не более чем в 350 циклов в 1 год.

1.6.2

Резервуары объемом по строительному номиналу 5000 м3 и более должны

быть изготовлены и смонтированы методом полистовой сборки.

Резервуары

объемом по строительному номиналу до 3000 м3 включительно могут быть

изготовлены и смонтированы как полистовым методом, так и методом рулонирования.

1.6.3

При проектировании должны применяться резервуары следующих типов: резервуары со

стационарной крышей без понтона (РВС); резервуары со стационарной крышей и

понтоном (РВСП); резервуары с плавающей крышей (РВСПК).

1.6.4

Параметры резервуаров представлены в таблицах 1.2 - 1.4.

(Измененная редакция, Изм. 2005 г.)

Таблица

1.2 - Геометрические параметры, объем

по строительному номиналу и полезной емкости в метрах кубических и в тоннах для

резервуаров типа РВС

|

РВС

|

Æ,

м

|

Н стенки, м

|

Строительный объем м3

|

Проектная полезная емкость1,

м3

|

|

1000

|

10,4

|

11,92

|

1018

|

957

|

|

2000

|

15,2

|

11,92

|

2157

|

2045

|

|

3000

|

18,9

|

11,92

|

3344

|

3161

|

|

5000

|

22,8

|

11,94

|

4875

|

4620

|

|

10000

|

34,2

|

11,94

|

10968

|

10077

|

|

20000

|

45,6

|

11,94

|

19500

|

17915

|

|

30000

|

45,6

|

17,91

|

29249

|

27371

|

|

Примечания

- 1 Расчетные

параметры должны быть уточнены при проектировании.

|

(Измененная редакция, Изм. 2005 г.)

Таблица

1.3 - Геометрические параметры, объем

по строительному номиналу и полезной емкости в метрах кубических и в тоннах для

резервуаров типа РВСП

|

РВСП

|

Æ,

м

|

Н стенки, м

|

Строительный объем м3

|

Проектная полезная емкость1,

м3

|

|

3000

|

18,9

|

11,92

|

3344

|

2642

|

|

5000

|

22,8

|

11,94

|

4875

|

4002

|

|

10000

|

34,2

|

11,94

|

10968

|

8814

|

|

20000

|

45,6

|

11,94

|

19500

|

15833

|

|

30000

|

45,6

|

17,91

|

29249

|

24840

|

|

Примечания

- 1

Расчетные параметры должны быть уточнены при проектировании.

|

(Измененная редакция, Изм. 2005 г.)

Таблица

1.4 - Геометрические параметры, объем

по строительному номиналу и полезной емкости в метрах кубических и в тоннах для

резервуаров типа РВСПК

|

РВСПК

|

Æ,

м

|

Н стенки, м

|

Строительный объем

|

Проектная полезная емкость1, м3

|

|

30000

|

45,6

|

17,91

|

29250

|

24840

|

|

50000

|

60,7

|

18,1

|

52377

|

не

менее 43956

|

|

Примечания - 1 Расчетные

параметры должны быть уточнены при проектировании.

|

(Измененная редакция, Изм. 2005 г.)

1.6.5

Конструктивное исполнение резервуара и его элементов для каждого типа резервуара

должно соответствовать требованиям, приведенным в таблице 1.5.

1.7 Критерии выбора резервуара при

проектировании в зависимости от условий работы

1.7.1

Основными критериями при выборе типа и конструктивного исполнения резервуаров

являются характеристики хранимой нефти (давление насыщенных паров, содержание

серы и сероводорода, плотность), технологическое назначение резервуара

(технологические емкости, резервуары-сборники системы сброса волны давления).

1.7.2

При давлении насыщенных паров хранимой нефти менее 26,6 кПа (200 мм рт.ст.)

применять резервуары типа РВС.

При

давлении насыщенных паров хранимой нефти от 26,6 кПа (200 мм рт.ст.) и до 66,7

кПа (500 мм рт.ст.) применять резервуары типа РВСП, РВСПК.

1.7.3

Для хранения нефти с содержанием серы свыше 1,8 % использовать резервуары типа

РВСП или РВСПК независимо от давления насыщенных паров нефти.

1.7.4

При строительстве новых резервуаров или реконструкции существующих в

действующем резервуарном парке, высота стенки вновь возводимых резервуаров не

должна превышать высоту существующих, находящихся в одной технологической

группе, за исключением случаев если перспективными планами строительства

(реконструкции) непредусмотрена их замена на новые с увеличенной высотой стенки

(взлива). Абсолютные отметки днищ резервуаров, эксплуатируемых в одной группе,

должны быть одинаковыми.

1.7.5.

В целях защиты резервуаров от перелива и защиты технологических трубопроводов и

арматуры от превышения давления сброс нефти должен быть предусмотрен по

отдельному трубопроводу в два отдельных резервуара из расчета максимальной

производительности трубопровода за 1 час. Трубопровод

сброса нефти от предохранительных клапанов вводить в резервуар через крышу и

прикреплять к днищу резервуара. На

трубопроводе, предназначенном для аварийного сброса нефти, запрещается

установка запорной арматуры.

Установка

понтонов в резервуарах, предназначенных для аварийного сброса нефти

запрещается.

(Введен дополнительно, Изм. 2005 г.)

Таблица 1.5 - Конструктивное исполнение резервуаров

|

Тип резервуара

|

Обозначение резервуара

(категория)

|

Днище

|

Стенка

|

Крыша

|

Понтон

|

Лестница

|

|

Полистовое

|

Рулонная

|

Полистовая

|

Сферическая

|

Конусная

|

Плавающая

|

Шахтная

|

Машевая

|

|

РВС

|

1000

(А, Б)

|

+

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

|

2000

(А, Б)

|

+

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

|

3000

(А, Б)

|

+

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

|

5000 (А,

Б)

|

+

|

-

|

+

|

+

|

+

|

-

|

-

|

-

|

+

|

|

10000

(А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

-

|

-

|

+

|

|

20000

(А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

-

|

-

|

+

|

|

30000

(А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

-

|

-

|

+

|

|

РВСП

|

3000

(А, Б)

|

+

|

+

|

-

|

+

|

+

|

-

|

+

|

+

|

-

|

|

5000

(А, Б)

|

+

|

-

|

+

|

+

|

+

|

-

|

+

|

-

|

+

|

|

10000

(А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

+

|

|

20000

(А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

+

|

|

30000 (А, Б)

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

+

|

|

РВСПК

|

20000 (А, Б)

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

-

|

+

|

|

30000 (А, Б)

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

-

|

+

|

|

50000 (А, Б)

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

-

|

+

|

2.1 Общие положения

2.1.1

Металлоконструкции резервуаров должны изготавливаться по техническим условиям,

согласованным ОАО "АК "Транснефть", и отвечающим требованиям

настоящих Норм.

2.1.2

Для вновь строящихся резервуаров проектные решения должны обеспечить

нормативный срок их эксплуатации продолжительностью 50 лет, и межремонтный

интервал - 20 лет.

2.1.3

Расчеты несущей способности конструкций резервуаров следует выполнять по методу

предельных состояний, на основании правил строительной механики.

Нагрузки

и воздействия на конструкции резервуара должны приниматься в соответствии с

требованиями СНиП 2.01.07-85*

"Нагрузки и воздействия" для района строительства резервуара и

другими нормативными документами, действующими в ОАО "АК

"Транснефть", также необходимо учитывать неравномерное распределение

снегового покрова на кровле и сейсмичность района строительства резервуара.

2.1.4

Все конструктивные элементы резервуаров по требованиям к материалам разделяются

на основные и вспомогательные. Основные конструкции резервуаров в свою очередь

подразделяются на подгруппы "А" и "Б".

2.1.5 Основные конструкции резервуара подгруппы

"А":

-

стенка;

-

люки (патрубки) стенки и их составные части (обечайки, усиливающие накладки,

фланцы);

-

привариваемые к стенке листы днища;

-

привариваемые к стенке усиливающие накладки колец жесткости, опор и кронштейнов

трубопроводов, лестниц, площадок и др.;

- опорное кольцо жесткости и каркас стационарной крыши

резервуара;

-

кольцо жесткости на стенке резервуара с плавающей крышей.

(Измененная редакция, Изм. 2005 г.)

2.1.6 Основные конструкции резервуара подгруппы

"Б":

-

центральная часть днища;

-

настил стационарных крыш;

-

понтоны и плавающие крыши.

2.1.7 К вспомогательным конструкциям резервуаров относятся

люки и патрубки на крыше резервуара, лестницы, площадки, ограждения.

2.1.8

Значения рабочего избыточного давления и вакуума в газовом пространстве,

используемые при расчете резервуара на прочность и устойчивость, для каждого

типа резервуаров должны быть приняты в соответствии с требованиями,

приведенными в таблице 2.0.

Проектом

должна быть предусмотрена дыхательная арматура, обеспечивающая величину

давления и вакуума в газовом пространстве резервуара в соответствии с

требованиями, приведенными в таблице 2.0.

Таблица 2.0 - Значения

рабочего (расчетного) избыточного давления и вакуума в газовом пространстве

резервуаров

|

Тип резервуара

|

Рабочее (расчетное) давление, кПа (мм вод. ст.)

|

|

избыточное

|

вакуум

|

|

РВС

|

2,0 (200)

|

0,25 (25)

|

|

РВСП

|

0,2 (20)

|

0,2 (20)

|

(Измененная

редакция, Изм. 2005 г.)

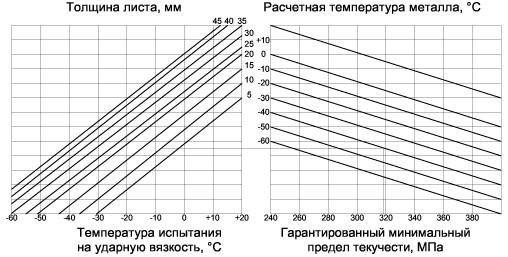

2.2.1

За расчетную температуру металла основных конструкций подгруппы "А"

принимать температуру воздуха наиболее холодной пятидневки для данной местности

с обеспеченностью 0,98 согласно СНиП 23-01-99.

2.2.2

За расчетную температуру металла основных конструкций подгруппы "Б" и

вспомогательных конструкций принимать температуру воздуха наиболее холодной

пятидневки для данной местности с обеспеченностью 0,92 согласно СНиП 23-01-99.

2.2.3

При определении расчетной температуры металла не принимать во внимание обогрев

и тепловую изоляцию резервуаров.

2.3.1 Требования к сварным соединениям и

швам

2.3.1.1

В проекте должны быть указаны размеры сварных конструкций и сварных швов,

используемых для соединения элементов резервуара.

2.3.1.2

В сварных конструкциях резервуара должны применяться стыковые, угловые,

нахлесточные и тавровые соединения. Для образования вышеуказанных соединений

должны применяться стыковые и угловые сварные швы.

2.3.1.3

Для стыковых швов надлежит использовать Х-образную, К-образную или V-образную разделку кромок, либо выполнять их без разделки.

Разделка кромок производится в соответствии с требованиями государственных

стандартов. Разделка кромок нахлесточного соединения не производится. Виды

сварных соединений, используемых для элементов резервуара, приведены в разделах

2.3-2.6 настоящих

Норм.

2.3.1.4

Конструктивные элементы сварных соединений и швов должны отвечать требованиям

государственных стандартов на применяемый вид сварки.

2.3.1.5

Сварные швы соединений должны быть герметичными, непроницаемыми и иметь

значения временного сопротивления, ударной вязкости, угла загиба не менее чем

нормативные значения основного металла.

2.3.1.6

Сварные швы должны быть непрерывными и выполнены за два и более прохода.

2.3.2 Требования к конструкции стенки

2.3.2.1

Для стенки использовать листы размером не менее 2,0´8,0 м, но не

более 2,5´8,0 м. Для

стенок резервуаров рулонной сборки использовать листы размером 1,5´6,0 м.

2.3.2.2

Стенка резервуара должна быть собрана так, чтобы внутренние поверхности листов

стенки находились на одной вертикали.

2.3.2.3.

Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены

друг относительно друга на расстояние не менее 15t, где t - наибольшая из толщин листов

прилегающих поясов.

2.3.2.4

Вертикальные и горизонтальные соединения стенки должны быть стыковыми с полным

проплавлением по толщине листа. Вертикальные соединения стенки должны быть

двусторонними. Нахлесточные и тавровые сварные соединения использовать для

крепления к стенке верхнего уторного уголка и колец жесткости.

2.3.2.5

Расстояния между швами патрубков, усиливающих листов и швами стенки должны быть

не менее: до вертикальных швов - 250 мм, до горизонтальных швов- 100 мм.

2.3.2.6

Для соединения днища со стенкой применять тавровое соединение. При толщине

первого пояса 20 мм и менее использовать тавровое соединение без разделки

кромок. Размер катета каждого углового шва должен быть не более 12 мм и не

менее толщины окрайки или периферийного листа днища. При толщине первого пояса

более 20 мм использовать тавровое соединение с разделкой кромок. Размер катета

каждого углового шва принимать согласно ПБ

03-605-03.

2.3.2.7

При проектировании должен быть произведен расчет стенки резервуара на прочность

и устойчивость. В расчете должны быть учтены неравномерное расположение

снегового покрова на крыше резервуара и сейсмичность района строительства

резервуара.

2.3.2.8

Минимальные значения толщин листов должны рассчитываться для каждого пояса

стенки резервуара исходя из максимально допустимого уровня взлива нефти при

эксплуатации с учетом конструктивных требований. Не допускается использовать для

увеличения прочности любого пояса стенки усиливающих бандажей, привариваемых

или натягиваемых на стенку резервуара.

Устойчивость

стенки проверяется для порожнего резервуара на совместное воздействие осевого

сжатия параллельно образующей и сжатия от внешнего равномерного давления

нормального к боковой поверхности стенки резервуара. Для резервуаров РВС и РВСП

внешнее равномерное давление определяется от ветровой нагрузки и вакуума. Для

резервуаров РВСПК ветровая нагрузка заменяется на давление внутри резервуара

меньше атмосферного равное половине нормативного скоростного напора ветра. Если

по результатам расчета условие устойчивости не выполняется, то значения

номинальной толщины стенки для соответствующих поясов стенки резервуара должны

быть увеличены до выполнения условия устойчивости.

2.3.2.9

Резервуар, в целом, должен быть рассчитан на устойчивость к опрокидыванию при

действии ветровой нагрузки. Методика расчета резервуара на устойчивость к

опрокидыванию приведена в приложении Б.

2.3.3 Требования к конструкции днища

2.3.3.1

Днище состоит из периферийных листов, находящихся под стенкой и приваренных к

ней, и центральной части.

2.3.3.2

Днища резервуаров должны иметь следующую конструкцию:

-

для резервуаров объемом по строительному номиналу менее 2000 м3 - с периферийными

листами, сваренными с центральной частью встык, причем периферийные листы

должны иметь прямоугольную форму с одной радиусной кромкой, толщины

периферийных листов и центральной части должны быть равны;

-

для резервуаров объемом по строительному номиналу 2000 м3 и более -с

периферийными листами в виде кольцевых сегментов (окраек), сваренных с

центральной частью днища внахлест, толщина окраек определяется согласно приложения Б

настоящих Норм.

2.3.3.3

Толщина центральной части днища должна быть 9 мм.

2.3.3.4.

Днища резервуаров должны быть коническими с уклоном 0,01 от центра.

2.3.3.5

Периферийные листы днища и первый пояс стенки должны быть изготовлены из стали

одного класса и марки.

2.3.3.6

Кольцо из листов окраек должно быть круговой формы с внешней стороны,

внутренняя граница окраек может иметь форму многоугольника с числом сторон

равным числу листов окрайки. Радиальная ширина окрайки должна обеспечить

расстояние между внутренней поверхностью стенки и швом приварки центральной

части днища к окрайке не менее 800 мм. Нахлест центральной части днища на

окрайку должен составлять не менее 50 мм.

2.3.3.7

Расстояние между наружной поверхностью стенки и наружным контуром окраек или

периферийных листов днища должно составлять 50…60 мм.

2.3.3.8

Окрайки собираются с клиновидным зазором и свариваются между собой

односторонними стыковыми швами на остающейся подкладке толщиной 4 мм. Длина

подкладки должна превышать длину сварного шва между окрайками на 30 мм во

внутреннюю и наружную сторону. При сварке наружной части окраек сварные швы

следует выводить на подкладку, а ее выступающую часть - обрезать.

2.3.3.9

Сварные швы окраек и периферийных листов днища должны иметь разбежку с

вертикальными сварными швами первого пояса стенки не менее 100 мм.

2.3.3.10

Монтажное нахлесточное соединение полотнищ днища в зоне приварки к стенке

резервуара должно быть преобразовано в стыковое соединение на остающейся

подкладке длиной не менее 300 мм.

2.3.3.11

При монтаже центральной части днища полистовым методом применяются нахлесточные

и стыковые соединения на остающейся подкладке. Стыковые соединения (на

подкладке) выполняются вдоль короткой стороны листа, а нахлесточные - вдоль

длинной стороны листа, за исключением участков, примыкающих к окрайке днища.

Толщина подкладки 4-5 мм. Разбежка поперечных сварных швов при полистовой

сборке днища должна быть не менее 500 мм. Соединения центральной части днища с

кольцевыми окрайками выполняются внахлест независимо от толщин стыкуемых

элементов.

2.3.3.12

Все металлоконструкции, трубопроводы, оборудование, устанавливаемые в

резервуаре и передающие нагрузку на днище резервуара должны опираться на днище

через подкладные листы. Толщина подкладных листов должна

быть не менее 5 мм. Прямоугольные в плане подкладные листы должны иметь

закругленные углы радиусом 50 мм. Приварка подкладных листов к днищу

осуществляется сплошным угловым швом по всему наружному контуру подкладного

листа. Размеры подкладного листа должны превышать на 50 мм с каждой стороны

контур опирания деталей или оборудования, привариваемого к днищу резервуара.

(Измененная редакция, Изм. 2005 г.)

2.3.4 Требования к конструкции кольца жесткости РВСПК

2.3.4.1

Резервуары с плавающей крышей должны иметь кольцо жесткости (ветровое кольцо),

устанавливаемое на верхнем поясе стенки резервуара.

Кольцо,

используемое также в качестве обслуживающей площадки, должно иметь ограждение

по внешней стороне и ширину не менее 800 мм.

2.3.4.2

Кольцо жесткости должно иметь момент сопротивления не меньше значения,

рассчитываемого по формуле:

W = 34,31×D2×H, (2)

где

W - момент

сопротивления кольца, мм3;

D - диаметр

резервуара, м;

Н - геометрическая высота стенки резервуара, м.

2.3.4.3 Площадка кольца жесткости должна

располагаться ниже горизонтальных участков трубопроводов охлаждения резервуара

и обеспечивать сток воды для охлаждения стенки ниже уровня кольца жесткости.

2.3.4.4

Конструкция кольца жесткости должна исключать возможность накопления на нем

дождевых осадков.

2.3.4.5

Сварные соединения секций кольца жесткости между собой

выполнять встык с обеспечением полного провара. В горизонтальном элементе

конструкции кольца жесткости предусматривать технологические отверстия между

стенкой резервуара и кольцом жесткости шириной не менее 50 мм, обеспечивающие

пропуск воды для орошения стенки резервуара, а также дренажа дождевой и талой

воды.

(Измененная редакция, Изм. 2005 г.)

2.3.4.6

Не допускается установка колец жесткости на стенке для обеспечения ее проектной

формы.

2.3.4.7

Установка колец жесткости в районах с сейсмичностью свыше 7 баллов определяется

расчетом, выполняемым специализированной организацией.

2.3.5 Требования к патрубкам, люкам и врезкам в стенку резервуара

2.3.5.1

Все патрубки и люки в стенке резервуара должны быть усилены накладками

(воротниками). Диаметр накладки патрубка, предназначенного для монтажа

пеноподающего устройства в верхнем поясе стенки резервуара, должен составлять

1,8 диаметра патрубка.

2.3.5.2

Ось патрубков (люков) должна быть горизонтальна и направлена по нормали к

поверхности стенки резервуара.

2.3.5.3

Края отверстий, вырезанных в стенке резервуара, для установки патрубков и

люков, должны быть обработаны абразивным инструментом и не иметь

шероховатостей, превышающих 0,5 мм.

2.3.5.4

Химический состав и механические свойства материала накладки должны

соответствовать химическому составу, механическим свойствам и группе материала

по свариваемости участка стенки, к которому она приварена. Накладка должна быть

завальцована в заводских условиях по радиусу того пояса стенки, на который она

устанавливается.

2.3.5.5

Патрубки в стенку резервуара должны ввариваться сплошным швом с полным

проплавлением стенки.

2.3.5.6

Катет сплошного углового сварного шва, крепящего накладку к стенке резервуара,

принимается в соответствии с требованиями, приведенными в таблице 2.1.

2.3.5.7

Катет сплошного углового сварного шва, крепящего накладку к обечайке патрубка

резервуара, принимается в соответствии с требованиями, приведенными в таблице

2.2.

2.3.5.8

Катет сплошного углового сварного шва, крепящего накладку к днищу резервуара,

принимается в соответствии с требованиями, приведенными в таблице 2.3.

Таблица 2.1 - Требования к величине катета сварного шва

стенки

|

Параметр

|

Значение параметра

|

|

Толщина стенки в месте установки

патрубка (люка), мм

|

9...10

|

11…15

|

16…22

|

23 и более

|

|

Катет углового шва, крепящего

накладку к стенке резервуара, мм

|

1

|

2

|

3

|

4

|

2.3.5.9

Накладка должна быть снабжена контрольным отверстием с

внутренней резьбой М10´1,5 располагаемым на

горизонтальной оси патрубка или люка на расстоянии 40-50 мм от края накладки,

для патрубков Ду100 и менее - 20 мм от края накладки. Пространство

между накладкой патрубка (люка) и стенкой резервуара, после проведения

испытания на непроницаемость сварного шва, крепящего накладку к стенке, должно

быть заполнено ингибитором коррозии (ВНПП-ИС-1(Б), Tektyl

122A), а отверстие заглушено резьбовой пробкой.

(Измененная редакция, Изм. 2005 г.)

Таблица 2.2 - Требования к величине катета сварного шва

обечайки

|

Параметры

|

Значение параметра

|

|

Толщина накладки, мм

|

9...10

|

11…15

|

16…22 и более

|

|

Катет углового шва, крепящего

накладку к обечайке патрубка, мм

|

8

|

10

|

12

|

Таблица 2.3 - Требования к величине катета сварного шва

днища

|

Параметры

|

Значение параметра

|

|

Толщина накладки патрубков

стенки, мм

|

9...10

|

11…15

|

16…20

|

21…26 и более

|

|

Катет углового шва, крепящего

накладку к днищу резервуара, мм

|

4

|

6

|

8

|

9

|

2.3.5.10 Конструктивное

исполнение патрубков должно соответствовать, требованиям, приведенными в

таблицах 2.2, 2.3. Параметры фланцев патрубков и люков-лазов в стенке должны

быть приняты на условное давление не менее 0,6 МПа.

2.3.5.11

Люки-лазы в стенке резервуара должны иметь условный проход не менее 600 мм. Для

овального люка-лаза с П-образной накладкой (до днища резервуара) катет углового

шва накладки к днищу, принимается в соответствии с требованиями, приведенными в

таблице 2.3.

Крышки

люков-лазов должны быть оборудованы механизмами для облегчения их открывания и

закрывания.

2.3.5.12

Обечайки, накладки, заглушки патрубков и люков стенки должны быть изготовлены в

заводских условиях, поступать на монтаж комплектно и иметь документ,

подтверждающий качество. Фланец, располагаемый снаружи резервуара, к обечайке

патрубка должен быть приварен в заводских условиях, а положительные результаты

испытаний шва на непроницаемость должны быть подтверждены документально.

2.3.5.13

Обечайки патрубков и круглых люков должны изготавливаться из бесшовных или

прямошовных труб.

Продольные швы обечаек, изготовленных вальцеванием

из листа и швы обечайки овального люка-лаза, должны быть проконтролированы

методом радиографирования в объеме 100 % их протяженности.

Таблица

2.4 - Тип и количество патрубков на

стенке резервуаров типа РВС

|

Тип

резервуара

|

ПРП

|

Люк-лаз

600´900

|

Люк-лаз

Ду 600

|

Люк

для «Диоген»

|

Патрубки

СППТ

|

Патрубок

для зачистки

|

Сифонный

кран

|

|

РВС-1000

|

Два, Ду 250

|

1

|

1

|

Нет

|

Нет

|

Один, Ду 150

|

Один, Ду 80

|

|

РВС-2000

|

Два, Ду 250

|

1

|

1

|

Нет

|

Нет

|

Один, Ду 150

|

Один, Ду 80

|

|

РВС-3000

|

Два, Ду 300

|

1

|

1

|

Один, Ду 600

|

Два, Ду 200

|

Один, Ду 150

|

Один, Ду 80

|

|

РВС-5000

|

Два, Ду 500

|

2

|

1

|

Один, Ду 600

|

Два, Ду 200

|

Один, Ду 150

|

Один, Ду 80

|

|

РВС-10000

|

Два, Ду 500

|

2

|

1

|

Один, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

|

РВС-20000

|

Два Ду 700

|

2

|

1

|

Один, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

|

РВС-30000

|

Два, Ду 700

|

2

|

1

|

Два, Ду 700

|

Три, Ду 200

|

Один, у 150

|

Два, Ду 80

|

|

Примечание

- Все патрубки, указанные в таблице, расположены в первом поясе стенки.

|

(Измененная

редакция, Изм. 2005 г.)

Таблица

2.5 - Тип и количество патрубков на

стенке резервуаров типа РВСП

|

Тип резервуара

|

В первом поясе

|

Во втором поясе

|

В верхнем поясе

|

|

ПРП

|

Люк-лаз 600´900

|

Люк-лаз Ду 600

|

Люк для «Диоген»

|

Патрубки СППТ

|

Патрубок для зачистки

|

Патрубок сифонного крана

|

Люк-лаз Ду 600 (600х900)

|

КНП

|

|

РВСП-3000

|

Два, Ду 300

|

2

|

2

|

Один, Ду 600

|

Два, Ду 200

|

Один, Ду 150

|

Один, Ду 80

|

2

|

Количество принять в

соответствии с РД «Нормы проектирования АСПТ»

|

|

РВСП-5000

|

Два, Ду 500

|

2

|

2

|

Один, Ду 600

|

Два, Ду 200

|

Один, Ду 150

|

Один, Ду 80

|

2

|

|

РВСП-10000

|

Два, Ду 500

|

2

|

2

|

Один, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

2

|

|

РВСП-20000

|

Два, Ду 700

|

2

|

2

|

Один, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

2

|

|

РВСПА-20000

|

Два, Ду 700

|

2

|

2

|

Один, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

2

|

|

РВСП-30000

|

Два, Ду 700

|

2

|

2

|

Два, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

2

|

|

РВСПА-30000

|

Два, Ду 700

|

2

|

2

|

Два, Ду 700

|

Три, Ду 200

|

Один, Ду 150

|

Два, Ду 80

|

2

|

|

РВСПА-50000

|

Четыре,

Ду 700

|

4

|

0

|

Два,

Ду 700

|

3

|

1

|

2

|

2

|

(Измененная

редакция, Изм. 2005 г.)

Таблица

2.6 - Тип и количество патрубков на

стенке резервуаров типа РВСПК

|

Тип

резервуара

|

В

первом поясе

|

На

втором поясе

|

В

щите над верхним поясом

|

|

ПРП

|

Люк-лаз

600´900

|

Люк-лаз

Ду 600

|

Люк

для «Диоген»

|

Патрубки

СППТ

|

Патрубок

для зачистки

|

Сифонный

кран

|

Патрубок

водоспуска

|

Люк-лаз

600´900

|

КНП

|

|

РВСПК-30000

|

Два,

Ду 700

|

2

|

2

|

Два,

Ду 700

|

3

|

1

|

2

|

2

|

2

|

6

|

|

РВСПК-50000

|

Четыре,

Ду 700

|

4

|

0

|

Два,

Ду 700

|

3

|

1

|

2

|

2

|

2

|

9

|

(Измененная редакция, Изм. 2005 г.)

Таблица 2.7 - Основные параметры патрубков в стенке

резервуара

|

Условный проход патрубка, мм

|

Минимальные

толщины, мм

|

Толщина

усиливающей накладки

|

Минимальное

расстояние от стенки до фасадной поверхности фланца, мм

|

Диаметр

усиливающей накладки, мм

|

Минимальное

расстояние от днища до оси патрубка, мм

|

|

обечайки

патрубка

|

фланца

|

с

усиливающей кольцевой накладкой

|

с

усиливающей П образной накладкой

|

|

80

|

6

|

21

|

Не

менее толщины стенки резервуара

|

200

|

180

|

200

|

-

|

|

100

|

6

|

23

|

200

|

220

|

250

|

-

|

|

150

|

7

|

25

|

200

|

320

|

300

|

-

|

|

200

|

7

|

27

|

250

|

440

|

340

|

-

|

|

250

|

8

|

28

|

250

|

550

|

390

|

-

|

|

300

|

8

|

28

|

250

|

650

|

450

|

-

|

|

350

|

10

|

30

|

300

|

760

|

500

|

-

|

|

400

|

10

|

34

|

300

|

860

|

550

|

-

|

|

500

|

12

|

44

|

350

|

1060

|

650

|

530

|

|

600

|

12

|

45

|

350

|

-

|

-

|

600

|

|

700

|

12

|

47

|

350

|

-

|

-

|

600

|

2.3.6 Лестницы, площадки, переходные мостики

2.3.6.1

Для подъема на кольцевую площадку на стационарной крыше или кольцо жесткости

РВСПК, резервуары должны оборудоваться стальными лестницами.

2.3.6.2

Проектом должны быть предусмотрены лестницы, в соответствии с требованиями,

приведенными в таблице 2.8.

Таблица 2.8 - Тип и количество лестниц, используемых на

резервуарах

|

Тип резервуар

|

Обозначение резервуара

|

Кольцевая площадка на крыше

|

Тоннельные лестницы

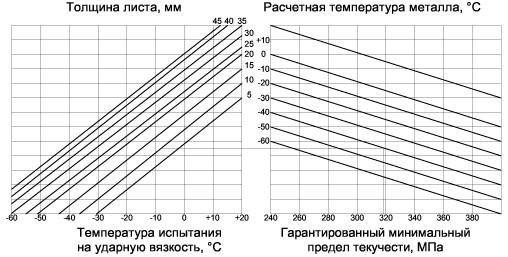

|

Лестница для подъема на

резервуар

|

|

Для доступа к люк-лазам во

втором поясе стенки

|

Для обслуживания пенокамер

|

Шахтная

|

Маршевая

|

|

РВС

|

1000

|

1

|

-

|

-

|

1

|

-

|

|

2000

|

1

|

-

|

-

|

1

|

-

|

|

3000

|

1

|

-

|

-

|

1

|

-

|

|

5000

|

1

|

-

|

-

|

-

|

1

|

|

10000

|

1

|

-

|

-

|

-

|

1

|

|

20000

|

1

|

-

|

-

|

-

|

1

|

|

30000

|

1

|

-

|

-

|

-

|

1

|

|

РВСП

|

3000

|

1

|

2

|

По количеству пенокамер

|

1

|

-

|

|

5000

|

1

|

2

|

-

|

1

|

|

10000

|

1

|

2

|

-

|

1

|

|

20000

|

1

|

2

|

-

|

1

|

|

30000

|

1

|

2

|

-

|

1

|

|

РВСПК

|

20000

|

-

|

-

|

-

|

-

|

1

|

|

30000

|

-

|

-

|

-

|

-

|

1

|

|

50000

|

-

|

-

|

-

|

-

|

1

|

2.3.6.3 Лестницы, площадки,

переходные мостики и ограждения должны соответствовать требованиям ГОСТ

23120.

2.3.6.4

Маршевые лестницы должны быть прикреплены к стенке на каждом поясе резервуара.

Шахтные

лестницы должны опираться на собственный фундамент, с креплением к резервуару

на уровне верхнего пояса стенки (или к верхнему элементу жесткости) и средних

поясов.

Для доступа к люкам-лазам, расположенным на стенке,

обслуживания пеногенераторов (пенокамер), должны использоваться вертикальные

стальные лестницы тоннельного типа.

2.3.6.5

Крепление лестниц к резервуару должно обеспечивать возможность перемещения

стенки при изменении уровня взлива в резервуаре, исключать возникновение

дополнительных напряжений в стенке при осадке резервуара или лестницы.

2.3.6.6

Угол подъема маршевых и шахтных лестниц относительно горизонтали должен

составлять не более 50°, расстояние между ступенями по вертикали - не более 250

мм, ширина лестницы - не менее 650 мм, уклон ступеней внутрь - 2…5°. Рабочая

поверхность ступеней должна изготавливаться из просечно-вытяжного листа.

2.3.6.7

Лестницы тоннельного типа должны быть шириной не менее 0,6 м и оснащены,

начиная с высоты 2 м, предохранительными дугами радиусом не менее 0,35 м из

металлических полос, сваренных между собой. Дуги располагаются на расстоянии по

вертикали не более 0,8 м друг от друга, расстояние по вертикали между ступенями

лестниц не более 0,35 м.

Лестницы

тоннельного типа оборудуются промежуточными площадками, установленными на

расстоянии не более 6 м по вертикали одна от другой.

2.3.6.8

Минимальная высотная отметка любого конструктивного элемента маршевой или

тоннельной лестницы должна превышать отметку периферийной части днища на 250

мм.

Для

безопасного доступа при обслуживании оборудования на кровле и стенке должны

быть устроены площадки обслуживания.

2.3.6.9

Площадки обслуживания (как и площадки лестниц) должны иметь настил из

просечно-вытяжного листа. При расположении площадок выше 0,75 м от поверхности

земли они должны иметь перила на расстоянии 1,25 м от поверхности настила,

продольные планки и бортовое ограждение высотой не менее 0,15 м, образующее с настилом

зазор не более 10 мм. Расстояние между продольными планками не более 0,4 м.

2.3.6.10

В местах прохода персонала над трубопроводами, расположенными на высоте по

верхней образующей 0,25 м и выше от поверхности земли, должны быть устроены

переходные мостики. Если высота расположения трубопровода более 0,75 м,

переходные мостики должны быть оборудованы перилами и ограждениями.

2.3.7 Конструктивные

элементы, присоединяемые к стенке резервуара

2.3.7.1

Конструктивные элементы, присоединяемые к стенке резервуара, подразделяются на

временные (технологические приспособления) и постоянные.

2.3.7.2

Временные конструктивные элементы служат для закрепления монтажных, сборочных

приспособлений на стенке или днище при монтаже резервуара. Временные

конструктивные элементы на стенке или днище должны быть удалены до

гидравлических испытаний, а возникающие при этом повреждения или неровности

должны быть устранены зачисткой абразивным инструментом шероховатостью не более

RZ 80. Зачистка

поверхности допускается на глубину, не выводящую толщину проката за пределы

минусовых допусков. После зачистки данные участки проконтролировать в

соответствии с требованиями раздела

2.10 настоящих Норм.

2.3.7.3 Присоединение кронштейнов и других

постоянных конструктивных элементов к стенке должно удовлетворять следующим

требованиям:

-

кронштейны, опоры должны привариваться к стенке через листовые накладки,

выполненные из того же материала, что и лист стенки, к которому он

приваривается;

-

толщина накладки должна быть не менее толщины сечения привариваемого элемента,

и не более 0,8 толщины листа стенки, к которому он приваривается. Накладка

должна иметь закругленные радиусом не менее 25 мм углы, и минимальный размер не

менее 100´100 мм;

-

сварной шов приварки накладки к стенке должен быть сплошным по всему контуру

накладки, а катет углового шва должен быть не менее толщины накладки, и не

более 12 мм;

-

постоянные конструктивные элементы должны располагаться не ближе 5-ти

номинальных толщин стенки от оси горизонтальных швов стенки и днища резервуара,

и не ближе 10-ти номинальных толщин стенки от оси вертикальных швов стенки, а

также от края любого другого постоянного конструктивного элемента на стенке;

-

временные конструктивные элементы должны привариваться на расстоянии более 100

мм от сварных швов стенки.

2.4.1 Требования к конструкции крыш

2.4.1.1

Для оснащения резервуаров типа РВС и РВСП должны использоваться следующие типы

конструкций стационарных крыш:

-

каркасная коническая крыша, состоящая из элементов каркаса и настила;

-

купольная крыша, поверхность которой образована изогнутыми элементами каркаса и

элементами настила.

Все

крыши по периметру опираются на стенку резервуара с использованием кольцевого

элемента жесткости, сечением не меньше чем у уголка 75´6.

2.4.1.2

Все элементы и узлы крыши должны быть запроектированы таким образом, чтобы

максимальные напряжения в них не превышали расчетных, без учета припуска на

коррозию. Каркас и узел крепления к стенке резервуара должны быть рассчитаны на

прочность от воздействия расчетной нагрузки, в том числе от неравномерно

расположенного снегового покрова и устойчивость. Кроме того, прочность и

устойчивость конструкций крыши должны быть проверены при действии нагрузки от

собственного веса крыши, определенной по максимальной толщине элементов и с

учетом сейсмических нагрузок в районе строительства. Уклон образующей каркасной

конической крыши должен составлять 1:6.

2.4.1.3

Сборные щитовые конические крыши, состоят из трапециевидных щитов, каждый из

которых образован элементами каркаса и настила, и центрального кольца. Щиты

крепятся к стенке резервуара и центральному кольцу. Минимальная номинальная

толщина элементов настила должна быть не менее 4 мм. Щиты крыш свариваются

между собой внахлест сверху непрерывным угловым швом. Крепление настила крыши к

верху стенки должно осуществляться через кольцевой уголок жесткости с

минимальным размером 75´6 мм.

2.4.1.4

Самонесущие купольные (сферические) крыши должны иметь радиус сферической

поверхности от 0,8D до 1,5D, где D - диаметр резервуара. Толщина элементов стального настила

должна быть не менее 4 мм.

2.4.1.5

Для исключения попадания загрязненных атмосферных осадков на стенку резервуара

по периметру стационарной крыши должен быть устроен карниз для сбора и

отведения атмосферных осадков в водосточные трубопроводы.

2.4.1.6 Требования к купольным алюминиевым крышам

определены в РД 16.00-60.30.00-КТН-025-1-04 "Нормы проектирования

купольных крыш и понтонов из алюминиевых сплавов для вертикальных стальных и

железобетонных резервуаров, правила их эксплуатации" утвержденным ОАО

" АК "Транснефть". Все соединения элементов и узлов стационарных

крыш независимо от их конструкции и материала, из которого они изготовлены,

включая соединение стенки с крышей резервуара, должны быть герметичными.

2.4.2 Требования к патрубкам, люкам и врезкам в крышу резервуара

2.4.2.1

Патрубки, люки, врезаемые в кровлю резервуара должны соответствовать следующим

требованиям:

-

продольная ось патрубков (люков) должна быть вертикальна;

-

минимальное расстояние от фланца до поверхности крыши для патрубков составляет

150 мм, световых и монтажных люков - 300 мм;

-

минимальная толщина накладки 4 мм;

-

минимальный катет сварного шва, соединяющего накладку с кровлей, и патрубок с

накладкой 4 мм;

-

обечайки патрубков (люков) к настилу кровли не приваривать;

-

патрубок (люк) на кровле должен размещаться таким образом, чтобы несущие

элементы кровли при его монтаже демонтажу не подвергались.

Конструктивные

параметры патрубков на кровле должны соответствовать таблице 2.9.

2.4.2.2

Фланцы патрубков на кровле резервуара должны соответствовать устанавливаемому

на них оборудованию, и быть рассчитаны на условное давление не менее 0,25 МПа.

2.4.2.3 На все патрубки, расположенные на кровле

резервуаров типа РВС, должны быть установлены временные заглушки, для

герметизации резервуара на период проведения испытаний.

Таблица

2.9 - Конструктивные параметры

патрубков (люков) на крыше

|

Тип резервуара

|

Люки

|

Патрубки

|

|

Диаметр

|

Кол-во

|

Min толщ.

обечайки

|

Диаметр

накладки

|

Диаметр

|

Кол-во

|

Min толщ.

обечайки

|

Диаметр

накладки

|

|

РВС 1000

|

Ду 150

Ду 500

Ду 1000

|

1

3

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 350

Ду 500

|

4

3

2

1

|

5

5

6

6

|

220

320

760

1060

|

|

РВС 2000

|

Ду 150

Ду 500

Ду 1000

|

1

3

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 350

Ду 500

|

6

3

2

1

|

5

5

6

6

|

220

320

760

1060

|

|

РВС 3000

|

Ду 150

Ду 500

Ду 1000

|

1

3

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

6

3

2

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВС 5000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 350

Ду 500

|

6

3

4

1

|

5

5

6

6

|

220

320

760

1060

|

|

РВС 10000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

10

3

4

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВС 20000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

12

3

6

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВС 30000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

14

3

8

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВСП 3000

|

Ду 150

Ду 500

Ду 1000

|

1

3

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

6

3

2

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВСП 5000

|

Ду 150

Ду 500

Ду 1000

|

1

3

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 350

Ду 500

|

6

3

4

1

|

5

5

6

6

|

220

320

760

1060

|

|

РВСП 10000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

10

3

4

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВСП 20000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

12

3

6

1

|

5

5

6

6

|

220

320

650

1060

|

|

|

|

|

|

|

|

|

|

|

|

РВСПА-20000

|

В соответствии с РД

16.00-60.30.00-КТН-025-1-04

|

|

РВСП 30000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 300

Ду 500

|

14

3

8

1

|

5

5

6

6

|

220

320

650

1060

|

|

РВСПА-30000

|

В соответствии с РД

16.00-60.30.00-КТН-025-1-04

|

|

РВСПА-50000

|

В соответствии с РД

16.00-60.30.00-КТН-025-1-04

|

|

РВСПК 30000

|

Ду 150

Ду 500

Ду 1000

|

1

4

1

|

5

6

8

|

320

1060

2040

|

Ду 100

Ду 150

Ду 500

|

14

3

1

|

5

5

6

|

220

320

1060

|

|

РВСПК 50000

|

Ду 150

Ду 500

Ду 600

Ду 1000

|

4

74

4

1

|

5

6

6

8

|

320

1060

1100

2040

|

Ду 100

Ду 150

Ду 250

Ду 500

Ду 850

|

18

3

2

1

1

|

5

5

8

6

5

|

220

320

-

1060

1030

|

(Измененная

редакция, Изм. 2005 г.)

2.5.1

Плавающие крыши применяются в резервуарах без стационарной крыши. При

расположении резервуара в III и IV районах по снеговой нагрузке отношение высоты стенки H резервуара к диаметру D должно быть менее

0,4.

2.5.2

В резервуарах для нефти следует использовать плавающие крыши двухдечного типа и

разрешенные к применению ОАО "АК "Транснефть".

2.5.3 Плавающие крыши должны быть запроектированы

таким образом, чтобы при заполнении и опорожнении резервуара не происходило

потопление крыши или повреждение ее конструктивных элементов, а также

технологических элементов и приспособлений, находящихся на днище и стенке

резервуара.

При

расчете плавающей крыши на плавучесть и остойчивость необходимо дополнительно

учитывать вес неравномерно расположенного снегового покрова на крыше

резервуара.

При

этом оборудование, размещенное на крыше или стенке резервуара не должно

ограничивать перемещение плавающей крыши от минимально допустимого до

максимального аварийного уровня нефти.

2.5.4

Плавучесть двухдечной крыши должна быть обеспечена при заполнении продуктом

двух соседних коробов.

2.5.5

Плавающая крыша, находящаяся на стойках в ремонтном положении, и ее элементы

должны быть рассчитаны на прочность, в том числе и при действии снеговой

нагрузки. (Приложение снеговой нагрузки по схеме 10, Приложения 3*, СНиП 2.01.07-85*).

2.5.6

Плавающая крыша должна быть изготовлена из стали и контактировать с нефтью по

всей площади своей нижней поверхности, чтобы исключить испарение нефти и

образование паровоздушной смеси под ней.

2.5.7 Номинальный

зазор между бортом плавающей крышей и стенкой резервуара на уровне второго

пояса при сборке плавающей крыши должен составлять 275±10 мм.

(Измененная редакция, Изм. 2005 г.)

2.5.8

Для сварки плавающих крыш могут применяться стыковые, стыковые на подкладке,

нахлесточные и тавровые соединения.

Все

сварные швы плавающей крыши должны быть непроницаемы и проконтролированы в

соответствии с п. 2.10

настоящих Норм. Каждый замкнутый отсек плавающей крыши должен быть испытан на

непроницаемость внутренним давлением.

2.5.9

Высота патрубков, обечаек люков, установленных на плавающей крыше, должна быть

такова, чтобы превышать уровень продукта в них при максимальном погружении на

50 мм.

2.5.10

Каждый замкнутый отсек плавающей крыши в верхней части

должен быть оснащен люк-лазом Ду500 для доступа внутрь отсека для обслуживания

и ремонта. Люк-лазы в процессе эксплуатации должны быть герметично закрыты для

предотвращения попадания нефти и воды в отсеки.

(Измененная редакция, Изм. 2005 г.)

2.5.11

Конструкция плавающих крыш должна обеспечивать сток ливневых вод с их поверхности

к водосбору и отведение в систему канализации резервуарного парка с помощью

системы водоспуска.

2.5.12

Система водоспуска должна располагаться под плавающей крышей и осуществлять

отведение воды с плавающей крыши самотеком.

Номинальный

диаметр трубопроводов и количество трубопроводов водоспуска должен быть

следующим:

для

резервуаров объемом по строительному номиналу до 30000 м3 - Ду 150

мм, 1 шт;

для

резервуаров объемом по строительному номиналу свыше 30000 м3 - Ду

150 мм, 2 шт.

При

проектировании рабочее давление в системе водоспуска принимается равным 0,25

МПа.

В конструкции плавающих крыш должны быть предусмотрены два

патрубка Ду 150 аварийного слива воды в нефть в случае отказа основных

водоспусков.

(Измененная редакция, Изм. 2005 г.)

2.5.13

Доступ на плавающую крышу при любом уровне взлива в резервуаре должен

обеспечиваться катучей лестницей. Верхний шарнир лестницы должен опираться на

ферму, прикрепленную к стенке резервуара. Конструкция крепления катучей

лестницы к резервуару должна обеспечивать перемещение лестницы в вертикальной и

горизонтальной плоскостях. Пути, по которым перемещаются колеса катучей

лестницы, должны располагаться на отметке не менее 1 м от уровня плавающей

крыши. Конструкция путей катучей лестницы должна исключать образование наледи.

Катучая

лестница должна иметь ограждения с двух сторон и ступени, остающиеся

горизонтальными при любом угле ее наклона. Колеса лестницы должны иметь

подшипники качения для исключения их заклинивания. Верхняя и нижняя оси

лестницы должны иметь диаметр не менее 50 мм и быть изготовлены из стали марки

Ст 20 ГОСТ

1050-74, при изготовлении осей из другой стали их диаметр определяется

расчетом.

Катучая

лестница должна быть рассчитана на вертикальную нагрузку 5 кН, приложенную в

середине пролета лестницы при нахождении плавающей крыши в крайнем верхнем

положении.

2.5.14

Кольцевой зазор между плавающей крышей и стенкой резервуара должен быть

уплотнен затвором. Затвор плавающей крыши должен быть жесткого типа, оснащен

вторичным уплотнением и скребками, исключающими попадание нефти со стенок на

поверхность плавающей крыши.

2.5.15

Скользящие листы затвора должны быть изготовлены из нержавеющей стали

аустенитного класса толщиной не менее 1,5 мм.

2.5.16

Износостойкость затвора должна быть такова, чтобы в течение межремонтного

интервала (не менее 20 лет с установленной цикличностью) в элементах затвора не

образовывались сквозные отверстия, и затвор оставался герметичным.

2.5.17

Зазор между патрубком в крыше и направляющей должен быть уплотнен затвором

направляющей. Затвор направляющей должен исключать попадание нефти с

направляющей на поверхность плавающей крыши.

2.5.18

Плавающие крыши должны иметь опорные стойки. Опорные стойки должны фиксировать

крышу в эксплуатационном и ремонтном положениях. Прочность и устойчивость

опорных стоек, а также мест их крепления к плавающей крыше, должна быть подтверждена

расчетом.

2.5.19

Опорные стойки должны быть изготовлены из труб. Нижний торец стойки должен быть

заглушен приваренной плоской заглушкой, шов между стойкой и заглушкой должен

быть проконтролирован на непроницаемость избыточным давлением воздуха.

2.5.20

(Исключен, Изм. 2005 г.)

2.5.21

На днище резервуара, под опорными стойками плавающей крыши должны быть

установлены подкладки толщиной 9 мм, приваренные к днищу резервуара сплошным

угловым швом, проконтролированным в соответствии с п. 2.10

настоящих Норм.

2.5.22

В эксплуатационном положении должен быть обеспечен зазор между плавающей крышей

и оборудованием, расположенным под ней, не менее 100 мм. В ремонтном положении

отметка нижней точки плавающей крыши должна превышать отметку окрайки днища не

менее чем на 2,0 м.

2.5.23

Плавающие крыши должны иметь два люк-лаза диаметром не менее Ду 600,

позволяющие осуществлять вентиляцию и доступ персонала под плавающую крышу.

2.5.24

Все части плавающей крыши, включая катучую лестницу, должны быть электрически

взаимосвязаны. Электрическую связь с резервуаром осуществлять тремя гибкими

многожильными изолированными медными проводниками сечением не менее 16 мм2

каждый, присоединенными к крыше и стенке в трех равномерно распределенных

точках. Проводники должны быть оконцованы наконечниками.

2.5.25

В резервуарах с плавающей крышей должна быть одна

направляющая стойка, имеющая отверстия на высоту до 1700 мм, через которые пространство

под плавающей крышей должно сообщаться с атмосферой в период заполнения и в

период опорожнения резервуара. Площадь окон должна определяться, исходя из

производительности заполнения-опорожнения и допустимой скорости перемещения

плавающей крыши, указанной в таблицах 4.4-4.5

настоящих Норм.

(Измененная редакция, Изм. 2005 г.)

2.6.1 Понтоны

устанавливаются в резервуарах со стационарной крышей и они должны удовлетворять

следующим требованиям:

срок

службы понтонов должен быть не менее 50 лет, а межремонтный интервал - не менее

межремонтного интервала конструкций резервуара;

понтоны

должны быть изготовлены из негорючих электропроводных материалов;

для изготовления понтонов следует применять

коррозионно-стойкие материалы.

(Измененная редакция, Изм. 2005 г.)

2.6.2

В резервуарах для нефти следует использовать металлические понтоны, разрешенные

к применению ОАО "АК "Транснефть".

2.6.3

Конструкция понтона должна обеспечивать его работоспособность по всей высоте

резервуара без перекосов и вращения. Номинальный

зазор между бортом понтона и стенкой резервуара на уровне второго пояса должен

составлять 200±10 мм

(Измененная редакция, Изм. 2005 г.)

2.6.4 Коэффициент

запаса плавучести понтонов должен быть не менее 2,0.

Высота

периферийного борта понтона в этом случае должна превышать ватерлинию не менее

чем на 200 мм. Высота патрубков, обечаек люков, установленных на понтоне должна

превышать уровень продукта в них при максимальном погружении понтона на 50 мм.

Расчет

непотопляемости понтона при наличии пустотелых коробов (поплавков) должен

производиться для случая, если два любых короба и центральная часть понтона

потеряют герметичность.

(Измененная редакция, Изм. 2005 г.)

2.6.5

Понтон должен иметь достаточную прочность, чтобы, находясь на стойках в

опорожненном резервуаре, мог выдерживать временную нагрузку от слоя воды не

менее 50 мм, а также, чтобы в состоянии наплаву или на опорных стойках он мог

удерживать, по крайней мере, четырех человек (4 кН), которые перемещаются в

любом направлении по его поверхности. При этом понтон не должен разрушаться, а

продукт не должен поступать на поверхность понтона.

2.6.6

Для сварки понтонов могут применяться стыковые, стыковые на подкладке,

нахлесточные и тавровые соединения.

Все

соединения понтона, подверженные непосредственному воздействию нефти или ее

паров, должны быть плотными и проконтролированы на герметичность, как указано в

п. 2.10

настоящих Норм.

2.6.7 Кольцевой

зазор между стенкой резервуара и понтоном должен быть уплотнен затвором, зазоры

между патрубками и проходящими сквозь патрубки элементами должны быть также

уплотнены

Затвор понтона должен быть мягким или комбинированным.

Износостойкость затвора должна удовлетворять требованиям, изложенным в

подразделе 2.5.16

настоящих норм. Конструкция затвора должна исключать

попадание парафина и нефти со стенки резервуара на поверхность понтона.

(Измененная редакция, Изм. 2005 г.)

2.6.8

В эксплуатационном положении должен быть обеспечен зазор между нижней точкой

понтона и наивысшей отметкой находящихся под понтоном металлоконструкций,

оборудованием или трубопроводами не менее 100 мм. В ремонтном положении отметка

нижней точки понтона должна превышать отметку окрайки днища не менее чем на 2,0

м.

2.6.9

Резервуар с понтоном должен иметь одну направляющую, имеющую

отверстия на высоте не более 1,2 м от днища резервуара. Количество и размер

окон определяется расчетом из условий прочности направляющей стойки и

пропускной способности паровоздушной смеси. Зазор между направляющей и понтоном

должен быть уплотнен затвором, исключающим попадание нефти на верхнюю

поверхность понтона.

(Измененная редакция, Изм. 2005 г.)

2.6.10

Для доступа на понтон в стенке резервуара должно быть предусмотрено два

люк-лаза, расположенных диаметрально противоположно так, чтобы через них можно

было осматривать и обслуживать понтон, находящийся на опорных стойках.

Понтон

должен иметь по меньшей мере один люк-лаз диаметром не менее Ду 600,

позволяющий осуществлять вентиляцию и доступ персонала под понтон.

В