МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR

STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ТРУБЫ И ФАСОННЫЕ ИЗДЕЛИЯ

СТАЛЬНЫЕ С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ

ИЗ ПЕНОПОЛИУРЕТАНА

С ЗАЩИТНОЙ ОБОЛОЧКОЙ

Технические условия

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей трубопроводов с индустриальной полимерной изоляцией

2 ВНЕСЕН Техническим комитетом ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование органа государственного управления строительством |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Казстройкомитет |

|

Молдова |

MD |

Агентство строительства и развития территорий |

|

Россия |

RU |

Росстрой |

|

Таджикистан |

TJ |

Госстрой |

|

Узбекистан |

UZ |

Госархитектстрой |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2007 г. № 138-ст межгосударственный стандарт ГОСТ 30732-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

5 ВЗАМЕН ГОСТ 30732-2001

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

Введение

Целью разработки настоящего стандарта является пересмотр межгосударственного стандарта ГОСТ 30732-2001 «Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке. Технические условия».

Стандарт на трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитным покрытием разработан с учетом следующих европейских стандартов, разработанных Европейским комитетом по стандартизации (CEN):

ЕН 253-2003 Трубы централизованного теплоснабжения. Предварительно изолированные системы сборных труб для подземных сетей горячей воды. Трубы, состоящие из стальных труб, полиуретановой теплоизоляции и внешней оболочки из полиэтилена;

ЕН 448-2003 Трубы централизованного теплоснабжения. Сборная арматура из стальных разводящих труб с пенополиуретановой теплоизоляцией и наружной оболочкой из полиэтилена.

ГОСТ 30732-2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ И ФАСОННЫЕ ИЗДЕЛИЯ СТАЛЬНЫЕ С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ

ИЗ ПЕНОПОЛИУРЕТАНА С ЗАЩИТНОЙ ОБОЛОЧКОЙ

Технические условия

Steel pipes and shaped products with foamed

polyurethane thermal insulation in protective sheath.

Specifications

Дата введения - 2008-01-01

1 Область применения

Настоящий стандарт распространяется на стальные и фасонные изделия с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке или стальным защитным покрытием (далее - изолированные трубы и изделия), предназначенные для подземной прокладки тепловых сетей (в полиэтиленовой оболочке - бесканальным способом, со стальной защитной оболочкой - в проходных каналах и туннелях) и надземной прокладки тепловых сетей (для труб со стальным защитным покрытием) со следующими расчетными параметрами теплоносителя: рабочим давлением не более 1,6 МПа и температурой не более 140 °С (допускается повышение температуры не более 150 °С в пределах графика качественного регулирования отпуска тепла 150 °С - 70 °С).

По согласованию с проектной организацией допускается применение изолированных труб в полиэтиленовой оболочке в непроходных каналах.

Допускается также применение изолированных труб для трубопроводов, транспортирующих другие вещества (нефть, газ и пр.).

2 Нормативные ссылки

В настоящем стандарте используют ссылки на следующие стандарты:

ГОСТ 9.402-2004 Единая система защиты от коррозии в строительстве. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.008-75 Система стандартов безопасности труда. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 12.3.016-87 Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности

ГОСТ 12.3.038-85 Система стандартов безопасности труда. Строительство. Работы по тепловой изоляции оборудования и трубопроводов. Требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 409-77 Пластмассы ячеистые и резины губчатые. Метод определения кажущейся плотности

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 14918-78 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R » 1,5 DN). Конструкция

ГОСТ 17376-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Тройники. Конструкция

ГОСТ 17378-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция

ГОСТ 17380-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия

ГОСТ 23206-78 Пластмассы ячеистые жесткие. Метод испытания на сжатие

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после нагрева

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30256-94 Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов и классификаторов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 тепловая сеть: Совокупность устройств, предназначенных для передачи и распределения теплоносителя и тепловой энергии.

3.2 фасонная часть (деталь): Деталь или сборочная единица трубопровода или трубной системы, обеспечивающая изменение направления, слияние или деление, расширение или сужение потока рабочей среды.

3.3 система оперативного дистанционного контроля (СОДК): Система, предназначенная для контроля состояния теплоизоляционного слоя пенополиуретана (ППУ) предварительно изолированных трубопроводов и обнаружения участков с повышенной влажностью изоляции.

3.4 бесканальная прокладка: Прокладка трубопроводов непосредственно в грунте.

3.5 прочность на сдвиг в осевом и тангенциальном направлениях: Способность изолированной трубы выдерживать нагрузку сдвига, действующую между тепловой изоляцией из пенополиуретана с полиэтиленовой оболочкой и стальной трубой в осевом или тангенциальном направлениях.

4 Основные параметры и размеры

4.1 Расчетные параметры теплоносителя в системах теплоснабжения должны быть: рабочее давление - не более 1,6 МПа и температура не более 140 °С (допускается повышение температуры до 150 °С в пределах графика качественного регулирования отпуска тепла 150 °С - 70 °С (см. приложение А).

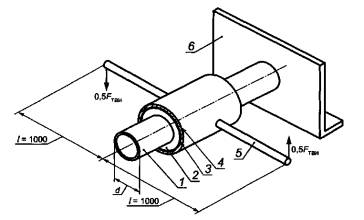

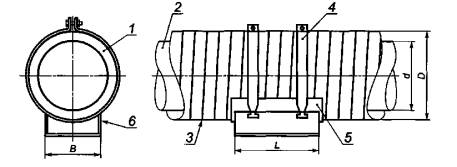

4.2 Конструкция трубы должна соответствовать рисунку 1.

1 - центрирующая опора; 2 - изоляция из ППУ; 3 - труба-оболочка; 4 - стальная труба; 5 - проводники-индикаторы системы оперативного дистанционного контроля (показаны условно)

Рисунок 1 - Конструкция трубы с изоляцией из ППУ

4.3 Наружный диаметр стальных труб d должен быть от 32 до 1420 мм. Длина стальных труб L для диаметров не более 219 мм должен быть от 8 до 12 м, диаметром 273 мм и выше - от 10 до 12 м.

4.4 Трубы и фасонные изделия с полиэтиленовой оболочкой могут быть двух типов: тип 1 - стандартный, тип 2 - усиленный (см. приложение Б).

4.5 Размеры изолированных труб с полиэтиленовой оболочкой приведены в таблице 1, для труб со стальной оболочкой - в таблице 2.

Таблица 1 - Размеры труб в полиэтиленовой оболочке

В миллиметрах

|

Наружный диаметр и минимальная толщина стенки стальных труб* |

Тип 1 |

Тип 2 |

||||

|

Средний наружный диаметр изолированных труб с полиэтиленовой оболочкой |

Расчетная толщина слоя пенополиуретана |

Средний наружный диаметр изолированных труб с полиэтиленовой оболочкой |

Расчетная толщина слоя пенополиуретана |

|||

|

Номинальный |

Предельное отклонение (+) |

Номинальный |

Предельное отклонение (+) |

|||

|

32×3,0 |

90; 110; 125 |

2,7; 3,5; 3,7 |

26,0; 36,5; 43,5 |

- |

- |

- |

|

38×3,0 |

110; 125 |

3,2; 3,7 |

33,0; 40,5 |

- |

- |

- |

|

45×3,0 |

125 |

3,7 |

37,0 |

- |

- |

- |

|

57×3,0 |

125 |

3,7 |

31,5 |

140 |

4,1 |

38,5 |

|

76×3,0 |

140 |

4,1 |

29,0 |

160 |

4,7 |

39,0 |

|

89×4,0 |

160 |

4,7 |

32,5 |

180 |

5,4 |

42,5 |

|

108×4,0 |

180 |

5,4 |

33,0 |

200 |

5,9 |

43,0 |

|

133×4,0 |

225 |

6,6 |

42,5 |

250 |

7,4 |

54,5 |

|

159×4,5 |

250 |

7,4 |

41,5 |

280 |

8,3 |

55,5 |

|

219×6,0 |

315 |

9,8 |

42,0 |

355 |

10,4 |

62,0 |

|

273×7,0 |

400 |

11,7 |

57,0 |

450 |

13,2 |

81,5 |

|

325×7,0 |

450 |

13,2 |

55,5 |

500 |

14,6 |

79,5 |

|

426×7,0 |

560 |

16,3 |

58,2 |

600; 630 |

16,3 |

77,6; 92,5 |

|

530×7,0 |

710 |

20,4 |

78,9 |

- |

- |

- |

|

630×8,0 |

800 |

23,4 |

72,5 |

- |

- |

- |

|

720×8,0 |

900 |

26,3 |

76,0 |

- |

- |

- |

|

820×9,0 |

1000 |

29,2 |

72,4 |

1100 |

32,1 |

122,5 |

|

920×10,0 |

1100 |

32,1 |

74,4 |

1200 |

35,1 |

120,5 |

|

1020×11,0 |

1200 |

35,1 |

70,4 |

- |

- |

- |

|

1220×11,0 |

1425 |

38,2 |

79,0 |

- |

- |

- |

|

1420×12,0 |

1600 |

41,2 |

90,0 |

- |

- |

- |

|

* Толщину стенки стальной трубы устанавливают в проекте. По согласованию с проектной организацией допускается также применение труб других диаметров. |

||||||

4.6 Для прокладки изолированных труб в футлярах допускается применять трубы с бандажами, изготовленные по чертежам предприятия-изготовителя, согласованным с проектной организацией.

4.7 Толщина теплоизоляционного слоя, диаметр и толщина оболочки, приведенные в таблице 2, являются справочными и могут быть уточнены расчетом по [1] и [2] в зависимости от конкретных условий проектирования и технико-экономического обоснования.

Таблица 2 - Размеры труб в стальной оболочке

В миллиметрах

|

Наружный диаметр стальной трубы и минимальная толщина стенки стальной трубы* |

Размеры оболочки из тонколистовой оцинкованной стали |

Расчетная толщина слоя пенополиуретана** |

|

|

Номинальный диаметр |

Минимальная толщина |

||

|

32×3,0 |

100; 125; 140 |

0,55 |

46,0; 53,5 |

|

38×3,0 |

125; 140 |

0,55 |

43,0; 50,5 |

|

45×3,0 |

125; 140 |

0,55 |

39,5; 47,0 |

|

57×3,0 |

140 |

0,55 |

40,9 |

|

76×3,0 |

160 |

0,55 |

41,4 |

|

89×4,0 |

180 |

0,6 |

44,9 |

|

108×4,0 |

200 |

0,6 |

45,4 |

|

133×4,0 |

225 |

0,6 |

45,4 |

|

159×4,5 |

250 |

0,7 |

44,8 |

|

219×6,0 |

315 |

0,7 |

47,3 |

|

273×7,0 |

400 |

0,8 |

62,7 |

|

325×7,0 |

450 |

0,8 |

61,7 |

|

426×7,0 |

560 |

1,0 |

66,2 |

|

530×7,0 |

675; 710 |

1,0 |

71,5; 89,0 |

|

630×8,0 |

775; 800 |

1,0 |

71,5; 84,0 |

|

720×8,0 |

875; 900 |

1,0 |

76,5; 89,0 |

|

820×9,0 |

975; 1000 |

1,0 |

76,5; 89,0 |

|

920×10,0 |

1075; 1100 |

1,0 |

76,5; 89,0 |

|

1020×11,0 |

1175; 1200 |

1,0 |

76,7; 89,2 |

|

1220×11,0 |

1375; 1400 |

1,0 |

79,0;91,5 |

|

1420×12,0 |

1575; 1600 |

1,0 |

77,0; 89,5 |

|

* Толщина стенки стальной трубы определяется проектом. ** Величина справочная. |

|||

4.8 Длина неизолированных концов стальных труб должна быть 150-20 мм для труб диаметром оболочки до 315 мм включительно и 210-20 мм - для труб диаметром 400 мм и более.

4.9 В качестве защитной оболочки теплоизоляции труб должны применяться полиэтиленовые трубы-оболочки и оболочка из тонколистовой оцинкованной стали с завальцованным герметичным швом (наружным или внутренним).

4.10 По согласованию с заказчиком толщина оцинкованной тонколистовой оболочки может быть увеличена по сравнению с представленной в таблице 2.

4.11 Для увеличения долговечности оболочки из оцинкованной стали допускается нанесение на ее наружную поверхность дополнительного покрытия (лакокрасочного, полимерного и пр.), которое может периодически возобновляться в период эксплуатации.

4.12 Длина полиэтиленовых и спиральновитых оболочек из тонколистовой оцинкованной стали должна равняться длине теплоизоляционного слоя с возможным допуском плюс 50 мм с каждой стороны изделия в соответствии с технологией изготовления.

4.13 Размеры и предельные отклонения полиэтиленовых труб-оболочек должны соответствовать значениям, приведенным в таблице 3.

Таблица 3 - Размеры полиэтиленовых труб-оболочек

В миллиметрах

|

Средний наружный диаметр |

Толщина стенки |

||

|

Номинальный |

Предельное отклонение |

Минимальная |

Предельное отклонение |

|

90 |

+0,9 |

2,2 |

+0,4 |

|

110 |

+1,0 |

2,5 |

+0,5 |

|

125 |

+1,2 |

2,5 |

+0,5 |

|

140 |

+1,3 |

3,0 |

+0,5 |

|

160 |

+1,5 |

3,0 |

+0,5 |

|

180 |

+1,7 |

3,0 |

+0,5 |

|

200 |

+1,8 |

3,2 |

+0,5 |

|

225 |

+2,1 |

3,5 |

+0,6 |

|

250 |

+2,3 |

3,9 |

+0,7 |

|

280 |

+2,6 |

4,4 |

+0,7 |

|

315 |

+2,9 |

4,9 |

+0,7 |

|

355 |

+3,2 |

5,6 |

+0,8 |

|

400 |

+3,6 |

5,6 |

+0,9 |

|

450 |

+4,1 |

5,6 |

+1,1 |

|

500 |

+4,5 |

6,2 |

+1,2 |

|

560 |

+5,0 |

7,0 |

+1,3 |

|

630 |

+5,7 |

7,9 |

+1,5 |

|

710 |

+6,4 |

8,9 |

+1,7 |

|

800 |

+7,2 |

10,0 |

+1,9 |

|

900 |

+8,1 |

11,2 |

+2,2 |

|

1000 |

+9,0 |

12,4 |

+2,4 |

|

1100 |

+9,9 |

13,8 |

+2,7 |

|

1200 |

+10,8 |

14,9 |

+2,9 |

|

1425 |

+12,6 |

17,3 |

+3,4 |

|

1600 |

+14,4 |

19,6 |

+3,9 |

4.14 Отклонение осевых линий стальной трубы и оболочек не должно превышать значений, приведенных в таблице 4.

Таблица 4 - Отклонение осевых линий стальной трубы и оболочки

В миллиметрах

|

Наружный диаметр оболочек |

Отклонение осевых линий |

|

До 160 включ. |

3,5 |

|

Св. 160 до 400 включ. |

5,0 |

|

Св. 400 до 630 включ. |

8,0 |

|

Св. 630 до 800 включ. |

10,0 |

|

Св. 800 до 1200 включ. |

14,0 |

|

Св. 1200 до 1375 включ. |

16,0 |

|

Св. 1375 до 1600 включ. |

18,0 |

4.15 На сгибах отводов допускаются отклонения осевых линий, превышающие указанные в таблице 4, при этом толщина изоляции отвода, измеренная в любой ее точке, должна быть не менее 15 мм.

4.16 Размеры фасонных изделий (кроме диаметров стальной трубы и оболочек) являются рекомендуемыми и определяются проектом. Диаметры стальной трубы и оболочки должны быть равны диаметрам прямой трубы.

Допускается изготавливать фасонные изделия, в том числе неподвижные и скользящие опоры, по нормативно-техническим документам проектной организации и предприятия-изготовителя, согласованным в установленном порядке.

Требования к материалу и толщине стальных патрубков должны соответствовать требованиям к материалу и толщине основного изделия.

4.17 Толщина теплоизоляции прямых участков фасонных изделий должна быть равна толщине теплоизоляции труб.

4.18 Рекомендуемые типы, конструкции и размеры изолированных фасонных изделий - по приложению В.

4.19 Расчетная масса одного метра изолированной трубы приведена в приложении Г.

4.20 В качестве запорной арматуры могут применяться шаровые краны или поворотные затворы с присоединительными концами под приварку.

4.21 Запорная арматура должна выдерживать испытательное давление и максимальные расчетные осевые напряжения, их герметичность должна быть не ниже класса А по ГОСТ 9544.

4.22 Для теплогидроизоляции стыков стальных труб между собой и с фасонными изделиями должны применяться стыковые соединения, отвечающие следующим требованиям:

- пенополиуретан и материалы оболочек стыков должны соответствовать требованиям раздела 5 настоящего стандарта. Заливку пенополиуретана в пространство стыка рекомендуется производить с помощью пенопакетов, заливочных машин и другими способами, обеспечивающими качественное перемешивание компонентов ППУ;

- конструкции оболочек стыков и их соединений с оболочками труб должны быть герметичными при давлении внутри стыкового пространства 0,05 МПа в течение 5 мин;

- долговечность стыков должна соответствовать долговечности трубопроводов и фасонных изделий (не менее 30 лет).

4.23 Трубопроводы тепловых сетей бесканальной прокладки могут комплектоваться стартовыми или осевыми сильфонными компенсаторами.

Теплоизоляция стартовых сильфонных компенсаторов выполняется при монтаже теплопроводов, осевых сильфонных компенсаторов - на предприятии-изготовителе.

Конструкция осевого сильфонного компенсатора должна обеспечивать его герметичность, исключающую попадание влаги в теплоизоляцию и на провода системы оперативного дистанционного контроля (СОДК).

4.24 Изолированные трубы и изделия должны быть оснащены проводниками СОДК.

4.25 Условное обозначение изолированной трубы должно состоять из сокращенного наименования материала трубы сталь - Ст, наружного диаметра и толщины стенки трубы в миллиметрах, типа изоляции для трубы с полиэтиленовой оболочкой (1 или 2), сокращенного наименования материала изоляционной конструкции (пенополиуретан - ППУ), защитной оболочки (полиэтиленовая оболочка - ПЭ, оцинкованная оболочка - ОЦ) и номера настоящего стандарта.

Пример условного обозначения стальной трубы наружным диаметром 57 мм, толщиной стенки 3 мм с изоляцией типа 1 в полиэтиленовой оболочке:

Труба Cm 57×3-1-ППУ-ПЭ ГОСТ 30732-2006

То же, в оцинкованной оболочке

Труба Cm 57×3-ППУ-ОЦ ГОСТ 30732-2006

То же, трубы, усиленной бандажами (Б)

Труба Ст 57×3-ППУ-ПЭ-Б ГОСТ 30732-2006

5 Технические требования

5.1 Характеристики

Стальные трубы и фасонные изделия

5.1.1 Поверхность стальных труб и фасонных деталей должна быть высушена и очищена от масла, жира, ржавчины, окалины, пыли до степени очистки 3 в соответствии с ГОСТ 9.402. Допускается нанесение на трубы и фасонные изделия специальных антикоррозионных покрытий по [3], не нарушающих работы системы ОДК, а также использование фасонных штампованных деталей без дополнительной очистки поверхности.

5.1.2 Допускается изготавливать нестандартные стальные фасонные изделия и детали по нормативным документам.

5.1.3 Сварные швы на трубах и фасонных изделиях должны соответствовать требованиям [4].

Полиэтиленовые трубы-оболочки

5.1.4 Характеристики труб-оболочек должны соответствовать указанным в таблице 5.

Таблица 5 - Характеристики полиэтиленовых (ПЭ) труб-оболочек

|

Показатель |

Характеристика |

|

Качество поверхности |

Трубы-оболочки должны иметь гладкую наружную поверхность. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб-оболочек не допускаются пузыри, трещины, раковины, посторонние включения. Концы труб-оболочек не должны иметь заусенцев. Цвет труб-оболочек - черный |

|

Относительное удлинение при разрыве, %, не менее |

350 |

|

Изменение длины труб-оболочек после прогрева при 110 °С, %, не более |

3 |

|

Стойкость при температуре 80 °С и постоянном давлении, ч, не менее* |

165 (при начальном напряжении в стенке трубы 4,6 МПа) |

|

1000 (при начальном напряжении в стенке трубы 4,0 МПа) |

|

|

Стойкость при постоянной нагрузке растяжения 4,0 МПа при температуре 80 °С в водном растворе ПАВ, ч, не менее* |

2000 |

|

* Показатель определяется одним из указанных методов. |

|

5.1.5 Сварные швы должны быть герметичными.

Стальные оболочки

При протечках пенополиуретана через шов стальных оболочек допускается их герметизация.

Тепловая изоляция труб и фасонных изделий

5.1.6 Характеристики тепловой изоляции труб и фасонных изделий и конструкции в целом должны соответствовать таблице 6.

Таблица 6 - Характеристики ППУ и конструкции

|

Показатель |

Характеристика |

|

Плотность*, кг/м3, не менее |

60 |

|

Прочность при сжатии при 10 %-ной деформации в радиальном направлении, МПа, не менее |

0,3 |

|

Водопоглощение при кипячении в течение 90 мин, % по объему, не более |

10 |

|

Прочность на сдвиг в осевом направлении, МПа, не менее, при температуре (для труб с ПЭ оболочкой): |

|

|

(23 ± 2)°С |

0,12 |

|

(140 ± 2)°С** |

0,08 |

|

Теплопроводность при средней температуре 50 °С, Вт/м°С, не более |

0,033 |

|

Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре** |

|

|

(23 ± 2) °С |

0,2 |

|

(140 ± 2)°С |

0,13 |

|

Радиальная ползучесть теплоизоляции при температуре испытания 140 °С, мм, не более, в течение**: |

|

|

100 ч |

2,5 |

|

1000 ч |

4,6 |

|

* Плотность среднего слоя изоляции. ** Определяется по требованию заказчика. |

|

5.1.7 Торцы тепловой изоляции труб и фасонных изделий могут иметь гидроизоляционное покрытие.

5.1.8 Пенополиуретан в разрезе должен иметь однородную замкнутую мелкоячеистую структуру. Пустоты (каверны) размером более 1/3 толщины теплоизоляционного слоя не допускаются.

5.1.9 Под покровный слой тепловой изоляции труб диаметром до 426 мм включительно должны устанавливаться два проводника-индикатора из неизолированной мягкой меди марки ММ, сечением 1,5 мм2 для оперативного контроля за состоянием пенополиуретановой изоляции и оболочки. Проводники должны располагаться параллельно оси трубы в плоскости одного сечения, проходя через центрирующие опоры или другие устройства на расстоянии (20 ± 2) мм от поверхности трубы и иметь необходимое предварительное натяжение. При верхнем положении продольного шва стальной трубы проводники должны находиться в положениях, соответствующих 3 и 9 ч.

Под покровный слой трубы диаметром 530 мм и более должны устанавливаться три проводника-индикатора в положениях, соответствующих 3,9 и 12 ч. Продольный шов стальной трубы должен располагаться в положении (12 ± 2) ч.

5.1.10 Электрическое сопротивление между стальной трубой и соединенными проводниками-индикаторами, стальной оболочкой и соединенными проводниками-индикаторами, должно быть не менее 100 Мом при испытательном напряжении не менее 500 В.

5.2 Требования к сырью, материалам и покупным изделиям

5.2.1 Для строительства тепловых сетей должны применяться новые стальные трубы длиной не более 12 м, диаметром от 32 до 1420 мм, толщиной стенки, указанной в проекте, и разрешенные к применению в соответствии с [5], а также соответствующие требованиям нормативных документов, утвержденных в установленном порядке. При температуре теплоносителя менее 115 °С или диаметре труб менее 76 мм допускается применение труб в соответствии с проектом, согласованным в установленном порядке.

5.2.2 Стальные отводы, тройники, переходы и другие фасонные изделия должны соответствовать требованиям [5], ГОСТ 17375, ГОСТ 17376, ГОСТ 17378 и ГОСТ 17380.

Изготовление отводов, тройников, переходов, неподвижных опор, патрубков компенсаторов из спирально-шовных труб не допускается.

5.2.3 Для изготовления полиэтиленовых труб-оболочек должны применяться композиции полиэтилена трубных марок не ниже ПЭ-80 по ГОСТ 18599, черного цвета (светостабилизированные 2 % - 2,5 % сажи).

5.2.4 Трубы-оболочки из полиэтилена должны иметь маркировку с указанием типа материала и показателя текучести расплава (190 °С/5,0 кг) по ГОСТ 11645. При изготовлении фасонных частей сварка труб-оболочек должна производиться из одного типа материала в пределах одной или соседних групп по показателю текучести расплава. При этом разность показателей текучести расплава не должна превышать 0,5 г/10 мин.

5.2.5 В качестве покровного слоя используются тонколистовая сталь с оцинкованным покрытием I класса по ГОСТ 14918.

5.2.6 Для теплоизоляционного слоя должны использоваться жесткие ППУ, соответствующие требованиям разделов 1 и 5 настоящего стандарта.

5.2.7 Центрирующие опоры должны быть изготовлены из литьевых марок полипропилена по ГОСТ 26996, полиэтилена низкого давления по ГОСТ 16338 или других полимерных материалов. Допускается изготовление комбинированных опор с опорной частью из полипропилена или полиэтилена и стягивающих поясов из металлической или полимерной ленты.

5.3 Маркировка

5.3.1 Изолированные трубы и изделия должны иметь маркировку, содержащую:

- условное обозначение изделия;

- товарный знак или наименование предприятия-изготовителя;

- номер партии;

- дату изготовления.

5.3.2 Маркировку наносят на поверхность оболочки на расстоянии не менее 200 мм от торца изоляции несмываемой водой контрастной краской с помощью трафарета вручную или штампом. Допускается наносить маркировку на бирку (этикетку, прикрепленную к стальной трубе или оболочке).

6 Требования безопасности

6.1 При изготовлении изолированных труб и фасонных изделий необходимо соблюдать требования безопасности, изложенные в технических условиях на применяемые материалы.

6.2 Основные требования безопасности технологических процессов, хранению и транспортированию химических веществ должны соответствовать ГОСТ 12.3.008.

6.3 Помещения, где проводятся работы по получению теплоизоляции из ППУ, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

6.4 При выполнении работ с изолированными трубами необходимо соблюдать требования безопасности по ГОСТ 12.3.016, ГОСТ 12.3.038, [6] и [7].

6.5 Контроль за содержанием вредных веществ в воздухе рабочей зоны - в соответствии с ГОСТ 12.1.005.

6.6 Теплоизоляция из ППУ в защитной оболочке при нормальных условиях эксплуатации не выделяет в окружающую среду токсичных веществ и не оказывает вредного воздействия на организм человека при непосредственном контакте с ней; применение теплоизоляции не требует специальных мер предосторожности. Класс опасности - 4 по ГОСТ 12.1.007.

6.7 Категория взрывоопасности производства - В3 по [8].

Материалы теплоизоляции относят к группе Г3 и Г4 - по ГОСТ 30244.

6.8 К работе по нанесению теплоизоляции из ППУ, производству оцинкованных оболочек допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, инструктаж и обучение по технике безопасности по утвержденной программе с последующими периодическими проверками знаний и имеющие доступ к самостоятельной работе.

6.9 Работы по производству теплоизоляции из ППУ (подготовка компонентов, подготовка труб и заливка композиции и др.) должны проводиться в спецодежде с применением индивидуальных средств защиты (костюм из хлопчатобумажной ткани, защитные очки, респиратор).

6.10 На участке по заливке пенополиуретана должны находиться средства для нейтрализации применяемых веществ (5-10 %-ный раствор аммиака, 5 %-ный раствор соляной кислоты), а также аптечка первой помощи с медикаментами (1,3 %-ный раствор поваренной соли, 5 %-ный раствор борной кислоты, 2 %-ный раствор питьевой соды, йод, бинт, вата, резиновый жгут).

6.11 Воздействие открытого пламени или искр на тепловую изоляцию по длине трубы и в торцевых сечениях не допускается.

6.12 Температура воспламенения пенополиуретана - от 550 °С до 600 °С. При горении из пенополиуретана выделяются высокотоксичные продукты. В случае возгорания пламя необходимо тушить в изолирующем противогазе. Тушение допускается производить любыми средствами пожаротушения.

7 Охрана окружающей среды

7.1 Для охраны атмосферного воздуха должен быть организован контроль за соблюдением предельно допустимых выбросов компонентов ППУ по ГОСТ 17.2.3.02.

7.2 Промышленные отходы при производстве теплоизоляции из ППУ подлежат утилизации в соответствии с санитарно-эпидемиологическими нормами [9]. Неутилизированные компоненты для производства теплоизоляции из ППУ (полиол и полиизоцианат) подлежат вывозу и захоронению по согласованию с органами санитарно-эпидемиологического надзора.

7.3 Допускается отходы ППУ утилизировать на общих свалках.

8 Правила приемки

8.1 Изолированные трубы и фасонные изделия должны быть приняты отделом технического контроля или подразделениями предприятия-изготовителя, выполняющими аналогичные функции.

8.2 Трубы и фасонные изделия принимают партиями. Партией считают число труб или фасонных изделий, изготовленных за 24 ч или не более 100 шт. труб или фасонных изделий из сырья одной марки и партии на одной технологической линии, сопровождаемых одним документом о качестве.

8.3 Каждую партию труб и фасонных изделий сопровождают документом качества, который должен содержать:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение изделия;

- номер партии и дату изготовления;

- результаты испытаний или подтверждение о соответствии качества продукции требованиям настоящего стандарта;

- отметку отдела технического контроля.

8.4 Для проверки соответствия изолированных труб и фасонных изделий требованиям настоящего стандарта проводят приемосдаточные и периодические испытания в соответствии с таблицей 7.

Таблица 7 - Приемосдаточные и периодические испытания, проводимые для проверки соответствия изолированных труб и фасонных изделий требованиям настоящего стандарта

|

Показатель |

Номер пункта, подпункта |

Вид испытаний |

Объем выборки из партии |

Периодичность испытаний |

||

|

Технические требования |

Методы испытаний |

Приемосдаточные |

Периодические |

|||

|

Качество поверхности и маркировка |

+ |

- |

100% |

Каждая партия |

||

|

Основные размеры |

+ |

- |

3 шт. |

Каждая партия |

||

|

Отклонения осевых линий |

+ |

- |

3 шт. |

Каждая партия |

||

|

Относительное удлинение при разрыве полиэтиленовой трубы-оболочки |

- |

+ |

3 шт. |

Один раз в квартал |

||

|

Стойкость полиэтиленовой оболочки при температуре 80 °С и постоянном внутреннем давлении или стойкость при постоянной нагрузке растяжения при 80 °С в водном растворе поверхностно-активных веществ (ПАВ) |

- |

+ |

3 шт. |

При смене марки ПЭ |

||

|

Изменение длины трубы-оболочки после нагрева |

- |

+ |

3 шт. |

Один раз в квартал |

||

|

Плотность среднего слоя пенополиуретана |

+ |

- |

3 шт. |

Каждая партия |

||

|

Прочность пенополиуретана при сжатии 10 %-ной деформации в радиальном направлении |

+ |

- |

3 шт. |

Каждая партия |

||

|

Водопоглощение пенополиуретана (при кипячении) |

- |

+ |

3 шт. |

Один раз в квартал |

||

|

Теплопроводность пенополиуретана при 50 °С |

- |

+ |

3 шт. |

Один раз в квартал |

||

|

Прочность на сдвиг в осевом направлении при температуре: |

|

|

- |

+ |

3 шт. |

|

|

(23 ± 2) °С;* |

|

|

|

Один раз в квартал |

||

|

(140 ± 2)°С** |

|

|

|

По требованию заказчика |

||

|

Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре**: |

|

|

- |

+ |

3 шт. |

По требованию заказчика |

|

(23 ± 2) °С; |

|

|

|

|

||

|

(140 ± 2)°С |

|

|

|

|

||

|

Радиальная ползучесть изоляции при температуре 140 °С** |

- |

+ |

3 шт. |

По требованию заказчика |

||

|

Электрическое сопротивление между стальной трубой и проводниками-индикаторами и между стальной оболочкой и проводниками, целостность проводников |

+ |

- |

100 % |

Все изделия |

||

|

* Определяют для труб и изделий в полиэтиленовой оболочке. ** Определяют по требованию заказчика. Примечание - Знак «+» означает, что испытания проводят, знак «-» - не проводят. |

||||||

8.5 Для проведения испытаний изолированные трубы и фасонные изделия отбирают из партии методом случайной отбора по ГОСТ 18321 или равномерно в течение всего процесса производства.

8.6 При соответствии продукции требованиям настоящего стандарта партию считают принятой. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному показателю проводят повторную проверку по этому показателю на удвоенном числе образцов, отобранных из той же партии. В случае неудовлетворительных результатов повторной проверки партия изделий приемке не подлежит.

8.7 При изготовлении первой промышленной партии с целью оценки готовности предприятия к выпуску продукции проводят квалификационные испытания по всем показателям, предусмотренным настоящим стандартом.

8.8 При изменении конструкции или технологии изготовления труб и изделий, а также сырьевых материалов, проводят типовые испытания по всем показателям, предусмотренным настоящим стандартом.

9 Методы испытаний

9.1 Входной контроль сырья, материалов, покупных изделий проводят на основании сопроводительных документов.

9.2 Испытания образцов изолированных труб и фасонных изделий следует проводить не ранее чем через 24 ч после изготовления.

9.3 Качество поверхности и маркировку проверяют визуально без применения увеличительных приборов сравнением контролируемого изделия с образцом-эталоном, утвержденным в установленном порядке.

9.4 Контроль геометрических размеров: наружный диаметр, длину неизолированных концов труб и фасонных элементов, длину и толщину оболочки, длину трубы измеряют штангенциркулем по ГОСТ 166, линейкой по ГОСТ 427, рулеткой по ГОСТ 7502. Допускается применять другие измерительные инструменты, обеспечивающие соответствующую точность измерения.

9.5 Измеряют длину окружности изолированной трубы по наружной поверхности в трех местах оболочки на расстоянии не менее 500 мм от торца изоляции и наружный диаметр изолированной трубы D, мм, рассчитывают по формуле

![]() (1)

(1)

где Р - длина окружности трубы с изоляцией, мм;

Δβ - толщина ленты рулетки, мм;

0,2 - погрешность при измерении периметра при совмещении делений рулетки, мм.

9.6 Толщину стенки трубы-оболочки измеряют в четырех точках равномерно распределенных по окружности торца.

9.7 Длину трубы-оболочки, стальной трубы и неизолированных концов трубы измеряют с точностью до 5 мм по наружной поверхности труб вдоль их оси.

9.8 Отклонение осевой линии стальной трубы от оси оболочки Δ, мм, определяют измерением расстояний от наружной поверхности трубы-оболочки до поверхности стальной трубы в положениях 12; 6; 9; 3 ч и вычисляют по формуле

![]() (2)

(2)

где ![]()

![]()

t12, t6, t9, t3 - расстояние от верхнего края трубы-оболочки до поверхности стальной трубы, измеренной в положениях 12; 6; 9; 3 ч соответственно.

Измерения проводят не менее чем в трех точках по длине трубы-оболочки.

9.9 Герметичность сварных швов трубы-оболочки после заполнения ППУ проверяют визуально без применения увеличительных приборов по всей длине.

9.10 Плотность ППУ определяют по ГОСТ 17177 или ГОСТ 409; прочность на сжатие при 10 %-ной деформации в радиальном направлении - по ГОСТ 17177 или ГОСТ 23206 на образцах, размеры которых указаны ниже.

С обеих сторон трубы на расстоянии не менее 0,5 м от концов изоляции и не менее 0,1 м - фасонного изделия вырезают фрагменты теплоизоляционного слоя с защитной оболочкой.

Образцы для испытаний вырезают из фрагментов теплоизоляционного слоя так, чтобы их высота совпадала с радиальным направлением к оси трубы (на расстоянии 3-5 мм от поверхности стальной трубы и оболочки).

Образцы должны иметь форму прямоугольного параллелепипеда размером 30×30×l мм или цилиндра диаметром 30 мм и длиной l, где l - максимально достижимая длина в радиальном направлении, но не более 50 мм.

Число образцов должно быть не менее трех, вырезанных из каждой трубы и фасонного изделия.

Допускается восстановление теплоизолированных труб и изделий в местах отбора контрольных образцов с сохранением всех свойств ППУ и оболочки.

9.11 Теплопроводность ППУ определяют по ГОСТ 7076 или ГОСТ 30256. При невозможности вырезания образцов требуемых размеров из теплоизоляции трубы или фасонного изделия допускается их изготовление в форме при условии получения образцов плотностью, равной плотности ППУ на трубе или изделии. Определение теплопроводности допускается проводить методом «трубы» (см. приложение Д).

9.12 Перед проведением испытаний образцы ППУ кондиционируют при комнатной температуре в течение времени, указанного в технических условиях на конкретную композицию. Образцы полиэтилена кондиционируют при комнатной температуре в течение 2 ч.

9.13 Образцы ППУ должны иметь равномерную мелкоячеистую структуру. Наличие трещин, пустот, посторонних примесей и т.п. не допускается.

9.14 Водопоглощение ППУ определяют следующим образом.

Образец для испытаний изготавливают по 9.10. Массу образца ППУ т0 определяют с точностью до 0,01 г, объем образца V0 - с точностью до 0,1 см3 на пяти образцах следующим образом. Образец выдерживают в течение 90 мин в кипящей дистиллированной воде, а затем в воде с температурой 20 °С в течение 60 мин. После истечения указанного времени с образца фильтровальной бумагой или мягкой тканью удаляют капли воды и определяют массу т1 с точностью до 0,01 г. Водопоглощение ППУ W, %, определяют по формуле

![]() (3)

(3)

где ρ - плотность воды, г/см3;

т0 - первоначальная масса образца, г;

т1 - масса образца после выдерживания в кипящей воде, г;

V0 - объем образца, см3.

За результат измерений принимают среднеарифметическое значение водопоглощения трех образцов.

9.15 Относительное удлинение при разрыве полиэтиленовой трубы-оболочки определяют по ГОСТ 18599 со следующими дополнениями.

Толщина образца-лопатки должна быть равна толщине стенки трубы-оболочки. Образцы-лопатки вырубают из отрезков труб-оболочек так, чтобы ось образца-лопатки была параллельна образующей трубы. Испытания проводят при скорости перемещения захватов разрывной машины 50 мм/мин.

9.16 Изменение длины полиэтиленовой трубы-оболочки после нагрева при 110 °С и выдержки в течение 1 ч определяют по ГОСТ 27078 и ГОСТ 18599.

9.17 Прочность на сдвиг в осевом направлении определяют при температуре (23 ± 2) °С на образце, отрезанном под прямым углом к оси стальной трубы, длина которого составляет 2,5 % толщины изоляции, но не менее 200 мм (см. рисунок 2). К образцу прикладывают осевую нагрузку со скоростью 5 мм/мин ± 10 %, фиксируют осевую нагрузку при разрушении и рассчитывают прочность сдвига. За результат принимают среднеарифметическое значение трех измерений.

Прочность в осевом направлении τакс, МПа, рассчитывают по формуле

τакс = Faкс/(Ldπ), (4)

где Faкс - осевая нагрузка, Н;

L - длина образца, мм;

d - наружный диаметр трубы, мм.

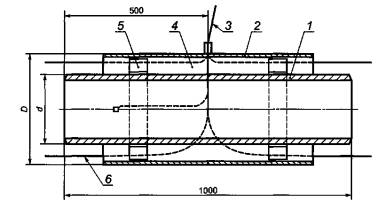

1 - стальная труба; 2 - труба-оболочка из полиэтилена; 3 - изоляция из ППУ; 4 - направляющее кольцо; 5 - плита основания машины для испытания; а - толщина изоляции

Рисунок 2 - Схема определения прочности изоляции на сдвиг в осевом направлении

9.18 Прочность на сдвиг в осевом направлении при температуре (140 ± 2) °С определяют по 9.17 при нагреве стальной трубы в течение 30 мин до 140 °С и выдержке ее при этой температуре в течение 30 мин.

9.19 Прочность на сдвиг в тангенциальном направлении при температуре (23 ± 2) °С определяют на отдельно изготовленном образце или на фрагменте изолированной трубы, из которой выделяют поперечными разрезами до стальной трубы слой тепловой изоляции длиной, равной 0,75 диаметра стальной трубы, но не менее 100 мм (см. рисунок 3).

К полиэтиленовой оболочке трубы прилагают тангенциальную нагрузку с помощью двух рычагов длиной 1000 мм, расположенных соосно горизонтально с двух сторон оболочки. Скорость приложения нагрузки к концам рычагов должна быть 25 мм/мин.

Прочность на сдвиг в тангенциальном направлении τтан, МПа, рассчитывают по формуле

![]() (5)

(5)

где Fтан - тангенциальная нагрузка, Н;

L - длина образца, мм;

d - наружный диаметр трубы, мм;

l - длина рычага, мм.

1 - стальная труба; 2 - изоляция из ППУ; 3 - труба-оболочка из полиэтилена; 4 - хомут; 5 - рычаг; 6 - неподвижная опора

Рисунок 3 - Схема определения прочности изоляции на сдвиг в тангенциальном направлении

9.20 Прочность на сдвиг в тангенциальном направлении при температуре (140 ± 2) °С определяют в соответствии с 9.19 на образцах изолированных труб длиной 3 м не менее чем на трех выделенных участках тепловой изоляции, расположенных на расстоянии не менее 1 м от торцов тепловой изоляции. По трубе пропускают теплоноситель с температурой 170 °С в течение 1450 ч, затем температуру теплоносителя снижают до 140 °С и после выдержки в течение 1 сут определяют значение прочности по 9.19.

9.21 Значение радиальной ползучести тепловой изоляции труб (см. рисунок 4) определяют на трех образцах диаметром стальной трубы 57 мм, наружным диаметром полиэтиленовой оболочки 125 мм и длиной теплоизоляции 250 мм на выделенном поперечными разрезами фрагменте тепловой изоляции длиной 100 мм.

Свободные от тепловой изоляции концы стальных труб должны опираться на скользящие опоры в соответствии с рисунком 4.

По образцам пропускают теплоноситель с температурой (140 ± 2) °С в течение 7 сут, после чего к фрагменту изоляции прилагают вертикальную нагрузку (1,5 ± 0,01) кН (см. рисунок 4).

Радиальную ползучесть тепловой изоляции измеряют в верхней части середины фрагмента до начала нагрузки (исходное значение) и в период воздействия нагрузки через 100 и 1000 ч.

Измерения проводят индикатором часового типа с точностью до 0,05 мм.

1 - стальная труба; 2 - индикатор; 3 - труба-оболочка из полиэтилена и изоляция из ППУ; 4 - приспособление для приложения нагрузки; 5 - опора

Рисунок 4 - Схема определения радиальной ползучести изоляции

Радиальную ползучесть тепловой изоляции определяют как среднеарифметическое значение результатов испытаний трех образцов.

9.22 Стойкость полиэтиленовой оболочки к внутреннему давлению при температуре 80 °С определяют для труб диаметром до 159 мм на образцах трубы-оболочки по ГОСТ 24157.

Определение стойкости полиэтиленовой оболочки к разрушению при постоянной нагрузке растяжения при температуре 80 °С проводят на образцах-лопатках по ГОСТ 11262 или ГОСТ 18599, вырезанных в продольном направлении в одном поперечном сечении. Число образцов должно быть не менее шести. Испытание проводят при постоянной нагрузке растяжения ±1 %, создающей напряжение в стенке образца 4,0 МПа при температуре (80 ± 1) °С в 2 %-ном водном растворе поверхностно-активного вещества (ПАВ). Для предотвращения выпадения ПАВ в осадок и для обеспечения однородности среды в течение всего времени испытания раствор должен перемешиваться. Время проведения испытаний должно фиксироваться с точностью ±1 ч. Полиэтиленовая труба-оболочка считается выдержавшей испытание, если по истечении 2000 ч нагружения не разрушился ни один из образцов.

9.23 Электрическое сопротивление сигнальных проводников изолированных труб и фасонных изделий определяют мегаомметром с испытательным напряжением не менее 500 В.

10 Транспортирование и хранение

10.1 Изолированные трубы и фасонные изделия перевозят автомобильным, железнодорожным и водным транспортом в соответствии с правилами перевозки грузов, обеспечивающими сохранность изоляции и исключающими возникновение продольного прогиба.

10.2 Погрузочно-разгрузочные работы осуществляют в интервале температур, указанных для проведения строительно-монтажных работ, но не ниже:

- минус 18 °С - для труб с полиэтиленовой трубой-оболочкой;

- минус 50 °С - для труб со стальной защитной оболочкой.

По согласованию с заказчиком при применении специальных марок полиэтиленовых оболочек и при обеспечении сохранности изолированных труб и фасонных изделий допускается работа при более низких температурах.

10.3 Для погрузки и разгрузки изолированных труб и фасонных изделий следует применять специальные траверсы и мягкие полотенца шириной 50-200 мм. Не допускается использовать цепи, канаты и другие грузозахватные устройства, вызывающие повреждение изоляции.

Для изолированных труб диаметром более 108 мм допускается использование торцевых захватов со специальными траверсами.

10.4 Строго запрещается сбрасывание, скатывание, соударение труб и фасонных изделий и волочение по земле.

10.5 Транспортные средства должны быть оборудованы для перевозки изолированных труб и фасонных изделий. Укладку изолированных труб и фасонных изделий в транспортные средства необходимо производить ровными рядами на инвентарные щиты и прокладки, не допуская перехлестов и повреждений. В качестве амортизатора между трубами с целью исключения повреждения покрытия допускается использовать поролон, резину и т.п.

Раскатывание нижнего ряда труб при транспортировании не допускается.

10.6 Изолированные трубы и фасонные изделия должны храниться на ровных горизонтальных площадках, очищенных от камней и других посторонних предметов, которые могут привести к повреждению полиэтиленовой оболочки.

10.7 Складирование изолированных труб производят штабелями высотой не более 2 м для труб с диаметром оболочки до 630 мм включительно, не более трех рядов - для труб диаметром оболочки 710-800 мм и не более двух рядов - для труб диаметром оболочки 900 мм и выше. Для предотвращения раскатывания труб в штабелях должны быть установлены боковые опоры. Допускается укладка труб меньшего диаметра на трубы большего диаметра.

10.8 Фасонные изделия хранят рассортированными по видам и диаметрам в специально оборудованных для них местах.

10.9 Изолированные трубы и фасонные изделия при хранении более двух недель на открытом воздухе должны быть защищены от воздействия прямых солнечных лучей (в тени, под навесом или покрыты рулонными материалами). Торцы стальных труб могут быть защищены от проникновения влаги и посторонних включений.

10.10 На строительных площадках изолированные трубы следует укладывать на песчаные подушки шириной не более 1,2 м и высотой не менее 300 мм, отсыпанные перпендикулярно к длине труб, под концы и середину трубы. Для предупреждения попадания воды в теплоизоляционный слой с торцов трубы крайние песчаные подушки располагают на расстоянии около 1 м от концов ее оболочки.

10.11 Складирование, хранение и монтаж труб и фасонных изделий в местах, подверженных затоплению водой, не допускается. Положение фасонных изделий при хранении должно исключать скопление атмосферных осадков на торцах изоляции.

11 Гарантии предприятия-изготовителя

11.1 Изготовитель должен гарантировать соответствие изолированных труб и фасонных изделий требованиям настоящего стандарта.

11.2 Гарантийный срок хранения изолированных труб и фасонных изделий - два года со дня изготовления. Гарантийный срок эксплуатации - пять лет со дня отгрузки, включая хранение, при условии соблюдения потребителем правил транспортирования, хранения и монтажа.

Приложение А

(справочное)

Зависимость температуры теплоносителя и длительности температурного режима от температуры воздуха различных климатических зон

А.1 При задании температурного режима тепловых сетей необходимо воспроизвести максимальные значения температуры теплоносителя, возможные условия эксплуатации тепловых сетей в соответствии с температурным графиком теплоносителя. Поскольку в настоящее время подавляющее большинство тепловых сетей работает по графику 150 °С - 70 °С, то максимальное значение температуры должно быть принято для этого типа графика. Продолжительность испытаний при максимальной температуре должна соответствовать продолжительности стояния расчетной температуры для отопления и может быть принята по длительности поддержания максимальной температуры воды для: средней полосы Европейской части страны - по таблице А.1, Юга - по таблице А.2, Сибири - по таблице А.3, Дальнего Востока - по таблице А.4.

Таблица А.1 - Зависимость температуры теплоносителя и длительности температурного режима от температуры воздуха - Европейская часть

|

Температура наружного воздуха, °С |

Температура теплоносителя, °С |

Продолжительность стояния температуры наружного воздуха, ч |

||

|

Подающий трубопровод |

Обратный теплопровод |

За 1 год |

За 30 лет |

|

|

Ниже -35,0 |

150 |

70 |

11 |

330 |

|

-34,9÷30,0 |

150÷147,2 |

70÷69,1 |

49 |

1470 |

|

-29,9÷25,0 |

147,2÷133,7 |

69,1÷64,6 |

130 |

3900 |

|

-24,9÷20,0 |

133,7÷120,0 |

64,6÷59,8 |

332 |

9960 |

|

-19,9÷15,0 |

120,0÷105,9 |

59,8÷55,0 |

593 |

17790 |

|

-14,9÷10,0 |

105,9÷91,7 |

55,0÷49,8 |

940 |

28200 |

|

-9,9÷5,0 |

91,7÷77,1 |

49,8÷44,5 |

1238 |

37140 |

|

-4,9÷0 |

77,1÷70 |

44,5÷41 |

3408 |

102240 |

|

+0,1÷8,0 |

70 |

41 |

384 |

11520 |

Таблица А.2 - Зависимость температуры теплоносителя и длительности температурного режима от температуры воздуха - Юг

|

Температура наружного воздуха, °С |

Температура теплоносителя, °С |

Продолжительность стояния температуры наружного воздуха, ч |

||

|

Подающий трубопровод |

Обратный теплопровод |

За 1 год |

За 30 лет |

|

|

Ниже -25,0 |

147,2÷133,7 |

69,1÷64,6 |

5 |

150 |

|

-24,9÷20,0 |

133,7÷120,0 |

64,6÷59,8 |

41 |

1230 |

|

-19,9÷15,0 |

120,0÷105,9 |

59,8÷55,0 |

178 |

5340 |

|

-14,9÷10,0 |

105,9÷91,7 |

55,0÷49,8 |

494 |

14820 |

|

-9,9÷5,0 |

91,7÷77,1 |

49,8÷44,5 |

1130 |

33900 |

|

-4,9÷0 |

77,1÷70 |

44,5÷41 |

2720 |

81600 |

|

+0,1÷8,0 |

70 |

41 |

4200 |

126000 |

Таблица А.3 - Зависимость температуры теплоносителя и длительности температурного режима от температуры воздуха - Сибирь

|

Температура наружного воздуха, °С |

Температура теплоносителя, °С |

Продолжительность стояния температуры наружного воздуха, ч |

||

|

Подающий трубопровод |

Обратный теплопровод |

За 1 год |

За 30 лет |

|

|

Ниже -40°С |

150 |

70 |

25 |

750 |

|

-39,9÷35,0 |

150 |

70 |

105 |

3150 |

|

-34,9÷30,0 |

150÷147,2 |

70÷69,1 |

282 |

8460 |

|

-29,9÷25,0 |

147,2÷133,7 |

69,1÷64,6 |

600 |

18000 |

|

-24,9÷20,0 |

133,7÷120,0 |

64,6÷59,8 |

1065 |

31950 |

|

-19,9÷15,0 |

120,0÷105,9 |

59,8÷55,0 |

10660 |

319800 |

|

-14,9÷10,0 |

105,9÷91,7 |

55,0÷49,8 |

2390 |

71700 |

|

-9,9÷5,0 |

91,7÷77,1 |

49,8÷44,5 |

3140 |

94200 |

|

-4,9÷0 |

77,1÷70 |

44,5÷41 |

4130 |

123900 |

|

+0,1÷8,0 |

70 |

41 |

5430 |

162900 |

Таблица А.4 - Зависимость температуры теплоносителя и длительности температурного режима от температуры воздуха - Дальний Восток

|

Температура наружного воздуха, °С |

Температура теплоносителя, °С |

Продолжительность стояния температуры наружного воздуха, ч |

||

|

Подающий трубопровод |

Обратный теплопровод |

За 1 год |

За 30 лет |

|

|

Ниже -35,0 |

150 |

70 |

2 |

60 |

|

-34,9÷30,0 |

150÷147,2 |

70÷69,1 |

53 |

1590 |

|

-29,9÷25,0 |

147,2÷133,7 |

69,1÷64,6 |

348 |

10440 |

|

-24,9÷20,0 |

133,7÷120,0 |

64,6÷59,8 |

1050 |

31500 |

|

-19,9÷15,0 |

120,0÷105,9 |

59,8÷55,0 |

1880 |

56400 |

|

-14,9÷10,0 |

105,9÷91,7 |

55,0÷49,8 |

2600 |

78000 |

|

-9,9÷5,0 |

91,7÷77,1 |

49,8÷44,5 |

3240 |

97200 |

|

-4,9÷0 |

77,1÷70 |

44,5÷41 |

3900 |

117000 |

|

+0,1÷8,0 |

70 |

41 |

4920 |

147600 |

А.2 При приведенных температурных режимах срок службы изолированных труб и фасонных изделий должен быть не менее 30 лет.

Приложение Б

(рекомендуемое)

Определение толщины пенополиуретановой теплоизоляции стальных труб при бесканальной прокладке тепловых сетей в различных климатических зонах

Б.1 Пример расчета толщины тепловой изоляции труб при бесканальной прокладке тепловых сетей приведен для климатических зон, указанных в приложении А. Для других климатических зон расчет проводят аналогично с применением местных расчетных характеристик.

Б.2 Толщину ППУ изоляции стальных труб для бесканальной прокладки тепловых сетей рассчитывают по [1] с использованием нормированной плотности теплового потока.

Б.3 В качестве расчетных значений плотности теплового потока через поверхность изоляции трубопроводов бесканальной прокладки приняты данные, приведенные в [1].

Б.4 В соответствии с рекомендациями [1] за расчетные температуры воды в подающем и обратном трубопроводах принимают средние температуры за год (см. таблицу Б.1).

Таблица Б.1 - Средние расчетные температурные режимы

|

Трубопровод |

Средние расчетные температурные режимы, °С |

|

|

95-70 |

150-70 |

|

|

Подающий |

65 |

90 |

|

Обратный |

50 |

50 |

Б.5 В качестве расчетной температуры окружающей среды принимают среднюю температуру наружного воздуха за год, так как при определении толщины ППУ значение заглубления верха теплоизоляционной конструкции трубопроводов принимают равной 0,7 м и менее (по действующим нормативным документам на тепловую изоляцию трубопроводов).

Б.6 Среднегодовые температуры наружного воздуха в зависимости от района строительства - по [10].

Б.7 За преобладающий вид грунта принимают суглинок со средним влагосодержанием 0,27 кг/кг. На основании этих данных в качестве значения расчетной теплопроводности грунта принимают 1,86 Вт/м·°С, а в качестве значения расчетной теплопроводности пенополиуретановой изоляции в оболочке из полиэтилена - 0,033 Вт/м·°С.

Б.8 Расчетные значения толщины теплоизоляции ППУ для различных районов строительства представлены в таблице Б.2.

Б.9 На основании этих данных, с учетом размеров полиэтиленовых труб-оболочек определяют толщину пенополиуретановой изоляции индустриальных конструкций теплопроводов для бесканальной прокладки тепловых сетей.

Таблица Б.2 - Расчетные значения толщины теплоизоляции ППУ для различных районов

В миллиметрах

|

Наружный диаметр труб |

Расчетные значения толщины теплоизоляции ППУ / наружный диаметр оболочек |

||||||

|

Европейские районы |

Урал |

Западная Сибирь |

Восточная Сибирь |

Дальний Восток |

|||

|

Юг |

Центр |

Север |

|||||

|

57 |

31,5/125 |

31,5/125 |

31,5/125 |

31,5/125 |

31,5/125 |

38,5/140 |

31,5/125 |

|

76 |

29/140 |

29/140 |

39/160 |

39/160 |

39/160 |

39/160 |

39/160 |

|

89 |

32,5/160 |

32,5/160 |

42,5/180 |

42,5/180 |

42,5/180 |

42,5/180 |

42,5/180 |

|

108 |

33/180 |

33/180 |

43/200 |

43/200 |

43/200 |

43/200 |

43/200 |

|

133 |

42,5/225 |

42,5/225 |

42,5/225* |

42,5/225 |

42,5/225 |

54,5/250 |

42,5/225 |

|

159 |

41,5/250 |

41,5/250 |

55,5/280 |

41,5/250* |

55,5/280 |

55,5/280 |

55,5/280 |

|

219 |

42/315 |

62/355 |

62/355 |

62/355 |

62/355 |

62/355 |

62/355 |

|

273 |

57/400 |

57/400 |

57/400* |

57/400 |

57/400* |

81,5/450 |

57/400 |

|

325 |

55,5/450 |

55,5/450 |

79,5/500 |

55,5/450* |

79,5/500 |

79,5/500 |

79,5/500 |

|

426 |

58,2/560 |

58,2/560* |

92,4/630 |

92,4/630 |

92,4/630 |

92,4/630 |

92,4/630 |

|

530 |

79/710 |

79/710 |

79/710 |

79/710 |

79/710 |

79/710 |

79/710 |

|

630 |

72,5/800 |

72,5/800 |

72,5/800* |

72,5/800 |

72,5/800 |

72,5/800 |

72,5/800 |

|

720 |

76/900 |

76/900 |

76/900 |

76/900 |

76/900 |

76/900* |

76/900 |

|

820 |

72,5/1000 |

72,5/1000 |

122,5/1100 |

72,5/1000 |

72,5/1000* |

122,5/1100 |

72,5/1000* |

|

920 |

74,5/1100 |

74,5/1100 |

120,5/1200 |

74,5/1100 |

74,5/1100* |

120,5/1200 |

74,5/1100* |

|

1020 |

70,5/1200 |

70,5/1200* |

** |

70,5/1200* |

** |

** |

** |

|

1220 |

79,0/1425 |

79,0/1425 |

** |

79/1400* |

** |

** |

** |

|

1420 |

90,0/1600 |

90,0/1600 |

** |

90,0/1600* |

** |

** |

** |

|

* Толщина теплоизоляции труб принята менее расчетной по условиям нормированных теплопотерь. ** Толщину теплоизоляции труб определяют по нестандартному наружному диаметру полиэтиленовой оболочки. |

|||||||

Б.10 Рекомендации по применению изолированных труб типов 1 (стандартный) и 2 (усиленный) в зависимости от климатических районов строительства тепловых сетей приведены в таблице Б.3.

Таблица Б.3 - Рекомендации по применению изолированных труб

|

Наружный диаметр стальной трубы d, мм |

Тип изолированных труб по толщине изоляции (см. таблицу 1) |

Рекомендации по применению изолированных труб |

|

57 |

1 |

Европейский район - Юг, Центр, Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Восточная Сибирь |

|

|

76 |

1 |

Европейский район - Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

89 |

1 |

Европейский район - Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

108 |

1 |

Европейский район - Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

133 |

1 |

Европейский район - Юг, Центр; Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Восточная Сибирь |

|

|

159 |

1 |

Европейский район - Юг, Центр; Урал; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

219 |

1 |

Европейский район - Центр |

|

2 |

Европейский район - Центр; Север; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

|

273 |

1 |

Европейский район - Юг, Центр; Север; Урал; Западная Сибирь; Дальний Восток |

|

2 |

Восточная Сибирь |

|

|

325 |

1 |

Европейский район - Юг, Центр; Урал; Западная Сибирь; Восточная Сибирь (Юг, Центр); Дальний Восток |

|

2 |

Европейский район - Север; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

426 |

1 |

Европейский район - Юг, Центр; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

|

530 |

1 |

Все районы |

|

630 |

1 |

Все районы |

|

720 |

1 |

Все районы |

|

820 |

1 |

Европейский район - Юг, Центр; Урал; Западная Сибирь; Восточная Сибирь; Дальний Восток |

|

2 |

Европейский район |

|

|

920 |

1 |

Европейский район - Юг, Центр; Урал; Западная Сибирь; Дальний Восток; Восточная Сибирь (Юг, Центр) |

|

2 |

Европейский район - Север; Восточная Сибирь |

|

|

1020* |

1 |

Европейский район - Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

1220* |

1 |

Европейский район - Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

1420* |

1 |

Европейский район - Юг, Центр; Север; Урал; Восточная Сибирь (Юг, Центр) |

|

* Стальные трубы диаметром 1020,1220 и 1420 мм могут быть применены на севере Европейского района, в Западной и Восточной Сибири и Дальнем Востоке при условии использования полиэтиленовой оболочки нестандартного наружного диаметра. |

||

Приложение В

(рекомендуемое)

Сортамент фасонных изделий

В.1 Отвод

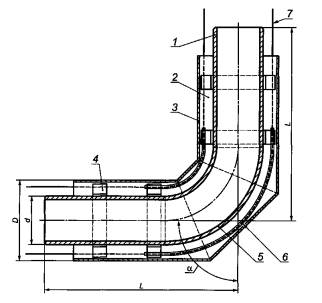

В.1.1 Конструкция и размеры отвода должны соответствовать рисунку В.1 и таблице В.1.

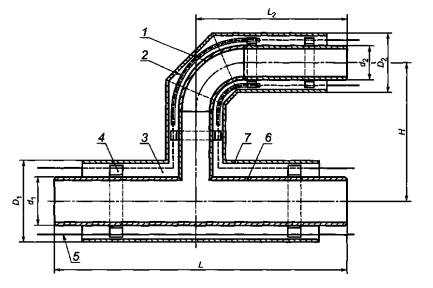

1 - стальная труба; 2 - изоляция из ППУ; 3 - оболочка; 4 - центрирующая опора; 5 - стальной отвод; 6 - электроизоляционная трубка (для труб со стальной оболочкой); 7 - проводник-индикатор системы ОДК (показан условно)

Рисунок В.1 - Отвод

Таблица В.1 - Отвод

В миллиметрах

|

Наружный диаметр стального отвода d |

Наружный диаметр изоляции |

Угол α** |

|||||

|

по полиэтиленовой оболочке D |

по металлической оболочке D |

90° |

60° |

45° |

30° |

||

|

Тип 1 |

Тип 2 |

Тип 1 |

L |

||||

|

32 |

125 |

- |

125 |

1000 |

1000 |

1000 |

1000 |

|

38 |

125 |

- |

125 |

||||

|

45 |

125 |

- |

125 |

||||

|

57 |

125 |

140 |

140 |

||||

|

76 |

140 |

160 |

160 |

||||

|

89 |

160 |

180 |

180 |

||||

|

108 |

180 |

200 |

200 |

||||

|

133 |

225 |

250 |

225 |

||||

|

159 |

250 |

280 |

250 |

||||

|

219 |

315 |

355 |

315 |

||||

|

273 |

400 |

450 |

400 |

||||

|

325 |

450 |

500 |

450 |

1050 |

860 |

786 |

720 |

|

426 |

560 |

630 |

560 |

1100 |

889 |

807 |

734 |

|

530 |

710 |

- |

675 |

1200 |

946 |

848 |

761 |

|

630 |

800 |

- |

775 |

1200 |

945 |

848 |

761 |

|

1280* |

1014* |

911* |

819* |

||||

|

720*** |

900 |

- |

875 |

1370* |

1066* |

948* |

843* |

|

820*** |

1000 |

1100 |

975 |

1470* |

1073* |

990* |

820* |

|

920 |

1100 |

1200 |

1075 |

1570* |

1132* |

1032* |

846* |

|

1020 |

1200 |

- |

1175 |

1620* |

1189* |

1022* |

874* |

|

1220 |

1425 |

- |

1375 |

1820* |

1304* |

1105* |

927* |

|

1420 |

1600 |

- |

1575 |

2020* |

1420* |

1188* |

980* |

|

* Сварные отводы. ** Допускается изготовление отводов с другими углами. *** Допускается изготовление крутоизогнутых отводов по ГОСТ 17375. |

|||||||

В.1.2 Пример условного обозначения отвода 90° диаметром 57 мм, толщиной стенки 3 мм с тепловой изоляцией типа 1:

Отвод Cm 57×3-90°-1-ППУ-ПЭ(ОЦ) ГОСТ 30732-2006

В.2 Переход

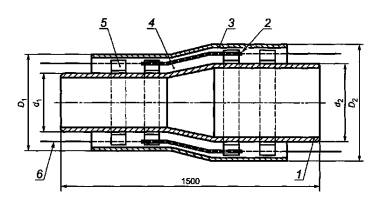

В.2.1 Конструкция и размеры перехода должны соответствовать рисунку В.2 и таблице В.2.

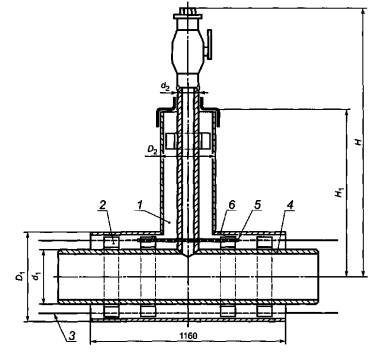

1 - стальная труба; 2 - электроизоляционная трубка (для труб со стальной оболочкой); 3 - оболочка; 4 - изоляция из ППУ; 5 - центрирующая опора; 6 - проводник-индикатор системы ОДК (показан условно)

Рисунок В.2 - Переход

В.2.2 Пример условного обозначения стального перехода диаметром 89 - 76 мм с изоляцией типа 2:

Переход Cm 89-76-2-ППУ-ПЭ(ОЦ) ГОСТ 30732-2006

Таблица В.2 - Переход

В миллиметрах

|

d2 |

d1 |

|||||||||||||||||||

|

32 |

38 |

45 |

57 |

76 |

89 |

108 |

133 |

159 |

219 |

273 |

325 |

426 |

530 |

630 |

720 |

820 |

920 |

1020 |

1220 |

|

|

45 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

57 |

|

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

76 |

|

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

89 |

|

|

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

108 |

|

|

|

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

133 |

|

|

|

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

159 |

|

|

|

X |

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

219 |

|

|

|

X |

X |

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

|

273 |

|

|

|

|

|

|

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

|

325 |

|

|

|

|

|

|

X |

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

|

426 |

|

|

|

|

|

|

|

|

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

530 |

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

|

|

|

|

|

|

|

|

630 |

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

|

|

|

|

|

|

|

720 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

|

|

|

|

|

|

820 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

X |

|

|

|

|

|

920 |

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

X |

|

|

|

|

1020 |

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

X |

X |

|

|

|

1220 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2390 |

2165 |

1945 |

1720 |

X |

|

|

1420 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2550 |

2400 |

2186 |

1900 |

X |

|

Примечание - Знак «Х» - длина изделия равна 1500 мм. |

||||||||||||||||||||

В.3 Тройник

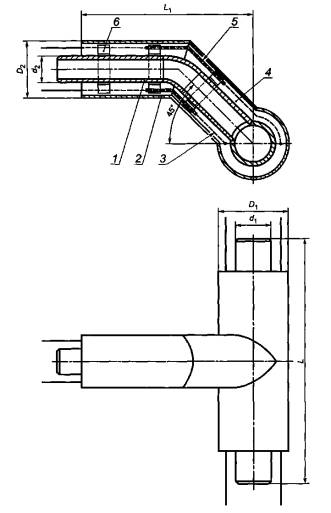

В.3.1 Конструкция и размеры тройника должны соответствовать рисунку В.3 и таблице В.3.

Пример условного обозначения тройника диаметром 57-57 мм с изоляцией типа 1:

Тройник Cm 57-57-1-ППУ-ПЭ(ОЦ) ГОСТ 30732-2006

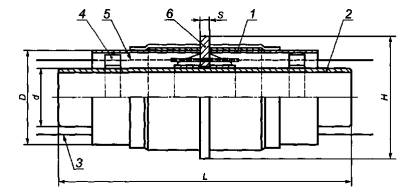

1 - оболочка; 2 - изоляция из пенополиуретана; 3 - центрирующая опора; 4 - проводник-индикатор системы ОДК; 5 - стальная труба

Рисунок В.3 - Тройник

Таблица В.3 - Тройник

В миллиметрах

|

d2 |

d1 |

32 |

38 |

45 |

57 |

76 |

89 |

108 |

133 |

159 |

219 |

273 |

325 |

426 |

530 |

630 |

720 |

820 |

920 |

1020 |

1220 |

1420 |

|

L |

1200 |

1200 |

1200 |

1200 |

1300 |

1300 |

1300 |

1300 |

1400 |

1400 |

1800 |

1800 |

1900 |

2000 |

2000 |

2000 |

2000 |

2100 |

2100 |

2400 |

2700 |

|

|

32 |

Н |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

38 |

Н |

|

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

45 |

н |

|

|

700 |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

57 |

н |

|

|

|

700 |

700 |

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

76 |

н |

|

|

|

|

700 |

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

89 |

н |

|

|

|

|

|

700 |

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

108 |

н |

|

|

|

|

|

|

700 |

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |

1100 |

1200 |

1200 |

1300 |

1400 |

1500 |

|

133 |

н |

|

|

|

|

|

|

|

700 |

700 |

700 |

900 |

900 |

1000 |

1000 |

1000 |