ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

БЮРО ВНЕДРЕНИЯ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОИЗВОДСТВУ БЕТОННЫХ РАБОТ СПОСОБОМ ПНЕВМОБЕТОНИРОВАНИЯ

МОСКВА-1983

СОДЕРЖАНИЕ

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Методические рекомендации по производству бетонных работ способом пневмобетонирования. М., 1983, 28 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП. Бюро внедрения).

В Методических рекомендациях рассмотрена технология производства работ при бетонировании монолитных тонкостенных железобетонных конструкций, ремонте и усилении строительных конструкций способом пневмобетонирования.

Методические рекомендации подготовлены Бюро внедрения ЦНИИОМТП Госстроя СССР (М.Н. Марчуков).

Центральный научно-исследовательский и проектно-экспериментальный институт организации, механизации и технической помощи строительству Госстроя СССР М 30207-056-83 (ЦНИИОМТП). Бюро внедрения. 1983

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации разработаны в развитие главы 8 СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные", а также главы II "Руководства по производству бетонных работ" (ЦНИИОМТП, НИИЖБ, М., Стройиздат, 1975 г.).

1.2. Методические рекомендации распространяются на производство бетонных работ по возведению жилых, промышленных зданий и других сооружений, их реконструкции и ремонту, а также при изготовлении железобетонных конструкций в заводских условиях.

1.3. При производстве бетонных работ способом пневмобетонирования необходимо также соблюдать требования, изложенные в инструктивном письме НИИЖБ Госстроя СССР "О проектировании конструкций из мелкозернистого бетона" ("Бюллетень строительной техники" № 10, 1977 г.), и "Руководстве по подбору составов тяжелого бетона" (М., Стройиздат, 1979 г.).

1.4. Бетонирование железобетонных конструкций способом пневмобетонирования выполняют по заранее разработанным проектам производства работ, предусматривающим максимальное использование средств механизации и непрерывность процесса.

1.5. Рекомендации рассчитаны на проведение работ при температуре воздуха не ниже +5°С.

2. ОСОБЕННОСТИ СПОСОБА И ОБЛАСТЬ ЕГО ПРИМЕНЕНИЯ

2.1. Пневмобетонирование является разновидностью метода пневматической подачи и нанесения бетонных смесей, включающего также способ торкретирования. Отличие пневмобетонирования от других способов торкретирования заключается в том, что по материальному трубопроводу транспортируются во взвешенном состоянии и наносятся с помощью сопла на обрабатываемую поверхность со скоростью 70-90 м/с достаточно пластичные бетонные смеси с мелкозернистым заполнителем. Причем смесь может быть приготовлена централизованно на растворобетонном заводе или в смесителе установки "Пневмобетон".

2.2. Способ, пневмобетонирования обладает следующими преимуществами:

сохраняется заданное водоцементное отношение, являющееся одним из основных факторов, обеспечивающих требуемые физико-механические характеристики уложенного бетона;

значительно уменьшается запыление рабочего пространства и снижается общее туманообразование;

потери составляющих на "отскок" сокращаются до 4-6 %;

затраты труда на 1 м3 уложенного бетона снижаются на 20-30 %;

квалификация обслуживающего персонала может быть ниже;

значительно уменьшается накопление статического электричества, возникающего при движении смеси по материальному трубопроводу.

Недостатком метода является повышенный на 30-40 % расход сжатого воздуха.

2.3. Этот способ наиболее эффективен в следующих случаях.

При бетонировании железобетонных конструкций:

покрытий зданий и сооружений (купола, оболочки положительной и отрицательной кривизны и др.);

емкостных сооружений различного типа и назначения;

плавательных бассейнов;

тонкостенных перегородок и стен жесткости промышленных зданий;

градирен гиперболических и вентиляторных;

колонн с гибким и жестким армированием;

тонкостенных объемных элементов в заводских условиях и на строительной площадке;

санных трасс и т.п.

При замоноличивании стыков сборных железобетонных конструкций:

емкостных сооружений различного типа и назначения;

плит перекрытий и покрытий промышленных зданий и сооружений;

коллекторов большого сечения;

крупнопанельных зданий;

стен жесткости каркасных зданий;

сборных облицовок каналов и т.п.;

сборных железобетонных обделок туннелей.

При нанесении покрытий на бетонные, железобетонные, стальные, кирпичные и скальные поверхности с целью придания им водонепроницаемости и коррозионной стойкости, а также при создании огнезащитных покрытий на стальных и деревянных поверхностях.

2.4. При реконструкции сооружений и производстве ремонтных работ способ пневмобетонирования применяют:

для усиления бетонных, железобетонных, кирпичных, каменных и стальных конструкций, например, силосных корпусов элеваторов, пролетных строений мостов, плит перекрытий, эстакад и т.п.;

для восстановления бетонных и железобетонных конструкций, например, стен речных шлюзов, сухих доков, градирен, бункеров и т.п.

2.5. Бетон, уложенный этим способом, имеет высокие физико-механические характеристики (плотность, водонепроницаемость, морозостойкость, сцепление с различными поверхностями).

2.6. При соблюдении всех технологических требований и правильном подборе состава смеси обеспечиваются следующие физико-механические характеристики бетона:

прочность при сжатии - до 50 МПа

прочность при осевом растяжении - до 3 МПа

прочность на растяжение при изгибе - до 6 МПа

начальный модуль упругости при крупности песка Mкр = 2,5 - в пределах нормы для обычного бетона

усадка - на 20 % выше, чем для обычного бетона

водонепроницаемость - В-8; В-10

морозостойкость - выше, чем у обычного бетона той же маржи

3. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И ПОДБОР СОСТАВА БЕТОННОЙ СМЕСИ

Цемент

3.1. В качестве вяжущего следует применять цементы, отвечающие требованиям ГОСТ 10178-76. Вид цемента выбирают исходя из требований, предъявляемых к обычному тяжелому бетону, в зависимости от условий работы конструкции и внешней среды.

3.2. С целью снижения водопотребности бетонной смеси не рекомендуется применять цементы марки ниже М 400, имеющие повышенную (более 27 %) нормальную густоту цементного теста.

3.3. При замоноличивании стыков сборных железобетонных конструкций следует использовать расширяющийся (ВРЦ) и напрягающий (НЦ) цементы.

Заполнители

3.4. В качестве заполнителя применяют песок, соответствующий ГОСТ 8736-77 и ГОСТ 10268-70.

3.5. Песок для бетонирования конструкций, замоноличивания стыков должен иметь Мкр, не ниже 2,1 и непрерывную гранулометрию.

3.6. При устройстве гидроизоляционных и антикоррозионных покрытий следует применять пески с Мкр - 1,5-2,0.

3.7. В мелкие пески необходимо добавлять отсев каменной мелочи фракции 3-10 мм, получаемой от дробления горных пород на щебень, в количестве до 50 % от общей массы заполнителя. Наличие частиц заполнителя крупнее 10 мм не допускается. Оптимальное содержание отсева следует уточнять опытным путем, исходя из результатов испытания образцов и возможности прокачиваемости смеси питателем.

3.8. В пески с Мкр более 2.8 нужно добавлять мелкие пески с целью уменьшения потерь материалов на "отскок" и обеспечения более плотной структуры бетона.

3.9. Применение мелких песков с Мкр - 1-1,5 допустимо только после соответствующих испытаний.

Добавки

3.10. Добавки улучшают свойства бетонной смеси и структуру затвердевшего бетона, обеспечивает экономию цемента и ускорение срока твердения. Их применяют в соответствии с указаниями "Руководства по применению химических добавок в бетоне" (М., Стройиздат, 1980 г.).

3.11. Добавка (например, поташ, хлористый кальций, растворимое стекло, ОЭС) уменьшающие до 0,5 ч время схватывания бетонной смеси, вводят непосредственно в сопло при помощи специального дозирующего устройства. Употребление хлористого кальция допустимо только при бетонировании неармированных конструкций.

3.12. Применение химических добавок при бетонировании конструкций, предназначенных для хранения и переработки: питьевой воды, должно быть согласовано с проектной организацией.

3.13. В качестве минеральных добавок, снижающих расход цемента в мелкозернистых бетонах, используют золу-унос от сжигания каменного угля, молотые гранулированные и отвальные доменные шлаки, молотый кварцевый песок иди каменную муку.

3.14. Добавки, используемые при приготовлении бетонной смеси, не должны оказывать вредного воздействия на кожный покров и органы дыхания обслуживающего персонала.

Вода

3.15. Вода для затворения бетонной смеси и поливки уложенного бетона должна соответствовать требованиям ГОСТ 23732-79.

Подбор состава

3.16. Состав мелкозернистого (песчаного) бетона подбирают в соответствии с "Инструкцией по приготовлению мелкозернистого (песчаного) бетона" СH 488-76 (М., Стройиздат, 1977 г.) и "Руководством по подбору составов тяжелого бетона" (М., Стройиздат, 1979 г.).

3.17. При затворении водоцементное отношение бетонной смеси в зависимости от условий нанесения, типа конструкции и физико-механических свойств составляющих смеси может составлять 0,40-0,50. В уложенной смеси водоцементное отношение снижается соответственно на 10-20 % вследствие уноса сжатым воздухом части воды затворения. Подвижность смеси по погружению стандартного конуса при загрузке в питатель должна составлять 5-6 см, а в уложенной смеси - 3-5 см.

3.18. Расчет состава бетонной смеси по упрощенному способу в соответствии с СН 488-76 производят в следующем порядке: прочность при сжатии и Ц/В для мелкозернистого (песчаного) бетона, твердеющего в естественных условиях, определяют по формуле:

![]()

![]()

количество материалов на 1 м3 смеси определяют по формуле:

;

; ![]() ;

;

![]() ;

; ![]()

где Ц, П, Дм и В - расходы цемента, песка, минеральной добавки воды, кг/м3;

ЦI, ПI, ДIм, BI - тоже, в пробных замесах;

γп.б.с. - объемная масса песчаной бетонной смеси.

Состав бетонной смеси для получения бетона заданной водонепроницаемости и морозостойкости следует устанавливать опытным путем.

Пример расчета состава бетонной смеси приведен в приложении 1.

3.19. Более точный расчет состава бетонной смеси проводиться по формулам и графикам раздела 7 "Руководства по подбору составов тяжелого бетона" (М. Стройиздат, 1979 г.).

3.20. Подобранный состав необходимо откорректировать по результатам испытания бетонных образцов, с учетом фактических потерь составляющих бетонной смеси на "отскок". Состав "отскока" ориентировочно принимают равным 1:10 (цемент:песок) по массе. Изготовление и испытание образцов производят по методике, изложенной в разделе 7.

4. ОБОРУДОВАНИЕ

4.1. Для транспортирования мелкозернистых бетонных смесей и строительных растворов, инъецирования, первичного и контрольного нагнетания при проходке туннелей применяется установка "Пневмобетон".

4.2. Выбор конструкции установки определяют условиями производства работ и типом сооружения, при возведении которого она будет использоваться.

4.3. Во всех случаях установка "Пневмобетон" должна состоять из следующих узлов:

приемно-перемешиваищего устройства со смесителем принудительного действия; питателя; вибросита с ячейками 10×10 мм; материального трубопровода; воздушного трубопровода; сопла для нанесения мелкозернистых смесей или гасителя скорости движения смеем.

4.4. В качестве приемно-перемешивающего устройства рекомендуется применять растворосмеситель СБ-97 вместимостью барабана 325 л или бетоносмеситель принудительного действия СБ-80 вместимостью 250 л, оборудованные скиповым подъемником, а также приемно-перемешивающее устройство установки УПТЖР-2,5 конструкции УМОР Главмосстроя.

4.5. В качестве питателя установки "Пневмобетон" используют серийные растворонасосы C-683, С-684 и С-317Б номинальной производительностью соответственно 2,4 и 6 м3/ч, переоборудованные на прямоточную схему и дополнительно оборудованные смесительной камерой (рис. 1). Необходимость переоборудования обуславливается потребностью прокачивать мелкозернистые бетонные смеси подвижностью 5-8 см при наибольшей крупности заполнителя 10 мм.

4.6. Материальный трубопровод

монтируют из отдельных рукавов типа Ш-15 с внутренним диаметром 50 или 63 мм (в

зависимости от режима работы) с помощью

специальных соединений, которые не уменьшают поперечное сечение трубопровода.

На вертикальных участках при строительстве высотных сооружений трубопровод

следует собирать аз инвентарных стальных патрубков того же сечения.

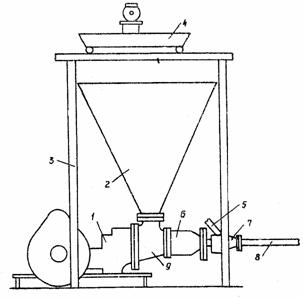

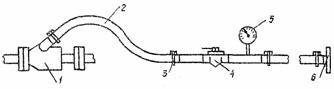

Рис. 1. Схема растворонасоса прямоточного действия

1 - насосная камера; 2 - приемный бункер; 3 - опорный столик; 4 - вибросито; 5 - воздушный трубопровод; 6 - коробка нагнетательного клапана; 7 - смесительная камера; 8 - материальный трубопровод; 9 - рабочая камера

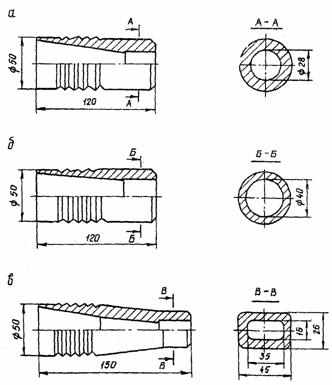

4.7. Сопло, закрепленное на конце материального трубопровода, предназначено для увеличения скорости смеси до 70-90 м/с и образования распыленного факела. Конфигурация и геометрические размеры сопла изменяются в зависимости от вида работ, применяемых материалов и положения сопла по отношению к поверхности. Эти параметры определяют опытным путем. Наиболее распространенные типы сопел показана на рис. 2.

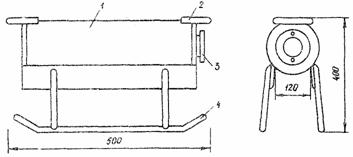

4.8. Гаситель предназначен для снижения скорости движения смеси в трубопроводе при транспортировании и укладке в опалубку жди на горизонтальную поверхность строительных растворов или мелкозернистых бетонных смесей (рис. 3).

4.9. Установка должна иметь общий пульт управления питателем, приемно-перемешивающим устройством и виброситом, предусматривающий, раздельное включение всех механизмов, в том числа устройства для управления подачей сжатого воздуха. Схема воздушного трубопровода приведена на рис. 4. Кроме того, установка должна быть связана звуковой или световой сигнализацией с местом производства работ. Принципиальные схемы установок приведены на рис. 5, 6 и 7. Установки, представленные на рис. 6 и 7, могут работать как на исходных материалах, так и на готовой товарной смеси. В этом случае их дополнительно оборудуют приемным бункером-перегружателем. Техническая характеристика установки "Пневмобетон" конструкции ЦНИИОМТП приведена в приложении 2.

4.10. Потребное количество сжатого воздуха при работе установки "Пневмобетон" составляет 7-9 м3/мин, рабочее давление - до 0,7 МПа. Для получения сжатого воздуха наиболее часто применяют передвижные компрессорные установки типа ДК-9М производительностью до 10 м3/мин. В некоторых случаях при большой длине (более 60 м) материального трубопровода необходимо использовать одновременно две компрессионные установки. Воздух, подаваемый в трубопровод, должен быть чистым и не содержать примесей масел.

4.11. Перед началом работ необходимо определить фактические производительность и величину давления, создаваемого компрессорной установкой, по манометру, расположенному на установке "Пневмобетон". Производительность подсчитывают по формуле:

![]()

где П - производительность компрессора, м3/мин;

V - объем воздухозаборника и воздушного трубопровода, м3;

Р - степень сжатия, МПа;

Т - время наполнения воздухосборника до степени сжатия, мин.

Рис. 2. Схемы сопла для нанесения бетонных смесей

а - на вертикальной поверхности; б - на горизонтальной поверхности сверху вниз; в - при замоноличивании стыков

Рас. 3. Схема гасителя

1 - корпус; 2 - ручка для перестановки гасителя; 3 - фланец для подсоединения материального трубопровода; 4- лыжи

Рис. 4. Схема воздушного трубопровода

1 - смесительная камера растворонасоса; 2 - напорный рукав с внешним диаметром 50 мм; 3 - хомут; 4 - пробковый кран; 5 - манометр на 1,0 МПа; 6 - фланец ресивера компрессора

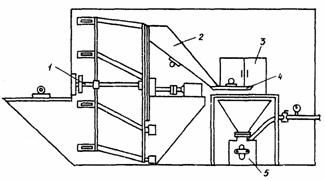

Рис. 5. Схема установки УПТПР-2,5 "Пневмобетон"

1 - перемешивающее устройство; 2 - лоток; 3 - пульт управления; 4 - вибросито; 5 - растворонасос

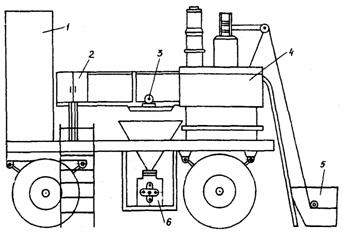

Рис. 6. Схема установки ПБТК 6.00.000 'Пневмобетон"

1 - емкость для воды; 2 - пульт управления; 3 - вибросито; 4 - бетоносмеситель принудительного перемешивания СБ-60; 5 - скиповый подъемник; 6 - растворонасос

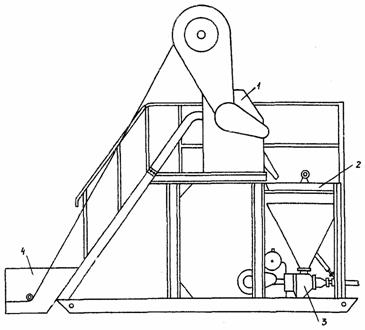

Рис. 7. Схема установки "Пневмобетон" 259-2.00.000

1 - растворосмеситель СБ-97; 2 - вибросито; 3 - растворонасос; 4 - скиповый подъемник

4.12. Воду для установки "Пневмобетон" подводят от водопроводной сети. Давление в сети и диаметр подводящего трубопровода должны обеспечивать расход воды не менее 60 л/мин. При отсутствии водопроводной сети допускаемая подача воды из емкости, оборудованной насосом.

4.13. Дозирование воды при приготовлении бетонной смеси производят при помощи водомера, входящего в комплект приемно-перемешивающего устройства.

5. ПРОИЗВОДСТВО РАБОТ

Подготовительные работы

5.1. До начала работ необходимо:

произвести подбор состава мелкозернистой бетонной смеси;

подключить установку "Пневмобетон" к электросети, водопроводу, наладить сигнализацию и, если необходимо; принудительную вентиляцию рабочих мест;

смонтировать леса или передвижные подмости, так чтобы расстояние между настилом и рабочей поверхностью составляло 1,2-1,5 м, а высота яруса была равной 2,0 м;

обеспечить звено рабочих необходимым инструментом и индивидуальными средствами защиты (см. раздел 8);

организовать освещение установки и места производства работ в темное время суток.

5.2. Перед ремонтными работами и при нанесении на рабочую поверхность гидроизоляционных, антикоррозионных покрытий предварительно необходимо подготовить поверхность, т.е. срубить наплывы, расчистить выбоины, раковины, слабые места, срезать выступающие части арматуры и проволоки, затем промыть поверхность водовоздушной струей и сделать опалубку у сквозных отверстий.

В необходимых случаях следует выполнить дополнительное армирование.

Опалубочные работы

5.3. Опалубка, применяемая для бетонирования горизонтальных поверхностей, должна соответствовать требованиям СНиП III-15-76.

5.4. Для вертикальных конструкций устанавливают опалубку облегченного типа, которая служит отражающим экраном при нанесении смеси в первоначальный период бетонирования.

5.5. В качестве защитного экрана можно применять стальные рулонные сетки с ячейками не более 3×3 мм и толщиной проволоки не менее 1 мм, а также тканые материалы (мешковину, стеклоткань и т.п.).

5.6. Не допускается наличие в опалубке щелей шириной более 5 мм.

5.7. Чтобы уменьшить сцепление деревянной опалубки с бетоном, ее поверхность перед нанесением бетонной смеси не рекомендуется смачивать водой.

5.8. Не разрешается обивать деревянную опалубку рулонными кровельными материалами (толем, рубероидом, полимерными пленками и т.п.), так как это затрудняет нанесение первого слоя бетонной смеси.

Арматурные работы

5.9. При производстве арматурных работ следует руководствоваться требованиями СНиП III-15-76, а также следующими положениями:

расстояние в свету между арматурными стержнями должно составлять не менее 90 мм при толщине конструкции до 80 мм;

при толщине конструкции более 80 мм расстояние в свету между стержнями должно быть не менее 135 мм;

минимальное расстояние между арматурными стержнями и опалубкой принимается равным 15 мм;

при толщине конструкции более 800 мм армирование вертикальных конструкций рекомендуется проводить в два этапа;

узды вязальной проволоки не должны выходить за тень арматурных стержней;

стыкование арматурных стержней производится в плоскости, параллельной направлению пневматической подачи смеси.

Замоноличивание стыков

5.10. В зависимости от конструкции стыка различают два способа замоноличивания вертикальных стыков.

В первом случае конец напорного рукава с внутренним диаметром 38 или 50 мм опускают в стык на всю его глубину и по мере заполнения стыка смесью постепенно извлекают напорный рукав из полости стыка. Расстояние между концом рукава и уложенной смесью должно составлять 40-60 см. Диаметр выходного отверстия сопла при использовании рукавов диаметром 50 мм должен быть равен 40 мм.

Во втором случае при замоноличивании стыков бетонную смесь наносят слоями с боковой стороны используя сопло прямоугольного сечения.

5.11. Горизонтальные стыки замоноличивают послойным нанесением бетонной смеси сверху вниз, используя сопло с диаметром выходного отверстия 40 мм. Каждый слой должен иметь толщину 28-40 мм.

Бетонирование железобетонных конструкций

5.12. Бетонирование конструкций способом пневмобетонирования целесообразно выполнять при толщине конструкции до 150 мм, в отдельных случаях при соответствующем технико-экономическом обосновании допускается изготовление таким способом конструкций большей толщины.

5.13. При бетонировании особо сложных конструкций следует предварительно отработать технологий производства работ на фрагменте изготовленном в натуральную величину.

5.14. При производстве работ способом пневмобетонирования необходимо соблюдать следующие требования;

сопло при нанесении бетонной смеси на горизонтальную и вертикальную поверхности располагают перпендикулярно к ним:

допускается отклонения сопла на небольшой угол при заполнении пространства за арматурным стержнями диаметром более 16 мм;

бетонную смесь на вертикальные поверхности наносят снизу вверх;

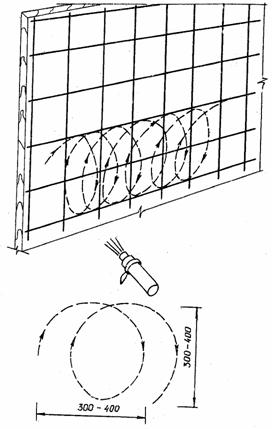

нанесение смеси осуществляется при вертикально-поступательном движении сопла (рис. 8);

сопло должно находиться на расстоянии 0,7-1,2 м от рабочей преждевременного обрастания арматуры бетонной смесью;

Рис. 8. Схема перемещения сопла при нанесении бетонной смеси на рабочую поверхность

толщина единовременно наносимого слоя не должна превышать 15 мм - при нанесении на горизонтальные (снизу верх) поверхности, 25 мм - при нанесении на вертикальные поверхности, 50 мм - при нанесении на горизонтальные (сверху вниз) поверхности, что определяется температурно-влажностными условиями окружающей среды, а также реологическими характеристиками смеси;

при появлении признаков сползания бетонной смеси необходимо уменьшить толщину наносимого слоя:

при нанесении первого слоя на опалубку или затвердевший бетон следует использовать мелкозернистую бетонную смесь, приготовленную на мелком песке, что уменьшает потери материалов на "отскок", причем толщина этого слоя должна составлять не более 10 мм;

каждый последующий слой наносят после окончания схватывания предыдущего;

при перерывах в работе перед нанесением следующего слоя поверхность ранее уложенного бетона должна быть увлажнена.

5.15. Поверхности больших размеров разбивают на захватки и устраивают рабочие швы. Наносимые слои сводятся на "клин" шириной 250-300 мм, при условии, что общая толщина слоев не превышает 80 мм. При большей толщине ширину клина соответственно увеличивают.

5.16. Для получения ровной поверхности после схватывания последнего нанесенного слоя бетона дополнительно отделывают поверхность нанесением раствора на мелком песке, который тут же заглаживают.

Устройство гидроизоляционных, антикоррозионных и других покрытий

5.17. При устройстве гидроизоляционных, антикоррозионных, огнезащитных и др. покрытий помимо требований п. 5.14 должны быть соблюдены следующие условия: толщина наносимого слоя не должна превышать 10 мм; общее количество слоев определяется проектом, но не может быть менее двух; второй и последующий слои наносят после окончания схватывания предыдущего; для нанесения используется сопло с диаметром выходного отверстия 26-30 мм независимо от положения рабочей поверхности; в качестве заполнителя бетонной смеси применяется песок с Мкр = 1,5-2; расход цемента должен составлять не менее 600 кг/м3.

Ремонт и усиление конструкций

5.18. Работы по ремонту и усилению конструкций выполняют в соответствии с п. 5.14 с соблюдением следующих дополнительных указаний: рабочая поверхность должна быть тщательно расчищена в соответствии с требованиями проекта, составленного проектной организацией по материалам обследования; арматурные стержни следует очищать от продуктов коррозии.

Транспортирование мелкозернистых бетонных смесей и растворов

5.19. Для укладки растворов и бетонной смеси в опалубку или на горизонтальные поверхности на конце материального трубопровода устанавливают гаситель скорости и движения смеси.

5.20. Уложенную смесь уплотняют обычным способом с использованием вибрации.

6. ОБСЛУЖИВАЮЩИЙ ПЕРСОНАЛ И ЕГО ОБЯЗАННОСТИ

6.1. Звено, обслуживающее установку "Пневмобетон", должно состоять из 4 человек: штукатуры IV разр. - 2, машинист V разр. -1, подсобный рабочий II разр. - 1.

При приготовлении смеси из исходных материалов на месте производства работ в состав эвена дополнительно включает подсобного рабочего II разряда.

6.2. Весь обслуживающий персонал перед началом работ должен пройти соответствующее теоретическое и практическое обучение.

6.3. Штукатуры IV разряда обязаны:

производить очистку рабочей поверхности от загрязнения, посторонних материалов и ее увлажнение;

держать сопло перпендикулярно к рабочей поверхности и на оптимальном расстоянии от нее;

наносить слой требуемой толщины равномерно по всей поверхности;

при работе с армированными конструкциями не допускать преждевременного обрастания арматурных стержней бетонной смесью;

обеспечивать уход за твердеющим бетоном;

корректировать в процессе производства работ подвижность бетонной смеси и производительность установки;

своевременно удалять "отскок";

подавать сигналы о начале и окончании работы (без сигнала штукатура подача воздуха, воды или бетонной смеси ж трубопровод запрещается).

6.4. Моторист V разряда обязан:

обеспечивать обслуживание установки;

следить за правильностью дозирования составляющих смеси и воды затворения (в случае приготовления смеси на месте производства работ);

обеспечивать постоянную подвижность смеси при загрузке в бункер питателя;

производить регулировку установки с целью обеспечения равномерного истечения и распыления бетонной смеси на выходе из сопла;

следить за сигналами штукатуров;

осуществлять общее руководство эвеном.

6.5. Подсобный рабочий II разряда обязан:

производить приемку смеси с автомашин;

загружать ковш скипового подъемника готовой смесью или сухими составляющими с требуемой дозировкой;

помогать машинисту в уходе за установкой;

помогать штукатурам в перекладке материального трубопровода.

7. УХОД ЗА БЕТОНОМ И КОНТРОЛЬ КАЧЕСТВА

7.1. Создание благоприятных температурно-влажностных условий для твердения бетона определяется предохранением его от воздействия ветра, прямых солнечных лучей и постоянным увлажнением.

7.2. Бетонные поверхности, укрытые влагозадерживающими материалами (мешковиной, опилками и др.) рекомендуется периодически поливать.

7.3. Поверхности, бетона, которые в дальнейшем не подлежат соединению с другими конструкциями при помощи бетонных или растворных швов, следует покрывать пленкообразующими составами или защитными пленками.

7.4. Твердеющий бетон необходимо предохранять от ударов, сотрясений и других механических воздействий.

7.5. Слой бетона, нанесенный способом пневмобетонирования и находящийся в соприкосновении с проточной водой, должен быть защищен от ее воздействия в первые двое-трое суток (в зависимости от интенсивности потока).

7.6. Во время производства работ по пневмобетонированию сотрудники строительной лаборатории постоянно следят за: гранулометрическим составом заполнителей и их соответствием ГОСТам; активностью цемента; готовностью участков к бетонированию (подготовкой поверхности, установкой арматуры); правильностью дозирования и приготовления смеси (два раза в смену); толщиной наносимых слоев (не реже, чем на каждые 100 м2 поверхности); сроками поливки; физико-механическими свойствами бетона (на каждые 50 м3 уложенного бетона).

7.7. Контрольные образцы (кубы, призмы, цилиндры) вырезают из специально забетонированных плит, размерами не менее 50×50×12 см или непосредственно из конструкций. Из крайних частей плиты с нарушенной структурой образцы не вырезают.

7.8. Для упрощения определения прочности уложенного бетона при сжатии применяют методику, разработанную институтом "Органергострой", но вводят в нее переводной коэффициент К.

Переводной коэффициент определяли; по результатам совместных испытаний не менее чем 36 стандартных кубов размерами 100×100×100 мм и 36 образцов, вырезанных из плит, изготовленных способом пневмобетонирования.

Стандартные образцы и опытные плиты изготавливают одновременно из смеси одного и того же состава и подвижности.

Переводной коэффициент вычисляют по формуле:

![]()

где Rск - прочность при сжатии опытных образцов;

![]() - прочность при

сжатии стандартных образцов.

- прочность при

сжатии стандартных образцов.

Значение переводного коэффициента находится в пределах 1,1-1,2.

8. ТЕХНИКА БЕЗОПАСНОСТИ

8.1. При производстве работ с использованием установки "Пневмобетон" необходимо руководствоваться СНиП III-4-80 "Техника безопасности в строительстве", а также "Техническим описанием и руководством по эксплуатации установок "Пневмобетон" конструкции ЦНИИОМТП (проект 259-2.00.600ТО).

8.2. Запрещается пользоваться неисправной установкой, а также исправлять различные дефекты во время ее работы. Устранять неисправности рабочей камеры, клапанной коробки нагнетательного клапана, смесительной камеры, материального и воздушного трубопроводов и сопла можно только после прекращения поступления сжатого воздуха в смесительную камеру и полного сброса остаточного давления на всем участке пути от всасывающего клапана до сопла.

8.3. На время регулирования факела, а также при промывке установки сопло нужно закрепить за неподвижный предмет. Категорически запрещено направлять сопло в направлении людей.

8.4. Предохранительный клапан растворонасоса должен быть отрегулирован по нанометру на наибольшее давление 1,0 МПа. Работать при закупоренном отверстии клапана или при отсутствии клапана категорически запрещается.

8.5. При увеличении давления сжатого воздуха в воздухосборнике компрессора сверх допустимого растворонасос следует немедленно выключить, сбросить полностью давление в системе и выявить причины повышения давления в материальном трубопроводе.

8.6. Перед началом работы материальный трубопровод необходимо опрессовать давлением 1,5 МПа. Трубопровод располагают так, чтобы он не мешал движению и не подвергался повреждениям.

8.7. Отдельные рукава следует крепить между собой на болтах специальными фланцево-клиновыми соединениями, поставляемыми заводом-изготовителем. Размеры соединительных деталей должны соответствовать диаметру и толщине стенок рукава. Внутренние кольца соединений и напорные рукава по мере их износа необходимо своевременно заменять.

8.8. Работать при недостатке сжатого воздуха, из-за чего в трубопроводе могут образовываться пробки, категорически запрещается.

8.9. Силовые и осветительные проводки должны быть заключены в изоляционные трубы для исключения возможных повреждений.

8.10. На осветительные приборы необходимо надеть защитные колпаки из небьющегося стекла.

8.11. Постоянные и передвижные подмости должны иметь сплошной настил с ограждениями и лестницы с перилами.

8.12. Во время работы штукатуры обязаны надевать защитные очки или щитки с прозрачными экранами, а также респираторы, при работе внутри помещений, где невозможно устроить вентиляцию. Остальной персонал обеспечивает спецодеждой согласно существующим нормам.

8.13. Присутствие посторонних людей в зоне работы установки "Пневмобетон" запрещается.

Приложение

1

ПРИМЕР ПОДБОРА СОСТАВА МЕЛКОЗЕРНИСТОГО БЕТОНА

Требуется подобрать состав мелкозернистого бетона М 300 естественного твердения на портландцементе М 400 и песке средней крупности с насыпной объемной массой 1500 кг/м3. Подвижность бетонной смеси 5 см.

1. По формуле находят требуемое Ц/В:

![]()

2. Рассчитывают количество материалов на пробный замес объемом 7 л. Принимает при этом усредненный расход воды 230 кг/м3 и расход песка 1 м3/м3.

3. Готовят пробный замес и определяют подвижность бетонной, смеси. Если подвижность недостаточна, вводят добавку цемента и води по 0,1 от их содержания в пробном замесе до достижения заданной подвижности (при избыточной подвижности добавляют песок).

Потребовалось ввести одну добавку.

Содержание материалов в откорректированном пробном замесе:

BI = 1,61 + 0,16 = 1,77 л;

ЦI = 3,70 + 0,37 = 4,07 кг;

ПI = 10,5 кг.

Состав бетонной смеси по массе:

Ц:П:В = 1:2,58:0,43.

4. Определяют объемную массу (Гп.б.с) в мерном цилиндре объемом 1 л, жестко закрепленном на вибростоле, и уплотняют ее 5 с.

Объемная масса получилась Гп.б.с - 2200 кг/м3.

Расход материалов, кг/м3:

Готовят контрольные образцы - кубы, которые испытывают после проваривания или после 28 суток нормального твердения в соответствии с требованиями ГОСТ 10180-74. Прочность образцов доджа оцениваться по ГОСТ 13105-77 и соответствовать заданной марке. Если прочность бетона получилась больше или меньше заданной, проводят корректировку состава Ц/В.

Приложение

2

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УСТАНОВКИ "ПНЕВМОБЕТОН" КОНСТРУКЦИИ

ЦНИИОМТП

|

Производительность, м3/ч: |

|

|

при подвижности мелкозернистой бетонной смеси 9-11 см |

3 |

|

то же, 6-7 см |

2 |

|

Рабочее давление в напорном трубопроводе, МПа (кгс/см2) |

до 0,7(7) |

|

Дальность подачи смеси при набрызге, м |

|

|

по горизонтали |

60 |

|

по вертикали |

30 |

|

Дальность подачи раствора при транспортировании, м |

|

|

по горизонтали |

150 |

|

по вертикали |

60 |

|

Наибольший расход воды, л/мин |

60 |

|

Наибольший расход сжатого воздуха, м3/мин |

9 |

|

Наибольшее давление сжатого воздуха, МПа (кгс/см2) |

(0,7) 7 |

|

Растворонасос, тип |

С-684 |

|

число цилиндров |

1 |

|

диаметр плунжера, мм |

90 |

|

ход плунжера, мм |

90 |

|

скорость вращения коленчатого вала, рад/с (об/мин) |

9(165) |

|

электродвигатель, тип |

А02-41-4 |

|

мощность, кВт |

5,5 |

|

напряжение, В |

220/380 |

|

скорость вращения, рад/с (об/мин) |

153 (1460) |

|

Растворосмеситель, тип |

СБ-97 |

|

электродвигатель, тип |

4А112М |

|

мощность, кВт |

5,5 |

|

напряжение, В |

220/380 |

|

скорость вращения, рад/с (об/мин) |

152 (1450) |

|

Вибратор, тип |

ИВ-20 |

|

мощность, кВт |

0,4 |

|

напряжение, В |

220 |

|

скорость вращения, рад/с (об/мин) |

292 (2800) |

|

Установленная мощность, кВт |

9,9 |

|

Габаритные размеры, мм |

|

|

длина |

3670 |

|

ширина |

2775 |

|

высота |

3410 |

|

Масса, кг |

2810 |