РАО "ГАЗПРОМ"

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПРИРОДНЫХ ГАЗОВ И ГАЗОВЫХ ТЕХНОЛОГИЙ (ВНИИГАЗ)

РЕКОМЕНДАЦИИ

ПО ОЦЕНКЕ РАБОТОСПОСОБНОСТИ

УЧАСТКОВ ГАЗОПРОВОДОВ

С ПОВЕРХНОСТНЫМИ ПОВРЕЖДЕНИЯМИ

Москва 1996

|

СОГЛАСОВАНО |

|

УТВЕРЖДАЮ |

|

Начальник Управления по транспортировке газа газового конденсата _________________А.М. Бойко «_14_»__октября__1996 г |

|

Начальник Управления научно-технического прогресса и экологии __________________А.Д. Седых «_____»____________1996 г |

РЕКОМЕНДАЦИИ

по оценке работоспособности участков газопроводов с поверхностными

повреждениями

|

|

РАЗРАБОТАНО Главный Директор ВНИИГАЗа _______________А.И. Гриценко «___»__________1996 г Директор НТЦ ВНИИГАЗа "Ресурс газопроводов" ________________В.В. Харитонов «___»___________1996 г |

Москва 1996

"Рекомендации по оценке работоспособности участков газопроводов с поверхностными повреждениями" разработаны в рамках тематического плана НИОКР РАО "Газпром".

В "Рекомендациях..." представлена методика оценки работоспособности участков газопроводов в зависимости от степени коррозионного или эрозионного утонения стенки, механических и геометрических характеристик трубы, режима работы трубопровода. Разработана программа расчета на ПЭВМ.

"Рекомендации..." предназначены для предприятий газовой промышленности, в том числе, для организации осуществляющих диагностический контроль, а также могут быть использованы в практике научно-исследовательских и проектных институтов.

"Рекомендации..." разработаны в лаборатории надежности газопроводных конструкций ВНИИГАЗа д.т.н. Харионовским В.В., к.т.н. Кургановой И.Н., к.т.н. Ремизовым Д.И., инж. Бакуленко М.Н. при участии главного инженера ПУЭГП "Оренбурггазпром" Резвых А.И., ведущего инженера к.т.н. Полозова В.А. и начальника КС объединения "Севергазпром" Заец А.Ф.

Содержание

ВВЕДЕНИЕ

Около 75 % магистральных газопроводов России находится в эксплуатации свыше 20-30 лет. На долю газопроводов, проработавших свыше 20 лет приходится до 40 % отказов, основная причина которых - коррозионные и эрозионные повреждения.

Коррозионно-активный грунт, низкое качество изоляции труб и нарушения в режимах работ ЭХЗ приводят к развитию коррозионных процессов, следствием которых является значительное утонение стенок труб в отдельных местах. Применение современных средств диагностики на действующих газопроводах позволяет обнаруживать такие места "потерь металла". Принятие решения о возможности дальнейшей эксплуатации или о необходимости вывода поврежденных участков в ремонт должно опираться на нормативные документы, регламентирующие степень опасности дефектов в зависимости от их геометрических параметров и режима работы газопровода на конкретном участке.

В США с этой целью введен в действие документ ANSI/ASME B31G "Manual for determining the remaining strength of corroded pipelines" /1/, являющийся дополнением к стандарту ASME B31 по трубопроводам высокого давления и работы в этом направлении продолжаются (в частности, в институте Баттеля /2, 3/). Существующая в России инструкция /4/, хотя и содержит раздел по отбраковке труб с дефектами, однако возможность его практического применения однозначно определена для трубопроводов, срок службы которых не превышает 10 лет. Кроме того, обозначенные в нем области допустимых и недопустимых геометрических параметров дефектов трубопроводов (глубина и длина) носят общий характер и не зависят ни от толщины стенки трубы, ни от ее диаметра, ни от режима работы газопровода.

Настоящий документ, разработанный в ВНИИГАЗе, позволяет оценивать работоспособность участков газопроводов, имеющих обширные коррозионные и эрозионные утонения стенки в прямой зависимости от механических и геометрических характеристик трубы, категории участка, внутреннего давления газа.

Данные рекомендации являются очередным документом в серии, вслед за "Рекомендациями по оценке работоспособности участков газопроводов с дефектами типа овализации" /5/, который разработан в соответствии с отраслевой научно-технической и производственной программой "Комплексная система диагностики и технической инспекции магистральных газопроводов России".

1 ОБЛАСТЬ ПРИМЕНЕНИЯ "РЕКОМЕНДАЦИЙ..."

Настоящие "Рекомендации..." применимы для труб с утонением стенки, являющимся следствием следующих внутренних и наружных повреждений:

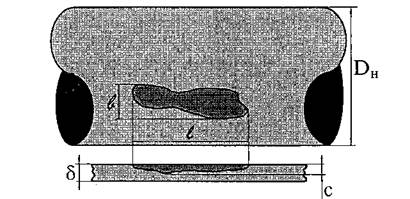

а) местной коррозии пятнами (рис. 1);

б) эрозионного износа внутренней поверхности трубы.

Рис. 1 стенка трубы, подверженной коррозии.

При этом длина повреждений вдоль оси трубы не должна превышать половину диаметра трубы.

При общей (сплошной) коррозии, длиной вдоль оси более половины диаметра трубы, допускаемое рабочее давление необходимо назначать, исходя из остаточной толщины стенки трубы, проводя проверку прочности и устойчивости в соответствии с гл. 8 СНиП 2.05.06-85 "Магистральные газопроводы".

При небольших осевых линейных размерах повреждений (менее 155) для получения менее консервативной оценки необходимо использовать "Рекомендации по оценке несущей способности линейных частей магистральных газопроводов с локальными дефектами", (ВНИИГА3.1996).

2 РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ ДОПУСКАЕМОГО УТОНЕНИЯ СТЕНКИ ГАЗОПРОВОДА

Уровень кольцевых напряжений в трубе, имеющей обширные коррозионные или эрозионные повреждения, должен удовлетворять условию:

|

|

(1) |

где δ - номинальная толщина стенки трубы, мм;

с - фактическое утонение стенки трубы (рис.1), мм;

р - рабочее давление на участке газопровода, МПа;

DBH - внутренний диаметр трубы, мм;

[σкц] - допускаемые кольцевые напряжения.

Из условия (1) величина допускаемого утонения стенки трубы [с] рассчитывается по формуле:

где DH - наружный диаметр трубы, мм.

Так как для газопроводных труб δ << DH, формула (2) применима для случаев как внутренней, так и внешней коррозии.

Допускаемые кольцевые напряжения определяются формулой:

В формуле (3) коэффициенты m и kн определяются по таблицам /6/:

Таблица 1

|

Категория газопровода и его участка |

B |

I |

II |

III |

IV |

|

Коэффициент условий работы газопровода m |

0,6 |

0,75 |

0,75 |

0,9 |

0,9 |

Таблица 2

|

Условный диаметр газопровода, мм |

Значение коэффициента надежности по назначению газопровода kH |

||

|

р≤5,4МПа |

5,4<р≤7,4МПа |

7,4<р≤9,8МПа |

|

|

500 и менее |

1,00 |

1,00 |

1,00 |

|

600 - 1000 |

1,00 |

1,00 |

1,05 |

|

1200 |

1,05 |

1,05 |

1,10 |

|

1400 |

1,05 |

1,10 |

1,15 |

Значение предела

текучести металла ![]() определяется по

техническим условиям на трубы, либо используя /7/. Формула (2) может быть представлена

в другом виде:

определяется по

техническим условиям на трубы, либо используя /7/. Формула (2) может быть представлена

в другом виде:

где

![]() - допускаемое

относительное утонение стенки трубы.

- допускаемое

относительное утонение стенки трубы.

Фактическое абсолютное с (или относительное ε) утонение стенки должны быть меньше допускаемых: с ≤ [с] (или ε ≤ [ε]).

Пример 1. Определить максимально

допустимую глубину коррозии для участка трубопровода III категории, изготовленного из труб 1220×12 (сталь

17Г1С, ![]()

1. По формуле (3) определяем допускаемые кольцевые напряжения:

![]()

2. По формуле (2) рассчитываем максимально допустимую глубину коррозии:

![]()

что составляет 21,7 % толщины стенки трубы.

3 РАСЧЕТ ДОПУСКАЕМОГО РАБОЧЕГО ДАВЛЕНИЯ

Для участков газопроводов, имеющих коррозионные и эрозионные утонения стенок труб в указанных пределах, расчет допускаемого рабочего давления проводится по формуле:

|

|

(5) |

где с- фактическое утонение стенки;

![]()

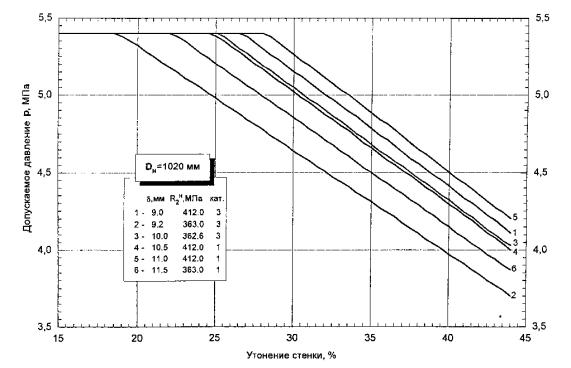

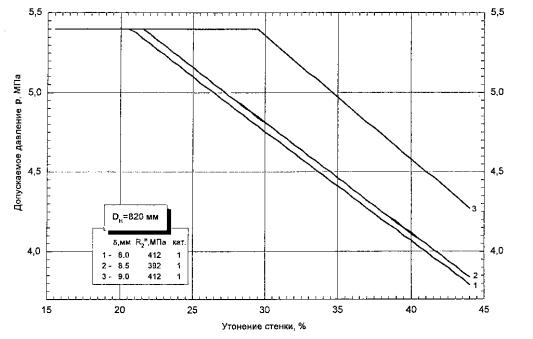

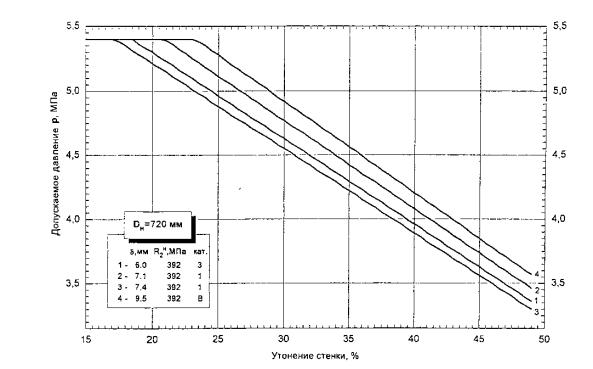

Графические зависимости допускаемого давления от степени утонения стенки для некоторых труб представлены в Приложении.

Пример 2. Определить допускаемое рабочее давление для участка газопровода III категории, изготовленного из труб 1020×10 (сталь 17Г1С-У), имеющего коррозионное утонение стенки с=3 мм.

1. По формуле (2) определяем допускаемые кольцевые напряжения:

![]()

2. По формуле (5) рассчитываем допускаемое рабочее давление:

![]()

Таким образом, рабочее давление на данном участке газопровода не должно превышать 5,05 МПа.

4 ОПРЕДЕЛЕНИЕ ЛИНЕЙНЫХ РАЗМЕРОВ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ

Наличие повреждений и их линейные размеры определяются по результатам внутритрубной диагностики или другими методами инспекции. На основании полученной информации среди всех дефектов отбираются те, которые имеют величину утонения стенки больше допустимой, рассчитанной по формуле (2) или (4). Участки газопровода, содержащие такие дефекты, подлежат шурфовке и дополнительному обследованию.

Длина и ширина коррозионных пятен измеряется штангенциркулем или металлической линейкой, глубина повреждений - глубиномером. При этом, глубина дефекта определяется по максимальной глубине повреждений. В случае внутренней коррозии или эрозии остаточная толщина стенки трубы измеряется толщиномером.

Результаты заносятся в дефектную ведомость, форма которой представлена таблицей 3. В графе "Тип дефекта" заносятся сведения о том, где зафиксирована потеря металла - на внутренней или внешней поверхности стенки трубы. В графе "Расположение дефекта" указывается местонахождение дефекта на окружности трубы по направлению потока с точностью до получаса.

Таблица 3

ВЕДОМОСТЬ

обнаруженных дефектов

(трубопровод: D =____мм, 5 =________мм, участок_______)

|

№ |

Пикет |

Тип дефекта |

Расположение дефекта |

Расстояние от |

Размеры дефекта | |

|||

|

Поперечного сварного шва, мм |

Продольного сварного шва, мм |

Осевая длина, мм |

ширина по окружности, мм |

глубина, мм |

||||

|

|

|

|

|

|

|

|

|

|

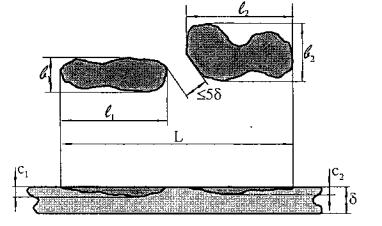

Если расстояние между соседними дефектами не превышает 5δ (пять толщин стенки трубы), то эти дефекты должны рассматриваться как один объединенный дефект (рис.2) с глубиной равной максимальной глубине одного из дефектов.

Рис. 2 Объединенный дефект.

5 МЕТОДИКА ОЦЕНКИ РАБОТОСПОСОБНОСТИ УЧАСТКОВ ГАЗОПРОВОДОВ С КОРРОЗИОННЫМИ ПОВРЕЖДЕНИЯМИ СТЕНКИ ТРУБЫ

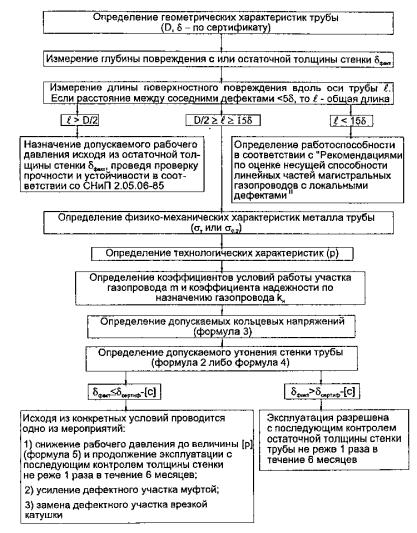

Для определения работоспособности участков газопроводов с поверхностными повреждениями рекомендуется применять следующий алгоритм (рис.3).

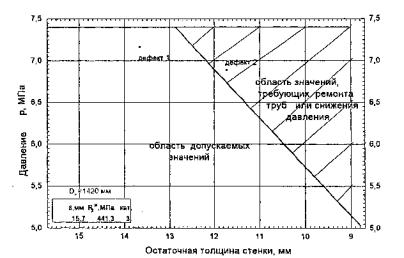

Пример 3. На участках

газопровода III категории,

изготовленного из труб 1420×15,7 (сталь Х70, ![]()

Для оценки работоспособности участков предварительно необходимо рассчитать допускаемые кольцевые напряжения:

![]()

Рис. 3 Алгоритм определения работоспособности участка трубы с поверхностными повреждениями

Определим величины допускаемого утонения стенки по формуле (3) для каждого участка с дефектом.

Участок, содержащий первый дефект:

![]()

Участок, содержащий второй дефект:

![]()

Выводы:

1) Величина утонения стенки трубы для участка с первым дефектом находится в допустимых пределах. Необходим контроль за толщиной стенки с периодичностью 2 раза в год.

2) Утонение стенки на участке, содержащем второй дефект превышает допустимую величину - 23,5 %. Рекомендуется либо установить уплотнительную муфту, либо снизить рабочее давление на участке до значения

![]()

с последующим контролем за толщиной стенки трубы два раза в год.

Рис 4. Области допускаемых и недопускаемых значений «остаточная толщина стенки - давление» для участка газопровода III категории 1420×15,7 (сталь Х70, предел текучести 441,3 МПа)

При большом количестве мест утонения стенки газопровода для оценки работоспособности удобно пользоваться графическим представлением зависимости "допускаемое утонение стенки - допускаемое давление". На рис. 4 изображена такая зависимость для случая, рассмотренного в Примере 3. Для труб других типоразмеров подобные зависимости представлены в Приложении.

ЗАКЛЮЧЕНИЕ

В "Рекомендациях..." дана методика оценки работоспособности эксплуатируемых участков газопроводов с дефектами обширного коррозионного и эрозионного утонения стенки трубы.

Приведены примеры использования методики.

Для облегчения практического применения "Рекомендаций..." разработан программный комплекс для ПЭВМ, позволяющий по заданным величинам утонения стенки трубы проводить расчетную оценку работоспособности участка газопровода.

Программный комплекс можно получить по адресу: 142717, Московская обл., Ленинский р-н, пос. Развилка, ВНИИГАЗ, НТЦ "Ресурс газопроводов", лаборатория надежности газопроводных конструкций тел.: 548-2175, 355-9165, 355-9048 факс: 355-9521

ЛИТЕРАТУРА

1. ANSI/ASME B31G Manual for determining the remaining strength of corroded pipelines.

2. Kiefner J.F., Vieth P.H. "A Modified Criterion for Evaluating the Remaining Strength of Corroded Pipe". Project PR3-805: Pipeline Search Committee, American Gas Association (Dec. 22, 1989)

3. O'Grady T.J., Hisey D.T., Kiefner J.F. Method for evaluating corroded pipe adresses variety of patterns. // Oil & Gas J.-1992, Vol.90, No.41. - p.77-82.

4. Инструкция по освидетельствованию, отбраковке и ремонту труб в процессе эксплуатации и капитального ремонта линейной части магистральных газопроводов. М.: ВНИИГАЗ. 1991. - 12с.

6. СНиП 2.05.06-85. Магистральные трубопроводы. М., 1985. - 52с.

7. Инструкция по применению стальных труб в газовой и нефтяной промышленности. М., 1992. - 31с.

ПРИЛОЖЕНИЕ

Графики зависимости допускаемого давления от степени утонения стенки для участков газопроводов диаметром от 1420

до 720 мм

Рис. 1 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1420 мм.

Рис. 2 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1220 мм.

Рис. 3 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1020 мм.

Рис. 4 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 820 мм.

Рис. 5 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 720 мм.