Обоснование метода определения температуры трещиностойкости полимерасфальтобетона

Л.М. Гохман, к.т.н., А.Р. Давыдова, к.т.н., Т.В. Прокофьева,

инженер, К.И. Давыдова, инженер, СоюздорНИИ

Одну из основных проблем дорожного строительства в настоящее время создают температурные трещины. Борьба с этими трещинами признана в мировой практике одной из актуальных проблем, решение которой будет способствовать повышению долговечности дорожных одежд.

Радикальным средством борьбы с температурными трещинами может служить применение асфальтобетона с повышенной трещиностойкостью при отрицательных температурах, для чего применяется полимерно-битумное вяжущее (ПБВ) вместо битума.

ПБВ на основе СБС по ГОСТ Р 52056-2003 отличается от битумов по ГОСТ 22245-90, в первую очередь, более высокой трещиностойкостью, т.е. переходом в хрупкое состояние при более низких температурах. Это преимущество не может не проявляться в более высокой трещиностойкости покрытий, устроенных из полимерасфальтобетонных смесей. В настоящее время полимерасфальтобетоны с применением ПБВ на основе СБС используются при строительстве покрытий в небольших, явно недостаточных объемах. Состав ПБВ и качество его компонентов позволяют регулировать свойства ПБВ, в частности трещиностойкость, в широком диапазоне, варьируя соотношением компонентов.

Эта возможность, как правило, не учитывается на практике скорее всего потому, что не существует наглядного, пригодного для использования в заводских лабораториях метода, позволяющего выявить значительные преимущества полимерасфальтобетона по сравнению с асфальтобетоном, в частности по трещиностойкости. Наиболее наглядным показателем трещиностойкости может служить значение температуры, при которой можно предположить отсутствие трещин на покрытии, а показателем хрупкости - температура, при которой они явно образуются.

Повышение трещиностойкости покрытий, особенно в России, где 96% территории характеризуется температурой наиболее холодных суток - ниже минус 25° С, такой метод весьма необходим. Применяемые нефтяные дорожные битумы не могут обеспечить требуемую трещиностойкость покрытий на территории России, т.к. они практически в любом регионе всегда хрупкие при отрицательных температурах воздуха. В то же время отсутствие такого метода фактически не позволяет объективно оценить трещиностойкость покрытия, а следовательно, не позволяет в проектном решении обоснованно назначить требуемую температуру трещиностойкости полимерасфальтобетона.

Разработанный метод позволяет определить трещиностойкость покрытий мостов, автомобильных дорог и аэродромов при отрицательных температурах, сопоставить трещиностойкость и оценить преимущества полимерасфальтобетона по сравнению с асфальтобетоном, а в будущем и нормировать трещиностойкость полимерасфальтобетона. Предлагаемый метод достаточно прост и доступен для заводских лабораторий.

Практический интерес представляет возможность оценить трещиностойкость полимерасфальтобетона, поэтому в качестве образца для испытаний готовили стандартным способом тонкую пластину из определенной (тонкодисперсной) части полимерасфальтобетонной смеси - асфальтовяжущего. Поверхность минерального порошка в составе асфальтобетонных или полимерасфальтобетонных смесей составляет по отношению к поверхности всей минеральной части более 90%, соответственно наибольшая часть вяжущего, битума или ПБВ, распределяется по этой поверхности, поэтому именно качество асфальтовяжущего, его трещиностойкость и определяют собственно трещиностойкость асфальтобетона или полимерасфальтобетона.

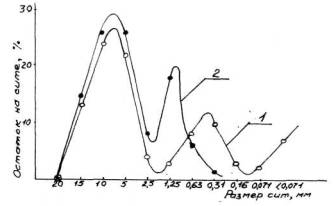

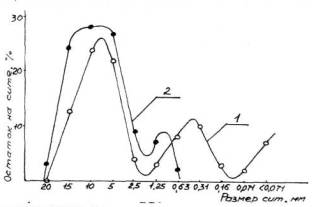

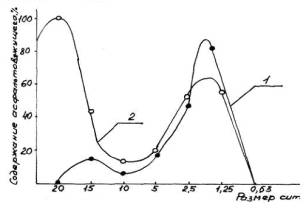

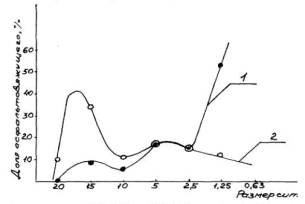

Для указанной цели были изготовлены и проанализированы гранулометрические составы готовых полимерасфальтобетонных и, для сравнения, асфальтобетонных смесей типов А, Б, Д на основе битумов марок БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300 и ПБВ марок ПБВ 60, ПБВ 90, ПБВ 130 и ПБВ 200. Пример полученных результатов представлен в таблице 1 для полимерасфальтобетонной смеси типа А на ПБВ 60 и на рисунках 1, 2, 3, 4 для асфальтобетонной смеси типа А на битуме марки БНД 60/90 и полимерасфальтобетонной смеси типа А на ПБВ 60. Для других типов смесей на разных марках вяжущих получены аналогичные результаты.

Таблица 1. Гранулометрический состав полимерасфальтобетонной смеси типа А на ПБВ 60 и ее минеральной части

|

Марка вяжущего |

Тип смеси |

Наименование показателя |

Ед. измерения |

Размер сита |

Вяжущее |

||||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,31 |

0,16 |

0,071 |

<0,071 |

|||||

ПБВ 60 |

А |

Остаток на сите минеральной части, М1 |

г |

0 |

676 |

1205 |

1077 |

224 |

157 |

377 |

506 |

147 |

87 |

354 |

190 |

|

% |

0 |

13 |

24 |

22 |

4 |

3 |

8 |

10 |

3 |

2 |

7 |

4 |

|||

|

Остаток на сите смеси после перемешивания, М2 |

г |

154 |

1211 |

1389 |

1346 |

463 |

360 |

77 |

|

|

|

|

|

||

|

% |

3 |

24 |

28 |

27 |

9 |

7 |

2 |

|

|

|

|

|

|||

|

Изменение oстатка, М2 - М1 |

г |

154 |

535 |

184 |

269 |

239 |

203 |

-300 |

-506 |

-147 |

-87 |

-354 |

|

||

|

Содержание асфальтовяжущего во фракциях смесей |

% |

100 |

44 |

13 |

20 |

52 |

56 |

- |

- |

- |

- |

- |

|

||

|

Доля асфальтовяжущего |

% |

10 |

34 |

12 |

17 |

15 |

13 |

- |

- |

- |

- |

- |

|

||

Примечание: Содержание асфальтовяжущего определялось по формуле:![]()

доля

асфальтовяжущего определялась по формуле: ![]()

Рис. 1. - Тип А на БНД 60/90

1 -○- минеральная часть, 2 -●- смесь

Рис. 2. Тип А на ПБВ 60

1 -○- минеральная часть, 2 -●- смесь

Рис. 3. Содержание асфальтовяжущего во фракциях смесей типа А на

1 -●- БНД 60/90, 2 -○- ПБВ 90

Рис. 4. Доля асфальтовяжущего от его общего содержания во фракциях смесей типа А на

1 -●- БНД 60/90, 2 -○- ПБВ 60

В ходе эксперимента оказалось, что наибольшее содержание асфальтовяжущего в асфальтобетонных и полимерасфальтобетонных смесях одновременно находится во фракциях смесей мельче 2,5 мм, т.е. прошедших через сито размером 2,5 мм. Для уменьшения разброса показателей желательно было использовать узкие фракции смесей - 2,5÷1,25 или 1,25÷0,63. Фракцию 1,25÷0,63 использовать, по нашему мнению, предпочтительней, так как она содержит больше вяжущего, более однородна и относится к собственно асфальтовяжущему, так как содержит те фракции, которые входят в состав минерального порошка в соответствии с ГОСТ Р 52129-2003.

Так как метод определения трещиностойкости предназначен в основном для заводских лабораторий, то образец - плиточка для испытаний размером 50×25×4 мм - должен изготавливаться в заводских условиях на имеющемся в лаборатории оборудовании.

Толщина образца 4 мм была выбрана экспериментально, как минимально возможная, обеспечивающая равномерное распределение смеси при формовании и равную толщину образца по длине и ширине после прессования. Для этого первоначально в стандартной форме формуется цилиндрический образец размером: d=70 мм и h=4 мм, из которого после охлаждения вырезают горячим ножом по шаблону квадрат размером 50×50 мм и делят его на две равные части размером 50×25 мм. При этом соотношение между диаметром отпечатка покрытия под колесом автомобиля - 37 см и толщиной покрытия (≈ 5 см) так же, как и в нашем образце между его длиной и толщиной составляет более 7.

Поскольку температурные трещины образуются на покрытии от растягивающих напряжений, возникающих в слое асфальтобетона при прогибе покрытия под колесом автомобиля, были сделаны расчеты величин прогиба (L) и относительного удлинения (ﻉ) покрытия под колесом расчетного автомобиля при требуемом модуле упругости дорожной одежды (230 МПа по таблице 33 с. 32 ВСН 46-83) и в битумной пленке на приборе Фрааса. Под колесом автомобиля прогиб (L) дорожного покрытия толщиной 5 см составил 0,69 мм, а относительное удлинение (ﻉ) - 0,202%. На приборе Фрааса прогиб пластинки со слоем битума толщиной 0,5 мм составил 7,15 мм, а относительное удлинение пленки битума составило 1,83%.

Как видно из этих результатов, величина прогиба пленки битума и ее относительного удлинения при испытании на приборе Фрааса больше этих же параметров на покрытии приблизительно в 10 и в 9 раз соответственно. Но при этом надо отметить, что и толщина пленки битума в асфальтобетоне (3÷8 мкм) в 100 раз меньше, чем пленка битума на пластинке прибора Фрааса. Следует отметить, что скорость понижения температуры воздуха в реальных условиях может составлять только 0,83° С/час, а скорость изменения температуры на приборе Фрааса составляет 60° С/час. Можно предположить, что ужесточение рассматриваемых параметров испытания в методе Фрааса компенсируется большей толщиной пленки битума, большим прогибом и скоростью охлаждения с той целью, чтобы приблизить Тхр по Фраасу (Тфхр) к реальной температуре образования трещин на покрытии.

Для выбора параметров шаблона, на котором должен изгибаться образец-плитка, предположили, что определяющим является величина фактического прогиба покрытия на дороге - 0,69 мм. При этом полагали, что плиточка должна образовать трещину при переходе вяжущего - битума или ПБВ в упруго-хрупкое реологическое состояние, несмотря на незначительную величину прогиба при постепенном снижении температуры испытания. Для разработки такого шаблона задавались различными радиусами кривизны с тем, чтобы прогиб образца размером 50×25×4 мм составлял величину, близкую к 0,69 мм.

Как видно из таблицы 2, наиболее близким к заданному является шаблон с радиусом кривизны равным 50 см, который обеспечивает прогиб образца-плиточки 0,62 мм, а относительное удлинение при этом составит 0,8%. Как видно из полученных данных, величина относительного удлинения образца в 4 раза превышает реальную (0,202%). Полагаем, что это положение позволяет компенсировать многократное воздействие нагрузки, имеющее место на покрытии.

Таблица 2. Зависимость прогиба и относительного удлинения образца полимерасфальтобетона от радиуса кривизны шаблона

|

Радиус кривизны шаблона (Rш), см |

Прогиб (L), мм |

Относительное удлинение, ﻉ, % |

|

10 |

3,1 |

4 |

|

20 |

1,56 |

2 |

|

40 |

0,8 |

1 |

|

50 |

0,62 |

0,8 |

|

70 |

0,44 |

0,57 |

|

100 |

0,30 |

0,4 |

Тем не менее величина относительного удлинения образца-плитки в 2,3 раза меньше, чем в пленке битума, испытываемой по методу Фрааса (1,83%).

Совершенно очевидно, что если и удастся когда-нибудь смоделировать все реальные условия, приводящие к образованию трещин на покрытии, то такой прибор и метод вряд ли будет достаточно прост и приемлем для заводских лабораторий. Поэтому за критерий обоснованности предлагаемой методики приняли наличие тесной корреляции между значением температуры хрупкости вяжущих по методу Фрааса и по предлагаемому методу.

Решили, что если экспериментально удастся подтвердить наличие достаточной корреляции между температурой хрупкости вяжущего по Фраасу и по предлагаемому нами методу при одноразовом изгибе на указанном шаблоне, можно будет считать этот метод приемлемым для сопоставления асфальтобетонов и полимерасфальтобетонов по хрупкости и по трещиностойкости.

В данном методе нами предлагается за температуру хрупкости (Тхр) полимерасфальтобетона при изгибе плиточек размером 50×25×4 мм, приготовленных из фракции 1,25÷0,63 полимерасфальтобетонной смеси при постепенном (периодическом) понижении температуры со скоростью 20° С/час, принимать температуру, при которой на одной из шести испытываемых плиточек (образцов) образуется трещина. А за температуру трещиностойкости (Tтp) принимается самая низкая отрицательная температура, при которой все шесть плиточек выдержали испытание на изгиб.

Для подтверждения наличия достаточной корреляции между температурой хрупкости вяжущего по Фраасу и по предлагаемому нами методу были взяты битумы марок БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300 и полимерно-битумные вяжущие марок ПБВ 60, ПБВ 90, ПБВ 130 и ПБВ 200 и из них приготовлены образцы-плиточки.

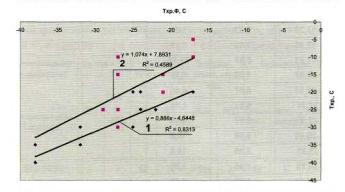

Для оценки общей картины корреляции между Тхр и Тфхр вяжущих воспользуемся данными, представленными в таблице 3 и на рисунке 5.

Таблица 3. Температура хрупкости вяжущих по Фраасу и по предлагаемому методу

|

№ п/п |

Марка вяжущего |

Состав вяжущего в % |

Температура хрупкости образцов вяжущего (по нашей методике), Тар, С |

Температура крупности по Фраасу, С |

Абсолютное отклонение, % |

Относительное отклонение, % |

Общее среднее отклонение для битумов и ПБВ отдельно, % |

Общее среднее отклонение для всех вяжущий, % |

||

|

дст |

И-40А |

Температура хрупкости по Фраасу (эксперимент) |

Температура хрупкости по Фраасу (расчет) |

|||||||

|

1 |

БНД 60/90 |

- |

- |

-18 |

-16 |

-16,80 |

0,80 |

5,0 |

5,91 |

6,00 |

|

2 |

БНД 90/130 |

- |

5,0 |

-20 |

-20 |

-18,58 |

1,42 |

7,1 |

||

|

3 |

БНД 130/200 |

- |

7,0 |

-25 |

-23 |

-23,03 |

0,03 |

0,13 |

||

|

4 |

БНД 200/300 |

- |

10,0 |

-25 |

-26 |

-23,03 |

2,97 |

11,42 |

||

|

5 |

ПБВ 60 |

3,0 |

6,0 |

-25 |

-21 |

-23,03 |

2,03 |

9,66 |

6,09 |

|

|

6 |

ПБВ 90 |

3,0 |

10,0 |

-30 |

-26 |

-27,49 |

1,49 |

5,73 |

||

|

7 |

ПБВ 130 |

3,0 |

13,0 |

-29 |

-28 |

-26,60 |

1,40 |

5,0 |

||

|

8 |

ПБВ 200 |

3,0 |

21,0 |

-40 |

-35 |

-36,40 |

1,40 |

4,0 |

||

|

Среднее значение |

|

|

|

1,44 |

|

|

|

|||

Примечание:

1. Битумы и ПБВ готовились на основе битума марки БНД 60/90 (инд. 1948).

2. Абсолютное отклонение (ΔТфхр) - это разность между экспериментальным и расчетным значением Тфхр, °С

3. Относительное отклонение - ![]()

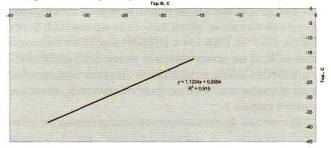

Рис. 5. Взаимосвязь между температурами хрупкости вяжущих по Фраасу (Тфхр.) и предлагаемому методу (Тхр).

Как видно, наблюдается весьма высокая корреляция между этими параметрами, а взаимосвязь между температурой хрупкости ПБВ и битумов по Фраасу (Тфхр) и температурой хрупкости образцов (Тхр) из этих вяжуших описывается следующей линейной зависимостью:

Тхр = 1,1224 Тфхр + 0,8584 R2 = 0,915, (1)

где R2 - величина достоверности аппроксимации.

При этом коэффициент парной корреляции составляет 0,96.

Расчеты температуры хрупкости по Фраасу по формуле 1 с использованием экспериментально полученных результатов температуры хрупкости образцов из вяжущих по предлагаемому методу приведены также в таблице 3.

Как видно из представленных данных абсолютное отклонение между двумя показателями Тхр. эксперимент. и Тфхр.расчет. не превышает 3° С, что соответствует сходимости двух результатов определения Тфхр по ГОСТ 11507.

Полученные данные позволяют заключить, что предлагаемый метод имеет право на существование как минимум для сопоставления качества, а именно трещиностойкости двух различных материалов. Можно полагать, что такой метод заметно проще, чем регламентированный ГОСТ 11507, а посему может быть использован в качестве экспресс-метода оценки температуры хрупкости органических вяжущих материалов и мастик.

При оценке температуры хрупкости полимерасфальтобетона или асфальтобетона на основе испытания фракции асфальтовяжущего имеет место испытание очень тонких слоев вяжущего (5÷10 мкм) по сравнению с толщинами слоев вяжущего на приборе Фрааса.

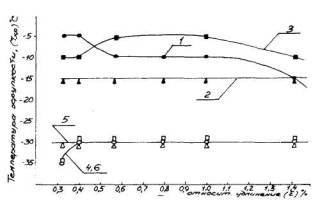

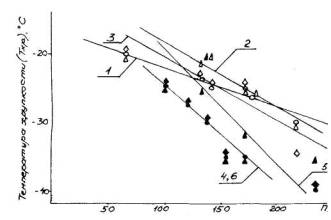

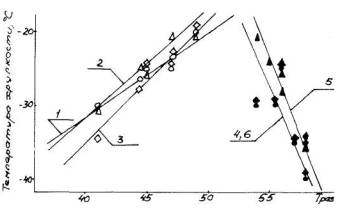

В связи с этим оценили, насколько тесно коррелируются показатели температуры хрупкости вяжущих (Тфхр) и температуры хрупкости образцов полимер- или асфальтобетона (Тхр). Для этого были приготовлены 24 смеси: полимерасфальтобетонные типов А, Б, Д на основе ПБВ марок ПБВ 60, ПБВ 90, ПБВ 130 и ПБВ 200 и асфальтобетонные типов А, Б, Д на основе битумов марок БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300. Для всех вяжущих был определен комплекс стандартных показателей, представленный в таблице 4.