НИИЖБ ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

И ПРИМЕНЕНИЮ САМОАНКЕРУЮЩИХСЯ

КОНИЧЕСКИХ БОЛТОВ ДЛЯ КРЕПЛЕНИЯ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

И ОБОРУДОВАНИЯ

МОСКВА - 1988

Госстрой СССР

Ордена Трудового Красного Знамени научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ)

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ПРИМЕНЕНИЮ САМОАНКЕРУЩИХСЯ

КОНИЧЕСКИХ

БОЛТОВ ДЛЯ

КРЕПЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

И ОБОРУДОВАНИЯ

Утверждены

директором НИИЖБ

6 апреля 1988 г.

Печатаются по решению секции бетонных и железобетонных конструкций НТС НИИЖБ Госстроя СССР от 27 февраля 1987 г.

Рекомендации содержат основные положения по проектированию и применению анкерных устройств (самоанкерующихся конических болтов) для крепления строительных конструкций и оборудования.

Приведены указания по способам установки конических болтов, выбору необходимого оборудования, примеры расчета.

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций.

СОДЕРЖАНИЕ

предисловие

Крепление строительных конструкций и оборудования к бетонным и железобетонным основаниям самоанкерующимися коническими болтами является одним из эффективных способов снижения стоимости и трудоемкости, сокращения сроков и повышения качества строительно-монтажных работ при возведении новых и, особенно, при реконструкции действующих предприятий.

Крепление самоанкерующимися коническими болтами предусматривает установку болтов в образованные в готовых фундаментах скважины и фиксацию в них жестким цементным раствором или раздвижными металлическими цангами. Этот способ крепления позволяет избежать многих трудностей, возникающих в процессе установки традиционных анкерных болтов.

Применение самоанкерующихся конических болтов позволяет: сократить расход металла; уменьшить высоту фундамента, если она зависит от глубины заделки болтов; отказаться от применения пространственных кондукторных приспособлений, на которые безвозвратно расходуются десятки тонн прокатного металла; устанавливать болты практически с любой требуемой точностью без их рихтовки; ускорить ввод в строй промышленных объектов; снизить трудоемкость и стоимость работ.

Опыт эксплуатации на протяжении многих лет различного технологического оборудования, закрепленного с помощью самоанкерующихся конических болтов, практика применения их для крепления металлических колонн к фундаментам показали целесообразность, надежность и экономичность* такого способа крепления.

_______________

* При возведении новых объектов значительный экономический эффект достигается за счет сокращения сроков строительства и ускорения ввода в действие промышленных мощностей.

Рекомендации разработаны НИИЖБ Госстроя СССР (канд. техн. наук М.А. Иванов, инженеры О.В. Русаков, Л.А. Орлова) при участии МИСИ им. В.В. Куйбышева (канд. техн. наук В.И. Шарстук).

Общее редактирование осуществил д-р техн. наук, проф. И.Г. Людковский.

В основу данных Рекомендаций положены "Рекомендации по применению самоанкерующихся конических болтов для крепления элементов к бетонным и железобетонным конструкциям" (М.: НИИЖБ, 1977 г.).

По сравнению с предыдущими настоящие Рекомендации позволяют расширить область применения самоанкерующихся конических болтов. В них приведены новые конструктивные решения анкеров. На основании исследований внесены изменения и дополнения в расчет, уточнены технология процесса установки и сроки ввода болтов в эксплуатацию.

При внедрении новых разработок НИИЖБ оказывает научно-техническую помощь на основе хозяйственных договоров и консультативную помощь с оплатой работ по гарантийным письмам.

Адрес института: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Рекомендации распространяются на проектирование и технологию установки самоанкерующихся конических болтов.

1.2. Самоанкерующиеся конические болты предназначены для крепления различных видов технологического оборудования (со статическими и динамическими нагрузками, передаваемыми на болты) и строительных конструкций (металлических колонн, перегородок и т.д.) к элементам зданий и сооружений (полам, междуэтажным перекрытиям, стенам, колоннам, фундаментам и т.п.), выполненным из бетона и железобетона.

1.3. Самоанкерующиеся конические болты устанавливаются в скважины, образованные в готовом основании.

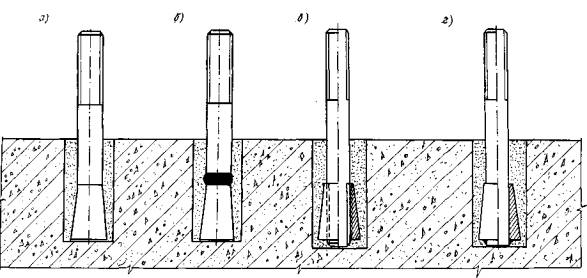

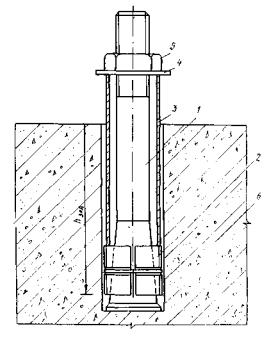

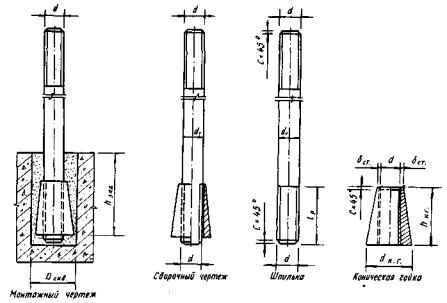

В зависимости от способа фиксации болта в скважине разработаны два основных типа самоанкерующихся конических болтов:

тип I - болты с цементной зачеканкой* (рис. 1,а) - в скважине болты заделываются жестким цементным раствором;

тип II - болты с цангами (рис. 1,б) - в скважине болты фиксируются с помощью раздвижных металлических цанг.

______________

* В дальнейшем "болты с цементной зачеканкой" называются просто "болты с зачеканкой".

1.4. Самоанкерующиеся конические болты с зачеканкой (тип I) просты в изготовлении и не требуют жестких допусков к размерам образованных скважин. Болты этого типа рекомендуется применять для крепления оборудования и конструкций к полам, перекрытиям и фундаментам, их можно устанавливать на вертикальной поверхности.

1.5. Самоанкерующиеся конические болты с цангами используются для тех же целей, что и болты с зачеканкой, но кроме того, их можно использовать для закрепления оборудования и конструкций на потолочной плоскости.

Преимуществом болтов с цангами является возможность их установки при отрицательных температурах, а также многократное использование. Эти болты рекомендуется применять при частой перестановке и смене оборудования, при монтаже конструкций и оборудования способом надвижки.

1.6. Устанавливать самоанкерующиеся болты возможно как до монтажа оборудования (конструкций), так и после него.

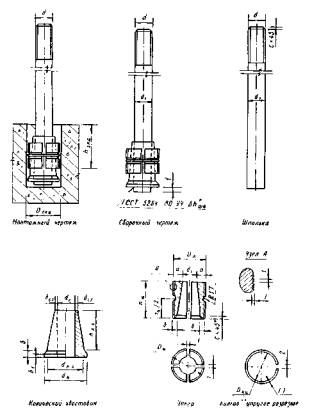

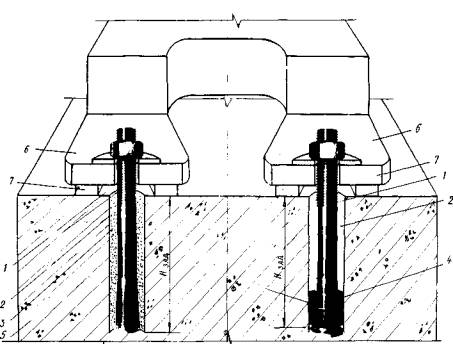

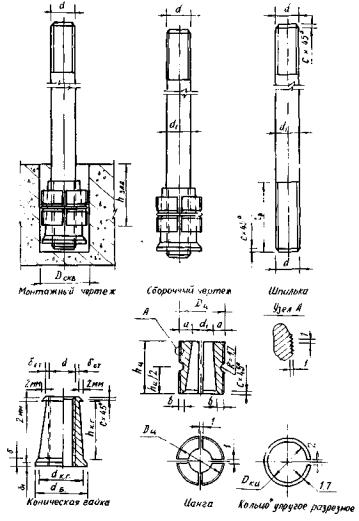

Рис. 1. Основные типы самоанкерующихся конических болтов

а - болты с цементной зачеканкой (тип I); б - болты с цангами (тип II) 1 - самоанкерующийся конический болт; 2 -скважина; 3 – цементная зачеканка; 4 - цанги; 5 - фундамент; 6 - закрепляемое оборудование (строительный элемент); 7 - подкладки

1.7. Самоанкерующиеся конические болты разрешается устанавливать в основания из тяжелого бетона класса по прочности на сжатие В 12,5 и выше.

1.8. Допустимое расстояние от оси болта до края бетонного или железобетонного основания должно быть не менее (рис. 2,а):

4 диаметров - для болтов с зачеканкой;

5 диаметров - для болтов с цангами.

При этом расстояние от края скважины до обреза фундамента (основания) должно быть не менее 3d.

1.9. Расстояние между болтами должно быть не менее (рис. 2,б):

3 диаметров - для болтов с зачеканкой;

5 диаметров - для болтов с цангами.

При этом толщина перемычки между скважинами должна быть не менее 15 мм.

1.10. Глубина заделки самоанкерующихся конических болтов определяется из условия равнопрочности соединения - разрушение заделки происходит при напряжениях в болтах, близких к пределу текучести.

Глубина заделки зависит от ряда факторов (класса бетона, действующих нагрузок, расположения болтов и т.д.) и составляет 4-10 диаметров болта.

1.11. Глубина заделки (см. рис. 1) самоанкерующихся конических болтов измеряется расстоянием от уровня поверхности бетонной или железобетонной конструкции (без учета подливки или подготовки, если таковая имеется) до нижнего основания конуса для болтов с зачеканкой, и низа цанг для болтов с цангами.

1.12. В фундаментах, высота которых определяется длиной заделки анкерных болтов, а также в перекрытиях и перегородках необходимо выполнение условия: (Н-hc) ≥ 2d , но не менее 4 см, где H - толщина конструкции, hc - глубина скважины.

При этом сечение элемента необходимо проверить на действие распора в соответствии со СНиП 2.03.01-84. Величину распора с учетом трения следует принимать по формуле

![]()

где Р - расчетная нагрузка на болт; α = 5° - угол наклона образующей конической части болта к вертикали; φ - угол трения; следует принимать опытные значения угла у для стали по стали и стали по бетону (допускается принимать при расчетах для болтов с цангами значение φ - 12°, для болтов с зачеканкой φ = 16°).

Рис. 2. Минимально допустимые расстояния при расположении самоанкерующихся конических болтов

а - от края основания; б - между болтами

1 - болт с зачеканкой; 2 - болт с цангами; 3 - скважина; 4 - фундамент

1.13. Установка конических болтов с зачеканкой разрешается при расчетной температуре наружного воздуха не ниже +3 °С. Эксплуатация самоанкерующихся конических болтов с цементной зачеканкой допускается при температуре от -65 °С до +200 °С, возникающей в зоне их установки.

2. КОНСТРУКЦИЯ И РАЗМЕРЫ САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ

2.1. Настоящие Рекомендации распространяются на болты диаметром от 10 до 72 мм*.

____________________

* При необходимости применения болтов большего диаметра следует обращаться в НИИЖБ Госстроя СССР.

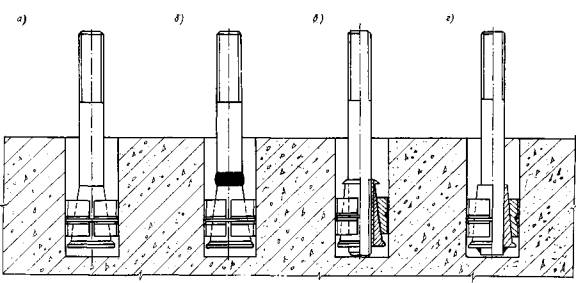

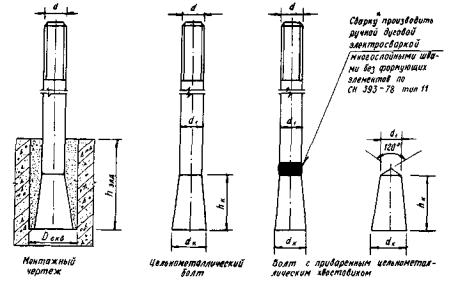

2.2. Болт с зачеканкой (рис. 3) состоит из стержня с нарезкой с одной стороны и конической части с другой. Коническая часть болта выполняется либо единой со шпилькой (см. рис. 3, а) - такие болты целесообразно изготавливать штамповкой, либо в виде отдельного хвостовика цельнометаллического или полого, соединяемого со шпилькой на сварке или на резьбе (см. рис. 3, б-г).

Рис. 3. Самоанкерующиеся конические болты с цементной зачеканкой

а - цельнометаллический; б - с приваренным цельнометаллическим хвостовиком; в - с конической гайкой; г - с приваренным полым хвостовиком

Болт устанавливается в заранее подготовленную скважину и затем зачеканивается жесткой смесью (цементно-песчаным раствором с соотношением Ц:П = 1:1 по массе и В/Ц = 0,1-0,12 или цементным тестом с В/Ц = 0,12-0,15).

2.3. Геометрические размеры самоанкерующихся конических болтов с цементной зачеканкой должны соответствовать размерам, приведенным в табл. 10-12 прил. 1.

2.4. Конический болт с цангами состоит из стержня с конической нижней частью и раздвижных щек (цанг) - четырех криволинейных пластинок переменной толщины, стянутых упругим кольцом.

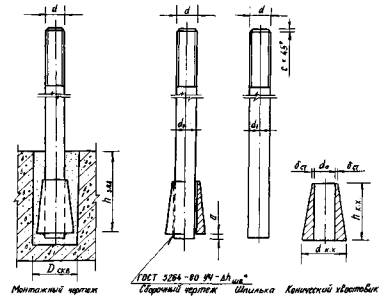

Коническая часть стержня образуется также, как и для болтов с зачеканкой (рис. 4, а-г).

Внутренняя поверхность цанг имеет тот же угол наклона к вертикали, что и коническая часть болта. Снаружи цанги имеют кольцевую нарезку.

Изготавливать цанги целесообразно штамповкой отдельных лепестков.

2.5. Геометрические размеры самоанкерующихся конических болтов с цангами должны соответствовать размерам, приведенным в табл. 13-15 прил. 2.

Рис. 4. Самоанкерующиеся конические болты с цангами

а - цельнометаллический; б - с приваренным цельнометаллический хвостовиком; в - с конической гайкой; г - с приваренным полым хвостовиком

2.6. Марка стали самоанкерующихся конических болтов, эксплуатируемых при расчетной зимней температуре наружного воздуха до -65 °С включительно, должна назначаться в соответствии с указаниями, приведенными в табл. 1.

Таблица 1

|

Расчетная зимняя температура наружного воздуха |

Марка стали |

|

-40 °С и выше |

|

|

от -41 °С до -50 °С |

09Г2С-6 и 10Г2С1-6 по ГОСТ 19281-73 |

|

от -51 °С до -65 °С включительно |

09Г2С-8 и 10Г2С1-8 по ГОСТ 19281-73 |

2.7. Болты допускается изготавливать из сталей других марок, все механические свойства которых не ниже свойств сталей марок, указанных в табл. 1.

2.8. Резьбу болтов и шпилек следует принимать метрической с крупным шагом для диаметров резьбы до 64 мм и с мелким шагом, равным 6 мм, для диаметров резьбы более 64 мм в соответствии с ГОСТ 9150-81.

Допуски на резьбу следует принимать по ГОСТ 16093-81, класс точности 3.

2.9. Шайбы должны изготавливаться в соответствии с ГОСТ 11371-78 и ГОСТ 9065-75. Гайки для фундаментных болтов должны соответствовать ГОСТ 5915-70 и ГОСТ 10605-72.

2.10. Гайки и шайбы следует изготавливать из сталей тех же марок, что и болты.

3. РАСЧЕТ САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ

3.1. Нагрузки, действующие на болты, по характеру воздействия подразделяются на статические и динамические. Величина, направление и характер действующих на болты нагрузок должны быть указаны в задании на проектирование.

3.2. Расчетные сопротивления растяжению Rbа фундаментных болтов должны соответствовать значениям, приведенным в табл. 2.

Таблица 2

|

Диаметр болтов, мм |

Расчетные сопротивления фундаментных болтов из стали марок, МПа (кг/см2) |

||

|

ВСт3кп2; ВСт3пс2; Ст20 |

09Г2С |

10Г2С1 |

|

|

12-20 |

145 (1500) |

185 (1900) |

190 (1950) |

|

21-32 |

145 (1500) |

185 (1900) |

190 (1950) |

|

33-60 |

145 (1500) |

180 (1850) |

180 (1850) |

|

61-60 |

145 (1500) |

175 (1800) |

170 (1750) |

3.3. Расчетное сопротивление болтов усталостному разрушению Ryba при динамических нагрузках определяют по формуле

где μ - коэффициент, учитывающий масштабный фактор и принимаемый по табл. 3;

α - коэффициент, учитывающий число циклов нагружения, принимаемый по табл. 4.

Таблица 3

|

Диаметр резьбы болтов |

Коэффициент μ |

Диаметр резьбы болтов |

Коэффициент μ |

|

M10-M12 |

1 |

М30-М36 |

1,4 |

|

M16 |

1,1 |

М42-М48 |

1,6 |

|

М20-М24 |

1,2 |

М56-М72 |

1,8 |

Таблица 4

|

Число циклов нагружения |

Коэффициент α |

Число циклов нагружения |

Коэффициент α |

|

0,05×106 |

3,15 |

2×106 |

1,25 |

|

0,2×106 |

2,25 |

||

|

0,8×106 |

1,57 |

5×106 и более |

1 |

3.4. Диаметр болта d (см) определяется расчетом, исходя из максимально возможного усилия, действующего на него при эксплуатации

где Р - расчетная нагрузка на болт.

3.5. При действии динамических нагрузок диаметр болта, определенный по формуле (3), необходимо проверить на выносливость по формуле

где χ - коэффициент нагрузки (см. п. 3.15 настоящих Рекомендаций).

3.6. Расчетные площади поперечных сечений болтов (по резьбе), в зависимости от номинального диаметра резьбы, должны приниматься по табл. 5.

Таблица 5

|

Диаметр резьбы болтов d |

Расчетная площадь поперечного сечения болтов по резьбе, F, см2 |

Диаметр резьбы болтов d |

Расчетная площадь поперечного сечения болтов по резьбе F, см2 |

|

M10 |

0,523 |

М36 |

7,59 |

|

M12 |

0,768 |

М42 |

10,34 |

|

M16 |

1,44 |

М48 |

13,80 |

|

М20 |

2,25 |

М56 |

18,74 |

|

М24 |

3,24 |

М64 |

25,12 |

|

М30 |

5,19 |

М72×6 |

32,23 |

Примечание. Расчетная площадь сечения болтов определена по стандарту СТ СЭВ 182-75.

3.7. Глубина заделки* отдельно стоящего** самоанкерующегося конического болта определяется по формуле

где d - диаметр болта, см;

Rbt - расчетное сопротивление бетона растяжению, МПа;

Р - расчетная нагрузка, приходящаяся на болт, кН;

Kдл - коэффициент, учитывающий влияние длительно действующих нагрузок: для болтов с зачеканкой - 0,85, для болтов с цангами - 0,9.

При многократно повторяющихся нагрузках вместо Kдл в расчет вводится коэффициент Kρб (см. п. 3.20 настоящих Рекомендаций), если его значение Kρб < Kдл, т.е. при χ ≤ 0,6.

__________________

* Примеры расчета самоанкерующихся конических болтов приведены в прил. 4 настоящих Рекомендаций.

** Болт считается отдельно стоящим, если расстояние от его оси до оси ближайшего соседнего анкера составляет не менее 10 диаметров.

3.8. Минимальная глубина заделки болтов должна составлять не менее 5 диаметров.

При установке самоанкерующихся конических болтов в сборные или монолитные бетонные и железобетонные перекрытия из бетона класса на сжатие не ниже В20 минимальную глубину заделки болтов допускается принимать равной 4 диаметрам. При этом необходимо выполнение условий п. 1.12 настоящих Рекомендаций.

3.9. Глубину заделки пары близко расположенных (от 3 до 10 диаметров) один от другого самоанкерующихся конических болтов следует определять по формуле

![]() (6)

(6)

где h3 - глубина заделки болта, определенная по формуле (5);

Kn - коэффициент, значения которого следует принимать по табл. 6.

Значение коэффициента Kn при расстояниях между болтами, отличными от указанных в табл. 6, определяются по линейной интерполяции.

Таблица 6

|

Расстояние между болтами, tб |

Значения коэффициента Kn |

|

3d |

1,41 |

|

5d |

1,27 |

|

7,5d |

1,16 |

|

10d |

1,0 |

3.10. Для группы близко расположенных (на расстоянии один от другого меньше 10 диаметров) и одновременно нагруженных болтов, диаметры резьбы которых отличаются не более, чем на два номера один от другого, глубина заделки определяется для максимально нагруженной пары болтов в соответствии с п. 3.9 настоящих Рекомендаций и принимается одинаковой для всей группы.

При диаметрах резьбы болтов в группе, отличающихся более чем на два номера друг от друга, глубина заделки определяется для каждого болта (пары болтов) отдельно в соответствии с п. 3.7 (3.9) настоящих Рекомендаций.

3.11. При расположении самоанкерующихся конических болтов у края бетонного основания следует:

а) при сохранении расчетной нагрузки Р с приближением к краг соответственно увеличивать глубину заделки болтов, которую определяют по формуле

hkp = h3×Bkp, (7)

где h3 - глубина заделки, определенная по формуле (5) - для отдельно стоящего болта, по формуле (6) - для пары болтов;

Bkp - коэффициент, значения которого следует принимать по табл. 7;

б) при необходимости сохранения постоянной глубины заделки следует уменьшить величину осевого усилия Р, которое может быть определено по формуле

где Kkp - коэффициент, значения которого следует принимать по табл. 7.

Таблица 7

|

Расстояние болта от края, tkр |

Значения коэффициентов |

|

|

Вkр |

Kkр |

|

|

4d |

1,35 |

0,65 |

|

5d |

1,30 |

0,70 |

|

6d |

1,25 |

0,80 |

|

8d |

1,15 |

0,90 |

|

10d |

1,0 |

1,0 |

Значения коэффициентов Вkр и Kkр при расстояниях от края, отличных от указанных в табл. 7, определяются по линейной интерполяции.

3.12. При одновременном действии на самоанкерующиеся конические болты продольных Рпр и поперечных Q сил их величины не должны превышать Рпр ≤ 0,7Р; Q ≤ 0,5 Рпр.

3.13. При работе конических болтов на действие поперечных (сдвигающих) усилий следует:

а) передавать поперечную (сдвигающую) силу только при наличии продольного усилия, т.е. когда болт находится в затянутом состоянии;

б) при креплении конструкций и оборудования на горизонтальной плоскости поперечную силу следует воспринимать за счет надежного прижатия опорного элемента к бетону усилием затяжки, т.е. силами трения;

в) при креплении болтами различного оборудования и конструкций к вертикальной плоскости передавать поперечную силу рекомендуется с помощью специальных втулок.

Конструкция и размеры втулок приведены в прил. 3.

3.14. Расчетная величина усилия затяжки самоанкерующихся конических болтов при совместном действии осевых и поперечных (сдвигающих) сил определяется по формуле

где Р3р - величина усилия затяжки фундаментных болтов при действии вертикальных статических и динамических нагрузок, определяемая по формуле (10);

Р3Q - величина усилия затяжки болтов для восприятия горизонтальных (сдвигающих) сил в плоскости стыка, определяемая по формуле (11).

3.15. Усилие затяжки болтов при действии вертикальных (осевых) сил определяется по формуле

где χ - коэффициент нагрузки, который рекомендуется принимать равным для болтов с зачеканкой - 0,3 и для болтов с цангами - 0,25.

При отсутствии сдвигающих усилий (Q = 0) в формуле (10) следует принимать Рпр = Р.

3.16. Усилие затяжки болтов при действии поперечных (сдвигающих) усилий определяется по формуле

![]() (11)

(11)

где Q - расчетная сдвигающая нагрузка, действующая в плоскости стыка основания с оборудованием (строительным элементом);

G - собственный вес оборудования (элемента);

f - коэффициент трения, принимаемый равным 0,3 при бесподкладочном способе монтажа оборудования (конструкций) и 0,2 - при других способах установки;

n - количество болтов.

В формуле (11) при креплении к потолку или вертикальной поверхности следует принимать f = 0.

3.17. Усилие затяжки Р3 должно быть не менее 0,7Р. Если не предусмотрена повторная подтяжка анкеров, то определенная по формуле (9) величина Р3 должна быть увеличена в 1,3 раза.

3.18. Допускается применение самоанкерующихся конических болтов при действии пульсирующих или вибрационных нагрузок, если значение характеристики цикла напряжений в болте ρ не менее 0,7.

3.19. Значения ρ определяются по формуле

![]() (12)

(12)

3.20. Расчетную нагрузку на болт с учетом многократно повторяющихся (динамических) нагрузок можно определить по формуле

Pдин = Р×Kρб (13)

где Kρб - коэффициент, учитывающий уменьшение сопротивления материала при действии многократно повторяющихся нагрузок, определяемый по табл. 8 в зависимости от ρ и количества циклов нагружений.

Таблица 8

|

Количество циклов |

Значение коэффициента Kρб* |

Количество циклов |

Значение коэффициента Kρб* |

|

106 |

1,0 |

109 |

1,0 |

|

2×106 |

1,0 |

1010 |

0,99 |

|

107 |

1,0 |

1011 |

0,97 |

|

108 |

1,0 |

1012 |

0,96 |

__________________

* Даны значения при ρ = 0,7; при ρ > 0,7 Kρб = 1,0.

4. ТЕХНОЛОГИЯ И СПОСОБЫ УСТАНОВКИ САМОАНКЕРУЩИХСЯ КОНИЧЕСНИХ БОЛТОВ

Образование скважин в бетоне

4.1. Самоанкерующиеся конические болты устанавливаются в скважины, образованные в готовом бетонном или железобетонном основании.

4.2. Разметку скважин под болты следует производить:

а) непосредственно через отверстия под анкерные болты в опорных узлах оборудования (строительных конструкций);

б) общепринятыми методами геодезической разбивки;

в) при помощи шаблона, снятого с опорной плиты закрепляемого оборудования (конструкции) или сделанного по анкер-плану.

4.3. Оси болтов наносятся на фундаменты несмываемой краской в двух взаимно перпендикулярных направлениях, центр скважин необходимо фиксировать керном. Для сохранения разметки после образования скважин длина разметочных линий должна быть не менее 300 мм.

4.4. Скважины в бетоне и железобетоне под самоанкерующиеся конические болты допускается образовывать любым предназначенным для этого механизированным инструментом, серийно выпускаемым отечественной промышленностью.

4.5. Технология образования скважин должна отвечать требованиям действующих технических условий на производство работ и правилам техники безопасности.

4.6. Одним из способов образования скважин диаметром до 80 мм в бетоне и железобетоне является применение перфораторов ударно-вращательного действия. Выбирать тип перфоратора в зависимости от диаметра пробуриваемых скважин следует по табл. 17 и 18 прил. 5 настоящих Рекомендаций.

4.7. Комплект бурового инструмента к перфораторам состоит из коронок и штанг, приведенных в табл. 19 и 20 прил. 5 настоящих Рекомендаций.

4.8. При работе перфоратором резку* попавших в сечение скважины арматурных стержней рекомендуется осуществлять электродуговым способом.

Одновременно с плавлением арматуры производить очистку скважины (продувкой) от металла и шлака.

4.9. Другим способом образования скважин в бетоне и железобетоне является алмазное сверление.

Сверлильный инструмент, оснащенный кольцевыми алмазными сверлами, позволяет просверливать скважины диаметром от 20 до 215 мм.

Алмазные сверла способны перерезать арматуру* диаметром до 32 мм, попадающую при сверлении в сечение скважины.

___________________

* Перерезать арматуру во всех случаях допускается только после согласования с проектной организацией или НИИЖБ.

4.10. Типы и область применения кольцевых алмазных сверл приведены в табл. 21 прил. 5 настоящих Рекомендаций. Выбирать тип механизированного алмазного инструмента следует в соответствии с табл. 22 прил. 5 настоящих Рекомендаций.

4.11. При глубине сверления большей длины алмазного сверла применяется переходный удлинитель необходимого размера. При этом после каждой проходки на полную длину сверла необходима извлекать из скважины керн.

4.12. Производительность и стоимость образования скважин в бетоне и железобетоне различными способами приведены в табл. 23 прил. 5 настоящих Рекомендаций.

4.13. После образования скважины ее следует очистить от остатков бетонной крошки, пыли и воды (если она имеется). Желательно прочистить стенки скважины металлическим ершом с последующей продувкой сжатым воздухом.

В дальнейшем необходимо принять меры по защите скважины от попадания в нее различных масел, воды, строительного мусора и т.д., для чего скважина закрывается пробкой или щитом.

4.14. При пробуривании скважины на глубину, превышающую проектную, лишний объем засыпается сухим песком и уплотняется.

Подготовка к установке конических болтов

4.15. Перед установкой самоанкерующихся конических болтов необходимо определить фактическую прочность бетона основания (конструкции) в соответствии с ГОСТ 10180-78.

4.16. Скважины под болты с зачеканкой не имеют жестких допусков.

Диаметры скважин для болтов с зачеканкой приведены в табл. 10-12 прил. 1 настоящих Рекомендаций.

4.17. Для болтов с цангами допуски на диаметр скважины довольно жесткие и находятся в пределах 0,5-2 мм. Поэтому скважины под болты с цангами рекомендуется образовывать при помощи алмазного инструмента. Диаметры скважин для конических болтов с цангами приведены в табл. 13-15 прил. 2 настоящих Рекомендаций.

4.18. Непосредственно перед установкой болтов с зачеканкой стенки скважины смачиваются водой, при этом на дне скважины воды не должно быть.

4.19. Подготовка поверхности заделываемой части болта состоит из предварительной механической очистки его, которая производится с целью удаления ржавчины, пыли, различного рода загрязнений, снятия консервирующих покрытий в виде жировой смазки, бумаги и т.п. Такая очистка производится щетками, скребками, наждачной бумагой и т.д.

После обработки поверхность болтов следует обезжирить.

Установка болтов и их закрепление

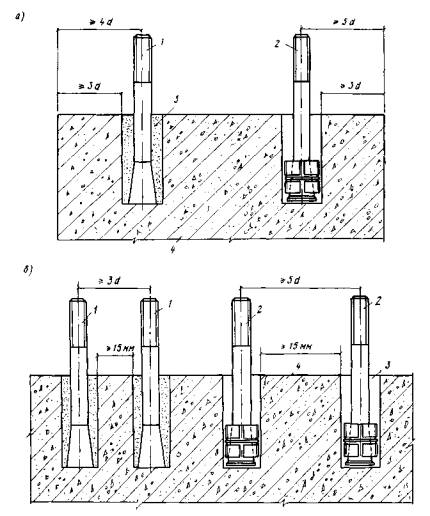

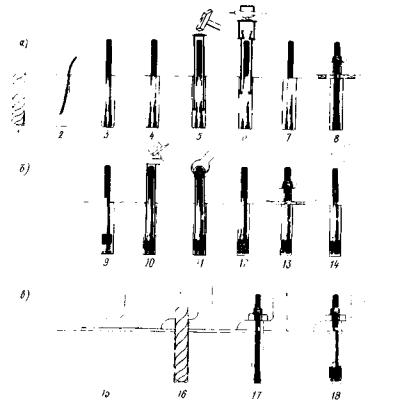

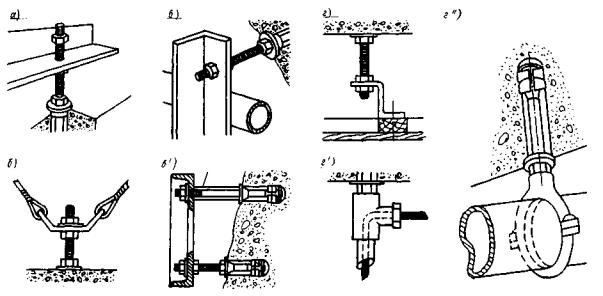

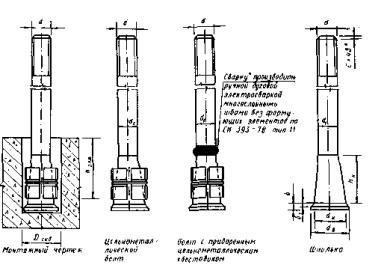

4.20. Схема установки самоанкерующихся конических болтов с зачеканкой (тип I) показана на рис. 5,а.

Рис. 5. Установка самоанкерующихся конических болтов

А - с зачеканкой (тип I); Б - с цангами (тип II); В - после монтажа оборудования

1 - образование скважины; 2 - очистка скважины сжатым воздухом; 3 - установка болта в скважину; 4 - засыпка порции зачеканивающей смеси; 5 - уплотнение смеси вручную; 6 - уплотнение смеси с применением вибратора направленного действия (виброзачеканка); 7 - зачеканенный болт; 8 - монтаж оборудования (конструкции); 9 - установка болта в скважину; 10 - осадка цанг ударом; 11 - установка с помощью ИМТ; 12 - установленный болт; 13 - монтаж оборудования (конструкции); 14 - удаление болта из скважины (осадкой его вниз); 15 - монтаж оборудования (конструкции) с подливкой; 16 - образование скважин в фундаменте через опорную плиту; 17 - закрепление оборудования (конструкции) болтами с зачеканкой; 18 - закрепление болтами с цангами

4.21. Для зачеканки болтов в скважинах применяется жесткая цементно-водная смесь в следующих весовых соотношениях;

портландцемент активностью не ниже 300 ГОСТ 10178-76 .. 100

вода техническая ГОСТ 23732-79 ……………………………. 12-15.

Применение каких-либо других видов цемента (расширяющегося, гипсоглиноземистого, быстротвердеющего и т.д.) не рекомендуется.

Портландцемент должен соответствовать стандарту и иметь заводской паспорт.

4.22. Компоненты смеси (цемент и вода) дозируются по массе, после чего смесь тщательно перемешивается так, чтобы она была однородной, одного цвета, не имела сухих вкраплений и при сжатии сохраняла форму.

Приготовление смеси производится вручную или в растворомешалке емкостью 50-100 л.

4.23. Самоанкерующийся конический болт устанавливают в скважину в вертикальном положении таким образом, чтобы он располагался по ее оси.

4.24. Заделка болта в скважине осуществляется путем уплотнения зачеканивающей смеси в зазоре между болтом и стенками скважины.

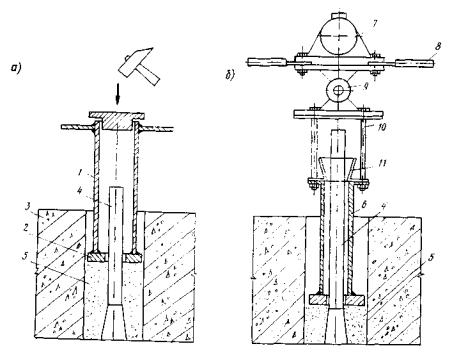

4.25. Уплотнение смеси осуществляется вручную при помощи отрезка трубы с приваренной на конце шайбой (см. рис. 6,а) следующим образом:

в скважину с установленным в ней болтом засыпается порция зачеканивающей смеси;

вставляется приготовленный отрезок трубы и несколькими резкими ударами осаживается вниз;

размер засыпаемой порции определяется из такого расчета, чтобы качественно уплотнить зачеканивающую смесь (как правило, смесь подается 3-5 порциями), критерием качества уплотнения смеси служит "отказ" зачеканки - при ударе труба больше не осаживается вниз;

затем подается следующая порция смеси, уплотняется и т.д.

Рис. 6. Приспособления для зачеканки болтов

а - для ручной зачеканки; б - схема конструкции уплотняющего устройства для виброзачеканки болтов

1 - отрезок трубы; 2 - приваренная шайба; 3 - фундамент; 4 - конический болт; 5 - зачеканивающая смесь; 6 - уплотнитель; 7 - электровибратор; 8 - держатель; 9 - маятник; 10 - переходник; 11 - дозаторная емкость

4.26. Уплотненную поверхность зачеканки следует увлажнять в течение первых трех суток с момента установки болта.

4.27. Контроль за качеством зачеканки осуществляется путем определения ее прочности на сжатие при испытании не менее трех образцов-кубов размером ребер 3 (4;5 или 7 см), изготовленных в инвентарных формах способами, применяемыми при заделке болтов. При этом прочность зачеканки должна быть не ниже прочности бетона (в возрасте 28 сут), в который заделывается болт.

4.28. Заделку в скважинах самоанкерующихся конических болтов с зачеканкой допускается производить при помощи механизированного виброуплотняющего устройства (рис. 6,б), разработанного институтом Харьковский ПромстройНИИпроект Госстроя СССР.

Для зачеканки используется цементно-песчаная смесь в следующих весовых соотношениях:

портландцемент активностью не ниже 300 ГОСТ 10178-76 …. 100

песок мелкий для строительно-монтажных

работ ГОСТ 8736-77, ГОСТ 6139-78 …………………………… 100

вода техническая ГОСТ 23732-79 ……………………………… 10-12

При назначении количества воды необходимо учитывать влажность песка.

Дозированный цемент и песок засыпают в мешалку типа ЛБ-2 и перемешивают в ней в течение 2-3 мин, добавляют необходимое количество воды затворения, после чего снова перемешивают смесь в течение 5-10 мин до получения однородности.

4.29. Монтаж болтов производится в следующем порядке: устанавливается болт в скважину;

делается подсыпка цементно-песчаной смеси толщиной 10-15 мм и уплотняется вручную до образования удерживающего кольца вокруг болта;

на болт устанавливается виброуплотнитель с присоединенным к нему вибратором направленного действия типа ИВ-36А, ИВ-74 или ИВ-99;

включается вибратор;

засыпается порция смеси до заполнения рабочего органа и частично дозатора уплотнителя;

по мере уплотнения смеси производится засыпка новой порции до выхода уплотнительного устройства из скважины.

4.30. Критерием качественного уплотнения смеси в скважине служит самопроизвольный подъем виброуплотнителя на поверхность. Принудительный подъем виброуплотнителя из скважины не допускается.

Уход за уплотненной смесью проводят в соответствии с п. 4.26 настоящих Рекомендаций.

4.31. Технологическая жизнеспособность зачеканивающей смеси составляет 40-140 мин, поэтому смесь рекомендуется готовить на рабочем месте перед установкой болтов.

4.32. Вводить в эксплуатацию болты с зачеканкой разрешается через 3 сут* с момента их заделки.

________________

* Для ввода болтов в эксплуатацию через 3 сут. при температуре наружного воздуха в период твердения зачеканки от +3 °С до +8 °С необходимо для зачеканивающей смеси применять цемент активностью не ниже 500. При меньшей активности цемента и температуре наружного воздуха от +3 до +8 °С болты допускается вводить в эксплуатацию не ранее чем через 5 сут.

4.33. Схема установки самоанкерующихся конических болтов с цангами (тип II) показана на рис. 5,б.

4.34. Самоанкерующимися коническими болтами с цангами рекомендуется крепить конструкции и оборудование, воспринимающие статические нагрузки. Возможно устанавливать болты при действии вибрационных и пульсирующих нагрузок, при этом необходимо соблюдать требования п. 4.39 настоящих Рекомендаций.

4.35. Закрепление болта в скважине осуществляется осадкой цанг до упора в бетон, после чего производится предварительная затяжка болта.

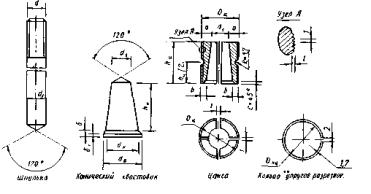

Для предотвращения проскальзывания цанг в скважине рекомендуется устанавливать болты с помощью инвентарной монтажной трубки (ИМТ) (рис. 7), которая представляет собой отрезок трубы с наружным диаметром, равным диаметру цанг и длиной, определяемой в зависимости от длины болта.

Закрепление болта в скважине с помощью ИМТ производят в следующей последовательности:

устанавливают цанги в верхнем крайнем положении на конической части болта;

надевают на болт ИМТ, шайбу и закручивают гайку до касания с шайбой;

опускают болт в скважину на необходимую глубину и дальнейшим закручиванием гайки осуществляют затяжку болта;

после закрепления болта в скважине ИМТ снимается.

Рис. 7. Установка болта с цангами с применением инвентарной монтажной трубки

1 - конический болт; 2 - цанги; 3 - инвентарная монтажная трубка; 4 - шайба; 5 - гайка; 6 - фундамент

4.36. Вводить самоанкерующиеся конические болты с цангами в эксплуатацию разрешается сразу после их установки.

4.37. При установке самоанкерующегося болта с конической гайкой (см. п. 2.4 настоящих Рекомендаций) шпилька болта может быть удалена из скважины (рис. 8).

Такие болты целесообразно применять для крепления конструкций и оборудования, монтаж которых осуществляется методом надвижки.

Рис. 8. Особенности установки цангового болта с конической гайкой

1 - шпилька; 2 - коническая гайка; 3 - цанги; 4 - упругое кольцо; 5 - гайка; 6 - шайба; 7 - фундамент

4.38. При применении втулок для восприятия поперечных (сдвигающих) усилий болт устанавливают в соответствии с п. 4.35 настоящих Рекомендаций, после чего снимают гайку, одевают на болт втулку, осаживают ее в скважину и производят монтаж оборудования (конструкций).

4.39. При установке самоанкерующихся конических болтов с цангами для закрепления оборудования или конструкций, работающих в условиях пульсирующих (динамических) и вибрационных нагрузок, скважины следует заливать цементным раствором при напряженном состоянии цангового крепления.

4.40. Для извлечения самоанкерующегося болта с цангами его необходимо осадить (ударом молотка через деревянную прокладку) вниз, после чего крепление может быть удалено из скважины.

4.41. При креплении цанговыми болтами конструкций и оборудования необходимо в процессе эксплуатации принимать меры по защите скважин от проникновения в них воды, мусора, индустриальных масел и т.п. Если в дальнейшем болты не подлежат изъятию, рекомендуется все свободное пространство в скважинах замоноличивать цементным раствором, что можно совместить с процессом подливки. В других случаях необходимо предусмотреть специальные прокладки для изоляции скважин.

4.42. В случае, если нет необходимости прижимать конструкцию к основанию, например, при монтаже легких металлоконструкций, трубопроводов, подвесных потолков и т.п., затяжка болта производится прямо на основание, а элемент крепится к выступавшей шпильке.

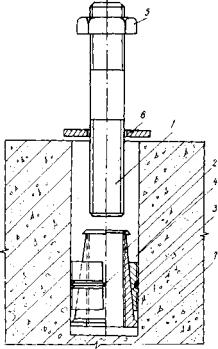

Некоторые примеры монтажа оборудования и конструкций с использованием самоанкерующихся болтов с цангами приведены на рис. 9.

Рис. 9. Примеры крепления оборудования и конструкций самоанкерующимися коническими болтами с цангами

а - на горизонтальной плоскости; б - при монтаже железобетонных изделий; в, в' - на вертикальной плоскости; г, г', г" - к потолку

4.43. Схема установки самоанкерующихся конических болтов после монтажа оборудования (конструкций) приведена на рис. 5,в.

4.44. При установке болтов после монтажа оборудования образование скважин в основании осуществляется по месту через отверстия в опорной плите оборудования (строительного элемента).

При этом отпадают работы по разбивке осей анкерных болтов и исключается возможность неточной их установки.

4.45. При установке болтов с зачеканкой после монтажа оборудования (конструкций) скважину по всей высоте следует замонолитить в соответствии с п. 4.25 или 4.28 настоящих Рекомендаций (см. рис. 5,в).

4.46. При установке самоанкерующихся конических болтов после монтажа оборудования (конструкций) (см. рис. 5,в) необходимо применение утолщенных шайб, выполненных с центрированием на отверстие плиты оборудования (строительного элемента).

4.47. Трудоемкость и стоимость работ при креплении самоанкерующимися коническими болтами приведены в прил. 6 настоящих Рекомендаций.

4.48. При закреплении строительных конструкций и оборудования самоанкерующиеся конические болты должны быть затянуты на величину усилия, определенного по формуле (9).

4.49. Для затяжки фундаментных болтов следует применять ручной или механизированный инструмент, указанный в прил. 7 настоящих Рекомендаций. Вид инструмента должен быть указан в проекте производства работ.

4.50. При работе оборудования со значительными динамическими нагрузками гайки болтов, в необходимых случаях, должны предохраняться от самоотвинчивания путем их стопорения. Стопорение осуществляется с помощью: контргаек, пружинных шайб (по ГОСТ 6402-70) шайб стопорных с лапками (по ГОСТ 13463-77). Необходимость установки контргаек, пружинных шайб и шайб стопорения должна быть указана в проекте.

4.51. Величина крутящего момента Мk для затяжки болтов определяется по формуле

Mk = Pз·ξ, (14)

где Pз - усилие затяжки, определяемое по формуле (9);

ξ - коэффициент, учитывающий геометрические размеры резьбы, а также трение на торце гайки и в резьбе, принимается по табл. 9.

Таблица 9

|

Диаметр резьбы болтов |

Коэффициент ξ·103 |

Диаметр резьбы болтов |

Коэффициент ξ·103 |

|

М10 |

2 |

М36 |

9 |

|

M12 |

2,4 |

М42 |

11 |

|

M16 |

3,2 |

М48 |

12 |

|

М20 |

4,4 |

М56 |

14 |

|

М24 |

5,8 |

М64 |

17 |

|

М30 |

7,5 |

М72×6 |

19 |

Контроль качества

4.52. При применении самоанкерующихся болтов с приваренными хвостовиками необходимо провести контрольные испытания качества сварных соединений на разрыв в количестве не менее:

2 % - при общем количестве болтов в партии до 500 шт., но не менее 5 болтов;

1 % - от 500 до 1500 болтов в партии;

0,5 % - от 1500 до 5000 болтов в партии.

При этом не должно быть разрушения конструкции по сварному шву.

4.53. Для проверки качества установки необходимо провести контрольные испытания прочности заделки конических болтов в количестве не менее:

2 %, - при общем количестве установленных болтов до 500 шт., но не менее 5 болтов;

1 % - от 500 до 1500 шт. установленных болтов;

0,5 % - от 1500 до 5000 шт. установленных болтов.

Испытательная нагрузка при этом должна составлять 1,2 Р.

4.54. Испытания не менее двух установленных болтов должны проводиться до разрушения. В этом случае испытания проводятся на специально изготовленных опытных блоках. Все параметры при испытаниях (класс бетона и геометрические размеры блоков, расположение болтов, глубина заделки болтов и т.д.) должны соответствовать реальным условиям.

4.55. Контроль качества работ осуществляет строительная лаборатория, а пооперационный контроль обеспечивается линейным персоналом (бригадир, мастер, прораб и т.д.) строительной организации.

4.56. Полученные данные заносятся в журнал производства работ, а на испытания болтов составляются соответствующие акты.

ПРИЛОЖЕНИЯ

Приложение 1

ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ С ЦЕМЕНТНОЙ ЗАЧЕКАНКОЙ (тип I) И ДИАМЕТРЫ СКВАЖИН ДЛЯ НИХ

________________

** Допускается сварку производить любыми другими швами, обеспечивающими равнопрочность шва с соединяемыми деталями и величину наплавки не более 2 мм.

Геометрические размеры болтов и диаметры скважин для них

|

Размеры, мм |

диаметры резьбы болтов (d) |

|||||||||||

|

м10 |

M12 |

M16 |

М20 |

М24 |

M30 |

М36 |

М42 |

М48 |

M56 |

М64 |

М72×6 |

|

|

hk |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dk |

15 |

19 |

23 |

29 |

34,5 |

43 |

52 |

60,5 |

69 |

84,5 |

98 |

106,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

D*ckb |

15+15 |

19+15 |

2315 |

29+15 |

35+15 |

43+20 |

52+25 |

61+25 |

69+25 |

85+30 |

98+30 |

107+30 |

* Допускается при согласовании с НИИЖБ изменять диаметры скважин в зависимости от имеющегося сверлильного (бурового) инструмента.

БОЛТ С КОНИЧЕСКОЙ ГАЙКОЙ

Таблица 11.

Геометрические размеры болтов с конической гайкой и диаметры скважин для них

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

м10 |

M12 |

M16 |

М20 |

М24 |

М30 |

M36 |

М42 |

М48 |

М56 |

М64 |

M72×6 |

|

|

hк.г. |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dк.г |

17 |

21 |

25 |

31 |

37 |

46 |

55 |

63,5 |

73 |

86,5 |

98 |

109,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

бст |

I |

I |

I |

I |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

3 |

3 |

3 |

|

tp |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

c |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

|

D*ckb |

17+15 |

21+15 |

25+15 |

31+15 |

37+20 |

46+20 |

55+20 |

64+25 |

73+25 |

87+30 |

98+30 |

110+30 |

* Допускается при согласовании с НИИЖБ изменять диаметры скважин в зависимости от имеющегося сверлильного (бурового) инструмента.

БОЛТ С ПРИВАРЕННЫМ ПОЛЫМ ХВОСТОВИКОМ

_______________

* Сварку производить ручной дуговой электросваркой электродами Э-42, Э-42А типа УОНИ по ГОСТ 9467-75

Геометрические размеры болтов с приваренным полым хвостовиком и диаметры скважин для них

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

М10 |

M12 |

M16 |

М20 |

М24 |

М30 |

М36 |

М42 |

М48 |

М56 |

М64 |

M72×6 |

|

|

hk.x |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dk.х |

17 |

21 |

25 |

31 |

37 |

46 |

55 |

63,5 |

72 |

88,5 |

102 |

110,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

d0 |

II |

13 |

17 |

21 |

25 |

31 |

37 |

43 |

49 |

62 |

72 |

77 |

|

бст |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

1 |

1 |

1 |

1 |

1 |

1 |

|

с |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

|

а |

6 |

6 |

8 |

8 |

10 |

10 |

15 |

15 |

20 |

20 |

25 |

25 |

|

hшв |

4 |

4 |

6 |

6 |

8 |

8 |

10 |

12 |

15 |

15 |

20 |

20 |

|

Dскв* |

17+15 |

21+15 |

25+15 |

31+15 |

37+20 |

46+20 |

55+20 |

64+25 |

72+25 |

89+30 |

102+30 |

111+30 |

* Допускается при согласовании с НИИЖБ изменять диаметры скважин в зависимости от имеющегося сверлильного (бурового) инструмента.

Приложение 2

ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ С ЦАНГАМИ (тип II) И ДИАМЕТРЫ СКВАЖИН ДЛЯ НИХ

* Допускается сварку производить любыми другими швами, обеспечивающими равнопрочность шва с соединяемыми деталями и величину наплавки не более 2 мм.

** Изготавливать из пружинной стальной углеродистой проволоки по ГОСТ 9389-75.

Геометрические размеры самоанкерующихся конических болтов с цангами (цельнометаллические болты и болты с приваренным цельнометаллическим хвостовиком) и диаметры скважин для них

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

M10 |

M12 |

M16 |

M20 |

М24 |

М30 |

М36 |

M42 |

M48 |

M56 |

M64 |

M72×6 |

|

|

hk |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dk |

15 |

19 |

23 |

29 |

34,5 |

43 |

52 |

60,5 |

69 |

84,5 |

98 |

106,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

dБ |

19 |

23 |

28 |

34 |

39 |

48 |

59 |

68 |

78 |

96 |

108 |

123 |

|

δ |

4 |

4 |

5 |

5 |

6 |

6,5 |

7,5 |

9 |

10,5 |

12 |

13 |

18 |

|

δ1 |

2 |

2 |

2,5 |

2,5 |

3,5 |

4 |

4 |

5 |

6 |

7 |

8 |

9,5 |

|

Dц |

19 |

24 |

31 |

34 |

39 |

49 |

58 |

68 |

78 |

98 |

108 |

123 |

|

hц |

18 |

24 |

24 |

30 |

36 |

45 |

54 |

63 |

72 |

84 |

96 |

108 |

|

a |

4,5 |

6 |

7,5 |

7 |

7,5 |

9,5 |

11 |

13 |

15 |

19 |

19 |

24 |

|

b |

2,9 |

3,9 |

5,4 |

4,4 |

4,4 |

5,5 |

6,3 |

7,5 |

8,7 |

11,7 |

10,6 |

14,5 |

|

с |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

|

Dk.ц |

16 |

21 |

28 |

31 |

36 |

46 |

55 |

65 |

75 |

95 |

105 |

120 |

|

Dскв |

20+0,3 |

25+0,3 |

32+0,5 |

35+0,5 |

40+0,5 |

50+1 |

60+1 |

70+1 |

80+1 |

100+2 |

110+2 |

125+2 |

Примечание. Допускается изменение указанных размеров в соответствии с имеющимся сверлильным (буровым) инструментом при сохранении углов наклона конической части болта и внутренней поверхности цанг. При этом конструкция болта должна обеспечивать максимальное приближение размера к диаметру скважины.

БОЛТ С КОНИЧЕСКОЙ ГАЙКОЙ

___________________

* Изготавливать из пружинной стальной углеродистой проволоки по ГОСТ 9389-75.

Таблица 14.

Геометрические размеры самоанкерующихся конических болтов с цангами (болты с конической гайкой) и диаметры скважин для них

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

М10 |

M12 |

M16 |

М20 |

М24 |

М30 |

М36 |

М42 |

М48 |

М56 |

М64 |

М72×6 |

|

|

hk.г. |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dk.г |

17 |

21 |

25 |

32 |

37,5 |

46 |

56 |

64,5 |

73 |

86,5 |

98 |

109,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

δст |

1 |

1 |

1 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

3 |

3 |

3 |

|

lp |

34 |

44 |

45 |

55 |

66 |

81 |

97 |

114 |

130 |

153 |

173 |

198 |

|

dБ |

24 |

30 |

34 |

38 |

44 |

58 |

68 |

78 |

88 |

98 |

108 |

128 |

|

δ |

4 |

4 |

5 |

5 |

6 |

6,5 |

7,5 |

9 |

10,5 |

12 |

13 |

18 |

|

δ1 |

2 |

2 |

2,5 |

2,5 |

3,5 |

4 |

4 |

5 |

6 |

7 |

8 |

9,5 |

|

Dц |

24 |

30 |

34 |

39 |

44 |

58 |

68 |

78 |

88 |

100 |

108 |

128 |

|

hц |

18 |

24 |

24 |

30 |

36 |

45 |

54 |

63 |

72 |

84 |

96 |

108 |

|

а |

6 |

8 |

8 |

8 |

8,5 |

12,5 |

14 |

16 |

18 |

19 |

19 |

25 |

|

b |

4,4 |

5,9 |

5,9 |

5,4 |

5,4 |

8,5 |

9,3 |

10,5 |

11,7 |

11,7 |

10,6 |

15,5 |

|

с |

1,5 |

1,5 |

1.5 |

1,5 |

2 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

|

Dкц |

21 |

27 |

31 |

36 |

41 |

55 |

65 |

75 |

85 |

97 |

105 |

125 |

|

Dcкв |

25+0,3 |

32+0,3 |

35+0,3 |

40+0,5 |

45+0,5 |

60+1 |

70+1 |

80+1 |

90+1 |

100+2 |

110+2 |

130+2 |

Примечание. Допускается изменение указанных размеров в соответствии с имеющимся сверлильным (буровым) инструментом при сохранении углов наклона конической части болта и внутренней поверхности цанг. При этом конструкция болта должна обеспечивать максимальное приближение размера Dц к диаметру скважины.

БОЛТ С ПРИВАРЕННЫМ ГОЛЫМ ХВОСТОВИКОМ

__________________

* Сварку производить ручной дуговой электросваркой электродами Э-42, Э-42А типа УОНИ по ГОСТ 9467-75.

** Изготавливать из пружинной стальной углеродистой проволоки по ГОСТ 9389-75.

Геометрические размеры самоанкерующихся конических болтов с цангами (болты с приваренным полым хвостовиком) и диаметры скважин для них

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

М10 |

M12 |

M16 |

М20 |

М24 |

М30 |

М36 |

М42 |

M48 |

М56 |

M64 |

M72×6 |

|

|

hk.х |

30 |

40 |

40 |

50 |

60 |

75 |

90 |

105 |

120 |

140 |

160 |

180 |

|

dk.х |

17 |

21 |

25 |

32 |

37,5 |

46 |

56 |

64,5 |

73 |

90,5 |

104 |

112,5 |

|

d1 |

10 |

12 |

16 |

20 |

24 |

30 |

36 |

42 |

48 |

60 |

70 |

75 |

|

δст |

0,5 |

0,5 |

0,5 |

1 |

1 |

1 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

|

d0 |

11 |

13 |

17 |

21 |

25 |

31 |

37 |

43 |

49 |

62 |

72 |

77 |

|

dБ |

24 |

30 |

34 |

38 |

44 |

58 |

68 |

78 |

88 |

98 |

108 |

128 |

|

δ |

4 |

4 |

5 |

5 |

6 |

6,5 |

7,5 |

9 |

10,5 |

12 |

13 |

18 |

|

δ1 |

2 |

2 |

2,5 |

2,5 |

3,5 |

4 |

4 |

5 |

6 |

7 |

8 |

9,5 |

|

Dц |

24 |

30 |

34 |

39 |

44 |

58 |

68 |

78 |

88 |

100 |

108 |

128 |

|

hц |

18 |

24 |

24 |

30 |

36 |

45 |

54 |

63 |

72 |

84 |

96 |

108 |

|

а |

6 |

8 |

8 |

8 |

8,5 |

12,5 |

14 |

16 |

18 |

17 |

16 |

23,5 |

|

b |

4,4 |

5,9 |

5,9 |

5,4 |

5,4 |

8,5 |

9,3 |

10,5 |

11,7 |

9,7 |

7,6 |

14 |

|

с |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

|

Dкц. |

21 |

27 |

31 |

36 |

41 |

55 |

65 |

75 |

85 |

97 |

105 |

125 |

|

l |

6 |

6 |

8 |

8 |

10 |

10 |

15 |

15 |

20 |

20 |

25 |

25 |

|

hшв |

4 |

4 |

6 |

6 |

8 |

8 |

10 |

12 |

15 |

15 |

20 |

20 |

|

Dскв. |

25+0,3 |

32+0,3 |

35+0,3 |

40+0,5 |

45+0,5 |

60+1 |

70+1 |

80+1 |

90+1 |

100+2 |

110+2 |

130+2 |

Примечание. Допускается изменение указанных размеров в соответствии с имеющимся сверлильным (буровым) инструментом при сохранении углов наклона конической части болта и внутренней поверхности цанг. При этом конструкция болта должна обеспечивать максимальное приближение размера Dц к диаметру скважины.

Приложение 3

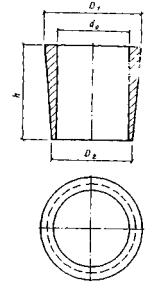

ИНСТРУКЦИЯ И ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВТУЛОК ДЛЯ ВОСПРИЯТИЯ ПОПЕРЕЧНЫХ (СДВИГАЮЩИХ) УСИЛИЙ

Втулка для восприятия поперечных (сдвигающих) усилий

Таблица 16.

Геометрические размеры втулок в зависимости от диаметров скважин

|

Размеры, мм |

Диаметры резьбы болтов (d) |

|||||||||||

|

М10 |

M12 |

M16 |

М20 |

М24 |

М30 |

М36 |

М42 |

М48 |

М56 |

М64 |

М72×6 |

|

|

d0 |

12 |

14 |

18 |

22 |

26 |

32 |

38 |

44 |

50 |

62 |

72 |

77 |

|

h |

15 |

18 |

24 |

30 |

36 |

45 |

54 |

63 |

72 |

84 |

96 |

108 |

|

D*2 |

18 |

18 |

23 |

30 |

38 |

48 |

58 |

68 |

78 |

88 |

98 |

118 |

|

D*1 |

21 |

21 |

26 |

33 |

41 |

51 |

61 |

71 |

81 |

91 |

102 |

122 |

|

диаметр скважины |

20 |

20 |

25 |

32 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

120 |

* Допускается изменение размера в соответствии с диаметрами образованных скважин, отличными от диаметров, приведенных в таблице.

Приложение 4

ПРИМЕРЫ РАСЧЕТА САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ

Пример I. Определить диаметр d самоанкерующегося конического болта с зачеканкой (тип I) и необходимую глубину его заделки в фундаменте из бетона класса В12,5, при расчетной нагрузке на болт Р = 30 кН, расстоянии его от края фундамента lкр = 12 см, расстоянии между болтами ls = 25 см, при многократно повторяющейся нагрузке N = 1012 циклов.

Rbа = 145 МПа - расчетное сопротивление растяжению болтов,

Rbt = 0,66 МПа - расчетное сопротивление растяжению бетона класса В12,5.

По формуле (3) определяем диаметр болта

![]()

По формуле (2) определяем расчетное сопротивление болта усталостному разрушению

![]()

Проверяем болт на выносливость на усталостное разрушение по формуле (4)

Так как P3Q = 0, P3 = P3p = Р(1-χ). В соответствии с п. 3.15 настоящих Рекомендаций, χ = 0,3, тогда

Рз = 30 (1-0,3) = 21 кН.

По табл. 8 настоящих Рекомендаций при количестве циклов

N = 1012 и ![]() определяем Крб: Крб =

0,96.

определяем Крб: Крб =

0,96.

По формуле (5) находим глубину заделки болта.

В расчет вводим коэффициент Кдл = 0,85 (для болтов с зачеканкой), так как Кдл = 0,85 < Крб = 0,96.

![]()

Заданное расстояние между анкерами lδ = 25 см = 15,6 d > 10d и, следовательно, Кп = 1,0.

Расстояние болтов от края фундамента lкр = 12 см = 5,5d

По табл. 7 определяем коэффициент Вкр = 1,18, тогда глубина заделки составит: h3,kр = 14,7×1,18 = 17,3 см.

Принимаем глубину заделки болта равной 17 см.

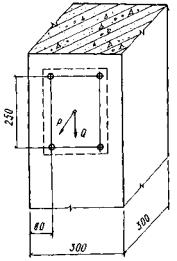

Пример 2. Определить диаметр d самоанкерующегося конического болта с цангами (тип II) и глубину его заделки h3 для крепления оборудования к колонне сечением 30×30 см из бетона класса В30 (Rbt =1,3 МПа) при действии поперечных сил Q = 5 кН и продольных сил Рпр = 20 кН. Оборудование к колонне крепится четырьмя болтами без подкладок. Расстояние от края колонны до оси болта - 8 см, между болтами по высоте колонны - 25 см (см. рис. 10).

Рис. 10 к примеру 2

Условие п. 3.12 настоящих Рекомендаций выполняется, так как Q = 5 кН ≤ 0,5 Рпр = 0,5×20 = 10 кН.

Расчетное усилие на болт (см. п. 3.12 настоящих Рекомендаций) составляет

![]()

В соответствии с пп. 3.15 и 3.16 настоящих Рекомендаций χ = 0,25 и f = 0,3.

По формулам 8-10 определяем необходимое усилие затяжки болта

Ррз = (1-0,25)×20 = 15 кН;

![]()

Рз = 15+4,2 = 19,2 кН < 0,9 Р = 0,9×28,6 = 25,8 кН

По формуле (3) определяем диаметр болта

![]()

Принимаем анкерный болт диаметром 16 мм.

По формуле (5) находим глубину заделки болта.

![]()

Значение коэффициента Кдл в соответствии с п. 3.7 настоящих Рекомендаций принято 0,9. Необходимо учесть влияние края и расстояния между болтами на их несущую способность.

lкр = 8 см = 5 d. По ширине колонны lδ = 30-8,0×2 = 14см = 8,7 d. По высоте колонны lδ = 25 см > 10 d.

В соответствии с пп. 3.9 и 3.11, по табл. 6 и 7 настоящих Рекомендаций определяем значения коэффициентов Кп и Вкр:

Кп = 1,11; Вкр = 1,30.

Глубина заделки с учетом Кп и Вкр составляет:

h = Кп×Вкр×h3 = 1,11×1,30×9,5 = 13,7 см.

Принимаем глубину заделки болтов 14 см. Для восприятия сдвигающей нагрузки необходимо установить втулки в соответствии с п. 3.13 настоящих Рекомендаций.

Приложение 5

Типы пневматических ручных перфораторов ударно-вращательного действия для бурения скважин в бетоне и железобетоне

|

Шифр (марка) перфоратора** |

Масса с виброгасящим устройством и глушителем, кг |

Давление сжатого воздуха, МПа |

Работа удара, Дж |

Крутящий момент, Н.см |

Число ударов в минуту |

Расход воздуха, м3/мин |

Размеры хвостовика штанги (бура), мм |

|

ПР18 ЖУ (ПР-19) |

25 |

0,50 |

40 |

1716 |

2300-2600 |

2,6 |

22×108 ГОСТ 11446-65 |

|

ПР 20Л* (ПР-20) |

26,5 |

0,50 |

40 |

1716 |

2300-2600 |

2,8 |

22×108 ГОСТ 11446-65 |

|

ПР24×4 (ПР24ЛУБ) |

28,5 29,0 |

0,50 |

52 |

1960 |

2300-2600 |

3,5 |

25×108 специальный |

|

ПР 25Л* (ПР25ЛБ) |

32,2 33,0 |

0,50 |

60 |

1764 |

230-260 |

3,5 |

25×108 специальный |

|

ПР 30ЖУБ |

29,5 |

0,50 |

60 |

1323 |

1700 |

3,0 |

25×108 ГОСТ 11446-65 |

|

ПР 30* |

34,0 |

0,50 |

60 |

1470 |

1800-2000 |

3,5 |

25×108 ГОСТ 11446-65 |

|

ПР 30Б* |

34,5 |

0,50 |

65 |

1470 |

1800-2000 |

3,5 |

25×108 ГОСТ 11446-65 |

|

ПР 30П* |

34,6 |

0,50 |

65 |

1470 |

1800-2000 |

3,5 |

25×108 ГОСТ 11446-65 |

|

ПР 30РК |

35,5 |

0,50 |

65 |

1470 |

1800-2000 |

3,5 |

28×100 специальный |

* Обозначены типы перфораторов с повышенной скоростью бурения, улучшенными виброгасящими устройствами, снабженные глушителями шума.

** Возможно образовывать скважины диаметром до 60 мм.

Примечание. Изготовитель пневматических ручных перфораторов - Ленинградский завод "Пневматика".

Типы электроперфораторов ударно-вращательного действия для образования скважин в бетоне и железобетоне

|

Техническая характеристика |

Марка |

||||

|

ИЭ 4712 |

ИЭ 4709 |

ИЭ 4710 |

ИЭ 4708 |

ИЭ 4707 |

|

|

Наибольший диаметр бурения, мм |

12 |

16 |

26 |

32 |

40 |

|

Частота удара бойка, мин |

1500 |

3000 |

1620 |

3000 |

900 |

|

Энергия удара, Дж |

2 |

2,5 |

4 |

10 |

25 |

|

Потребляемая мощность электродвигателя, Вт |

400 |

650 |

450 |

570 |

1359 |

|

Напряжение, В |

220 |

220 |

220 |

220 |

220 |

|

Частота тока, гЦ |

50 |

50 |

50 |

50 |

50 |

|

Масса (без кабеля), кг |

4 |

7 |

7 |

15,5 |

29 |

Примечание. Изготовитель электроперфораторов - Даугавпилский завод "Электроинструмент".

Типы буровых коронок для перфораторов в зависимости от требуемого диаметра скважины

|

Типы буровых коронок |

Диаметр отверстий, мм |

|||||||||||||

|

18 |

20 |

22 |

24 |

27 |

30 |

33 |

36 |

39 |

42 |

46 |

48 |

52 |

56 |

|

|

Долотчатые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КДА 43-25* |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

КДА 46-25 |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

ДП 49-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

ДП 52-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

ДП 56-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

ДП-60-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

ДПР 40-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

ДПР 46-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Крестовые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КНЦ-40 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

КНЦ-60 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

КП 43-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 46-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 49-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 52-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

КП 56-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

КП 60-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

ККВ 43-25,5 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

ТП 52-25,5 |

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

Специальные конструкции ХИСНИИП диаметром, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

+ |

+ |

Примечания. *Первое число после буквенного обозначения - диаметр коронки в мм, второе число - начальный диаметр посадочного конуса в мм.

1.Для всех коронок угол посадочного конуса 7°.

2. Коронки ДП 52-56-60 и КП 52-56-60 могут изготавливаться с начальным диаметром посадочного конуса 32мм.

3. Допускается переточка коронок с большого диаметра на меньший для образования скважин необходимого размера.

4. Рекомендуемые для образования скважин коронки обозначены знаком "+".

Техническая характеристика буровых штанг к перфораторам

|

Обозначение штанг |

Размер шестигранника, мм |

Длина штанги, мм |

Диаметр посадочного конуса, мм |

Масса, кг |

|

БШ 22-700 К22 |

22 |

700 |

22 |

2,1 |

|

БШ 22-1600 К22 |

22 |

1600 |

22 |

4,8 |

|

БШ 22-2550 К22 |

22 |

2500 |

22 |

7,4 |

|

БШ 22-3400 К22 |

22 |

3400 |

22 |

10,1 |

|

БШ 22-4300 К22 |

22 |

4300 |

22 |

12,8 |

|

БШ 22-700 К25 |

22 |

700 |

25 |

2,2 |

|

БШ 22-1600 К25 |

22 |

1600 |

25 |

4,9 |

|

БШ 22-2500 К25 |

22 |

2500 |

25 |

7,5 |

|

БШ 22-3400 К25 |

22 |

3400 |

25 |

10,2 |

|

БШ 22-4300 К25 |

25 |

4300 |

25 |

12,9 |

|

БШ 25-700 К25 |

25 |

700 |

25 |

2,8 |

|

БШ 25-1300 К25 |

25 |

1300 |

25 |

5,1 |

|

БШ 25-1600 К25 |

25 |

1600 |

25 |

6,3 |

|

БШ 25-1900 К25 |

25 |

1900 |

25 |

7,6 |

|

БШ 255-2500 К25 |

25 |

2500 |

25 |

9,9 |

|

БШ 25-3100 К25 |

25 |

3100 |

25 |

12,0 |

|

БШ 215-3400 К25 |

25 |

3400 |

25 |

13,0 |

|

БШ 213-3700 К25 |

25 |

3700 |

25 1 25 |

14,7 |

|

БШ 213-4300 К25 |

25 |

4300 |

|

17,0 |

Примечания. 1. Штанги изготавливаются серийно машиностроительным заводом (г. Кузнецк, Кемеровской обл.).

2. При выдаче заказов следует указать способ очистки скважины и длину штанги.

Например: буровая штанга БШ-25-1300 для бурения с продувкой или центральной промывкой, суровая штанга БШ 25-700 для бурения с подачей воды через боковую муфту-насадку. Первая цифра означает диаметр вписанной окружности штанги, а вторая - ее длину.

3. Для всех буровых штанг угол посадочного конуса 7°.

Типы кольцевых алмазных сверл и область их применения

|

Тип сверла |

Марка сверла |

Область применения |

|

C1 со сплошным алмазным слоем |

C1-1 |

Для сверления отверстий в бетонных и железобетонных конструкциях прочностью на сжатие Rb ≤60 МПа при удельных давлениях 3,5-5 МПа |

|

|

C1-3 |

Для сверления отверстий в бетоне и железобетоне прочностью Rb ≤ 30 МПа при удельных давлениях 3,5-5 МПа |

|

|

C1-2 |

|

|

С2 с прерывистым слоем |

С2-2 |

Для сверления отверстий в бетонных и железобетонных конструкциях прочностью Rb ≤ 80 МПа при удельных давлениях до 2,5 МПа |

Примечание. Сверла выпускаются серийно Кабардино-Балкарским заводом алмазных инструментов (г. Терек, Терский р-н КБАССР). Диаметр сверл от 20 до 215 мм, длина 350±5 и 400±5 мм.

Типы и технические характеристики сверлильного инструмента с кольцевыми алмазными сверлами

|

Марка машин |

Технические характеристики машин |

Завод-изготовитель |

||||||||

|

Диаметр сверления, мм |

Глубина сверления* мм |

Частота вращения шпинделя, об/мин |

Мощность Двигателя, кВт |

Рабочее напряжение, В |

Габаритные размеры, мм |

Масса без грузов, кг |

||||

|

длина |

ширина |

высота |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

НИА-С72А |

15-25 |

220 |

8000 |

0,8 |

- |

700 |

96 |

205 |

5 |

|

|

НИА-С72Б |

15-25 |

200 |

8500 |

1,2 |

- |

718 |

114 |

215 |

7 |

|

|

ИП-1018 |

15-25 |

220 |

8000 |

1 |

- |

694 |

96 |

205 |

6 |

Московский завод "Пневмостроймашина" |

|

МС-50 |

20-50 |

300 |

10000 |

0,6 |

220/36 |

780 |

400 |

140 |

10,5 |

Дмитровский электромеханический завод треста "Энергомеханизация" Минэнерго СССР |

|

|

|

|

|

|

|

|

|

|

|

|

|

ИЭ-4353с консольным редуктором |

25-80 |

300 |

700 |

1,9 |

220/380 |

1050 |

465 |

1180 |

125 |

|

|

ИЭ-1801 |

30-125 |

300 |

700 |

2,2 |

380 |

1440 |

460 |

1120 |

140 |

Одесский завод строительно-отделочных машин |

|

ИЭ-1801А |

50-215 |

300-550 |

800 |

1,5 |

380/36 |

760 |

460 |

1240 |

60 |

|

|

ИЭ-1804 |

20-215 |

350 |

1150 |

1,1 |

380/36 |

1390 |

550 |

1940 3060** |

80 |

|

|

ИЭ-1805 |

20-215 |

350 |

600 |

3 |

380/36 |

1250 |

600 |

1320 3140** |

120 |

|

|

Самоходная буровая установка СБУ-100 |

60-215 |

350 |

800 |

3,5 |

380 |

|

|

|

|

Кыштымский машиностроительный завод |

* Глубина сверления может быть увеличена за счет применения переходных удлинителей.

** Под чертой - высота станка с выдвинутой штангой.

Производительность и стоимость образования скважин в бетоне и железобетоне различными способами

|

Наименование |

Инструмент для образования скважин |

||||||

|

Перфоратор |

Твердосплавный |

Алмазный |

|||||

|

Диаметр отверстия, мм |

До 30 |

30-60 |

60-80 |

12-25 |

До 30 |

30-80 |

100-215 |

|

Производительность, см/мин |

20 |

8-12 |

2-3 |

4-5 |

15-20 |

10-15 |

5-8 |

|

Стоимость 1 м, руб. |

0,25 |

0,40 |

0,6 |

0,65 |

0,45 |

0,60 |

1,20 |

Примечание. Износостойкость коронок для перфораторов в зависимости от диаметра пробуриваемых скважин - 25-40 м длины; алмазных сверл - 15-25 м длины.

Приложение 6

ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРИМЕНЕНИЯ САМОАНКЕРУЩИХСЯ КОНИЧЕСКИХ БОЛТОВ

Таблица 24.

Трудоемкость и стоимость крепления самоанкерующимися коническими болтами

|

Наименование показателей |

Единица измерения |

Самоанкерующиеся конические болты |

|

|

с зачеканкой |

с цангами |

||

|

Стоимость изготовления болтов |

руб. |

0,20 |

0,50 |

|

Стоимость материалов и амортизации при образовании скважин |

руб. |

0,265 |

0,265 |

|

Установка болтов с учетом стоимости цементного раствора |

чел-ч/руб. |

0,10/0,15 |

10,06/0,05 |

|

Трудоемкость и стоимость образования скважин |

чел-ч/руб. |

0,18/0,15 |

0,18/0,15 |

|

Предварительная затяжка болтов |

чел-ч/руб. |

0,08/0,07 |

0,08/0,07 |

|

Итого: |

|

|

|

|

Трудоемкость установи болтов |

чел-ч |

0,36 |

0,32 |

|

Стоимость болтов |

руб. |

0,83 |

1,04 |

|

Выработка на одного рабочего в смену |

болт |

19,4 |

21,8 |

* Данные приведены для болтов диаметром 48 мм.

Глубина образования скважин - 50 см.

Приложение 7

ИНСТРУМЕНТ ДЛЯ ЗАТЯЖКИ ФУНДАМЕНТНЫХ БОЛТОВ

Таблица 25.

Ручной инструмент для затяжки фундаментных болтов

|

Наименование и марка инструмента |

Диапазон затягиваемых диаметров |

Завод-изготовитель |

|

Ключи зевные накидные, двусторонние, односторонние, комбинированные по |

|

Пермский завод монтажных изделий и средств автоматизации |

|

ГОСТ 2839-80Е |

M16-M56 |

|

|

ГОСТ 2841-80E |

M16-M56 |

|

|

ГОСТ 3108-80E |

M64-M140 |

|

|

ГОСТ 2906-80Е |

M64-M140 |

|

|

ГОСТ 16983-80E |

M16-M42 |

|

|

Ключи коликовые монтажные (с открытым зевом), марки КК |

M10-M24 |

То же |

|

Ключ-мультипликатор марки: |

М27-М36 |

" |

|

КМ-70 |

|

|

|

KM-130 |

М30-М42 |

|

|

КМ-200 |

М42-М56 |

|

|

КМ-400 |

М48-М64 |

|

|

КМ-600 |

М64-М76 |

|

|

КМ-800 |

M64-M100 |

|

|

Ключи зевные с самоподжимающимися губками, марки СГД-916/4 |

M14-M24 |

Горьковский завод электромонтажных инструментов |

|

Ключ трещеточный коликовый, с набором сменных головок, марки СГД-916/7 |

M14-M30 |

То же |

|

Ключ трещеточный, с шарнирно-закрепленной рукояткой для болтов с удлиненной резьбовой частью КТ-42, 80, 100 и 140 |

M42-M140 |

Ногинский опытный завод монтажных приспособлений |

|

Ключи специальные монтажные типа КТ-22р, КТ-30р, КТ-36р |

М22-М36 |

То же |

Таблица 26.

Механизированный инструмент для затяжки анкерных болтов

|

Технические характеристики |

Электрогайковерты |

Пневмогайковерты |

||||||||

|

ИЭЗ116 |

ИЭЗ117 |

иэз113 |

ИЭЗ114А |

ИЭЗ118 |

ИЭЗ115А |

ИЭЗ112 |

ИПЗ111 |

ИПЗ112 |

ИПЗ113 |

|

|

Наибольший диаметр затягиваемых болтов, мм |

12 |

12 |

16 |

16 |

27 |

27 |

48 |

12 |

14 |

18 |

|

Наибольший момент затяжки, Н.м |

63 |

63 |

125 |

70 |

70 |

210 |

63 |

100 |

100 |

250 |

|

Мощность электродвигателя, Вт |