А.А. Афанасьев, Е.П. Матвеев

РЕКОНСТРУКЦИЯ

ЖИЛЫХ ЗДАНИЙ

Часть

II

Технологии реконструкции жилых зданий и застройки

Москва 2008

Рекомендовано Учебно-методическим объединением вузов РФ

в качестве учебного пособия для студентов,

обучающихся по направлению 270100 «Строительство»

Содержание

Излагаются общие принципы реконструкции зданий различных периодов постройки, методы и технологии, обеспечивающие восстановление несущей способности конструктивных элементов и зданий в целом.

Реконструкция рассматривается как комплексный процесс, направленный на снижение морального и физического износа жилищного фонда, повышение и восстановление надежности зданий, решение градостроительных задач с учетом снижения энерго-и ресурсосбережения, повышения плотности застройки и комфортности проживания.

Обобщен отечественный и зарубежный опыт реконструкции зданий.

Основное содержание работы базируется на использовании современных технологий, средств механизации, материалов и конструктивных решений, обеспечивающих продление жизненного цикла жилого фонда различных периодов постройки. Рассмотрены индустриальные методы реконструкции с изменением объема зданий, надстройкой и расширением корпусов, пристройкой и встройкой, превращением первых этажей и пристроек под помещения инфраструктуры и др.

Особое внимание уделено технологиям производства реконструктивных работ без отселения жильцов.

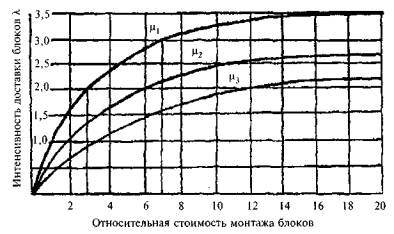

Путем математического моделирования оценены параметры непрерывных поточных процессов монтажа объемных блоков при условии случайных воздействий, оптимизированы характеристики технологических процессов при надстройке зданий из монолитных и сборно-монолитных конструкций.

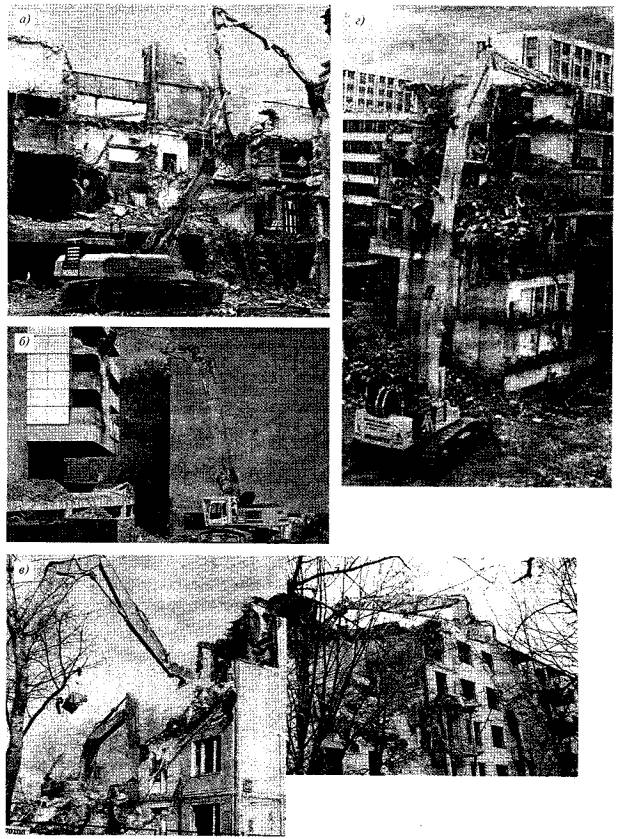

Приведены технологии механизированной разборки зданий, передвижки, вертикального подъема, исключения кренов и деформаций зданий.

Значительное место отведено комплексной реконструкции городской застройки, когда наряду с работами по восстановлению жилого фонда имеют место снос строений и новое строительство, рациональное использование подземного пространства и другие приемы.

Книга рассчитана на специалистов жилищно-коммунального хозяйства, проектировщиков, работников высшей школы, студентов и аспирантов.

Рецензенты:

Головнев С.Г. - член-корр. РААСН, д-р техн. наук, проф., заведующий кафедрой «Технология строительного производства» Южно-Уральского государственного университета.

Олейник П.П. - д-р. техн. наук, проф., заведующий кафедрой «Организация строительства» Московского государственного строительного университета.

ВВЕДЕНИЕ

Минимально необходимые объемы реконструкции жилых зданий в РФ составляют более 700 млн. м2 общей площади. Из них около 6 % жилых зданий дореволюционной постройки, 27 % построенных в довоенные и послевоенные годы, более 250 млн. м2 жилых зданий первого поколения индустриального домостроения.

Для реконструкции жилых домов более ранней постройки разработаны технологии встроенных систем, обеспечивающие не только восстановление, но и увеличение объема зданий. Исследованы и адаптированы каркасные, сборно-монолитные и монолитные встроенные системы, приведены технологические показатели и разработаны индустриальные технологии производства работ.

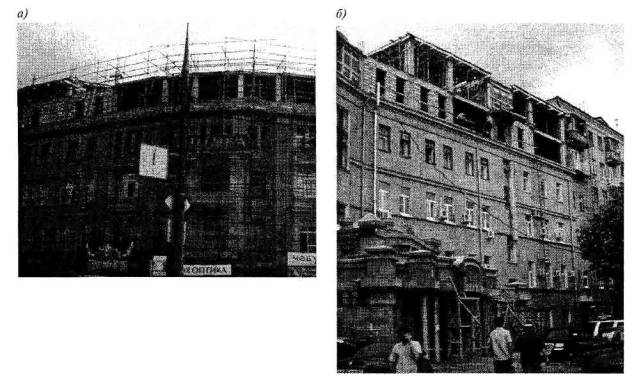

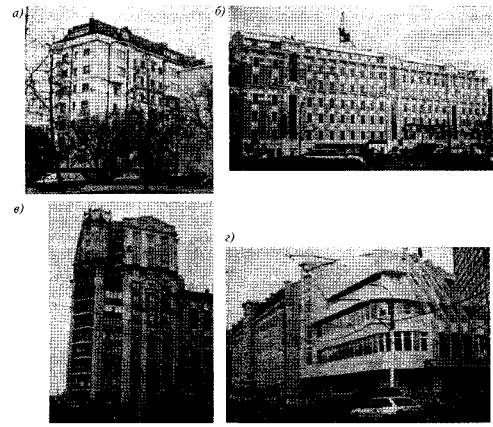

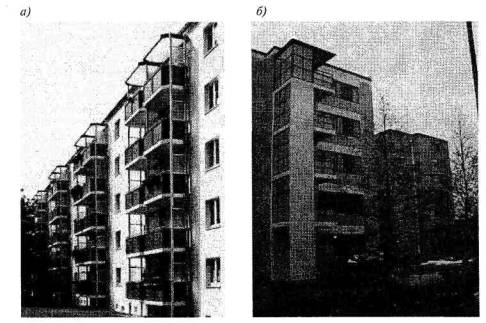

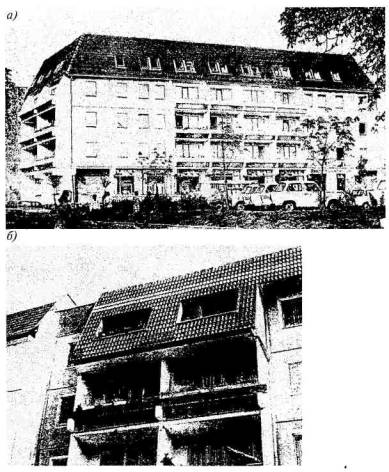

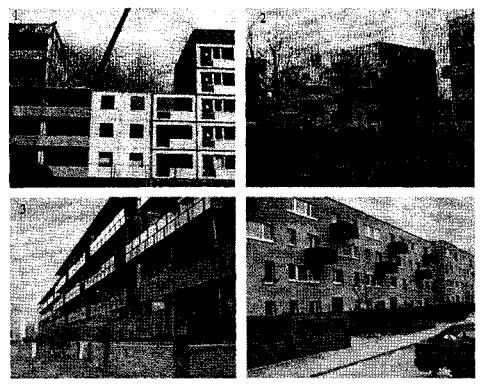

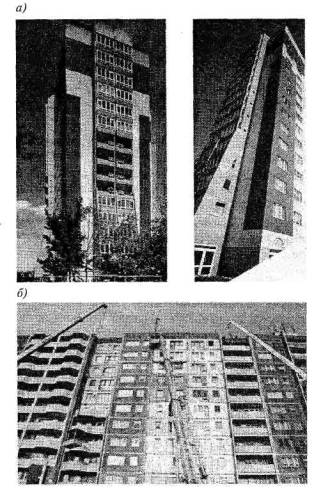

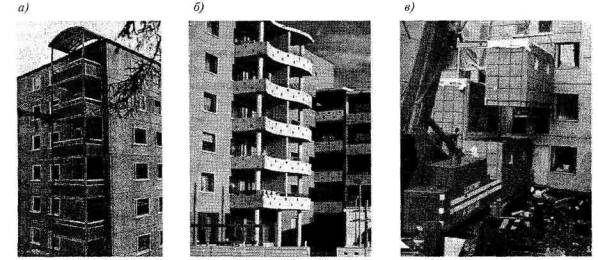

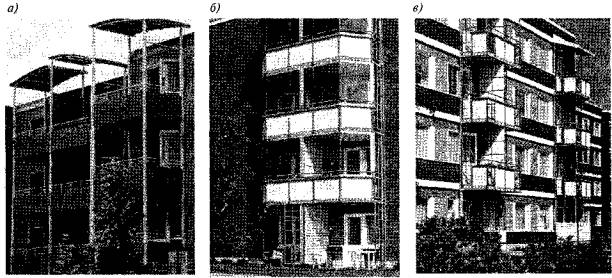

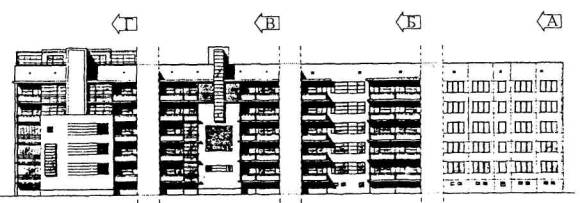

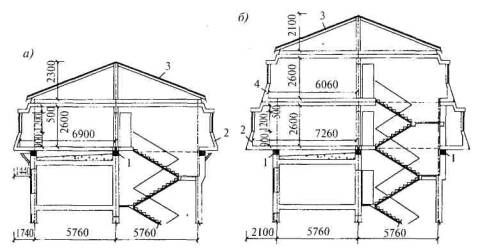

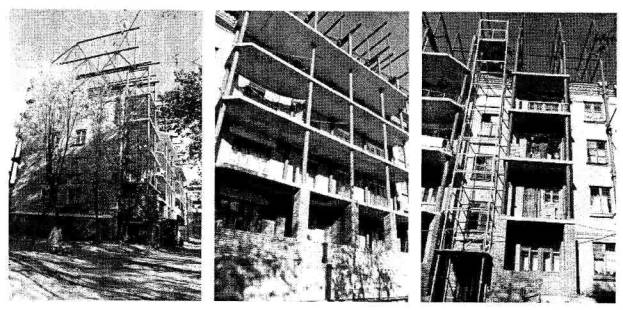

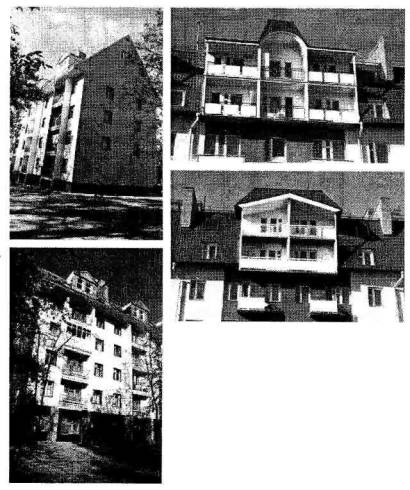

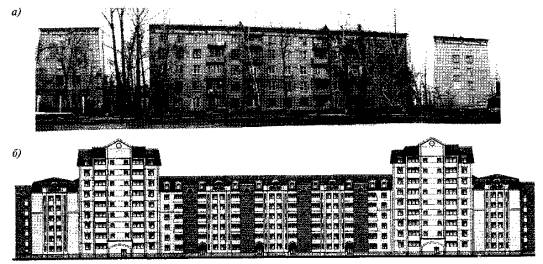

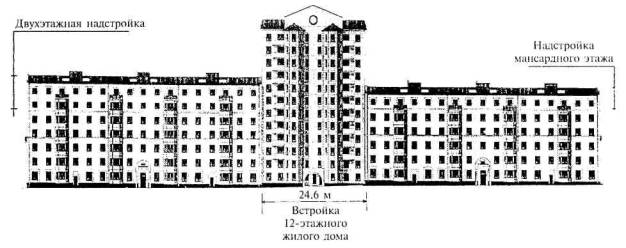

Более глубокие исследования проведены по реконструкции домов первых массовых серий. Разработаны новые технические и организационно-технологические решения, обеспечивающие приращение объемов за счет надстройки одно-, двухуровневыми мансардными этажами, пристройки малых объемов, увеличивающих площади кухонь и жилых комнат. Исследованы технологии одно- и двустороннего уширения корпусов жилых зданий с надстройкой 3-4 этажей. Специальные пилоны или объемные элементы обеспечивают восприятие нагрузки от надстройки и способствуют созданию современных архитектурно-планировочных решений.

Использование индустриальных технологий позволило существенно снизить продолжительность работ без отселения жильцов, повысить архитектурную выразительность и разнообразие застройки.

Для 9-этажных домов разработаны конструктивно-технологические решения по превращению технических этажей в жилые с одновременной надстройкой мансардных этажей.

Дается оценка индустриальных технологий реконструкции зданий с использованием укрупненных и объемных элементов заводского производства.

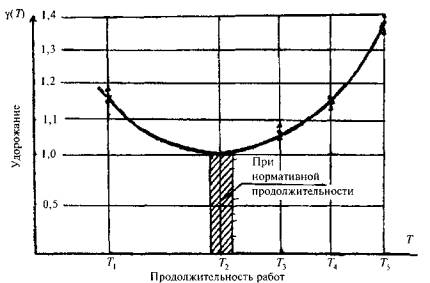

Разработана методика оценки инвестиционных проектов, способствующая выбору наиболее рациональных решений с учетом положения реконструируемого объекта в городской застройке.

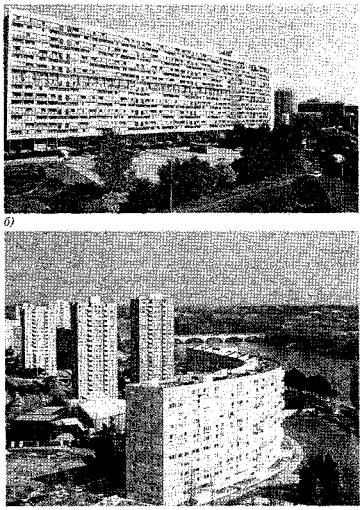

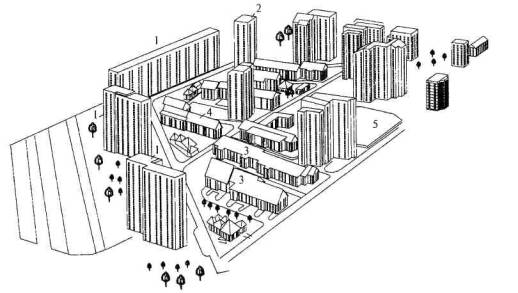

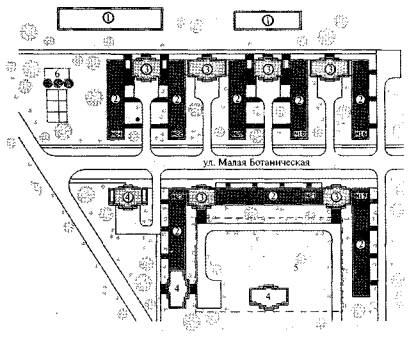

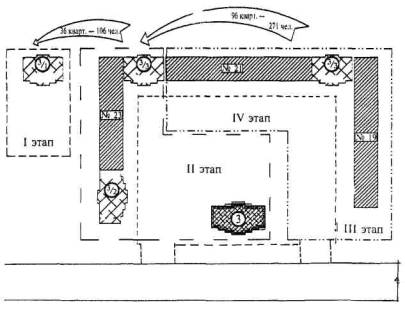

Как правило, реконструкция жилых зданий проводится в условиях повышенной стесненности, что не позволяет использовать оптимальные комплексы строительных машин и механизмов. Это обстоятельство требует разработки новых методов производства работ, организационно-технологических и конструктивных решений, привлечения специальной техники и технологии. Острота этой проблемы повышается при производстве реконструктивных работ без отселения жильцов. Показано, что наиболее рациональным и экономически эффективным является повышение плотности застройки путем малоэтажной надстройки и обстройки зданий, устройства многоэтажных вставок между реконструированными домами и возведения отдельных стоящих жилых корпусов, создания объектов инфраструктуры.

Комплексное решение реконструкции квартальной застройки позволяет создать комфортные условия проживания, отвечающие современным требованиям городской среды.

Приведены технологии механизированной разборки зданий, передвижки, вертикального подъема, исключения кренов и деформаций зданий.

Значительное место отведено комплексной реконструкции городской застройки, когда наряду с работами по восстановлению жилого фонда имеют место снос строений и новое строительство, рациональное использование подземного пространства и другие приемы.

ГЛАВА 9 РЕКОНСТРУКЦИЯ ЖИЛОГО ФОНДА РАННИХ ПОСТРОЕК

§ 9.1. Технология встроенных систем

Технология встроенных строительных систем предусматривает полный демонтаж перекрытий, перегородок, внутренних стен и других конструктивных элементов, оставляя наружные несущие стены, а иногда и стены лестничных клеток. Затем осуществляется встройка внутренних несущих конструкций, которая может выполняться в сборном, сборно-монолитном и монолитном вариантах.

Отличительной особенностью ее применения является то обстоятельство, что имея самостоятельные фундаменты, встроенная система воспринимает технологические и эксплуатационные нагрузки, тем самым частично или полностью исключает их передачу на стеновые ограждения. Это позволяет осуществлять надстройку зданий независимо от несущей способности старых фундаментов и стенового ограждения, снизить объем работ по укреплению основания, усилению существующих фундаментов, а также стен. Использование различных встроенных систем способствует созданию более рациональной планировки помещений, обеспечивающей требуемую комфортность квартир, а применение прогрессивных материалов и технологий создает предпосылки использования индустриальных методов ведения работ с необходимым оснащением средствами механизации.

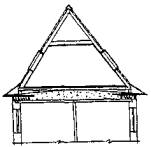

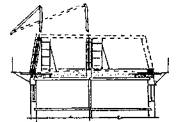

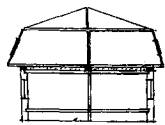

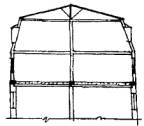

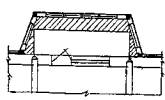

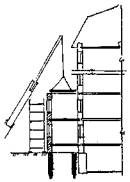

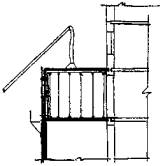

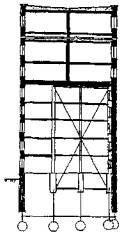

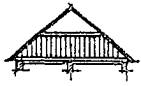

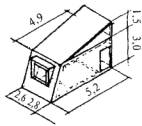

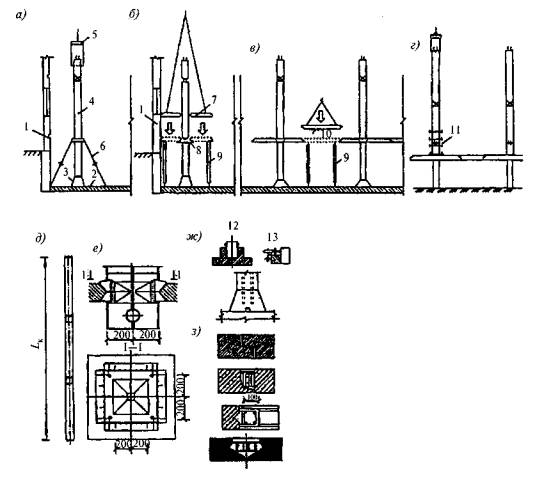

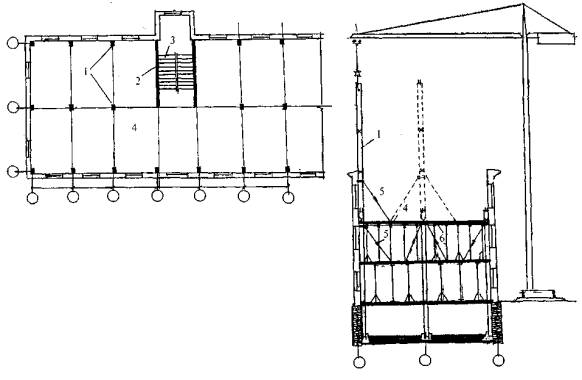

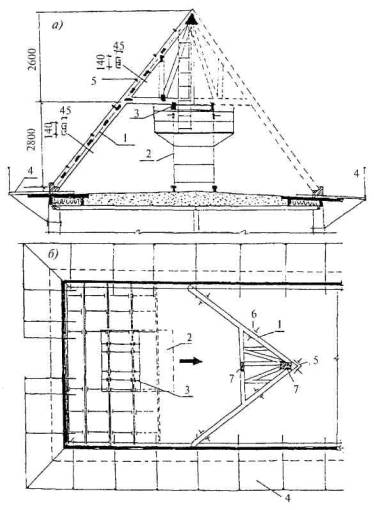

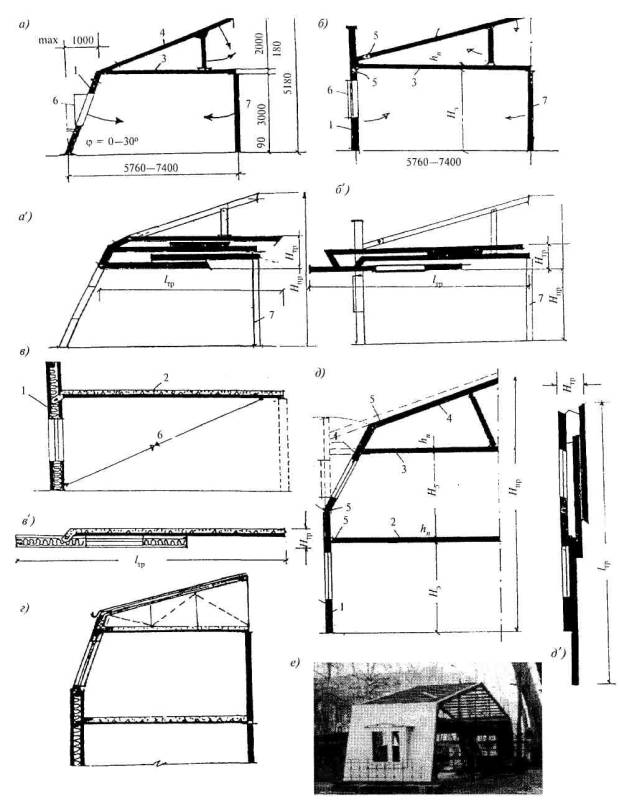

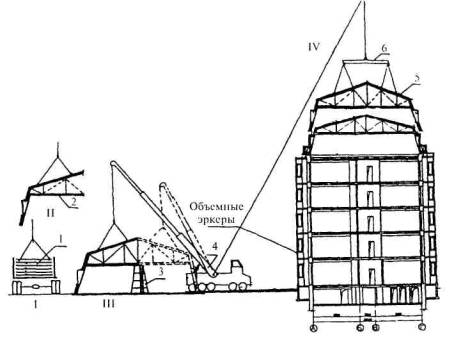

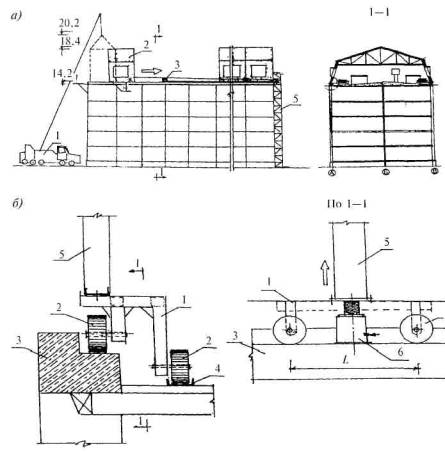

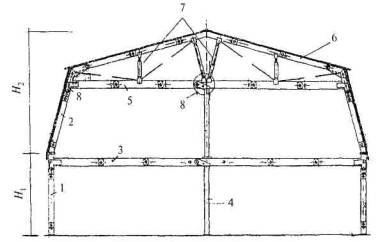

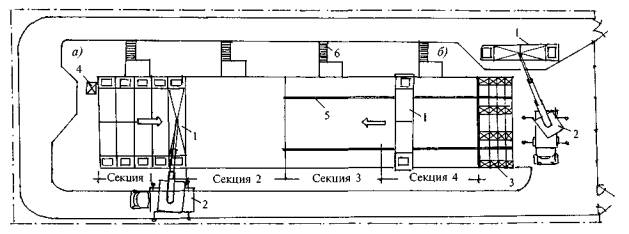

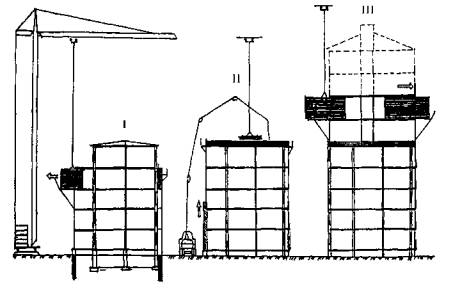

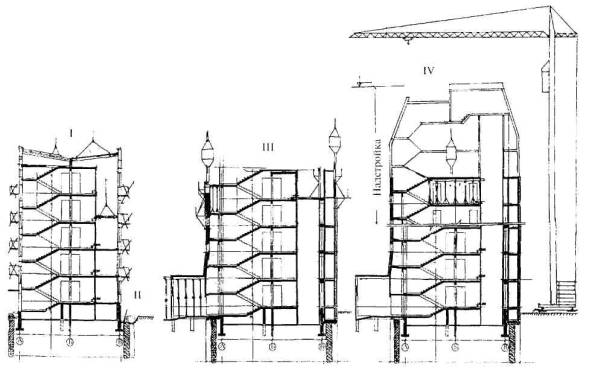

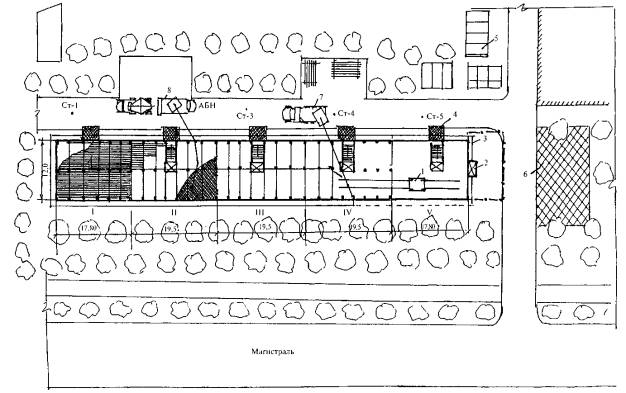

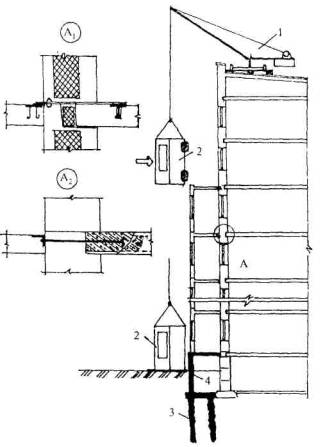

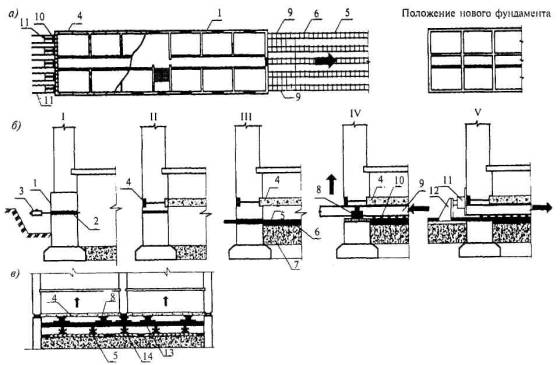

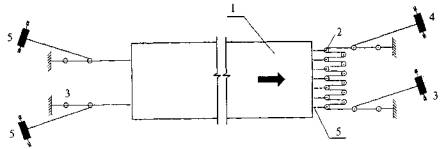

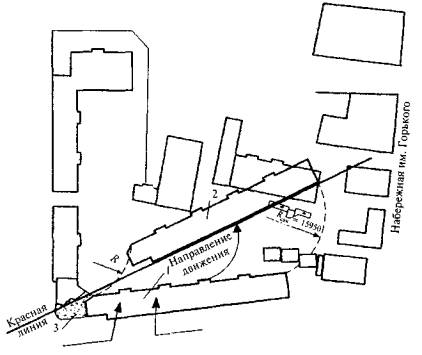

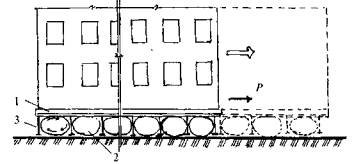

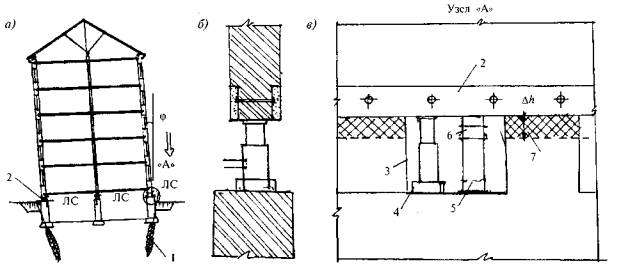

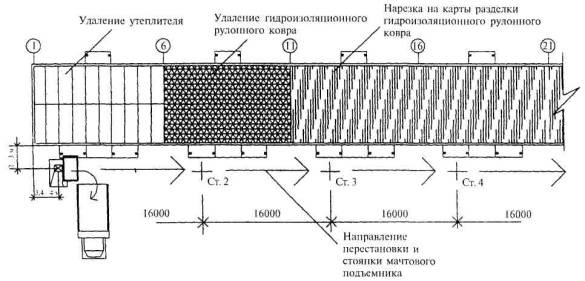

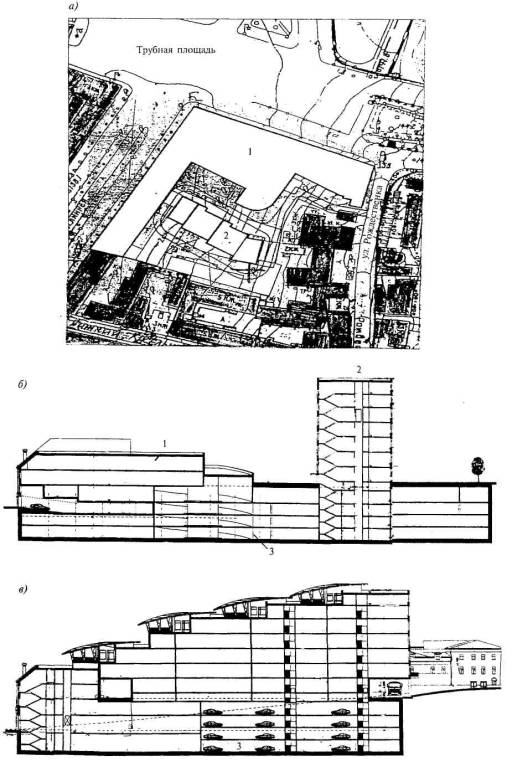

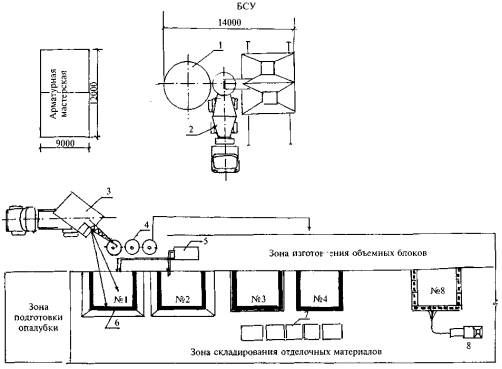

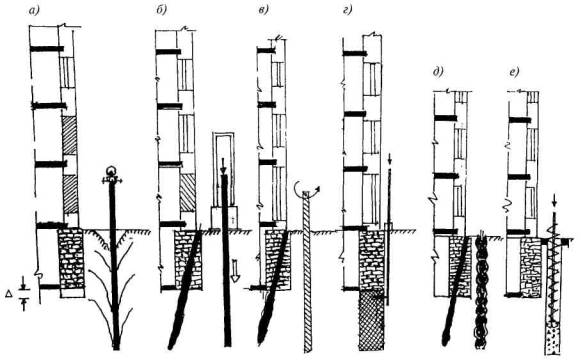

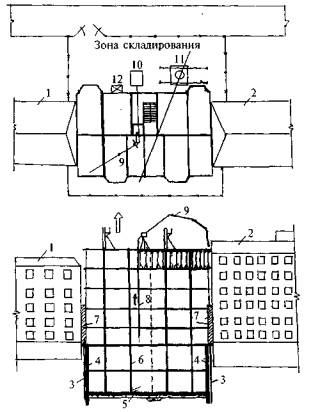

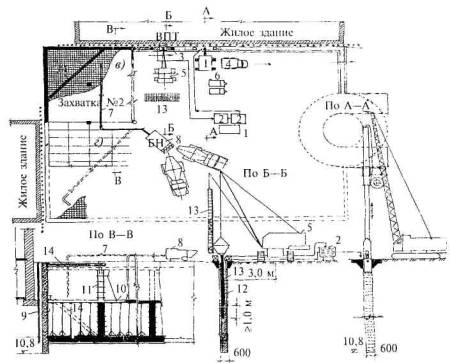

На рис. 9.1 приведена принципиальная схема реализации метода встроенных систем.

Рис. 9.1.

Технологическая последовательность реконструкции зданий методом

встроенных строительных систем с надстройкой этажей

I - существующее

здание; II - демонтаж

внутренних строительных конструкций; III - усиление фундаментов и производство работ по устройству

встроенной системы; IV

- надстройка этажей

Принятию решения по устройству встроенной системы предшествует техническое обследование здания, по материалам которого определяется комплекс работ по восстановлению и усилению оставляемых конструктивных элементов здания.

Возведение встроенной системы включает несколько технологических циклов, на каждый из которых разрабатываются проекты производства работ. На наиболее ответственные процессы составляются технологические карты и карты трудовых процессов.

I цикл включает демонтаж конструктивных элементов здания: кровельной части, перекрытий, внутренних стен, их фундаментов и перегородок.

При выполнении данного вида работ предусматриваются меры по обеспечению устойчивости стенового ограждения путем сохранения части балок перекрытий и устройству специальных стяжек, обеспечивающих геометрическую неизменяемость оставляемых конструкций.

Разборка конструктивных элементов здания осуществляется с применением средств механизации, ручного механизированного инструмента, грузоподъемных приспособлений, обеспечивающих поэлементный демонтаж, разрушение конструкций и их транспортирование за пределы строительной площадки.

При разборке внутренних конструктивных элементов здания особое место отводится очередности производства работ, обеспечивающей технологическую последовательность и устойчивость демонтируемых элементов, а также использование безопасных методов производства работ.

Материалы от разборки транспортируются с применением мобильных кранов, лебедок, подъемников. Мелкоштучные элементы от разборки стен, перегородок и перекрытий транспортируются с использованием специальных лотков в емкости, из которых осуществляется погрузка в автотранспортные средства.

При выполнении работ по разборке необходимо использовать средства, исключающие запыленность, механизмы с высокими виброакустическими характеристиками.

При демонтаже фундаментов под внутренние стены и стеновые элементы из монолитного железобетона целесообразно использовать электроимпульсные установки, обеспечивающие разрушение материала за счет создания высокого динамического давления, специальный инструмент: перфораторы, отбойные молотки и дисковые фрезы с алмазным напылением.

II цикл включает работы нулевого цикла.

При реконструкции с сохранением объема здания и достаточно высокой степени износа фундаментов осуществляется их усиление известными методами и технологиями. При этом возможно как укрепление грунтов, так и восстановление несущей способности фундаментов стен в связи с изменившимися технологическими нагрузками. При варианте с надстройкой здания осуществляется устройство новых фундаментов под встраиваемую систему.

III цикл состоит в выполнении строительно-монтажных работ, связанных с устройством встроенной системы. В зависимости от конструктивно-технологического решения для выполнения работ данного цикла используются различные средства механизации: башенные и пневмоколесные краны; грузопассажирские подъемники; бетононасосный транспорт и т.п.

IV цикл представляет комплекс работ по надстройке здания. Используются технологии, принятые для возведения встроенной системы. Производство строительно-монтажных работ предусматривает совмещение технологических потоков по возведению несущих конструктивных элементов с ограждающими, а также выполнение строительных процессов по внутренней планировке помещений.

V цикл включает специальные и отделочные виды работ, выполнение которых осуществляется отдельными технологическими потоками с совмещением в пространстве и времени.

В отличие от нового строительства, вследствие ограниченных площадей, несколько по-иному решаются доставка и складирование материалов и конструктивных элементов, расположение складских и бытовых помещений, подъемно-транспортного оборудования, средств механизации, временных и постоянных сетей. Стесненность строительной площадки накладывает определенные ограничения не только на формирование строительных генеральных планов, но и технологии ведения работ. Так, при сборном решении встроенных систем возможны варианты монтажа с транспортных средств, с доставкой строительных конструкций по часовым графикам, с приобъектного склада.

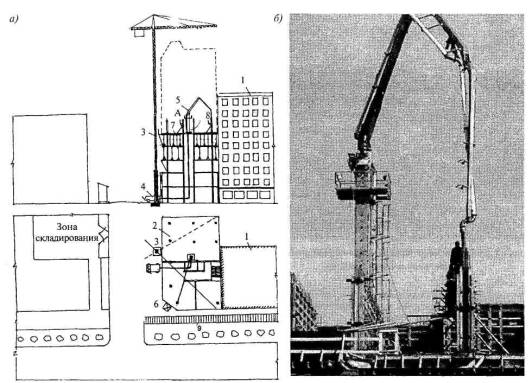

Условия строительной площадки в ряде случаев диктуют и технологии производства работ. Так, невозможность использования башенных кранов требуемой грузоподъемности приводит к применению варианта монолитных встроенных систем и бескрановых средств подачи материалов и полуфабрикатов. Стесненность площадки приводит к принятию решения по использованию приставных башенных, а также стационарных кранов, расположенных внутри реконструируемого объекта при значительной ширине корпуса.

Ограниченность строительной площадки определенным образом влияет и на организацию строительных работ. Так, транспортирование и укладка смеси бетононасосами требуют увеличения площади захваток и соответственно опалубочных систем, приводят к возрастанию технологических перерывов и изменению ритма производства работ. Как правило, снижение уровня механизации способствует увеличению себестоимости работ и повышению трудозатрат.

Оптимизация организационно-технологических решений дает ответ о целесообразности использования определенной конструктивной встроенной системы, методах производства работ, технологий и материалов.

§ 9.2. Встроенная система из сборного каркаса

Данный способ реконструкции базируется на использовании сборных железобетонных изделий заводского производства. Он впервые предложен и апробирован Матвеевым Е.П. при реконструкции 4- , 5-этажных жилых домов в Москве. За период до 1994 года по этой технологии было реконструировано более десяти 4-5-этажных зданий постройки 1930-х годов с надстройкой на два этажа.

Принципиальное решение способа встроенного каркаса распространяется на здания, имеющие в плане прямоугольную или близкую к ней форму. Используются конструктивные схемы с полным и неполным встроенными каркасами. Полный встроенный каркас позволяет исключить из работы ограждающие конструкции стен, что создает предпосылки выполнения реконструктивных работ не только с полной перепланировкой, но и надстройкой несколькими этажами.

При использовании схемы неполного каркаса, когда нагрузка от ригелей передается на стеновые конструкции, возможность надстройки ограничивается несущей способностью стен. Использование полного каркаса является более технологичным по сравнению с традиционными методами замены перекрытий, так как существенно снижается объем работ по устройству гнезд опирания, в меньшей степени ослабляется несущая способность стен, а в результате использования плит перекрытий различной длины обеспечивается возможность получения помещений с гибкой планировкой.

Полный встроенный каркас применяют при средней степени износа наружных стен и в случае надстройки здания несколькими этажами. При этом шаг расположения колонн согласуется с шагом оконных проемов и принимается кратным им. Использование полного встроенного каркаса позволяет превратить наружные стены в самонесущие, исключить комплекс работ по их усилению. Такое решение не ограничивает этажность надстройки, что в ряде случаев является определяющим при реализации проекта реконструкции.

Базовыми элементами являются сборные железобетонные конструкции модернизированного каркаса серии 1.020-1/87: фундаменты, ригели, плиты перекрытия сплошного сечения или многопустотный настил, стеновые блоки и панели, колонны высотой на 1-3 этажа, лестничные марши и площадки, сантехкабины, вентблоки, секции мусоропроводов, лифтовых шахт и др.

В зависимости от шага оконных проемов определяются типоразмеры плит перекрытий, максимальной ширины корпуса - геометрические размеры ригелей, а высоты этажа - параметры колонн.

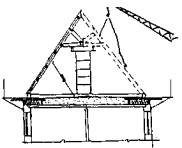

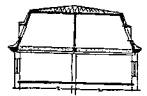

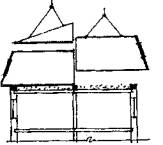

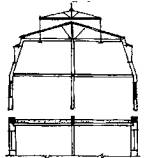

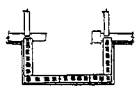

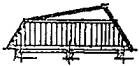

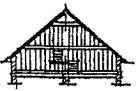

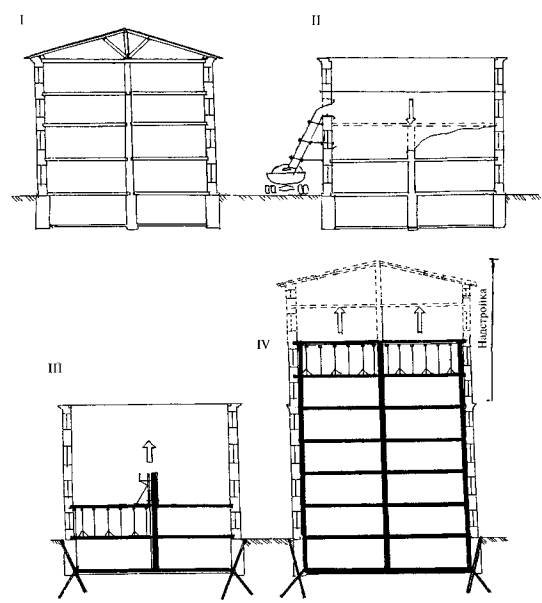

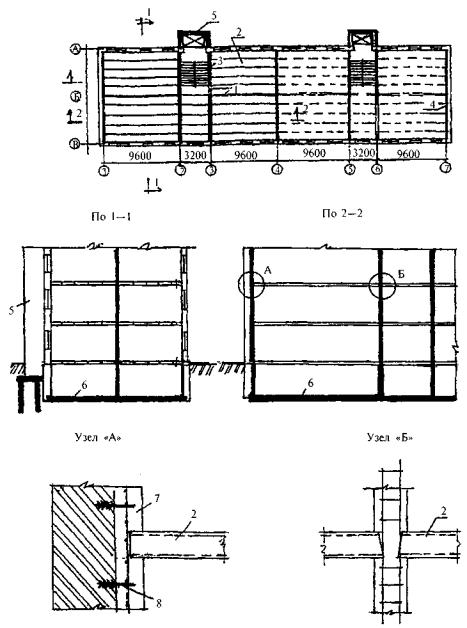

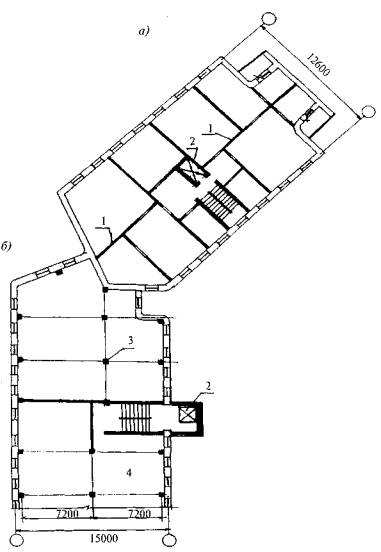

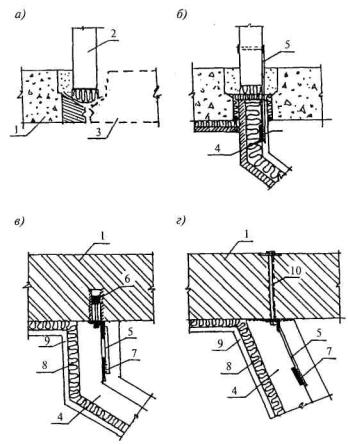

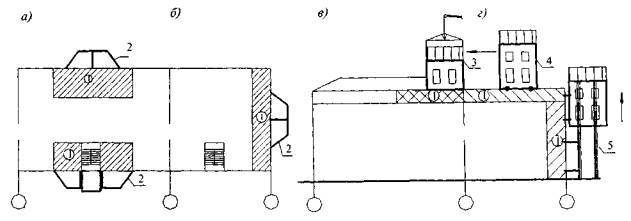

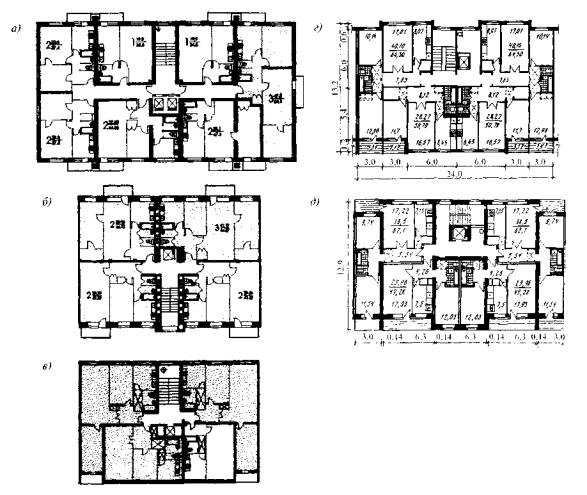

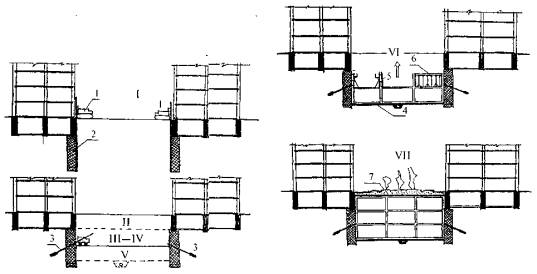

На рис. 9.2 приведены некоторые технологические решения использования сборных встроенных систем для различных типов реконструируемых зданий: однопролетных, двухпролетных с внутренней несущей стеной, однопролетных с внутренними поперечными несущими стенами, секционного типа.

Рис. 9.2.

Встроенные системы с неполным (а,

б) и полным (в, г)

каркасами и повторяемость оконных проемов для различных зданий (д)

1 - бетонная подушка; 2 - штрабы; 3 - ригель; 4 - многопустотный настил; 5 -

колонны

Для снижения себестоимости производства работ из-за широкой номенклатуры сборных конструкций целесообразно использовать ригели и многопустотный настил, изготавливаемые по экструзионной технологии, с разрезкой на требуемые размеры.

Повышение уровня монтажной технологичности может быть достигнуто путем увеличения шага колонн встроенной системы и применения плит большепролетного размера, использования многоэтажных колонн и стыковых бессварных соединений.

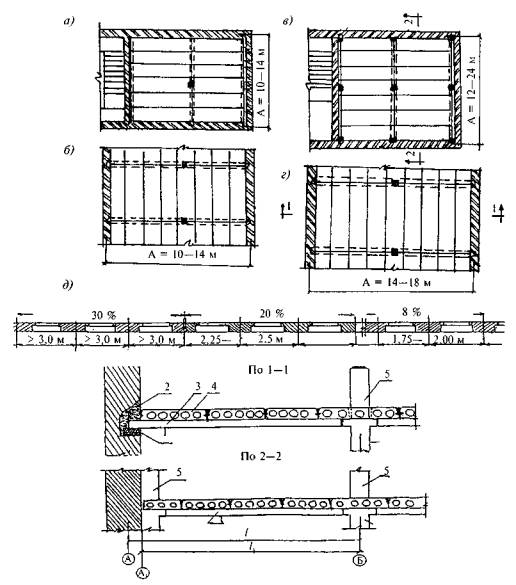

На рис. 9.3 приведена примерная номенклатура железобетонных изделий.

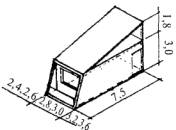

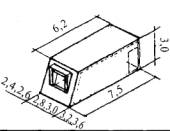

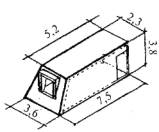

Рис. 9.3.

Примерная номенклатура сборных изделий

а - колонны; б, в - многопустотный настил; г - многопустотный настил,

изготавливаемый по экструзионной технологии; д - ригели

При устройстве встроенной системы из типовых элементов сборного железобетона достигается максимальная производительность монтажных кранов за счет повышения коэффициента использования по грузоподъемности. Так, при использовании двух типов кранов КБ-160.2 грузоподъемностью 8 т и вылетом стрелы 25,0 м и КБ-160.1 грузоподъемностью 5 т с тем же вылетом, для крана с меньшей грузоподъемностью (КБ-160.1) необходимо использование колонн 2-3-ярусной разрезки с массой до 4 т, составных панелей стен жесткости из двух элементов, вместо блоков сантехкабин и лифтовых шахт использовать поэлементную сборку из панелей. Вариантное сравнение по степени механизации монтажных процессов в зависимости от массивности изделий показало, что себестоимость работ может быть снижена на 8-12 % за счет использования более технологичных конструктивных элементов.

Снижение числа циклов подъема и установки сборных элементов способствует сокращению общей продолжительности производства монтажных работ, а дополнительное снижение монтажного цикла достигается в результате использования менее трудоемких стыковых соединений.

Определяющее влияние на продолжительность ведения работ оказывают монтажная оснастка, средства выверки и временного крепления элементов.

При монтаже колонн в стаканы фундаментов наиболее эффективно применение инвентарных разводных клиньев или клиновых вкладышей. Они обеспечивают снижение продолжительности работы крана до 15%.

Для монтажа многоэтажных колонн успешно используются подкосы одиночные и групповые кондукторы. Оснащение их регулировочными винтами позволяет сократить продолжительность выверки в 1,5-2,0 раза и снизить трудоемкость устройства стыков до 30 %.

Технологические аспекты метода встроенного монтажа

Основой технологии встроенного монтажа является разбивка на технологические ячейки (захватки), которые представляют собой расстояние между лестничными клетками или секции здания. Индексом, определяющим шаг расположения колонн и ригелей встроенного каркаса, является расстояние между осями оконных проемов, которое принимается кратным п = 1, 2, 3, 4. Этот параметр определяет уровень планировочного решения и габариты свободного от опор объема. С увеличением п возрастает перекрываемая площадь, увеличиваются длина плит, их сечение и полезные нагрузки.

Технология встроенного монтажа предусматривает поточные методы ведения работ. При конструктивно-технологической схеме неполного каркаса без надстройки этажей можно выделить четыре технологических потока монтажного цикла: устройство фундаментов под средний ряд колонн; подготовка опор под ригели; монтаж колонн, ригелей, стенок жесткости и плит перекрытия; монтаж сантехкабин, лифтовых шахт, вентблоков, лестничных маршей и площадок.

Технологическая последовательность выполнения работ предусматривает раздельный метод монтажа колонн с использованием кондукторных систем для выверки и временного крепления и комбинированный - для монтажа ригелей и плит перекрытия. Ведущим процессом является монтажный цикл, поэтому вспомогательные процессы подчинены ритму работ ведущего.

Для установки колонн в стаканы фундаментов используются различные средства для выверки и временного крепления. Технологически эффективными являются клиновые вкладыши, которые обеспечивают высокую точность установки низа колонн в проектное положение. Наличие подвижной системы механических домкратов позволяет с минимальными трудозатратами обеспечить заданное геометрическое положение колонн. Они в меньшей степени препятствуют омоноличиванию стыков, легко извлекаются для повторного использования.

При монтаже многоэтажных колонн дополнительно к вкладышам используются телескопические подкосы, которые обеспечивают устойчивость колонн и их геометрическую неизменяемость.

Для строповки колонн применяют траверсы различных конструктивных схем. Они позволяют осуществлять строповку в горизонтальном положении, плавный вертикальный подъем и дистанционную расстроповку после выверки и временного крепления.

Наиболее технологичными для вертикального наращивания колонн являются одиночные кондукторы. Их использование снижает до 30 % машинного времени монтажного крана, тем самым повышая производительность. Для возведения встроенной системы требуется использование 3-4 кондукторов. Они обеспечивают ритмичную работу монтажного цикла.

Состав работ по устройству встроенного каркаса включает установку колонн, поярусный монтаж ригелей и плит перекрытия, сварку закладных и крепежных деталей, устройство стыков колонн, установку опалубки стыков и их бетонирование, заделку швов плит раствором, оштукатуривание примыкания ригелей.

При выборе монтажного крана и дополнительных средств механизации следует учитывать максимальную массу монтируемых элементов, вылет стрелы и высоту подъема крюка. Эти данные позволяют осуществлять подбор крана по техническим характеристикам. Наиболее рациональным является вариант, когда средние массы монтируемых элементов приблизительно одинаковы. Это обстоятельство позволяет более рационально использовать грузоподъемность крана, а также существенно повысить технологичность конструктивных элементов.

При использовании конструктивно-технологической схемы с полным каркасом и надстройкой здания технологические потоки подобны ранее рассмотренному варианту с той разницей, что значительное увеличение нагрузки от надстраиваемых этажей требует устройства фундаментов в виде монолитной плиты. Возникает дополнительный поток по устройству стенового ограждения из мелкоштучных элементов или панелей наружных стен для надстраиваемой части.

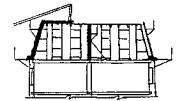

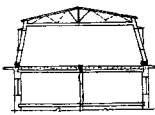

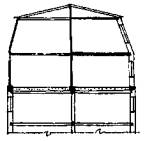

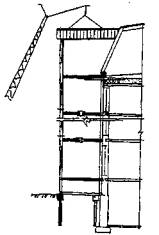

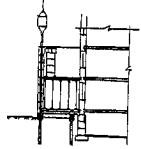

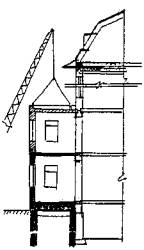

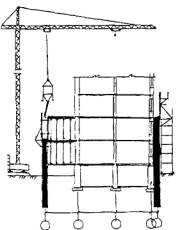

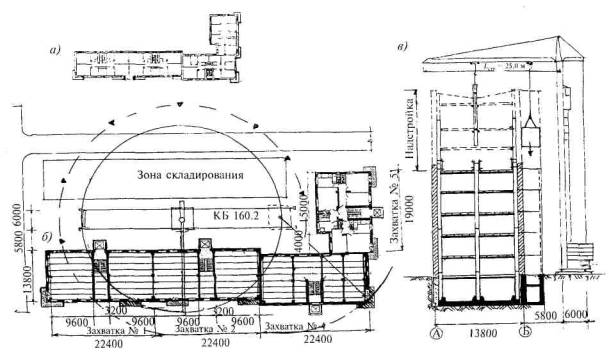

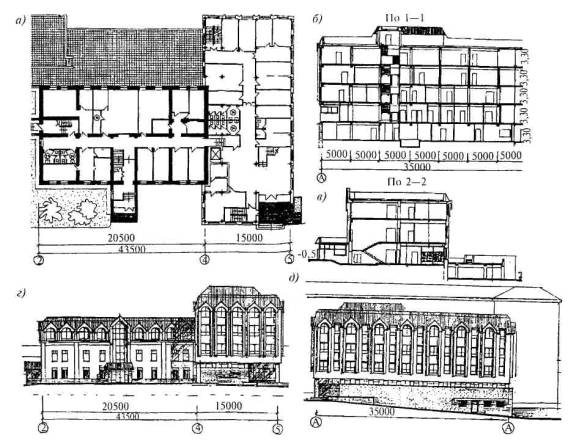

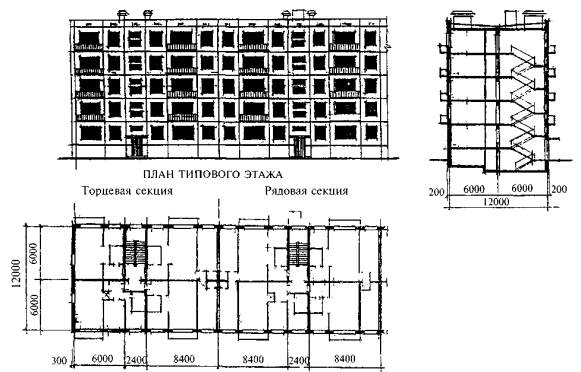

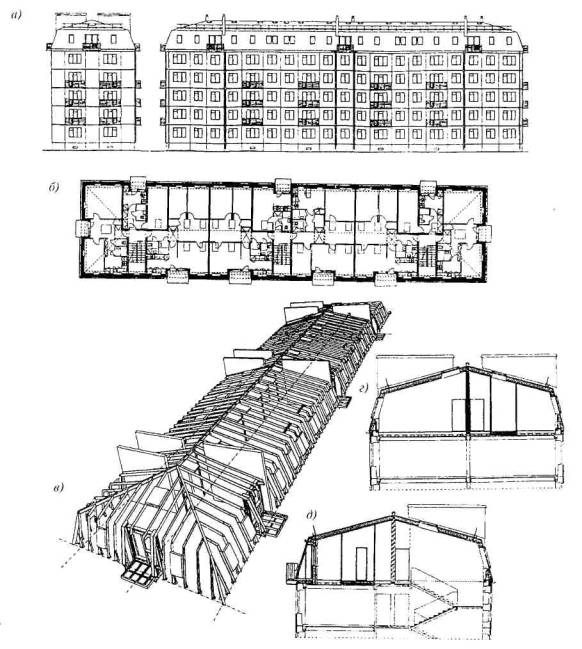

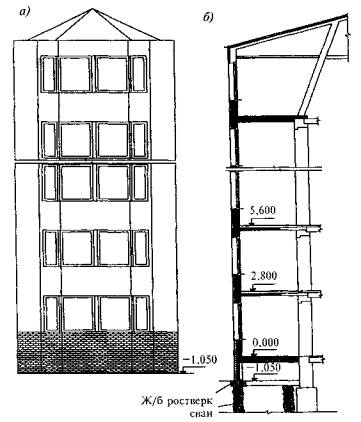

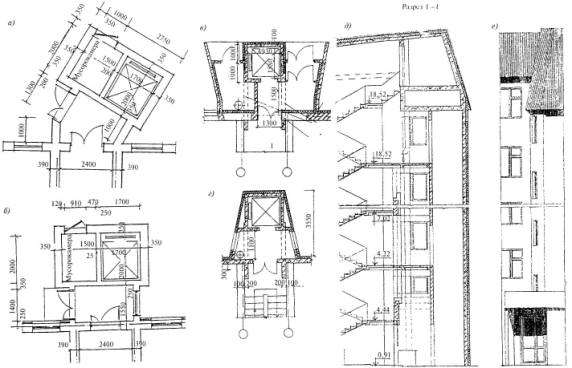

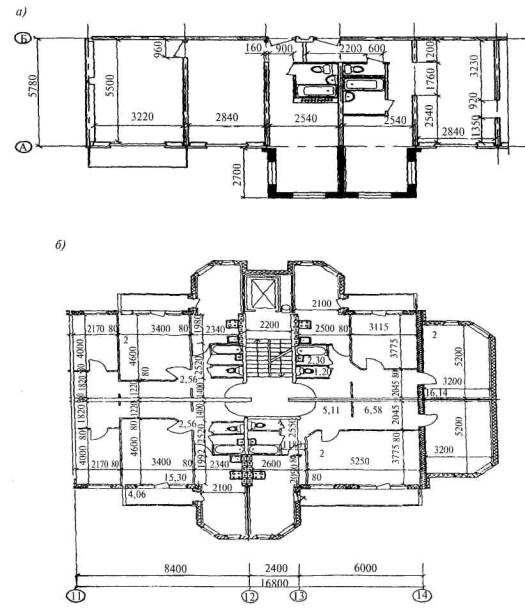

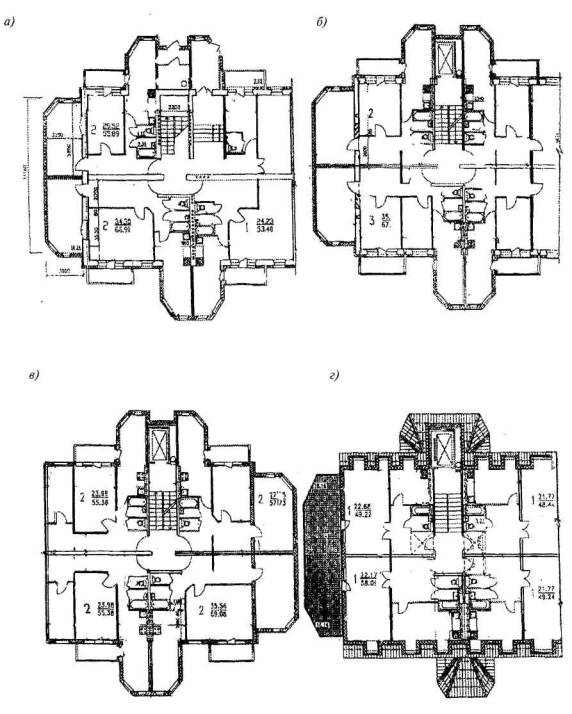

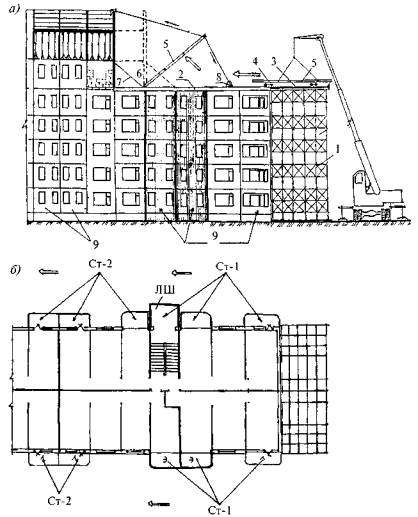

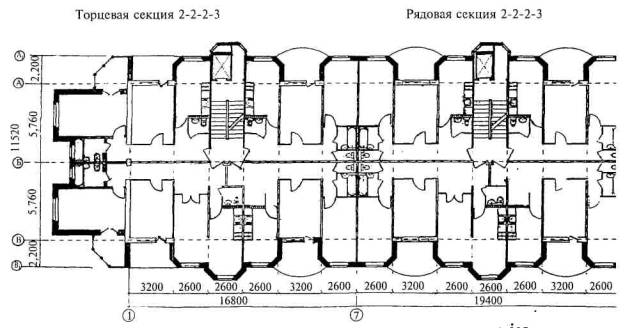

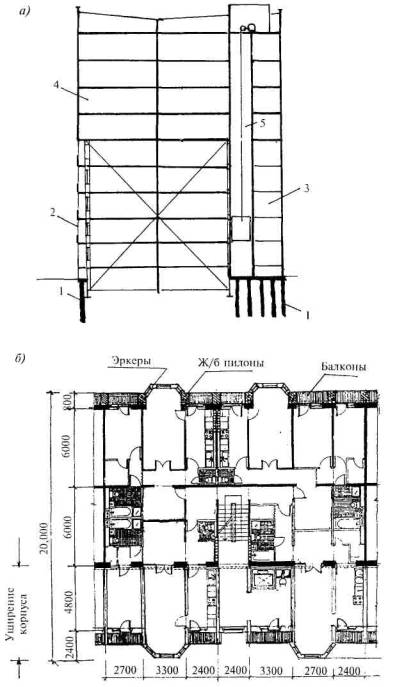

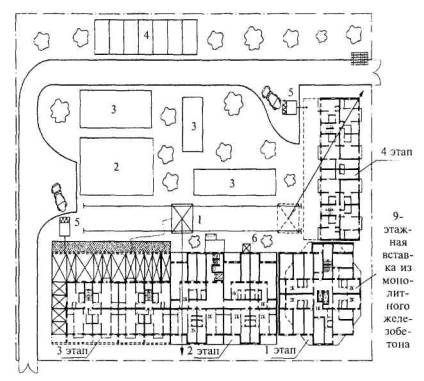

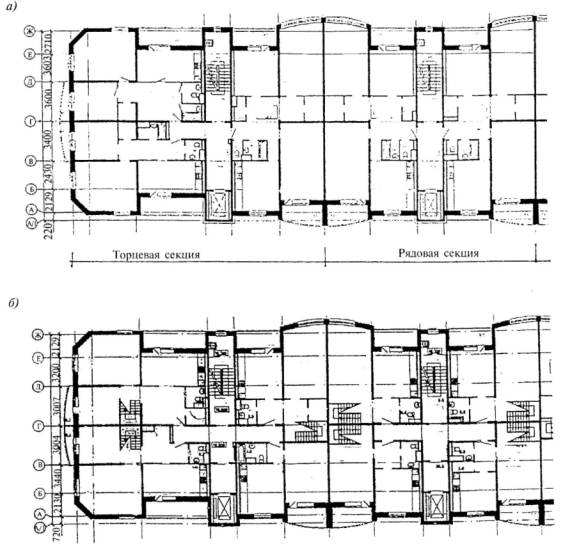

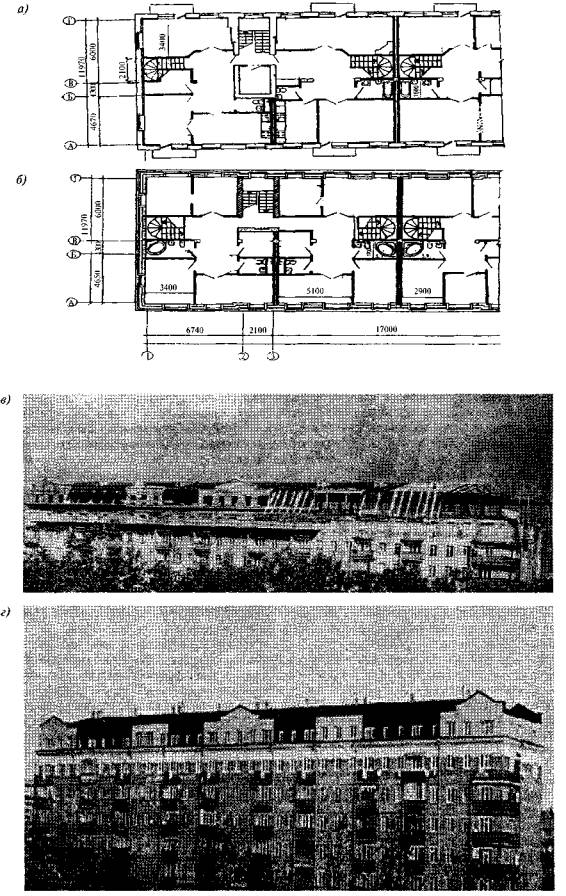

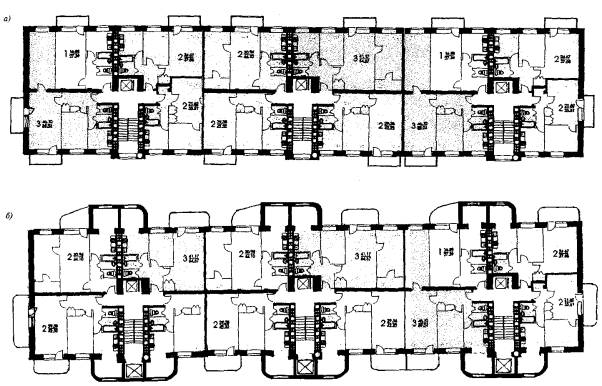

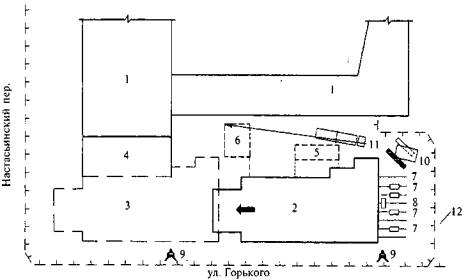

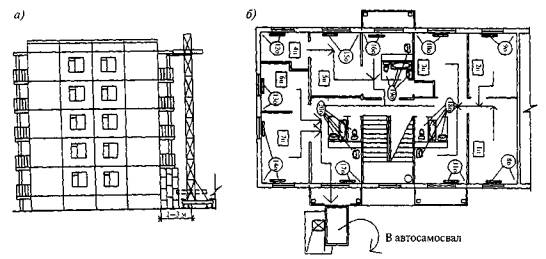

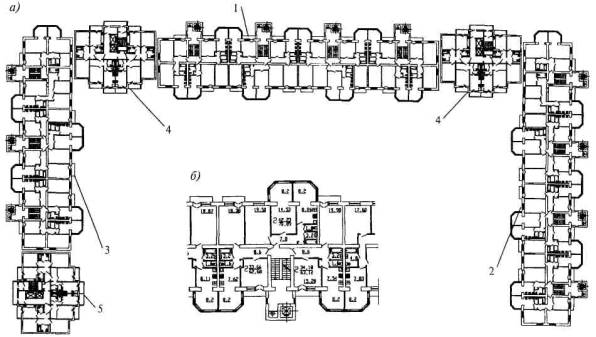

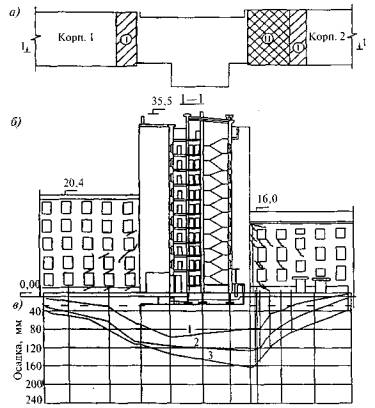

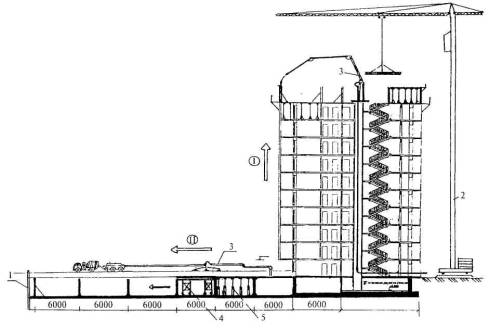

На рис. 9.4 приведен пример реконструкции жилого 5-этажного здания с надстройкой трех этажей. Для секционных домов постройки 1930-40-х годов это решение наиболее эффективно, так как позволяет вписать встроенную систему без значительных конструктивных изменений и дополнений. Это достигается в результате использования шага колонн, кратного расстоянию между простенками, применения ригелей и стенок жесткости, обеспечивающих пространственную жесткость каркаса, колонн высотой на 2-3 этажа, объемных элементов лифтовых шахт и сантехкабин, вентблоков и т.п.

Рис. 9.4.

Технологическая схема реконструкции жилого дома с использованием

встроенного каркаса с широким шагом колонн

а -

план здания до реконструкции; б

- монтажный план; в -

поперечный разрез

Возведение встроенного каркаса осуществляется по захваткам, размеры которых соответствуют секции жилого дома. При длине секции 24,4 м и ширине 13,8 м на каждой секции используется 12 колонн, 4 ригеля, 4 стенки жесткости и два типоразмера плит перекрытий длиной 9,6 и 2,8 м. Минимальное количество типоразмеров сборных деталей обеспечивает высокую технологичность монтажного процесса и резкое снижение трудозатрат. В рассматриваемом примере удельные трудозатраты на устройство 1 м2 перекрытия составляют 0,6-0,8 чел.-ч, что в 1,3-1,6 раза ниже, чем при замене перекрытий по балочной схеме, и в 2,1-3,2 раза ниже, чем при замене перекрытий из мелкоштучных плит по металлическим балкам.

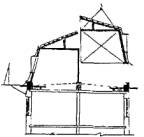

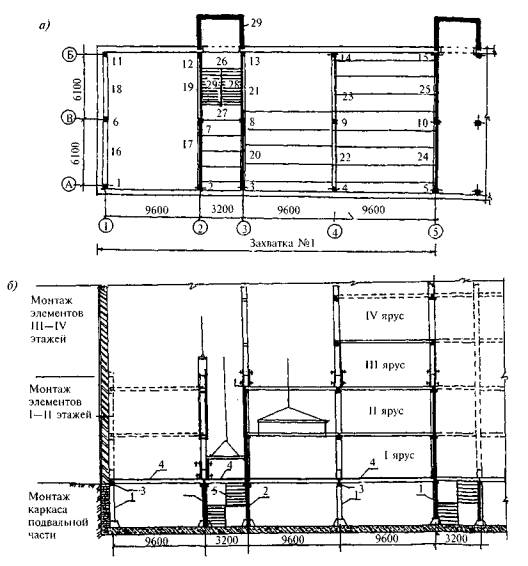

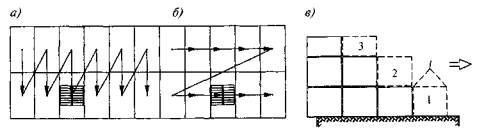

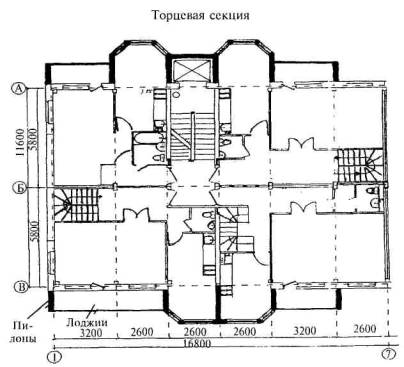

Наиболее рациональной является дифференцированная схема монтажа конструкций. На рис. 9.5, а приведена технологическая последовательность монтажа сборных элементов. Первоначально осуществляется монтаж колонн. Для подвального этажа используются одноярусные колонны, устанавливаемые в стаканы фундаментов. Монтаж колонн осуществляется последовательно по захваткам на все здание. Это обеспечивает последующую установку стенок жесткости, ригелей и плит перекрытий при достижении прочности стыка не менее 70 %. Устройство перекрытий над подвальным этажом дает фронт работ для возведения надземной встроенной части, которая ведется комплексно по захваткам с использованием 2- и 3-ярусных колонн.

Рис. 9.5.

Технологическая последовательность монтажа элементов встроенного каркаса

на захватке (секции)

а -

план захватки с очередностью монтажа сборных элементов; б - разрез

Технологическая схема, иллюстрирующая последовательность монтажа элементов, представлена на рис. 9.5, б. При возведении встроенных конструкций I-II этажей используются двухъярусные колонны, монтаж которых производится с применением одиночных кондукторов. Возведение элементов первого яруса осуществляется в следующей последовательности:

монтаж стенок жесткости, являющихся одновременно стенками лестничной клетки; установка ригелей крайнего и среднего рядов; монтаж плит перекрытий; установка лестничных площадок и маршей; монтаж объемных блоков лифтовых шахт, сантехкабин.

По завершении монтажа конструкций первого яруса осуществляется установка второго яруса в той же технологической последовательности.

Выполнение монтажных работ по захваткам позволяет организовать поточное производство и последовательно создавать фронт работ для других строительных процессов и потоков внутри созданных объемов.

Возведение надстройки осуществляется по принятой технологии монтажа. Отсутствие стенового ограждения снижает влияние стесненности работ и повышает производительность труда монтажников.

Ведущим процессом при возведении встроенной каркасной системы является монтаж конструкций. Его ритму подчинено выполнение всех других процессов комплекса работ и этапов реконструкции здания. Они увязываются во времени и пространстве.

В зависимости от последовательности выполнения монтажных работ применяют раздельный, комплексный или комбинированный методы. В рассматриваемом примере может быть использован раздельный метод для установки колонн и комбинированный - для поярусного возведения перекрытий и монтажа встроенных объемных элементов.

Разбивка здания на захватки, являющиеся секциями жилого дома, позволяет принять более рациональную вертикальную схему возведения. Такое решение позволяет создавать необходимый фронт работ для внутриобъектных потоков по устройству стенового ограждения, выполнению специальных и отделочных работ.

Последовательное перемещение строительных потоков по секциям обеспечивает ритмичную работу всего комплекса. Максимальное совмещение процессов во времени способствует снижению сроков реконструктивных работ.

В процессе выполнения монтажных операций особое внимание уделяется геометрической точности установки сборных элементов. Отклонение параметров от допустимых значений может привести к нарушению собираемости встроенного каркаса, снижению или увеличению опорных площадок ригелей и плит, а также недопустимым отклонениям в размерах.

Процесс монтажа сопровождается геодезическим контролем вертикальности колонн, постоянством монтажного горизонта опорных частей для ригелей и плит перекрытий каждого этажа и яруса, сохранением геометрических размеров основных осевых линий и их переносом на уровень монтажного горизонта.

Для обеспечения собираемости элементов при их изготовлении и монтаже сохраняются технологические допуски, регламентирующие точность установки. Эти допуски назначаются по условиям технической возможности применяемого оборудования и оснастки при изготовлении и монтажных средств и инструмента при выверке, временном и окончательном закреплении, вызываемых сваркой стыковых элементов.

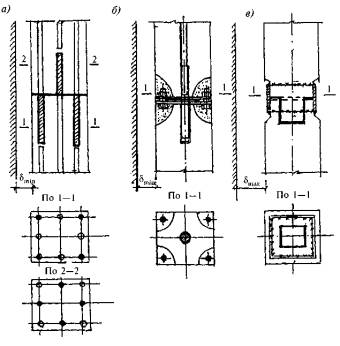

Анализ зависимостей показывает, что вероятность снижения погрешностей снижается с применением кондукторов, а максимальное повышение точности сборки достигается при использовании бессварных соединений колонн (рис. 9.6). Это обстоятельство позволило использовать эти методы стыковки ко тонн в стесненных условиях производства работ, при этом продолжительность и трудоемкость монтажа сокращаются в 1,5-2,0 раза. Бессварные стыковые соединения кроме повышения точности установки элементов способствуют повышению надежности и долговечности встроенных систем вследствие снижения влияния дополнительных напряжений.

Рис. 9.6.

Варианты стыковых соединений колонн

а - штепсельный штык; б - болтовой с центральным анкером; в - гильзовый сварной стык с

накладками

При использовании штепсельных соединений каждая колонка имеет в обоих торцах четыре анкера и четыре отверстия, чьи диаметр и глубина несколько больше, чем длина и диаметр анкера (штепсельное и муфтовое соединения). Перед наращиванием колонн на поверхность стыкуемых элементов наносится полимерный клей. Установка верхней колонны осуществляется таким образом, чтобы анкеры верхней колонны вошли в отверстия нижней, а анкеры нижней - в отверстия верхней. С помощью коллоидного цементно-песчаного раствора или полимерной мастики осуществляется инъекция каналов, обеспечивающая требуемую адгезию элементов стыка и его равнопрочность.

Наиболее технологичным является стык штепсельного типа, который существенно снижает продолжительность монтажа колонн, так как не требует дополнительных операций и материалов.

Эффективность работ по устройству встроенного каркаса увеличивается путем повышения технологичности конструктивных элементов.

Обобщенный показатель

технологичности выражается в виде коэффициента, учитывающего снижение или

увеличение себестоимости возведения конструкции по сравнению с эталонной ![]() где DС - увеличение или уменьшение себестоимости возведения эталонного

варианта; Сэ - себестоимость возведения эталонного варианта.

где DС - увеличение или уменьшение себестоимости возведения эталонного

варианта; Сэ - себестоимость возведения эталонного варианта.

Себестоимость возведения эталонного варианта определяется путем суммирования затрат Сэ = См + Ср + Нр, где См - стоимость механизации; Ср - стоимость рабочей силы; Нр - стоимость накладных расходов.

При значении коэффициента технологичности КТ > 1,03 вариант считается более технологичным, чем эталонный. При 0,97 < КТ < 1,03 сравниваемые варианты считаются равноценными.

Оценка технологичности отдельных групп конструктивных элементов дает показатель технологичности реконструируемого здания в целом. Он представляет собой сумму средневзвешенных значений соответствующих коэффициентов К конструктивных элементов.

Обобщенный коэффициент

технологичности встроенной системы может быть оценен как произведение суммы

средневзвешенных коэффициентов технологичности конструктивных элементов на

коэффициент, определяющий удельную значимость элементов в составе

реконструируемого здания li: КТ =

SКi×li, при этом ![]() где Сэл

- стоимость группы сборных элементов; Сзд - стоимость

встроенной системы реконструируемого здания.

где Сэл

- стоимость группы сборных элементов; Сзд - стоимость

встроенной системы реконструируемого здания.

Анализ конструктивно-технологических решений показывает, что переход на указанные . строительные элементы приводит к значительному росту показателя технологичности. Так, переход на 2-, 3-, 4-этажные колонны повышает коэффициент технологичности соответственно 1,11; 1,14; 1,17. Увеличение площади плит перекрытия также приводит к заметному росту данного показателя до значений 1,18- 1,25. Снижение количества стыковых соединений колонн снижает трудозатраты пропорционально количеству стыков, а переход на бессварные стыковые соединения дает дополнительное сокращение трудозатрат в 1,5-2 раза и снижение стоимости устройства стыков на 9-15 %.

В свою очередь, повышение технологичности приводит к удельному сокращению машинного времени и, как следствие, к снижению себестоимости и продолжительности работ.

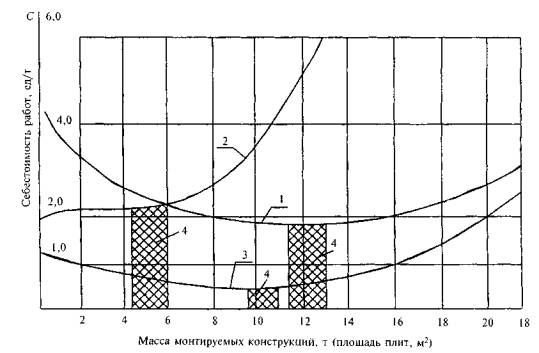

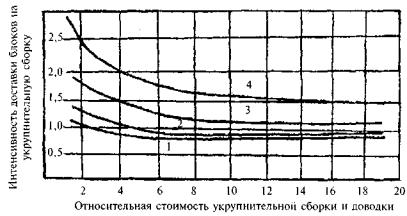

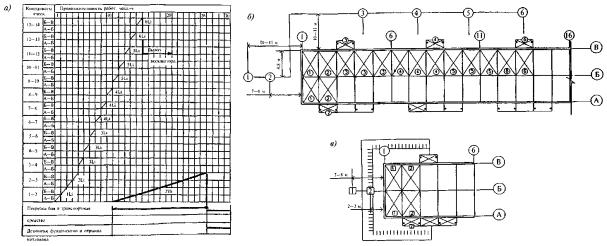

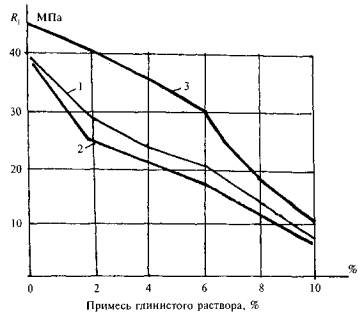

На рис. 9.7 приведены графики изменения себестоимости работ, включая стоимость изготовления и транспортирования, в зависимости от длины (массы) колонн, размеров ригелей, площади плит перекрытий. Статистическая обработка результатов наблюдений показала, что зона оптимальных габаритов колонн находится в пределах 5-8 т (3-4 этажа), ригелей - 4-6 т (6-9 м), плит перекрытия площадью до 25 м2 (10-12 т).

Рис. 9.7.

Себестоимость монтажа в зависимости от массы (площади) конструктивных

элементов

1 - колонн; 2 - ригелей;

3 - плит перекрытия; 4 - зоны оптимальных параметров

Процесс укрупнения конструктивных элементов должен быть регулируемым. При значительном увеличении массы монтируемых элементов возможен их переход в другую массовую группу, для которой необходимо использование кранов большей грузоподъемности. Это обстоятельство, как правило, приводит к скачкообразному увеличению себестоимости монтажных работ.

§ 9.3. Сборно-монолитная встроенная каркасная система с преднапряженными несущими конструкциями

Данная система может быть успешно применена при реконструкции жилых зданий с кирпичными стенами прямоугольной в плане формы и надстройкой несколькими этажами. Ее отличительной особенностью является возможность адаптации к широкой гамме жилых домов старой постройки с различным шагом оконных проемов и высоты этажей. Широкий шаг (до 9,0 м) размещения колонн позволяет получать помещения с гибкой планировкой.

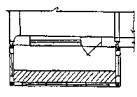

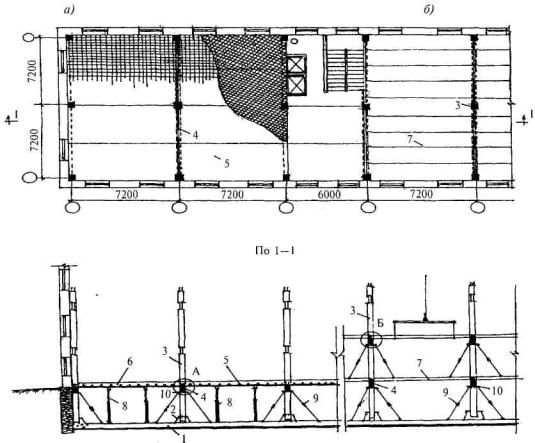

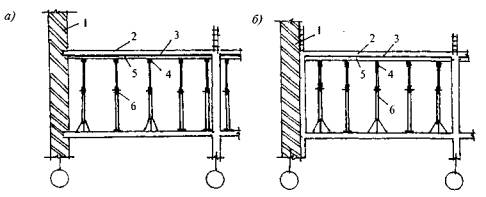

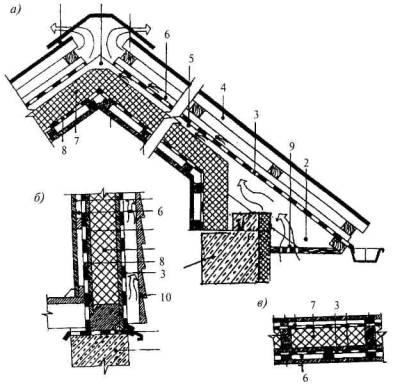

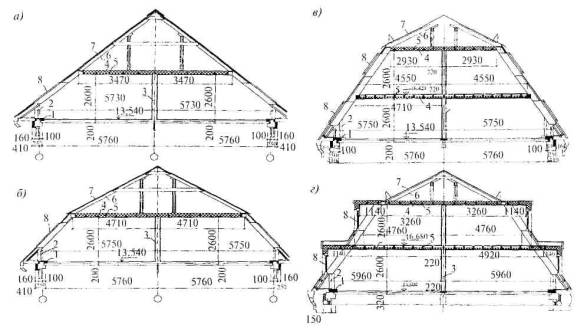

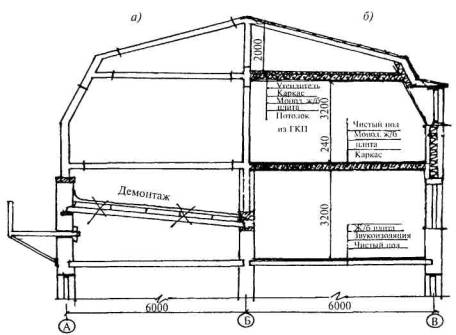

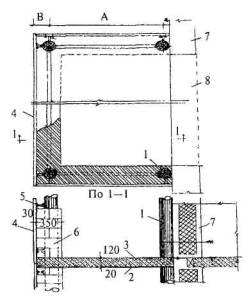

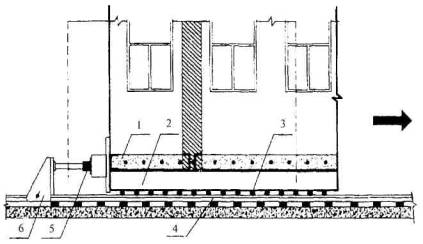

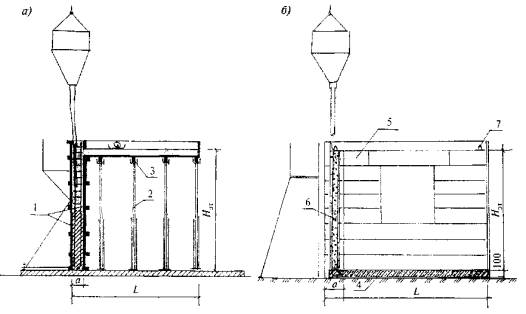

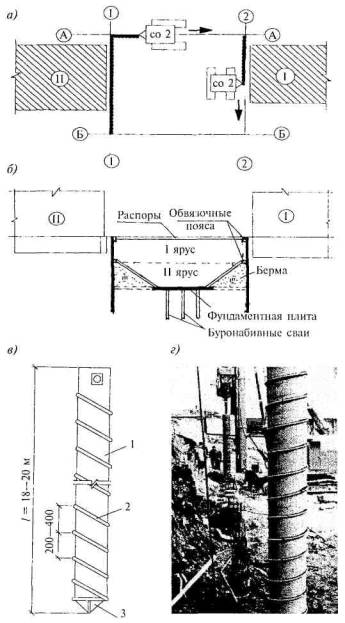

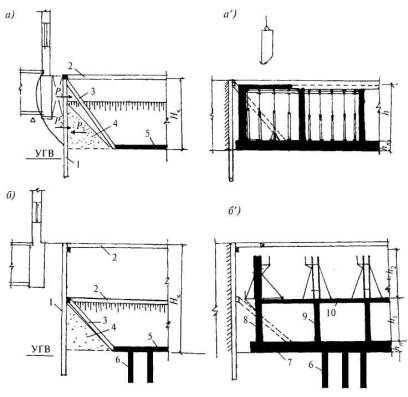

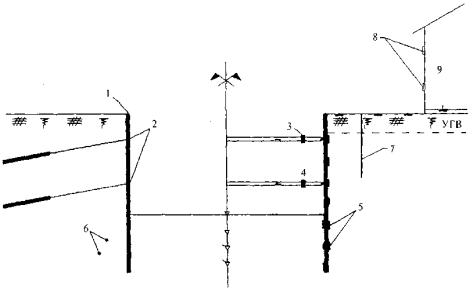

На рис. 9.8 приведены конструктивно-технологические схемы встроенных систем с перекрытиями из несъемной опалубки по преднапряженным ригелям и с использованием многопустотного настила.

Рис. 9.8.

Конструктивно-технологическая схема встроенного сборно-монолитного

каркаса

а - с использованием

несъемной опалубки перекрытий; б

- с перекрытиями из многопустотного настила; 1 - монолитная

фундаментная плита; 2 -

стаканы фундаментов колонн; 3 -

многоярусные колонны; 4 -

преднапряженный ригель; 5 - железобетонная несъемная опалубка

перекрытий; 6 - монолитный бетон; 7 - сборный многопустотный

настил; 8 - стойки с

распределительными балками; 9 -

подкосы; 10 - хомут

Технология возведения включает: цикл устройства фундаментной плиты из бетона классов В-15-В-25 с фундаментами под колонны стаканного типа, монтаж многоярусных колонн с выверкой и временным креплением с помощью подкосов, поярусный монтаж ригелей, стенок жесткости, установку элементов несъемной опалубки с дополнительным армированием и бетонированием или монтажом многопустотных плит перекрытия с омоноличиванием стыков.

В основе системы используются многоэтажные колонны, в которых в местах сопряжения с ригелями и перекрытиями отсутствует бетон. Технология их изготовления производится на длинных стендах из бетонов класса В-30, что позволяет для каждого конкретного здания в соответствии с высотой этажа осуществлять размещение зоны стыка путем устройства вкладышей.

Стык колонн при их наращивании производится по штепсельной схеме, что исключает применение сварочных работ.

В процессе монтажа каркаса в местах примыкания ригелей и элементов перекрытия выполняются дополнительное армирование и омоноличивание. При омоноличивании образуется узел, обеспечивающий пространственную жесткость каркаса (рис 9.9).

Рис 9.9.

Узлы сопряжения колонн с ригелями и элементами перекрытия

А - с использованием

несъемной опалубки; Б -

с перекрытием из многопустотного настила; 1 - колонны; 2 - ригели; 3 - несъемная опалубка из

преднапряженных плит толщиной 60 мм; 4 - монолитная часть перекрытия; 5 - омоноличенный узел

ригелей и колонны; 6 -

хомут с подкосами; 7 - многопустотный преднапряженный настил перекрытия;

8 - монолитный участок

Ригели выполняются предварительно напряженными из бетонов класса В-30. Их ширина принимается равной ширине колонн примыкания, а высота рассчитывается в зависимости от воздействующих нагрузок (шага колонн, пролета и длины ригеля).

Омоноличивание плиты перекрытия в зоне сопряжения с ригелем создает тавровое рабочее сечение, где сборный ригель является ребром тавра, а его верхней полкой служит примыкающий участок плиты перекрытия.

Их изготовление осуществляется на длинных стендах с использованием предварительно напряженной канатной арматуры. Применение длинных стендов позволяет изготавливать широкую номенклатуру по длине, что обеспечивает их использование для зданий с различной шириной корпусов. В верхних зонах ригелей размещаются замкнутые хомуты, обеспечивающие связь со сборно-монолитной плитой перекрытия.

Сборно-монолитные перекрытия выполняются из несъемной железобетонной преднапряженной опалубки толщиной 60 мм, которая устанавливается на плоскость ригелей. Дополнительное армирование и шероховатость поверхности плит обеспечивают требуемую адгезию и однородность работы перекрытия по всей толщине.

Технологически эффективным является использование в качестве перекрытия преднапряженного многопустотного настила. Такое решение исключает использование в больших объемах монолитного бетона, что особенно актуально при реконструкции зданий в условиях пониженных и отрицательных температур.

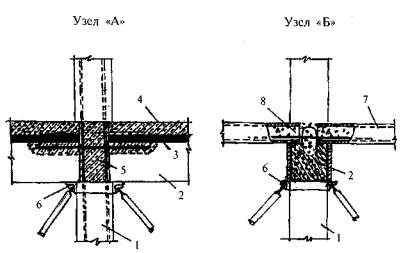

Наиболее эффективно использование многопустотного настила, изготавливаемого по экструзионной технологии. Это позволяет получать требуемую длину изделий по резательной технологии с минимальными трудозатратами. В зависимости от нагрузок толщина плит перекрытий колеблется от 150 до 400 мм, что позволяет перекрывать пролеты до 20 м (рис 9.10).

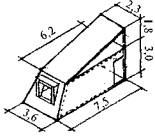

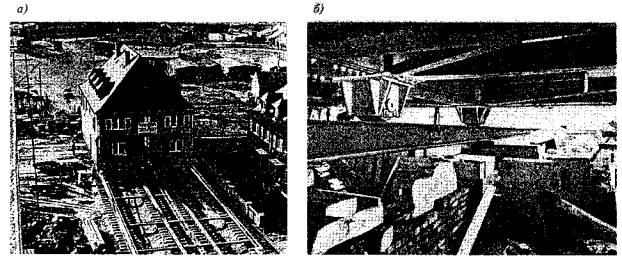

Рис 9.10.

Производство плит перекрытия по экструзионной технологии

а - общий вид

укструдсра; б -

номенклатура прсднапряженного железобетонного многопустотного настила; в - кривые несущей способности плит в

зависимости от пролета

Использование длинных стендов (120-150 м) для изготовления колонн, предварительно напряженных ригелей и несъемной опалубки обеспечивает технологическую гибкость и способствует без переналадки бортоснастки получать широкую гамму сборных конструкций каркаса. При этом высокое качество изделий достигается путем применения бетоноукладчиков специальной конструкции, оптимальных режимов вибрационного уплотнения и тепловой обработки. Использование автоматизированных систем температурного контроля позволяет существенно повысить однородность физико-механических характеристик бетона и оптимизировать расход теплоносителя на прогрев конструкций.

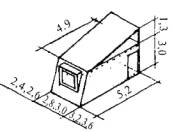

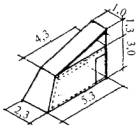

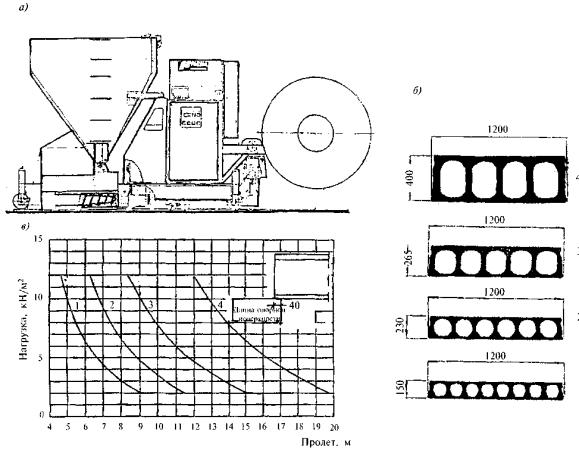

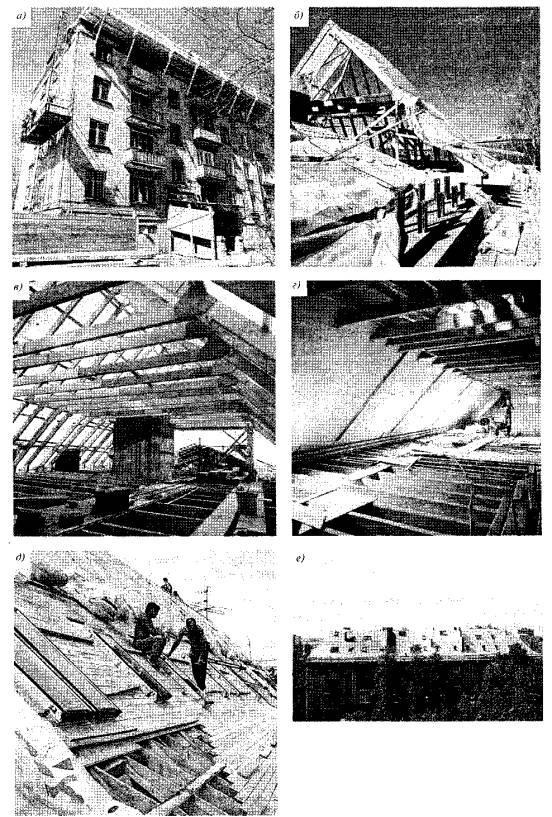

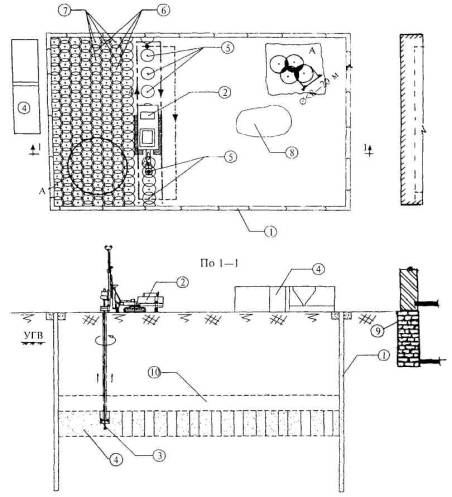

На рис 9.11 приведены технологические линии по изготовлению несъемной опалубки, колонн и ригелей.

Рис. 9.11. Технология изготовления многоярусных колонн (а, б), преднапряженных ригелей (в, г) и несъемной опалубки (д, е) на длинных стендах

Повышение уровня надежности стеновых соединений достигается контролем технологических регламентов производства работ с использованием инструментальных средств.

Так, при омоноличивании стыков колонн с ригелями и плитами перекрытий используются бетонные смеси класса В-30. При укладке смесей осуществляется обязательное уплотнение глубинными вибраторами. При выполнении работ с отрицательной температурой наружного воздуха обеспечивается прогрев греющими проводами или стержневыми электродами. Для формирования однородного температурного поля открытые поверхности бетонной смеси утепляются. Строго выдерживается режим прогрева монолитных участков, что обеспечивает получение равнопрочных стыков.

Процесс возведения встроенных систем отличается от ранее рассмотренной схемы меньшей трудоемкостью работ за счет использования бессварных соединений колонн, ригелей и плит перекрытия, использования простейших подкосных систем для выверки и временного крепления колонн, применения крупногабаритных изделий, повышающих уровень технологичности и снижающих машиноемкость процессов.

§ 9.4. Реконструкция зданий с применением сборно-монолитных встроенных систем

Сочетание преимуществ сборного железобетона с монолитным реализуется с помощью возведения встроенных систем, у которых в монолитном варианте выполняются внутренние поперечные и продольные несущие стены, а перекрытия - из сборного предварительно напряженного многопустотного настила. В сборном варианте используются также лестничные площадки, марши, объемные блоки сантехкабин и лифтовых шахт. Использование большепролетных (до 18 м) плит перекрытий позволяет не только снизить удельный расход материалов, но и повысить технологичность строительных процессов, а также создать свободные планировочные объемы значительных размеров. В то же время использование сборных перекрытий позволяет без значительных технологических перерывов осуществлять их нагружение, что весьма важно при организации поточного производства работ. Применение внутренних монолитных стен позволяет реализовать практически любую высоту этажей реконструируемых зданий.

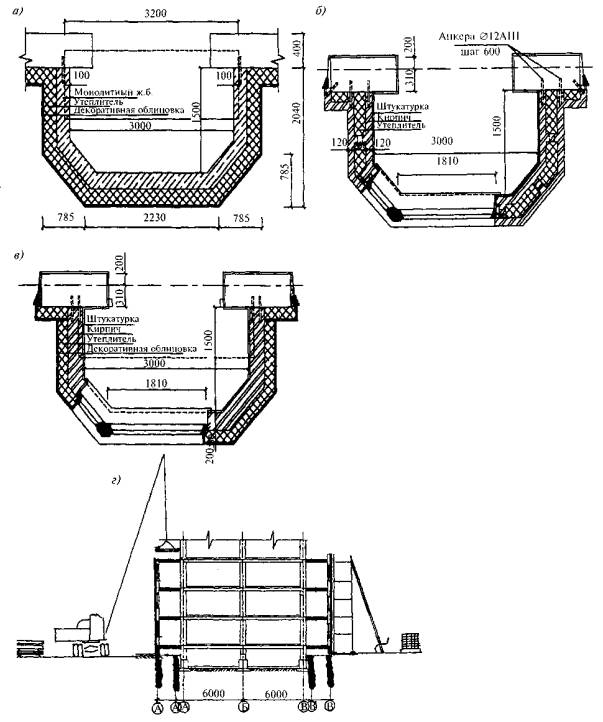

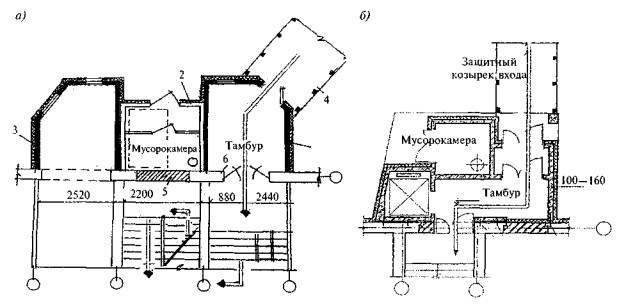

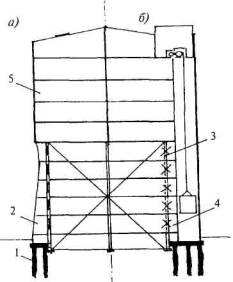

На рис. 9.12 приведена конструктивно-технологическая схема встроенной сборно-монолитной системы. Она включает: внутренние поперечные и продольные монолитные стены; пристеночные железобетонные диафрагмы торцевых элементов зданий; многопустотный настил перекрытия; сборные элементы лестничной клетки и др. Расположение внутренних несущих стен осуществляется таким образом, чтобы площадь перекрытия была максимальной и приближалась к размерам квартир. Это обстоятельство позволяет на любом этапе эксплуатации осуществлять перепланировку помещений.

Рис. 9.12.

Сборно-монолитная встроенная

система

1 - монолитные внутренние несущие стены; 2 - многопустотный настил перекрытий; 3

- сборные ж/б лестничные марши и площадки; 4 - пристеночная железобетонная диафрагма; 5 - лифтовая

шахта

Цикл встройки сборно-монолитной системы состоит в устройстве фундаментов, возведении монолитных поперечных и продольных стен, монтаже плит перекрытия и других встроенных элементов. Монолитные стеновые конструкции выполняют функции несущих стен и обеспечивают пространственную жесткость встроенной системы. Взаимодействие ограждающих конструкций с поперечными стенами повышает их пространственную жесткость и в ряде случаев несущую способность. Продольная монолитная стена может выполняться отдельными участками, тем самым обеспечивая получение больших перекрываемых площадей. В любом случае как внутренние поперечные, так и продольные стены должны размещаться соосно по всей высоте начиная с подвальной части здания.

В зависимости от грунтовых условий фундаментами под встроенную систему могут служить перекрещивающиеся ленты, плиты сплошного или кессонного типа в монолитном исполнении.

Основным условием создания фундаментов является учет восприятия нагрузок как встраиваемой части здания, так и надстраиваемых этажей. При этом существующее стеновое ограждение становится самонесущим.

Процесс реконструктивных работ требует использования специальных средств механизации для выполнения цикла нулевых работ: возведения монолитных фундаментов под внутренние несущие стены, поэтажного устройства встроенной системы с использованием различных опалубочных систем, монтажа сборных конструкций междуэтажных перекрытий, объемных элементов сантехкабин, вентблоков и др.

Технология возведения вертикальных стеновых конструкций

Для возведения вертикальных стеновых конструкций наиболее рационально применение укрупненных опалубочных щитов системы Мева, Дока, алюминиевой опалубки ЦНИИОМТП и др. Их конструктивные особенности позволяют возводить внутренние стены с различной высотой этажа за счет использования доборных элементов. Сравнение опалубочных систем может быть оценено по уровню технологичности процессов укрупнения, сборки и демонтажа. Этот фактор определяется конструктивными особенностями замковых соединений, уровнем их надежности и трудоемкости выполнения работ. Наиболее важными показателями опалубочных систем являются обеспечение плотности стыковых соединений, исключение деформативности от действия гидростатического и динамического давления бетонной смеси, а также их оборачиваемость.

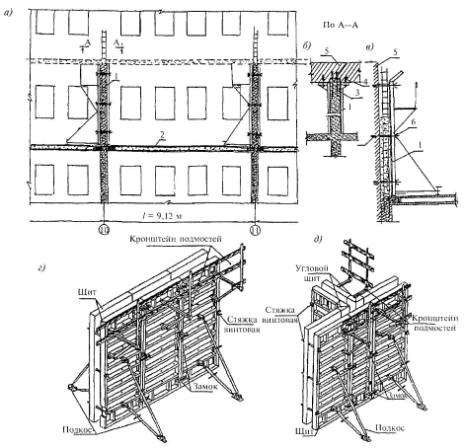

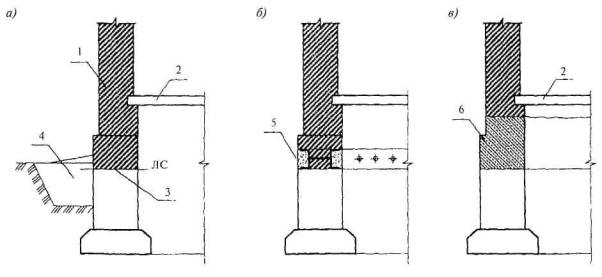

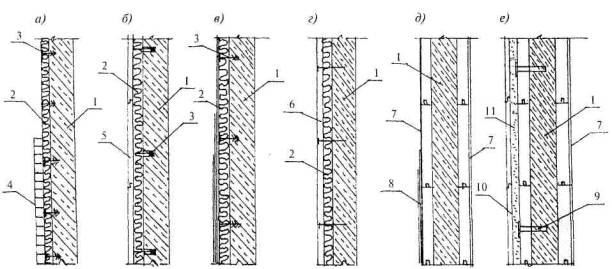

На рис. 9.13 приведены технологические схемы возведения монолитных конструкций, типы опалубочных систем и узлы взаимодействия наружных и внутренних стен с ограждающими конструкциями.

Рис. 9.13.

Конструктивно-технологическая схема устройства встроенной

сборно-монолитной системы с широким шагом внутренних стен (а), узлы взаимодействия

наружных (б) и

внутренних (в) стен с ограждающими конструкциями, укрупненные

опалубочные щиты для возведения линейных участков (г) и при пересечении

стен (д)

1 - опалубочный щит; 2 -

плита перекрытия; 3 -

анкеры из арматурной стали; 4 -

распорные анкеры; 5 - существующая стена; 6 - крепежный элемент

Оснащение щитов системой подкосов обеспечивает быструю выверку в проектное положение, а наличие рабочих площадок создает удобства производства работ по укладке и уплотнению смесей.

При устройстве внутренних несущих стен подбор комплекта опалубки осуществляется таким образом, чтобы без переналадки щитов производить цикл возведения как по этажам здания, так и посекционно. Технологический процесс включает арматурные, опалубочные работы, подачу, укладку и уплотнение смесей, тепловую обработку для ускоренного набора прочности бетоном и демонтаж опалубки.

Выполнение арматурных работ наиболее рационально осуществлять из отдельных стержней с ручной вязкой. Такое решение исключает использование сварных соединений, что обеспечивает более высокую надежность монолитных конструкций. Для создания проектного геометрического положения армокаркасов используются различные системы фиксации в виде полимерных или бетонных фиксаторов. Их установка препятствует смещению арматурного заполнения в процессах укладки и уплотнения бетонных смесей и обеспечивает требуемый защитный слой.

Для создания планировочных решений при возведении внутренних стен предусматривается использование проемообразователей. Они устанавливаются на внутренней поверхности опалубочных щитов с использованием специальной системы крепления. Конструктивное решение проемообразователей обеспечивает их геометрическую изменяемость, что позволяет производить распалубку без нарушения торцевых элементов.

Бетонирование стен осуществляется по захваткам. Их длина определяется из условия непрерывной укладки смеси и составляет 10-12 м. Каждая захватка ограничивается разделительной сеткой, которая обеспечивает монолитность соединений отдельных элементов стен.

Укладка смеси осуществляется

послойно с толщиной слоев 0,5-0,6 м с обязательным уплотнением глубинными

вибраторами. Интенсивность подачи и укладки бетонной смеси должна

соответствовать производительности глубинных вибраторов J £ Пв×n; J = v×ty; ![]() или

или ![]() где v - скорость подачи бетонной смеси, м3/ч;

ty -

время укладки смеси в опалубку; R - радиус действия вибратора; h - высота слоя бетонной смеси; tв - время уплотнения; кв - коэффициент, учитывающий потери времени на перестановку

вибратора; п -

количество вибраторов.

где v - скорость подачи бетонной смеси, м3/ч;

ty -

время укладки смеси в опалубку; R - радиус действия вибратора; h - высота слоя бетонной смеси; tв - время уплотнения; кв - коэффициент, учитывающий потери времени на перестановку

вибратора; п -

количество вибраторов.

В зависимости от консистенции бетонной смеси время уплотнения может иметь различные значения. Оно определяется экспериментальным путем и оптимизируется в зависимости от подвижности бетонной смеси и толщины бетонируемой конструкции.

Повышение времени уплотнения может привести к расслоению смесей, а недостаточная продолжительность вибродействия - к неоднородному уплотнению слоев.

При бетонировании тонкостенных элементов необходимо использовать вибраторы с диаметром наконечника, не превышающим 1/3-1/4 толщины.

Использование укрупненных опалубочных щитов позволяет снизить трудоемкость и продолжительность работ. В зависимости от степени укрупнения повышаются технологичность опалубочных систем и более рациональное использование крана по грузоподъемности.

Технологические потоки возведения внутренних стен предусматривают ритмичное производство арматурных и опалубочных работ. При этом опережающим процессом являются арматурные работы. Обеспечение заданного ритма производства работ достигается подбором количества рабочих, занятых на армировании конструкций. Цикл арматурных работ на захватке должен соответствовать циклу опалубочных

где SТар, STon - суммарная трудоемкость арматурных и

опалубочных работ; ![]() - нормативная трудоемкость арматурных и

опалубочных работ; n1, n2 - количество рабочих, занятых на соответствующих процессах.

- нормативная трудоемкость арматурных и

опалубочных работ; n1, n2 - количество рабочих, занятых на соответствующих процессах.

Оценка технологических циклов арматурных и опалубочных работ показывает, что их равенство может быть достигнуто путем определения расчетного состава рабочих, занятых на арматурных работах:

Наибольшую трудоемкость работ представляют процессы армирования и устройства опалубки торцевых стен, а также сопряжений с продольными стенами. Эти процессы требуют разработки специальной системы крепления как арматурного заполнения, так и опалубочных щитов.

Наиболее рациональным является устройство анкерных соединений, устанавливаемых в стенах. Количество распорных анкеров, их глубина установки и геометрические параметры определяются исходя из технологических нагрузок от укладки и уплотнения бетонной смеси и физико-механических характеристик стенового ограждения.

Анкер рассчитывается исходя из восприятия усилий от гидростатического и динамического давления бетонной смеси Рг.б + Рд.б. Усилие, воспринимаемое анкером от выдергивания, определяется исходя из физико-механических характеристик материала стен, диаметра анкера, глубины заделки h. Расчетное усилие на выдергивание за счет создания распора и сил трения может быть оценено по зависимости

![]()

где RСТ - фактическое сопротивление кладки стены; m1 - коэффициент условия работы (m1 = 1,2-1,3); Аб - площадь сечения стяжного элемента; f - коэффициент трения металла по камню {f » 0,3); mn - коэффициент надежности работы анкера, тп » 1,8-2,5; g - плотность бетонной смеси; Н - высота столба бетонной смеси; Рд - динамическая составляющая давления от работы вибраторов.

Глубина заделки анкеров зависит от физико-механических характеристик материала стен и составляет 4,0-6,0 Æ. Для стен из кирпича марки 75 диаметр анкера составляет 20 мм, глубина заложения 100-120 мм, с разрушающей нагрузкой 6-15 кН.

Большое влияние на качество последующих монтажных работ оказывает создание единого монтажного горизонта опорных поверхностей внутренних стен. Отклонения данных параметров могут привести к снижению опорных частей сборных плит и нарушению условий передачи нагрузки. Применение специальных бортовых элементов щитовой опалубки стен позволяет получать высокоточные опорные поверхности. Принцип создания таких элементов состоит в том, что при окончании цикла укладки бетонной смеси осуществляется поворот на 90° откидных бортовых элементов опалубки. В результате передачи энергии колебаний от вибратора бортовому элементу происходят перемещение избытка бетонной смеси в межпалубную зону и образование горизонтальной.

Использование таких приспособлений показало, что получение горизонтальных поверхностей обеспечивает высокую точность монтажа плит перекрытий, исключающую перепады, пропеллерность и другие дефекты, существенно снижающие качество потолочных поверхностей.

Интенсивность бетонных работ достигается путем снижения цикла набора распалубочной прочности за счет введения в бетонную смесь добавок Линголан-2 и тепловой обработки греющими проводами. Монтаж плит перекрытия осуществляется при наборе прочности не менее 50 % проектной.

Организация производства работ

Организация производства работ предусматривает создание ритмичных потоков, обеспечивающих их максимальное совмещение во времени. В качестве захватки принимается секция жилого дома. Ведущим процессом является цикл возведения монолитных конструкций. Из этого расчета подбирается комплект опалубки на секцию.

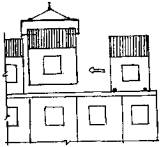

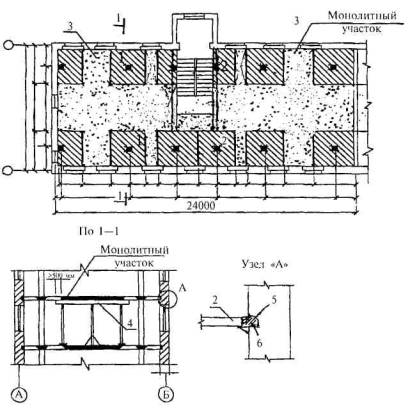

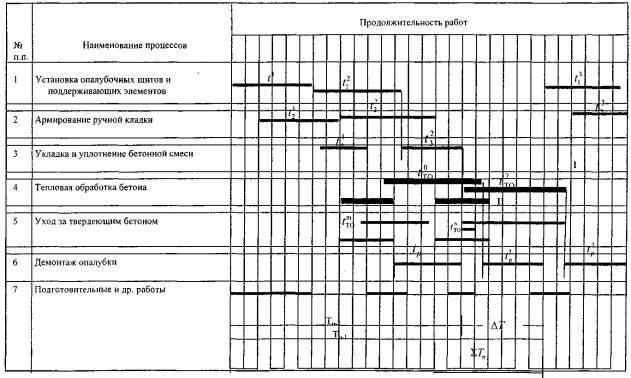

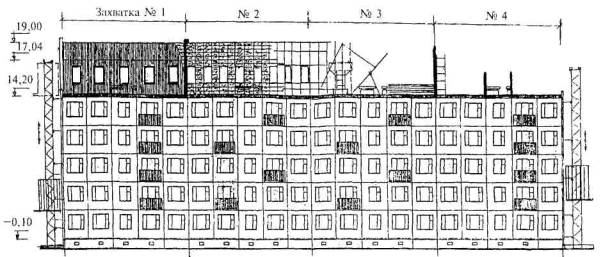

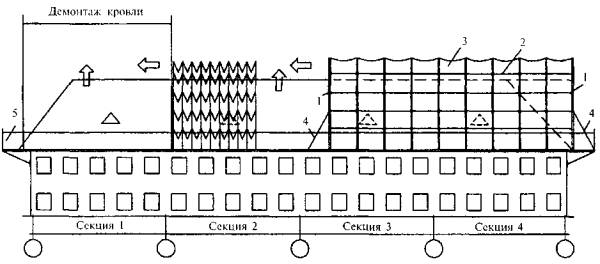

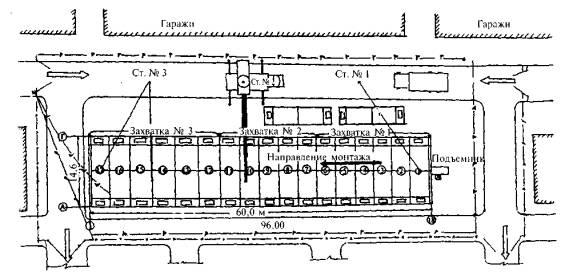

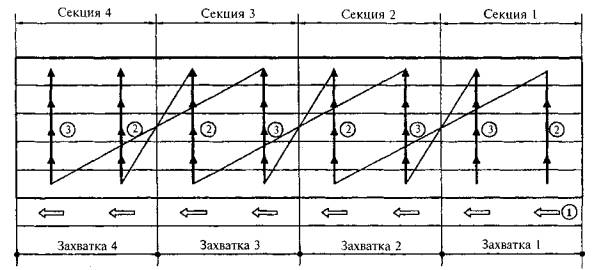

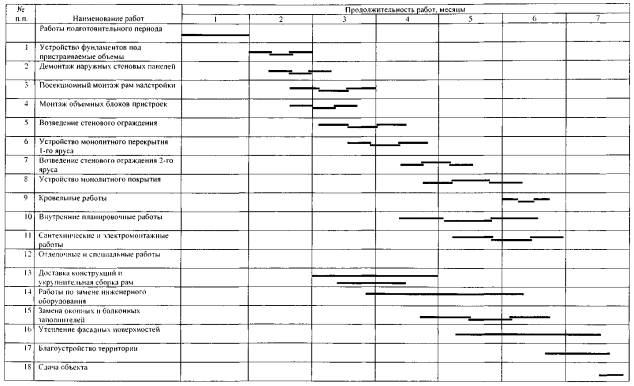

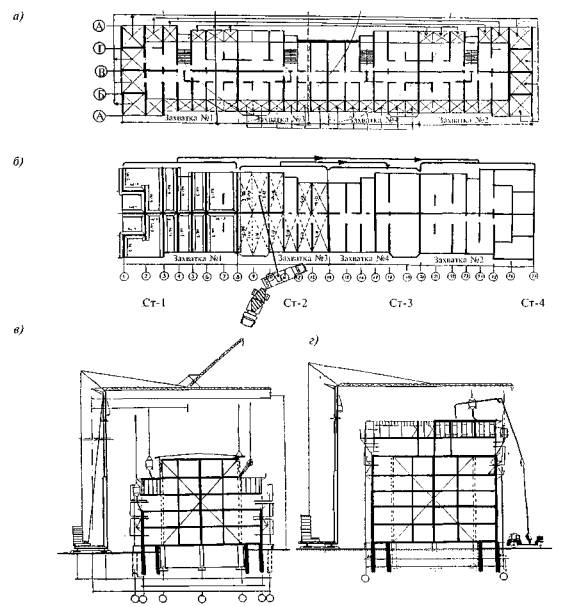

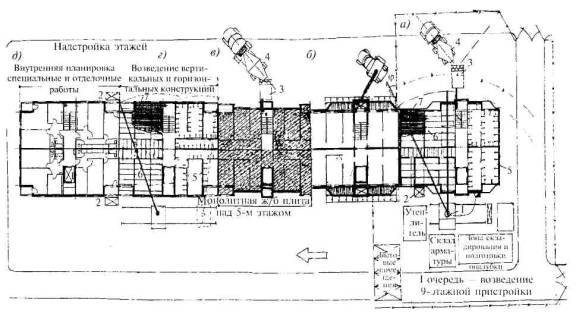

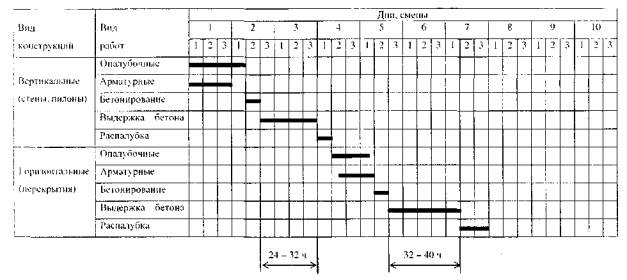

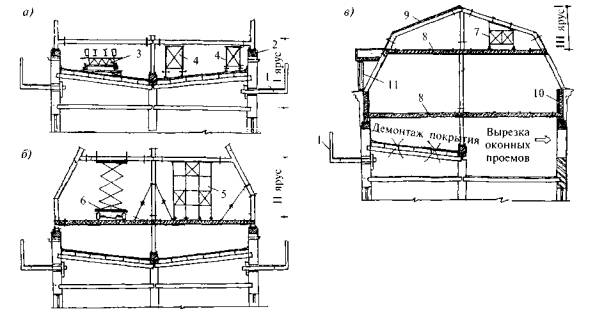

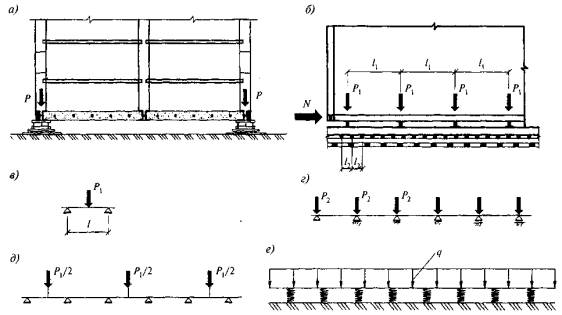

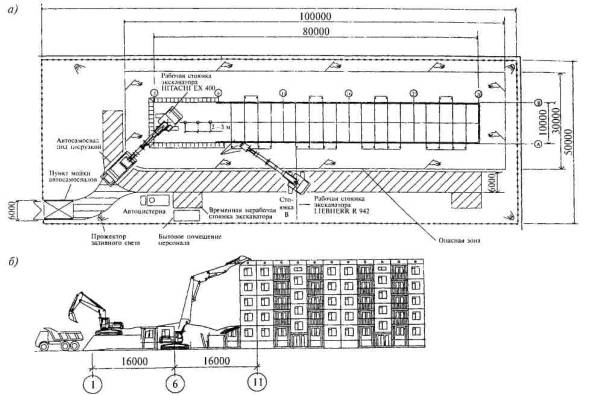

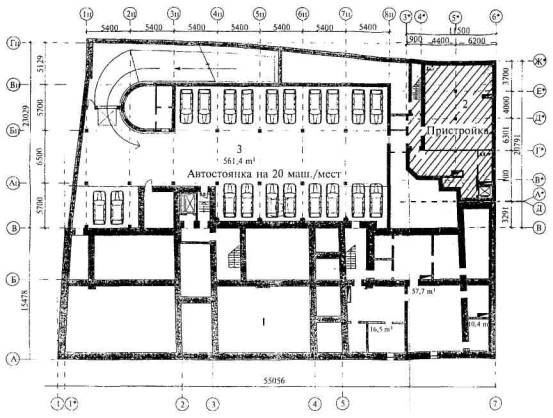

Технологические циклы производства работ приведены на рис. 9.14.

Рис. 9.14.

Технологическая последовательность возведения встроенной

сборно-монолитной системы при реконструкции 3-секционного жилого дома

Цифрами показана очередность выполнения

работ: I - возведение монолитных

стен; II - монтаж плит

перекрытия, лестничных маршей и площадок; III - установка объемных блоков сантехкабин и

лифтовых шахт

На первой захватке показан технологический этап возведения внутренних монолитных стен. Он состоит из процессов подготовки наружных и внутренних стен, устройства арматурного заполнения, установки опалубочных щитов, проемообразователей, системы крепления щитов к торцевым стенам, подачи и укладки бетонной смеси.

Комплекс монолитных работ осуществляется с использованием башенного крана. В связи с ограниченным объемом бетонных работ наиболее рациональными являются подача и укладка смеси по схеме «кран-бадья».

После приобретения распалубочной прочности осуществляются демонтаж опалубки и перестановка на прилегающую захватку.

Используется горизонтально восходящая схема производства работ, предусматривающая последовательное поэтажное выполнение работ монолитного цикла.

В зависимости от интенсивности набора прочности бетоном возможно использование двух комплектов опалубочных систем, что создает предпосылки непрерывного производства работ монтажного цикла.

На второй захватке приведены технологическая схема и последовательность монтажа сборных конструкций. Она включает устройство стыковых соединений плит перекрытия, лестничных маршей и площадок.

При выполнении монтажных работ особое внимание уделяется сохранению монтажного горизонта, омоноличиванию анкерных элементов плит перекрытия, заделке швов, сварным соединениям лестничных маршей и площадок.

На третьей захватке показаны технологические процессы монтажа объемных элементов лифтовых шахт, сантехкабин, вентиляционных блоков и др. Выполнение данного цикла работ связано с подготовкой площадок для монтажа объемных элементов, стыковых соединений и проектного геометрического положения каждого монтируемого элемента.

Окончание монтажного цикла работ на захватке дает основание для производства работ по устройству внутренних монолитных стен очередного этажа.

Ритмичность производства работ связана с непрерывным материально-техническим обеспечением строительных процессов: доставкой и складированием сборных конструкций, ритмичной подачей бетонной смеси, наличием расчетного количества опалубки, средств тепловой обработки, обеспеченностью рабочими кадрами требуемой квалификации и др.

Для выполнения цикла работ по устройству встроенной системы разрабатывается проект производства работ. Особое внимание уделяется технологическим картам, где отдельной позицией представляются материалы по контролю качества работ инструментальными средствами, подбору средств механизации и инвентаря, обеспечивающих интенсивное производство работ на всех этапах устройства встроенной системы.

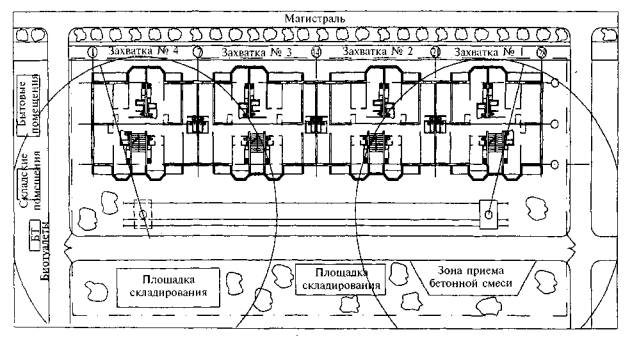

Комплексная механизация технологических процессов требует создания необходимых условий на строительной площадке: размещения и привязки башенного крана, определения зон складирования сборных конструкций; площадок для приема бетонной смеси, по укрупнению опалубочных щитов, приему и складированию арматуры и др.

Для обеспечения нормальной работы технологических потоков устраивается сеть временных дорог, осваиваются площадки для размещения инвентарных зданий бытовой зоны, закрытые складские помещения и мастерские.

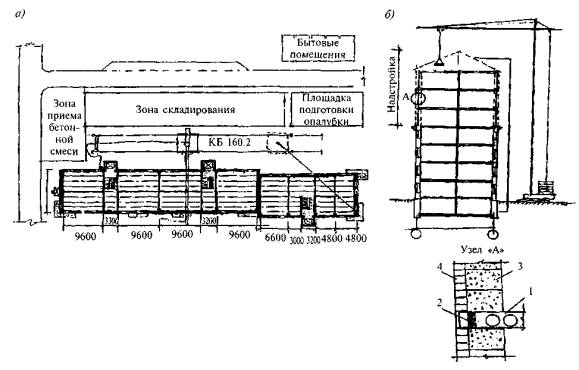

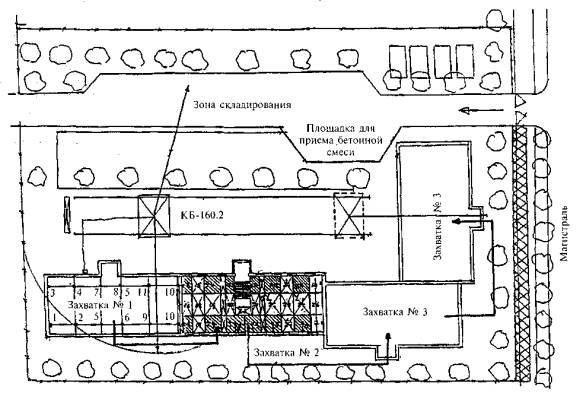

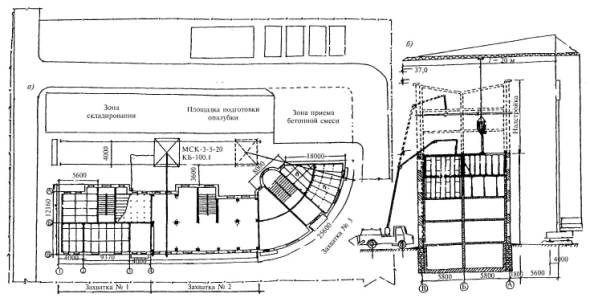

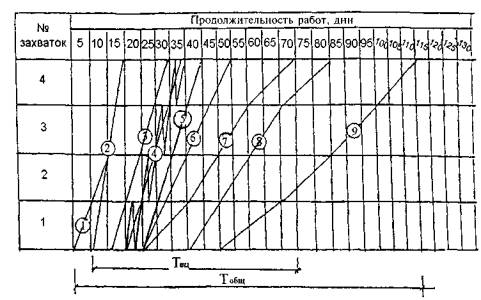

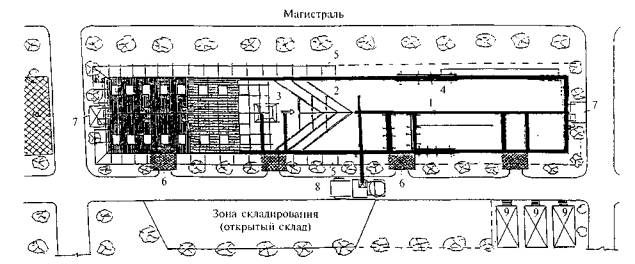

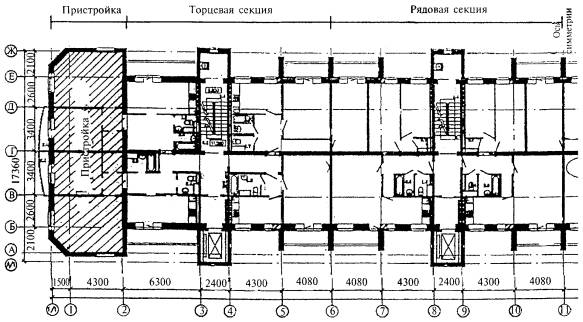

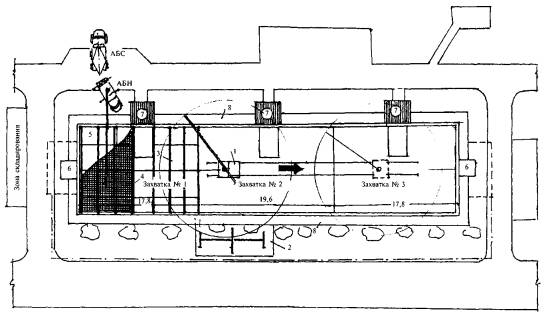

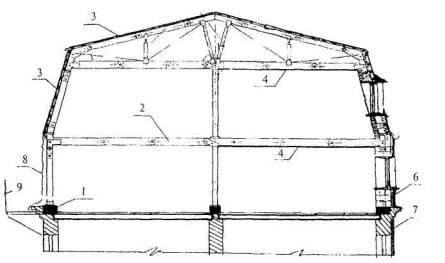

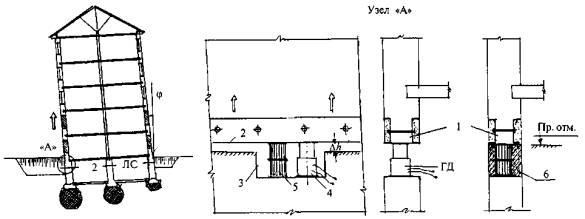

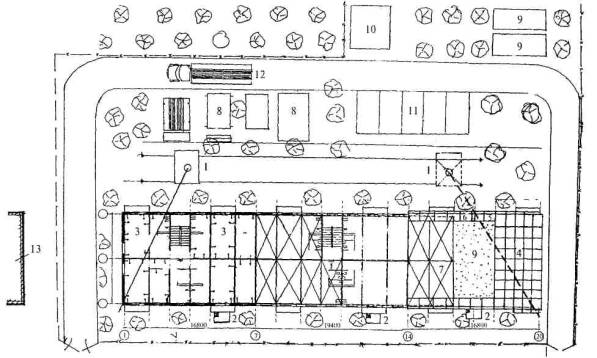

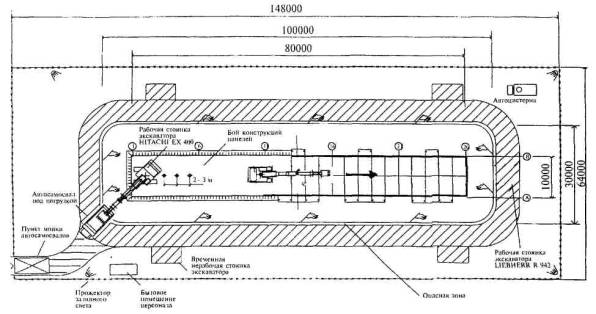

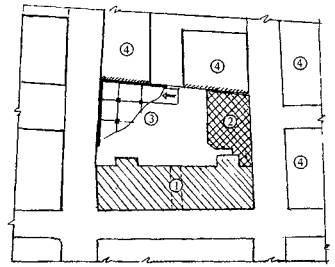

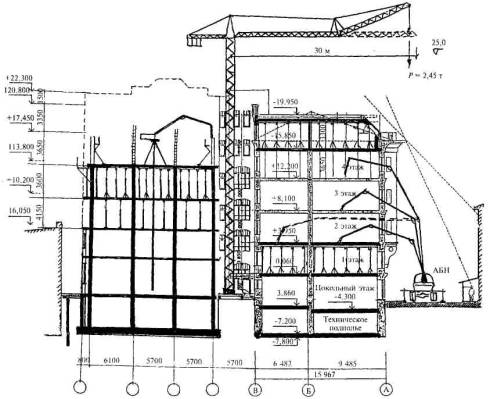

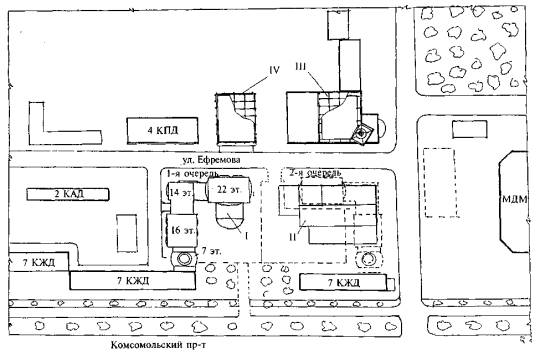

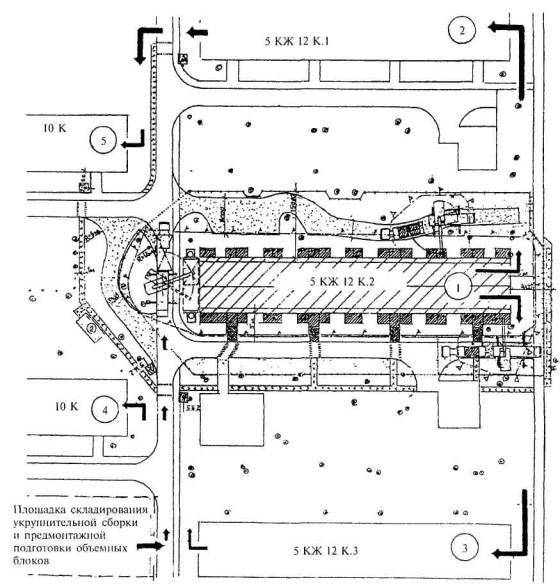

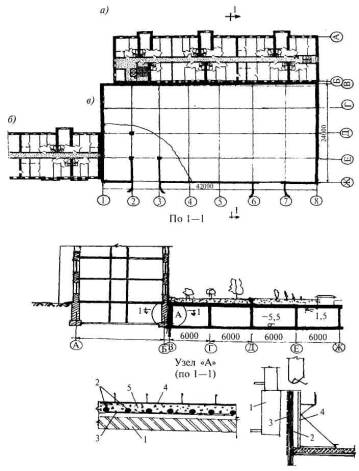

Перечисленные виды работ отражаются при формировании строительного генерального плана с соответствующими технологическими расчетами (рис. 9.15).

Рис. 9.15.

Организация строительной площадки на основной период СМР

а - фрагмент

стройгенплана; б -

разрез на период надстройки этажей; узел «А» - схема наружных самонесущих стен

из газосиликатных блоков с облицовкой из керамического кирпича: 1 -

плита перекрытия; 2 -

термовкладыш; 3 - газосиликатные

блоки; 4 - облицовка из

кирпича

Стесненность строительной площадки предусматривает размещение технологически необходимых средств механизации, приобъектной зоны, временных зданий, сетей и дорог.

При выполнении работ в условиях стесненной городской застройки особое внимание уделяется безопасным методам производства работ, выявлению опасных зон и разработке мероприятий по снижению негативного влияния на прилегающие территории жилой зоны.

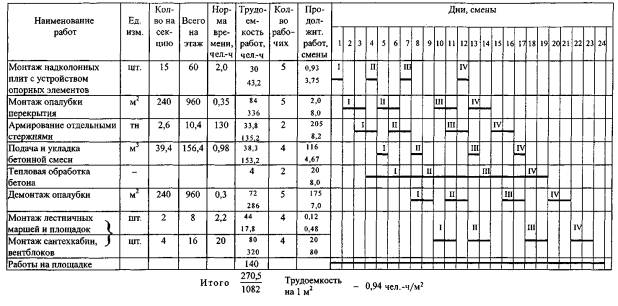

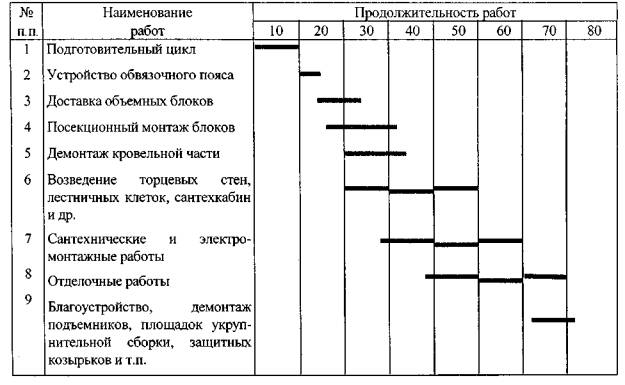

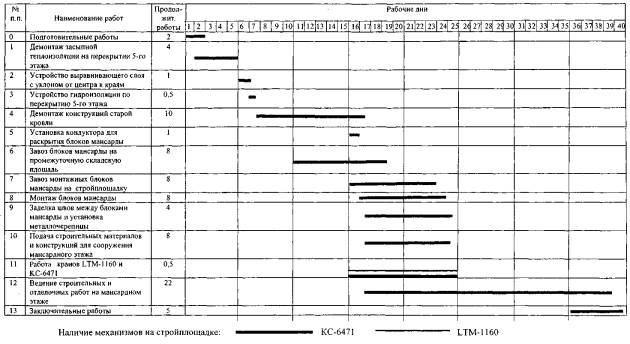

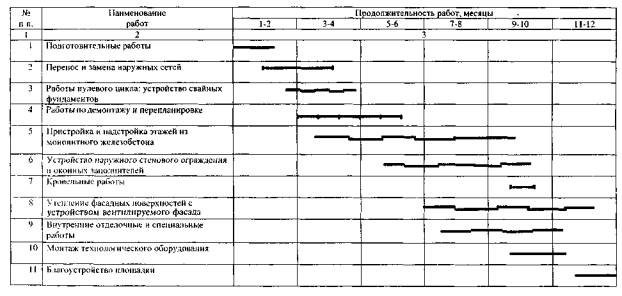

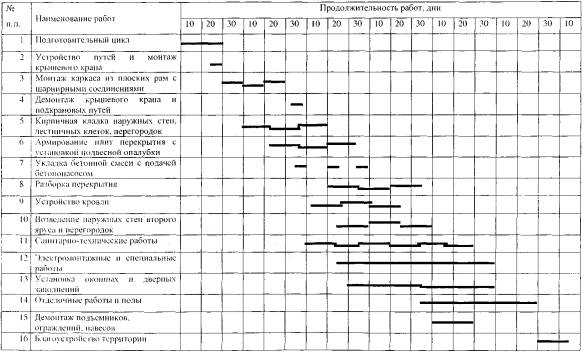

Примерный график производства работ по устройству встроенной системы приведен в табл. 9.1. Принята горизонтальная схема развития потоков с совмещением работ по захваткам (секциям). Такое решение позволяет увязать технологические потоки, обеспечив фронт работ по возведению монолитных стен и монтажу сборных конструкций перекрытия, выполнению работ по надстройке здания. Совмещение работ обеспечивает их непрерывность и цикличность.

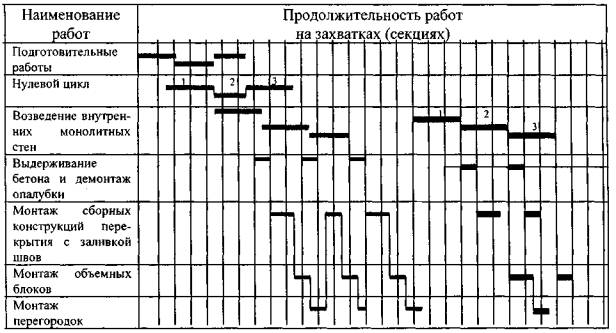

Таблица 9.1

График производства работ включает: подготовительный период; работы нулевого цикла; возведение монолитных конструкций этажа, монтаж сборных и объемных элементов. Для создания ритмичного потока осуществляются подбор опалубочной системы объемом на две захватки, выполнение монтажных работ с технологическим циклом, равным по продолжительности возведению внутренних стен.

Изменение кратности ритма производства работ наиболее характерно при надстройке здания, когда кроме перечисленных видов работ выполняются технологические процессы, связанные с возведением наружного стенового ограждения.

При выполнении строительных процессов ведется контроль качества работ на всех этапах возведения встроенных конструкций и надстраиваемых этажей: приемочный контроль качества сборных конструкций, деталей, материалов и полуфабрикатов; соблюдение условий их хранения и складирования; геодезический контроль производства работ; температурный контроль и контроль степени набора прочности бетоном и др.

Наличие объекта в жилой зоне требует выполнения мероприятий и технических решений, обеспечивающих безопасное выполнение работ и исключающих негативное воздействие на людские и транспортные потоки.

Рассмотренная технология ведения работ экономически целесообразна как для единичных зданий застройки, так и при условии комплексной реконструкции квартала застройки, что позволяет организовать межобъектные специализированные потоки, создать единую базу подготовки производства.

§ 9.5. Технология реконструкции зданий с использованием безбалочной каркасной системы

Система универсального безбалочного каркаса (КУБ) отличается от традиционных сборно-монолитных каркасных систем отсутствием ригелей, роль которых выполняют плиты перекрытий, и применением многоярусных колонн без выступающих частей. Пространственная жесткость и устойчивость встроенного каркаса обеспечиваются замоноличиванием стыков между элементами и использованием связей. Каркас работает по рамной или рамно-связевой схеме. Эффективность системы апробирована в жилищном и промышленном строительстве. Она имеет достаточно высокие технико-экономические показатели. В частности, удельный расход материалов на 1 м2 перекрытия составляет: сталь - 12,2-13,2 кг, сборный железобетон - 0,15-0,17 м3, монолитный бетон - 0,021 м3. Нагрузка на перекрытие может составлять от 800 до 2000 кг/м2. Удельные трудозатраты для различных модификаций систем составляют 0,7-1,1 чел.-ч на 1 м2 перекрытия.

Основное преимущество системы заключается в возможности за счет изменения размеров рядовых или надколонных плит создавать пространственные ячейки широких типоразмеров. Такое решение весьма важно при выполнении реконструктивных работ, где плановые размеры помещений даже в одном многоэтажном здании могут существенно отличаться. Отсутствие внутренних часто расположенных стен позволяет получать объемы с гибкой планировкой помещений.

Применение конструктивной системы безбалочного универсального каркаса приемлемо при реконструкции жилых зданий прямоугольной формы плана. К таким зданиям следует отнести прежде всего жилые дома заводских районов первых массовых серий.

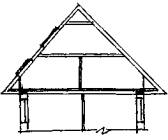

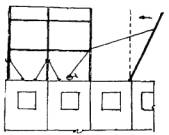

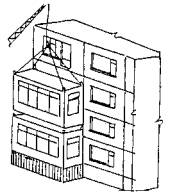

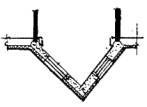

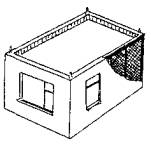

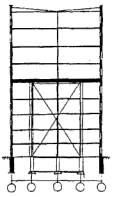

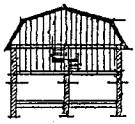

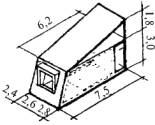

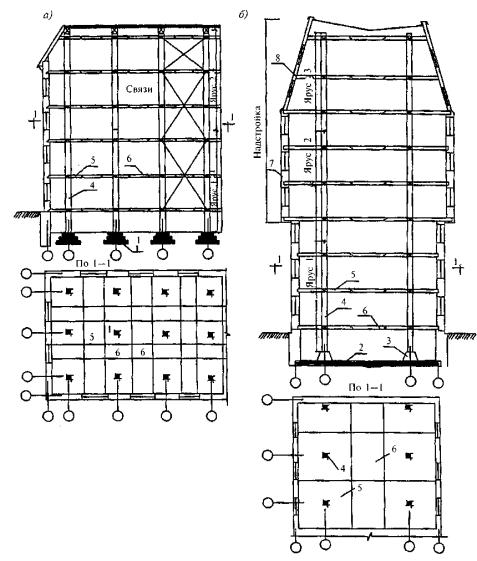

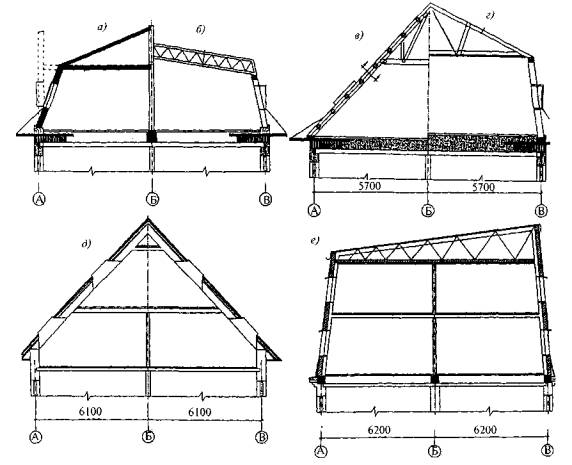

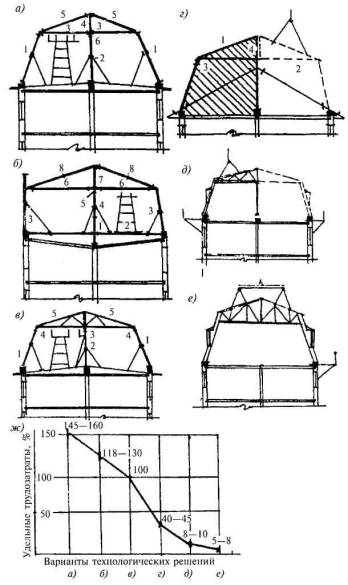

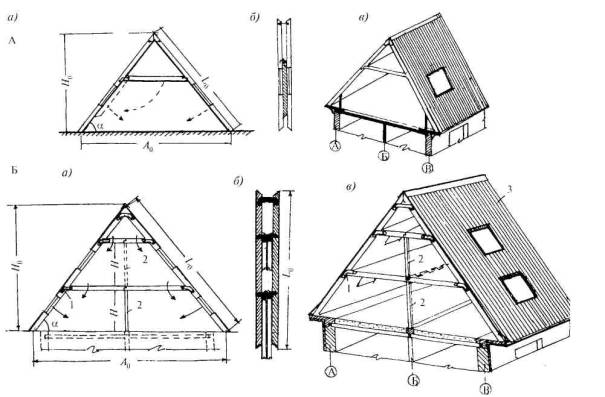

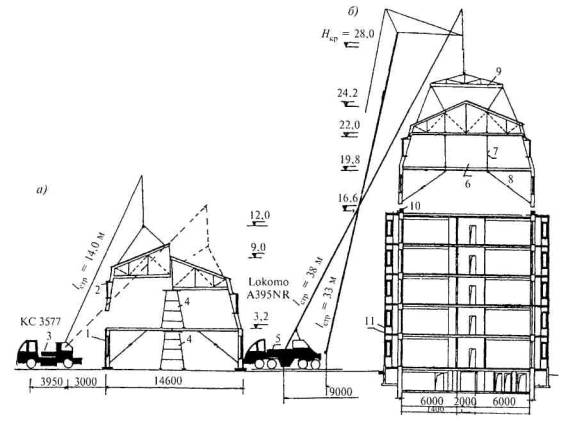

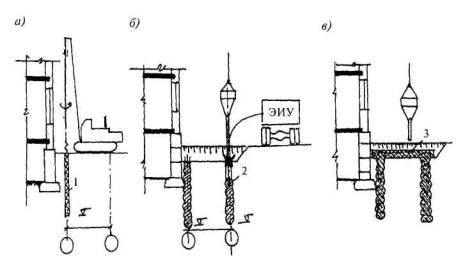

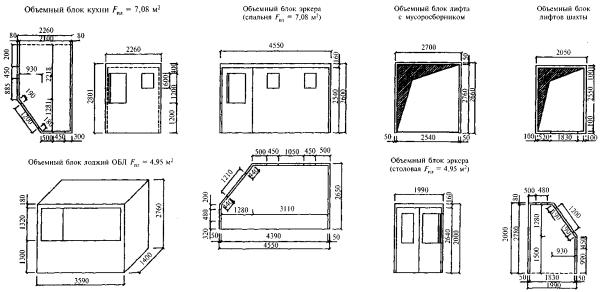

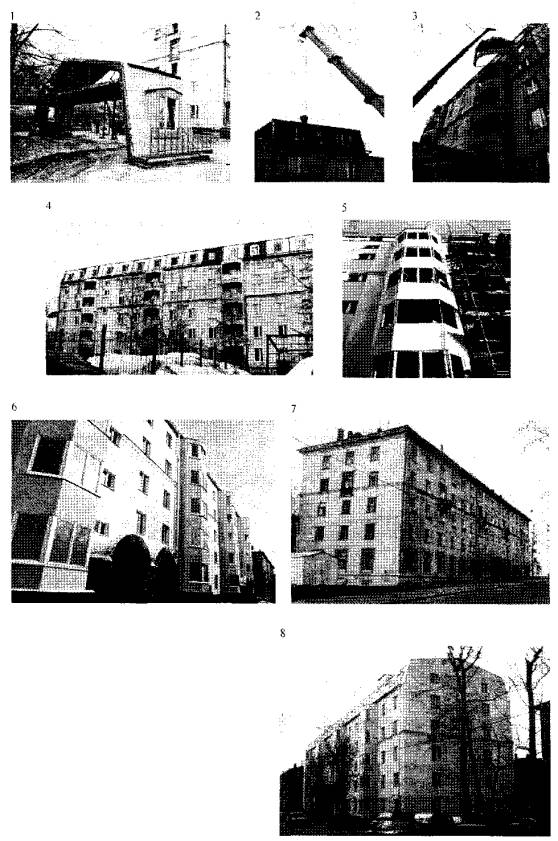

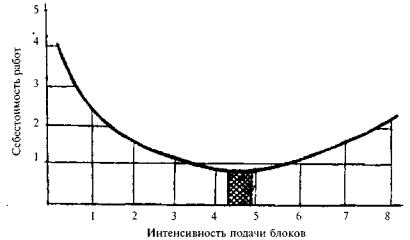

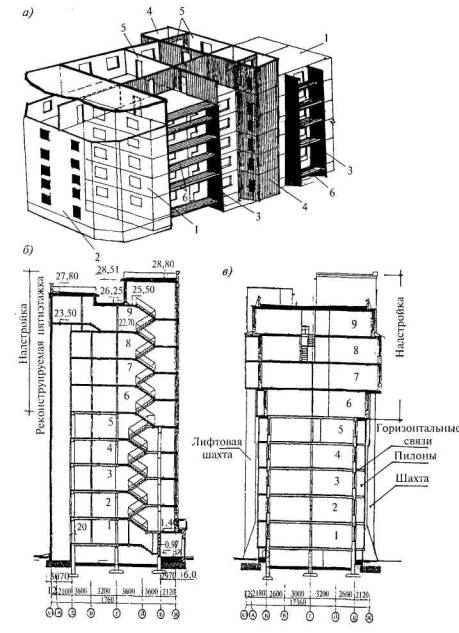

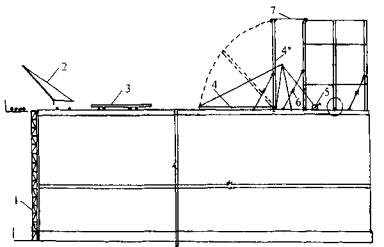

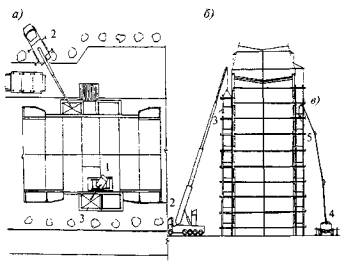

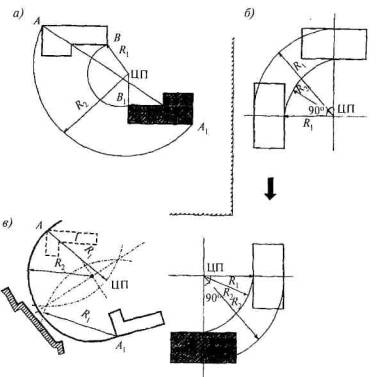

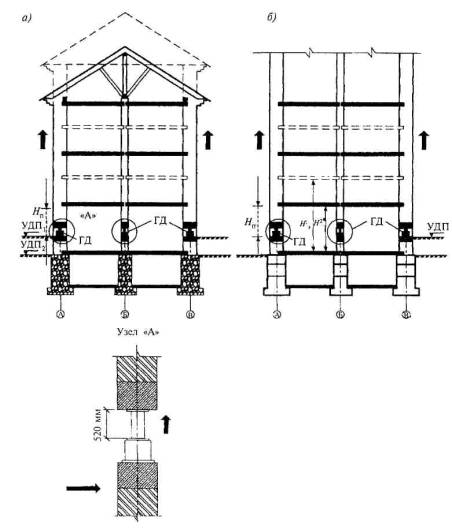

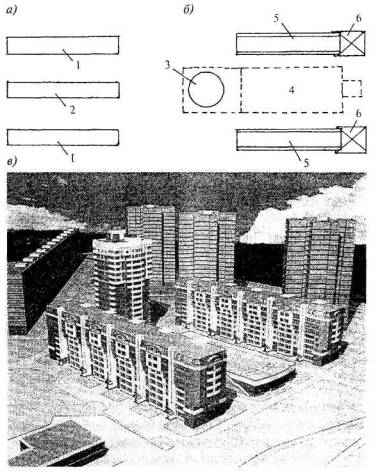

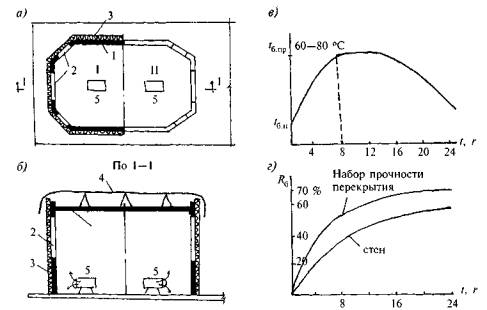

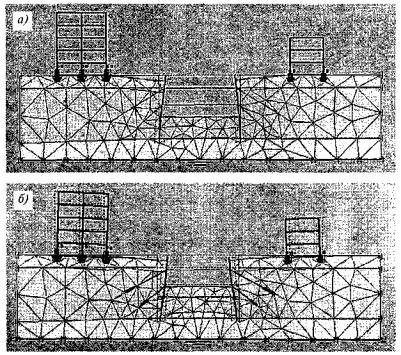

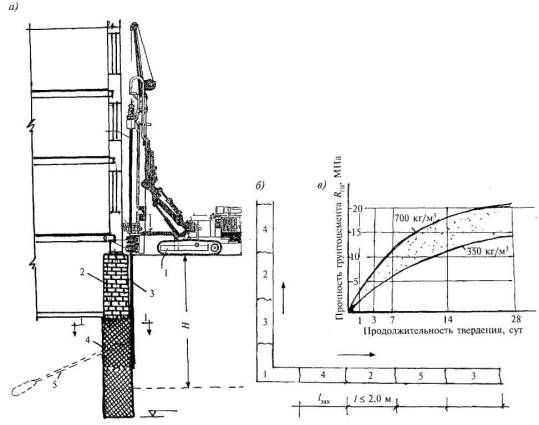

Принципиальные схемы встроенных систем приведены На рис. 9.16, где представлены два варианта технических решений: для зданий без надстройки и с надстройкой этажей.

В зависимости от количества надстраиваемых этажей фундаменты под колонны могут выполняться отдельно стоящими стаканного типа или в виде монолитной плиты с подколонниками.

Система включает обязательное использование 2-3-ярусных колонн, надколонных и рядовых плит.

На рис. 9.16, А приведен вариант встроенной системы, когда технологические нагрузки мало отличаются от ранее существующих. В то же время применение отдельно стоящих фундаментов способствует перераспределению нагрузок и снижению их воздействия на стеновое ограждение. Это обстоятельство позволяет исключить работы по усилению наружных стен и их фундаментов. Размещение встроенного каркаса производится таким образом, чтобы расположение колонн находилось в простеночной части, а их высотные отметки соответствовали существующей высоте этажа.

Рис. 9.16.

Принципиальные схемы встроенной системы КУБ при реконструкции зданий

а - без надстройки

этажей с превращением чердачной части в мансардный этаж; б - с надстройкой трех полных этажей и

двухэтажной мансардной части; 1 - фундаменты стаканного типа; 2 - монолитная фундаментная плита; 3 - подколенник; 4 - многоярусная колонна; 5 -

надколонные плиты; 6 -

рядовые и межколонные плиты; 7 - наружная стена надстраиваемых этажей; 8 - то же, мансардных

При надстройке зданий (рис. 9.16, Б) используется монолитная фундаментная плита, которая воспринимает нагрузки от здания, включая надстройку. При этом возможны изменение высотных отметок надстраиваемых этажей и расширение корпусов за счет применения консольных надколонных плит. Применение 3-ярусных колонн позволяет существенно сократить количество стыковых соединений, способствует не только снижению трудозатрат, но и повышению надежности зданий.

Для обеспечения пространственной жесткости используются различные связевые системы, в том числе диафрагмы жесткости, элементы лифтово-лестничных блоков и др.

При выполнении работ по устройству встроенного каркаса предусматривается обеспечение связей плит перекрытия со стеновым ограждением путем устройства штраб и омоноличивания стыков, а также установки анкерных элементов, соединяемых с закладными деталями надколонных плит. Предусматривается обязательное омоноличивание плит с колоннами и между собой.

Наличие 5-7 типоразмеров плит позволяет вписать систему практически в любую планировочную схему жилого здания прямоугольной формы.

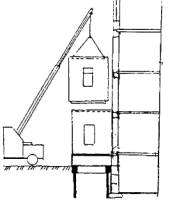

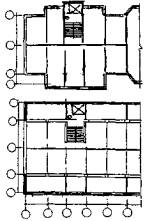

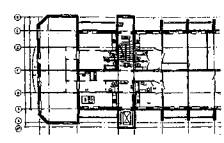

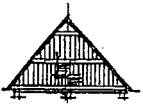

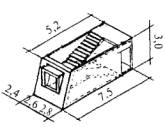

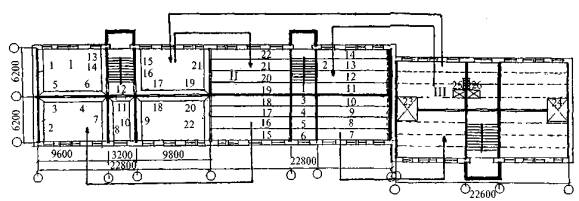

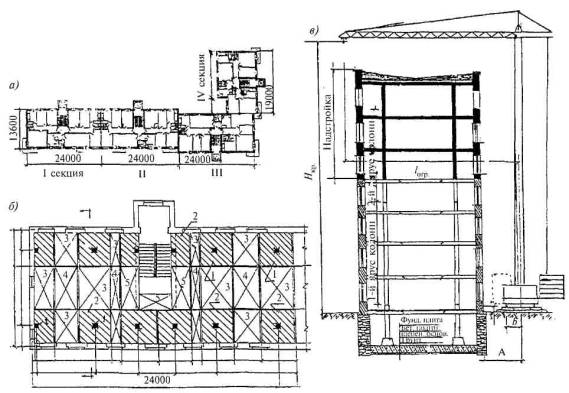

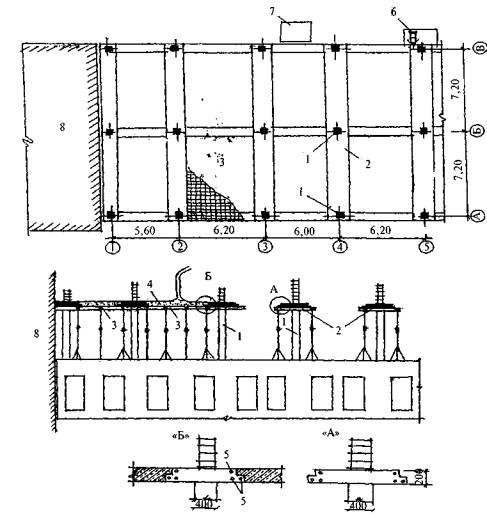

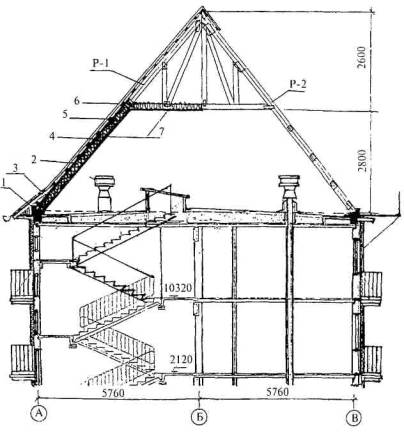

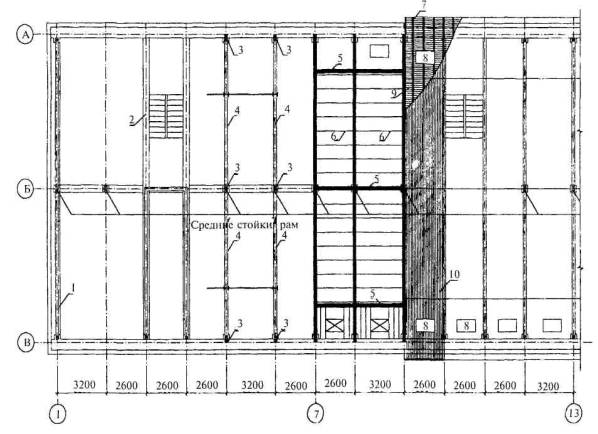

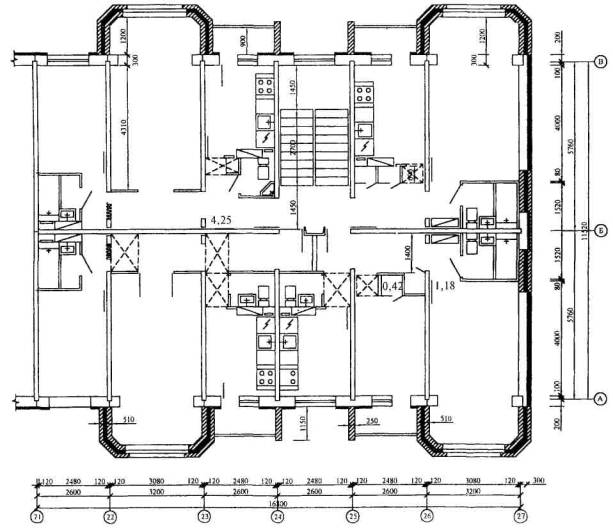

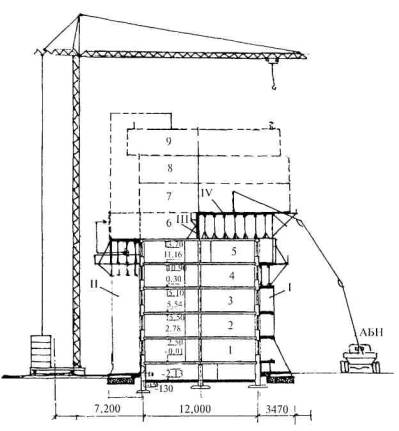

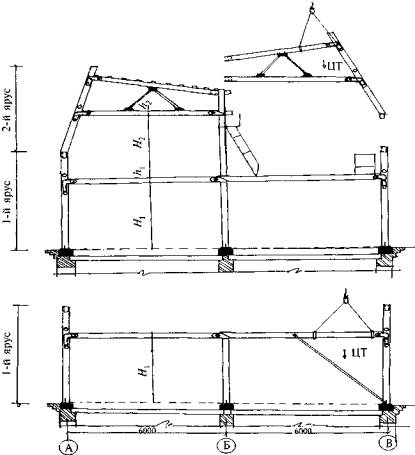

Принципиальная схема размещения безбалочного каркаса в секции жилого дома приведена на рис. 9.17. Она включает колонны с шагом расположения, соответствующим размещению оконных проемов, надколонные плиты прямоугольного и консольного типов, межколонные трех типоразмеров и рядовые плиты.

Рис. 9.17.

Размещение встроенного безбалочного каркаса в секцию реконструируемого

здания

а - план типового этажа

до реконструкции; б -

монтажный план секции; в -

разрез реконструируемого здания с надстройкой трех этажей; А - расстояние от

оси крана до наружной стены; Б - 1/2 ширины рельсового

пути крана; 1 - многоярусные колонны; 2 - нааколонные плиты; 3 - межколонные; 4,

5 - рядовые плиты

Стыки колонн с надколонными плитами, а также плит между собой омоноличиваются бетоном не ниже класса В25. Соединение плит со стеновым ограждением выполняется с устройством штраб по периметру стен, армированием этого пространства и омоноличиванием. Используются колонны высотой на 2-3 этажа с открытой арматурой в зоне стыка надколонных плит. Наращивание колонн по высоте осуществляется с использованием штепсельных соединений.

Технология устройства фундаментов

Как отмечалось, фундаменты под колонны системы КУБ выполняются из отдельно стоящих сборных или монолитных фундаментов стаканного типа при выполнении работ без надстройки зданий и в виде монолитной плиты, когда требуется надстройка несколькими этажами.

Технология возведения фундаментов под отдельно стоящие колонны состоит в отрывке котлованов, устройстве основания, установке инвентарной опалубки монолитного фундамента, армировании и укладке бетонной смеси. Как правило, весь цикл работ, кроме подачи бетонной смеси, выполняется вручную и требует больших трудозатрат.

При использовании сборных фундаментов процесс возведения осуществляется с применением башенных кранов. На подготовленное основание монтируются сборные фундаменты в соответствии с разбивочными осями. При этом особое внимание уделяется геодезическому контролю положения фундаментов в плане и по вертикали. Создание монтажного горизонта низа стаканов осуществляется путем подливки раствором или использованием системы прокладок.

Технологические особенности возведения встроенной системы КУБ Устройство монолитной плиты фундамента

Монолитная плита фундамента выполняется по заранее подготовленному основанию (после удаления пола подвала и внутренних стен) в виде уплотненной песчано-гравийной подсыпки толщиной 10-15 см.

Возможны два конструктивных варианта: монолитная плита изолирована от фундамента наружных и внутренних стен; плита объединена с фундаментами стен.

Изолированная фундаментная плита выполняется из монолитного железобетона толщиной 300-500 мм с армированием. Процесс устройства плиты состоит в армировании и бетонировании. При этом армирование плиты может выполняться как из отдельных стержней с ручной вязкой, так и с помощью сварных сеток.

Подача, укладка и уплотнение бетонной смеси осуществляются по схеме «кран-бадья» и с помощью автобетононасосов. Наиболее эффективной является технология, основанная на использовании бетононасосного транспорта, который обеспечивает непрерывную подачу бетонной смеси через проемы 1-2-го этажей. Это позволяет существенно снизить трудоемкость и продолжительность работ.

Особое место в процессе бетонирования отводится обеспечению требуемого защитного слоя арматуры, соблюдению единой вертикальной отметки, обработке бетона с целью получения ровных поверхностей (затирка бетона машинами СО-132), фиксированному положению закладных деталей для последующей установки подколонников или стаканов фундаментов колонн.

При устройстве монолитной плиты производят установку закладных деталей в местах расположения подколонников. Это позволяет с высокой степенью точности произвести их монтаж. Наиболее технологичным является использование подколонников, так как не требует технологических перерывов на процесс набора прочности бетоном.

Более трудоемкой является технология устройства фундаментной плиты, объединенной с фундаментами стен. В этом случае требуются пробивка сквозных отверстий в теле фундамента стен, установка распределительных анкеров, обвязочных балок с последующим омоноличиванием и объединением с плитой фундамента.

После приобретения бетоном более 50 % прочности осуществляют монтаж подколонников. Их проектное положение фиксируется путем сварки закладных деталей в соответствии с разбивочными осями.

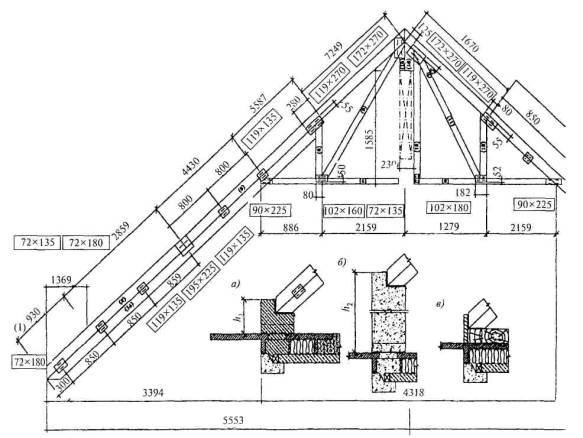

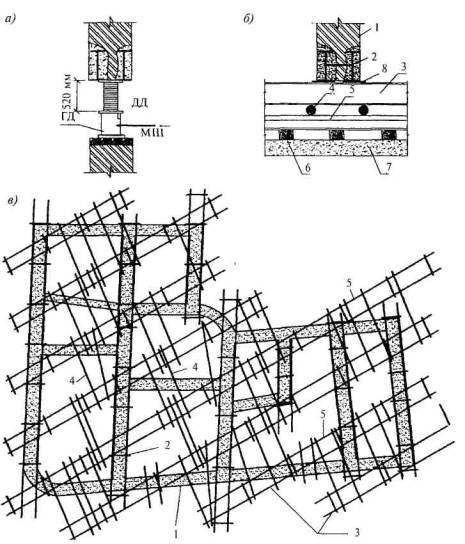

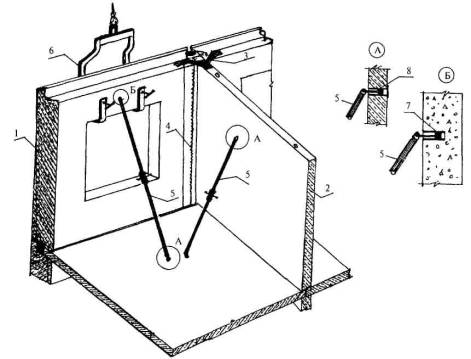

Монтаж колонн

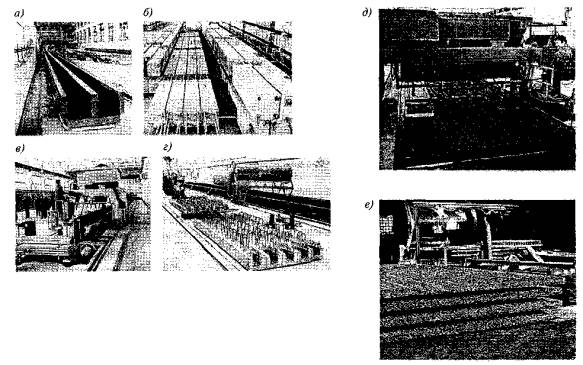

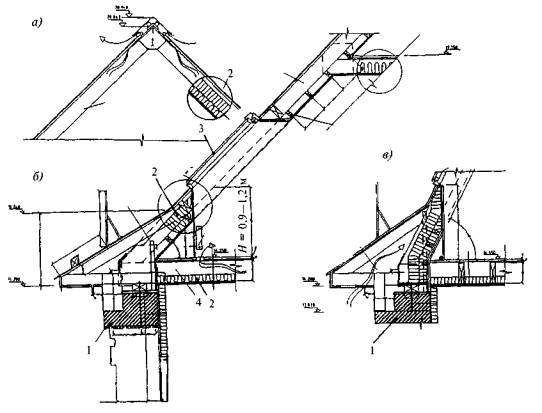

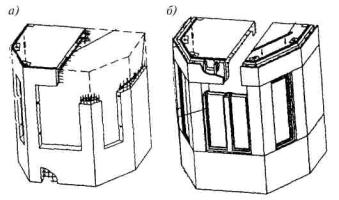

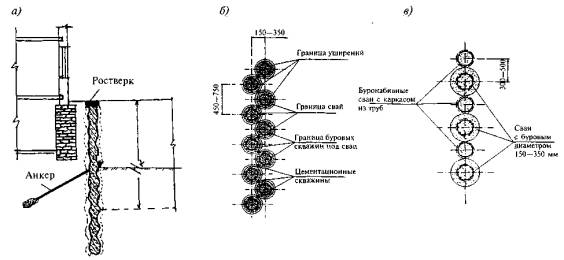

Наиболее трудоемкой и ответственной технологической операцией является монтаж колонн. Точность их установки является определяющей в собираемости элементов перекрытия. Она зависит от точности разбивки осей, положения монтажного горизонта. Применение 2-3-ярусных колонн требует использования специальных средств подъема, выверки и временного крепления: самобалансирующих траверс, одиночных кондукторов, фиксаторов, подкосов (рис. 9.18, а). Использование самобалансирующих траверс позволяет уменьшить высоту подъема крюка крана, а система кондукторов и подкосов - увеличить степень точности выверки колонн в проектное положение. Пространство между колонной и стаканом фундамента заполняется мелкозернистой бетонной смесью, а при использовании подколонников закладные детали стыка свариваются. Монтаж надколонных панелей производят при достижении прочности бетона стыка не менее 70 % R6.

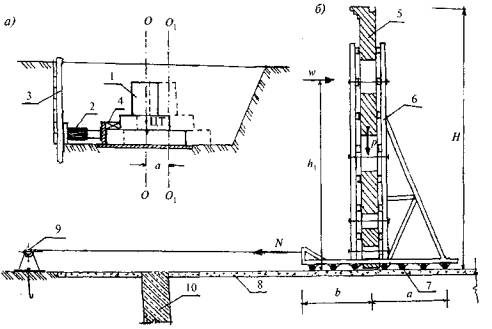

Рис. 9.18.

Технологические схемы монтажа элементов встроенной системы и узлы

сопряжения элементов

а - монтаж колонн; б - надколонных плит; в - рядовых плит; г - наращивание колонн; д - общий вид трехъярусной колонны; е - узел сопряжения надколонной плиты

с колонной; ж - варианты

временного крепления колонны с фундаментом; з - узел сопряжения плит перекрытия; 1 - стеновые

ограждения; 2 - фундаментная

плита; 3 - подколенник; 4 - двухъярусная колонна; 5 -

траверса; 6 - телескопические подкосы; 7 - надколонная плита; 8 - опорный хомут; 9 - стойки для выверки плиты; 10 - межколонная плита; 11 -

кондуктор для монтажа колонн; 12,

13 - клинья и механические домкраты для выверки и крепления

колонн в фундаментах

Монтаж панелей перекрытия

Панели перекрытия по номенклатуре разделяются на надколонные, которые, в свою очередь, могут быть симметричными для внутреннего ряда колонн и асимметричными (консольного типа) - для наружных рядов и торцевых элементов зданий. Несмотря на это различие, каждая надколонная плита имеет квадратное отверстие с достаточно мощным металлическим «воротником», при замоноличивании которого с телом колонны образуется равнопрочный стык. При монтаже надколонных плит достигается главная цель - обеспечить единый монтажный горизонт для каждого уровня перекрытий. Это достигается путем использования хомутов и специальных струбцин, закрепляемых ниже стыка колонн с плитой и имеющих механические домкратные стойки, которые позволяют обеспечить проектную выверку конструкции (рис. 9.18, б, в).

После установки надколонных плит производят монтаж рядовых плит. При достаточно высокой точности монтажа надколонных плит установка рядовых носит чисто механический характер. Их точность определяется соответствующими допусками на изготовление и использование системы временных опор с устройством для регулирования монтажного горизонта.

При устройстве встроенного каркаса допускается монтаж двух ярусов с последующим обязательным омоноличиванием стыков. Омоноличивание стыков колонн с плитами и их арматурных выпусков осуществляется бетонной смесью на класс выше, чем бетон основных конструкций. При этом используются различные средства ускоренного твердения: смеси на быстротвердеющих цементах, на вяжущем с низкой водопотребностью, с применением суперпластификаторов и комбинированных добавок, методом обогрева и другими приемами и технологиями.

Возведение отдельно стоящих фундаментов производится по захваткам. Отдельным потоком осуществляется цикл земляных работ по устройству котлованов и основания под фундаменты. Затем выполняются арматурные и опалубочные работы. Заключительным этапом являются подача, укладка и уплотнение бетонной смеси в готовую опалубку фундаментов.

Применение сборных фундаментов существенно снижает продолжительность работ, не требует технологических перерывов на набор прочности бетоном, исключает трудоемкие процессы устройства опалубки и армирования, распалубки, переноса на очередную захватку и т.п.

При реконструкции зданий без надстройки этажей применение сборных фундаментов является предпочтительным и более экономичным.

Организационно-технологические принципы реконструкции зданий

Реконструкция зданий с использованием безбалочного встроенного каркаса предусматривает следующие циклы производства работ.

Подготовительные работы включают освоение и обустройство площадки, перекладку сетей, устройство временных дорог и площадок, демонтаж и разборку конструкций кровли, перекрытий, перегородок, внутренних стен. Особое внимание уделяется производству работ по обеспечению устойчивости конструкций стен и при необходимости их временного усиления.

Цикл строительно-монтажных работ состоит в устройстве фундаментов под колонны каркаса и монтаже сборных конструкций.

Кроме конструкций безбалочного каркаса осуществляется монтаж лестничных маршей, площадок, межсекционных перегородок, объемных элементов сантехкабин и лифтовых шахт. Этот процесс является ведущим и в целом определяет основную продолжительность работ.

Параллельно с монтажом несущих конструкций осуществляется цикл работ по внутренней планировке помещений, а с отставанием на 1-2 этажа производится устройство ограждающих конструкций надстраиваемой части.

Отдельными строительными потоками выполняются санитарно-технические, электромонтажные и отделочные работы. Их взаимосвязь с основными технологическими процессами осуществляется путем максимального совмещения во времени и разделения в пространстве. Выполнение перечисленных видов работ осуществляется на захватках, свободных от монтажных процессов.

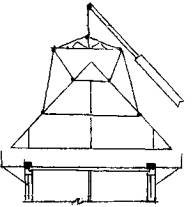

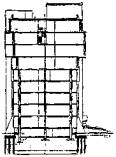

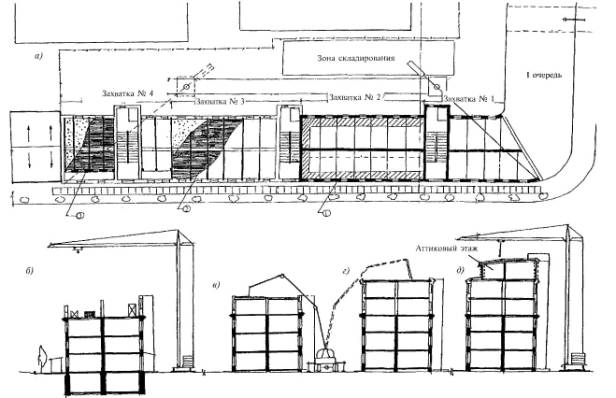

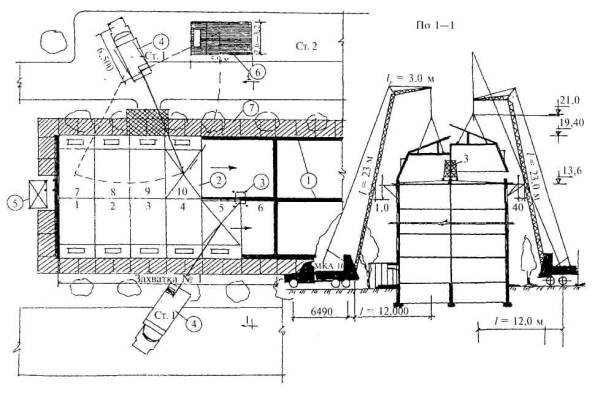

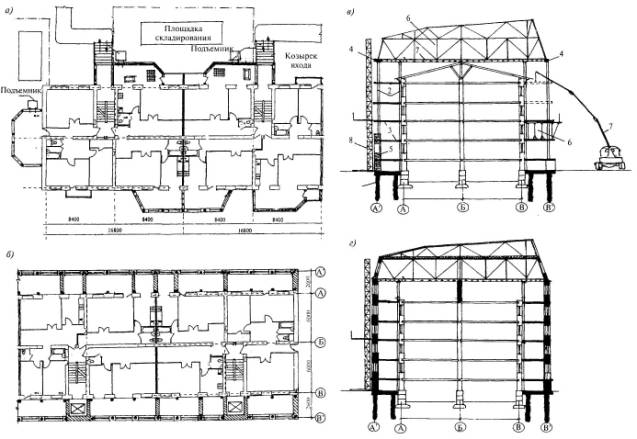

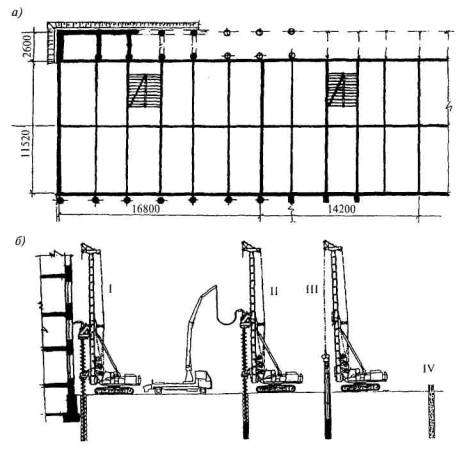

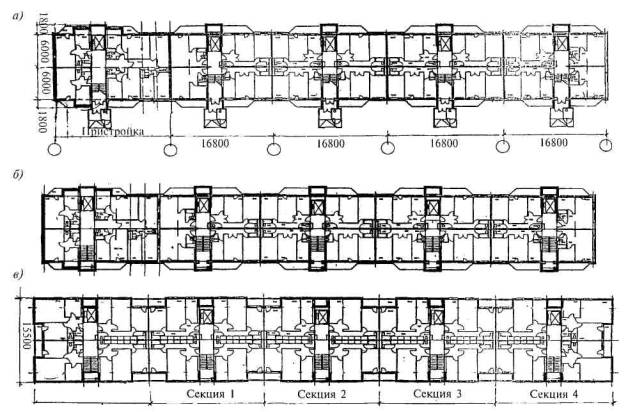

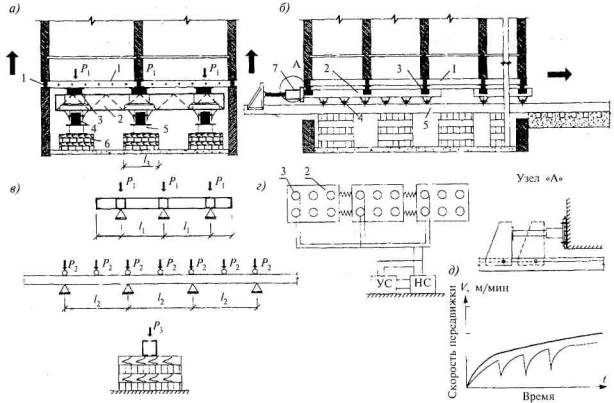

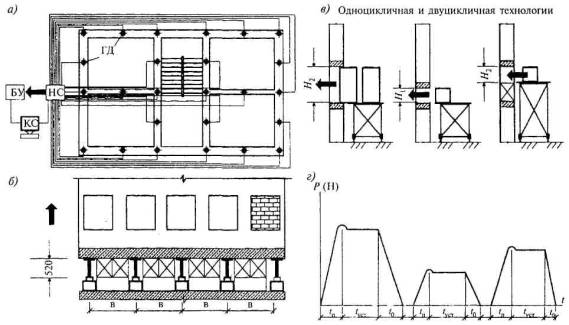

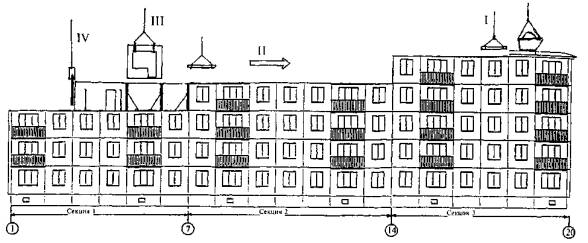

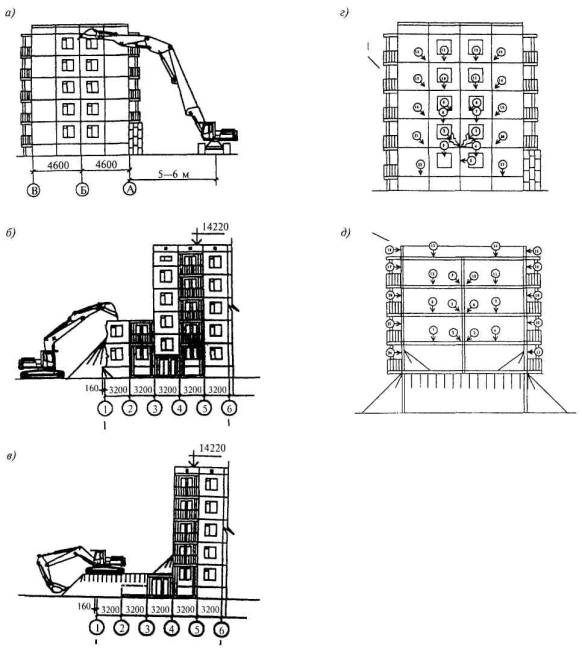

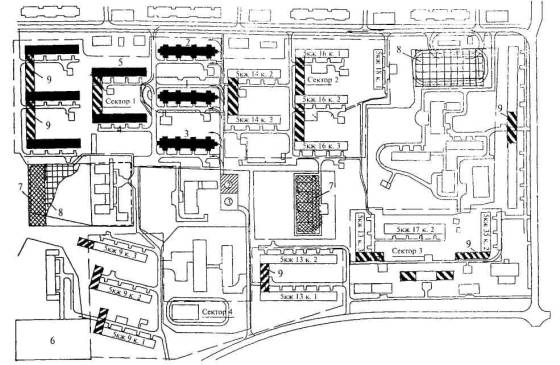

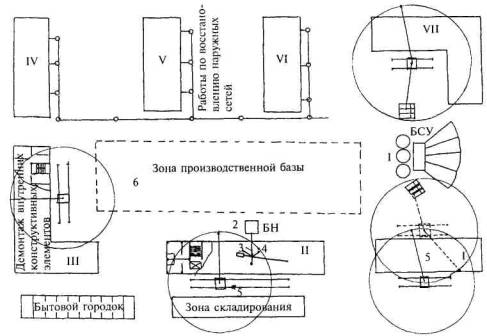

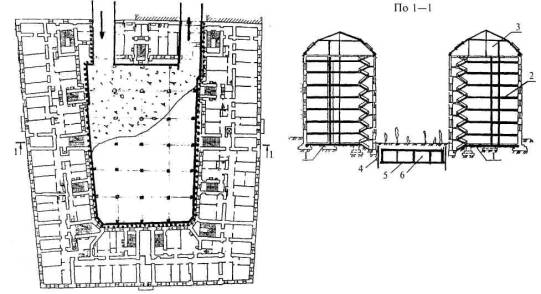

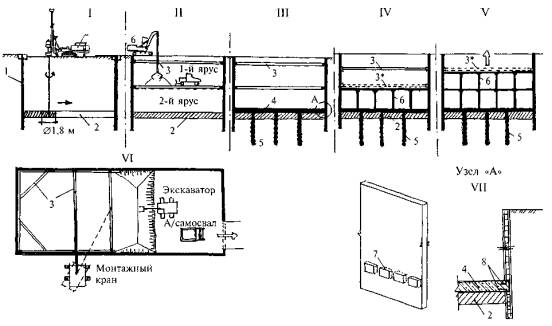

На рис. 9.19 приведен фрагмент стройгенплана с привязкой башенного крана, выделением зон складирования, площадок для приема бетонной смеси, размещением бытовых помещений, ограждения и навесов для безопасного передвижения людских потоков, временных дорог, сетей и т.п. Здесь же дана технологическая последовательность монтажа различных элементов системы КУБ по захваткам. На 1-й захватке условно показана очередность монтажа колонн, на 2-й захватке - плит перекрытия и т.д. Стрелками показан переход специализированных звеньев по захваткам. Принята дифференцированная схема монтажа элементов.

Рис. 9.19. Организация строительной площадки при реконструкции 4-секционного жилого дома с использованием встроенного безбалочного каркаса и технологическая последовательность монтажа элементов встроенного каркаса на захватках

Технологическая последовательность производства монтажных работ встроенного каркаса состоит в постоянной установке многоярусных колонн, монтаже надколонных и рядовых плит, элементов лифтово-лестничного узла. По вертикально восходящей схеме осуществляется поэтажное возведение элементов перекрытия.

Для монтажа конструктивных элементов используются башенные краны, грузоподъемность которых обеспечивает подъем и установку наиболее массивных конструкций. Вылет стрелы и высота подъема крана должны обеспечивать производство монтажных работ с учетом высоты надстраиваемых этажей и габаритов монтируемых элементов со строповочными устройствами.

Монтаж элементов перекрытия начинается с установки надколонных плит. Их выверка и временное крепление осуществляются с помощью механических домкратов, устанавливаемых на колоннах, и временных опорных стоек. После выполнения сварочных работ и омоноличивания стыков осуществляется установка рядовых плит.

Монтаж элементов перекрытия производится поярусно. Перед началом монтажа плит осуществляются геодезическая разбивка монтажного горизонта и установка приспособлений для выверки плит. Затем производятся монтаж надколонных и консольных плит, сварка закладных деталей, последовательная установка рядовых плит, армирование и бетонирование стыков.

Надстройка этажей ведется в той же технологической последовательности, что и встройка каркаса.

По окончании монтажных работ на первой захватке осуществляется цикл работ по устройству стенового ограждения, внутренних межкомнатных и межквартирных перегородок. Достаточно большой фронт работ позволяет организовать поточное производство строительно-монтажных, специальных, а также отделочных работ.

Работа по захваткам в горизонтальной плоскости здания позволяет создать систему ритмичных потоков. Ведущим процессом является монтажный цикл возведения каркаса, который определяет взаимосвязь других видов работ в пространстве и времени.

Для обеспечения ритмичного монтажного цикла требуются адресная поставка сборных железобетонных элементов, наличие средств выверки, временного и окончательного крепления, обеспеченность рабочей силой соответствующей квалификации.

Отличительной особенностью безбалочных систем является наличие большого числа стыков, требующих омоноличивания. Это обстоятельство снижает технологичность конструктивных элементов и требует специальных мер и технологий по обеспечению ускоренного набора прочности бетона.

Другим недостатком встроенной безбалочной системы является наличие геометрических отклонений плоскости потолочных поверхностей из-за неравномерного перепада высот монтируемых элементов перекрытия. Это обстоятельство приводит к дополнительным затратам по отделочным работам и возникновению трудноликвидируемых дефектов.

Для исключения этого недостатка используется сборно-монолитная система перекрытий, когда в качестве сборных элементов используются только надколонные плиты, а остальное пространство выполняется в монолитном железобетоне. Конструктивно-технологическая схема сборно-монолитного перекрытия приведена на рис. 9.20.

Рис. 9.20.

Сборно-монолитная безбалочная

система

1 - многоярусные колонны; 2 - надколонные плиты; 3 - монолитные участки перекрытия; 4 - опалубка перекрытия; 5 -

штраба; 6 -

омоноличивание стыка плиты со стеновым ограждением

После установки надколонных плит и производства сварочных работ по устройству стыков осуществляются процесс установки опалубки, армирование и бетонирование монолитных участков перекрытия. При выполнении арматурных работ производится связь арматурного заполнения плиты с выпусками арматурных плит, чем достигаются монолитность соединений и равнопрочность стыковых соединений.

Используется опалубочная система перекрытий, состоящая из опорных стоек, балок, прогонов и фанерной палубы. При этом осуществляется перепуск опалубки по периметру плит на ширину не менее 500 мм.

Технологический процесс укладки и уплотнения бетонной смеси осуществляется с крановой подачей и уплотнением с использованием виброреек. Ориентиром для их перемещения служат наружные поверхности надколонных плит.

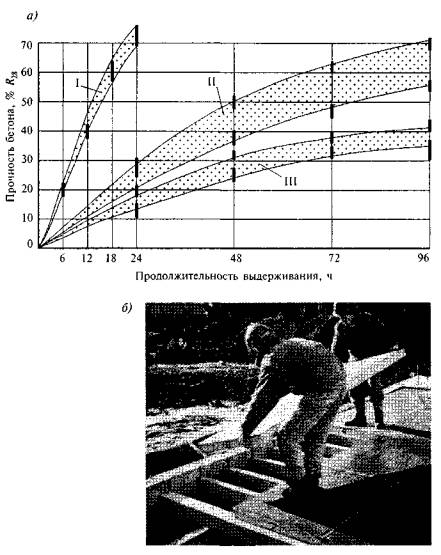

Технология устройства стыков и монолитных участков перекрытий

Интенсивность возведения встроенного каркаса существенно зависит от технологии устройства стыковых соединений и монолитных участков перекрытий. В частности, продолжительность набора прочности монолитного бетона непосредственно влияет на ритм ведения монтажных работ, так как возведение очередного перекрытия возможно при достижении прочности стыкуемых элементов не менее 70 %.

Современные технологии ускоренных методов твердения бетона позволяют достаточно индустриально решить данную проблему в построечных условиях. В частности, применением технологии прогрева греющими проводами, гибкими графитовыми лентами, термоактивными подвесными опалубками и другими средствами достигается требуемый набор прочности за цикл 24-36 ч. Применение тепловой обработки целесообразно и при летних условиях производства работ, так как резко снижается продолжительность выдерживания бетона и, соответственно, сокращаются технологические перерывы.