ПРОЕКТНИИСПЕЦХИММАШ

Утверждаю

Директор Проектнииспецхиммаш

______________ О.Г. Алтипов

19 октября 1989 г.

РУКОВОДСТВО

ПО ИНЖЕНЕРНО-ТЕХНИЧЕСКОМУ ОБСЛЕДОВАНИЮ,

ОЦЕНКЕ

КАЧЕСТВА И НАДЕЖНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ

РТМ 1652-9-89

1990 г.

Настоящее Руководство составлено с целью получения всех данных, характеризующих действительное состояние строительных конструкций и назначения рекомендаций для их капитального ремонта. Содержит методику по обследованию строительных конструкций зданий и сооружений разрушающими и неразрушающими методами. Приводятся причины деформаций повреждений строительных конструкций и оценивается их пригодность к дальнейшей эксплуатации.

В Руководстве приняты основные положения, предусмотренные в ВСН-22-84 «Методические указания по инженерно-техническому обследованию (исследованию), оценке качества надежности строительных конструкций зданий и сооружений», с переработкой и дополнениям и, в соответствии с требованиями и изменениями СНиП и ГОСТов.

Использован огромный опыт выполнения обмерно-обследовательских работ, накопленный в институте Проектнииспецхиммаш за 20 с лишним лет.

Руководство предназначено для практического руководства в работе инженерно-технического персонала при выполнении обмерно-обследовательских работ для капитального ремонта и реконструкции зданий и сооружений.

Содержание

1. ОБЩИЕ УКАЗАНИЯ

1.1. Настоящее Руководство устанавливает методы, порядок и цели выполнения обследований строительных конструкций зданий и сооружений.

1.2. Целью обследования строительных конструкций является:

- проверка их состояния и несущей способности;

- выявление причин, вызывающих их повреждения и деформации;

- выявление возможности их дальнейшей эксплуатации;

- выявление объемов восстановительных работ;

- выявление возможности увеличения эксплуатационных нагрузок от кранового и технологического оборудования;

- выявление возможности увеличения нагрузок от надстройки здания;

- выявление возможности строительства начатых и на значительное время законсервированных зданий и сооружений.

1.3. В зависимости от поставленной задачи инженерно-технические обследования могут быть общими, охватывающими все строительные конструкции и частичными, охватывающими часть здания или конструкций.

1.3.1. Частичные обследования могут производиться в следующих случаях:

- при проектировании пристроек, примыкающих к существующим зданиям. В этом случае производится обследование мест примыканий (стены и фундаменты);

- при разработке мероприятий по ликвидации аварийного состояния отдельных строительных конструкций;

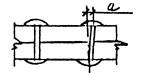

![]() - при восстановлении или усилении кирпичных или

панельных стен, не связанных с деформациями оснований;

- при восстановлении или усилении кирпичных или

панельных стен, не связанных с деформациями оснований;

- при разработке проекта усиления мест опирания сборных железобетонных элементов из-за недостаточной опоры их на конструкции и т.д.

1.4. Общие инженерно-технические обследования рекомендуется выполнять в следующей последовательности:

1.4.1. Обследуемое здание подвергается предварительному осмотру, при этом выявляется конструктивная схема и материалы, из которых выполнены строительные конструкции, определяются видимые повреждения и деформации конструкций.

1.4.2. Изучается в архиве завода документация по обследуемому зданию. При этом надлежит установить:

- какие изменения претерпело здание за время эксплуатации (проводилась ли надстройка здания и на какую высоту; проводилось ли усиление конструкций и в связи с чем; производилась ли замена технологического оборудования на более тяжелое на междуэтажных перекрытиях и установка кранов большей грузоподъемности; имела ли место утечка из систем подземных коммуникаций и т.д.);

- наличие исполнительных (обмерных) чертежей. При отсутствии выполняются:

обмеры планов, разрезов и фасадов с нанесением разбивочных осей;

монтажные схемы колонн, подкрановых путей и конструкций перекрытия и покрытия; всех несущих конструкций зданий и узлов их сопряжений с замером сечений, армирования, сварных и заклепочных соединений, т.е. дается полная характеристика по всему зданию.

1.4.3. Составляется программа для детального обследования строительных конструкций. В программу включаются следующие основные вопросы:

- методы производства инженерно-технических обследований;

назначается количество проб, которые необходимо отобрать из конструкций для лабораторных испытаний;

- назначаются места откопки шурфов и количество образцов грунта, которые должны быть отобраны из-под подошвы фундаментов и испытаны в лабораторных условиях и другие виды работ.

1.4.4. Детальное обследование включает в себя ряд вопросов:

- выявление группы капитальности здания и его конструктивной схемы;

- выявление видимых дефектов, повреждений и всевозможных отклонений от первоначального проекта;

- фотографирования поврежденных и деформированных конструкций и общих видов здания;

- выявление фактической схемы конструкций и каркаса здания;

- выявление скрытых дефектов и повреждений; определение общего состояния каждой конструкции и здания в целом и назначение мероприятий по их восстановлению;

- изучение инженерно-геологических и гидрогеологических условий площадки и грунтовых напластований в основании фундаментов;

- изучение прочностных характеристик строительных материалов и грунтов оснований;

- изучение причин повреждений и деформаций конструкций;

- производство геодезической планово-высотной съемки фактического положения конструкций.

1.4.5. Камеральная обработка материалов инженерно-технических обследований, включающих в себя:

- графическое оформление материалов обследований с указанием на чертежах обнаруженных дефектов, повреждений и деформаций с составлением дефектных ведомостей;

- обработка материалов испытаний механическими и физическими приборами;

- обработка материалов планово-высотной съемки строительных конструкций;

- обработка материалов инженерно-геологических изысканий по основаниям фундаментов с лабораторными испытаниями грунтов.

1.4.6. Составление проверочных расчетов с выявлением несущей способности строительных конструкций под заданные нагрузки.

1.4.7. Составление технического заключения. Техническое заключение составляется на основании всех данных, полученных в результате выполнения комплекса обследований и должно состоять из следующих разделов:

- содержание, в котором приводятся все использованные и приложенные к данному заключению обследовательские материалы (обследовательские чертежи с дефектными ведомостями; отчеты об инженерно-геологических изысканиях по грунтам оснований фундаментов с расчетными характеристиками грунтов и т.д.; отчет по планово-высотной съемке конструкции; отчет по определению прочности бетона и кирпичной кладки неразрушающими методами; ведомости испытаний кирпича, раствора и образцов стали, отобранных из конструкции; расчеты строительных конструкций);

- введение, в котором указывается, на основании какого документа произведены обследования; основные цели обследований и кем произведены обследования;

- краткое описание объекта обследования, где приводятся:

- общая планировка корпуса;

- количество пролетов;

- наличие перепадов высот;

- размещение кранового оборудования;

- конструктивная характеристика здания и какие были внесены изменения в период эксплуатации (пристройка, надстройка, увеличение нагрузок от технологического и подъемно-транспортного оборудования и т.д.);

- результаты обследований и проверочных расчетов. В этом разделе приводятся все виды дефектов, повреждений или деформаций; устанавливаются причины их появления; приводятся результаты проверочных расчетов как неповрежденных, так и поврежденных конструкций, на основании чего устанавливается их несущая способность;

- выводы и рекомендуемые мероприятия. Этот раздел является результирующей частью заключения и в нем должны быть рекомендации о дальнейшей эксплуатации существующих конструкций и при необходимости о восстановлении их несущей способности с ссылкой на рабочие чертежи, по которым надлежит выполнять восстановление конструкций.

1.5. Производство обследований позволяет объективно и своевременно выявить необходимость ремонтных работ и тем самым рационально и экономно расходовать силы и средства на эксплуатацию зданий в течение заданного срока их службы, а также выявить дефектные и малонадежные конструкции, способствуя тем самым повышению качества проектирования и возведения новых зданий.

1.6. Детальное инженерно-техническое обследование может производиться как с разрушением целостности конструкций, так и неразрушающими методами.

1.6.1. При разрушающем методе производится:

- откопка шурфов около фундаментов стен и колонн для определения состояния фундаментов, их габаритов и глубины заложения подошвы;

- отбор грунта из-под подошвы фундаментов для лабораторных испытаний;

- отбор проб кирпича и раствора из массива каменной кладки стен для лабораторных испытаний на прочность;

- отбор проб металла из стальных конструкций для определения прочностных характеристик и химического состава стали;

- отбор проб древесины на микологический анализ;

- отбор проб бетона;

- вскрытие конструкций для определения их состояния, армирования и взаимного сопряжения.

1.6.2. При неразрушающем методе контроля производится обследование строительных конструкций без их разрушения при помощи всевозможных приборов, позволяющих определить дефекты внутри конструкции, армирование железобетонных конструкций, прочность бетона и кирпичной кладки непосредственно в конструкциях.

1.7. При детальном обследовании строительных конструкций используются всевозможные инструменты, позволяющие определить с большой точностью габариты конструкции, их положение в плановой и вертикальной плоскости, перекос здания, определить ширину раскрытия трещин, измерить прогибы отдельных элементов и конструкций в целом и т.д.

1.8. Ответственной задачей при обследовании зданий является выявление фактической схемы работы конструкции и учет всех дополнительных положительных и отрицательных факторов, влияющих на их работу.

![]() 1.8.1. Для определения несущей способности конструкций

находящихся в эксплуатации, пользуются нормами и расчетными схемами, принятыми

для новых зданий. Нормами на новые конструкции предполагается раздельная работа

элементов, а в существующем здании все конструкции работают совместно.

Например, на перекрытия разгружающее влияние оказывают жесткость конструкций,

заделка балок в стены, дополнительные опоры в виде перегородок. Поэтому при

обследовании эксплуатируемых зданий в каждом конкретном случае требуется

объяснение несоответствий расчетных данных и фактического состояния

конструкций.

1.8.1. Для определения несущей способности конструкций

находящихся в эксплуатации, пользуются нормами и расчетными схемами, принятыми

для новых зданий. Нормами на новые конструкции предполагается раздельная работа

элементов, а в существующем здании все конструкции работают совместно.

Например, на перекрытия разгружающее влияние оказывают жесткость конструкций,

заделка балок в стены, дополнительные опоры в виде перегородок. Поэтому при

обследовании эксплуатируемых зданий в каждом конкретном случае требуется

объяснение несоответствий расчетных данных и фактического состояния

конструкций.

1.8.2. Отсутствие соответствующих данных в документации, хранящейся в архиве предприятия, усложняет процесс обследования. В сомнительных случаях следует проводить целый ряд дополнительных (зачастую довольно сложных) исследований, а иногда прибегать к натурным испытаниям. Например, по внешнему виду арматурных стержней нельзя судить об упрочнении арматуры, а в ряде случаев о ее классе, так как арматура классов A-III, А-IV, А-V, Ат-IV, Ат-V, Ат-VI по внешнему виду почти одинакова. Вырезать образец арматуры из конструкции для испытания во многих случаях сложно и даже не всегда возможно.

Это также относится к усиленным конструкциям, выполненным путем предварительного напряжения как механическим, так и электротермическим методами. Не зная преднапряжения, практически невозможно определить несущую способность такой конструкции, хотя профиль стержней усиления полностью открыт для обследования.

1.9. Накопленный материал натурных обследований позволяет правильно оценить несущую способность, напряженное состояние и долговечность конструкции.

1.10. Задача обследователя заключается в умении правильно оценить причины появления деформаций и повреждений элементов конструкции, правильно выбрать действительную расчетную схему конструкции и на основании этого определить действительную их работу и дать исчерпывающие результаты по их несущей способности.

2. ЭКСПЛУАТАЦИОННАЯ ПРИГОДНОСТЬ ЗДАНИЙ. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ В КОНСТРУКЦИЯХ И ПРИЧИНЫ ИХ ПОЯВЛЕНИЯ

2.1. Эксплуатационная пригодность зданий характеризуется:

2.1.1. Конструктивной надежностью и физической долговечностью при воздействии физико-химических факторов, а именно: прочностью, устойчивостью, влаго- и морозостойкостью конструкций, допустимыми деформациями, герметичностью кровли, гидроизоляцией и др.

2.1.2. Соответствием своему назначению: по технологии и конструктивному решению, температурно-влажностному режиму, герметичностью и звукоизоляцией ограждений.

2.2. Прочность и устойчивость здания зависит от прочности отдельных конструкций и их взаимной связи, обеспечивающей зданию пространственную жесткость.

2.3. Долговечность здания, т.е. способность сохранять прочность и устойчивость в течение длительного времени, обуславливается долговечностью его основных конструкций. Она зависит от сопротивления материалов, из которых выполнены конструкции, различным физическим и химическим воздействиям, от качества строительных и монтажных работ при возведении здания и в значительной мере от условий их эксплуатации.

2.4. Любое здание возводится с таким расчетом, чтобы в нем в течение заданного срока службы сохранялись все параметры, предусмотренные проектом.

2.5. Свойство зданий сохранять заложенные в них параметры в определенных пределах называется надежностью зданий.

2.6. Надежность зданий в процессе технической эксплуатации поддерживается путем своевременного возобновления защитных покрытий, замены или усиления ослабленных элементов и т.д.

2.7. Нормативный срок службы зданий, эксплуатирующихся в нормальных условиях, обычно составляет 60-100 лет, а зданий, строительные конструкции которых подвергаются воздействию агрессивных сред - 30-45 лет. В действительности же промышленные здания нередко изнашиваются на 10-20 лет раньше нормативного срока. Это приводит к большим затратам на преждевременный капитальный их ремонт (см. приложение 3).

2.8. На преждевременный износ зданий оказывает влияние неудовлетворительный уход за ними, нарушение правил технической эксплуатации.

2.9. Одной из причин преждевременного износа строительных конструкций большинства зданий является коррозия стали и загнивание древесины.

Дефекты и повреждения в конструкциях и причины их появления

2.10. Все конструкции здания изготавливаются и монтируются с определенной степенью точности и качества. Любые отклонения от теоретических размеров, формы и качества элементов конструкций свыше допустимых величин, регламентируемыми нормами СНиП, называются дефектами.

2.11. Отклонения от первоначальных проектных размеров, воздействием коррозии, возникновение дефектов в элементах конструкций и их соединениях, которые появляются во время эксплуатации, называются повреждениями.

2.12. Крупные повреждения конструкций, которые приводят к их разрушениям и обрушениям называются авариями.

2.13. Оценка степени конкретных повреждений производится по допускаемым отклонениям на соответствующие дефекты, регламентированные нормами СНиП. Превышение отклонений свыше допускаемых величин увеличивает опасность нарушения устойчивости поврежденной конструкции, в результате чего она может преждевременно выйти из строя.

2.14. Дефекты и повреждения подразделяются на две категории:

2.14.1. Видимые и скрытые дефекты и повреждения, которые снижают прочность материалов, устойчивость и несущую способность конструкции.

2.14.2. Частичные ослабления конструкций, не вызывающие нарушения их устойчивости и не угрожающие целостности здания, но со временем приводящие к снижению несущей способности.

2.15. К видимым и скрытым дефектам и повреждениям, снижающим прочность и эксплуатационные качества конструкций, относятся:

- протечки в кровлях, влияющие на загнивание древесины, коррозию металла и арматуры в железобетонных конструкциях, разрушения кирпичных и панельных стен;

- вырезки в металлических конструкциях отдельных элементов для пропуска всевозможных сантехнических или технологических коммуникаций (без проектной документации);

- повышения и понижения уровня грунтовых вод, влияющих на пластичность глиняных грунтов и загнивания древесины в деревянных сваях и органических включений, содержащихся в насыпных грунтах;

- погнутости и искривления в элементах стальных конструкций;

- расслоения и выветривания кирпичной кладки стен;

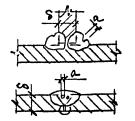

- некачественность выполнения сварных соединений (неполномерность сварного шва, подрезы основного металла, непровары по сечению швов, отдельные шлаковые включения, скопление газовых пор и шлаковых включений, наплывы, натеки, сужения, перерывы швов);

- некачественность выполнения заклепочных соединений (неплотное прилегание головки к склепываемому пакету, трещиноватость головки, смещение головки с оси стержня, косые заклепки, неплотность склепываемого пакета, незаполнение отверстия заклепкой и т.д.);

- трещины в основном металле элемента конструкции;

- винтообразность элементов;

- выпучивание стенки сплошных балок;

- местные погибы полок балок;

- отклонение конструкций от вертикальной оси;

- смещение оси кранового рельса с оси подкрановой балки;

- трещины в железобетонных и каменных конструкциях;

2.16. К частичным ослаблениям относятся:

- нарушения горизонтальных и вертикальных линий конструкции;

- каверны и поры на поверхности конструкции;

- небольшие углубления в бетоне;

- недостаточность защитного слоя бетона и обнажения арматуры;

- отслоение защитного слоя бетона;

- незначительные сколы в бетоне;

- усушечные трещины в деревянных конструкциях;

- отслоение штукатурки и отдельных плиток облицовки в кирпичных стенах;

- выветривания кладки стен;

- механические повреждения в элементах конструкций, не оказывающие влияние на их устойчивость и несущую способность»

2.17. Деформации и повреждения, возникающие во время эксплуатации, постепенно накапливаясь, развиваются со временем все более интенсивно и в итоге могут повлиять на устойчивость и несущую способность, как отдельной конструкции, так и всего здания.

2.18. Несвоевременно принятые меры по устранению повреждений приводят к раннему износу конструкций.

2.19. Каждая деформация и повреждение должны быть оценены с точки зрения прочности и устойчивости.

2.20. Повреждения и деформации, возникшие во время эксплуатации, можно систематизировать по следующим факторам воздействия:

2.20.1. Повреждения от силовых воздействий - потеря устойчивости элементов, разрывы и трещины в элементах конструкции, расшатывание соединений, разрыв болтовых соединений и др.

2.20.2. Повреждения от механических воздействий - сколы в бетоне, вмятины, погибы, искривления, истирания, выбоины и т.д.

2.20.3. Повреждения от физических воздействий - коробление и разрушение при высоких температурах, хрупкие трещины при отрицательных температурах.

2.20.4. Повреждения от химических воздействий - коррозия металла и железобетона, коррозия грунтов основания и фундаментов, поражение древесины грибком (рис. 1).

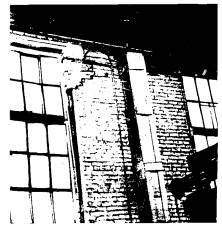

2.20.5. Повреждения от атмосферных воздействий - намокание и выветривание кладки стен, разрушение карнизов, разрушение кровельного ковра и т.д. (рис. 2).

2.21. Разрушения от силовых воздействий возникают в результате ошибок, допущенных при проектировании, уменьшении сечений элементов при изготовлении, недоброкачественного монтажа конструкций, увеличения нагрузок от технологического оборудования против проектных, перегрузка покрытий от снега и различных пылевидных выносов из источников их образования (рис. 3...7).

2.22. Повреждения от силовых воздействий чаще всего появляются в результате статической перегрузки отдельных конструкций, а также от динамических и вибрационных воздействий, возникающих от оборудования, установленного с нарушением технологических норм проектирования.

2.23. Перегрузка конструктивных элементов каркаса может возникнуть в результате ослабления отдельных элементов. Это может произойти, если в элементах несущих конструкций прорезаются отверстия, срезаются отдельные элементы решетчатых конструкций и др.

2.24. Повреждения от механических воздействий возникают в результате неправильной транспортировки и монтажа конструкций, неправильной транспортировки различных грузов как мостовыми кранам и, так и внутриплощадочным железнодорожным и автомобильным транспортом, подвески к конструкциям тяжелых деталей при ремонте оборудования, нарушений правил технической эксплуатации здания (рис. 8).

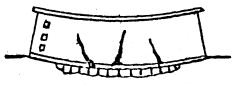

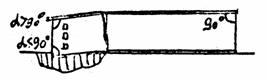

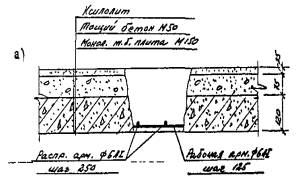

Рис. 1 Разрушение защитного слоя бетона и коррозия арматуры

а - в железобетонной плите

б - в железобетонной подкрановой балке

Рис. 2. Разрушение карнизной части здания.

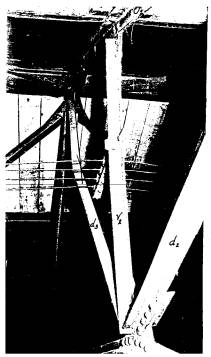

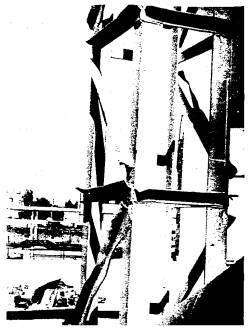

Рис. 3. Деформация верхнего пояса и раскоса из плоскости в клепаной ферме.

Рис. 4 Деформация нижнего пояса из плоскости фермы и отсутствие соединительных прокладок между уголками пояса.

Рис. 5 Деформация верхнего пояса и раскосов из плоскости в сварной ферме.

Рис. 6 Деформация вертикальной связи колонн из плоскости.

Рис. 7. Разрыв уголка решетки тормозной фермы подкрановой балки.

Рис. 8 Повреждения решетки сварных колонн в результате механических воздействий.

2.25. Повреждения от физических воздействий возникают в результате близкого расположения элементов конструкций к источникам тепловыделения, а также при воздействии отрицательных температур на углеродистые стали с повышенным содержанием фосфора и серы.

2.26. Повреждения от химических воздействий проявляются в различных видах коррозии стальных, бетонных и железобетонных конструкциях и являются одним из существенных факторов преждевременного износа строительных конструкций.

2.27. Процесс разрушения материалов, вызванный действием на них различных химических веществ, называется коррозией.

2.28. Скорость коррозии зависит от окружающей внешней среды, в которой расположена конструкция.

2.29. Среда, под воздействием которой происходит коррозия материалов, приводящая к преждевременному износу или разрушению конструкций и частей зданий, называется агрессивной.

2.30. Внешняя среда может быть газообразной, жидкой или твердой.

2.31. Для отдельных групп агрессивных сред агентами, вызывающими коррозию строительных конструкций, могут быть:

2.31.1. Для жидких сред - растворы кислот, щелочей и солей, органические жидкости (масла, растворители и др.).

2.31.2. Для газообразных сред - повышенная или высокая влажность воздуха, наличие в воздухе кислых или окисляющих газов (особенно сернистых) в сочетании с повышенной или высокой влажностью и паров с высокой температурой на поверхности различных конструкций.

2.31.3. Для твердых сред - различные агрессивные пыли, аэрозоли, дым в сочетании с высокой влажностью.

2.32. Коррозия может быть местная, когда под воздействием местных агрессивных факторов поражаются отдельные узлы или часть конструкции на участках сравнительно небольшой длины, и равномерная, когда конструкции одинаково разрушаются по всей поверхности на значительной длине здания. Особенно опасна язвенная коррозия.

2.33. Степень агрессивного воздействия газовых сред определяется их видом, концентрацией, температурой и относительной влажностью воздуха, а также скоростью обмена агрессивной среды.

2.34. Скорость коррозии в воздушной среде с небольшой относительной влажностью сравнительно невелика и находится в пределах 0,05-0,07 мм в год. Такая коррозия не опасна, так как толщины элементов стальных конструкций к концу срока их службы уменьшаются незначительно.

2.35. Скорость коррозии в воздушной среде в неблагоприятных условиях протекает быстро и достигает до 0,1 мм и более в год. Такая коррозия опасна для конструкций, так как она значительно уменьшает их толщины и площади сечений, в результате чего они быстро выходят из строя.

2.36. Степень агрессивного воздействия жидких сред зависит от их вида, концентрации и температуры, а для растворов кислот, щелочей и солей - от водородного показателя (РН).

2.37. Степень агрессивности твердых сред зависит от их вида, интенсивности и гигроскопичности агентов, а также от влажности воздуха.

2.38. Повреждения от атмосферных воздействий возникают в результате перегрузки покрытий снеговой нагрузкой и значительными отложениями производственной пыли вблизи источников их выделения, а также намокания стен из-за малого выноса карнизов.

2.38.1. Снеговые нагрузки в местах перепада высот создают большие перегрузки на покрытия, приводящие к деформациям несущих конструкций.

2.38.2. Нагрузки на кровли от пылевидных выносов значительны и опасны, так как они создают дополнительные, не учтенные расчетом, нагрузки, в результате чего может произойти обрушение покрытия.

Отложения от пылевидных выносов достигают толщины 20-30 см и более. Пыль, особенно после уплотнения атмосферными осадками, достигает значительного веса - 2000 кгс/м3. Поэтому даже незначительный слой пыли приводит к большим перегрузкам. Скопление пыли на поверхности кровли толщиной 20-30 см создает дополнительные нагрузки в 4000-6000 Н/м2 (400-600 кгс/м2) покрытия.

По правилам технической эксплуатации толщина слоя пыли на кровле не должна превышать 3 см.

2.39. Степень опасности повреждений и деформаций таких, как отклонения элементов и конструкций от проектного положения, потери площади сечения элементов и соединений в результате коррозии, механического износа, наличия надрезов и вырезов, нарушения сцепления арматуры с бетоном в местах отслоения защитного слоя, наличие трещин в каменных конструкциях, низкой прочности бетона и кладки стен и столбов и т.д., должна устанавливаться на основе проверочных расчетов в соответствии с требованиями действующих нормативно-инструктивных документов.

3. ИССЛЕДОВАНИЕ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ НЕРАЗРУШАЮЩИМИ МЕТОДАМИ

3.1. Сущность неразрушающего метода исследований строительных конструкций заключается в том, что при помощи приборов производится контроль качества и прочности конструкций без их разрушения.

3.2. Исследования неразрушающими методами подразделяются на механические и физические.

3.2.1. Сущность исследований механическими методами заключается в определении прочности материалов конструкций по твердости, т.e. при помощи удара, основанного на гипотезе о связи между твердостью материала и его прочностью, а также по сцеплению при помощи вырова, основанного на гипотезе о связи между прочностью материала и силами сцепления в нем.

3.2.2. Сущность исследований физическими методами заключается в определении дефектов внутри конструкции и прочности материалов. Этот метод основан на физических законах распространения упругих волн в разных средах.

А. Исследование строительных конструкций механическими приборами

3.3. Исследования по определению прочности строительных конструкций механическими приборами выполняются:

- при помощи шариковых молотков и пистолетов, основанных на методе пластических, упругопластических деформаций и упругого отскока;

- при помощи вырова, основанного на гипотезе о связи между прочностью материала и силами сцепления в нем.

3.4. Определение прочности материала при помощи шарика основано на свойстве материала оказывать при местных контактных воздействиях сопротивление пластической деформации или хрупкому разрушению в поверхностном слое при определенных условиях испытания.

3.5. Испытания производятся вдавливанием стального закаленного шарика определенного диаметра в испытываемый материал.

3.6. К приборам механического действия относятся: эталонный молоток Кашкарова, склерометр Шмидта, пистолет ЦНИИСКа; склерометр типа КМ и ДПГ-4; прибор ГПНВ-5 и др. Эти приборы являются портативными. Они обеспечивают примерно одинаковую точность определения прочности бетона и используются, прежде всего, при необходимости обследования большого количества конструкций в относительно короткие сроки.

Определение прочности бетона эталонным молотком Кашкарова

3.7. Испытания молотком Кашкарова должны выполняться в соответствии с ГОСТ 22690.2-77 (с 01.01.91 ГОСТ 22690-88). Метод применим для определения прочности бетона в диапазоне 5-50 МПа (50-500 кгс/см2).

3.8. В местах испытания поверхность бетона конструкции должна быть ровной без пор и раковин. При шероховатой поверхности и при наличии краски она зачищается металлической щеткой.

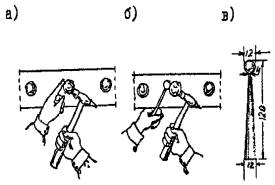

3.9. На подготовленную поверхность бетона наносят удар средней силы.

3.10. Удар наносят перпендикулярно к испытываемой поверхности. При этом удар можно наносить самим эталонным молотком или обычным молотком по головке эталонного молотка.

3.11. В результате удара получают одновременно два отпечатка: один на поверхности бетона, другой на эталонном металлическом стержне.

3.12. После каждого удара эталонный металлический стержень передвигают в отверстие корпуса молотка не менее, чем на 10 мм так, чтобы отпечатки располагались на одной линии.

3.13. Удары по бетону наносятся через листы копировальной и белой бумаги.

3.14. Отпечатки на бумаге и эталонном стержне измеряются угловым масштабом с точностью до 0,1 мм.

3.15. Для каждой выполненной серии отпечатков одного места выполняют сумму диаметров всех полученных отпечатков раздельно на бетоне и на эталонном стержне к их отношение.

3.16. За косвенную

характеристику прочности бетона принимается средняя величина отношения ![]() , измеренных

отпечатков в одном месте на бетоне и эталонном стержне.

, измеренных

отпечатков в одном месте на бетоне и эталонном стержне.

3.17. Прочность бетона на сжатие на участке конструкции определяют по величине косвенной характеристики, пользуясь градуировочной зависимостью «отношение величин отпечатков на бетоне и эталоне - прочность».

Определение прочности бетона склерометром Шмидта

3.18. Прочность конструкций из тяжелого бетона определяется склерометром с энергией удара 225 Дж (22,5 кгс·см).

3.19. Прочность тонкостенных конструкций и из легких бетонов определяется склерометром с энергией удара 75 Дж (7,5 кгс·см).

3.20. Прибор приводится в рабочее положение путем снятия блокировки легким нажатием головки ударного стержня, который полностью выдвигается из корпуса.

3.21. Ударным стержнем нажимают на точку поверхности бетона до тех пор, пока стержень задвинется полностью в корпус прибора и произойдет удар молота.

3.22. В момент удара прибор должен быть установлен строго перпендикулярно поверхности бетона.

3.23. В момент удара молот отскакивает на определенное расстояние, перемещая за собой движок по градуировочной шкале.

3.24. Положение движка на шкале дает величину обратного перемещения молота, зависящего от твердости испытываемого бетона.

3.25. Для возможности фиксирования отсчета при измерениях, выполняемых в темных и труднодоступных местах, до снятия прибора с точки замера, нужно заблокировать направляющий стержень нажатием стопорной кнопки в корпусе прибора.

3.26. По графику зависимости прочности бетона, расположенного непосредственно на корпусе прибора, определяют прочность бетона конструкции.

Определение прочности бетона пружинным прибором КМ

3.27. Испытания этим прибором должны выполняться в соответствии с ГОСТ 22690.1-77. Метод применим для определения прочности бетона в диапазоне 5-50 МПа (50-500 кгс/см2).

3.28. Прибор КМ пружинный полуавтомат ударного принципа действия. Основан на зависимости величины упругого отскока бойка от поверхностного слоя бетона.

3.29. При определении прочности бетона на приборе КМ фиксируют величину отскока бойка. Чем выше отскок, тем больше прочность бетона.

3.30. При испытании конструкций энергия удара должна быть не менее 75 Дж (7,5 кгс·см).

3.31. Прибор устанавливается перпендикулярно на заранее очищенную поверхность. Нажатием на ударник происходит растяжение ударной пружины. Боек, освобождаясь от зацепления, ударяет по ударнику, прижатому к поверхности бетона и отскакивает от него. Величину отскока фиксирует указатель на шкале прибора.

3.32. Величина отскока определяется с точностью до одного деления шкалы прибора.

3.33. На одном участке производят 10 измерений.

3.34. Прочность бетона на сжатие на участке испытываемой конструкции определяется по величине косвенной характеристики (см. ГОСТ 22690.1-77) пользуясь градуировочной зависимостью «величина отскока (или отпечатка) - прочность».

3.35. Поверку прибора производят по ГОСТ 22690.0-77.

Определение прочности бетона прибором ПМ

3.36. Прибор ПМ сконструирован в АКХ им. К.Д. Панфилова. Он представляет собой металлический корпус, в котором расположены ударник и боек. Боек соединен с двумя пружинами. На конце ударника завальцован металлический шарик диаметром 17 мм. Прибор имеет общую длину 350 мм и массу 1,5 кг.

3.37. Прибор устанавливают перпендикулярно очищенной поверхности бетона.

3.38. Нажимают на тыльную часть прибора до тех пор, пока не произойдет удар. От удара на поверхности бетона образуется отпечаток, который замеряется до 0,1 мм.

3.39. Для облегчения измерений отпечатков удар по бетону рекомендуется наносить через листы копировальной и белой бумаги. В этом случае образцы для построения градуировочной зависимости испытывают с применением такой же бумаги.

3.40. В одном месте производят 10 ударов. Из 10 замеренных отпечатков выводится средний.

3.41. Прочность бетона на сжатие определяют по градуировочной зависимости «диаметр отпечатка - прочность».

Б. Исследования строительных конструкций физическими методами

3.42. В исследовании строительных конструкций используются импульсный акустический и магнитометрический методы. Эти методы являются достаточно сложными. Работа этими методами должна выполняться только высококвалифицированными в данной области специалистами.

3.43. При определении прочности бетона необходимо учитывать материалы обследования, в частности, сведения, получаемые на основе:

- проектных материалов;

- исполнительной технической документации об изготовлении и возведении конструкций, включая данные о составе бетонной смеси, виде заполнителя и цемента, условиях твердения бетона;

- выявления фактических условий эксплуатации.

Ультразвуковой метод

3.44. Ультразвуковой импульсный метод определения прочности бетона установлен ГОСТ 17624-87 и основан на связи между скоростью распространения ультразвука в бетоне и его прочностью.

3.45. Для определения прочности материалов и дефектоскопии используются ультразвуковые приборы: УКБ-1, УКБ-1М, УК-10П, УК-10ПМ, УФ-90ПЦ, «Бетон-12» и УФ-50МЦ.

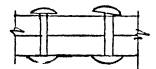

3.46. Приборы типа УКБ относятся к

первому поколению ультразвуковых приборов. Они позволяют с высокой точностью

(до 1 %) измерять время распространения упругих волн при сквозном и

поверхностном прозвучивании в пределах 0-55 мкс. Они обладают высокой

надежностью и точностью. Оснащены электрическими преобразователями на

номинальные рабочие частоты 25, 60, 100 и 150 кгц. Питание приборов от сети

переменного тока напряжением 220 в, частотой 50 гц. Отсчет времени![]()

![]() прохождения

ультразвука снимается с индикатора электронно-лучевой трубки.

прохождения

ультразвука снимается с индикатора электронно-лучевой трубки.

3.47. В местах прозвучивания поверхность должна быть ровной, не иметь раковин и пор. Штукатурку и краску удаляют, а поверхность бетона зачищают металлической щеткой.

3.48. В очищенных местах, при сквозном прозвучивании, устанавливают ультразвуковые преобразователи с двух сторон, соосно друг к другу, а при поверхностном - преобразователи устанавливают на постоянной базе, величина которой должна быть в пределах 150-400 мм.

3.49. Контакт между материалом конструкции и рабочими поверхностями ультразвуковых преобразователей осуществляется посредством вязких материалов (солидол, технический вазелин) или эластичные прокладки из материалов типа полиуретана толщиной от 2 до 3 мм.

3.50. Отсчет прохождения ультразвукового сигнала снимается с индикатора электроннолучевой трубки в приборах УКБ или с цифрового индикатора в приборах УК, УФ и «Бетон».

3.51. Погрешность измерения времени распространения ультразвука не должна превышать значения

∆ = ± ( 0,01t + 0,1), мкс.

3.52. Прочность бетона на сжатие определяют по градуировочной зависимости «скорость (время) - прочность».

3.53. При определении прочности материалов конструкций прибором УК-10П резко сокращается время на испытание, так как прибор имеет цифровой отсчет времени.

3.53.1. Отсчет временных характеристик сигнала в приборе ведется по четырехразрядному цифровому индикатору.

3.53.2. В неавтоматическом режиме отсчет выполняется в момент совмещения по экрану электронно-лучевой трубки границ контролируемого временного интервала с началом развертки.

3.53.3. В автоматическом режиме время распространения колебаний отсчитывается по цифровому индикатору без дополнительной ручной подстройки.

3.53.4. Подготовка конструкции к испытанию и принцип испытаний аналогичен испытанию прибором УКБ.

3.54. Прибор «Бетон-12» имеет малую массу (3 кг.), что позволяет определять прочность материалов конструкций практически на любой высоте ее расположения.

3.54.1. Прозвучивание конструкций производится сквозным или поверхностным способом. Сквозное прозвучивание производится с базой 10-100 см, поверхностное - 10-70 см.

3.54.2. Диапазон измерения времени распространения ультразвука в конструкции находится в пределах 20-999,9 мкс, а дискретность отсчета - 0,1 мкс.

3.54.3. Основная относительная погрешность измерения времени должна составлять ± (0.01t + 0,1) мкс.

3.54.4. Подготовка конструкции к испытанию и принцип испытаний аналогичен испытанию прибором УКБ.

3.55. Прибор УФ-50МЦ выполнен в виде двух электронных блоков приемного и передающего, соединенных между собой кабелем 150 см. Ультразвуковые преобразователи смонтированы непосредственно в этих блоках. На приемном блоке находится трехразрядное цифровое табло. На передающем блоке расположены разъем для переключения внешнего источника питания, кнопка включения прибора и переключатель диапазонов, в нем же вмонтирована батарея питания.

3.55.1. Такая конструкция прибора позволяет определять прочность материалов конструкций, находящихся на любой высоте и особенно в труднодоступных местах, при массе прибора 0,8 кг.

3.55.2. Прозвучивание конструкций производится сквозным или поверхностным способом. Сквозное прозвучивание производится с базой 10-150 см, поверхностное - 10-90 см.

3.55.3. Диапазон измерения времени распространения ультразвука в конструкции находится в пределах 20-99,9 мкс с дискретностью отсчета 1 мкс и 100-999 мкс с дискретностью - 0,1 мкс.

3.55.4. Основная относительная погрешность измерения времени должна составлять ± (0,01t + 0,1) мкс.

Определение прочности кирпичной кладки стен ультразвуком

3.56. Для определения прочности кирпичной кладки стен применяется та же аппаратура, что и для бетона.

Сущность определения прочности кирпичей или кладки стен ультразвуком заключается в том, что испытания производятся непосредственно в конструкции стен без их разрушения.

3.58. Известно, что кирпичная кладка является неоднородным телом и представляет собой слоистую конструкцию, состоящую из перемежающихся слоев кирпича и раствора. С точки зрения закономерности прохождения ультразвукового импульса слоистость данной конструкции будет заметна только при условии неравенства акустических сопротивлений кирпича и раствора, т.е. при

ρкСк = ρрСр,

где ρк и ρр - плотность соответственно кирпича и раствора;

Ск и Ср - скорость распространения колебаний соответственно в кирпиче и растворе.

3.59. При испытании кладки стен могут встретиться три случая неравенства акустических сопротивлений кирпича и раствора.

3.59.1. Случай 1. ρкСк @ ρрСр, т.е. кладка практически однородна и ультразвуковой импульс будет проходить как в кирпиче, так и в растворе с одинаковой скоростью.

3.59.2. Случай 2. ρкСк ≥ ρрСр, т.е. кирпич имеет плотность большую, чем раствор и, следовательно, скорость в кирпиче будет больше, чем в растворе.

3.59.3. Случай 3. ρкСк ≤ ρрСр, т.е. плотность раствора больше, чем кирпича и, следовательно, скорость в кирпиче будет меньше, чем в растворе. Этот случай встречается весьма редко.

3.60. Прочность кладки может быть определена сквозным или поверхностным прозвучиванием. При сквозном прозвучивании в поперечном направлении ультразвуковые преобразователи устанавливают с двух сторон простенка соосно друг к другу. При поверхностном прозвучивании ультразвуковые преобразователи устанавливают на подготовленной поверхности кирпича с базой 150 мм для кирпича и 400 мм для кладки.

3.61. Испытание кирпича и кладки стен производят, в основном, в цокольной части стен и в простенках первого этажа.

3.61.1. В многоэтажных зданиях свыше 5-ти этажей и при больших нагрузках на этажах, а также в зависимости от поставленной задачи определение прочности кирпичной кладки может производиться в вышележащих простенках или участках.

3.61.2. В сплошных стенах прозвучивание производится по всему периметру с интервалом не более одного метра.

3.61.3. В стенах с проемами прозвучивание производится в каждом простенке.

3.62. Прозвучивание в простенках и кирпичных столбах производится в трех местах по высоте. В каждом месте делается три замера под углом 120° друг к другу или четыре замера взаимно перпендикулярно друг к другу по системе квадрата.

3.63. В зоне контакта ультразвуковых преобразователей с поверхностью кирпича не должно быть раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм, а также трещин и наплывов. Не допускается проведение измерений времени распространения ультразвука через облицовочные материалы и декоративные покрытия, а также в местах, где имеются вентиляционные короба, дымоходы и всевозможные каналы.

3.63.1. При наличии неровностей поверхность кирпича должна быть выровнена металлическими щетками.

3.64.1. Прижим ультразвуковых преобразователей к поверхности кирпича производится вручную.

3.65. Для обеспечения надежного контакта между кирпичом и рабочими поверхностями ультразвуковых преобразователей должны применяться вязкие материалы (солидол, технический вазелин и др.) или эластичные прокладки из материалов типа полиуретана толщиной от 2 до 3 мм.

3.66. В каждом месте прозвучивания производят три измерения (по круговой системе) или четыре (по системе квадрата). Затем выводят среднюю величину времени прохождения ультразвукового импульса. Данные прозвучивания заносятся в полевой журнал.

3.67. Разброс величины времени прохождения ультразвукового импульса через кладку стен в каждом месте из трех (четырех) измерений не должен превышать ± 10 %. В противном случае необходимо повторить испытания.

3.68. Для выяснения целостности кладки рекомендуется производить ее зондирование.

3.69. Расчетная прочность кирпича или кладки стен определяется по градуировочной зависимости «время-прочность» по среднему значению времени прохождения ультразвукового импульса.

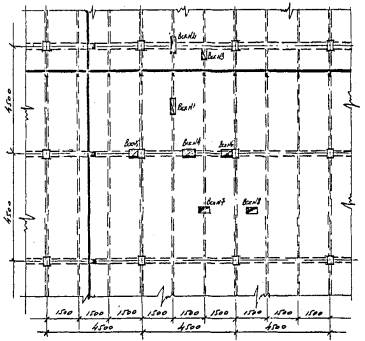

3.70. Расчетное значение прочности по каждому простенку или столбу должны быть указаны на поэтажных планах, а в одноэтажных зданиях на схематическом плане на отм. ± 0.00, что дает наглядное представление о прочности различных участков стен.

Ультразвуковая дефектоскопия

3.71. Дефекты, находящиеся в толще бетона или кладке стен, определяются при помощи ультразвука, так называемым эхо-импульсным методом.

3.72. Сущность эхо-импульсного метода состоит в том, что упругий импульс, распространяясь по толщине конструкции, отражается на границе раздела материал-дефект.

3.73. Эхо-импульсов может быть несколько. Это импульсы, отраженные от дефекта и донные импульсы.

3.74. На основании отраженных и донных импульсов судят о наличии дефекта и его координатах.

3.75. На индикаторе прибора эхо-сигнал будет находиться между зондирующим и донным импульсами.

3.76. Глубина залегания дефекта определяется из соотношения

![]()

откуда

![]()

где

В - толщина конструкции в направлении прозвучивания в см.,

l1 - число делений на шкале электронно-лучевой трубки от начала отсчета, соответствующее приходу импульса от дефекта;

l2 - число делений на шкале электронно-лучевой трубки от начала отсчета, соответствующее приходу донного импульса.

Две другие координаты определяются путем сканирования преобразователя в системе координат.

Магнитометрический метод

3.77. Испытания этим методом должны выполняться в соответствии с ГОСТ 22904-78.

3.78. При помощи этого метода можно определить толщину защитного слоя бетона, сечение и расположение арматуры в конструкциях, находящихся в эксплуатации.

3.79. Для этих целей используются приборы типа ИЗС-1, ИЗС-2, ИЗС-АР, ИЗС-10Н, основанные на взаимодействии металла с электромагнитным полем, т.е. изменении магнитной проницаемости.

3.80. Для определения диаметра арматуры в элементе необходимо предварительно установить расположение арматурных стержней и места их взаимного пересечения. При этом расположение арматурных стержней отмечается линиями на поверхности элемента.

3.81. При определении расположения арматурных стержней в продольном и поперечном направлениях, а также точек их пересечения по известному диаметру арматуры, выбирают на индикаторе ту шкалу, по которой следует производить отсчеты.

3.81.1. Выносную часть датчика передвигают по элементу в разных направлениях до тех пор, пока стрелка индикатора не установится на минимальном значении. В этом случае продольная ось выносной части датчика совпадает с направлением арматурного стержня. Затем выносная часть датчика передвигается по направлению арматурного стержня до минимального показания индикатора (выносная часть датчика в это время должна располагаться между узлами арматуры) и по соответствующей шкале индикатора определяют толщину защитного слоя бетона.

3.81.2. Определив толщину защитного слоя для арматуры всех диаметров, которые указаны на шкале индикатора, приподнимают высотную часть датчика и под нее подкладывают прокладку толщиной, например, 10 мм и снова определяют толщину защитного слоя всех диаметров арматуры.

После чего к первым показателям прибора по каждой шкале прибавляют толщину прокладки.

3.81.3. Искомый диаметр арматуры определяется по той шкале, на которой новое положение стрелки индикатора будет соответствовать толщине защитного слоя бетона с учетом толщины прокладки.

3.82. Прибор ИЗС-АР с автоматической регистрацией результатов измерений с самопишущим милливольтметром на бумажной ленте позволяет обнаружить арматуру, расположенную на глубине:

- при диаметре 3 мм - до 50 мм;

- при диаметре 20 мм - до 90 мм.

4. ОБСЛЕДОВАНИЕ ФУНДАМЕНТОВ И ИХ ОСНОВАНИЙ

4. ОБСЛЕДОВАНИЕ ФУНДАМЕНТОВ И ИХ ОСНОВАНИЙ

4.1. Обследование фундаментов и их оснований производится с целью:

- определения геометрических размеров и качества материалов фундаментов;

- изучения характеристик грунтов основания;

- выявления причин деформаций здания или сооружения с разработкой мероприятий, обеспечивающих устойчивость здания или сооружения при их нормальной эксплуатации;

- получения исходных данных о несущей способности оснований и фундаментов.

4.2. Обследовательским работам должен предшествовать подготовительный этап, включающий в себя:

- изучение материалов изысканий прошлых лет;

- обобщение литературных данных по природной обстановке обследуемого участка;

- изучение архивных материалов (данные по истории застройки, строительные чертежи фундаментов и т.д.).

4.3. При выполнении обследования оснований и фундаментов надлежит руководствоваться соответствующими требованиями глав СНиП, Инструкцией по охране труда и технике безопасности, утвержденной Минхиммашем 2 ноября 1982 г.

4.4. Обследование фундаментов и их оснований производится выборочным порядком в специально отрытых шурфах.

4.5. Количество шурфов и их расположение зависит от конфигурации здания в плане и его размеров, состояния здания, от местных грунтовых условий и цели обследования.

4.6. Места расположения шурфов должны быть нанесены на плане здания и согласованы с отделом главного механика и главного энергетика, в ведении которых находятся подземные коммуникации.

4.7. Все производимые работы по обследованию фундаментов и их оснований должны выполняться с обязательным и полным соблюдением действующих правил, норм охраны труда и техники безопасности.

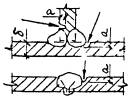

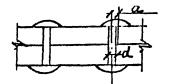

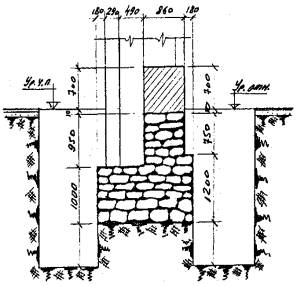

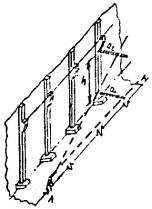

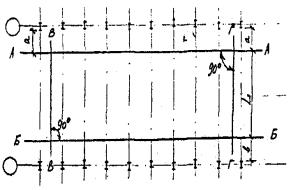

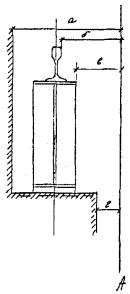

4.8. Для обследования оснований и фундаментов наружных и внутренних стен закладываются шурфы с двух сторон стены. Путем замера толщины стены и уступов фундамента получают ширину подошвы фундамента (рис. 9 и 10).

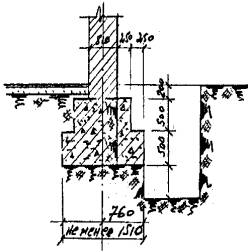

4.9. При обследовании фундаментов под колоннами и столбами, передающими нагрузку по центру фундамента, шурфы следует располагать против угла фундамента. Это дает возможность выявить его размеры в обоих направлениях (рис. 11).

4.10. Для определения габаритов несимметричных столбчатых фундаментов необходимо шурфы назначать в углях с двух взаимно противоположных сторон (рис. 11).

Рис. 9. Пример устройства шурфов для обследования несимметричных фундаментов стен

Рис. 10. Пример устройства шурфа для обследования симметричного фундамента внутренней стены

Рис. 11. Пример устройства шурфа для обследования столбчатых фундаментов

![]()

![]() Обследование

фундаментов

Обследование

фундаментов

4.11. При обследовании фундаментов необходимо руководствоваться тем, что за прошедшие многие десятилетия применялись различные типы фундаментов, в зависимости от назначения здания и грунтовых условий.

Наиболее часто встречающиеся типы фундаментов приведены в таблице 1.

Таблица 1

|

Конструктивные признаки |

Наименование фундаментов |

Область применения |

|

|

1. Ленточные |

Наиболее распространенный тип фундамента. Выполнялись, как правило, с применением самых различных материалов. Предназначались для передачи нагрузки от стен здания, но могут быть встречены под отдельно стоящими опорами. |

|

|

2. Перекрестные ленточные |

Применялись под колоннами, возводимых на слабых грунтах, для обеспечения жесткости здания от неравномерных осадок грунтов. Выполнялись в монолитном железобетоне. Колонны располагались в местах пересечения лент. Встречаются в основном в многоэтажных зданиях старой застройки. |

|

По форме в плане |

3. Одиночные столбчатые |

Широко распространенный тип фундамента. Выполнялся под столбы и колонны при сравнительно небольших нагрузках на фундаменты и при основаниях с высокой несущей способностью. Выполнялись из различных материалов. |

|

|

4. Сплошные плиты |

Применялись при значительных нагрузках и при грунтах с относительно невысокой несущей способностью. Конструировались в виде сплошных или ребристых железобетонных плит. |

|

|

5. Симметричные |

Центр тяжести фундаментов совмещен с осью стены, столба, колонны. Уступы с противоположных сторон одинаковы. Проектировались для центрально нагруженных несущих конструкций. |

|

|

6. Несимметричные |

Центр тяжести фундаментов не совмещен с осью стены, столба или колонны. Уступы с противоположных сторон различны по своей величине. Проектировались для эксцентрично нагруженных несущих конструкций. |

|

По роду материалов |

1. Бутовые |

Применялись для всех видов несущих конструкций. В зависимости от формы камня и способа производства работ при возведении могут быть следующие виды кладки: а) кладка под скобу - из постелистого камня с подбором его по высоте в горизонтальных рядах и перевязкой с заполнением пустот мелким щебнем; б) кладка под лопату - из постелистого и рваного камня с перевязкой на густом растворе с подливкой его лопатой под каждый камень с заполнением пустот мелким камней и щебенкой; в) кладка под залив - из рваного камня с заполнением пустот мелким камнем и щебенкой. Кладка велась насухо рядами высотой 20-25 см с последующей проливкой жидким раствором. |

|

|

2. Кирпичные из красного кирпича пластического прессования |

Имели довольно широкое распространение под всеми видами несущих конструкций. |

|

|

3. Бетонные и бутобетонные |

Применялись под всеми видами несущих конструкций. Бетоны изготовлялись как на кирпичном щебне, так и на щебне и гравии осадочных и кристаллических пород. |

|

|

4. Железобетонные монолитные |

Конструировались в виде отдельных гибких подушек, лент и сплошных плит. |

|

|

5 Железобетонные сборные |

Применялись для устройства как ленточных, так и столбчатых фундаментов. |

|

По характеру работ |

1. Жесткие |

К этому типу относятся все каменные, бутовые, бутобетонные, бетонные и кирпичные фундаменты, кладка которых хорошо работает на сжатие и плохо на растяжение и скалывание. Уширение фундамента производилось под углами распространения давления в материале. Жесткие фундаменты проектировались в грунтах с прочностью 2-3 кгс/с2 и выше. |

|

2. Гибкие |

Применялись при слабых грунтах основания и при больших нагрузках на подошву фундамента, изготавливались из железобетона, способного работать на растяжение и скалывание. Делались монолитными или сборными из блоков. |

|

|

3. Свайные фундаменты |

Встречаются в слабых грунтах большой мощности (в глинистых грунтах текучей консистенции, в заторфованных грунтах озерно-болотного отложения, в насыпных грунтах, в рыхлых песках, в просадочных грунтах и т.д.). Выполнялись из деревянных бревен в обводненных грунтах и из железобетона. |

4.12. После откопки шурфов производят:

- замеры габаритов фундаментов;

- устанавливают вид, качество и прочность материалов;

- определяют наличие пустот, трещин, границы разрушенных участков и общее состояние фундамента.

4.13. Для определения монолитности бутовых и кирпичных фундаментов производят их простукивание молотком. При этом прочные фундаменты дают чистый звук высокого тона, а у слабых фундаментов звук глухой, более низкого тона. Отдельные кирпичи или камни дают подвижку.

4.14. Для определения прочности материала фундаментов из его массива отбирают образцы камней, кирпича и раствора, которые испытывают в лабораторных условиях.

4.14.1. В каждой партии должно быть:

- для кирпичной кладки - 10 кирпичей при испытании на сжатие и изгиб; 5-7 плиток раствора;

- для бутовой кладки - 5 отдельных камней с минимальной стороной 200 мм.

4.14.2. Прочность бетонных и железобетонных фундаментов определяют механическими приборами (см. раздел 3).

4.15. Заглубление фундаментов устанавливается путем промера от устья шурфа до подошвы фундамента.

![]()

![]() 4.16. Устья шурфов

необходимо привязывать к цокольным уширениям, к подоконникам, потолкам

перекрытий подвала, к полу первого этажа и т.д. Особое внимание привязка устья

шурфа и фундаментов к подземным конструкциям должно уделяться в условиях

неспланированной поверхности внутри и около обследуемого здания.

4.16. Устья шурфов

необходимо привязывать к цокольным уширениям, к подоконникам, потолкам

перекрытий подвала, к полу первого этажа и т.д. Особое внимание привязка устья

шурфа и фундаментов к подземным конструкциям должно уделяться в условиях

неспланированной поверхности внутри и около обследуемого здания.

4.17. Отметка устья шурфа должна быть привязана геодезическим инструментом и указана в абсолютных отметках.

4.18. При обследовании свайных фундаментов устанавливается тип свай, их расстановка в плане, степень их сохранности, прочность материала свай и ростверков и их армирование.

4.19. При обследовании деревянных свай и ростверков устанавливается степень загнивания древесины, путем постепенного скалывания сгнившей части, затем замеряется оставшееся здоровое сечение.

Обследование оснований фундаментов

4.20. Работы по обследованию оснований фундаментов проводятся с целью оценки несущей способности грунтов сжимаемой зоны, выяснения гидрохимической обстановки, выяснения прогноза изменения инженерно-геологической обстановки на промплощадке и определения профилактических, а в случае необходимости, и защитных мероприятий, обеспечивающих устойчивость сооружения в условиях его нормальной эксплуатации.

![]()

![]() 4.21. Обследование оснований фундаментов

сопровождается сбором, систематизацией и обобщением фондовых и литературных

материалов по природной обстановке промплощадки и состоянию обследуемого здания

или сооружения.

4.21. Обследование оснований фундаментов

сопровождается сбором, систематизацией и обобщением фондовых и литературных

материалов по природной обстановке промплощадки и состоянию обследуемого здания

или сооружения.

4.22. Обследование оснований фундаментов проводится шурфованием и, в необходимых случаях, бурением скважин. Количество выработок (шурфов) определяется сложностью инженерно-геологической и гидрогеологической обстановки, состоянием обследуемого здания или сооружения.

4.23. Местоположение выработок (шурфов), нанесенное на план цеха, обязательно согласовывается с главным механиком и энергетиком предприятия.

4.24. Проходка выработок (шурфов) проводится в соответствии с требованиями техники безопасности, правил противопожарной охраны и инструкции по охране здоровья.

4.25. Глубина выработок (шурфов) зависит от сложности геологического строения, условий обводнения, глубины заложения и конструктивных особенностей фундаментов.

4.28. Каждый шурф описывается с инженерно-геологической точки зрения. Для этого зачищается стенка, вскрывающая грунты в естественном залегании, по которой ведется описание вскрытых отложений сверху вниз. Номенклатура грунтов дается в соответствии с требованиями главы СНИП 2.02.01-83 и ГОСТ 25100-82. Особое внимание уделяется наличию неблагоприятных грунтов: насыпных с бытовыми отходами и органикой, заторфованных, оглеенных, просадочных засоленных и т.д.

Для сыпучих грунтов обязательно отмечается плотность, а для связных - пластичность и их изменение по разрезу.

4.30. Количество образцов ненарушенной структуры, отбираемое из каждой разности грунтов, определяется требованием главы СНИП 2.02.01-83, ГОСТ 20522-75 и « Пособия».

4.31. Отбор образцов грунта, их упаковка и доставка в лабораторию следует производить в соответствии с требованиями ГОСТ 12071-84.

4.32. В процессе обследовательских работ обязательно определяются условия обводнения грунтов сжимаемой зоны. Определяется установившийся уровень грунтовых вод, водоупор, вмещающие отложения, область питания, генезис водоносного горизонта и расчетный уровень грунтовых вод с учетом сезонного его колебания.

4.33. Для определения геолого-литологических условий промплощадки дается прогноз повышения уровня грунтовых вод.

4.34. Для определения воздействия грунтовых вод на грунты и конструкции фундаментов проводится химический анализ грунтовых вод в соответствии с требованием главы СНиП 2.03.11-85.

4.35. Количество проб воды должно быть не менее 3 на каждый водоносный горизонт.

4.35.1. Пробы воды на химический анализ необходимо отбирать в соответствии с требованиями ГОСТ 9.015-74.

4.36. Лабораторные исследования грунтов проводятся с целью:

- получения классификационных показателей литологических разностей в соответствии с требованием главы СНИП 2.02.01-83 и ГОСТ 25100-82;

- уточнения границ инженерно-геологических элементов в основании фундаментов в соответствии с требованиями «Пособия»;

- получения расчетных значений показателей физико-механических свойств грунтов для определения несущей способности грунтов в соответствии с требованиями СНИП 2.02.01-83.

4.37. Количество единичных образцов каждой литологической разности грунтов оснований, необходимое для исследований в лаборатории, определяется программой работ.

4.38. Лабораторные исследования грунтов выполняются на основании программы работ. Методика проведения отдельных исследований образцов грунта должна учитывать особенности работы грунта в основании фундаментов зданий и сооружений, условий его обводнения и должна соответствовать требованиям действующих ГОСТов по отдельным видам определений.

4.39. Состав лабораторных работ по отдельным видам грунтов приведен в таблице 2.

Таблица 2

|

Виды лабораторных анализов |

Виды грунтов |

|||

|

Скальные |

Крупно-облом. |

Песчаные |

Глинистые |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. Гранyлoметрический состав |

|

+ |

+ |

+ |

|

2. Природная влажность |

|

|

+ |

+ |

|

3. Объемный вес в природном состоянии |

С |

с |

+ |

+ |

|

4. Объемный вес в предельно-плотном и рыхлом состоянии |

- |

- |

+ |

|

|

5. Удельный вес |

|

|

+ |

+ |

|

6. Пределы пластичности |

- |

- |

- |

+ |

|

7. Размокаемость |

- |

- |

- |

с |

|

8. Просадочность |

- |

- |

- |

сх |

|

9. Угол естественного откоса |

- |

с |

+ |

- |

|

10. Коэффициент фильтрации |

|

|

+ |

с |

|

11. Сжимаемость |

|

|

|

+ |

|

12. Сопротивление срезу |

|

|

+ |

+ |

|

13. Коррозионная активность |

|

|

с |

с |

|

14. Содержание легко- и средне-растворимых солей |

|

|

с |

с |

|

15. Относительное содержание растительных остатков |

|

|

сх |

сх |

|

16. Набухание |

|

|

|

сх |

|

17. Усадка |

|

|

|

сх |

|

13. Одноосное сжатие |

+ |

|

|

|

|

Примечание: знак + - анализ выполняется в соответствии с действующим ГОСТом знак С - анализ выполняется по специальному заданию знак сх - анализ выполняется в соответствии с действующим ГОСТом для типов грунтов, где данный показатель имеет решающее значение |

||||

4.40. Лабораторные исследования химического состава грунтовой воды проводятся с целью выяснения степени ее агрессивности по отношению к материалам фундаментов и различных конструкций и ее химической активности по отношению к грунтам и должны соответствовать требованиям СНиП-2.03.11-85.

4.40.1. Для инженерно-геологической опенки химического состава грунтовой воды достаточно проводить стандартный сокращенный химический анализ.

4.41. Результаты проведенных работ оформляются в технический отчет, который содержит текстовую часть и приложения: различные таблицы, графики, геологические разрезы.

4.42. Текстовая часть должна содержать следующие параграфы:

- введение;

- инженерно-геологическая характеристика природных условий;

- инженерно-геологические особенности оснований фундаментов и выбор расчетных показателей;

- выводы и рекомендации.

4.43. Основания фундаментов обследуются в следующих случаях:

- при увеличении нагрузок на фундаменты при реконструкции зданий и сооружений;

- при наличии повреждений стен, связанных с деформациями оснований.

4.44. При увеличении нагрузок на фундамент проходятся геологические выработки (шурфы и скважины) на всю глубину снимаемой толщи. Размер выработок определяется пунктами 4.26, 4.27.

4.45. Количество геологических выработок зависит от сложности геолого-литологических и гидрологических условий и размеров обследуемого здания или сооружения.

4.46. При значительной протяженности здания расстояние между отдельными выработками не должно превышать 20 м. В случае замещения одних литологических разностей другими расстояние между выработками может быть уменьшено. В случае обследования отдельных зданий или сооружений незначительной протяженности достаточно трех выработок.

4.47. Из выработок ниже фундамента на 1/2 его ширины отбираются пробы грунта ненарушенной структуры каждой литологической разности для лабораторных исследований физико-механических свойств. Количество проб каждой литологической разности должно составлять не менее 8, а при отсутствии материалов предыдущих изысканий не менее 10.

4.48. Выше основания фундаментов отбираются пробы грунта ненарушенной структуры для определения номенклатуры грунта и объемного веса.

4.49. Размер и количество проб устанавливается в соответствии с пунктами 4.29, 4.30, 4.31.

4.50. В случае появления воды, замеряется появившийся и установившийся уровень. Устанавливается генезис. Отбираются пробы воды для химического анализа.

4.51. В результате натурного

обследования оснований![]() фундаментов должны быть получены материалы, достаточные для

оценки

геолого-литологических особенностей сжимаемой толщи и условий ее обводнения с выделением геолого-литологических

видов.

фундаментов должны быть получены материалы, достаточные для

оценки

геолого-литологических особенностей сжимаемой толщи и условий ее обводнения с выделением геолого-литологических

видов.

4.52. В процессе обследования должны быть выявлены геологические и инженерно-геологические процессы и явления:

- суффозия;

- подтопление;

- выщелачивание;

- карст;

- оползни и т.д.

4.53. Лабораторные исследования физико-механических свойств грунтов проводятся с целью:

- уточнения номенклатуры грунтов оснований фундаментов;

- уточнения границ инженерно-геологических элементов;

- получения расчетных значений объемного веса γ0,

- угла внутреннего трения φ, удельного сцепления С, модуля общей деформации Е0.

4.54. Методика лабораторных исследований, определяемая программой работ, должна отражать работу грунта в основании сооружений и полностью отвечать требованиям соответствующих ГОСТов на каждой вид определения.

4.54.1. Для песчаных грунтов следует проводить сокращенный комплекс: сдвиговые исследования и сопутствующие определения.

4.54.2. Для связных грунтов проводится полный комплекс физико-механических свойств грунтов с ненарушенной структурой.

4.54.3. Для определения химического состава воды достаточно проводить стандартный ее анализ.

4.55. По результатам всего комплекса работ составляется технический отчет, который должен содержать:

1. Введение. В этом разделе указываются цели и задачи инженерно-геологических работ, объемы выполненных работ, методика исследований, состав исполнителей, список использованных материалов.

2. Инженерно-геологическая оценка природных условий промплощадки. В этом разделе кратко излагаются физико-географические условия: местоположение, рельеф, геоморфология, геология, гидрогеология, наличие геологических и инженерно-геологических процессов и явлений.

3. Инженерно-геологические условия и выбор расчетных показателей. В этом разделе характеризуются геолого-литологические особенности сжимаемой зоны. По каждому выделенному геолого-литологическому виду даются условия обводнения грунтов сжимаемой зоны, анализ физико-механических свойств грунтов, обосновывается выделение инженерно-геологических элементов по показателям физико-механических свойств в соответствии с требованием ГОСТ 20522-75, обосновываются и рекомендуются расчетные или нормативные значения показателей физических и прочностных свойств, а в случае необходимости, и деформационного поведения по каждому выделенному инженерно-геологическому элементу.

4. В случае наличия неблагоприятных геологических и инженерно-геологических процессов дается их характеристика и прогноз дальнейшего влияния на сооружение, а в случае необходимости, обосновываются мероприятия по защите обследуемого сооружения от влияния геологических и инженерно-геологических процессов и явлений с целью обеспечения устойчивости здания или сооружения при его нормальной эксплуатации.

5. Выводы. В этом разделе кратко излагаются: инженерно-геологическая оценка природных условий, характеристика грунтов сжимаемой зоны по каждому выделенному инженерно-геологическому элементу с указанием расчетных или нормативных значений показателей физико-механических свойств, необходимых для расчета R0 по формуле СНИП 2.02.01-83, в случае необходимости даются нормативные значения модуля общей деформации Е0. Характеризуются условия обводнения грунтов сжимаемой зоны, дается оценка химического состава воды и ее влияние на грунты оснований и фундаменты. В случае наличия геологических и инженерно-геологических процессов и явлений дается их оценка и прогноз влияния на устойчивость обследуемого сооружения или здания, при необходимости указываются защитные мероприятия, обеспечивающие устойчивость сооружения или здания при их правильной эксплуатации.

6. К техническому отчету должны прилагаться результаты лабораторных исследований грунтов и воды, а также таблицы статистической обработки единичных лабораторных исследований грунтов, при необходимости геологические разрезы, колонки пройденных выработок.

4.56. Деформации сооружения, связанные с деформациями оснований фундаментов, с инженерно-геологической точки зрения могут быть обусловлены:

- наличием под всем сооружением или зданием, или под их частями слабых грунтов, для которых характерны неравномерные длительные осадки: насыпных, включающих органику, строительный и бытовой мусор; оглеенных, оторфованных, слабых водонасыщенных глинистых грунтов;

- наличием грунтов, резко меняющих свои свойства при увлажнении: просадочных лессовых отложений, набухающих грунтов с давлением набухания свыше 0,2 МПа (2 кгс/см2), засоленных;

- сложными условиями обводнения - наличием нескольких водоносных горизонтов, наличием напорных вод;

- развитием геологических и инженерно-геологических![]() процессов и явлений: подтопление застраиваемой территории, с которой может быть связано изменение состояния прочности и деформационного поведения глинистых грунтов; резкие колебания уровня грунтовых вод, гидравлически связанных с эрозионной сетью, с которыми могут быть связана суффозия и периодическое изменение плотности отложений в зоне сезонных колебаний; наличием постоянных неконтролируемых утечек из водонесущих коммуникаций и водосодержащих емкостей, приводящих к суффозионному выносу, химическому выщелачиванию вмещающих

грунтов;

процессов и явлений: подтопление застраиваемой территории, с которой может быть связано изменение состояния прочности и деформационного поведения глинистых грунтов; резкие колебания уровня грунтовых вод, гидравлически связанных с эрозионной сетью, с которыми могут быть связана суффозия и периодическое изменение плотности отложений в зоне сезонных колебаний; наличием постоянных неконтролируемых утечек из водонесущих коммуникаций и водосодержащих емкостей, приводящих к суффозионному выносу, химическому выщелачиванию вмещающих

грунтов;

- наличием сыпучих несвязанных грунтов, на которые максимально сказываются колебательные движения, вызываемые работой различных механизмов и станков.

4.57. При обследовании зданий, имеющих деформации, выработки закладываются в местах максимального их развития, а также вне зоны развития деформации с целью выявления причин их образования. Количество выработок зависит от сложности литологического состава сжимаемой зоны, протяженности здания или сооружения и характера деформаций.

4.58. При наличии в основании фундаментов слабых грунтов необходимо их оконтурить в пределах обследуемого сооружения, как по вертикали, так и по горизонтали. Неблагоприятные грунты проходятся на всю мощность, а при ее значительной величине до такой глубины, ниже которой влияние неблагоприятных грунтов на устойчивость сооружения не сказывается. Пробы отбираются в пределах сжимаемой зоны через каждый метр. В скважинах пробы отбираются обуривающим грунтоносом.

4.59. Лабораторные исследования грунтов проводятся по специальной программе.

4.60. Методика лабораторных исследований должна отражать работу грунта в основании фундаментов с учетом прогноза изменений этих условий. При дальнейшей эксплуатации сооружения или здания, а также с учетом требований возможной мелиорации неблагоприятных грунтов.

4.61. При наличии в основании грунтов резко меняющих свои свойства необходимо установить причины увлажнения грунта: техногенное подтопление застроенной территории или наличие временных источников увлажнения грунта.

4.62. Шурфы, а в случае необходимости и скважины, закладываются в местах максимальных деформаций с учетом вероятных причин увлажнения грунтов в основании фундаментов. Выработками проходится вся сжимаемая толща.

4.63. При наличии сложных условий обводнения обследование оснований фундаментов проводится по специальной программе, к составлению которой привлекаются специалисты-гидрогеологи.

Задача обследования - установление взаимосвязи отдельных водоносных горизонтов и влияния условий обводнения на состав и состояние грунтов сжимаемой зоны.

4.64. Технический отчет по выполненным работам по обследованию зданий и сооружений, имеющих деформации, кроме параграфов, перечисленных в пунктах 4.41 и 4.42 должен содержать параграф «Причины деформаций оснований фундаментов с рекомендациями по обеспечению устойчивости сооружения». В параграфе на основе анализа проведенных горно-проходческих работ, лабораторных исследований грунтов, а в некоторых необходимых случаев и данных режимных наблюдений за деформациями, обосновываются причины деформаций грунтов и мероприятия, обеспечивающие устойчивость здания или сооружения при его нормальной эксплуатации.

4.65. В зданиях, подверженных неравномерным осадкам, должно вестись наблюдение за деформациями оснований и фундаментов. Наблюдения за осадками должны вестись в несколько циклов, в зависимости от состояния здания или сооружения, скорости протекания осадок и инженерно-геологических условий. Циклы измерений должны совпадать по времени.

4.66. Наблюдения за осадками прекращают, если в течение трех циклов измерения величина их колеблется в пределах заданной точности.

5. ОБСЛЕДОВАНИЕ СТЕН

5.1. Во время обследования здания могут встретиться различные стены по конструкции и своему назначению.

5.2. В зависимости от конструктивной схемы здания стены могут быть несущие, самонесущие и навесные.

5.3. Несущие и самонесущие стены в промышленных зданиях, как правило, выполнены из кирпича (силикатного или красного) на различных растворах и реже из бетона (железобетона). Кроме того, стены современных зданий часто выполняются навесными из железобетонных панелей. При обследование старых знаний могут встретиться стены, выполненные из дерева или с применением стальных и асбестоцементных листов, из местных каменных материалов или шлакоблоков.

5.4. По конструкции кирпичные стены встречаются сплошные и облегченные.

5.4.1. Преимущественно встречаются сплошные стены, сложенные из плотного красного или силикатного кирпича, а также из дырчатого или пустотелого кирпича.

5.4.2. К сплошным стенам относится кладка, выполненная из природного камня, на различных растворах.

5.4.3. Облегченные кирпичные стены встречаются значительно реже, как правило, в старых зданиях, выполненных до 30 годов. Они состоят из двух стенок толщиной в 1/2 кирпича, пространство между которыми заполнено шлаком или каким-либо малотеплопроводным материалом и через 4-5 рядов перекрыто одним или двумя рядами сплошной кладки.

5.5. При обследовании стен устанавливается ее конструкция, вид и характеристика материалов, определяется соответствие характеристик стен проектным, определяются дефекты и повреждения.

5.6. Фактическую прочность кирпичной кладки стен определяют как механическим испытанием в лабораторных условиях, отобранных образцов кирпича и раствора, так и с применением неразрушающих методов.

5.7. Во время обследования в стенах могут встретиться различные дефекты и повреждения.

5.7.1. В каменных и кирпичных стенах:

- трещины различных направлений и размеров;

- отклонение стен от вертикали;

- расслоение и выпучивание кладки, отслоение лешадок кирпича и механические повреждения;

- отслоение штукатурки;

- наличие горизонтальных и вертикальных борозд;

- отсутствие деформационных и температурных швов по длине стены;

- отсутствие анкеровки самонесущих стен к колоннам;

- отсутствие распределительных подушек в местах опирания несущих конструкций на каменные стены, что во многих случаях вызывает под опорой появление мелких веерообразных трещин, которые указывают на недостаточную несущую способность кладки на смятие;

- разрушение парапетов и карнизов вследствие нарушения водоизоляционного ковра кровли и воздействия атмосферных осадков;

- намокание цоколя стен из-за нарушения или отсутствия отмостки;

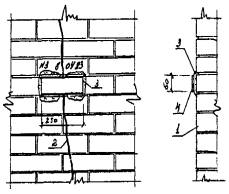

- вертикальные и наклонные трещины в местах сопряжения продольных стен с пилястрами или поперечными стенами в результате различного их загружения. Причиной их появления и дальнейшего развития чаще всего является различная сжимаемость неодинаково нагруженной кладки стен, жестко связанных в местах сопряжений перевязкой.

Со временем, когда разность деформаций связанных стен достигает предельных значений, более нагруженные стены отделяются трещинами от менее нагруженных.

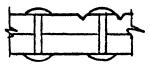

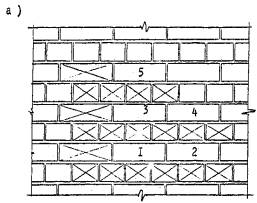

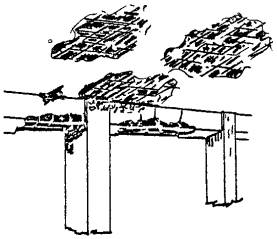

![]() При наличии прочной связи между стенами появляются наклонные трещины. При плохой перевязке кладки - вертикальные трещины

среза.

При наличии прочной связи между стенами появляются наклонные трещины. При плохой перевязке кладки - вертикальные трещины

среза.

Трещины среза характеризуют общее понижение жесткости системы стен и нарушают их совместную работу; вертикальные трещины среза между пилястрами и стеной свидетельствуют об отсутствии жесткой перевязки между ними, неодинаковой сжимаемостью кладки сопрягаемых элементов стен и неправильного устройства распределительных подушек под балки и фермы.