ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ

"ТРАНСНЕФТЬ"

Утверждаю

Первый Вице-президент

ОАО "АК "Транснефть"

В.В. Калинин

12 декабря 2005 г.

|

От исполнителя Президент ОАО "ВНИИСТ" Э.И. Черекчиди

|

|

Согласовано Вице-президент ОАО "АК "Транснефть" Ю.В. Лисин

|

|

|

|

Главный механик ОАО "АК "Транснефть В.Н. Ярыгин

|

РУКОВОДЯЩИЙ ДОКУМЕНТ

СВАРКА ПРИ СТРОИТЕЛЬСТВЕ И КАПИТАЛЬНОМ РЕМОНТЕ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ.

РД-08.00-60.30.00-КТН-050-1-05

ПРЕДИСЛОВИЕ

1 Документ разработан ОАО ВНИИСТ.

2 Утвержден и введен в действие ОАО "АК "Транснефть".

3 Дата введения - 1.01.2006 г.

4 Введен взамен РД 153-006-02 Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов.

5 Оригинал документа хранится в службе нормирования и технического регулирования ОАО "АК "Транснефть"

6 Документ входит в состав информационного фонда ОАО "АК "Транснефть"

Внесено Изменение № 1, принятое и утвержденное 31 марта 2006.

Внесены дополнения и Изменение № 3, принятые и утвержденные 19 января 2007.

ВВЕДЕНИЕ

1 Настоящий Руководящий Документ (далее по тексту - РД) регламентирует технологию выполнения сварочных работ приведенными в п. 2 способами, технологию выполнения специальных сварочных работ, ремонта сварных соединений, определяет порядок применения сварочных материалов и сварочного оборудования.

2 Настоящий РД регламентирует вопросы подготовки к сварке, сборке и выполнению сварочных работ на магистральных нефтепроводах с помощью автоматической, механизированной и ручной дуговой сварки. Сварку стыков линейной части нефтепроводов следует выполнять следующими способами:

- автоматической сваркой под флюсом;

- автоматической сваркой в среде защитных газов проволокой сплошного сечения;

- автоматической сваркой в среде защитных газов порошковой проволокой;

- механизированной сваркой в среде углекислого газа проволокой сплошного сечения с использованием источников тока со специальными характеристиками (метод STT);

- механизированной сваркой самозащитной порошковой проволокой;

- ручной электродуговой сваркой покрытыми электродами;

- ручной аргонодуговой сваркой неплавящимся электродом (для корневого слоя шва стыков труб малого диаметра и всех слоев шва стыков тонкостенных труб).

3 Технологии сварки, применяемые при строительстве и капитальном ремонте магистральных нефтепроводов подлежат аттестации согласно требованиям, изложенным в разделе 12 настоящего РД. Требования разработаны с учетом положений РД 03-615-03.

4 К выполнению сварных стыков магистральных нефтепроводов допускаются сварщики (операторы сварочных установок), аттестованные в соответствии с требованиями действующих "Правил аттестации сварщиков и специалистов сварочного производства" - ПБ 03-273-99, РД 03-495-02 и Дополнительных Требований к аттестации сварщиков и специалистов сварочного производства, допускаемых к работам на объектах системы магистральных нефтепроводов ОАО "АК "Транснефть". Перед началом сварочных работ на объекте сварщики (операторы) должны пройти допускные испытания в соответствии с требованиями разделов 13 и 21 настоящего РД.

5 Специалисты сварочного производства - работники организаций-подрядчиков по строительству, техническому надзору, специалисты ОАО МН, ОАО "ЦУП "Стройнефть", занятые выполнением и контролем за качеством производства сварочно-монтажных работ, должны быть аттестованы в соответствии с действующими правилами аттестации для допуска к руководству и техническому контролю выполнения сварочно-монтажных работ при строительстве и капитальном ремонте магистральных нефтепроводов (группа объектов "Нефтегазодобывающее оборудование" - НГДО, пункт 1 перечня групп опасных технических устройств). В аттестационном удостоверении специалистов должна присутствовать ссылка на Дополнительные требования к аттестации сварщиков и специалистов сварочного производства, допускаемых к работам на объектах магистральных нефтепроводов ОАО "АК "Транснефть", а в протоколе аттестации - ссылка на настоящий РД. Аттестационные удостоверения специалистов, выданные до введения настоящего РД, действительны до окончания срока их действия.

6 Сборку и сварку соединений магистральных нефтепроводов следует производить в соответствии с настоящим РД и технологическими картами, разработанными на основе типовых операционно-технологических карт сборки, сварки и ремонта кольцевых стыков при строительстве и капитальном ремонте магистральных нефтепроводов (приложение Д к настоящему РД).

7 Неразрушающий контроль сварных соединений нефтепроводов следует производить методами и в объемах, предусмотренных действующими нормативными документами.

8 Ссылка на настоящий РД при его использовании в полном объеме или частично является обязательной.

1 Область применения

1.1 Настоящий РД распространяется на подрядные организации и строительно-монтажные подразделения ОАО МН, выполняющие сварочные работы на объектах магистральных нефтепроводов ОАО "АК "Транснефть" при строительстве и капитальном ремонте с заменой труб.

1.2 Настоящий РД предназначен для инженерно-технического персонала, занимающегося монтажом, сваркой стыков при строительстве и капитальном ремонте нефтепроводов с заменой труб, а также для специалистов ОАО МН, ОАО "ЦУП "Стройнефть", независимого технического надзора, занятых выполнением и контролем за качеством производства сварочно-монтажных работ.

1.3 Часть 1 настоящего документа распространяется на сварку соединений труб в нитку магистральных нефтепроводов ОАО "АК "Транснефть". Часть 2 настоящего документа распространяется на сварку труб при сооружении узлов запуска-приема и пропуска средств очистки и диагностики, узлов установки линейных задвижек, технологических трубопроводов основного назначения, трубопроводов пара, масла, горячей воды, газопроводов собственных нужд и других сооружений, располагаемых на площадках НПС (ЛДПС) и резервуарных парков.

(Измененная редакция. Изм. № 1).

1.4 Настоящий РД не распространяется на сварку труб при выполнении ремонта магистральных нефтепроводов в процессе их эксплуатации.

2 Нормативные ссылки

В настоящем документе использованы ссылки на следующие документы:

- СНиП 2.05.06-85* "Магистральные трубопроводы";

- СНиП III-42-80* "Магистральные трубопроводы. Правила производства и приемки работ";

- ПБ 03-273-99 "Правила аттестации сварщиков и специалистов сварочного производства";

- РД 03-495-02 "Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства";

- РД 03-606-03 "Инструкция по визуальному и измерительному контролю";

- РД 03-613-03 "Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов";

- РД 03-614-03 "Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов";

- РД 03-615-03 "Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов";

- РД "Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов";

- РД 153-34.1-003-01 "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования";

- Рекомендации НАКС по применению РД 03-615-03 (Сборник методических документов системы аттестации сварочного производства, выпуск 2, М., 2004 г.);

- ГОСТ 7512-82 "Контроль неразрушающий. Соединения сварные. Радиографический метод";

- ГОСТ 14782-86 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые";

- ГОСТ 6996-66 "Сварные соединения. Методы определения механических свойств";

- Дополнительные требования к аттестации сварщиков и специалистов сварочного производства, допускаемых к работам системы магистральных нефтепроводов ОАО "АК "Транснефть";

- ОТТ-08.00-60.30.00-КТН-013-1-04 "Общие технические требования на нефтепроводные трубы большого диаметра";

- ОТТ-08.00-60.30.00-КТН-004-1-05 "Общие технические требования на соединительные детали магистральных нефтепроводов".

Приведенные выше нормативные документы применяются с учетом вновь вводимых технических регламентов Российской федерации, а также отраслевых нормативных документов и регламентов согласно Перечню законодательных актов и основных нормативно-правовых и распорядительных документов, действующих в сфере магистрального нефтепроводного транспорта на момент применения настоящего РД.

3 Термины и определения

3.1 Аттестованная технология сварки - конкретная технология сварки, которая прошла приемку в данной производственной организации в соответствии с требованиями настоящего РД, что подтверждается Свидетельством НАКСа о готовности организации к ее применению при строительстве (капитальном ремонте) магистральных нефтепроводов.

3.2 Аттестованный сварщик - квалифицированный рабочий, аттестованный в установленном порядке и имеющий первый уровень профессиональной подготовки в соответствии с действующими правилами аттестации.

3.3 Автоматическая сварка - сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляются автоматически, а оператор устанавливает, наблюдает и корректирует параметры сварки.

3.4 Воротник - усиливающая накладка, привариваемая в процессе выполнения прямой врезки.

3.5 Горячий проход - слой шва, выполняемый по не успевшему остыть ниже регламентированной температуры металлу корневого слоя шва, как правило, способом "на спуск".

3.6 3ахлест - соединение двух участков трубопроводов, в месте технологического разрыва.

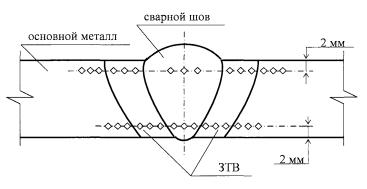

3.7 Зона термического влияния - участок сварного соединения, непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

3.8 Катушка трубы - отрезок трубы, подготавливаемый для вварки в нефтепровод, приварки к торцам запорной арматуры и детали трубопровода и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

3.9 Контрольное сварное соединение - сварное соединение, выполняемое при аттестации технологии сварки.

3.10 Металл шва - сплав, образованный расплавленным основным и наплавленным металлом.

3.11 Механизированная сварка - сварочный процесс, при котором подача присадочной проволоки осуществляется автоматически, а перемещение сварочной горелки по периметру стыка осуществляется вручную.

3.12 Наплавленный металл - переплавленный без участия основного металла присадочный металл.

3.13 Прямая врезка - специальное сварное соединение основной трубы и трубы-ответвления (патрубка), конструкция и условия выполнения которого регламентированы проектной документацией

3.14 Переходное кольцо - катушка промежуточной толщины длиной не менее 250 мм из стали прочностного класса, соответствующего основной трубе нефтепровода.

3.15 Ремонт сварного шва - процесс устранения в готовом сварном стыке дефектов, обнаруженных неразрушающими методами контроля после завершения сварки и контроля, и признанных контролером исправимыми. Исправления, производимые электросварщиком непосредственно в процессе выполнения сварного шва, в понятие "ремонт сварного шва" не входят.

3.16 Сертификат - документ о качестве конкретных партий труб, деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

3.17 Стык - неразъемное сварное соединение труб, трубы и соединительной детали или трубы и запорной арматуры.

- допускной стык - стык, выполняемый при допускных испытаниях сварщиков;

- контрольный стык - стык, вырезанный из сваренной нитки трубопровода, для проведения испытаний в объеме, предусмотренном действующими нормами.

3.18 Технологическая инструкция по сварке - документ, содержащий комплекс конкретных операций, марок сварочных материалов, оборудования для сборки и сварки стыков, позволяющий изготовить сварное соединение в соответствии с требованиями нормативной документации и настоящего РД.

3.19 Операционная технологическая карта - документ, составленный в лаконичной, простой для пользователя табулированной форме на основе настоящего РД и типовых технологических карт.

3.20 Технические условия - основной документ на поставку труб, деталей трубопроводов, арматуры и сварочных материалов, разработанный и согласованный в установленном порядке.

4 Обозначения и сокращения

- ААДП - автоматическая сварка плавящимся электродом в среде инертных газов и смесях;

- АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

- АПИ - автоматическая сварка порошковой проволокой в среде инертных газов и смесях;

- АФ - автоматическая сварка под флюсом;

- БТС - база трубосварочная;

- ВИК - визуальный и измерительный контроль;

- ЗТВ - зона термического влияния;

- КСС - контрольное сварное соединение;

- ЛС - линия сплавления;

- метод STT (surface tension transfer) - метод сварки проволокой сплошного сечения в среде углекислого газа при переносе капель силами поверхностного натяжения;

- МП - механизированная сварка плавящимся электродом в среде активных газов и смесях;

- МПС - механизированная сварка самозащитной порошковой проволокой;

- НАКС - Национальная Ассоциация Контроля и Сварки;

- ОТТ - общие технические требования;

- РД - ручная дуговая сварка покрытыми электродами;

- РАД - ручная аргонодуговая сварка неплавящимся электродом;

- ССТ-ПАУ - трубосварочная база, состоящая из сборочно-сварочного стенда (СТТ) и полевой автосварочной установки (ПАУ);

- ТУ - технические условия;

- УЗК - ультразвуковой контроль.

ЧАСТЬ 1. СВАРКА СТЫКОВ ТРУБ В НИТКУ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

5 Технология сварочно-монтажных работ

5.1 Подготовка к сварке. Сборочно-сварочные работы

5.1.1 Трубы, детали трубопроводов, арматура и сварочные материалы должны пройти входной контроль в установленном порядке. Результаты контроля заносят в Журнал входного контроля.

5.1.2 До начала производства работ следует проверить наличие сертификатов (паспортов) на трубы, соединительные детали трубопроводов, запорную арматуру и сварочные материалы, которые будут использованы для сооружения объекта, а также соответствие маркировки обозначениям, указанным в сертификатах (паспортах).

При отсутствии клейм, маркировки, сертификатов (или других документов, удостоверяющих их качество) трубы, соединительные детали трубопроводов, запорная арматура и сварочные материалы и к сборке и сварке не допускаются.

5.1.3 При использовании труб с заводской разделкой кромок следует проверить соответствие формы, размеров, перпендикулярности свариваемых кромок требованиям, приведенным в разделе 7 настоящего РД.

Точность обработки кромок под сварку и размеры разделки проверяют инструментально.

5.1.4 Обработку (переточку) кромок под сварку в случае несоответствия заводской разделки кромок требованиям технологии сварки следует производить механическим способом с помощью специализированных станков.

5.1.5 При использовании труб с обработанными специальными станками торцами следует проверить соответствие формы, размеров и качества подготовки свариваемых кромок требованиям настоящего РД и Операционной технологической карты.

При подготовке труб под сварку разнотолщинных соединений необходимо, чтобы форма разделки кромок соответствовала одному из допускаемых соединений, представленных в разделе 10 (рис. 10.2.1).

5.1.6 Трубы, соединительные детали трубопроводов и запорная арматура с недопустимыми дефектами на их поверхностях к сборке не допускаются (раздел 7 настоящего РД).

Допускается осуществлять расточку изнутри трубы ("нутрение") абразивным кругом с использованием шлифмашинок.

Следует проверить после "нутрения" соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в таблице 7.1.2. Качество выполнения "нутрения" фиксируется соответствующим протоколом ВИК.

5.1.7 Допускается производить резку труб для выполнения специальных сварочных работ (например, захлестов) механизированной кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм.

5.1.8 Форма специальной разделки кромок труб для автоматической и механизированной сварки приведена в соответствующих разделах по технологии сварки - 5.2, 5.4, 5.5, 5.6, 5.10.

5.1.9 Перед сборкой необходимо очистить внутреннюю полость труб и деталей трубопроводов от попавшего грунта, снега и т.п. загрязнений, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков запорной арматуры на ширину не менее 15 мм.

Усиление заводских продольных и спиральных швов снаружи трубы следует удалить до величины 0-0,5 мм на участке шириной 10-15 мм от торца трубы.

5.1.10 Перед сборкой следует осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием на наружной поверхности неизолированных торцов труб или переходных колец царапины, риски, задиры глубиной до 5% от нормативной толщины стенки, но не более минусовых допусков на толщину стенки, оговоренных в Общих технических требованиях и ГОСТе на трубы.

5.1.11 Забоины и задиры фасок глубиной до 5 мм труб 1-й группы прочности (таблица 7.1.1) следует отремонтировать электродами с основным видом покрытия типа Э50А диаметром 2,5-3,2 мм; 2-й группы прочности (таблица 7.1.1) - электродами с основным видом покрытиям типа Э60 диаметром 3,0-3,2 мм. При этом перед началом сварки осуществляется предварительный подогрев до 100+30 °С.

Отремонтированные поверхности кромок труб следует зачистить абразивным инструментом путем их шлифовки, при этом должна быть восстановлена заводская разделка кромок, а толщина стенки трубы не должна быть выведена за пределы минусового допуска.

5.1.12 Допускается правка плавных вмятин на концах труб глубиной не более 3,5% номинального диаметра трубы с помощью безударных разжимных устройств гидравлического типа с обязательным местным подогревом изнутри трубы до 100-150 °С независимо от температуры окружающего воздуха.

5.1.13 Концы труб с забоинами и задирами фасок глубиной более 5 мм или вмятинами глубиной более 3,5% от номинального диаметра труб, а также любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности, исправлению не подлежат и должны быть обрезаны с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок, образовавшихся после резки, должен быть удален на глубину не менее 1 мм.

5.1.14 После вырезки участка с недопустимыми дефектами следует выполнить УЗК участка, прилегающего к торцу шириной не менее 40 мм по всему периметру трубы для выявления возможных расслоений.

Если в процессе УЗК выявлено наличие расслоений, должна быть произведена обрезка трубы на расстоянии не менее 300 мм от торца и произведен ультразвуковой контроль в соответствии с выше приведенными правилами.

5.1.15 Ремонт труб, предназначенных для строительства подводных переходов, не допускается.

При толщине стенки менее 10,0 мм допустимое смещение наружных кромок составляет 2 мм. Измерение величины смещения кромок допускается осуществлять шаблоном по наружным поверхностям труб.

5.1.17 При сборке стыков бесшовных труб с нормативной толщиной стенки 10,0 мм и более смещение их внутренних кромок не должно превышать 2,0 мм. Допускаются местные внутренние смещения кромок труб, не превышающие 3,0 мм на длине не более 100 мм.

При толщине стенки менее 10,0 мм допускается смещение внутренних кромок не более 2,0 мм. Величина наружного смещения в этом случае не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

5.1.20 При сборке запрещается любая ударная правка концов труб.

5.1.21 При сборке заводские (как продольные, так и спиральные) швы следует смещать относительного друг друга не менее, чем на 75 мм - при диаметре труб до 530 мм включительно, на 100 мм - при диаметре труб свыше 530 мм.

5.1.22 В случае технической невозможности (захлесты, приварка кривых холодного гнутья и т.д.) соблюдения требований п. 5.1.21 любое изменение расстояния между смежными швами должно быть подтверждено в каждом отдельном случае представителем службы независимого технического надзора и отражено в исполнительной документации.

5.1.23 При установке зазора в стыках, выполняемых различными способами сварки, следует руководствоваться табл. 5.1.1.

5.1.24 Сборку на внутреннем центраторе стыков труб с заводской разделкой кромок или кромок, подготовленных специализированными станками, под последующую сварку корневого слоя шва механизированной сваркой методом STT или ручную дуговую сварку электродами с целлюлозным видом покрытия следует осуществлять без прихваток. Если в процессе установки технологического зазора возникла объективная необходимость в установке прихваток, то они должны быть полностью удалены в процессе сварки корневого слоя шва.

5.1.25 Сборку на внутреннем центраторе под последующую сварку корневого слоя шва электродами с основным видом покрытия следует осуществлять без прихваток.

В случае технической невозможности сборки без прихваток разрешается их установка в соответствии со следующими регламентациями:

- для стыков труб диаметром 426-720 мм количество прихваток должно составлять не менее 3-х при длине каждой 60-100 мм;

- для стыков труб диаметром 820-1020 мм количество прихваток должно составлять не менее 4-х при длине каждой 100-150 мм;

- для стыков труб диаметром 1220 мм количество прихваток должно составлять не менее 4-х при длине каждой 150-200 мм.

Режимы сварки при выполнении прихваток должны соответствовать режимам сварки корневого слоя шва.

5.1.26 Сборку труб для двухсторонней автоматической сварки под флюсом следует выполнять без зазора при помощи одной прихватки длиной не менее 200 мм, выполняемой на режиме сварки первого наружного слоя шва.

Таблица 5.1.1 - Величина зазоров в стыках, выполняемых различными способами сварки

|

Способ сварки |

Диаметр электрода или сварочной проволоки, мм |

Величина зазора, мм |

|

Автоматическая сварка в среде защитных газов на оборудовании CRC-Evans AW |

0,9/1,0 |

Без зазора. Допускается наличие зазора не более 0,5 мм на участках стыка длиной до 100 мм |

|

Автоматическая сварка в среде защитных газов на оборудовании Serimer Dasa |

1,0 |

Без зазора. Допускаются локальные зазоры до 1,0 мм на длине до 100 мм |

|

Ручная дуговая сварка электродами с основным видом покрытия |

2,5/2,6 3,0/3,2 |

2,0 - 3,0 2,5 - 3,5 |

|

Ручная дуговая сварка электродами с целлюлозным видом покрытия (на спуск) |

3,2 4,0 |

1,0 - 2,5 1,5 - 2,5 |

|

Ручная дуговая сварка электродами с целлюлозным видом покрытия (на подъем) |

3,2

|

1,5 - 3,5 |

|

Механизированная сварка методом STT |

1,14 |

2,5 - 4,0 |

|

Автоматическая сварка методом STT |

1,14 |

2,5 - 3,0 |

|

Двусторонняя автоматическая сварка под флюсом |

3,0/3,2/4,0 |

Без зазора. Допускается наличие зазора не более 0,5 мм на участках стыка длиной до 100 мм |

|

Автоматическая сварка в среде защитных газов на оборудовании СWS.02 |

1,0 |

Без зазора. Допускаются локальные зазоры до 0,5 мм на длине до 100 мм |

|

Механизированная сварка самозащитной порошковой проволокой типа Иннершилд |

1,7 (1,6) |

2,5 - 3,5 |

5.1.28 Прихватки следует выполнять на расстоянии не менее 100 мм от заводских швов труб на параметрах режима сварки корневого слоя шва.

5.1.29 Перед началом выполнения сварки корневого слоя или установкой прихваток производится подогрев торцов труб и прилегающих к ним участков в соответствии с требованиями настоящего раздела.

5.1.30 Предварительный подогрев стыков труб с толщиной стенки менее 22 мм должен осуществляться c помощью установок индукционного нагрева или кольцевых пропановых горелок.

Предварительный подогрев стыков труб с толщиной стенки 22 мм и более должен осуществляться только c помощью установок индукционного нагрева.

Средства нагрева должны обеспечивать равномерный подогрев торцов по периметру стыка и прилегающих к нему участков поверхностей труб в зоне шириной 150 мм (±75 мм в обе стороны от стыка).

5.1.31 Подогрев не должен нарушать целостность изоляции. В случае использования газопламенного нагрева следует применять термоизолирующие пояса и/или боковые ограничители пламени.

5.1.32 Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и толщины стенки трубы.

5.1.33 Режимы предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия и проволокой сплошного сечения методом STT приведены в табл. 5.1.2.

|

Эквивалент углерода металла труб, % |

Температура предварительного подогрева (°С) при толщине стенки трубы, мм |

|||||||

до 8,0 |

8,1-10,0 |

10,1-12,0 |

12,1-14,0 |

14,1-16,0 |

16,1-18,0 |

18,1-20,0 |

Свыше 20,0 |

|

|

£ 0,41 |

|

|

|

|

-35 °С |

-20 °С |

-5 °С |

|

|

0,42-0,46 |

|

|

|

-15 °С |

+5 °С |

|

|

|

|

Примечания - |

||||||||

|

|

- подогрев до 50 °С при температуре окружающего воздуха ниже +5 °С и/или наличии влаги на концах труб; |

|||||||

|

|

- подогрев до +100 °С при температуре окружающего воздуха ниже указанной и до 50 °С при температуре окружающего воздуха ниже +5 °С и/или наличии влаги на концах труб; |

|||||||

|

|

- подогрев до +100 °С независимо от температуры окружающего воздуха.

|

|||||||

5.1.34 Режимы предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным видом покрытия приведены в таблице 5.1.3.

Таблица 5.1.3 - Условия предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным покрытием

|

Эквивалент углерода металла труб, % |

Температура предварительного подогрева (°С) при толщине стенки трубы, мм |

|||||||

До 8,0 |

8,1-10,0 |

10,1-12,0 |

12,1-14,0 |

14,1-16,0 |

16,1-18,0 |

18,1-20,0 |

Свыше 20,0 |

|

|

£ 0,41 |

|

-10 °С |

0°С |

|

|

|

|

|

|

0,42-0,46 |

|

0°С |

|

|

|

|

|

|

Примечания - |

||||||||

|

|

- подогрев до 50 °С при температуре окружающего воздуха ниже +5 °С и/или наличии влаги на концах труб; |

|||||||

|

|

- подогрев до +100 °С при температуре окружающего воздуха ниже указанной и до 50 °С при температуре окружающего воздуха ниже +5 °С и/или наличии влаги на концах труб; |

|||||||

|

|

- подогрев до +100 °С независимо от температуры окружающего воздуха; |

|||||||

|

|

- подогрев до +150 °С независимо от температуры окружающего воздуха; |

|||||||

|

|

- подогрев до +200 °С независимо от температуры окружающего воздуха. |

|||||||

5.1.35 При двухсторонней автоматической сварке под флюсом поворотных стыков труб диаметром 1020-1220 мм на трубосварочных базах типа БТС осуществляется предварительный подогрев до 50+30 °С при температуре окружающего воздуха ниже 0 °С и/или при наличии влаги на торцах труб.

При автоматической сварке проволокой сплошного сечения в защитных газах (системы CRC-Evans AW, Serimer Dasa, CWS.02) температура на торцах труб перед выполнением корневого слоя должна составлять 50+30 °С.

5.1.36 При выполнении ремонтных работ для устранения дефектов сварных соединений изнутри и снаружи трубы независимо от температуры окружающего воздуха и толщины стенки трубы следует произвести предварительный подогрев до минимальной температуры 100+30 °С.

5.1.37 При выполнении работ по сварке стыков захлестов минимальная температура предварительного подогрева должна составить 100+30 °С.

5.1.38 Непосредственно перед сваркой (прихваткой) в процессе выполнения корневого слоя шва температура на кромках труб, не должна опускаться ниже значений, приведенных в табл. 5.1.2 и 5.1.3.

5.1.39 В случае остывания кромок в процессе сборки и сварки корневого слоя шва ниже температур, регламентированных в п.п. 5.1.35-5.1.38, необходимо осуществить сопутствующий подогрев до температуры предварительного подогрева.

5.1.40 В случае снижения температуры предварительного подогрева непосредственно перед сваркой корневого слоя шва на 10 °С ниже регламентированной температуры 50 °С; на 20 °С ниже регламентированной температуры 100 °С и на 30 °С ниже регламентированных температур 150 и 200 °С допускается ее доведение до требуемой с помощью однопламенных горелок.

5.1.41 Температуру предварительного подогрева стыков труб различных прочностных классов, разнотолщинных труб или разнотолщинных соединений устанавливают по максимальному значению, требуемому для одного из стыкуемых элементов.

5.1.42 Контроль выполнения требования по температуре предварительного подогрева осуществляется непосредственно перед сваркой корневого слоя шва (прихваткой) в каждой четверти по периметру стыка. Измерения производят на наружной поверхности трубы на расстоянии 10-15 и 60-75 мм от торца трубы поверенным цифровым контактным термометром.

5.1.43 Межслойная температура в процессе выполнения сварных швов всеми способами сварки (кроме механизированной сварки проволокой Иннершилд) стыков труб из сталей прочностных классов до К60 включительно должна находиться в пределах 50-250 °С. Для механизированной сварки проволокой Иннершилд межслойная температура должна составлять 50¸200 °С.

5.1.44 С целью предотвращения быстрого остывания стыков после сварки следует применять защитные теплоизолирующие пояса (кожухи).

5.1.45 Удаление (сдвиг) внутреннего центратора разрешается после выполнения всего периметра корневого слоя шва независимо от способа сварки (кроме сварки электродами с целлюлозным видом покрытия). При сварке электродами с целлюлозным видом покрытия удаление центратора осуществляется после выполнения корневого слоя шва и горячего прохода.

5.1.46 При выполнении сборки стыков на наружном центраторе он может быть удален после выполнения не менее 60% периметра корневого слоя шва. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка. После снятия центратора все сваренные участки должны быть зачищены, а их концы обработаны абразивным кругом.

5.1.47 Опуск трубы на опоры (лежки) разрешается:

- после выполнения корневого слоя шва ручной дуговой сваркой электродами с основным видом покрытия, механизированной сваркой в среде углекислого газа методом STT и автоматической сваркой проволокой сплошного сечения в защитных газах;

- после выполнения корневого слоя шва и горячего прохода ручной дуговой сваркой электродами с целлюлозным видом покрытия;

Не допускается перемещать или подвергать любым внешним воздействиям до полного завершения сварки стыки захлестов, соединений труба - соединительная деталь трубопровода, труба - запорная арматура, а также ремонтируемые стыки.

5.1.48 Сварка каждого слоя шва выполняется не менее чем 2 сварщиками, за исключением технологии выполнения корневого слоя изнутри трубы комплексами CRC-EVANS AW, автоматической сварки под слоем флюса на трубосварочных базах типа БТС и ССТ-ПАУ и ручной дуговой сварки подварочного слоя шва.

5.1.49 Зажигание дуги следует производить в разделке кромок или с поверхности уже выполненных участков шва. Запрещается зажигать дугу на поверхности трубы или детали.

5.1.50 Корневой слой шва стыков труб диаметром 1020-1220 мм при возможности должен быть зачищен изнутри трубы, после чего осуществляется его визуальный контроль.

5.1.51 Выполнение подварочного слоя стыков труб диаметром 1020-1220 мм производится в случаях:

- выполнения сварки разнотолщинных стыков труб или стыков "труба + соединительная деталь" и "труба + запорная арматура" - по всему периметру сварного соединения;

- сварки корневого слоя шва электродами с основным и целлюлозным видами покрытия, механизированной сваркой в среде углекислого газа методом STT - в местах видимых дефектов - несплавлений, непроваров и других поверхностных дефектов, а также на участках периметра со смещениями кромок более 2 мм (при условии, что эти смещения являются допустимыми). В этом случае общая протяженность участков подварки не должна превышать 1/2 периметра трубы.

Перед выполнением подварочного слоя следует проконтролировать температуру изнутри трубы, которая должна составлять 50-250 °С. В случае снижения температуры ниже 50 °С следует произвести подогрев стыка до температуры 50+30 °С.

Подварка изнутри трубы должна осуществляться электродами с основным видом покрытия согласно п.п. 5.10.1.7, 5.10.1.8, 5.10.1.4 настоящего РД.

5.1.52 В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже +5 °С и/или при наличии осадков, следует накрыть стык термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, подогреть стык до минимальной межслойной температуры.

5.1.53 Минимальное количество слоев шва, выполняемых при сварке каждым из разрешенных к применению способов, определяется в процессе подготовки операционных технологических карт и регламентируется по результатам аттестации технологии сварки.

5.1.54 В процессе сварки стыка необходимо производить зачистку всех слоев шва от шлака и брызг металла.

5.1.55 Сварку каждого прохода следует начинать и заканчивать с обеспечением следующих минимальных расстояний от заводских швов труб или соединительных деталей:

- 50 мм для диаметров менее 820 мм;

- 100 мм для диаметров 820 мм и более.

5.1.56 Место начала сварки каждого последующего слоя должно быть смещено относительно начала предыдущего слоя шва не менее чем на 30 мм.

Места окончания сварки смежных слоев шва ("замки" шва) должны быть смещены относительно друг друга на расстоянии 70-100 мм.

При многоваликовой сварке толстостенных элементов (один проход выполняется несколькими валиками) места начала сварки и "замки" соседних валиков должны быть смещены один относительно другого не менее чем на 30 мм.

5.1.57 Не допускается оставлять незаконченными сварные соединения с толщинами стенок до 10,0 мм включительно. Не следует оставлять не полностью сваренные стыки с толщинами стенок более 10,0 мм. В случае, когда производственные условия не позволяют завершить сварку, необходимо соблюдать следующие требования:

- стык должен быть сварен не менее чем на 2/3 толщины стенки трубы;

- незавершенный стык следует накрыть водонепроницаемым теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание;

- перед возобновлением сварки стык должен быть вновь нагрет до требуемой минимальной межслойной температуры;

- стык должен быть полностью завершен в течение 24 часов.

При несоблюдении указанных условий стык подлежит вырезке.

5.1.58 Не допускается оставлять не полностью сваренные стыки при выполнении специальных сварочных работ - сварке захлестов, разнотолщинных соединений труб и соединений труба + соединительная деталь трубопровода, труба + запорная арматура, а также при выполнении ремонта сварных соединений.

5.1.59 Разнотолщинные соединения труб, соединительных деталей и запорной арматуры следует выполнять в соответствии с разделом 10 настоящего РД.

5.1.60 Для изготовления 2-х или 3-х-трубных секций при односторонней или двухсторонней автоматической сварке под флюсом следует использовать трубы с одинаковой нормативной толщиной стенки.

5.1.61 Обратный кабель (заземление) следует присоединять с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки. Конструкция устройств должна обеспечивать токоподвод преимущественно в разделку кромок труб. Запрещается приваривать к телу трубы какие-либо крепежные элементы обратного кабеля.

5.1.62 Маркировку сварных стыков следует производить соответствующими маркерами на наружной поверхности трубы на расстоянии 100-120 мм от сварного шва.

5.1.63 Ремонт стыков, выполненных с использованием любых способов сварки, производится электродами с основным видом покрытия (табл. 8.1) в соответствии с положениями раздела 11 настоящего РД.

5.1.64 При разработке Операционных технологических карт необходимо руководствоваться положениями типовых карт, приведенных в Приложении Д к настоящему РД.

5.2 Технология двухсторонней автоматической сварки под флюсом

5.2.1 Двухстороннюю автоматическую сварку под флюсом поворотных стыков труб диаметром 1020-1220 мм выполняют на трубосварочных базах типа БТС, обеспечивающих полную механизацию сборочно-сварочных и транспортных операций в процессе изготовления трубных секций и гарантирующих сохранность наружной изоляции труб.

5.2.2 Подготовку стыков, сборку и предварительный подогрев следует выполнять в соответствии с требованиями раздела 5.1 настоящего РД.

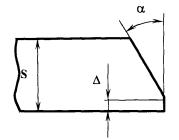

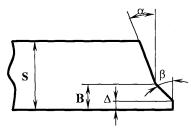

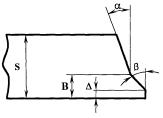

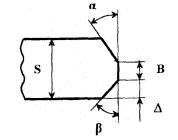

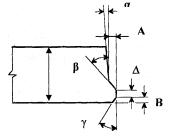

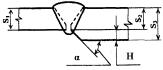

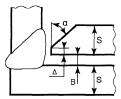

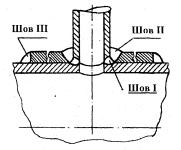

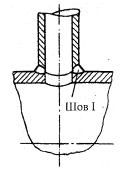

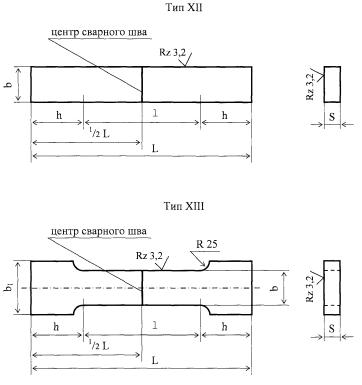

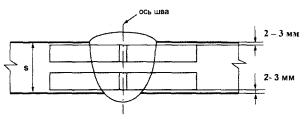

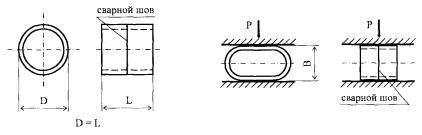

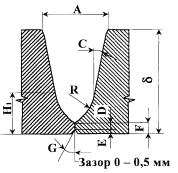

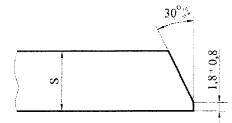

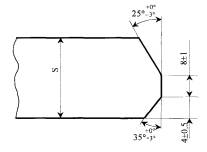

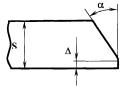

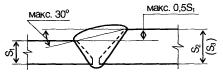

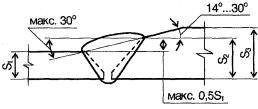

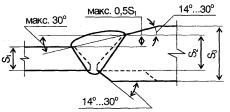

При подготовке производится механическая обработка торцов труб станками типа СПК, входящими в состав оборудования трубосварочной базы. Форма разделки кромок под сварку представлена на рис. 5.2.1.

Усиление заводского шва изнутри и снаружи трубы следует сошлифовать до величины 0-0,5 мм на ширине 15-20 мм от торца.

|

|

|

|

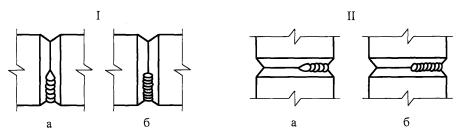

а - для труб с толщиной стенки 8,0-10,0 мм |

б - для труб с толщиной стенки 10,1-18,0 мм |

|

|

|

|

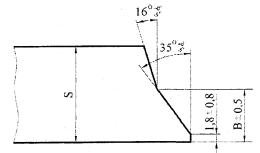

в - для труб с толщиной стенки 18,1-21,0 мм |

г - для труб с толщиной стенки 21,1-27,0 мм |

Рис. 5.2.1 Типы разделки кромок труб диаметром 1020-1220 мм для автоматической сварки под флюсом на базах типа БТС

5.2.3 Сварка осуществляется с использованием аттестованных комбинаций агломерированный флюс - проволока, либо плавленый флюс - проволока.

Перечень аттестованных комбинаций агломерированный флюс - проволока для сталей различных прочностных групп приведен в таблице 8.4 настоящего РД.

5.2.4 Сварку стыка производят в следующем порядке:

- первый наружный слой шва;

- последующие наружные слои шва (если они регламентированы операционной технологической картой);

- внутренний слой шва.

Рекомендуется выполнять одновременную сварку второго наружного и внутреннего слоев шва.

5.2.5 Собранный стык следует повернуть на 180о таким образом, чтобы прихватка находилась в нижней части стыка (в положении "6 час"), после чего в верхней части стыка (в положении "12 час") начинают сварку первого наружного слоя шва.

5.2.6 Во избежание образования шлаковых включений и непроваров рекомендуется выполнять шлифмашинкой пропилы начального и конечного участков прихватки, а также начального участка первого наружного слоя. Глубина пропила 3-4 мм, ширина 3-4 мм, длина 25-40 мм. Допускается шлифовка усиления на прихватке до 0,5-1,0 мм.

5.2.7 Режимы двухсторонней сварки стыков труб из низкоуглеродистых и низколегированных сталей с использованием комбинаций "плавленый флюс + проволока" приведены в таблице 5.2.1. Режимы двухсторонней сварки стыков труб диаметром 1020-1220 мм с использованием комбинации "агломерированный флюс + проволока" представлены в таблице 5.2.2.

5.2.8 Жимки центратора должны быть освобождены только после полного завершения сварки первого наружного слоя шва.

5.2.9 Сварку всех слоев шва следует производить без перерывов в работе. Интервал времени между завершением первого наружного и началом сварки внутреннего слоя шва не должен превышать 30 мин при температуре окружающего воздуха выше 0 °С и 10 мин при температуре окружающего воздуха 0 °С и ниже.

5.2.10 При заклинивании шлака в разделке во время сварки первого наружного слоя шва и для улучшения сопряжения шва со стенками разделки смещение электрода с зенита трубы рекомендуется увеличить на 5-10 мм по сравнению со значениями, приведенными в таблицах 5.2.1 и 5.2.2.

5.2.11 Минимальное число наружных слоев шва в зависимости от типоразмера труб приведено в таблице 5.2.3.

5.2.12 Внутренний слой шва должен свариваться в один проход. Величина усиления внутреннего и облицовочного слоев шва должна находиться в пределах 1-3 мм. Ширина облицовочного слоя шва представлена в таблице 5.2.4, а внутреннего слоя - в таблице 5.2.5.

Таблица 5.2.1 - Режимы двухсторонней сварки поворотных стыков труб диаметром 1020-1220 мм с использованием комбинаций "плавленый флюс + проволока"

|

Толщина стенки трубы, мм |

Диаметр электродной проволоки мм |

Порядковый номер слоя |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч. |

Смещение электрода с зенита (надира) трубы*, мм |

|

Наружная сварка |

||||||

|

8,0-11,5 |

3,0; 3,2 |

Первый |

600-700 |

40-44 |

35-45 |

50-70 |

|

11,6-17,5 |

3,0; 3,2 |

Первый |

650-800 |

42-44 |

40-50 |

50-70 |

Последующие |

700-800 |

44-46 |

35-45 |

40-60 |

||

|

17,6-27,0 |

3,0; 3,2 |

Первый |

800-900 |

42-44 |

40-50 |

60-80 |

Последующие |

850-950 |

44-46 |

45-55 |

50-70 |

||

Облицовочный |

750-800 |

46-48 |

40-45 |

40-60 |

||

|

15,7-27,0 |

4,0 |

Первый |

850-950 |

42-44 |

40-50 |

60-80 |

Последующие |

900-1000 |

44-46 |

50-60 |

50-70 |

||

Облицовочный |

800-900 |

46-48 |

40-45 |

40-60 |

||

|

Внутренняя сварка |

||||||

|

8,0-11,5 |

3,0; 3,2 |

Первый |

450-600 |

42-44 |

35-45 |

10-20 |

|

11,6-17,5 |

3,0; 3,2 |

Первый |

600-800 |

42-46 |

35-45 |

10-20 |

|

17,6-27,0 |

3,0; 3,2 |

Первый |

700-850 |

42-46 |

40-50 |

10-20 |

|

15,7-27,0 |

4,0 |

Первый |

750-850 |

44-46 |

40-50 |

15-25 |

|

Примечание 1. Сварочный ток - постоянный, полярность обратная. 2. Вылет электрода диаметром 3,0 и 3,2 мм = 35-40 мм, диаметром 4,0 мм = 40-45 мм; 3. * - смещение с зенита трубы устанавливается против направления ее вращения, смещение с надира трубы - по или против направления вращения. 4. Угол наклона электрода "вперед" - до 30 град. |

||||||

Таблица 5.2.2 - Режимы двухсторонней сварки поворотных стыков труб диаметром 1020-1220 мм с использованием комбинации "агломерированный флюс + проволока"

|

Толщина стенки трубы, мм |

Диаметр электродной проволоки мм |

Порядковый номер слоя |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч. |

Смещение электрода с зенита (надира) трубы*, мм |

Наружная сварка |

||||||

|

8,0-11,5 |

3,0; 3,2 |

Первый |

600-700 |

30-34 |

40-50 |

50-70 |

|

11,6-17,5 |

3,0; 3,2 |

Первый |

650-750 |

29-32 |

40-50 |

50-70 |

Последующие |

600-700 |

33-36 |

30-40 |

40-60 |

||

|

17,6-27,0 |

3,0; 3,2 |

Первый |

700-780 |

30-34 |

38-45 |

55-70 |

Последующие |

730-790 |

32-35 |

35-42 |

50-65 |

||

Облицовочный |

580-650 |

34-37 |

30-35 |

45-60 |

||

|

15,7-27,0 |

4,0 |

Первый |

750-830 |

29-33 |

35-45 |

55-75 |

Последующие |

730-800 |

31-34 |

33-43 |

50-70 |

||

Облицовочный |

700-750 |

33-36 |

30-33 |

45-60 |

||

|

Внутренняя сварка |

||||||

|

8,0-11,5 |

3,0; 3,2 |

Первый |

550-630 |

30-32 |

32-40 |

(5-20) |

|

11,6-17,5 |

3,0; 3,2 |

Первый |

630-750 |

31-33 |

31-36 |

(5-20) |

|

17,6-27,0 |

3,0; 3,2 |

Первый |

750-820 |

32-34 |

30-35 |

(5-20) |

|

15,7-27,0 |

4,0 |

Первый |

720-800 |

32-34 |

30-33 |

(10-50) |

|

Примечание 1. Сварочный ток - постоянный, полярность обратная. Источник питания должен быть настроен для сварки на жесткой вольтамперной характеристике. Отклонение напряжения на дуге от номинального значения должно быть не более ± 1 В. 2. Вылет электрода = 32 - 40 мм; 3. * - смещение с зенита и надира трубы устанавливается против направления ее вращения; 4. Угол наклона электрода "вперед" - 10…20 град. (наружная сварка) и 2…8 град. (внутренняя сварка); 5. Высота слоя флюса при сварке должна быть не менее 25 мм. При его повторном применении следует добавлять к ранее использованному флюсу 25-50% нового (неиспользованного) флюса. |

||||||

|

Диаметр трубы, мм |

Толщина стенки трубы, мм |

Минимальное число наружных слоев шва |

|

1020-1220 |

от 8,0 до 11,5 |

1 |

|

от 11,6 до 17,5 |

2 |

|

|

от 17,6 до 21,5 |

2 |

|

|

от 21,6 до 24,0 |

3 |

|

|

от 24,1 до 27,0 |

4 |

Таблица 5.2.4 - Требования к ширине облицовочного слоя шва при двухсторонней сварке под флюсом

|

Диаметр трубы, мм |

Толщина стенки трубы, мм |

Ширина облицовочного слоя шва при сварке под флюсом |

|

|

плавленым |

агломерированным |

||

|

1020-1220 |

от 8,0 до 11,5 |

18 ± 3 |

15 ± 3 |

|

от 11,6 до 17,5 |

18 ± 3 |

16 ± 3 |

|

|

от 17,6 до 21,5 |

20 ± 4 |

18 ± 3 |

|

|

от 21,6 до 24,0 |

21 ± 4 |

19 ± 3 |

|

|

от 24,1 до 27,0 |

23 ± 4 |

21 ± 3 |

|

|

Толщина стенки трубы, мм |

Форма разделки кромок (рис. 5.2.1) |

Глубина проплавления hВ, мм (не более) |

Ширина внутреннего слоя ВВ, мм, при сварке под флюсом |

|

|

плавленым |

агломерированным |

|||

|

от 8,0 до 9,4 |

А |

4,5 |

14 ± 2 |

13 ± 2 |

|

от 9,5 до 10,0 |

А |

6 |

14 ± 2 |

13 ± 2 |

|

от 10,1 до 11,0 |

Б |

6,5 |

18 ± 3 |

16 ± 2 |

|

от 11,1 до 12,3 |

Б |

7 |

18 ± 3 |

16 ± 2 |

|

от 12,4 до 15,2 |

Б |

8 |

18 ± 3 |

16 ± 2 |

|

от 15,3 до 18,0 |

Б |

9 |

20 ± 3 |

18 ± 2 |

|

от 18,1 до 21,0 |

В |

10 |

20 ± 4 |

18 ± 3 |

|

от 21,1 до 27,0 |

Г |

12 |

22 ± 4 |

20 ± 3 |

|

Примечание - Коэффициент формы внутреннего слоя шва: ВВ/hВ ³ 2 |

||||

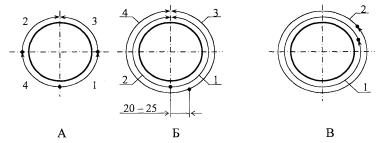

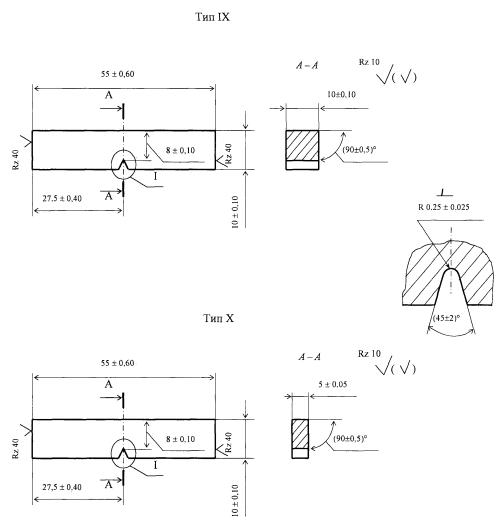

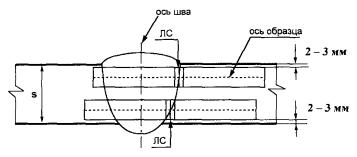

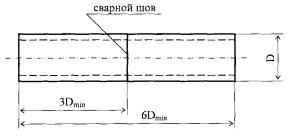

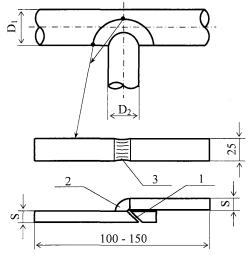

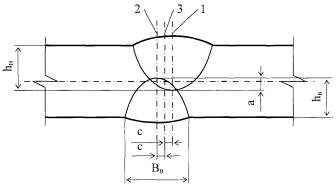

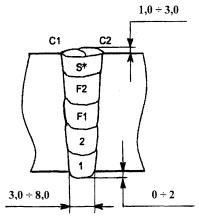

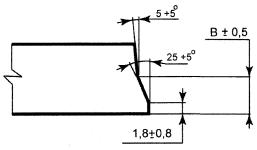

Геометрические размеры швов, определяемые по макрошлифам, должны соответствовать рис. 5.2.2 и таблицам 5.2.4 и 5.2.5.

Рис. 5.2.2 Макрошлиф для оценки геометрических параметров сварного шва:

1 - ось первого (наружного) слоя шва; 2 - ось внутреннего слоя шва; 3 - условная ось стыка;

а - перекрытие наружного и внутреннего слоев шва (а ³ 3 мм при толщине стенки труб 12 мм и более; а ³ 2 мм при толщине стенки труб менее 12 мм; с - смещение осей первого наружного и внутреннего слоев шва от условной оси стыка (с = ±1 мм); hН и hВ - глубина проплавления соответственно первого наружного и внутреннего слоев шва; ВВ - ширина внутреннего слоя шва.

Геометрические размеры швов определяют на 3 макрошлифах, изготовленных из допускного стыка и из каждого 200 стыка. Темплеты для макрошлифов вырезают на любом участке сварного соединения равномерно по периметру стыка, но не ближе 200 мм от места начала или окончания процесса сварки.

В случае отклонения геометрических параметров от заданных значений сварку следует прекратить, отладить оборудование и режим сварки, после чего выполнить сварку двух новых стыков, из которых вырезать макрошлифы. В случае, если размеры швов по макрошлифам соответствуют установленным требованиям, сварку можно продолжить.

Остальные 199 стыков, предшествующие первому вырезанному, следует считать годными, если в результате неразрушающего контроля в них не выявлено недопустимых дефектов.

Если облицовочный слой шва смещен относительно первого наружного слоя, но при этом перекрывает всю его ширину, то стык считается годным при отсутствии недопустимых дефектов шва и соблюдении заданных режимов. В данном случае оси первого наружного слоя и внутреннего слоя шва должны совпадать или быть смещены относительно друг друга на расстояние не более 2 мм.

5.2.13 Флюс, остающийся на поверхности трубы в процессе сварки, следует ссыпать в чистый сухой поддон, просеять через сито, освобождая его от кусков шлаковой корки и инородных включений. Очищенный флюс допускается использовать повторно. При его повторном применении следует добавлять к ранее использованному флюсу 25-50% нового (неиспользованного) флюса. Запрещается использование флюса, просыпавшегося мимо бункера или поддона. Флюс, оставшийся по окончании смены в бункере сварочной головки, должен быть удален из бункера и помещен до следующей смены в герметичную тару.

5.2.14 Запрещается сброс сваренных секций и их соударение, а также их скатывание на мокрый грунт или снег до полного остывания стыка до температуры окружающей среды.

5.2.15 Все стыки, выполняемые одной сменой, к ее окончанию должны быть сварены полностью. В порядке исключения, в случае выхода из строя оборудования, отключения сети и т.п. разрешается оставлять до следующей смены стык трубной секции с невыполненным облицовочным слоем шва. Перед завершением сварки данного стыка следует выполнить предварительный подогрев до температуры 50+30 °С. При невыполнении указанных требований стык подлежит вырезке.

5.3 Технология односторонней автоматической сварки под флюсом

5.3.1 Одностороннюю автоматическую сварку под флюсом по выполненному ручной или механизированной сваркой корневому слою шва производят на трубосварочных базах типа ССТ-ПАУ (трубы диаметром 1020-1220 мм) и БНС (трубы диаметром 325-820 мм), обеспечивающих сохранность наружной изоляции труб в процессе изготовления трубных секций.

Сварка поворотных стыков труб диаметром менее 325 мм может быть выполнена на трубосварочных базах специальной конструкции, обеспечивающих качественное выполнение всех сборочно-сварочных операций и сохранность наружной изоляции труб.

5.3.2 Сварка корневого слоя шва может быть выполнена следующими способами:

- ручной дуговой сваркой электродами с покрытием основного вида (согласно требованиям раздела 5.10 настоящего РД);

- механизированной сваркой проволокой сплошного сечения методом STT (согласно требованиям раздела 5.8 настоящего РД);

- ручной дуговой сваркой электродами с покрытием целлюлозного вида (согласно требованиям раздела 5.10 настоящего РД). По данному варианту технологии ручной дуговой сварки должен быть выполнен также "горячий проход". Сварку корневого слоя и "горячего прохода" следует производить на одном стенде без перекатывания и продольного перемещения трубной секции.

5.3.3 Сварка осуществляется с использованием аттестованных комбинаций агломерированный флюс - проволока, либо плавленый флюс - проволока.

Перечень аттестованных комбинаций агломерированный флюс - проволока для сталей различных прочностных групп приведен в таблице 8.4 настоящего РД.

5.3.4 При ручной дуговой сварке корневого слоя электродами с покрытием основного вида и механизированной сварке методом STT допускается периодический поворот свариваемой секции без освобождения жимков центратора в удобное для сварщиков положение. Перекатывание секции на промежуточный стеллаж разрешается только после завершения сварки корневого слоя по всему периметру стыка.

5.3.5 В случае сварки корневого слоя шва электродами с покрытием основного вида для избежания прожогов при автоматической сварке по всему периметру стыка выполняется подварка корня шва изнутри трубы электродами с основным видом покрытия, либо выполняется первый заполняющий слой механизированной сваркой методом Иннершилд или электродами с основным видом покрытия.

5.3.6 В случае выполнения корневого слоя шва и горячего прохода электродами с целлюлозным покрытием или корневого слоя шва методом STT, первый заполняющий слой перед автоматической сваркой под флюсом следует выполнить механизированной сваркой методом Иннершилд или электродами с основным видом покрытия. Подварка изнутри осуществляется только в местах непроваров и несплавлений или других визуально определяемых дефектов.

5.3.7 Для предотвращения увлажнения и остывания стыков ниже минимальной температуры предварительного подогрева после ручной дуговой или механизированной сварки их следует укрывать до начала автоматической сварки под флюсом влагонепроницаемыми теплоизоляционными поясами шириной не менее 300 мм. В том случае, если стык остыл до температуры ниже +50 °С, его следует нагреть до температуры 50+30 °С.

5.3.8 Автоматическую сварку под флюсом заполняющих и облицовочного слоев шва поворотных стыков труб диаметром 325-1220 мм с использованием комбинации "плавленый флюс + проволока" следует выполнять на режимах, представленных в таблице 5.3.1.

|

Диаметр труб, мм |

Толщина стенки трубы, мм |

Диаметр электродной проволоки, мм |

Порядковый номер слоя |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч. |

Смещение электрода с зенита трубы, мм |

|

325-426 |

6 |

2,0 |

Первый |

350-450 |

34-36 |

15-20 |

35-40 |

|

Последующие |

350-450 |

36-38 |

15-20 |

30-35 |

|||

|

Свыше 6 до 12,5 вкл. |

2,0/2,5 |

Первый |

400-500 |

34-36 |

30-35 |

35-40 |

|

|

Последующие |

450-500 |

36-38 |

25-30 |

30-35 |

|||

|

Свыше 12,5 |

3,0/3,2 |

Первый |

500-600 |

34-36 |

25-35 |

35-40 |

|

|

Последующие |

600-700 |

36-38 |

30-40 |

30-40 |

|||

|

530-820 |

От 6 до 12,5 вкл. |

2,0/2,5 |

Первый |

400-500 |

36-38 |

35-40 |

40-60 |

|

Последующие |

450-550 |

40-44 |

30-40 |

30-40 |

|||

|

3,0/3,2 |

Первый |

500-600 |

42-44 |

35-45 |

40-65 |

||

|

Последующие |

600-700 |

44-46 |

30-40 |

30-45 |

|||

|

Свыше 12,5 |

3,0/3,2 |

Первый |

500-600 |

42-44 |

35-50 |

40-65 |

|

|

Последующие |

600-750 |

44-48 |

30-45 |

30 - 45 |

|||

|

1020-1220 |

От 7 до 12,5 вкл. |

3,0/3,2 |

Первый |

500-600 |

44-46 |

40-50 |

60-80 |

|

Последующие |

600-750 |

46-48 |

35-45 |

40-60 |

|||

|

4,0 |

Первый |

600-750 |

44-46 |

45-55 |

60-80 |

||

|

Последующие |

700-850 |

46-48 |

35-45 |

40-60 |

|||

|

Свыше 12,5 |

3,0/3,2 |

Первый |

650-750 |

44-46 |

45-55 |

60-80 |

|

|

Последующие |

500-600 |

46-48 |

40-50 |

40-60 |

|||

|

4,0 |

Первый |

700-850 |

44-46 |

50-60 |

60-80 |

||

|

Последующие |

850-1000 |

46-48 |

45-55 |

50-70 |

|||

|

Облицовочный |

800-900 |

46-48 |

40-50 |

40-60 |

|||

|

Примечание 1. Сварочный ток - постоянный, полярность обратная; 2. Вылет электрода диаметром 2,0 и 2,5 мм = 30-35 мм, диаметром 3,0 и 3,2 мм = 35-40 мм, диаметром 4,0 мм = 40-45 мм; 3. Смещение с зенита трубы устанавливается против направления ее вращения; 4. Угол наклона электрода "вперед" - до 30 град. |

|||||||

5.3.9 Режимы сварки поворотных стыков труб с использованием комбинации "агломерированный флюс + проволока" представлены в таблице 5.3.2.

Таблица 5.3.2 - Режимы односторонней автоматической сварки с использованием комбинации "агломерированный флюс + проволока"

|

Диаметр труб, мм |

Толщина стенки трубы, мм |

Диаметр электродной проволоки мм |

Порядковый номер слоя |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч. |

Смещение электрода с зенита трубы, мм |

|

1020-1220 |

От 8 до 12,5 вкл. |

3,0/3,2 |

Первый |

500-550 |

27-30 |

45-50 |

60-80 |

|

Последующие |

550-600 |

30-33 |

35-45 |

50-60 |

|||

|

Облицовочный |

600-650 |

34-36 |

30-35 |

40-60 |

|||

|

4,0 |

Первый |

500-550 |

26-29 |

40-50 |

60-80 |

||

|

Последующие |

600-700 |

30-33 |

35-45 |

50-70 |

|||

|

Облицовочный |

650-750 |

34-37 |

30-35 |

40-65 |

|||

|

1020-1220 |

Свыше 12,5 |

3,0/3,2 |

Первый |

500-550 |

27-29 |

45-50 |

60-80 |

|

Последующие |

550-650 |

30-33 |

35-45 |

50-60 |

|||

|

Облицовочный |

600-650 |

34-36 |

30-35 |

40-60 |

|||

|

4,0 |

Первый |

500-550 |

26-29 |

40-50 |

60-80 |

||

|

Последующие |

650-750 |

30-33 |

35-45 |

50-70 |

|||

|

Облицовочный |

700-750 |

34-37 |

30-35 |

40-65 |

|||

|

Примечание 1. Сварочный ток - постоянный, полярность обратная. Источник питания должен быть настроен для сварки на жесткой вольтамперной характеристике. Отклонение напряжения на дуге от номинального значения - не более ± 1 В. 2. Вылет электрода = 30-40 мм. Угол наклона электрода "вперед" = 10-25 градусов. 3. Смещение с зенита трубы устанавливается против направления ее вращения. 4. Высота слоя флюса при сварке должна быть не менее 25 мм. При его повторном применении следует добавлять к ранее использованному флюсу 25-50% нового (неиспользованного) флюса. |

|||||||

5.3.10 Минимальное число слоев (без учета подварочного слоя), выполненных автоматической сваркой под флюсом, должно соответствовать таблице 5.3.3.

Таблица 5.3.3 - Минимальное число слоев шва, выполняемых автоматической сваркой под флюсом

|

Толщина стенки трубы, мм |

Минимальное число наружных автоматных слоев шва |

|

До 11,5 |

2 |

|

От 11,6 до 16,5 |

3 |

|

От 16,6 до 20,5 |

4 |

|

От 20,6 до 24,0 |

5 |

|

От 24,1 до 27,0 |

6 |

|

Примечание - В случае выполнения первого заполняющего слоя электродами с основным покрытием или проволокой Иннершилд, число автоматных слоев уменьшается на один слой. |

|

5.3.11 При сварке толстостенных труб рекомендуется выполнять заполняющие (второй, третий и т.д.) и облицовочный слои шва параллельными (с перекрытием) проходами (валиками). В этом случае напряжение на дуге снижают на 2-4 В (для плавленых флюсов) и на 1-2 В (для агломерированных флюсов), а скорость сварки увеличивают не менее чем на 20% (для плавленых флюсов) и на 15-20% (для агломерированных флюсов).

5.3.12 Ширина облицовочного слоя шва, выполненного двумя параллельными проходами (валиками), не должна превышать допустимой ширины однопроходного облицовочного шва в соответствии с таблицей 5.3.4.

Таблица 5.3.4 - Требования к ширине облицовочного слоя шва при односторонней сварке под флюсом

|

Толщина стенки трубы, мм |

Ширина облицовочного слоя шва при сварке под флюсом, мм |

|

|

плавленым |

агломерированным |

|

|

от 6,0 до 8,0 |

14 ± 3 |

12 ± 3 |

|

от 8,1 до 12,0 |

20 ± 4 |

19 ± 3 |

|

от 12,1 до 16,0 |

23 ± 4 |

21 ± 3 |

|

от 16,1 до 20,5 |

24 ± 4 |

22 ± 3 |

|

от 20,6 до 27,0 |

26 ± 4 |

24 ± 4 |

5.3.13 При значениях сварочного тока более 600 А автоматическую сварку с использованием комбинаций "плавленый флюс + проволока" рекомендуется выполнять на прямой полярности. При этом сварочный ток следует увеличить на 100 А, а скорость сварки установить по верхнему пределу диапазона скоростей, указанному в таблице 5.3.1. Все остальные параметры режима сварки, указанные в таблице 5.3.1, следует оставить без изменений.

5.3.14 Стыки трубных секций диаметром 1020-1220 мм разрешается оставлять в конце смены незаконченными в том случае, если не сварен только один облицовочный слой шва. Перед возобновлением сварки данных стыков они должны быть подогреты до температуры 50+30 °С. Стыки трубных секций на базах типа БНС (база наружной сварки) оставлять незаконченными не разрешается. При невыполнении указанных требований стыки подлежат вырезке.

5.3.15 Запрещается сброс сваренных секций и их соударение, а также их скатывание на мокрый грунт или снег до полного остывания стыка до температуры окружающей среды.

5.3.16 Повторное использование флюса в процессе сварки, а также его хранение по окончании смены следует выполнять согласно п. 5.2.13 настоящего РД.

5.4 Технология односторонней и двухсторонней автоматической сварки проволокой сплошного сечения в среде защитных газов комплексом оборудования фирмы "CRC-Evans AW"

5.4.1 Область применения, особенности технологии и оборудования

Система двухсторонней автоматической сварки "СRС-Еvans AW" предназначена для сварки неповоротных стыков труб диаметром 610-1220 мм.

Система односторонней автоматической сварки "СRС-Еvans AW" предназначена для сварки неповоротных стыков труб диаметром 325-530 мм на медной технологической подкладке.

В обеих системах реализован процесс сварки электродной проволокой сплошного сечения в среде защитных газов. Конструкция и состав оборудования обеспечивают комплексное решение автоматизации сварки неповоротных стыков линейной части магистральных нефтепроводов, основанное на следующих технологических подходах:

- повышение производительности сварки за счет уменьшения объема наплавленного металла при использовании специальной узкой разделки и сборки без зазора кромок в сочетании с повышенным коэффициентом наплавки при сварке тонкой электродной проволокой;

- компенсация неточностей сборки, обеспечение гарантируемого качества корневого слоя и всего шва в целом труб диаметром 610-1420 мм за счет применения процесса двухсторонней сварки;

- высокий темп сборки стыка за счет использования быстродействующего пневматического центратора и стыковки труб без зазора;

- сокращение времени сварки корня шва за счет применения многоголовочного сварочного автомата (для системы двухсторонней сварки);

- обеспечение высокого темпа производства работ на трассе магистрального нефтепровода за счет высокой скорости сварки.

Система двухсторонней автоматической сварки "СRС-Еvans AW" выполняет сварку корневого слоя шва изнутри трубы с помощью многоголовочного сварочного автомата, совмещенного с внутренним сварочным центратором. Это значительно повышает качество сварки, особенно при сборке труб со смещениями, и сокращает время сварки.

Особенностью оборудования является также использование для сварки заполняющих и облицовочного слоев двух вариантов наружных сварочных головок - однодуговой (модели П-200, П-260) и двухдуговой (модель П-600). Это позволяет гибко подходить к выбору состава оборудования для сварки данного типоразмера трубы, максимально учитывая технико-экономические показатели.

Применение двухдуговых головок П-600 значительно сокращает время сварки заполняющих и облицовочных слоев шва толстостенных труб, за счет одновременной сварки двух слоев. Их применение для сварки облицовочного слоя позволяет синхронизировать работу всех сварочных станций, в отличие от однодуговых головок, когда для сварки облицовочного слоя с требуемой производительностью необходима вторая станция.

Двухдуговая модель обеспечивает более высокий уровень автоматизации процесса, реализуемый с помощью компьютерной системы управления. Ее отличительными особенностями являются:

- конструкция, предусматривающая применение двух горелок, которые могут работать как совместно, так и по отдельности;

- система автоматического мониторинга параметров режима сварки;

- система автоматического регулирования параметров режима сварки с учетом пространственного положения головки;

- система автоматического слежения за движением головки по оси разделки кромок;

- система слежения за величиной вылета электрода в процессе сварки;

- главный управляющий модуль с центральным процессором и сенсорным жидкокристаллическим экраном, позволяющий осуществлять настройку, калибровку и контроль за параметрами режима с различными уровнями доступа (оператор, техник, инженер);

- наличие в главном управляющем модуле считывающего устройства для магнитных карт, что позволяет создавать компьютерную базу данных с реальными параметрами режима сварки по каждому сваренному стыку, а также выполнять корректировку параметров в соответствии с установленным уровнем доступа;

- пульт дистанционного управления сварочной головкой.

В системе односторонней сварки все слои шва выполняются однодуговыми наружными головками модели П-200 или П-260.

5.4.2 Состав оборудования

Комплекс двухсторонней автоматической сварки "СRС-Еvans АW" состоит из следующих основных единиц оборудования:

- станков для обработки кромок труб под специальную разделку;

- установки индукционного нагрева (или кольцевого пропанового подогревателя) для предварительного подогрева концов труб;

- установки внутренней сварки, представляющей собой самоходный внутренний пневматический центратор с многоголовочным сварочным автоматом встроенным между рядами жимков для сварки изнутри трубы;

- агрегата энергообеспечения установки внутренней сварки с компрессором для пневматического центратора;

- автоматов (сварочных головок) наружной сварки - однодуговых моделей П-200 или П-260 или двухдуговых модели П-600 с направляющими поясами;

- агрегатов энергообеспечения постов наружной сварки с защитными палатками и устройствами сопутствующего подогрева стыков;

- передвижной мастерской для наладки и ремонта оборудования и хранения запасных частей;

- вспомогательного оборудования.

Комплекс односторонней автоматической сварки "СRС-Еvans АW" состоит из аналогичных единиц оборудования за исключением установки внутренней сварки и двухдуговых головок П-600. В конструкции внутреннего пневматического центратора предусмотрена медная технологическая подкладка, установленная между рядами его жимков. Корневой слой шва в данном технологическом варианте выполняется с использованием сварки пульсирующей дугой

5.4.3 Сварочные материалы

Перечень аттестованных марок проволок сплошного сечения для сталей различных прочностных групп приведен в таблицах 8.9 и 8.10 настоящего РД.

Требование к смесям газов приведены в таблице 8.8 настоящего РД.

5.4.4 Состав основных технологических операций

5.4.4.1 Раскладка труб

Трубы или трубные секции укладывают на бровке траншеи на инвентарных лежках под углом к оси траншеи таким образом, чтобы к торцам труб был свободный доступ. Расстояние от грунта до нижней образующей трубы должно составлять не менее 450 мм. В процессе раскладки необходимо произвести осмотр труб на соответствие требованиям раздела 5.1 настоящего РД.

5.4.4.2 Подготовка и обработка торцов труб

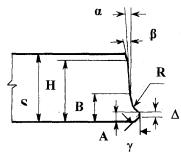

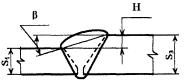

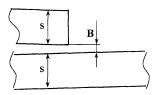

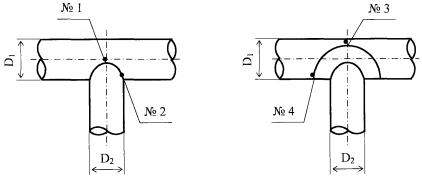

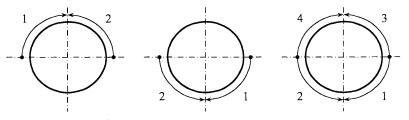

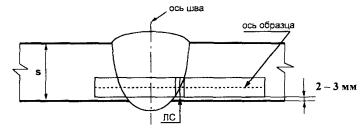

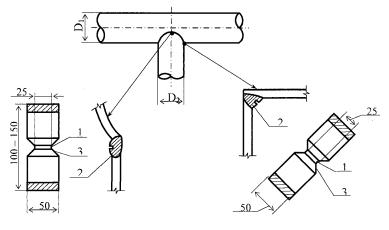

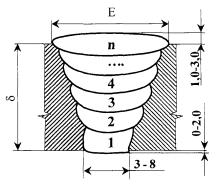

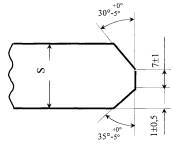

Обработку концов труб производят кромкострогальными станками. Для соединения труб с одинаковой толщиной стенки обработка под двухстороннюю сварку должна быть произведена в соответствии со схемой, приведенной на рис. 5.4.1 (а). В случае соединения разнотолщинных труб разделку более толстостенной трубы следует производить в соответствии со схемой, приведенной на рис. 5.4.1 (б). При этом соотношение номинальных толщин труб S2/S1 должно быть не более 1,5.

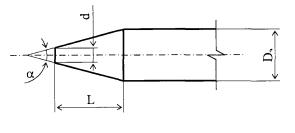

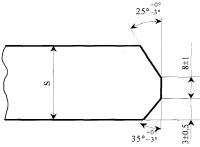

Обработка торцов труб под одностороннюю автоматическую сварку должна быть выполнена в соответствии с рис. 5.4.2.

Перед обработкой торца после газовой резки следует зашлифовать "заподлицо" с внутренней поверхностью трубы внутреннее усиление заводского шва на длину не менее 50 мм от торца.

5.4.4.3 Установка на торцах труб направляющих поясов для наружных автоматов

Установку направляющих поясов производят с помощью специального шаблона. Направляющие пояса следует устанавливать на торец трубы, обращенный в сторону движения монтажной колонны.

5.4.4.4 Предварительный подогрев концов труб

Установить кольцевой индукционный нагреватель или кольцевую пропановую горелку на стык и произвести подогрев стыка. Температуру подогрева следует устанавливать в соответствии с требованиями раздела 5.1 настоящего РД.

|

|

|

|

а) |

б) |

|

|

|

|

в) |

г) |

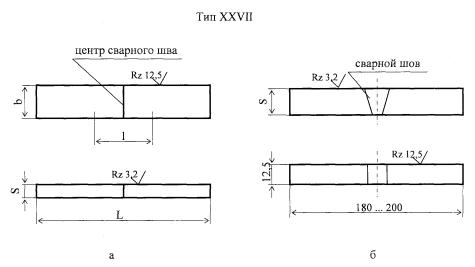

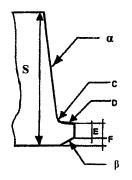

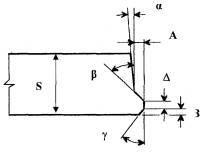

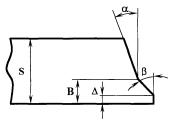

Рис. 5.4.1 Разделка кромок труб и конструкция соединения для двухсторонней автоматической сварки в защитных газах на оборудовании СRC-Evans AW:

а), б) разделка кромок труб; в) конструкция соединения для труб с одинаковой толщиной стенки; г) конструкция соединения для разнотолщинных труб.

Условные обозначения и величины геометрических параметров:

S, S1, S2 - толщина стенки трубы, мм;

α = 5°÷10° (±1°); b = 45°÷52° (± 1°); g = 37,5±1°;

А = 2,3÷3,6 (±0,2) мм; В = 1,0÷1,8 (±0,2) мм;

D = 1,0÷1,8 (±0,2) мм.

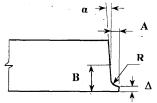

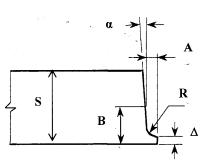

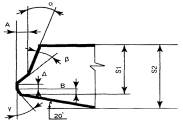

Рис. 5.4.2 Разделка кромок труб для односторонней автоматической сварки в защитных газах на оборудовании СRC-Evans AW

Условные обозначения и величины геометрических параметров:

S - толщина стенки трубы, мм;

α = 3°÷10° (±1°); R = 3,2±0,2 мм;

А = 2,5÷3,6 (±0,2) мм; В = 5,1±0,2 мм;

D = 1,0÷1,8 (±0,2) мм.

5.4.4.5 Сборка стыка

Сборку стыка под двухстороннюю сварку производят без зазора с помощью специального внутреннего пневматического центратора со встроенным многоголовочным сварочным автоматом. Центратор следует установить "на стык", отрегулировать положение сварочных головок относительно плоскости стыка и настроить параметры режима сварки.

При сборке под одностороннюю сварку центратор следует установить таким образом, чтобы медная технологическая подкладка находилась в плоскости стыка. Зазоры между элементами медного подкладного кольца и внутренней поверхностью трубы не должны превышать 0,5 мм. Перед началом работ следует произвести просушку медного подкладного кольца с помощью газовой горелки путем нагрева его секторов до температуры 20-50 °С.

Параметры сборки стыков должны соответствовать требованиям таблицы 5.1.1 настоящего РД.

5.4.4.6 Двухсторонняя автоматическая сварка кольцевого стыка

Сварка стыка осуществляется по двум технологическим вариантам:

- многоголовочным сварочным автоматом корневого слоя, изнутри трубы, и наружными однодуговыми сварочными головками всех остальных слоев шва;

- многоголовочным сварочным автоматом корневого слоя изнутри трубы, наружными однодуговыми сварочными головками "горячего прохода", наружными двухдуговыми сварочными головками заполняющих и облицовочного слоев.

Выбор технологического варианта сварки и, соответственно, типа наружной сварочной головки осуществляется в зависимости от толщины стенки свариваемой трубы, требуемого темпа и производительности выполнения работ.

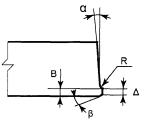

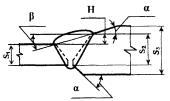

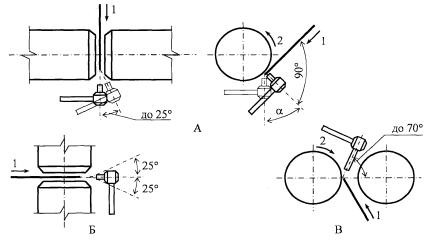

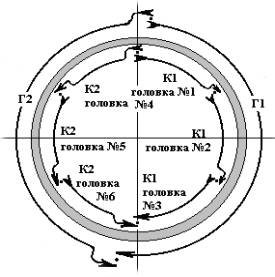

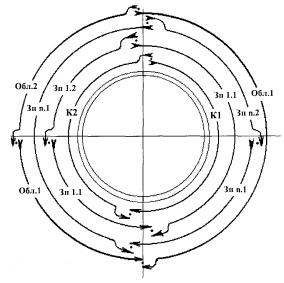

Последовательность выполнения корневого слоя и "горячего прохода" должна соответствовать схеме, представленной на рис. 5.4.3. Режимы автоматической сварки приведены в таблице 5.4.1.

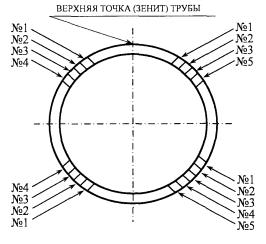

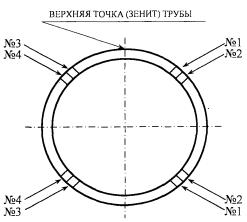

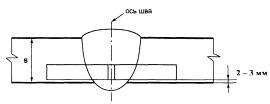

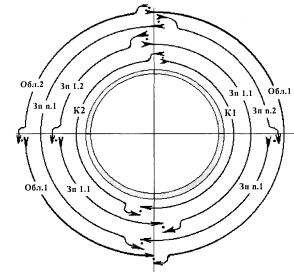

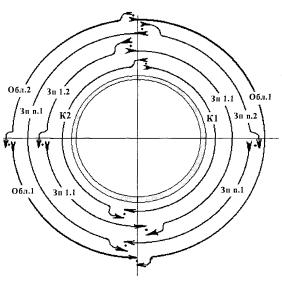

Рис. 5.4.3. Схема двухсторонней автоматической сварки в среде защитных газов кольцевого стыка труб при выполнении корневого слоя шва и "горячего прохода":

К - корневой слой, Г - "горячий проход", (цифра после обозначения слоя указывает на очередность сварки данного участка в пределах слоя); ® - указывает направление сварки.

Сварку корневого шва выполняют изнутри трубы многоголовочным автоматом: одновременно всеми головками, работающими на правом полупериметре трубы, затем аналогичным количеством сварочных головок на левом полупериметре трубы. Количество головок внутритрубного автомата от 4 до 8 шт. в зависимости от диаметра трубы.

Таблица 5.4.1 - Режимы двухсторонней автоматической сварки в среде защитных газов при сварке корневого слоя и "горячего прохода"

|

Наименование параметра |

Порядок наложения слоев |

|

|

Корневой |

"Горячий проход" |

|

|

1 |

2 |

3 |

|

Направление сварки |

На спуск |

На спуск |

|

Диаметр проволоки, мм |

0,9 |

0,9 |

|

Скорость подачи проволоки, см/мин |

965±25% |

1270±25% |

|

Род тока, полярность |

=; (+) |

=; (+) |

|

Сила тока, А |

170-210 |

220-270 |

Напряжение на дуге, В |

19.0-22.0 |

23-26 |

|

Вылет электрода, мм |

9.0 |

9.5 |

|

Скорость сварки, cм/мин. |

76±5% |

127±10% |

|

Защитный газ, % |

75Ar/25CO2 |

100CO2 |

|

Расход газа, л/мин. |

33-52 |

33-52 |

|

Угол наклона электрода(вперед), град. |

0-7 |

0-7 |

|

Частота колебаний электрода, мин-1 |

- |

- |

Амплитуда колебаний, мм |

- |

- |

|

Примечание - Параметры режимов сварки должны быть откорректированы при подготовке к производственной аттестации технологии. В процессе проведения аттестации все параметры должны быть зафиксированы и при положительных результатах аттестации внесены в операционно-технологическую карту. |

||

Сварку "горячего прохода" производят двумя наружными однодуговыми сварочными головками (автоматами) П-200 или П-260. Каждый наружный автомат сваривает половину стыка. Интервал времени между окончанием сварки корневого слоя и началом сварки "горячего прохода" должен составлять не более 10 мин. В случае превышения указанного интервала времени следует осуществить подогрев стыка до требуемой температуры предварительного подогрева и выполнить сварку "горячего прохода".

После завершения сварки корневого слоя всеми головками следует освободить жимки центратора и с помощью механизма самохода сдвинуть центратор внутрь трубопровода. Необходимо осмотреть внутренний корневой шов и, в случае необходимости, произвести выборку с помощью шлифовальной машинки и механизированную сварку в защитных газах (вспомогательный процесс) участков шва с наружными дефектами. Ориентировочные режимы сварки приведены в таблице 5.4.2. Усиление корневого слоя шва на участках замков, в случае превышения допустимой величины 3,0 мм следует обработать шлифовальным кругом. Для этих целей следует использовать малогабаритные шлифмашинки с рабочим напряжением не более 36 В.

Таблица 5.4.2 - Режимы механизированной сварки в среде защитных газов (вспомогательный процесс)

|

Диаметр проволоки, мм |

Направление сварки |

Вылет электрода, мм |

Скорость подачи проволоки, см/мин. |

Скорость сварки, см/мин. |

Защитный газ |

Расход газа, л/мин |

Род тока, полярность |

Сварочный ток, А |

Напряжение на дуге, В |

|

0,9 |

на спуск |

9,0 |

889 |

36-51 |

75%Ar+25%CO2 |

33-59 |

=; (+) |

150-190 |

19,0-20,5 |

|

Примечание - Параметры режимов сварки должны быть откорректированы при подготовке к производственной аттестации технологии. В процессе проведения аттестации все параметры должны быть зафиксированы и при положительных результатах аттестации внесены в операционно-технологическую карту. |

|||||||||

В случае непредвиденного отказа в работе одной или нескольких внутренних сварочных головок и образования в связи с этим не сваренных участков корневого слоя шва осуществляется следующий порядок действий:

- повторное включение отказавших головок для сварки пропущенных участков;

- в случае повторения отказа производится установка наружных сварочных головок и автоматическая сварка первого наружного слоя (горячего прохода) на тех участках периметра трубы, где внутренний корневой слой был сварен;

- освобождение жимков центратора и перемещение его внутрь трубопровода;

- осмотр корневого слоя шва и механизированная сварка в защитных газах (вспомогательный процесс) пропущенных участков на указанных в таблице 5.4.2 параметрах режима;

- завершение сварки горячего прохода наружными головками.

Не сваренные из-за отказа сварочных головок участки корневого слоя шва должны быть отделены друг от друга сваренными участками. Общая протяженность не сваренных участков - не более 50% периметра стыка. Вышеуказанные операции следует рассматривать как составную часть технологического процесса при использовании оборудования "СRС-Еvans АW" и предусматривать при составлении операционно-технологических карт.

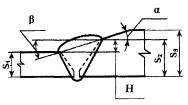

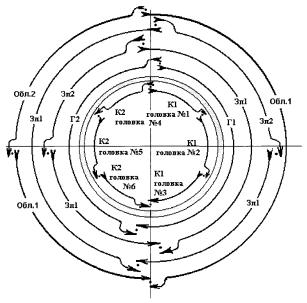

Последовательность выполнения заполняющих и облицовочных слоев шва, с использованием однодуговой головки П-200 или П-260, должна соответствовать схеме, представленной на рис. 5.4.4. Предварительные режимы автоматической сварки приведены в таблице 5.4.3.

Рис. 5.4.4 Схема двухсторонней автоматической сварки в среде защитных газов кольцевого стыка труб:

К - корневой слой, Г - "горячий проход", Зп - заполняющий слой, Обл. - облицовочный слой (цифра после обозначения слоя указывает на очередность сварки данного участка в пределах слоя); ® - указывает направление сварки.