Открытое акционерное общество

«Инжиниринговая компания по теплотехническому строительству

«ТЕПЛОПРОЕКТ»

|

|

Утверждаю Генеральный директор ООО «СеверСпецКомплект» _________________________ «____»_________________2006 г |

ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗДЕЛИЯ

ИЗ ПЕНОСТЕКЛА FOAMGLAS® В КОНСТРУКЦИЯХ ТЕПЛОВОЙ

ИЗОЛЯЦИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Рекомендации по применению

с альбомом технических решений

ТР 12310-ТИ.2006

Москва 2006 г.

|

|

Начальник отдела тепловой изоляции ______________________Л.В. Ставрицкая

|

АННОТАЦИЯ

Технические решения «Теплоизоляционные изделия FOAMGLAS® в конструкциях тепловой изоляции оборудования и трубопроводов. Рекомендации по применению с «альбомом технических решений» разработаны в соответствии с заданием Торгового Дома «СеверСпецКомплект»,

Торговый Дом "СеверСпецКомплект" является эксклюзивным представителем компании PITTSBURGH CORNING EUROPE S.A., производителя уникального теплоизоляционного материала - пеностекла FOAMGLAS®.

Технические решения предназначены для применения при проектировании тепловой изоляции для оборудования и трубопроводов с применением изделий из пеностекла, изготовленных в России из плоских блоков производства компании PITTSBURGH CORNING EUROPE S.A., импортируемых из Бельгии.

Технические решения содержат рекомендации по применению скорлуп, сегментов, плит и блоков из пеностекла в конструкциях тепловой изоляции горизонтальных, вертикальных трубопроводов с положительными и отрицательными температурами, отводов, фланцевых соединений трубопроводов и арматуры, промышленного оборудования, резервуаров для хранения сжиженных газов, нефтехранилищ, резервуаров холодной воды.

В технических решениях приведены методики расчета толщины тепловой изоляции в зависимости от ее назначения и таблицы рекомендуемых толщин теплоизоляционного слоя из пеностекла FOAMGLAS в конструкциях тепловой изоляции.

Технические решения разработаны в соответствии с требованиями СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов» с учетом требований пожарной безопасности и других нормативных документов.

При разработке технических решений учтены рекомендации ООО «ВНИИГАЗ» по применению изделий из пеностекла FOAMGLAS® в качестве тепло-шумоизоляции газокомпрессорных станций и ФГУП "НИКИМТ" по применению пеностекла для изоляции оборудования и трубопроводов атомных станций с реакторами ВВЭР-1000 и РБМК.

Технические решения разработаны в составе:

ТР 12310-ТИ.2006.ПЗ - Пояснительная записка

ТР 12310-ТИ.2006 - Технические решения

Содержание

ВВЕДЕНИЕ

Пеностекло FOAMGLAS® - новый уникальный теплоизоляционный материал на отечественном рынке. Этот материал обладает уникальными теплофизическими и эксплуатационными свойствами, позволяющими широко использовать его в конструкциях тепловой изоляции оборудования и трубопроводов в различных отраслях промышленности: химической, нефтеперерабатывающей и газовой, радиоэлектронной и электротехнической, металлургии, энергетике, включая тепловые и атомные станции, тепловые сети, в судостроении, в сельском и коммунальном хозяйстве. Пеностекло FOAMGLAS® может использоваться на объектах пищевой промышленности, холодильниках, складах пищевых продуктов и прочих объектах. Он обладает рядом преимуществ, которые в ряде случаев делают его незаменимым в конструкциях тепловой изоляции оборудования и трубопроводов.

Пеностекло FOAMGLAS® - это алюмо-силикатное стекло особого состава, полностью неорганическое, без связующих. Материал негорючий (ISO 1182, ASTME-136, BS476 (Часть 4), NEN3S81, DIN 4102 (Часть 1), с закрытыми порами, не поглощает горючие жидкости (например, масла или нефтепродукты), содержащиеся в изолируемом объекте, при их возможной утечке в процессе эксплуатации, что позволяет применять его на пожаро-взрывоопасных объектах.

Материал экологически чистый, не содержит озоноразрушающих веществ, не выделяет в процессе эксплуатации вредных и неприятно пахнущих веществ, не разрушается грызунами и насекомыми, стоек к воздействию агрессивных сред.

Благодаря своей структуре пеностекло FOAMGLAS® является водо-паронепроницаемым материалом. Закрытопористая структура пеностекла препятствует диффузии водяного пара в теплоизоляционную конструкцию и к поверхности изолируемого объекта, что делает его незаменимым для изоляции объектов с отрицательными температурами содержащихся в них веществ на установках с повышенными требованиями к пожарной безопасности.

Применение пеностекла предотвращает проникновение влаги к металлической поверхности оборудования и трубопроводов, предохраняя их от наружной коррозии.

Пеностекло FOAMGLAS® не дает усадки в процессе эксплуатации, обладает высокими прочностными показателями, что позволяет применять его для изоляции днищ резервуаров и хранилищ сжиженных газов, изоляции подземных трубопроводов и заглубленного оборудования.

Теплоизоляционные конструкции на основе пеностекла FOAMGLAS® не изменяют своих теплотехнических свойств в процессе эксплуатации, обладают высокой надежностью и долговечностью.

1. НОМЕНКЛАТУРА И ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ИЗ ПЕНОСТЕКЛА FOAMGLAS®

1.1. Для тепловой изоляции оборудования и трубопроводов рекомендуется применять скорлупы и сегменты из пеностекла FOAMGLAS®, которые выпускаются по техническим условиям ТУ 5914-002-70153001-04 «Теплошумоизоляция из пеностекла FOAMGLAS® для нефтегазопроводов».

Для изготовления скорлуп и сегментов используются блоки из пеностекла FOAMGLAS®, марок Т4 и HLB, технические характеристики которых приведены в таблице 1.1.

Таблица 1.1.

|

Характеристика |

Значение |

|

Средняя плотность, кг/м |

120-165 |

|

Коэффициент теплопроводности (при 10°С), Вт/(м-°С) |

0,038-0,048 |

|

Предел прочности на сжатие, Н/мм |

0,7-1,6 |

|

Предел прочности при изгибе, Н/мм |

0,4-1,0 |

|

Водопоглощение за 24 часа, % |

0 |

|

Температура применения, °С |

От минус 260 до 430 |

1.2. Типоразмеры скорлуп и сегментов из пеностекла FOAMGLAS®, выпускаемых по техническим условиям ТУ 5914-002-70153001-04, приведены в таблице 1.2.

Таблица 1.2.

|

Изделия из пеностекла FOAMGLAS® |

Наружный диаметр трубопровода, оборудования, мм |

Толщина изделий из пеностекла FOAMGLAS®, мм |

|

Скорлупы |

20, 25 ,30, 57, 76, 89, 108, 133, 159 |

30 - 120 с интервалом 10 |

|

273 |

30 - 80 с интервалом 10 |

|

|

325 |

30 - 60 с интервалом 10 |

|

|

Сегменты |

273 |

90 - 120 с интервалом 10 |

|

325 |

70 - 120 с интервалом 10 |

|

|

426, 530, 630, 720, 820, 920 |

30 - 120 с интервалом 10 |

|

|

1020, 1220, 1420, 1500,.2000,.2500, 3000, 3500, 4000, 4500, 5000 |

30 - 150 с интервалом 10 |

Длина скорлуп и сегментов 600 мм.

1.3. Скорлупы и сегменты из пеностекла FOAMGLAS® марки Т4 применяются для изоляции объектов, не подвергающимся большим нагрузкам, когда не требуется высокая прочность на сжатие, и определяющим фактором является необходимость применения материала с низкой теплопроводностью.

Для изоляции объектов, где требуется высокая прочность тепловой изоляции, например днища резервуаров, заглубленного оборудования, трубопроводов подземной бесканальной прокладки, опоры трубопроводов, рекомендуется применять изделия из пеностекла FOAMGLAS® марки HLB.

Технические характеристики пеностекла FOAMGLAS® марок Т4 и HLB приведены в таблицах 1.3. и 1.4., соответственно.

Таблица 1.3.

|

Характеристика |

Значение |

|

Средняя плотность, кг/м3 |

120 |

|

Коэффициент теплопроводности (при 10°С), Вт/(м·°С) |

0,040 |

|

Предел прочности на сжатие, Н/мм |

0,7 |

|

Предел прочности при изгибе, Н/мм2 |

0,4 |

|

Модуль упругости, Н/мм2 |

800 |

|

Коэффициент температурного расширения, К-1 |

9·10-6 |

|

Удельная теплоемкость, кДж/(кг·°С) |

0,84 |

|

Термодиффузия при 0°С, м2/сек |

4,2·10-7 |

|

Размеры, мм: длина × ширина толщина |

300×450 600×450 40, 45*, 50, 60, 65*, 70,75*, 80, 90, 100, 110, 120, 130, 140, 150*, 160* |

Примечания.

1. Свойства пеностекла FOAMGLAS® марки Т4 указаны в соответствии с нормами ASTM № С165, С203, С240-91, С303, С518, Е96, Е136 и ISO 8302.

2. (*) - изготовление по спецзаказу.

Таблица 1.4.

|

Наименование показателя |

Марка пеностекла FOAMGLAS® |

|||

|

HLB 800 |

HLB 1000 |

HLB 1200 |

HLB 1600 |

|

|

Средняя плотность, кг/м3 |

120 |

130 |

140 |

160 |

|

Предел прочности на сжатие HW,(*) |

0,8 |

1,0 |

1,2 |

1,6 |

|

Коэффициент теплопроводности (при 10°С), Вт/(м·°С) |

0,043 |

0,044 |

0,046 |

0,048 |

|

Группа горючести |

НГ |

|||

|

Коэффициент паропроницаемости, мг/(м-ч-Па) |

0 |

|||

|

Коэффициент температурного расширения, К-1 |

9·10-6 |

|||

|

Удельная теплоемкость, кДж/(кг·°С) |

0,84 |

|||

|

Размеры, мм: длина × ширина толщина(**) |

600×450, 50, 100, 125,150 |

|||

Примечания.

(*) Испытания по ASTM C240 или EN 826.2.

(**) Другая толщина возможна только по спецзаказу 1.4. Скорлупы и сегменты из пеностекла FOAMGLAS®. выпускаются в широком ассортименте диаметров и толщин. Они могут быть изготовлены нестандартных размеров в соответствии с заказной спецификацией под изоляцию конкретного объекта. Ассортимент изделий приведен в таблице 1.5.

Таблица 1.5.

|

Элементы (изделия) из пеностекла FOAMGLAS® |

Назначение |

Внутренний диаметр, мм |

|

|

Скорлупы для прямых участков труб |

От 13,5 до (244,5-368) |

|

|

Сегменты для прямых участков труб |

от (273 - 381) до 1420 |

|

|

Отводы (колена) |

От 21,3 до 1420 |

|

|

Элементы для изоляции фланцев и арматуры |

от 21,3 до 1420 |

|

|

Сегменты для стенок резервуаров |

от 921 до 8000 |

|

|

Сегменты для днищ резервуаров |

от 950 до 5000 и более |

|

|

Конические сегменты |

от 450 до 20000 |

1.5. Толщина сегментов и скорлуп подбирается так, чтобы наружный диаметр изделия соответствовал стандартному наружному диаметру труб, это позволяет подобрать скорлупы и сегменты второго и последующего слоев из стандартного ряда выпускаемых изделий.

Действующая номенклатура изготавливаемых скорлуп, приведена в таблице 1.6.

Таблица 1.6.

Фактическая толщина (δск) и наружный диаметр скорлуп (dн-ск) из пеностекла FOAMGLAS®.

|

Условный проход трубопровода, мм |

Наружный диаметр трубы |

Толщина скорлуп из пеностекла FOAMGLAS®, дюйм |

||||||||

|

1’’ |

11/2’’ |

2’’ |

21/2’’ |

|||||||

|

дюйм |

мм |

δск, мм |

dн-ск, мм |

δСК, мм |

dн-ск, мм |

δск, мм |

dн-ск, мм |

δСК, мм |

dн-ск, мм |

|

|

8 |

1/4 |

13,5 |

31 |

76,1 |

37 |

88,9 |

50 |

114,3 |

63 |

139,7 |

|

10 |

3/8 |

17,2 |

29 |

76,1 |

42 |

101,6 |

55 |

127,0 |

61 |

139,7 |

|

15 |

1/2 |

21,3 |

27 |

76,1 |

40 |

101,6 |

52 |

127,0 |

68 |

159,0 |

|

20 |

3/4 |

26,9 |

24 |

76,1 |

37 |

101,6 |

50 |

127, |

65 |

159,0 |

|

|

|

30 |

29 |

88,9 |

42 |

114,3 |

54 |

139,7 |

69 |

168,3 |

|

25 |

1 |

33,7 |

27 |

88,9 |

40 |

114,3 |

53 |

139,7 |

67 |

168,3 |

|

|

|

38 |

25 |

88,9 |

38 |

114,3 |

50 |

139,7 |

65 |

168,3 |

|

32 |

1 1/4 |

42,4 |

23 |

88,9 |

42 |

127,0 |

48 |

139,7 |

62 |

168,3 |

|

|

|

44,5 |

28 |

101,6 |

41 |

127,0 |

47 |

139,7 |

61 |

168,3 |

|

40 |

1 1/2 |

48,3 |

26 |

101,6 |

39 |

127,0 |

54 |

159,0 |

72 |

193,7 |

|

|

|

51 |

25 |

101,6 |

38 |

127,0 |

53 |

159,0 |

70 |

193,7 |

|

|

|

57 |

28 |

114,3 |

41 |

139,7 |

50 |

159,0 |

68 |

193,7 |

|

50 |

2 |

60,3 |

27 |

114,3 |

39 |

139,7 |

54 |

168,3 |

66 |

193,7 |

|

|

|

70,0 |

28 |

127 |

44 |

159,0 |

49 |

168,3 |

61 |

193,7 |

|

65 |

1 1/2 |

76,1 |

25 |

127 |

41 |

159,0 |

58 |

193,7 |

71 |

219,1 |

|

80 |

3 |

88,9 |

25 |

139,7 |

39 |

168,3 |

52 |

193,7 |

65 |

219,1 |

|

|

3 1/2 |

101,6 |

33 |

168,3 |

46 |

168,3 |

57 |

219,1 |

71 |

244,5 |

|

|

|

108,0 |

30 |

168,3 |

42 |

193,7 |

55 |

219,1 |

68 |

244,5 |

|

100 |

4 |

114,3 |

27 |

168,3 |

39 |

219,1 |

52 |

219,1 |

65 |

244,5 |

|

|

4 1/2 |

127,0 |

33 |

193,7 |

46 |

219,1 |

58 |

244,5 |

73 |

273,0 |

|

|

|

133,0 |

30 |

193,7 |

42 |

219,1 |

55 |

244,5 |

69 |

273,0 |

|

125 |

5 |

139,7 |

26 |

193,7 |

39 |

244,5 |

52 |

244,5 |

66 |

273,0 |

|

|

|

159,0 |

29 |

219,1 |

42 |

244,5 |

56 |

273,0 |

69 |

298,5 |

|

150 |

6 |

168,3 |

25 |

219,1 |

37 |

273,0 |

52 |

273,0 |

64 |

298,5 |

|

|

7 |

193,7 |

|

|

39 |

273,0 |

51 |

298,5 |

64 |

323,9 |

|

200 |

8 |

219,1 |

|

|

39 |

298,5 |

52 |

323,9 |

67 |

355,6 |

|

|

9 |

244,5 |

|

|

39 |

323,9 |

55 |

355,6 |

67 |

381,0 |

|

250 |

10 |

273,0 |

|

|

40 |

355,6 |

53 |

381,0 |

66 |

406,4 |

|

|

11 |

298,5 |

|

|

41 |

381,0 |

53 |

406,4 |

66 |

431,8 |

|

300 |

12 |

323,9 |

|

|

41 |

406,4 |

53 |

431,8 |

|

|

|

350 |

14 |

355,6 |

|

|

37 |

432,8 |

47 |

450,0 |

|

|

|

|

|

368,0 |

|

|

40 |

449,0 |

|

|

|

|

Продолжение таблицы

|

Условный проход трубопровода, мм |

Наружный диаметр трубы |

Толщина скорлуп из пеностекла FOAMGLAS®, дюйм |

||||||

|

дюйм |

мм |

3’’ |

3 ½’’ |

4’’ |

||||

|

δск, мм |

dн-ск, мм |

δСК, мм |

dн-ск, мм |

δск, мм |

dн-ск, мм |

|||

|

8 |

1/4 |

13,5 |

77 |

168,3 |

90 |

193,7 |

102 |

219,1 |

|

10 |

3/8 |

17,2 |

75 |

168,3 |

88 |

193,7 |

100 |

219,1 |

|

15 |

1/2 |

21,3 |

85 |

193,7 |

98 |

219,1 |

111 |

244,5 |

|

20 |

3/4 |

26,9 |

83 |

193,7 |

96 |

219,1 |

108 |

244,5 |

|

|

|

30 |

81 |

193,7 |

94 |

219,1 |

107 |

244,5 |

|

25 |

1 |

33,7 |

80 |

193,7 |

92 |

219,1 |

105 |

244,5 |

|

|

|

38 |

77 |

193,7 |

90 |

219,1 |

103 |

244,5 |

|

32 |

1 1/4 |

42,4 |

75 |

193,7 |

88 |

219,1 |

101 |

244,5 |

|

|

|

44,5 |

74 |

193,7 |

87 |

219,1 |

99 |

244,5 |

|

40 |

1 1/2 |

48,3 |

85 |

219,1 |

97 |

244,5 |

111 |

273,0 |

|

|

|

51 |

83 |

219,1 |

96 |

244,5 |

110 |

273,0 |

|

|

|

57 |

81 |

219,1 |

93 |

244,5 |

108 |

273,0 |

|

50 |

2 |

60,3 |

79 |

219,1 |

92 |

244,5 |

106 |

273,0 |

|

|

|

70,0 |

74 |

219,1 |

87 |

244,5 |

101 |

273,0 |

|

65 |

1 1/2 |

76,1 |

83 |

244,5 |

98 |

273,0 |

110 |

298,5 |

|

80 |

3 |

88,9 |

77 |

244,5 |

92 |

273,0 |

104 |

298,5 |

|

|

3 1/2 |

101,6 |

85 |

273,0 |

98 |

298,5 |

111 |

323,9 |

|

|

|

108,0 |

82 |

273,0 |

94 |

298,5 |

107 |

323,9 |

|

100 |

4 |

114,3 |

79 |

273,0 |

92 |

298,5 |

104 |

323,9 |

|

|

4 1/2 |

127,0 |

85 |

298,3 |

98 |

323,9 |

114 |

355,6 |

|

|

|

133,0 |

82 |

298,3 |

95 |

323,9 |

111 |

355,6 |

|

125 |

5 |

139,7 |

78 |

298,3 |

91 |

323,9 |

107 |

355,6 |

|

|

|

159,0 |

82 |

323,9 |

98 |

355,6 |

110 |

381,0 |

|

150 |

6 |

168,3 |

77 |

323,9 |

93 |

355,6 |

106 |

381,0 |

|

|

7 |

193,7 |

80 |

355,6 |

93 |

381,0 |

106 |

406,4 |

|

200 |

8 |

219,1 |

80 |

381,0 |

93 |

406,4 |

106 |

431,8 |

|

|

9 |

244,5 |

80 |

406,4 |

93 |

431,8 |

100 |

445,0 |

|

250 |

10 |

273,0 |

79 |

431,8 |

88 |

450,0 |

|

|

1.6. Сегменты из пеностекла FOAMGLAS® производства PITTSBURGH CORNING EUROPE S.A. (Бельгия) выпускаются толщиной 40, 50, 60, 70, 80, 90 и 100 мм для трубопроводов условным проходом 250 - 1400 мм (10 - 55 дюймов) наружным диаметром 273,0; 298,5; 323,9; 355,6; 368,0; 381,0; 406,4; 419,0; 431,8; 457,2; 470,0; 482,6; 508,0; 521,0; 533,4; 558,8; 570,0; 584,2; 609,6; 622,0; 635,8; 660,4; 685,8; 711,2; 720,0; 736,6; 762,0; 787,4; 812,8; 820,0; 838,2; 863,6; 889,0; 889,0; 914,4; 920,0; 1020,0; 1220,0; 1420,0 мм.

При изоляции сегментами последний сегмент, укладываемый по окружности, подгоняется по месту обрезкой.

1.7. Теплоизоляционный материал FOAMGLAS® выпускается также в виде плоских блоков и плит.

Номенклатура блоков из пеностекла FOAMGLAS® приведена в таблице 1.3.

Плиты с размером 600×1200 мм выпускаются толщиной 30-150 мм с интервалом 10 мм.

1.8. На пеностекло FOAMGLAS® получены:

Сертификат Соответствия № РОСС ВЕ.СЛ08.С00012 от 19.04.2004 г.;

Сертификат пожарной безопасности № ССПБ.ВЕ.ОП014.Н00702от 01.08.2005 г.;

Санитарно-эпидемиологическое заключение № 77.01.03.570.П.08487.04.4 от 16.04.2004 г.;

Разрешение № РРС 00-20720 ФС по экологическому, технологическому и атомному надзору от 15.05.2006 г.

2. ОБЛАСТЬ ПРИМЕНИЛ ИЗДЕЛИЙ ИЗ ПЕНОСТЕКЛА FOAMGLAS®

2.1. Теплоизоляционные изделия из пеностекла FOAMGLAS® применяются для тепловой изоляции оборудования и трубопроводов с температурой от минус 260°С до +430°С, расположенных на открытом воздухе, в помещении, тоннелях и каналах.

2.2. Высокая прочность на сжатие пеностекла FOAMGLAS® марки HLB делает его незаменимым для изоляции днищ низкотемпературных и криогенных хранилищ сжиженных газов, резервуаров для хранения нефтепродуктов, баков-аккумуляторов горячей воды. Пеностекло FOAMGLAS® не подвержено усадке при температурных и других эксплуатационных воздействиях и сохраняет стабильность размеров на все время эксплуатации.

Благодаря высокой прочности на сжатие, пеностекло FOAMGLAS® рекомендуется применять для изоляции заглубленного оборудования, трубопроводов бесканальной прокладки и опор трубопроводов, особенно, низкотемпературных.

2.3. Пеностекло FOAMGLAS® совместимо с углеродистой и нержавеющей сталью. Пеностекло FOAMGLAS® - слегка щелочной материал и не способствует коррозии углеродистой стали, которая быстрее корродирует в кислой среде. Нержавеющая сталь подвержена коррозионному растрескиванию в присутствии хлора, которого пеностекло FOAMGLAS® не содержит. Пеностекло FOAMGLAS® не пропускает воду и водяные пары и проникновение хлора к изолируемой поверхности исключено.

В связи с этим, пеностекло FOAMGLAS® может применяться в качестве теплоизоляционного материала для оборудования и трубопроводов атомных станции с реакторами ВВЭР-1000 и РБМК (трубопроводы и оборудование в основном изготавливаются из нержавеющей стали).

2.4. Пеностекло FOAMGLAS® в силу своей с закрытопористой структуры является водопаронепроницаемым материалом и не увлажняется в процессе эксплуатации, в связи с этим его, в первую очередь, рекомендуется применять для изоляции трубопроводов холодной воды и объектов с отрицательными температурами, содержащихся в них веществ. На низкотемпературных установках с повышенными требованиями к пожарной безопасности, где требуется применение негорючей тепловой изоляции, пеностеклу FOAMGLAS нет альтернативы.

2.5. Скорлупы и сегменты из пеностекла FOAMGLAS в сочетании с покрытием PITT-WRAP®, адгезивом PC® 88 ADHESIVE или шпатлевкой PITTCOTE® 300 рекомендуется применять для изоляции трубопроводов подземной канальной прокладки с температурой более 130°С. Пеностекло FOAMGLAS® может быть применено для изоляции трубопроводов с более низкими температурами при канальной прокладке.

2.6. В конструкциях тепловой изоляции оборудования и трубопроводов, где есть опасность протечек горючих веществ, применение пеностекла FOAMGLAS® существенно повысит пожарную безопасность установки.

Пеностекло FOAMGLAS®, как водонепроницаемый, паронепроницаемый, негорючий материал, следует использовать для изоляции трубопроводов и оборудования нефтедобычи и переработке углеводородов на морских платформах, приемных и передаточных терминалов.

2.7. Пеностекло FOAMGLAS® рекомендуется применять для теплозвукоизоляции трубопроводов обвязки нагнетателей газокомпрессорных станций, магистральных газонефтепроводов и других объектов «Газпрома».

В соответствии с рекомендациями ООО «ВНИИГАЗ» для теплозвукоизоляции трубопроводов обвязки нагнетателя рекомендуется толщина изоляции из пеностекла FOAMGLAS®, приведенная в таблице 2.1.

Таблица 2.1.

|

Наружный диаметр трубопровода, Дн, мм |

530 |

630 |

720 |

820 |

1020 |

1220 |

1420 |

|

Толщина теплозвукоизоляции из пеностекла FOAMGLAS®, мм |

80 |

80 |

100 |

100 |

150 |

150 |

150 |

2.8. Пеностекло FOAMGLAS® - химически инертный материал, обладает высокой химической стойкостью к воздействию кислот, за исключением плавиковой и ортофосфорной, солей, углеводородов, кетонов, спирта, эфиров, сложных эфиров, поэтому он может применяться на предприятиях химической, нефтеперерабатывающей промышленности и для изоляции дымовых труб.

2.9. Теплоизоляционный материал пеностекло FOAMGLAS® не содержит органических веществ и в соответствии с требованиями СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов» может применяться для изоляции резервуаров и оборудования, содержащих жидкий кислород.

2.10. Пеностекло FOAMGLAS® является экологически чистым материалом, при его производстве не применяются фреоны. Вспенивающим агентом является углекислый газ, который выделяется только при разрезании или разрушении материала, причем, количество выделяемого таким образом углекислого газа ничтожно.

Пеностекло FOAMGLAS® можно применять без особых мер для защиты окружающей среды или здоровья людей, его можно применять на объектах пищевой промышленности и особо чистых производствах (фармацевтическая промышленность, микробиология, электроника и т.д.).

2.11. Пеностекло FOAMGLAS® не подвержено гниению, повреждению паразитами и грызунами, вследствие чего рекомендуется к применению для изоляции оборудования и трубопроводов на складах, овощехранилищах и т.д.

2.12. Учитывая вышеизложенное, теплоизоляционные изделия из пеностекла FOAMGLAS® рекомендуется применять для тепловой изоляции промышленного оборудования и трубопроводов всех отраслей промышленности и ЖКХ, включая:

- вертикальные и горизонтальные цилиндрические, сферические, конические, прямоугольные технологические аппараты предприятий химической, нефтеперерабатывающей, газовой, металлургической и др. отраслей промышленности;

- резервуары и изотермические хранилища сжиженных природных газов (СПГ), аммиака, этилена, пропилена и т.д. (включая изоляцию днищ);

- резервуары для хранения жидкого кислорода и азота (включая изоляцию днищ);

- резервуары для хранения холодной воды в системах водоснабжения;

- резервуары для хранения противопожарного запаса воды в системах пожаротушения;

- резервуары для хранения горячей воды (баки-аккумуляторы) на тепловых электростанциях и котельных;

- резервуары для хранения нефти и нефтепродуктов, химических веществ;

- низкотемпературные трубопроводы и оборудование холодильных установок;

- энергетическое оборудование и трубопроводы тепловых и атомных станций, и котельных при температуре поверхности не более 430°С;

- металлические стволы дымовых труб и подводящие газоходы;

- криогенное оборудование;

- нефте-газодобыча, оборудование и трубопроводы морских платформ, нефтегазопроводы;

- судостроение;

- воздуховоды круглого и прямоугольного сечения;

- технологические трубопроводы с положительными и отрицательными температурами всех отраслей промышленности, фланцевые соединения и арматура;

- технологические аппараты и трубопроводы производств с повышенными требованиями к чистоте воздуха в помещениях (микробиология, радиоэлектроника и т.д.);

- трубопроводы тепловых сетей всех способов прокладки, компенсаторы, арматура;

- трубопроводы горячего и холодного водоснабжения в жилищном и гражданском строительстве, а также на промышленных предприятиях;

- трубопроводы и оборудование с электрообогревом.

- воздуховоды и оборудование систем вентиляции и кондиционирования воздуха;

2.13. Скорлупы из пеностекла FOAMGLAS® могут быть использованы в качестве теплоизоляционного слоя в полносборных конструкциях, применяемых для изоляции трубопроводов и арматуры, изготавливаемых по ТУ 36-1180-85 «Индустриальные конструкции для промышленной тепловой изоляции трубопроводов, аппаратов и резервуаров».

2.14. Перечень объектов, где были применены теплоизоляционные конструкции на основе изделий из пеностекла FOAMGLAS® приведены в приложении 1.

При проектировании теплоизоляционных конструкций на основе теплоизоляционных изделий следует соблюдать требования СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов», СП 41-103-2000 «Проектирование тепловой изоляции оборудования и трубопроводов» с учетом требований норм технологического проектирования соответствующих отраслей промышленности, требований пожарной безопасности, и охраны окружающей среды.

2.15. При проектировании тепловой изоляции объектов, расположенных на территории г. Екатеринбурга и Свердловской области, следует учитывать требования ТСН 23-337-2002 Свердловской области «Тепловая изоляция оборудования и трубопроводов».

При проектировании тепловой изоляции объектов, расположенных на территории Ямало-Ненецкого автономного округа, следует учитывать требования ТСН 41-309-2004 Ямало-Ненецкого автономного округа «Тепловая изоляция оборудования и трубопроводов».

2.16. Толщину теплоизоляционного слоя из пеностекла FOAMGLAS® следует определять по методикам, приведенным в разделе 6.

Толщина тепловой изоляции в зависимости от назначения может быть принята по таблицам раздела 6.

2.17. Конструктивные решения тепловой изоляции с применением пеностекла FOAMGLAS® определяются параметрами изолируемого объекта, назначением тепловой изоляции, условиями эксплуатации теплоизоляционных конструкций, видом применяемых покровных материалов и настоящими рекомендациями.

2.18. Необходимое количество материалов для теплоизоляционных конструкций на основе пеностекла FOAMGLAS® может быть принято по приложению 2.

2.19. Для определения необходимого количества и типоразмеров изделий для изоляции конкретных объектов и разработки рабочих чертежей тепловой изоляции оборудования рекомендуется обращаться к специалистам ООО «СеверСпецКомплект» (Москва, ул. Красная сосна 3, т. (495) 995-58-77.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ТЕПЛОВОЙ ИЗОЛЯЦИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ПРИ ПРОЕКТИРОВАНИИ.

3.1. При проектировании тепловой изоляции оборудования, трубопроводов и арматуры с положительными температурами теплоносителя (+20...+430°С) применением пеностекла FOAMGLAS учитываются следующие факторы:

- месторасположение изолируемого объекта;

- температуру изолируемой поверхности, окружающей среды;

- требования пожарной безопасности;

- агрессивность окружающей среды или веществ, содержащихся в изолируемых объектах;

- влияние ультрафиолетового излучения; коррозионное воздействие; материал поверхности изолируемого объекта; допустимые нагрузки на изолируемый трубопровод; требования к механической прочности теплоизоляционной конструкции; наличие вибрации и ударных воздействий; требуемую долговечность теплоизоляционной конструкции; санитарно-гигиенические требования; возможность температурных деформаций трубопроводов;

- геометрические размеры изолируемого объекта.

3.2. При проектировании тепловой изоляции с применением пеностекла FOAMGLAS® для оборудования, трубопроводов и арматуры с температурой теплоносителя +19°С и ниже, и отрицательной следует руководствоваться требования п.3.1.

Дополнительно следует учитывать относительную влажность окружающего воздуха.

3.3. При проектировании рекомендуется предусматривать установку изделий из пеностекла (скорлуп, сегментов, плит, блоков) на металлическую поверхность оборудования и трубопроводов:

- при температуре изолируемой поверхности от минус 50 до 80°С на клеящей мастике - адгезиве PC® 88 ADHESIVE;

- при температуре изолируемой поверхности более 80 и менее минус 50 - насухо.

Адгезив PC® 88 может быть применен в качестве клея при температуре до 120°С при условии работы изолируемого объекта без резких изменений температуры, вибраций, нагрузок и т.д. Подробные рекомендации при необходимости следует получить у представителя PITTSBURGH CORNING EUROPE S. A. - OOO «СеверСпецКомплект».

3.4. При расчете необходимого количества адгезива PC 88 ADHESIVE следует учитывать, что адгезив наносится на внутреннюю поверхность изделий полосами шириной 20-25 мм и на торцевую поверхность и поверхность продольного стыка по внешнему краю (наружной поверхности). При соединении двух смежных изделий адгезив следует наносить только на одну поверхность.

3.5. При изоляции объектов, подверженных вибрации, резким изменениям температуры, переменным температурам от (-) к (+), а также при высоких (более 120°С) и низких (менее 150°С) температурах при установке изделий из пеностекла FOAMGLAS® насухо следует предусматривать антиабразивное покрытие для внутренней поверхности изделий из пеностекла, предохраняющее пеностекло от истирания. Применяется высокотемпературный антиабразив PC® HIGH TEMPERATURE ANTI-ABRASIVE. На торцевые поверхности антиабразив не наносится.

Для заполнения поверхностных ячеек и упрочнения поверхности изделий из пеностекла FOAMGLAS®, применяемых для изоляции трубопроводов сжиженного природного газа, азота, кислорода может быть применен порошок РС®85. Порошок наносится насухо.

Порошок PC® 85 следует применять при изоляции днищ низкотемпературных резервуаров и хранилищ в качестве антиабразивного покрытия блоков из пеностекла и для их склеивания.

3.6. При изоляции трубопроводов и оборудования с температурой ниже окружающего воздуха конструкция на основе изделий из пеностекла должна быть герметичной и не пропускать воды и водяных паров к поверхности изолируемого объекта.

В качестве герметика для заделки швов между изделиями рекомендуется применять:

- адгезив PC® 88 ADHESIVE - при температуре до минус 50°С;

- герметик PITTSEAL® 444 - при температуре ниже минус 50°С.

Примечание. Адгезив PC® 88 ADHESIVE должен быть защищен от прямого воздействия ультрафиолетового излучения.

3.7. При изоляции оборудования и трубопроводов с положительной температурой теплоносителя при расположении в помещении с относительной влажностью воздуха до 60% при нанесении или установке покровного слоя тщательной герметизации швов теплоизоляционного слоя из пеностекла не требуется, особенно при нанесении мастичного покрытия.

Если по условиям эксплуатации требуется промывка поверхности изоляции, следует предусматривать герметизацию швов теплоизоляционного слоя и применение водонепроницаемого покрытия.

При относительной влажности воздуха в помещении более 60% рекомендуется применять пароводонепроницаемое покрытие (мастики PC® 88 ADHESIVE, PITTCOTE 300®).

При расположении оборудования и трубопроводов с положительными температурами на открытом воздухе швы теплоизоляционного слоя рекомендуется герметизировать.

При изоляции в два и долее слоев герметизации подлежат швы наружного слоя.

3.8. При изоляции трубопроводов и оборудования из нержавеющей стали, а также трубопроводов, где есть опасность коррозии при попадании влаги (например, на морских платформах, на открытом воздухе, на атомных станциях) следует предусматривать герметизацию наружного теплоизоляционного слоя из пеностекла FOAMGLAS®.

3.9. Пеностекло FOAMGLAS® имеет температурный коэффициент линейного расширения, близкий к коэффициенту расширения стали и алюминия.

В таблице 3.1. приведены значения изменения размеров пеностекла FOAMGLAS® и металлов в зависимости от температуры теплоносителя (при положительных температурах) при температуре окружающего воздуха 20°С.

Таблица 3.1.

|

Температура поверхности, °С |

Материал |

|||

|

FOAMGLAS® |

Углеродистая сталь |

Нержавеющая сталь |

Алюминий |

|

|

Изменение размеров, мм/м |

||||

|

-200 |

-1,53 |

-1,94 |

-2,83 |

-3,93 |

|

-150 |

-1,21 |

-1,68 |

-2,37 |

-3,38 |

|

-100 |

-0,89 |

-1,26 |

-1,76 |

-2,52 |

|

-50 |

-0,53 |

-0,77 |

-1,06 |

-1,53 |

|

0 |

-0,15 |

-0,23 |

-0,32 |

-0,45 |

|

50 |

+0,24 |

+0,34 |

+0,47 |

+0,65 |

|

100 |

+0,66 |

+0,91 |

+1,27 |

+1,74 |

|

150 |

+1,11 |

+1,50 |

+2,07 |

+2,87 |

|

200 |

+1,53 |

+2,12 |

+2,90 |

+4,05 |

|

300 |

+2,.38 |

+3,36 |

+4,56 |

+6,44 |

Это позволяет применять пеностекло в достаточно большом температурном диапазоне без устройства температурных швов из упругих волокнистых материалов. Компенсация температурных деформаций в ряде случаев может быть достигнута за счет эластичного клеевого соединения элементов из пеностекла (швов).

Температурные швы в теплоизоляционном слое из пеностекла FOAMGLAS® следует предусматривать, если тепловое движение трубопровода превосходит 1,5 мм/м. Расстояние между температурно-усадочными швами предусматривается из расчета теплового движения в 15 мм. Температурные швы предусматривают между фиксированными элементами, такими, как места крепления, колена, фланцевые соединения, запорная арматура.

При многослойной системе утепления, швы располагаются в шахматном порядке.

3.10. При изоляции трубопроводов с применением адгезива PC® 88 ADHESIVE компенсации температурных деформаций теплоизоляционного слоя из пеностекла не требуется, так как температурные деформации воспринимает эластичная мастика. В температурном диапазоне -50...+100°С разница в изменении размеров пеностекла и трубопроводов из углеродистой стали составляет 0,25 мм на метр длины, для трубопроводов из нержавеющей стали 0,5 мм/м.

3.11. При установке изделий насухо в теплоизоляционном слое (слоях) следует предусматривать температурные швы - компенсационные вставки из упругих волокнистых материалов. Могут быть использованы изделия из стекловолокна при температуре от минус 60°С до 180°С и изделия из базальтового волокна при температуре более 180°С и ниже минус 50°С.

Для объектов с отрицательными температурами для компенсационных вставок следует предусматривать гидрофобизированные волокнистые материалы.

Ширина компенсационных вставок 50 мм. При двухслойной изоляции смещение вставок относительно друг друга 150 - 200 мм.

3.12. Температурные швы наружного слоя следует герметизировать.

Для герметизации температурных швов наружного слоя тепловой изоляции из пеностекла FOAMGLAS® рекомендуется применять накладки из листового бутилового каучука толщиной 0,5 мм. Лист наклеивается на место установки компенсационной вставки при помощи PITTSEAL® 444 и фиксируется бандажами из металлической ленты.

При изоляции в два и более слоев вставки следует предусматривать в каждом слое со смещением относительно друг друга. Если температура на поверхности первого слоя не ниже минус 50°С, между вставками первого и второго слоя рекомендуется предусмотреть скользящий слой из герметика PITTSEAL® 444.

При положительных температурах для скользящего слоя предусматривают Hydrocal® В11.

3.13. При изоляции поверхностей с температурой более 250°С и ниже минус 60°С следует предусматривать изоляцию в два и более слоев. Следует предусматривать установку изделий из пеностекла FOAMGLAS®c перекрытием швов.

3.14. В качестве покровного слоя тепловой изоляции из пеностекла FOAMGLAS® предусматривается:

при расположении в помещении:

- мастика (адгезив) PC® 88 ADHESIVE;

- шпатлевка PITTCOTE 300® с армированием полиэстеровой тканью PC® FABRIC 79P;

- мастика PITTCOTE® 404 с армированием полиэстеровой тканью PC® FABRIC 79P или стеклотканью PC® FABRIC 79G;

- металлическое покрытие из алюминия, оцинкованной или нержавеющей стали.

- при расположении на открытом воздухе (с учетом допустимой температуры применения):

- шпатлевка PITTCOTE 300® с армированием полиэстеровой тканью PC® FABRIC 79P;

- мастика PITTCOTE® 404 армированием тканью PC® FABRIC 79P.

- металлическое покрытие из алюминия, оцинкованной или нержавеющей стали; при подземной канальной прокладке:

- мастика (адгезив) PC® 88 ADHESIVE;

- шпатлевка PITTCOTE 300® с армированием полиэстеровой тканью PC® FABRIC 79P;

-адгезив РС®56 с армированием стеклотканью PC® FABRIC 79G;

- покрытие PITTWRAP® CW Plus или PITTWRAP® SS; при подземной бесканальной прокладке:

- покрытие PITTWRAP® STANDARD или PITTWRAP® SELF-SEALING;

- шпатлевка PITTCOTE 300® с армированием тканью PC® FABRIC 79P в два слоя.

Примечания:

1. Толщина мастичного покрытия 2-3 мм.

2. При необходимости покрытие на основе PITTCOTE 300® может быть окрашено алюминиевой краской.

3. При расположении на открытом воздухе поверх мастики PITTCOTE® 404 может наносится полиуретановое покрытие Chemglaze IIА 276 от Lord Chemical.

3.15. При применении мастичных покрытий на открытом воздухе следует учитывать температуру окружающего воздуха, особенно, при расположении изолируемых объектов в районе Крайнего Севера и Сибири, где температура в зимнее время опускается ниже минус 40°С.

В этом случае следует проконсультироваться со специалистами ООО «СеверСпецКомплект».

3.16. При применении металлических покровных слоев следует предусматривать предохранительный слой на основе PITTCOTE 300® толщиной 3 мм с армированием тканью PC FABRIC 79P или без армирования.

При изоляции трубопроводов с положительными температурами вместо PITTCOTE 300® может быть предусмотрен предохранительный слой из стеклоткани, стеклохолста, полотна холстопрошивного.

При необходимости применения только негорючих материалов, по пеностеклу с наружной стороны в качестве аднтиабразива под металлическое покрытие рекомендуется использовать PC® HIGH TEMPERATURE ANTI-ABRASIVE или порошок PC® 85.

3.17. При проектировании тепловой изоляции объектов с технологическими процессами, требующими высокой чистоты, в том числе процессы с температурами более 120°С, в качестве теплоизоляционного слоя рекомендуется применение теплоизоляционных изделий из пеностекла FOAMGLAS® с покрытием мастикой PITTCOTE 404® или шпатлевкой PITTCOTE 300®, как не допускающих загрязнения воздуха в помещениях в условиях эксплуатации.

Рекомендуется предусматривать армирование полиэстеровой тканью PC® FABRIC 79P для упрочнения покровного слоя.

3.19. При изоляции вертикальных трубопроводов и оборудования при установке металлического покрытия следует предусматривать опорные конструкции (разгружающие устройства) с шагом 3 метра по высоте, предотвращающие деформацию и сползание металлического покрытия.

Разгружающие устройства рекомендуется также предусматривать при применении мастичных покрытий. Шаг установки разгружающих устройств в этом случае выбирается в зависимости от величины температурных деформаций и допускаемой нагрузки от пеностекла.

При необходимости, в местах установки разгружающих устройств, предусматриваются температурные швы в теплоизоляционном слое из пеностекла FOAMGLAS® и в покрытии.

3.20. Следует предусматривать герметизацию мест его примыкания теплоизоляционных конструкций к строительным конструкциям и места прохода трубопроводов через стены.

4. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ НА ОСНОВЕ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ИЗ ПЕНОСТЕКЛА FOAMGLAS®

Для тепловой изоляции трубопроводов и оборудования с температурой содержащихся в них веществ температур от минус 200°С до + 430°С, расположенных на открытом воздухе или в помещении рекомендуется применять скорлупы или сегменты из пеностекла FOAMGLAS®, выпускаемые по 5914-002-70153001-04.

При применении пеностекла FOAMGLAS® для изоляции объектов с температурой ниже минус 200°С, следует проконсультироваться со специалистами ООО «СеверСпецКомплект».

Могут быть применены изготавливаемые изделия (скорлупы, сегменты, блоки или плиты) из пеностекла FOAMGLAS® в соответствии с номенклатурой.

Для изоляции отводов трубопроводов внутренним диаметром от 21,3 до 920 мм могут быть применены изделия из пеностекла FOAMGLAS® - отводы (колена) 90° (Е90) и 45°С (Е45).

Для изоляции фланцевых соединений трубопроводов и арматуры Ду 40 - 600 мм применяют комплекты изделий из пеностекла в соответствии с номенклатурой Pittsburgh Corning или изготовленные по проектной документации.

Для изоляции эллиптических днищ цилиндрических аппаратов применятся сферические сегменты типа SHS и сегменты SRS малого радиуса кривизны (переход от цилиндрической к сферической части днища).

Изделия могут устанавливаться на изолируемую поверхность в один, два или три слоя с использованием клеящих мастик или насухо.

Толщину тепловой изоляции из пеностекла FOAMGLAS® следует определять в соответствии с указаниями и по методикам, изложенным в разделе 6.

4.1. Тепловая изоляция трубопроводов

4.1.1. Для однослойной изоляции трубопроводов следует применять скорлупы или сегменты из пеностекла толщиной 30 - 120 мм в зависимости от диаметра изолируемого объекта и температуры изолируемой поверхности.

При изоляции в два и более слоев при толщине изоляции более 120 мм, в качестве первого слоя тепловой изоляции трубопроводов диаметром до 325 мм вкл. следует предусматривать скорлупы из пеностекла, в качестве второго слоя - скорлупы или сегменты в соответствии с действующей номенклатурой.

При изоляции в два и более слоев трубопроводов и оборудования наружным диаметром более 325 мм применяются только сегменты из пеностекла.

4.1.2. Если техническими условиями не предусмотрен выпуск сегментов внутренним диаметром, соответствующим диаметру первого слоя изоляции, для наружного слоя следует изготовить сегменты с внутренним диаметром, соответствующим диаметру первого слоя изоляции с учетом необходимости нанесения антиабразива PC® HIGH TEMPRATURE ANTI-ABRASIVE или шпатлевки PITTCOTE 300® между слоями сегментов из пеностекла.

Могут быть применены сегменты, изготовляемые по действующей номенклатуре.

4.1.2. Адгезив (клеящая мастика) PC® 88 ADHESIVE, высокотемпературный антиабразив PC® HIGH TEMPERATURE ANTI-ABRASIVE, герметик PITTSEAL® 444, уплотнитель ячеек порошок PC® 85 в составе теплоизоляционных конструкций на основе пеностекла FOAMGLAS® применяются в соответствии с указаниями раздела 3.

4.1.3. При изоляции трубопроводов с температурой от минус 50°С до +80°С рекомендуется предусматривать установку скорлуп и сегментов на адгезиве (клеящей мастике) PC® 88 ADHESIVE.

По наружной поверхности изоляции следует предусматривать установку бандажей из лент из нержавеющей стали толщиной 0,5 мм шириной 12-20 мм. Бандажи крепятся пряжками из нержавеющей стали. Могут быть применены бандажи из ленты стальной упаковочной 0,7×20 мм или армированные самоклеящиеся ленты. Армированные самоклеящиеся ленты могут использоваться в качестве временного крепления. При длине скорлуп и сегментов 600 мм шаг установки бандажей должен быть 300 мм.

При расчете необходимого количества PC® 88 ADHESIVE следует руководствоваться рекомендациями п.3.4. Расход крепежных изделий рекомендуется принимать в соответствии с приложением 2.

4.1.4 При изоляции трубопроводов с температурой 20°С и более скорлупы и сегменты могут быть установлены насухо с креплением бандажами.

4.1.5. При изоляции трубопроводов с температурой ниже минус 50°С скорлупы и сегменты пеностекла устанавливаются насухо с креплением бандажами, как указано в п. 4.1.4.

4.1.6. На внутреннюю поверхность скорлуп и сегментов из пеностекла при установке насухо для упрочнения поверхности, может быть нанесен антиабразив PC® HIGH TEMPRATURE ANTI-ABRASIVE толщиной 3 мм.

4.1.7. Если трубопровод подвергается вибрации, как, например, газопроводы, или значительным температурным деформациям, нанесение антиабразива PC® HIGH TEMPRATURE ANTI-ABRASIVE обязательно. Нанесение антиабразива выполняется в заводских условиях, либо на рабочем участке.

4.1.8. При изоляции скорлупами и сегментами из пеностекла FOAMGLAS® в два и более слоев установку изделий следует производить с перекрытием швов. При изоляции трубопроводов в два слоя первый слой скорлуп или сегментов пеностекла может быть закреплен самоклеящимися армированными лентами (скотч армированный).

Если в условиях эксплуатации рабочая температура теплоносителя неизменна или изменяется незначительно, и трубопровод не подвержен вибрации, второй слой изделий может быть установлен по первому слою насухо.

Если рабочая температура может значительно и резко изменяться, на внутреннюю поверхность изделий второго слоя следует нанести антиабразив PC® HIGH TEMPRATURE ANTI-ABRASIVE.

4.1.9. Если междуслойная температура не превышает 80°С или более минус 40°С, на поверхность первого слоя рекомендуется нанести шпатлевку PITTCOTE 300® с армированием тканью PC FABRIC 79P или без армирования. Второй слой изделий из пеностекла устанавливается по шпатлевке без нанесения антиабразивного покрытия PC® HIGH TEMPRATURE ANTI-ABRASIVE.

Временное крепление внутреннего слоя из пеностекла производится скотчем, армированным стекловолокном. Крепление второго слоя производится бандажами как указано в п. 4.1.4.

Применение армирования междуслойного покрытия шпатлевкой PITTCOTE 300® повышает надежность конструкции, особенно при изоляции трубопроводов с отрицательными температурами.

4.1.10. При изоляции трубопроводов с температурой ниже минус 50°С герметизацию швов между изделиями из пеностекла следует производить герметиком PITTSEAL® 444. Герметик наносится по внешнему краю склеиваемых изделий на одну из сторон.

Герметик PITTSEAL® 444 также рекомендуется применять для герметизации швов наружного слоя скорлуп или сегментов из пеностекла FOAMGLAS® при изоляции объектов, расположенных в районах Крайнего Севера и Сибири, где в зимнее время возможно понижение температуры ниже минус 40°С.

При возможности понижения наружной температуры ниже -50°С при применении герметика PITTSEAL 444® рекомендуется проконсультироваться со специалистами ООО «СеверСпецКомплект» или Pittsburgh Corning Technical Service, хотя этот герметик был успешно протестирован при криогенных температурах.

4.1.11. Следует предусматривать герметизацию швов тепловой изоляции из пеностекла FOAMGLAS® для трубопроводов (и оборудования), расположенных на морских платформах, установках по производству и переработке горючих веществ, если есть опасность протечек, при изоляции трубопроводов из нержавеющей стали. При применении металлического покрытия следует предусматривать герметизацию швов покрытия.

4.1.12. Для изоляции отводов трубопроводов следует применять изготовленные заранее в заводских условиях или в мастерских колена из пеностекла. Колена из пеностекла FOAMGLAS® диаметром до 298,5 мм изготавливаются из двух монолитных блоков пеностекла.

Элементы для изготовления отводов большего диаметра нарезаются из сегментов и склеиваются между собой в скорлупы. В качестве клея для элементов отводов, которые применяются при температуре до 80°С, может использоваться адгезивы PC® 88 ADHESIVE PC® или PC® 56. Для изготовления колен, применяемых для изоляции отводов трубопроводов с температурой более 80°С, должен быть применен высокотемпературный адгезив PC® HIGH TEMPRA-TURE ANTI-ABRASIVE.

Если температура не превышает 80°С, склеивание элементов колена может быть произведено клеем (адгезивом) PC® 88 ADHESIVE.

Установка колен из пеностекла FOAMGLAS® производится так же, как и скорлуп или сегментов на прямых участках трубопроводов: на клее PC® 88 ADHESIVE или насухо, в том числе с применением антиабразива PC® HIGH TEMPRATURE ANTI-ABRASIVE при необходимости. Крепление колен на отводах трубопроводов производится теми же бандажами, что и на прямых участках.

Для изоляции отводов 90° трубопроводов малых диаметров (до 57 мм) могут быть применены скорлупы, разрезанные под углом 45°, которые соединяются встык на изолируемом трубопроводе.

4.1.13. Т-образные элементы для изоляции равнопроходных тройников изготавливают из скорлуп или сегментов FOAMGLAS® разрезкой под углом 45°. Крепление элементов осуществляют бандажами (3 шт. на тройник).

При изоляции тройников из труб разных диаметров сначала изолируют врезаемый трубопровод меньшего диаметра, затем трубопровод большего диаметра. Вырез в элементах FOAMGLAS® производят по месту.

4.1.14. При изоляции скользящих и подвесных опор трубопроводов, скорлупы и сегменты из пеностекла FOAMGLAS® располагают между трубопроводом и опорой (седлом - изогнутой металлической пластиной - для скользящих опор). Скорлупы и сегменты в местах опор должны быть покрыты антиабразивом, как с внутренней, так и с наружной стороны, чтобы заполнить поверхностные ячейки и предохранить пеностекло от истирания при скольжении.

Рекомендуемая толщина и длина седла при толщине изоляции из пеностекла FOAMGLAS® (с прочностью на сжатие 0,9 Н/мм2 приведена в таблице 4.1.

4.1.15. На поверхность тепловой изоляции из пеностекла рекомендуется наносить покрытие в соответствии с рекомендациями п. 3.1. При этом следует учитывать температурный диапазон применения мастик.

Характеристики мастичных материалов, применяемых для создания покрытия тепловой изоляции, приведены в разделе 5.

Для армирующего слоя PC® FABRIC 79 необходимо предусматривать установку с перекрытием швов 100 мм.

Следует учитывать, что для конструкций тепловой изоляции трубопроводов (и оборудования), применяемых с целью предотвращения конденсации влаги на поверхности изоляции и предохранения от ожогов (соблюдения требований безопасности для обслуживающего персонала) применение мастичных покрытий предпочтительнее, так как толщина изоляционного слоя существенно ниже, чем при применении металлического покровного слоя.

Таблица 4.1.

|

Диаметр трубы дюйм |

Толщина утеплителя, мм |

Толщина седла, |

Максимальное расстояния между опорами, м |

|||||

|

3 |

3,5 |

4,5 |

5,5 |

6 |

||||

|

min |

max |

Т, мм |

Минимальная длина седла L (мм) |

|||||

|

1/2, 3/4 |

25 |

50 |

2.0 |

260 |

|

|

|

|

|

60 |

100 |

3.2 |

260 |

|

|

|

|

|

|

110 |

130 |

4.8 |

260 |

|

|

|

|

|

|

1-11/2 |

25 |

40 |

2.0 |

260 |

260 |

|

|

|

|

50 |

90 |

3.2 |

260 |

260 |

|

|

|

|

|

100 |

140 |

4.8 |

260 |

260 |

|

|

|

|

|

2-3 1/2 |

25 |

40 |

2.0 |

260 |

260 |

260 |

|

|

|

50 |

80 |

3.2 |

260 |

260 |

260 |

|

|

|

|

90 |

130 |

4.8 |

260 |

260 |

260 |

|

|

|

|

140 |

150 |

6.4 |

260 |

260 |

260 |

|

|

|

|

4-5 |

25 |

50 |

3.2 |

260 |

260 |

260 |

300 |

|

|

60 |

100 |

4.8 |

260 |

260 |

260 |

300 |

|

|

|

110 |

180 |

6.4 |

260 |

260 |

260 |

300 |

|

|

|

6-8 |

40 |

60 |

4.8 |

260 |

300 |

400 |

400 |

510 |

|

70 |

140 |

6.4 |

260 |

300 |

400 |

400 |

510 |

|

|

150 |

180 |

8.0 |

260 |

300 |

400 |

400 |

510 |

|

|

10-12 |

40 |

90 |

6.4 |

300 |

400 |

510 |

610 |

610 |

|

100 |

150 |

8.0 |

300 |

400 |

510 |

610 |

610 |

|

|

160 |

200 |

9.5 |

300 |

400 |

510 |

610 |

610 |

|

|

14-16 |

40 |

50 |

6.4 |

400 |

510 |

610 |

915 |

915 |

|

60 |

120 |

8.0 |

400 |

510 |

610 |

915 |

915 |

|

|

130 |

180 |

9.5 |

400 |

510 |

610 |

915 |

915 |

|

|

190 |

230 |

11.0 |

400 |

510 |

610 |

915 |

915 |

|

|

18-20 |

40 |

50 |

8.0 |

510 |

610 |

760 |

915 |

915 |

|

70 |

130 |

9.5 |

510 |

610 |

760 |

915 |

915 |

|

|

140 |

190 |

11.0 |

510 |

610 |

760 |

915 |

915 |

|

|

200 |

|

12.7 |

510 |

610 |

760 |

915 |

915 |

|

|

24 |

40 |

80 |

9.5 |

610 |

760 |

915 |

1070 |

1070 |

|

90 |

140 |

11.0 |

610 |

760 |

915 |

1070 |

1070 |

|

|

150 |

200 |

12.7 |

610 |

760 |

915 |

1070 |

1070 |

|

|

30 |

40 |

120 |

12.7 |

760 |

915 |

1070 |

1220 |

1370 |

|

130 |

230 |

15.9 |

760 |

915 |

1070 |

1220 |

1370 |

|

|

36 |

40 |

160 |

15.9 |

915 |

1070 |

1220 |

1370 |

1530 |

|

170 |

230 |

19.0 |

915 |

1070 |

1220 |

1370 |

1530 |

|

4.1.16. Элементы металлического покрытия следует устанавливать с перекрытием швов (с нахлестом) не менее 40 мм. Для придания жесткости, края элементов должны быть прозигованы.

Крепление металлического покровного слоя предусматривается:

- бандажами при диаметре изоляции до 600 мм вкл.

- винтами самонарезающими при диаметре изоляции более 600 мм.

Шаг установки бандажей 500 мм, винтов - 150 мм по продольному шву, 250 - 300 по окружности. Материал, применяемый для изготовления бандажей, должен соответствовать материалу покрытия.

4.1.17. В металлическом покрытии следует предусматривать температурные швы с шагом, в зависимости от температуры теплоносителя.

Температурные швы рекомендуется устанавливать со следующим шагом:

|

Температура изолируемой поверхности, °С |

Шаг между температурными швами покрытия, м |

|

до 200 |

5 |

|

200 - 300 |

4 |

|

300 - 400 |

2,7 |

|

более 400 |

2 |

4.1.18. В конструкциях тепловой изоляции трубопроводов с положительными температурами теплоносителя герметизация швов металлического покровного слоя не производится, за исключением случаев, предусмотренных п. 4.1.11.

Рекомендуемая толщина металлических листов и лент, применяемых для покровного слоя, в зависимости от наружного диаметра или конфигурации теплоизоляционной конструкции приведена в таблице 4.2.

Таблица 4.2.

|

Материал покровного слоя |

Диаметр изоляции, мм |

|||

|

350 и менее |

св. 350 до 600 |

св. 600 до 1600 |

св. 1600 и плоские поверхности |

|

|

Толщина листа, мм, |

||||

|

Листы и ленты из нержавеющей стали |

0,35 - 0,5 |

0,5 |

0,5-0,8 |

0,5 - 0,8 |

|

Листы из тонколистовой стали, в том числе с полимерным покрытием |

0,35-0,5 |

0,5 - 0,8 |

0,8 |

1,0 |

|

Листы из алюминия и алюминиевых сплавов |

0,3 |

0,5 - 0,8 |

0,8 |

1,0 |

|

Ленты из алюминия и алюминиевых сплавов |

0,25-0,3 |

0,3-0,8 |

0,8 |

1,0 |

Примечания.

1. В качестве покровного слоя теплоизоляционных конструкций диаметром изоляции более 1600 мм и плоских, расположенных в помещении с неагрессивными и слабоагрессивными средами, допускается применять металлические листы и ленты толщиной 0,7 - 0,8 мм, а для трубопроводов диаметром изоляции более 600 до 1600 мм - 0,6 мм.

2. Листы и ленты из алюминия и алюминиевых сплавов толщиной 0,25-0,3 мм рекомендуется применять гофрированными

4.1.20. Разгружающие устройства, устанавливаемые на вертикальные участки трубопроводов, в соответствии с п. 3.14.

Разгружающие устройства состоят из разгружающих колец с ребрами, которые изготавливаются из лент или полос из углеродистой или нержавеющей стали (в зависимости от материала трубопроводов) шириной 30 мм, толщиной 2-3 мм.

Разгружающие кольца в зависимости от диаметра изолируемого трубопровода могут состоять из одного (до диаметра 108 мм), двух (до диаметра 1020 мм) и трех элементов. Разгружающие кольца крепятся на трубопроводе болтами и гайками. На разгружающие кольца устанавливается металлическая диафрагма из материала покровного слоя. В местах установки разгружающих устройств выполняются температурные швы в металлическом покровном слое и вставки из упругих материалов в теплоизоляционном слое из пеностекла при необходимости.

Если допускается приварка, к трубопроводу можно приварить кронштейны (ребра), на которые затем можно установить диафрагму.

4.1.21. Для трубопроводов подземной бесканальной прокладки рекомендуется предусматривать покрытие PITTWRAP® STANDARD или PITTWRAP® SELF-SEALING.

Для покрытия тепловой изоляции из пеностекла FOAMGLAS отводов 45° и 90°, тройников помимо гибкого покрытия PITTWRAP® поверх его следует предусматривать нанесение шпатлевки PITTCOTE® 300 с армированием тканью PC® FABRIC 79G. Толщина покрытия PITTCOTE® 300 должна быть 3 мм.

Стыки и нахлесты покрытия PITTWRAP® должны быть герметизированы. Для герметизации предусматривают применение лент шириной 100 мм, нарезанных из покрытия PITTWRAP®, которые наклеиваются на стыки полотнищ гибкого покрытия PITTWRAP®. Края лент и стыки полотнищ дополнительно герметизируются герметиком PITTSEAL 444®.

4.1.22. Для трубопроводов подземной прокладки в качестве покрытия тепловой изоляции из пеностекла FOAMGLAS® может предусматриваться применение шпатлевки PITTCOTE® 300 с двойным армированием тканью PC® FABRIC 79G.

4.1.23. Допустимая температура применения покрытия PITTWRAP® не должна превышать 90°С° и 80°С для покрытия шпатлевкой PITTCOTE® 300.

4.1.24. Глубина заложения трубопровода, необходимость дренажей и другие требования к бесканальной прокладке регламентируются требованиями СНиП 41-02-2003 «Тепловые сети» и другими нормативными документами, принятыми в отрасли.

4.2. Тепловая изоляция арматуры и фланцевых соединений.

4.2.1. Для тепловой изоляции арматуры и фланцевых соединений трубопроводов (и оборудования) в соответствии с требованиями СНиП 41-03-2003 следует предусматривать съемные теплоизоляционные конструкции.

Съемные теплоизоляционные конструкции предусматриваются для арматуры и фланцевых соединений с положительными температурами.

Для фланцевых соединений и арматуры с отрицательной температурой теплоносителя могут быть предусмотрены несъемные конструкции. При необходимости применения съемных конструкций, следует предусмотреть тщательную герметизации швов конструкции и мест прилегания к изоляции трубопровода.

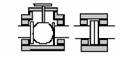

4.2.2. Для изоляции фланцевых соединений трубопроводов и арматуры Ду 40 - 600 мм применяют комплекты изделий из пеностекла в соответствии с номенклатурой Pittsburgh Corning или изготовленные по проектной документации. С номенклатурой изделий для изоляции арматуры можно ознакомиться в ООО «СеверСпецКомплект».

Фланцевые соединения и фланцевую арматуру следует утеплять трубными скорлупами больших размеров, с подгонкой на рабочем месте.

Покрытие изоляции арматуры и фланцевых соединений должно соответствовать покрытию изоляции трубопровода.

4.2.3. Для изоляции фланцевых соединений применяются скорлупы или сегменты с внутренним диаметром, соответствующим наружному диаметру изоляции трубопровода, если диаметр фланцев меньше толщины изоляции трубопровода. Длина скорлуп или сегментов, устанавливаемых поверх фланцев - 300 мм (половина длины скорлупы).

Скорлупы или сегменты устанавливаются насухо и закрепляются металлическими бандажами с пряжками (2 бандажа на фланцевое соединение). На внутреннюю поверхность изделий может быть нанесено антиабразивное покрытие PC® HIGH TEMPRATURE ANTI-ABRASIVE.

Если для трубопровода предусмотрено металлическое покрытие, поверх изоляции фланцевого соединения устанавливается металлический съемный кожух с креплением на замках.

При применении металлического покрытия (кожухов) на наружную поверхность скорлуп и сегментов следует нанести шпатлевку PITTCOTE® 300 или обработать поверхность теплоизоляционных изделий антиабразивом PC® HIGH TEMPERATURE ANTI-ABRASIVE или использовать наполнитель ячеек порошок PC® 85. Если скорлупа (сегмент) устанавливается на металлическое покрытие, на ее внутреннюю поверхность рекомендуется нанести антиабразивное покрытие.

4.2.4. Если диаметр фланцев больше диаметра изоляции трубопроводов, следует изготовить кольцевые прокладки, на которые затем устанавливаются скорлупы (сегменты) из пеностекла FOAMGLAS® с внутренним диаметром, соответствующим диаметру фланцев и кольце вых прокладок.

Скорлупы или сегменты, установленные на кольцевые прокладки, закрепляются бандажами (2 бандажа на фланцевое соединение).

Кольцевые прокладки могут быть вырезаны из скорлуп подходящего диаметра, блоков или плит толщиной 150 мм.

Кольцевые прокладки и скорлупы или сегменты (на половину диаметра фланцевого соединения) могут быть склеены адгезивом PC® 88 или PC® 56 в готовое изделие, которое затем устанавливается на фланцевое соединение трубопровода (2 штуки на фланцевое соединение).

При необходимости установки металлического съемного кожуха, см. рекомендации п. 4.2.3.

Если выполняется несъемная изоляция, элементы из пеностекла могут быть установлены с применение адгезива PC® 88 и применением мастичного покрытия, как на трубопроводе.

4.2.5. Для изоляции фланцевого соединения могут быть изготовлены полносборные конструкции на основе скорлуп, сегментов или плит из пеностекла, приклеенных при помощи адгезива PC® 88 к внутренней стороне металлического кожуха, оснащенного замками или бандажами с замками.

Для герметизации швов металлического покрытия фланцевого соединения и покрытия изоляции трубопровода могут быть использованы герметик PITTSEAL® 444, липкие армированные или металлизированные ленты или другие герметики.

4.2.6. Для изоляции фланцевой арматуры рекомендуется применять скорлупы (сегменты) из пеностекла по аналогии с изоляцией фланцевых соединений (п. 4.2.3 - 4.2.5). Если изоляции подлежат краны или обратные клапаны (без привода), применяются скорлупы (сегменты) без выреза под привод, и способы изоляции не отличаются от изоляции фланцевого соединения.

Если фланцевая арматура трубопроводов с положительной температурой не имеет значительно выступающей верхней части, может быть применена конструкция из скорлуп (сегментов) с вырезом по месту, без изоляции верхней части арматуры.

4.2.7. При необходимости тепловой изоляции арматуры, включая верхнюю часть, скорлупы (сегменты) подходящего размера разрезаются под углом 45° для сопряжения элементов изоляции горизонтальной и верхней частей арматуры. Если диаметры вертикальной и горизонтальной частей не совпадают, вырез выполняют на месте, с подгонкой при установке. Элементы скорлуп (сегменты) закрепляются бандажами. По верху изоляции устанавливается кольцо (2 полукольца), вырезанное из плиты (блока) пеностекла FOAMGLAS с отверстием под шпиндель. Верхнее кольцо закрепляется бандажами к бандажу для крепления изоляции вертикальной части арматуры.

Поверх изоляции арматуры может быть нанесено мастичное покрытие.

Если для трубопровода предусмотрено мастичное покрытие, при необходимости применения съемной изоляции, наружная поверхность каждого элемента из пеностекла должна иметь покрытие PC® 85 (наполнитель ячеек), PC® HIGH TEMPERATURE ANTI-ABRASIVE или покрытие шпатлевкой PITTCOTE 300®, нанесенной на каждый элемент изоляции арматуры. Металлические бандажи закрепляются пряжками.

При применении металлического съемного кожуха на наружная поверхность элементов из пеностекла должна иметь антиабразивное покрытие.

4.2.8. Изоляция фланцевых соединений и арматуры трубопроводов с отрицательными температурами, а также для фланцевых соединений и арматуры трубопроводов, расположенных на морских платформах, должна быть герметичной.

Для герметизации швов может быть использован герметик PITTSEAL 444® с учетом его температуры применения.

Съемная конструкция изоляции при необходимости соблюдения ее герметичности, разрабатывается индивидуально с учетом всех требований к изоляции. В сложных случаях необходимо проконсультироваться со специалистами ООО «СеверСпецКомплект».

4.2.9. Толщина съемной конструкции тепловой изоляции из пеностекла для арматуры и фланцевых соединений с положительными температурами должна быть однослойной, не более 120 мм. Толщина тепловой изоляции арматуры и трубопроводов с отрицательными температурами должна быть такой же, как на трубопроводе.

4.2.10. Требования по применению мастик, герметиков, адгезивов в теплоизоляционных конструкциях арматуры и фланцевых соединений, аналогичны требованиям, изложенным в разделе 4.1 (тепловая изоляция трубопроводов).

4.3. Тепловая изоляция оборудования.

4.3.1. Для тепловой изоляции цилиндрической части оборудования с температурой содержащихся в них веществ температур от минус 200°С до + 430°С, расположенных на открытом воздухе или в помещении рекомендуется применять сегменты из пеностекла FOAMGLAS®, с внутренним диаметром, соответствующим диаметру изолируемого оборудования, выпускаемые по 5914-002-70153001-04.

При применении пеностекла FOAMGLAS® для изоляции объектов с температурой ниже минус 200°С, следует проконсультироваться со специалистами ООО «СеверСпецКомплект».

Могут быть применены изделия (сегменты, блоки или плиты) из пеностекла FOAMGLAS® производства PITTSBURGH CORNING EUROPE S.A. (Бельгия) в соответствии с номенклатурой. Блоки и плиты применяются для изоляции плоских поверхностей оборудования и поверхностей с большим радиусом кривизны.

Для изоляции эллиптических днищ цилиндрических аппаратов применятся сферические сегменты типа SHS и сегменты SRS малого радиуса кривизны (переход от цилиндрической к сферической части днища).

Для изоляции конических частей аппаратов применяются конические сегменты.

4.3.2. Для изоляции цилиндрической части горизонтального и вертикального оборудования рекомендуется предусматривать укладку сегментов с перекрытием швов в шахматном порядке.

При изоляции эллиптических, сферических или конических днищ горизонтальных и вертикальных емкостей, колонн, резервуаров сегменты укладывают без перекрытия швов.

4.3.3. При температурах от минус 50 до 80°С, установку сегментов из пеностекла FOAMGLAS® рекомендуется производить с применением адгезива PC® 88ADHESIVE и крепления бандажами с шагом 300 мм для сегментов длиной 600 мм. Может быть предусмотрено временное (до высыхания мастики) крепление бандажами из скотча, армированного стеклотканью.

При укладке насухо, сегменты фиксируются металлическими бандажами.

4.3.4. При изоляции оборудования с температурой изолируемой поверхности ниже температуры окружающей среды следует предусматривать герметизацию швов теплоизоляционного слоя.

При укладке на адгезиве PC® 88 ADHESIVE, швы герметизируются тем же адгезивом. Ширина швов не может быть более 3 миллиметров.

При укладке насухо, в том числе с применением антиабразивных покрытий (PC® HIGH TEMPERATURE ANTI-ABRASIVE, LOW TEMPERATURE ANTI-ABRASIVE, PC® 85), швы изделий из пеностекла должны быть герметизированы герметиком PITTSEAL 444.

4.3.5. При изоляции в два или три слоя, предусматривают установку первого слоя изделий из пеностекла насухо с креплением бандажами. Толщину изделий следует выбирать так, чтобы междуслойная температура не превышала пределов применения герметизирующих материалов и мастик для установки изделий второго слоя.

При междуслойной температуре от минус 50°С до 80°С (до 120) второй слой изделий из пеностекла FOAMGLAS® рекомендуется устанавливать с применением адгезива PC® 88 ADHESIVE.

4.3.6. При изоляции в два слоя и установке изделий второго слоя насухо, с целью предохранения пеностекла от истирания при взаимодействии сегментов первого и второго слоя может быть предусмотрено нанесение шпатлевки PITTCOTE® 300 с армированием тканью PC® FABRIC 79 или без армирования по первому слою изоляции.

Может быть применен антиабразив PC® HIGH TEMPERATURE ANTI-ABRASIVE, который наносится на внутреннюю часть изделий из пеностекла.

Швы изделий из пеностекла наружного слоя следует герметизировать герметиком PITT-SEAL® 444.

4.3.7. Для крепления теплоизоляционного слоя предусматривают бандажи с шагом 300 мм при изоляции цилиндрической части. Для крепления первого слоя изделий в качестве бандажей может быть использован скотч армированный стеклотканью.

При изоляции днищ шаг установки бандажей для крепления сегментов определяется конфигурацией днища и размерами сегментов.

При установке сегментов на клее (адгезиве) PC® 88ADHESIVE при изоляции днищ, бандажи могут не устанавливаться.

4.3.8. Покровный слой в конструкциях изоляции оборудования применяется в соответствии с требованиями п. 3.14.

Требования по установке и нанесению покрытий на оборудование такие же, как для трубопроводов (раздел 4.1.).

4.3.9. Для изоляции фланцевых соединений оборудования и люков должна быть предусмотрена съемная конструкция.

Съемная конструкция для изоляции фланцевых соединений оборудования может быть предусмотрена в виде полносборных конструкций, представляющих собой два полуфутляра с наклеенными внутри сегментами (аналогично изоляции фланцевых соединений трубопроводов). Для фланцевых соединений большого диаметра конструкция может состоять из трех - четырех частей. Соединение таких конструкций предусматривается болтами с гайками, замками, расположенными непосредственно на кожухе, или бандажами с замками.

Сегменты из пеностекла также могут быть уложены насухо поверх изоляции корпуса оборудования или на фланцевое соединение и закреплены скотчем и металлическими бандажами. Металлическое покрытие (кожухи) крепится замками или бандажами с замками.

При необходимости такая конструкция может быть легко демонтирована снятием бандажей, а затем собрана вновь.

Герметичность конструкции изоляции фланцевых соединений может быть достигнута герметизацией швов металлического кожуха и мест сопряжения с изоляцией корпуса оборудования.

Конструкция изоляции аппаратов со съемной изоляцией на фланцах, требует специальной разработки. Проконсультироваться рекомендуется у специалистов ООО «СеверСпецКомплект».

При невозможности создания съемной конструкции на основе пеностекла, может быть изготовлены конструкции на основе волокнистых материалов (стекловолокна или базальтового волокна).

4.3.10. При изоляции горизонтального оборудования пеностеклом с мастичным покрытием, температурные швы с применением вставок из упругих материалов при необходимости устанавливаются у днищ аппаратов. Вставки герметизируются в соответствии с указаниями раздела 4.1.

4.3.11. При изоляции вертикального оборудования разгружающие устройства рекомендуется устанавливать у нижнего днища аппарата и через 3 - 4 м по высоте.

При необходимости в местах установки разгружающих устройств располагают температурные швы в теплоизоляционном слое, так же, как и при изоляции трубопроводов (раздел 4.1.).

Вертикальные участки оборудования, имеющие опорные элементы, должны иметь компенсационные вставки из упругих материалов под каждым опорным звеном. В многослойных утеплительных системах между слоями должен применяться скользящий компаунд PITTSEAL® 444 (если позволяет рабочий диапазон температур).

4.3.12. При изоляции внутренних металлических стволов дымовых труб, сегменты из пеностекла устанавливают насухо с применением антиабразива PC® HIGH TEMPERATURE ANTI-ABRASIVE, который наносится на внутреннюю поверхность сегментов. Крепление сегментов осуществляется бандажами. Швы между сегментами проклеиваются PC® HIGH TEMPERATURE ANTI-ABRASIVE.

При изоляции в два слоя рекомендуется толщину первого слоя из пеностекла выбирать так, чтобы междуслойная температура не превышала 80°С. При этом второй слой можно установить на клее PC® 56 и зафиксировать бандажами. Швы между изделиями из пеностекла наружного слоя следует склеивать адгезивом PC® 56.

Выступающие ребра, расположенные на царгах дымовых труб изолируют сегментами, вырезанными из плит или блоков. Наружную поверхность Т-образных ребер изолируют сегментами. Сегменты могут быть приклеены к пеностеклу с применением PC® HIGH TEMPERATURE ANTI-ABRASIVE.

Сварные швы между царгами изолируют после проведения сварочных работ сегментами из пеностекла.

В качестве покрытия следует применять негорючие PC® HIGH TEMPERATURE ANTI-ABRASIVE или мастику PITTCOTE® 404 с армированием.

4.3.13. Опоры, края и

угольники, приваренные непосредственно на оборудование, должны быть изолированы

изделиями из пеностекла той же толщины, что и оборудование, чтобы

избежать возникновения мостов тепла или холода.

4.4. Тепловая изоляция резервуаров сжиженных газов

4.4.1. Для тепловой изоляции одностенных (или с защитной стенкой) резервуаров (хранилищ) сжиженных газов рекомендуется применять плиты и блоки из пеностекла FOAMGLAS®.

Блоки из пеностекла FOAMGLAS® могут быть подогнаны шлифованием, в соответствии с радиусом стенки и крыши. Скругленные и скошенные блоки необходимой формы могут быть изготовлены в заводских условиях по проектной документации.

Следует предусматривать установку блоков из пеностекла FOAMGLAS® второго (наружного) слоя со смещением швов на половину длины блоков внутреннего слоя. Все швы внутреннего теплоизоляционного слоя из пеностекла FOAMGLAS® должны быть перекрыты блоками второго слоя.

4.4.2. В температурном диапазоне -50...+20°С для крепления пеностекла FOAMGLAS® к поверхности цилиндрической стенки и крыши резервуара рекомендуется предусматривать адгезив PC® 88ADHESIVE.

Этот же адгезив применяется для заполнения (герметизации) швов между блоками пеностекла.

При применении адгезива PC® 88 ADHESIVE, как правило, нет необходимости в дополнительном креплении утеплителя. При необходимости можно использовать бандажи из нержавеющей стали шириной 19-20 мм и толщиной 0,8 мм.