|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

ЛЕНТЫ ПАРОПРОНИЦАЕМЫЕ САМОРАСШИРЯЮЩИЕСЯ

САМОКЛЕЯЩИЕСЯ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ

Технические условия

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Научно-информационным учебно-производственным центром «Межрегиональный институт окна», Обществом с ограниченной ответственностью «Тремко-Илльбрук», Обществом с ограниченной ответственностью «Группа Компаний РОБИТЕКС», Обществом с ограниченной ответственностью «ЭмСиАй» и Обществом с ограниченной ответственностью «Стройсистема СТ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2009 г. № 118-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной сети общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ЛЕНТЫ ПАРОПРОНИЦАЕМЫЕ САМОРАСШИРЯЮЩИЕСЯ

САМОКЛЕЯЩИЕСЯ Технические условия Vapour-permeable self-expanding and self-adhesive tapes for building application. Specifications |

Дата введения - 2009-10-01

1 Область применения

Настоящий стандарт распространяется на паропроницаемые саморасширяющиеся самоклеящиеся уплотнительные ленты (далее - уплотнительные ленты), представляющие собой вспененный эластичный материал (пористый полиуретановый эластомер), предварительно пропитанный специальными составами и сжатый. Уплотнительные ленты должны иметь пропитку по сечению, обеспечивающую их стойкость к внешним воздействиям и технологическое расширение при рабочих температурах.

Уплотнительные ленты предназначены для устройства наружного водоизоляционного паропроницаемого слоя монтажных швов узлов примыкания светопрозрачных конструкций к стенам зданий или между собой, а также швов наружной изоляции стыков стеновых панелей, уплотнения соединений стеновых деревянных брусьев и стыков других строительных элементов и конструкций.

Уплотнительные ленты обладают высокими водо-, тепло- и звукоизоляционными характеристиками при температуре эксплуатации от минус 50 °С до плюс 80 °С (в зависимости от конкретных марок).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 52749-2007 Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 10174-90 Прокладки уплотняющие пенополиуретановые для окон и дверей. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15873-70 Пластмассы ячеистые эластичные. Метод испытания на растяжение

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 23750-79 Аппараты искусственной погоды на ксеноновых излучателях. Общие технические требования

ГОСТ 25898-83 Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 26602.2-99 Блоки оконные и дверные. Методы определения воздухо- и водопроницаемости

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Классификация и условное обозначение

3.1 Уплотнительные ленты подразделяют на классы по показателю предела водонепроницаемости в соответствии с таблицей 1.

Таблица 1 - Показатели предела водонепроницаемости

|

Наименование показателя |

Показатели для классов |

||

|

А |

Б |

В |

|

|

Предел водонепроницаемости при рабочем сжатии уплотнительной ленты, Па, не менее |

Свыше 600 |

400 - 600 |

200 - 399 |

|

Примечание - Значение рабочего сжатия уплотнительной ленты - величина сжатия уплотнительной ленты, соответствующая оптимальному размеру уплотняемого шва, при котором обеспечиваются заданные значения показателей уплотнительной ленты. Значение рабочего сжатия уплотнительной ленты устанавливают в технической документации изготовителя. |

|||

3.2 В зависимости от стойкости к воздействиям минусовых температур уплотнительные ленты подразделяют на виды исполнения:

I - для районов со среднемесячной температурой воздуха в январе до минус 10 °С температура при испытаниях на долговечность - минус 25 °С в соответствии с действующими строительными нормами и правилами;

II - для районов со среднемесячной температурой воздуха в январе от минус 10 °С до минус 20 °С температура при испытаниях на долговечность - минус 45 °С в соответствии с действующими строительными нормами и правилами;

М (морозостойкое исполнение) - для районов со среднемесячной температурой воздуха в январе ниже минус 20 °С температура при испытаниях на долговечность - минус 55 °С в соответствии с действующими строительными нормами и правилами.

3.3 Условное обозначение уплотнительной ленты должно состоять из торговой марки (наименования в соответствии со стандартом организации или технической документацией изготовителя), класса уплотнительной ленты по пределу водонепроницаемости и цифр в виде дроби, где в числителе указана ширина ленты, мм, в знаменателе - диапазон оптимальных размеров (или оптимальный размер) уплотняемых зазоров, мм, и обозначения настоящего стандарта.

Примеры условного обозначения

- ленты торговой марки «XXX», класса А по показателю предела водонепроницаемости, шириной 20 мм, предназначенной для уплотнения зазоров шириной от 8 до 20 мм:

XXX А 20/8-20 ГОСТ Р 53338-2009

- ленты торговой марки «УУУ», класса Б по показателю предела водонепроницаемости, шириной 20 мм, предназначенной для уплотнения зазоров шириной 8 мм:

УУУ Б 20/8 ГОСТ Р 53338-2009

В договоре, паспорте и другой документации на уплотнительные ленты рекомендуется дополнительно указывать вид уплотнительной ленты по морозостойкости, а также другую техническую информацию (в том числе фактические значения предела водонепроницаемости уплотнительных лент, подтвержденные результатами испытаний, температурный интервал применения и сведения по сертификации).

4 Технические требования

4.1 Уплотнительные ленты должны изготовляться в соответствии с требованиями настоящего стандарта, стандартов организаций-изготовителей, по технологической документации, утвержденной в установленном порядке.

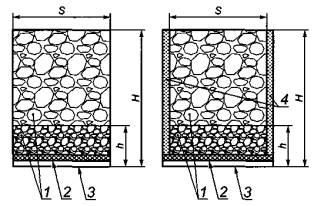

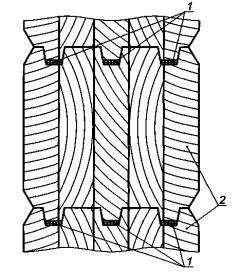

4.2 Уплотнительные ленты представляют собой предварительно сжатый эластичный пористый материал на основе полиуретана в виде ленты, как правило, прямоугольного сечения, пропитанный специальными составами (см. рисунок 1). На одну из сторон уплотнительной ленты наносят клеевой слой, который может быть армирован стеклонитью (или другим материалом), и защищенный антиадгезионной пленкой.

При вскрытии и разматывании рулона (ролика) уплотнительная лента переходит в свободное состояние, при этом ее ширина не должна меняться, а толщина должна увеличиваться до размера оптимального зазора, указанного в маркировке ленты.

4.3 Материалы, применяемые для изготовления уплотнительных лент, должны соответствовать требованиям действующих стандартов и договоров на поставку.

4.4 Размеры и предельные отклонения

4.4.1 Размеры уплотнительных лент по сечению и предельные отклонения от них устанавливают в технической документации изготовителя, при этом предельные отклонения не должны превышать:

по ширине...................................................................... ± 1,0 мм;

по толщине при полном расширении........................ ± 10 %.

а) Без боковой пропитки а) С боковой пропиткой

1 - полиуретановая основа; 2 - клеевой слой, армированный стеклонитью (или без армирования); 3 - защитная антиадгезионная пленка; 4 - боковая пропитка; S- ширина; Н - максимальная толщина при свободном расширении; h - рабочая толщина в сжатом состоянии

Рисунок 1 - Конструкция уплотнительных лент

Ширина защитной антиадгезионной пленки должна быть равна ширине материала основы.

4.4.2 Длину уплотнительной ленты в рулоне (ролике) указывают при маркировке ленты и в технической документации изготовителя. Допускается превышение длины уплотнительной ленты не более 5%.

4.5 Характеристики

4.5.1 Физико-механические показатели уплотнительных лент приведены в таблице 2.

4.5.2 Защитная антиадгезионная пленка должна удаляться рукой легко, без применения дополнительных приспособлений. Клеевой слой, сохраняющийся на уплотнительной ленте, должен быть без пропусков. При удалении защитной антиадгезионной пленки не должно происходить разрушения клеевого слоя.

Таблица 2 - Физико-механические показатели уплотнительных лент

|

Наименование показателя |

Значение показателя |

|

1 Объемная плотность *, кг/м3 |

50-150 |

|

2 Условная прочность при растяжении не менее *, кПа |

60 |

|

3 Относительное удлинение при разрыве, %, не менее |

15 |

|

4 Время восстановления формы (толщины) ленты до значения рабочего расширения при температуре плюс 20 °С**, мин |

От 10 до 60 |

|

5 Коэффициент теплопроводности при температуре минус 20 °С*, Вт/(м · К) |

0,06 - 0,07 |

|

6 Сопротивление сжатию при 50 %-ной деформации, кПа, не менее |

2,5 |

|

7 Водопоглощение поверхности, % по объему, не более |

4 |

|

8 Предел водонепроницаемости, Па, не менее |

200 |

|

9 Коэффициент паропроницаемости, мг/м · ч · Па, не менее |

0,14 |

|

10 Теплостойкость, °С, не ниже |

80 |

|

11 Морозоустойчивость - гибкость на брусе радиусом 40 мм при заданной минусовой температуре |

Отсутствие трещин и повреждений |

|

12 Сопротивление отслаиванию от бетонного основания, кгс/см, не менее |

0,3 |

|

* Значение справочное. ** Значение рабочего расширения уплотнительной ленты соответствует оптимальному размеру уплотняемого монтажного зазора; устанавливают в технической документации изготовителя на ленту каждой марки. Примечания1 Значения показателей 7 - 9 приведены для уплотнительных лент, находящихся в состоянии рабочего сжатия; показателей 1-3, 5, 10, 12 - для полностью расширенных уплотнительных лент с удаленной защитной антиадгезионной пленкой; показатель 11 - для уплотнительных лент в состоянии предварительного сжатия. 2 Ленты для уплотнения стыков между стеновыми деревянными брусьями могут иметь другие характеристики, устанавливаемые в договорах на поставку. |

|

4.5.3 Требования к внешнему виду уплотнительной ленты:

- поверхность и кромки лент должны быть цельными и ровными, без механических повреждений, разрывов и вмятин;

- дефекты внешнего вида (пузыри, разнооттеночность, цветовые пятна, бахрома), видимые невооруженным глазом при освещенности не менее 300 лк на расстоянии 50 - 70 см, не допускаются;

- защитная антиадгезионная пленка не должна иметь складок;

- цвет выпускаемых уплотнительных лент должен быть от светло-серого до черного. По согласованию изготовителя с потребителем допускается изготовление уплотнительных лент других цветов. Цвет уплотнительной ленты должен соответствовать образцу-эталону, утвержденному руководителем предприятия-изготовителя.

4.5.4 Уплотнительные ленты должны быть долговечными и стойкими к воздействию климатических факторов, включая УФ-облучение, а также слабоагрессивных химических жидких сред. Долговечность уплотнительных лент, применяемых для монтажа оконных блоков, должна быть не менее 25 условных лет эксплуатации.

4.5.5 Уплотнительные ленты, сжатые до рекомендуемого в НД рабочего размера, должны быть водонепроницаемыми при дождевом воздействии и контрольном ветровом давлении воздуха.

4.5.6 Уплотнительные ленты должны иметь санитарно-эпидемиологическое заключение, подтверждающее возможность их применения в строительстве.

4.5.7 Требования безопасности и охраны окружающей среды при производстве, хранении и применении уплотнительных лент, а также порядок их контроля должны быть установлены в технической документации предприятия-изготовителя в соответствии с требованиями следующих действующих нормативных документов: стандартов безопасности труда, строительных и пожарных норм и правил, а также санитарных норм и других документов, утвержденных органами здравоохранения.

4.6 Упаковка и маркировка

4.6.1 Уплотнительная лента должна быть упакована в сжатом состоянии в рулон (ролик). Рулон (ролик) формируют на жестких сердечниках диаметром не менее 50 мм.

Концы уплотнительной ленты должны быть защищены от самопроизвольного раскручивания путем наклейки на внешнюю сторону рулона (ролика) упаковочной липкой пленки. Допускается технологическое уплотнение концов ленты, длина технологического уплотнения должна составлять 2 - 3 см от конца рулона (технологическое уплотнение перед применением уплотнительной ленты должно быть удалено).

4.6.2 Рулоны (ролики) уплотнительной ленты упаковывают в коробки из гофрированного картона по ГОСТ 7376. Упаковка должна исключать слипание уплотнительных лент между собой по боковой поверхности рулона. Разделение рулонов не должно приводить к нарушению формы рулона и локальным повреждениям боковых поверхностей уплотнительной ленты.

В одну коробку укладывают рулоны (ролики) уплотнительной ленты одного размера, масса коробки не должна превышать 35 кг.

4.6.3 По согласованию с потребителем допускается использовать другие виды упаковки, обеспечивающие сохранность уплотнительной ленты при хранении и транспортировании.

4.6.4 Маркировка уплотнительной ленты

На каждый рулон (ролик) уплотнительной ленты должна быть нанесена маркировка (любым способом) с указанием типоразмера и длины уплотнительной ленты в рулоне.

Допускается использование другой маркировки, оговоренной в договоре на поставку.

4.6.5 Рулоны (ролики) укладывают в картонные коробки, на которые наклеивают этикетки (ярлыки), содержащие следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение уплотнительной ленты;

- номер партии;

- число рулонов (роликов) в коробке, шт.;

- суммарную длину уплотнительной ленты, м;

- срок и условия хранения;

- назначение и условия применения*;

- дату изготовления.

На этикетке рекомендуется наносить дополнительную информацию: сведения о сертификации, основные технические характеристики уплотнительной ленты и др.

4.6.6 Транспортная маркировка - по ГОСТ 14192.

* Рекомендуется указывать в инструкции по применению, вкладываемой в упаковочную коробку.

5 Правила приемки

5.1 Уплотнительные ленты должны быть приняты техническим контролем предприятия- изготовителя на соответствие требованиям настоящего стандарта, стандартов организации изготовителя и требованиям, установленным в договоре на поставку.

5.2 Уплотнительные ленты принимают партиями.

За партию уплотнительных лент при их производстве принимают число рулонов уплотнительной ленты одной марки в объеме не более суточной выработки, изготовленной на одной технологической линии без изменения технологических параметров и оформленной одним документом.

За объем партии потребитель имеет право принимать число рулонов уплотнительной ленты одной марки в объеме одного транспортного средства или заказа.

Каждую партию уплотнительной ленты оформляют сопроводительным документом, в котором указывают наименование и адрес предприятия-изготовителя, наименование и марку уплотнительной ленты, номер партии и другую информацию по 4.6.5.

5.3 Потребитель имеет право проводить контрольную проверку соответствия уплотнительных лент требованиям настоящего стандарта, применяя при этом правила приемки и методы испытаний, установленные в настоящем стандарте.

5.4 Внешний вид и размеры уплотнительных лент, прочность сцепления с основанием, относительное удлинение при разрыве, условия удаления защитной антиадгезионной пленки, время восстановления формы до значения рабочего расширения при температуре плюс 20 °С проверяют при приемке каждой партии (приемо-сдаточные испытания).

5.5 Для проведения приемо-сдаточных испытаний от каждой партии уплотнительных лент отбирают не менее трех рулонов (роликов), из которых вырезают образцы для проведения испытаний в соответствии с требованиями раздела 6.

Если при испытаниях отобранных образцов выявлено несоответствие хотя бы одного образца хотя бы одному требованию настоящего стандарта, то проводят повторные испытания, для чего от партии отбирают удвоенное число рулонов (роликов), из которых вырезают удвоенное число образцов для испытаний.

Если при повторных испытаниях окажется, что хотя бы один образец не соответствует требованиям настоящего стандарта, то всю партию уплотнительной ленты бракуют.

5.6 Водопоглощение, время восстановления формы, морозоустойчивость, сопротивление сжатию и относительное удлинение уплотнительных лент при разрыве проверяют не реже одного раза в два года (периодические испытания).

5.7 Коэффициенты паропроницаемости и теплопроводности, теплостойкость, предел водонепроницаемости, сопротивление сжатию и долговечность лент проверяют при постановке продукции на производство и при изменении технологии или конструкции ленты (квалификационные и типовые испытания).

Стойкость уплотнительных лент к воздействию климатических факторов, включая УФ-облучение, а также к воздействию слабоагрессивных химических сред определяют при испытаниях уплотнительных лент на долговечность.

5.8 Проверку физико-механических свойств проводят на уплотнительных лентах, прошедших приемку по 5.4 и 5.5.

5.9 Квалификационные, типовые и периодические испытания проводят в испытательных центрах (лабораториях), аккредитованных в установленном порядке.

5.10 Порядок проведения входного контроля качества сырья и материалов устанавливают в технологической документации изготовителя с учетом требований нормативных документов на эти материалы.

5.11 Порядок проведения производственного контроля качества уплотнительных лент устанавливают в технологической документации изготовителя с учетом требований раздела 4 настоящего стандарта.

6 Методы испытаний

6.1 Общие положения и подготовка образцов

6.1.1 Отобранные из контрольной партии рулоны (ролики) уплотнительных лент для изготовления образцов выдерживают в заводской упаковке в течение 24 ч при стандартных условиях: температуре (20 ± 2) °С и относительной влажности воздуха (50 ± 10) %.

6.1.2 Подготовку образцов и испытания (если нет других указаний) проводят при стандартных температурно-влажностных условиях.

6.1.3 Для испытания каждого конкретного показателя вырезают не менее трех образцов уплотнительной ленты - по одному от каждого отобранного для испытаний рулона (ролика). Расстояние от края ленты до места реза - не менее 200 мм. Длина образца - (200 ± 2) мм, если в методах испытаний не установлены другие размеры образцов.

6.1.4 Физико-механические показатели уплотнительных лент вычисляют по результатам испытаний как среднеарифметическое значение результатов всех испытуемых образцов для каждого показателя. Полученный результат должен соответствовать нормативному значению показателя уплотнительных лент, при этом отклонение каждого из результатов испытаний от среднего значения не должно превышать 25 %.

При испытаниях по показателям, имеющим качественные критерии оценки, результат испытаний признают удовлетворительным, если все образцы уплотнительной ленты выдержали испытания.

6.1.5 Коэффициенты теплопроводности и паропроницаемости, показатели водопоглощения поверхности и предела водонепроницаемости определяют на образцах уплотнительной ленты, зафиксированных в положении рабочего сжатия (согласно технической документации на испытуемую уплотнительную ленту).

Время восстановления формы уплотнительной ленты определяют при достижении уплотнительной лентой размера, соответствующего значению рабочего сжатия, указанного в технической документации изготовителя.

6.2 Внешний вид и цвет уплотнительной ленты определяют визуально без применения увеличительных приборов при освещенности не менее 300 лк на расстоянии 50 - 70 см.

6.3 Удаление защитной антиадгезионной пленки проводят вручную. Защитная антиадгезионная пленка должна отделяться от уплотнительной ленты с незначительным усилием без разрывов и разрушения липкого слоя.

6.4 Размеры уплотнительной ленты измеряют металлической линейкой по ГОСТ 427 или штангенциркулем по ГОСТ 166 с точностью до 1 мм.

Ширину и толщину уплотнительной ленты измеряют в трех точках: на расстоянии 50 мм от каждого конца и посередине образца. За результат толщины и ширины уплотнительной ленты принимают среднеарифметическое значение результатов трех измерений.

6.5 Разрушающее напряжение при растяжении и относительное удлинение при разрыве определяют по ГОСТ 15873. Испытание проводят на пяти образцах уплотнительной ленты без защитной антиадгезионной пленки.

При приемо-сдаточных испытаниях относительное удлинение уплотнительной ленты при разрыве (растяжении) определяют упрощенным способом: отрезок длиной 1 м уплотнительной ленты без защитной антиадгезионной пленки растягивают вручную до размера, установленного требованиями нормативных документов. Испытания проводят на рабочем столе с нанесенными отметками (точность нанесения отметок ± 1 мм). Если каждый образец уплотнительной ленты выдержал растяжение без разрыва, результат испытаний считают положительным.

6.6 Сопротивление отслаиванию от бетонного основания (прочность сцепления с основанием) определяют по ГОСТ 10174. В качестве основания используют брусок из бетона марки 200 с чистой обезжиренной поверхностью, ширина которого превышает ширину образца уплотнительной ленты.

При приемо-сдаточных испытаниях прочность сцепления уплотнительной ленты с основанием допускается определять упрощенным способом: образец уплотнительной ленты, наклеенный на чистую поверхность основания и прикатанный роликом массой 1 кг, выдерживают при стандартных условиях в течение 1 ч, после чего образец отрывают от основания при помощи электронного адгезиметра АМЦ 2-20 по НД.

Для улучшения условий отрыва под конец ленты перед наклейкой рекомендуется подкладывать защитную антиадгезионную пленку. Конец ленты прикрепляют к адгезиметру. Отрыв пленки от основания осуществляют согласно инструкции к прибору, заданное время отрыва - 10 с.

6.7 Определение времени восстановления формы

Для испытаний используют термометр любого типа, соответствующий условиям проведения испытаний, с погрешностью измерений не более 1 °С и часы с погрешностью измерения не более 1 с/сут, а также металлические пластины размером 100 × 250 мм, толщиной не менее 1,0 мм.

С образцов уплотнительной ленты удаляют защитную антиадгезионную пленку, после чего образцы уплотнительной ленты приклеивают самоклеящейся стороной к центру металлической пластины в ее продольном направлении и выдерживают в стандартных условиях. Толщину уплотнительной ленты измеряют в соответствии с 6.4 через каждые 10 мин после начала выдержки.

Результат испытаний признают положительным, если каждый образец уплотнительной ленты восстановил форму (толщину) до значения рабочего расширения уплотнительной ленты, установленного в технической документации на испытуемую уплотнительную ленту, в указанном временном интервале.

6.8 Определение сопротивления сжатию при 50 %-ной деформации

Для испытаний используют машину, обеспечивающую сжатие образца с постоянной скоростью сближения опорных площадок 50 мм/мин и измерение нагрузки с погрешностью не более 1 %.

Испытание проводят на трех образцах размером (100×100) ± 5 мм полностью расширенной уплотнительной ленты без удаления защитной антиадгезионной пленки. Допускается изготавливать образец из отрезков уплотнительных лент соответствующей длины. Размеры образцов измеряют с погрешностью не более 1 мм.

Сопротивление сжатию Rсжат, кПа, вычисляют по формуле

![]() (1)

(1)

где Р - нагрузка, обеспечивающая 50 %-ную деформацию (изменение толщины) образца;

l - длина образца, мм;

b - ширина образца, мм.

6.9 Определение коэффициента теплопроводности - по ГОСТ 7076.

6.10 Определение водопоглощения поверхности уплотнительной ленты по объему

Испытания и обработку результатов проводят по ГОСТ 17177 (раздел 10) со следующими дополнениями.

Число образцов для испытаний - не менее пяти. До начала испытаний образцы уплотнительной ленты выдерживают в стандартных условиях в течение трех часов до состояния полного расширения. После этого измеряют размеры образцов в соответствии с 6.4 и вычисляют их общий объем V.

Торцы образцов уплотнительной ленты смазывают машинным маслом, взвешиванием определяют массу образца т1 и вставляют в металлические кассеты через алюминиевые прокладки толщиной 2 - 3 мм, обеспечивая при этом требуемую степень их сжатия. На расстоянии 1 - 2 см от дна емкости помещают металлическую сетку, заливают в емкость дистиллированную воду, при этом уровень воды над сеткой должен быть 2 - 3 мм. Кассеты с образцами помещают на сетку и выдерживают 12 ч, затем образцы уплотнительной ленты извлекают из емкости, вытирают и взвешиванием определяют массу образца т2. Образцы во время проведения испытаний должны быть погружены в воду не менее чем на 1 мм.

Водопоглощение поверхности W, % по объему, вычисляют по формуле

![]() (2)

(2)

где т2 - масса образцов после насыщения водой, г;

m1 - масса образцов до увлажнения, г;

V - объем образцов, см3;

r - плотность воды, г/см3.

6.11 Определение коэффициента паропроницаемости - по ГОСТ 25898.

Коэффициент паропроницаемости определяют на образцах прямоугольной формы в сжатом состоянии, собранных из трех - пяти отрезков уплотнительной ленты в кассету, при этом между отрезками должны быть установлены жесткие паронепроницаемые прокладки (пластины) толщиной не более 1 мм.

6.12 Предел водонепроницаемости уплотнительной ленты определяют по ГОСТ 26602.2 со следующими дополнениями.

Для проведения испытаний используют металлическую кассету прямоугольной формы с помещенными в нее образцами уплотнительной ленты. Размер кассеты - 1000 × 700 мм, конструкция кассеты должна позволять надежно установить и герметизировать ее в проеме испытательной камеры.

Образцы уплотнительной ленты с удаленной защитной антиадгезионной пленкой наклеивают на металлические профили коробчатого сечения, которые вставляют в кассету вертикально. Расстояние между профилями устанавливают в соответствии с технической документацией производителя на испытуемую уплотнительную ленту с учетом величины ее рабочего сжатия. Заполнение кассеты образцами должно быть полным.

Наличие протечек определяют визуально.

6.13 Определение морозоустойчивости (гибкости на брусе) проводят путем разматывания рулона (ролика), предварительно замороженного в холодильной камере в течение 1 ч. Разматывание рулона (ролика) должно быть завершено не позднее чем через 2 мин после извлечения рулона из морозильной камеры. Лента не должна иметь трещин, расслоений, слипшихся участков и других признаков деструкции материала.

6.14 Определение теплостойкости

Для проведения испытаний используют термошкаф, две металлические пластины размером 100 × 200 × 10 мм, две струбцины, фильтровальную бумагу по ГОСТ 12026.

На металлическую пластину накладывают фильтровальную бумагу. На фильтровальную бумагу параллельно друг другу на расстоянии 2 - 3 см помещают образцы уплотнительной ленты стороной, не покрытой клеящим составом.

Образцы накрывают другой пластиной, сжимают струбцинами до значения рабочего сжатия уплотнительной ленты (см. таблицу 1) и помещают в термошкаф, где выдерживают в течение 8 ч при заданной температуре.

После извлечения образцов из термошкафа на фильтровальной бумаге не должно быть обнаружено клеевых или порошковых выделений из образцов уплотнительной ленты (допускается наличие незначительного отпечатка уплотнительной ленты на фильтровальной бумаге). Уплотнительная лента не должна иметь трещин, расслоений, слипшихся участков и признаков деструкции.

6.15 Определение долговечности

6.15.1 Долговечность уплотнительных лент определяют проведением ускоренных испытаний, в процессе которых уплотнительные ленты подвергают циклическим воздействиям плюсовых и минусовых температур, влажности, воздействию ультрафиолетового облучения, слабоагрессивных химических растворов, имитирующих критические эксплуатационные воздействия.

В качестве характерных показателей старения уплотнительных лент принимают: относительное удлинение при разрыве, сопротивление сжатию при 50 %-ной деформации, способность к восстановлению формы уплотнительной ленты, гибкость на брусе и сопротивление отслаиванию.

6.15.2 Применяемые для испытаний аппаратура и средства измерений должны обеспечивать выполнение требований раздела 6 настоящего стандарта, а также ГОСТ 23750, при этом АИП должен быть укомплектован:

- кассетами или другими устройствами для закрепления образцов уплотнительной ленты на барабане испытательной камеры, изготовленными из материала, не оказывающего влияния на результат испытания;

- термометром с черной панелью;

- фотоинтенсиметром, обеспечивающим измерение интенсивности УФ-излучения в диапазоне длин волн 280 - 400 нм с погрешностью измерения не более 15 %.

Комплект оборудования для испытаний должен обеспечивать создание, регулирование и поддержание режимов испытаний в соответствии с таблицей 3.

6.15.3 Образцы отбирают из партии уплотнительной ленты, прошедшей приемо-сдаточные испытания на предприятии-изготовителе. Испытания проводят не ранее чем через неделю после изготовления уплотнительной ленты. Число образцов для испытаний определяют, исходя из требований раздела 6. Отбор образцов оформляют актом согласно установленному порядку отбора образцов.

6.15.4 Испытания проводят в соответствии с режимами циклических нагрузок, приведенными в таблице 3. Режим и число циклов испытаний назначают с учетом предполагаемых условий эксплуатации (в зависимости от числа условных лет эксплуатации, которые требуется подтвердить в результате испытаний).

Уплотнительные ленты вида исполнения I испытывают в соответствии с режимом I, вида исполнения II - с режимом II, режим М применяют для уплотнительных лент морозостойкого исполнения.

6.15.5 Уплотнительные ленты подвергают цикличным нагрузкам в кассетах в сжатом состоянии. Значение сжатия уплотнительных лент должно соответствовать значению рабочего сжатия лент, установленному в нормативных документах на уплотнительные ленты.

6.15.6 УФ-облучению подвергают сторону поверхности образцов уплотнительных лент, которая подвержена этому воздействию в условиях эксплуатации.

6.15.7 Испытания проводят в следующей последовательности:

- предварительные испытания образцов;

- испытания в соответствии с режимами циклических нагрузок, указанными в таблице 3;

- заключительные испытания.

При проведении испытаний используют методы испытаний в соответствии с разделом 6. Результаты всех видов испытаний фиксируют в лабораторных журналах.

6.15.8 При проведении предварительных испытаний определяют характерные показатели старения по 6.15.1 на пяти образцах уплотнительных лент по каждому виду испытаний. При положительном результате предварительных испытаний каждого образца уплотнительных лент по всем показателям переходят к испытаниям по режимам циклических нагрузок. При отрицательном результате предварительных испытаний хотя бы на одном образце уплотнительных лент все образцы снимают с испытаний и заменяют новыми.

6.15.9 При испытаниях по режимам циклических нагрузок после каждого цикла испытаний проводят визуальный осмотр образцов. Образцы не должны иметь трещин, расслоений, слипшихся участков и других признаков деструкции. В случае обнаружения признаков деструкции хотя бы одного образца испытания прекращают и проводят оценку долговечности уплотнительных лент.

6.15.10 После завершения испытаний по режимам циклических нагрузок проводят визуальный осмотр образцов и при его положительном результате - заключительные испытания по характерным показателям старения.

Уплотнительные ленты считают выдержавшими испытания в пределах заданного показателя долговечности, если все образцы, прошедшие полный объем цикличных испытаний, не изменили значения каждого характерного показателя старения (см. 6.15.1) по сравнению с результатами предварительных испытаний более чем на 40 % (кроме качественного показателя гибкости на брусе, который должен оставаться без изменений).

6.15.11 Оценку долговечности уплотнительных лент проводят по числу проведенных циклов климатических испытаний, при этом каждые 20 циклов испытаний приравнивают к десяти условным годам эксплуатации. В случае прекращения испытаний значения долговечности уплотнительных лент устанавливают интерполяцией.

Результат испытаний на долговечность является подтверждением соответствия уплотнительных лент требованиям по морозостойкости, теплостойкости, сопротивлению УФ-облучению и слабоагрессивному химическому воздействию.

Таблица 3 - Режимы цикличных нагрузок

|

Режим |

Погружение в соляной раствор, мин |

УФ-облучение, ч |

Погружение в щелочной раствор, мин |

Замораживание, ч |

Погружение в кислый раствор, мин |

Нагрев, ч |

Время полного цикла, ч |

|

I |

20 |

4 |

20 |

1 |

20 |

15 |

21-23 |

|

II |

20 |

3 |

20 |

2 |

20 |

15 |

21-23 |

|

М |

20 |

3 |

20 |

3 |

20 |

14 |

21-23 |

Примечания1 Температура выдержки при замораживании не выше: - для режима I - минус 25 °С; - для режима II - минус 45 °С; - для режима М - минус 55 °С. 2 Температура выдержки при нагреве для всех режимов 73 °С - 75 °С при относительной влажности воздуха 60 % - 70 %. 3 В качестве солевого раствора применяют 3 %-ный водный раствор NaCl, щелочного раствора - 0,3 %-ный водный раствор NaHCO3, кислого - 0,3 %-ный водный раствор H2SO4. Температура растворов при испытании (21 ± 3) °С. 4 Допускается замена воздействия погружением в емкость на орошение соответствующим раствором. После каждого погружения (орошения) образцы осушают чистым протирочным материалом. 5 Уровень интенсивности ультрафиолетового облучения (80 ± 2) Вт/м2, температура черной панели (55 ± 2) °С. 6 После нагрева и замораживания образцы уплотнительной ленты выдерживают не менее 15 мин при температуре воздуха (23 ± 2) °С. Временные интервалы между каждой нагрузкой внутри цикла испытаний не должны превышать 20 мин. 7 Время повышения температуры при нагреве и снижения при замораживании образцов уплотнительных лент учтено в конкретном режиме и не должно превышать 15 мин. Изменение температуры не должно превышать 3 °С в минуту. 8 При проведении испытаний интенсивность ультрафиолетового излучения контролируют фотоинтенсиметром каждые 20 ч. |

|||||||

6.16 Результаты испытаний в испытательных центрах (лабораториях) оформляют протоколом, в котором приводят следующие данные:

- наименование, адрес и номер аттестата аккредитации испытательного центра (лаборатории);

- наименование и адрес организации-заказчика испытаний и организации-изготовителя испытуемой продукции;

- наименование испытуемой уплотнительной ленты и нормативного документа, регламентирующего требования к качеству;

- описание испытуемых образцов (размеры, конструкция, марка и др.);

- дату поступления образцов в испытательный центр (лабораторию);

- номер режима испытаний, результат испытаний и оценку долговечности;

- дату испытаний;

- подписи руководителя и испытателя, печать.

7 Транспортирование и хранение

7.1 Уплотнительные ленты транспортируют и хранят в упакованном виде в картонных коробках.

7.2 Уплотнительные ленты допускается перевозить любым видом транспорта в условиях, предохраняющих их от загрязнения, механических повреждений и воздействия атмосферных осадков, согласно правилам перевозки грузов, действующим на транспорте конкретного вида.

7.3 Упакованные уплотнительные ленты хранят в сухом помещении при температуре не выше 25 °С и не ниже температуры, указанной в технической и сопроводительной документации изготовителя.

7.4 Уплотнительные ленты при хранении не должны подвергаться воздействию солнечных лучей, должны быть защищены от загрязнения и влаги. Хранение уплотнительных лент в одном помещении с растворителями, кислотами и другими активными химическими материалами не допускается.

8 Указания по применению

8.1 Применение конкретных марок уплотнительных лент устанавливают с учетом требований ГОСТ Р 52749, стандартов организаций, а также действующих строительных норм и правил и рабочей документации на монтажные узлы светопрозрачных и других конструкций.

Примеры устройства узлов примыканий различных строительных конструкций с использованием уплотнительных лент приведены на рисунках А.1 - А.7 (приложение А).

8.2 Технические характеристики уплотнительных лент для монтажа оконных блоков должны соответствовать требованиям ГОСТ Р 52749 к материалам, применяемым для устройства наружного слоя монтажных швов по основным эксплуатационным показателям.

8.3 В случаях применения уплотнительных лент для уплотнения монтажных зазоров строительных конструкций, предназначенных для эксплуатации с повышенными ветровыми (например, в высотном строительстве), шумовыми и другими нагрузками, уплотнительные ленты следует применять в закрытом виде в комплекте с защитными профилями, накладками, нащельниками и др.

8.4 Уплотнение монтажных зазоров при помощи уплотнительных лент следует выполнять в температурном диапазоне, указанном в технической и сопроводительной документации изготовителя.

8.5 В холодный период года уплотнительные ленты перед применением должны быть выдержаны в течение не менее 24 ч при температуре 18 °С - 25 °С.

При применении уплотнительных лент в условиях минусовых температур окружающей среды допускается прогрев уплотнительной ленты горячей воздушной струей на расстоянии не менее 10 см от ее поверхности, перегрев уплотнительной ленты не допускается.

8.6 Поверхности стеновых проемов должны быть подготовлены к монтажным работам с учетом требований ГОСТ Р 52749. Уплотняемые поверхности конструкций должны быть очищены от грязи, пыли, масляных и жировых пятен, льда, инея.

8.7 При работе с уплотнительными лентами применяют следующую последовательность монтажных операций:

- вскрывают рулон (ролик) ленты и отрезают технологический припуск 2 - 3 см от края ленты;

- разматывают рулон (ролик), одновременно снимая с ленты защитную антиадгезионную пленку;

- приклеивают уплотнительную ленту самоклеящейся стороной к поверхности строительной конструкции, при этом избыточная длина ленты должна быть 1 см на 1 м длины (стыки выполняют под прямым углом);

- устанавливают светопрозрачную конструкцию в проем, обеспечивая соблюдение требуемых зазоров и необходимое рабочее сжатие уплотнительной ленты.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие уплотнительных лент требованиям настоящего стандарта при соблюдении потребителем условий их применения, транспортирования, хранения и эксплуатации.

9.2 Срок хранения уплотнительной ленты при соблюдении условий хранения, установленных настоящим стандартом, - один год со дня изготовления ленты. По истечении этого срока уплотнительная лента может быть использована по назначению при подтверждении соответствия технических характеристик требованиям настоящего стандарта.

Приложение А

(рекомендуемое)

Примеры узлов примыканий строительных конструкций с использованием

уплотнительных лент

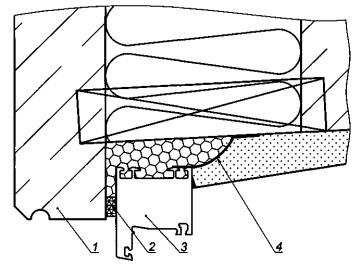

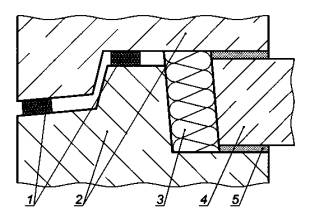

1 - ограждающая конструкция; 2 - уплотнительная лента; 3 - коробка; 4 - пароизоляционная лента

Рисунок А.1 - Схема узла примыкания коробки светопрозрачной конструкции к проему трехслойной ограждающей конструкции с утеплителем в качестве среднего слоя

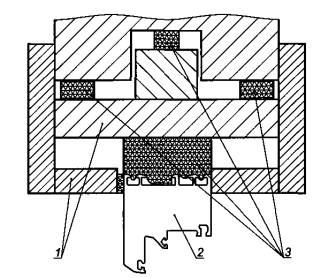

1 - элементы из древесины; 2 - коробка; 3 - уплотнительная лента

Рисунок А.2 - Схема узла примыкания коробки светопрозрачной конструкции к проему деревянной стены

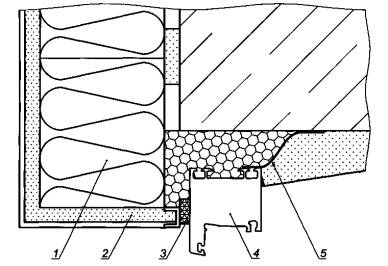

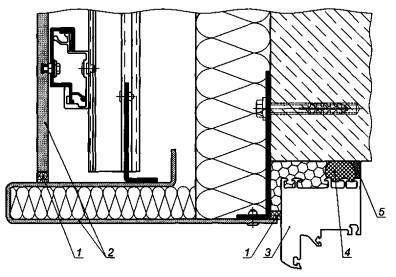

1 - утеплитель ограждающей конструкции; 2 - слой штукатурки; 3 - уплотнительная лента; 4 - коробка; 5 - пароизоляционная лента

Рисунок А.3 - Схема узла примыкания коробки светопрозрачной конструкции к проему ограждающей конструкции с внешним утеплением

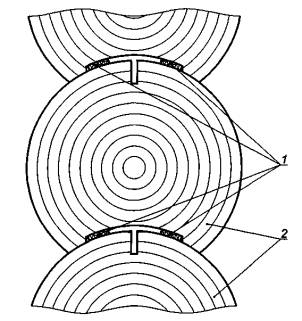

1 - уплотнительная лента; 2 - многослойный клееный брус

Рисунок А.4 - Схема применения уплотнительной ленты в качестве межвенцового уплотнителя в стенах из многослойного клееного бруса

1 - уплотнительная лента; 2 - оцилиндрованное бревно

Рисунок А.5 - Схема применения уплотнительной ленты в качестве межвенцового уплотнителя в стенах из оцилиндрованного бревна

1 - уплотнительная лента; 2 - элементы навесного вентилируемого фасада; 3 - коробка; 4 - забутовочный шнур; 5 - мастичный герметик

Рисунок А.6 - Схема применения уплотнительной ленты в узлах примыканий в конструкциях навесных вентилируемых фасадов

1 - уплотнительная лента; 2 - стеновая панель; 3 - вкладыш-утеплитель; 4 - плита перекрытия; 5 - цементно-песчаный раствор

Рисунок А.7 - Схема горизонтального закрытого стыка стеновых ограждающих панелей

Ключевые слова: уплотнительная лента, рабочее сжатие уплотнительной ленты, предел водонепроницаемости, сопротивление паропроницанию, узлы примыканий светопрозрачных конструкций, монтажный шов, монтажный зазор, уплотнение стыков