федеральное дорожное агентство

Министерства транспорта российской федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ

УНИТАРНОЕ ПРЕДПРИЯТИЕ

"ИНФОРМАЦИОННЫЙ ЦЕНТР ПО АВТОМОБИЛЬНЫМ ДОРОГАМ"

Автомобильные дороги и мосты

ПРИМЕНЕНИЕ ПОРИСТОГО (ДРЕНИРУЮЩЕГО) ЦЕМЕНТОБЕТОНА

ПРИ СТРОИТЕЛЬСТВЕ СЛОЕВ ДОРОЖНОЙ ОДЕЖДЫ

ОБЗОРНАЯ ИНФОРМАЦИЯ

Выпуск 6/2007

СОДЕРЖАНИЕ

В данном выпуске обзорной информации обобщен зарубежный и отечественный опыт исследований и применения пористых цементобетонов в слоях дорожных одежд с точки зрения их дренирующей способности и влияния на поглощение шума от движения транспортных средств.

Приведены особенности их составов, технологии уплотнения и свойств. Рассматриваются вопросы обеспечения долговечности пористых цементобетонов для слоев покрытия посредством применения химических добавок, в том числе полимеров, а также некоторых минеральных добавок. Освещены специальные методы исследований для оценки свойств пористых цементобетонов.

Кроме того, показаны экологические преимущества пористого цементобетона и его недостатки, а также дается экономическая оценка применения такого материала в дорожном покрытии.

Обзор подготовила канд. техн. наук Ю.Г. Ланге (ОАО «Союздорнии»).

1. ВВЕДЕНИЕ

Обзор мирового опыта исследований пористого (дренирующего) цементобетона, устройства и эксплуатации слоев дорожной одежды из него показывает технико-экономическую целесообразность и эффективность их применения.

Он представляет собой материал с высокой открытой пористостью, которая обеспечивает хорошие шумопоглощающие свойства и дренирующую способность в сочетании с шероховатостью, ровностью и поперечным трением.

При применении в верхнем слое покрытия дорог материал должен выдерживать тяжелое интенсивное движение, обладать высокой морозо- и солестойкостью и иметь хорошие шумопоглощающие характеристики. Целью устройства слоев основания под дорожным покрытием является улучшение (ускорение) отвода воды. Например, отвод воды из-под асфальтобетонного покрытия на пористом цементобетонном основании в осенне-весенний периоды способствует повышению долговечности дорожной одежды, предохраняя покрытие от растрескивания и отслаивания в зоне ее скопления в процессе замерзания и оттаивания. Отвод воды с поверхности пористого цементобетонного покрытия позволяет снизить скользкость и повысить безопасность движения. Пористое покрытие создает также условия для быстрого просушивания поверхности. Кроме того, покрытия из пористого цементобетона при определенных условиях снижают уровень шума от движущихся транспортных средств на 3 - 5 дБ.

Пористый цементобетон отличается от обычного плотного цементобетона, как правило, тем, что состоит из смеси крупного заполнителя и растворной части в количестве, необходимом для обмазки и склеивания зерен заполнителя. Зерна крупного заполнителя склеиваются вяжущим при контакте друг с другом, а пространство между ними остается свободным и представляет собой систему крупных «сквозных» воздушных пор, размер которых зависит от размера зерен заполнителя. Содержание «сквозной» воздушной пористости может составлять 10 - 25% по объему в зависимости от назначения (слои основания или покрытия), требуемой прочности и морозостойкости цементобетона. Высокая пористость (до 25%), доступная для воды, достигается за счет прерывистого гранулометрического состава минерального заполнителя. Для регулирования свойств пористого цементобетона вводят полимерные добавки.

В разных странах проведены исследования с целью оптимизации составов цементобетона и обеспечения его морозо- и морозосолестойкости. Для получения этих свойств были установлены требования в отношении прочности при сжатии, изгибе, открытой пористости и динамического модуля упругости.

Применение пористых цементобетонов в покрытии и основании осуществляется во многих странах (Австрии, Бельгии, Великобритании, Германии, Испании, Нидерландах, США, Франции, ^Швейцарии, Японии и др.). В настоящее время на многих скоростных дорогах Швейцарии применяются дорожные покрытия с открытыми порами, которые начали использовать в конце 1970-х годов. Небольшой опыт применения и исследований пористого цементобетона при устройстве дорожных оснований имеется и в России. В Союздорнии выполнены поисковые исследования по изучению его свойств дою строительства покрытий.

Достоинства покрытий из пористого цементобетона, по данным зарубежных исследований, следующие: быстрое удаление воды с поверхности покрытия в случае дождя и улучшение дренажа дорожной одежды, что уменьшает риск аквапланирования транспортных средств и повышает безопасность движения в дождливую погоду; повышенная и устойчивая шероховатость поверхности; снижение уровня шума от движения автомобилей. Дренирующая способность покрытия делает его практически сухим, оно также обладает высокой степенью звукопоглощения. Недостатком пористых покрытий является «заиливание» (загрязнение) пор в процессе эксплуатации, что значительно снижает эффект их использования. Одним из способов восстановления дренирующих свойств таких покрытий является промывка поверхности сильной струей воды при помощи специальных машин с последующим всасыванием (вакуумированием) и удалением загрязненной воды.

2. ОПЫТ ИССЛЕДОВАНИЙ И ПРИМЕНЕНИЯ ПОРИСТОГО ЦЕМЕНТОБЕТОНА В СЛОЯХ ДОРОЖНЫХ ОДЕЖД

На протяжении многих десятилетий строятся цементобетонные покрытия автомагистралей с высокими эксплуатационными показателями и долговечностью. Тем не менее, необходим непрерывный прогресс для удовлетворения изменяющихся требований в связи с увеличением объема движения, а также требований экологии и экономики.

Возросшая интенсивность движения на автомобильных дорогах в Европе за последние десятилетия привела к увеличению ДТП и шума на дорогах. В результате этого возник особый интерес к строительству таких типов дорог, которые позволяют сократить шум от движущихся транспортных средств и увеличить безопасность дорожного движения. В этом контексте применение пористых цементобетонов для покрытий является интересной технологией, так как такие покрытия поглощают шум и позволяют избежать присутствия воды на поверхности дороги. Поэтому они улучшают шероховатость (сцепление колеса автомобиля с покрытием дороги), а следовательно, увеличивают безопасность движения. Опыт исследований в различных странах показывает, что пористые цементобетоны, как и дренирующий асфальтобетон, предназначены для уменьшения шума от движения транспортных средств и быстрого удаления воды, избегая ее выплесков под воздействием движения.

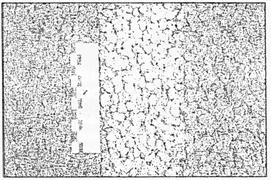

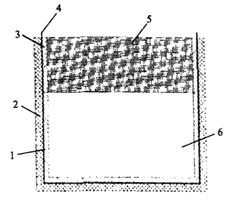

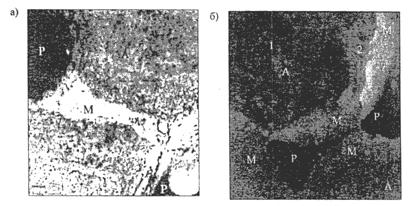

Пористым цементобетоном называют цементобетон с открытой структурой крупных (гроздеобразных) пор, который в качестве вяжущего материала содержит такое количество цементного теста или тонкого раствора, чтобы полностью заполнять пустоты между зернами заполнителя после уплотнения (рис. 1). Содержание пустот зависит от объемов растворной части, т.е. суммы объемов цемента, песка и воды. В предварительных исследованиях этот объем варьировался между 30 и 45%, расчетный объем пустот принимался равным 25%.

Рис. 1. Поверхность пористого цементобетона на щебне размером зерен 5 - 8мм

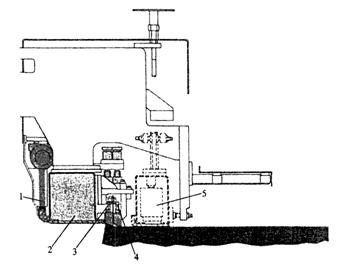

Важнейшей характеристикой пористого цементобетона является улучшение сцепления шин автомобиля с влажным покрытием, быстрый отвод ливневых вод с поверхности покрытия, уменьшение эффекта аквапланирования, снижение уровня шума и вибрации автомобиля. Покрытие из водопроницаемого пористого материала является альтернативным способом организации поверхностного водоотвода [1]. Принцип работы таких покрытий заключается в свободном проникании ливневых вод внутрь дренирующего материала покрытия с возможностью их дальнейшей фильтрации. Скорость фильтрации при этом зависит от дренирующей способности цементобетона и поперечных уклонов покрытия.

Ранее пористые цементобетоны использовали в дорожных одеждах в основном благодаря дренажным свойствам из-за их крупной пористости и водопроницаемости [2, 3, 4, 5, 6, 7]. Они успешно применялись на полосах аварийных остановок с целью улучшения дренажа и устранения явлений выплеска тонкодисперсных фракций на дорогу. Их использовали также в насыпных и верхних слоях оснований дорог и на аэродромных покрытиях [8]. В этих случаях пористый цементобетон являлся частью конструкции, что требовало учета дренажных свойств материала, а также механических характеристик (прочности, усталости). Так как пористость цементобетона оказывает противоположное влияние на водопроницаемость и прочность (водопроницаемость и дренажные свойства повышаются с увеличением пористости, а прочностные характеристики ухудшаются), то необходимо было достигнуть компромисса между этими двумя параметрами.

Одним из основных критериев применения пористого цементобетона является сочетание хорошей водопроницаемости и сопротивления механическим воздействиям, в том числе и окружающей среды. При использовании пористого цементобетона для устройства полос аварийных остановок или верхних слоев оснований указанные выше характеристики могут быть достигнуты путем относительно небольшой дозировки цемента (не превышающей 200 кг/м3). Если пористый цементобетон применяется для покрытий и подвергается непосредственному воздействию колес автомобилей, то труднее найти компромисс между водопроницаемостью и прочностными характеристиками, включая сопротивление отрыву щебенок. В этом случае следует повышать содержание цемента (до 300 - 400 кг/м3) или вводить небольшое количество цемента, но с определенными добавками (в основном полимеров или микрокремнезема), которые улучшают прочность цементобетона, не уменьшая его пористость [3, 8, 9].

Обобщенные данные по составу и свойствам пористого цементобетона следующие: щебень с максимальным размером зерен от 7 - 8 до 12 - 18 мм; песок размером частиц 0 - 2 мм; расход цемента 300 - 400 кг/м3; водоцементное отношение 0,25 - 0,32; добавки - пластификатор, полимер; открытая пористость (содержание пустот) - 20 - 25% по объему, прочность при сжатии в возрасте 28 сут от 18 до 25 МПа, прочность на растяжение при изгибе - более 4,5 МПа; уровень шума на покрытии - порядка 72 дБ (менее предельной нормы 78 дБ), снижение шума на 3,5 - 5,0 дБ; коэффициент проницаемости более 0,01 см/с. Толщина слоя пористого цементобетона на опытных участках составляла 4,4 см (Бельгия), 8 - 15 см (Германия), 12 см (Испания), 16 см (Франция), 22 см (Япония) [2, 3, 10, 11].

Химические добавки являются главным ингредиентом любой применяемой в настоящее время пористой смеси. В основном используются суперразжижители и модификаторы гидратации. Результаты экспериментов показывают, что свойства пористого цементобетона в большей степени зависят от свойств полимерцементного теста и сцепления между ним и заполнителем.

Кроме того, важной характеристикой такого цементобетона является достаточная сопротивляемость замораживанию-оттаиванию под действием солей, так как раствор между зернами заполнителя, благодаря высокому содержанию пустот, подвергается усиленным воздействиям мороза и противогололедных солей. Для этого во многих странах проведены соответствующие эксперименты с применением различных методов испытаний.

Поскольку добавки полимеров способствуют увеличению стоимости строительства, рекомендуется оптимизировать (как можно больше уменьшить) толщину применяемого пористого цементобетона. Большинством исследований подтверждается возможность устройства слоев износа из пористого цементобетона толщиной 5 - 8 см, которые укладывают на нижний слой из плотного цементобетона с применением клеящей прослойки для хорошего сцепления. Это позволило обеспечить высокие прочностные показатели дороги, а также снижение шума, преобладающего на внегородских дорогах. В черте города рекомендовано строительство дорог с покрытием из пористого цементобетона большей толщины или устраивать слои полностью из пористого цементобетона для обеспечения лучшего шумопоглощения. В случае усиления или повторной обработки покрытий дорог (реконструкции), движение на которых нельзя закрыть на длительный период (например, основные городские дороги), необходимо учитывать другое условие - получение относительно высокой прочности в раннем возрасте.

Если дороги с покрытием из пористого цементобетона расположены в суровых климатических условиях с холодными зимами, то материал должен обладать высоким сопротивлением замораживанию-оттаиванию, антигололедным солям и в некоторых странах - также воздействию шин с шипами.

Для разработки шероховатых малошумных цементобетонных покрытий автомагистралей, сохраняющих эти качества в течение длительного периода времени, в 1994 г. был разработан Европейский проект научно-технических исследований Brite-Euram BE-3415 «Optimization of the surface characteristics of concrete roads in accordance with environmental acceptance and traffic safety», финансируемый Европейской комиссией. В реализации проекта принимали участие исследовательские организации и строительные фирмы Германии, Испании, Нидерландов, Бельгии, Франции. В течение нескольких лет проводились серьезные исследования, как в лабораторных условиях, так и на опытных участках с целью разработки соответствующих составов и оптимизации свойств пористых цементобетонов, применяемых в покрытиях [2, 8, 12, 13].

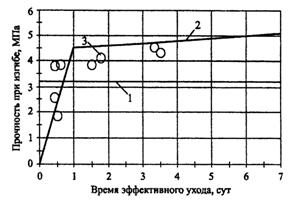

В Японии широко используются дренажные асфальто- и цементобетонные дорожные покрытия [10, 14, 15, 16]. Прочность на изгиб пористых цементобетонов в возрасте 1 - 3 сут составляет более 4,5 МПа, что выше стандартного требования для традиционного цементобетона для дорожных покрытий; такой цементобетон характеризуется пористостью 16,5 - 18,0% и водопроницаемостью более 0,01 см/с, что является стандартной величиной для дренирующих асфальтобетонных дорожных покрытий [14, 15]. Установлено преимущество пористых цементобетонных покрытий по проницаемости и долговечности по сравнению с асфальтобетонными покрытиями.

В зависимости от нагрузки и толщины однослойного пористого покрытия (от 8 до 25 см) его можно применять при строительстве городских и магистральных дорог, стоянок автомобилей и т.д. С использованием однослойной технологии строительства - пористый цементобетон на несвязном основании - в Германии успешно построено несколько опытных участков, таких, как площадь выставки BAUMA 95; стоянки легковых автомобилей; кольцевая дорога в г. Хоккенхайме, при возведении которой применялся укладчик с регулируемой толщиной укладываемого слоя [9].

По технологии двухслойного способа строительства были построены опытный участок протяженностью 50 м на федеральной дороге А5 у г. Брухзаля; новая подъездная дорога протяженностью 270 м к стоянке на кольцевой дороге; новая подъездная дорога протяженностью 80 м к гейдельбергской строительной технике в г. Лаймене.

Из-за высоких требований к прочности, износу, морозо- и морозосолестойкости пористый цементобетон при этом способе строительства, как правило, модифицируется высококачественными добавками полимеров. За исключением некоторых лабораторных испытаний, все прежние практические опыты были проведены на составах, модифицированных полимерами. Двухслойное строительство - пористый цементобетон на плотном цементобетоне с приклеиваемым ковриком - было выполнено в Германии в 1993 г. в рамках нескольких небольших опытных участков. Опыт по укладке пористой цементобетонной смеси на свежеуложенный укатанный цементобетон без клеящего коврика не дал положительных результатов в отношении безупречного соединения слоев [2, 8, 13].

Первые лабораторные опыты с пористым цементобетоном на асфальтобетонном основании прошли успешно. Перед применением на практике проводились многочисленные исследования его долговечности в лабораторных условиях.

Для достижения механической прочности плотных цементобетонов, применяемых в последнее время в дорожном строительстве Франции, в них вводят высокие дозировки цемента (400 кг/м3 и более с добавкой 8% микрокремнезема) [8]. Такой же расход цемента был использован и в пористой цементобетонной смеси при устройстве дорожного покрытия в г. Париже, где движение транспортных средств открывалось менее чем через 72 ч после ее укладки. Там же проведена реконструкция покрытия (площадью 3800 м2 при ширине 11 м между бордюрами). Вместо разрушенных бетонных плит произведена укладка дренирующего слоя цементобетона толщиной 5 см с пустотностью 10%. Доставленная на место производства работ смесь распределялась укладчиком Vogele 1700 с легкой вибрацией; по свежеуложенному цементобетону распределялась пленка со светоотражающим эффектом [17]. По результатам эксплуатации отмечены бесшумность движения транспортных средств, отсутствие воды на покрытии во время дождя. К достоинствам этого типа покрытия относят также отсутствие аквапланирования, колей и отдельных деформаций поверхности, устойчивость при колебаниях температуры, возможность окрашивания в 32 цвета, повышенная и устойчивая шероховатость поверхности. Считается, что таким цементобетоном могут перекрываться не только цементобетонные, но и асфальтобетонные покрытия.

В табл. 1 приведены различные дозировки и величины прочности и водопроницаемости пористых цементобетонов, применяемых на различных дорогах Франции, на полосах аварийной остановки, в верхних слоях оснований, в покрытиях дорог с малоинтенсивным движением и городских дорог [8]. Из табл. 1 видно, что при дозировке цемента 400 кг/м3 на 28 сут получена прочность цементобетона на растяжение при изгибе 4 МПа, которая допускается даже для дорог с высокой интенсивностью движения.

Таблица 1

Характеристики пористых цементобетонов, применяемых во Франции

|

Наименование показателя |

Величина показателя для типа конструкции |

||||

|

Полоса аварийной остановки на автомобильной дороге А1 (1997 г.) |

Верхний слой основания в аэропорту Шарля де Голля (1980 г.) |

Верхний слой покрытия дороги |

|||

|

с малой интенсивностью движения |

с грузонапря-женным движением |

||||

|

Автостоянки в г. Бордо (1979 г.) |

Дорога CD 44 в г. Марселе (1987 г.) |

Улица в г. Париже (1) (1992 г.) |

|||

|

Дозировка, кг/м3: |

|

|

|

|

|

|

цемент |

150 |

200 |

150 |

200 |

400 (2) |

|

песок |

300 |

300 |

300 |

200 |

120 |

|

щебень |

1350 (3) |

1350 (4) |

700 |

1700 |

1360 |

|

вода |

70 - 100 |

85 |

70 |

85 |

100 |

|

Прочность при сжатии, МПа, через: |

|

|

|

|

|

|

3 сут |

- |

- |

- |

- |

16 |

|

28 сут |

8 |

7 |

9,5 |

22,5 |

- |

|

Прочность при изгибе, МПа, через 28 сут |

- |

2,50 |

- |

2,27 |

4,00 |

|

Пористость, % |

15 |

22 |

23 |

17 |

21 |

|

Водопроницаемость |

- |

19,0 л/м2/с |

5,5 л/м2/с |

- |

0,9 м/с |

Примечание. (1) - дорога с грузонапряженным движением и автобусной остановкой на повороте; (2) - добавка 8% микрокремнезема; (3) - смесь на основе равных частей щебня размером зерен 5/20 и 20/40 мм; (4) - щебень размером зерен 6/20 мм.

В работе [8] представлены результаты совместных исследований свойств пористых цементобетонов, проведенных в Нидерландах, Германии и Испании в рамках проекта научно-технических исследований Brite-Euram BE-3415.

Предварительно были установлены следующие основные условия:

- соответствие свойств по шумопоглощению и дренирующей способности;

- обеспечение механической прочности, соответствующих характеристик поверхности (шероховатости или ровности) и долговечности (прочного сцепления между слоями из пористого и плотного цементобетонов, стойкости при воздействии циклов замораживания-оттаивания и т.д.);

- осуществление строительства современными оборудованием и техникой;

- конкурентоспособная стоимость материалов, включая строительство и содержание (ремонт).

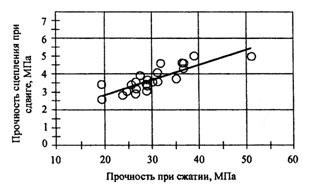

В табл. 2 приводятся характеристики некоторых пористых цементобетонов, исследуемых в Испании. Представлены результаты испытаний на прочность при отрыве под названием Cantabro* (кантабро), проводимого обычно для дренирующего асфальтобетона. Для этих материалов считаются допустимыми потери массы менее 30%. Для пористых цементобетонов пока не удалось установить предельную величину. Для определения сцепления пористых цементобетонов применяли этот метод, но с использованием цилиндрических образцов диаметром 15 см и высотой 10 см.

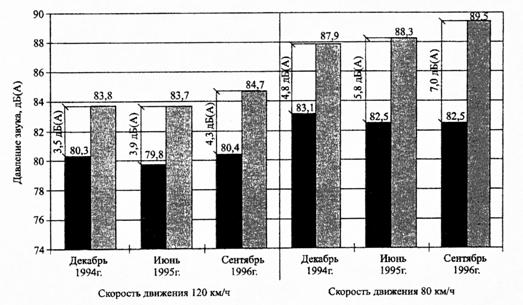

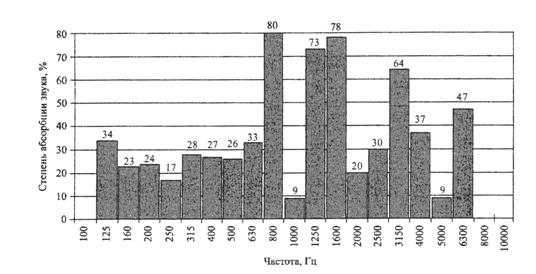

Наиболее важным преимуществом пористого цементобетона является значительное шумопоглощение. Для измерения и оценки степени снижения шума обычно используется статистический метод с проходом транспортных средств (Statistical Pass-By-Method ISO 11819-1; 1995).

* Испытание разработано в Испании для исследования дренирующего асфальтобетона. При этом образцы один за другим подвергают воздействию вращательных движений в Лос-Анджелесском барабане без применения традиционных шаров при определенной температуре (25°С). Критерием является абразивный износ, выраженный потерей массы в процентах. Потеря за счет износа уменьшается при увеличении содержания вяжущего в испытуемых образцах. Это испытание является методом стандарта NLT-352/86 (стандарты CEDEX, центр научных и экспериментальных общественных работ). (Примеч. автора).

Таблица 2

Характеристики некоторых пористых цементобетонов, исследуемых в Испании (проект Brite-Euram BE-3415)

|

Наименование показателя |

Без полимера |

Величина показателя при использовании полимера |

|||

|

чисто акрилового |

акрилового стирола |

эмульсии эпоксидной смолы |

стирол-бутадиена |

||

|

Дозировка, кг/м3: |

325 |

250 |

250 |

250 |

250 |

|

Цемент V 35 |

|

|

|

|

|

|

песок размером частиц 0/5 мм |

175 |

150 |

150 |

150 |

150 |

|

щебень размером зерен 5/12 мм |

1400 |

1400 |

1400 |

1400 |

1400 |

|

полимер |

- |

80 |

25 |

25 |

25 |

|

вода, л |

110 |

25 |

80 |

80 |

80 |

|

Предел прочности в возрасте 28 сут, МПа: |

|

|

|

|

|

|

при сжатии |

114,0 |

14,7 |

7,4 |

15,4 |

17,2 |

|

на растяжение при раскалывании |

1,8 |

2,2 |

1,1 |

1,9 |

2,4 |

|

Плотность в сухом состоянии, кг/м3 |

1900 |

1890 |

1850 |

1900 |

1950 |

|

Пористость, % |

24 |

21 |

20 |

18 |

13 |

|

Водопроницаемость, см/с |

1,01 |

1,12 |

0,79 |

0,66 |

0,63 |

|

Потеря в испытании Cantabro, % |

24,8 |

19,2 |

80,3 |

24,4 |

20,5 |

По сравнению с традиционным асфальтобетоном (на щебне размером зерен 0/11 мм), который считается эталоном в Германии, опытные участки в Великобритании, Бельгии и Германии показывают, что покрытия из пористого цементобетона снижают шум приблизительно на 4 дБ (А) [3, 4, 5, 13, 18]. Отмечается, что пористое покрытие создает также условия для быстрого просушивания поверхности дороги, а снижение шума объясняется лучшим взаимодействием покрытия и протекторов шин автомобиля, частичным поглощением воздуха под шинами с помощью пор в цементобетоне [19].

Наряду со значительными преимуществами: снижением уровня шума, уменьшением разбрызгивания, повышением безопасности движения в дождливую погоду, снижением риска аквапланирования, уменьшением объемного и удельного веса пористый цементобетон обладает следующими недостатками: высокой стоимостью строительства, сокращением длительности срока службы, проблемами со швами, дополнительными расходами на очистку покрытия, сложным ремонтом и содержанием разрушенных участков, дополнительными расходами на мероприятия по борьбе с гололедом.

Основное требование к обеспечению работоспособности пористого покрытия заключается в сохранении его свойств в течение всего периода эксплуатации. Для своевременного отвода воды с поверхности покрытия дренирующий цементобетон должен обладать определенной фильтрационной способностью.

Согласно результатам исследований, выполненных в различных странах, пористые покрытия в результате эксплуатации быстро загрязняются, что значительно снижает эффект их использования. Забивка пустот частицами грязи (пыли) приводит к быстрому снижению водопроницаемости и звукопоглощения. Засорение пор водопроницаемых покрытий происходит в результате наноса пыли и грунта с подъездных дорог без твердого покрытия, неудовлетворительного содержания обочин, попадания материала изношенных шин транспортных средств, применения противогололедных материалов в виде песчано-соляных смесей, которые снижают фильтрующую способность дренирующих покрытий. Это означает, что длительность наличия наиболее важного преимущества, а именно шумопоглощения, и безопасность движения в дождливую погоду значительно меньше, чем их долговечность по физико-механическим характеристикам цементобетона.

Измерения распространения шума в пористом цементобетоне показали, что значения имеют такой же порядок величин, как и в дренирующем асфальтобетоне [13]. В результате изучения развития дренирующей способности и уровня шума на примере пористого асфальтобетона установлено, что его дренирующая способность уже через 2,5 года уменьшается на 10%. Хотя уровень шума увеличивается не в такой же мере, однако имеется тенденция уже через 5 лет истощения всех преимуществ в отношении снижения шума по сравнению с плотным цементобетоном. Такое поведение цементобетона позволило предположить, что покрытие с открытой пористостью следует рассматривать как слои износа, которые ввиду их короткой функциональной возможности требуют частого обновления.

Для очистки покрытия необходимо применять специальное вакуумное устройство. В частности, фирма Beugnet (Германия) опробовала способ восстановления свойств путем вакуумирования пористых покрытий [20]. Принцип действия вакуумного устройства основан на подаче струи воды под высоким давлением на очищаемое покрытие, отсосе загрязненной воды, ила и частиц грунта и сбросе их в водоотводную систему.

Первые опыты по очистке были успешно выполнены на кольцевой дороге в г. Хоккенхайме [9]. Заполнение пор частично возникло уже в процессе строительства, а также из-за различных организационных мероприятий. После двух процедур очистки водопроницаемость покрытия была восстановлена до уровня нового покрытия. Расход воды составил 35 - 38 л/мин.

Продолжаются работы по совершенствованию вакуум-уборочных машин с целью повышения их очищающей способности. Аналогичные машины разработаны в Японии [15].

Вопрос ремонтопригодности, т.е. приведения в исправность поврежденных мест пористого цементобетона, в настоящее время находится на стадии исследований.

Задачами дальнейших исследований являются разработка и испытание более долговечных и малошумных поверхностей из пористого цементобетона. Шумопоглощение должно быть увеличено за счет тщательного подбора материалов, например, оптимизации зернового состава заполнителей, полного исключения зерен заполнителя большого размера и т.д. Долговечность должна быть улучшена путем введения ряда добавок. Инновационное проектирование будет достигаться также путем укладки пористой цементобетонной смеси на непрерывно армированный цементо- или асфальтобетон с использованием специальных связующих материалов.

3. СЛОИ ОСНОВАНИЯ ИЗ ПОРИСТОГО ЦЕМЕНТОБЕТОНА

Дорожные покрытия из цементобетона способны выдерживать тяжелейшие нагрузки от движения транспортных средств, но и они получают повреждения, если между непроницаемым несущим слоем (основанием) и покрытием находится вода, которая становится причиной разрушения (эрозии) несущего слоя. Это, в свою очередь, приводит к поднятию покрытия в зоне швов и трещинообразованию, в особенности на полосах движения тяжеловесных автомобилей.

Поэтому на долговечность покрытия большое влияние оказывает конструктивное выполнение водоотвода. Одним из его вариантов является сооружение водопроницаемого несущего слоя из пористого цементобетона вместо плотных слоев из материалов, укрепленных неорганическими или органическими вяжущими.

Крупнопористый беспесчаный цементобетон в 80-е годы прошлого века был применен в дорожном основании в России [21]. Технологические и конструктивные преимущества такого материала упрощают производство работ и обеспечивают экономический эффект.

3.1. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

В работах [6, 7, 22] представлены результаты выполненных в Германии экспериментальных исследований пористого цементобетона в основаниях. Составы смесей на природном (щебне и песке) и рециклированном материалах и свойства цементобетона (прочность, пористость и водопроницаемость), полученные в лабораторных исследованиях, приведены в табл. 3.

Рециклированный материал состоял из разрушенного старого цементобетона с включениями асфальтобетона, взятого из покрытия. Материал размером зерен 0/45 мм был просеян через сита с размером ячеек 8 и 31,5 мм, и в дальнейшем применялись частицы размером только 8/32 мм, а в качестве песка - природный песок.

Время перемешивания смеси материалов в лабораторном смесителе составляло 2 мин. При применении сильно впитывающего (поглощающего) воду рециклированного материала она подавалась за 1 ч до перемешивания, затем смесь укрывалась влажной мешковиной.

Для всех смесей предварительно проводились испытания по Проктору и определялась их плотность. Образцы для различных испытаний (цилиндры диаметром 150 и высотой 125 мм) уплотнялись таким образом, чтобы была достигнута расчетная плотность.

Составы смеси и свойства пористого цементобетона для слоев основания, полученные при лабораторных исследованиях

|

Номер состава |

Пористый цементобетон на |

Состав |

Свойства |

||||||

|

Песок, % по массе сухой смеси минерального заполнителя |

Крупный заполнитель, % по массе сухой смеси минерального заполнителя и цемента |

Цемент, % по массе сухой смеси минерального заполнителя |

Вода, % по массе сухой смеси минерального заполнителя и цемента |

Плотность, кг/дм3 |

Прочность при сжатии, МПа |

Пористость, % |

Водо- 10-2 м/с |

||

|

1 |

природных щебне и песке |

5 |

95 |

8 |

2,7 |

1,87 |

10,9 |

29,6 |

1,63 |

|

2 |

10 |

90 |

8 |

3,1 |

2,01 |

18,0 |

22,9 |

0,90 |

|

|

3 |

15 |

85 |

8 |

3,7 |

2,09 |

19,0 |

17,4 |

0,25 |

|

|

4 |

10 |

90 |

6 |

2,6 |

2,00 |

12,9 |

24,3 |

1,00 |

|

|

5 |

10 |

90 |

10 |

3,2 |

2,04 |

23,7 |

21,9 |

0,76 |

|

|

6 |

рециклиро- |

5 |

95 |

10 |

5,5 |

1,92 |

13,6 |

17,6 |

0,36 |

|

7 |

10 |

90 |

10 |

6,2 |

1,93 |

14,6 |

17,5 |

0,33 |

|

|

8 |

15 |

85 |

10 |

5,8 |

2,07 |

20,2 |

10,1 |

0,08 |

|

|

9 |

10 |

90 |

8 |

5,3 |

1,90 |

10,9 |

18,7 |

0,41 |

|

|

10 |

10 |

90 |

12 |

6,0 |

1,92 |

16,4 |

17,5 |

0,32 |

|

Образцы через сутки распалубливались и до возраста 28 сут хранились при температуре 20°С в туманной камере для защиты против водяных капель.

Прочность при сжатии образцов составляла 10,9 - 23,7 МПа (см. табл. 3) и увеличивалась с повышением содержания цемента, но в несколько меньшей степени, чем при повышении количества песка. Прочность при сжатии цементобетона на рециклированном материале при равном содержании цемента была ниже, чем с природными щебнем и песком, так как рециклированный материал почти на 1/3 состоял из «мягкого» дробленого асфальтобетона. Требуемая прочность при сжатии, равная 12 МПа, была достигнута на обоих материалах и частично превышена. В случае применения рециклированного материала необходимо было повышенное содержание цемента.

Наряду с изменением содержания песка и (или) цемента на прочность могли оказывать влияние также колебания водосодержания и различная степень уплотнения. При очень высоком содержании воды и соответственно слишком пластичном растворе существовала опасность, что раствор будет осаждаться, в то время как при чрезмерно сухом растворе зерна заполнителя неравномерно обволакиваются из-за недостатка цементного теста. Превышение оптимального водосодержания на 3% ведет к незначительной потере прочности при сжатии по сравнению с его снижением. Влияние различной степени уплотнения выражается линейной зависимостью между прочностью при сжатии и плотностью и таким образом открытой пористостью. Повышение плотности на 0,05 кг/дм3 приводит к увеличению прочности на 5 МПа. Из этого следует, что большое значение для обеспечения прочности пористого цементобетона имеют точное дозирование добавляемой воды и надлежащее уплотнение.

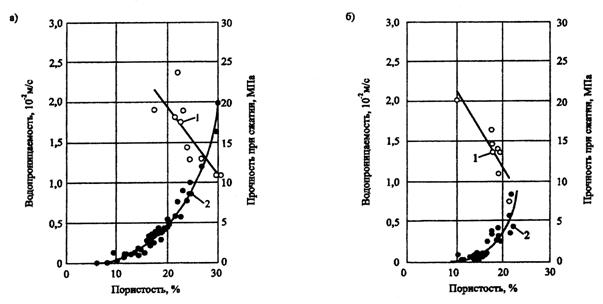

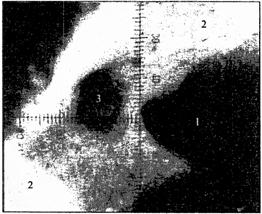

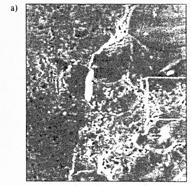

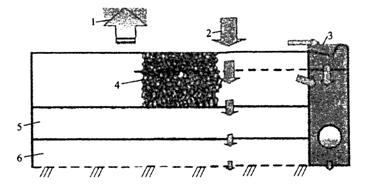

Пористость и водопроницаемость уменьшаются с увеличением содержания песка и (или) цемента. Водопроницаемость до получения пористости 15% медленно повышается (рис. 2); если пористость превышает 15%, наблюдается ее нелинейное резкое повышение. Причиной этого является то, что при определенной пористости поры связаны друг с другом, так что вода может течь значительно быстрее. Между обоими исходными материалами не выявлено значительного различия. При пористости около 15% водопроницаемость составляла примерно 103 м/с.

Рис. 2. Прочность при сжатии и водопроницаемость образцов в зависимости от их пористости при применении:

а - природного

(щебня и песка); б - рецитированного материала;

1 - прочность при сжатии; 2 - водопроницаемость

Таким образом, несущий слой является очень водопроницаемым. Поэтому в качестве требования к пористости с точки зрения обеспечения достаточной водопроницаемости, должна гарантироваться минимальная величина около 15%.

При пористости в диапазоне от 15 до 20% выполняется требование как к прочности при сжатии, равной 12 МПа, при применении природной смеси щебня/песка и рециклированного материала, так и гарантируется быстрое истечение воды (см. рис. 2).

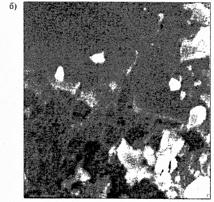

Испытания на морозостойкость были проведены тремя методами.

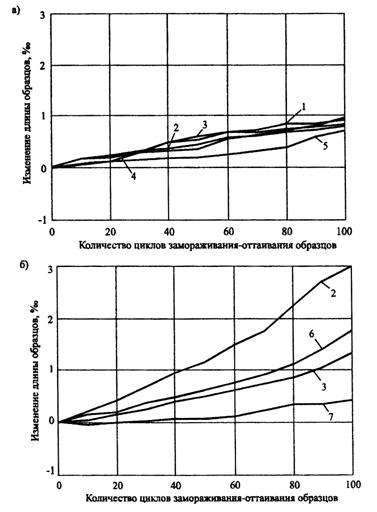

А. Стандартный метод ТР BF-StB 86, при котором определяли изменение длины образцов в зависимости от количества циклов замораживания-оттаивания в солевом растворе. При этом потери массы не являлись характеристической величиной.

Максимально допустимое изменение длины в 1‰ после 12 циклов замораживания-оттаивания было превышено всеми составами с природными и рециклированными материалами (рис. 3). После 100 циклов максимальное изменение длины образцов составов с природными щебнем/песком также было ниже 1‰. Различие между отдельными составами было незначительно. Метод не позволил выявить точные различия в отношении морозостойкости различных составов на природном заполнителе.

При применении рециклированного материала после 100 циклов замораживания-оттаивания величина в 1‰ была превышена всеми составами, за исключением состава № 8 (см. табл. 3) с 10% цемента и 15% песка, который показал отчетливо ступенями изменение длины образца в процессе испытаний. Оно увеличивалось с повышением содержания цемента и песка (см. рис. 3,б). Состав № 10 с 12% цемента показал необычно высокое изменение длины, которое можно объяснить неоднородностью при приготовлении образца. Таким образом, рециклированный материал оказался непригодным к применению.

Рис. 3. Изменение длины образцов в зависимости от количества циклов замораживания-оттаивания при применении:

а - природного

(щебня и песка); б - рецитированного материала (испытания по методу TP BF-StB 86);

1 - смесь из 6% цемента и 10% песка; 2 - смесь из 8% цемента и 10% песка; 3 -

смесь из 10% цемента и 10% песка; 4 - смесь из 8% цемента и 5% песка; 5 - смесь

из 8% цемента и 15% песка; 6 - смесь из 10% цемента и 5% песка; 7 - смесь из

10% цемента и 15% песка

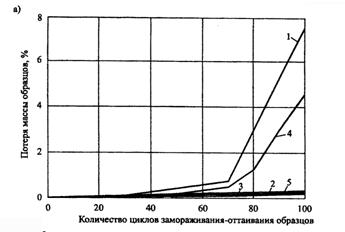

В. Метод замораживания на воздухе и оттаивания в воде, при котором потери массы образцов после 100 циклов замораживания-оттаивания с незначительными исключениями составляли менее 2% (рис. 4).

Рис. 4. Потеря массы образцов в зависимости от количества циклов замораживания-оттаивания при применении:

а - природного

(щебня и песка); б - рециклированного материала;

1 - смесь из 6% цемента и 10% песка; 2 - смесь из 8% цемента и 10% песка; 3 -

смесь из 10% цемента и 10% песка; 4 - смесь из 8% цемента и 5% песка; 5 - смесь

из 8% цемента и 15% песка; 6 - смесь из 10% цемента и 5% песка; 7 - смесь из

10% цемента и 15% песка

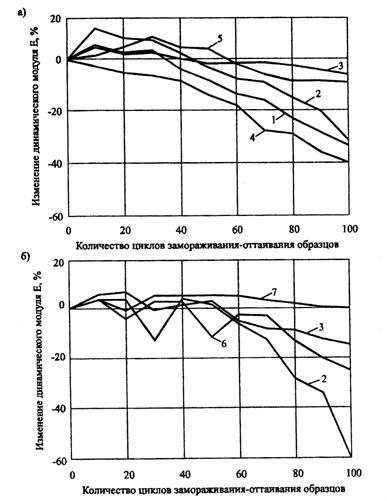

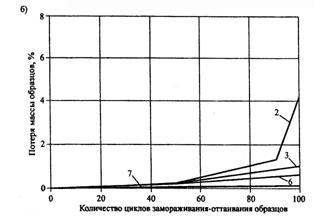

Наибольшие потери массы имели составы на природных заполнителях (щебне и песке) с содержанием цемента 6% по массе, а также состав с содержанием 8% по массе цемента и 5% по массе песка; при применении рециклированного материала - состав с содержанием 8% по массе цемента. Различие поведения цементобетонов разных составов при испытаниях на морозостойкость лучше характеризуется изменением динамического модуля Е. Даже при содержании цемента 10% по массе минимальное падение модуля Е составляло 5% в цементобетоне на природных заполнителях и более 15% в цементобетоне с применением рециклированного материала (рис. 5). В других испытаниях оценку морозостойкости пористого цементобетона проводили по трем критериям: изменению модуля Е, прочности при сжатии и потере массы. Отмечается, что при значительном снижении прочности и модуля Е потеря массы не превышала 0,6%. Внутренняя структура образца была разрушена без появления поверхностного шелушения. Поэтому критерий «потеря массы» для специального водопроницаемого несущего слоя (основания) может быть пригоден только условно для оценки морозостойкости.

С. Метод ванны, при котором три испытанные состава показали лишь незначительное снижение модуля Е. Потеря массы состава № 4 с 6% цемента была очень высокой. С увеличенным содержанием цемента до 8 и 10% (остальные составы) она составляла менее 1%. После 100 циклов испытаний потеря массы в этом методе была лишь несколько больше, чем при методе В.

Результаты испытания пористого цементобетона на морозостойкость тремя методами различны. Испытания по методу А не позволяют выявить различия между составами, особенно в случае проведения только 12 циклов замораживания-оттаивания и воздействия солевого раствора. Существенно большее различие между составами получается при испытании по методу В, при котором для достаточной оценки морозосолестойкости наряду с потерей массы также определяется снижение модуля Е. Известно, что при недостаточной морозосолестойкости может произойти разрушение внутренней структуры, которое не должно быть заметным через поверхностное шелушение.

Для объяснения полученных результатов необходимы дальнейшие исследования. Однако прежде всего целесообразно будущие исследования провести с применением метода В и при этом определять как изменение длины образцов, потери массы, так и снижение модуля Е.

Рис. 5. Изменение динамического модуля Е в зависимости от количества циклов замораживания (на воздухе) и оттаивания (в воде) образцов при применении:

а - природного

(щебня и песка); б - рециклированного материала;

1 - смесь из 6% цемента и 10% песка; 2 - смесь из 8% цемента и 10% песка; 3 -

смесь из 10% цемента и 10% песка; 4 - смесь из 8% цемента и 5% песка; 5 - смесь

из 8% цемента и 15% песка; 6 - смесь из 10% цемента и 5% песка; 7 - смесь из

10% цемента и 15% песка

Обобщая результаты испытаний тремя методами, можно заключить, что для достаточной морозостойкости пористого слоя основания содержание раствора (цемент + вода +песок) в составе не должно быть слишком малым. Содержание песка в смеси заполнителя должно составлять примерно 10% по массе. Раствор должен иметь достаточную прочность, и содержание цемента не должно быть низким. В данных составах оно не должно быть ниже 8% в смеси на природных щебне и песке и 10% - в смеси с рециклированным материалом.

Для проверки результатов лабораторных исследований в опытном порядке были построены участки с применением составов смесей, приведенных ниже.

Состав смеси Содержание, кг/м3 (% по массе

минерального заполнителя)

Участок дороги А30 Участок дороги А7

(г. Зальцберген) (г. Хоттельн)

Песок размером

частиц 0/2 мм 180 (10) 140 (9)

Щебень размером зерен, мм:

8/16 810 (45)

16/22 810 (45)

Рециклированный материал

размером зерен 8/32 мм - 1460 (91)

Цемент PZ 35F 200 (11) 195 (12)

Вода 90 100

Средняя плотность смеси на участке дороги А30 составляла 2090 кг/м3, на участке дороги А7 - 1895 кг/м3.

Два опытных участка имели протяженность по 1000 м, их устраивали под цементобетонным покрытием на стоянке автомобилей. Смесь для пористого цементобетона приготавливалась как способом смешения на месте производства работ (около 500 м), так и в смесительной установке (около 500 м).

Для оценки свойств цементобетона из опытных участков были выбурены керны, на которых определялись прочность при сжатии, пористость и водопроницаемость. По сравнению с лабораторными результатами керны показали несколько меньшую пористость. Причиной этого является повышенное водосодержание смеси, которое привело к улучшению уплотняемости и таким образом - к меньшей пористости цементобетона. Полученная пористость составляла около 15% и водопроницаемость kf около 1·10-3 м/с. Прочность при сжатии в кернах была в двух случаях несколько ниже, чем в лабораторных образцах (11,7 и 10,3 МПа) и в одном случае (перемешивание в смесительной установке) - выше (16,9 МПа). Возможными причинами меньшей прочности можно назвать нарушение структуры при отборе керна или различие в уходе за опытным участком и контрольными образцами. Образцы из той же смеси, уплотненные в приборе Проктора, показали значительно большую прочность при сжатии.

По результатам экспериментальной проверки были сделаны выводы, что как на основе новых, так и рециклированных материалов могут быть изготовлены несущие слои (основания), которые соответствуют требованиям по прочности, имеют достаточную морозостойкость и благодаря конгломерату (скоплению) пор гарантируют быстрое отведение воды (дренирование).

При этом к составу смеси должны предъявляться следующие требования:

- наибольший размер зерен заполнителя от 22 до 32 мм;

- отсутствие заполнителя размером зерен 2/4 и 2/8 мм;

- содержание песка около 10% от общей массы заполнителей;

- содержание цемента около 200 кг/м3;

- водоцементное отношение примерно 0,40 - 0,45.

Минимальная пористость должна составлять 15%, чтобы водопроницаемость была не менее 10-3 м/с.

3.2. УСТРОЙСТВО НЕСУЩИХ СЛОЕВ ИЗ ПОРИСТОГО ЦЕМЕНТОБЕТОНА

В разработанной в Германии памятке по устройству несущих слоев из пористого цементобетона (Merkblatt fur Dranbetontragschichten) для улучшения водоотвода считается достаточным выполнять их под покрытием, в основном на стоянках автомобилей. На автомагистралях из этого материала могут быть устроены основания также под мостовыми и сборными покрытиями. В этом случае между основанием и подстилающим слоем следует укладывать геотекстиль.

В отличие от других типов основания, несущие слои из пористого цементобетона состоят из смеси заполнителей, к которой добавляется столько мелкозернистого раствора, чтобы он смог их покрыть и склеить друг с другом. Пустоты между зернами заполнителя после уплотнения не должны быть заполнены раствором.

Состав смеси следует определять в соответствии со следующими требованиями:

минимальное содержание открытых пор должно составлять не менее 15% по объему;

• водопроницаемость (kf) должна быть не менее 10-3 м/с (сильнопроницаемый цементобетон);

• средняя прочность при сжатии трех образцов одного состава (диаметром 150 мм, высотой 125 мм) в возрасте 28 сут должна быть не менее 15 МПа.

Согласно существующему опыту, эти требования могут быть удовлетворены при следующих составах смесей:

- щебень размером зерен 8/22 или 8/32 мм - 90% (1500 - 1600 кг/м3);

- песок размером частиц 0/1 или 0/2 мм - 10% (150 - 180 кг/м3);

- цемент СЕМ 132,5 R - 8 - 12% по массе заполнителя (150 - 220 кг/м3);

- вода - 3 - 6% по массе заполнителя и цемента (60 - 90 кг/м3).

Водоцементное отношение В/Ц не должно превышать 0,4.

Более высокие расходы цемента и воды требуются для заполнителей из рециклированного цементобетона.

Чтобы обеспечить требуемое содержание пустот, заполнитель размером зерен 0/22 или 0/32 мм должен иметь прерывистую гранулометрию с отсутствием зерен размером 2/4 или 2/8 мм при возможно меньшем расходе песка.

Для достижения повышенной прочности на растяжение при изгибе и лучшего сцепления раствора с заполнителем размером зерен более 8 мм рекомендуются дробленые заполнители. Использование округлых зерен также допускается.

Доля раствора должна быть установлена таким образом, чтобы он полностью обволакивал зерна заполнителя, но не стекал с них. Использование песка размером частиц 0/1 мм предпочтительнее, потому что при этом можно получить более тонкую пленку раствора.

Состояние несущих слоев из пористого цементобетона зависит от состава смеси. Недостаточное содержание воды в большей степени отражается на уменьшении прочности, чем его превышение. Повышенные расходы цемента и песка при прочих одинаковых условиях приводят к почти линейному возрастанию прочности при сжатии. При увеличении расхода цемента содержание открытой пористости и водопроницаемость уменьшаются незначительно, тогда как повышение расхода песка способствует снижению значений обоих показателей.

Эти зависимости необходимо учитывать особенно при смешении компонентов на месте производства работ. Чтобы избежать изменений прочности и вытекающей в связи с этим опасности трещинообразования, для несущих слоев из пористого цементобетона следует использовать цемент той же марки, что и для соседнего несущего слоя.

Добавка стабилизатора может быть целесообразна, если имеются опасения, что пленка раствора свежеуложенного слоя из пористого цементобетона может разрушиться в результате выветривания.

В качестве подстилающего слоя под основание из пористого цементобетона могут применяться следующие материалы:

- связные плотные слои (например, укрепленные грунты), с поверхности которых может стекать просочившаяся вода (только для материалов, приготовленных в централизованных смесительных установках);

- несвязные водопроницаемые слои (например, морозозащитные слои), которые служат в качестве поверхностного фильтра.

До укладки покрытия из плотного цементобетона при сильных осадках дождевая вода, стекающая с прилегающего плотного несущего слоя и проходящая через несущий слой из пористого цементобетона, способна размыть насыпь. После укладки покрытия этого не произойдет, так как теперь лишь относительно малое количество воды будет попадать туда.

Если несущий слой из пористого цементобетона длительное время не перекрывается слоем покрытия, то при наличии песчаных грунтов в основании необходимо предусмотреть защитные мероприятия против размывания, например, устройство укрепления под несущим слоем.

Несущие слои из пористого цементобетона можно устраивать с помощью обычного дорожно-строительного оборудования по способу смешения в централизованных смесительных установках или на строительной площадке. Однако высокая однородность смеси лучше достигается при их приготовлении в централизованной установке и распределении укладчиком или скрепером и грейдером. При смешении в установке время перемешивания должно составлять не менее 60 с.

При смешении на месте производства работ сначала раскладывают требуемое по составу количество песка и крупного заполнителя, а затем перемешивают с добавлением цемента и воды. Если такой же песок использован в подстилающем слое, то при проходах фрезы он может быть смешан с крупным заполнителем. Чтобы обеспечить проектную толщину и высотное положение устраиваемого слоя основания, необходимо путем предварительных испытаний установить нужные толщины слоев крупного заполнителя и песка. В обоих случаях требуется использование фрезы с возможностью пропуска воды через разбрызгивающее сопло поверх вала фрезерования, так как одного только увлажнения разложенной зерновой смеси недостаточно вследствие малой водоудерживающей способности материала.

Перемешивание целесообразно проводить на полную ширину слоя за один рабочий ход. Если рабочая ширина фрезы меньше ширины несущего слоя, то образуются нахлестки в продольном направлении, что может привести к неоднородности смеси, а в результате к повышению плотности, уменьшению содержания пустот и большей прочности в поперечном сечении слоя.

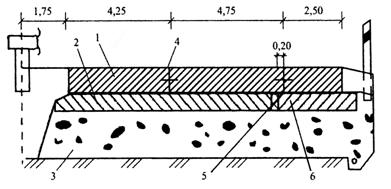

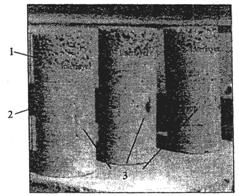

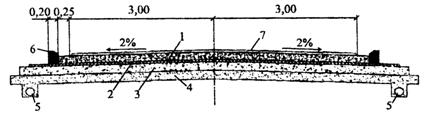

Внутреннюю кромку несущего слоя следует выполнять таким образом, чтобы вода, просачивающаяся сквозь вышележащие продольные швы покрытия из плотного цементобетона, была надежно «схвачена». Типовая конструкция покрытия с пористым цементобетоном под полосой стоянки представлена на рис. 6.

Рис. 6. Типовое поперечное сечение покрытия со слоем пористого цементобетона под полосой стоянки автомобилей:

1 - цементобетонное покрытие; 2 - укрепленный грунт; 3 - морозозащитный слой; 4 - анкер; 5 - зона смешения при способе перемешивания на месте производства работ; 6 - пористый цементобетон с продольными и поперечными насечками

При смешении на месте производства работ слой из пористого цементобетона должен быть устроен прежде всего в зоне шва под смежной полосой на ширину 50 см. При укладке слоя на смежной полосе по способу «свежий на свежий» компоненты смеси в зоне шириной 30 см следует еще раз перемешать фрезой, чтобы обеспечить равномерный переход условий опирания и получить зону дренирования шириной примерно 20 см. При смешении компонентов смеси в централизованной смесительной установке в зоне продольного шва необходимо устраивать перехлест шириной не менее 20 см. Слой основания следует уплотнять таким образом, чтобы, с одной стороны, была достигнута требуемая прочность, а с другой стороны - содержание пустот.

Целесообразными способами уплотнения в настоящее время признаны:

- при смешении материалов в установке - предварительное уплотнение с помощью укладчика и окончательное уплотнение гладковальцовым катком без вибрации;

- при смешении на месте производства работ - вдавливание готовой смеси катком с резиновыми вальцами и уплотнение гладковальцовым катком без вибрации.

Как и в других несущих слоях на гидравлических вяжущих, в основании из пористого цементобетона следует устраивать прорези (надрезы) в свежеуложенном слое в продольном и поперечном направлениях и обеспечивать последующий уход. Под покрытием из плотного цементобетона прорези должны согласовываться с положением продольных и поперечных швов в покрытии, а под мостовыми и сборными покрытиями их устраивают на расстоянии не более 5 м в продольном и поперечном направлениях. Вследствие большого объема открытых пор (пустот) влажный уход возможен лишь в исключительных случаях. Целесообразно содержание в течение не менее 3 сут путем укрытия слоя основания влагосодержащим материалом или пленкой.

Так как слои основания из пористого цементобетона устраивают только на небольших площадях, рекомендуется для контроля прочности проводить три испытания на площади 1200 м2.

Цементобетонные плотные покрытия могут десятилетиями выдерживать тяжелейшие транспортные нагрузки, даже в неблагоприятных условиях водоотвода. Срок их службы можно увеличить путем устройства пористых слоев основания.

4. ДОЛГОВЕЧНОСТЬ ПОРИСТОГО ЦЕМЕНТОБЕТОНА

Многолетнего практического опыта по долговечности покрытий из пористого цементобетона пока не имеется. Долговечность таких покрытий оценивается по морозосолестойкости, сцеплению между нижним слоем из плотного цементобетона и верхним слоем из пористого цементобетона.

4.1. ИССЛЕДОВАНИЯ, ПРОВЕДЕННЫЕ В ГЕРМАНИИ

В работе [2] приведены краткий анализ предшествующего опыта эксплуатации пористого цементобетона и результаты выполненных исследований по программе Министерства транспорта Германии.

Обычно в состав пористого цементобетона входит щебень размером зерен 5/8 мм, в некоторых случаях незначительная доля мелкого песка размером частиц 0/1 мм, цемент (от 260 до 330 кг/м3). В/Ц составляет 0,25 - 0,30. Пористый цементобетон содержит от 20 до 25% пустот.

Первые исследования показали, что пористый цементобетон без добавки полимерной эмульсии имеет недостаточную морозосолестойкость. Благодаря добавке полимерной эмульсии его морозосолестойкость может быть повышена. Необходимо было выяснить, достаточно ли такой меры, чтобы в дальнейшем избежать разрушения этого материала.

При испытании на морозосолестойкость наблюдались практически расчетные деформации. Применяемые для плотного цементобетона методы испытания образцов с замораживанием в воде или солевом растворе лишь частично пригодны для испытания пористого цементобетона, так как даже при надлежащем выполнении испытаний едва ли возможно полное насыщение такого цементобетона водой или раствором NaCl. Поэтому пористый цементобетон необходимо исследовать методами испытаний водопроницаемых несущих слоев с применением различных модификаций.

Исследования опытных участков показали, что при способе укладки «свежий на твердый» происходит постепенное отделение пористого цементобетона от плотного, особенно в области краев (кромок) плит покрытия. Причиной этого могут быть неравномерное распределение клеящей прослойки, недостаточно очищенный нижний слой из плотного цементобетона, различные его деформации вследствие изменений температуры и влажности. При укладке «свежий на свежий» может быть получено лучшее сцепление между слоями.

В работах [2, 3, 8, 9, 12, 13, 18, 22, 23] представлены результаты исследований влияния состава пористого цементобетона на прочность при сжатии, растяжении, изгибе), морозосолестойкость, поведение при усадке и набухании, долговечность сцепления с плотным цементобетоном.

Характеристики пористого цементобетона, полученные в лабораторных условиях, сравнивали с результатами испытаний на практике (на образцах-кернах, выбуренных из опытных участков).

В работе [2] для изучения долговечности сцепления между пористым и плотным цементобетонами из одного состава смеси пористого цементобетона были изготовлены образцы-плитки небольшого размера. Пористую смесь распределяли по плотному цементобетону различными способами («свежий на твердый», «свежий на свежий»). Часть затвердевших образцов были покрыты солевым раствором и подвергнуты циклам замораживания-оттаивания, остальные хранились при температуре 20°С и относительной влажности воздуха 65%. Для оценки сцепления определяли прочность сцепления до начала испытаний и после 25, 50, 75 и 100 циклов замораживания-оттаивания.

Применяемые исходные материалы

Цемент. Для приготовления пористого и плотного цементобетонов применялся портландцемент СЕМ I 32,5R, важнейшие физические и химические характеристики которого представлены ниже.

Сроки схватывания:

- начало 2 ч 55 мин

- конец 3 ч 20 мин

Водопотребность, % 23,5

Удельная поверхность, см2/г 3070

Прочность при сжатии, МПа, через:

- 2 сут. 22,7

- 28 сут. 47,6

Прочность на растяжение при изгибе, МПа, через:

- 2 сут. 5,1

- 28 сут. 8,7

Химический состав, % по массе:

- окись калия 0,98

- окись натрия 0,15

- Na2O - эквивалент 0,80

- окись кремния 21,2

- окись алюминия 5,90

- окись титана 0,48

- окись фосфора 0,10

- окись железа 2,50

- окись марганца 0,07

- окись калия 64,40

- окись магния 1,32

- сульфат 2,91

Минералогический состав, % по массе:

- C3S 48,5

- C2S 24,2

- С5А 11,4

- C4AF 7,8

Заполнитель. Для приготовления пористого цементобетона применялся базальтовый щебень размером зерен 5/8 мм (плотностью 3,0 г/см3) и рейнский песок (плотностью 2,60 г/см3) с размером частиц 0,71; 2 и 4 мм; для плотного цементобетона - базальтовый щебень размером зерен 22 - 32 мм и рейнский песок размером частиц 0/2 мм. В дорожном строительстве в качестве нижнего слоя используются составы смесей, как правило, с наибольшей крупностью зерен. Посредством выбора наибольшей крупности зерен меньшего размера (22 мм) предполагалось уменьшить разброс результатов испытаний сцепления.

Добавки. Для приготовления пористого цементобетона в качестве добавки были применены три различные полимерные эмульсии (стирол-бутадион, акрилат, стирол-акрилат с содержанием твердого вещества около 50% по массе), а также суспензия микросилики (содержание твердого вещества 51,5% по массе, плотность суспензии 1,39 г/см3, плотность твердого вещества 2,20 г/см3) и пластификатор. Плотный цементобетон был изготовлен с воздухововлекающей и пластифицирующей добавками.

Вода. В качестве воды затворения была применена водопроводная вода г. Дюссельдорфа.

Состав цементобетона

Содержание пустот в пористом цементобетоне должно составлять не менее 20% по объему, чтобы получить достаточное снижение шума. Поэтому расчетное содержание пустот в исследуемых составах составляло 25% по объему. С целью определения влияния состава на долговечность варьировались различные параметры, которые были оптимизированы в рамках европейского исследовательского проекта [13] (щебень размером зерен 5/8 мм - 95% по объему и песок размером частиц 0/0,71 мм - 5% по объему заполнителя; содержание цемента СЕМ I 32,5 R- 280 кг/м3, В/Ц - 0,25, акрилат в количестве 8% по массе цемента на твердое вещество). Составы смесей представлены в табл. 4. Содержание цемента составляло 280; 315 и 350 кг/м3, величина В/Ц - соответственно 0,25; 0,275 и 0,30. В расчете величины В/Ц учитывалась вода, содержащаяся в добавках. Применены три различные полимерные эмульсии с дозировкой 0, 5, 8 и 11% по массе цемента на твердое вещество. В один состав вводилась микрокремнезем - содержащая добавка (микросилика) в количестве 10% по массе цемента на твердое вещество и в два других - эта добавка с полимерной эмульсией.

Содержание пустот составляло около 15% по объему (при интенсивном уплотнении) и около 30% по объему (при незначительном уплотнении).

В качестве нижнего слоя, на который укладывали пористый цементобетон, использовали цементобетон с воздухововлекающей добавкой (содержание воздуха около 5% по объему) следующего состава:

Щебень размером зерен 5/8 мм, кг/м3 1373

Рейнский песок размером частиц 0/2 мм, кг/м3 641

Цемент, кг/м3 350

Вода, кг/м3 140

В/Ц 0,40

Воздухововлекающая добавка, % от массы цемента 0,06

Пластификатор, % от массы цемента 1,50

Для улучшения сцепления между слоями при укладке «свежий на твердый» была применена прослойка следующего состава:

Цемент (СЕМ I 32,5 R), кг/м3 1430

Полимерная эмульсия (20% по массе), кг/м3 286

Вода затворения, кг/м3 286

Изготовление и хранение образцов

Пористая цементобетонная смесь перемешивалась в лабораторном смесителе 2 мин, уплотнялась на вибростоле до тех пор, пока достигалась заданная плотность. Были изготовлены следующие образцы:

- четыре куба с длиной ребра 150 мм (для испытания на прочность при сжатии);

- три балки 10×15×70 см (для испытания на прочность при растяжении);

- четыре куба с длиной ребра 100 мм (для испытания на морозо- и морозосолестойкость).

Таблица 4

Составы пористой цементобетонной смеси

|

Компоненты смеси |

Содержание компонентов для составов, кг/м3 |

|||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

Щебень размером зерен 5/8 мм |

1617 |

1617 |

1617 |

1702 |

1532 |

1552 |

1487 |

!597 |

1577 |

1617 |

1617 |

1680 |

1641 |

1593 |

1628 |

1568 |

1599 |

1604 |

1604 |

1604 |

|

Песок размером частиц, мм; |

74 |

74 |

74 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0/0,071 |

74 |

|

|

- |

147 |

70 |

68 |

73 |

72 |

74 |

74 |

76 |

74 |

73 |

87 |

83 |

73 |

- |

- |

- |

|

0/2 |

- |

74 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

0/4 |

- |

- |

74 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Цемент |

280 |

280 |

280 |

280 |

280 |

315 |

350 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

330 |

|

Вода |

70,0 |

70,0 |

70,0 |

70,0 |

70,0 |

78,8 |

87,5 |

77,0 |

84,0 |

70,0 |

70,0 |

70,0 |

70,0 |

70,0 |

70,0 |

70,0 |

70,0 |

82,5 |

82,5 |

82,5 |

|

Полимерная эмульсия |

22,4 (Б) |

22,4 (Б) |

22,4 (Б) |

22,4 (Б) |

22,4 (Б) |

25,2 (Б) |

28,0 (Б) |

22,4 (Б) |

22,4 (Б) |

22,4 (А) |

22,4 (В) |

- - |

14,0 (Б) |

30,8 (Б) |

- - |

22,4 (Б) |

22,4 (Б) |

26,4 (А) |

26,4 (Б) |

26,4 (В) |

|

Микросилика |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

28,0 |

28,0 |

14,0 |

- |

|

. |

|

Пластификатор |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

, |

5,4 |

5,4 |

5,4 |

• |

- |

- |

Примечания: 1. Количество воды указано с учетом ее содержания в полимерной эмульсии и (или) микросилике.

2. Количество полимерной эмульсии и микроснлнки дано в % по массе цемента на твердое вещество.

3. Вид полимерной эмульсии: А - стирол-бутадион; Б - акрилат; В - стирол-акрилат

Образцы для защиты против высушивания хранили под влажной мешковиной укрытыми сверху стеклом. После распалубки в возрасте 1 сут образцы упаковывали в пластиковую пленку. В возрасте 7 сут образцы распаковывали и до испытаний хранили в климатической камере при температуре около 20°С и относительной влажности воздуха около 65%.

Для определения набухания и усадки были изготовлены четыре балки размером 10×10×50 см из составов смеси № 1, 6, 7 (см. табл. 4) с различным содержанием цемента. После распалубки в возрасте 1 сут балки маркировали и проводили нулевое измерение для определения их длины. Образцы до возраста 3 сут оставались герметично упакованными в тесно прилегающей пленке. Затем балки распаковывали, две из них хранили в климатической камере при температуре около 20°С и относительной влажности воздуха около 65% и две балки в воде (температура около 20°С).

Исследование сцепления между слоями проводилось на образцах-плитах. Укладка слоев выполнялась в нескольких вариантах:

•«свежий на твердый»:

- с распределением клеящего состава для улучшения сцепления;

- с удалением раствора с поверхности нижнего слоя и распределением клеящего состава;

• «свежий на свежий».

Вариант «свежий на твердый»

Нижний слой из плотной цементобетонной смеси укладывали в опалубку (размером 1×1 м), уплотняли на вибростоле в один слой толщиной примерно 7 см и укрывали влажной мешковиной и пластиковой пленкой. После распалубки в возрасте 1 сут плиты хранили до возраста 7 сут в туманной камере (при температуре 20°С и относительной влажности около 100%), а затем в климатической камере при той же температуре и относительной влажности 65%. У одной плиты в возрасте двух недель с помощью щетки удаляли поверхностный раствор так, чтобы были видны зерна заполнителя. Через 28 сут после изготовления распределяли пористую цементобетонную смесь (состав № 1, см. табл. 4). Перед ее укладкой плиты увлажняли и для улучшения сцепления наносили клеящий состав в количестве 2 л/м2, который предварительно перемешивали в смесителе в течение 1 мин.

Время между смешиванием клеящего состава и распределением пористой смеси составляло около 15 мин. Эту смесь распределяли равномерно и уплотняли на вибростоле с нагрузкой 50 кг таким образом, чтобы получить содержание пустот около 25%. Затем соединенную плиту укрывали мешковиной. После распалубки в возрасте 1 сут плита хранилась в течение 6 сут в туманной камере при температуре 20°С и относительной влажности 100%, а затем до возраста 28 сут - в климатической камере при той же температуре и относительной влажности 65%. В возрасте двух недель из соединенной плиты размером 1×1 м вырезали девять образцов размером 25×25 см. Чтобы во время испытаний на морозосолестойкость обеспечить передачу воды только по верхнему слою, а не к боковым сторонам, боковые поверхности нижнего слоя были изолированы путем приклеивания каучукового уплотнителя. Для контроля правильности распределения солевого раствора из пористого цементобетона на всю его толщину в двух противоположно расположенных углах плиты были вырезаны образцы треугольной формы с длиной ребра около 1 см.

Для сравнения хранящиеся в климатической камере образцы были одинаково уплотнены.

Вариант «свежий на свежий»

В этом варианте пористая цементобетонная смесь укладывалась через 0,5 ч после уплотнения нижнего слоя и уплотнялась как и при варианте «свежий на твердый». Дальнейшая подготовка образцов для испытаний была аналогичной предыдущему варианту.

Результаты испытаний

Содержание открытой пористости (пустот), определенное методом гидростатического взвешивания, несколько отличалось от расчетного содержания пустот. При содержании пустот около 30% почти все они заполняются водой. С увеличением их количества повышается разница между расчетной и доступной воде пустотностью примерно на 1% при 25%-ной открытой пористости, свыше 2% - при 20%-ной открытой пористости и 3,5% - при 15%-ной открытой пористости. Эти результаты хорошо согласуются с полученными зависимостями для пористого асфальтобетона.

Прочность (при сжатии, изгибе и растяжении) в первую очередь зависит от содержания пустот. Поэтому воздействие различных параметров на прочностные свойства может быть оценено только при одинаковом содержании пустот. Такие параметры состава смеси, как, например, крупность зерен песка, доля песка в заполнителе, содержание цемента и вид эмульсии, в сравнении с содержанием пустот, в проведенных опытах имели незначительное влияние на прочность. Колебания находились в рамках погрешности испытаний.

Прочность на растяжение при изгибе и раскалывании зависит от количества полимерной эмульсии: повышенное ее содержание ведет к увеличению прочности. Прочность практически не повышается при снижении величины В/Ц. В составах смеси № 15, 16 (см. табл. 4) введенная добавка микросилики (10% по массе цемента на твердое вещество) не повысила прочность, так как пористый цементобетон был плохо уплотнен. Несмотря на добавку пластификатора (2% от массы цемента), цементное тесто имело очень жесткую консистенцию и поэтому не могло оптимально обволакивать зерна заполнителя. Только снижение вдвое количества микросилики (до 5% по массе цемента на твердое вещество) позволило улучшить удобоукладываемость этой смеси.

Прочность при сжатии в зависимости от состава смеси при пустотности около 25% составляла 20 - 25 МПа, что ниже требований нормативных документов к цементобетону для покрытий.

Прочность на растяжение при изгибе при применении полимерной эмульсии в максимально допустимом количестве составляет 5,5 МПа при пустотности около 25%, что соответствует требованиям нормативных документов.

Набухание и усадка. Испытания образцов, хранившихся в течение 1 года в климатической камере (при температуре 20°С и относительной влажности 65%), показали, что пористый цементобетон характеризуется большим набуханием и меньшей усадкой по сравнению с плотным цементобетоном (содержание цемента 350 кг/м3 и В/Ц = 0,45) на основе базальтового щебня. В условиях сухого хранения пористый цементобетон имеет большую усадку, чем плотный цементобетон. Цементный камень пористого цементобетона может быстрее высыхать вследствие открытой пористости и воспринимать воду, чем цементный камень плотного цементобетона. Вследствие повышенного содержания цементного теста плотный цементобетон примерно через год усыхает сильнее. Повышенное набухание пористого цементобетона происходит вследствие набухания полимера. С увеличением содержания цементного раствора величина усадки пористого цементобетона выше, а набухание одинаково по сравнению с плотным цементобетоном.

Морозосолестойкость. При проведении испытаний были применены два метода:

- метод ванны, при котором кубы с ребром 10 см замораживали и оттаивали в 3%-ном растворе NaCl (глубина погружения в ванну 1 см);

- замораживание на воздухе и оттаивание в растворе NaCl.

Образцы подвергались 100 циклам замораживания-оттаивания. Для большинства из них вследствие сильного разрушения испытания были прекращены раньше. Визуальная оценка образцов показала, что повреждения были вызваны потерей сцепления между цементным камнем и заполнителем. В обоих методах испытаний шелушение образцов происходило снизу вверх. Причиной этого является то, что в методе замораживания на воздухе и оттаивания в растворе NaCl остатки раствора NaCl после стекания остаются в нижней части образцов, а соответственно при методе испытаний в ванне образцы замораживаются погруженными на 1 см в этот раствор и основные напряжения находятся также в нижней части образцов. Поэтому потеря 50% массы означает, что только у половины образцов верхняя часть имеет слабые повреждения. Такой характер повреждений не всегда соизмерим с водосодержанием образцов и является причиной увеличения динамического модуля Е, измеренного неразрушающим методом. После отделения одного слоя от ослабленных зерен щебня в результате воздействия циклов замораживания-оттаивания и противогололедных солей оставшаяся часть образца может показать в нижней, теперь «неповрежденной» области, повышенный модуль Е. При обоих методах испытаний на морозосолестойкость оказалось невозможным одинаково оценить различные составы пористого цементобетона. С точки зрения потери массы и изменения динамического модуля Е были сделаны следующие выводы.

Характер повреждений при обоих методах испытаний сравним и оценивается величинами одинакового порядка. Когда после определенного количества циклов замораживания-оттаивания потери массы составляли от 5 до 10%, далее разрушение прогрессировало. Потери массы при обоих методах, за некоторым исключением, останавливались на величинах 5% после 100 циклов замораживания-оттаивания, после которых для плотного цементобетона с высокой морозосолестойкостыо испытания прекращались.

При обоих методах испытаний динамический модуль Е снижался, прежде чем была достигнута потеря массы, равная 5%. При методе замораживания на воздухе и оттаивания в растворе NaCl отмечалось более значительное падение модуля Е с увеличением количества циклов замораживания-оттаивания, чем при методе испытаний в ванне. Причиной этого быть может то, что при методе испытаний в ванне после отделения верхнего слоя от зерен щебня остается относительно неповрежденный образец пористого цементобетона.

В результате исследования влияния параметров состава на морозостойкость пористого цементобетона установлено следующее.

Повышение содержания пустот ведет к сильному шелушению образцов и падению динамического модуля Е в начале испытаний. Поэтому особое значение имеет одинаковое уплотнение пористого цементобетона, так как при минимальном уплотнении происходит больше повреждений.

Повышенная величина В/Ц привела при методе замораживания на воздухе и оттаивания в растворе NaCl к раннему падению динамического модуля Е и к большему шелушению. При методе испытаний в ванне влияние В/Ц не установлено.

Из трех полимеров лучшие результаты по потере массы и падению модуля Е независимо от метода испытаний получены в пористом цементобетоне на основе добавки акрилата. Увеличение этой добавки повышает морозосолестойкость пористого цементобетона. Без добавки полимера образцы разрушались после 10 - 20 циклов замораживания-оттаивания.

Увеличение содержания цемента при одинаковой величине В/Ц способствует незначительному повышению морозосолестойкости благодаря лучшему склеиванию зерен заполнителя.

Добавка микросилики (10% по массе цемента на твердое вещество) улучшает морозосолестойкость, но в меньшей степени, чем добавка акрилата (8% по массе цемента на твердое вещество). При одновременном применении акрилата и микросилики потеря массы после 100 циклов замораживания-оттаивания составляла около 2%. Падение динамического модуля Е не наблюдалось. При применении акрилата и микросилики в меньшем количестве (до 5% по массе) шелушение и потеря массы не увеличились.

Параллельное испытание образцов в воде вместо солевого раствора показало, что пористый цементобетон без добавки полимерной эмульсии имеет высокую морозостойкость.

В результате испытания на морозосолестойкость пористого цементобетона установлено, что выбранные методы испытаний составов смесей похожи и различаются некоторыми особенностями. Многолетние исследования показывают, что если в лабораторных испытаниях в образцах из плотного цементобетона потеря массы составляет 5%, то в покрытиях из такого цементобетона не происходит повреждений при воздействии мороза и противогололедных солей.

Подобная связь между методами испытания и практическими результатами для пористого цементобетона до сих пор не установлена. Поэтому невозможно для пористого цементобетона с высокой морозосолестойкостью установить проверенную практическим опытом абсолютную граничную величину в отношении допустимой потери массы. Можно только дифференцировать составы смесей с незначительным или сильным шелушением. Испытание образцов, где верхним слоем является пористый, а нижним - плотный цементобетон, лучше проводить методом ванны, так как на практике поперечные уклоны поверхности покрытия слишком незначительны, чтобы обеспечивать полное стекание воды (или солевого раствора), в результате чего на границе соединения слоев всегда остается жидкость, которая может замерзнуть. Поэтому данный метод позволяет лучше представить поведение слоев в реальных условиях. В качестве критериев оценки могут испытываться:

• остаточная прочность при сжатии;

• падение динамического модуля Е;

• шелушение (потеря массы).

Процесс шелушения после максимальных 100 циклов замораживания-оттаивания, как правило, очень быстро прогрессирует, так что невозможно определить остаточную прочность при сжатии образцов. Поэтому необходимо до проведения практических испытаний на морозосолестойкость испытать пористый цементобетон методом ванны и в качестве критерия оценки выбрать шелушение.

Кроме того, метод ванны в сравнении с методом замораживания на воздухе и оттаивания в растворе NaCl имеет большое преимущество в том, что испытание может проводиться в морозильной камере с программным управлением.

Прочность сцепления. Без воздействия циклов замораживания-оттаивания и противогололедных солей прочность сцепления повышается незначительно с увеличением продолжительности хранения плит в климатической камере (табл. 5, 6). При способе укладки «свежий на твердый» разрыв происходит в основном в пористом цементобетоне, а при способе укладки «свежий на свежий» - всегда в этом материале.

Прочность сцепления в результате воздействия противогололедных солей после 50 циклов замораживания-оттаивания снижается до 50%, При способе укладки «свежий на твердый» после 50 циклов замораживания-оттаивания частично разрушаются связующая прослойка и пористый цементобетон (на расстоянии 0,5 - 1,0 см от границы соединения слоев).

Таблица 5

Прочность сцепления соединенных образцов (при укладке «свежий на твердый») с клеящей прослойкой

|

Время испытания |

Прочность сцепления βн, МПа, и место разрыва |

|||

|

при воздействии мороза и противогололедных солей |

без воздействия мороза и противогололедных солей |

|||

|

βн |

Место разрыва |

βн |

Место разрыва |

|

|

В возрасте 28сут |

|

- |

1,95 |

Пористый цементобетон |

|

2,48 |

То же |

|||

|

перед началом |

1,84 |

-«- |

||

|

замораживания |

2,00 |

-«- |

||

|

2,07* |

||||

|

После 25 циклов замораживания-оттаивания |

2,01 |

Прослойка - пористый цементобетон |

2,06 |

Пористый цементобетон |

|

1,29 |

Пористый цементобетон |

2,40 |

То же |

|

|

1,35 |

Прослойка - пористый цементобетон |

2,14 |

-«- |

|

|

2,19 |

Пористый цементобетон |

2,40 |

-«- |

|

|

1,71* |

|

2,25* |

|

|

|

После 50 циклов замораживания-оттаивания |

0,98 |

Прослойка - пористый цементобетон |

2,93 |

Прослойка - пористый цементобетон |

|

1,74 |

Пористый цементобетон |

2,12 |

Тоже |

|

|

1,14 |

Прослойка - пористый цементобетон |

2,18 |

-«- |

|

|

1,83 |

Пористый цементобетон |

2,36 |

Пористый цементобетон |

|

|

1,42* |

|

2,40* |

|

|

|

После 75 циклов замораживания-оттаивания |

0,40 |

Прослойка - пористый цементобетон |

2,24 |

Пористый цементобетон |

|

0,62 |

Тоже |

2,50 |

Тоже |

|

|

0,45 |

-«- |

2,63 |

-«- |

|

|

0,80 |

-«- |

2,84 |

-«- |

|

|

0,57* |

|

2,55* |

|

|

|

После 100 циклов замораживания-оттаивания |

- |

Отрыв от нижнего слоя |

2,17 |

Пористый цементобетон |

|

0,20 |

Прослойка - пористый цементобетон |

2,41 |

То же |

|

|

0,16 |

Тоже |

2,52 |

-«- |

|

|

0,10 |

-«- |

2,54 |

-«- |

|

|

0,15* |

|

|

|

|

|

|

|

274Д* |

|

|

* Среднее значение прочности сцепления.

Таблица 6