Министерство строительства СССР

Главивановострой

Трест Оргтехстрой

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ

КАРТА

УСТРОЙСТВО КАНАЛИЗАЦИОННОГО

ДВУХЪЯРУСНОГО ОТСТОЙНИКА

ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА

ДИАМЕТРОМ 9 м

Ярославль 1982

Содержание

|

2. Организация и технология строительного процесса 3. Технико-экономические показатели 4. Материально-технические ресурсы

|

|

Типовая технологическая карта |

|

Двухъярусный канализационный отстойник |

1. Область применения

1.1. Технологическая карта разработана на устройство железобетонного монолитного отстойника диаметром 9 м по типовому проекту 902-2-72, разработанному Государственным проектным институтом Союзводоканалпроект.

1.2. В состав работ, рассматриваемых в карте, входят:

устройство бетонной подготовки;

устройство днища;

устройство стен;

устройство желобов, распределительного и сборного лотков;

окраска горячей битумной мастикой за 2 раза;

устройство прижимной кирпичной стенки.

1.3. Работы по возведению отстойника предусмотрено вести:

бетонирование стен и балок - в 2 смени, остальные работы - в 1 смену.

1.4. При привязке технологической карты к конкретным объекту и условиям строительства уточняют объемы работ, калькуляцию трудовых затрат, средства механизации с учетом максимального использования наличного парка механизмов.

|

Разработана 25 июня 1981 г. |

Утверждена 20 ноября 1981 г. |

Срок введения1 июля 1982 г. |

2. Организация и технология строительного процесса

2.1. До начала устройства отстойника должны быть выполнены:

земляные работы;

основание под днище отстойника (ручная подчистка непосредственно перед устройством бетонной подготовки);

временные автодороги;

временное электроснабжение;

доставлены на объект монтажный кран, строительные машины, сварочные трансформаторы, инвентарь, инструмент и приспособления;

доставлены и уложены на площадках складирования щиты опалубки, арматурные сетки и каркасы.

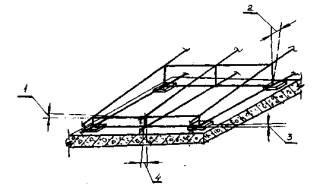

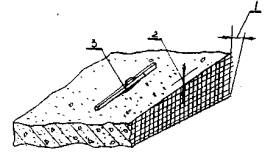

2.2. Доставленные на площадку щиты опалубки, арматуру и другие материалы раскладывают в зоне действия монтажного крана (рис. 1, 2, 4, 6, 7, 9) с созданием постоянного запаса, обеспечивающего бесперебойную работу звеньев по возведению отстойников в течение не менее трех смен.

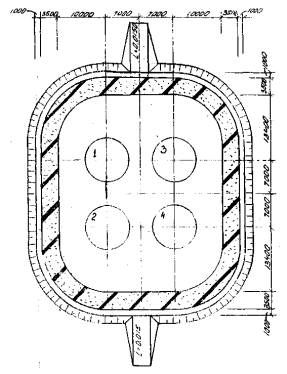

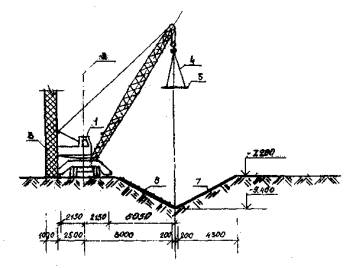

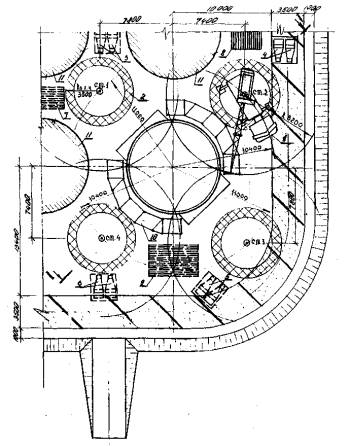

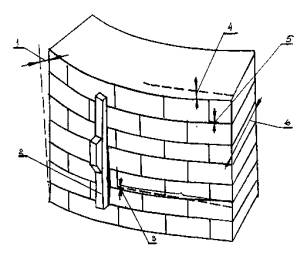

Рис. 1. Ситуационный план:

1, 2, 3, 4 - очередность выполнения отстойников

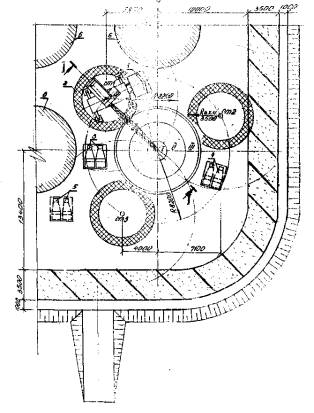

Рис. 2. Схема устройства бетонной подготовки:

1 - автомобильный кран КC-3562A; 2 - опасная зона хвостовой части крана; 3 - площадка для приема бетона со стоянки 1; 4 - площадка для приема бетона со стоянки 2; 5 - площадка для приема бетона со стоянки 3; 6 - смонтированные отстойники; I-II-III - очередность заполнения полос

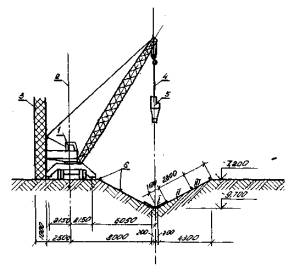

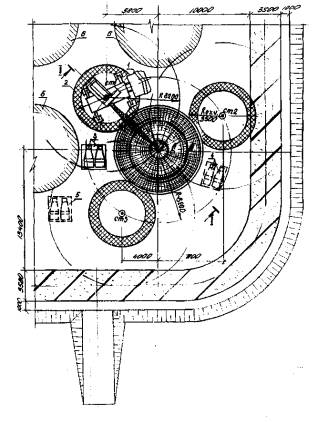

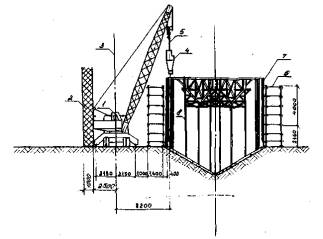

Рис. 3. Схема устройства бетонной подготовки (разрез I-I):

1 - автомобильный кран KС-3562A; 2 - ось движения крана; 3 - опасная зона хвостовой части крана; 4 - двухветвевой строп; 5 - бадья для подъема бетона; 6 - маячные рейки; I, II, III - очередность заполнения полос

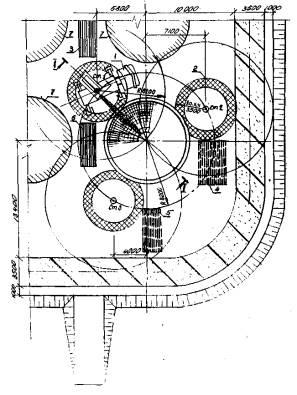

Рис 4. Схема производства работ по установке арматуры днища и опорного кольца отстойника:

1 - автомобильный кран КС-3562А; 2 - опасная зона хвостовой части крана; 3 - площадка складирования арматуры для стоянки 1; 4 - площадка складирования арматуры для стоянки 2; 5 - площадка складирования арматуры для стоянки 3; 6 - площадка складирования арматуры для стоянок 1 и 3; 7 - смонтированные отстойники

Рис. 5. Схема производства работ по установке арматуры днища и опорного кольца отстойника (разрез I-I):

1 - автомобильный края КC-3562А; 2 - ось движения крана; 3 - опасная зона хвостовой части крана; 4 - строп четырехветвевой; 5 - монтируемый арматурный каркас; 6 - установленная арматура; 7 - бетонная подготовка

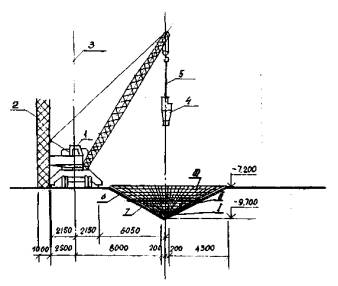

Рис. 6. Схема бетонирования днища:

1 - автомобильный кран КС-3562А; 2 - опасная зона хвостовой части крана; 3 - площадка для приема бетона со стоянки 1; 4 - площадка для приема бетона со стоянки 2; 5 - площадка для приема бетона со стоянки 3; 6 - смонтированные отстойники; I, II, III - очередность заполнения полос

Рис. 7. Схема бетонирования днища (разрез I-I):

1 - автомобильный кран КС-3562А; 2 - опасная зона хвостовой части крана; 3 - ось движения крана; 4 - бадья для подачи бетона; 5 - строп двухветвевой; 6 - уложенная арматура днища; 7 - бетонная подготовка; I, II, III - очередность заполнения полос

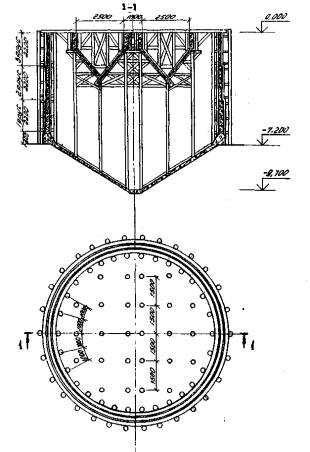

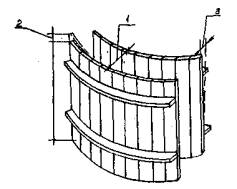

Рис. 8. Устройство опалубки стен и балок

Рис. 9. Схема бетонирования стен:

1 - автомобильный кран КС-3562А; 2 - опасная зона хвостовой части крана; 3 - площадка для приема раствора со стоянки 1; 4 - площадка для приема раствора со стоянки 2; 5 - площадка для приема раствора со стоянки 3; 6 - площадка для приема раствора со стоянки 4; 7 - площадка для складирования арматуры со стоянки 1; 8 - площадка для складирования арматуры со стоянки 2; 9 - площадка для складирования арматуры со стоянок 3 и 4; 10 - трубчатые безболтовые леса; 11 - смонтированные отстойники

Бетон на строительную площадку доставляют централизованно автобетоновозами или автосамосвалами, приспособленными для перевозки бетона. К месту укладки бетонную смесь подают в поворотных бадьях вместимостью 1 м3 автомобильным кран КС-3562А со стрелой длиной 14 м. Уплотняют ее виброрейкой СО-132 длиной 3 м.

2.3. При возведении отстойника применяется автомобильный кран КС-3562А.

Бетонную подготовку выполняют полосами шириной 2,8 м по длине окружности. ширину полосы ограничивают маячными рейками, которые определяют проектную толщину и уклон подготовки. Для этого маячные рейки, выполняют в виде кружала. Полосы заполняются бетонной смесью через одну. Очередность заполнения полос и схема организации работ при бетонировании подготовки даны на рис. 2, 3.

Работы по устройству бетонной подготовки выполняются в следующей последовательности:

установка маячных реек;

укладка бетонной смеси с разравниванием;

уплотнение и выравнивание бетонной смеси виброрейкой;

снятие маячных реек.

Бетон, уложенный в жаркую солнечную погоду, следует немедленно накрыть, а во время дождя защитить от попадания воды. Случайно размытый слой бетона следует удалить.

Устройство бетонной подготовки должно сопровождаться соответствующими записями в журнале бетонных работ.

Устройство цементной стяжки выполняется полосами шириной 2,8 м по длине окружности. Ширину полосы ограничивают маячными рейками, которые определяют проектную толщину и уклон стяжки. Полосы заполняют цементным раствором состава 1:2 через одну (см. рис. 2, 3). Разравнивают цементный раствор деревянным правилом длиной 2,5 м.

Работа по устройству цементной стяжки выполняются в следующей последовательности:

установка маячных реек;

укладка раствора с разравниванием;

снятие маячных реек.

Раствор, уложенный в стяжку в жаркую солнечную погоду, следует немедленно накрыть, а во время дождя защитить от попадания воды. Случайно размытый слой раствора следует удалить.

По окончании устройства цементной стяжки составляется акт на скрытые работы.

Устройство днища отстойника начинать с вязки нижних сеток и каркасов и укладки их на бетонных подкладках, обеспечивающих проектную толщину защитного слоя бетона. Верхние сетки фиксируют на каркасах-подставках.

Организация работ при укладке арматуры приводится на рис. 4, 5.

Установленную арматуру необходимо закрепить и предохранить от смещений и повреждений, которые могут произойти в процессе бетонирования.

Принимать смонтированную арматуру и сварные стыковые соединения следует до укладки бетонной смеси и оформлять актом освидетельствования скрытых работ.

К установке опалубки днища приступают после инструментальной проверки соответствия геометрических размеров щитов опалубки проектным.

Устанавливают опалубку вручную, начиная с маячных щитов, которые ставят на расстоянии 3-4 м друг от друга. Шаг маячных щитов должен быть кратным их длине. Щиты опалубки закрепляют в строго вертикальном положении подкосами и временными распорками.

Перед укладкой бетонной смеси должны быть проверены и приняты:

все конструкции и их элементы, закрываемые в процессе последующих работ;

правильность установки и закрепления опалубки и поддерживающих ее конструкций и маячных реек.

Опалубка должна быть очищена от мусора и грязи, а арматура - от ржавчины.

Работы по бетонированию днища отстойника ведутся в два этапа:

1-й этап - бетонирование днища;

2-й этап - бетонирование опорного кольца.

Днище бетонируется (рис. 6, 7) полосами шириной 2,8 м по длине окружности. Ширину полосы ограничивают маячными рейками, которые определяют проектные толщину и уклон днища отстойника. Для этого маячные рейки выполняют в виде кружала. Полосы заполняются через одну. Промежуточная полоса должна бетонироваться после затвердения бетона в смежных полосах и снятия маячных реек.

При бетонировании промежуточной полосы днища отстойника поверхность ранее уложенного бетона (рабочий шов первой и второй полос) очищают металлической щеткой или пневмоскребком от грязи и пленки цементного молока так, чтобы обнажить крупный заполнитель, обдувают сжатым воздухом и смачивают водой. На подготовленную поверхность рабочего шва наносят слой цементного раствора состава 1:3 толщиной 1-2 см, прочностью не ниже прочности бетона отстойника.

По достижении бетоном, уложенным в днище, достаточной прочности (не менее 15 кг/см2) приступают к укладке бетона в опалубку.

Бетонная смесь укладывается слоями одинаковой толщины в одном направлении.

Бетонирование должно сопровождаться соответствующими, записями в журнале бетонных работ.

Бетонная смесь, уложенная в днище отстойника, уплотняется виброрейкой CО-132 длиной 3 м, а в опорном кольце - глубинным вибратором ИВ-47 с рабочей частью длиной 440 мм. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Для передвижения рабочих, занятых установкой маячных реек и бетонированием днища, прокладывают ходовые деревянные трапы шириной 0,6 м.

Опалубку разбирают в следующем порядке:

удаляют наружные крепления - подкосы и распорки;

обрезают проволочные скрутки;

отрывают щиты от бетона ломиками или коленчатыми рычагами.

Рабочую поверхность опалубки после снятия очищают от налипшего бетона и цементного молока и .смазывают антиадгезионной смазкой.

Опалубку стен отстойника устанавливают в определенной последовательности: сначала внутреннюю опалубку (стойки, щиты, связи), а затем наружную отдельными ярусами по мере бетонирования (высота яруса 1 м). Последовательность установки опалубки представлена на рис. 8.

Внутренние щиты опалубки крепят через бруски к стойкам внутренних лесов, Наружные щиты болтами крепят к внутренним щитам. Через 2 ч после бетонирования стен болты проворачивают для ликвидации их сцепления с бетоном. После снятия опалубки отверстия, оставшиеся от болтов, инъецируют расширяющимся бетоном.

К арматурным работам приступают после установки внутренних щитов опалубки стен. Стены, балки, приемный и отводящий лотки армируются сетками и каркасами, соединенными электродуговой сваркой.

Арматуру стен устанавливают в три яруса по мере бетонирования стен (рис. 9, 10).

Рис. 10. Схема бетонирования стен (разрез I-I):

1 - автонобильный кран КС-3562А; 2 - опасная зона хвостовой части крана; 3 - ось движения крана; 4 - бадья для подачи бетона; ,5 - строп двухветвевой; 6 - трубчатые безболтовые леса; 7 - опалубка стен; 8 - опалубка балок

Арматуру балок, подводящего и отводящего лотков устанавливают полностью на весь объем бетонных работ после проверки и приемки опалубки.

Стены отстойника бетонируют с инвентарных трубчатых безболтовых лесов, установленных с наружной стороны отстойника (см. рис. 9) Бетон укладывают слоями толщиной 20-25 см в одном направлении по всему периметру стен с тем, чтобы до укладки последующего слоя прошло не более 2 ч.

Балки приемного и отводящего лотков должны бетонироваться непрерывно. При перерывах в бетонировании более двух часов работы возобновляют лишь после достижения ранее уложенным бетоном прочности 15 кг/см2.

Поверхность рабочего шва очищают от цементной пленки и смачивают водой. Оставшуюся на поверхности воду удаляют.

Бетонную смесь уплотняют глубинным вибратором. Оптимальная продолжительность вибрирования на одном месте должна быть 20-30 с. Во время уплотнения бетонной смеси глубинным вибратором опирание его на арматуру и закладные части не допускается.

Бетонирование должно сопровождаться соответствующими записями в журнале бетонных работ.

При уходе за бетоном необходимо:

обеспечивать благоприятные температурно-влажностные условия для твердения бетона, предохранять его от вредного воздействия ветра, прямых солнечных лучей, систематически поливая водой влагоемкие покрытия (мешковину, слой песка, опилок) открытых поверхностей бетона;

в сухую погоду открытые поверхности бетона поддерживать во влажном состоянии до достижения бетоном 70% проектной прочности.

При выполнении торкретных работ используют установленные внутри отстойника для поддержки опалубки стен и балки леса, на прогоны которых укладывают настил, и столики-козелки для малярных и штукатурных работ.

Торкретирование поверхностей отстойника производят ярусами (рис. 11).

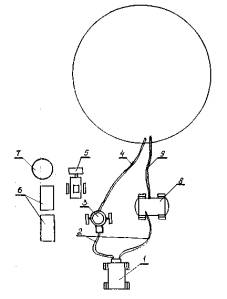

Рис. 11. Схема установки для производства торкрет-штукатурки:

1 - компрессор; 2 - шланги для подачи воздуха; 3 - цемент-пушка; 4 - шланг для подачи сухой смеси; 5 - растворомешалка; 6 - ящик для песка; 7 - емкость для цемента; 8 - бак для воды; 9 - шланг для воды

С поверхности, подлежащей торкретированию, удаляют неровности, обрабатывают пескоструйным способом и промывают струей воды при помощи установки СБ-13,

Пескоструйную обработку производят песчано-воздушной струей, используя просушенный чистый песок крупностью до 8 мм, который завозят на площадку централизованно автосамосвалами и загружают в цемент-пушку скиповым загрузочным ковшом растворосмесителя.

Смесь для торкретирования приготовляют на сульфатостойком портландцементе марки 400 (ГОСТ 10173-76) в растворосмесителе СБ-97 (СБ-30). Заполнитель - среднезернистый песок с крупностью частиц не более 5 мм (ГОСТ 8736-77).

С целью повышения водонепроницаемости наносимого торкретного слоя рекомендуются следующие составы сухой смеси для:

днища отстойника - 1:1,375;

стен, балок, лотков - 1:4,5

Цемент и песок дозируют только по массе с учетом влажности песка (4-5%).

Торкрет-штукатурку наносят при помощи установки (рис. 11), состоящей из цемент-пушки СБ-13, компрессора ДК-9, бака для воды, воздухоочистителя и сопла с насадками и шлангов, в соответствии со СНиП III-15-76 "Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные".

Торкрет-штукатурку на внутренние поверхности отстойника наносят в три слоя: два толщиной 10 мм с последующей затиркой, третий толщиной 5 мм с затиркой и железнением. Каждый последующий слой наносят после схватывания раствора предыдущего слоя.

Перерывы свыше 10 мин во время торкретирования отдельных ярусов не допускаются.

Торкрет-штукатурку на портландцементе увлажняют через 12-16 ч. В дальнейшем обработанную поверхность увлажняют через каждые 3 ч распыленной струей воды.

При торкретировании сопло должно находиться на расстоянии 80-100 см от покрываемой поверхности. Его ствол перемещают по спирали и держат строго перпендикулярно торкретируемой поверхности.

После нанесения последнего слоя торкрет-штукатурки и его затирки спустя 1-2 ч поверхность железнят при помощи гладилки.

До начала испытания отстойника должны быть выполнены следующие работы:

закончены все строительно-монтажные работы по сооружению отстойника;

визуально осмотрены все конструкции снаружи и внутри резервуара, а также технологические трубопроводы и составлен акт о готовности резервуара к испытанию, который подписывается представителями заказчика и строительной организации;

проложена сеть временного водопровода, из которого будет заполняться резервуар;

подготовлены и установлены в зоне работы бригады механизмы, инвентарь, приспособления и средства для безопасного производства работ;

составлен график круглосуточного дежурства инженерно-технического персонала;

плотно закрыты все технологические задвижки и проверено отсутствие просачивания через них воды.

Вода в резервуар заливается в два этапа:

на высоту 1 м с выдерживанием в течение суток для проверки герметичности днища;

до проектной отметки.

Испытание железобетонных емкостных сооружений на водонепроницаемость разрешается начинать не ранее чем через 5 суток после их наполнения водой. Для этого рядом с сооружением устанавливают стеклянный контрольный сосуд с ценой деления 1 мм, затем резиновой трубкой сифонным способом заполняют его водой, создав сообщающиеся сосуды, и фиксируют время заполнения.

Разность уровней за сутки умножают на площадь зеркала вода в сооружении и получают количество воды, вытекающей за сутки.

При испытании на плотность убыль воды на испарение с открытой водной поверхности должна учитываться дополнительно. Отстойник признается выдержавшим испытания, если убыль воды в нем за сутки не превышает 3 л на 1 м2 смоченной поверхности стен и днища, через стенка не просачиваются струйки вода и не увлажняется грунт в основании.

При невыполнении хотя бы одного из указанных требований резервуар считать не выдергавшим испытания. Если резервуар не выдержал испытания и подлежит ремонту, то после окончания ремонта повторяют гидравлическое испытание.

Окрасочная гидроизоляция наружной поверхности стен горячей битумной мастикой должна наноситься равномерно по всей изолируемой поверхности в два слоя толщиной около 2 мм каждый. Второй слой можно наносить только после отвердения и просушки первого. Поверхность каждого нанесенного слоя гидроизоляции и изолируемая поверхность должны предохраняться от загрязнения.

Битум разогревается, подается и наносится на изолируемую поверхность при выполнении гидроизоляции с помощью установки УРБМ-2А.

Шланги и трубы для механизированной подачи горячей битумной мастики, нагретой в соответствии с требованиями СНиП III-20-74 "Правила производства и приемки работ. Кровли, гидроизоляция, пароизоляция и теплоизоляция", защищают от охлаждения. Шланги для подачи разжиженных составов должны быть бензостойкими.

До начала изоляционных работ основание гидроизоляции выравнивается и очищается от строительного мусора.

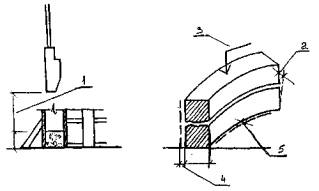

Оклеечная гидроизоляция состоит из трех слоев изола или гидроизола, наклеиваемых, по периметру опорного кольца на изолируемую поверхность горячими битумными мастиками, которые наносят слоем толщиной 1-2 мм. Последнее полотнище оклеечной рулонной гидроизоляции покрывается сплошным слоем горячей битумной мастики толщиной 2 мм. 'Для предохранения оклеечной гидроизоляции от оползания по периметру опорного кольца устраивается прижимная кирпичная стенка в 1/2 кирпича поточным методом, то есть с разбивкой стенки на захватки длиной 3 м (рис. 12).

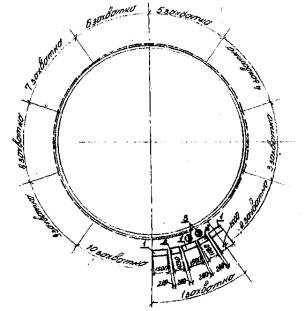

Рис. 12. Схема разбивки на захватки и организация рабочего места на захватке при кладке прижимной стенки:

1 - пакет красного кирпича; 2 - ящик с раствором; 3 - каменщики

Запас кирпича принимают из расчета двухчасовой потребности, растворные ящики заполняют раствором за 10-15 мин до начала кладки. В процессе работы запас материалов пополняют.

Кирпичную кладку ведут операционно-расчлененным методом, при котором каждый рабочий ежедневно выполняет одни и те же операции.

2.4. При производстве бетонных работ в зимнее время должны выдерживаться требования СНиП III-15-76 "Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные". Руководства по производству бетонных работ и других инструктивных документов по зимнему бетонированию.

Опалубку и арматуру перед бетонированием очистить от наледи и снега.

Для антиадгезионного покрытия рабочей поверхности опалубки применяют гидрофобизирующие смазки на основе продуктов нефтехимии, не загустевающие на морозе, - солидольную или петролатумно-керосиновую.

Особенностью производства бетонных работ при отрицательных температурах воздуха является необходимость выполнения мероприятий, обеспечивающих минимальные потери тепла бетонной смесью от момента ее приготовления до укладки в опалубку конструкции.

Торкретирование поверхности отстойника выполняют при температуре воздуха не ниже + 5°С. Если температура ниже этого предела, работы прекращают и срочно принимают меры к предохранению торкрет-штукатурки от замораживания: утепляют нанесенные слои и устраивают тепляки около оборудования.

При отрицательной температуре испытывать и заполнять отстойник нельзя.

Кирпичную прижимную стенку в зимних условиях выполняют способом замораживания или применяя обычные растворы с химическими противоморозными добавками.

При отрицательной температуре наружного воздуха для выполнения обмазочной и оклеечной гидроизоляции используются только холодные мастики.

2.5. Устройством днища, стен и покрытия занимается бригада из десяти человек:

плотники-бетонщики 4-го разряда - 3;

плотники-бетонщики 2-го разряда - 4;

арматурщик-сварщик 6-го разряда - 1;

арматурщики-сварщики 3-го разряда - 2;

нанесением торкрет-штукатурки бригада из шести человек:

штукатуры 4-го разряда - 2;

штукатуры 3-го разряда - 3;

машинист цемент-пушки 2-го разряда - 1;

машинист компрессора 3-го разряда - 1;

испытанием резервуара - звено:

слесари-сантехники 5-го разряда - 3;

рабочие 2-го разряда - 3;

компрессорщик 3-го разряда - 1;

устройством и разборкой лесов - звено монтажников:

монтажник 4-го разряда - 1;

монтажника 3-го разряда - 2;

монтаиник 2-го разряда - 1;

устройством гидроизоляпии - звено гидроизолировщиков:

изолировщик 4-го разряда - 1;

изолировщик 3-го разряда - 1;

изолировщики 2-го разряда - 2;

машинист 3-го разряда - 1;

На подаче материалов работают машинист 5-го разряда и такелажник 2-го разряда.

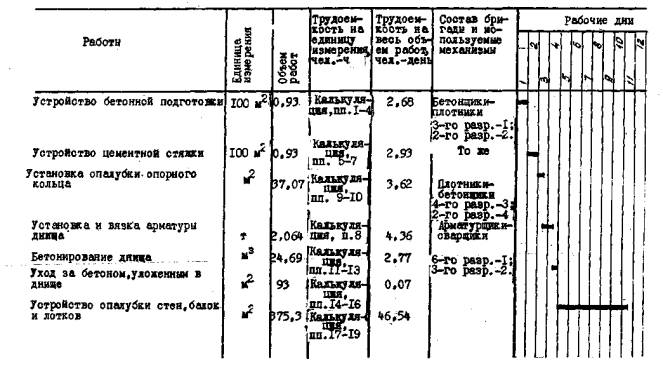

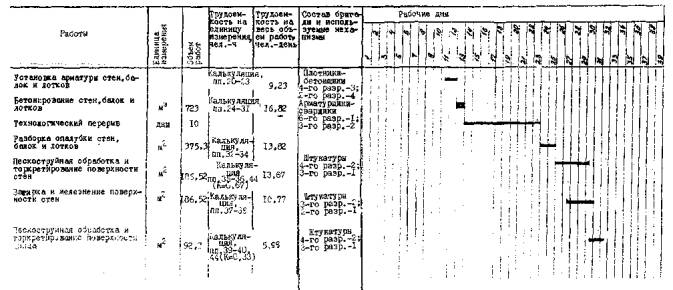

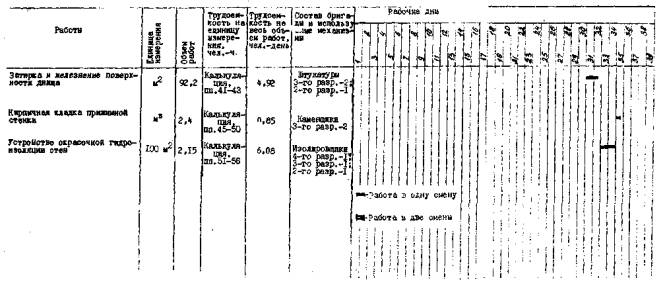

2.6. График, выполнения работ приведен в таблице 1.

2.7. Калькуляция трудовых затрат приведена в таблице 2.

2.8. Рациональная организация, методы и приемы труда при выполнении рабочих процессов и операций приняты в соответствии с типовыми картами трудовых процессов КТ-4.1-33.20-76, КТ-4.1-37.31-76, КТ-4.1-27.26-76, разработанными конструкторско-технологическим институтом Минпромотроя СССР; KT-3.1-1.8-76, KT-1.0-6.1-76, разработанными трестом Мособлоргтехстрой и ЦНИБ Главмособлстроя при Мособлисполкоме.

2.9. Операционный контроль качества работ по возведению отстойника необходимо выполнять в соответствии о требованиями СНиП III-15-76 "Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные", СНиП III-20-74 "Правила производства и приемки работ. Кровли, гидроизоляция, пароизоляция и теплоизоляция", СНиП III-17-78 "Правила производства и приемки работ. Каменные конструкции", инструкции СН 47-74.

Отклонения геометрических размеров, допустимые при бетонировании днища и стен, устройстве кирпичной прижимной стенки, приведены на рис. 13, 14, 15, 16, 17.

Рис. 13. Допустимые отклонения геометрических размеров при установке арматуры днища отстойника:

1 - в расстояниях между связями арматурных каркасов ± 10 мм; 2 - в положении стержней в торцах сварных каркасов ± 5 мм; 3 - в отдельных местах в толщине защитного слоя ± 10 мм; 4 - в расстояниях между отдельно установленными рабочими стержнями ± 10 т

Рис. 14, допустимые отклонения геометрических размеров при бетонировании днища отстойника:

1 - поверхность рабочих швов должна быть перпендикулярна поверхности элементов; 2 - отклонение толщины от проектной допускается только в отдельных местах - не более 10% заданной толщины; 3 - допустимые отклонения поверхности бетона от плоскости ± 4 мм

Рис. 15. Допустимые отклонения геометрических размеров, при установке опалубки стен отстойника:

1 - во внутренних размерах поперечных коробов опалубки и в расстояниях между внутренними поверхностями опалубки стен от проектных размеров 15 мм; 2 - от проектных размеров но длине и ширине щитов +5 мм; 3 - от вертикали или от проектного наклона плоскостей опалубки и линии их пересечения на 1 м высоты 5 мм; на всю конструкцию стен при высоте более 5 м - 15 мм; разница в толщине сменных досок щитов нестроганой опалубки ± 2 мм, строганой ± 0,5 мм

Рис. 16. Допустимые отклонения геометрических размеров при бетонировании стен:

1 - высота свободного сбрасывания бетонной смеси не более 1 м; 2 - плоскостей от вертикали или от проектного наклона 10 мм; 3 - в отметках поверхностей ± 5 мм; 4 - в размерах поперечного сечения элементов ± 8 мм; 5 - в длине элементов ± 20 мм

Рис. 17. Отклонения геометрических размеров кирпичной кладки:

1 - поверхностей кладки от вертикали на все сооружение, 30 мм; 2 - неровности на вертикальной поверхности, обнаруживаемые при накладывании двухметровой рейки 5 мм; 3 - отдельных рядов кладки от горизонтали на 10 м длины 15 мм; 4 - отметок обрезов 15 мм; 5 - толщина горизонтальных швов 8-15 мм; 6 - по толщине кладки 10 мм

Схема операционного контроля качества работ приведена в таблице 3.

2.10. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве".

График выполнения работ

Продолжение табл. 1

Окончание табл. 1

Калькуляция затрат труда

|

№ п/п |

Обоснование ЕНиР |

Работы |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на общий объем работ, чел.-ч |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат на общий объем работ, руб.-коп. |

|

1 |

§ 4-1-42, п. 17 |

Прием бетонной смеси из кузова самосвала с очистков кузова |

100 м3 |

0,14 |

8,5 |

1,19 |

4-19 |

0-59 |

|

2 |

§ 1-5, п. 4б |

Подача бетона в бадьях вместимостью 1 м3 на рабочее место |

100 т |

0,35 |

8 |

2,8 |

3-94 |

1-38 |

|

3 |

§ 4-1-42, п. 19 |

Перекидка бетонной смеси на расстояние до 2 м |

1 м3 |

14 |

0,75 |

10,5 |

0-37 |

5-18 |

|

4 |

§ 19-30, п. 1а |

Устройство бетонной подготовки толщиной 100 мм |

100 м2 |

0,93 |

7,5 |

6,98 |

3-93 |

3-65 |

|

5 |

§ I-II, прим. 4 |

Очистить кузов автосамосвала от раствора |

1 т |

14 |

0,048 |

0,67 |

0-02,1 |

0-29 |

|

6 |

§ 1-5, п. 3б |

Подача раствора в бадьях вместимостью 1 м3 на рабочее место |

100 т |

0,14 |

10 |

1,4 |

4-93 |

0-69 |

|

7 |

§ 19-27 |

Устройство цементной стяжки |

100 м2 |

0,93 |

23 |

21,39 |

12-29 |

11-43 |

|

8 |

§ 4-1-34 к=1,2 |

Установка и вязка арматуры отдельными стержнями в виде каркаса |

|

|

|

|

|

|

|

|

п. 2б |

Ø 8 мм |

1 т |

0,487 |

31,2 |

15,19 |

17-44 |

8-49 |

|

|

п. 2в |

Ø до 12 мм |

1 т |

0,219 |

21,6 |

4,73 |

12-07 |

2-64 |

|

|

п. 2г |

Ø до 18 мм |

1 т |

0,175 |

15 |

2,63 |

8-39 |

1-47 |

|

|

п. 2д |

Ø до 26 мм |

1 т |

1,183 |

10,44 |

12,35 |

5-83 |

6-90 |

|

9 |

§ 4-1-27, т. 2, п. 1a к=1,15 |

Установка прямоугольных щитов опалубки опорного кольца днища площадью до 1 м2 |

1 м2 |

18,2 |

0,75 |

13,65 |

0-42 |

7-64 |

|

10 |

§ 4-1-27, т. 2, п. 1a к=1,15 и к=1,25 |

Установка щитов трапецеидальной формы опорного кольца днища площадью до 1 м2 |

1 м2 |

18,87 |

0,81 |

15,28 |

0-45 |

8-49 |

|

11 |

§ 4-1-42, п. 17 |

Прием бетонной смеси из кузова автосамосвала с очисткой кузова |

100 м3 |

0,25 |

8,5 |

2,13 |

4-19 |

1-05 |

|

12 |

§ 1-5, п. 4б |

Подача бетона в бадьях вместимостью 1 м3 на рабочее место |

100 т |

0,62 |

8 |

4,96 |

3-94 |

2-44 |

|

13 |

§ 4-1-37, т. 3. п. 15, прим. 4 |

Укладка бетонной смеси в днище поворотными бадьями с частичной перекидкой, разравниванием и уплотнением вибраторами |

1 м3 |

24,69 |

0,61 |

15,06 |

0-34,1 |

8-42 |

|

14 |

§ 4-1-42, п. 7 |

Уход за бетоном, уложенным в конструкцию (поливка водой за 1 раз из брандспойта) |

100 м2 |

0,93 |

0,15 |

0,14 |

0-07,4 |

0-07 |

|

15 |

§ 4-1-42, п. 8 |

Покрытие бетонной поверхности рогожей |

100 м2 |

0,93 |

0,2 |

0,19 |

0-09,9 |

0-09 |

|

16 |

§ 4-1-42 |

Снятие с бетонной поверхности рогожи или матов |

100 м2 |

0,93 |

0,23 |

0,21 |

0-11,3 |

0-11 |

|

17 |

§ 4-1-28, п. 3а, прим. 1 |

Устройство опалубки стен |

1 м2 |

186,52 |

1,36 |

253,67 |

0-35,5 |

159-4,7 |

|

18 |

§ 4-1-27, п. 2ж, прим. 1 к=1,15 |

Устройство опалубки балок |

м2 |

165,88 |

0,37 |

61,38 |

0-19,6 |

32-51 |

|

19, |

§ 4-1-28, п. 5а |

Устройство опалубки лотков |

1 м2 |

22,9 |

2,5 |

57,25 |

1-57 |

35-95 |

|

20, |

§ 4-1-33, п. 2б |

Установка вертикальных арматурных сеток стен массой до 0,6 т |

1 сетка |

18 |

1,5 |

27 |

0-78 |

14-20 |

|

21 |

§ 4-1-33, п. 2б |

Установка арматурных каркасов балок массой до 0,6 т в вертикальное положение |

1 каркас |

8 |

1,5 |

12 |

0-78,5 |

6-28 |

|

22 |

§ 4-1-31 п. 3б |

Установка арматурных сеток массой до 0,6 т в наклонное положение |

1 сетка |

6 |

2,4 |

14,4 |

1-26 |

7-56 |

|

23 |

§ 4-1-34 |

Установка и вязка арматуры отдельными стержнями в виде каркаса |

|

|

|

|

|

|

|

|

п. 13а, прим. к=1,2 |

Ø 6 мм |

1 т |

0,298 |

68,4 |

20,38 |

40-87 |

12-18 |

|

|

п. 13в, прим. к=1,2 |

Ø до 12 мм |

1 т |

0,001 |

60 |

0,06 |

35-86 |

0-04 |

|

24 |

§ 4-1-42, п. 17 |

Прием бетонной смеси из кузова самосвала с очисткой кузова |

100 м3 |

0,723 |

8,5 |

6,15 |

4-19 |

3-03 |

|

25 |

§ 1-5, п. 4б |

Подача бетона в бадьях вместимостью 1 м3 на рабочее место |

100 м3 |

0,723 |

8 |

5,78 |

3-94 |

2-85 |

|

26 |

§ 4-1-37, п. 4б |

Бетонирование стен толщиной до 150 мм с одинарной арматурой резервуара диаметром до 10 м |

м3 |

7,55 |

3 |

22,65 |

1-68 |

12-68 |

|

27 |

§ 4-1-3 7, т. 4, п. 4б к=1,25 прим. |

Бетонирование стенок толщиной до 150 мм с двойной арматурой резервуара диаметром до 10 м |

1 м3 |

9,46 |

3,75 |

35,48 |

2-10 |

19-87 |

|

28 |

§ 4-1-37, т. 4, п. 4в к=1,25 прим. |

Бетонирование стен толщиной до 200 мм с двойной арматурой резервуара диаметром до 10 м |

1 м3 |

11,4 |

2,5 |

28,5 |

1-40 |

15-96 |

|

29 |

§ 4-1-37, т. 3, п. 7 |

Бетонирование балок при ширине до 150 мм |

1 м3 |

9,6 |

1,5 |

14,4 |

0-83,9 |

8-05 |

|

30 |

§ 4-1-37, т. 3, п. 7 |

Бетонирование балок при ширине до 250 мм |

1 м3 |

7,2 |

1,15 |

8,28 |

0-64,3 |

4-63 |

|

31 |

§ 4-1-37, т.5, п. 3 |

Бетонирование лотков |

1 м3 |

2,4 |

5,6 |

13,44 |

3-13 |

7-51 |

|

32 |

§ 4-1-28, п. 3б |

разборка щитовой опалубки стен резервуара диаметром до 10 м |

1 м2 |

186,52 |

0,38 |

70,88 |

0-21,2 |

39-54 |

|

33 |

§ 4-1-27, т. 4, п. 2в |

Разборка щитовой опалубки балок |

1 м2 |

165,8 |

0,14 |

23,22 |

0-07,3 |

12-11 |

|

34 |

§ 4-1-28, т. 2, п. 5б |

Разборка щитовой опалубки лотков |

1 м2 |

22,9 |

0,72 |

16.49 |

0-40,2 |

9-21 |

|

35 |

§ 5-2-18, п. 6 к=1,17 к расц. |

Пескоструйная обработка поверхности стен |

10 м2 |

18,65 |

3,2 |

59,68 |

2-35 |

43-83 |

|

36 |

§ 8-17, п. 1 к=1,17 к расц. |

Торкретирование поверхности стен |

100 м2 |

1,87 |

20,1 |

37,59 |

14-15 |

26-46 |

|

37 |

§ 8-6, п. 2 к=0,55; 1,08 |

Разравнивание слоев и затирка вручную |

1 м2 |

186,52 |

0,236 |

44,02 |

0-14,5 |

27-05 |

|

38 |

§ 4-1-40, п.3 |

Железнение поверхности стен |

1 м2 |

186,52 |

0,16 |

29,84 |

0-10 |

18-65 |

|

39 |

§ 5-2-18, п. 6 к=1,17 к расц. |

Пескоструйная обработка поверхности днища |

10 м2 |

9,22 |

3,2 |

29,5 |

2-35 |

21-57 |

|

40 |

§ 8-17.п. 3 к=1,17 к pасц. |

Торкретирование поверхности днища |

100 м2 |

0,92 |

13,5 |

12,42 |

9-50 |

8-74 |

|

41 |

§ 8-6, п. 2 к=0,55; 1,08 |

разравнивание слоев и затирка вручную |

1 м2 |

92,23 |

0,23 |

21,21 |

0-14,5 |

13-37 |

|

42 |

§ 4-1-40, п. 1 |

Железнение поверхности днища |

1 м2 |

92,23 |

0,13 |

11,99 |

0-08,1 |

7-47 |

|

43 |

§ 4-1-42, п. 7 |

Уход за торкрет-штукатуркой (полив водой из брандспойта за 1 раз) |

100 м2 |

2,79 |

0,15 |

0,42 |

0-07,4 |

0-21 |

|

44 |

§ 3-18, п. 1, 2, 3 |

Приготовление раствора для торкретирования |

м3 |

10,91 |

1,66 |

18,11 |

0-85 |

9-27 |

|

45 |

§ 3-3, т. 4 |

Кирпичная кладка прижимной стенки толщиной в 1/2 кирпича |

м3 |

2,4 |

2,31 |

5,54 |

1-28,7 |

3-09 |

|

46 |

§ I-II прим. |

Очистка кузова автосамосвала от раствора |

т |

0,7 |

0,048 |

0,03 |

0-02,1 |

0-01 |

|

47 |

§ I-II, п. 3б |

Погрузить раствор в ящики для подъема |

т |

0,7 |

0,41 |

0,29 |

0-18 |

0-13 |

|

48 |

§ 1-5, п. 1б |

Подача раствора в ящиках на рабочее место |

100 т |

0,007 |

29,2 |

0,2 |

14-40 |

0-10 |

|

49 |

§ 1-5, п.3б |

Разгрузить поддоны с красным кирпичом |

100 т |

0,035 |

10 |

0,35 |

4-93 |

0-17 |

|

50 |

§ 1-5, п. 3б |

Подать красный кирпич на рабочее место |

100 т |

5,035 |

10 |

0,35 |

4-93 |

0-17 |

|

51 |

Применительно § 7-16, п. 2 |

Огрунтовка основания битумной мастикой |

100 м2 |

2,15 |

4,2 |

9,03 |

2-07 |

4-45 |

|

52 |

§ 11-29, п. 2в |

Окрасочная гидроизоляция горячей битумной мастикой |

100 м2 |

2,15 |

10,5 |

22,58 |

5-87 |

12-62 |

|

53 |

§ 11-32, п. 3а |

Оклеечная гидроизоляция на битумной мастике |

1 м2 |

18,2 |

0,195 |

3,55 |

0-10,9 |

1-98 |

|

54 |

§ 11-6 |

Подача мастики битумным насосом |

1 м3 |

1,2 |

0.7 |

0,84 |

0-73,4 |

0-86 |

|

55 |

§ 11-46 |

Приготовление битумной мастики в котле вместимостью 1,5 т |

1 т |

1,2 |

10,5 |

12,6 |

5-94 |

7-13 |

|

56 |

Общая часть |

Обслуживание монтажного крана КС-3562А, машинист 5-го разр.-1 |

чел-дни |

16 |

|

|

5-62 |

89-92 |

|

57 |

Общая часть |

Обслуживание цемент-пушки, машинист 4-го разр.-1 |

чел-дни |

6 |

|

|

5-00 |

30-00 |

|

58 |

Общая часть |

Обслуживание компрессора, машинист 3-го разр.-1 |

чел-дни |

5 |

|

|

4-42 |

22-10 |

|

|

|

ИТОГО |

|

|

|

1143 |

|

824-12 |

Схема операционного контроля качества работ

|

Операции, подлежащие контролю |

Контроль качества выполнения операций |

||||

|

производителем работ |

мастером |

Контролируемые параметры |

Способы |

Время |

Привлекаемые службы |

|

Подготовительные работы |

- |

Достаточность размеров котлована, правильность его расположения (привязка к разбивочным осям), надежность крепления, отметки дна котлована, отметка верха подушки |

Стальной рулеткой, отвесом, нивелиром визуально |

До установки опалубки |

Геодезическая |

|

|

Устройство бетонной подготовки |

Неровность поверхности |

Нивелир, двухметровая рейка |

- |

Геодезическая |

|

Подготовительные |

|

Качество выполнения опалубки |

Визуально |

До бетонирования |

|

|

|

|

Соответствие проекту отметки основания |

Нивелир |

До бетонирования |

|

|

|

|

Состояние арматуры и закладных частей (ржавчина, масло). Акт приемки арматуры |

Визуально |

До бетонирования |

|

|

Распалубливание |

- |

Отметки уступов и верха, отметка дна прочность бетона |

Нивелир неразрушающими методами |

После распалубливания |

Геодезическая, строительная лаборатория |

|

Распапубливание |

- |

Качество поверхности, наличие и соответствие проекту отверстий, проемов и каналов, соответствие геометрических размеров и внешних очертаний проекту |

|

|

|

|

|

|

Прочность бетона, его однородность, наличие пор и трещин |

Прибор УКБ, визуально |

До бетонирования |

Лаборатория |

|

|

Подготовительные работы |

Толщина подготовки и ее качество |

Стальным метром, визуально |

До установки опалубки |

Технадзор |

|

|

|

Качество основания (очистка от грязи, наледи, снега и т.п.), снятие верхнего слоя на рабочих швах (насечка, промывка) |

Визуально |

До бетонирования |

|

|

- |

Устройство опалубки |

Правильность привязки к осям, геометрические размеры, вертикальность и горизонтальность элементов опалубки, плотность прилегания, подвижность крепления опалубки и ее жесткость |

Метром, уровнем, отвесом, визуально |

До начала бетонирования |

|

|

Приемка арматуры |

- |

Соответствие арматурных каркасов и сеток проекту по паспорту |

Визуально |

До монтажа арматуры |

|

|

Монтаж арматуры |

|

Правильность установки сеток, каркасов |

Отвес, стальной метр |

В процессе монтажа до сварки |

|

|

|

|

Обеспечение защитного слоя |

Стальной метр |

При установке опалубки |

|

|

|

|

Закрепление стыков каркасов, стоек (сварка, вязка) |

Визуально |

После закрепления |

|

|

- |

Приемка арматуры |

Диаметры и расстояния между рабочими стержнями и хомутами в сетках и каркасах (выборочно) |

Штангенциркуль, стальной метр |

До установки арматуры |

|

|

|

|

Положение закладных частей в каркасах |

Стальной метр |

До установки арматуры |

|

|

|

|

Качество выполнения мест скрепления арматуры в каркасе и сетке |

Визуально |

До установки арматуры |

|

|

- |

Складирование арматуры |

Правильность складирования и хранения |

Визуально |

До установки арматуры |

|

|

- |

Монтаж арматуры |

Правильность строповки |

Стальной метр, визуально |

Во время монтажа арматуры |

|

|

|

Монтаж арматуры |

Соответствие технологии, принятой в технологической карте ППР |

Визуально |

Во время Монтажа арматуры |

|

|

|

|

Правильность установки ходовых досок по плите |

Визуально |

Во время монтажа арматуры |

|

|

|

Укладка бетонной смеси |

Качество бетонной смеси (подвижность, кубиковая прочность) |

Конус Строй-ЦНИЛ пресс ПСУ-500 |

В процессе укладки |

Лаборатория |

|

|

|

Правильность технологии укладки бетонной смеси |

|

|

|

|

|

|

Правильность выполнения рабочих швов |

Визуально |

В процессе укладки |

|

|

|

|

Температура наружного воздуха и бетонной смеси (зимой) |

Термометр |

В процессе укладки |

|

|

- |

Уплотнение |

Шаг перестановки и глубина погружения вибраторов. Правильность их установки |

Визуально |

В процессе уплотнения |

|

|

|

|

Достаточность вибрации и толщина бетонного слоя при уплотнении |

Визуально |

В процессе уплотнения |

|

|

|

Обработка поверхности днища |

Наличие поверхностных дефектов, ровность поверхности, горизонтальность, уклон |

Двухметровой рейкой, уровнем |

После окончания бетонирования |

|

|

Обработка поверхности днища |

- |

Общий вид днища, соответствие отметок проектным |

Визуально, швеллером |

После окончания бетонирования |

|

|

|

Уход за бетоном при твердении |

Соблюдение влажностного и температурного режимов |

Термометр |

В процессе твердения |

|

|

Торкретирование |

- |

Контроль физико-механических свойств торкрета |

Исследование |

В процессе торкретирования |

Лаборатория |

|

|

Подготовка к торкретированию |

Подготовка поверхности |

Визуально, рулетка |

До торкретирования |

Геодезическая |

|

|

Торкретирование поверхности |

Соблюдение состава торкрет-штукатурки |

Исследование |

До торкретирования |

Лаборатория |

|

|

|

Контроль толщины наносимых слоев |

Визуально, рейка, стальная рулетка |

После нанесения слоя |

Геодезическая |

|

|

|

Соблюдение сроков и режима ухода за поверхностью |

Визуально, рейка, стальная рулетка |

После нанесения слоя |

Лаборатория |

|

Кирпичная кладка прижимной стенки |

- |

Качество кирпича, раствора |

Внешний осмотр, обмер, проверка паспорта |

До начала кладки |

Лаборатория |

|

- |

Кирпичная кладка прижимной стенки |

Геометрические размеры кладки |

Стальная рулетка, метр |

После выполнения каждых 10 м3 кладки |

|

|

|

|

Вертикальность, горизонтальность и поверхность кладки |

Уровень, рейка, отвес |

В процессе кладки и после окончания |

|

|

|

|

Качество швов кладки (размеры и заполнения) |

Стальной метр, двухметровая рейка |

После выполнения каждых 10 м3 кладки |

|

|

- |

Окрасочная гидроизоляция |

Качество основания (очистка от грязи, наледи, снега и т.п.) |

Визуально |

До устройства гидроизоляции |

|

|

|

|

Контроль толщины наносимых слоев |

Визуально |

В процессе устройства гидроизоляции |

|

Проектной разработки вопросов, связанных с обеспечением безопасности бетонных, изоляционных работ и работ по устройству кирпичной прижимной стенки, не требуется.

При торкретировании поверхности необходимо:

перед началом каждой смены проверять исправность торкрет-машины, шлангов, дозаторов и другого оборудования (предохранительные клапаны и манометры должны быть опломбированы);

запрещать работу на цемент-пушке под давлением, превышающим указанное в технических паспортах;

разборку, ремонт и очистку торкрет-машины выполнять после снятия давления и отключения машины от электросети;

рабочие места сопловщиков связать сигнализацией (звуковой, световой) с рабочим местом моториста торкрет-машины;

при работе на открытом воздухе сопловщику обязательно надевать очки. В закрытых помещениях очки и респираторы надевать всем членам бригады;

после окончания работы цемент-пушку очистить от невыработанных материалов, все шланги продуть сжатым воздухом и скрутить в бухты.

3. Технико-экономические показатели

Затраты труда на весь объем работ, чел.-день . . . . . . . . . . . . . . 142,86

Затраты труда на 1 м3 объема отстойника, чел.-день . . . . . . . . . 0,26

Выработка на одного рабочего в смену, м3 объема отстойника 3,83

Стоимость затрат труда, руб.-коп . . . . . . . . . . . . . . . . . . . . . . . . . 824-12

Средняя заработная плата на 1 чел.-день, руб.-коп . . . . . . . . . . 5-77

Затраты машино-смен на весь объем работ . . . . . . . . . . . . . . . . . 22

В том числе:

Для установки "Пневмобетон" . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

для автомобильного крана КС-3562А . . . . . . . . . . . . . . . . . . . . . 16

4. Материально-технические ресурсы

4.1. Потребность в основных материалах и полуфабрикатах

Таблица 4

|

Наименование |

Марка |

Ед. изм. |

Количество |

|

Бетон |

М 200 |

м3 |

63,9 |

|

Бетон |

М 50 |

м3 |

14 |

|

Раствор состава 1:2 |

|

м3 |

2,8 |

|

Раствор |

М 50 |

м3 |

0,45 |

|

Арматура |

|

|

|

|

Ø 6 мм A-I |

|

кг |

155 |

|

Ø 8 мм A-I |

|

кг |

1473 |

|

Ø 10 мм A-I |

|

кг |

138 |

|

Ø 10 мм А-II |

|

кг |

|

|

Ø 14 мм А-II |

|

кг |

890 |

|

Ø 20 мм А-II |

|

кг |

89,0 |

|

Ø 22 мм А-II |

|

кг |

1050,0 |

|

Ø 25 мм А-II |

|

кг |

276 |

Кирпич |

М 75 |

шт |

1008 |

|

Мастика битумная |

|

м3 |

1,2 |

|

Раствор для торкретирования |

М 150 |

м3 |

10,9 |

4.2. Машины, оборудование, инструменты, инвентарь и приспособления

Таблица 5

|

Наименование |

Марка, ГОСТ, № чертежа |

Количество, шт. |

Техническая характеристика |

|

Автомобильный кран |

КС-3562А |

1 |

Стрела 14 м |

|

Сварочный трансформатор |

ТД-500 |

3 |

Мощность 25,6 кВт |

|

Инструмент электросварщика |

|

3 комплекта |

|

|

Понижающий трансформатор |

ИВ-4 |

3 |

Мощность 1,2 кВт |

|

Глубинный вибратор |

ИВ-47 |

3 |

Мощность 1,2 кВт |

|

Виброрейка |

C0-I32 |

1 |

Длина 3 м |

|

Битумоварочный котел |

ИОМТПС* раб. черт 301.00.00.00 |

1 |

Вместимость 3,4 м3 |

|

Центробежный насос |

НШ-150 |

1 |

Производительность 150 м3/ч |

|

Компрессор |

ДК-9М |

1 |

Производительность 9 м3/мин |

|

Цемент-пушка |

СБ-13 |

1 |

Производительность 1,5 м3/ч |

|

Растворосмеситель |

СБ-97(СБ-30) |

1 |

Объем готового зачеса 250 л |

|

Пневматический передвижной бак для воды |

ППП-1000 |

1 |

Вместимость 1000 л |

|

Строп четырехветвевой |

4CK-8.0 (PтI-8.0) (K1-3,2) 4000 ОСТ 24.090.48-79 |

1 |

|

|

Бадья поворотная |

ЦНИИОМТП, раб. черт. 2233-4.00.000 |

3 |

Вместимость 1 м3 |

|

Ящик для раствора |

ЦНИИОМТП, раб. черт. 3.241.42.000 |

4 |

Вместимость 550 кг |

Подхват-футляр |

ЦНИИОМТП, раб. черт. 3.241.42.000 |

|

Грузоподъемность 1,5 т |

|

Металлические безболтовые трубчатые леса |

Конструкции Промстройпроект |

352 м2 |

Допустимая нагрузка 250 кг/м2 |

|

Столик универсальный |

ЦНИИОМТП, раб. черт. 3.241.42.000 |

2 |

|

|

Противопожарный инвентарь |

|

1 компл |

|

|

Пояс предохранительный |

ГОСТ 5718-67 |

12 |

|

|

Каска винипластовая |

ГОСТ 920-61 |

12 |

|

|

Очки защитные типа З.И. |

ГОСТ 12.4.003-74 |

6 |

|

|

Респиратор РУ-60М |

ГОСТ 17269-71 |

6 |

|

|

Перчатки резиновые |

ГОСТ 20010-74 |

6 |

|

|

Лом стальной |

ЛМ-4 ГОСТ 1405-72 |

3 |

|

|

Кувалда |

ГОСТ 11401-75 |

2 |

Масса 5 кг |

|

Молоток стальной |

ГОСТ 2310-70 |

3 |

|

|

Лопата строительная |

ГОСТ 3620-63 |

6 |

|

|

Пила-ножовка поперечная |

ТУ 25-06-642-70 |

2 |

|

|

Ключ разводной |

ГОСТ 7275-75 |

4 |

|

|

Скребок |

ЦНИИОМТП, раб. черт. 3.293.00.200 |

4 |

|

|

Щетка стальная |

ТУ 494-01-104-76 |

4 |

|

|

Кельма |

ГОСТ 9533-71 |

4 |

|

|

Кисть маховая |

ГОСТ 10597-70 |

4 |

|

|

Гребок кровельный |

ИОМТПС, раб. черт. 333-00-00-00 |

4 |

|

|

Щетка кровельная |

Раб. черт. 334-00-00-00-00 |

4 |

|

|

Скребок кровельный |

Раб. черт. 335-00-00-00 |

2 |

|

|

Ведро оцинкованное |

МРТУ Минторга СССР |

2 |

Вместимость 10 л |

|

Рейка-порядовка |

ИОМТПС, раб. черт. 286.00.00.00. |

3 |

|

|

Кельма для рубки кирпича |

ЦНИИОМТП, раб. черт. 3.293.04.000 |

2 |

|

|

Швабровка |

ЦНИИОМТП, раб. черт. 369.00.00.000 |

2 |

|

|

Расшивка выпуклая |

ГОСТ 12808-67 |

2 |

|

|

Правило |

|

2 |

2000×50×30 |

|

Терка деревянная |

ИОМТПС, раб. черт. 32.00.00.000 |

6 |

|

|

Гладилка ленточная |

ГОСТ 10403-74 |

3 |

|

|

Кельма типа КБ |

ГОСТ 9533-71 |

3 |

|

|

Шланг резиновый |

ГОСТ 18698-73 |

40 м |

|

|

Рейка с уровнем |

ЦНИИОМТП, раб. черт. 3.295.10.00 |

1 |

|

|

Рулетка металлическая |

ГОСТ 7502-69 |

4 |

|

|

Отвес строительный |

ГОСТ 7948-71 |

4 |

|

|

Метр складной металлический |

ГОСТ 7253-54 |

4 |

|

|

Уровень строительный |

ГОСТ 9416-76 |

2 |

|

|

Рейка деревянная |

|

1 |

Длина 2000 |

|

___________ |

|||

4.3. Потребность в эксплуатационных материалах

Таблица 6

|

Наименование |

Единица измерения |

Норма на 1 ч работы машины |

Количество на принятый объем работы |

|

Электроэнергия |

кВт.ч |

|

486,4 |

|

Дизельное топливо |

кг |

|

556,8 |

|

Бензин |

кг |

|

845,9 |