Министерство строительства СССР

Проектно-технологический институт по совершенствованию

организации,

технологии и механизации строительства, экономики и АСУ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО ЧЕТЫРЕХСЕКЦИОННОГО АЭРОТЕНКА С ПОЛНОСБОРНЫМИ

СТЕНАМИ

С ПРИМЕНЕНИЕМ ТИОКОЛОВЫХ ГЕРМЕТИКОВ

Содержание

|

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Схема операционного контроля качества работ 4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство одной двухкорридорной секции аэротенка с низконапорной аэрацией; (размеры коридора 4,5×4,0×36,0 м) с полносборными стенами с применением тиоколовых герметиков.

1.2. В состав работ, рассматриваемых картой, входят:

- устройство бетонной подготовки;

- армирование днища;

- бетонирование днища;

- монтаж сборных железобетонных панелей стен;

- заделка стыков панелей.

1.3. Работы следует вести в две смены.

Герметизировать стыки следует при температуре не ниже 5°С предпочтительно в сухую погоду. При необходимости герметизировать стыки в дождливую погоду место работы защитить от попадания влаги.

1.4. При привязке технологической карты к конкретному объекту и условиям строительства принятый в карте порядок выполнения работ по устройству аэротенка, место расположения механизмов, объемы работ, калькуляцию трудовых затрат, средства механизации уточнить в зависимости от принятого для конкретного объекта проекта производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

2.1. До начала работ по устройству аэротенка необходимо:

- окончить производство земляных работ;

- выполнить основание под аэротенки;

- проложить временные автодороги;

- доставить на объект монтажный кран, строительные машины, сварочные трансформаторы, инвентарь, инструмент и приспособления.

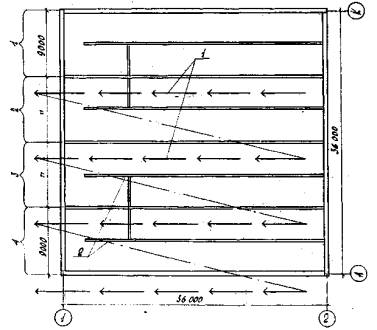

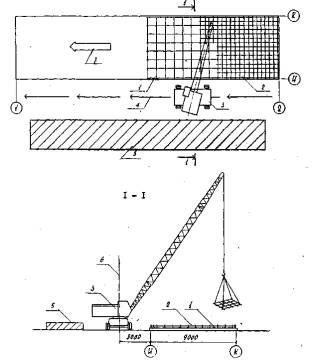

Схема организации работ приведена на рис. 1.

2.2. Бетон на строительную площадку доставлять централизованно с помощью автобетоновозов или автосамосвалов, приспособленных для перевозки бетона.

Арматурные сетки, каркасы, стеновые панели и другие материалы доставлять на объект, в зону действия монтажного крана, создавая не менее чем четырехсменный запас, который должен постоянно поддерживаться.

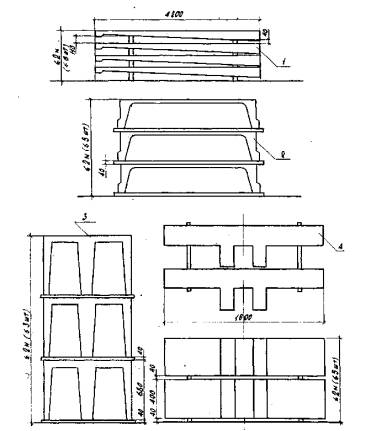

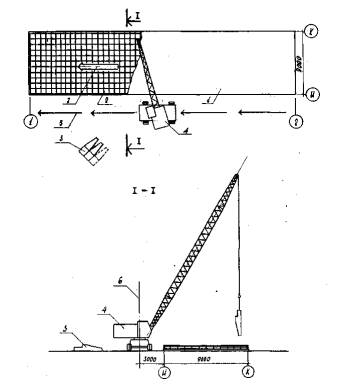

Схема складирования конструкций приведена на рис. 2.

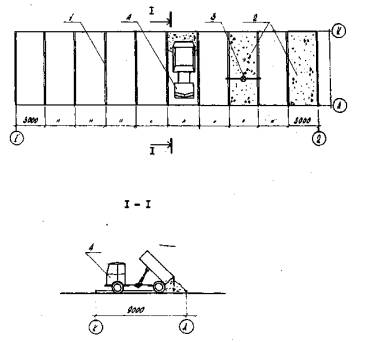

2.3. Бетонная подготовка выполняется полосами. Направление бетонирования указано на рис. 3.

Бетон на площадку доставлять

автобетоновозами или автосамосвалами непосредственно к месту укладки.

Бетонирование производить полосами шириной

Бетон уплотнять виброрейкой длиной

- установка маячных реек;

- укладка бетонной смеси с разравниванием;

- уплотнение бетонной смеси виброрейкой;

- снятие маячных реек.

Бетон, уложенный в жаркую солнечную погоду, следует немедленно накрыть. Во время дождя бетонную смесь защитить от попадания воды. Случайно размытый слой бетона следует удалить.

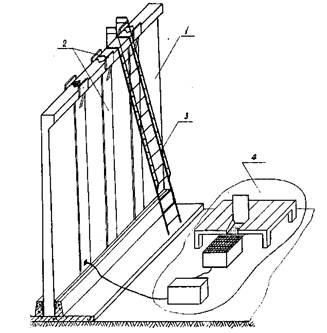

Рис. 1. Схема организации работ по устройству четырехсекционного аэротенка:

1 - рабочий ход крана; 2 - холостой ход крана

Рис. 2. Схема складирования конструкций:

1 - стеновые панели; 2 - плиты; 3 - лотки; 4 - опорные балки

Рис. 3. Схема устройства бетонной подготовки:

1 - маячные рейки; 2 - уложенный бетон; 3 - виброрейка СО-47; 4 - автосамосвал

Устройство бетонной подготовки должно сопровождаться соответствующими записями в журнале бетонных работ.

Схема работ по армированию приведена на рис. 4. Подачу арматурных сеток к месту укладки производить пневмоколесным краном K-161. При укладке арматуры днища сначала укладывать нижние сетки на бетонные подставки. Подставки должны обеспечить проектную толщину защитного слоя бетона. Верхние сетки фиксировать на каркасах - подставках. Арматуру стыковать внахлестку на сварке. Приемку смонтированной арматуры, а также сварных стыковых соединений осуществлять до укладки бетонной смеси и оформлять актом освидетельствования скрытых работ.

Работы по бетонированию днища вести

полосами шириной

Бетонирование производить в два приема. Сначала бетонировать плиту днища, по достижении бетоном достаточной прочности (не менее 15 кгс/см2) установить опалубку "зуба" и приступить к укладке бетона в опалубку. Непосредственно перед укладкой бетонной смеси опалубку, очистить от мусора и грязи. При бетонировании днища следует заложить петли для крепления подкосов. Схема бетонирования днища представлена на рис. 5.

Рис. 4. Схема армирования днища:

1 - нижний ряд арматурных сеток; 2 - верхний ряд арматурных сеток; 3 - пневмоколесный кран K-161; 4 - рабочий-ход крана; 5 - зона складирования; 6 - ось вращения крана; 7 - направление работ

Рис. 5. Схема бетонирования днища аэротенка:

1 - уложенный бетон; 2 - установленная арматура; 3 -бадьи с бетоном; 4 - кран K-161; 5 - направление движения крана; 6 - ось вращения крана K-161; 7 - направление бетонирования

Уплотнение бетонной смеси на полосе осуществлять виброрейкой. Бетонную смесь в "зубе" уплотнять глубинным вибратором. Оптимальная продолжительность вибрирования на одном месте 20 - 30 с. Признаками окончаний уплотнения бетонной смеси при работе вибратора являются:

- прекращение оседания бетонной смеси;

- покрытие крупного заполнителя раствором;

- появление цементного молока на поверхности и в местах соприкосновения с опалубкой;

- прекращение выделения воздушных пузырьков.

Уход за бетоном осуществлять с соблюдением следующих правил:

обеспечивать благоприятные температурно-влажностные условия для твердения бетона, предохранения его от вредного воздействия ветра, прямых солнечных лучей путем систематического полива водой влагоемких покрытий (мешковины, слоя песка, опилок и т.д.) открытых поверхностей бетона;

частота полива влагоемких покрытий зависит от климатических условий и необходимости поддержания, бетона во влажном состоянии;

в сухую погоду открытые поверхности бетона должен поддерживаться во влажном состоянии до достижения бетоном 70% проектной прочности.

При перерывах в бетонировании более 2 ч

подготовленные к укладке бетонной снеси поверхности затвердевших рабочих швов

покрыть непосредственно перед бетонированием цементным раствором толщиной 20 -

Бетонирование должно сопровождаться соответствующими записями в журнале бетонных работ.

Монтаж стеновых панелей аэротенка начинать после окончания работ по бетонированию днища и по достижении бетоном днища 70% проектной прочности.

До начала монтажа следует разметить стоянки монтажного крана, завезти становые панели и разложить их по маркам в порядке очередности монтажа, закончить нивелировку поверхностей для установки стеновых панелей с выравниванием при необходимости цементным раствором. Стеновые панели завозить на объект автотранспортом и складировать в зоне действия крана с укладкой их на деревянные подкладки.

Устройство стен аэротенка выполняется в такой последовательности:

очистить от мусора, грязи и обработать пескоструйным аппаратом дно "зуба", выровнять его цементным раствором до проектной отметки;

очистить сборные железобетонные панели от мусора и грязи, разметить установку стеновых панелей;

установить стеновые панели;

выполнить электросварочные работы по стыкам;

замонолитить горизонтальные и вертикальные стыки;

произвести герметизацию стыков.

Монтаж стеновых панелей начинать с

установки маячных панелей. Затеи устанавливать рядовые панели. Стеновые панели

в углах устанавливать с зазором в

Временное крепление панелей выполнять подкосами к днищу аэротенка.

Электросварку стыков стеновых панелей производить после очистки торцевых поверхностей. Эту работу должен выполнять дипломированный сварщик под руководством инженерно-технического работника, прошедшего специальную подготовку и аттестацию по производству сварочных работ. Места сварки перед наложением шва зачистить от ржавчины, окалины и грязи. После выполнения сварочных работ сварные швы должны иметь гладкую мелкочешуйчатую поверхность без наплывов, перерывов и плавный переход к основному металлу.

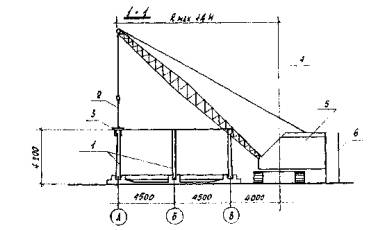

Замоноличивание горизонтальных стыков производить после выверки правильности установки конструкций и приемки сварных соединений. Заделку стыков выполнять бетоном марки 300 на мелком заполнителе с помощью установки "Пневмобетон" с приставкой инженера Н. Марчукова.

Вертикальные стыки стеновых панелей замоноличивать после окончания работ по сварке и антикоррозионной защите закладных деталей. Осуществлять замоноличивание следует механизированным способом, методом восходящего потока, с помощью установки "Пневмобетон" с приставкой инженера Н. Марчукова через инъекционное отверстие, расположенное в нижней зоне стыка, что обеспечивает высокую плотность шпонки по всей высоте (рис. 9). Применяемый для замоноличивания. раствор должен отвечать требованиям СН 290-74 "Инструкций по приготовлению и применению строительных растворов" и обладать следующими свойствами:

вязкость;

минимальным водоотделением;

прочностью в двадцативосьмидневном возрасте, определяемой по контрольным кубикам размером 40×40×160 мм, которая должна быть не менее 400 кгс/см2;

морозостойкостью;

подвижностью раствора, определяемой

погружением стандартного конуса СтройЦНИЛа, в пределах 8 -

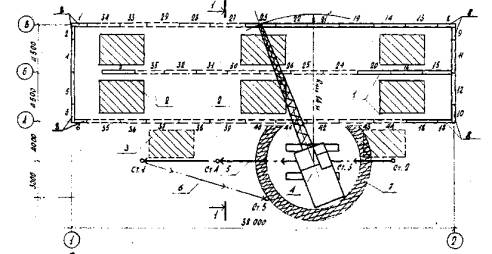

Рис. 6. Схема монтажа стеновых панелей:

1 - стеновые панели; 2 - площадки складирования для стоянок 1-4; 3 - площадки складирования для стоянки 5; 4 - монтажный кран; 5 - рабочий ход монтажного крана; 6 - холостой ход монтажного крана; 7 - опасная зона хвостовой части крана; 8 - угловые панели; 17, 18, 19 - порядковые номера монтируемых стеновых панелей

Рис. 7. Разрез I - I:

1 - стеновые панели; 2 - вилочный захват; 3 - двухветвевой строп; 4 - ось движения крана; 5 - гусеничный края; 6 - опасная зова хвостовой части крана

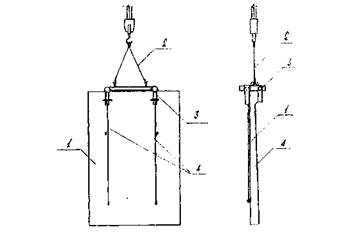

Рис. 8. Схема строповки панели:

1 - стеновая панель; 2 - двухветвевой строп; 3 - траверса; 4 - цепной строп с замком Смаля

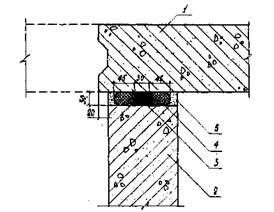

Рис. 9. Схема заполнения стыков механизированным способом:

1 - стеновые панели; 2 - инвентарная опалубка; 3 - лестница МС 56-7-00; 4 - установка "Пневмобетон" с приставкой инженера Н. Марчукова

Вязкость раствора должна обеспечивать

свободное передвижение раствора по каналу. Оптимальную вязкость раствор

приобретает при водоцементном отношении, равном 0,35 - 0,45, и нормальной

густоте цементного теста в пределах 22-29%.

Инъекционный раствор должен быть морозостойким. Испытание на

морозостойкость производить лабораторным путем на образцах, представляющих

собой призму сечением 4×4 см и длиной

По завершении работ по инъецированию стыков установку следует промыть водой.

Через 1,5 ч после заполнения стыка стяжные болты провернуть, чтобы нарушить сцепление с бетоном, а через 3 ч их можно извлечь и снять опалубку. Образовавшиеся от болтов отверстия зачеканить на всю глубину раствором на расширяющемся цементе сразу после снятия опалубки.

К герметизации стыков тиоколовыми герметиками приступать только по достижении бетоном прочности не менее 70% проектной.

Поверхности стыкуемых элементов в местах их соединения: следует тщательно очистить от пыли и грязи волосяными щетками, промыть струей воды под давлением, после чего просушить сжатым воздухом. В летнее жаркое время допускается естественная сушка бетонных поверхностей. Начинать работы по герметизации стыков при влажных, загрязненных или пылящих поверхностях не допускается.

В зазор стыка, поверхности которого подготовлены, как указано выше, установить на всю высоту вертикальную деревянную рейку-шаблон сечением 20×30 мм и укрепить в том месте зазора, где предусмотрена проектом тиоколовая шпонка.

Рейка должна выступать на 10-

Уложенный в зазор стыка гернитовый шнур затирают цементно-песчаным раствором состава 1:4 на расширяющемся цементе или портландцементе'.

Через одни сутки после укладки раствора

рейку-шаблон вынуть и зазор стыка залить сверху через полиэтиленовую воронку

герметикой. Для обеспечения необходимой подвижности герметика в него добавляют

ацетон или растворитель в количестве 6 - 8%. Если тиоколовый герметик в виде

подтеков или капель начал проникать через трещины в цементном растворе,

заполнение стыка прекратить и перейти к заливу других подготовленных стыков, а

трещины в зависимости от их величины затереть цементным раствором и только

через сутки продолжить заполнение стыка герметикой. Для предотвращения

возможных протечек герметика стыки высотой

Рис. 10. Гибкий стык стеновой панели:

1 -

рядовая стеновая панель; 2 - стеновая панель с плоским торцом; 3 -

тиоколовый герметик; 4 - гернит диаметром

2.4. При производстве работ в зимних условиях соблюдать требования СНиП III-15-76" "Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные", СНиП III-16-80 "Правила производства и приемки работ. Бетонные и Железобетонные конструкции сборные", "Руководства по производству бетонных работ" и "Руководства по проектированию и строительству железобетонных емкостных сооружений с полносборными стенами с применением тиоколовых герметиков".

Опалубку и арматуру перед бетонированием очистить от снега и наледи. Для антиадгезионного покрытия рабочей поверхности опалубки применять гидрофобизирующие смазки на основе продуктов нефтехимии, не загустевающие на морозе, солидольную. или петролатумнокеросиновую.

Особенностью производства работ при отрицательных температурах воздуха является необходимость выполнения мероприятий, обеспечивающих минимальные потери тепла бетонной смеси от момента ее приготовления до укладки в опалубку конструкции.

При заделке горизонтальных и вертикальных стыков стеновых панелей в зимних условиях в состав раствора и бетона вводят противоморозные добавки в количестве 4 - 7% массы воды затворения.

Герметизацию стыков тиоколовыми мастиками необходимо выполнять в сухую погоду при температуре не ниже +5°С.

2.5. Работы по устройству аэротенков ведет бригада, состоящая из следующих звеньев:

1 звено: машинист 5 разр. - 1 (1)

монтажник 4 разр. - 1 (2)

монтажник 3 разр» - 1 (3)

монтажник 2 разр. - 1 (4)

2 звено: арматурщик 4 разр. - 1 (1)

арматурщик 2 разр. - 1 (2)

арматурщик 2 разр. - 1 (3)

арматурщик 2 разр. - 1 (4)

электросварщики 5 разр. - 2 (1, 2)

3 звено: бетонщики-плотники 4 разр. - 2(1, 2)

бетонщики-плотники 2 разр. - 2(3, 4)

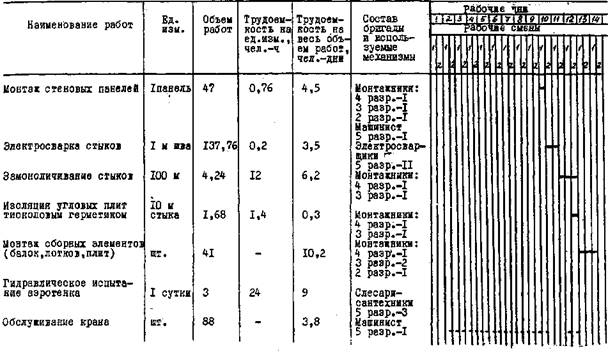

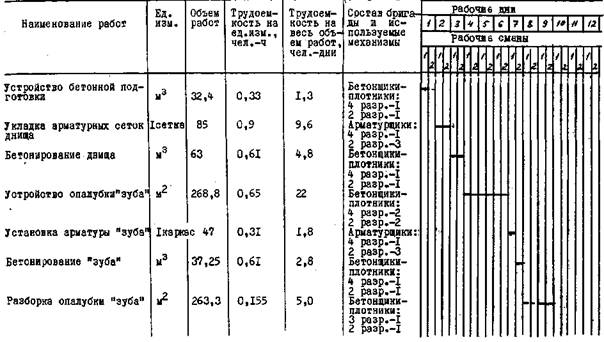

2.6. График выполнения работ приведен в табл. 1.

2.7. Калькуляция трудовых затрат приведена в табл. 2.

2.8. Методы и приемы труда

Бетонщик-плотник (1) устанавливает маячные рейки, определяющие проектную толщину подготовки. Бетонщик-плотник (3) принимает бетонную смесь, очищает лопатой кузов автосамосвала, укладывает бетон с частичной перекидкой. Бетонщик-плотник (1) разравнивает и уплотняет бетонную смесь виброрейкой. Бетонщик-плотник (3) снимает маячные рейки после твердения бетона.

Заполнение оставшихся смежных полос выполнять аналогично. При установке арматурных сеток арматурщик (2) подготавливает арматурные сетки к установке - очищает их от пыли, грязи, ржавчины. Арматурщик (3) стропует пакеты арматуры и при помощи крана K-161 подает их к месту укладки. Арматурщик (4) подносит, укладывает и выверяет подкладки и совместно с арматурщиком (1) укладывает сетки. Арматурщик (1) выверяет установку сеток.

Электросварщики (1, 2) производят сварку стыков арматурных сеток.

Бетонирование днища выполняет звено бетонщиков. Бетонщик-плотник (2) проверяет правильность укладки арматуры и установки прокладок, обеспечивающих толщину защитного слоя бетона, устанавливает направляющие маячные рейки совместно с бетонщиком-плотником (2). Бетонщик-плотник (4) подает бетонную смесь из кузова автосамосвала в бункер, очищает лопатой кузов от остатков бетонной смеси. Бетонщик-плотник (2) принимает поданную в бункеры краном K-161 бетонную смесь и укладывает ее непосредственно на место, уплотняя совместно с бетонщиком-плотником (4) при помощи виброрейки. Бетонщик-плотник (4) укладывает бетонную смесь в опалубку "зуба", бетонщик-плотник (2) уплотняет ее глубинным вибратором.

Монтажник (4) производит внешний осмотр

панели, закладных частей, подготавливает ее к строповке, зацепляет за монтажные

петли и подает команду машинисту крана о подъеме панели и доставке ее к месту

установки, Монтажник (3) подготавливает растворную постель на месте установки

панели. Машинист (1) поднимает панель, переводит ее из горизонтального

положения в вертикальное и перемещает к месту установки. Панель подводят к

месту установки с внесшей стороны сооружения так, чтобы стрела крана не

проходила над рабочими местами монтажников. При установке панели машинист крана

по команде монтажника (2) приостанавливает опускание панели на высоте

Бетонщики-плотники (1, 3) устанавливают опалубку в проектное положение и закрепляют ее. После установки опалубки бетонщик-плотник (3) принимает цементно-песчаный раствор в приемный бункер установки "Пневмобетон". Бетонщик-плотник (4) вводит в отверстие опалубки сопло шланга установки и следит за заполнением стыка раствором. Бетонщик-плотник (2) дает команду машинисту нагнетательной установки о включении и выключении растворонасоса. После заполнения стыка бетонщик-плотник (4) вынимает сопло, а бетонщик-плотник (2) заделывает отверстие в опалубке деревянной пробкой, после чего переходит к заполнению следующих стыков.

Через 1,5 ч после замоноличивания стыков бетонщики-плотники (1, 3) прокручивают стяжные болты опалубки, а через 3 ч снимают опалубку и производят заделку отверстий раствором. Закрепление верхних стяжных болтов, крепление опалубки, ее разборку и снятие болтов производят с инвентарной приставной лестницы.

Герметизацию стыков угловых стеновых панелей выполняют монтажники (1, 2). Монтажник (1) устанавливает в стык рейки-шаблоны и укладывает в зазор гернитовый шнур. Монтажник (2) затирает цементно-песчаным раствором гернитовый шнур в зазоре стыка. Монтажники (1, 2) с помощью пневматического шприца заполняют зазор стыка сверху через воронку герметикой.

2.9. Операционный контроль качества работ по устройству аэротенка осуществлять в соответствии с требованиями СНиП III-15-76, СНиП III-16-80, СНиП II-21-75, инструкции СН 47-74 и "Руководства по проектированию и строительству железобетонных емкостных сооружений с. полносборными стенами с применением тиоколовых герметиков".

При контроле качества арматурных работ необходимо проверять:

соответствие установленной арматуры рабочим чертежам и требованиям § 3 СНиП III-15-76;

соблюдение в сварных стыках арматуры размеров нахлестки и накладок, зазоров между стержнями, а также размеров сварных швов согласно табл. 5 СНиП III-15-76.

Замену предусмотренной проектом арматурной стали по классу, марке, сортаменту или замену конструкции анкеров согласовывать с проектной организацией.

Сварочные работы при монтаже арматуры выполнять в соответствии с требованиями СНиП II-21-75, ГОСТ 393-78 и проекта.

Отклонения: геометрических размеров, допускаемые при установке опалубки, приводятся в СНиП III-15-76, табл. 4.

Отклонения в размерах и положении выполненной плиты днища не должны превышать отклонений, указанных в табл. 17 СНиП III-15-76.

Допускаемые отклонения геометрических размеров при. монтаже стеновых панелей приведены в таблицах СНиП III-16-80;

На установку стеновых панелей и закладных деталей необходимо составить акт освидетельствования скрытых работ в соответствии с установленной формой.

Схема операционного контроля качества приведена в табл. 3. Контроль качества работ по герметизации стыков должен осуществляться техническим персоналом строительства и строительной лабораторией.

При монтаже сборных угловых участков стен необходимо выдержать указанный в проекте зазор между панелями. В противном случае герметизация стыков значительно усложняется.

Не допускается нанесение герметика на пыльные, грязные или влажные поверхности, так как в этом случае адгезия герметика с бетонными поверхностями практически отсутствует.

Особое внимание следует обращать на тщательное перемешивание компонентов герметика. Недостаточно перемешанный и поэтому незавулканизировавшийся герметик, нанесенный на бетонные поверхности, должен быть удален скребками, а поверхность бетона должна быть промыта растворителем. Не допускается применение начавшего густеть герметика, так как при этом резко ухудшается его адгезия к бетону.

Качество работ по герметизации стыков до гидравлических испытаний определяется визуально осмотром. В стыках шпоночного типа следует проверить уровень заполнения канала стыка герметиком и оставшуюся пустую часть канала долить герметиком до верха панелей. Воздушные пузыри и пустоты, образовавшиеся при наклейке профильных лент, могут быть обнаружены на ощупь. Их следует разрезать ножом, мести в разрез герметик и края разреза плотно прижать к панели.

Прием загерметизированных стыков должен оформляться актом на скрытые работы с приложением технического паспорта применяемой мастики. Наполнение емкости водой допускается не ранее 8 дней после окончаний герметизации при температуре окружающего воздуха в этот период не ниже 15°С При температуре окружающего воздуха ниже 15°С вулканизация герметика замедляется, и сроки залива емкости должны определяться построечной лабораторией в каждом конкретном случает отдельно. Ориентировочно при температуре воздуха не ниже 5°С для полной вулканизации достаточно 12 - 15 дней.

2.10. При производстве работ по устройству аэротенка следует руководствоваться СНиП III-4-80 "Техника безопасности в строительстве" и соблюдать положения по охране труда и пожарной безопасности. Особое внимание обратить на работу с установкой "Пневмобетон".

Механизмы и трубопроводы для транспортирования бетонной (растворной) смеси под давлением подвергнуть после монтажа установки и в последующем не реже чем через три месяца гидравлическому испытанию давлением, превышающим в 1,5 раза рабочее.

Перед продувкой

трубопроводов и материальных шлангов сжатым воздухом не занятых непосредственно

этой работой рабочих удалить из рабочей зоны на расстояние не менее

До начала работы установить в зоне рабочих мест приспособления и средства для безопасного производства работ.

Работающие с тиоколовыми герметиками должны быть обеспечены комбинезонами, резиновыми перчатками и рукавицами.

Тиоколовые герметики необходимо приготавливать на открытом воздухе или в помещении, оборудованном вытяжной вентиляцией и противопожарным инвентарем, при этом запрещается курение и использование открытого огня.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Затраты труда на весь объем работ, чел.-дни - 84,93

Затраты

труда на

Выработка на одного рабочего в смену, м3 объема - 16,09

Стоимость затрат труда, руб. - коп - 346 - 90,6

Средняя заработная плата на 1 чел.-день, руб.-коп. - 4 - 084

Затраты машино-смен на весь объем работ - 10

В том числе:

установка "Пневмобетон" - 3

кран СКГ-30 - 4

кран K-161

График выполнения работ

Таблица 1

Окончание таблицы 1