Госстрой СССР

Центральный научно-исследовательский и проектно-экспериментальный институт организации, механизации и технической помощи строительству

УПЛОТНЕНИЕ ГРУНТОВ ОБРАТНЫХ ЗАСЫПОК В СТЕСНЕННЫХ УСЛОВИЯХ СТРОИТЕЛЬСТВА

|

|

МОСКВА СТРОЙИЗДАТ 1981 |

Содержание

Приведены данные по организации, технологии и механизации уплотнения грунтов обратных засыпок, изложены технико-экономические показатели применяемых средств механизации. Рассмотрены вопросы контроля качества уплотнения грунтов. Предложены пути дальнейшего совершенствования и повышения эффективности работы грунтоуплотняющих машин.

Книга предназначена для инженерно-технических работников строительных и проектных организаций.

Предисловие

В "Основных направлениях развития народного хозяйства СССР на 1976-1980 годы", утвержденных ХХV съездом КПСС, поставлена задача - повысить качество строительства и уровень организации строительного производства, увеличить производительность труда на 29-32%, обеспечить существенное сокращение сроков строительства, поднять уровень механизации основных видов работ в строительстве и ускорить внедрение научных достижений в народное хозяйство.

Настоящее справочное пособие призвано помочь в работе тем подразделениям, чья деятельность направлена на реализацию поставленных задач в области уплотнения грунтов обратных засыпок в стесненных условиях промышленного и гражданского строительства. Объем грунта обратных засыпок в стесненных условиях строительства (в пазухах фундаментов, трубопроводов, коллекторов, смотровых колодцев, оснований под полы, в пересечениях различного рода коммуникаций и т.д.) с каждым годом увеличивается, общее же количество и номенклатура грунтоуплотняющих средств весьма ограничены.

Минстройдормаш СССР изготавливает только ручные электротрамбовки. Некоторые типы уплотняющих машин изготавливаются строительными министерствами. Кроме того, в ГДР закупаются в небольшом количестве самопередвигающиеся вибрационные плиты, предназначенные для уплотнения несвязных грунтов.

В связи с этим на большинстве строек, особенно там, где идет круглогодичное строительство с большим объемом земляных работ и где используются связные грунты, уплотнение в стесненных условиях не всегда выполняется качественно. В результате неуплотнения имеют место большие просадки грунтов, вызывающие разрушение искусственных сооружений. Просевшие из-за недоуплотнения грунта участки приходится повторно засыпать (иногда слоем до метра высотой) щебнем, гравием, песком, бетоном и другими дорогостоящими материалами. При этом ремонт не исключает повторения просадок, так как полная стабилизации осадки неуплотненного грунта наступает лишь через многие годы. Не случайно поэтому во всех новых жилых районах можно наблюдать провалы покрытий в местах пересечений дорог с коммуникациями, вокруг смотровых колодцев, пешеходных дорожек, тротуаров, отмосток и пр.

Ежегодные затраты на исправление этих дефектов составляют многие миллионы рублей. Например, только в г. Алма-Ате затрачивается на ремонт свыше 500 тыс. руб. в год.

Другой причиной неуплотнения грунтов обратных засыпок в стесненных условиях строительства является отсутствие разработанной технологии производства этого вида работ (технологических карт и схем), а также какого-либо справочного пособия по этому вопросу.

В нашей стране многие отраслевые научно-исследовательские и учебные институты ведут в настоящее время работы в области механизации, технологии и контроля качества уплотнения грунтов в строительстве.

В работе над книгой приняли участие: канд. техн. наук Л.М. Бобылев, инженеры Т.Е. Власова, Ю.Б. Каневский, Л.Н. Горелов, Н.В. Ларионова, В.П. Горбанев, Л.М. Баненсон (ЦНИИОМТП); канд. техн. наук А.И. До - нонко (МАДИ); кандидаты техн. наук Ю.М. Васильев, М.Н. Костелев, В.И. Иевлев (Ленфилиал Союздорнии); кандидаты техн. наук С.А. Варганов, П.И. Марков (ВНИИстройдормаш); кандидаты техн. наук Н.И, Никишин, А.И. Куликов (ВНИИСМИ); инж. Ю.В. Манжелей, канд. техн. наук А.С. Торбанов (Донецкий Пром - стройниипроект); канд. техн. наук В.А. Шилков, д - р техн. наук В.В. Чепелев (ВИКИ им. А.Ф. Можайского); канд. техн. наук М. М. Журавлев (Союздорнии); канд. техн. наук Ю.П. Кузнецов (РИСИ); кандидаты техн. наук А.С. Фишман, инж.Н.И. Мирошник (ДИСИ): техн. наук А.С. Фишман, инж. Н.И. Мирошник (ДИСИ); канд. техн. наук Б.А. Кулагин (МИСИ); инж. Л.Н. Юдин.

Работа по написанию отдельных пунктов выполнилась: Л.М. Бобылевым написаны предисловие, пп.. 1, 4, 7, 15, 28, 30, 33, 34, 35, 36 и совместно с Ю.М. Васильевым, М.П. Костельевым - п. 2, 3; А.И. Доценко, С.А. Варгановым, П.И. Марковым - пп. 8, 9, 10, 12, 13, 14; Ю.В. Манжелеем - пп. 17, 18, 19, 21; В.В. Чепелевым, Ю.В. Манжелеем - п. 22; М.М. Журавлевым п. 23; А.И. Доценко, Ю.В. Манжелеем, A.С. Горбановым пп. 27, 32; А.И. Доценко - п. 37.

Ю.М. Васильевым, М.П. Костелевым, В.М. Иевлевым написаны пп. 5, 6, 29; Ю.М. Манжелеем - п. 16; Н.И. Никишиным, А.И. Куликовым - п. 11; В.А. Шишковым - п. 38; В.А. Шилковым, Ю.П Кузнецовым - п. 39; Б.А. Кулагиным, Л.Н. Юдиным - п. 24; А.С. Фишманом, Н.И. Мирошниковым, Ю.В. Манжелеем - п. 20; B.П. Горбаневым - пп. 25, 26; А.А. Морозовым - п. 31.

Кроме того, в написании п. 2 участвовал Л.В. Гриншпун, п. 10 - В.П. Горбанев пп. 18, 19, 21, 22, 23 - Т.Е. Власова, Ю.Б. Каневский, Л.Н. Горелов, Н.В. Ларионова, Л.М. Бененсон, С.С. Малышев, Л.А. Зуева, З.Д. Комарова (ЦНИИОМТП); п. 13 - А.П. Перменов (СПИ).

Книга написана под общей редакцией канд. техн. наук Л.М. Бобылева.

Глава I

ОБЩИЕ СВЕДЕНИЯ ПО УПЛОТНЕНИЮ ГРУНТОВ ОБРАТНЫХ ЗАСЫПОК

1. Характерные стесненные места в строительстве

Уплотнение грунтов в стесненных условиях во многом определяется технологической спецификой строительных работ: ограниченностью фронта работ, особенностями геометрических элементов земляного сооружения, что практически затрудняет, а иногда и вообще исключает возможность использования обычных машин, применяемых при линейных работах (самосвалы и бульдозеры для обратной засыпки, бульдозеры и грейдеры для послойного разравнивания грунта, катки трамбующие и вибрационные машины для уплотнения грунта).

Уплотнение грунта усложняется наличием в котлованах и траншеях различного рода труб, подземных коммуникаций и сборных элементов, что не позволяет на определенных участках засыпки развивать достаточные усилия, необходимые для достижения требуемой плотности.

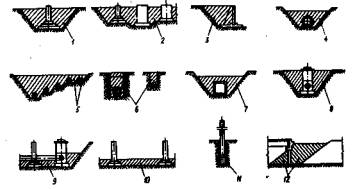

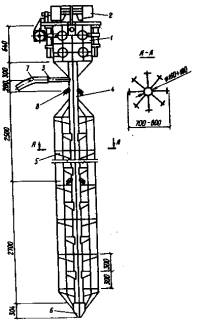

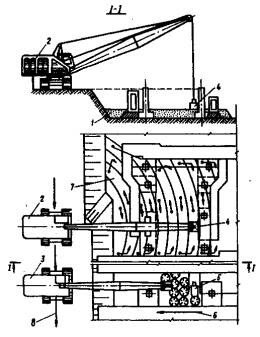

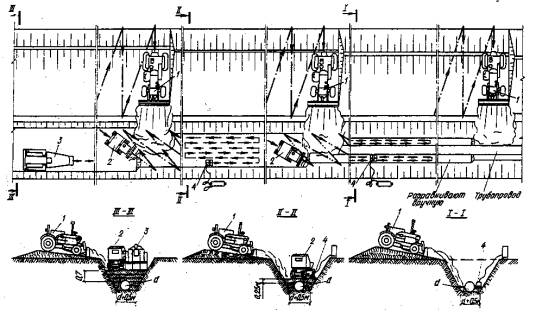

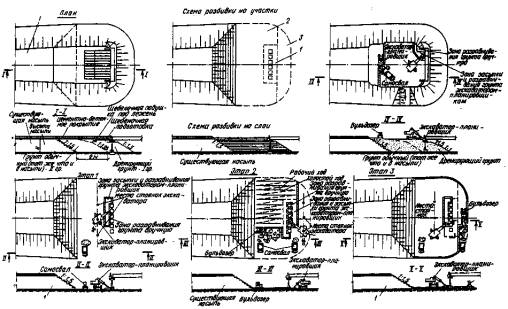

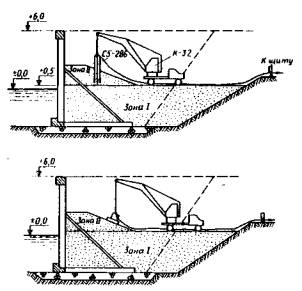

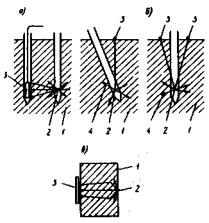

Из общего объема грунта, подлежащего уплотнению в стесненных местах, большая часть приходится на промышленное и гражданское строительство. Здесь большой объем грунта подлежит уплотнению в пазухах фундаментов, трубопроводов, коллекторов, смотровых колодцев, оснований под полы внутри зданий, в пересечениях различного рода коммуникаций и т.д. (рис. 1).

Недостаточное уплотнение грунтов в этих местах приводит к разрушению конструкций строительных сооружений.

Рис. 1. Характерные схемы стесненных мест в строительстве

1 - пазухи между стенками котлованов и фундаментами под колонны; 2 -

пазухи между стенками фундаментов под технологическое оборудование; 3 - пазухи

между стенками котлованов и подпорными стенками; 4 - пазухи между стенками

траншей и трубопроводами; 5 - пазухи между трубами и стенками траншей; 6 -

пазухи между стенками узких траншей (с креплениями и без креплений) под

трубопроводы; 7 - пазухи между стенками траншей и коллекторами; 8 - пазухи

между стенками траншей и смотровыми колодцами; 9 - пазухи под трубопроводами;

10 - засыпка грунта внутри зданий под полы; 11 - пазухи между стенками скважин

котлованов и опорами линий передач; 12 - пазухи между откосами земляного

полотна дорог и опорами мостов и конусов под мостами

На рис. 2 показан характерный пример разрушения отмосток жилых домов вследствие просадки недоуплотненного грунта в пазухах фундаментов.

В транспортном строительстве наиболее характерными стесненными местами являются, сопряжения земляного полотна дорог с мостами и трубами. В этих местах, как правило, наблюдаются просадки покрытий, которые в среднем составляют 0,7-1,5% высоты земляного полотна.

Рис. 2. Разрушение отмостков жилых домов

Наличие просадок дорожных покрытий приводит к снижению скорости и безопасности движения автомобилей, вызывает перерасход топлива и увеличивает себестоимость перевозок.

Для ликвидации просадок у мостов и над трубами эксплуатационные организации ежегодно затрачивают значительные средства на ремонт покрытий. Ровность покрытий восстанавливают выравнивающей асфальтобетонной смесью. В некоторых случаях толщина асфальтобетона в местах просадок вследствие периодических ремонтов покрытия превышает 1 м [1].

Одной из главных причин просадок покрытий у мостов и над трубами является недоброкачественное уплотнение грунта и щебня,

2. Классификация грунтов обратных засыпок и требования к ним

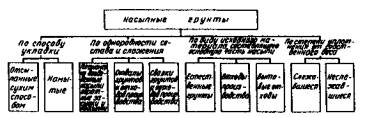

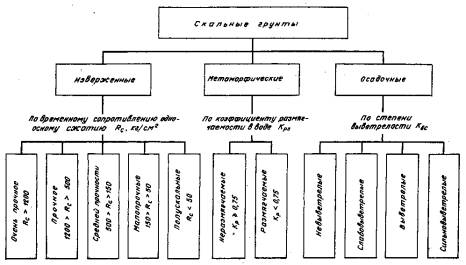

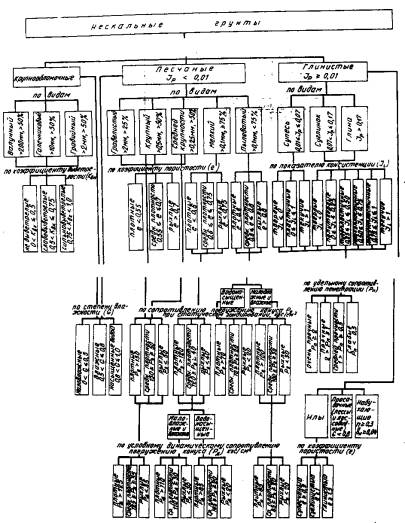

В соответствии со СНиП П-15-74 грунты классифицируются на три основные группы: насыпные (рис. 3), скальные (рис. 4) и нескальные (рис. 5).

Рис. 3. Классификация насыпных грунтов

Рис. 4. Классификация скальных грунтов

Рис. 5. Классификация нескальных грунтов

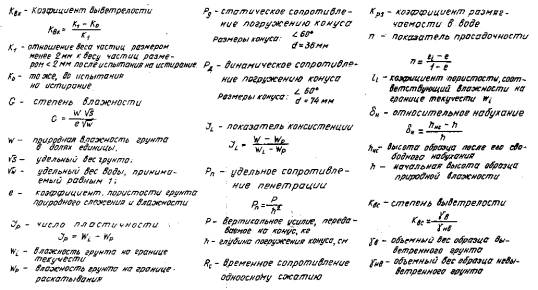

Обозначения к классификации грунтов показаны на рис. 6.

Рис. 6. Обозначения к классификации грунтов

В зависимости от вида конструкций строительных сооружений (фундаменты, трубопроводы, коллекторы и пр.) в качестве обратных засыпок допускается применять насыпные, скальные и нескальные грунты.

Устойчивость обратных засыпок должна обеспечиваться как в строительный период, так и во время эксплуатации сооружений, путем соблюдения определенных требований, предъявляемых к виду и состоянию применяемых в засыпках грунтов.

Эти требования изложены в общих правилах производства земляных работ для гражданского, промышленного и дорожного строительства (СНиП III-8-76; СНиП III-9-74; СНиП III-10-75; СНиП III-30-74; СНиП III-38-75; СНиП 01-43-75), а также в указаниях и инструкциях, выпущенных Госстроем СССР и строительными министерствами (СН 449-72 и др.).

В соответствии с этими документами, в зависимости от вида и назначения сооружений разрешается использовать для засыпок различные виды грунтов, в том числе содержащие водорастворимые соли в количестве менее 0,3-0,5% по весу и гуммус (не более 5%). При засыпке трубопроводов разрешается использовать грунты, содержащие различные химические стабилизирующие добавки, когда они не являются коррозионными по отношению к материалу трубопровода.

Для обеспечения совместной работы засыпок с земляным сооружением они должны преимущественно выполняться из того же грунта, что и само земляное сооружение. Использование в засыпках привозных грунтов допускается только в том случае, когда их физико-механические свойства близки к свойствам местного грунта и когда это обосновано технико-экономической целесообразностью. При этом учитываются те свойства, которые характеризуют определяющий для этого сооружения вид деформаций грунта в зависимости от условий строительства и погодно-климатических факторов.

Для районов со значительным сезонным промерзанием (I и II, частично III климатические районы по СНиП II-А.6-72) определяющим видом деформации грунта является морозное пучение. Поэтому здесь обоснованием применения привозного грунта для засыпки может служить относительная деформация морозного пучения. Траншеи на городских дорогах можно засыпать грунтом, морозное пучение которого будет близким к морозному пучению грунта земляного полотна.

Для районов с более теплым климатом (III и IV климатические районы) и избыточным увлажнением определяющим видом деформации будет набухание грунта при его водонасыщении. Поэтому привозной грунт можно применять для засыпки траншей в том случае, если относительная деформация набухания этого грунта аналогична величине набухания грунта основного земляного сооружения. Склонность грунта к набуханию оценивают по данным лабораторных испытаний. Ориентировочно она может быть установлена по величине удельной поверхности минеральной составляющей. Последняя определяется в лабораторных условиях различными способами, в частности по адсорбции воздуха.

Во всех случаях запрещается использовать в засыпках грунты, разнородные с грунтом земляного сооружения, без достаточного на то обоснования.

Исключение составляют засыпки конусов и участков сопряжения насыпей с мостами, которые всегда должны выполняться из дренирующего грунта (см. п. 23): гравия, щебня и песка (за исключением пылеватого).

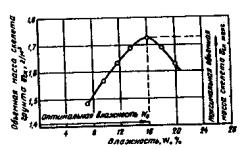

Влажность грунта обратной засыпки должна обеспечивать возможность достижения требуемой плотности и быть такой, при которой требуемая плотность достигается при наименьших затратах труда. Последнее особенно важно при уплотнении грунта обратных засыпок траншей с наличием различного рода трубопроводов и около фундаментов сооружений.

Грунты в зависимости от их влажности (W), определяющей возможность уплотнения, подразделяются на четыре группы:

сухие, W < 0,8¸0,9:Wо, где: Wо - оптимальная влажность по методу стандартного уплотнения (см. п. 29);

оптимально влажные, W = Wо ± 0,1Wо;

повышенной влажности, Wо ± 0,1Wо < W < Wдоп;

переувлажненные, W > Wдоп.

Значение влажности Wдоп определяет ту границу влажности грунтов, до которой они еще могут быть уплотнены до требуемой плотности (табл. 1).

Таблица 1. Допустимые значения влажности грунтов при уплотнении

|

Грунты |

Допускаемая влажность (W/Wо) при коэффициенте уплотнения (см. п. 3) |

|

|

К > 0,98 |

К = 0,95 |

|

|

Пески непылеватые |

Не ограничивается |

|

|

Пески пылеватые, супеси легкие крупные |

1,35 |

1,6 |

|

Супеси легкие и пылеватые |

1,25 |

1,35 |

|

Супеси тяжелые пылеватые суглинки легкие и легкие пылеватые |

1,15 |

1,3 |

|

Суглинки тяжелые и тяжелые пылеватые глины |

1,1 |

1,2 |

Для обеспечения качественного уплотнения следует преимущественно применять оптимально влажные грунты. Применение грунтов повышенной влажности допускается в тех случаях, когда может быть достигнута требуемая плотность. Грунты сухие и особенно переувлажненные (кроме непылеватых песков) для обратных засыпок не допускаются.

Сухие грунты должны быть искусственно доувлажнены, а переувлажненные - высушены.

3. Нормы плотности грунтов обратных засыпок

Плотность грунтов обратных засыпок которые воспринимают нагрузки, должна быть не меньше, чем у грунта в естественном залегании. Недоуплотнение грунта является причиной значительной послепостроечной осадки засыпки, вызывает деформирование и разрушение возведенных на ней инженерных конструкций.

Требуемая плотность грунта, выражаемая объемной массой скелета грунта или коэффициентом уплотнения (К), устанавливается проектом на основании исследований грунта методом стандартного уплотнения (см. п. 29). Под коэффициентом уплотнения грунта понимается отношение требуемой плотности грунта (g) к максимальной стандартной плотности (gмакс):

К = g/gмакс (1)

Максимальная стандартная плотность (gмакс) определяется уплотнением грунта в приборе стандартного уплотнения.

Грунт, засыпаемый в траншеи, расположенные в пределах проезжей части городских дорог, должен уплотняться в соответствии с нормами, разработанными для грунтов земляного полотна магистральных автомобильных дорог (табл. 2). Обратная засыпка траншей, на которые не передаются дополнительные нагрузки (кроме собственной массы), может выполняться без уплотнения грунта, но с отсыпкой валика по трассе траншеи, высота которого должна учитывать последующую возможную естественную осадку грунта засыпки.

Таблица 2. Значение минимального требуемого коэффициента уплотнения К грунтов автомобильных дорог

|

Виды земляного сооружения |

Часть земляного полотна |

Глубина расположения слоя от поверхности покрытия, м |

Усовершенствованные покрытия капитального типа |

Покрытия усовершенствованные, облегченные и переходного типа |

||

|

Дорожно-климатические зоны |

||||||

|

II-III |

IV-V |

II-III |

IV-V |

|||

|

Насыпи |

Верхняя |

До 1,5 |

1-0,98 |

0,98-0,95 |

0,98-0,95 |

0,95 |

|

Нижняя неподтапливаемая |

1,5-6 более 6* |

0,95 0,98 |

0,95 |

0,95 |

0,95-0,9 |

|

|

Нижняя подтапливаемая |

1,5-6 более 6 |

0,98 0,98-0,95 0,98 |

0, 95 0,98 |

0, 95 |

0, 95 |

|

|

Выемки, нулевые места и естественные основания под низкие насыпи |

В зоне промерзания |

До 1,2** |

1-0,98 |

0,98-0,95 |

0,98-0,95 |

0,95 |

|

Ниже зоны промерзания |

До 1,2** |

0,95 |

0,95-0,92 |

0,95-0,92 |

0,9 |

|

*Большие значения коэффициента уплотнения принимаются при цементобетонных и цементогрунтовых покрытиях и основаниях, а также при усовершенствованных облегченных покрытиях.

**В IV-V зонах глубина расположения слоя принимается равной 0,8 м.

В случае одноразмерных песков требуемый коэффициент уплотнения снижается на 0,02-0,03.

Учитывая, что возможность достижения необходимого уплотнения грунта в узких и глубоких траншеях и в других наиболее стесненных местах строительства затруднена, допускается в порядке исключения применять несколько пониженные нормы плотности (табл. 3). Такое незначительное снижение требований к плотности грунтов хотя и несколько повысит деформативность засыпки, но нарушения сплошности покрытия не произойдет, так как асфальтобетонное покрытие допускает некоторый изгиб одежды без остаточных деформаций и трещинообразования.

Таблица 3. Значение минимального требуемого коэффициента уплотнения грунтов К в наиболее стесненных местах автодорожного строительства (узкие траншеи, вблизи трубопроводов, стенок водопроводных труб и др.)

|

Часть земляного полотна |

Глубина расположения слоя от поверхности, м |

Усовершенствованные капитальные покрытия |

Покрытия усовершенствованные, облегченные переходного типа |

|||

|

Дорожно-климатические зоны |

||||||

|

II-III |

IV-V |

II-III |

IV-V |

|||

|

Верхняя |

|

До 1,5 |

0,98-0,95 |

0,95 |

0,95 |

0,95 |

|

Нижняя |

Неподтапливаемая |

|

0,95-0,92 |

0,92 |

0,92 |

0,92-0,9 |

|

|

Подтапливаемая |

Более 1,5 |

0,95 |

0,95 |

0,95 |

0,95 |

Требуемая плотность грунтов в насыпях железных дорог приведена в табл. 4.

Таблица 4. Минимальный коэффициент уплотнения грунтов К насыпей железных дорог

|

Часть насыпи |

Общая толщина уплотняемых слоев для линий, м |

Коэффициент К для линий |

||

|

I,II категорий и вторых путей |

III категории |

I категории и вторых путей |

II,III категорий |

|

|

Верхняя |

1 |

0,5 |

0,98; 0,95* |

0,95; 0,92* |

|

Нижняя |

Зависит от высоты насыпи |

0,95; 0,92* |

0,95; 0,9* |

|

* Для насыпей из одноразмерных песков.

Для обеспечения норм плотностей грунтов в обратных засыпках траншей на городских дорогах рекомендуется уплотнять связные грунты при влажности 0,9-1,1% (Wо), связные и малосвязные грунты при 0,8-1,2% (Wо) среднезернистые и крупные пески при влажности 6-8%. При больших отклонениях влажности уплотнение грунтов становится затруднительным и их следует либо доувлажнять, либо высушивать.

Плотность грунта в теле подушек оснований и фундаментов должна соответствовать объему и массе в плотном сложении: для песков крупных и средней крупности gск ³ 1,65 т/м3, для песков мелких, супесей и суглинков gск ³ 1,6 т/м3 и для шлаков gск ³ 1,5-1,7 т/м3 (см. СН 360-66. М. 1967).

При устройстве подушек в обратных засыпках, служащих основанием фундаментов под оборудование и под полы, плотность должна быть не менее 1,6 т/м3.

Обратные засыпки траншей и фундаментов, на которые, кроме их собственного веса, не передаются дополнительные нагрузки, допускается возводить с плотностью грунта не менее 1,55 т/м3.

Для насыпей подъездных приобъектных путей и обратных засыпок пазух и траншей, являющихся основанием для усовершенствованных дорог и отмосток, плотность грунта должна составлять К = 0,95. Для обратных засыпок пазух и траншей, не являющихся основанием для усовершенствованных дорог и отмосток, К = 0,90.

4. Методы механического уплотнения грунтов

Методы механического уплотнения грунтов характеризуются принципом воздействия грунтоуплотняющих машин на уплотняемый грунт [2].

Существуют пять основных методов механического уплотнения грунтов: укаткой, вибрированием, вибротрамбованием, трамбованием и комбинированным воздействием.

Метод уплотнения грунта укаткой основан на передаче статического давления от вальцов (или колес) на уплотняемый грунт. Этот метод не нашел применения для уплотнения грунтов обратных засыпок в стесненных условиях строительства по той причине, что статические катки, работающие по этому методу, обладают малой маневренностью и большими габаритами.

Метод уплотнения грунта вибрированием основан на передаче механических гармонических колебаний от рабочих органов (вальца, колеса, плиты, вибробулавы) на уплотняемый грунт. Метод вибрирования подразделяется на поверхностный и глубинный.

Метод поверхностного виброуплотнения грунта характеризуется тем, что во время работы уплотняющий рабочий орган расположен на поверхности грунта и, совершая колебательные движения, воздействует на него.

При глубинном методе уплотняющий рабочий орган во время работы находится внутри грунта.

Поверхностный вибрационный метод нашел применение при уплотнении несвязных и малосвязных грунтов обратных засыпок. Глубинный вибрационный метод можно эффективно использовать при уплотнении песчаных грунтов, особенно находящихся в водонасыщенном состоянии.

В зависимости от основных параметров вибрации которыми являются частота и амплитуда колебаний, вибрационные машины для поверхностного уплотнения грунта могут работать также в виброударном режиме. Амплитуда их колебаний значительно больше, а частота колебаний меньше, чем у вибрационных машин, В этом случае вибрационные машины называются вибротрамбующими, а метод уплотнения вибротрамбованием.

Метод уплотнения грунтов вибротрамбованием нашел применение в строительстве при уплотнении обратных засыпок в стесненных местах.

Метод уплотнения грунта трамбованием основан на передаче уплотняемому грунту ударных нагрузок. В отличие от вибрационного и вибротрамбующего методов этот метод обладает значительно большей энергией удара за счет высокой скорости приложения нагрузки в момент соударения рабочего органа с грунтом, благодаря чему этот метод обеспечивает уплотнение связных и несвязных грунтов слоями большой толщины (практически до 2 м).

Метод уплотнения грунта трамбованием нашел наиболее широкое применение в промышленном строительстве при устройстве грунтовых подушек под основание фундаментов зданий и сооружений, технологическое оборудование и полы. Этот метод применяется также для вытрамбовывания котлованов в просадочных грунтах при устройстве столбчатых фундаментов. Комбинированный метод уплотнения грунтов основан на использовании различного сочетания воздействия на грунт статических, вибрационных, вибротрамбующих и трамбующих нагрузок. Этот метод позволяет уплотнять все виды грунтов и применяется, главным образом, при широком фронте работ.

5. Теория уплотнения грунта

Основной целью уплотнения грунта является создание компактной и прочной структуры, способной в дальнейшем активно сопротивляться погодно-климатическим воздействиям, которые имеют место во время эксплуатации земляных сооружений. Уплотнение грунта происходит за счет более плотной укладки минеральных частиц и их агрегатов в результате вытеснения воздуха из пор грунта при его деформировании под нагрузкой.

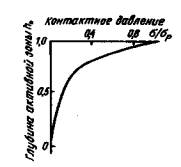

Эффективность уплотнения прежде всего зависит от величины контактного давления рабочего органа уплотняющей машины. При малых контактных давлениях не происходит нужного деформирования и уплотнения грунта. При чрезмерно больших давлениях наблюдается его выпирание из-под рабочего органа без уплотнения. Следовательно, наиболее выгодным с точки зрения максимальной реализации механической энергии будет такое уплотнение, когда контактные давления приближаются к пределу прочности грунта sр, но не превосходят его.

Предел прочности грунта зависит от его вида и состояния, а также от некоторых параметров машин. Наибольшей прочностью обладают грунты, содержащие 10-12% глинистых частиц, т.е. грунты, близкие по своему составу к оптимальным смесям. Предел прочности связных грунтов с уменьшением влажности непрерывно возрастает.

Повышение плотности связных грунтов gмакс 0,8 до 1 ведет к увеличению предела прочности в 2-3 раза и более.

Определенное влияние на пределы прочности оказывают размеры уплотняющего органа, но поскольку эта зависимость носит затухающий характер в тех пределах, которые имеют место для реальных уплотняющих машин, этим влиянием можно пренебречь.

Скорость нагружения также влияет на пределы прочности грунтов, в связи с чем их значения для случая требования выше, чем при укатке.

Для ориентировочного определения продела прочности грунта при уплотнении той или иной машиной можно воспользоваться табл. 5.

Таблица 5. Пределы прочности грунтов при ударном и виброударном нагружении жестким штампом диаметром 0,2-1,2 м

|

Грунт |

Предел прочности грунтов при оптимальной влажности и при плотности (в полях от максимальной стандартной), кН/м2 |

|||||

|

85 |

90 |

92-93 |

95 |

98 |

100 |

|

|

Малосвязный (песчаный, супесчаный, пылеватый) |

150-200 |

250-300 |

350-400 |

450-500 |

600-700 |

800-1000 |

|

Средней связности (суглинистый) |

300-400 |

600-700 |

800-900 |

1000-1100 |

13 00-1400 |

1600-1700 |

|

Высокой степени связности (тяжелосуглинистый) |

400-600 |

900-1100 |

1200-1300 |

1500-1600 |

1800-2000 |

2500-2700 |

|

Весьма связный (глинистый) |

700-800 |

1300-1500 |

1700-1800 |

2000-2200 |

2600-2800 |

3000-3500 |

Примечание. Под пределом прочности грунта понимается такое контактное давление штампа, при котором заканчивается развитие деформации грунта за счет изменения объема и начинается ее развитие без изменения последнего, т.е. в основном за счет пластических сдвигов.

Контактные давления рабочих органов уплотняющих машин обычно принимают такими, чтобы не превышать пределов прочности уплотняемого грунта.

Если контактные давления рабочих органов машин будут ниже 0,9sр, недостаток в напряжении в некоторой степени может быть компенсирован увеличением времени приложения нагрузки либо циклов нагружений.

Однако величина такой компенсации незначительна, и каждому значению контактного давления соответствует определенное предельное значение плотности грунта в активной зоне. Эти продельные значения плотностей следующие:

коэффициент уплотнения 0,9 0,95 0,98 1

максимальное давление в долях от sр 0,2-0,3 0,3-0,4 0,6-0,7 0,8-0,9

Наиболее выгодным является уплотнение грунта в режиме, когда контактные давления близки к пределу прочности грунта и составляют (0,9-1)sр. При этом обеспечивается наилучшая равномерность уплотнения по всей глубине слоя и предельное упрочнение структуры грунта.

В некоторых случаях послойное уплотнение рыхлого грунта лучше вести двумя уплотняющими машинами: сначала легкой, а затем более тяжелой. Кроме повышения степени уплотнения, подобное мероприятие дает и чисто экономический эффект. В связи со снижением потребного числа проходов уплотняющих машин стоимость единицы объема уплотненного грунта будет на 20-30% меньше.

При применении для уплотнения рыхлого грунта сразу тяжелых машин могут происходить периодические разрушения его структуры с волнообразованием при укатке и выпором грунта в стороны при трамбовании. Предварительного уплотнения грунта не требуется, если его начальная плотность превышает 0,9gмакс что имеет место при отсыпке грунта скреперами и тяжелыми автосамосвалами по специально разработанной схеме.

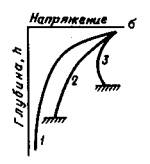

Предельная глубина уплотняющего действия нагрузки составляет (3-3,5)dш, где dш - диаметр штампа, передающего нагрузку [3]. При уплотнении рыхлого грунта толщина отсыпаемого слоя всегда должна быть меньше этой величины. Поскольку грунт отсыпается на уже уплотненное основание, его жесткость влияет на уплотняемость рыхлого слоя, и тем в большей степени, чем меньше его толщина. Наличие жесткого нижнего слоя вызывает выравнивание напряжений по высоте слоя и, при определенной его толщине, напряжения на поверхности и по подошве слоя от рабочей нагрузки практически становятся одинаковыми (рис. 7). В этом случае весь слой грунта будет находиться в зоне равномерного уплотнения.

Рис. 7. Распределение

напряжений в грунте по глубине от нагрузки:

1 - в полупространстве; 2, 3 - в уплотняемом слое

При деформировании грунтового полупространства зона равномерного уплотнения на 10-20% меньше. Зона равномерного уплотнения грунта от рабочей нагрузки обычно называется активной, а ее величина - глубиной активной зоны. В активной зоне реализуется до 80-90% всей необратимой деформации грунта. Величина активной зоны близка к 2dш [3]. При прочих равных факторах глубина активной зоны зависит от величины контактных давлений (рис. 8), влажности и вида грунта. Так, в связных грунтах величина активной зоны на 20-25% ниже, чем в несвязных.

Рис. 8. Зависимость контактного давления от глубины активной зоны

Расчет глубины активной зоны можно вести по формуле Н.Я. Хархуты:

(2)

(2)

где Вmin - минимальный поперечный размер поверхности контакта рабочего органа с грунтом;

so, sр - соответственно контактное давление и предел прочности грунта;

a, b - безразмерные постоянные.

Коэффициент a принимается равным 1,7-2 при укатке и 1-1,1 при трамбовании. Показатель степени b зависит от вида грунта, для связных грунтов принимается равным 3,7. Формула справедлива при s £ sр и W £ Wo. Эта зависимость обычно используется для расчета оптимальной толщины слоя при уплотнении грунта различными механизмами. Оптимальной толщиной слоя грунта при его уплотнении считается та величина, при которой требуемая плотность грунта достигается при минимальной затрате механической работы, а производительность машины максимальная и определяется глубиной активной зоны. В этом случае, когда требуемая плотность грунта не превышает 0,95gмакс, оптимальная толщина слоя может быть принята равной глубине активной зоны.

Более высокая плотность грунта (0,98-1gмакс) может быть достигнута обычными уплотняющими средствами только при влажности, близкой к оптимальной. При этом необходимо сделать либо в три раза больше проходов, чем при уплотнении грунта до 0,95gмакс, либо уменьшить толщину отсыпаемого слоя. Наиболее целесообразно принимать ее в 1,5-2 раза меньше глубины активной зоны, так как необходимое число проходов при этом увеличивается только на 20-30%.

Уменьшать толщину отсыпаемого слоя целесообразно также при пониженной влажности грунта.

В табл. 6 приведены предельные плотности грунтов с пониженными влажностями, которые могут быть достигнуты путем повышения контактного давления уплотняющих машин.

Таблица 6. Предельные плотности грунтов с пониженными влажностями

|

Влажность грунта |

Предельно достигаемая плотность К = g/gмакс |

Контактное давление |

|

|

для достижения предельной плотности |

для достижения плотности gмакс |

||

|

1 |

1 |

1 |

1 |

|

0,95 |

1,04 |

2 |

1,2 |

|

0,85 |

1,09 |

5 |

1,5 |

|

0,83 |

1,1 |

5,5 |

1,6 |

|

0,8 |

1,12 |

7 |

1,8 |

|

0,77 |

1,13 |

7,5 |

1,9 |

Примечание. За единицу контактных давлений принят соответствующий оптимальной влажности предел прочности грунта sр.

Уплотнение сухих грунтов до высоких значений плотности наиболее целесообразно вести в южных районах нашей страны, где глубина сезонного промерзания незначительна, а условия увлажнения земляного сооружения благоприятны. В этом случае плотность и высокая прочность грунта остаются стабильными на долгий период и земляное сооружение является хорошим основанием для тяжелых инженерных конструкций, возведенных на нем.

Определенное влияние на структурные свойства грунта оказывает скорость движения уплотняющих механизмов. Так, с повышением скорости укатки с 1,5 до 8 км/ч на 20-30% снижается модуль деформации грунта, в то время как плотность его существенно не меняется, Отсюда для повышения качества уплотнения следует первый и два последних прохода катка делать на малой скорости (до 3 км/ч), а промежуточные проходы - на большой скорости (до 12-15 км/ч).

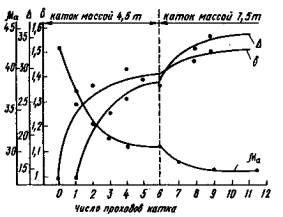

Накопление пластической деформации грунта связано с числом приложений нагрузки следующей зависимостью (рис. 9):

eн = e1(кlnn + 1), (3)

где e1 - необратимая деформация, развивающаяся при первом нагружении;

к - коэффициент интенсивности накопления деформаций;

п - число нагружении.

Рис. 9. Изменение деформации грунта в зависимости от числа приложений нагрузки

Отсюда по начальной и требуемой плотности можно определить необходимое число нагружений. Но в связи с неопределенностью и чувствительностью расчетного метода его необходимо проверять пробным уплотнением грунта в полевых условиях.

6. Выбор основных параметров грунтоуплотняющих машин

При уплотнении грунтов в стесненных местах наиболее широко используются средства ударного, частоударного и вибрационного воздействия. Метод статической укатки применяется редко вследствие отсутствия надлежащего фронта работ и других технологических ограничений.

Деформация уплотнения грунта при ударном и частоударном приложении нагрузки является функцией не только величины напряжения, но и времени его действия, т.е. уплотнение пропорционально удельному импульсу силы (импульсу напряжения).

Н.Я. Хархутой установлены наиболее эффективные значения предельных удельных импульсов для уплотнения насыпных грунтов до плотности 0,95 от максимальной стандартной [4] , кНс/см2:

грунты малосвязные (песчаные)............................... 0,5-0,7

грунты средней связности (суглинистые)................ 0,7-1,2

грунты высокосвязные (тяжелосуглинистые)......... 1,2-2,0

грунты весьма связные (глинистые)......................... 2,0-2,7

При уплотнении связных грунтов ненарушенной структуры (естестве иного сложения) ударные и частоударные нагрузки должны быть повышены примерно в 1,5 раза, т.е. значения предельных импульсов для таких грунтов должны быть равны 0,5-3,5 кНс/см2.

Все эти величины удельных импульсов определены для грунтов оптимальной влажности. Для недоувлажненных грунтов рекомендуемые импульсы практически недостаточны. В частности, для грунта, имеющего влажность 80-85% оптимальной, рекомендуемые нагрузки нужно увеличить примерно в полтора раза.

Таким образом, для эффективного уплотнения необходимо выбирать значение ударной и частоударной нагрузки, а следовательно, и машины сообразно виду и состоянию грунта.

Как установлено экспериментальным путем, толщина уплотняемого слоя грунта зависит от размера основания рабочего органа в плане. Под толщиной или глубиной уплотнения подразумевается такая глубина, на которой достигается требуемая плотность.

По исследованиям и практическим данным оптимальная глубина ударного уплотнения для глинистых насыпных грунтов равна 1-1,2dш, суглинистых - 1,2-1,4dш и для песчаных - 1,4-1,7dш.

Ввиду того, что в различных областях строительства приняты различные нормы плотности (наиболее высокие в дорожном строительстве), меньшие значения относятся к коэффициенту уплотнения 0,97-0,98, большие - к 0,95. Для грунтов естественного сложения глубина уплотнения будет ниже на 20-30%, чем для насыпных.

Однако толщина уплотнения, заданная размерами основания рабочего органа машины, может быть реализована лишь в том случае, если уплотняющие ударная или частоударная нагрузки соответствуют требуемой. При снижении нагрузки глубина уплотнения уменьшается.

Совершенно очевидно, что один и тот же по величине удельный импульс может характеризоваться незначительным напряжением и длительным временем действия или, наоборот, большой амплитудой напряжения и малой продолжительностью действия.

Как первое, так и второе не может не отразиться на результатах уплотнения. Правда, степень влияния самого напряжения и времени его действия на величину деформации грунта, по-видимому, неравноценна. Основная роль принадлежит напряжению, а влияние фактора времени в одних случаях (несвязные грунты) будет второстепенным, а в других случаях (связные грунты) будет довольно значительным. Это следует из реологических свойств грунтов.

Иными словами, для развития необходимой деформации уплотнения грунта напряжение от внешней нагрузки и время его действия не должны быть меньше каких-то пределов, которые возрастают с повышением связности грунта. Эти пределы будут вполне определенными, если требуемое ударное воздействие задавать не одной величиной удельного импульса силы, а двумя величинами одновременно - минимальным значением удельного импульса и необходимой амплитудой напряжения.

Общее напряженное состояние и затухание по глубине максимальных контактных напряжений обусловливают развитие и степень проникания в глубь грунтового массива деформации уплотнения. Вследствие этого плотность грунта на какой-то глубине будет определяться соотношением между возникающими и требуемыми напряжениями.

По результатам многочисленных исследований и практического опыта установлено, что для обеспечения качественного уплотнения грунта ударным, частоударным и виброударным способом на заданную глубину до требуемой плотности необходимо соблюдать следующие условия:

возникающее на поверхности максимальное напряжение sо не должно быть ниже 90% и выше 100% предела прочности грунта sр, т.е. 09sр £ sо £ sр;

внешний удельный импульс удара i не должен быть меньше предельного iр для данного вида грунта, т.е. i ³ iр;

на заданной глубине вертикальное сжимающее напряжение от внешней нагрузки sz не должно быть меньше величины [sz], обеспечивающей требуемую плотность грунта: по практическим данным sz может быть выражено в долях от предела прочности грунта sр. Для плотности 0,9: 0,95: 0,98 и 1 можно принять соответственно равным 0,1-0,12; 0,15-0,25; 0,4-0,5 и 0,6-0,7, т.е. sz ³ сsр.

Несоблюдение одного из условий повлечет за собой уменьшение как деформации и плотности грунта, так и глубины уплотнения. Попытка компенсировать это несоблюдение за счет числа циклов нагружений (ударов) может в одних случаях (если отклонения от условий незначительные) потребовать экономически невыгодной продолжительности производства работ, а в других случаях (когда отклонения существенны) требуемое уплотнение грунта вообще не будет достигнуто.

Удовлетворение этих условий не представит затруднений, если известны величины внешней ударной или часто ударной нагрузки (удельный импульс силы), возникающие на поверхности грунта напряжения, и закономерность их затухания по глубине уплотняемого грунта. Величина удельного импульса обычно задается через параметры рабочего органа (массу или вес, ударную скорость и площадь контакта с грунтом).

Максимальное контактное давление ударного или частоударного уплотняющего механизма зависит не только от величины удельного импульса и деформативной реакции грунта, учитываемой через время удара, но также и от "остроты" или "агрессивности" ударного воздействия (качественной характеристики импульса), которая определяется соотношением между его основными параметрами.

Такими параметрами являются скорость удара vУА , удельное

статическое давление qCT

и размеры основания рабочего органа a или ![]() , где F

- площадь основания. Оценивается характер импульса при расчете максимальных

контактных напряжений безразмерным коэффициентом а, входящим в выражение

, где F

- площадь основания. Оценивается характер импульса при расчете максимальных

контактных напряжений безразмерным коэффициентом а, входящим в выражение

![]() (4)

(4)

где sо - максимальное напряжение на контакте рабочего органа с грунтом, кН/м2;

t - время удара, с;

![]() - удельный

импульс силы удара, кНс/м2;

- удельный

импульс силы удара, кНс/м2;

g - ускорение свободного падения, м/с2;

qCT - удельное статическое давление рабочего органа, кН/м2;

vУД - скорость удара, м/с.

Многочисленные экспериментальные данные по ударному и частоударному уплотнению показывают, что распределение напряжений по глубине уплотнимого слоя в относительных единицах подчиняется кривой вида

(5)

(5)

где sz=0 - напряжение на поверхности (на контакте рабочего органа с грунтом);

sz - вертикальное сжимающее напряжение в точке грунта;

k - коэффициент интенсивности затухания напряжений по глубине.

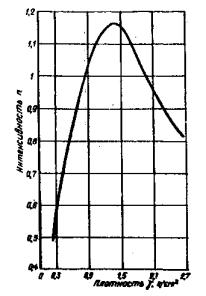

Интенсивность затухания напряжений по глубине определяется той же качественной характеристикой нагружения vУД/qCT, с возрастанием которой интенсивность или степень затухания увеличивается, т.е. чем более "острый" импульс воздействует на поверхность грунта, тем больший перепад напряжений на глубине и выше коэффициент k (рис. 10).

Рис. 10. Зависимость коэффициента затухания напряжений в грунте по глубине от параметров ударной нагрузки

Число ударов или нагружений по одному следу ударного рабочего органа можно найти по формуле

![]() (6)

(6)

где z - толщина уплотняемого слоя;

zo - оптимальная толщина слоя, т.е. толщина, при которой требуемая плотность достигается при минимальной затрате механической работы;

i и iр - значения действительного и предельного импульсов напряжения;

b - коэффициент, зависящий от требуемой плотности грунта К = g/gмaкc :

|

Требуемая плотность грунта |

Грунт |

|

|

связный |

несвязный |

|

|

0,95 |

4 |

2 |

|

0,98 |

7 |

4 |

|

1 |

14 |

10 |

При вибрационном методе уплотнения грунтов обратных засыпок в стесненных местах чаше всего используются виброплиты. Характер и амплитуда колебаний виброплиты зависят от отношения амплитудного (максимального) значения возмущающей силы Р к ее силе тяжести Q.

При определенном соотношении P/Q = aк, которое иногда называют критическим, колебания виброплиты качественно изменяются. Они сопровождаются отрывом плиты от поверхности грунта с последующими ее ударами о грунт. Такие отрывы и удары наблюдаются, как правило, при a > aк. Однако они могут иметь место и при a < aк вследствие запаздывания в развитии деформации грунта, но если отрыв незначителен, он не оказывает заметного влияния на характер движения вибромашины

Поэтому при a < aк машины принято относить к вибрационным, а при a > aк к вибротрамбующим.

Следует заметить, что большая часть вибромашин для уплотнения грунта работает в вибротрамбующем режиме и характеризуется отношением Р/Q.

Критическое отношение P/Q зависит от частоты вибратора [3]:

Частота колебаний, Гц 12-25 25-30 50-85

Значение P/Q 0,7-1 1-1,4 1,4-2,3

При вибротрамбующем режиме работы машины уплотнение грунта происходит как за счет развивающихся при ударе напряжений, так и за счет колебательных движений частиц грунта. Отличают эти вибромашины от ударных и частоударных уплотнителей небольшие импульсы ударов и высокая их частота.

Анализ испытаний реальных вибромашин и результаты многочисленных экспериментов дали возможность установить величины минимальных статических давлений qСТ виброплит, при которых по всей толщине заданного слоя грунта zупл достигается максимальная стандартная плотность. Значения qСТ кг/см3:

Переувлажненный песок..................................................... 0,03-0,05;

Песок оптимальной влажности........................................... 0,08-0,12;

Слабосвязный грунт оптимальной влажности.................. 0,15-0,25;

Среднесвязный грунт оптимальной влажности................. 0,3-0,4,

Аналогичным путем установлены минимальные значения a = P/Q для разных удельных статических давлений виброплит (кг/см2), относящиеся к частоте колебаний 40-50 Гц:

|

Удельное статическое давление, кг/см |

Минимальное значение a при толщине уплотняемого слоя |

|

|

0,5Вmin |

1Вmin |

|

|

0,04 |

10 |

- |

|

0,05 |

7 |

- |

|

0,06 |

4 |

- |

|

0,15 |

2 |

- |

|

0,2 |

- |

10 |

|

0,24 |

- |

7 |

|

0,4 |

- |

5 |

Здесь Bmin - минимальный поперечный размер контакта основания вибратора с грунтом.

Максимальное контактное давление рабочего органа вибромашины на поверхность грунта можно найти по формуле [4].

![]() (7)

(7)

где F - площадь контакта вибромашины с грунтом;

bпр - коэффициент, определяемый по опытным данным, отображает увеличение контактного давления за счет динамики вибромашины.

Эта зависимость затухания максимальных контактных давлений по глубине грунта может быть распространена как на ударные, так и на частоударные и виброударные нагрузки.

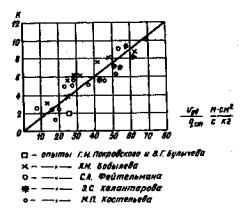

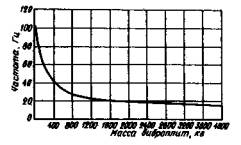

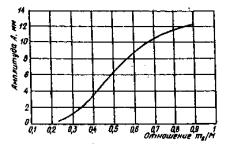

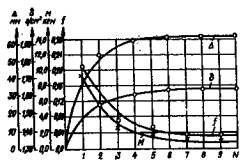

Частоты колебаний виброплит назначаются в зависимости от их массы. Посредством статической обработки параметров более чем ста моделей отечественных и зарубежных виброплит В.Н. Владимировым построен график зависимости частоты колебаний от массы виброплиты, который и может быть использован для назначения этого параметра (рис. 11).

Рис. 11. Изменение частоты вынужденных колебаний в зависимости от массы вибрационной плиты

С точки зрения обеспечения качественного уплотнения грунта важным является правильный выбор скорости перемещения и необходимое число проходов виброплиты по одному и тому же следу. Эти два показателя взаимосвязаны, так как для реализации требуемой плотности грунт необходимо подвергать вибрированию вполне определенное время или приложить к нему заданное количество циклов нагрузки. Время вибрирования (или количество циклов нагружений) зависит от вида и состояния грунта, а также от параметров виброплиты и прежде всего от тех контактных давлений, которые виброплита развивает.

В процессе уплотнения грунта следует обеспечивать требуемое число циклов нагружений [3] .

Необходимую продолжительность вибрирования tвиб можно определить по формуле

![]() (8)

(8)

где с - требуемое число циклов нагружений;

f - частота колебаний, Гц.

Число проходов виброплиты по одному следу можно найти из выражения

![]() (9)

(9)

где v - скорость перемещения виброплиты;

В - размер опорной плиты вибромашины в направлении ее перемещения.

Опыт эксплуатации виброплит показывает, что скорость перемещения виброплиты следует назначить такой, чтобы при п = 2-3 обеспечивалось требуемое tвиб или c.

Глава II

СРЕДСТВА МЕХАНИЗАЦИИ УПЛОТНЕНИЯ ГРУНТОВ ОБРАТНЫХ ЗАСЫПОК

7. Классификация машин для уплотнения грунтов

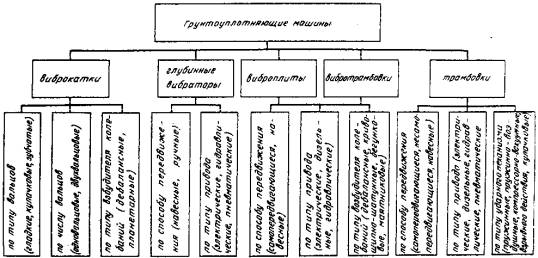

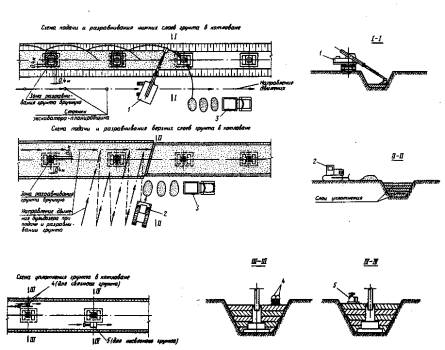

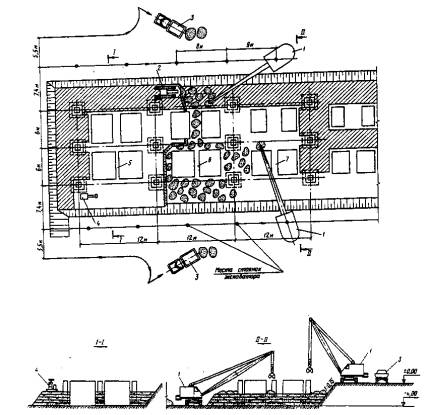

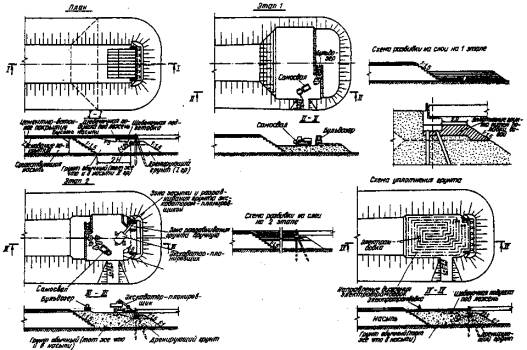

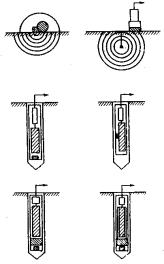

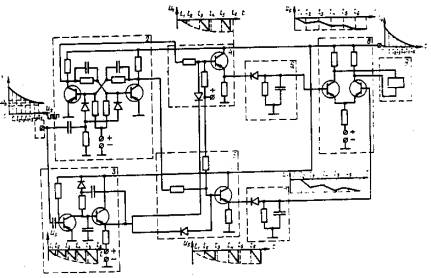

Для уплотнения грунтов в стесненных условиях строительства в отечественной и зарубежной практике применяются (рис. 12):

малогабаритные самоходные виброкатки;

самопередвигающиеся виброплиты и вибротрамбовки;

подвесные на: кране виброплиты и вибротрамбовки;

управляемые вручную механические трамбовки;

взрывтрамбовки;

сменное навесное грунтоуплотняющее оборудование к гидроэкскаваторам;

подвесные на экскаваторах и кранах трамбовки со свободным падением;

трамбующие машины на самоходном шасси;

глубинные вибраторы.

Рис. 12. Классификация машин для уплощения грунта в стесненных условиях строительства

Используя эти машины или применяя их в различном сочетании, можно обеспечить механизацию уплотнения грунтов в стесненных условиях строительства и требуемую производительность труда.

По виду воздействия на уплотняемый материал грунтоуплотняющие машины для стесненных условий подразделяются на машины ударного, вибрационного и виброударного действия.

По способу передвижения они подразделяются на:

самородные (виброкатки и трамбовочные машины на самоходном шасси) и самопередвигающиеся (управляемые вручную виброплиты, вибротрамбовки, трамбовки и взрывтрамбовки);

переставляемые с одной позиции на другую (подвесные на кране виброплиты, вибротрамбовки, трамбовки со свободным падением и сменное навесное к гидроэкскаваторам грунтоуплотняющее оборудование).

Из всех грунтоуплотняющих средств для стесненных условий самоходные вибрационные катки и самопередвигающиеся виброплиты являются наиболее высокопроизводительными машинами, а по части стоимости машино-смены - наиболее дешевыми. Однако эти машины особо требовательны к качеству планировки грунта, которую в стесненных условиях строительства проводить весьма затруднительно.

В некоторых случаях, например при уплотнении грунта в узких траншеях и в местах сложных по конфигурации котлованов, когда применение виброкатков и виброплит становится практически невозможным, уплотнение производится преимущественно управляемыми вручную трамбовками.

Практика показала, что работа с управляемыми вручную трамбовками приводит к быстрой утомляемости оператора, вследствие чего снижается его производительность труда. Поэтому в этих случаях эффективнее применять подвесные на экскаваторах и кранах трамбовки со свободным падением груза или подвесные вибротрамбовки с электрическим приводом или от двигателя внутреннего сгорания.

Широкое распространение за последние годы экскаваторов с гидравлическим приводом позволило успешно применять для уплотнения грунта в особо труднодоступных местах сменное грунтоуплотняющее оборудование к ним. Некоторые модели этих машин позволяют уплотнять также и наклонные поверхности грунта в значительном (на величину вылета стрелы) удалении от экскаватора.

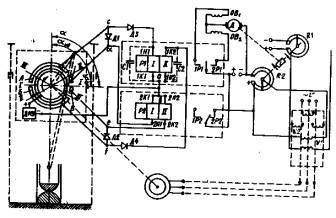

8. Виброкатки

Малогабаритные самоходные виброкатки с гладкими металлическими вальцами предназначены для уплотнения грунта вблизи стен, фундаментов, трубопроводов, в траншеях и других стесненных местах. Кроме того, они нашли широкое применение для уплотнения асфальто-бетонных, гравийно-щебеночных и других материалов при выполнении мелких строительных и ремонтных работ.

Поэтому эти катки должны обладать высокой маневренностью и иметь небольшие габаритные размеры. Малогабаритные виброкатки для уплотнения грунта изготавливаются одновальцовые с поддерживающим роликом и двухвальцовые двойного действия.

Одновальцовые виброкатки с ручным управлением, с приводом, в основном от двигателя внутреннего сгорания, установленного на раме катка.

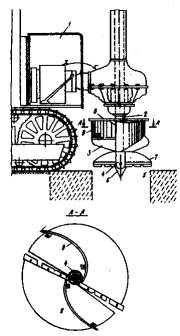

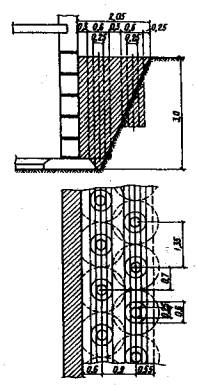

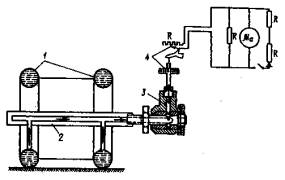

Одновальцовый каток состоит из вибровальца, рамы, с поддерживающим роликом дышла, трансмиссии, рычагов управления, системы упругой подвески (рис. 13). Каток оборудован устройствами для смачивания и очистки рабочей поверхности вальца от налипшего уплотняемого материала.

Рис. 13. Одновальцевый виброкаток

1 - валец: 2 - рама: 3 - опорный ролик: 4 - дышло

Валец сварной конструкции. Внутри вальца установлен дебалансный возбудитель колебаний. Привод катка и вибровозбудителя осуществляется от двигателя внутреннего сгорания. На катке установлена двухскоростная коробка передач. На дышле расположены рычаги управления катком, переключения реверса, включения вибратора, управления тормозом, выключатель зажигания.

Одновальцовый виброкаток обладает высокой маневренностью и может быть использован при уплотнении материалов в траншеях и других узких местах, где применение других машин затруднено. Для перевозки катка с объекта на объект предусмотрена транспортная тележка, представляющая одноосный прицеп на пневматических шинах. Каток можно перевозить в прицепе к любому грузовому автомобилю или другому тягачу. Подобные средства для транспортировки катков особенно необходимы при сравнительно небольших объемах работ, расположенных на больших расстояниях друг от друга.

Техническая характеристика одновальцового виброкатка Д-684

|

Масса катка, кг: |

|

|

с балластом |

683 |

|

без балласта |

600 |

|

Мощность двигателя, Вт |

10,9 |

|

Вынуждающая сила, Н |

16200 |

|

Частота колебаний, Гц |

66 |

|

Амплитуда колебаний, мм |

0,4 |

|

Диаметр вальцов, м |

0,62 |

|

Скорость движения, км/ч: |

|

|

1 передача |

1,4 |

|

2 передача |

2,8 |

|

Габаритные размеры, м.: |

|

|

длина |

2,8 |

|

ширина |

0,74 |

|

высота |

1,02 |

Самоходные одновальцовые и двухвальцовые виброкатки получили широкое распространение за рубежом. Особенно большое распространение они получили в ФРГ. За рубежом выпускаются самоходные одновальцовые виброкатки с ручным управлением массой от 250 до 2000 кг.

Обычно на виброкатках устанавливаются дизельные двигатели с воздушным охлаждением и с отбором мощности с обеих сторон коленчатого вала, что значительно упрощает кинематическую схему. С одного конца коленчатого вала осуществляется отбор мощности для привода вибратора, а с другой - для привода катка. Трансмиссии малогабаритных самоходных виброкатков изготавливаются в основном механические. Рулевое управление виброкатков ввиду их небольшой массы преимущественно механическое.

Частота колебаний вибровальцов составляет 20-75 Гц. На многих катках частоту колебаний можно изменять за счет изменения числа оборотов двигателя, а также путем применения специальных вариаторов.

При проектировании виброкатков следует принимать рабочие скорости движения в интервале от 1 до 4 км/ч. Наибольшая производительность виброкатков достигается при скорости движения около 1,5 км/ч, частоте колебаний в пределах 50-60 Гц и амплитуде колебаний 0,4-0,8 мм.

За последние годы за рубежом получили распространение самоходные виброкатки со сдвоенными вибровальцами. На одной охватывающей раме установлены параллельно друг другу два вальца.

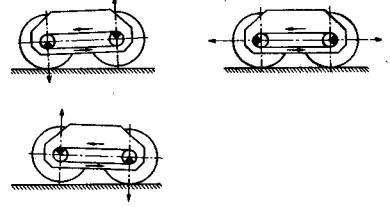

На рис. 14 показана работа сдвоенного двухвальцового виброкатка. В каждый валец вмонтирован возбудитель с круговыми колебаниями, представляющий собой вал с дебалансами.

Рис. 14. Принцип работы виброкатка со сдвоенными вибровальцами

Дебалансы одного вальца смешены относительно другого на 180°.

Валы с дебалансами вращаются навстречу друг другу таким образом, что вальцы попеременно воздействуют на уплотняемый материал. При этом горизонтальные усилия вибровозбудителей уравновешены. Поэтому уплотняемой поверхности передаются только вертикальные колебания. Вращение дебалансных валов синхронизировано при помощи плоскозубчатой передачи.

Вибровозбудители приводятся одним двигателем, установленным сверху вальцов на специальной раме, опирающейся на основную раму. Подвеска вибровальцов к раме выполнена на резинометаллических амортизаторах.

Управление катками осуществляется с помощью дышла или штурвала.

Некоторые зарубежные фирмы выпускают специальные катки для уплотнения грунта в траншеях с автоматическим управлением. Движение катка осуществляется по направлению каната, натянутого вдоль траншеи, и в конце траншеи автоматически переключается на обратное. Управление может быть легко заменено на ручное путем быстрого монтажа дышла. Двигатель катка установлен между вальцами, что обеспечивает малую габаритную высоту и возможность проезда под элементами конструкций траншей.

Отрывка траншеи часто ведется в условиях повышенной влажности от притока грунтовых вод и действия атмосферных осадков. В этих условиях наблюдается буксование гладких металлических вальцов катка. Многие фирмы выпускают для этих условий траншейные катки повышенной проходимости. Это обеспечивается приваркой на поверхности вальца двух рядов диагональных ребер под углом друг другу. Наличие ребер повышает преодолеваемый подъем с 25 до 35% с вибрацией и с 45 до 55% без вибрации.

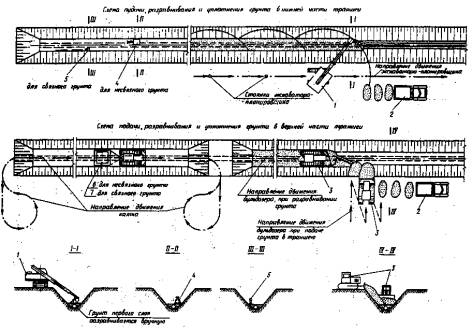

Уплотнение грунта в траншее ведется челночным способом.

При большой ширине траншеи работу выполняют в направлении от ее края к середине. После уплотнения полосы у одного края траншеи уплотнитель переводят на другой край. Движение уплотнителя выполняется таким образом, чтобы следы от каждого прохода перекрывались. С целью равномерного уплотнения слой грунта при обратной засыпке должен разравниваться.

9. Самопередвигающиеся виброплиты

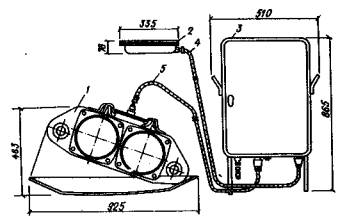

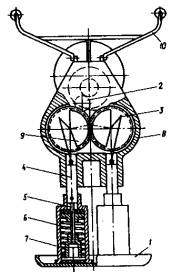

По своей конструкции виброплиты обычно состоят из уплотняющей плиты с жесткозакрепленным вибровозбудителем, подмоторной рамы с двигателем, на которой закреплена рукоять управления или крановая подвеска, амортизационная пружина и системы привода вибратора (рис. 15).

Рис. 15. Самопередвигающаяся виброплита

1 - уплотняющая плита; 2 - вибратор; 3 - подмоторная рама; 4 - двигатель; 5 -

рукоять управления

Все конструкции виброплит имеют двухмассовую систему. Двигатель, передача и подмоторная плита образуют верхнюю массу, а уплотняющая плита и возбудитель колебаний - нижнюю. Обе массы между собой соединены посредством пружин, которые одновременно защищают узлы и детали верхней массы от действия вибрации.

Направляющая рукоятка установлена в специальных амортизаторах, благодаря чему она не подвержена вибрации.

Двухмассовые вибраторы изготавливают в двух модификациях - с центральным расположением возбудителя колебаний и внецентренным. Последний находится в передней части плиты. Вибраторы с центрально установленным возбудителем колебаний используются для виброплит; имеющих реверсивность хода (вперед, назад), а внецентренные вибраторы работают только в одном направлении (вперед). У виброплит с внецентренным возбудителем амплитуда колебаний в передней части больше и постепенно уменьшается в задней ее части. Более высокая амплитуда в передней части виброплиты является выгодным для преодоления неровностей грунта при ее перемещении. В вибраторах с реверсивностью хода установлены два противофазных дебаланса в качестве возбудителей, создающих направленные колебания. Перемещение виброплиты вперед происходит тогда, когда равнодействующая сила направлена под углом 45° вверх, а уплотнение, когда сила направлена под углом 45° вниз.

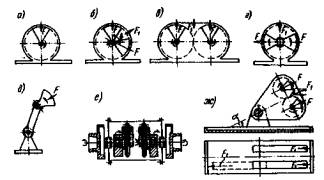

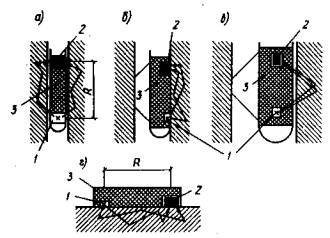

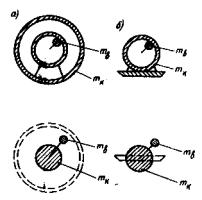

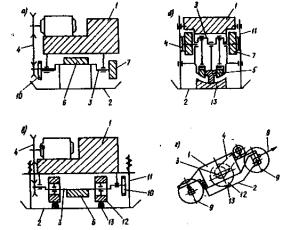

В современных вибрационных плитах широкое использование получил дебалансный вибрационный привод. Основные схемы дебалансных вибровозбудителей, встречающихся в машинах для уплотнения грунта, приведены на рис. 16.

Рис. 16. Основные схемы дебалансных

возбудителей колебаний в виброплитах:

а) одновальный с одним небалансом; б) одновальный с двумя дебалансами; в)

двухвальный с двумя дебалансами; г) одновальный направленного действия; д)

маятниковый; е) одновальный специального типа; ж) двухвальный направленного

действия

Вибровозбудители, возбуждающие круговые колебания (рис. 16,а), состоят из вала с закрепленным на нем дебалансом и корпуса, который крепится к уплотняющей плите. Вынуждающая сила в этом случае, сохраняя свою величину, за каждый оборот вала периодически меняет направление на 360°, а величина ее вертикальной составляющей изменяется по синусоидальному закону.

При необходимости изменять величину вынуждающей силы на одном валу вибровозбудителя закрепляются два одинаковых дебаланса (рис. 16,б), причем угол между ними можно регулировать в пределах 0-180°. Вынуждающая сила в этом случае равна геометрической сумме центробежных сил дебалансов, и при изменении угла от 0 до 180° вынуждающая сила меняет свою величину от максимального значения до минимального.

Широкое распространение имеет схема двухвального вибровозбудителя направленного действия (рис. 16,в). По этой схеме дебалансные валы связаны между собой шестеренной передачей и вращаются в противоположные стороны с одинаковым числом оборотов. В этом случае вынуждающая сила, равная геометрической сумме центробежных сил дебалансов, всегда направлена в определенном направлении (в данном случае, как показано на рис. 16,в, в вертикальном направлении, так как горизонтальные составляющие центробежных сил дебалансов взаимно уравновешиваются). По этой схеме были выполнены отечественные самопередвигающиеся виброплиты Д-604, Д-605 и Д-639.

На рис. 16,г представлена схема одновального вибровозбудителя направленного действия. Здесь дебалансы вращаются в разные стороны с одинаковой абсолютной угловой скоростью. В этом случае геометрическая сумма центробежных сил дебалансов, равная вынуждающей силе, направлена в одном направлении. Эти вибровозбудители более компактны по конструкции (хотя и сложнее) и меньше по габаритам, чем двухвальные вибровозбудители направленного действия. Вибровозбудитель маятникового типа (рис. 16,д) при определенных условиях также создает направленные колебания. Он представляет собой одновальный вибровозбудитель, шарнирно прикрепляемый к опорной плите в виде маятника. Маятник, установленный под некоторым углом к вертикали, при колебаниях передает опорной плите составляющую вынуждающей силы, неизменно направленную под тем же углом. Если маятник подвешен в центре качания, в шарнире не возникает поперечной реакции.

В некоторых виброплитах источником направленных колебаний служит одновальный вибровозбудитель специального типа (рис. 16,е). Средние дебалансы, свободно посаженные на вал на подшипниках благодаря зубчатому дифференциалу, вращаются в направлении, противоположном направлению вращения крайних дебалансов, закрепленных жестко на валу. Таким путем достигается направленность действия вынуждающей силы. Эта конструкция вибровозбудителя позволяет оператору на ходу изменять положение средних дебалансов относительно наружных дебалансов поворотом сателлитов с помощью червячных передач. Последние через карданные валы управляются штурвалом. Такая конструкция обеспечивает возможность передвижения машины вперед, назад и позволяет осуществлять повороты в любую сторону в зависимости от желания оператора. По этой схеме выполнен вибровозбудитель на виброплите, разработанный ВНИИстройдормашем.

На рис. 16,ж схематически показано устройство для самопередвижения. В этом случае вибровозбудитель направленных колебаний (или два вибровозбудителя, каждый в своем корпусе) крепится к опорной плите так, чтобы он мог наклоняться под некоторым углом к ее поверхности. При вертикальном положении оси корпуса вибровозбудителя вынуждающая сила будет направлена по вертикали и виброплита не будет передвигаться в горизонтальном направлении. При наклоне оси вибровозбудителя на некоторый угол появится горизонтальная составляющая вынуждающей силы, которая и заставит виброплиту передвигаться.

В случае установки на опорной плите двух вибровозбудителей при наклоне их корпусов в разные стороны, горизонтальные составляющие вынуждающих сил образуют пару сил в горизонтальной плоскости, в результате чего виброплита начнет поворачиваться в соответствующую сторону.

Виброплиты с круговыми колебаниями по своей конструкции проще, но в силу некоторых недостатков (малая маневренность, отсутствие реверсивности движения, ручное управление) уступают виброплитам с направленными колебаниями.

Для привода вибровозбудителя обычно используются двигатели внутреннего сгорания с воздушным охлаждением, однако в некоторых случаях, когда это экономически целесообразно, возможно и использование электродвигателей. Многие зарубежные фирмы с целью унификации отдельных сборочных единиц машин используют одни и те же двигатели на разных типах виброплит.

Для транспортировки на строительном объекте или на небольшие расстояния на виброплитах предусматриваются быстросъемные пневмоколеса.

Виброплиты с направленными колебаниями имеют возможность реверсивного движения, а при соединении их в ряд по 2-3 шт. в один агрегат они могут разворачиваться в разные стороны, без усилий оператора за счет момента сил от горизонтальных составляющих возмущающей силы.

В связи с рекомендациями, принятыми органами СЭВ, в Советском Союзе, виброплиты в настоящее время серийно не выпускаются. На производстве виброплит специализируются ГДР, НРБ, ПНР, СРР, которые экспортируют эти машины и в СССР.

Практикой установлено, что при вибрационном воздействии на грунт, создаваемом виброплитами, эффективнее уплотняются несвязные и малосвязные грунты. Эффективность виброплит при уплотнении связных грунтов значительно снижается.

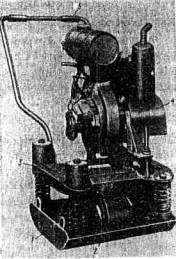

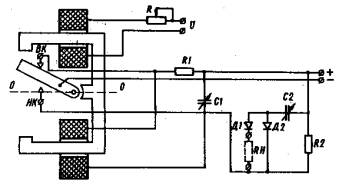

Дальнейшее совершенствование конструкции виброплит в направлении увеличения их уплотняющей способности за счет перехода от вибрационного режима к виброударному привело к появлению виброударных машин. За последние годы в Советском Союзе для уплотнения связных грунтов были разработаны уплотнители виброударного действия, как, например, вибротрамбовка ВУТ-3 (рис. 17), ВУТ-4, ВУТ-5.

Рис. 17. Вибротрамбовка ВУТ-3

1 - вибровозбудитель; 2 - кнопка пуска; 3 - пульт управления; 4,5 - кабель

Вибротрамбовки ВУТ представляют собой разновидность виброплиты и предназначены для уплотнения связных грунтов в стесненных условиях промышленного, гражданского и гидротехнического строительства.

Вибротрамбовка состоит из центробежного вибровозбудителя направленного действия, установленного на корытообразной плите, электрокабеля, пульта управления и кнопки пуска. Электрический вибровозбудитель включает в себя два встроенных электродвигателя, на оси которых установлены дебалансы.

Вибровозбудитель устанавливается на плите под углом 18° к горизонту вдоль продольной оси вибротрамбовки. При одновременном включении двух электродвигателей горизонтальная составляющая вынуждающей силы будет направлена вдоль продольной оси вибротрамбовки и осуществит ее перемещение по прямой с продольным уклоном уплотняемой поверхности 12-15°. Поворот вибротрамбовки в ту или другую сторону осуществляется выключением соответствующего электродвигателя (например, поворот налево за счет выключения левого электродвигателя). Так как горизонтальная составляющая вынуждающей силы приложена эксцентрично по отношению продольной оси вибротрамбовки, создается момент сил, осуществляющий ее поворот.

Кнопка пуска обеспечивает дистанционное управление вибротрамбовкой при работе и представляет собой ртутный переключатель, замыкающий контакты магнитных пускателей, установленных в пульте управления. Последний при помощи кабеля соединен с электродвигателями вибротрамбовки.

Техническая характеристика ВУТ-3

|

Энергия удара, Дж |

500 |

|

Частота колебаний, Гц |

24 |

|

Вынуждающая сила, Н |

32000 |

|

Мощность электродвигателя, кВт |

5,6 |

|

Число электродвигателей, шт. |

2 |

|

Глубина уплотнения связных грунтов, м |

0,25-0,3 |

|

Производительность, м3/смена |

80-100 |

|

Габаритные размеры трамбовки, мм: |

|

|

длина |

930 |

|

ширина |

550 |

|

высота |

640 |

|

Масса трамбовки, кг |

310 |

|

Завод - изготовитель |

ЦРМЗ Волгоградгидрострой |

Шведская фирма "Дюнапак" изготавливает специальные виброплиты для уплотнения грунта в траншеях под трубопроводы. Одновременное уплотнение грунта с двух сторон трубопровода устраняет его сдвижку.

10. Подвесные на кране виброплиты и вибротрамбовки

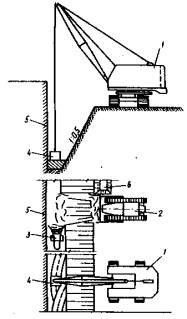

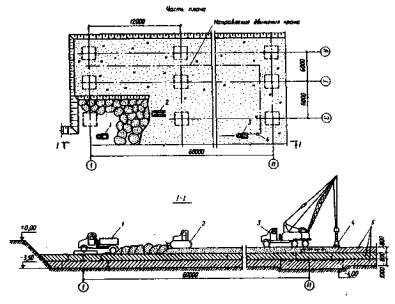

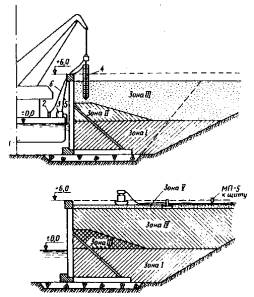

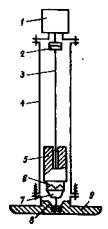

Задача механизации уплотнения грунта в глубоких траншеях и котлованах расширяется путем, применения виброплит и вибротрамбовок, навешиваемых при помощи каната на стреле крана.

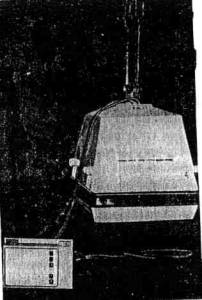

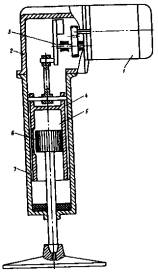

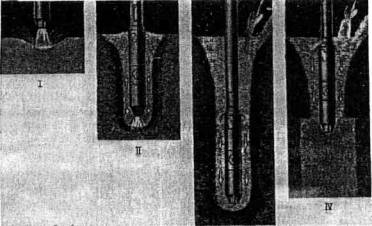

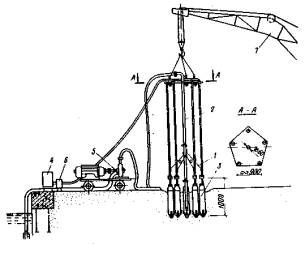

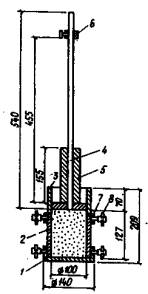

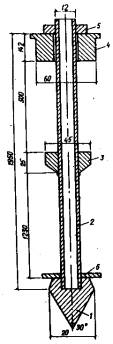

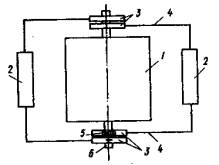

Оригинальная конструкция подвесной вибротрамбовки ПВТ-3 массой 2600 кг разработана институтом ЦНИИОМТП (рис. 18).

Рис. 18. Общий вид подвесной вибротрамбовки ПВТ-3

В отличие от традиционных схем дебалансных вибровозбудителей, применяемых в виброплитах, на вибротрамбовке ПВТ-3 применена кинематическая система возбуждения колебаний,

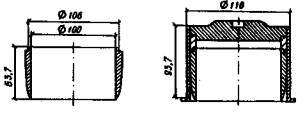

Вибротрамбовка ПВТ-3 подставляет собой массивный корпус, в расточках которого установлены подшипники двух эксцентриковых валов (рис. 19). Трамбующая плита площадью 0,64 м2 имеет по сравнению с корпусом незначительную массу и приводится в движение от эксцентриковых валов, оснащенных катками, обкатывающимися по поверхности плиты.

Рис. 19. Схема подвесной вибротрамбовки ПВТ-3

1 - корпус; 2 - вал эксцентриковый; 3 - плита трамбующая; 4 - электродвигатель;

5 - кожух; 6 - шкаф управления

Привод вращающихся в противоположные стороны эксцентриковых валив осуществлен от двух электродвигателей общей мощностью 11 кВт через клиноременную передачу. Питание электродвигателей осуществляется от внешней сети при помощи кабеля. Полость между корпусом и плитой защищена от попадания грязи кожухом с резиновой прокладкой. Жестко связанные с плитой вертикальные направляющие обеспечивают прямолинейное движение плиты.

Наличие гибкой связи - каната в подвеске надежно защищает базовый край от вибрации во время работы трамбовки, которая свободно опускается на грунт. При подъеме трамбовки специальное устройство отключает электродвигатели и вибрация прекращается.

Управление вибротрамбовкой осуществляется с помощью шкафа управления, установленного в кабине экскаватора или крана.

Техническая характеристика вибротрамбовки ПВТ-3

|

Масса, кг |

2300 |

|

Частота колебаний, Гц |

6 |

|

Мощность двигателя, кВт |

11 |

|

Площадь уплотняющей плиты, м |

0,64 |

|

Габариты, мм: |

|

|

длина |

1000 |

|

ширина |

1000 |

|

высота |

1190 |

|

Толщина уплотняемого слоя грунта, м: |

|

|

связного |

0,6 |

|

несвязного |

0,8 |

|

Производительность, м3/ч |

50-80 |

|

Завод - изготовитель |

завод опытных конструкций и оборудования (ЗОКИО) ЦНИИСК им. Кучеренко |

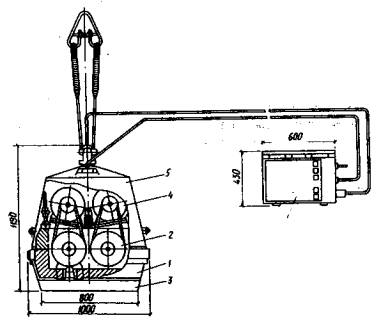

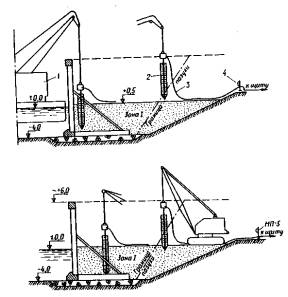

Для уплотнения песчаных грунтов обратных засыпок пазух подпорных стенок набережных речных портов нашли применение подвесные (к кранам) виброплиты, оснащенные вибраторами типа ВПП-2А, (рис. 20) ВПП-4, ВПП-5 и ВПП-6.

Технические характеристики вибраторов

|

Тип |

ВПП-2 |

ВПП-3 |

ВПП-5 |

ВПП-6 |

|

Длина и ширина, мм |

2500´1800 |

2000´1500 |

1800´1300 |

1500´1200 |

|

Высота с вибратором, мм |

1450 |

1300 |

1050 |

1180 |

|

Общая масса, кг |

2650 |

1500 |

1,5 |

0,95 |

|

Частота вибрации, Гц |

25 |

25 |

25 |

20 |

|

Максимальная возмущающая сила, кН |

250000 |

140000 |

88000 |

62000 |

Рис. 20. Подвесная виброплита ВПП-2А

В СССР подвесные на кране виброплиты и вибротрамбовки серийно не изготавливаются.

К недостаткам крановых виброуплотнителей следует отнести тот факт, что эти машины могут быть использованы только на уплотнении горизонтальных поверхностей грунта и требуют надлежащей планировки грунта перед уплотнением.

Кроме того, стесненные условия строительства не во всех случаях позволяют применять кран в качестве базовой машины, например в помещениях с низким перекрытием.

В мировой практике широко известны, например, крановые виброплиты, выпущенные фирмой "Лозенгаузен" (ФРГ) модели RVT-2000 массой 2500 кг и модели KR-20000 массой 7200 кг.

На этих машинах использован двухвальный дебалансный вибровозбудитель с вертикально направленными колебаниями.

Вибровозбудитель жестко связан с уплотняющей плитой, а его привод осуществляется от двигателя внутреннего сгорания с воздушным охлаждением посредством клиноременной передачи через центробежную муфту. Для зашиты двигателя от действия вибрации его подмоторная рама установлена на виброплите при помощи четырех пакетов пружин. К верхней части пружин подведена охватывающая двигатель крановая подвеска.

Уплотнение поверхности грунта виброплитами ведется за счет их перестановки краном.

Крановый вибратор KR-20000 при мощности двигателя, равной 55 кВт, и частоте колебаний, изменяемой от 8,3 до 33,3 Гц, обеспечивает глубину уплотнения до 1,5-2 м с производительностью до 200 м3/ч.

11. Механические трамбовки

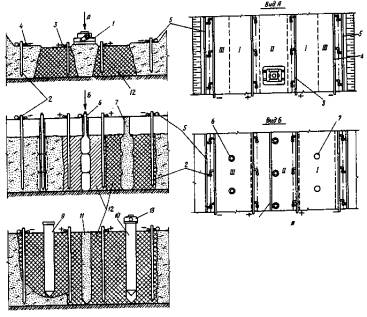

В настоящее время выпускается целый ряд механических трамбовок, которые имеют различные конструктивные схемы привода, ударного механизма и системы управления.

Однако, несмотря на большое разнообразие трамбовок, их можно классифицировать на пружинные, пружинно-воздушные, компрессионно-вакуумные и взрывного действия. Эти трамбовки обеспечивают линейную и нелинейную связь рабочего органа с приводом машины [6].

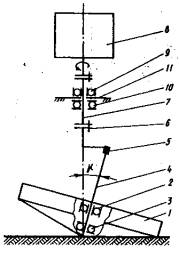

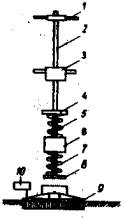

Трамбовки с пружинно-воздушным механизмом. С целью снижения уровня вибрации корпуса трамбовки, уменьшения усилий, действующих на основные звенья ударного и преобразовательного механизма, во ВНИИСМИ разработан новый вид ударных механизмов пружинно-воздушных, в которых связь рабочего органа с приводом осуществлена посредством спиральных пружин и воздушной подушки, работающих последовательно. Такая конструкция ударного механизма позволила существенно уменьшить суммарную плоскость промежуточного элемента, связывающего трамбующий башмак с приводом, и снизить тем самым усилие отдачи.

На рис. 21 показана трамбовка с пружинно-воздушным ударным механизмом. Трамбовка включает привод с кривошипно-шатунным механизмом и ползуном, корпус, в котором размешены трамбующий башмак, промежуточный поршень, рабочая и вспомогательная пружины, причем рабочая пружина установлена между ползуном и промежуточным поршнем, а вспомогательная пружина расположена между штоком трамбующего башмака и шатуном кривошипно-шатунного механизма. Между промежуточным поршнем и трамбующим башмаком образована воздушная камера. Перепуск воздуха осуществляется через каналы. При вращении кривошипно-шатунного механизма ползун, соединенный с промежуточным поршнем, совершает возвратно-поступательное движение, последовательно деформируя рабочую пружину и воздушную подушку, которые через промежуточный поршень передают движение трамбующему башмаку. Последний в конце хода наносит удар по грунту, производя его уплотнение. Компенсация воздушной камеры осуществляется посредством каналов, выполненных на наружной поверхности штока. При подъеме корпуса шток трамбующего башмака выходит из отверстия промежуточного поршня и трамбовка переходит на холостой ход. Для перехода трамбовки на рабочий режим достаточно опустить корпус, оседанию которого ниже рабочего уровня препятствует вспомогательная пружина.

Рис. 21. Трамбовка с пружинно-воздушным механизмом

1 - кривошипно-шатунный механизм; 2 - ползун; 3 - корпус; 4 - башмак; 5 -

поршень промежуточный; 6 - пружина рабочая; 7 - пружина вспомогательная; 8 -

шток; 9 - воздушная подушка; 10 - канал для компенсации воздуха

Наличие в ударном механизме пружины дает возможность использовать сравнительно небольшие начальные длины воздушных подушек без существенного увеличения при этом пика усилий, действующих на привод и башмак машины. Небольшие начальные длины воздушных подушек позволяют применять в трамбовках сравнительно тяжелые башмаки, что способствует увеличению производительности трамбовки. Кроме того, наличие пружины в ударном механизме предохраняет поршень преобразовательного механизма и башмак от жестких соударений в случае чрезмерной утечки воздуха или повышенной степени сжатия воздушной подушки, что положительно отражается на надежности машины.

К недостаткам пружинно-воздушного механизма следует отнести сложность конструкции. Общим недостатком трамбовок с воздушной и пружинно-воздушной связью преобразовательного механизма и трамбующего башмака является возможность оседания корпуса трамбовки в процессе ее эксплуатации (вследствие утечек воздуха из воздушной подушки) и необходимость в связи с этим поддерживать трамбовки во время ее работы.

Легкие трамбовки с массой до 20 кг могут управляться вручную, но при этом должны быть снабжены приспособлением для переключения трамбовки на холостой ход. В такой трамбовке между ползуном кривошипно-шатунного преобразовательного механизма и трамбующим башмаком помешена дополнительная пружина, которая предотвращает оседание корпуса трамбовки.

Пружинно-воздушные механизмы широко используются в отечественных конструкциях ручных машин ударного действия.

Все выше рассматриваемые типы трамбовок имеют линейную (пружинную) связь рабочего органа.

За границей наибольшее распространение получили трамбовки с линейной связью рабочего органа. Они эффективны в эксплуатации, но в то же время обладают рядом существенных недостатков, к числу которых следует отнести тяжелый режим работы пружин ударного механизма, вызывающий их поломку, потерю стабильности работы ударного механизма при нажатии на рукоятки управления и повышенную вибрацию управления трамбовкой.

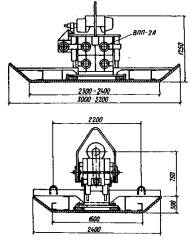

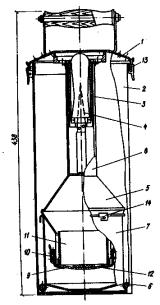

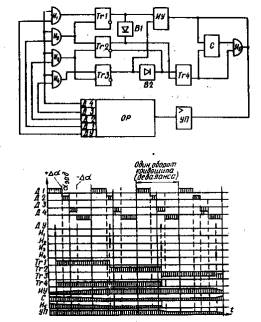

На рис. 22 показана конструктивная схема новых трамбовок ИЭ-4502 и ИЭ-4504, разработанных во ВНИИСМИ с нелинейной связью рабочего органа.

Рис. 22. Конструктивная схема трамбовок

ИЭ-4502 и ИЭ-4504

1 - трамбующий башмак; 2 - редуктор; 3 - кривошипно-шатунный механизм; 4 -

ползун; 5 - ступенчатый шток; 6 - пружина; 7 - цилиндр; 8 - корпус; 9 -

неуравновешенная масса; 10 - рукоятка управления

Трамбовки, выполненные по данной схеме, имеют массу 80 и 160 кг.

Трамбовка имеет трамбующий башмак, на котором закреплены два цилиндра. Эти цилиндры служат направляющими для оправок, между которыми установлены с предварительным натяжением пружины. В оправках имеются отверстия, через которые пропущены ступенчатые штоки кривошипно-шатунного механизма. На кривошипных валах закреплены массы, взаимно уравновешенные в горизонтальной плоскости, суммарная центробежная сила которых гасит вибрацию корпуса. Валы приводятся во вращение от электродвигателя. При этом вращающиеся массы расположены под определенным углом к кривошипу. Вращение их синхронизировано при помощи двух шестерен, закрепленных на кривошипных валах и находящихся в зацеплении между собой, паразитной шестерней и с шестерней, установленной на валу электродвигателя.

При вращении вала электродвигателя приводятся в движение валы кривошипно-шатунных механизмов, которые сообщают трамбующему башмаку возвратно-поступательные движения посредством ступенчатых штоков, ползунов и пружин. При движении ступенчатых" штоков вверх перемешаются нижние оправки, которые деформируют пружину снизу и увлекают за собой трамбующий башмак. После перехода кривошипом верхней мертвой точки ступенчатые штоки движутся вниз, давят на верхние оправки и направляют движение трамбующего башмака вниз, который в конце хода наносит удар по грунту.

Для предохранения деталей ударного механизма трамбовки от перегрузок между подвижными упорами и ступенчатыми штоками установлены амортизаторы.

Управление трамбовкой осуществляется при помощи рукоятки.