ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ НАНЕСЕНИЯ ВЫРАВНИВАЮЩИХ СОСТАВОВ

ДЛЯ УСТРАНЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ В ЗАВОДСКИХ УСЛОВИЯХ

МОСКВА - 1988

СОДЕРЖАНИЕ

Рекомендовано к изданию решением секции "Технология строительного производства" Научно-технического совета ЦНИИОМТП Госстроя СССР.

Настоящие рекомендации содержат описание технологии приготовления двухупаковочных выравнивающих составов (ДВС) рецептуры ЦНИИОМТП для устранения дефектов на поверхности железобетонных панелей в заводских условиях под окрашивание или оклеивание обоями с применением шпатлевочной машины СМЖ-3232.

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций, занимающихся отделкой элементов зданий в заводских условиях.

Рекомендации разработаны лабораторией индустриальных способов отделки ЦНИИОМТП (канд. хим. наук А.Л. Прохода и инж. В.Л. Гортон).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации распространяются на выполнение работ по устранению дефектов поверхности железобетонных панелей на постах отделки в заводских условиях после их термообработки.

1.2. Для устранения дефектов поверхностей железобетонных изделий применяются двухупаковочные выравнивающие составы (ДВС), содержащие сухую цементно-песчаную смесь и эмульсию, поставляемые заказчику в двух упаковках. Смешивая сухую смесь и эмульсию получают готовый к употреблению рабочий раствор, который механизированно наносят на обрабатываемую поверхность и разравнивают с помощью шпатлевочной машины СМЖ-3232.

1.3. Работы по приготовлению и применению ДВС должны производиться в соответствии с настоящими рекомендациями и требованиями СНиП III-21-73* "Отделочные покрытия строительных конструкций".

1.4. Рекомендации предусматривают нанесение однослойных выравнивающих покрытий под улучшенную окраску или оклейку обоями.

2. МАТЕРИАЛЫ ДЛЯ ПРИГОТОВЛЕНИЯ ДВС

2.1. Для приготовления двухупаковочных выравнивающих составов (ДВС) используют следующие материалы:

портландцемент М 400 (ГОСТ 10178-85);

песок кварцевый (ГОСТ 8736-85);

мел (ОСТ 21-20-74);

латекс СКС-65ТП марки Б (ГОСТ 10564-75);

карбоксиметилцеллюлозу (КМЦ, 70/300, ОСТ 6-05-386-80);

мыло хозяйственное (ОСТ 18-368-80);

пенообразователь ПО-1 (ГОСТ 6948-81);

скрубберную пасту (СП, ТУ 38-107-101-76);

воду (ГОСТ 23732-79).

2.2. Указанные материалы должны удовлетворять требованиям соответствующих стандартов или технических условий. Контролирует качество используемых компонентов строительная лаборатория.

2.3. Применяемый для обработки панелей в заводских условиях выравнивающий состав должен отвечать следующим технологическим требованиям:

смесь - однородная пастообразная масса без комков и посторонних включений пластичностью 8 - 10 см расплыва по стандартному конусу;

время сохранения вязкопластичных свойств в слое толщиной 1 мм при температуре 18°С - не менее 30 мин, при температуре 45°С - не менее 5 мин.;

время затвердевания слоя толщиной 1,5 мм на поверхности цементно-песчаной плитки при температуре 45°С - не более 60 мин., при температуре 18°С - не более 24 ч;

адгезия к бетонной поверхности - не менее 0,2 МПа;

отсутствие трещин в затвердевшем слое толщиной 5 мм;

водостойкость затвердевшего покрытия, т.е. покрытие должно выдерживать не менее 30 циклов "увлажнение-высушивание" без заметных изменений поверхности;

минимальная усадка затвердевшего материала, т.е. на затвердевшем слое материала толщиной 1 мм, нанесенном на цементно-песчаную плитку с калиброванными углублениями до 5 мм, не должны проявляться дефекты;

срок хранения эмульсии - не менее 7 сут, сухой смеси - не менее 60 сут.

2.4. Рецептура и технические характеристики рекомендуемых составов приведены в табл. 1 и 2.

Таблица 1

Рецептура выравнивающего состава

|

Компоненты |

Содержание компонентов, % по массе ДВС |

|

Мел |

2 - 7 |

|

Песок (0,63 мм) |

45 - 55 |

|

Цемент |

15 - 25 |

|

КМЦ |

0,5 - 1,5 |

|

Мыло 60%-ное |

0,1 - 0,4 |

|

латекс СКС-65ГП марки Б |

4 - 8 |

|

ПС-1 или скрубберная паста (СП) |

0,1 - 0,7 |

|

Вода |

до рабочей консистенции |

Примечание. Рецептура состава корректируется в зависимости от наличия материалов и их свойств.

Таблица 2

Технические характеристики выравнивающего состава

|

Физико-механические свойства |

Значения физико-механических свойств или их качественная характеристика |

|

Время сохранения вязкопластичных свойств в слое 1 мм при температуре, мин |

|

|

18°С, не менее |

45 |

|

45°С, не менее |

5 |

|

Консистенция по стандартному конусу СтройЦНИИЛ, см |

8-10 |

|

Адгезия к бетону, МПа, не менее |

0,8 |

|

Водостойкость (число циклов "увлажнение-высушивание"), не менее |

30 |

|

Трещиностойкость, т.е. наличие трещин в затвердевшем слое толщиной 5 мм |

Отсутствуют |

|

Усадочность, т.е. следы дефектов на затвердевшей поверхности слоя материала толщиной 1 мм, нанесенного на цементно-песчаную плитку с калиброванными вмятинами глубиной, мм |

|

|

1-3 |

Отсутствуют |

|

5 |

Незначительные (0,1 мм) |

|

Морозостойкость (число циклов "замораживание-оттаивание"), не менее |

20 |

3. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ДВС

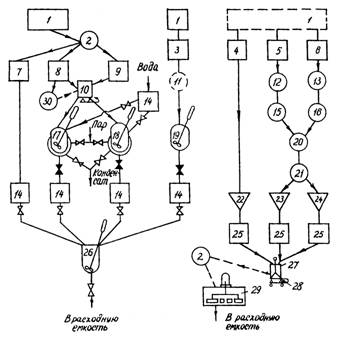

3.1. Приготавливают ДВС на специализированной технологической линии, принципиальная схема которой показана на рис. 1.

3.2. Мощность технологической линии определяется потребностями завода ЖБИ и уточняется на стадии разработки технико-экономического обоснования.

3.3. Сырьем для изготовления ДВС являются составляющие сухую смесь цемент, песок и мел, а также компонента эмульсии: латекс СКС-65ГП марки Б, пенообразователь ПО-I (или скрубберная паста), водные растворы мыла и КМЦ.

Рис. 1. Технологическая схема получения двухупаковочных смесей:

1 - автотранспорт; 2 - электрический кран грузоподъемностью 1 т; 3 - емкость для латекса: 4 - пневмотранспорт; 5 - внутрицеховой склад песка; 6 - внутрицеховой склад мела; 7 - внутрицеховой склад ПО; 8 - внутрицеховой склад КМЦ; 9 - внутрицеховой склад мыла; 10 - платформенные весы; 11 - насос для перекачки латекса; 12 - сушило для песка; 13 – сушило для мела; 14 - мерники для жидкостей; 15 - сито для песка; 16 - мелотерка; 17 - клееварка для КМЦ; 18 - емкость для раствора мыла; 19 - емкость для латекса; 20 - элеватор; 21 - винтовой конвейер; 22 - расходный бункер цемента; 23 - расходный. бункер песка; 24 - расходный бункер мела; 25 - ручные шиберы; 26 - диспергатор; 27 - кюбель; 28 - платформенные весы; 29 - бетоносмеситель; 30 - дробилка КМЦ

3.4. Хранится цемент в расходном бункере, куда он загружается пневмотранспортом из автоцементовоза (см. рис. 1).

3.5. Песок и мел находятся во внутрицеховом складе, куда они загружаются автотранспортом.

3.6. Латекс доставляется в цех автотранспортом в цистернах или бочках, откуда он разгружается в приемную емкость, а затем перекачивается насосом в расходную емкость.

3.7. Пенообразователь (или скрубберная паста) транспортируется в цех в бочках вместимостью 200 л, которые краном поднимают на площадку обслуживания.

3.8. Мыло завозят в цех автотранспортом в ящиках массой по 68 кг, затем краном поднимают на рабочую площадку.

3.9. КМЦ хранится на окладе в сухом помещении, куда поступает в мешках до 17 кг. Со склада, уложенные на поддон, они автотранспортом или электропогрузчиком доставляются в цех.

3.10. Для приготовления водного раствора КМЦ в горловину клееварки заливают отмеренную мерником в соответствии с рецептом порцию воды и включают мешалку. При работающей мешалке туда же засыпают согласно рецепту отвешенную на платформенных весах порцию КМЦ. Через 5 - 7 мин мешалку выключают и ее содержимое оставляют на 10 - 12 ч для набухания, а затем, включив мешалку и нагреватель, доводят температуру смеси до 60 - 70°С. Перемешивание продолжают до полного растворения КМЦ, которое длится 2 - 3 ч. Полученный раствор, продолжая перемешивать во избежание образование пленки на поверхности, охлаждают до 20°С.

Для приготовления водного раствора мыла в горловину емкости согласно рецепту заливают отмеренную порцию воды и засыпают предварительно измельченное, отвешенное на платформенных весах мыло. Оно растворяется при нагревании до 80 - 90°С и перемешивании в течение 1,5 ч. Температура рабочего раствора должна составлять 40°С.

Расход материалов для приготовления рабочих растворов на одну загрузку клееварки (800 кг) приведен в таблице 3.

3.11. Для приготовления эмульсии порции жидких компонентов ДВС (10%-ных растворов КМЦ и мыла, а также латекса) в соответствии с рецептом при помощи мерников заливают в диспергатор. Порцию пенообразователя (или СП) отмеряют ручной мерной емкостью и тоже заливают в диспергатор. Эмульгирование загруженных компонентов длится 3 - 4 мин. Под действием сжатого воздуха полученная эмульсия выдавливается в инвентарную емкость.

Таблица 3

Расход материалов для приготовления растворов на 1 загрузку клееварки

|

Компоненты |

Расход компонентов, кг |

|

|

10% раствор мыла в воде |

10% раствор КМЦ в воде |

|

|

КМЦ |

- |

80 |

|

Мыло 60%~ное |

80 |

- |

|

Вода |

720 |

720 |

|

Итого: |

800 |

800 |

Запас эмульсии должен обеспечивать суточную потребность в ней. В табл. 4 приведен расход материалов на 1 замес (40 кг) эмульсии.

Таблица 4

Расход материалов на 1 замес эмульсии

|

Материал |

Масса, кг |

|

10%~ный раствор КМЦ |

24,0 |

|

10%-ный раствор мыла |

5,6 |

|

Латекс СКС-65 ГП Б |

9,6 |

|

ПО-1 (или СП) |

0,8 |

|

Итого: |

40 |

3.12. Для приготовления сухой смеси, входящей в состав ДВС, мел и песок сушат на сушильном оборудовании любого типа до влажности не более 1%. Высушенный песок просеивают через вибросито, сетка которого имеет ячейки размером 0,63 мм (ГОСТ 3584-53). После этого песок поступает в приемную течку элеватора. Из него по системе винтовых конвейеров песок транспортируют к расходному бункеру, в котором создается его запас.

Высушенный мел влажностью не более 1% поступает в мелотерку, а оттуда - в приемную течку элеватора. Из элеватора по системе винтовых конвейеров мел подается в расходный бункер.

Готовая сухая смесь затаривается в инвентарные контейнеры либо в бумажные или полиэтиленовые мешки. При затаривании сухой смеси в мешки состав можно не перемешивать, так как этот процесс происходит при смешивании сухой и жидкой частей состава на посту отделки.

Компоненты сухой смеси отмериваются весовыми дозаторами раздельно и загружаются в бетоносмеситель или последовательно подаются в кюбель, установленный на весах, а затем также загружаются в бетоносмеситель, где перемешиваются до получения однородного порошка. Из смесителя сухая масса разгружается в инвентарную транспортировочную емкость. Ниже приведен расход материалов на I замес сухой смеси (табл. 5)

Таблица 5

Расход материалов на I замес сухой смеси

|

Материал |

Масса, кг |

|

Мел |

23 |

|

Песок |

233 |

|

Цемент |

94 |

|

Итого: |

350 |

4. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ РАБОЧИХ РАСТВОРОВ ИЗ ДВС

4.1. Рабочий раствор из ДВС готовят на посту отделки. Технология приготовления включает следующие операции:

транспортирование составляющих ДВС - сухой смеси и эмульсии - к посту отделки;

объемное дозирование эмульсии;

весовое дозирование сухой смеси;

смешивание эмульсии с сухой смесью.

Схема приготовления рабочих растворов из ДВС приведена на рис. 2.

4.2. Сухую смесь к посту отделки транспортируют в специальной емкости с шиберным затвором, эмульсию - в инвентарной емкости с пробковым краном. Емкости доставляют в цех автотранспортом, а к посту отделки подают мостовым краном.

Рис. 2. Схема приготовления рабочего раствора из двухупаковочной смеси:

1 - транспортная емкость для сухой смеси: 2 - шиберный затвор; 3 - уплотняющее устройство питателя; 4 - винтовой питатель; 5 - весовой дозатор; 6 - транспортная емкость для эмульсии; 7 - пробковый кран; 8 - уплотняющее устройство насоса-дозатора; 9 - насос-дозатор; 10 - штукатурный агрегат

4.3. Емкость с эмульсией устанавливают в уплотняющее устройство насоса-дозатора, емкость с сухой смесью - в уплотняющее устройство питателя.

4.4. Транспортные емкости включаются в работу при открывании шибера и крана.

4.5. Для смешивания компонентов ДВС используют смеситель штукатурного агрегата (типа СО-57А или СО-85A), в который последовательно загружают отдозированные порции эмульсии и сухой смеси.

4.6. Эмульсия дозируется насосом-дозатором или мерной емкостью, а сухая смесь - рычажным весовым дозатором.

5. СРЕДСТВА МЕХАНИЗАЦИИ И ОБОРУДОВАНИЕ ПОСТА ОТДЕЛКИ

5.1. Пост отделки включает:

оборудование для приготовления рабочих растворов из ДВС и средства механизации для их подачи на обрабатываемую поверхность, (см. рис. 2);

шпатлевочную машину CMЖ-3232;

кантователь СМЖ-3333.

Панели и емкости с компонентами на пост отделки подаются мостовым краном.

5.2. Штукатурно-смесительный агрегат СО-57Б предназначен для приготовления, процеживания, транспортирования к месту укладки и нанесения штукатурных растворов на обрабатываемую поверхность.

Агрегат состоит из цикличного растворосмесителя СО-46А, вибросита с бункером и растворонасоса СО-48В, смонтированных в технологической последовательности на общей раме шасси.

Управляют агрегатом с пульта, на котором расположены магнитный пускатель с тепловым реле и пакетный выключатель с сигнальной лампой.

Растворонасос, растворосмеситель и вибросито автономно включаются и выключаются с помощью кнопок на панели у рабочего места оператора.

5.3. Техническая характеристика агрегата СО-57Б

Производительность, м3/ч 2

Объем готового замеса, л 65

Вместимость смесителя, л 80

Частота вращения вала смесителя, с-1 (об/мин) 0,53 (32)

Наибольшее рабочее давление насоса, МПа(кг/см2) 1,5 (15)

Наименьшая подвижность раствора по конусу, СтройЦНИИЛ, см 7

Дальность, подачи раствора, м

по горизонтали 100

по вертикали 20

Общая мощность электродвигателей, кВт 4,5

Габаритные размеры, мм

длина (без дышла) 1350

ширина 1350

высота 1400

Масса, кг 750

5.4. Машина СМЖ-3232, предназначенная для отделки поверхностей панелей после их тепловой обработки, состоит из портала, затирочного механизма, привода для подъема и установки шпателей, электрооборудования.

Портал представляет собой сварную металлоконструкцию из двух нижних продольных балок с приводами передвижения, двух боковин и верхней рамы. Портал опирается на четыре ходовых колеса, смонтированных в нижних балках, два из которых приводные.

В центре портала расположен затирочный механизм, который смонтирован на общей подвижной раме, вертикально перемещающейся в направляющих верхней рамы портала. Назначение механизма - затирать поверхности панелей выравнивающим составом.

В горизонтальных направляющих подвижной рамы на роликах смонтированы две заглаживающие лыжи, совершающие возвратно-поступательные движения в направлении, перпендикулярном движению машины. К корпусам заглаживающих лыж прикреплены кронштейны, которые связаны рычагами с эксцентриками, закрепленными на тихоходном валу редуктора привода затирочного механизма.

Привод затирочного механизма состоит из электродвигателя, клиноременной передачи и редуктора. Эксцентрики сообщают затирочным лыжам возвратно-поступательное движение, при котором выравнивающий состав втирается в поверхность панели.

Для подъема и опускания затирочного механизма на верхней площадке рамы портала смонтирован механический привод.

Для чистового заглаживания поверхностей панели на отделочной машине с двух сторон затирочных лыж установлены металлические шпатели, смонтированные в специальной державке. Державка шарнирно соединена с рессорной подвеской, закрепленной на шпательной балке. Подъем и опускание шпательной балки, а также регулировка усилия, прижимающего шпатели к поверхности панели осуществляются с помощью ручного привода, который состоит из штурвала, трансмиссионного вала с коническими шестернями и винтового регулирующего устройства.

Управляется машина с пульта, расположенного на боковой стенке портала.

5.5.Техническая характеристика отделочной машины СМЖ-3232

Производительность, м2/ч 300

Максимальная ширина обрабатываемых изделий, мм 3600

Максимальная регулировка рабочих органов по высоте, мм 780

Установленная мощность, кВт 11,6

Скорость передвижения, м/мин

вперед 6,6

назад 12,9

Число колебаний затирочных лыж, кол/мин (не менее) 143

Колея, мм 4500

Габаритные размеры, мм

длина 5650

ширина 2200

высота 2540

Масса, кг 5860

5.6. Кантователь СМЖ-3333 предназначен для механизированного перемещения бетонных или железобетонных панелей из вертикального положения в горизонтальное и наоборот.

Основные составные части кантователя:

две поворотные платформы; насосная установка для питания гидравлической системы; электрооборудование; лотки для сбора неизрасходованного состава.

Панели можно обрабатывать с одной и с двух сторон. При односторонней обработке панель устанавливают мостовым краном на наклонно расположенную платформу кантователя. Затем включается гидропривод и платформа с панелью поворачивается в горизонтальное положение, после чего включается отделочная машина. По окончании отделки панель возвращают в первоначальное положение и снимают.

При двусторонней обработке панелей включается гидропривод и платформа занимает промежуточное положение. На платформу краном устанавливают панель, снова включают гидропривод и переводят платформу в горизонтальное положение. В этом положении отделывают поверхность панели. После окончания обработки панели с одной стороны ее передают на соседнюю платформу и вторая отделочная машина начинает обрабатывать противоположную поверхность панели.

5.7. Техническая характеристика кантователя СМЖ-3333

Грузоподъемность, т 13

Угол поворота платформы, град 80,93

Угол кантования изделия, град. 0 - 80

0 - 180

Предельные габаритные размеры кантуемых изделий, мм

длина 7200

ширина 3600

толщина 120 - 160

Установленная мощность, кВт 7,5

Габаритные размеры кантователя, мм

длина 12735

ширина 8050

высота 3680

Масса, кг 10400

Привод кантователя

тип привода Гидравлический

количество гидроцилиндров, шт. 4

диаметр поршня гидроцилиндров, мм 200

ход штока, мм 1350

Насосная установка

тип насоса Г12-24-АМ

рабочее давление, кг/м2 50

Вместимость бака, л 250

6. ТЕХНОЛОГИЯ ОБРАБОТКИ ПАНЕЛЕЙ НА ПОСТУ ОТДЕЛКИ С ПРИМЕНЕНИЕМ РАБОЧЕГО РАСТВОРА ДВС

6.1. Технология обработки панелей на посту отделки включает следующие операции:

подготовка поверхностей панелей к нанесению рабочего раствора;

нанесение рабочего раствора на обрабатываемую поверхность;

разравнивание нанесенного на поверхность панели материала машиной СМЖ-3232.

6.2. Извлеченная из пропарочной камеры железобетонная панель мостовым краном подается на пост отделки и с помощью кантователя устанавливается в горизонтальное положение.

6.3. До нанесения на поверхность панели рабочего раствора ДВС необходимо:

устранить крупные дефекты поверхности вручную, используя для этого быстросхватывающийся раствор (в частях по массе): глиноземистый быстросхватывающийся цемент - 1, песок - 3, вода - до консистенции 7 см по стандартному конусу (раствор готовят небольшими порциями в растворосмесителе типа С0-23В);

закрыть инвентарными заглушками технологические отверстия обрабатываемой панели;

смочить поверхность и удалить с нее пыль ручной или механической щеткой.

6.4. По окончании подготовительных операций рабочий раствор ДВС, приготовленный в смесителе штукатурного агрегата СО-57Б, перегружают в бункер растворонасоса и по материальному шлангу подают на поверхность панели. Рабочий раствор наносят на край панели узким слоем из расчета 1,5 кг на 1 м2 обрабатываемой поверхности.

6.5. Нанесенный на поверхность слой раствора разравнивают машиной СМЖ-3232, которая обрабатывает панель за 2 - 3 прохода.

При первом проходе металлические шпатели распределяют материал тонким слоем по всей обрабатываемой поверхности. Резиновые затирочные лыжи, совершая возвратно-поступательные движения в поперечном направлении, втирают рабочий раствор в поры и раковины. Металлические шпатели задней плательной балки снимают излишки материала и заглаживают поверхность.

По окончании первого цикла обработки рабочий раствор наносят на противоположный край панели и обрабатывают ее в обратном направлении.

6.6. Обработанная за два прохода машины поверхность панели должна отвечать требованиям ГОСТ 13015-75.

6.7. По окончании обработки горячей панели (t = 45°С) на посту отделки ее транспортируют на склад готовой продукции, а после обработки остывшей панели (t = 18°С) ее доставляют на промежуточный цеховой склад и выдерживают там не менее 24 ч, после чего отправляют на склад готовой продукции.

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ И ПРИМЕНЕНИИ ДВС

7.1. При приготовлении и применении ДВС необходимо выполнять требования СНиП III-4-80 "Техника безопасности в строительстве" и инструкции по технике безопасности при эксплуатации отделочных машин и механизированного инструмента.

7.2. К работе по приготовлению и применению ДВС допускаются лица, ознакомившиеся с правилами техники безопасности, прошедшие инструктаж и сдавшие технический минимум.

7.3. Помещения, в которых приготавливают ДВС, должны быть оборудованы приточно-вытяжной вентиляцией.

7.4. Лица, занятые подготовкой сырья и приготовлением сухой смеси, должны работать в респираторах и защитных очках; при приготовлении растворов и эмульсии необходимо пользоваться перчатками.

7.5. Управлять шпатлевочной машиной и кантователем должны рабочие, занятые обработкой панелей на посту отделки. К управлению машиной допускаются лица, прошедшие курс обучения и сдавшие экзамен. Они должны быть ознакомлены с правилами техники безопасности при эксплуатации применяемых машин и безопасными приемами труда, должны иметь удостоверения на право управления шпатлевочной машиной и кантователем.

7.6. Во время работы шпатлевочной машины запрещается:

проводить ремонт и регулировку отдельных элементов машины и кантователя;

посторонним лицам находиться в рабочей зоне машины и кантователя.

7.7. Во время технического обслуживания, ремонта машины и кантователя питание электрошкафа должно быть отключено. Ремонтные рабочие должны быть ознакомлены с безопасными приемами производства работ.

7.8. Защитное заземление, монтаж и эксплуатацию электрооборудования производят в соответствии с требованиями "Правил технической эксплуатации электроустановок потребителей" и "Правил техники безопасности при эксплуатации электроустановок потребителей" (Госэнергонадзор).