МИНИСТЕРСТВО МЕЛИОРАЦИИ И ВОДНОГО ХОЗЯЙСТВА СССР

ВСЕСОЮЗНЫЙ ГОЛОВНОЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ «СОЮЗОРГТЕХВОДСТРОЙ»

КОМПЛЕКТ ТЕХНОЛОГИЧЕСКИХ КАРТ

на строительство напорного трубопровода из железобетонных труб большого диаметра

МОСКВА 1987

Комплект технологических карт на строительство напорного трубопровода из железобетонных труб большого диаметра разработан отделом технологии водохозяйственного строительства в зоне орошения ВГПТИ «Союзоргтехводстрой» (Л.Н. Перевезенцев, А.И. Кузнецов, А.А. Морозов, Л.И. Дородных, Н.Г. Бухалова) при участии УкрНИИГиМ (Е.А. Богатов, А.М. Погорелый, П.Г. Верещака).

Комплект

рассмотрен и одобрен научно-техническим советом ВГПТИ «Союзоргтехводстрой»

(протокол № 7 от 20 августа

Содержание

ОБЩАЯ ЧАСТЬ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Комплект технологических

карт разработан на строительство линейной части напорного трубопровода

протяженностью

1.2. При строительстве трубопровода используются экспериментальные средства механизации, разработанные УкрНИИГиМ совместно с ВНИИЗеммаш.

1.3. Комплект охватывает все основные виды строительно-монтажных работ и включает следующие технологические карты:

- на погрузочно-разгрузочные и транспортные работы;

- на разработку траншеи;

- на монтаж трубопровода;

- на обратную засыпку трубопровода.

После доводки экспериментального оборудования для гидравлических испытаний труб большого диаметра комплект будет дополнен технологической картой на испытание трубопровода.

1.4. Строительство ведется в летний период, режим работы - двухсменный.

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ

2.1. При организации строительства необходимо учитывать следующие рекомендации:

- строительство трубопровода следует вести поточным методом, основанным на комплексной механизации всех основных видов работ. При этом рабочие, участвующие в строительном процессе, объединяются в одну комплексно-механизированную бригаду, состоящую из специализированных звеньев и работающую по единому наряду;

- для увеличения загруженности строительной техники, исключения ее простоев необходимо использовать машины универсального типа, имеющие различное сменное оборудование и позволяющие использовать его при выполнении нескольких видов работ.

2.2. До начала основных строительных работ необходимо провести следующие подготовительные работы:

- разбить трассу трубопровода;

- расчистить полосу отвода земли от деревьев, кустарника, камней и т.д.;

- оборудовать строительный участок, включающий временные здания и сооружения для отдыха рабочих и складирования строительных материалов, площадку для стоянки машин и механизмов;

- завести на приобъектный склад строительные материалы и оборудование.

3.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТРОИТЕЛЬСТВА 1000

м ТРУБОПРОВОДА

|

Затраты труда на весь комплекс работ по строительству |

409,14 |

|

Затраты на весь объем работ, маш.-см. |

222,53 |

|

Выработка на одного рабочего в смену, п.м. |

1,25 |

|

Стоимость трудовых затрат, руб. |

2397-66,2 |

Сводный календарный график на строительство

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ПОГРУЗКУ И ТРАНСПОРТИРОВКУ ЖЕЛЕЗОБЕТОННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.

Технологическая карта разработана на доставку 200 штук железобетонных труб

диаметром

1.2. В состав работ, рассматриваемых картой, входят:

- погрузка труб на транспортные средства;

- доставка труб на трассу трубопровода.

1.3. При привязке технологической карты к конкретному объекту и условиям строительства уточняются средства механизации, калькуляция трудовых затрат и график производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала транспортировки труб на трассу должны быть выполнены следующие работы:

- проложены временные автодороги;

- завезены на приобъектный склад трубы;

- разработан

участок траншеи не менее

- автотранспортные средства оборудованы специальными приспособлениями, гарантирующими неподвижность труб во время транспортировки и их полную сохранность.

2.2. Погрузка труб на автотранспорт производится краном ДЭК-25 при помощи автоматического клещевого захвата МВ-16 (рис. 1).

Рис. 1. Автоматический клетевой захват МВ-16

1 - лапа, 2, 3 - рычаг; 4 - серьга; 5 - фиксатор; 6 - резиновые прокладки; 7 - регулируемый упор

Техническая характеристика клещевого захвата МВ-16

|

Тип |

Автоматический |

|

Грузоподъемность, т |

15,0 |

|

Габаритные размеры, мм: |

|

|

длина |

3100 |

|

ширина |

1670 |

|

высота |

4250 |

|

Масса, т |

2,0 |

|

Разработчик |

УкрНИИГиМ, ВНИИЗеммаш |

2.3. Для исключения повреждений внешней поверхности труб и особенно их втулочной и раструбной частей необходимо соблюдать меры предосторожности.

Запрещается:

- разгружать трубы со свободным падением;

- перемещать трубы по земле волоком;

- ударять трубы друг об друга или о конструкции транспортных средств.

2.4. Для доставки труб на трассу используют сидельный тягач КрАЗ-258 с полуприцепом 4МЗАП-552 4П грузоподъемностью 23,8 т.

2.5. Полуприцеп необходимо дооборудовать с таким расчетом, чтобы во время движения автопоезда не было смещения перевозимых труб (передние щиты безопасности, боковые стойки, подкладки, стяжки и т.д.). Металлические части соприкасающихся с поверхностью трубы конструкций транспортных средств следует обрезинить.

2.6.

Трубы должны иметь внутренние крестообразные распорки, устанавливаемые на

расстоянии

Схема размещения трубы на полуприцепе показана на рис. 2.

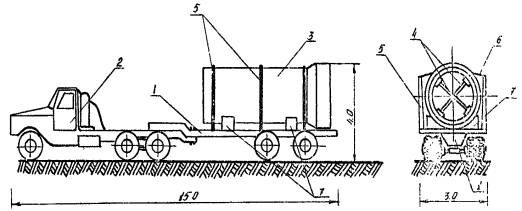

Рис. 2. Размещение трубы на автотранспортном средстве

1 -

полуприцеп 4МЗАП-552 4П; 2 - сидельный тягач КрАЗ-258; 3 - железобетонная труба

диаметром

2.7. Работы по доставке труб на трассу выполняет механизированное звено в составе:

машинист крана 6 разр. - 1

такелажник 3 разр. - 1

водитель автомашины 2 кл. - 2

2.8. График производства работ приводится в табл. 1.

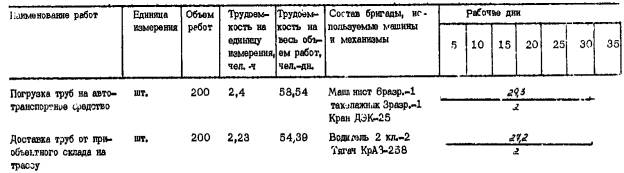

Таблица 1

2.9. Калькуляция трудовых затрат приведена в табл. 2.

Таблица 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем paбот, чел.-дн. |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

Расценка 1 |

Погрузка труб на автотранспортное средство гусеничным краном грузоподъемностью 25 т |

шт. |

200 |

2,4 |

58,54 |

1-62,3 |

324-60 |

|

Расценка 2 |

Доставка труб

от приобъектного склада на трассу строительства (на расстояние |

шт. |

200 |

2,2 |

54,39 |

1-80 |

360-00 |

|

|

|

Итого: |

|

|

112,93 |

|

684-60 |

2.10. Операционный контроль качества работ по перевозке железобетонных труб выполняется в соответствии с «Правилами перевозок грузов автомобильным транспортом», Киев, «Техника», 1979.

Схема операционного контроля качества работ приведена в табл. 3.

Таблица 3

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем |

мастером |

состав |

способы |

время |

привлекаемые службы |

|

Погрузка труб на автотранспорт |

|

Соответствие трубы требованиям ГОСТ или ТУ |

Визуально, измерительными приборами |

Перед погрузкой |

- |

|

|

Транспортировка труб |

Соблюдение условий перевозки труб |

Визуально |

После погрузки |

- |

|

|

Разгрузка труб с автотранспорта |

Целостность труб, отсутствие дефектов |

То же |

Перед разгрузкой |

- |

2.11. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в СНиП III-4-80 и в приложении к комплекту технологических карт.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Затраты труда на погрузку и перевозку 200 шт. железобетонных труб, чел.-дн. |

112,93 |

|

Затраты на погрузку и перевозку 200 шт. железобетонных труб, маш.-см. |

83,66 |

|

Выработка на одного рабочего в смену, т |

24,75 |

|

Стоимость затрат труда, руб.-коп. |

684-60 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в машинах и оборудовании приводится в табл. 4.

Таблица 4

|

Наименование машин, механизмов |

Тип |

Марка |

Количество |

Техническая характеристика |

|

Кран |

Гусеничный |

ДЭК-25 |

1 |

Грузоподъемность 25 т |

|

Автомобиль |

Сидельный |

КрАЗ-258 |

В зависимости от дальности перевозки |

Грузоподъемность 23,8 т |

|

Захват |

Автоматический |

МВ-16 |

1 |

Грузоподъемность 15 т |

4.2. Потребность в эксплуатационных материалах приводится в табл. 5.

Таблица 5

|

Машина |

Наименование эксплуатационного материала |

Единица измерения |

Потребное количество топлива, кг |

|

|

на час работы машины |

на принятый объем |

|||

|

Кран ДЭК-25 |

Дизтопливо |

кг |

8,7 |

2088,12 |

|

Автомашина |

Бензин |

л |

140/100 км |

800 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА РАЗРАБОТКУ ТРАНШЕИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта

разработана на отрывку

1.2. В состав работ, рассматриваемых картой, входят:

- срезка растительного грунта;

- планировка базового пути экскаватора;

- разработка траншеи.

1.3. Грунты супесчаные, по трудности разработки относятся ко II группе.

1.4. При привязке технологической карты к конкретному объекту и условиям строительства уточняются средства механизации, объемы работ, калькуляция трудовых затрат и график производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала разработки траншеи должны быть выполнены следующие работы:

- произведена расчистка полосы отвода земли от камней и древесно-кустарниковой растительности;

- вынесены в натуру и закреплены на местности ось траншеи и границы отвала грунта;

- завезены в зону производства работ необходимые материалы и оборудование.

2.2. Срезку растительного

грунта толщиной

Рис. 1. Срезка растительного грунта

1 - бульдозер ДЗ-109А; 2 - отвал растительного грунта

2.3. Выравнивание микрорельефа

базового пути экскаватора производят бульдозером ДЗ-109А. Ширина планируемой

полосы принята

2.4. После срезки растительного грунта и планировки базового пути экскаватора восстанавливают разбивочные точки оси траншеи и границ отвала грунта.

2.5. Разработку траншеи ведут

экскаватором-драглайн Э-1252Б. Ось стоянки экскаватора смещена от оси траншеи к

отвалу грунта на

2.6. Для сохранения

естественной структуры грунта основания экскаватор не дорабатывает дно до

проектной отметки на

2.7. Разработанный грунт укладывают в отвал с левой стороны траншеи. Схема разработки траншеи экскаватором-драглайн Э-1252Б показана на рис. 2.

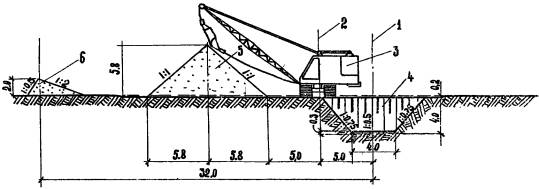

Рис. 2. Разработка траншеи экскаватором-драглайн Э-1252Б

1 - ось траншеи; 2 - ось стоянки экскаватора; 3 - экскаватор-драглайн Э-1252Б; 4 - траншея; 5 - отвал минерального грунта; 6 - отвал растительного грунта

2.8. Работы по отрывке траншеи выполняет механизированное звено в составе:

машинист экскаватора 6 разр. - 1

помощник машиниста 5 разр. - 1

машинист бульдозера 6 разр. - 1

2.9. График производства работ приводится в табл. 1.

Таблица 1

2.10. Калькуляция трудовых затрат приведена в табл. 2.

Таблица 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-дн. |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

Применительно |

Срезка растительного грунта бульдозером

ДЗ-109А с перемещением во временный отвал на расстояние до |

|

28 |

0,71 |

2,42 |

0-56,1 |

15-70,8 |

|

Применительно |

Планировка базового пути экскаватора бульдозером ДЗ-109А при рабочем ходе в одном направлении за один проход |

|

4,5 |

0,22 |

0,12 |

0-17,4 |

0-78,3 |

|

§ В40-1В |

Разработка траншеи экскаватором-драглайн

Э-1252Б с ковшом емкостью |

|

231,1 |

1,9 |

53,55 |

1-42 |

328-16,2 |

|

|

Итого: |

|

56,09 |

|

344-65,3 |

||

2.11. Операционный контроль качества работ по отрывке траншея должен выполняться под систематическим контролем технического персонала строительной организации и работников строительной лаборатории.

Отклонения геометрических размеров, допустимые при разработке траншей правилами СНиП III-8-76, приведены в табл. 3.

Таблица 3

|

Отклонение |

Допустимое отклонение |

Способ проверки |

|

Отклонение отметок бровки или оси земляного сооружения |

± |

Нивелировка |

|

Отклонение от проектного продольного уклона дна траншеи |

± |

То же |

|

Увеличение крутизны откосов траншеи |

Не допускается |

Измерение |

|

Отклонение в поперечных размерах траншеи |

± |

Промеры через |

Схема операционного контроля качества приведена в табл. 4.

Таблица 4

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем |

мастером |

состав |

способы |

время |

привлекаемые службы |

|

Подготовительные работы |

|

Правильность разбивки, закрепления оси и границ траншеи |

Нивелиром, теодолитом, стальным метром |

До начала отрывки траншеи |

Геодезическая |

|

|

Срезка растительного грунта |

Толщина снятия растительного грунта |

Визуально, стальным метром |

В процессе работ |

То же |

|

|

Разработка траншеи |

Выдерживание определенного уклона трассы |

Нивелиром |

То же |

То же |

|

|

То же |

Геометрические размеры траншеи, уклон трассы, направление оси и границ траншеи |

Визуально, шаблоном, откосомером |

То же |

То же |

2.12. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в СНиП III-4-80 и в приложении к комплекту технологических карт.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Затраты

труда на разработку |

56,09 |

|

Затраты на

разработку |

29,31 |

|

Выработка на одного рабочего в смену, м |

12,4 |

|

Стоимость затрат труда, руб.-коп. |

344-65,3 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в машинах, оборудовании и приспособлениях приведена в табл. 5.

Таблица 5

|

Наименование |

Тип |

Марка |

Количество |

Техническая характеристика |

|

Экскаватор |

Драглайн |

Э-1252Б |

1 |

Емкость

ковша с зубьями |

|

Бульдозер |

На тракторе |

ДЗ-109А |

1 |

Длина

отвала |

|

Теодолит |

- |

ТГ-5 |

1 |

- |

|

Нивелир |

- |

НВ-1 |

1 |

- |

|

Метр металлический |

- |

ГОСТ 7502-69 |

1 |

- |

|

Рейка нивелирная |

- |

- |

1 |

Длина

|

4.2. Потребность в эксплуатационных материалах приведена в табл. 6.

Таблица 6

|

Наименование механизмов |

Количество дизельного топлива, кг |

|

Экскаватор-драглайн Э-1252Б: |

|

|

норма на 1 час работы |

12,1 |

|

расход топлива на принятый объем |

326,34 |

|

Бульдозер ДЗ-109А: |

|

|

норма на 1 час работы |

9,5 |

|

расход топлива на принятый объем |

24,13 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ ТРУБОПРОВОДА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.

Технологическая карта разработана на подготовку дна и траншеи и на монтаж

напорного трубопровода из раструбных железобетонных труб диаметром

1.2. В состав работ, рассматриваемых картой, входят:

- доработка дна траншеи до проектной отметки;

- нарезка ложа и приямков;

- монтаж труб.

1.3. При привязке технологической карты к конкретному объекту и условиям строительства уточняются средства механизации, объемы работ, калькуляция трудовых затрат и график производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала подготовки дна траншеи должны быть выполнены следующие работы:

- отрыта

траншея с недобором грунта до проектной отметки

- завезены в зону производства работ необходимые материалы и оборудование.

2.2. Все работы по доработке дна траншеи до проектной отметки, нарезке, ложа, отрывке приямков и стыковке труб выполняются машиной MB-15 (рис. 1).

Рис. 1. Машина для монтажа трубопроводов МВ-15

1 - трактор Т-13ОБР-1; 2 - бульдозерный отвал; 3 - гидробак; 4 - навесная рама; 5 - фреза; 6 - стыкующая балка; 7 - ходоуменьшитель; 8 - гидроцилиндры

Техническая характеристика МВ-15

|

Базовая машина |

Трактор Т-13ОБГ-1 |

|

Ширина отвала, м |

3,8 |

|

Рабочая скорость, м/ч |

до 300 |

|

Диаметр фрез, мм |

900 |

|

Частота вращения фрез, об./мин |

300 |

|

Глубина отрываемого ложа, м |

0,35 |

|

Глубина отрываемого приямка, м |

0,5 |

|

Максимальное усилие стыкующей балки, мм |

400 |

|

Удельное давление на грунт, МПа |

0,05 |

|

Габаритные размеры машины, м: |

|

|

длина |

8,6 |

|

ширина |

3,8 |

|

высота |

3,2 |

|

Масса, т |

22,0 |

|

Разработчик |

УкрНИИГиМ, ВНИИЗеммаш |

2.3. На весь период монтажа машина МВ-15 находится в траншее.

2.4. Доработку дна траншеи до проектной отметки производят при помощи машины МВ-15. Срезанный грунт перемещают во временный отвал и затем извлекают на поверхность экскаватором Э-10011Е с грейферным ковшом.

2.5. Нарезку ложа и отрывку приямков выполняют фрезерным оборудованием машины МВ-15 с автоматической системой выдерживания заданного уклона.

2.6. Подачу труб в траншею осуществляют краном ДЭК-50 при помощи клещевого захвата МВ-16 (рис 2).

Рис. 2. Автоматический клещевой захват МВ-16

1 - лапа; 2, 3 - рычаг; 4 - серьга; 5 - фиксатор; 6 - резиновые прокладка; 7 - регулируемый упор

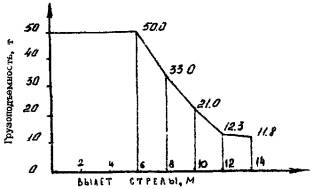

Эпюра грузоподъемности крана ДЭК-50 приведена на рис. 3.

Рис 3. Эпюра грузоподъемности крана ДЭК-50

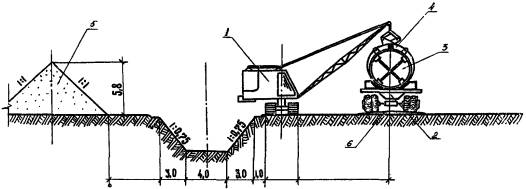

2.7. Монтаж трубопровода осуществляют с колес (рис. 4). Подвозку труб производят сидельным тягачом КрАЗ-258 с полуприцепом 4МЗАП-552 4П.

Рис. 4. Монтаж труб с колес

1 - монтажный кран ДЭК-50; 2 - полуприцеп

4МЗАП-552 4П; 3 - железобетонная труба диаметром

2.8. Перед подачей трубы в траншею необходимо тщательно провести ее визуальный осмотр, обратив особое внимание на раструбную и втулочную части. Не допускается монтировать трубы, имеющие:

- раковины, поры, наплывы и отколы бетона на внутренней поверхности калиброванной части раструба и на наружной поверхности втулочного конца грубы в зоне расположения резинового уплотнительного кольца;

- заусенцы, наплывы и отколы бетона на заходной фаске раструба;

- трещины на наружной и внутренней поверхности трубы;

- оголение спиральной и продольной арматуры с торцов труб.

2.9. Перед подачей трубы в траншею на ее втулочный конец одевается резиновое кольцо. Начальное положение резинового кольца, надетого на втулочный конец трубы, следует считать правильным, если оно по всей своей окружности равномерно без перекручивания располагается в канавке.

2.10. Для облегчения стыковки внутреннюю поверхность раструба и наружную поверхность резинового кольца необходимо смазать мыльным раствором или графитно-глицериновой смазкой.

2.11. Подачу трубы следует производить плавно без рывков и ударов о стенки траншей.

В траншее монтируемую трубу подводят втулочным концом с одетым на него резиновым кольцом (правильность положения которого еще раз проверяют) к раструбному концу ранее уложенной трубы.

2.12. Дальнейший монтаж трубы заключается во введении втулочного конца укладываемой грубы в раструб ранее уложенной.

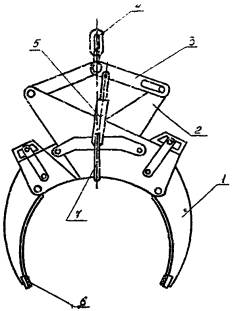

2.13. Центровку стыкуемых труб производят с помощью центратора МВ-17 (рис 5).

Рис. 5. Центратор МВ-17

1 - раструбная часть трубы; 2 - втулочная часть трубы: 3 - механизм фиксации; 4 - рама; 5 - рычаг; 6 - ролики; 7 - стойка; 8 - резиновое кольцо

Техническая характеристика центратора МВ-17

Тип |

Сварная конструкция цилиндрической |

|

Количество опорных роликов, шт. |

9 |

|

Усилие, необходимое для вращения штурвала, Н |

200 |

|

Габаритные размеры, мм: |

|

|

длина |

2620 |

|

диаметр |

2000 |

|

Масса, т |

1,0 |

|

Разработчик |

УкрНИИГиМ, ВНИИЗеммаш |

2.14. Надвижку монтируемой трубы производят при помощи стыкующей балки машины MB-15 и заканчивают тогда, когда резиновое кольцо сместится до упорного буртика, а сам буртик войдет внутрь раструба, что отмечается резким увеличением монтажных усилий.

В подвешенном состоянии труба находится до того момента, пока резиновое кольцо не войдет в раструб. После этого натяжение строп, удерживающих трубу, ослабляют (рис. 6).

Рис. 6. Стыковка железобетонных труб

1 -

машина МВ-15; 2 - клещевой захват МВ-16; 3 - железобетонная труба диаметром

2.15. После стыковки труб необходимо проверить правильность расположения резинового кольца в раструбной щели. Проверка правильности положения резинового кольца осуществляется либо снаружи трубы с помощью тонкой металлической пластинки, либо изнутри трубы при помощи специально изогнутого щупа. При наличии дефекта стык должен быть демонтирован.

2.16. Раструбную щель состыкованных труб снаружи и изнутри заделывают цементно-песчаным раствором (соотношение 1:1). Во избежание разрушения цементно-песчаного замка, заделку стыков необходимо производить с отставанием на 3-4 трубы.

2.17. По мере укладки труб следует проверять правильность расположения трубопровода в вертикальной и горизонтальной плоскостях. При выравнивании труб использование подкладок запрещается.

2.18. В процессе монтажа необходимо следить за тем, чтобы внутренняя поверхность труб не загрязнялась и внутри трубы не оставались посторонние предметы.

2.19. Работы по подготовке основания и монтажу трубопровода выполняются механизированным звеном в составе:

машинист крана 6 разр. - 1

машинист бульдозера 6 разр. - 1

машинист экскаватора 6 разр. - 1

помощник машиниста экскаватора 5 разр. - 1

трубоукладчик 5 разр. - 1

трубоукладчик 4 разр. - 1

трубоукладчик 3 разр. - 1

трубоукладчик 2 разр. - 1

2.20. График производства работ приведен в табл. 1.

Таблица 1

2.21. Калькуляция трудовых затрат приведена в табл. 2.

Таблица 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-дн. |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

Расценка 3 |

Доработка дна траншеи до проектной отметки, нарезка ложа и приямков, стыковка труб |

п.м |

1000 |

1,07 |

130,49 |

0-67,7 |

677-00 |

|

Расценка 4 |

Подача труб в траншею гусеничным краном ДЭК-50 |

шт. |

200 |

1,06 |

25,85 |

0-83,8 |

167-60 |

|

ЕНиР § 2-1-12 т. 3, п. 3г |

Извлечение на поверхность срезанного в

траншее грунта экскаватором Э-1001 IE с грейферным ковшом. |

|

14,2 |

3,9 |

6,75 |

2-91 |

41-32,2 |

|

|

|

Итого |

|

163,09 |

|

885-92,2 |

|

2.22. Операционный контроль качества работ по монтажу трубопровода должен выполняться под систематическим контролем технического персонала строительной организации.

Отклонения положения трубопровода в горизонтальной и вертикальной плоскостях приведены в табл. 3.

Таблица 3

|

Отклонение |

Допустимое отклонение |

|

Смещение фактической оси уложенного трубопровода от разбивочной оси |

|

|

Отклонение отметок верха уложенного трубопровода от проектных |

|

Схема операционного контроля качества приведена в табл. 4.

Таблица 4

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем |

мастером |

состав |

способы |

время |

привлекаемые службы |

|

Разгрузка труб и резиновых колец |

|

Наличие паспортов, целостность труб, отсутствие дефектов. |

Детальный осмотр, выборочные замеры. |

При поступлении |

- |

|

|

Монтаж трубопровода |

Правильность монтажа стыковых соединений. Соблюдение прямолинейности и проектного уклона трубопровода |

Тщательный осмотр, замеры. Проверка по шнуру, отвесу, шаблону, геодезическим инструментом |

В процессе монтажа |

- |

2.23. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в СНиП III-4-80 и в приложении к комплекту технологических карт.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Затраты труда на монтаж |

163,09 |

|

Затраты на монтаж |

55,33 |

|

Выработка на одного рабочего в смену, м |

4,79 |

|

Стоимость затрат труда, руб.-коп. |

885-92,2 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных строительных материалах приведена в табл. 5.

Таблица 5

|

Наименование |

Марка |

Единица измерения |

Количество |

|

Раструбные

железобетонные трубы диаметром |

ТНР ЦП-200 |

шт. |

200 |

|

Кольца резиновые |

- |

шт. |

199 |

|

Мыло жидкое, комовое, нейтральное |

- |

кг |

14 |

4.2. Потребность в машинах, механизмах и оборудовании приведена в табл. 6.

Таблица 6

|

Наименование |

Тип |

Марка |

Количество |

Техническая характеристика |

|

Кран |

Гусеничный |

ДЭК-50 |

1 |

Длина стрелы |

|

Экскаватор |

Грейфер |

Э-1001 1Е |

1 |

Емкость ковша |

|

Машина для монтажа трубопроводов |

- |

МВ-15 |

1 |

Базовая машина - трактор Т-13ОБГ-1 |

|

Захват |

Автоматический |

МВ-16 |

1 |

Грузоподъемность 1,5 т Масса 2 т |

|

Центратор |

- |

МВ-17 |

1 |

Масса 1 т |

|

Нивелир |

- |

НВ или НГ |

1 |

- |

|

Мерная рейка |

- |

- |

1 |

- |

|

Лом |

|

ГОСТ 1405-65 |

2 |

- |

4.3. Потребность в эксплуатационных материалах приведена в табл. 7.

Таблица 7

|

Наименование машин |

Потребное количество дизельного топлива, кг |

|

|

норма на час работы машины |

количество на принятый объем |

|

|

Гусеничный кран ДЭК-50 |

9,7 |

2056,11 |

|

Машина МВ-15 |

9,5 |

2033,19 |

|

Экскаватор Э-1001 1E |

9,0 |

249,44 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ОБРАТНУЮ ЗАСЫПКУ ТРУБОПРОВОДА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.

Технологическая карта разработана на устройство обратной засыпки напорного

трубопровода из железобетонных труб диаметром

1.2. В состав работ, рассматриваемых картой, входят:

- предварительная засыпка трубопровода;

- окончательная засыпка трубопровода;

- разравнивание растительного грунта.

1.3. При привязке технологической карты к конкретному объекту и условиям строительства уточняются средства механизации, объемы работ, калькуляция трудовых затрат и график производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До производства обратной засыпки должны быть выполнены следующие работы:

- смонтирован трубопровод;

- доставлена в зону производства необходимая техника, инвентарь, инструменты.

2.2. Предварительную засыпку трубопровода осуществляют в следующей последовательности.

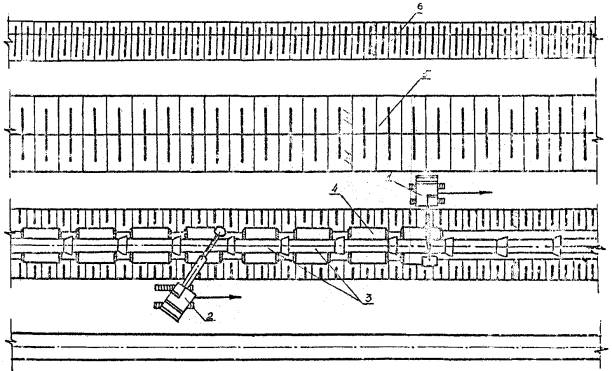

Сначала мягким минеральным грунтом без крупных включений производят послойную засыпку пазух траншеи на высоту 0,5 диаметра трубы при помощи экскаватора Э-1001 IE с грейферным ковшом. Затем выполняют послойное уплотнение грунта вибротрамбовкой ВТ-3, которая навешивается на экскаватор ЭО-4121А (рис. 1).

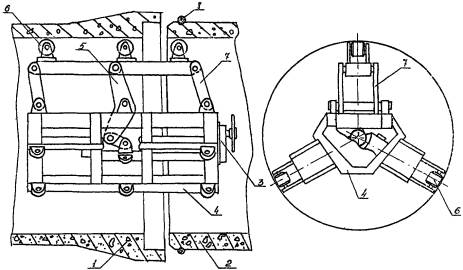

Рис. 1. Грунтоуплотняющее устройство

1 - горизонтальные резинометаллические амортизаторы; 2 - верхний коробчатый пояс; 3 - проушины; 4 - вибровозбудитель; 5 - гидромотор; 6 - вертикальные резинометаллические амортизаторы; 7 - нижний коробчатый пояс; 8 - трамбующая плита

Техническая характеристика вибротрамбовки ВТ-3

Базовый экскаватор |

ЭО-4121А |

|

Размер уплотняющей плиты, м |

1,0×0,5 |

|

Максимальная глубина уплотняемого слоя, м: |

|

|

связный грунт |

0,45 |

|

несвязный грунт |

0,6 |

|

Коэффициент уплотнения |

0,85...0,95 |

|

Номинальная частота колебаний, Гц |

20 |

|

Амплитуда колебаний, м |

(8...10)·10-3 |

|

Продолжительность цикла уплотнения, с |

15...20 |

|

Мощность гидродвигателя, кВт |

236 |

|

Время навески оборудования, ч |

0,25 |

|

Масса оборудования, кг |

750 |

|

Разработчик |

Ярославский политехнический |

2.3. После

уплотнения производят засыпку траншеи грунтом на

2.4. Предварительную засыпку трубопровода осуществляют до проведения предварительных испытание трубопровода, при этом стыковые соединения труб оставляют открытыми. На время проведения предварительных испытаний в производстве работ по обратной засыпке планируется технологический перерыв.

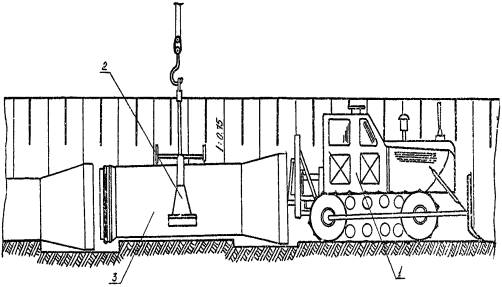

2.6. Окончательную засыпку трубопровода производят после проведения предварительных испытаний. Работы по обратной засыпке начинают с засыпки стыковых соединений трубопровода мягким грунтом. Технология и организация работ при этом аналогичны выполнению обратной засыпке трубопровода на предварительном этапа (рис. 2). Затем бульдозером ДЗ-109А выполняют окончательную засыпку траншеи без уплотнения, но с отсыпкой по трассе траншеия валика, размеры которого должны учитывать последующую естественную осадку грунта.

Рис. 2. Обратная засыпка трубопровода

1 -

экскаватор Э-1001 1Е с грейферным ковшом; 2 - экскаватор Э-4121А с

вибротрамбовкой ВТ-3; 3 - железобетонные трубы диаметром

2.7. После засыпки траншеи этим же бульдозером разравнивают растительной слой грунта.

2.8. Работы по обратной засыпке трубопровода выполняет механизированное звено в составе:

машинист экскаватора 6 разр. - 2

помощник машиниста экскаватора 5 разр. - 1

машинист бульдозера 6 разр. - 1

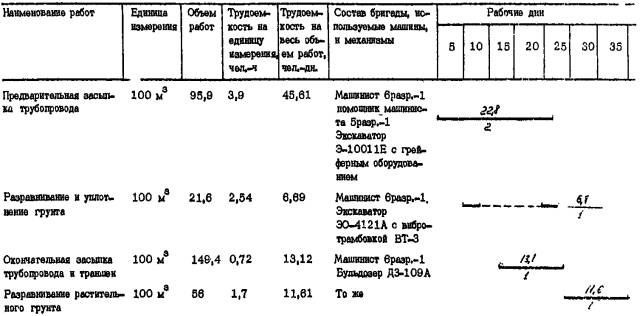

2.9. График производства работ приводится в табл. 1.

Таблица 1

2.10. Калькуляция трудовых затрат приведена в табл. 2.

Таблица 2

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-дн. |

Расценка ни единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

ЕНиР § 2-1-12 |

Предварительная

засылка трубопровода на |

|

95,9 |

3,9 |

45,61 |

2-91 |

279-06,9 |

|

Расценка 5 |

Разравнивание и уплотнение грунта обратной засыпки |

|

21,6 |

2,54 |

6,69 |

2-00,7 |

43-35,1 |

|

Применительно |

Окончательная

засыпка траншеи бульдозером ДЗ-109A. |

|

149,4 |

0,72 |

13,12 |

0-56,8 |

84-85,9 |

|

Применительно |

Разравнивание

растительного грунта бульдозером с перемещением до |

|

56 |

1.7 |

11,61 |

1-34,3 |

75-20,8 |

|

|

|

Итого: |

|

|

77,03 |

|

482-48,7 |

2.11. Операционный контроль качества работ при устройстве обратной засыпки трубопровода выполняют в соответствии с требованиями СНиП III-8-76. Схема операционного контроля качества работ приведена в табл. 3.

Таблица 3

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем |

мастером |

состав |

способы |

время |

привлекаемые службы |

|

|

Обратная засыпка траншеи |

Способы укладки грунта (ручной, механизированный) |

Визуально |

До начала работ |

- |

|

|

|

Качество укладываемого грунта - толщина слоев |

То же |

В процессе работ |

- |

|

|

|

Степень уплотнения грунта |

То же |

То же |

Строительная лаборатория |

2.12. При производстве работ необходимо соблюдать правила но технике безопасности, приведенные в СНиП III-4-80 и в приложении к комплекту технологических карт.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Затраты труда на обратную засыпку |

77,03 |

|

Затраты на обратную засыпку |

54,23 |

|

Выработка на одного рабочего в смену, м |

10,96 |

|

Стоимость затрат труда, руб.-коп. |

482-48,7 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в машинах и оборудовании приводится в табл. 4.

Таблицa 4

|

Наименование |

Тип |

Марка |

Количество |

Техническая характеристика |

|

Экскаватор с грузоуплотняющим устройством |

Одноковшовый, гидравлический |

ЭО 4121А |

1 |

Размер уплотняющей плиты 1,0×0,5 м |

|

с вибротрамбовкой |

ВТ-3 |

1 |

|

|

|

Экскаватор с грейферным ковшом |

Одноковшовый |

Э-1001 1Е |

1 |

Емкость ковша |

|

Бульдозер |

На тракторе Т-130.1Г-1 |

ДЗ-109А |

1 |

Длина отвала |

4.2. Потребность в эксплуатационных материалах приводится в табл. 5.

Таблица 5

|

Наименование машин |

Потребное количество дизельного топлива, кг |

|

|

норма на час работы машины |

количество на принятый объем работ |

|

|

Экскаватор ЭО-4121А |

9,0 |

493,72 |

|

Экскаватор Э-1001 1Е |

9,0 |

1683,38 |

|

Бульдозер ДЗ-109А |

9,5 |

1926,47 |

ПРИЛОЖЕНИЯ

Приложение

1

ТЕХНИКА БЕЗОПАСНОСТИ

при работе с экспериментальными средствами механизации:

МВ-15, МВ-16, МВ-17 и ВТ-3

К самостоятельному управлению машиной для монтажа трубопроводов МВ-15 допускаются лица, имеющие удостоверение на право управления бульдозером, изучившие конструкцию машины, временную инструкцию по эксплуатации и получившие удостоверение на право управления этой машиной.

Перед началом работы машинист обязан проверить надежность крепления всех узлов и механизмов, герметичность гидросистемы и при необходимости устранить неисправности. Проверить на малых оборотах вхолостую вращение фрез, качание фрез, подъем, выдвижение стыкующей балки, подъем и опускание подвижной рамы, работу бульдозерного отвала.

При нарезке ложа и приямков не

разрешается находиться в плоскости работающих фрез ближе, чем на

Перед началом укладки труб необходимо проверить техническое состояние захвата МВ-16. При опускании механизма фиксации вертикальные опоры должны опираться на трубу. Должны быть проверены предохранительные замыкающие устройства, предотвращающие самопроизвольное выпадение груза и его осевое смещение.

Контроль технической исправности центратора МВ-17 заключается в проверке винтовой опоры и фиксаторов. При перемещении центратора машиной для монтажа трубопровода посредством троса обслуживающему персоналу запрещается находиться в трубе между машиной МБ-15 и центратором.

При подготовке гидравлического экскаватора ЭО-4121А к работе с трамбовкой ВТ-3 машинист обязан проверить надежность крепления вибротрамбовочного оборудования к рукояти экскаватора, соединения шлангов гидросистемы.

Работу вибротрамбовочного оборудования необходимо проверять, опустив его на горизонтальную площадку.

Приложение

2

РАСЦЕНКА 1

Норма времени и расценка на погрузку трубы на автотранспортное средство

гусеничным краном грузоподъемностью 25 т

1. Продолжительность погрузки 1 трубы

Т = Нвр - V,

где

Нвр - норма времени на погрузку 1 т груза гусеничным краном грузоподъемностью 25 т (ЕНиР 24-13, п. 11в), Нвр = 0,083 чел.-ч:

V - вес одной трубы, т.

Т = 0,083·14,5 = 1,203 ч.

2. Норма времени на погрузку 1 трубы

Нвр = Т·n,

где

n - количество рабочих, участвующих на погрузочно-разгрузочных работах, n = 2.

Нвр =1,203·2 = 2,406 чел.-ч.

3. Расценка на. погрузку 1 трубы

Р = Р1 + (p·Т),

где

Р1 - расценка для машиниста (ЕНиР 24-13, п. 11в)

Р1 = 0,066·14,5 = 0,957 руб.;

р - часовая тарифная ставка такелажника 3 разр., р = 6,555 руб.

Р = 0,957 + (0,555·1,2) = 1,623 руб.

Приложение

3

РАСЦЕНКА 2

Норма времени и расценка на перевозку 1 трубы диаметром 2000

мм сидельным тягачом КрАЗ-258 с полуприцепом 4МЗАП-552 4П

на расстояние до 5 км

1. Продолжительность доставки 1 трубы с приобъектного склада на трассу трубопровода

T = t1 + t2 + t3 + t4,

где

t1 - продолжительность загрузки, согласно ЕНиР 24-13, п. 10в

t1 = 1,22·14,65·0,083 = 1,22 ч;

t2 - продолжительность транспортировки

t2 = L/V = 5/20 = 0,25 ч;

t3 = продолжительность разгрузки, согласно ЕНиР 24-13, п. 26в

t3 = 11,65·0,044 = 0,64 ч;

t4 - продолжительность порожнего рейса

t4 = L/V = 5/40 = 0,12 ч.

Т = 1,22 + 0,25 + 0,64 + 0,12 = 2,23 ч.

2. Норма времени на доставку 1 трубы от приобъектного склада до трассы строительства

Нвр =2,23 чел.-ч.

3. Расценка

Р = р·Нвр,

где

р - часовая тарифная ставка водителя сидельного тягача грузоподъемностью 23,8 т, 3 класса (Руководство по расчету лимитной цены и экономической эффективности специализированных автотранспортных средств, создаваемых в строительных министерствах и ведомствах. ЦНИИОМТП Госстроя СССР).

Р = 0,807·2,23 = 1,8 руб.

Приложение

4

РАСЦЕНКА 3

Норма времени и расценка на монтаж 1 п.м трубопровода из железобетонных труб диаметром

2000 мм

1. Сменная часовая эксплуатационная производительность МВ-15

Пэ = Пт·К1·К2,

где

Пт - техническая часовая производительность MB-l5, Пт = 12,5 м/ч (по технической характеристике);

К1, К2 - переводные коэффициенты.

Пэ = 12,5·0,75·0,5 = 4,69 м/ч.

2. Норма времени на монтаж 1 п.м трубопровода бригадой монтажников

![]()

где

l - единица измерения расценки;

N - количество членов бригады.

![]()

3. Расценка на монтаж 1 п.м трубопровода бригадой монтажников

Р = Рср·Нвр

где

Рср - средняя часовая тарифная ставка монтажников

![]()

где

Р1 - часовая тарифная ставка машиниста бульдозера 6 разр.;

Р2 - часовая тарифная ставка трубоукладчика 5 разр.;

Р3 - часовая тарифная ставка трубоукладчика 4 разр.;

P4 - часовая тарифная ставка монтажника 3 разр.;

Р5 - часовая тарифная ставка монтажника 2 разр.

![]()

Р = 0,633·1,07 = 0-67,7 руб.

Приложение

5

РАСЦЕНКА 4

Норма времени и расценка на подачу 1 трубы диаметром 2000

мм в траншею для последующего монтажа

1. Норма времени на подачу 1 трубы в траншею гусеничным краном ДЭК-50

Нвр = Нвр1 + Нвр2,

где

Нвр1 - норма времени на разгрузку 1 трубы с автотранспорта

![]()

![]() - норма времени на разгрузку 1

тонны груза (ЕНиР 24-13, п. 26в).

- норма времени на разгрузку 1

тонны груза (ЕНиР 24-13, п. 26в).

Нвр1 = 0,044 чел.-ч;

V - вес одной трубы, V = 14,9 т.

Нвр1 = 0,044·14,9 = 0,64 чел.-ч;

Нвр2 - норма времени на подачу 1 трубы в траншею

![]()

где

L - длина трубы, L =

N - число человек, занятых подачей трубы в траншею;

Пэ - производительность машины МВ-15 при стыковке 1 трубы, Пэ = 12 м/ч.

![]()

Нвр = 0,64 + 0,42 = 1,06 чел.-ч.

2. Расценка на подачу 1 трубы в траншею

Р = Р1 + Р2,

где

Р1 - расценка на разгрузку 1 трубы с автотранспорта

![]()

где

![]() - расценка на разгрузку 1 тонны

груза (ЕНиР 24-13, п. 26в).

- расценка на разгрузку 1 тонны

груза (ЕНиР 24-13, п. 26в).

Р1 = 0,035·14,5 = 0,507 руб.

Р2 - расценка на подачу 1 трубы в траншею

Р2 = Ро·Нвр2 ,

где

Ро - часовая тарифная ставка машиниста крана, Ро = 0,79 руб.

Р2 =0,79·0,42 = 0,331 руб.

Р = 0,507 + 0,331 = 0,838 руб.

Приложение

6

РАСЦЕНКА 5

Норма времени и расценка на уплотнение 100

м3 грунта обратной засыпки вибротрамбовкой

ВТ-3, навешиваемой на гидравлический экскаватор ЭО-4121А

1. Часовая техническая производительность вибротрамбовки

Пт = V·n·Ку,

где

V - объем уплотнительного

грунта за 1 раз при толщине слоя уплотнения, t =

V = а·в·t,

где

а, в - размеры уплотняющей плиты, 0,5×1,0 м;

t - толщина слоя уплотнения, t =

V =

0,5·1,0·0,45 =

n - число циклов за 1 час

n = 3600/T

где

Т - продолжительность цикла, Т = 15 с;

Ку - коэффициент уплотнения, Ку = 0,95.

Пт = 0,23·240·0,95 = 52,44 м3/ч.

2. Сменная часовая производительность вибротрамбовки

Пэ = Пт·К,

где

К - коэффициент использования рабочего времени в течение смены, К = 0,75.

Пэ = 52,44·0,75 = 39,33 м3/ч.

3.

Норма времени на уплотнение

![]()

где

V - единица измерения

расценки, V =

![]()

4.

Расценка на уплотнение

Р = р·Нвр,

где

р - часовая тарифная ставка машиниста экскаватора 6 разр., р = 0,79 руб.

Р = 0,79·2,54 = 2,007 руб.